Химическое травление нихрома – Раствор для травления нихрома

alexxlab | 06.02.2020 | 0 | Разное

Раствор для травления нихрома

Раствор для травления нихрома, содержащий раствор хлорного железа, азотную и соляную кислоты, отличающийся тем, что, с целью повышения скорости травления и исключения шламообразования при травлении, он дополнительно содержит фтористый натрий при следующем соотношении компонентов, об.%: Раствор хлорного железа (уд. вес 1,42) – 65 – 75 Соляная кислота (уд. вес 1,19) – 10 – 24 Азотная кислота (уд. вес 1,4) – 3 – 5 Фтористый натрий (4%-ный водный раствор) – 8 – 10

Похожие патенты:

Изобретение относится к способу травления стали, предпочтительно нержавеющей стали, кислотным водным травильным раствором, содержащим Fe3+ и Fe2+

Изобретение относится к химической обработке металлов и может быть использовано при химической обработке поверхности изделий из стали с целью удаления оксидов железа (окалины) и гидроксидов железа (ржавчины) различного происхождения, а также для подготовки поверхности стальных изделий к последующим технологическим операциям нанесения гальванических покрытий

Изобретение относится к химической обработке металлов, в частности к травлению поверхности углеродистой термообработанной стали с целью удаления окалины и защиты поверхности в металлургической промышленности, метизном производстве, машиностроении и других производствах

Изобретение относится к отделке металла, в частности к травлению листовой стали

Изобретение относится к химической обработке поверхности металлических материалов, в частности к химической поверхностной обработке с использованием водных кислых растворов, и предназначено для повышения технологических свойств тонколистового проката малоуглеродистых сталей и изделий из него

Изобретение относится к области химической обработки металлов и может быть использовано для удаления оксидного слоя на нержавеющей стали после термической обработки, такой как сварка

Изобретение относится к удалению окалины с углеродистой стали и может быть использовано для промывок теплоэнергетического оборудования – паровых котлов и систем коммуникации

Изобретение относится к очистке железосодержащих металлических деталей

Изобретение относится к химической обработке металлов и может быть использовано при химической обработке металлических изделий для удаления оксидов и гидроксидов железа различного происхождения, а также для подготовки поверхности изделий к последующим технологическим операциям нанесения лакокрасочных покрытий

Изобретение относится к исследованию структуры высокопрочных сталей

Раствор для травления нихрома

findpatent.ru

Технология сварки никеля и его сплавов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Физико-химические свойства никеля

Никель-химический элемент VIII группы. Периодической системы Д. И. Менделеева с порядковым номером 28 и атомной массой 58,71. Никель образует две аллотропные модификации: α-Ni кристаллизуется в гексагональной решетке плотной упаковки и устойчив ниже 250 °С, β-Ni кристаллизуется в гранецентрированной кубической решетке.

Основные свойства иикеля приведены ниже :

Характерной особенностью никеля является сохранение пластических свойств при высоких и низких температурах (табл. 28. 1).

Никель обладает высокой коррозионной стойкостью при обычной температуре и при нагревании При обычной температуре воздух и вода ие действуют иа металлический никель. При нагревании Ni взаимодействует с O2, S, Se, Sb, Р, С, Si и В.

Никель в твердом и расплавленном состоянии поглощает водород больше, чем медь.

Технический никель выпускают нескольких марок (ГОСТ 849—70), содержание чистого никеля составляет от 99,99 % (по массе) (марка Н0) до 97,6 % (по мacce) (марка Н4).

Основные марки, структура и механические свойства

Никелевые сплавы, содержащие 55 % и более Ni, являются важнейшими конструкционными материалами благодаря их высокой коррозионной стойкости, жаростойкости и жаропрочности, достаточной пластичности. Наиболее распространены сплавы Ni с Сu, Cr, Mo, Al, Fe, Ti, Be. Никелевые сплавы условно можно разделить на четыре группы: конструкционные, термоэлектродные, жаростойкие и сплавы с особыми свойствами. К первой группе относятся сплавы на медноникелевой основе (монель, мельхиор, нейзильбер и др.). Их химический состав определяется ГОСТ 492—73. Конструкционные сплавы отличаются повышенными механическими свойствами и высокой коррозионной стойкостью. Один из наиболее распространенных сплавов этой группы сплав монель НМЖМц-28-2,5-1,5 имеет структуру типа твердого раствора. Предел прочности этого сплава выше 440 МПа, относительное удлинение больше 25%, он хорошо обрабатывается в холодном и горячем состоянии, удовлетворительно сваривается.

Ко второй группе относятся сплавы типа хромель, алюмель, копель, манганин, константан. Эти сплавы отличаются большой электродвижущей силой и высоким удельным сопротивлением при малом температурном коэффициенте электросопротивления. Применяются они для изготовления прецизионных приборов, термопар и компенсационных проводов.

К третьей группе относятся нихромы, отличающиеся высокой жаропрочностью и жаростойкостью и применяющиеся главным образом для изготовления электронагревательных приборов, потенциометрических обмоток, малогабаритных сопротивлений. Химический состав сплавов этой группы определяется ГОСТ 5632—72, ГОСТ 12766—67. Основными компонентами этой группы никелевых сплавов являются хром и железо.

К четвертой группе можно отнести сплавы, обладающие высокой проницаемостью в магнитных полях, например пермаллой, сплавы с особыми упругими свойствами (инвар) и другие (ГОСТ 10160—75). Пермаллой применяют для изготовления сердечников трансформаторов, деталей реле, магнитопроводов и других устройств.

Сплавы с особыми упругими свойствами (инвар 36Н, ковар 29НК) (ГОСТ 10994—76) имеют заданную величину коэффициента теплового расширения и применяются для изготовления деталей, практически не изменяющих свои линейные размеры в интервале температур —60÷ +100°C, или, наоборот, для создания термобиметаллов, состоящих из нескольких слоев металла или сплава с различными коэффициентами теплового расширения. Слои термобиметалла прочно соединяются между собой по всей поверхности сопротивления сваркой При изготовлении термобиметаллических элементов к материалу предъявляются повышенные требования по свариваемости.

Свариваемость никеля и его сплавов

Сопротивляемость кристаллизационным трещинам

Сварка Ni и его сплавов затруднена вследствие высокой чувствительности к примесям. Наиболее отрицательное влияние на качество сварных швов оказывают С и S. Содержание С ограничивают до 0,15% (по массе), а в некоторых сплавах — до 0,05 % (по массе).

Сера обладает большим химическим сродством к никелю. Особенно это заметно при температурах выше 400 °С, когда в течение короткого времени образуется сульфид никеля, дающий легкоплавкую эвтектику с никелем с температурой плавления 645 °С, которая располагается по границам зерен металла и может привести к появлению кристаллизационных трещин. Сульфид никеля может образоваться, если с никелем соприкасаются материалы, которые содержат даже небольшие количества серы, например горючие материалы, масла, краски и т. д. Количество серы в сплавах ограничивают 0,005%—0,03% (по массе). Введение в сплав небольшого количества лития [0,004—0,006 % (по массе)] резко уменьшает влияние серы.

Фосфор образует эвтектику Ni3Р—Ni с температурой плавления 880 °С и также может привести к появлению кристаллизационных трещин, его содержание ограничивают 0,005 % (по массе). Свинец и висмут снижают технологические свойства никелевых сплавов, их содержание ограничивают 0,002— 0,005 % (по массе).

Склонность к порообразованию

Никель и его сплавы проявляют большую склонность к образованию пор вследствие хорошей растворимости в расплавленном металле азота, водорода, кислорода и резкого снижения растворимости при затвердевании металла. Легирование шва Ti, Сr и V уменьшает пористость, а легирование Мn, С, Si, Fe увеличивает. При аргонодуговой сварке вероятность образования пор уменьшается с повышением качества защиты зоны сварки.

Физико-химические особенности

При сварке Ni и его сплавов, особенно с Сu, основной металл не претерпевает структурных превращений, не закаливается, поэтому нет необходимости применять предварительный подогрев или последующую термообработку.

Некоторые сплавы Ni, особенно с Сr и Мо, проявляют склонность к межкристаллитной коррозии, для предотвращения которой сварное соединение подвергают отжигу. Сваривать такие сплавы газовой сваркой нежелательно, так как длительное воздействие высокой температуры может привести к понижению коррозионной стойкости.

При сварке никеля и его сплавов для улучшения свариваемости приходится вводить в зону сварки легирующие компоненты, поэтому химический состав сварного шва отличается от основного металла.

В зависимости от способа сварки никеля могут быть применены различные методы легирования металла шва. Наиболее надежным методом легирования является применение электродной проволоки определенного состава в сочетании с пассивным нелегирующим электродным покрытием, с флюсом или использование сварки в инертных газах.

Технология сварки и свойства соединений

Подготовка под сварку

При сварке Ni и его сплавов необходима тщательная зачистка кромок и прилегающих к ним участков на ширине 20—25 мм механическим путем, так как на них образуется налет, содержащий серу, с последующим обезжириванием в ацетоне, уайт-спирите или бензине. Химическое травление, как правило, не применяется, однако при наличии пленки окислов на поверхности металла рекомендуется обработка в растворе следующего состава: 1 л Н2O, 1,5 л H2SO4, 2,25 л HNO3, 30 г NaCl в течение 5—10 с с последующей промывкой в воде, нейтрализацией в 1 %-ном водном растворе аммиака и сушкой.

Металл в сварочной ванне при сварке никеля и его сплавов более вязок, чем при сварке сталей, и поэтому проплавляется на меньшую глубину, что требует значительной разделки кромок и увеличения их притупления. При сварке кислотостойкой аппаратуры следует избегать стыковых соединений с отбортовкой кромок, так как образующиеся в этом случае «карманы» могут вызвать появление щелевой коррозии при эксплуатации.

Газовая сварка

Газовую сварку преимущественно применяют при малой толщине (до 3—4 мм) Ni или его сплавов. В основном используется ацетилено-кислородное пламя нормальное или слегка восстановительное, β = 0,97÷1,0, так как избыток ацетилена может вызвать пористость металла шва. Электродную проволоку используют марок Н-1, НП-1, НП-2, а также применяют комплексно-легированные проволоки, содержащие Ti, Al, Mn, Si, марок НМцАТ3-1,5-0,6 и НМцТК1-1,5-2-0,15 (ТУ48-21-284—73).

В качестве присадочного материала используют проволоку из сплава НМц2,5, нихрома Х20Н80.

При газовой сварке Ni используют многокомпонентные флюсы: керамические типа ЖН-1 и плавленые фторидные и высокоосновные марок АН-Ф5, АН-Ф7, АН8, АН-29, 49-ОФ-6.

Для сварки никеля и его сплавов применяют «левый» и «правый» способы. При «левом» способе сварочная ванна более интенсивно взаимодействует с кислородом окружающей атмосферы, его следует применять для сварки тонких листов (1— 2 мм). При «правом» способе охлаждение сварочной ванны происходит медленнее, при этом уменьшается окисление расплавленного металла и пористость.

Сварку Ni следует выполнять без задержек и возврата на сваренный участок во избежание перегрева околошовной зоны, сопровождающегося образованием трещин. Следует также избегать многослойной газовой сварки. Металл толщиной 1 — 2 мм сваривают в один проход без скоса кромок. Для стыковых швов металла больших толщин делается V-образная разделка.

Сварные соединения из никеля, выполненные газовой сваркой, имеют σв = 274÷314 МПа, α = 90÷120°. Нормализация соединений при температуре 825—900 °С повышает их пластичность и вязкость.

Сварка нихрома затруднена образованием на поверхности ванны тугоплавкой пленки оксида хрома, которую удаляют механическим путем. Сварка нихрома выполняется с максимальной скоростью и без перерывов за один проход, так как повторное расплавление металла может привести к образованию трещин. Применяется пламя с небольшим избытком ацетилена при мощности 50—70 л/ч на 1 мм толщины. В качестве присадочного прутка используется проволока, близкая по составу к основному металлу, с пониженным содержанием С и содержанием Сг по верхнему пределу. Применяется флюс состава, % (по массе): 40 буры, 50 борной кислоты, 10 хлористого натрия или фтористого калия. После отжига предел прочности сварных соединений из нихрома составляет 343—441 МПа.

Ручная дуговая сварка

Для ручной дуговой сварки Ni и его сплавов применяют электроды с качественными покрытиями. Наиболее качественные швы обеспечивают электроды с покрытием «Прогресс-50», которые применяют для сварки никеля марок Н-1, НП-1, НП-2. Электроды с покрытием ЭНХД-10 предназначаются для сварки никелевокремнистых сплавов, с покрытием ЭНХМ-100 — для нихрома и никелевомолибденовых сплавов. Для сварки сплавов типа ХН80ТБЮ, ХН80ТБЮА, ХН70ВМТЮ и ХН75МВТЮ используют электроды с покрытием типа ИМЕТ и ВИ-2-6. Процесс ведут на постоянном токе обратной полярности, при этом значение тока назначают пониженным по сравнению с токами, применяемыми при сварке стали. Скорость сварки также понижена на 15%. Рекомендуется вести сварку в нижнем положении короткой дугой для уменьшения угара стабилизирующих и раскисляющих элементов, содержащихся в электродной проволоке. При сварке производят продольные небольшие колебания конца электрода, что способствует газоудалению и получению более плотных швов, чем при поперечных колебаниях. Электрод держат примерно перпендикулярно плоскости шва с наклоном не более 15° в сторону свариваемых кромок.

При сварке Ni и его сплавов толщиной более 15 мм используется многопроходная сварка с предварительным подогревом кромок до 200—250 °С, при этом требуется тщательная зачистка поверхности промежуточных слоев.

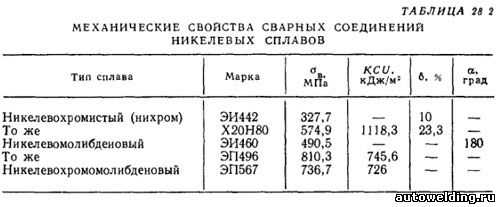

Механические свойства сварных швов на некоторых никелевых сплавах, выполненных ручной дуговой сваркой покрытыми электродами, приведены в табл. 28.2.

Сварка под флюсом и электрошлаковая сварка

Сварку под флюсом и электрошлаковую сварку Ni и его сплавов выполняют на постоянном токе обратной полярности. Для сварки используют низкокремнистые основные или бескислородные фторидные флюсы типа АНФ-5, АНФ-22, АНФ-23 и др. Электродную проволоку выбирают по составу близкой к основному металлу. Диаметр проволоки практически не зависит от толщины металла и выбирается в зависимости от подготовки кромок в пределах от 3 до 5 мм.

При сварке металла малых толщин (5—6 мм) используется проволока диаметром 3 мм, сварка стыковых соединений выполняется без скоса кромок и без зазора; при больших толщинах производится V- или Х-образная разделка кромок. При сварке с полным проплавлением кромок используют медные или флюсовые подкладки.

Сварные соединения Ni и его сплавы, выполненные сваркой под флюсом, имеют достаточно стабильные и высокие механические свойства: σв = 516÷780 МПа, KCU = 912÷2380 кДж/м2, δ = 6÷36 %.

Аргоно-дуговая сварка

Преимуществом аргоно-дуговой сварки является возможность обеспечения качественной защиты инертным газом сварочной ванны от взаимодействия с компонентами воздуха O2, N2, Н2, в результате чего предупреждается порообразование, трещино-образование и другие дефекты. При недостаточной защите поверхность шва становится складчатой, и на рентгенограммах сварных соединений оксидные плены в складках шва могут расшифровываться как трещины.

Сборку деталей рекомендуется выполнять в зажимных приспособлениях без прихваток. Сборку с прихватками следует производить в тех случаях, когда невозможно предупредить нежелательные деформации при сварке в приспособлении. Размеры прихваток, расстояние между ними и способ выполнения устанавливают при отработке технологического процесса. В местах пересечений сварных швов ставить прихватки не допускается. Прихватки рекомендуется выполнять без присадочной проволоки. Присадочный металл следует применять в случае, если без присадки в прихватках образуются трещины. При выполнении прихваток и последующей сварке особое внимание следует обращать на заделку кратеров для предупреждения образований усадочной пористости и трещин. Кратеры швов должны быть тщательно заплавлены или выведены на удаляемый припуск детали или выходную планку. Не допускается выведение кратера на основной металл. Возбуждение дуги также рекомендуется выполнять на входной пластине, на стыке деталей, в разделке или на ранее наплавленном металле, но не на основном металле. Для возбуждения дуги следует использовать осциллятор. Заканчивая процесс сварки, следует уменьшать сварочный ток для предотвращения образования трещин в кратере. Сварку следует выполнять с минимальным количеством перерывов.

Одним из способов предупреждения горячих трещин при сварке может стать обеспечение преимущественной доли присадочного металла в шве (до 70—85 %). Для этого предусматривается зазор в корне разделки кромок или расширение разделки в корневой части (OСT 92-1186—80).

При сварке никелевых сплавов применяют сварочную проволоку с повышенным содержанием марганца и молибдена с целью обеспечения высокой стойкости металла шва против образования горячих трещин. Составы присадочных материалов приведены в табл. 28.3.

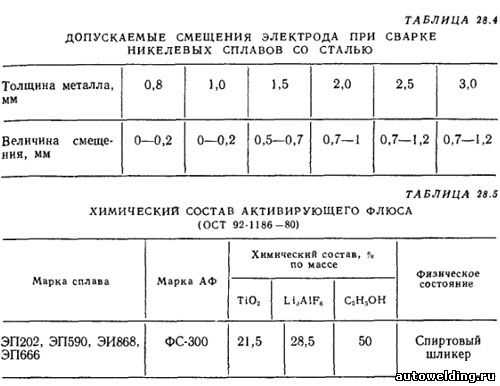

При сварке никелевых сплавов с нержавеющей сталью 12Х18Н10Т в ряде случаев целесообразно смещать вольфрамовый или плавящийся электрод от стыка свариваемых кромок в сторону стали на величину, указанную в табл. 28.4, для симметричного формирования шва относительно стыка изделий.

Для повышения стойкости сварных соединений жаропрочных дисперсионно-твердеющих: никелевых сплавов против растрескивания при нагревах необходимо заготовки деталей, подлежащих сварке, подвергать стабилизирующей термической обработке. Режимы стабилизации устанавливают в каждом конкретном случае при отработке технологии.

Сварные соединения, не подвергаемые упрочнению после сварки, а также соединения монтажные и другие, не допускающие термической обработки по своей конструкции, следует преимущественно выполнять с присадкой Св-06Х15Н60М15 по ГОСТ 2246—70.

С учетом склонности никелевых сплавов к образованию горячих трещин при сварке следует применять стыковые соединения или угловые и тавровые с полным проваром, как не имеющие концентратора напряжений в сравнении с другими типами соединений.

Для повышения стойкости против горячих трещин предусматривают гарантированный зазор между свариваемыми кромками стыковых соединений для обеспечения свободной усадки металла. Величину зазора выбирают при отработке технологии.

Для получения сварных швов с гарантированным проваром и с целью уменьшения пористости в сварных соединениях никелевых сплавов применяют способ аргонодуговой сварки с использованием активирующих флюсов (АФ). Способ обеспечивает получение более широкого проплава и более узкой лицевой стороны шва по сравнению с обычной аргонодуговой сваркой. В табл. 28.5 приведен химический состав флюса, рекомендуемый при сварке никелевых сплавов.

С целью предупреждения образования пор в металле шва наносить АФ рекомендуется непосредственно перед сваркой. Оставшийся на поверхности швов налет шлака АФ не оказывает отрицательного влияния на механические свойства и коррозионную стойкость соединений.

Электронно-лучевая сварка

Электронно-лучевой сваркой можно сваривать практически все марки никелевых сплавов, при этом удается получать соединения больших толщин за один проход и с большой скоростью. Следует применять рекомендации такие же, как при аргонодуговой сварке.

Высокая чистота атмосферы (вакуум) и особенности термического цикла позволяют получать соединения с механическими свойствами на уровне основного металла.

Диффузионная сварка

Этот способ находит все большее применение в различных областях машиностроения, в электронной технике и при получении прецизионных соединений. Условия сварки: наличие вакуума и отсутствие первичной кристаллизации при нагреве до температур ниже температуры плавления соединяемых металлов позволяют получать сварные соединения с высоким уровнем механических и служебных свойств. В некоторых случаях появляется возможность совмещения процесса сварки с последующей термической обработкой.

При сварке никеля, сплавов типа монель, константан, имеющих на поверхности пленку окислов, легко удаляемую при нагреве в вакууме, трудностей в проведении процесса не обнаруживается. Сварку производят при параметрах режима: Т = 900÷1000 °С, Р= 14,7 МПа, t=10 мин, вакуум не менее 0,013 Па. Сварные соединения имеют прочность на разрыв σ в = = 539 МПа при относительной деформации ε = 0,72 %.

Жаропрочные сплавы никеля, имеющие в качестве легирующих добавок Mo, W, V, Al, Ti и другие элементы, затрудняющие диффузионные процессы, требуют повышения температуры сварки и увеличения удельного давления. Для сплава ХН75МБТЮ (ЭИ602), например, рекомендуется режим сварки: Т= 1150÷1175 °С, Р= 19,6÷29,4 МПа, t = 6÷10 мин, вакуум не менее 0,013 Па. Механические свойства полученных соединений составляют σв = 747,5 МПа, ε = 45 %. В ряде случаев при сварке жаропрочных никелевых сплавов рекомендуют применять стеарин, нанося его на стыкуемые поверхности, для облегчения восстановления металлов из оксидов.

Для соединения ряда высоколегированных сплавов Ni применяют самофлюсующиеся расплавляемые промежуточные прослойки, содержащие В, Li, К. и другие элементы, способные восстановить и растворить прочные оксиды с образованием легкоплавких эвтектик, испаряющихся в вакууме.

При сварке Ni процесс можно вести в среде водорода с точкой росы ниже —40 °С.

Диффузионной сваркой никель хорошо соединяется с медью. Режим сварки: T = 900 °С, Р= 12,7÷14,7 МПа, t = 20÷30 мин, вакуум не ниже 9,013 Па. Остаточная деформация составляет ε≃1 %.

Контактная сварка

Никель обладает значительно большей электропроводностью, чем сплавы на его основе. В связи с этим точечная сварка сплавов осуществляется при меньшей силе тока, чем технического Ni. Режимы сварки низкоуглеродистого Ni близки к режимам для низколегированных сталей. Сравнительно высокая прочность никеля и его сплавов требует применения более высоких давлений на электроде. Диаметр электродов сферической или конической формы выбирают в зависимости от толщины свариваемого металла: при толщине 0,5—1,5 мм диаметр электрода составляет 3—6 мм, при толщине 1,5—2,5 мм диаметр электрода 6—8 мм и при толщине 2,5—3,0 мм 8—10 мм.

Никель и его сплавы хорошо свариваются также со сталями и медными сплавами.

Ориентировочные режимы точечной сварки тонколистового никеля и его сплавов приведены в табл. 28.6.

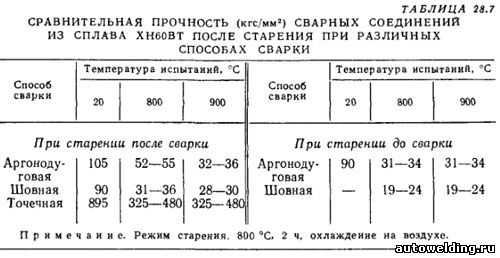

Режимы шовной и стыковой сварки никеля и его сплавов можно ориентировочно принимать по режимам для сварки титана. Сравнительные данные о механических свойствах сварных соединений приведены в табл. 28.7.

www.autowelding.ru

Нихромы – Справочник химика 21

Наиболее простой метод испытания металлов на газовую коррозию в воздухе состоит в помещении образцов на определенное время в электрическую муфельную печь при заданной температуре. Образцы окисляются, а затем по увеличению массы или по убыли массы после удаления продуктов коррозии (окалины) определяют среднюю скорость газовой коррозии за время окисления. Образцы помещают в открытые фарфоровые или кварцевые тигли, которые находятся в гнездах подставки из жаростойкой стали или нихрома, что позволяет одновременно устанавливать все тигли в печь и извлекать их оттуда (рис. 319). Перед извлечением тиглей из печи их закрывают крышками, чтобы избежать потери части окалины, кусочки которой при остывании образцов часто от них отскакивают.Сплавы системы N1 — Сг. Известные никельхромовые сплавы типа нихромов применяются главным образом как жаростойкие материалы. При дополнительном легировании этих сплавов присадками меди, вольфрама, алюминия, марганца и других элементов достигается, наряду с высокой жаростойкостью, хорошая коррозионная стойкость в агрессивных электролитах. [c.260]

В конструкциях сеток и сит, применяемых в качестве фильтрующих перегородок, вносится много изменений. Если раньше основными конструкционными материалами были гуммированная углеродистая и нержавеющая сталь, то сейчас выпускаются сетки из монель-металла, никеля, различных марок нихрома. [c.87]

К жаропрочным сплавам относятся инконель (73% N1, 15% Сг, 7% Ре, 2,4% Ti, остальное А1, ЫЬ, Мп и 81), нимоник (59% N1, 20% Сг, 16% Со, 2,3% Т1, 1,4% А1, остальное Ре, Мп, Б ). Жаропрочностью, жаростойкостью и высоким электросопротивлением обладают хромоникелевые сплавы — нихромы-, некоторые из них (например, состава 80% N1 и 20% Сг) устойчивы к газовой коррозии до 1000—1100°С. Нихромы широко применяются в качестве нагревательных элементов в электротехнике. Высокой химической устойчивостью обладает монельметалл (твердый раствор N1 с 30% Сг), применяемый в химическом аппаратостроении и в домашнем обиходе. Широкое распространение имеют магнитные сплавы никеля типа алнико (см. стр. 634) алии (22—24% N1, 11—14% А1, остальное Ре) и др.

К электротехническим сплавам с повышенным электрическим сопротивлением и рабочей температурой не выше 500 °С относятся сплавы на основе меди константан (40% Ni, 1,5% Мп) и манганин (3% N1, 12% Мп), обладающие низким температурным коэффициентом электросопротивления и служащие для изготовления магазинов сопротивления и другой электроизмерительной аппаратуры, а также капель (43% N1, 0,5% Мп), применяемый для изготовления термопар. На основе железа и никеля после легирования хромом получают сплавы хромаль (Ре—Сг—А1—N1) и нихром (N1—Сг—Ре), которые применяются при температурах до 1200 °С. Широко применяются для изготовления элементов электронагревательных устройств сплавы типа нихрома, простейший из которых содержит 80% никеля и 20% хрома. [c.637]

Большая активная поверхность соприкосновения жидкости с парами может быть достигнута в дефлегматорах с насадкой (рис. 74,6). Часто применяю щиеся в качестве насадки стеклянные бусы облн дают минимальной удельной поверхностью и поэтому малоэффективны. Наиболее пригодной для заполне ния лабораторных дефлегматоров и колонок считается насадка из одновитковых проволочных или стек лянных спиралей. Обычно используют проволоку диаметром 0,2—0,3 мм из нержавеющей стали или нихрома. С уменьшением диаметра спиралей увеличивается эффективность насадки, однако одновременно возрастает сопротивление движению паров в дефлегматоре. Оптимальный диаметр витков для приборов среднего размера равен 3—5 мм. Для изготовления одновитковых спиралей проволоку наматывают с помощью станка на металлический прут подходящего диаметра. Расстояние между витками примерно должно быть равно толщине проволоки. Полученную спираль снимают и разрезают по длине ножницами. [c.143]

В процессе сборки пакетов особое внимание уделяют обеспечению точности укладки элементов, строгой их фиксации и плотному прилеганию спаиваемых поверхностей. Зазор между спаиваемыми поверхностями не должен превышать 0,2 мм. Во избежание спаивания поверхностей пакета со сборочно-фиксирующим приспособлением в местах их соприкосновения прокладывают фольгу из нихрома, из которого изготовляют также все сборочно-фиксирующие приспособления и тигель ванны для обеспечения ее чистоты. Пайку пакетов производят двумя методами спеканием в печи и погружением в соляную ванну. Метод спекания в печи проще, но паяные соединения получаются более низкого качества, чем при пайке в расплавленных солях.

Насадка копонны – трехгранные спирали из нихрома диаметром 0,2 мм размерами ячейки 2 2×1,5 мм или стеклянные колечки диаметром 2,5 мм из нити диаметром 0,4 мм. [c.90]

Реактор для хлорирования метана (рис. П-28) представляет собой цилиндрический сосуд со стенками толщиной 13 мм, дно которого сделано из нихрома, так как нагревание происходит снаружи непосредственно горячим газом при погружении в другой аппарат из стали на глубину 3 м при общей [c.102]

Промышленный реактор (рис. П-40) состоит из цилиндрического вертикального корпуса (диаметр 2 м, высота 5 л) с наружной рубашкой из нихрома, охлаждаемой воздухом для горения, который в ней подогревается. Внутри реактор имеет рубашку из огнеупорного материала и смешанную насадку из тонких пластинок (нижние две [c.109]

Алюминий стоек а разбавленных растворах формальдегида при нормальной температуре. Стойкость алюминия резко снижается в присутствии даже следов муравьиной кислоты. Рекомендуются кобальт, стеллит и сплавы типа нихромов. [c.850]

Интересную группу представляют собой сплавы никеля с хромом (нихромы), обладающие достаточно высокой тугоплавкостью, стабильностью на воздухе при повышенных температурах и значительным электросопротивлением. Они применяются в качестве нагревательных элементов печей, позволяющих получить температуру до 1100—1200 °С. [c.349]

Хром входит в состав многих железных сплавов, придавая им прочность и твердость, но снижая пластичность. Инструментальный сплав содержит 12% Сг (с V или Мо) при введении более 12% Сг получается нержавеющая сталь. Сплавы Сг с N1 (с добавками Мо, Т1, В или 81) называют нихромами и исполь- зуют как конструкционные материалы, сохраняющие прочность до 1200°С. Из сплавов Сг на основе Си — хромистых бронз — делают трущиеся электрические контакты. Широко используется хромирование — нанесение на поверхность металла упрочняющего, декоративного и коррозионно-стойкого покрытия из хрома. [c.313]

Для работы требуется Аккумулятор на 6—8 вольт. — Амперметр на 5 ампер. — Вольтметр на 5 вольт. — Секундомер. — Реостат ползунковый. — Ключ электрический.— Медная пластинка 2 мм, 2 шт. — Провода электрические. — Штатив с пробирками. — Воронка. — Стакан химический 300 мл. — Щипцы тигельные. — Медные стружки. — Медная проволока. — Нихромов я проволока. — Медная сетка, свернутая в трубочку. — Бумага лакмусовая. — Бумага крахмальная. — Бумага наждачная. — Бумага фильтровальная. — Жидкость Фелинга (растворы i и i ). — Азотная кислота концентрированная. — Серная кислота, 2 н. раствор.—Азотная кислота (1 1) и 15%-ный раствор.—Соляная кислота концентрированная, 2 н. раствор и 6%-

www.chem21.info

Основы технологии изготовления приемного модуля СВЧ в микрополосковом исполнении, страница 3

сернокислая медь – 200 г/л,

серная кислота — 50 г/л,

вода – до 1 л.

Температура электролита 18°С. плотность тока 0,5 – \А I дм1.

После меднения пластина тщательно промывается проточной, а затем дистиллированной водой и влажной погружается в ванну для серебрения. Серебрение проводится в электролите, в состав которого входят следующие компоненты:

азотнокислое серебро – 50 г/л,

калий роданистый – 80-100 г/л,

калий углекислый -8-10 г/л,

Рабочая температура – 18-25°С,

Плотность тока – 0,3-0,4 А/дм2.

4.4 Технологический процесс получения рисунка микрополосковой схемы

Металлизированная поверхность. пластины покрывается слоем фоторезиста методом центрифугирования. В качестве фоторезиста используется 20% раствор нафтохинондиазидсульфоэфирновалона (НХДСЭН). Растворителем служит диоксан. Фоторезист наносится при скорости вращения центрифуги 2100-2200 оборотов в минуту, слой фоторезиста при этом имеет толщину 3-4 мкм. Пластина, с нанесенным слоем фоторезиста, сушится на воздухе при комнатной температуре 15 минут и 30 минут в сушильном шкафу при температуре 100°С., после этого, на поверхность подложки накладываются фотошаблон с изображением топологического чертежа схемы и облучают параллельным пучком света от ультрафиолетового источника ДРШ-500. Время экспонирования 20-30 секунд. Далее фоторезист проявляют в 2% растворе тринатрий фосфата при температуре 30°С и промывают под струей водопроводной, а затем деионизированной воды. Для придания кислостойкости оставшиеся участки фоторезиста задубливаются при температуре 140°С в течении одного часа. На незащищенные фоторезистом участки металлизации травятся послойно, при использовании направленного ультразвукового поля в области травления, создаваемого прибором УП-1-04.

Серебро травится в травителе следующего состава:

10% водный раствор гипосульфита натрия,

10% водный раствор красной кровяной соли.

Растворы смешиваются в пропорции 1:1 непосредственно перед травлением.

Для травления меди используется травитель в состав которого, входит:

хромовый ангидрит – 450 г/л,

серная кислота – 70 мл.

Оба хранителя имеют большую скорость травления, что обеспечивает получение достаточно ровных боковых поверхностей полосковых линий.

Травление нихрома проводится в концентрированной соляной кислоте.

Удаление фоторезиста после селективного травления металлических слоев проводится в нагретой смеси этилового спирта и диокана, смешанных в пропорции 1:1. Качество рисунка проверяется с помощью микроскопа МСБ-1.

vunivere.ru

Ковар травление – Энциклопедия по машиностроению XXL

Ковар, травление 134, 549 Колокольная ванна 647 Комбинированные гальванопластические процессы 590 [c.729]Иногда применяют так называемое ступенчатое травление— последовательное погружение одной и той же детали в растворы различных кислот. Так, травление деталей из ковара и углеродистых сталей производят последовательным погружением сначала в раствор соляной кислоты и воды (1 1), а затем в смесь растворов соляной, азотной кислот и воды (1 1 1). Оба раствора нагревают до 80—100°С. В первой ванне соляная кислота за 5—15 мин в основном разрыхляет слой окисла, во второй — происходит окончательное удаление разрыхленного слоя окисла и равномерное растворение поверхностного слоя металла в течение 15—45 с. В качестве ингибитора в. смесь обычно добавляют уротропин или ПБ-5. [c.188]

Описание комбинированного процесса удаления окислов с поверхности ковара, включающего последовательное травление в серной, азотной и соляной кислотах, приведено в табл. 6-1-ЗА. [c.205]

Технология диффузионного соединения керамики с металлом. Диффузионную сварку керамики с металлом применяют в основном для торцовых спаев. Процесс диффузионной сварки керамики с металлами осуществляется следующим образом. Свариваемые детали в местах сварки подвергают механической обработке. Металлическую деталь обрабатывают с получением параметра шероховатости Яа = — 1,6 мкм. После этого детали отжигают для снятия напряжений и дегазации (ниобий, титан, тантал отжигают в вакууме 1,3 10 Па медь, ковар, железоникелевый сплав 42Н — в сухом водороде). Для очистки поверхности металлокерамические детали подвергают травлению, а во время сборки обезжиривают ацетоном или спиртом. Поверхности керамических деталей в местах сварки обязательно шлифуют. [c.227]

Детали из ковара, не подвергавшиеся термической обработке, можно травить при комнатной и повышенной (40— 60° С) температуре в концентрированной соляной кислоте. Снятие травильного шлама после травления деталей из ковара в растворах I или II производятся в растворе состава (в об. ч.) [c.28]

Предназначен для травления углеродисть[х сталей, изделий из ковара в серной и соляной кислотах, для защиты оборудования из углеродистых и легированных сталей при солянокислотных обработках скважин с высокими забойными температурами (до 150 °С) для солянокислотных промывок теплоэнергетического оборудования при 120–140°С. [c.142]

ХИМИЧЕСКОЕ ТРАВЛЕНИЕ КОВАРА, ИНВАРА, СУПЕРИНВАРА, БЕРИЛЛИЯ, МОЛИБДЕНА, [c.134]

Ковар, инвар и суперинвар с плотным слоем окалины травят в концентрированной соляной кислоте или в смеси соляной и серной кислот и воды в соотношении (по объему) 2 1 2. Травление ведут без нагрева. Указанные сплавы можно также травить в концентрированной соляной кислоте с добавкой ингибитора — уротропина. Температура обработки 40—50 °С. Осветление инвара и суперинвара осуществляют в соляной кислоте (50— 100 г/л), а ковар, имеющий спай со стеклом, травят в смеси азотной и серной кислот взятых в соотношении 1 1 (по объему). [c.134]

В растворах № 1 рекомендуется травить детали как из стали, так и из чугуна. В растворе № 2 можно заменять НС1 на эквивалентное количество Na l, что уменьшает наводороживание стали вследствие уменьшения травления чистого металла. Бесшламное травление стали и ковара, обусловленное химическим растворением окислов в НС1, производят в растворе № 3. [c.71]

Подготовка поверхности деталей имеет важное значение при использовании неводных электролитов. Одним из рекомендуе.мых способов подготовки поверхности перед алюминированием является химическое или анодное травление железа, стали, ковара, никеля, меди в исключающих насыщение водоро дом растворах соляной кисйоты, фосфатов, азотной кислоты и перекиси водорода. На заключительном этапе подложка подвергается обработке в растворах олеиновой, салициловой, [c.38]

Сильно загрязненный ковар можно очистить травлением. При этом можно также удалить пленки окислов, которые образуются на металле при впаивании. Травление лучше всего производить электролитически или в 10—15% Ной соляной кислоте с присадкой 1% хлористого натрия или протравы (например, мочевины, резорцина или фенола), или в разбавленной 5—10%-ной серной кислоте с присадкой I % протравы. Процесс ведут на переменном токе напряжением 10—И2 в при плотности тока около 1,6 а на 1 см поверхности электрода. В качестве другого электрода используется графит или также сплав FeNi o. Ложно использовать также обычное травление (без электролиза) в нагретом до 70° С водном растворе i(l 1) 10%-ной соляной и 10%-ной азотной кислот (в весовых концентрациях) при непрерывном перемешивании, причем время травления составляет, в зависи- [c.205]

Детали из ковара после каждого травления в кислоте необходимо промывать в нейтрализующем растворе, а затем в горячей и холодной воде. Для травления ковара при металлографических исследованиях можно применять свежую царскую водку, насыщенную СиСЬ, причем поверхность шлифа с легким нажимом протирают мягким сукном, пропитанным этим раствором. Можно использовать также смесь из равных частей 65%-ной HNO3 и 50%-иой уксусной кислоты травле-нне продолжается примерно в течение /г— [c.205]

Ковар а) Электролитическое травление в 10—15%-ной НС1 + + 1% Na l на переменном токе напряжение 10— 12 в ток 1,6 д/слг , второй электрод из графита или ковара б) Юо/о-ная НС1 +10%-ная HNO, (1 I) 2—5 жин при непрерывном движении деталей 6-1-1У [c.584]

Раствор состава 2 применяется для деталей 2—3-го классов точности. Раствор 3 применяется в автоматических линиях. Травление деталей из ковара, инвара, суперинвара, имеющих окалину, производится в одном из двух растворов (в об. ч) [c.28]

mash-xxl.info

Обезжиривание, травление и полирование металлов :: Книги по металлургии

ТРАВЛЕНИЕ ЦВЕТНЫХ МЕТАЛЛОВ

Травление меди и ее сплавов.

Толстые слои окалины, образовавшиеся в процессе прокатки, волочения, термообработки меди и ее сплавов, могут быть удалены травлением в H2SO4. При том в отсутствие окислителей растворяются окислы и почти не затрагивается металл. Если в травильном растворе присутствует даже небольшое количество азотной кислоты, нитратов или хроматов, они оказывают растворяющее действие на металл. Аналогичное действие может оказать растворенный в травителе кислород.

Обработку деталей из медных сплавов ведут в две стадии: предварительным травлением в концентрированной азотной кислоте или смеси азотной и серной кислот удаляют основной слой окислов, затем кратковременной обработкой в смеси кислот с добавкой небольшого количества хлоридов получают светлую, слегка блестящую поверхность. Повышение температуры и относительного содержания азотной кислоты приводит к преимущественному растворению меди и перетравливавию поверхности деталей, увеличение содержания соляной кислоты — к интенсификации растворения цинка и появлению на деталях коричневых пятен. Качество травления и блеск поверхности металла повышаются при добавке в травильный раствор голландской сажи. Такие смеси кислот пригодны главным образом для обработки латуней Л6З и ЛС59; бронзы, в особенности бериллиевая, травятся в них неравномерно. Ниже приводятся составы растворов (г/л) для травления меди и ее сплавов:

Растворы I, II рекомендуют для травления меди на латуни, III — отливок из медных сплавов, IV — томпака и мельхиора, V — деталей, паянных мягкими припоями, VI — латуней Л63 и ЛС59, растворы I, III—для предварительного травления, II, IV—для глянцевого травления.

Чтобы уменьшить возможность перетравливания медных сплавов, предложено исключить из травильных растворов азотную кислоту и проводить обработку в течение 0,2—1 мин последовательно в концентрированном растворе нитрата калия, натрия или аммония и затем, минуя промежуточную промывку, в разбавленной серной (1:1) или концентрированной соляной или фосфорной кислоте. Например, первый раствор может содержать 600—800 г/л NaN03, второй — 800—900 г/л H2S04. Такая схема процесса травления может представить интерес для автоматических линий.

Снятие термической окалины на сплавах БрОФ, БрКМц, БрАЖ можно вести при 135—145° С в смеси, содержащей 450—600 г/л NaOH и 100—200 г/л NaN03 с последующей обработкой в течение 0,5—1 мин в концентрированной соляной кислоте. Для осветления БрКМц применяют раствор, в состав которого входят 25—35 г/л ΗΝO3 и 8—12 г/л HF, другие бронзы осветляют в смеси, содержащей по 30—40 г/л СrO3 и H2SO4. Для травления бронзы, особенно бериллиевой, можно рекомендовать раствор, в состав которого входит 30— 35 г/л H2SO4, 35—40 мл/л Н2O2, 30—35 г/л уксусной кислоты. После снятия основного слоя окалины для осветления поверхности детали обрабатывают в растворе, содержащем 130—140 г/л H2SO4 и 320—360 г/л Сг03.

Матовую поверхность меди и некоторых ее сплавов можно получить обработкой деталей при комнатной температуре в растворе, содержащем (г/л) 300 ΗΝ03, 200 H2SO4, 2NaCl, 2ZnSO4.

Травление алюминия и его сплавов.

Алюминий травят в 5—10-процентном растворе едкой щелочи, в который для уменьшения выделения газов добавляют 0,5 г/л сульфонола. Если травление вести в горячем растворе щелочи, насыщенном хлористым натрием, то поверхность металла приобретает серебристый оттенок. После травления и промывки в воде, алюминий и его сплавы осветляют в 20-процентной ΗΝ03 или в растворе, содержащем 200 г /л Сг03 и 15 г/л H2S04. Травление сплавов типа АЛ2, АЛ9 рекомендуется вести при 70—75° С в растворе, содержащем 4—5 г/л Са(ОН)2.

Раствор для травления деталей, имеющих точечную сварку, содержит 80—100 г/л Н3Р04 и 4—6 г/л K2SiF6, обработку ведут при комнатной температуре. Сплавы, в состав которых входит кремний, осветляют сначала в ΗΝ03, а затем в 5—10-процентном растворе HF или в смеси, содержащей (% по объему) 75 ΗΝO3 и 25 HF.

Алюминиевые детали, имеющие точные размеры, следует травить при 60—70° С в растворе, в состав которого входят 60 г/л NaOH и 10 г/л агар-агара.

На Рижском радиозаводе им. А. С. Попова декоративное матирование алюминиевых деталей проводят в растворе, содержащем 50—200 г/л смеси, состоящей (% по массе) из 56 NaN03 и 44 NaOH. Продолжительность обработки при 40—60° С составляет от 1 до 10 мин. Легкое перемешивание раствора предотвращает появление на металле следов выделения газа в виде вертикальных полос. Раствор при работе корректируют добавлением исходных компонентов, до накопления в нем 130—150 r/л А1, после чего он должен быть заменен свежим.

Для получения светлой, мелкозернистой поверхности алюминия, сходной с получаемой сатинированием, Г. Г. Аграновским предложено проводить травление металла в течение 0,5—-1 мин при 70—80° С в растворе, содержащем (г/л): 160—260 NaOH, 160—26() NaNO3, 120—160 NaN02, 50—80 Na3PO4, 0,5—1 декстрина. Качество обработки повышается при добавке в раствор 40—50 г/л глюконата натрия.

Травление титана, вольфрама, молибдена, никеля, магния.

Снятие термической окалины с поверхности титана и его сплавов ВТ1, ВТ5Д проводят в расплаве, содержащем (% по массе) 80 NaOH и 20 NaNO3 при 420—440° С. Понижение рабочей температуры и уменьшение съема металла достигаются при использовании смеси, содержащей равные количества NaOH и КОН. Температура расплава составляет 300—320° С. Водные травильные растворы содержат фториды, оказывающие наиболее агрессивное действие на титан. Для снятия окисных пленок небольшой толщины используют [6] растворы следующих составов (г/л):

- Соляная кислота НС1………………………………….. 60

Фтористый натрий NaF……………………………………………….. 27

Хлористый натрий NaCl………………………………………………. 21

- Серная кислота H2SO4 …………………………. 200—220

Фтористый аммоний NH4F……………………………………. 40—50

Температура обоих растворов 40—50° С, в растворе 2 процесс травления происходит сравнительно быстрее.

Травление титана предложено проводить анодной обработкой в электролитах следующих составов (г/л):

- Фосфорная кислота Н3Р04 ………………. 450—500

Азотная кислота ΗΝ03 ……………………………………………. 30—40

Фтористый натрий NaF …………………………………………. 40—60

- Серная кислота Н2SO4, 180—200 Фтористый натрий NaF …………………………………………… 45—50

В обоих случаях электролиз ведут при анодной плотности тока 1—1,5 А/дм2 и температуре 50—70° С; напряжение на ванне 15—20 В, а при снятии толстого слоя термической окалины — до 60 В.

Операция травления титана приобретает большое значение при осаждении на него гальванических покрытий. В этом случае речь идет о снятии тонких окисных пленок, которые препятствуют прочному сцеплению покрытия с основным металлом. Способы удаления таких пленок различны и связаны с тем, из каких электролитов в дальнейшем будут осаждать покрытия [6]. Перед пирофосфатным меднением рекомендуется обработка в растворе, содержащем (мл) 10 HF, 15 H2S04, 90 H20 при температуре 18—25’С в течение 30—60 е. Перед химическим никелированием детали травят в концентрированной НС1 в течение 30—40 мин, а затем активируют при комнатной темпе* ратуре в течение 3—5 о в растворе, содержащем 220 г/л NiCl2, 20—40 г/л NH4F, 120 мл/л НС1. Предварительную обработку титана перед анодным оксидированием в H2S04 ведут в течение 3—5 с в растворе, который содержит 160—180 г/л ΗΝ03 и 40—50 г/л HF.

Удаления пленки окислов с поверхности молибдена можно достигнуть обработкой его при 409 С в растворе, содержащем 250 мл Н202 (30-процентная), 750 мл Н20, в который добавляют 10 г/л NaOH. Для подготовки деталей перед пайкой или нанесением гальванических покрытий используют раствор следующего состава (% по массе): 16—18 H2S04, 5—6 HF, 78—79 Н20 при комнатной температуре и продолжительности обработки 5—10 мин. Раствор для активации поверхности молибдена содержит равное объемное количество аммиака (25-процентный) и перекиси водорода (30- процентная).

Травление вольфрама можно вести в растворе, содержащем (% по массе) 5 КОН, 25 K^Fe (CN)6, 70 Н20 при комнатной температуре. Процесс идет довольно медленно и продолжается иногда до 20 ч. Для этой же цели может быть использована обработка переменным током промышленной частоты в 5—15- процентном растворе NaOH.

Для тонкой очистки никеля, вольфрама, ковара используют смеси муравьиной кислоты, воды и перекиси водорода, взятых в следующих количествах (объемные доли): 45, 45, 10; 10, 45, 45; 5, 35, 60. Травление ковара можно вести при 60—909 С в растворе следующего состава (объемные доли): 40 НС1, 20 H2S04, 40 Н20. Для осветления поверхности ковара его погружают на несколько секунд, в смесь, содержащую (объемные доли) 50 H2S04, 50 ΗΝ03. Сплавы ковар, инвар, суперинвар можно травить в концентрированной НС1 с добавкой 40—50 г/л уротропина или в смеси соляной, серной кислот и воды, взятых в объемном отношении 2:1:2.

При травлении отливок магниевых сплавов используют разбавленный раствор HNOs (15—30 мл/л ΗΝ08) при комнатной температуре. Снятие литейных шлаков с поверхности деталей ведут в растворах следующего состава (г/л) и режима работы:

- Азотная кислота ΗΝO3 …………………………………… 90—110

Серная кислота H2SO4…………………………………………………… 4—б

Двухромовокислый калий К2Сr2O7 …. 5—7

Температура, °С . . …………………………………………………………………….. 18—30

Продолжительность обработки, с ….. 10—30

- Фосфорная кислота Н3Р04 50—60

Хромовый ангидрид СrO3 …………………………………………………… 12—25

Температура, °С………………………………………………………………………….. 18—30

Продолжительность обработки, с…………………………………………… 10—30

Если после травления на поверхности деталей остается серный налет, его удаляют в разбавленном растворе HF.

markmet.ru

Нихром, травление – Энциклопедия по машиностроению XXL

Оборудование, материаловедение, механика и …

Статьи Чертежи Таблицы О сайте Реклама С целью удаления окалины нихром травят в 20%-ном растворе серной кислоты с добавкой 2% хромпика К2СГ2О7) при температуре 60″. Продолжительность травления Р/2—2 часа. [c.163]Образец стали размером 40 X X 25 мм подвешивают в печи на тонкой платиновой проволоке, которую в свою очередь присоединяют к нихро-мовой, прикрепленной к одной из чашек аналитических весов или к пружинным весам. Стальные образцы должны быть предварительно подготовлены, что достигается применением обжига при 700°, травления в растворе соляной кислоты (1 3) при комнатной температуре в течение 20 мин., промывкой в проточной воде, сушкой и тщательной протиркой бензином. Подготовленный таким образом и взвешенный образец опускают в печь, предварительно разогретую до 800°, и выдерживают его при этой температуре в течение 10 мин. Каждые две минуты определяют привес образца. Степень окисления устанавливается сначала по двум образцам, а при расхождении результатов, превышающем 5%, испытывают третий образец. Воспроизводимость результатов обычно получается вполне удовлетворительной. Привес стали за счет окисления вычисляется в мг/см во времени. На основании полученных данных строятся кривые окисления стали в координатах г/л (привес образна) — т (время выдержки в печи). [c.206]

Смотреть страницы где упоминается термин Нихром, травление : [c.731]

Гальванотехника справочник (1987) — [ c.134 ]

Нихром

Травление

Травленне

© 2019 Mash-xxl.info Реклама на сайте

mash-xxl.info