Закалка и отпуск: Что такое закалка, отпуск стали и цвета побежалости

alexxlab | 30.07.2021 | 0 | Разное

Способы и режимы закалки и отпуска стали

Термическая обработка сталей – одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.

).

).

Термообработка стали: закалка отпуск – зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Закалка

Закалка стали – это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Нагрев металла

Все способы закалки стали состоят из:

- нагрева стали;

- последующей выдержки для достижения сквозного прогрева изделия и завершения структурных превращений;

- охлаждения с определенной скоростью.

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

- в соляных ваннах путем двух-или трехкратного погружения на 2 – 4 секунды;

- в отдельных печах до температуры 400 – 500 градусов по Цельсию.

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле.

Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

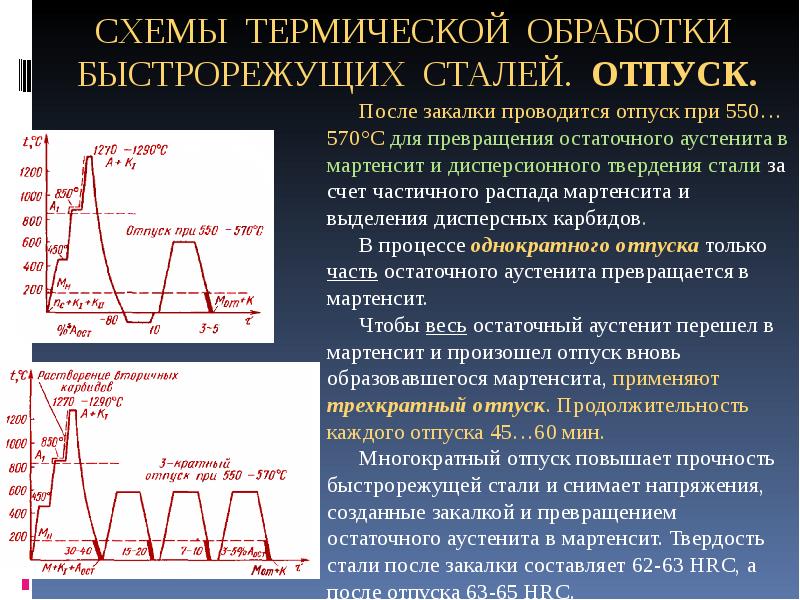

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Закалка и отпуск стали |

Целью закалки и отпуска стали является повышение твердости и прочности. Закалка и отпуск стали необходимы для очень многих деталей и изделий.

Чаще всего сталь резко охлаждают на мартенсит. Для смягчения действия закалки сталь отпускают, нагревая до температуры ниже точки А1. При отпуске структура стали из мартенсита закалки переходит мартенсит отпуска, троостит отпуска, сорбит отпуска.

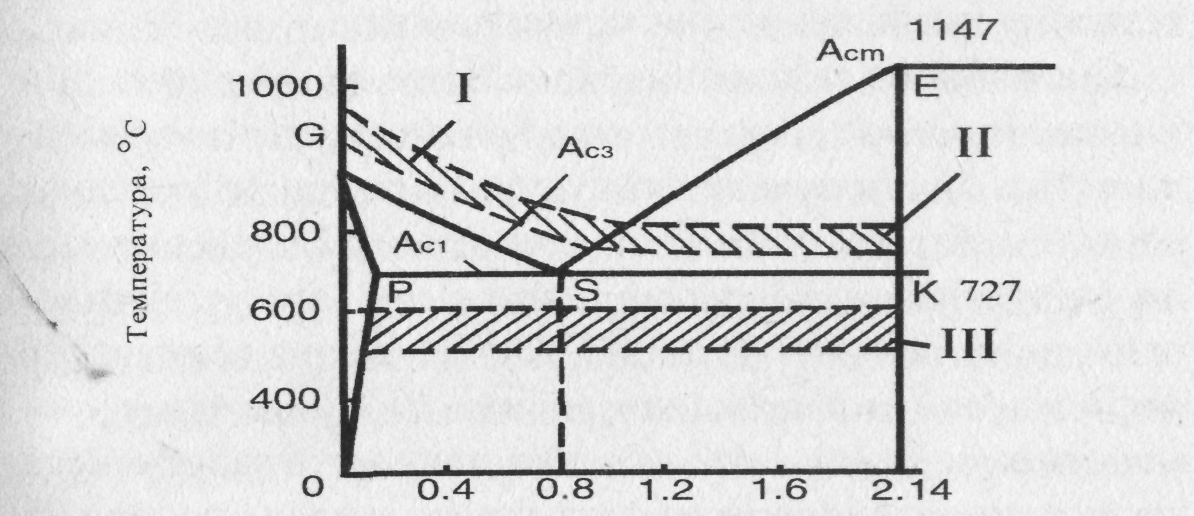

Закалка стали. Температура нагрева стали при закалке та же, что и при полном отжиге: для доэвтектоидной стали на 30—50 °С выше точки Ас3, для заэвтектоидной — на 30—50° выше точки Aс1. При нагреве доэвтектоидной стали до температуры между точками Ас1и Ac3(неполная закалка) в структуре быстро охлажденной стали наряду с закаленными участками будет присутствовать нерастворенный при нагреве (в аустените) феррит, резко снижающий твердость и прочность.

В заэвтектоидной стали избыточной фазой является цементит, который по твердости не уступает мартенситу и даже превосходит его, поэтому сталь достаточно нагреть на 30—50 °С выше точки Ас1.

Нагревать заготовки, особенно крупные, нужно постепенно во избежание местных напряжений и трещин, а время выдержки нагретых заготовок должно быть достаточным, чтобы переход в структуру аустенита полностью завершился.

Скорость охлаждения заготовок при закалке должна быть такой, чтобы получить заданную структуру. Критическая скорость закалки изменяется в широких пределах в зависимости от наличия легирующих компонентов в стали. Для простых сплавов железо—углерод эта скорость очень высока. Присутствие в стали кремния и марганца облегчает закалку на мартенсит, так как для такой стали С-образные кривые на диаграмме изотермического превращения аустенита будут сдвинуты вправо и критическая скорость закалки понижается.

Наиболее распространено охлаждение заготовок погружением их в воду, в щелочные растворы воды, в масло, расплавленные соли и т. д. При этом сталь закаливается на мартенсит или на бейнит.

При закалке применяют различные способы охлаждения в зависимости от марки стали, формы и размеров заготовки.

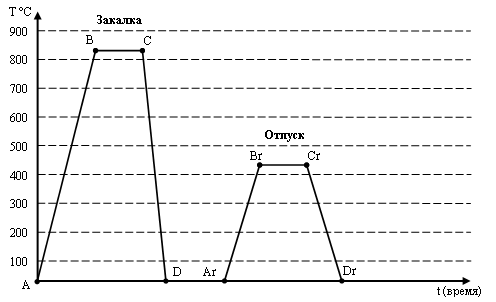

Простую закалку в одном охладителе (чаще всего в воде или водных растворах) выполняют, погружая в него заготовки до полного охлаждения. На рис. 1 режим охлаждения при такой закалке характеризует кривая 1. Для получения наибольшей глубины закаленного слоя применяют охлаждение при интенсивном обрызгивании. Прерывистой закалкой называют такую, при которой заготовку охлаждают последовательно в двух средах: первая среда — охлаждающая жидкость (обычно вода), вторая — воздух или масло (см. кривую 2 на рис. 1). Резкость такой закалки меньше, чем предыдущей.

При ступенчатой закалке заготовку быстро погружают в соляной расплав и охлаждают до температуры несколько выше Мн. Выдержка обеспечивает выравнивание температуры от поверхности к сердцевине заготовки, что уменьшает напряжения, возникающие при мартенситном превращении; затем заготовку охлаждают на воздухе (кривая 3 на рис. 1).

Выдержка обеспечивает выравнивание температуры от поверхности к сердцевине заготовки, что уменьшает напряжения, возникающие при мартенситном превращении; затем заготовку охлаждают на воздухе (кривая 3 на рис. 1).

Изотермическая закалка (закалка в горячих средах) основана на изотермическом распаде аустенита. Охлаждение ведется до температуры несколько выше начала мартенситного превращения (200—300 °С) в зависимости от марки стали. В качестве охладителя используют соленые расплавы или масло, нагретое до 200—250 °С. При температуре горячей ванны заготовка выдерживается продолжительное время, пока пройдет инкубационный период и период превращения аустенита (кривая

При изотермической закалке вначале требуется быстрое охлаждение со скоростью не менее критической, чтобы избежать распад аустенита. Следовательно, по этому методу можно закаливать лишь небольшие (диаметром примерно до 8 мм) заготовки из углеродистой стали, так как массивные заготовки не удается быстро охладить. Это не относится однако к легированным сталям, большинство марок которых имеют значительно меньшие критические скорости закалки. Большим преимуществом изотермической закалки является возможность рихтовки (выправления искривлений) заготовок во время инкубационного периода превращения аустенита (который длится несколько минут), когда сталь еще пластична.

Следовательно, по этому методу можно закаливать лишь небольшие (диаметром примерно до 8 мм) заготовки из углеродистой стали, так как массивные заготовки не удается быстро охладить. Это не относится однако к легированным сталям, большинство марок которых имеют значительно меньшие критические скорости закалки. Большим преимуществом изотермической закалки является возможность рихтовки (выправления искривлений) заготовок во время инкубационного периода превращения аустенита (который длится несколько минут), когда сталь еще пластична.

Закалка при помощи газовой горелки. Кислородно-ацетиленовое пламя газовой горелки с температурой около 3200 °С направляется на поверхность закаливаемой заготовки и быстро нагревает ее поверхностный слой до температуры выше критической. Вслед за горелкой перемещается трубка, из которой на поверхность заготовки направляется струя воды, закаливая нагретый слой. Этот способ применяется для изделий с большой поверхностью (например, для прокатных валков, зубьев больших шестерен и т. д.).

д.).

Обработка холодом. Этот метод применяется для повышения твердости стали путем перевода остаточного аустенита закаленной стали в мартенсит. Холодом обрабатывают углеродистую сталь, содержащую больше 0,5 % С, у которой температура конца мартенситного превращения находится ниже 0

Отпуск стали. Отпуск смягчает действие закалки, снимает или уменьшает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева заготовок до температуры ниже критической; при этом в зависимости от температуры могут быть получены структуры мартенсита, троостита или сорбита отпуска.

При низком отпуске (нагрев до температуры 150—200 °С) в структуре стали в основном остается мартенсит, который однако имеет другую решетку, как сказано выше. Кроме того, начинается выделение карбидов железа из пересыщенного твердого раствора углерода в a-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение вязкости стали, а также уменьшение внутренних напряжений в заготовках. Для низкого отпуска, заготовки выдерживают в течение определенного времени обычно в масляных или солевых ваннах. Если для низкого отпуска заготовки нагревают в атмосфере воздуха, то для контроля температуры часто пользуются цветами побежалости, появляющимися на зачищенной поверхности заготовки. Появление этих цветов связано с интерференцией белого цвета в пленках оксида железа, возникающих на поверхности заготовки при ее нагреве. Для углеродистой стали в интервале температур от 220 до 330 °С в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Для легированной стали соответствующие температуры выше. Низкий отпуск применяют для режущего инструмента из углеродистых и легированных сталей, измерительного инструмента, цементированных заготовок, а также других изделий, работающих в условиях трения на износ.

Это влечет за собой некоторое уменьшение твердости и увеличение вязкости стали, а также уменьшение внутренних напряжений в заготовках. Для низкого отпуска, заготовки выдерживают в течение определенного времени обычно в масляных или солевых ваннах. Если для низкого отпуска заготовки нагревают в атмосфере воздуха, то для контроля температуры часто пользуются цветами побежалости, появляющимися на зачищенной поверхности заготовки. Появление этих цветов связано с интерференцией белого цвета в пленках оксида железа, возникающих на поверхности заготовки при ее нагреве. Для углеродистой стали в интервале температур от 220 до 330 °С в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Для легированной стали соответствующие температуры выше. Низкий отпуск применяют для режущего инструмента из углеродистых и легированных сталей, измерительного инструмента, цементированных заготовок, а также других изделий, работающих в условиях трения на износ.

При среднем (нагрев в пределах 300—500 °С) и высоком (500—700 °С) отпуске структура мартенсита переходит соответственно в структуру троостита или сорбита.

Закалка и отпуск стали – Сплавы

Закалка и отпуск стали

Категория:

Сплавы

Закалка и отпуск стали

Цель закалки и отпуска стали — улучшение ее свойств. Операциям закалки и отпуска подвергается значительное количество стальных деталей, а в инструментальном производстве — все детали.

Операция закалки основана на явлении перекристаллизации и состоит в нагреве стали до температуры выше критической, выдержке при этой температуре и последующем быстром охлаждении. Закалкой предотвращают превращение аустенита в перлит, и при нормальной температуре получают состояния мартенсита, троостита или сорбита; эти состояния являются неравновесными. Крайним неравновесным состоянием в стали является переохлажденный аустенит, который в углеродистой стали неустойчив и в зависимости от степени переохлаждения переходит в одно из промежуточных состояний: мартенсит, троостит и сорбит.

Закалкой предотвращают превращение аустенита в перлит, и при нормальной температуре получают состояния мартенсита, троостита или сорбита; эти состояния являются неравновесными. Крайним неравновесным состоянием в стали является переохлажденный аустенит, который в углеродистой стали неустойчив и в зависимости от степени переохлаждения переходит в одно из промежуточных состояний: мартенсит, троостит и сорбит.

Чаще всего закалка осуществляется путем резкого охлаждения стали, в результате чего в ней преобладает мартенсит. Для смягчения действия закалки производится отпуск, состоящий в нагреве стали до температуры ниже точки Av При отпуске сталь из состояния мартенсита переходит в состояние троостита или сорбита.

Рис. 1. Микроструктура зернистого перлита (Х500)

Температурный режим закалки. Температура нагрева стали при закалке та же, что и при полном отжиге: для доэвтектоидной стали на 30—50° выше точки Лс3, для заэвтектоидной — на 30—50° выше точки Асх.

В случае нагрева доэвтектоидной стали до температуры между точками Act и Ас3 (неполная закалка) в структуре быстро охлажденной стали, наряду с закаленными участками, будет присутствовать нерастворенный феррит, резко снижающий твердость и прочность. Поэтому для доэвтектоидной стали обязательна полная закалка (нагрев выше точки Ас3).

Поэтому для доэвтектоидной стали обязательна полная закалка (нагрев выше точки Ас3).

В заэвтектоидной стали избыточной фазой является цементит, который по твердости не уступает мартенситу и даже превосходит его; поэтому сталь достаточно нагреть на 30—50° вьЛце точки Acv

Нагрев изделий (особенно крупных) должен производиться постепенно, чтобы избежать напряжений и трещин, а время выдержки нагретого изделия должно быть достаточным, чтобы весь процесс перехода перлита в аустенит полностью завершился. Продолжительность выдержки обычно устанавливается равной 25% общей продолжительности нагрева.

Охлаждение при закалке. Охлаждение деталей при закалке — самый ответственный элемент этой операции. Скорость охлаждения должна обеспечивать получение нужного для данной детали состояния: мартенсита, троостита или сорбита. Нам известно, при какой скорости охлаждения аустенита получаются эти состояния. Скорость, обеспечивающая получение структуры мартенсита (с остаточным аустенитом, но Лез троостита), называется критической скоростью закалки. йрости получаются структуры троостита или сорбита без мартенсита.

йрости получаются структуры троостита или сорбита без мартенсита.

Степень резкости закалки (получение структуры мартенсита без троостита) зависит от природы и температуры охлаждающей среды. Охлаждение струей воздуха или- холодными металлическими плитами дает слабую закалку на сорбит. Наиболее распространенным является охлаждение деталей путем погружения их в жидкую среду: воду, растворы щелочей или кислот, масло, расплавленный свинец и др. При этом получается резкая или умеренная закалка (на мартенсит или троостит).

Охлаждающая способность воды резко изменяется в зависимости от ее температуры; если эту способность при 18° принять за единицу, то при 74° она будет иметь коэффициент 0,05.

К наиболее резким охладителям относится 10-процентный раствор NaOH в воде, имеющий при 18° коэффициент 2,0, к умеренным — минеральные масла с коэффициентом 0,2—0,25.

При закалке применяются различные приемы охлаждения в зависимости от марки стали, формы и размеров детали и технических требований к готовой детали.

Простая закалка в одном охладителе выполняется путем погружения детали в охладитель (чаще всего в воду или водные растворы), где она остается до полного охлаждения. При охлаждении необходимо освобождаться от слоя пара (паровой рубашки), производя энергичные движения детали в ванне, так как этот слой уменьшает скорость ее охлаждения. Такой способ закалки наиболее распространен.

Для получения высокой твердости и наибольшей глубины закалки углеродистой стали применяют душевое охлаждение, которое заключается в интенсивном обрызгивании.

Прерывистая закалка — это такая закалка, при которой охлаждение производится в двух средах: первой средой является охлаждающая жидкость (обычно вода), второй — воздух или масло. Резкость такой закалки меньше, чем предыдущей.

При ступенчатой закалке деталь быстро охлаждают в расплавленной соли до температуры несколько выше Мн, делают короткую выдержку и далее охлаждают на воздухе. Выдержка обеспечивает выравнивание температуры поверхности и сердцевины детали, что уменьшает величину напряжений при мартенситном превращении.

Способ погружения деталей в закалочную ванну должен быть таким, чтобы при закалке детали как можно меньше деформировались (коробились). Детали с большим отношением длины к диаметру или ширине (напильники, сверла и др.) следует погружать в охладитель вертикально.

Изотермическая закалка. Изотермическая закалка (закалка в горячих средах) основана на изотермическом распадении аустенит; она отличается тем, что охлаждение ведется не до комнатной температуры, а до температуры несколько выше начала мартенситного превращения (200—300°, в зависимости от марки стали). В качестве охладителя берутся расплавленные соли или нагретое до 200—250° масло. При температуре горячей ванны деталь выдерживается продолжительное время, пока пройдут инкубационный период и распадение аустенита; в результате получается структура игольчатого троостита, по твердости близкого к мартенситу, но более вязкого и прочного.

Последующее охлаждение до комнатной температуры производится на воздухе.

При изотермическои закалке вначале требуется быстрое охлаждение со скоростью не меньше критической, чтобы избежать распадения аустенита в месте перегиба С-образной кривой.

Следовательно, по этому методу можно закаливать только небольшие (в среднем, диаметром до 8 мм) детали из углеродистой стали, так как запас теплоты в более массивных деталях не позволит получить необходимой скорости охлаждения. Это не относится, однако, к большинству марок легированной стали, которая имеет значительно меньшую критическую скорость закалки. Большим преимуществом изотермической закалки является возможность рихтовки (исправление искривлений) изделий во время инкубационного периода распадения аустенита (который длится несколько минут), когда сталь еще мягка и пластична. После изотермической закалки детали свободны от внутренних напряжений и не имеют трещин.

Виды поверхностной закалки. При поверхностной закалке выше критической температуры нагревается только тонкий поверхностный слой детали, а внутренняя масса металла не нагревается и не закаливается. Поэтому получаются детали с твердым поверхностным слоем и вязкой сердцевиной.

Кислородно-ацетиленовое пламя газовой горелки, имеющее температуру около 3200°, направляется на поверхность закаливаемой детали и быстро нагревает ее до температуры выше критической. Вслед за горелкой из трубки на поверхность детали направляется струя воды, в результате чего нагретый слой стали закаливается. Этим способом достигается большая поверхностная твердость при вязкой сердцевине; он с успехом применяется, например, для закалки рабочих поверхностей зубьев больших шестерен, подверженных сильному износу.

Закалка токами высокой частоты по методу В. П. Вологдина нашла очень широкое применение в промышленности, так как отличается высокой производительностью, легко поддается регулированию и обеспечивает хорошее качество.

Закаливаемая деталь помещается в специальный индуктор (катушку), по которому пропускается ток высокой частоты. Ток поступает через трансформатор от машинного генератора, приводимого во вращение электродвигателем. Индуктирующийся (возбуждаемый) при этом в детали ток имеет наибольшую плотность у поверхности и производит сильный и быстрый нагрев поверхности детали. Когда нагрев закончен, на поверхность детали подается вода из индуктора, коюрый для этого делается полым и имеет отверстия, направленные к детали. Для улучшения коэффициента мощности установки включены конденсаторы.

Регулируя мощность тока и время выдержки, можно получить нагрев на толщину от долей миллиметра до десятков миллиметров.

Машинные генераторы обычно применяются для закалки на глубину свыше 2 мм они генерируют ток частотой до 10 000 гц . При закалке на глубину меньше 2 мм применяются высокочастотные ламповые генераторы, создающие ток весьма высокой частоты, которая может регулироваться в зависимости от особенностей закаливаемых деталей.

Обработка холодом. Обработка холодом — новый вид термической обработки. Этот метод разработан в Советском Союзе (работы С. С. Штейнберга, А. П. Гуляева и Н. А. Минкевича).

Рис. 2. Схема заАлки с помощью газовой горелки

Обработка холодом применяется для углеродистой стали, содержащей более 0,5% С, у которой точка Мк находится ниже 0°, а также для легированной стали, например, быстрорежущей.

Отпуск стали. Целью .операции отпуска является смягчение действия закалки — уменьшение или снятие остаточных напряжений, повышение вязкости, уменьшение твердости и хрупкости стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит, до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите, а при отпуске он получается в форме зернышек, или точек, как в зернистом перлите. Преимущества точечной структуры заключаются в более благоприятном сочетании прочностных и пластических свойств. При одинаковом химическом составе и одинаковой твердости точечная структура имеет значительно более высокое относительное сужение (4>) и ударную вязкость (ан), повышенное удлинение (6) и предел текучести (стг) по сравнению с пластинчатой структурой.

Рис. 3. Схема индукционной закалки

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска — устойчивую центрированную кубическую решетку а-железа.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

При низком отпуске (нагрев до температуры 200—300°) в структуре стали в основном остается мартенсит, который, однако, изменяет решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в а-железе и начальное скопление их в небольшие группы, что влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Низкий отпуск обычно производят в масляных или соляных ваннах, где детали выдерживаются в течение определенного времени. Если низкий отпуск производится в атмосфера воздуха, то для контроля температуры нагрева часто пользуются цветами, появляющимися на поверхности детали. Появление этих цветов связано с интерференцией белого света в пленках окислов железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого.

Низкий отпуск применяется для режущего, измерительного инструмента, зубчатых колес.

При среднем (нагрев в пределах 300—500°) и высоком (500—700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. Происходящее при этом изменение свойств стали можно проследить по кривым диаграммы, приведенной на рис. 83. При высоком отпуске сталь получает наилучшее сочетание механических свойств — повышенные прочность, пластичность и вязкость, поэтому высокий отпуск стали после закалки ее на мартенсит называют улучшением стали.

Средний отпуск применяется при производстве кузнечных штампов, пружин, рессор; высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Это относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющей высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950—970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Дефекты закалки. Дефектами закалки являются трещины, поводка или коробление и обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и особенно при резком охлаждении; другая причина — увеличение объема при закалке на мартенсит.

Трещины являются результатом того, что напряжения, возникающие при неравномерном изменении объема в отдельных местах детали, превышают прочность металла в этих местах.

Наиболее эффективным способом уменьшения напряжений является медленное охлаждение у точки мартенситного превращения (точка Мн). При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутренние напряжения* вызываемые закалкой.

Коробление (или поводка) возникает также от напряжений в результате неравномерного охлаждения и Проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены дальнейшей обработкой (шлифованием). Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания нагрев деталей нужно производить в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Реклама:

Читать далее:

Печи для термической обработки

Статьи по теме:

Закалка топора

Кузнец Валерий Самович: “На примере топора, хочу рассказать о термообработке стали в домашних условиях, которая включает в себя три стадии: отжиг, закалку и отпуск. Потребность в закалке возникает в том случае, если производителем нарушена технология термообработки.

Закалка топора в домашних условиях

Если топор при работе быстро тупится, на острие появляются вмятины, то сталь мягкая. И это значит, что топор не закален. А если острие выкрашивается или растрескивается, то есть, сталь очень твердая и хрупкая, то это возможно в том случае, если не был проведен отпуск после закалки”. Оценить твердость стали, а значит и качество закалки нам поможет незатертый напильник с мелкой насечкой.

Если твердость стали высокая, то напильник по ней скользит почти не цепляя. Если твердость стали средняя, то напильник ее чуть-чуть берет. И если твердость стали низкая и напильник ее спокойно берет, то значит, эта сталь не закалена, либо были нарушена технология термообработки. В случае с этим топором напильник берет его легко. В этом случае, а также в случае повышенной хрупкости, топор подвергаем полному циклу термообработки. Вначале отжиг, а затем закалка и отпуск. Правильной закалкой топора считается такая закалка, при которой разные части топора закалены по-разному. В районе лезвия, на расстоянии примерно трех сантиметров от острия твердость стали должна быть высокой. Твердость остальной части топора должна быть гораздо меньше. Такая закалка обеспечивает износоустойчивость лезвия и пластичность остальной части. И является гарантией того, что при работе не лопнет обух или не отломается полотно.

ГОСТ 18578 – 89 Топоры строительные

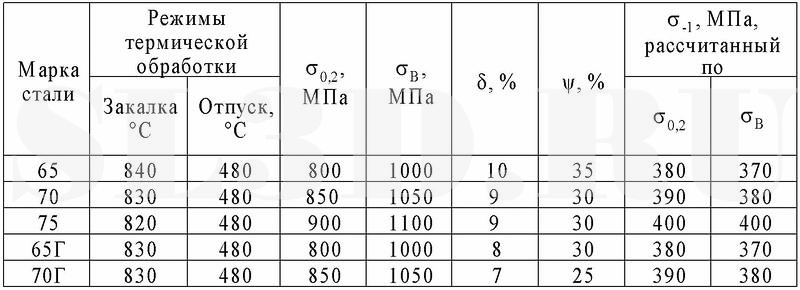

Следующий момент, который мы должны знать для проведения эффективной термообработки, это марка стали, из которой изготовлен топор. Все строительные топоры, которые изготавливались в Советском Союзе и изготавливаются сейчас на постсоветском пространстве, должны соответствовать ГОСТу 18578 – 89 Топоры строительные. Этот ГОСТ оговаривает марки сталей для изготовления топоров. Каждая из этих сталей имеет свои температурные режимы термообработки. И свои закалочные среды.

Узнать об этом можно в марочниках сталей или в справочниках термиста, которые есть в свободном доступе в библиотеке. Однако, хочу подчеркнуть тот факт, что основным материалом для изготовления топоров являются стали У7 и У7А. Топор, который я выбрал для экспериментов, имеет клеймо.

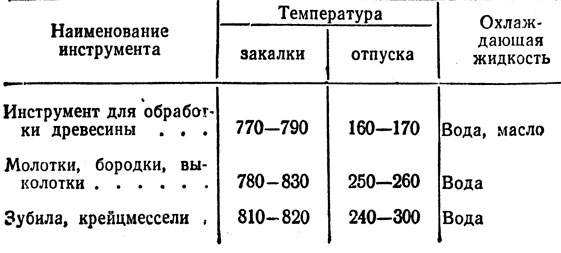

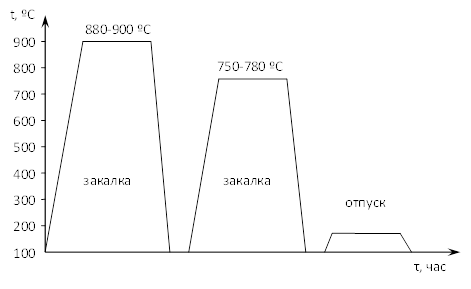

Сверху год выпуска – 1963. Слева – размер по ГОСТу А2. Справа – сталь. Из которой изготовлен топор. Это инструментальная, углеродистая сталь У7. Режимы термообработки для стали У7 следующие:

Перед термообработкой надо затупить режущую кромку топора, чтобы его толщина стала примерно один миллиметр.

Отжиг

Итак, приступаем к термообработке. Первая операция называется отжиг. Перед закалкой топора или любого другого инструмента необходимо выполнить отжиг. Отжиг – это своеобразное обнуление структурной памяти металла. Заключается он в нагревании всего инструмента до температуры 740-760 градусов и постепенном охлаждении до 550 градусов. Со скоростью примерно 30-50 градусов в час. Отжиг лучше всего проводить в кирпичной печи. Самый важный вопрос, как определить температуру металла. Профессионал легко определит температуру по цвету. Ну, а новичку на помощь придет обычный магнит.

Дело в том, что сталь, так же как и железо, перестает магнититься при температуре 768 градусов. По мере нагрева магнитом проверяем магнитится ли сталь. Когда магнит перестанет приставать к стали, это значит, что температура нашего топора превысила 768 градусов и больше нагревать его не нужно. Запоминаем цвет свечения для температуры 768 градусов. Он называется красно-бордовый. Это знание нам понадобится при закалке, которая производится при температуре 800-830 градусов, что соответствует переходу от темновато красного к красному цвету. На экране вы видите таблицу цветов каления и побежалости для углеродистой стали.

Хочу обратить ваше внимание на то, что камера искажает реальный цвет, делая его светлее. Итак, требуемая для отжига температура достигнута. Угли сдвигаем подальше от топора, печь закрываем, задвигаем главную задвижку и оставляем часов на 10. Пусть топор остывает вместе с печью. В процессе отжига улучшается микроструктура металла, снимается внутреннее напряжение и уменьшается твердость. После остывания отожженная сталь становится мягкой и легко берется напильником.

Закалка

Следующая операция термообработки – закалка. Как я уже говорил, закалка стали марки У7 производится при температуры 800-830 градусов. Нагревать топор можно на костре, в буржуйке или кирпичной печи. Как только металл перестанет магнититься, ждем еще несколько минут, а затем приступаем к закалке. Закалка производится в двух средах. Первая среда, это вода, подогретая до 30 градусов. Вторая – масло. В воду мы окунаем лезвие топора на 3-4 сантиметра. Интенсивно двигаем для того, чтобы паровая подушка не препятствовала охлаждению. Время нахождения в воде – порядка 3 секунд. Затем полностью окунаем топор в масло. Так как масло может загореться, держим наготове кусок плотной ткани. Для того, чтобы в случае возгорания закрыть ею ведро и прекратить доступ кислорода для горения. Контролируем твердость стали после закалки.

Лезвие после закалки получилось очень твердым, а значит и хрупким. Поэтому, путем отпуска его нужно будет сделать более мягким и пластичным. Для того, чтобы хорошо видеть цвета побежалости во время и после отпуска, зачищаем топор проволочным кругом. Вот, что имеем в итоге.

Отпуск

Последняя операция термообработки называется отпуск. Отпуск необходим для уменьшения хрупкости закаленной стали и снятия внутренних напряжений в металле, появившихся в процессе закалки. Отпуск я делаю в обычной духовке. Топор выдерживается один час при температуре 300 градусов, а затем остывает на воздухе. Вот такой красавчик у нас получился после отпуска. Цвет побежалости – синий, свидетельствует о том, что температура отпуска была примерно 300 градусов. Увидеть этот цвет можно, если повернуть определенным образом поверхность металла к освещению. Проверяем твердость металла после отпуска, и убеждаемся, что лезвие стало чуть мягче. Как мы уже знаем, температура закалки У7 стали 800-830 градусов. И уменьшать ее нельзя. При более низких температурах закалки может не произойти вообще. А что же делать в том случае, если после закалки нам необходимо получить пластичную сталь, с относительно невысокой твердостью? При такой ситуации закаляем сталь, как положено, но увеличиваем температуру отпуска. Чем выше температура отпуска, тем пластичнее и мягче будет сталь после отпуска. Данные о твердостях сталей после отпуска, в зависимости от температуры отпуска, есть на каждую марку в марочниках сталей.

Закалка с самоотпуском

Еще один способ закалки инструмента – это закалка самоотпуском. В начале инструмент разогревается в печи до температуры закалки. Затем, режущая часть охлаждается до температуры 150-170 градусов. После этого режущая часть зачищается от окалины для того чтобы видеть цвета побежалости. Смотрим, как идет фиолетовый цвет. Инструмент выдерживается на воздухе до тех пор, пока тепло от раскаленной части не нагреет охлажденную часть до температуры 250-300 градусов. Об этом мы судим по цвету побежалости. Все фиолетовое. Охлаждаем. В качестве закалочной среды используется вода. Только для охлаждения режущей части она нагрета до 30 градусов. А для окончательного охлаждения топора она нагрета до 50 градусов.

Закалка и отпуск

Когда говорят «Закалка и отпуск», то в первую очередь имеются в виду операции термической обработки стали.

Интерес и сложность вопроса заключаются в том, что на стабильной диаграмме состояния железо-углерод нет места для закаленного состояния. Там не нарисована область существования мартенсита. Это понятно, если вспомнить, что любая диаграмма состояния, данная в литературе, создана для случая медленного охлаждения.

Для цветных сплавов место для закаленного состояния есть (или может быть) на диаграмме состояния. Если взять, например, сплавы алюминия, то в них после закалки имеется твердый раствор, почти тот, который и есть на диаграмме состояния в зоне твердого раствора. В этом случае говорят, что «твердый раствор зафиксирован закалкой». Например, на рис.1а приведен фрагмент диаграммы состояния алюминий-медь. В области, обозначенной αAl, существует твердый раствор меди в алюминии. Если сплав нагреть до температуры существования этого твердого раствора, а потом закалить, то структура сплава будет именно твердым раствором. В структуре будут видны зерна однофазного сплава (рис.1,б). Различный цвет зерна имеют потому, что они по-разному ориентированы в пространстве.

| а | б |

Рисунок 1. Фрагмент диаграммы состояния алюминий-медь (а) и структура сплава Al-5%Cu (б).

Но закаленное состояние стали представляет собой фазу, принципиально отличную от твердого раствора (аустенита или феррита). И отличие заключается, прежде всего, в структуре, видимой в микроскоп. (Не говоря уже о различиях на уровне кристаллической решетки)

Закалке на данном сайте посвящена уже не одна статья. Есть статья о мартенсите; есть разъяснение терминов «каленый» и «закаленный».

Здесь мы рассмотрим структуры, которые получаются после закалки или же просто ускоренного охлаждения (потому что не всякое ускоренное охлаждение есть закалка).

Закалка – это операция термической обработки, которая заключается в нагреве стали до определенной температуры (выше критической), выдержке и охлаждении со скоростью выше критической.

Одна и та же сталь 45 имеет различную структуру после нормализации и после закалки в воде. После нормализации структура стали – феррит и перлит (рис.2а), после закалки – мартенсит (рис.2б).

| а |

Рисунок 2. Структура стали 45: нормализация (а), закалка (б).

(Этот материал будет продолжен)

Объемная закалка деталей из стали / Термообработка металла / Услуги / Гальванокама

Предоставляем услуги по термообработке – обьемной закалке изделий из стали, в печах с защитной атмосферой. Защитная среда -–азот.

Закалка деталей проводится в новых современных шахтных электропечах сопротивления СШЗ (пр-во «Накал»), при максимальной t до 950 градусов, с одновременной загрузкой до 500 кг. Охлаждение изделий после нагрева под закалку, происходит в ванне с водно-полимерной средой импортного производства.

Отпуск производим в новых электропечах шахтного типа ПШО (пр-во «Накал»). Нагрев изделий в воздушной среде при t до 700 градусов, с загрузкой до 800 кг..

Отпуск разделяется на :

Низкотемпературный (низкий) отпуск – нагрев до 150-200С ;

Среднетемпературный (средний) отпуск– нагрев при t 350-500 C ;

Высокотемпературный (высокий) отпуск– нагрев при t 500-680 С .

А так же производим следующие виды термообработки:

Улучшение – техника термообработки состоящая из закалки и высокого отпуска.

Нормализация – нагрев изделий до аустенитного состояния и охлаждения на спокойном воздухе.

Отжиг – нагрев и выдержка при определенной температуре и в течение нужного времени, с последующим замедленным охлаждением до комнатной температуры. Задачи отжига – снятие внутренних напряжений, снижение твердости для упрощения токарной обработки. С помощью отжига достигается большая однородность и улучшение микроструктуры металла.

Стоимость термообработки (обьемной закалки) от 25 руб/кг (включ. НДС 29,5 руб/кг). Данная цена является базовой. Окончательная цена формируется путем переговоров.

Режимы термообработки наиболее распространенных марок стали.

№ п/п | Марка стали | Твёрдость (HRC) | Температура закалки, град. С | Температура отпуска, град. С | Температура отжига, град. С | Закал. среда | Прим. |

1. | Сталь 40Х | 24…28 | 840…860 | 500…550 |

| Масло |

|

| 30…34 | 490…520 |

|

| |||

| 47…51 | 180…200 |

| Сечение до 30 мм | |||

| 47…57 |

|

| Водный раствор | Водно-полимерная среда | ||

| 48…54 |

|

|

| Азотирование | ||

| <= 22 |

|

| 840…860 |

|

| |

2. | Сталь 35 | 30…34 | 830…840 | 490…510 |

| Вода |

|

| 33…35 | 450…500 |

|

| |||

| 42…48 | 180…200 |

|

| |||

3. | Сталь 45 | 20…25 | 820…840 | 550…600 |

| Вода |

|

| 20…28 | 550…580 |

|

| |||

| 24…28 | 500…550 |

|

| |||

| 30…34 | 490…520 |

|

| |||

| 42…51 | 180…220 |

| Сечение до 40 мм | |||

| 49…57 | 200…220 |

|

| |||

| <= 22 |

|

| 780…820 |

| Охлаждение в печи | |

4. | Сталь 20Х | 57…63 | 800…820 | 160…200 |

| Масло |

|

| 59…63 |

| 180…220 |

| Водный раствор | Водно-полимерная среда | |

| “– |

|

| 840…860 |

|

| |

5. | Сталь 20 | 57…63 | 790…820 | 160…200 |

| Вода |

|

6. | Сталь 65Г | 28…33 | 790…810 | 550…580 |

| Масло | Сечение до 60 мм |

| 43…49 | 340…380 |

| Сечение до 10 мм (пружины) | |||

| 55…61 | 160…220 |

| Сечение до 30 мм | |||

7. | Сталь 12ХН3А | 57…63 | 780…800 | 180…200 |

| Масло |

|

| 50…63 |

| 180…200 |

| Водный раствор | Водно-полимерная среда | |

| <= 22 |

|

| 840…870 |

| Охлаждение в печи до 550…650 | |

8. | Сталь 38Х2МЮА | 23…29 | 930…950 | 650…670 |

| Масло | Сечение до 100 мм |

| <= 22 |

| 650…670 |

|

| Нормализация 930…970 | |

| HV > 670 |

|

|

|

| Азотирование | |

9. | Сталь 50Х | 25…32 | 830…850 | 550…620 |

| Масло | Сечение до 100 мм |

| 49…55 | 180…200 |

| Сечение до 45 мм | |||

| 53…59 | 180…200 |

| Водный раствор | Водно-полимерная среда | ||

| < 20 |

|

| 860…880 |

|

| |

10. | Сталь 35ХГС | <= 22 |

|

| 880…900 |

| Охлаждение в печи до 500…650 |

| 50…53 | 870…890 | 180…200 |

| Масло |

| |

11. | Сталь 7ХГ2ВМ | <= 25 |

|

| 770…790 |

| Охлаждение в печи до 550 |

| 28…30 | 860…875 | 560…580 |

| Воздух | Сечение до 200 мм | |

| 58…61 | 210…230 |

| Сечение до 120 мм | |||

12. | Сталь 50ХФА | 25…33 | 850…880 | 580…600 |

| Масло |

|

| 51…56 | 850…870 | 180…200 |

| Сечение до 30 мм | ||

| 53…59 |

| 180…220 |

| Водный раствор | Водно-полимерная среда | |

13. | Сталь 60С2А | <= 22 |

|

| 840…860 |

| Охлаждение в печи |

| 44…51 | 850…870 | 420…480 |

| Масло | Сечение до 20 мм | |

14. | Сталь У7, У7А | НВ <= 187 |

|

| 740…760 |

| Охлаждение в печи до 600 |

| 44…51 | 800…830 | 300…400 |

| Вода до 250, масло | Сечение до 18 мм | |

| 55…61 | 200…300 |

| ||||

| 61…64 | 160…200 |

| ||||

| 61…64 | 160…200 |

| Масло | Сечение до 5 мм |

№ п/п | Марка стали | Твёрдость (HRC) | Температура закалки, град. С | Температура отпуска, град. С |

15. | Сталь ШХ15 | <= 18 |

|

|

| 59…63 | 840…850 | 160…180 | |

| 51…57 | 300…400 | ||

| 42…51 | 400…500 | ||

16. | Сталь ХВГ | <= 25 |

|

|

| 59…63 | 820…850 | 180…220 | |

| 36…47 | 500…600 | ||

| 55…57 | 280…340 | ||

17. | Сталь 9ХС | <= 24 |

|

|

| 45…55 | 860…880 | 450…500 | |

| 40…48 | 500…600 | ||

| 59…63 | 180…240 | ||

18. | Сталь У8, У8А | НВ <= 187 |

|

|

| 37…46 | 790…820 | 400…500 | |

| 61…65 | 160…200 | ||

| 61…65 | 160…200 | ||

| 61…65 |

| 160…180 | |

19. | Сталь Х12М | 61…63 | 1000…1030 | 190…210 |

| 57…58 | 320…350 | ||

20. | Сталь У10, У10А | НВ <= 197 |

|

|

|

| 40…48 | 770…800 | 400…500 |

|

| 50…63 | 160…200 | |

|

| 61…65 | 160…200 | |

|

| 59…65 |

| 160…180 |

21. | Сталь Р18 | 18…26 |

|

|

| 62…65 | 1260…1280 | 560…570 3-х кратно | |

22. | Сталь 5ХНМ, 5ХНВ | >= 57 | 840…860 | 460…520 |

| 42…46 | |||

| 39…43 | |||

| 37…42 | |||

| НV >= 450 | |||

23. | Сталь Р6М5 | 18…23 |

|

|

| 64…66 | 1210…1230 | 560…570 3-х кратн. | |

| 26…29 | 780…800 | ||

24. | Пружинная сталь Кл. II |

|

| 250…320 |

25. | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 |

| 27…34 | 580…600 | ||

| 34…39 | 500…540 | ||

| “– |

|

| |

26. | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 |

27. | Сталь 40ХН2МА, 40ХН2ВА | 30…36 | 840…860 | 600…650 |

| 34…39 | 550…600 | ||

28. | Сталь 20Х13 | 27…35 | 1050 | 550…600 |

| 43,5…50,5 | 200 | ||

29. | Сталь ЭИ961Ш | 27…33 | 1000…1010 | 660…690 |

| 34…39 | 560…590 | ||

30. | Сталь 12Х18Н9Т | <= 18 | 1100…1150 |

|

|

Для закаливания детали она нагревается до высокой температуры, затем идет процесс охлаждения в специализированных для обрабатываемых изделий средах. Результат зависит от заданного режима закалки, разные режимы позволяют получить различные свойства обрабатываемого металла. Данный процесс должен обеспечить повышение высокопрочных и твердых свойств металла. Следует заметить, что при закаливании сталь обретает твердость, но при этом она становится более хрупкой. Для эффективных результатов, деталь равномерно нагревают до температуры 740-850°С, после этого быстро охлаждают до 400-450°С. Охлаждает со скоростью не менее 150°С в секунду, период времени охлаждения приблизительно 2-3 с. Следующий шаг охлаждения идет с пониженной температурой 300°С, протекает при разной скорости. В качестве охлаждающих сред применяют воду и трансформаторное масло. Жидкости имеют различия между собой по скорости охлаждения и температуре, в воде скорость охлаждения больше – до 600°С в секунду, а в масле она оказывается до 150°С в секунду. Высокая критическая точка нагрева детали придает стали крупнозернистую структуру, что в результате приводит к неожиданным последствиям: возникновению трещин, коробление и деформации. Аналогично к тем же действиям приводит чрезмерно быстрое охлаждение. При закаливание агрегатов и инструментов, используются печи для закалки, их можно подразделить на: камерные или пламенные, где данное изделие накаляется при помощи пламени. А так же на электрические муфельные это печи-ванны, которые представляют собой тигли, заполненные сплавами солей, (например хлористым барием). Есть разница между жидкими и воздушными средами, так как накаливание в жидких средах идет в два раза быстрее, чем в воздушной среде, а у сплава металла в четыре раза быстрее. К примеру для закаливание стальных деталей малого размера, используют сплав свинца. Изделия опускают в ванны и затем накладывают древесный уголь, при процессе плавления свинца на поверхности вспыхивает восстанавливающее пламя в результате свинец не окисляется. Чтобы свинец не осел на стали полностью, используют поваренную соль с мучным клейстером для смазывания поверхностей заготовки. В современной промышленности, применяют электрические токи с высокой частотой. Обрабатываемую током заготовку вставляют в специальный индуктор, по которой идет ток с высокой частотой, далее изделие моментально нагревается до заданной температуры. Определенно, побежалые цвета, появляются одинаково на двух видах стали, как на сырой, так и на закаленной. Для закаливания инструментов при отпуске, используют два метода: 1) После закалки поверхность инструмента, начинают шлифовать мелкой наждачной бумагой, после этого инструмент нагревают, затем на чистой и гладкой поверхности, появляются цвета побежалости. Если появляется необходимый цвет, то изделие накаляют до заданной температуры, далее идет процесс охлаждения в воде. Что бы следить за переменой цветов необходимо внимание и зрительная память, так как при перемене некоторых оттенков цветов идет быстрое изменение. 2) В процессе закаливания некоторых инструментов (чеканов, штихелей, резцов, молотков) для закаливания необходима, только рабочая площадь, а инструмент не закаливается, остается в сыром виде. В некотором случае инструмент накаливают на несколько мм выше резака до заданной температуры, далее после нагрева инструмента идет процесс охлаждения в воде, а рабочая часть остается горячей. Затем идет быстрое вынимание инструмента из воды, после чего рабочую часть защищают (наждачной бумагой или процессом трения о землю).После чего,теплота, остается в нейтральной части, затем повышает нагрев до охлажденного конца, в результате возникает необходимый цвет побежалости идет завершающий этап охлаждения. Данный метод применяют в процессе отпуска тонких стальных инструментов(кос, пил и т. д). При нагревательном процессе стальных деталей идет реакция окисления и обезуглероживание. Получение на поверхности окалины идет за счет образования оксидов железа. |

Закалка и термическая обработка отпуска :: Bluewater Thermal Solutions

Положения и условия

Введение

ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ДАННЫЕ УСЛОВИЯ ИСПОЛЬЗОВАНИЯ ВЕБ-САЙТА ПЕРЕД ИСПОЛЬЗОВАНИЕМ ДАННОГО ВЕБ-САЙТА («ВЕБ-САЙТ»). НАСТОЯЩИЕ УСЛОВИЯ ИСПОЛЬЗОВАНИЯ ВЕБ-САЙТА («УСЛОВИЯ ИСПОЛЬЗОВАНИЯ») РЕГУЛИРУЮТ ВАШ ДОСТУП И ИСПОЛЬЗОВАНИЕ ВЕБ-САЙТА. ВЕБ-САЙТ ДОСТУПЕН ДЛЯ ВАШЕГО ИСПОЛЬЗОВАНИЯ ТОЛЬКО ПРИ СОГЛАСИИ С УСЛОВИЯМИ ИСПОЛЬЗОВАНИЯ, ИЗЛОЖЕННЫМИ НИЖЕ. ЕСЛИ ВЫ НЕ СОГЛАСНЫ СО ВСЕМИ УСЛОВИЯМИ ИСПОЛЬЗОВАНИЯ, НЕ ДОПУСКАЙТЕ ИЛИ ИСПОЛЬЗУЙТЕ ВЕБ-САЙТ.ДОСТУПАЯ ИЛИ ИСПОЛЬЗУЯ ВЕБ-САЙТ, ВЫ И ПРЕДПРИЯТИЕ, КОТОРОЕ ВЫ УПОЛНОМОЧЕНЫ ПРЕДСТАВИТЬ («ВЫ» ИЛИ «ВАШ»), ПОДТВЕРЖДАЕТЕ СОГЛАШЕНИЕ ОБ ОБЯЗАТЕЛЬСТВЕ УСЛОВИЙ ИСПОЛЬЗОВАНИЯ.

1. Объем условий использования

Настоящие Условия использования регулируют использование вами Веб-сайта и всех приложений, программного обеспечения и услуг (совместно именуемых «Услуги»), доступных через Веб-сайт, за исключением случаев, когда такие Услуги являются предметом отдельного соглашения.

2. Изменения

Bluewater может пересматривать и обновлять настоящие Условия использования в любое время.Продолжение использования вами веб-сайта после любых изменений настоящих Условий использования будет означать, что вы принимаете эти изменения. Любой аспект веб-сайта может быть изменен, дополнен, удален или обновлен без предварительного уведомления по собственному усмотрению Bluewater. Bluewater может также изменять или взимать плату за продукты и услуги, предоставляемые через веб-сайт, в любое время по своему собственному усмотрению. Bluewater может устанавливать или изменять в любое время общие правила и ограничения в отношении других продуктов и услуг Bluewater по своему собственному усмотрению.

3. Лицензия и право собственности

Все права интеллектуальной собственности («Интеллектуальная собственность»), связанные с Веб-сайтом и его содержимым («Контент»), являются исключительной собственностью Bluewater, ее аффилированных лиц или третьих лиц. Контент защищен законами об авторском праве и другими законами как в США, так и в других странах. Элементы веб-сайта также защищены законами о внешнем виде, коммерческой тайне, недобросовестной конкуренции и другими законами и не могут быть скопированы или имитированы полностью или частично. Вся настраиваемая графика, значки и другие элементы, которые появляются на веб-сайте, являются товарными знаками, знаками обслуживания или товарным знаком («Знаки») Bluewater, его аффилированных лиц или других организаций, которые предоставили Bluewater право и лицензию на использование таких Знаков и могут Запрещается использовать или вмешиваться в работу любого менеджера без явного письменного согласия Bluewater.За исключением случаев, когда иное прямо разрешено настоящими Условиями использования, вы не можете копировать, воспроизводить, изменять, сдавать в аренду, брать взаймы, продавать, создавать производные работы, загружать, передавать или распространять Интеллектуальную собственность Веб-сайта каким-либо образом без Bluewater или предварительное письменное разрешение соответствующей третьей стороны. За исключением случаев, прямо предусмотренных в настоящем документе, Bluewater не предоставляет Вам никаких явных или подразумеваемых прав на Интеллектуальную собственность Bluewater или третьих лиц.

Bluewater предоставляет вам ограниченную, личную, непередаваемую, несублицензируемую, отзывную лицензию на доступ и использование только веб-сайта, Контента и Услуг только в том виде, который представлен Bluewater, только в порядке, прямо разрешенном Bluewater.За исключением этой ограниченной лицензии, Bluewater не проявляет интереса к Контенту, Услугам, Веб-сайту или любой другой собственности Bluewater, разрешая Вам доступ к Веб-сайту. За исключением случаев, предусмотренных законом или прямо предусмотренных в настоящем документе, ни один Контент не может быть подвергнут обратному проектированию, изменен, воспроизведен, переиздан, переведен на любой язык или компьютерный язык, повторно передан в любой форме и любыми средствами, перепродан или распространяется без предварительного письменного согласия Bluewater.Вы не можете производить, продавать, предлагать для продажи, изменять, воспроизводить, демонстрировать, публично исполнять, импортировать, распространять, повторно передавать или иным образом использовать Контент любым способом, если это прямо не разрешено Bluewtater.

4. Ограничения использования веб-сайта

В дополнение к другим ограничениям, изложенным в настоящих Условиях использования, вы соглашаетесь с тем, что:

(a) Вы не должны скрывать происхождение информации, передаваемой через веб-сайт, или размещать ложные или вводящие в заблуждение информация на веб-сайте.

(b) Вы не будете использовать или получать доступ к каким-либо услугам, информации, приложениям или программному обеспечению, доступным через веб-сайт, способом, прямо не разрешенным Bluewater.

(c) Вы не будете вводить или загружать на Веб-сайт какую-либо информацию, которая содержит вирусы, троянских коней, червей, бомбы замедленного действия или другие процедуры компьютерного программирования, которые предназначены для повреждения, вмешательства в работу, перехвата или экспроприации любой системы, Веб-сайта. или информации, или которая нарушает права интеллектуальной собственности (определенные ниже) другого лица.

(d) Некоторые разделы веб-сайта могут быть ограничены для клиентов Bluewater.

(e) Вы не имеете права использовать или получать доступ к Веб-сайту или Услугам каким-либо образом, который, по мнению Bluewater, отрицательно влияет на производительность или функционирование Услуг или Веб-сайта или мешает авторизованным сторонам получать доступ к Услугам или веб-сайт.

(f) Вы не можете создавать или использовать методы кадрирования для включения какой-либо части или аспекта Содержимого или Информации без явного письменного согласия Bluewater.

5. Ссылки

(a) Исходящие ссылки. Веб-сайт может содержать ссылки на сторонние веб-сайты и ресурсы (совместно именуемые «Связанные сайты»). Эти Связанные сайты предоставляются исключительно для вашего удобства, а не в качестве поддержки Bluewater контента на таких Связанных сайтах. Bluewater не делает никаких заявлений и не дает никаких гарантий относительно правильности, точности, производительности или качества любого контента, программного обеспечения, услуг или приложений, найденных на любом Связанном сайте.Bluewater не несет ответственности за доступность Связанных сайтов, а также за содержание или деятельность таких сайтов. Если вы решите получить доступ к связанным сайтам, вы делаете это на свой страх и риск. Кроме того, использование вами Связанных сайтов регулируется всеми применимыми политиками и условиями использования, включая, помимо прочего, политику конфиденциальности Связанного сайта.

(b) Входящие ссылки. Ссылки на любую страницу веб-сайта, кроме http://www.bluewaterthermal.com, с помощью простой текстовой ссылки строго запрещены при отсутствии отдельного соглашения о размещении ссылок с Bluewater.Любому веб-сайту или другому устройству, которое ссылается на http://www.bluewaterthermal.com или любую доступную на нем страницу, запрещено (а) копировать Контент, (б) использовать браузер или пограничную среду вокруг Контента, (в) подразумевая любая мода, которую Bluewater или ее аффилированные лица одобряют ее или ее продукты, (d) искажение фактов, включая ее отношения с Bluewater или любыми ее аффилированными лицами, (e) предоставление ложной информации о продуктах или услугах Bluewater, и ( е) использование любого логотипа или товарного знака Bluewater или любой из ее дочерних компаний без явного письменного разрешения Bluewater.

6. Представления

Вы соглашаетесь с тем, что Bluewater по своему усмотрению может прекратить или приостановить использование вами Веб-сайта, Услуг и Контента в любое время и по любой причине или без таковой по своему собственному усмотрению, даже если доступ и использование продолжаются. быть позволенным другим. После такой приостановки или прекращения вы должны немедленно (а) прекратить использование веб-сайта и (б) уничтожить все сделанные вами копии любой части Контента. Доступ к веб-сайту или услугам после такого прекращения, приостановки или прекращения действия считается нарушением права владения.Кроме того, вы соглашаетесь с тем, что Bluewater не несет ответственности перед вами или любой третьей стороной за прекращение или приостановление вашего доступа к Веб-сайту и / или Услугам.

ОТКАЗ ОТ ГАРАНТИЙ

BLUEWATER НЕ ДАЕТ ЗАЯВЛЕНИЙ О РЕЗУЛЬТАТАХ, ПОЛУЧЕННЫХ ОТ ИСПОЛЬЗОВАНИЯ ВЕБ-САЙТА ИЛИ СОДЕРЖАНИЯ. ИСПОЛЬЗУЕТЕ ЖЕ НА ВАШ СОБСТВЕННЫЙ РИСК.

ВЕБ-САЙТ, УСЛУГИ И СОДЕРЖАНИЕ ПРЕДОСТАВЛЯЮТСЯ НА УСЛОВИЯХ «КАК ЕСТЬ». BLUEWATER, ЕЕ ЛИЦЕНЗИАРЫ И ЕГО ПОСТАВЩИКИ В САМОЙ ПОЛНОЙ СТЕПЕНИ, РАЗРЕШЕННОЙ ЗАКОНОМ, ОТКАЗЫВАЮТСЯ ОТ ВСЕХ ГАРАНТИЙ, ЯВНЫХ ИЛИ ПОДРАЗУМЕВАЕМЫХ, ЗАКОНОДАТЕЛЬНЫХ ИЛИ ИНЫХ УСЛОВИЙ, ВКЛЮЧАЯ, НО НЕ ОГРАНИЧИВАЕМОЕ ПОДРАЗУМЕВАЕМЫМИ ГАРАНТИЯМИ, ПРАВА ТОВАРА. И ПРИГОДНОСТЬ ДЛЯ КОНКРЕТНОЙ ЦЕЛИ.BLUEWATER И ЕЕ ФИЛИАЛЫ, ЛИЦЕНЗИАРЫ И ПОСТАВЩИКИ НЕ ДЕЛАЮТ НИКАКИХ ЗАЯВЛЕНИЙ ИЛИ ГАРАНТИЙ В ОТНОШЕНИИ ТОЧНОСТИ, ПОЛНОТЫ, БЕЗОПАСНОСТИ ИЛИ СОВРЕМЕННОСТИ СОДЕРЖАНИЯ ИЛИ УСЛУГ, ПРЕДОСТАВЛЯЕМЫХ ПРИ ИСПОЛЬЗОВАНИИ ВЕБ-САЙТА ИЛИ ПОСРЕДСТВОМ ИСПОЛЬЗОВАНИЯ. НИКАКАЯ ИНФОРМАЦИЯ, ПОЛУЧЕННАЯ ВАМИ НА ВЕБ-САЙТЕ, НЕ СОЗДАЕТ КАКИХ-ЛИБО ГАРАНТИЙ, НЕ УКАЗАННЫХ ЯВНО BLUEWATER В НАСТОЯЩИХ УСЛОВИЯХ ИСПОЛЬЗОВАНИЯ.

В НЕКОТОРЫХ ЮРИСДИКЦИЯХ НЕ ДОПУСКАЕТСЯ ОГРАНИЧЕНИЯ ПОДРАЗУМЕВАЕМЫХ ГАРАНТИЙ, ПОЭТОМУ, ОГРАНИЧЕНИЯ И ИСКЛЮЧЕНИЯ В ДАННОМ РАЗДЕЛЕ МОГУТ НЕ ПРИМЕНЯТЬСЯ К ВАМ. ЕСЛИ ВЫ СОБИРАЕТЕСЬ В КАЧЕСТВЕ ПОТРЕБИТЕЛЯ, НАШИ ЗАКОНОДАТЕЛЬНЫЕ ПРАВА НЕ МОГУТ ОТКАЗАТЬСЯ НАСТОЯЩИЕ ПОЛОЖЕНИЯ.ВЫ СОГЛАШАЕТЕСЬ И ПРИЗНАЕТЕ, ЧТО ОГРАНИЧЕНИЯ И ИСКЛЮЧЕНИЯ ОТВЕТСТВЕННОСТИ И ГАРАНТИИ, ПРЕДОСТАВЛЯЕМЫЕ В НАСТОЯЩИХ УСЛОВИЯХ ИСПОЛЬЗОВАНИЯ, ЯВЛЯЮТСЯ ЧЕСТНЫМИ И РАЗУМНЫМИ.

9. ОГРАНИЧЕНИЕ ОТВЕТСТВЕННОСТИ

В СТЕПЕНИ, РАЗРЕШЕННОЙ ДЕЙСТВУЮЩИМ ЗАКОНОДАТЕЛЬСТВОМ, И В той степени, в которой BLUEWATER ОБНАРУЖИВАЕТСЯ ОТВЕТСТВЕННОСТЬЮ ЗА ЛЮБЫЕ УБЫТКИ, BLUEWATER НЕСЕТ ОТВЕТСТВЕННОСТЬ ЗА ФАКТИЧЕСКИЕ УБЫТКИ ТОЛЬКО В ОТНОШЕНИИ ОТНОСИТЕЛЬНО СООТВЕТСТВИЯ , ЕГО ЛИЦЕНЗИАРЫ, ЕГО ПОСТАВЩИКИ ИЛИ ЛЮБЫЕ ТРЕТЬИ ЛИЦА, УКАЗАННЫЕ НА ВЕБ-САЙТЕ, НЕСУТ ОТВЕТСТВЕННОСТЬ ЗА ЛЮБЫЕ СЛУЧАЙНЫЕ, КОСВЕННЫЕ, ПРИМЕРНЫЕ, КАРАТНЫЕ И КОСВЕННЫЕ УБЫТКИ, ПОТЕРЯ ПРИБЫЛИ ИЛИ УБЫТКИ, ПРИЧИНЕННЫЕ В РЕЗУЛЬТАТЕ УБЫТКИ ДАННЫХ ИЛИ ВЗАИМОДЕЙСТВИЯ С ДЕЛОМ ДЛЯ ИСПОЛЬЗОВАНИЯ ВЕБ-САЙТА, УСЛУГ ИЛИ КОНТЕНТА, ОСНОВАННЫХ НА ГАРАНТИИ, КОНТРАКТЕ, ПРАКТИКЕ, НЕЗАВИСИМОСТИ ИЛИ ЛЮБОМ ДРУГИХ ЮРИДИЧЕСКИХ ТЕОРИЯХ, А ТАКЖЕ ПРЕДНАЗНАЧЕНА ВОЗМОЖНОСТЬ ТАКИХ УБЫТКОВ ИЛИ НЕ BLUEWATER.В СТЕПЕНИ, РАЗРЕШЕННЫХ ЗАКОНОМ, СРЕДСТВА ЗАЩИТЫ, ПРЕДУСМОТРЕННЫЕ ДЛЯ ВАС НАСТОЯЩИМИ УСЛОВИЯМИ, ЯВЛЯЮТСЯ ИСКЛЮЧИТЕЛЬНЫМИ И ОГРАНИЧИВАЮТСЯ ТОЧНЫМ ОБРАЗОМ, ПРЕДУСМОТРЕННЫМИ НАСТОЯЩИМИ УСЛОВИЯМИ.

10. Соблюдение закона

Вы соглашаетесь использовать веб-сайт в строгом соответствии со всеми применимыми законами, постановлениями и постановлениями и таким образом, который, по единоличному мнению Bluewater, не оказывает негативного влияния на репутацию или репутацию Bluewater и не предпринимает никаких действий, которые могут привести к нарушению Bluewater каких-либо законов, постановлений или постановлений, применимых к Bluewater.

11. Применимое право

Настоящие Положения и условия должны регулироваться и толковаться в соответствии с законодательством штата Нью-Йорк без ссылки на его нормы коллизионного права. Вы соглашаетесь с тем, что любые судебные иски, вытекающие из настоящих условий или связанные с ними, должны подаваться только в суды штата или федеральные суды, расположенные в округе Нью-Йорк в штате Нью-Йорк.

12. Общие

Вы не можете передавать настоящие Условия использования или какие-либо из своих интересов, прав или обязательств в соответствии с настоящими Условиями использования.Если какое-либо положение настоящих Условий использования будет признано недействительным каким-либо судом, имеющим компетентную юрисдикцию, недействительность такого положения не повлияет на действительность остальных положений настоящих Условий использования, которые остаются в полной силе. Никакой отказ от любого из настоящих Условий использования не должен считаться дальнейшим или продолжающимся отказом от такого условия или любого другого условия.

13. ПОЛНОЕ СОГЛАШЕНИЕ

, ЗА ИСКЛЮЧЕНИЕМ ЯВНО ПРЕДОСТАВЛЕННЫХ В ОТДЕЛЬНОЙ ЛИЦЕНЗИИ ИЛИ ДРУГОМ ПИСЬМЕННОМ СОГЛАШЕНИИ МЕЖДУ ВАМИ И BLUEWATER, НАСТОЯЩИЕ УСЛОВИЯ ИСПОЛЬЗОВАНИЯ СОСТАВЛЯЮТ ПОЛНОЕ СОГЛАШЕНИЕ МЕЖДУ САЙТОМ WEFT ИЛИ СЕРВИСОМ НА ПРЕДОСТАВЛЕНИЕ СЛУЖБЫ ИЛИ СОПРОВОЖДЕНИЯ , ИНФОРМАЦИЯ ИЛИ СОДЕРЖАНИЕ, СОДЕРЖАЩИЕСЯ ТАМ, И ЗАМЕНЯЮЩИЕ ВСЕ ОБСУЖДЕНИЯ, СООБЩЕНИЯ, РАЗГОВОРЫ И СОГЛАШЕНИЯ, КАСАЮЩИЕСЯ ПРЕДМЕТА ЗДЕСЬ.

Условия продажи

Стандартные условия продажи («Положения и условия»)

1. Обращаясь к Bluewater с просьбой о предоставлении определенных услуг по термической обработке («Услуги») продукта / материала / товаров клиента («Товары»), клиент настоящим соглашается с настоящими Условиями продажи и Заявлением об ограниченной ответственности. («Условия») применяются, несмотря на любые положения об обратном, содержащиеся в любом документе, предоставленном заказчиком компании Bluewater (ранее или в дальнейшем), включая, помимо прочего, любой запрос предложения, заказ (-ы) на покупку, транспортный документ или форму подтверждения заказчиком или любым из его агентов, и даже если такие документы содержат формулировку, требующую, чтобы положения, содержащиеся в таких документах, имели преимущественную силу или аннулировали любые противоположные положения, содержащиеся в настоящем документе.Оплачивая счета-фактуры Bluewater за оказанные Услуги, заказчик соглашается с тем, что настоящие Условия будут применяться к Услугам, на которые распространяется указанный счет, и что ни одно положение, указанное в настоящем документе, не может быть изменено каким-либо положением в любом документе, представленном клиентом, в любое время. Принятие компанией Bluewater любых Услуг для клиента прямо обусловлено согласием клиента с настоящими Условиями. Оказание услуг Bluewater не считается принятием каких-либо встречных предложений или условий, предоставленных клиентом, и Bluewater не будет связана обязательствами, возражать и отклонять любые дополнительные положения или положения, отличные от настоящих Условий.

2. Плата за оказанные услуги подлежит оплате за 30 дней с даты выставления счета Bluewater без права на изменение, если иное не согласовано в письменной форме и подписано заказчиком и уполномоченным представителем Bluewater, до момента предоставления любых Услуг. оказываются. Плата за обслуживание в размере 1,5% в месяц от полной стоимости оказанных Услуг применяется к просроченным счетам. Bluewater оставляет за собой право по любым просроченным счетам (определяемым как счета, просроченные более чем на 60 дней с даты выставления счета) (1) приостановить выполнение любого заказа для клиента и / или приостановить доставку любого из Товаров клиента. , (2) разместить просроченные счета на C.О. статус, (3) требовать сбора оплаты через третью сторону, (4) останавливать любые Товары в пути к покупателю, (5) требовать оплаты за Услуги до отгрузки Товаров покупателю, (6) изменять, изменять или ограничивать условия оплаты или (7) использовать любые другие варианты, необходимые для взыскания. Кроме того, Bluewater имеет право взыскать любые расходы по взысканию, включая разумные гонорары адвокатам или сторонние сборы, для обеспечения соблюдения настоящих Условий. Все котировки Bluewater открыты для принятия в течение 90 дней с даты выпуска, если не указано иное.Bluewater по своему усмотрению может утверждать кредитные авизо для клиента. Любое кредитовое авизо на сумму менее 10 000 долларов США может быть одобрено генеральным менеджером Bluewater. Любое кредитовое авизо на сумму более 10 000 долларов США должно быть одобрено финансовым директором Bluewater, операционным директором или президентом. Все кредитовые авизо должны быть в письменной форме и подписаны соответствующим представителем Bluewater.

3. ОГРАНИЧЕННАЯ ГАРАНТИЯ. Bluewater гарантирует, что будет предоставлять Услуги качественно и качественно, отражая нашу приверженность обслуживанию клиентов и в соответствии с заказом (имеется в виду обработка продукта, материала, деталей или иным образом), согласованным с клиентом.Заказчик гарантирует, что Товары не будут иметь каких-либо существенных дефектов, которые могли бы негативно повлиять на оказанные Услуги. Клиент обязан осмотреть Товары сразу после их возврата, и обо всех претензиях в соответствии с настоящими Условиями необходимо сообщать до (а) 5 дней после доставки Товаров покупателю или (б) время, когда Товары вводятся в эффективное использование или продаются другим лицам, и до того, как будет выполнена какая-либо дальнейшая обработка, сборка или другие работы с указанными Товарами, такое время не должно превышать 7 дней после отправки из Bluewater («Гарантийный период»).Все претензии, в которых подробно говорится о нарушении гарантии, должны подаваться в Bluewater в письменной форме в течение этого гарантийного срока. Все гарантии считаются недействительными, если (а) Товары подверглись неправильному использованию, неправильному использованию или модификации после доставки покупателю, (б) покупатель использовал Товары после того, как он впервые обнаружил (или должен был быть в состоянии обнаружить или идентифицировать), что такие Товары были повреждены, бракованы или подвергались неправильной обработке / Услугам, (c) Товары неправильно или неправильно хранятся после доставки или получения покупателем, или (d) Товары, доставленные в Bluewater с существенными дефектами.Bluewater не делает никаких заявлений и не дает никаких гарантий относительно чистоты Товаров после оказания Услуг Bluewater без предварительного письменного разрешения должностного лица Bluewater. Поскольку при термической обработке существуют риски, независимо от сложности управления технологическим процессом и / или доступных известных методов, Bluewater не делает никаких заявлений. гарантия, выраженная или подразумеваемая, что Товары, обслуживаемые Bluewater, подлежат продаже или пригодны для использования в определенных целях. Bluewater также не дает никаких других гарантий, явных или подразумеваемых, за исключением случаев, указанных в настоящем документе, и настоящим отказывается от любых других гарантий, которые могут существовать.

4. Bluewater не несет ответственности за какие-либо необычные, случайные, сопутствующие, непреднамеренные, результирующие, штрафные или заранее оцененные убытки в связи с Услугами, оказанными Товарам, или за нарушение каких-либо обязательств перед заказчиком. Как указано выше в пункте 3, заказчик осознает наличие определенных рисков, присущих Услугам, предоставляемым Bluewater. Если юридическая ответственность Bluewater установлена по какой-либо причине или по какой-либо причине, включая, помимо прочего, нарушение гарантии, единственная и исключительная ответственность Bluewater и исключительное средство правовой защиты будут заключаться в Bluewater, по ее единоличному усмотрению, для предоставления клиенту на сумму, равную документально подтвержденному прямому и фактическому ущербу, при условии, что такие убытки не превышают двукратную сумму первоначальной платы за Услуги для Товаров, которые привели к возникновению ответственности или затрат для клиента по замене затронутых Товаров.Bluewater также оставляет за собой право выдавать клиенту кредитовые авизо по любой денежной гарантии или другим обязательствам перед клиентом. Ни один агент или представитель Bluewater не имеет права изменять условия гарантии или денежного возмещения, за исключением случаев, когда это прямо разрешено (письменное согласие и подписано) должностным лицом Bluewater.

5. Bluewater не обязана проводить какие-либо металлургические или лабораторные испытания Товаров на твердость, предел прочности, предел текучести, эластичность, вязкость разрушения, микроструктуру, растрескивание или иное; Все такие испытания являются исключительной ответственностью и обязанностями заказчика, если только должным образом уполномоченный представитель Bluewater не подтвердил в письменной форме, что он проводил такие испытания отдельно.Bluewater не несет ответственности за любые предполагаемые несоответствия в весе или количестве штук Товаров, за исключением случаев, когда претензия предъявляется в течение пяти рабочих дней после получения Товаров покупателем, и только в том случае, если такое несоответствие в весе или количестве штук, если любой, проверено представителем Bluewater. Bluewater оставляет за собой право пересматривать ценовые предложения и / или покрывать дополнительные расходы или расходы в случае, если Заказчик приостанавливает оказание запрошенных Услуг, оказанных для Товаров, или в результате несоответствия или неточности инструкций Заказчика.

6. Товары должны оставаться за счет и на исключительный риск покупателя во время транспортировки на объект Bluewater и обратно, во время погрузки и разгрузки, а также при нахождении на предприятии Bluewater, выполняющем Услуги. Если компания Bluewater не указала цены и условия доставки, получения и перевозки грузов, все Товары доставляются на условиях франко-борт. Расположение Bluewater. Риск потери любых Товаров в пути переходит после доставки на ФОБ. точка. Сторона, принимающая на себя риск потери, несет единоличную ответственность за все расходы по доставке и доставке и должна обеспечивать надлежащую страховку с надежными перевозчиками, покрывающую восстановительную стоимость таких товаров в пути.Заказчик гарантирует, что Товары не будут представлять никакой опасности, окружающей среды, безопасности или иным образом для объектов или персонала Bluewater. Заказчик также гарантирует, что он либо является владельцем Товаров, либо уполномочен владельцем Товаров принять настоящие Условия от имени владельца.

7. Заказчик несет ответственность за все затраты, сборы и любые расходы, связанные с созданием, консультацией, проверкой, согласованием и действием любого аккредитива (-ов), переводом денежных средств в Bluewater и / или выпуском любых товаросопроводительных документов.Стоимость любых изменений или модификаций заказа, запрошенных клиентом после даты принятия заказа, оплачивается клиентом, если такое изменение или модификация принимается представителем Bluewater.

8. Заказчик несет полную ответственность за надлежащую упаковку Товаров, чтобы защитить их при транспортировке в Bluewater от неблагоприятных погодных условий, повреждений от ударов и / или любых других рисков при транспортировке. Заказчик должен использовать упаковочные материалы, подходящие для повторного использования компанией Bluewater, где Bluewater несет ответственность за доставку Товаров заказчику, если в письменной форме заказчик и уполномоченный представитель Bluewater не договорились о других способах упаковки Товаров.Компания Bluewater не дает никаких гарантий, что упаковочные материалы, ящики, картонные коробки и поддоны будут возвращены покупателю. Однако по возможности они будут возвращены покупателю вместе с Товарами.

9. Заказчик соглашается уплачивать акцизы, валовые поступления, продажи, использование или профессиональные налоги или другие налоги / тарифы, взимаемые с любых Услуг, контрактов, отгрузки или доставки, связанных с ними, и нести ответственность за соблюдение всех применимых импортных / законы об экспорте США или любой другой страны, откуда товары поступают на предприятие Bluewater или на которые они доставляются после оказания Услуг.

10. Форс-мажор: Bluewater не несет ответственности за невыполнение условий настоящего Соглашения по любой причине или событию, находящемуся вне ее разумного контроля («форс-мажор»), включая, помимо прочего, стихийные бедствия и террористические акты. , пожар, наводнение, стихийное бедствие, невозможность получить материалы по разумным ценам, непостоянство коммунальных расходов, оборудования или транспорта, государственные законы или постановления, несчастные случаи, трудовые споры, забастовки, локауты или нехватка или другие подобные вопросы.В случае возникновения форс-мажорных обстоятельств Bluewater уведомит клиента и попытается минимизировать продолжительность любого воздействия на его способность оказывать Услуги по заказу из-за такого форс-мажорного события.