Заточной станок для дисковых пил своими руками – Самодельный станок для заточки дисковой пилы: виды и особенности использования

alexxlab | 05.06.2020 | 0 | Разное

Самодельный станок для заточки дисковых пил: виды, особенности использования

Дисковые пилы, у которых имеются зубья с твердым сплавом, изготавливаются из пластин и стали, напаянных на них. Пластины изготавливаются из твердых сплавов, которые выполняют функцию резцов. Зубья пилы периодически тупятся и требуют соответствующей обработки, в этом случае понадобится станок для заточки дисковых пил.

Дисковые пилы, у которых есть зубья с твердым сплавом, производятся из пластин и стали, напаянных на них.

Процедура заточки пил

Зубчатые пластины, применяемые на дисковых пилах, изготавливаются из различных сплавов. Их прочность зависит не только от характеристик этого сплава, но и от его зернистости. Чем меньше зернистость, тем будет выше прочность и твердость этого сплава.

Геометрия зубьев дисковой пилы может быть самой различной. Различают 4 основных формы зуба:

- Прямой зуб: применяется в основном на пилах, где нужно быстрое продольное пиление, когда качество распила не имеет принципиального значения.

- Скошенный зуб (косой) — самый распространенный вид зуба дисковой пилы. Такие зубы делятся на зубья с правой и левой заточкой. Использование подобных дисковых пил позволит предотвратить сколы, которые могут возникать на краях распиливаемого покрытия.

- Зубья в виде трапеции (трапециевидные): пилы с таким зубом обладают высокой долговечностью, они очень долго не тупятся. Их конструктивной особенностью является то, что такой зуб применяется вместе с прямым. Расположены они попеременно так, что зубья трапециевидной формы делают грубое пиление, а прямые выполняют чистовой распил.

- Конические зубья: пила с таким зубом выполняет вспомогательную функцию надрезания нижнего слоя доски, предохраняя верхний слой от сколов.

Вернуться к оглавлению

Самодельный станок для заточки пил

Процедура заточки дисковых пил достаточная простая и не требует специальной подготовки. И даже если нет специального оборудования, можно достаточно просто изготовить подобный станок своими руками. Его конструкция будет состоять из нескольких узлов:

- Двигатель, на котором будет крепиться круг.

- Суппорт, на который будет установлено дисковое полотно.

- Механизм, с помощью которого будет осуществляться наклон под необходимым углом.

- Ограничительные винты, которые помогут обеспечить движение заготовки вдоль оси круга для создания нужного угла затачивания.

Главное, чтобы конструкция этого станка давала возможность фиксации пилы в нужном положении относительно наждачного круга. Это позволит точно соблюдать требуемые углы заточки зуба. Для осуществления этой задачи потребуется подставка, которая будет крепиться на раме станка в одной плоскости с плоскостью заточного круга.

Схема заточки дисковых пил.

При расположении на этой подставке пильного диска плоскость его зуба будет находиться перпендикулярно пильному полотну. Также эту подставку можно сделать подвижной. Выполнить это несложно, достаточно одну сторону поверхности закрепить с помощью шарнира, а другую часть сделать в жестком зацеплении с рамой при помощи болтов. Подобная конструкция позволит поворачивать дисковые пилы под любым углом и производить заточку по любой плоскости.

Однако при такой конструкции может возникнуть другая проблема — необходимость получения одинаковых углов заточки (переднего и заднего). Решается эта задача фиксацией центра пилы относительно заточного круга в необходимом положении. Сделать это можно изготовлением на подставке специального паза, который поможет проводить оправку пилы. При движении оправки с кругом вдоль паза можно будет выдержать требуемый угол, под которым нужно производить заточку. Есть еще и второй способ выполнить требуемую задачу. Он является более простым, его суть заключается в изготовлении на рабочей поверхности упоров, которые будут фиксировать пилу в необходимом положении.

Вернуться к оглавлению

Основные правила заточки

Основные правила правильной заточки дисковых пил заключаются в следующем:

Углы заточки зубьев дисковой пилы: передний угол (γ), задний (α) и углы скоса передних и задних плоскостей (ε1 и ε2).

- В процессе достижения нужной остроты верхней (режущей) кромки нужно проводить максимально возможное количество процессов заточки. Их количество достигает 30-35 раз. Чтобы добиться этого, нужно проводить процесс заточки одновременно по задней и передней поверхностям. Если этого не делать, то максимальное число сократится в 2 раза.

- Нужно произвести очистку диска от всех загрязнений (смола, масло и т.д.). Потом произвести контрольный замер углов наклона зуба (на некоторых дисках эта величина может быть указана). Следует помнить, что при работе, нужно сначала подготавливать переднюю сторону поверхности зуба, а затем заднюю. Максимальный слой снимаемого металла должен составлять 0,03-0,20 мм.

- При использовании абразивных алмазных кругов необходимо проводить их охлаждение при помощи специальной жидкости (СОЖ). Чтобы увеличить производительность работы и одновременно уменьшить удельный износ, нужно выбрать круг, у которого будет большая зернистость.

- Следует стремиться к тому, чтобы поверхность пильной части была гладкой. Возможные зазубрины, появившиеся в процессе, приведут к крошению металла и быстрому выходу из строя рабочей поверхности.

Самодельный станок позволит произвести качественную заточку с соблюдением всех правил этой процедуры. Стоимость его будет гораздо ниже заводских аппаратов.

Более того, эксплуатация такого станка не требует наличия профессиональных навыков его использования.

masterbrusa.ru

Как Сделать Станок Для Заточки Пил • AURAMM.RU

Заточка циркулярных пил

Материал и свойства карбидных зубьев

В отечественных пилах в качестве материала для режущих вставок используются спеченные вольфрам-кобальтовые сплавы марок (6, 15 и т. Д., Рисунок означает процентное содержание кобальта). 6 имеет твердость 88,5 HRA, а 15 имеет 86 HRA. Иностранные производители используют свои сплавы. Твердые сплавы состоят в основном из карбида вольфрама, цементированного кобальтом. Характеристики сплава зависят не только от его химического состава, но и от размера зерна карбидной фазы. Чем меньше зерно, тем выше твердость и прочность сплава.

Пластины из твердого сплава прикрепляются к диску с помощью высокотемпературной пайки. В качестве материала для пайки используются, в лучшем случае, серебряные припои (PSr-40, PSr-45), в худшем случае. медно-цинковые припои (L-63, MNMC-68-4-2).

Геометрия карбидных зубцов

В форме различают следующие типы зубов.

Прямой зуб. Обычно используется в пилах для продольной быстрой распиловки, качество которых не особенно важно.

Наклонный (косой) зуб с левым и правым углом наклона задней плоскости. Зубы с различным углом наклона чередуются между собой, из-за того, что они называются чередующимися. Это наиболее распространенная форма зуба. В зависимости от размера углов шлифования пилы с чередующимся зубом используются для распиловки самых разных материалов (дерева, ДСП, пластмасс). как в продольном, так и в поперечном направлениях. Пилы с большим углом наклона задней плоскости используются в качестве подрезки при резке пластин с двухсторонним ламинированием. Их использование позволяет избежать сколов по краям разреза. Увеличение угла скоса уменьшает силу резания и снижает риск сколов, но в то же время уменьшает прочность и прочность зуба.

Зубы могут быть склонны не только к тылу, но и к передней плоскости.

Трапециевидный зуб. Особенностью этих зубов является относительно медленная скорость притупления режущих кромок по сравнению с чередующимися зубьями. Обычно они используются в сочетании с прямым зубом.

Перемещаясь с последним и слегка поднимаясь над ним, трапециевидный зуб выполняет сквозную резку, а прямая линия, следующая за ней, является чистой. Пилы с чередующимися прямыми и трапециевидными зубьями используются для резки пластин с двухсторонним ламинированием (ДСП, МДФ и т. Д.), А также для распиловки пластмасс.

Конический зуб. Пилы с коническим зубцом являются вспомогательными и используются для забора нижнего слоя ламината, защищающего его от сколов во время прохождения основной пилы.

В подавляющем большинстве случаев передняя сторона зубов имеет плоскую форму, но есть пилы с вогнутой передней поверхностью. Они используются для отделки поперечной резки.

Углы шлифования зубов

Значения углов шлифования определяются с помощью пилы. то есть для резки материала и в каком направлении оно предназначено. Пилы для продольной распиловки имеют относительно большой передний угол (15 °.25 °). В поперечных пилах угол γ обычно колеблется от 5-10 °. Универсальные пилы, предназначенные для поперечной и продольной распиловки, имеют среднее значение переднего угла. обычно 15 °.

Значения углов шлифования определяются не только по направлению резания, но и по твердости материала пилы. Чем выше твердость, тем меньше передний и задний углы (меньше сужения зуба).

Передний угол может быть не только положительным, но и отрицательным. Пилы с этим углом используются для резки цветных металлов и пластмасс.

Основные принципы заточки

Читайте так же

При распиливании массивных заготовок боковые поверхности также подвергаются быстрому износу.

Не перегоняйте пилу. Радиус закругления режущей кромки не должен превышать 0,1-0,2 мм. В дополнение к тому факту, что, когда лезвие сильно тупые, производительность резко падает, для того, чтобы измельчить его, требуется в несколько раз больше времени, чем точить лезвие с нормальным притуплением. Степень притупления может быть определена как самими зубами, так и типом разреза, который они оставляют.

Правильная заточка циркулярных пил должна обеспечивать, в то же время, что режущая кромка должным образом заточена, чтобы обеспечить максимальное количество резцов, что в оптимальном случае может достигать 25-30 раз. Для этой цели рекомендуется использовать твердосплавный зуб, который следует шлифовать вдоль передней и задней плоскостей. Фактически, зубы могут быть измельчены и вдоль , но количество возможной заточки оказывается почти в два раза меньше, чем при заточке на двух плоскостях. На рисунке ниже ясно показано, почему это происходит.

Последний прогон при заточке пильных дисков рекомендуется делать на задней плоскости зуба. Стандартное значение удаления металла составляет 0,05-0,15 мм.

Перед заточкой необходимо очистить пилу от грязи, например смолы, и проверить значения углов шлифования. На некоторых пилах они записываются на диск.

Оборудование и материалы для заточки пильных полотен

При использовании абразивных дисков (особенно алмазных колес) желательно их охлаждать.

По мере повышения температуры микротвердость абразивных материалов уменьшается. Повышение температуры до 1000 ° C снижает микротвердость почти в 2-2,5 раза по сравнению с микротвердостью при комнатной температуре. Повышение температуры до 1300 ° C приводит к уменьшению твердости абразивных материалов почти в 4-6 раз.

Станок для заточки дисковых пил JMY8-70

Станок для заточки дисковых пил JMY8-70. Подробнее на сайте zholares.kz.

Самый простой станок для заточки дисковых пил

Как своими руками сделать станок для заточки пильных дисков? Очень простая конструкция для заточки дисков.

Использование воды для охлаждения может привести к ржавчине на деталях и компонентах машины. Для устранения коррозии к воде добавляют воду и мыло, а также некоторые электролиты (карбонат натрия, кальцинированная сода, тринатрийфосфат, нитрит натрия, силикат натрия и т. Д.), Которые образуют защитные пленки. При нормальном шлифовании чаще всего используются мыльные и содовые растворы, а также для тонкого измельчения, низкоконцентрированных эмульсий.

Однако при шлифовании пильных полотен в домашних условиях с низкой интенсивностью шлифовальных работ круг не прибегает к охлаждению очень часто, не желая тратить время на него.

Чтобы увеличить шлифовальную способность абразивных дисков и уменьшить удельный износ, следует выбрать наибольший размер зерна, который обеспечивает требуемую чистоту поверхности заостренного зуба.

Чтобы выбрать размер зерна абразива, в соответствии со стадией измельчения, вы можете использовать таблицу в статье о шлифовальных стержнях. Например, если используются круги с бриллиантами, для черновой обработки можно использовать круги с размером зерна 160/125 или 125/100 для отделки. 63/50 или 50/40. Круги с размерами зерен от 40/28 до 14/10 используются для удаления зубцов.

Окружная скорость круга при заточке зубов карбида должна составлять около 10-18 м / с. Это означает, что при использовании круга диаметром 125 мм частота вращения двигателя должна быть около 1500-2700 об / мин. Заточка более хрупких сплавов производится с меньшей скоростью из этого диапазона. При заточке карбидных инструментов использование жестких мод приводит к образованию повышенных напряжений и трещин, а иногда и к измельчению режущих кромок, в то время как износ колеса увеличивается.

При использовании шлифовальных станков с пилой, изменение относительного положения пилы и шлифовального круга может осуществляться по-разному. путем перемещения одной пилы (двигатель с кругом неподвижен), одновременно перемещая пилу и двигатель, перемещаясь только двигатель с кругом (пильный диск неподвижен).

Производится большое количество шлифовальных машин различных функций. Самые сложные и дорогие программируемые комплексы способны обеспечить полностью автоматический режим шлифования, при котором все операции выполняются без участия рабочего.

В простейших и дешевых моделях после установки и фиксации пилы в положении, обеспечивающем требуемый угол заточки, все дальнейшие операции поворачивают пилу вокруг своей оси (поворачивая зуб), подавая на шлифование (приводящий в контакт с круг) и контролируя толщину пильного металла. изготавливаются вручную. Такие простые модели целесообразно использовать дома, когда заточка циркулярных пил эпизодична.

Примером самой простой машины для шлифовальных дисковых пил является система, фотография которой показана на фотографии ниже. Он состоит из двух основных блоков. двигателя с кругом (1) и опоры (2), на которой установлена заостренная пила. Вращающийся механизм (3) служит для изменения угла полотна (при затачивании зубов скошенной передней плоскостью). С помощью винта (4) пила перемещается вдоль оси абразивного колеса. Это гарантирует, что заданное значение угла переднего шлифования будет установлено. Винт (5) используется для установки стопора в нужном положении, предотвращая чрезмерное попадание круга в межзубную полость.

Процесс заточки пильных дисков

Читайте так же

Пила устанавливается на оправке, зажатой с помощью конической (центрирующей) втулки и гайки, а затем устанавливается в строго горизонтальном положении с помощью механизма (3). Это обеспечивает угол наклона передней плоскости (ε1) равна 0 °. В машинах для шлифовальных дисков, которые не имеют встроенной угловой шкалы в механизме наклона, это делается с помощью обычного гониометра маятника. В этом случае проверьте горизонтальность машины.

Вращение винта (4) механизма, обеспечивающего горизонтальное перемещение оправки с кругом, задает необходимый угол резания. Другими словами, пила перемещается в положение, где передняя плоскость зуба плотно прилегает к.

Маркер отмечает зуб, с которого начинается заточка.

Двигатель включен, а передняя плоскость заострена, вставив зуб в контакт с кругом и несколько движений вперед и назад с одновременным нажатием зуба на круг. Толщина удаляемого металла регулируется количеством затачивающих движений и силой нажатия зуба на абразивное колесо. После заточки одного зуба пила извлекается из контакта с кругом, она включает один зуб и повторяется операция заточки. И так далее, пока маркер маркера не сделает полный круг, показывая, что все зубы заострены.

Заточка зуба наклонена на передней плоскости. Разница между заточкой скошенного зуба и затачиванием прямого зуба заключается в том, что пилу нельзя устанавливать горизонтально, но с наклоном под углом, соответствующим углу наклона передней плоскости.

Угол пильного диска устанавливается с использованием того же маятникового гониометра. Сначала устанавливается положительный угол (в этом случае 8 °).

После этого каждый второй зуб затачивается.

После затачивания половины зубов угол наклона пильного полотна изменяется от 8 ° до.8 °.

И каждый второй зуб затачивается снова.

Заточка задней плоскости. Чтобы затачивать зуб на задней плоскости, необходимо, чтобы шлифовальный станок пильного диска позволял устанавливать пилу таким образом, чтобы задняя плоскость зуба находилась в одной плоскости с рабочей поверхностью абразивного колеса.

Если нет машины для заточки пильных дисков

Точно удерживая необходимые углы заточки, удерживая пилу в руках от веса. задача не подлежит ремонту даже для человека с уникальным глазом и завидной жесткостью рук. Наиболее разумным в этом случае является простейшее устройство для заточки, что позволяет фиксировать пилу в определенном положении относительно круга.

Простейшим из таких инструментов для шлифовальных дисковых пил является подставка, поверхность которой находится на том же уровне, что и ось шлифовального круга. Расположив на нем пильный диск, вы можете убедиться, что передняя и задняя плоскости зуба перпендикулярны пильному лезвию. И если верхняя поверхность подставки сделана подвижной. закрепив одну сторону навесной, а другую. опираясь на пару болтов, которые можно прикрутить и вывернуть. тогда их можно установить под любым углом, получив способность для заточки наклонного зуба вдоль передней и задней плоскостей.

Однако в этом случае одна из основных проблем остается нерешенной. экспозиция одного и того же переднего и заднего углов заточки. Эта задача может быть решена путем фиксации центра пилы по отношению к абразивному колесу в нужном положении. Один из способов сделать это. сделать паз на поверхности опоры оправки, на которой установлена пила. Двигая оправу с кругом в канавке, можно будет выдержать требуемый угол реза зуба. Но для заточки циркулярных пил разного диаметра или угла заточки должна быть возможность либо переместить двигатель, либо опору, а вместе с ней и канавку. Другой способ обеспечить желаемый угол заточки более прост и установить на ступеньку стопов, фиксирующих диск в нужном положении. В конце статьи есть видео с демонстрацией такой адаптации.

Контроль качества заточки

ГОСТ 9769-79 устанавливает определенные значения допусков для параметров шлифования. Конечные удары кончиков зубов не должны превышать 0,2 мм (для пил диаметром до 400 мм), радиальные. 0,15 мм. Биение проверяется с помощью обычного индикатора.

Отклонение углов шлифования не должно превышать:

- для переднего угла. ± 1 ° 30 ‘;

- для заднего угла и углов наклона передней и задней плоскостей. ± 2 °;

Читайте так же

auramm.ru

Станок Для Заточки Дисковых Пил Своими Руками

Стол для циркулярной пилы. Своими руками делаем стол для циркулярной пилы

Циркулярная пила представляет собой удобный и производительный инструмент, который используется для проведения строительных работ. Применяя данное оборудование, вы имеете возможность использовать качества маневренности, а также скорость. Однако при осуществлении распила значительных партий пиломатериала работать с помощью данного инструмента довольно тяжело. Значительно облегчает задачу стол для циркулярной пилы, своими руками его можно изготовить без особых трудностей.

Особенности выполнения

В основе конструкции может быть фанера или доска. Инструмент при этом нужно будет установить в нижней части столешницы, тогда как зубчатый диск должен будет располагаться в отверстии рабочего стола. Элемент, который используется для резки, станет выходить за пределы отверстия прямоугольной формы.

После того как пила будет включена, диск станет вращаться, а при подаче материала начнет происходить его распиливание. Наибольшая толщина обрабатываемого материала будет зависеть от габаритов диска, а также мощности инструмента. При выборе оборудования нужно учесть толщину столешницы, к которой в нижней части будет крепиться пила.

Особенности выбора «циркулярки»

Если вы еще не имеете в наличии циркулярной пилы, то ее можно приобрести, учитывая некоторые характеристики, среди которых можно выделить мощность оборудования. Если инструмент предполагается использовать при выполнении бытовых задач, то мощности в 800 ватт окажется достаточно для того, чтобы изготовить стол для циркулярной пилы своими руками. Это указывает на то, что объемы работ будут средними.

Важно обратить внимание на глубину пропила, от этого будет зависеть максимальная толщина обрабатываемого материала. Ручные пилы полупрофессионального или профессионального класса, как правило, обладают глубиной пропила в пределах от 40 до 70 мм.

Технология проведения работ

Читайте так же

Отверстия в поверхности рабочего стола нужно просверлить по разметке насквозь. Осуществление разметки ребер жесткости, когда вы изготавливаете стол для циркулярной пилы, нужно осуществить до момента распила. Фиксация ребер к столешнице производится с помощью столярного клея, элементы после соединения должны быть сжаты стубцинами. По месту нужно обозначить расположение боковых ребер жесткости, которые затем нужно распилить и склеить аналогичным образом.

Особенности проведения работ

Если вы решили изготовить стол для циркулярной пилы своими руками, чертежи вами могут быть подготовлены самостоятельно. После склеивания струбцины снимать сразу не стоит, конструкция должна быть дополнительно закреплена с помощью саморезов, которые устанавливаются в отверстия. Их нужно подготовить с нижней стороны, чтобы шляпки крепежа оказались утоплены в конструкции. После того как клей высохнет, ребра жесткости можно избавить от струбцин. На этом можно считать, что столешница готова.

Самый простой станок для заточки дисковых пил

Как своими руками сделать станок для заточки пильных дисков? Очень простая конструкция для заточки дисков.

Самодельный станок для заточки дисковых пил

Ссылка на скачивание более подробного описания Скачайте видео и посмотрите

Рекомендации по проведению работ с ножками

Стол для циркулярной пилы своими руками должен изготавливаться с использованием ножек, которые должны быть выполнены из доски 50х100 миллиметров. Высота этих элементов будет определяться высотой мастера, как правило, этот параметр равен 110 см. Доску нужно срезать вдоль оси под незначительным углом с одной стороны. Далее, заготовка применяется к столешнице, чтобы при установке ножки оказались несколько в распор. Крепление этих элементов нужно осуществлять с внешней стороны ребер жесткости, использовать при этом рекомендуется болты.

Изготавливая стол для циркулярной пилы своими руками, фото которого можно рассмотреть предварительно, нужно параллельно с креплением ножек попытаться повысить устойчивость конструкции. Для этого можно выполнить стяжку, которая изготавливается из бруска сечением 50х50 миллиметров. Ручная циркулярная пила должна быть установлена в подготовленный паз с нижней стороны рабочей поверхности. Подошву следует закрепить на болты, а зубчатый диск должен быть установлен в прорезь. На стол может быть нанесена разметка, которая позволит значительно облегчить осуществление распила материалов.

Читайте так же

Саму поверхность стола для защиты от воздействия влаги можно покрыть лаком, который наносится в несколько слоев. Когда изготавливается стол для циркулярной пилы, после нанесения первого слоя обязательно нужно дождаться его полного высыхания, только затем можно приступать к покрытию поверхности еще одним слоем. Такой подход позволит исключить эффект скольжения пиломатериала по рабочей поверхности.

Включение и выключение пилы

Изготавливая стол для настольной циркулярной пилы своими руками, вы должны на последнем этапе решить один немаловажный вопрос. Он заключается в задаче включения и отключения пилы. Если мастер имеет достаточное количество опыта и знаний в электротехнике, то он может зашунтировать клавишу включения, а после вынести кнопки управления на внешнюю поверхность ребра жесткости, которая располагается спереди. Если данная схема окажется слишком сложной для вас, то будет достаточно стянуть клавишу, используя при этом проволоку. А вот включать и отключать пилу можно будет с помощью сетевого шнура.

Изготовление стола в виде тележки

Если вы желаете сделать стол передвижным, то его верхнюю часть можно выполнить в форме тележки. В качестве ее боковых стенок, которые станут располагаться сзади и спереди, можно использовать ЛДСП, его толщина может быть равна 16 миллиметрам. Ножками стола будут бруски, сечение которых равно 50×50 миллиметров. Опоры для колес конструкции будут представлены досками, толщина которых равна 35 миллиметрам. Для того чтобы увеличить качество жесткости стола, задние и передние стенки нужно усилить доской, толщина которой равна 20 миллиметрам. Все детали нужно собрать с помощью саморезов и дополнительно клея ПВА. Опорные доски для колес нужно закрепить с помощью металлических угольников.

Для крепления тележки на поверхности стола в опорных досках нужно сделать неглубокие выемки, радиус которых будет равен радиусу колеса. Для крепления к поверхности стола трапов нужно установить два элемента в виде вставок, которые должны быть укреплены на единой пластине. На этом можно считать, что стол для циркулярной пилы своими руками выполнен, и его можно начинать использовать в тандеме с главным инструментом, который хоть раз был необходим каждому домашнему умельцу, любящему работать с древесиной.

В заключение

Если вы решите выполнить стол для циркулярной пилы своими руками (ДП 2000) по данной технологии, то процесс проведения работ не будет сопровождаться излишними сложностями. С этим способен справиться любой домашний мастер, даже тот, который не имеет определенных навыков ведения такого рода работ. Если у вас есть желание значительно расширить функционал рабочего стола, предназначенного для циркулярной пилы, то можно увеличить показатель его безопасности. Можно сделать конструкцию и более сложной, все зависит от вашего умения, а главное, желания осваивать новые горизонты строительных работ. Успехов вам и удачных новых решений!

Читайте так же

xl-info.ru

Станок заточной для дисковых пил своими руками

Крайнее затупление инструмента никогда не следует допускать. Мы рекомендуем затачивать инструмент 1 раз в смену (8 часов). В этом случае Вы снимаете наименьший слой металла, времени на заточку тратиться в разы меньше, у Вас всегда аккуратный пропил. То есть Вы просто “поправляете” инструмент перед работой, за что получаете “вознаграждение” в виде прекрасного качества своих товаров и лояльности клиентов.

Некоторые мастера и владельцы компаний обращаются в специализированные сервисы по заточке инструмента. Другие же пытаются сделать такое устройство самостоятельно. В интернете можно найти большое количество самодельных приспособлений для заточки дисковых пил, фрез и сверл своими руками с описанием изготовления и сборки.

Но точно выдерживать необходимые углы заточки, держа пилу в руках на весу под строго заданным углом, – дело непростое. Нужно выдержать одинаковый передний и задний угол заточки, сошлифовать ровный слой металла, восстановить правильную геометрию лезвия.

Все детали станка нуждаются в тщательной подгонке и аккуратной сборке. Только в этом случае он будет иметь легкий ход без люфтов. Для заточки инструментов эти требования являются решающими. Поэтому при сборке и наладке станка необходимо уделить особое внимание прочности и жесткости всей конструкции. Вместе с тем, механизм продольных и поперечных подач стола должен иметь минимальное трение в подвижных узлах, чтобы все перемещения осуществлялись без толчков и заеданий.

Как видите, это дело выполнимое, но довольно хлопотное, кроме того требующее немалых временных затрат и хоть минимальных технических знаний.

Краткий обзор. Заточка может производиться на универсальных или на специальных станках. Специальный (специализированный) станок как правило предназначен для заточки одного типа инструмента, например, дисковая фреза, ленточная или дисковая пила. Отсюда и такая точность в обработке – этому способствует узкая направленность функций станка. На универсальном заточном станке Вы можете затачивать большое количество инструмента из различных материалов, разной геометрии и разными шлифовальными кругами.

Также существуют станки с ЧПУ. На пульте Вы выбираете режим заточки, выставляете необходимые параметры и получаете высокоточную заточку. Но это, несомненно, значительно увеличивает конечную стоимость станка.

Контроль качества заточки. На заточенных зубьях должны отсутствовать трещины, сколы, видимые риски от шлифовального круга. Радиус скругления режущей кромки должен быть не более 0,015 мм. Также нужно контролировать торцевое и радиальное биение вершин зубьев.

В любом случае помните, что Ваше время и качество работы гораздо более бесценный ресурс, чем деньги, которые можете потратить на покупку заточного станка!

ivstankomaster.ru

Заточное Для Дисковых Пил Своими Руками • AURAMM.RU

Заточка циркулярных пил

Материал и свойства карбидных зубьев

В отечественных пилах в качестве материала для режущих вставок используются спеченные вольфрам-кобальтовые сплавы марок (6, 15 и т. Д., Рисунок означает процентное содержание кобальта). 6 имеет твердость 88,5 HRA, а 15 имеет 86 HRA. Иностранные производители используют свои сплавы. Твердые сплавы состоят в основном из карбида вольфрама, цементированного кобальтом. Характеристики сплава зависят не только от его химического состава, но и от размера зерна карбидной фазы. Чем меньше зерно, тем выше твердость и прочность сплава.

Пластины из твердого сплава прикрепляются к диску с помощью высокотемпературной пайки. В качестве материала для пайки используются, в лучшем случае, серебряные припои (PSr-40, PSr-45), в худшем случае. медно-цинковые припои (L-63, MNMC-68-4-2).

Геометрия карбидных зубцов

В форме различают следующие типы зубов.

Прямой зуб. Обычно используется в пилах для продольной быстрой распиловки, качество которых не особенно важно.

Наклонный (косой) зуб с левым и правым углом наклона задней плоскости. Зубы с различным углом наклона чередуются между собой, из-за того, что они называются чередующимися. Это наиболее распространенная форма зуба. В зависимости от размера углов шлифования пилы с чередующимся зубом используются для распиловки самых разных материалов (дерева, ДСП, пластмасс). как в продольном, так и в поперечном направлениях. Пилы с большим углом наклона задней плоскости используются в качестве подрезки при резке пластин с двухсторонним ламинированием. Их использование позволяет избежать сколов по краям разреза. Увеличение угла скоса уменьшает силу резания и снижает риск сколов, но в то же время уменьшает прочность и прочность зуба.

Зубы могут быть склонны не только к тылу, но и к передней плоскости.

Трапециевидный зуб. Особенностью этих зубов является относительно медленная скорость притупления режущих кромок по сравнению с чередующимися зубьями. Обычно они используются в сочетании с прямым зубом.

Перемещаясь с последним и слегка поднимаясь над ним, трапециевидный зуб выполняет сквозную резку, а прямая линия, следующая за ней, является чистой. Пилы с чередующимися прямыми и трапециевидными зубьями используются для резки пластин с двухсторонним ламинированием (ДСП, МДФ и т. Д.), А также для распиловки пластмасс.

Конический зуб. Пилы с коническим зубцом являются вспомогательными и используются для забора нижнего слоя ламината, защищающего его от сколов во время прохождения основной пилы.

В подавляющем большинстве случаев передняя сторона зубов имеет плоскую форму, но есть пилы с вогнутой передней поверхностью. Они используются для отделки поперечной резки.

Углы шлифования зубов

Значения углов шлифования определяются с помощью пилы. то есть для резки материала и в каком направлении оно предназначено. Пилы для продольной распиловки имеют относительно большой передний угол (15 °.25 °). В поперечных пилах угол γ обычно колеблется от 5-10 °. Универсальные пилы, предназначенные для поперечной и продольной распиловки, имеют среднее значение переднего угла. обычно 15 °.

Значения углов шлифования определяются не только по направлению резания, но и по твердости материала пилы. Чем выше твердость, тем меньше передний и задний углы (меньше сужения зуба).

Передний угол может быть не только положительным, но и отрицательным. Пилы с этим углом используются для резки цветных металлов и пластмасс.

Основные принципы заточки

Читайте так же

При распиливании массивных заготовок боковые поверхности также подвергаются быстрому износу.

Не перегоняйте пилу. Радиус закругления режущей кромки не должен превышать 0,1-0,2 мм. В дополнение к тому факту, что, когда лезвие сильно тупые, производительность резко падает, для того, чтобы измельчить его, требуется в несколько раз больше времени, чем точить лезвие с нормальным притуплением. Степень притупления может быть определена как самими зубами, так и типом разреза, который они оставляют.

Правильная заточка циркулярных пил должна обеспечивать, в то же время, что режущая кромка должным образом заточена, чтобы обеспечить максимальное количество резцов, что в оптимальном случае может достигать 25-30 раз. Для этой цели рекомендуется использовать твердосплавный зуб, который следует шлифовать вдоль передней и задней плоскостей. Фактически, зубы могут быть измельчены и вдоль одной передней плоскости, но количество возможной заточки оказывается почти в два раза меньше, чем при заточке на двух плоскостях. На рисунке ниже ясно показано, почему это происходит.

Последний прогон при заточке пильных дисков рекомендуется делать на задней плоскости зуба. Стандартное значение удаления металла составляет 0,05-0,15 мм.

Перед заточкой необходимо очистить пилу от грязи, например смолы, и проверить значения углов шлифования. На некоторых пилах они записываются на диск.

Оборудование и материалы для заточки пильных полотен

При использовании абразивных дисков (особенно алмазных колес) желательно их охлаждать.

По мере повышения температуры микротвердость абразивных материалов уменьшается. Повышение температуры до 1000 ° C снижает микротвердость почти в 2-2,5 раза по сравнению с микротвердостью при комнатной температуре. Повышение температуры до 1300 ° C приводит к уменьшению твердости абразивных материалов почти в 4-6 раз.

Самодельный заточной станок дисковых пил в гаражной мастерской на канале Столярные Мастера

Инструменты по Доступной Цене. Скидки до 30% на Товары и Услуги. Мега .

Самый простой станок для заточки дисковых пил

Как своими руками сделать станок для заточки пильных дисков? Очень простая конструкция для заточки дисков.

Использование воды для охлаждения может привести к ржавчине на деталях и компонентах машины. Для устранения коррозии к воде добавляют воду и мыло, а также некоторые электролиты (карбонат натрия, кальцинированная сода, тринатрийфосфат, нитрит натрия, силикат натрия и т. Д.), Которые образуют защитные пленки. При нормальном шлифовании чаще всего используются мыльные и содовые растворы, а также для тонкого измельчения, низкоконцентрированных эмульсий.

Однако при шлифовании пильных полотен в домашних условиях с низкой интенсивностью шлифовальных работ круг не прибегает к охлаждению очень часто, не желая тратить время на него.

Чтобы увеличить шлифовальную способность абразивных дисков и уменьшить удельный износ, следует выбрать наибольший размер зерна, который обеспечивает требуемую чистоту поверхности заостренного зуба.

Чтобы выбрать размер зерна абразива, в соответствии со стадией измельчения, вы можете использовать таблицу в статье о шлифовальных стержнях. Например, если используются круги с бриллиантами, для черновой обработки можно использовать круги с размером зерна 160/125 или 125/100 для отделки. 63/50 или 50/40. Круги с размерами зерен от 40/28 до 14/10 используются для удаления зубцов.

Окружная скорость круга при заточке зубов карбида должна составлять около 10-18 м / с. Это означает, что при использовании круга диаметром 125 мм частота вращения двигателя должна быть около 1500-2700 об / мин. Заточка более хрупких сплавов производится с меньшей скоростью из этого диапазона. При заточке карбидных инструментов использование жестких мод приводит к образованию повышенных напряжений и трещин, а иногда и к измельчению режущих кромок, в то время как износ колеса увеличивается.

При использовании шлифовальных станков с пилой, изменение относительного положения пилы и шлифовального круга может осуществляться по-разному. путем перемещения одной пилы (двигатель с кругом неподвижен), одновременно перемещая пилу и двигатель, перемещаясь только двигатель с кругом (пильный диск неподвижен).

Производится большое количество шлифовальных машин различных функций. Самые сложные и дорогие программируемые комплексы способны обеспечить полностью автоматический режим шлифования, при котором все операции выполняются без участия рабочего.

В простейших и дешевых моделях после установки и фиксации пилы в положении, обеспечивающем требуемый угол заточки, все дальнейшие операции поворачивают пилу вокруг своей оси (поворачивая зуб), подавая на шлифование (приводящий в контакт с круг) и контролируя толщину пильного металла. изготавливаются вручную. Такие простые модели целесообразно использовать дома, когда заточка циркулярных пил эпизодична.

Примером самой простой машины для шлифовальных дисковых пил является система, фотография которой показана на фотографии ниже. Он состоит из двух основных блоков. двигателя с кругом (1) и опоры (2), на которой установлена заостренная пила. Вращающийся механизм (3) служит для изменения угла полотна (при затачивании зубов скошенной передней плоскостью). С помощью винта (4) пила перемещается вдоль оси абразивного колеса. Это гарантирует, что заданное значение угла переднего шлифования будет установлено. Винт (5) используется для установки стопора в нужном положении, предотвращая чрезмерное попадание круга в межзубную полость.

Процесс заточки пильных дисков

Читайте так же

Пила устанавливается на оправке, зажатой с помощью конической (центрирующей) втулки и гайки, а затем устанавливается в строго горизонтальном положении с помощью механизма (3). Это обеспечивает угол наклона передней плоскости (ε1) равна 0 °. В машинах для шлифовальных дисков, которые не имеют встроенной угловой шкалы в механизме наклона, это делается с помощью обычного гониометра маятника. В этом случае проверьте горизонтальность машины.

Вращение винта (4) механизма, обеспечивающего горизонтальное перемещение оправки с кругом, задает необходимый угол резания. Другими словами, пила перемещается в положение, где передняя плоскость зуба плотно прилегает к рабочей поверхности круга.

Маркер отмечает зуб, с которого начинается заточка.

Двигатель включен, а передняя плоскость заострена, вставив зуб в контакт с кругом и несколько движений вперед и назад с одновременным нажатием зуба на круг. Толщина удаляемого металла регулируется количеством затачивающих движений и силой нажатия зуба на абразивное колесо. После заточки одного зуба пила извлекается из контакта с кругом, она включает один зуб и повторяется операция заточки. И так далее, пока маркер маркера не сделает полный круг, показывая, что все зубы заострены.

Заточка зуба наклонена на передней плоскости. Разница между заточкой скошенного зуба и затачиванием прямого зуба заключается в том, что пилу нельзя устанавливать горизонтально, но с наклоном под углом, соответствующим углу наклона передней плоскости.

Угол пильного диска устанавливается с использованием того же маятникового гониометра. Сначала устанавливается положительный угол (в этом случае 8 °).

После этого каждый второй зуб затачивается.

После затачивания половины зубов угол наклона пильного полотна изменяется от 8 ° до.8 °.

И каждый второй зуб затачивается снова.

Заточка задней плоскости. Чтобы затачивать зуб на задней плоскости, необходимо, чтобы шлифовальный станок пильного диска позволял устанавливать пилу таким образом, чтобы задняя плоскость зуба находилась в одной плоскости с рабочей поверхностью абразивного колеса.

Если нет машины для заточки пильных дисков

Точно удерживая необходимые углы заточки, удерживая пилу в руках от веса. задача не подлежит ремонту даже для человека с уникальным глазом и завидной жесткостью рук. Наиболее разумным в этом случае является простейшее устройство для заточки, что позволяет фиксировать пилу в определенном положении относительно круга.

Простейшим из таких инструментов для шлифовальных дисковых пил является подставка, поверхность которой находится на том же уровне, что и ось шлифовального круга. Расположив на нем пильный диск, вы можете убедиться, что передняя и задняя плоскости зуба перпендикулярны пильному лезвию. И если верхняя поверхность подставки сделана подвижной. закрепив одну сторону навесной, а другую. опираясь на пару болтов, которые можно прикрутить и вывернуть. тогда их можно установить под любым углом, получив способность для заточки наклонного зуба вдоль передней и задней плоскостей.

Однако в этом случае одна из основных проблем остается нерешенной. экспозиция одного и того же переднего и заднего углов заточки. Эта задача может быть решена путем фиксации центра пилы по отношению к абразивному колесу в нужном положении. Один из способов сделать это. сделать паз на поверхности опоры оправки, на которой установлена пила. Двигая оправу с кругом в канавке, можно будет выдержать требуемый угол реза зуба. Но для заточки циркулярных пил разного диаметра или угла заточки должна быть возможность либо переместить двигатель, либо опору, а вместе с ней и канавку. Другой способ обеспечить желаемый угол заточки более прост и установить на ступеньку стопов, фиксирующих диск в нужном положении. В конце статьи есть видео с демонстрацией такой адаптации.

Контроль качества заточки

ГОСТ 9769-79 устанавливает определенные значения допусков для параметров шлифования. Конечные удары кончиков зубов не должны превышать 0,2 мм (для пил диаметром до 400 мм), радиальные. 0,15 мм. Биение проверяется с помощью обычного индикатора.

Отклонение углов шлифования не должно превышать:

- для переднего угла. ± 1 ° 30 ‘;

- для заднего угла и углов наклона передней и задней плоскостей. ± 2 °;

Читайте так же

auramm.ru

СТАНОК ДЛЯ ЗАТОЧКИ ПИЛЬНЫХ ДИСКОВ И ЦЕПЕЙ [своими руками]

Кроме дисковой пилы или бензопилы, в хозяйстве обязательно пригодится [станок для заточки пильного диска].

Просто однажды инструмент для распила потребует заточки, а цена на такого рода услуги немаленькая.

Зубья пора точить, если диск пилы стал медленно вгрызаться в материал и при работе отклоняется в стороны.

От того, насколько остер диск пилы, зависит производительность ее работы.

Когда заточка зубьев и цепей пилы проводится вовремя – иногда это приходится делать несколько раз в день – с пильных дисков стачивается гораздо меньше материала.

В итоге увеличивается срок службы самой цепи и дисков.

Цепи бензопилы и оборудование для их заточки

Зону цепей не всегда хорошо подтачивает обычный напильник. Он не выручит, если бензопила сильно затупилась, пропахав землю с песком или гравием.

Искать приспособление лучше напильника придется и тогда, когда режущие элементы переточили так, что они совершенно потеряли свою форму.

Здесь никак не обойтись без специального оборудования – станка для пильных дисков.

Данное приспособление для заточки цепей может быть как ручным, так электрическим, оснащенным заточными кругами.

Станок почти ничем не отличается от лучковой пилы, только в качестве рабочей части используется не полотно пилы, а напильник в форме круга большой длины.

С помощью станка подтачивают и направляют цепь таким образом, чтобы внешние края ее зубьев были одинаковы по размеру.

Зуб, на который нужно ориентироваться в процессе заточки, – самый маленький. Чтобы станок корректировал вид зубьев правильно, его можно настроить на нужные для этого параметры.

Видео по заточке дисков:

Просто и удобно пользоваться электрическим инструментом, чтобы точить цепь пилы.

Он имеет панель настроек, где можно менять функциональные режимы, то есть располагать цепь под определенным углом и чтобы диск равномерно касался краев всех зубьев.

Есть даже станок, имеющий автоматический механизм, зажимающий цепь как тиски.

Станок действует по той же схеме, что и круг для заточки цепей и калибр. Только он совершает более точные затачивающие движения.

Механизм нужно подносить к каждому зубу цепи два или три раза.

Переходя к заточке очередного элемента, нельзя сбрасывать настройки или переустанавливать режим заточки. Оставшийся ряд зубьев необходимо точить таким же образом, как самый первый контрольный зуб.

При таком подходе все заостренные выступы на цепи не будут разниться в размерах. Когда дело дойдет до стачивания ограничителя, вместо напильника в виде круга надо будет взять плоский инструмент.

Заточка бензопилы поэтапно

Решая произвести заточку дисков цепей своими руками, знакомятся с рядом правил.

Вначале чуть-чуть ослабляют винт, корректирующий силу зажима цепи. Затем эту цепь устанавливают в специальном пазу так, чтобы ее режущие элементы были направлены к заточному камню.

После этого необходимо поставить работу станка на нужный режим угла заточки. Чаще всего заточка цепей осуществляется под углом 300 градусов.

Видео:

Но этот показатель всего лишь привычный для всех, при необходимости его можно изменить.

Угол заточки зависит от области применения бензопилы. А коэффициент полярности определяется по тому, какой резец – с правой или левой стороны – подвергается заточке.

Далее можно приступать непосредственно к заточке цепей. Произвести это действие можно двумя путями. Один способ – поочередная заточка отдельных зубьев.

Здесь будет некоторая сложность – придется постоянно изменять значение полярности.

Второй вариант предполагает, что сначала будут обработаны все резцы с левой стороны, а затем с правой, либо наоборот.

Поскольку операции сокращены до минимума, так как каждый раз не меняется показатель полярности, заточка совершается быстро.

Проводя своими руками заточку цепей, надо учитывать некоторые нюансы этого процесса. Не стоит забывать, что глубина заточки отмеряется по самому затупившемуся зубцу.

Видео:

Старайтесь не переусердствовать с заострением кромок резцов, иначе они могут стать слабыми и тонкими. Подточив цепь, ее продувают с помощью сжатого воздуха и погружают ненадолго в масло.

Становится ясно, что заточка бензопилы не такая уж сложная операция. И цена на станок для заточки вполне приемлемая для такого вспомогательного приспособления.

Данный вид работы требует каких-то навыков, но разобраться в особенностях заточки реально и дома. Главное, определиться с видом инструмента – станок или ручной напильник.

Дисковая пила и средства ее заточки

Подточить дисковую пилу можно кругом из кремния, эльбора или алмаза. Выбор материала круга зависит от того, из чего сделаны зубья пилы.

Если режущий диск пилы стальной, то его хорошо точить с помощью эльборовых кругов. Но когда ряд зубьев создан из твердого сплава, его лучше подтачивает кремниевый или алмазный круг.

Твердосплавные резцы точатся со скоростью круга порядка 18 метров в секунду.

Значит, если применяется алмазный круг диаметром 12,5 см, двигатель должен совершать более 1500 оборотов в минуту. Менее твердые сплавы подтачиваются медленнее.

Подтачивая диск пилы на станке, можно изменять положение дисков пилы относительно заточного круга несколькими методами.

Иногда достаточно перемещать только диск пилы, порой – лишь двигатель с кругом. Но в некоторых случаях нужно синхронно перемещать и пилу, и алмазный круг.

Заточных станков большое разнообразие, они имеют различные функции. Станки по высокой цене оснащены специальной программой, руководящей автоматическим режимом работы без контроля персонала.

Простые модели стоят дешевле. Они требуют участия рабочего, который должен зафиксировать пилу так, чтобы она была под нужным углом заточки.

Видео:

Все дальнейшие операции также проводятся своими руками. Надо будет поворачивать пилу вокруг своей оси, подавать ее на шлифование и наблюдать за тем, сколько металла убирается с каждого зубца.

Оттого работать на простом станке лучше дома, когда нужно время от времени подтачивать затупившиеся резцы пилы.

Самое элементарное приспособление для заточки дисков пилы включает в свою систему два главных узла. Эти узлы – двигатель, оснащенный кругом, и суппорт, куда помещается сама пила.

Кроме этого, станок имеет поворотный механизм, который меняет угол наклона пилящего полотна. Винт данной системы обеспечивает смещение пилы вдоль оси точащего круга.

Эта операция устанавливает нужное значение для угла заточки спереди.

Еще винт помогает установить в требуемом положении ограничитель, не позволяя кругу слишком глубоко входить в пространство между зубьями.

Процесс заточки пилы с дисками

Затачивать прямой зуб из твердого сплава по передней плоскости необходимо в строгой последовательности.

Пилу ставят на оправку, фиксируют на месте посредством гайки и втулки в виде конуса, а потом устанавливают точно горизонтально с помощью поворотного механизма.

Так угол скоса плоскости впереди получается равным нулю градусов.

Если вдруг станок не оснащен механизмом наклона со встроенной угловой шкалой, то нужный угол скоса передней плоскости выставляется стандартным маятниковым угломером.

При этом стоит проверить, горизонтально ли расположен станок.

Следующее важное действие – выравнивание дисковой пилы. Вращая винт станка, нужно обеспечить передвижение оправки и круга в горизонтальном направлении.

Затем надо установить требуемый передний угол для заточки.

С помощью проделанных действий пила должна оказаться в таком положении, когда площадь зуба впереди располагается вплотную к затачивающей плоскости круга.

Будет неправильным положение зуба слева. Единственно верный вариант – положение зуба с правой стороны.

Резец, с которого начался процесс заточки, можно отметить маркером, чтобы было проще ориентироваться.

Затем надо включить сам двигатель и приступить к заточке плоскости впереди. Это происходит путем соприкосновения зуба с кругом в несколько движений пилы вперед и обратно назад.

Видео:

Сколько будет совершено таких движений, зависит от того, как много нужно снять металла. Если его нужно сточить больше, то и прижатие зуба на диск должно осуществляться с большей силой.

Когда своими руками уже подточен первый зубец диска, необходимо остановить прикасание резцов к кругу. Пилу нужно провернуть вперед на один зубец и снова приступить к той же операции.

Схема действий повторяется до того момента, как сделает полной круг зубец, отмеченный маркером.

А заточка дисков с кривыми зубцами выполняется по-особенному. Если нужно подточить зубья, скошенные по передней плоскости, то действуют несколько иначе, нежели при затачивании прямых элементов.

Кривые резцы в отличие от прямых, надо затачивать так, чтобы пила при этом располагалась не по горизонтали, а с определенным уклоном. Этот угол должен соответствовать углу скоса плоскости спереди.

При определении угла наклона пилы с косыми зубьями, действуют посредством маятникового угломера.

Предварительно выставляют угол с положительным значением, например, +8 градусов. Только после этого можно затачивать каждый второй зубец.

Когда половину резцов подточили, меняют угол наклона на отрицательный, то есть устанавливают значение -8 градусов. И опять таким же образом проводят заточку каждого второго зубца.

rezhemmetall.ru

Заточка дисковых пил своими руками: правила, способы, поэтапная инструкция

Дисковая пила — один из важнейших инструментов при строительстве дома из бруса. По точности и чистоте распила она превосходит все остальные типы пил. Чтобы инструмент прослужил долго, необходимо знать, как правильно заточить дисковую пилу.

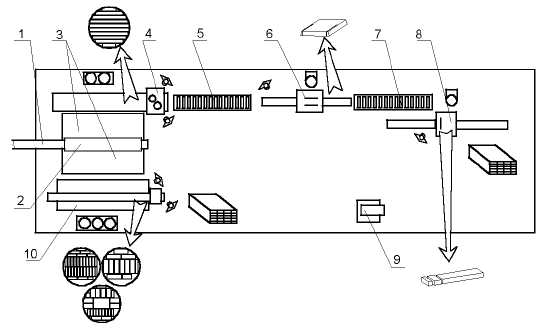

Заточка дисковых пил на универсальном заточном станке: 1. Бревнотаска. 2. Двусторонний сбрасыватель бревен. 3. Устройство поштучной выдачи бревен. 4. Горизонтально круглопильный станок СКД-1. 5. Рольганг для необрезной доски. 6. Кромкообрезной станок СОД-1. 7. Рольганг для обрезной доски. 8. Торцовочный станок СТ-1. 9. Заточной станок ЗС-780. 10. Лесопильный станок «Гризли».

Основной износ зубьев пилы припадает на ее верхнюю режущую кромку, которая в процессе работы может округлиться до 0,3 мм.

Что касается граней, то наиболее подвержена износу передняя, хотя при работе с массивными бревнами довольно быстро изнашиваются и боковые стороны.

Правила заточки и необходимые инструменты

Правильная заточка своими руками предполагает не только обеспечение достаточной остроты кромки, но и как можно большее количество заточек (до 30 раз). Поэтому резцы из твердых сплавов затачивают по обеим (передней и задней) плоскостям.

Агрегаты для заточки дисковых пил подбирают в зависимости от материала зубьев. Это могут быть круги из эльбора (для быстрорежущей стали), алмаза или зеленого карбида кремния (для твердосплавных резцов). Во избежание появления ржавчины при охлаждении деталей в воду добавляют электролиты (чаще всего кальцинированную соду) и мыло.

Углы заточки зубьев дисковой пилы: передний угол (γ), задний (α) и углы скоса передних и задних плоскостей (ε1 и ε2).

В самых простых станках все операции (вращение пилы, подача на шлифовку, проверка толщины металла) производятся вручную. Именно простые приборы используют для того, чтобы заточить пилу дома, где подобные операции проводятся довольно редко.

Примером простого станка может послужить система, состоящая из суппорта для установки затачиваемой детали и двигателя с кругом. При помощи механизма поворота изменяется наклон полотна, что необходимо при работе со скошенными зубьями. Винт обеспечивает смещение пилы по оси абразивного круга, таким образом устанавливается необходимое значение для угла заточки.

Чтобы заточить пилу самостоятельно, достаточно иметь следующие инструменты:

- тиски;

- напильник;

- деревянные бруски;

- маркер.

Вернуться к оглавлению

Поэтапная инструкция

- Дисковые пилы затачивают с изнаночной плоскости, обращенной к распиливаемой заготовке. При желании можно заточить пилу, предварительно вынув ее из станка, хотя это и необязательно.

- Если вы решили производить заточку в станке, то сперва следует отключить машину от сети, чтобы она случайно не запустилась. Закрепите диск в неподвижном состоянии, прижав к пиле с обеих сторон деревянные бруски.

- Маркером обозначьте резец, с которого начинаете заточку. Важно запомнить, сколько движений напильником вы сделали, поскольку все последующие резцы должны быть заточены точно так, как первый.

- Стремитесь сделать поверхность резцов как можно более гладкой. Оставшиеся зазубрины приведут к быстрому изнашиванию инструмента.

- По окончании работы воткните вилку станка в розетку и проверьте качество заточки, использовав для распилки ненужный брусок. Громкий шум и неровная работа свидетельствуют о том, что зубья имеют разную высоту. Коснитесь маркером резцов и поверните диск против часовой стрелки. Оставшаяся отметина позволит определить выступающие зубья, длину которых нужно будет уменьшить при помощи напильника.

Не допускайте чрезмерного затупления пилы. Допустимый радиус скругления резцов — 0,2 мм. Помимо значительно меньшей производительности при работе с затупленным инструментом, заточка такой пилы требует в разы больше времени, заточка пилы в терпимом состоянии. Степень изношенности легко определить как по внешнему виду резцов, так и по оставленному ими пропилу.

masterbrusa.ru