Зенкерование и развертывание отверстий: Зенкерование отверстий и развертывание отверстий

alexxlab | 03.10.2019 | 0 | Разное

Зенкерование отверстий и развертывание отверстий

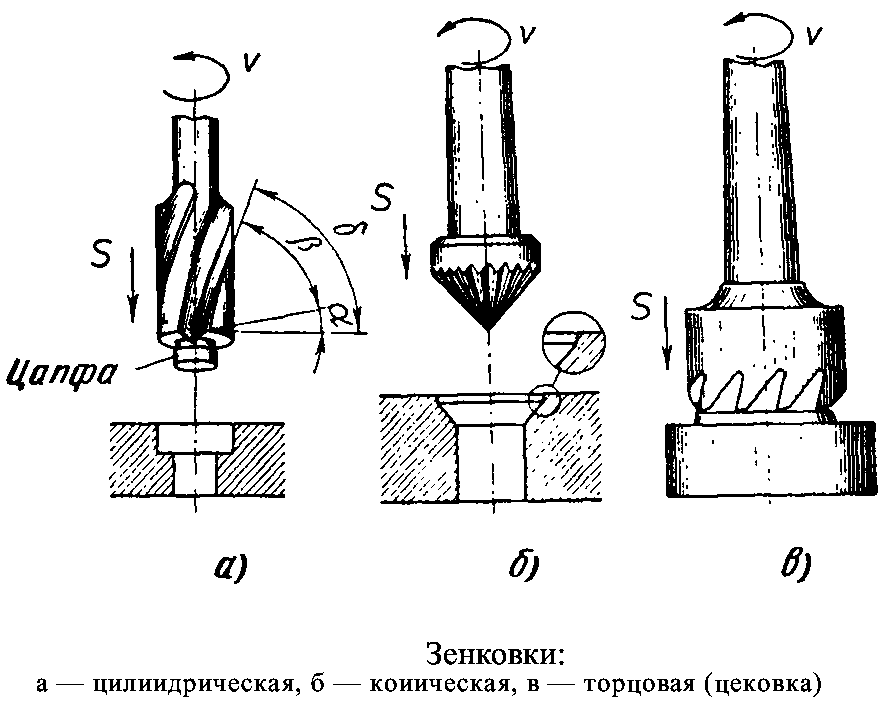

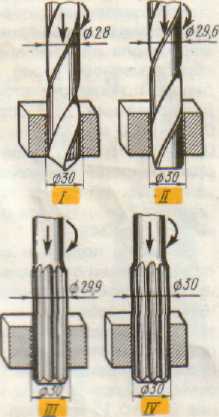

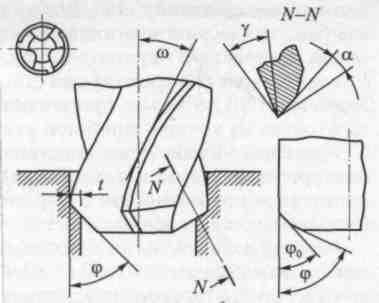

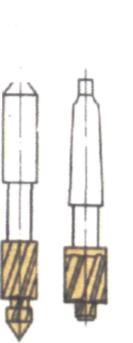

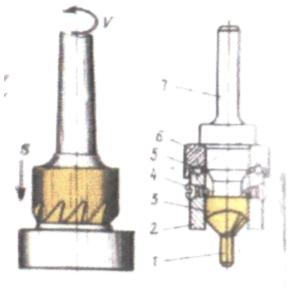

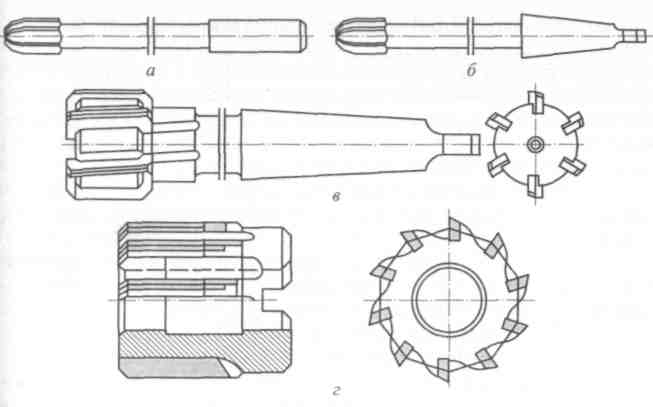

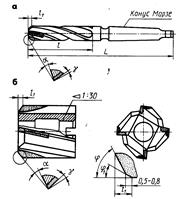

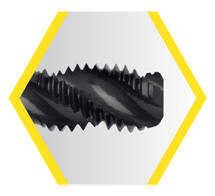

1. Назначение и инструменты. Зенкерование применяется для ‘чистовой обработки просверленных,’ литых или кованых отверстий с точностью За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами (рис. 86).По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

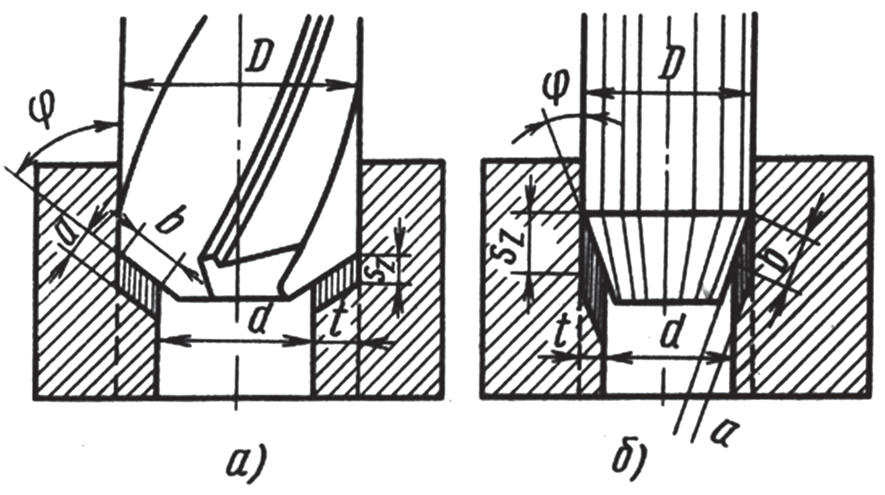

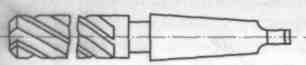

Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов. Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы а в пределах 8—10° создают затачиванием задних поверхностей зубьев на режущей части. Передние углы у получаются за счет винтовой формы стружечных канавок.

Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°.

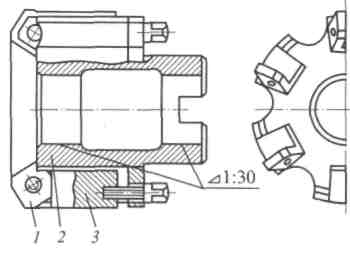

Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87).

Сборная конструкция зенкеров (рис. 86, в) позволяет многократно

восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса

3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1.

Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются

для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

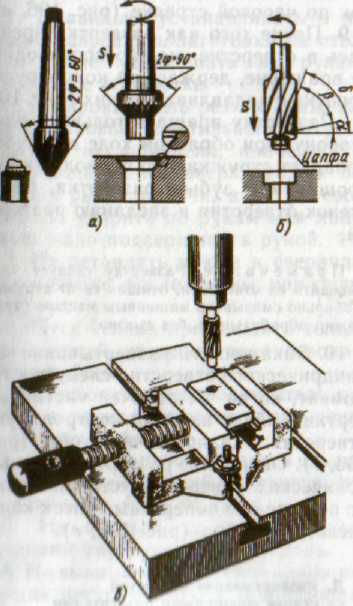

2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по

окончании обработки выводят из него до выключения станка.

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру.

3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия’. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы).

При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10).

Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют.

4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

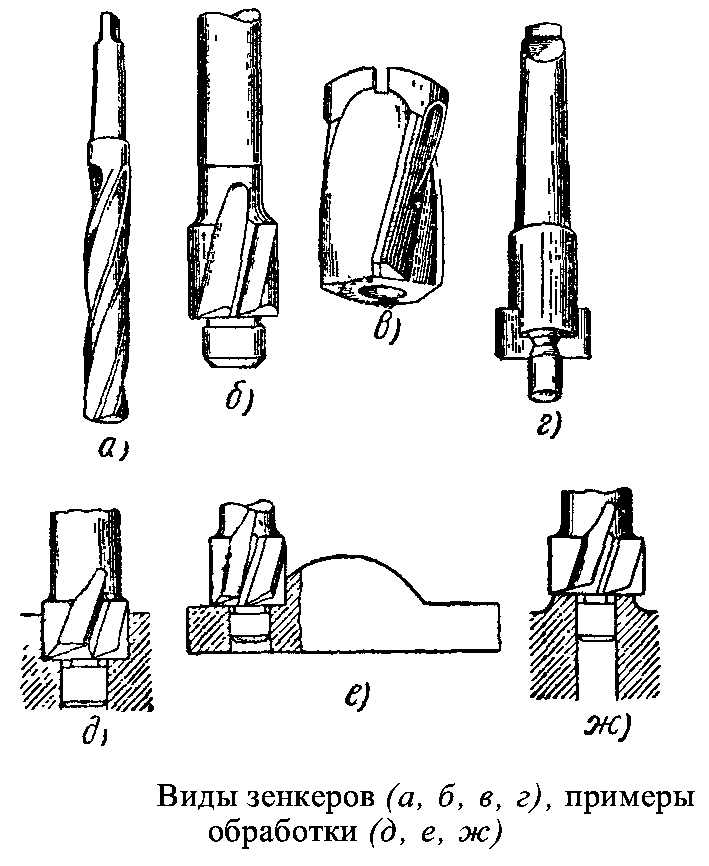

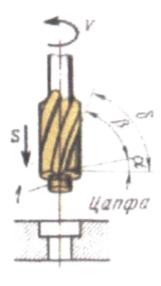

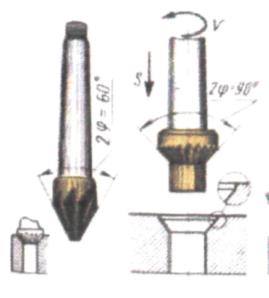

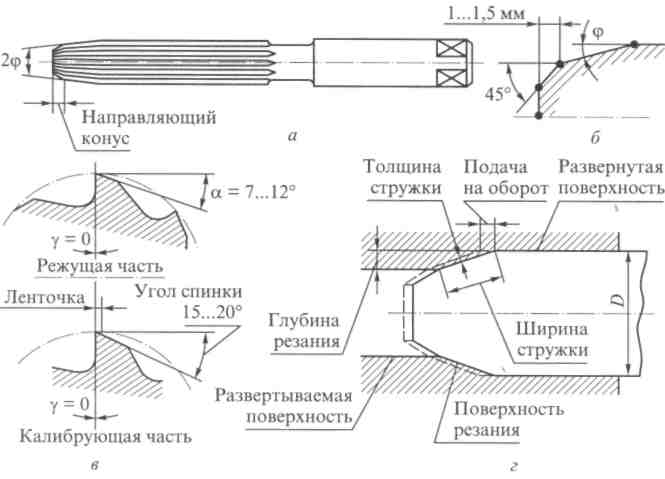

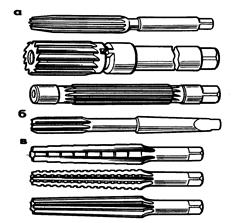

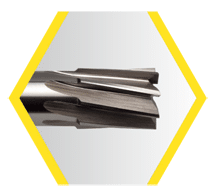

1. Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 2—3-го классов точности и 6—8-го классов чистоты после сверления (только при диаметре до 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис. 89, а) состоит из хвостовика шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую части и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане ф, величина которого зависит от назначения развертки. Для сквозных отверстий при обработке сталей и других пластичных металлов ф=15°, для хрупких металлов ф = 5°. У разверток для глухих отверстий ф = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

В связи с различным назначением главных и вспомогательных режущих кромок форма- заточки зубьев по длине различна. На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°.. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек.

Передний угол у у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки его рекомендуется делать отрицательным от —3 до —6°. Вследствие этого резание при развертывании напоминает скобление.

У разверток для сквозных отверстий на переднем торце выполняется фаска шириной 1,5—2,5 мм под углом 45°, которая предохраняет уголки зубьев от выкрашивания при входе в отверстие.

Для повышения чистоты обработки зубья разверток располагают по окружности неравномерно. Это объясняется тем, что в процессе резания всегда имеет место колебание нагрузки на зуб, вызванное неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся ко-

лебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев исключает указанное явление.

Развертки обычно имеют прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания с тем, чтобы развертка не затягивалась в отверстие.

В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го классов точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности.’

Рабочая часть разверток выполняется из быстрорежущей стали Р 18 или оснащается твердым сплавом для повышения стойкости.

На развертках маркируется номинальный диаметр, класс точности и марка материала.

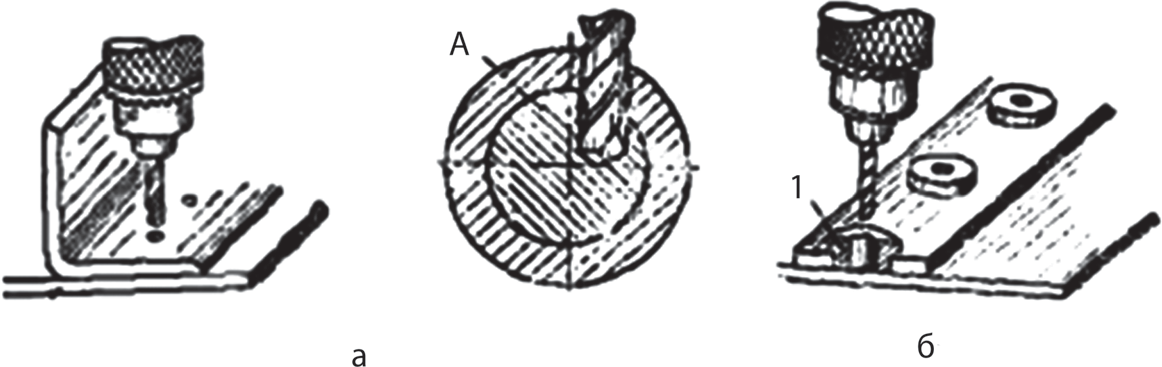

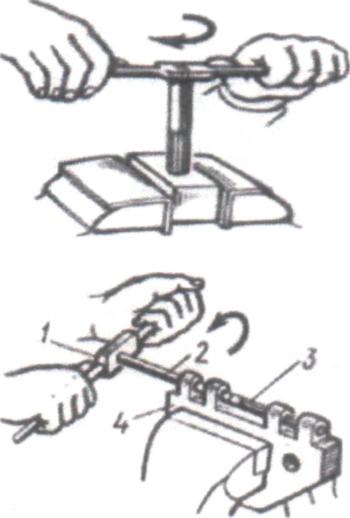

2. Приемы развертывания. Подготовка к развертыванию и его выполнение (рис. 90) осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки они имеют некоторые особенности.

1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью.

2. Припуск под развертывание оставляют небольшой, причем, чем он меньше, тем точность обработки выше. Для его выбора можно руководствоваться следующими данными, мм:

Диаметр отверстия До 5 5—20 20—30 30—50 50—80 80—100

Припуск на диаметр 0,1 0,2 0,25 0,3 0,35 0,4

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-

емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм.

4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия.

Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия.

5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска.

Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

Автор – nastia19071991

Зенкерование и развертывание отверстий

Операции механической обработки заготовок на токарных станках редко становятся финальными в технологическом процессе. Создание отверстий – это основной этап в получении необходимой формы детали. Но за ним, как правило, следует этап доработки. Отчасти это мероприятия чистовой коррекции, но иногда применяются и методы базового изменения параметров выполненного реза. К таким операциям относят зенкование и развертывание отверстий, в результате чего оператор получает оптимальную по характеристикам заготовку. Во-первых, подготовленное углубление обретает необходимые размеры, а во-вторых, его кромки и поверхности очищаются от лишних заусенцев и стружки.

Какие задачи решает зенкерование?

К процедуре зенкерования допускаются отверстия разного происхождения. Это могут быть литые, штампованные или просверленные ниши, над которыми в дальнейшем будет работать мастер по зенкерованию. В чем же заключается суть данной операции? У нее могут быть две цели. Как минимум будет обеспечена зачистка поверхностей отверстия. Это особенно важно в тех случаях, если предварительно выполняется грубое сверление и развертывание отверстий, кромки которых нуждаются в доработке. В зависимости от качества формирования отверстия может применяться получистовое или чистовое зенкерование. В результате меняется и степень сглаживания рабочих поверхностей. Еще более ответственна задача калибровки. В этом случае мастер не ограничивается зачисткой и корректирует параметры отверстия, например глубину и толщину. Потребность в таких действиях возникает, если изначально полученное отверстие не подходит по размерам к целевой шпильке, винту или другой крепежной детали. После зенкерования как раз выполняется нарезка резьбы в соответствии с размерами метиза.

Что представляет собой зенкер?

Это режущий инструмент, конструкция которого формируется функциональной обрабатывающей частью и хвостовиком-державкой. Внешне некоторые виды зенкера напоминают сверла, но они гораздо прочнее. И еще более важная разница заключается в наличии как минимум трех режущих кромок, обеспечивающих более эффективный съем лишней массы металла. Кстати, этим отличается и развертывание отверстий, для которого иногда требуется интенсивная ликвидация стружки с целью достижения более точной формы заготовки. Но у зенкера несколько режущих кромок также выступают в некотором роде стабилизатором инструмента. Этот аспект гарантирует обеспечение равномерности обработки кромок, что сказывается на точности выполнения операции. Впрочем, качество результата будет зависеть и от того, насколько правильно был выбран тип инструмента.

Разновидности зенкеров

Простейшие конические модели зенковок состоят из резчика и хвостовика. Угол конуса в рабочей части может варьироваться от 30 до 120 °. Более сложной вариацией инструмента является резчик с торцевыми зубцами. Количество зубьев в среднем составляет от 4 до 8. Соответственно, чем точнее требуется зенкерование, тем меньше должна быть поверхность резчика. Также существуют цилиндрические устройства, в которых предусмотрена направляющая цапфа. Она входит в формируемые отверстия, обеспечивая, таким образом, совпадение образованного цилиндрического углубления и оси отверстия. Это универсальная техника, при которой сверление, зенкерование и развертывание отверстий производятся инструментом единой формации. В итоге упрощается цикл формирования отверстия и повышается качество очистки прилегающих поверхностей. Почти все модели зенкеров изготавливаются из инструментальных легированных и углеродистых сталей.

Техника выполнения зенкерования

Обычно зенкерование выполняется на сверлильных станках. Так же как и сверла, зенкеры устанавливаются в соответствующих патронах или зажимных механизмах. Далее выходные части отверстий обрабатываются коническими зенковками. По этой технике формируются конусные углубления, подходящие для головок заклепок и потайных винтов. Углубления для болтов производятся таким же образом, но уже цилиндрическими зенковками. Данным инструментом также выполняют подрезку торцов, выборку углов и выступов. И зенкерование, и развертывание отверстий на станке контролируются оператором. В современных моделях пневматических и электрических станков допускается возможность обработки в полуавтоматическом и автоматическом режимах. Станки с программным управлением могут использовать аналогичные настройки обработки зенкерами для серийного обслуживания деталей.

Назначение операции развертывания

Операция развертывания во многом схожа с зенкерованием. Она также рассчитана на формирование оптимальных по размерам отверстий с возможностью коррекции формы. Но если зенкеры подготавливают отверстия для последующего использования заклепок и болтов, то развертывание позволяет получать точные калиброванные ниши для валов, плунжерных деталей и подшипников. Также развертывание отверстий позволяет минимизировать трение в обрабатываемой зоне и обеспечивать высокую плотность контакта между элементами. Эти задачи достигаются за счет сокращения шероховатости поверхностей отверстия.

Инструмент для развертывания

Развертки также представляют собой инструмент, напоминающий сверла. Рабочая часть в данном случае обеспечивается расположенными по окружности стержня зубьями. Помимо этого, существуют вспомогательные функциональные части резчика. Это заборная, калибрующая и цилиндрическая части. Непосредственную резку производит направляющий конус, края которого снимают припуск металла, но в то же время предохраняют вершину режущей кромки от забоин. И здесь можно выделить отдельные конструктивные части, различающие данную методику и зенкование. Зенкерование и развертывание отверстий сходятся в операциях резки, однако калибрующая часть развертки также выполняет функции направления и отвода стружки. Для этого предназначены специальные канавки, делающие инструмент более самостоятельным.

Машинные и ручные развертки

Развертывание может выполняться ручным и машинным способом, то есть на тех же станках. Инструмент, применяемый для ручных операций, отличается удлиненной рабочей частью. Диаметр обратного конуса в данном случае варьируется от 0,06 до 0,1 мм в среднем. Для сравнения, станочные развертки имеют толщину конуса от 0,05 до 0,3 мм. С помощью ручного развертывания можно получать отверстия диаметром от 3 до 60 мм. При этом степень точности будет невелика. Машинный инструмент ориентируется под определенные типоразмеры, зачастую по спецзаказам. Например, развертывание отверстий в деталях для строительных конструкций может выполняться в соответствии с техническими данными по конкретному проекту. К преимуществам такого способа относят высокую точность резки, качественную зачистку и отсутствие деформационного эффекта.

Выполнение развертывания

Машинное развертывание выполняется по тем же принципам, что и зенкование. Инструмент фиксируется в патроне, а затем направляется в обрабатываемую зону станком. Единственным отличием являются более высокие требования к охлаждению рабочей оснастки в процессе работы и смазке отверстий. В качестве смазывающего состава используют минеральное масло, скипидар и синтетические эмульсии. Иначе выполняется ручная обработка отверстий. Развертывание такого типа предполагает изначальную фиксацию заготовки в тисках. Далее в отверстие вставляется наконечник развертки и путем кручения воротка достигается результат. Причем вращать инструмент можно только в одном направлении – до формирования необходимых параметров изделия.

Заключение

Механическая обработка металлов постепенно уступает место технологичным лазерным и термическим методам. Также конкуренцию традиционным способам резки составляет гидроабразивная техника, отличающаяся высокой скоростью раскроя и точностью. Что на этом фоне могут предложить в качестве преимуществ зенковка, а также развертывание отверстий? В первую очередь это возможность ручной обработки без применения сложного оборудования в виде станков. Кроме того, в отличие от гидроабразивов и термических аппаратов, данные технологии не требуют подключения дополнительных расходных материалов. Поэтому можно говорить о преимуществах экономического, организационного и эргономического характера. Но качеством обработки и темпами производственного процесса, конечно, придется пожертвовать.

ТОП 10: |

⇐ ПредыдущаяСтр 7 из 10Следующая ⇒

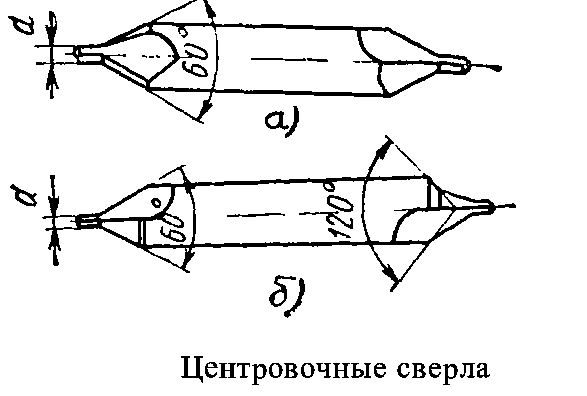

Для увеличения диаметра отверстия, полученного сверлением, литьем или штамповкой, а также для получения конических и цилиндрических углублений, зачистки торцовых поверхностей бобышек и ступиц применяют следующие технологические операции: зенкерование, зенкование и цекование (рис.9.1). Зенкерованием называется процесс обработки предварительно просверленных, штампованных, литых отверстий в целях придания им более правильной геометрической формы (устранение отклонения от круглости и других дефектов), достижения более высокой точности (9…11-го квалитетов) и снижения шероховатости поверхности до R

Зенкованием называется процесс обработки специальным инструментом- зенковками конических углублений и фасок под головки болтов, винтов, заклепок. В отличие от зенкеров зенковки имеют режущие зубья на торце иногда и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой углубления под головку винта. Крепление зенкеров и зенковок на сверлильных станках ничем не отличается от крепления сверл. Развертыванием называется процесс окончательной чистовой обработки отверстий, обеспечивающий высокую точность размеров и шероховатость поверхности в пределах Ra

Основные части и геометрические параметры ручной развертки приведены на рис. 9.19. Припуск под развертывание должен быть не более 0,05…0,1 мм на сторону. Больший припуск может привести к быстрому затуплению заборной части развертки, повышению шероховатости поверхности отверстия и снижению точности обработки.

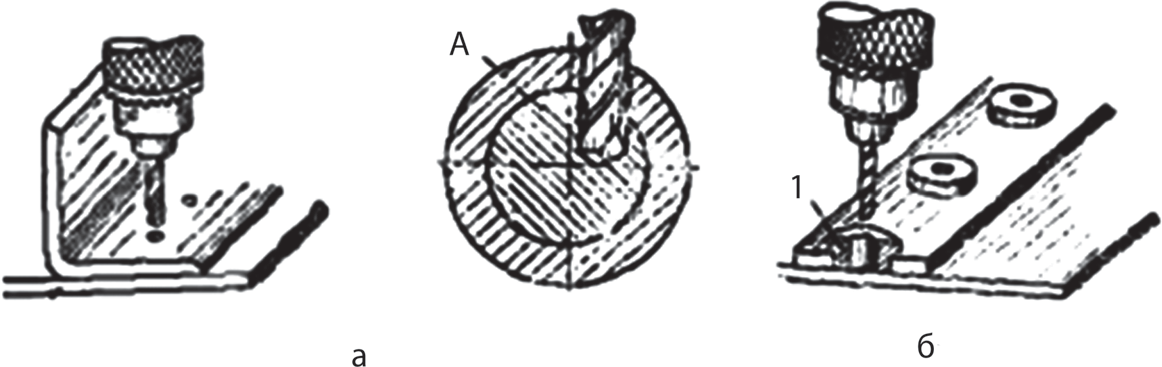

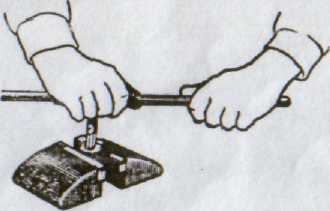

Упражнения по ручному развертыванию отверстий включают выполнение ряда приемов. Приступая к развертыванию, необходимо: выбрать требуемую по размеру развертку (проверить ее маркировку), убедиться в отсутствии забоин и выкрошенных мест на режущих кромках, закрепить заготовку в тисках или установить ее на верстаке (плите) в положении, удобном для работы, взять черновую развертку, смазать заборную часть минеральным маслом и вставить ее в отверстие без перекоса, проверить положение развертки угольником (90 0), надеть на квадрат хвостовика развертки вороток, слегка нажимая на развертку правой рукой вниз, левой рукой медленно вращать вороток по ходу часовой стрелки, периодически извлекая развертку из отверстия для очистки ее от стружки и смазывания, закончить развертывание тогда, когда ¾ рабочей части развертки выйдет из отверстия. При развертывании глубоких отверстий, расположенных в труднодоступных местах детали, необходимо применять специальные удлинители, надевающиеся на квадрат хвостовика развертки. В такой же последовательности производится окончательное (чистовое) развертывание. Вороток нужно вращать медленно, плавно и без рывков. Вращение развертки в обратном направлении недопустимо, так как оно может вызвать задиры на поверхности отверстия или поломку режущих кромок развертки. Приемы развертывания ручными развертками показаны на рис.9.20, а…в. Упражнения по машинному развертыванию производят на сверлильных станках так же, как и сверление. Развертывание лучше выполнять сразу после сверления и зенкерования при одной установке заготовки в тисках или приспособлении. Развертку закрепляют с помощью патрона или переходных втулок в конусе шпинделя станка. В ряде случаев для обеспечения более точного совпадения осей развертки закрепляют в плавающих (качающихся) державках. Скорость резания (частота вращения шпинделя) при развертывании должно быть в 2…3 раза меньше, чем при сверлении сверлом такого же диаметра. Развертывание осуществляется с механической подачей, которая зависит от диаметра развертки, материал заготовки и принимается в пределах 0,5…2,0 мм/об. В качестве смазочно-охлаждающей жидкости применяют: при обработке стальных и бронзовых заготовок – раствор эмульсола, сульфофрезола, минеральное масло; при обработке чугуна и алюминиевых сплавов – керосин, скипидар; при обработке ковкого чугуна и латуни – раствор эмульсола. Упражнения по машинному зенкерованию, зенкованию и развертыванию могут быть в ряде случаев совмещены с выполнением упражнений по сверлению отверстий на сверлильных станках. Качество поверхности развернутого отверстия проверяют после тщательной протирки внешним осмотром «на свет» для обнаружения задиров, огранки, следов дробления. Точность отверстия определяют в зависимости от его размера и требуемого квалитета точности калибрами-пробками, индикаторными нутромерами, а отверстий диаметром более 50мм – микрометрическими нутромерами. Правила техники безопасности при развертывании, зенкеровании и зенковании те же, что и при сверлении.

|

Сверление, зенкерование, развертывание

Содержание страницы

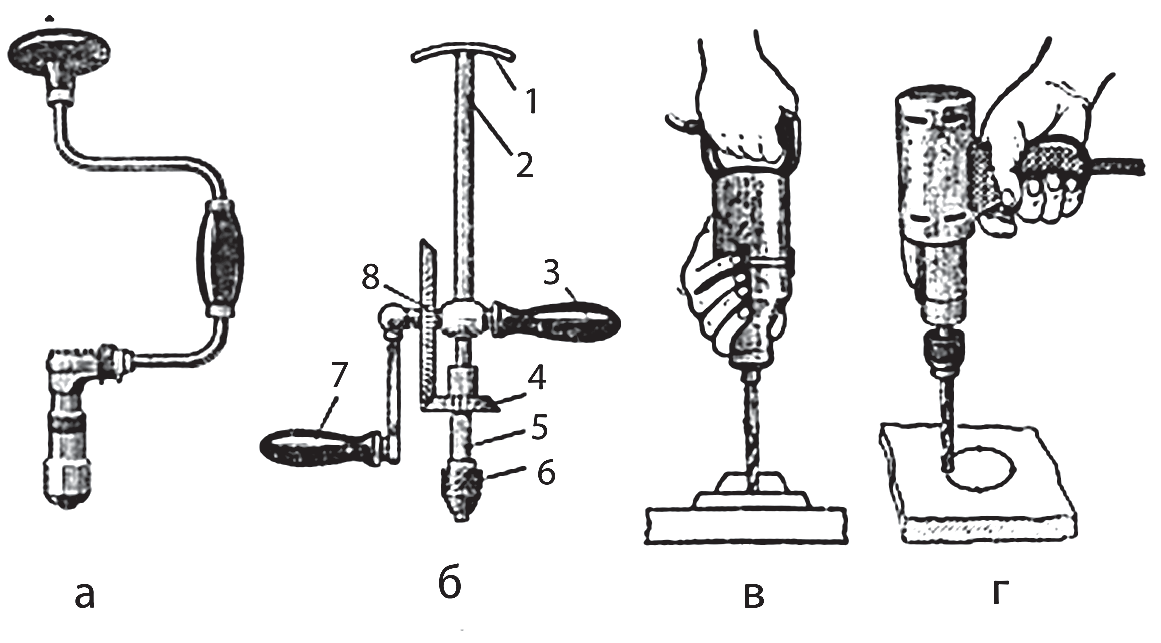

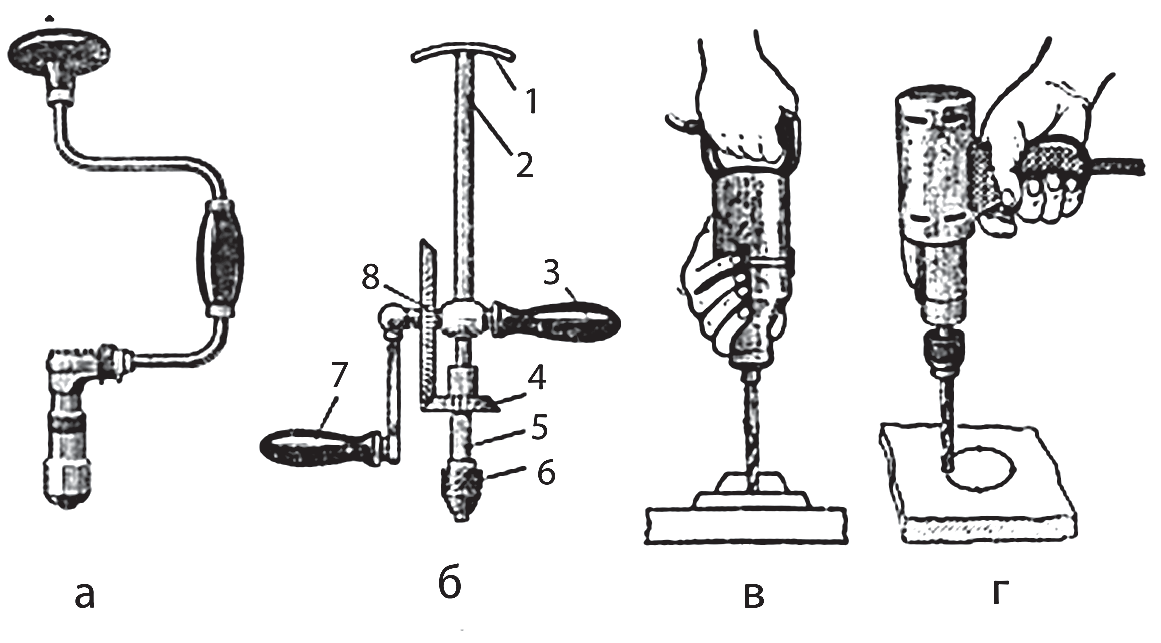

Сверление является одной из часто выполняющихся операций при сборочных и слесарно-ремонтных работах. Для этого используют ручные, пневматические и электрические дрели, трещотки, сверлильные головки с приводом от гибкого вала, а также сверлильные станки, если позволяют условия для их использования. Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Коловорот (рис. 1, а) применяют для сверления мелких отверстий в дереве, фибре и мягких металлах, а также для отвинчивания и завинчивания шурупов и винтов, гаек, притирки клапанов.

Коловорот состоит он из изогнутого стального стержня, на верхнем конце которого имеется свободно вращающаяся упорная шляпка, а на нижнем конце укреплен патрон. На колене посажена свободно вращающаяся деревянная ручка. При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

Рис. 1. Устройства для сверления: а — коловорот; б — ручная дрель для отверстий до 8 мм; в — электродрель для отверстий от 10 до 20 мм; г — электродрель пистолетного типа для отверстий до 8-10 мм

Ручная дрель с конической передачей. Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Электрические сверлильные машины. Эти электрические дрели питаются постоянным или переменным током нормальной частоты и переменным током повышенной частоты (высокочастотные дрели). Электрические машины выпускают трех типов: тяжелого (для отверстий диаметром 20–32 мм), среднего (для отверстий диаметром 10-20 мм) и легкого (для отверстий диаметром до 8–10 мм). Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Пневматические дрели. В заводских условиях находят применение пневматические сверлильные машины (пневматические дрели). Пневматические дрели по своим возможностям и по форме (эргономике) исполнения во многом совпадают с ручными электрическими машинами (рис. 1, г).

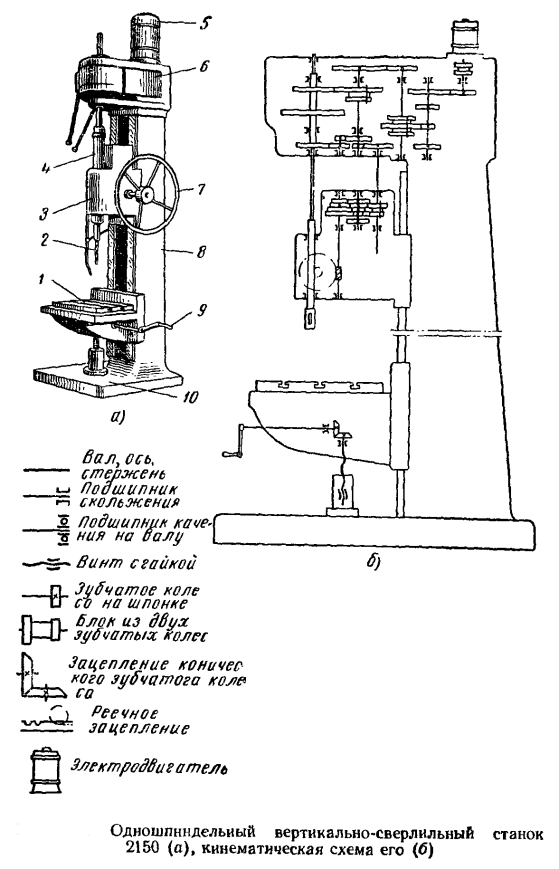

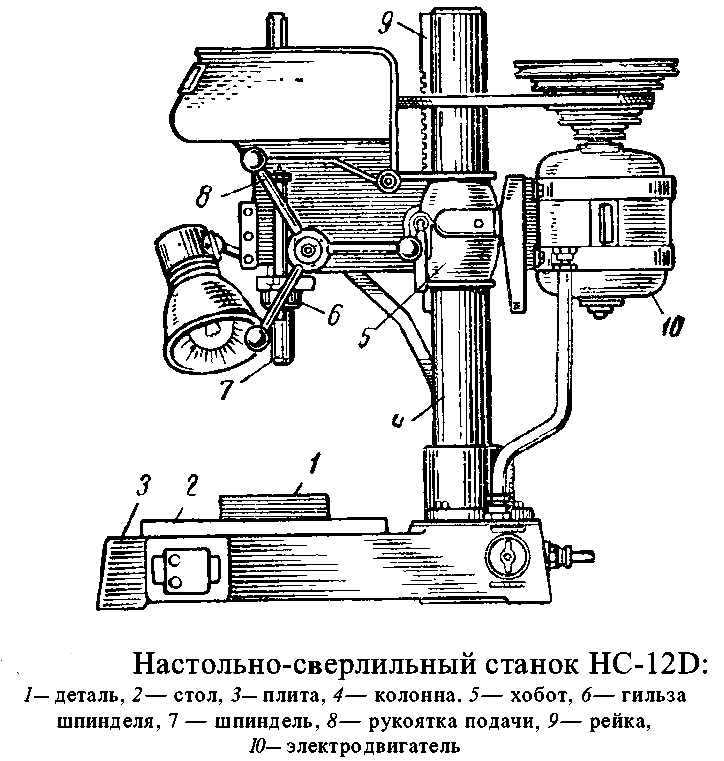

Ремонтные работы в зависимости от трудоемкости могут выполняться на сверлильных станках (в основном при изготовлении деталей при ремонте). Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

1. Сверление и рассверливание

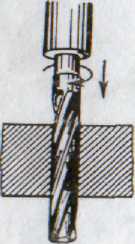

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

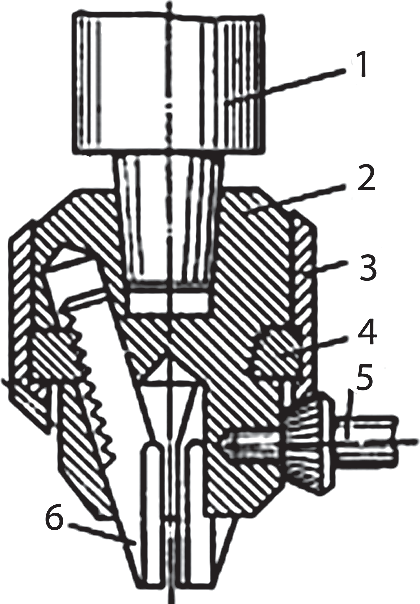

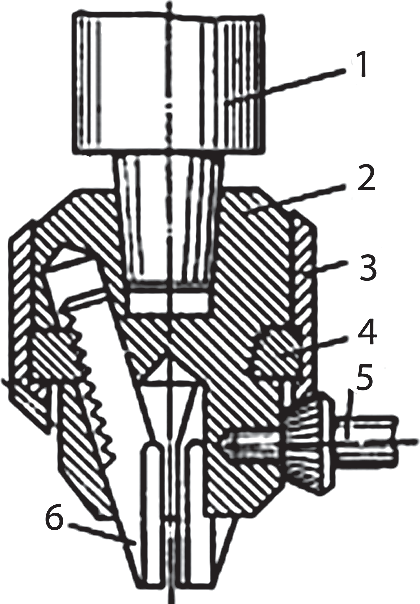

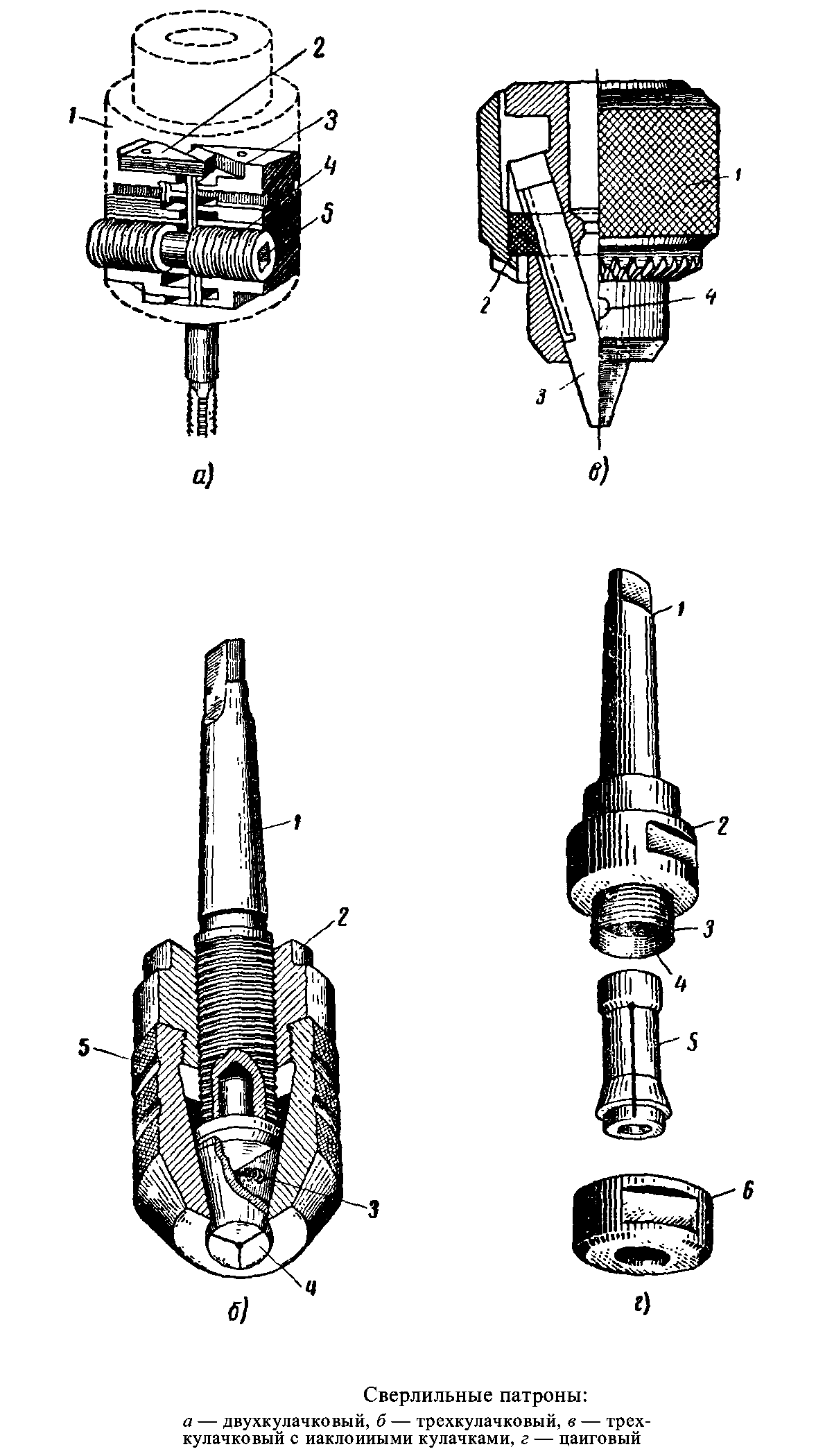

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Рис. 2. Сверлильный кулачковый патрон

2. Технология и приемы сверления

Перед началом сверления дрелью сверло приводится во вращение. Сверло плавно (без удара) подводят к закрепленной заготовке и производят совмещение сверла с накерненным центром отверстия и сверлят на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Для того, чтобы сверло не сместилось, рекомендуют произвести предварительно сверловку заготовки сверлом небольшого диаметра 2–5 мм. Благодаря этому при окончательном рассверлении отверстия поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси отверстия на заготовке при окончательном сверлении.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4–1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

При сверлении напроход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных, если режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки.

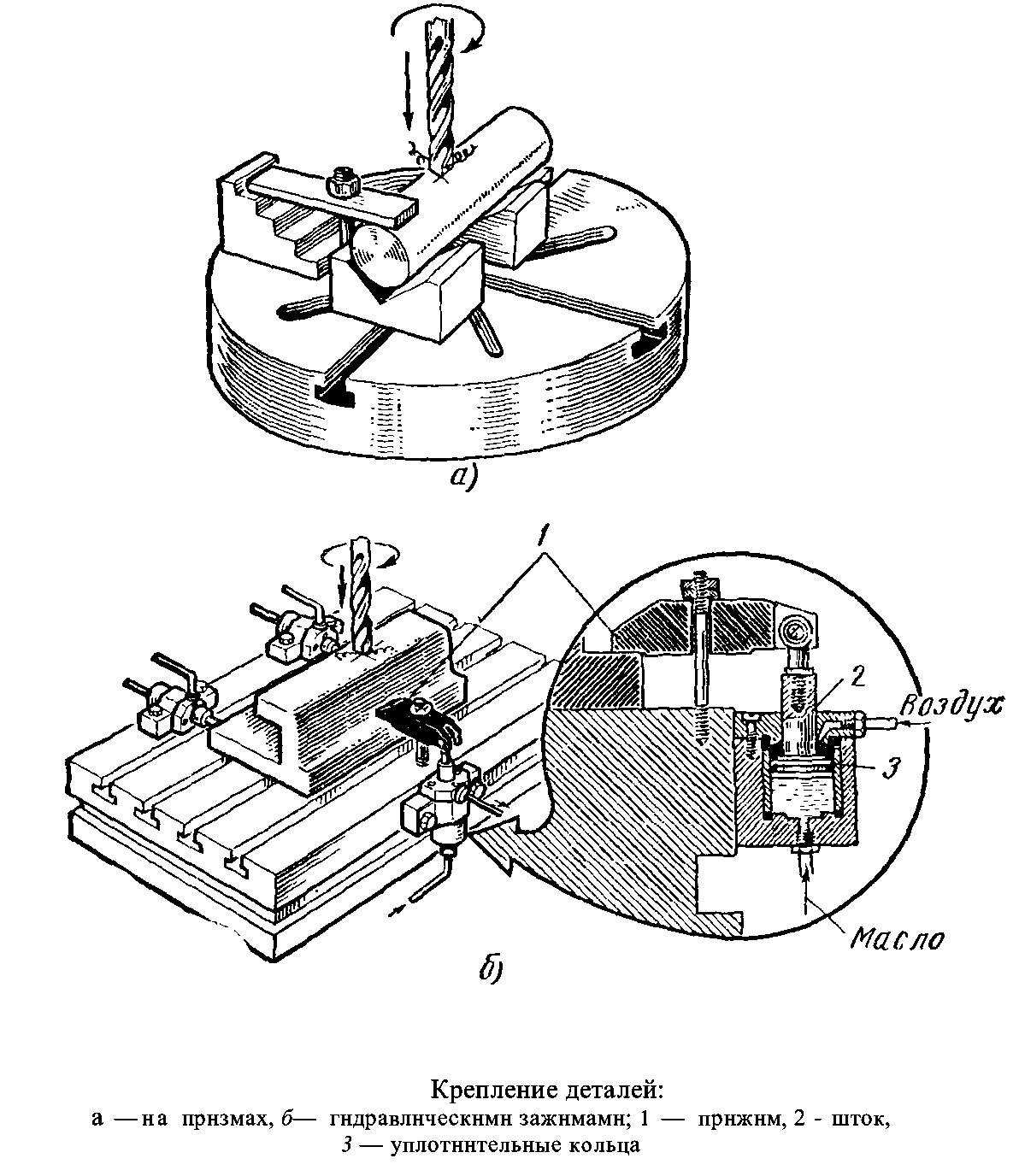

Установка и закрепление заготовок на столе сверлильного станка могут быть выполнены по-разному. Это зависит от размеров, конфигурации и массы заготовки, а также от диаметра обрабатываемого отверстия и др.

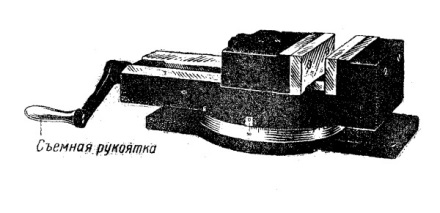

Мелкие детали при сверлении в них отверстий диаметром до 10 мм обычно закрепляют в ручных тисках или удерживают от проворота плоскогубцами. При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

Заготовки, не помещающиеся между губками тисков, закрепляют прижимными планками к поверхности стола или приспособления.

При обработке сквозных отверстий необходимо учитывать возможность выхода режущего инструмента из отверстия без повреждения поверхности стола или приспособления, или самого инструмента.

При сверлении ось сверла должна быть перпендикулярна к поверхности, на которой сверлят отверстие. Если это не обеспечено, то ось отверстия будет расположена косо и возможна поломка сверла.

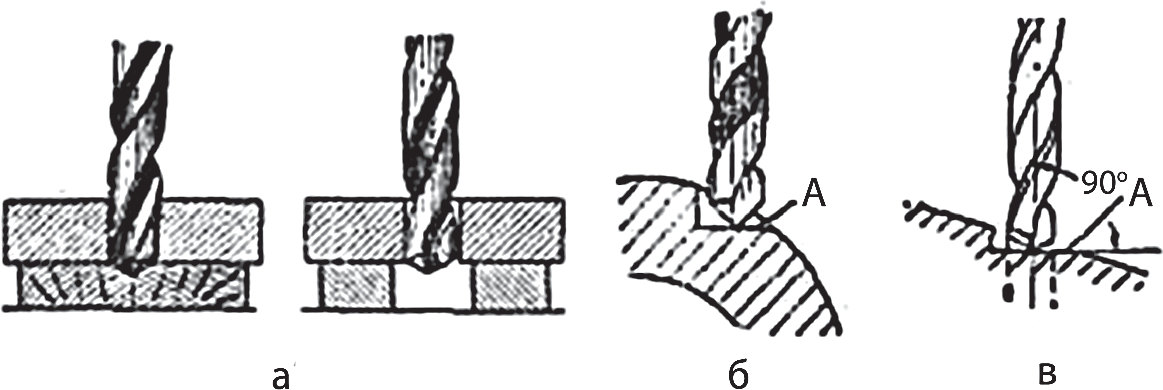

Перед началом работы стол станка и опорные поверхности приспособлений нужно очищать от стружки и других посторонних предметов.

Под деталь при сверлении сквозных отверстий (рис. 3, а) следует подкладывать деревянную подкладку, а для точных деталей — стальное кольцо или плитку с отверстием для прохода сверла.

Рис. 3. Сверление отверстий насквозь (а), на цилиндрической (б) и наклонной поверхностях (в)

При сверлении отверстий на цилиндрической или наклонной поверхности так, как это показано (рис. 3, б, в), необходимо предварительно подготовить площадку А. Эту площадку можно выполнить фрезерованием или засверловкой перпендикулярно к поверхности и лишь после этого сверлить отверстие. Различают сверление по разметке и сверление по кондуктору.

Сверление по разметке. Центр отверстия накернивают кернером с углом заострения, примерно равным углу при вершине сверла. Обрабатываемую заготовку закрепляют так, чтобы центр отверстия и вершина сверла совпадали.

Вначале при небольшой ручной подаче просверливают отверстие на глубину, равную примерно 1/4 диаметра сверла, и затем осматривают полученную окружность. Если полученная окружность не сместилась относительно центра разметки, то сверление продолжают. Если же центр сверления сместился, то слесарным канавочником с полукруглым лезвием прорубают канавку от центра сверления в сторону, куда нужно сместить центр сверла. После этого вновь накернивают в прорубленной канавке смещенный центр отверстия и начинают сверление. При сверлении глубоких отверстий спиральным сверлом следует периодически, не останавливая станка, выводить сверло из отверстия и удалять стружку из канавок.

При сверлении необходимо охлаждать стальное сверло. Для этого достаточно окунать сверло малого диаметра в охлаждающую жидкость, когда его выводят из отверстия для освобождения от стружки. При сверлении отверстий большого диаметра охлаждающую жидкость подают в зону сверления.

Точность сверления можно повысить примерно на 50%, если сначала просверлить отверстие сверлом меньшего диаметра, а затем — сверлом требуемого диаметра. При втором сверлении давление подачи уменьшается на 70–80%.

В конце сверления сквозного отверстия во избежание поломки и заедания сверла следует выключить автоматическую подачу и вручную аккуратно закончить сверление. Прежде чем остановить станок, необходимо вывести сверло из отверстия. Сверление по сопрягаемой детали или по кондуктору. По разметке сверлят отверстие только в одной детали. Затем через просверленные отверстия размечают и затем накернивают отверстия в другой сопрягаемой детали, как по шаблону, либо непосредственно просверливают отверстия в другой сопрягаемой детали.

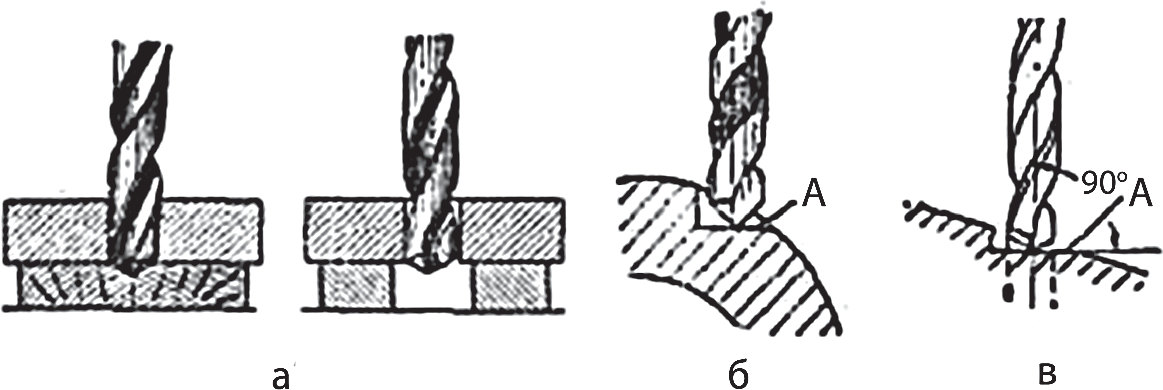

Если необходимо просверлить в цилиндрической детали отверстие, смещенное относительно центра детали, то предварительно во втулке, которая плотно сидит на валу, сверлят смещенное на нужную величину А отверстие (рис. 4, а). Затем в нужном положении закрепляют вал со втулкой и через предварительно подготовленное отверстие во втулке, как по шаблону, производят сверление отверстия в валу.

Рис. 4. Сверление отверстий по шаблону (а) и по кондуктору (б)

В кондукторе (рис. 4, б) заранее расточены отверстия точно на таком расстоянии, на каком они должны быть расположены в детали. В эти отверстия кондуктора вставлены стальные закаленные кондукторные втулки 1 с внутренним диаметром, равным диаметру сверла.

После наложения (закрепления) кондуктора на детали сверло пропускают последовательно через каждую кондукторную втулку и сверлят отверстия.

Этот способ обеспечивает более полное совпадение осей отверстий, чем при разметке.

Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные (рис. 5, а). Припуск под зенкерование (после сверления) равен 0,5–3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

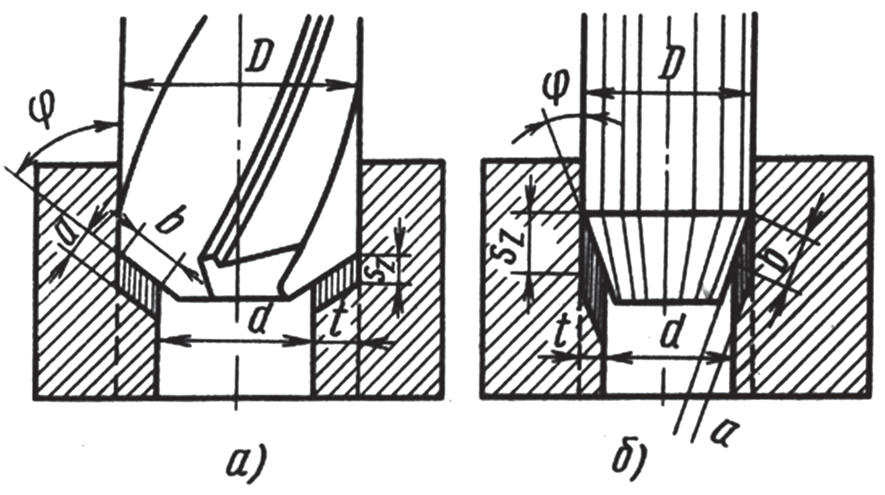

Рис. 5. Элементы резания при зенкеровании (а) и развертывании (б): а и b — толщина и ширина среза, S — подача, t — глубина резания

Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно его растачивают (резцом) до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (σв>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2–3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15–0,5мм для черновых разверток и 0,05–0,25 мм для чистовых разверток (рис. 5, б).

При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Просмотров: 1 210

«Сверление, зенкование, зенкерование и развертывание отверстий» — Студопедия

В работе слесаря по изготовлению, ремонту или сборке деталей механизмов и машин часто возникает необходимость получения в этих деталях самых различных отверстий. Для этого производят операции сверления, зенкования, зенкерования и развертывания отверстий.

Сущность данных операций заключается в том, что процесс резания (снятия слоя материала) осуществляется вращательным и поступательным движениями режущего инструмента (сверла, зенкера и т. д.) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных и т.д.).

Сверление — это один из видов получения и обработки отверстий резанием с помощью специального инструмента — сверла.

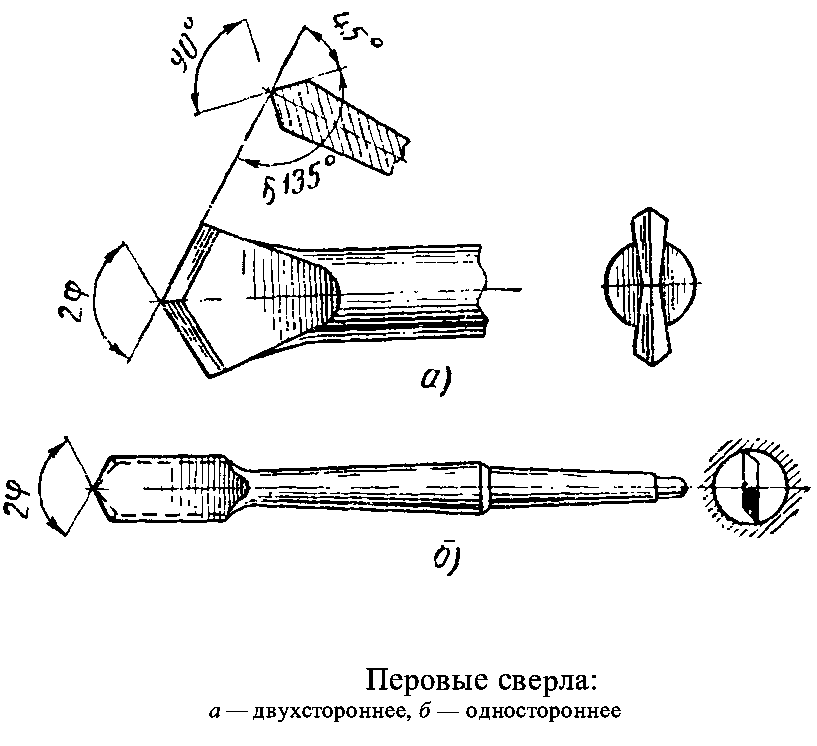

Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл.

На направляющей части расположены 2 винтовые канавки, по которым отводится стружка в процессе сверления. Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Узкие полосочки на цилиндрической части сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25–0,5 мм выполняются без ленточек).

Режущую частьсверла образуют 2 кромки, расположенные под определенным углом друг к другу (угол при вершине). Величина угла зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116–118°.

Хвостовикслужит для закрепления сверла в шпинделе станка или сверлильном патроне и может быть конической или цилиндрической формы. Конический хвостовик имеет на конце лапку, которая служит упором при выталкивании сверла из гнезда.

Шейкасверла соединяет рабочую часть и хвостовик и служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно проставляется марка сверла.

Изготавливаются сверла преимущественно из быстрорежущей стали или твердых спеченных сплавов марок ВК6, ВК8 и Т15К6. Из таких сплавов делается только рабочая (режущая) часть инструмента.

В процессе работы режущая кромка сверла притупляется, поэтому сверла периодически затачивают.

Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание — увеличение размера (диаметра) уже полученных отверстий. Перовые сверла являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий.

Особую группу сверл составляют центровочные сверла, предназначенные для обработки центровых отверстий. Они бывают простые, комбинированные, комбинированные с предохранительным конусом. Простые спиральные сверла отличаются от обычных спиральных сверл только меньшей длиной их рабочей части, так как ими производится сверление отверстий небольшой длины. Они применяются при обработке высокопрочных материалов, в то время как комбинированные сверла часто ломаются.

Зенкованием называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки.

Выполняется зенкование с помощью зенковок или сверлом большего диаметра;

Зенкерование — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами— зенкерами.

Зенкеры могут быть с режущими кромками на цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с режущими кромками, расположенными на торце (торцовые зенкеры). Для обеспечения целостности обрабатываемого отверстия и зенкера на торце зенкера иногда делают гладкую цилиндрическую направляющую часть.

Зенкерование может быть процессом окончательной обработки или подготовительным к развертыванию. В последнем случае при зенкеровании оставляют припуск на дальнейшую обработку.

Развертывание — это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий.

Инструмент для развертывания отверстий – развертка. Ручные развертки на своей хвостовой части имеют квадратный конец для вращениия их с помощью воротка. На машинных развертках хвостовик конусный.

Для обработки конических отверстий используют комплект конических разверток из трех штук: черновой (обдирочной), промежуточной и чистовой. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

При работе на сверлильных станках применяют различные приспособления для закрепления заготовок и режущего инструмента.

Машинные тиски — приспособление для закрепления заготовок разного профиля. Они могут иметь сменные губки для зажима деталей сложной формы.

Призмы служат для закрепления цилиндрических заготовок.

В сверлильных патронах закрепляют режущие инструменты с цилиндрическими хвостовиками.

С помощью переходных втулок устанавливают режущие инструменты, у которых размер конуса хвостовика меньше размера конуса шпинделя станка.

На сверлильных станках могут выполняться все основные операции по получению и обработке отверстий сверлением, зенкованием, зенкерованием и развертыванием.

Вертикально-сверлильные станки применяются для сверления отверстий диаметром до 75 мм. Они могут обеспечивать операции рассверливания, зенкерования, развертывания и нарезания резьбы.

Настольно-сверлильные станки используются для сверления в мелких деталях отверстий диаметром до 12 мм.

Техника безопасности при сверлении металла:

– Работай на исправном сверлильном станке (исправные защитные ограждения, заземление, надежность установки патрона на шпинделе станка).

– Надежно закрепи обрабатываемую деталь на столе сверлильного станка.

– Запрещается трогать вращающийся патрон станка.

– На время сверления одень головной убор, проследи, чтобы все пуговицы на одежде были застегнуты.

– Не держи руками заготовку во время сверления.

– В конце сверления ослабь подачу сверла.

– Опилки после сверления не убирай руками.

Сверление, развертывание зенкерование и зенкование при слесарных работах

Сверлением называют процесс образования отверстий в сплошном материале режущим инструментом — сверлом. Точность обработки не превышает 11…127го квалитетов и шероховатость поверхности Rz = 25…80 мкм. Сверлением получают отверстия под крепежные болты, шпильки, заклепки, а также отверстия, предназначенные для дальнейшей обработки: рассверливания, зенкерования, развертывания и нарезания резьбы. Различают сверление сквозных отверстий, глухих отверстий и рассверливание. В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

Сверление на станках выполняют, осмотрев и подготовив станок к пуску, проверив плавность хода гильзы шпинделя, перемещение рукоятки подъема, подачу охлаждающей жидкости, исправность местного освещения и наличие инструмента. Сверла, имеющие цилиндрический хвостовик, закрепляют в патроне. Конусный хвостовик патрона устанавливают в отверстие шпинделя сверлильного станка и проверяют его биение. Сверла с коническим хвостовиком размещают непосредственно в шпинделе станка. В тех случаях, когда конус хвостовика сверла меньше конуса в шпинделе, применяют переходные втулки. Установка сверл с коническим хвостовиком обеспечивает их лучшие центрирование и закрепление по сравнению с установкой сверл в патроне. Для съема патрона или сверла в выбивное отверстие шпинделя вставляют клин, легкие удары молотком наносят по концу клина. Деталь закрепляют в тисках.

При сверлении отверстий диаметром более 10 мм тиски крепят к столу болтами, головки которых закладывают в продольные канавки на столе станка.

Сверление выполняют, предварительно совместив ось сверла с центром отверстия. Перемещение сверла на требуемую глубину определяют по линейке, закрепленной на станке, либо по лимбу. Для обеспечения максимальной производительности, сохранения стойкости сверл и качества обработки выбирают режим резания, т.е. сочетание скорости резания и подачи. Зная диаметр сверла, материал, из которого оно сделано и марку материала заготовки, можно выбрать режимы резания. Режимы резания при сверлении приведены в табл. 4. Во время работы сверло сильно нагревается, вызывая притупление режущих кромок, поэтому рекомендуется применять смазочно-охлаждающие технологические средства (СОТС).

Для повышения производительности труда и точности сверления отверстий применяют специальные приспособления — кондукторы. Точность сверления обеспечивается направлением сверла через направляющие закаленные втулки, укрепленные в корпусе кондуктора. При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При глухом сверлении необходимо периодически выводить сверло из отверстия для удаления стружки из канавки сверла. При сверлении сквозных отверстий во избежание поломки сверла уменьшают подачу при его выходе. В процессе сверления пользуются ручной подачей. Сверление по разметке выполняют в два приема: пробное сверление, при котором сверлят небольшое углубление для контроля положения сверла, и окончательное по центру намеченного отверстия. Для получения отверстий диаметром более 20 мм предварительно сверлят отверстия сверлом меньшего диаметра и затем рассверливают его под размер сверлом большего диаметра. Разность диаметров первого и второго сверла составляет 10…15 мм.

Таблица 4. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель)1

| Подача | Диаметр сверла, м | ||||

| 6 | 8 | 10 | 12 | 14 | |

| 0,18 | 27,6/1465 | 31,2/1235 | 33,8/1075 | 31,7/840 | 38,7/880 |

| 0,20 | 25,6/1355 | 28,7/1145 | 31,4/1000 | 29,5/781 | 36,1/818 |

| 0,25 | 22,9/1215 | 25,6/1020 | 28,0/894 | 26,3/697 | 32,1/731 |

| 0,30 | 20,9/1110 | 23,4/935 | 25,6/815 | 24,0/636 | 29,4/667 |

1 При сверлении углеродистой конструкционной стали с σв = 650 МПа сверлом из стали Р18 и работе с охлаждением.

При сверлении деталь устанавливают так, чтобы верхняя поверхность с размеченным отверстием была горизонтальной, иначе при незначительном перекосе сверло смещается — его «уводит» в сторону. В случае эксцентрического расположения отверстия относительно разметки его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла, размечают центр отверстия и засверливают. Окончательное сверление проводят после определения правильного расположения отверстия.

Для обеспечения точности рассверливание отверстий осуществляют с одной установки. Для этого из шпинделя вынимают сверло меньшего диаметра и вставляют сверло, диаметр которого соответствует заданному.

Наиболее сложной операцией является сверление отверстий в цилиндрических деталях. Вал или трубу укладывают в призму и с помощью штангенрейсмаса выполняют разметку и накернивают центры отверстий. Призму и деталь закрепляют на столе станка, совмещают сверло с намеченным углублением на детали и выполняют сверление.

Сверление электрическими или пневматическими ручными машинами выполняют в такой последовательности. Размечают и накернивают места сверления, подбирают сверло необходимого диаметра, закрепляют его в патроне и устанавливают патрон в шпинделе сверлильной машины. Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Сверление ручной дрелью выполняют в тех случаях, когда необходимо просверлить отверстие малого диаметра в труднодоступном месте крупногабаритного оборудования. При сверлении ручной дрелью работающий должен одновременно удерживать дрель в определенном положении, осуществлять соответствующий нажим, направленный по оси просверливаемого отверстия, и вращением рукоятки приводить во вращение сверло. Порядок выполнения операции при сверлении ручной дрелью аналогичен сверлению электрическими машинами.

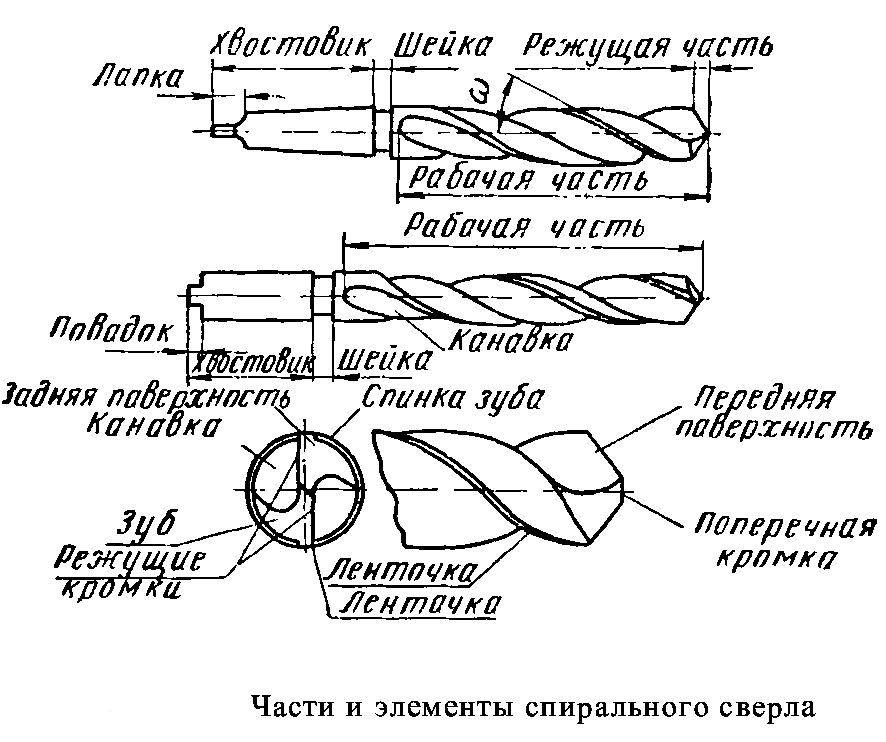

Высокие производительность и точность сверления отверстий обеспечиваются правильно заточенным сверлом (с одинаковыми по размеру и остроте режущими кромками, определенным углом при вершине сверла, симметрично расположенным относительно его оси). Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Заточку проводят с охлаждением, периодически погружая конец сверла в воду. После заточки задних поверхностей режущие кромки должны быть прямолинейными. По мере стачивания сверла образуется поперечная кромка, которую укорачивают подточкой. Подточку поперечной кромки применяют для сверл диаметром более 12 мм. Качество заточки сверл проверяют специальным шаблоном.

Развертывание отверстий применяют для получения точного по размеру и форме отверстия с шероховатостью поверхностей в пределах Rz = 1,25…0,16 мкм. Развертывание отверстий выполняют вручную, электро- и пневмосверлильными ручными машинами или на сверлильных станках развертками. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками, отверстия со шпоночным пазом — развертками со спиральными канавками, а отверстия под конические штифты — коническими развертками соответствующей конусности. Диаметр развертки подбирают по диаметру отверстия, а припуск под черновое и чистовое развертывание определяют в зависимости от его диаметра.

| Диаметр отверстия, мм | 7…6 | 6…18 | 18…30 30…50 |

| Припуск под развертывание, мм | |||

| черновое | 0,15 | 0,3 | 0,4 0,5 |

| чистовое | 0,05 | 0,10 | 0,2 0,25 |

В качестве СОТС при ручном развертывании отверстий в заготовках из стали применяют эмульсии и минеральное масло. В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

Периодически развертку извлекают из отверстия для очистки от стружки и смазочного материала. Черновое развертывание заканчивают, когда 3/4 рабочей части развертки войдет в отверстие. Черновую развертку выводят из отверстия (обратное вращение не допускается) и в отверстие вставляют чистовую развертку. Операцию повторяют в той же последовательности.

Развертывание конических отверстий выполняют черновой, промежуточной и чистовой развертками в той же последовательности, что и развертывание цилиндрических отверстий.

При развертывании отверстий машинными развертками, в зависимости от диаметра, материала развертки и марки материала заготовки, выбирают скорость резания и частоту вращения шпинделя (табл. 5).

Большие скорости резания следует применять при развертывании заготовок из нормализованных сталей, меньшие — при развертывании заготовок из вязких сталей. При чистовом развертывании на сверлильном станке скорость резания должна составлять 6…8 м/мин.

СОТС, применяемые при развертывании, приведены ниже.

Материал заготовки

Сталь:

конструкционная . . . . . РЗ-СОЖ; ЛЗ-СОЖ; МР-1; МР-4

инструментальная . . . . ЛЗ-СОЖ1; МР-1; МР-4

легированная . . . . . . . . МР-4

Чугун . . . . . . . . . . . . . . . Без охлаждения; керосин; ОСМ-1

Медь. . . . . . . . . . . . . . . . Эмульсия

Латунь . . . . . . . . . . . . . . Без охлаждения

Бронза . . . . . . . . . . . . . . Без охлаждения

Алюминий. . . . . . . . . . . . ЛЗ-СОЖ1; В-31

Отверстия развертывают с одной установки после окончания сверления. Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Таблица 5. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель), при черновом развертывании (углеродистая, конструкционная, хромистая и хромоникелевая стали с σв = 650 МПа; развертки из стали Р18; работа с охлаждением)

| Подача S, мм/мин | d = 5 мм; t = 0,05 мм | d = 10 мм; t = 0,075 мм | d = 15 мм; t = 0,1 мм |

| До 0,5 | 24,0/1528 | 21,6/686 | 17,4/371 |

| 0,6 | 21,3/1357 | 19,2/613 | 15,3/326 |

| 0,7 | 19,3/1223 | 17,4/553 | 14,1/299 |

| 0,8 | 17,6/1123 | 15,9/514 | 12,9/273 |

| 1,0 | — | 13,8/439 | 11,1/236 |

| 1,2 | — | 12,3/391 | 9,9/209 |

Калибрующая часть развертки ближе к шейке имеет обратный конус (0,04…0,6) для уменьшения трения о стенки отверстия. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Хвостовик ручной развертки имеет квадрат для установки воротка. Хвостовик машинных разверток диаметром до 10 мм выполняется цилиндрическим, других разверток — коническим с лапкой, как у сверл. Для черновой и чистовой обработки отверстий применяют комплект (набор) разверток, состоящий из двух-трех штук. Развертки изготовляют из тех же материалов, что и другие режущие инструменты для обработки отверстий.

Зенкерование — процесс обработки предварительно просверленных или полученных штамповкой либо литьем отверстий для получения правильной геометрической формы с точностью до 9–117го квалитетов и шероховатостью поверхности Rz = 1,25…2,5 мкм. Эта обработка может быть окончательной или промежуточной перед развертыванием.

Зенкерование выполняют на сверлильных станках специальными инструментами — зенкерами. Работа зенкера подобна работе сверла при рассверливании отверстия. Припуск на зенкерование зависит от диаметра отверстия.

| Диаметр отверстия, мм | 5…24 | 25…35 | 36…45 |

| Припуск, мм | 1,0 | 1,5 | 2,0 |

| Диаметр отверстия, мм | 46…55 | 56…65 | 66…75 |

| Припуск, мм | 2,5 | 3,0 | 3,5 |

По конструкции и оформлению режущих кромок зенкер отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси отверстия.

Цилиндрические зенкеры различных диаметров применяют для получения цилиндрических отверстий, а конические с углом конуса при вершине 60, 75, 90 и 120° — для конических углублений. Зенкеры имеют направляющую цапфу, которая входит в отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенкером.

Зная диаметр, материал, из которого изготовлен зенкер, и марку материала заготовки, можно выбрать режим резания (табл. 6).

Таблица 6. Скорость резания, м/мин (числитель), и частота вращения, мин–1 (знаменатель), зенкера1 (углеродистая конструкционная сталь с σв = 650 МПа; зенкеры из стали Р18; работа с охлаждением)

| Подача S, мм/мин | D = 15 мм, цельный зенкер | D = 20 мм, цельный зенкер | D = 25 мм, цельный зенкер | D = 25 мм, насадной зенкер |

| 0,2 | 41,6/883 | – | – | – |

| 0,3 | 34,0/721 | 38,0/604 | 29,7/378 | 26,5/337 |

| 0,4 | 29,4/624 | 32,1/510 | 25,7/327 | 22,9/292 |

| 0,5 | 29,3/558 | 28,7/456 | 23,0/292 | 20,5/261 |

| 0,6 | 24,0/510 | 26,2/417 | 21,0/267 | 18,7/238 |

| 0,7 | 22,2/472 | 24,2/386 | 19,4/247 | 17,3/221 |

| 0,8 | – | 22,7/361 | 18,2/231 | 16,2/206 |

| 0,9 | – | 21,4/340 | 17,1/218 | 15,3/195 |

| 1,0 | – | 20,3/323 | 16,2/207 | 14,5/185 |

| 1,2 | – | – | 14,8/189 | 13,2/168 |

1 Глубина резания t = 1 мм, в остальных случаях t = 1,5 мм.

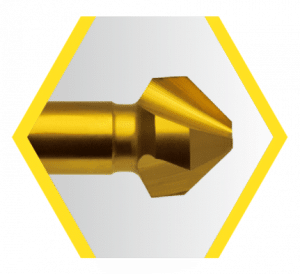

Зенкование — процесс обработки цилиндрических и конических углублений и фасок под головки болтов, винтов и заклепок в готовых отверстиях. Зенкование проводят на сверлильных станках с помощью зенковок или сверлом большего диаметра, чем диаметр отверстия. В отличие от зенкеров зенковки имеют режущие зубья на торце и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного углубления под головку винта.

По форме режущей части зенковки бывают цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для образования уступов в отверстиях. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок. Крепление зенковок и зенкеров на сверлильных станках не отличается от крепления сверл.

Просмотров: 968

План-конспект учебной практики на тему “Зенкерование, зенкование и развёртывание”

План конспект

Наименование: : Зенкерование, зенкование и развёртывание

Специальность: Слесарь по ремонту автомобиля, водитель автомобиля

дЦели:

Изучив данный элемент, Вы сможете:

Свободно ориентироваться в выборе инструмента и приспособлений для окончательной обработки отверстий.

Освоить приёмы работать на ручном и станочном оборудовании, производить заточку инструмента; выполнять зенкерование, зенкование и развёртывание.

Необходимое оборудование, материалы и средства.

Количество

Наименование / описание

6

Спиральные свёрла

1

Вертикально – сверлильный станок

0-6

Конусные переходные втулки

2

Кулачковые патроны

1

Ручные тиски

3

Зенковки

2

Цековки

4

Зенкера разного d

4

Развёртки наборы

Сопутствующие учебные элементы и пособия:

« Организация рабочего места слесаря»

« Плоскостная разметка»

« Слесарная обработка отверстий»

д

Зенкерование, зенкование и развёртывание

После выполнения отверстий в сплошном материале производится их обработка для увеличения размеров и снижение шероховатости поверхности, а так же обработка предварительно полученных отверстий (литьё, штамповка и пр).

При обработки отверстий различают три основных вида операции: сверление, зенкерование, развёртывание и их разновидности: рассверливание, зенкование, цекование.

Зенкерование.

Зенкерование – это операция, связанная с обработкой предварительно просверленных или любым другим методом полученные отверстия с целью придания им более правильной геометрической формы, а так же достижение более высокой, по сравнению со сверлением, точности (до 8 квалитета) и более низкой шероховатости (до Ra125).

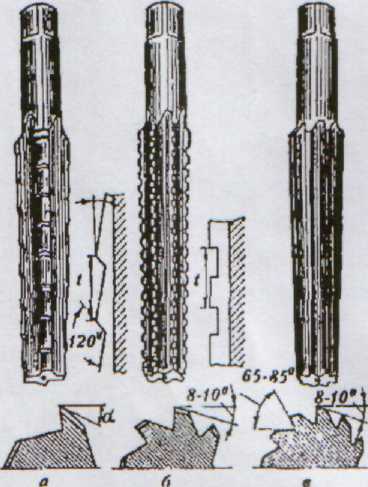

В отличие от сверла, зенкер имеет большее число режущих кромок (три или четыре), что даёт определённую точность в обработки отверстий.

По конструкции зенкер может иметь различное направление угла спирали – правое, левое, прямое. Изготовляют зенкер из быстрорежущей стали или оснащают пластинами из твёрдого сплава ВК6, ВК8, ВК6М, Т5К10, Т15К6. Пластины могут быть закреплены в зенкере при помощи гайки или клинового крепления, что позволяет много раз использовать корпус зенкера.

В качестве режущей части насадных зенкеров используется многогранные твёрдосплавные пластины. Крапление пластин в корпусе насадного зенкера осуществляется механическим путём.

д

Режущая пластина 1 закрепляется в корпусе 2 при помощи тяги 3, что позволяет произЗводить замену пластины непосредственно на станке. Для этого надо сместить тягу 3, повернуть пластину следующей гранью или заменить на новую, снова закрепить тягу и продолжать работу.

Геометрические параметры режущей части зенкеров выбирают в зависимости от условий обработки: главный угол в плане φ = 30 ÷ 60˚; передний угол γ = 3 ÷ 30˚, для зенкеров из быстрорежущей стали, для зенкеров с пластинами γ = 5 ÷ – 5˚, задний угол α = 8 ÷ 15˚.

Геометрические параметры режущей части зенкеров выбирают в зависимости от условий обработки: главный угол в плане φ = 30 ÷ 60˚; передний угол γ = 3 ÷ 30˚, для зенкеров из быстрорежущей стали, для зенкеров с пластинами γ = 5 ÷ – 5˚, задний угол α = 8 ÷ 15˚.

Насадной зенкер:

1 – режущие пластины

2 – корпус

3 – тяга

Для хрупких материалов передний угол равен нулю, а для твёрдосплавных развёрток он составляет от 0 до -5˚.

Ручные развёртки используют, как правило при обработки отверстий диаметром 3 ÷ 50 мм, в материалах не высокой твёрдости.

Машинные развёртки бывают цилиндрические и конические, насадные и цельные. Цельными развёртками обрабатываются отверстия от 3 до 100 мм, а насадными диаметрами от 25 до 300мм. И те и другие развёртки изготавливаются из быстрорежущей стали или оснащаются пластинами из твёрдого сплава.

Машинные развёртки бывают цилиндрические и конические, насадные и цельные. Цельными развёртками обрабатываются отверстия от 3 до 100 мм, а насадными диаметрами от 25 до 300мм. И те и другие развёртки изготавливаются из быстрорежущей стали или оснащаются пластинами из твёрдого сплава.

Цельный цилиндрический зенкер:

режущая часть

рабочая часть

направляющая (калибрующая) часть

шейка

хвостовик

лапка

д

д

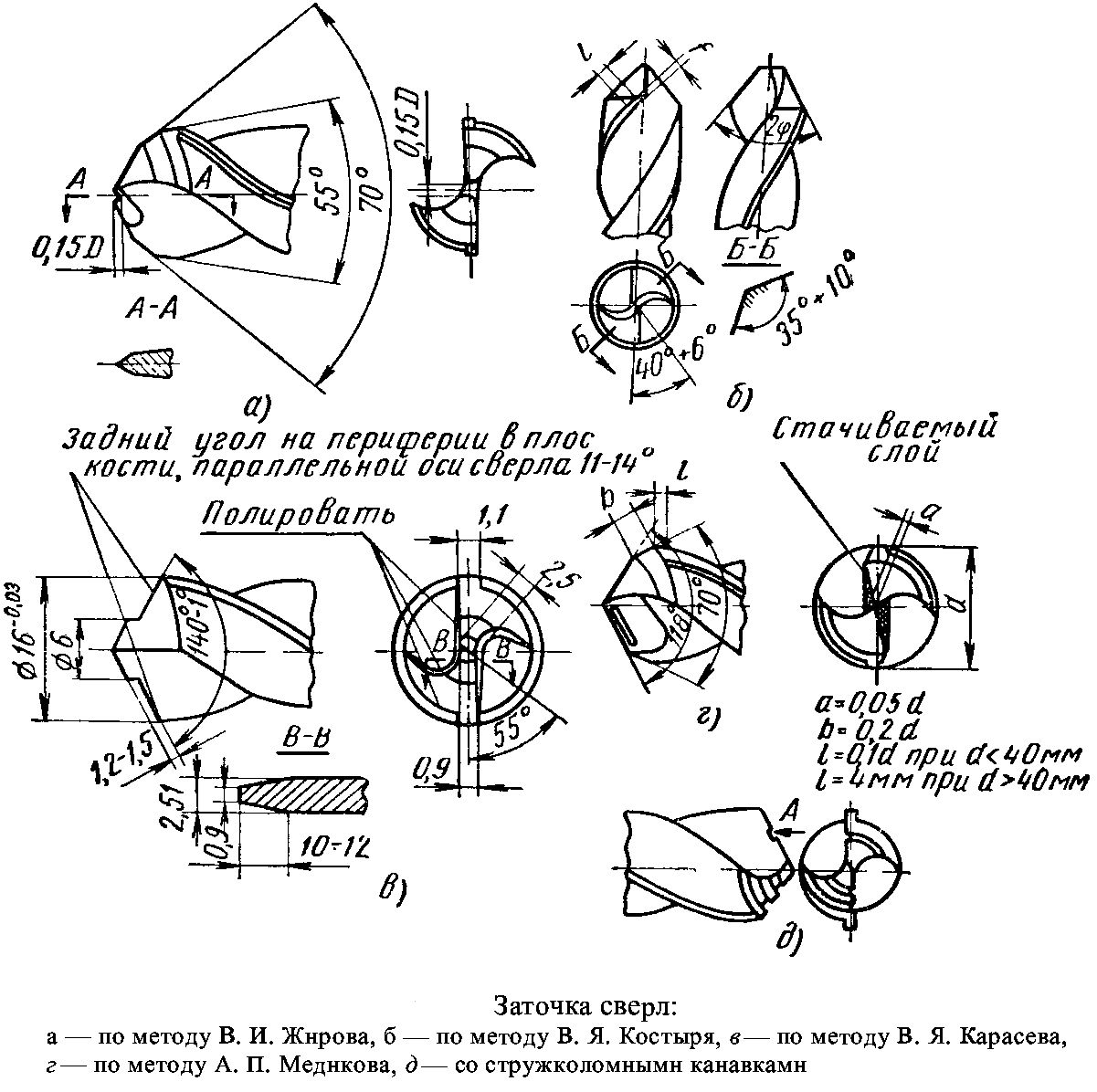

З енкер:

енкер:

а – конструкция; б – геометрические а)

параметры рабочей части;

ώ – угол наклона ленточки;

φ – плавный угол в плане;

φ0 – угол заборного конуса;

γ – передний угол;

α – задний угол;

t – глубина резания.

б)

Ручное сверление для зенкерования, зенкования и цекования не применяют, так как оно не даёт должной точности.

Зенкование – это обработка на вершине просверленных цилиндрических или конических углублений под головки винтов и заклёпок, а так же фасок. Выполняется эта операция при помощи специального инструмента – зенковок.

Цекование – зачистка торцов поверхностей при обработке бабышек под шайбы, гайки, стопорные кольца. Операция производится при помощи цековки, которую ставят на специальные оправки.

З

енковки:

енковки:

а – с постоянной направляющей

и цилиндрическим хвостовиком; а, б

б – со сменной направляющей

и коническим хвостовиком;

в – углы зенковки;

г – конические зенковки;

д – цековка;

е – поддержка с зенковкой

и вращающимся ограничителем;

в

1 – направляющая шпилька

2 – упор

3 – зенковка

4 – винты

5 – шарики

6 – втулка

7 – хвостовик

г, д

е

3. Развёртывание – операция по обработке ранее просверленных отверстий с высокой степенью точности (до 6 квалитета) и малой шероховатостью (до Ra 0,63).

Выполняется эта операция развёртками после зенкерования отверстия.

б

Развёртывание:

а – установка развёртки и воротка

б – развёртка с удлинителем

1 – вороток

2 – удлинитель

3 – развёртка

4 – деталь

Развёртки подразделяются на черновые и чистовые, ручные и машинные. Осуществляют обычно развёртывание на стационарных станках.

Для развёртывания конических отверстий применяют конические развертки.

Конструктивно развёртка для ручного развёртывания состоит из рабочей части, хвостовика и шейки. Рабочая часть конуса включает в себя режущую часть (заборный конус и направляющий конус, которые обеспечивают центрирование развёртки и отверстия) и калибрующая часть,

Обеспечивающую получение отверстия с заданной точностью и шероховатостью обработанной поверхности.

Развёртка:

а – конструкция развертки

б – конструкция заборной части

в – геометрические параметры режущей и калибрующей части

г – схема резания

φ – угол заборного конуса

2φ – угол при вершине

α – задний угол

γ – передний угол

D – диаметр развёртки

Режущая часть заборного конуса развёртки имеет угол при вершине 2φ. Для обработки вязких металлов он составляет 12 ÷ 15˚, для хрупких и твёрдых металлов от 3˚ до 5˚.

Твёрдосиловные развёртки имеют угол при вершине 30 ÷ 45˚.

Н аправляющий конус рабочей части развёртки, расположен под углом 45˚ к её оси. Задний угол α на режущей части составляет от 6˚ до 15˚, на калибрующей части этот угол обычно равен нулю, а передний угол γ = 0 ÷ 15.

аправляющий конус рабочей части развёртки, расположен под углом 45˚ к её оси. Задний угол α на режущей части составляет от 6˚ до 15˚, на калибрующей части этот угол обычно равен нулю, а передний угол γ = 0 ÷ 15.

Развёртки, оснащённые пластинами из твёрдого сплава:

а, б – цельные; в, г – насадные.

Для хрупких материалов передний угол равен нулю, а для твёрдоплавких развёрток он составляет от 0 до -5˚.

Ручные развёртки используются как правило при обработки отверстий диаметром 3 ÷ 5 мм, в материалах высокой твёрдости.

Машинные развёртки бывают цилиндрические и конические, насадные и цельные. Цельными развёртками обрабатываются отверстия от 3 до 100мм, а насадными диаметрами от 25 до 300мм. И тем и другие развёртки изготавливаются из высокорежущей стали или оснащаются пластинами из твёрдого сплава.

Практические работы.

Все практические работы связанны с обработкой отверстий, производить с учётом соблюдения правил работы на сверлильном оборудовании:

Сверление следует производить только на исправном оборудовании и правильно заточенным сверлом, при необходимости нужно произвести переточку или заправку сверла.

Необходимо прочно закрепить сверло с цилиндрическим хвостовиком в патроне. Торец сверла упереть в дно патрона а затем закрепить его, поочерёдно вставляя ключ во все гнёзда патрона

Для обеспечения прочного и безопасного крепления обрабатываемых деталей необходимо их надёжно закрепить на столе станка, тисках или тисочках, или призмах, используя разного вида прижимы, прихваты или кондукторы.

В местах сверления на детали нужно делать кернение глубиной 1 ÷1,5мм.

Сверление отверстий диаметром более 10мм выполняются в два приёма: в начале сверлом d = 5 ÷ 6мм, а затем сверлом нужного диаметра.

Необходимо правильно определить скорость резания и частоту вращения шпинделя.

При сверлении стальных деталей следует применять смазочно-охлаждающую жидкость. Чугунные детали надо сверлить насухо.

Запрещается наклоняться близко к месту сверления и сдувать стружки из-за её попадания в глаза.

У пражнение № 1

пражнение № 1

1. Зенковать отверстие под головку винта (заклёпки) с конической головкой .

Просверлить отверстие заданного диаметра. Остановить остаток, не снимая заготовку со стола, заменить сверло конусной зенковкой.

Зенковать отверстие до размера, указанного на чертеже, при ручной подачи и малой частоте вращения шпинделя (не более 100 об/мин.).

Отверстия до 5 … 6 мм можно зенковать сверлом большего диаметра.

2. Зенковать гнездо под цилиндрическую головку винта.

Просверлить отверстие сверлом, соответствующим диаметру направляющей (цапфы) зенковки.

Остановить станок, заменить сверло цилиндрической зенковкой соответствующего диаметра и проверить совпадение направляющей (цапфы) зенковки с отверстием.

Настроить станок на частоту вращения шпинделя n ≈ 60…80 об/мин.и выполнить зенкование, периодически меняя глубину гнезда. Зенковать при ручной подаче, применять эмульсию.

При необходимости рассверлить отверстие до размера, указанного на чертеже.

Упражнение № 2.

Зенкеровать отверстие по размерам, указанным на чертеже.

Просверлить отверстие сверлом с учётом припуска на зенкерование, выбираем по таблице:

Диаметр

зенкера, мм

5…24

25…35

36…45

46…55

56…65

Припуск

мм

1,0

1,5

2,0

2,5

3,0

Остановить станок и не снимая заготовку со стола, заменить сверло соответствующим цилиндрическим зенкером. Настроить станок для зенкерования

по режимам сверления, включить станок и зенкеровать отверстие насквозь при механической подачи.

Упражнение № 3.

Развернуть отверстие.

Просверлить отверстие с припуском на развёртывание, определяемым по таблице:

Снять деталь и закрепить её в тисках. Взять черновую развёртку соответствующего диаметра, смазать заборную часть минеральным маслом и вставить её в отверстие без перекоса. Надеть на хвостовик развёртки вороток. Качество поверхности отверстия проверить после тщательной протирки внешним осмотром «на свет». Недолжно быть царапин и задирав. Точность отверстия проверить калибрами:

цилиндрического – по проходному и непроходному концам калибра-пробки;

конического – по придельным рискам конического калибра и «на карандаш».

Диаметр

зенкера, мм

3…6

6…18

18…30

30…50

Припуск, мм

0,2

0,3

0,4

0,5

Слегка нажимая на развёртку ладонью правой руки. Левой рукой медленно вращать вороток по часовой стрелке, периодически извлекая развёртку из отверстия для её отчистки и смазывания. При развёртывании соблюдать следующие требования:

заканчивать развёртывание цилиндрических отверстий, когда ¾ рабочей часть части развёртки выйдет из отверстия;

окончание развёртывания отверстия коническими развёртками определять по положения контрольных рисок конического калибра;

развёртывание производить только движениями по часовой стрелки. Развернуть отверстие чистовой развёрткой таким же образом.

Проверка усвоения

Контрольные вопросы:

Как подразделяются зенковки по форме режущей части?

а) торцевые

б) конические

в) ромбические

г) цилиндрические

д) квадратные

Как подразделяют зенкеры по конструкции?

а) цельные

б) комбинированные

в) составные

г) насадные

Как подразделяются развёртки по конструкции?

а) коническая

б) ручная

в) ромбическая

г) машинная

д) комбинированная

Проверка усвоения

Контрольные вопросы:

Как подразделяются зенковки по форме режущей части?

а) торцевые

б) конические

в) ромбические

г) цилиндрические

д) квадратные

Как подразделяют зенкеры по конструкции?

а) цельные

б) комбинированные

в) составные

г) насадные

Как подразделяются развёртки по конструкции?

а) коническая

б) ручная

в) ромбическая

г) машинная

д) комбинированная

Инструмент для сверления отверстий с ЧПУ [Easy Guide]

Глава 2: Интерполированные отверстия (также известные как винтовая интерполяция, спиральное фрезерование и фрезерование отверстий)

Если вы уже давно работаете с ЧПУ, то наверняка видели спиральное фрезерование, интерполированные отверстия или фрезерование отверстий, как это еще называют. По сути, это когда концевая фреза следует по спирали или кругу, чтобы вырезать отверстие больше, чем концевая фреза.

Одно из больших преимуществ ЧПУ перед ручной обработкой – это возможность создавать отверстия почти произвольного размера с помощью концевой фрезы, которая следует по спиральной траектории.И это один из случаев, когда концевая фреза может выиграть у спирального сверла при выполнении отверстий. Спиральные сверла удаляют материал быстрее, чем концевые фрезы, при прочих равных условиях. Но у концевой фрезы есть три основных преимущества перед спиральным сверлом:

- Концевая фреза одного размера может обрабатывать почти бесконечное число диаметров отверстий при условии, что они того же размера или больше, чем концевая фреза. Это сэкономит смену инструмента, освободит слоты на устройстве смены инструмента и в целом будет эффективным. Сохраните спиральные сверла для работ с очень небольшим размером отверстий или с целой тонной отверстий одинакового размера.

- Концевая фреза может делать отверстия с плоским дном. Вы можете приобрести специальные спиральные сверла для отверстий с плоским дном, но, как правило, у винтовых сверл конец заострен, а дно не является плоским.

- Интерполяция отверстия занимает больше времени, но потребляет меньше энергии, чем спиральное сверление отверстия аналогичного размера. Другими словами, вы можете делать большие отверстия, на которые шпиндель вашего станка с ЧПУ не способен в противном случае, потому что он недостаточно мощный. Кроме того, концевые фрезы дешевле больших спиральных сверл.

Помимо возможности более быстрого удаления материала, еще одним преимуществом спирального сверла является то, что при правильном использовании положение и диаметр отверстия могут быть более точными, чем при интерполяции отверстия концевой фрезой.

О спиральной интерполяции нужно знать гораздо больше, поэтому мы подготовили еще несколько статей для более глубоких тем:

– Как программировать спиральную интерполяцию : переходит в сторону g-кода. Не хотите программировать? Попробуйте Conversational CNC для интерполированных отверстий .

– Когда проводить интерполяцию или использовать спиральное сверло. У нас есть две статьи, которые подробно расскажут, как определить, какой метод лучше: , часть 1, и , часть 2, .

– Убедитесь, что интерполированные отверстия имеют круглую форму. : Когда вам нужно соблюдать допуски, эта статья может помочь. Обязательно попробуйте эти советы, прежде чем переходить к использованию расточной головки!

– Оптимизация подачи и скорости для интерполированных отверстий.

Погружные концевые фрезы для выполнения отверстий

Прежде чем продолжить, несколько слов о врезных концевых фрезах.

Единственная веская причина проделать отверстие путем погружения концевой фрезы в том, что другого способа достичь желаемого результата нет. В целом спиральные сверла гораздо эффективнее делают отверстия. Но если вам нужно отверстие с квадратным дном или вы хотите сохранить смену инструмента, вам придется использовать концевую фрезу.

,Инновационные инструменты для удаления заусенцев и зенковки с помощью инструментов Gühring

- Navigator

- Контакт

- Поставщики

-

-

-

-

-

-

-

- Инструменты для сверления

-

-

- Фрезы

-

-

- Инструменты для нарезания резьбы

-

-

- 000

- 000

- 000

- 0003

9000

9000

-

-

- Инструменты для зенковки

-

-

- Пистолетные сверла

-

-

- Инструменты PCD / PCBN

0

0- 0004 3

-

- Системы зажима

-

- GE 100

-

-

- Линии специальных продуктов

-

-

-

- +

- АВИАЦИЯ

-

-

- АВТОМОБИЛЬНЫХ

-

-

- МАШИНОСТРОЕНИЯ

-

-

- РАБОТА & ОБСЛУЖИВАНИЕ

-

-

- ЭНЕРГИЯ ТЕХНОЛОГИЯ

-

-

- ОПТИКА И ТОЧНЫЙ ИНЖИНИРИНГ

-

-

- ПРИГОТОВЛЕНИЕ ИНСТРУМЕНТА И ФОРМ

-

-

- ELECTRYEC 30

- СЕРВИС

-

- УПРАВЛЕНИЕ ИНСТРУМЕНТАМИ

-

Центрирование, сверление, зенкование и зенкование, развертывание и нарезание резьбы на сверлильных станках. Курс: методы обработки материалов.

Транскрипция

1 Центрирование, сверление, зенкование и зенкование, расширение и нарезание резьбы на сверлильных машинах Курс: методы обработки материала.Примеры инструкций для практического профессионального обучения

2

3 Оглавление Центрирование, сверление, зенкование и зенкование, развертывание и нарезание резьбы на сверлильных станках Курс: методы обработки материала. Примеры инструкций для практического профессионального обучения … 1 Введение … 1 Пример инструкции 1.1. Распорка … 2 Пример инструкции 1.2. Gib … 4 Пример инструкции 1.3. Цилиндр … 6 Пример инструкции 1.4. Призматическая направляющая … 9 Пример инструкции 1.5. Стоп … 12 i

4 ii