Анодирование алюминия гост – ГОСТ 9.303-84 касательно анодирования алюминия.

alexxlab | 21.06.2019 | 0 | Вопросы и ответы

Что такое анодирование алюминия: назначение, технология

В настоящее время алюминий широко используется в различных целях благодаря своим характеристикам. Он очень легко поддается обработке, и при высокой прочности имеет сравнительно небольшой вес. Но у него есть существенный минус – легкое окисление, из-за чего металл теряет свою внешнюю привлекательность. Для избавления от этого недостатка используется технология анодирования.

Прежде чем разобраться в технологии, нужно разобраться, что такое анодированный алюминий. Во время процесса анодирования или же анодного оксидирования происходит появление оксидной пленки на поверхности образца за счет химического взаимодействия. При анодировании участок, подвергшийся окислению, не разрушается, а становится прочнее. За счет этого процесс похож на воронение.

Предназначение анодирования

Кислород является сильным природным окислителем, поэтому множество металлов реагирует с ним, образуя соответствующие оксиды. Но пленка природных оксидов зачастую очень тонкая и совсем не защищает металл. Благодаря анодировке эта пленка упрочняется, что позволяет защитить металл от разнообразных агрессивных воздействий внешней среды. Кроме этого, анодированный образец становится гораздо красивее, без дефектов поверхности, и его становится легче обрабатывать, например, красить.

Анодированный алюминий используется во многих областях промышленности, например, для изготовления лестниц, поручней, высокопрочной фурнитуры. Обработанный металл не оставляет следов на руках. Его используют для изготовления отражателей света, например, в прожекторах, а также для нагревательных рефлекторов.

Теплое анодирование

Одним из наиболее простых в исполнении процессов считается теплое анодное окисление. С его помощью можно окрасить поверхность металла. Но при простоте исполнения, у такой технологии есть существенный недостаток – получаемый алюминиевый профиль достаточно хрупок и может подвергаться коррозии. Более того, при ошибках в работе полученное покрытие может легко стираться даже при проведении по образцу рукой. Поэтому теплое анодирование чаще всего используют как основу для дальнейших манипуляций, например, покрытие этого профиля прочной эпоксидной краской.

Холодное анодирование

За счет высокой эффективности данный процесс стал очень популярным для выполнения в домашних условиях. Суть метода заключается в том, что слой со стороны металла увеличивается за счет растворения с внешней стороны. Отличительной чертой данной технологии является необходимость поддержания низкой температуры. Также есть недостаток – это отсутствие возможности использования органических красителей.

В целом процесс состоит из следующих этапов:

- подготовка и закрепление детали;

- анодирование;

- промывка;

- закрепление слоя посредством обработки.

Технология анодирования

На первом этапе необходимо приготовить алюминиевые ванные. Они могут быть пластиковые, но тогда изнутри ее нужно покрыть алюминиевой фольгой. Должна быть теплоизоляция во избежание нагрева реакционной смеси. Затем необходимо изготовить катод из свинцовых листов. Важно помнить, что площадь полученного катода должна быть в два раза больше, чем площадь поверхности обрабатываемой детали. На фото изображена алюминиевая ванная.

Подготовительный процесс

Прежде чем приступать к анодировке алюминия, необходимо тщательно очистить образец. На нем не должно быть никаких загрязнений. Поверхность обезжиривают и удаляют предыдущий слой металлического оксида, так как его наличие способно помешать равномерному образованию нового покрытия. После удаления всех загрязнений и шлифовки образец окунают в щелочной раствор для того, чтоб на поверхности образовались микропоры, которые увеличили бы плотность поверхности. Эта процедура похожа на травление.

Химическая обработка

В ванную помещают электролит, в качестве которого могут быть растворы как неорганических кислот, например, серной и хромовой, так и органических – щавелевой и сульфосалициловой. Чаще всего используют хромовую кислоту или щавелевую, особенно если необходимо получить окрашенное покрытие. Данные электролиты используются в производственных, хорошо оборудованных помещениях.В домашних условиях для обеспечения безопасности в качестве электролитов используют содовые растворы.

От состояния электролита напрямую зависит качество анодирования, из-за чего следует внимательно отнестись к его выбору и подготовке.

Закрепление

После процедуры анодного окисления на образце появляются поры различного диаметра, которые необходимо закрыть, чтобы добиться прочности. Для этого необходимо или опустить деталь в горячую пресную воду, обработать паром или поместить его в «холодный раствор».

Но если же изделие после анодировки было покрыто краской, то закреплять не нужно, так как краска закроет образовавшиеся поры.

Типичные ошибки при анодировании

Если не соблюдать все правила анодирования, то полученное покрытие не будет прочным к воздействию извне и держать краску. Кроме этого, необходимо соблюдать технику безопасности. Обязательно наличие защитной одежды, перчаток и очков.

Температура электролита

От температуры электролита зависит то, какой получится окраска детали. Если температура будет слишком низкой, то сопротивление электролита будет слишком высоким и для поддержания плотности тока трудно будет установить необходимое напряжение. Но устанавливать напряжение порядка 100 Вольт небезопасно в домашних условиях, поэтому лучше всего будет поддерживать правильную температуру – около -10°С. Если температура будет слишком высокой, то покрытие будет слабо держаться, и окрашивание будет мутного оттенка.

Анодная плотность

Процесс образования анодного покрытия идет довольно медленно. Если плотность будет слишком низкая, то слой будет хоть и относительно прочным, но мутно-белого цвета.

Оптимальной плотностью является 2-2,2 А на квадратный дециметр. Это обеспечит страховку в случае возможных ошибок. Не стоит увеличивать ток, так как на образце могут возникнуть дефекты. Увеличивать плотность тока можно только в случае, если электролит хорошо перемешивается и существует хороший отвод тепла от детали.

Катодная плотность

Катодную плотность тоже необходимо поддерживать в необходимых пределах, иначе деталь может повредиться, особенно если она больших размеров. Если размер катода будет слишком мал, то силовые линии тока будут распределяться неравномерно, и именно поэтому на детали могут появляться различные дефекты и пробоины. Поэтому используются катоды по размеру в два раза больше, чем поверхностная площадь образца.

Контакт детали с подвеской

Для достижения нужной силы тока деталь должна хорошо контактировать с подвеской. Иногда рекомендуется обматывать образец проволокой, но это ненадежно. Хороший зажим должен состоять из алюминиевой резьбовой контактной шпильки, это позволит тщательно прижать электрод к детали.

Анодирование алюминия и его виды

Помимо вышеперечисленных способов анодирования, применяются и другие виды: твердое, микродуговое и цветное.

В процессе твердого анодного окисления используют смесь нескольких электролитов, например, кислот. Данный процесс часто применяется для изготовления микропленок в промышленности, например, в машиностроении, изготовлении приборов и т.д, где высокая прочность изделия является необходимым требованием.

При микродуговом оксидировании происходит не только окисление поверхности металла, но и ряд других электрических процессов, за счет чего покрытия получаются очень качественные и с высокой способностью к адгезии.

Задача цветного анодирования очень проста – изменить цвет детали. Для этого применяют разнообразные методы:

- Метод адсорбции, во время которого деталь погружается в ванную с электролитом.

- Интегральное окрашивание. Во время этого процесса используется смесь электролита и органических солей.

- Интерференционное окрашивание. В этом методе создается специальный светоотражающий слой, что приводит к большему разнообразию цветовой гаммы.

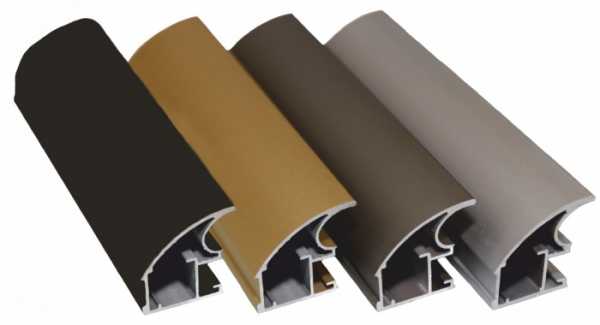

- Электролитическое окрашивание (черное анодирование). Состоит из двух этапов – получения пленки, а затем ее погружение в кислый солевой раствор. Окраска полученного изделия в этом методе варьируется от черного до бронзового, поэтому такой вид окрашивания используется в различных областях строительства.

oxmetall.ru

Анодирование алюминия: наполнение анодного покрытия

Свежее анодное покрытие на алюминиевом изделии похоже на твердую хрупкую промокашку. Оно легко впитывает в себя как краситель при его адсорбционном окрашивании, так и возможные загрязнения. Попавшие в поры загрязнения снижают его будущие функциональные свойства: коррозионную стойкость, износостойкость или стойкость к образованию пятен от частого соприкосновения с руками. Поэтому немедленно после анодирования или окрашивания анодное покрытие подвергают наполнению. См. также Применение анодированного алюминия

Наполнение анодно-окисного покрытия

Официальное, «гостовское» название этого процесса — наполнение анодно-окисного покрытия, например, по ГОСТ 9.031 или ГОСТ 9.301. Часто употребляют термин «наполнение пор». Нередко вместо «гостовского» «наполнения» применяют не стандартизированный термин «уплотнение», который, может быть, и лучше отражает существо дела. Вообще о путанице в терминах надо поговорить в отдельной статье. Отдельный разговор нужен и по нормативным документам, которые регламентируют процесс анодирования и контроль его качества – отечественным, а еще больше — заграничным.

Как и ранее под анодированием мы понимаем стандартное сернокислое анодное оксидирование, то, которое применяется, в частности, для строительных алюминиевых профилей. Анодирование в других растворах, например, хромовой кислоты, применяется, в основном, для деталей машин, транспортных средств, военной и аэрокосмической техники.

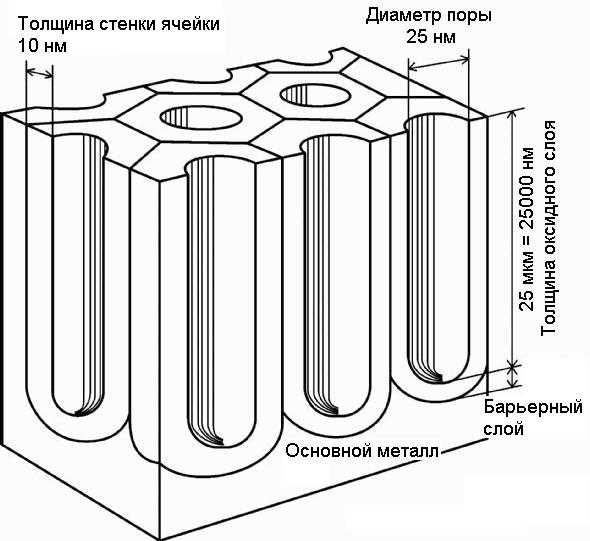

Чтобы лучше представить себе процессы, происходящие при наполнении пор, полезно осознавать соотношения размеров анодной поры (рисунок 1).

Рисунок 1 — Размеры типичной анодной ячейки при сернокислом анодировании

Если диаметр поры составляет где-то 25 нм, а ее высота 25 мкм = 25000 нм, то представьте себе при тех же соотношениях размеров «пору» диаметром 25 см и высотой 25000 см = 250 м. Это – труба диаметром в четверть, а высотой чуть не с Эйфелеву башню!

Наполнение анодного покрытия по QUALANOD

Европейская организация , которая производит лицензирование производителей сернокислого анодного покрытия на изделиях строительного назначения, «признает» только два стандартных вида наполнения: гидротермическое и частично так называемое холодное наполнение на основе фторида никеля.

Все другие методы при получении лицензии QUALANOD требуют доказательства своей эффективности.

Горячее наполнение анодного покрытия

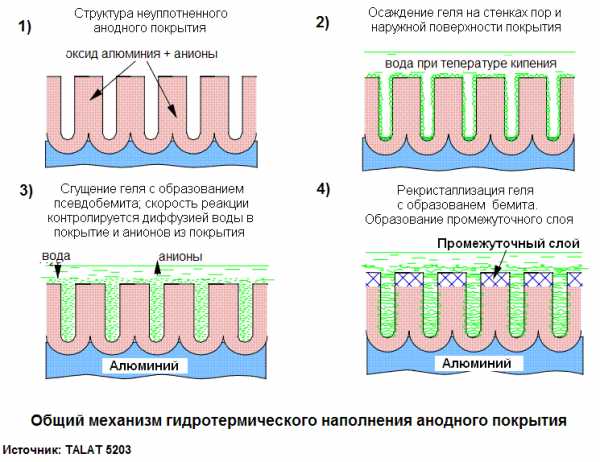

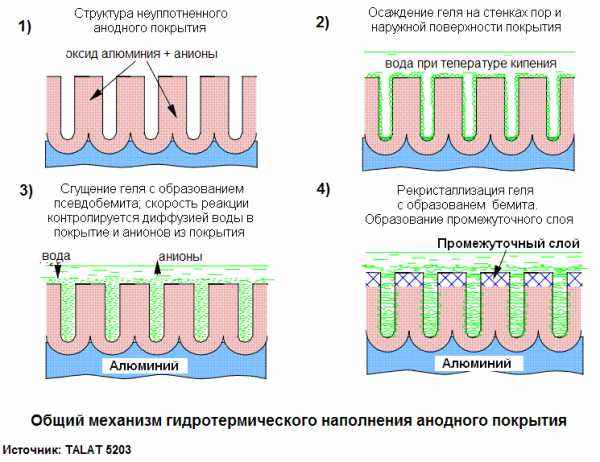

Этот тип наполнения наиболее широко применяется в промышленности, в том числе, для строительных изделий. Его называют еще «гидротермическим наполнением». Сущность его состоит в обработке хорошо промытого анодного покрытия в насыщенном паре при атмосферном давлении или в кипящей воде. Точный механизм процесса до сих пор до конца не известен, однако обычно процесс гидротермического наполнения представляют в виде трех накладывающихся друг на друга стадий (рисунок 2). Первоначально обезвоженное покрытие постепенно насыщается водой до 8-13 %. Оксид алюминия на стенках пор превращается в гидрат алюминия, обычно считается, что это – так называемый бемит — Al2O3∙h3O. Сначала этот гидрат похож на гель на стенках пор, затем он постепенно увеличивается в объеме, заполняет собой всю пору, уплотняется и окончательно «запирает» пору. Получается плотное покрытие, которое является непроницаемым для жидкостей и устойчивым к воздействию большинства химических сред.

Рисунок 2 — Основные этапы механизма гидротермического наполнения анодного покрытия [1]

Что влияет на качество горячего наполнения?

Наиболее важным факторам горячего наполнение являются следующие.

Температура воды

Вода должна быть при температуре от 99 до 100 °С, но интервал от 96 до 99 °С считается приемлемым.

Величина рН воды

Величина рН воды является очень важной. При рН ниже 5,4 качество наполнения ухудшается, а при рН в щелочном диапазоне, то есть выше 7,0, существует угроза химического повреждения покрытия. В промышленной практике применяют интервал рН от 5,5 до 6,5.

Качество воды

Применяют деминерализованную воду. Загрязнение воды фосфатами, силикатами и фторидами приводит к замедлению процесса наполнения.

Длительность наполнения

Минимальная длительность наполнения – 2 минуты на каждый микрометр покрытия. Это требование установлено, в частности, в технических условиях организации QUALANOD. При повышенных требованиях к качеству наполнения или, скажем, проблемах с чистотой воды или с температурой, длительность наполнения увеличивают до 3 или даже 4 минут на каждый микрон покрытия.

Белый налет

При горячем наполнении может образовываться белый налет. При малых объемах производства его просто вытирают мягкой ветошью. При больших объемах производства для борьбы с этой проблемой применяют специальные добавки в ванну наполнения.

Холодное наполнение анодного покрытия

Холодное наполнение называют так, потому, что это – процесс, которых происходит при значительно более низких температурах, чем горячее наполнение. Типичное холодное наполнение производят в растворе фторида никеля при температуре от 25 до 30 ºС в течение около 1 минуты на каждый микрометр покрытия. В отличие от горячего наполнения, в основе которого лежит процесс гидратации, холодное наполнение «работает» на химической реакции между оксидом алюминия и фторидом никеля. По этой причине «чистое» холодное наполнение без дополнительной горячей обработки часто называют не «наполнением» (sealing), а «пропиткой» (impregnation).

Две стадии холодного наполнения по QUALANOD

Поскольку остаются сомнения в эффективности чисто холодного наполнения анодного покрытия для его наружного применения, QUALANOD предписывает применять холодное наполнение в две стадии: 1) холодная «пропитка» в растворе на основе фторида никеля и тщательная промывка и 2) погружение в «горячую» воду при температуре не ниже 96 ºС или в «теплую» воду с добавкой от 5 до 10 г/л сульфата никеля при температуре не ниже 60 ºС. Первую стадию называют «пропитка», вторую – «старение обработкой в горячей воде». Длительность обеих стадий – от 0,8 до 1,2 минут на микрометр анодного покрытия. Этот процесс QUALANOD называет «cold impregnation/cold sealing (CI-CS)» — холодная пропитка/холодное наполнение. Это процесс широко применяется во многих европейских странах, особенно в Италии, но, насколько мне известно, не применяется в Великобритании.

Другие методы наполнения анодного покрытия

Существуют другие методы наполнения анодного покрытия, но они применяются в основном не для строительных профилей и изделий, а для, например, деталей машин или транспортных средств. Чаще всего применяют наполнение в растворах солями никеля или кобальта, бихроматами (дихроматами) натрия или калия, ацетата аммония. Бихроматы, например, применяют при анодировании деталей в аэрокосмической технике.

См. также Выбор анодно-окисного покрытия по ГОСТ 9.303-84

Источники:

1. TALAT 5203

2. QUALANOD SPECIFICATIONS, edition 01.01.2017

aluminium-guide.ru

Анодирование

Термины и понятия

Сначала о терминологии

Для краткости будем применять вместо «гостовских» эквивалентных наименований «анодное окисление» и «анодное оксидирование» более короткий, но с тем же смыслом, термин «анодирование», а вместо «гостовского» «анодно-окисное покрытие» — более простое и популярное «анодное покрытие».

Что такое анодирование

Анодирование – это метод повышения коррозионной стойкости металлического изделия путем формирования слоя оксида на его поверхности. Изделие, которое обрабатывается, является в этом электролитическом процессе анодом. Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодные покрытия могут также применяться как декоративные покрытия или в виде пористого покрытия, которое может впитывать различные красители, или в виде прозрачных покрытий, которые дают интерференционные эффекты при отражении света. Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

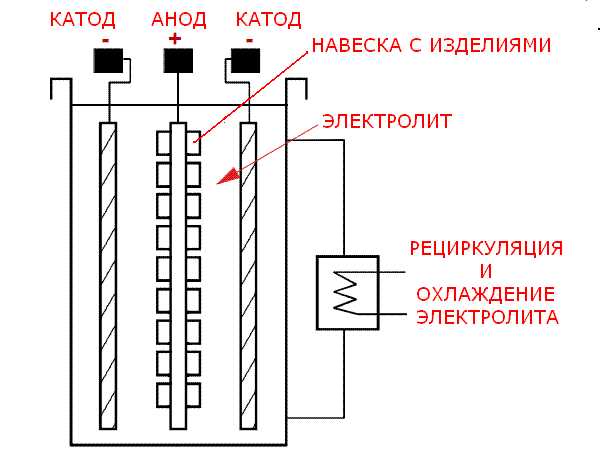

Как происходит анодирование

Процесс создания этого защитного оксидного покрытия происходит электролитически. Металлическое изделие, на котором нужно получить анодное покрытие (обычно алюминий) погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды, обычно вдоль бортов ванны. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Это приводит к тому, что на аноде – алюминиевом изделии – начинает расти оксидная пленка.

В зависимости от назначения анодного покрытия и применяемого процесса анодирования можно получать анодное покрытие с различными характеристиками. Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, то весь этот процесс называют «анодированием».

Анодирование металлов

Хотя на различных металлах, включая титан, гафний, цинк и магний, также могут формироваться анодное покрытие, обычно под анодированием подразумевают анодирование алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия во многом связана с его хорошей естественной коррозионной стойкостью. Она достигается из-за высокого химического сродства алюминия к кислороду, то есть их большого взаимного стремления вступать друг с другом в реакцию с образованием оксида алюминия. Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т.п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

Рисунок 1 — Схема процесса анодирования

Рисунок 1 — Схема процесса анодирования

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

- АА10

- АА15

- АА20

- АА25

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

- АА03

- АА05

- АА10

- АА15

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными.

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Технология

Электрохимия

Анодирование алюминия относится к электрохимическим процессам формирования стабильных оксидных покрытий (пленок) на поверхности металлов. Анодирование алюминия и алюминиевых сплавов может происходить с участием разнообразных электролитов с применением источников прямого или переменного тока или их комбинаций. При этом алюминиевое изделие (далее для определенности — профиль) всегда является анодом, то есть его подключают к положительному полюсу источника тока, а другой подходящий металл или сплав – катодом и его подключают к отрицательному полюсу (рисунок 1).

Анодные покрытия различают по типам электролитов, которые применяют при их получении. Покрытия бывают пористыми, например, в фосфорном и сернокислом электролитах, а также так называемыми «барьерными» — совсем без пор. Барьерные анодные покрытия обладают высоким электрическим сопротивлением и их применяют, например, при изготовлении электрических конденсаторов.

Сернокислое анодирование

Обычным, наиболее популярным и широко применяемым для алюминиевых профилей в строительных конструкциях является сернокислое анодирование алюминия. Этот вид анодирования отличается высокой технологичностью и позволяет получать покрытия в широком интервале толщин. Сернокислое анодное покрытие применяют как без дополнительного окрашивания – его называют бесцветным, так и с последующим окрашиванием по одному из нескольких известных способов — его называют цветным анодированием. Заключительной операцией обычно всегда является операция наполнения (или уплотнения) пор.

Анодирование или окраска алюминия

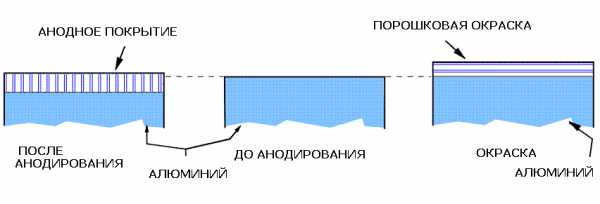

Сернокислое анодное покрытие образуется в результате «реакции» алюминия с ионами раствора серной кислоты. Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

- анодное покрытие формируется из поверхностного слоя алюминия,

- порошковое покрытие – на поверхности алюминия.

Рисунок 2 — Изменение толщины изделия при анодировании и

Рисунок 2 — Изменение толщины изделия при анодировании и

порошковом окрашивании

Способы анодирования алюминия

Конкретный способ анодирования зависит от вида изделия. Например, небольшие изделия или детали, могут анодировать «насыпью» в барабанах или корзинах. Профили длиной до 7 м, иногда до 10 м, анодируют на специальных навесках. Эти навески обычно представляют собой несколько токопроводящих стержней, рамок или каркасов, к которым прочно и достаточно жестко крепятся профили (см. рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

Подготовка поверхности алюминия

Типичная линия анодирования алюминиевых профилей показана на рисунке 3.

На линию анодирования алюминиевые профили подают или прямо после прессования, или после предварительной механической подготовки поверхности (обработки стальными щетками, обработки дробью, полирования, шлифования и т.п.).

- Первой операцией процесса анодирования является навешивание профилей на навески. Навеска с алюминиевыми профилями обычно сначала проходит щелочное обезжиривание, а затем щелочное травление для удаления с поверхности профилей различных загрязнений: масел, твердых частиц и оксидной пленки.

- После щелочного травления проводят обработку навески в ванне осветления (desmutting), чаще всего — сернокислой (80-100 г/л), для удаления с поверхности темных продуктов щелочного травления.

- Обработка в ваннах с рабочими растворами сопровождается тщательной промывкой изделий в воде, последняя промывка перед анодированием — в деминерализованной. После этого изделие, в принципе, готово к анодированию.

Рисунок 3 — Типичная линия ванн для анодирования алюминиевых профилей [1]

Матовое анодирование

При особых требованиях к анодированной поверхности проводят дополнительную обработку поверхности профилей: матовое травление, а также химическое или электрохимическое осветление. Матовое травление обычно проводят в щелочных ваннах специального химического состава. При этом поверхностный слой алюминия заданной толщины удаляется вместе с различными поверхностными дефектами, а поверхность становится матовой (рисунок 4).

Рисунок 4- Матовая и блестящая поверхность анодированного алюминия [3]

Матовая поверхность максимально рассеивает свет и делает «невидимыми» оставшиеся дефекты поверхности. Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Наполнение анодного покрытия

После анодирования профили или отправляют дальше по линии на окрашивание, или сразу направляют на наполнение пор, если это бесцветное анодирование. Операцию наполнения (или уплотнения) после бесцветного анодирования или цветного анодирования проводят затем, чтобы «закрыть», «закупорить» поры анодного покрытия. Эта операция является очень важной для обеспечения длительного сохранения внешнего вида анодированного изделия. После операции наполнения изделия при необходимости подвергают сушке, снимают с навесок и отправляют на приемку и упаковку.

Рисунок 5 — Гидротермическое наполнение анодного покрытия [2]

Рисунок 5 — Гидротермическое наполнение анодного покрытия [2]

Контроль качества

Контроль толщины анодного покрытия

Обычно для приемо-сдаточного контроля качества анодированных алюминиевых профилей достаточно контроля внешнего вида, толщины анодного покрытия и качества наполнения. Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Контроль наполнения анодного покрытия

Метод капли

Для быстрого контроля качества наполнения часто применяют один из вариантов так называемого «метода капли». В качестве контрольного или арбитражного испытания применяют методы потери массы образцов изделий.

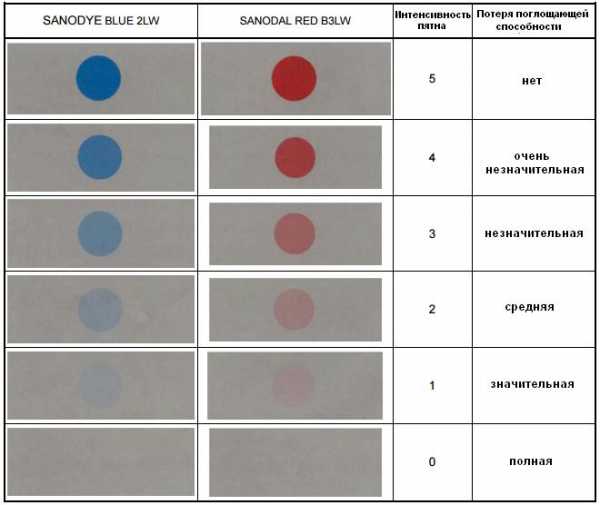

Сущность неразрушающего «метода капли» заключается в оценке степени поглощения красителей анодированной поверхностью после того, как она была обработана соответствующим химическим реагентом. Различные варианты метода капли с предварительной кислотной обработкой поверхности устанавливают стандарты ISO 2143:2010 (он же — EN ISO 2143:2010 и он же — бывший EN 12373-4) и ГОСТ 9.302-88.

Метод капли по ISO 2143:2010

Стандарт Qualonod [1] считает приемлемым степени (рейтинга) интенсивности пятна не ниже 2 (рисунок 6). Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Рисунок 6 — Критерии качества наполнения по методу капли согласно ISO 2143:2010

Метод капли по ГОСТ 9.031-74

Вариант метода капли без предварительной кислотной обработки c двумя вариантами материала капли — красителя или масла — дает ГОСТ 9.031-74.

Метод потери массы

Испытание на потерю массы основано на установленном факте, что не наполненное или недостаточно наполненное анодное покрытие быстро растворяется в кислотной среде, тогда как хорошо наполненное покрытие выдерживает длительное погружение без заметного воздействия на него. Варианты метода изложены в стандартах ISO 3210:2010 (он же — EN ISO 3210:2010 и он же – бывший EN 12373-7), а также ГОСТ 9.302-88 и ГОСТ 9.031-74.

Источники:

- Стандарт Qualanod (01.01.2018)

- TALAT 5203.

- Tom Hauge, Hydro Aluminium, IHAA Symposium, 2014, New York.

aluminium-guide.ru

Анодированный алюминий

На сегодняшний день алюминий остается очень важным и востребованным материалом для изготовления всевозможных деталей, подделок и прочее. Можно перечислить массу его преимуществ, например, небольшой вес, достаточная прочность, не подвергается коррозии, его легко обрабатывать для дальнейшего использования. Но при всем этом, многих не привлекает его внешний вид. Если вы хоть раз пробовали красить алюминий, то ваши попытки могли заканчиваться безуспешно, ведь краска держится на алюминии очень плохо. Если его использовать без краски, то очень скоро он покроется темными пятнами. Чтобы все это не допустить, была разработана технология анодирования алюминия. Предлагаем вам рассмотреть вопрос о том, что такое анодированный алюминий, какие существуют его разновидности, в каких сферах используется анодированный алюминий и можно ли анодировать этот материал своими руками.

Анодирование – что это

Под анодированием подразумевается анодное оксидирование. То есть это процесс, в результате которого на поверхности алюминия образуется или появляется оксидное покрытие. Вследствие этого процесса происходит окисление металла. В результате алюминий становится неуязвимым для негативного воздействия извне. То есть окисленное место становится намного прочнее.

Зачем анодировать

Как уже говорилось выше, при взаимодействии алюминия с кислородом, на его поверхности образуется пленка. Она предотвращает окисление. Но здесь есть важный нюанс, эта пленка из природного оксида очень тонкая. Как следствие она может прорываться. И чтобы исключить это, было решено анодировать алюминий. Как следствие, металл приобретает намного лучшие технические характеристики.

Так, анодированный алюминий не подвергается коррозии. Образующаяся пленка устойчива к износу. Спустя время, это покрытие не будет даже отслаиваться. Здесь важно понимать еще один нюанс, почему это стало возможным. Некоторые металлы покрывают хромом или цинком. В случае алюминия его ничем не покрывают. Эта пленка образуется непосредственно на самом металле сама по себе.

Так, к этой процедуре прибегают с целью, придать металлу более декоративный внешний вид, например, тот или иной оттенок. Примечательно то, что цвет анодирования можно изменять. Для этого следует применять анилиновые красители, которые используются при покраске одежды.

Если говорить за промышленные технологии, то там анодируют алюминий в растворе серной кислоты 20 процентов. Что касается домашних условий, то данная технология небезопасна, поэтому необходимо использовать другую методику.

Применение анодированного алюминия

Существует множество сфер использования для достижения абсолютно разных целей. Сейчас рассмотрим их:

- Основа для окраски. Защищенное покрытие способно удерживать слой краски продолжительное время. Для этого осуществляется соединение органического покрытия с хромовым анодным. Даже если слой краски повредится, его легко восстановить, а самому изделию не грозит коррозия и прочее. Данная технология эффективна при нанесении органических красок.

- Защита от коррозии. Эта защита способна справляться с воздействием даже соленой воды.

- В дизайне. Использование специальных красителей можно придавать алюминию абсолютно разные цвета. Благодаря этому изделиям можно придавать красивый внешний вид.

- Чистые руки. Нередко алюминий используется для создания перил, рукояток, поручней и прочее. Если он будет без анодного покрытия, то на руках могут оставаться следы. Чтобы это исключить все эти детали анодируют, что позволяет держать руки в чистоте. Для достижения таких результатов поры анодного покрытия наполняются.

- Отражение в проекторах. Технология сернокислого анодирования используется для защиты отражателей прожекторов. Это отражение будет сохраняться годами. А если необходимо почистить его поверхность, то для этого нет никаких проблем.

- В тепловых отражателях. Используется анодированный алюминий в нагревательных рефлекторах. Поверхность легка к любому очищения. Может использовать в помещениях с повышенной влажностью. Толщина покрытия составляет 1 микрон.

- Эффективная борьба с износом и трением. За счет более твердого покрытия значительно снижается износ. В этом случае анодное покрытие может достигать до 60 микрон.

- Электрический изолятор. В некоторых типах трансформаторов сегодня принято использовать алюминиевую ленту, в обязательном порядке анодированную. Такое покрытие прекрасно сопротивляется воздействию тепловой энергии.

Методики анодирования

Анодировать алюминий можно разными способами, по крайней мере, мы упомянем о двух:

- Теплое анодирование.

- Холодное анодирование.

Рассмотрим важные особенности каждой технологии.

Теплое анодирование

Выполняется эта работа при комнатной температуре от 15 до 20 градусов по Цельсию. Процедура известна как легкоповторяемая. При простых манипуляциях можно получить красивый результат. Однако, данный способ не позволяет достигать прекрасной антикоррозийной защиты. При контакте материала с агрессивной средой, коррозия может проявиться. Также заготовка не будет отличаться хорошей механической защитой. Например, покрытый материал легко поцарапать даже иголкой, а иногда можно стереть и рукой.

Но с другой стороны, это покрытие служит прекрасным основанием для дальнейшей обработки материала. Процесс анодирования проходит в такой последовательности:

- Заготовка обезжиривается.

- Изделие крепится в подвеске.

- В ванне необходимо анодировать заготовку до молочно-мутного оттенка.

- После в холодной воде осуществляется процесс промывки.

- Далее происходит процесс окраски заготовки. Для этого используется горячий раствор анилинового красителя.

- На протяжении 30 минут происходит заключительный этап – закрепление всех слоев.

Холодное анодирование

Под этим подразумевается то, что процесс анодирования происходит при температуре от -10 до +10 градусов по Цельсию. Благодаря этому можно достичь намного лучшего качества, твердости и прочности анодного покрытия. Холодный процесс прекрасно демонстрирует небольшую скорость растворения внешней пленки. Как следствие, образуется толстый слой. Совсем обратная ситуация при теплом процессе.

Итак, для достижения таких результатов необходимо создать условия принудительного охлаждения. Без этого создать красивое и износоустойчивое покрытие создать будет невозможно. Если говорить о минусе этой технологии, то она заключается в следующем: поверхность нельзя окрасить органическими красителями.

Технологический процесс того, как происходит холодное анодирование алюминия выглядит так:

- Поверхность тщательно обезжиривается.

- Заготовка крепится в подвеске.

- В ванне происходит процесс анодирования до образования плотного оттенка.

- Осуществляется промывка в холодной и горячей воде.

- Далее происходит процесс варки заготовки в дистиллированной воде. Также изделие выдерживается на пару. Эти действия позволяют закрепить все образовавшиеся слоя.

Думайте о безопасности

Итак, выполнить этот процесс в домашних условиях можно, но для этого следует быть крайне предусмотрительным и соблюдать технику безопасности. Лучше всего делать это на открытом воздухе. Ведь кислота является очень опасным веществом. И это даже несмотря на то, что вы будете использовать большой концентрат кислоты.

Важно! Если она попадет на кожу, то вы испытаете неприятный зуд. Но если случайно попадет в глаза, то это может привести к серьезным последствиям.

Итак, для работы следует использовать защитную одежду, перчатки и очки. Плюс ко всему, всегда иметь рядом раствор соды или ведро чистой воды.

Заключение

Итак, вот мы и узнали с вами, что такое анодированный алюминий. Мы рассмотрели сферы его использования и варианты того, как выполнить подобную работу самостоятельно. В дополнении ко всему, предлагаем просмотр видео, которое закрепит все полученные знания из этой статьи о том, как анодировать алюминий своими руками. Мы уверены в том, что вы справитесь со всеми работами самостоятельно без посторонней помощи.

bouw.ru

АНОДИРОВАНИЕ И ОКСИДИРОВАНИЕ АЛЮМИНИЯ: ООО “НПП Электрохимия”

Главная → Анодирование и оксидирование алюминия

–> Заказать СЕРЕБРИСТОЕ (БЕСЦВЕТНОЕ) АНОДИРОВАНИЕ алюминия

–> Заказать ЧЕРНОЕ АНОДИРОВАНИЕ алюминия

–> Заказать АНОДИРОВАНИЕ АЛЮМИНИЯ С ХРОМАТНЫМ НАПОЛНЕНИЕМ

1. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ АНОДИРОВАНИЯ АЛЮМИНИЯ.

Поверхность алюминия и его сплавов ввиду склонности к пассивации постоянно покрыта естественной окисной пленкой, толщина которой зависит от температуры окружающей среды и составляет обычно 2-5 нм. Коррозионную стойкость и механическую прочность алюминия и его сплавов можно увеличить в десятки и сотни раз, подвергая поверхность металла электрохимическому оксидированию (анодированию).

Анодное оксидирование алюминия (обозначение: Ан.Окс.[тип оксидной пленки]) – процесс получения на алюминии оксидной пленки химически или электрохимически из растворов кислот и щелочей. В качестве электролита при электрохимическом анодировании применяются: серная, фосфорная, сульфосалициловая кислота, хромовый ангидрид и т.п. Анодирование в основном идет при повышенном напряжении, в зависимости от электролита от 12 до 120 В. При прохождении тока через электролит в зависимости от его состава образующиеся продукты реакции на алюминиевом аноде могут:

– полностью растворяться,

– образовывать на поверхности металла прочно сцепленное компактное и электроизоляционное оксидное покрытие толщиной 1,4 нм/,

– частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни мкм.

Анодное оксидирование придает поверхности алюминия и его сплавов высокие коррозионную стойкость, твердость, износостойкость, термостойкость, каталитическую активность, декоративный вид.

Анодно-оксидные покрытия разделяют на следующие группы:

– защитные;

– защитно-декоративные;

– твердые;

– электроизоляционные;

– тонкослойные;

– эматаль;

– цветные или окрашенные.

Что касается состава анодно-оксидных покрытий, то тонкие беспористые пленки представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспоритые анодные покрытия внедряются от 0,6 до 20 % борного ангидрида (для электролитов с борной кислотой), значительное количество других ионов.

На границе раздела оксид-электролит находят небольшую часть гидратированного оксида Al2O3*H2O. (бемит).

Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3. Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии моет находиться в составе бемита (Al2O3*H2O) или байерита (Al2O3*3H2O). Покрытия содержит значительное количество анионов электролитов, массовая доля которых, %: до 14 сульфата, до 3 оксалата, менее 0,1 хрома. Наибольшее количество анионов находится в наружном слое покрытий. 50-60% анионов удерживаются капиллярными силами в порах, остальные прочно связаны с оксидами и распределены достаточно равномерно по толщине покрытия. Последние называют структурными анионами. Примеси металлов, содержащиеся в сплавах алюминия, в большинстве своем остаются в оксидной пленке (железо, медь, кремний, магний, кальций). Цинк и титан присутствуют в виде следов с содержанием 0,1%. В цветных анодно-оксидных пленках обнаруживаются включения углерода, серы и их оксидные соединения, которые и придают окраску.

С увеличением количества примесей в металле, повышением температуры электролитов и плотности анодного тока увеличивается нерегулярность микроструктуры оксидных покрытий (нарушается перпендикулярность роста ячеек и пор, их параметры становятся более неравномерными). Наиболее хаотичная структура наблюдается в пленках, сформированных на алюминиевых сплавах в растворах хромовой и ортофосфорной кислот.

2. ТЕОРИИ ОБРАЗОВАНИЯ АНОДНООКСИДНОЙ ПЛЕНКИ.

Существуют две теории образования и роста анодно-оксидных покрытий: струткурно-геометрическая и коллоидно-электрохимическая.

С позиции первой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к (+) ) сначала формируется компактная оксидная пленка, наружная часть которой в электролитах, растворяющих оксид, начинает растворяться в дефектных местах и переходить в пористое покрытие. Дальнейший рост анодно-оксидного покрытия происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. Покрытие состоит из гексагональных ячеек. Прилегающий к металлу барьерный слой толщиной 1-1,1 нм/В состоит из беспористых ячеек. Ячейки пористого слоя имеют в середине одну пору. Диаметр пор и их число зависят от природы электролита и режима анодирования. Под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

С позиции второй теории образование анодно-оксидных покрытий начинается с возникновения мельчайших частиц оксида, происходящего в результате встречи потока ионов. Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы – палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действие м отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида. Состав и свойства анодно-оксидных покрытий Тонкие и беспористые анодно-оксидные покрытия представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспористые покрытия внедряются от 0,6 до 20% борного ангидрида (электролиты с борной кислотой), значительное количество других ионов. На границе раздела оксид-электролит находят небольшую часть гидратированного оксида алюминия Al2O3*H2O (бемит). Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3 . Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии может находиться в составе бемита или байерита (Al2O3*3H2O). Покрытия содержат значительное количество анионов электролитов.

3. ЦВЕТНЫЕ АНОДНООКСИДНЫЕ ПОКРЫТИЯ.

Аноднооксидные покрытия могут окрашиваться как напрямую в электролитах, так и путем наполнения в красителях органической и неорганической природы.

Покрытия, полученные в некоторых нестандартных типах электролитов, имеют обычно желтоватый оттенок. Если в этих электролитах алюминий и его сплавы анодируются вначале переменным, а затем постоянным током, покрытия получаются окрашенными в цвет от светло-соломенного до золотистого и бронзового.

Окрашивание анодных пленок может происходить также при получении пористого покрытия с наполнением в отдельном растворе. Данный способ можно считать классическим. Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей. Содержание красителей в растворах колеблется от 0,1-0,5 г/л для светлых тонов до 5 для интенсивного и 10-15 для черного цвета. Температура растворов 50-70, время окрашивания от 300 до 1800 с. Окраска покрытий, полученных в различных электролитах, различается из-за различия свойств пористости и естественного цвета покрытия. Для получения необходимых цветов используют смеси анилиновых красителей. Некачественная окраска удаляется в растворе перманганата калия и азотной кислоты. Кроме органических красителей применяются и неорганические. Так, ограниченную цветовую гамму, но более светостойкую окраску анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей.

4. УПЛОТНЕНИЕ АНОДНЫХ ПЛЕНОК.

Коррозионная стойкость алюминия и его сплавов (особенно в воде и водных средах), может быть повышена уплотнением в растворе хромовых солей. Обычно используется натриевая соль ввиду экономической целесообразности. Составы для уплотнения анодно-оксидного покрытия в бихроматах регламентируются техническими условиями DEF151 и основаны на работах, первоначально выполненных в СССР и США.

Различают составы на основе бихромата натрия с карбонатом или гидроксидом натрия и на основе бихромата натрия. Оба раствора работают при температуре 96о С. Обработка в первом растворе для уплотнения анодированного алюминия длится 5-10 минут. Данное время недостаточно для проведения полного уплотнения оксидной анодной пленки гидратацией, но оно обеспечивает поглощение значительного количества хроматов. Анодное покрытие окрашивается после этого в желтый цвет. Интенсивность окрашивания в желтый цвет повышается в зависимости от толщины покрытия. Процесс уплотнения позволяет выявить некачественно анодированное покрытие.

Второй состав для уплотнения анодированного алюминия в бихромате без других добавок подразумевает обработку на протяжении времени, которое было потрачено на само анодирование. Этот состав обеспечивает удовлетворительную степень гидратации, но не обязательно полное уплотнение.

|

Электролит |

Рабочая температура |

Напряжение на ванне |

Число пор на 1 м2 n*1012 |

|

Серная кислота (15%) |

10 |

15 20 30 |

79,1 53,1 28,4 |

|

Хромовая кислота (3%) |

29 |

20 40 60 |

22,2 8,28 4,29 |

Коррозионная стойкость анодированного алюминия возрастает в ряду: 1. анодированный алюминий –> 2. анодированный алюминий с уплотнением –> 3. анодированный алюминий с наполнением в красителях и уплотнением в воде–> 4. анодированный с уплотнением в хроматах.

5. ОБОЗНАЧЕНИЕ АНОДНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ.

Обозначение анодных покрытий:

Ан.Окс. – простое анодирование алюминия;

Ан.Окс.нв – анодирование алюминия с наполнением в воде;

Ан.Окс.тв – твердое;

Ан.Окс.из – электроизоляционное;

Ан.Окс.эмт – эматаль;

Аноцвет – цветное, полученное непосредственно из ванны анодирования;

Ан.Окс. (цвет красителя) – анодирование с наполнением в красителе;

Ан.окс.нхр (иногда хр, хотя это не совсем точно) – анодирование с наполнением в растворах хроматах;

Ан.Окс.эмт. (цвет красителя) – эматаль с наполнением в красителях.

Данная статья является интеллектуальной собственностью ООО “НПП Электрохимия” Любое копирование без прямой ссылки на сайт www.zctc.ru преследуется по закону. Текст статьи обработан сервисом Яндекс “Оригинальные тексты”

zctc.ru

Анодирование алюминия серебристое – Челябинск

АНОДИРОВАНИЕ АЛЮМИНИЯ СЕРЕБРИСТОЕ Ан.Окс.нв.

Анодирование алюминия серебристое согласно ГОСТу в Челябинске. Анодно-оксидное покрытие с наполнением в воде обозначается как – Ан.Окс.нв.

Толщина покрытия от 6 мкм. до 15 мкм.

Цвет анодированного алюминия с уплотнением в воде во многом зависит от использованной марки алюминиевого сплава, а также от вида производимой механической обработки его поверхности.

Анодирование металла производится согласно ГОСТ 9.305-84 и отраслевому стандарту ОСТ5 Р.9048-96 (Покрытия металлические и неметаллические неорганические. Технические требования).

Структурой покрытие анодно оксидное, наносимое на алюминий или на его сплавы, напоминает керамику (оксид алюминия). Оно очень износостойкое и электроизоляционное.

К лакокрасочным покрытиям анодное покрытие на алюминии обладает отличной адгезией. Покрытие очень пористое (до уплотнения в воде).

После проведения уплотнения, покрытие становится устойчивым к коррозии и беспористым. Так же используют метод промасливания или пропитки в полимерных жидкостях.

Микротвёрдость эмалевого покрытия составляет 4900 МПа или эквивалентно 500 кгс/мм2.

Удельное сопротивление у покрытия – 1012 Ом⋅м.

Достоинства серебристого (бесцветного) анодного оксидирования алюминия

|

Покрытие как основное защитно-декоративное для алюминия и сплавов из него. Качество покрытия улучшается с чистотой обработки поверхности деталей. Для зеркального блеска на анодированных деталях изготовленных из алюминиевых сплавов, предварительно полируют поверхность. |

|

Покрытия как основа перед нанесением лакокрасочных покрытий, клеев, или герметиков. |

|

|

Покрытия с толщиной больше чем 15 мкм износостойкие, в особенности при использовании смазок, и имеют теплоизоляционные свойства. Может производиться механическая обработка деталей с твердыми анодно окисными покрытиями. |

|

|

Покрытия имеют хорошие электроизоляционные свойства. С увеличением толщины покрытия, происходит сопротивление пробою, уменьшается пористость и как следствие повышается качество исходной поверхности. Пропитка покрытия электроизоляционным лаком, придает сопротивление пробою. |

|

|

На детали содержащие более 5% меди изготовленные из сплавов, применять покрытия Ан.Окс.хр и Ан.Окс.тв. не рекомендуется. |

|

|

Детали, из сплавов с содержанием больше 3% меди, покрытия Ан.Окс.эмт и Ан.Окс.эиз (эматалирование и электроизоляционное анодирование) не рекомендуют к применению. |

|

|

Покрытие имеет очень хорошее сцепление с основным металлом и низкую теплопроводность, в сравнении с основным металлом. |

За более подробной информацией о всех производимых работах ООО «Гальванотехника», а также времени исполнения заказов, и их стоимости, Вы можете уточнить у менеджеров по телефонам. Мы всегда рады ответить на интересующие Вас вопросы.

galvanika74.ru

Анодирование алюминия: выбор раствора

Электролит

Процесс анодирования обычно происходит в растворе — электролите. В качестве электролита для анодирования алюминия применяют весьма большое количество химических растворов. Большинство электролитов являются кислотными, но известны и щелочные электролиты. Наибольший тоннаж анодирования производится в сернокислых растворах, однако другие кислоты также применяют в промышленном масштабе для получения анодных покрытий со специальными свойствами.

См. Применение анодированного алюминия

Хромовое анодирование

Хромовая кислота применялась в первом промышленном процессе анодирования в двадцатых годах прошлого столетия. Раствор содержит от 30 до 50 г хромового ангидрида CrO3 на литр. Напряжение возрастает до 40-50 В, плотность тока – в интервале от 0,1 до 0,5 А/дм2. Температура – около 40 °С. Анодное покрытие имеет небольшую толщину, от 3 до 4 мкм, и обычно матовый серый или коричневатый цвет. Хромовое анодное покрытие широко применяется, например, для обработки деталей самолетов по следующим причинам:

- Хорошая основа для последующего окрашивания.

- В оксид переходит минимальное количество алюминия, поэтому толщина изделия почти не меняется – можно обрабатывать тонкие листовые детали.

- Потеря усталостной прочности меньше, чем при сернокислом анодировании.

- При попадании хромовой кислоты, например, в клепаные соединения или соединения нахлестом, угроза коррозии значительно меньше, чем при сернокислом анодировании.

Сернокислое анодирование алюминия

Защитное сернокислое анодирование применяется почти для всех алюминиевых сплавов, декоративное – только для части сплавов. Так, ГОСТ 9.031-74 предписывает производить декоративное анодное покрытие только на изделиях из алюминия марок АД0 и АД1, сплавов АМц, АМг0,5, АМг2, АМг4, АД31, АД35, 1915 и 1935 по ГОСТ 4784-97. Анодирование в серной кислоте дает полупрозрачное бесцветное покрытие толщиной до 35 микронов. Внешний вид покрытий сильно зависит от исходного качества поверхности алюминия.

См. Выбор анодного покрытия в ГОСТ 9.303-84

QUALANOD предписывает следующие технологические параметры сернокислого анодирования: содержание серной кислоты – до 200 г/л (150-200 г/л), плотность тока для толщин 20 и 25 мкм — от 1,5 до 2,0 А/дм2, для толщины 15 мкм – от 1,4 до 2,0 А/дм2, а для толщин 5 и 10 мкм – от 1,2 до 2,0 А/дм2. Температура ванны анодирования должна быть не выше 21 °С для толщин 5 и 10 мкм, и не выше 20 °С — для толщин 15, 20 и 25 мкм [2].

Разновидностью сернокислого анодирования является так называемое «твердое анодирование». Его проводят при температуре в интервале от минус 5 °С до плюс 5 °С и действительно получают очень твердое покрытие.

Анодирование алюминия в растворе щавелевой кислоты

При анодировании в растворе щавелевой кислоты получают прозрачные твердые, несколько желтоватые покрытия, которые, особенно в Японии, применяют в строительстве зданий. Концентрация щавелевой кислоты в растворе составляет от 3 до 5 % (по массе), плотность тока – от 1 до 2 А/дм2, напряжение – от 40 до 60 В и температура – 18-20 °С. Анодное покрытие, получаемого в растворе щавелевой кислоты, отличается повышенной износостойкостью – в два раза выше, чем у обычного сернокислого. Этот процесс был первым из интегральных цветных покрытий, получившим признание.

Технические условия QUALANOD включают наряду с чисто сернокислым анодированием анодирование в серной кислоте с добавками щавелевой кислоты: содержание серной кислоты — до 200 г/л и щавелевой – около 7 г/л. Это дает, в частности, возможность держать температуру ванны анодирования при температуре до 24 °С, вместо более жестких 20 °С для покрытий толщиной 20 и 25 мкм для чисто сернокислого анодирования.

Анодирование алюминия в растворе фосфорной кислоте

Анодные покрытия, которые получают в растворе фосфорной кислоты, имеют поры большего размера, чем у обычного сернокислого анодного покрытия. Поэтому эти покрытия применяют в качестве основы при получении покрытий методом электрического осаждения металлов на алюминий, а также при подготовке поверхности алюминия к адгезивному соединению деталей при строительстве самолетов. Этот процесс известен также как процесс Боинга. Его основные параметры: концентрация фосфорной кислоты — 10-12 % (по массе), напряжение — 10-15 В, температура 21-24 °С.

Электролиты для интегрального цветного анодирования

Эти электролиты включают широкий ряд растворов органических кислот, обычно с небольшими добавками серной кислоты. Получаемые оксидные покрытия имеют удвоенную износстойкость по сравнению с обычными сернокислыми покрытиями. Спектр цветов — от бледного золотистого к бронзе и далее до черного. Эти процессы активно применяются при производстве строительных изделий, таких как окна, входы в магазины и фасады зданий. Интегральные анодные покрытия очень стойкие к обесцвечиванию, что выгодно отличает их от адсорбционных цветных анодных покрытий.

См. также Наполнение анодного покрытия

Источники:

1. TALAT 5203

2. QUALANOD Specifications, edition 01.01.2015

aluminium-guide.ru