Центр задний вращающийся – Центр вращающийся – конструкция, применение, виды, ГОСТы

alexxlab | 19.10.2016 | 0 | Вопросы и ответы

Центр вращающийся – конструкция, применение, виды, ГОСТы

Токарный центр вращающийся применяется для фиксации заготовок имеющих тела вращения на задней бабке металлообрабатывающего станка. Конструкция данного типа оснастки позволяет производить обработку на высоких скоростях при минимальном биении. Вращающиеся центры могут быть использованы на токарных и шлифовальных станках с ручным, полуавтоматическим и числовым программным управлением.

Конструкция вращающихся центров

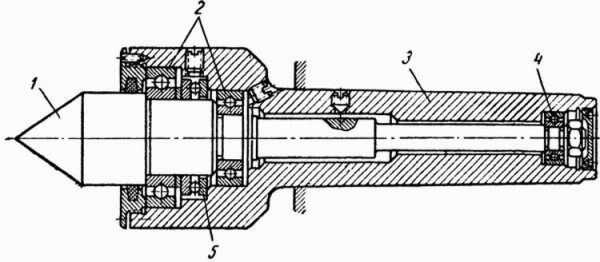

На рисунке выше изображена конструкция центра предназначенного для фиксации в конический паз пиноли задней бабки токарного станка. Рабочая часть или центр (1) вращается благодаря шариковым подшипникам (2) и (4), в других вариантах конструкции применяются игольчатые подшипники. Возникающее в процессе работы осевое давление компенсирует упорный шариковый подшипник (5). Крепление в пиноли обеспечивает конический хвостовик (3). Для точного определения осевых усилий некоторые конструкции имеют встроенный прибор.

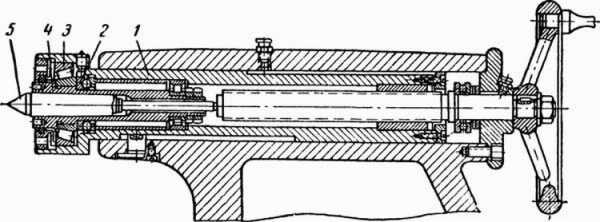

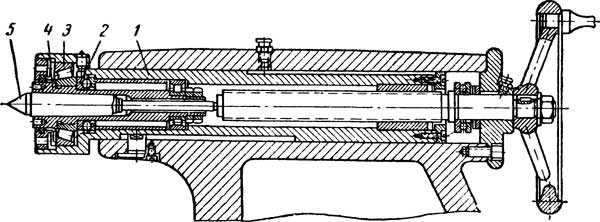

Более надежную фиксацию заготовок, особенно при работе с тяжелыми деталями на больших скоростях, обеспечивают встроенные в пиноль центры. Данное конструктивное исполнение, приведенное на рисунке ниже, даёт более высокую жесткость фиксации, оптимально при подготовке стружек большого сечения.

В передней части пиноли (1) имеется специально расточенное отверстие. В нем установлены подшипники для втулки (4) – упорный (3) расположенный в передней части для восприятия осевой нагрузки и радиальный (2). Во втулке выточено коническое отверстие под центр (5). Данную конструкцию можно использовать для крепления сверла или любого другого осевого инструмента, для чего втулка соединяется стопором с пинолью.

Сфера применения и особенности

Центры вращающиеся применяются в токарных станках для обточки деталей при скорости вращения более 75 м/мин. При этой скорости начинается процесс повышенного износа конуса центра и центрового отверстия обрабатываемой заготовки. Частичным путем решения проблемы является применение смазки и твердосплавных напаек, но оптимальным вариант – применение вращающегося центра.

Основные преимущества оснастки:

- Универсальность. При использовании центров со сменной насадкой можно обрабатывать детали с различными конусными осевыми отверстиями.

- Высокие характеристики воспринимаемой нагрузки, значительно превышающие показатели упорных фиксаторов.

- Длительная эксплуатация благодаря уменьшенному износу.

- Возможность работы при высоких показателях нагрузки.

Основным недостатком является наличие радиального биения. Данная проблема решается применение оснастки с допустимым показателем биения, либо финишной обработкой на малых скоростях с использованием неподвижного центра.

Виды вращающихся центров

В зависимости от формы фиксирующей части выпускается два типа вращающихся центров:

- с рабочим конусом для крепления заготовок с центровыми отверстиями;

- с грибообразной насадкой для заготовок с внутренним отверстием – труб, полых валов и т. д.

По конструкции оснастка подразделяется на:

- Центр с постоянным валиком (тип А)

- Центр со сменной насадкой (тип Б)

Конус центрового валика проточен под 60° (исполнение 1) или может иметь дополнительную выточку под конус 30° (исп. 2).

Условное обозначение оснастки: Центр А-1-4-НП ГОСТ 8742-75

Тип А, исполнение 1 с конусом Морзе 4 повышенной точности и нормальной серии.

Таблица основных параметров оснастки

|

Центры вращающиеся станочные ГОСТ 8742-75 Тип А — с постоянным центровым валиком Тип Б — с насадкой на центровой валик |

||||||||||

|

Центр вращающийся тип-исполнение-конус морзе-серия |

||||||||||

|

Центр вращающийся А-1-2-Н |

Центр вращающийся А-2-2-Н |

Центр вращающийся Б-2-Н |

||||||||

|

Центр вращающийся А-1-3-Н |

Центр вращающийся А-2-3-Н |

Центр вращающийся Б-3-Н |

||||||||

|

Центр вращающийся А-1-4-Н |

Центр вращающийся А-2-4-Н |

Центр вращающийся Б-4-Н |

||||||||

|

Центр вращающийся А-1-5-Н |

Центр вращающийся А-2-5-Н |

Центр вращающийся Б-5-Н |

||||||||

|

Центр вращающийся А-1-4-У |

Центр вращающийся А-2-4-У |

Центр вращающийся Б-4-У |

||||||||

|

Центр вращающийся А-1-5-У |

Центр вращающийся А-2-5-У |

Центр вращающийся Б-5-У |

||||||||

|

Центр вращающийся А-1-6-У |

Центр вращающийся А-2-6-У |

Центр вращающийся Б-6-У |

||||||||

Особенности эксплуатации

Приведём основные правила эксплуатации вращающихся центров, необходимые для точной обработки деталей:

- При выборе класса точности оснастки необходимо оставить запас на покрытие погрешностей биения вследствие прочих причин – износ подшипников, малая жесткость и т. д.

- Важную роль играет правильная установка детали. Ось конуса должна с высокой точностью совпадать с осью вращения заготовки.

- Для проверки точности установки можно подложить под вращающийся центр белый лист бумаги и оценить соосность. Более точный контроль производится с помощью индикаторов.

- При наличии биения конус шлифуется по месту с проверкой по шаблону. Обработка осуществляется электроинструментом, расположенным в резцедержателе.

- Биение вращающихся центров приводит к биению полученной детали относительно оси. При установке этой детали на другой станок, имеющий другой показатель биения, может иметь место отклонение от соосности. Для устранения отклонений производится обработка с применением неподвижного центра.

Действующие ГОСТы

Основные параметры вращающихся центров регулирует ГОСТ 8742-75. Общий стандарт, регулирующий центры и полуцентры токарных станков – ГОСТ 13214-79.

mekkain.ru

Вращающийся задний центр – Большая Энциклопедия Нефти и Газа, статья, страница 1

Вращающийся задний центр

Cтраница 1

Вращающиеся задние центры

Вращающиеся задние центры позволяют работать на высоких скоростях и обеспечивают достаточную точность. [2]

Поэтому при скоростном резании металлов применяют вращающиеся задние центры ( на подшипниках), имеющие вид головки, вставляемой, как и неподвижный центр, в пиноль задней бабки. Но такие ( обычные) вращающиеся центры имеют малую жесткость, в 3 5 – 4 раза меньшую по сравнению с неподвижным центром, и зачастую являются причиной возникновения вибраций. Поэтому, особенно при точных и тяжелых работах, рекомендуется применение специального вращающегося центра, встроенного в пиноль задней бабки ( фиг. Соответ-струющим шлифованием этого кольца компенсируется и износ подшипника. Опорная поверхность центра и подшипника смазывается машинным маслом, вытекающим из масленки. Жесткость такого центра примерно в 3 раза выше обычного вращающегося центра и несколько ниже неподвижного центра. [3]

При работе с большими числами оборотов рекомендуется применять вращающийся задний центр ( фиг. Для сокращения времени на закрепление полых заготовок вместо хомутиков с ручным зажимом применяют рифленые передние центры, которые не только центрируют заготовку, но и выполняют роль поводка. При зажиме задним центром рифления врезаются в обрабатываемую деталь и передают ей вращение ( фиг. [4]

При работе с большими числами оборотов рекомендуется применять вращающийся задний центр, вставляемый в коническое отверстие пиноли задней бабки. [6]

При скоростной обработке деталей в центрах рекомендуется применять вращающийся задний центр. На рис. 38 был показан такой центр. Однако этот центр часто оказывается недостаточно жестким и является причиной возникновения вибраций. Такое устройство обеспечивает большую жесткость и устойчивость детали и предохраняет от возникновения вибраций. [7]

Заготовка зажимается между патроном, навинченным на шпиндель станка, и вращающимся задним центром. [9]

Приспособление для такой установки состоит из обратного центра / который может быть закреплен в любом месте отверстия шпинделя в зависимости от длины обрабатываемого вала, трехкулачкового самоиентрируюшего патрона 2 с выверенными ( прошлифованными) кулачками н вращающегося заднего центра. [11]

Обработка наружных поверхностей деталей с достаточно большим центральным отверстием успешно выполняется при использовании переднего центра с рифленой боковой поверхностью ( фиг. Правый конец обрабатываемой детали поддерживается при этом вращающимся задним центром. [12]

Невращающиеся задние центры станков от трения сильно нагреваются и изнашиваются. Для уменьшения износа и увеличения стойкости центров применяют вращающиеся задние центры, менее точные, чем невращающиеся центры. [13]

Механическая обработка концов коллекторов производится обычно на длинных токарных станках или на крупных трубоотрезных станках с установкой трубы через шпиндель станка. При обработке на токарных станках коллектор одним концом устанавливается в патроне, второй конец поддерживается люнетом или вращающимся задним центром, упирающимся в разжимное приспособление, устанавливаемое внутри трубы ( фиг. [14]

Установку в центрах ( см. рис. 20, б) используют для заготовок длиной более трех диаметров. При частоте вращения заготовки до 150 об / мин используют жесткие центры; для более высокой частоты вращения – вращающийся задний центр. Передачу крутящего момента заготовке производят при помощи поводкового устройства. Наиболее простое из них ( см. рис. 20, б) состоит из поводковой планшайбы 6 с пазом, закрепленной на шпинделе, и хомутика 8 с отогнутым хвостовиком. Заготовка и хомутик скрепляются болтом. [15]

Страницы: 1 2

www.ngpedia.ru

Задний вращающийся центр – Большая Энциклопедия Нефти и Газа, статья, страница 1

Задний вращающийся центр

Cтраница 1

Задние вращающиеся центры бывают вставные ( ГОСТ 8742 – 58) и встраиваемые в пиноль задней бабки; последние обладают большей жесткостью. [1]

Применение заднего вращающегося центра позволяет сократить установочное время в несколько раз. [2]

Если одновременно бьют передний и задний вращающийся центра, то обточенные за две установки участки вала будут в общем случае несоосны. При равных эксцентрицитетах эти участки могут получиться соосными в том частном случае, когда по углу поворота смещения центров совпадают. [3]

Для поддержки детали задним вращающимся центром применяется специальный разжимной грибок. [4]

Центр-поводок применяется совместно с задним вращающимся центром. [5]

Установка валов враспор требует применения заднего вращающегося центра, обладающего достаточной жесткостью. [6]

На рис. VI.34 показан разрез заднего вращающегося центра с индикатором для регистрации осевого усилия. При перемещении центрового валика / кольцо 2 воздействует на наконечник и стрелку индикатора 3, который показывает деформацию тарельчатых пружин 4 и величину осевого давления. Перед эксплуатацией центр ( индикатор) тарируют. [8]

На рис. VI.40 изображена конструкция заднего вращающегося центра для крупных токарных станков, позволяющая центрировать и зажимать трубы с внутренними диаметрами от 250 до 500 мм. [10]

Аналогичная картина создается при крепле нии вала в патроне и на заднем вращающемся центре ( фиг. [11]

Устанавливая деталь в патроне, ее поджимают торцом к оправке или переднему центру с помощью заднего вращающегося центра. [12]

Необходимо отметить, что использование поводковых центров, какой бы ни была их конструкция, приводит к ускоренному износу подшипников шпинделя станка, не говоря уже о более слабых подшипниках заднего вращающегося центра. Поэтому на ряде заводов по настоянию ремонтных служб использование поводковых центров ограничено применением их на операциях чистовой обработки. [14]

Сгорание центра задней бабки может быть вызвано следующими причинами: слишком туго закреплена деталь между центрами, плохая смазка центрового отверстия, неправильная зацентровка заготовки, высокая скорость резания при отсутствии на станке заднего вращающегося центра. [15]

Страницы: 1 2

www.ngpedia.ru

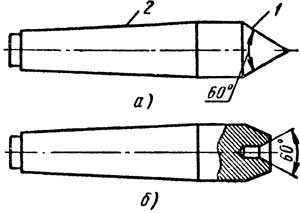

Нормальный, обратный, вращающийся токарный центр

На токарных станках применяют различные типы центров. Наиболее распространенный центр показан на рис. 37, а. Он состоит из конуса 1, на который устанавливается обрабатываемая деталь, и конического хвостовика 2. Хвостовик должен точно входить в коническое отверстие шпинделя передней бабки и пиноли задней бабки.

Детали с наружными конусами на концах обрабатывают в обратных центрах (рис. .37, б).

Рис 37 – Центры: а – нормальный, б – обратный центр

Вершина конуса центра должна точно совпадать с осью хвостовика. Для проверки центр вставляют в отверстие шпинделя и приводят его во вращение. Если центр исправен, то вершина его конуса не будет «бить».

Передний центр вращается вместе со шпинделем и обрабатываемой деталью, тогда как задний центр в большинстве случаев неподвижен-о его поверхность трется вращающаяся деталь. От трения нагреваются и изнашиваются как коническая поверхность заднего центра, так и поверхность центрового отверстия детали. Для уменьшения трения необходимо наполнить центровое отверстие детали у заднего центра густой смазкой следующего состава: тавот – 65%, мел – 25%, сера – 5%, графит – 5% (мел, сера и графит должны быть тщательно растерты).

Отсутствие смазки ведет к сгоранию конца центра, а также к порче и задирам поверхности центрового отверстия.

При обтачивании деталей на больших скоростях (v>75 м/мин) происходит быстрый износ центра и разработка центрового отверстия детали. Для уменьшения износа заднего центра его конец иногда оснащают твердым сплавом; лучше однако применять вращающиеся центры.

Рис. 38 – Вращающийся центр, вставляемый в пиноль задней бабки

На рис. 38 показана конструкция вращающегося центра, вставляемого в коническое отверстие пиноли задней бабки. Центр 1 вращается в шариковых подшипниках 2 и 4. Осевое давление воспринимается упорным шариковым подшипником 5. Конический хвостовик 3 корпуса центра соответствует коническому отверстию пиноли.

При обработке тяжелых деталей на больших скоростях резания, а также при срезании стружек большого сечения вращающиеся центры имеют недостаточную жесткость, вследствие чего возможен и отжим детали, и сильные вибрации в работе. Чтобы избежать этих явлений, применяют вращающиеся центры, встроенные в пиноль задней бабки.

Рис. 39. Вращающийся центр, встроенный в пиноль задней бабки

На рис. 39 показана конструкция такого центра, В передней части пиноли 1 расточено отверстие, в котором установлены передний упорный 3 и задний радиальный 2 подшипники для втулки 4. Осевая сила воспринимается упорным шарикоподшипником 3. Втулка 4 имеет коническое отверстие, в которое вставляют центр 5. Если при помощи стопора соединить втулку 4 с пинолью втулка вращаться не будет. В этом случае в заднюю бабку можно установить сверло или другой осевой инструмент (зенкер, развертку).

Похожие материалы

www.metalcutting.ru

Все для металлообработки Вращающиеся центра станочные

Центра предназначены для установки деталей типа «вал», имеющих центровые отверствия, при их обработке на станках токарной группы. Подбор осуществляется исходя из степени нагрузки, максимально допустимых оборотов, допустимого биения при обработке.

|

Вращающийся центр с цельным хвостовиком. Moд. GT-E Профилированные задние центра со стандартными подшипниками, рекомендуемые для токарной |

|

|||||||

| Конус Морзе | 1 | 2 | 3 | 4 | 5 | 6 | ||

| КОД GT-E |

812090 | 822100 | 832110 | 842120 | 852130 | 862140 | ||

| Вращающийся центр C цельным хвостовиком. Moд. GT-S Cо сменными наконечниками Moд. GT-AS Профилированные задние центра с прецизионными |

|

|||||||

| Конус Морзе | 1 | 2 | 3 | 4 | 5 | 6 | ||

| КОД GT-S | 812091 | 822101 | 832111 | 842121 | 852131 | 862141 | ||

| КОД GT-AS | – | 823091 | 833101 | 843111 | 853121 | 863131 | ||

| Вращающийся центр C цельным хвостовиком. Moд. GT-M Cо сменными наконечниками Moд. GT-AM Удлиненный с переменной конусностью Moд. GT-M C C усеченным конусом Moд. GT-MT C (Вставки в каталоге)

|

|

|||||||

| Конус Морзе | 2 | 3 | 4 | 5 | 6 | 6 special | M80 | M100 |

| КОД GT-M | 822110 | 832112 | 842122 | 852132 | 862142 | 862152 | 880802 | 801002 |

| КОД GT-AM | 823092 | 833102 | 843112 | 853122 | 863132 | 863142 | ||

| КОД GT-M C | 822202 | 832212 | 842222 | 852232 | 862242 | 862252 | ||

| КОД GT-MT C | 834092 | 844102 | 854112 | 864122 | 864132 | |||

|

Вращающийся центр Профилированные задние центра с гайкой экстрактора и |

|

|||||||

| Конус Морзе | 2 | 3 | 4 | 5 | 6 | 6 special | M80 | M100 |

| КОД GT-MG | 8302112 | 8402122 | 8502132 | 8602142 | 8602152 | |||

| КОД GT-AMG | 8303102 | 8403112 | 8503122 | 8603132 | 8602142 | |||

| КОД GT-M CG | 8302212 | 8402222 | 8502232 | 8602242 | 8602252 | |||

| КОД GT-MT CG | 8304092 | 8404102 | 8504112 | 8604122 | 8604132 | |||

|

Вращающийся центр подшипниками, рекомендуемые для токарной обработки со средними нагрузками и на высоких скоростях. Корпус и вал закалены и отрихтованы.Постоянная смазка длительного срока экстплуатации. |

|

|||||||

| Конус Морзе | 2 | 3 | 4 | 5 | 6 | 6 special | M80 | M100 |

| КОД GT-V | 832161 | 842171 | 852181 | 862191 | ||||

| КОД GT-VW | 832163 | 842173 | 852183 | 862193 | ||||

| КОД GT-VA | 832162 | 842172 | 852182 | 862192 | ||||

| КОД GT-V C | 832164 | 842174 | 852184 | 862194 | ||||

| КОД GT-V CW | 832165 | 842175 | 852185 | 862195 | ||||

|

Центра с осевой компенсацией Вращающийся центр с осевой компенсацией для использования вместе с резцедержателем. |

|

|||||||

| Хвостовик | VDI30 | VDI40 | ||||||

| КОД VDI-C | 802176 | 802186 | ||||||

| КОД VDI-A | 802177 | 802187 | ||||||

| Центра с осевой компенсацией Подпружиненный с цилиндрическим хвостовиком Moд. VDC-C Подпружиненный с цилиндрическим хвостовиком cо сменными наконечниками Moд. VDC-A

|

|

|||||||

| Хвостовик | Ø 30 | Ø 40 | ||||||

| КОД VDС-C | 800176 | 800186 | ||||||

| КОД VDС-A | 800177 | 800187 | ||||||

| Вращающийся центр C цельным хвостовиком. Moд. GT-VG C т/с наконечником Moд. GT-VWG Cо сменными наконечниками Moд. GT-VAG C переменной конусностью Moд. GT-V CG C переменной конусностью и центром из т/с Moд.GT-V CWG Профилированные задние центра с гайкой экстрактора и прецизионными подшипниками рекомендуются для токарной обработки со средними нагрузками и на высоких скоростях. Корпус и вал закалены и отрихтованы. Постоянная смазка длительного срока эксплуатации. |

|

|||||||

| Конус Морзе | 2 | 3 | 4 | 5 | 6 | 6 special | M80 | M100 |

| КОД GT-VG | 8302161 | 8402171 | 8502181 | 8602191 | ||||

| КОД GT-VWG | 8302163 | 8402173 | 8502183 | 8602193 | ||||

| КОД GT-VAG | 8302162 | 8402172 | 8502182 | 8602192 | ||||

| КОД GT-V CG | 8302164 | 8402174 | 8502184 | 8602194 | ||||

| КОД GT-V CWG | 8302165 | 8402175 | 8502185 | 8602195 | ||||

| Вращающийся центр C цельным хвостовиком. Moд. GT-1990-N Cо сменными наконечниками Moд. GT-1990-NI Удлиненный с переменной конусностью Moд. GT-1990-CO Профилированные задние центра с гайкой экстрактора, прецизионными подшипниками и низким сопротивлением качению, рекомендуются для токарной обработки с большими нагрузками и на очень высоких скоростях. Корпус и вал закалены и отрихтованы. Постоянная смазка длительного срока эксплуатации. |

|

|||||||

| Конус Морзе | 2 | 3 | 4 | 5 | 6 | 6 special | M80 | M100 |

| КОД GT-1990-N | 831992 | 841992 | 851992 | |||||

| КОД GT-1990-NI | 831993 | 841993 | 851993 | |||||

| КОД GT-1990-CO | 831991 | 811991 | 851991 | |||||

|

Вращающийся центр Профилированные задние центра с гайкой экстрактора |

|

|||||||

| Конус Морзе | 2 | 3 | 4 | 5 | 6 | 6 special | M80 | M100 |

| КОД GT-1980-N | 831982 | 841982 | 851982 | |||||

| КОД GT-1980-NW | 831984 | 841984 | 851984 | |||||

| КОД GT-1980-NI | 831983 | 841983 | 851983 | |||||

| КОД GT-1980-CO | 831981 | 841981 | 851981 | |||||

| КОД GT-1980-COW | 831985 | 841985 | 851985 | |||||

|

Наборы вращающихся центров Для подбора наборов центров со сменными наконечниками просьба обращаться к каталожным данным, приведенным в конце таблицы. |

||||||||

|

Вращающийся центр для деревообработки Mod. GT-VL Вращающийся центр со специальным центром для токарной обработки дерева.

|

|

|||||||

| Конус Морзе | 2 | 3 | 3 | 5 | 6 | 6 special | M80 | M100 |

| КОД GT-VL | 822104 | 832166 | 832167 | |||||

pkf-vdm.ru

Задний центр – Большая Энциклопедия Нефти и Газа, статья, страница 1

Задний центр

Cтраница 1

Задние центры часто делаются вращающимися на шариковых или роликовых подшипниках в виде встроенных или вставных ( сменных) узлов. Осевая нагрузка на центр определяется, исходя из условий обработки, веса изделия и усилия подачи. При обработке длинных изделий требуется сохранение осевого усилия независимо от разработки центровых отверстий и теплового удлинения изделия при обработке. [1]

Задний центр пиноли, перемещаемой от пневматического привода 12, задвинет заготовку в поводковый патрон 10, внутри которого расположен передний центр, после чего автооператор поднимается кверху. При вращении шпинделя с патроном 10 закрепленная в центрах заготовка подвергается обработке. [3]

Задний центр 4 отводится в сторону, готовая деталь снимается с оправки съемником и передается на разгрузочный лоток. [5]

Задний центр должен выступать из пиноли на величину, соответствующую полуторной высоте круга. Поводковый патрон для вращения детали отлаживается при неподвижном переднем центре. При шлифовании цилиндрических деталей поворотный стол устанавливают в нулевое положение. [6]

Задний центр 5 закрепляет деталь, подводится шлифовальная бабка и цикл повторяется. [8]

Задний центр при работе на повышенных оборотах детали должен быть наплавлен твердым сплавом или должен быть вращающимся. [9]

Задний центр – грибковый вращающийся, передний – рифленый. Применение рифленого центра ( трехгранного или многозубого) позволяет полностью обработать гладкий вал или цилиндр по наружной поверхности и подрезать оба торца у заготовки, так как обработку ведут без поводка. [10]

Задний центр при работе на повышенных оборотах детали должен быть твердосплавным или вращающимся. [12]

Задний центр должен прилегать к центровому очъерстию по всей его конической поверхности. [13]

Задние центры, установленные в пиноли задней бабки, неподвижны в процессе обработки и работают как подшипники скольжения с большими давлениями, подвергаясь сильному нагреву и износу. Одновременно изнашиваются и соответствующие центровые отверстия в детали, что вызывает определенные погрешности обработки. К упорным центрам предъявляются высокие требования по твердости и износостойкости и поэтому они изготавливаются из стали марок У10 или 40Х с последующей термообработкой. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

шаровый вращающийся планетарный центр – патент РФ 2429108

Изобретение относится к машиностроению, а именно к вращающимся центрам для обработки деталей типа валов на токарных, круглошлифовальных и некоторых других станках. Шаровой вращающийся планетарный центр состоит из полого хвостовика с наружной поверхностью, выполненной в виде конуса Морзе, причем во внутренней полости на подшипниках качения с возможностью вращения расположен шпиндель с рабочим конусом, при этом на торце шпинделя, выполненного в виде фланца, в глухом отверстии последнего с помощью цангового эксцентричного диска установлен рабочий конус, имеющий эксцентрично смещенную ступень, которой он закреплен во фланце с помощью винтов, радиально расположенных и закрученных в резьбовые отверстия фланца. Обеспечивается расширение технологических возможностей и упрощение технологического процесса. 10 ил.

Изобретение относится к технологии машиностроения, к изготовлению оснастки и может быть использовано для обработки деталей типа валов на токарных, круглошлифовальных и некоторых других станках.

Известны вращающиеся центры, изготавливаемые по ГОСТ 8742-75, и нестандартные [1]. Вращающиеся центры используют для установки центровыми отверстиями или коническими фасками заготовок типа валов. Размеры хвостовика – конусы Морзе 2-6 для нормальной серии; 4-6 для усиленной серии. Вращающиеся центры используют как задние при обработке с высокими скоростями резания и массой обрабатываемой заготовки до 20 т. Точность установки на таких центрах ниже, чем на цельных не вращающихся. Радиальное биение поверхности рабочего конуса относительно конуса хвостовика – до 0,015 мм. Обработку конусов методом смещения задней бабки осуществляют с установкой на шаровые центры. Центры выполняются с углами рабочего конуса 60° и 75° [2].

Недостатком известной конструкции центра является невозможность поднастройки и выверки с целью снижения погрешности установки, последние возникают на промежуточных операциях (например, черновые токарные, химико-термические: цементация, закалка и др. при обработке нежестких валов) технологического процесса, вводить операцию рихтования, что удорожает себестоимость изготовления заготовки и усложняет процесс.

Задачей изобретения является расширение технологических возможностей оснастки, позволяющей производить поднастройку и выверку при обработке заготовок деталей типа валов с целью снижения погрешности установки и упрощение технологического процесса.

Поставленная задача решается с помощью предлагаемого шарового вращающегося центра, который состоит из полого хвостовика с наружной поверхностью, выполненной в виде конуса Морзе, причем во внутренней полости на подшипниках качения с возможностью вращения расположен шпиндель с рабочим конусом, при этом на торце шпинделя, выполненного в виде фланца, в глухом отверстии последнего с помощью цангового эксцентричного диска, установлен рабочий конус, имеющий эксцентрично смещенную ступень, которой он закреплен во фланце с помощью винтов, радиально расположенных и закрученных в резьбовые отверстия фланца.

Особенности конструкции предлагаемого вращающегося центра поясняются чертежами.

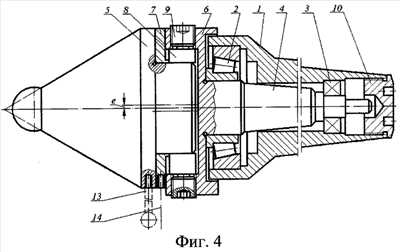

На фиг.1 показана заготовка нежесткого вала, имеющая погрешность eЗ, полученную на первых операциях (например, на черновых токарных, химико-термических: при цементации, закалке и др. видах обработки) технологического процесса и выявленную при установке на соосных центрах контрольно-измерительного стенда; на фиг.2 – то же, заготовка установлена в центрах, при этом заднее центровочное отверстие смещено относительно общей продольной оси заготовки на величину погрешности еЗ; на фиг.3 – схема установки заготовки вала в шаровых центрах с использованием хомутика и поводка, тонкими линиями показано диаметрально противоположное положение заднего рабочего конуса при его планетарном вращении; на фиг.4 – конструкция предлагаемого центра, вид сбоку, продольный разрез, центр настроен на нулевое эксцентричное смещение рабочего конуса относительно продольной оси хвостовика, т.е. е=0; на фиг.5 – шаровый рабочий конус с эксцентрично смещенной ступенью, вид сбоку; на фиг.6 – вид по Б на фиг.5, вид со стороны эксцентрично смещенной ступени; на фиг.7 – цанговый эксцентричный диск, вид сбоку, продольный разрез; на фиг.8 – вид по А на фиг.7, вид с торца со стороны цанговой ступени; на фиг.9 – схема планетарного движения заднего конуса, сечение по В-В на фиг.3, увеличено; на фиг.10 – общий вид сбоку, рабочий центр показан в диаметрально противоположном положении относительно положения на фиг.4, центр настроен на максимальное эксцентричное смещение рабочего конуса относительно продольной оси хвостовика, т.е. е=max.

Предлагаемый шаровый вращающийся центр предназначен для установки центровыми отверстиями или коническими фасками заготовок типа валов при обработке их на токарных, круглошлифовальных и некоторых других станках.

Шаровый вращающийся центр состоит из полого хвостовика 1 с наружной поверхностью, выполненной в виде конуса Морзе (см. фиг.4). Размеры хвостовика могут быть выполнены по ГОСТ 8742-75. Размеры хвостовика – конусы Морзе 2-6 для нормальной серии; 4-6 для усиленной серии. Во внутренней полости хвостовика на подшипниках качения 2 и 3 с возможностью вращения расположен шпиндель 4 с рабочим конусом 5. Рабочий конус выполнен двухступенчатым (см. фиг.5-6), при этом ось ступени меньшего диаметра, которой он крепится к шпинделю, эксцентрично смещена на величину е относительно оси конуса большей ступени. Торец шпинделя со стороны рабочего конуса выполнен в виде фланца 6. Рабочий конус установлен в глухом отверстии фланца с помощью цангового эксцентричного диска 7. Диск имеет две ступени (см. фиг.7-8), из которых меньшая ступень 8 представляет собой цангу. Наружная поверхность большей ступени диска концентрична внутренней поверхности отверстия. Ось наружной поверхности цанговой ступени смещена на величину эксцентриситета е относительно оси отверстия диска.

Диск эксцентрично смещенной цанговой ступенью закреплен во фланце с помощью винтов 9, радиально расположенных и закрученных в резьбовые отверстия фланца.

Сборка предлагаемого центра производится в следующей последовательности. В продольное отверстие хвостовика 1 вставляют шпиндель 4 в сборе с подшипниками 2 и 3. Со стороны меньшего диаметра хвостовика в резьбовое отверстие закручивается крышка 10. Рабочий конус 5 закрепляется во фланце 6 шпинделя 4 с помощью винтов 9 через диск 7. Винты 9, имеющие шестигранное отверстие под ключ, закрученные в радиальные резьбовые отверстия, расположенные во фланце, передают усилия зажима на лепестки цанги, которые, в свою очередь, перемещаясь радиально к центру, закрепляют и фиксируют в данном положении рабочий конус 5. Настройка на нужный эксцентриситет е смещения оси рабочего конуса относительно продольной оси шпинделя производится путем взаимного проворота диска и рабочего конуса, величина которого контролируется по шкале 11, нанесенной на периферии большой ступени диска, и нулевой риски 12, нанесенной на рабочем конусе (см. фиг.10). Проворот рабочего конуса относительно цангового диска производится при отпущенных винтах с помощью рукояток 13 и 14, установленных соответственно на рабочем конусе и диске, при этом рукоятки выполнены съемными и устанавливаются на время настройки и регулирования (см. фиг.4).

Эксцентрическое смещение оси рабочего конуса относительно оси хвостовика на величину е позволяет осуществить планетарное движение оси и дает возможность поднастройки и выверки с целью снижения погрешности установки (см. фиг.9).

Работа с использованием предлагаемого центра заключается в следующем.

После выполнения черновых, получистовых и химико-термических операций производят контроль ответственных параметров с помощью специального стенда [3], где заготовку обрабатываемого вала устанавливают в центрах и выявляют отклонение параметра е, его величину и местоположение (см. фиг.1). Оставленного припуска под чистовую обработку (цилиндрической поверхности малой ступени) может оказаться недостаточно, и после чистовой обработки останутся черновые нетронутые участки, что приведет к браку. Торцовая поверхность ступени с максимальным диаметром может оказаться не перпендикулярной продольной оси заготовки и потребует снятия большого припуска, не предусмотренного технологическим процессом.

Далее устанавливают измеренный параметр е на заднем предлагаемом центре путем проворота рабочего конуса относительно диска с помощью рукояток 13 и 14, пользуясь шкалой 11 и 12, нанесенной на диске и рабочем конусе (см. фиг.10). Окончательные отделочные и чистовые операции производят с поджатием предлагаемым задним центром с планетарным, эксцентрически смещенным конусом (см. фиг.3-4).

Использование предлагаемого центра рекомендуется при изготовлении нежестких валов, барабанов, цилиндров, а также различных заготовок, закрепленных на оправках.

Предлагаемый центр применяют в качестве заднего при установке заготовки в патроне в случае больших диаметра и длины, при отсутствии центрового отверстия со стороны передней бабки.

Предлагаемая конструкция центра дает возможность поднастройки и выверки с целью снижения погрешности установки, которые возникают на промежуточных операциях технологического процесса, например черновые токарные, химико-термические: цементация, закалка и др. при обработке нежестких валов.

Предлагаемый центр расширяет технологические возможности оснастки, позволяет производить поднастройку и выверку при обработке заготовок деталей типа валов с целью снижения погрешности установки, упрощает технологический процесс, а именно отказаться от операции «рихтование», повышает производительность, улучшает качество обработки и снижает себестоимость обрабатываемых изделий.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Шаровый вращающийся центр, содержащий полый хвостовик, наружная поверхность которого выполнена в виде конуса Морзе, а во внутренней полости на подшипниках качения с возможностью вращения расположен шпиндель с рабочим конусом, отличающийся тем, что на торце шпинделя, выполненного в виде фланца, в глухом отверстии последнего с помощью цангового эксцентричного диска установлен рабочий конус, имеющий эксцентрично смещенную ступень, которой он закреплен во фланце с помощью винтов, радиально расположенных и закрученных в резьбовые отверстия фланца.

www.freepatent.ru