Добыча медь – Способы и места добычи меди

alexxlab | 18.02.2020 | 0 | Вопросы и ответы

Способы и места добычи меди

Медная руда — это природный минерал, состоящий из различных химических элементов. Составы, которые выгодно перерабатывать, должны включать 0,5–1% основного компонента. Другим важным элементом руды считается никель.

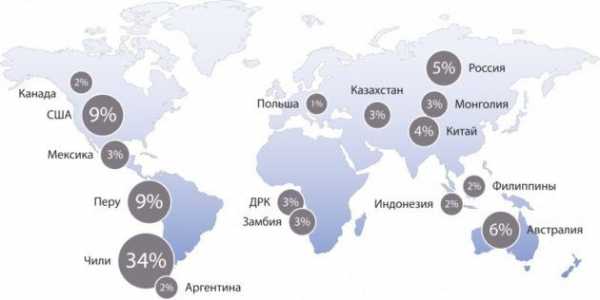

Месторождения на карте мира

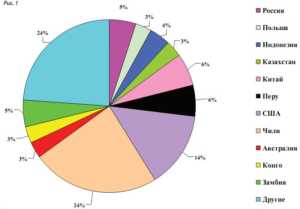

Самые большие запасы руды расположены в Чили – 34% от общемировых. В США и Перу находится по 9% залежей ископаемого. На Восточную Сибирь, Урал и Кольский полуостров приходится 5% месторождений.

Мировые месторождения меди расположены на Африканском континенте, в Южной Америке, Канаде, Австралии. Из европейских стран ими наиболее богата Польша. Известны месторождения в Китае и Монголии.

Порфировые и жильные месторождения располагаются в Западном Тихоокеанском поясе, районах средиземноморья. Обладают ими Казахстан, Армения, Узбекистан.

Карта месторождений меди в мире

Разновидности медных руд

Классификация руды по генетическим и геологическим особенностям:

- стратиформная — это песчаники и сланцы;

- колчеданная – жильная медь и самородки;

- гидротермальная — ее называют медно-порфировой формой;

- скарновые породы;

- магматические — эта руда содержит никель;

- карбонатные — имеют железомедный и карбонатитовый состав.

Природные минералы, содержащие медь

Борнит. Сульфидная руда, ее состав определяет выражение Cu5FeS4. Различают два полиморфных вида – низкотемпературный и высокотемпературный. Температура плавления которых, соответственно, меньше или больше 228 градусов.

Существует ранний неустойчивый сульфид, легко разрушаемый водой и ветром. Другой тип – эндогенный, имеет непостоянный химический состав за счет примесей таких элементов как галенит, пирит, халькозин, халькопирит. Борнит называют пестрым колчеданом. Характеристика этих минералов зависит от их происхождения.

Халькопирит. Формулой CuFeS2 определяется его состав. Известен под названием медный колчедан. Относится к полиметаллическим. Может существовать в виде скарн и горных грейзенов.

Халькозин. Содержит 79,8% меди и 20,2% серы. Очень красивый, зеркальная поверхность имеет сероватый оттенок, бывает черным.

Существуют редкие ископаемые, содержащие элементы меди:

- куприт (Cu2O), оксид, замечен среди месторождений малахита и самородков;

- ковеллин, содержит 66,5% основного элемента и серу. Впервые найден в окружении вулкана Везувий. Добывается в США, Греции, Чили;

- малахит. Камень, который применяется для различных поделок. Полиметаллическая руда. Нижний Тагил – место больших залежей этого минерала;

- азурит. Это лазурь, камень синего цвета. Основные места его добычи – Африка, Австралия, Англия, Балканские страны. Залегает вблизи сульфидных месторождений.

Медно-порфировые формы включают молибден, золото, халькопирит, пирит. Их находят в залежах небогатых горных пород. Имеют форму прожилковых вкраплений штокверкового типа.

Способы добычи минерала

В России расположены залежи типа сланцев и песчаника. Здесь имеют место медноколчеданная, медно-никелевая и медно-порфировая формы. В горнодобывающей промышленности применяются различные методы извлечения ископаемых из недр земли.

В зависимости от глубины залегания, руда добывается открытым или закрытым методом. Существуют стандарты, которые определяют целесообразность глубины выработки слоев грунта, применение технологий, снижающих их затратность.

Технология работ включает следующее:

- применение самоходной техники;

- производство непосредственно извлечения руды;

- заполнение материалами образовавшиеся пустоты, чтобы сделать дальнейшие работы безопасными.

При открытом способе ископаемые выбираются слоями, это обеспечивает их наиболее полное использование. Для карьеров большой глубины подойдет технология циклично-поточных работ, это зависит от особенностей залегания слоев.

Отрицательные последствия добычи полезных ископаемых

При залегании пластов на глубине от 500 до 1000 м и глубже, удобен закрытый способ добычи меди. Для этого необходимы вибрационные механизмы, производится сплошная выемка породы и доставка ее на поверхность. Образовавшиеся под землей пустоты заполняют, для этого применяют футерованные резиной или базальтовой смолой трубы.

Промышленность по переработке полезных ископаемых экономически выгодно располагать в непосредственной близости к местам их добычи. Здесь же необходимо строить заводы по утилизации отходов после переработки. Это может способствовать выделению различных полезных продуктов. К примеру, переработка сернистого газа позволяет получить полезные удобрения с содержанием серы.

Технологии производства

Добытая руда имеет низкую концентрацию меди. Для получения одной тонны металла в среднем понадобится 200 тонн руды. Для его извлечения современная металлургическая промышленность применяет следующие технологии:

- гидрометаллургическая;

- пирометаллургическая;

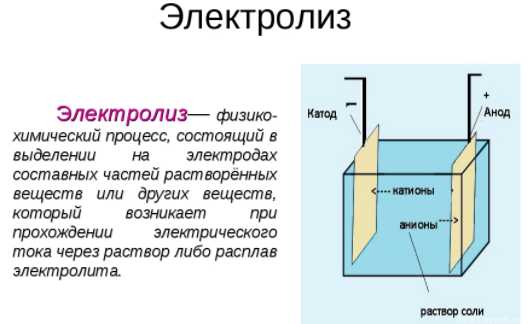

- электролиз.

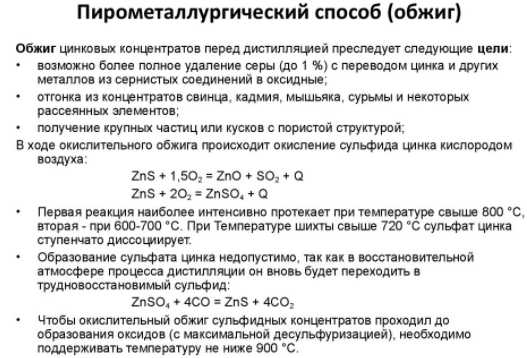

Пирометаллургический метод обогащения породы использует для переработки халькопирит. Эта распространенная технология использует два этапа работы. Первое – окислительный обжиг, так называемая флотация. Получаемый черновой концентрат содержит 10–35% чистого вещества. Затем производят рафинирование меди и добавление купороса к раствору. В результате выделяют цветной металл почти стопроцентной чистоты.

При гидрометаллургическом способе происходит выщелачивание металла, затем добавляется серная кислота. В итоге получают раствор, в котором выделяется медь и различные металлы, могут быть драгоценные. Эта технология применима для производства меди из бедных пород.

Для окислительного обжига минералов с высоким содержанием серы нагревают руду до 700–8000 градусов, при этом количество серы уменьшается вдвое. Получается сплав сульфидов. Боковой обдув в конвекторе позволяет получить черновую медь 91%. Для более высокой чистоты металла происходит электролитическое рафинирование, получают 99% состав.

В промышленности этот элемент в чистом виде практически не применяется. Больше всего известны сплавы:

- латунь – сплав с цинком;

- бронза – с оловом;

- различные баббиты – сплав со свинцом;

- мельхиор – в состав добавлен никель;

- дюраль – соединение с алюминием;

- ювелирные сплавы, где добавляется золото в различных процентных соотношениях.

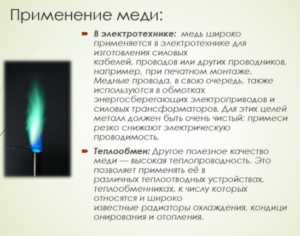

Области применения

Одной из областей применения является электротехническая промышленность. Кабели и электрические провода включают жилы из чистого металла, что увеличивает их электропроводность. Сплавы с никелем подходят для приборостроения, соединения с вольфрамом – это нити накаливания в лампочках.

Применение меди

Латунь применяется в пищевой и химической промышленности. В сельском хозяйстве медь используют как удобрение. Медный купорос известен садоводам, им обрабатывают растения для защиты от болезней и вредителей.

В строительстве такие сплавы просто незаменимы. Кровельное покрытие с образовавшейся на нем патиной имеет красивый вид и очень долговечно.

Медицинская промышленность не обходится без этого химического элемента. Широко используется в лекарствах.

В машиностроении из бронзы делают подшипники, теплообменники, различные конструктивные элементы механизмов. Металл используют в порошковой металлургии для изготовления фрикционных деталей.

Мировые запасы

Мировые подтвержденные запасы меди оцениваются в пределах от 654 млн. до 1600 млн.т.

Медь – цветной металл, который потребляется многими видами промышленности. Самой выгодной рудой для производства является борнит. Это обусловлено его высоким содержанием и большими залежами в мировых недрах. К добыче меди пригодны породы, содержащие ее 0,5–1%. Больше всего распространены руды с добавками никеля. Они составляют 90% всех медесодержащих ископаемых, экономически выгодных для горнодобывающей промышленности.

Крупнейшие месторождения меди расположены в Чили – 34% всех мировых запасов, что составляет 140 млн тонн.

Государства, имеющие самые крупные запасы в мире, это: США – 35 млн тонн, Индонезия – 35, Перу – 30, Австралия – 24, Китай – 26, Россия – 20.

Общемировые запасы медесодержащих руд оцениваются в 467 млн тонн. Геологи утверждают, что в мировом океане находится около 5 млрд тонн залежей такой руды.

Видео по теме: Добыча меди

promzn.ru

Технология производства и добычи меди. Минеральные базы.

Добыча меди тесно связана с технологией извлечения металла из руды и производится экономически выгодными способами с учетом специфики месторождения.

Технология производства медных изделий.

Минеральная база для извлечения металла

Сырьем для добычи медной руды являются естественные образования минералов, в которых металлический компонент содержится в количестве, необходимом для экономически выгодной промышленной разработки.

Сырье для добычи медной руды.

Рудные месторождения представлены силикатными, карбонатными, сульфатными соединениями, оксидами, образовавшимися в зоне окисления.

Среди разведанных минералов для промышленной разработки можно выделить:

- халькопирит;

- халькозин;

- борнит;

- куприт;

- самородная медь;

- брошантит;

- азурит;

- кубанит;

- малахит;

- хризотил.

В руде концентрация металла составляет 0,3–5%, а в минералах показатель концентрации составляет 22–100% (самородный металл). Месторождения меди находятся в генетической взаимосвязи с другими ценными компонентами, которые добываются как дополнительные химические элементы к основному процессу.

Среди попутных компонентов встречаются:

- платаноиды;

- серебро;

- золото;

- теллур;

- галлий;

- молибден;

- висмут;

- никель;

- титан;

- цинк.

Руда для извлечения меди содержит мышьяк, сурьму, реже ртуть. В зависимости от вида попутных химических элементов различают типы месторождений, среди которых главное значение имеют:

- медно-никелевый;

- медно-колчеданный;

- медистых песчаников и сланцев;

- медно-порфировый.

Скарновые месторождения металла и кварцево-сульфидные образования имеют подчиненное значение. В перспективе в качестве сырья для промышленного производства металла рассматриваются железомарганцевые конкреции, находящиеся в донных отложениях Мирового океана.

Способы добычи

Как добывают медь на рудных месторождениях? Низкая концентрация металла в породе предусматривает обработку большого количества материала. Для получения единицы массы металла требуется переработать 200 единиц руды.

Медь, добыча которой в основном производится открытым способом, находится на глубине до 1000 м. Глубина открытых разработок достигает 150–300 м, а в отдельных случаях до 600 м. Подземным способом разрабатываются залежи, находящиеся на глубине до 1000 м.

Переработка руды в поисках меди.

Определенные стандарты регламентируют целесообразность углубления разработок с целью извлечения рудного сырья. Это связано с технологией добычи, дополнительными затратами и снижением производительности оборудования, увеличивающими себестоимость сырья.

Поэтому в металлургической отрасли широко используется открытый способ, отличающийся незначительными потерями при разработке. Хотя и здесь есть свои минусы, связанные со складированием пустой породы.

Например, в 2013 году в США на медном карьере Kennecott Utah Copper Bingham Canyon Mine произошел оползень. Глубина карьера Бингем Каньон около 1 км, а диаметр около 4 км. Добыча руды здесь производилась в течение 150 лет.

Доставка сырья к месту переработки осуществлялась автомашинами грузоподъемностью 231 т. Горняки были предупреждены об опасном явлении и были готовы к развитию событий. Стена карьера двигалась со скоростью несколько дюймов в сутки, а предпринятые попытки укрепления не дали желаемого результата.

Условия добычи сырья предполагают использование технологии последовательной разработки с использованием:

- самоходного оборудования;

- ведения работ во время добычи сырья;

- закладки специальными материалами выработанного пространства с целью безопасности дальнейшей разработки.

Каждый технологический процесс предусматривает снижение потерь при разработке месторождений, улучшение показателей по выпуску руды.

При выемке руды слоями обеспечивается полное использование запасов. В условиях глубоких карьеров применяют циклично-поточную технологию, учитывающую особенности залегания руды.

Технология извлечения металла

Для отделения породы, не содержащей ценный компонент, используют метод флотации. Только незначительное количество сырья, содержащего медь в повышенной концентрации, подвергается непосредственной плавке. Выплавка металла предполагает сложный процесс, включающий такие операции:

- обжиг;

- плавка;

- конвертирование;

- рафинирование огневое и электролитическое.

Плавка сырья.

В процессе обжига сырья содержащиеся в нем сульфиды и примеси превращаются в оксиды (пирит превращается в оксид железа). Газы, выделяющиеся при обжиге, содержат оксид серы и используются для производства кислоты.

Оксиды металлов, образованные в результате влияния температурного градиента на породу, при обжиге отделяются в виде шлака. Жидкий продукт, полученный при переплавке, подвергается конвертированию.

Из черновой меди извлекают ценные компоненты и удаляют вредные примеси путем огневого рафинирования и другие металлы путем насыщения жидкой смеси кислородом с последующим разливом в формы. Отливки используются в качестве анода для электролитического способа очистки меди.

Сырье, в котором находятся медь и никель, подвергается обогащению по схеме выборочной флотации с целью получения концентрата металлов. Железомедные руды подвергаются магнитной сепарации.

Руды медистых песчаников и сланцев, жильных пород и самородного металла перерабатываются с целью извлечения медного концентрата. Обогащение производится гравитационным способом.

Метод флотации применяется для смешанных и окисленных руд, но чаще используется химический способ и бактериальное выщелачивание.

Высокое содержание меди характерно для концентратов, извлеченных из халькозина и борнита, а низкое — для халькопирита.

Обогащение руды с незначительным содержанием меди могут проводить гидрометаллургическим способом, состоящим в выщелачивании меди серной кислотой. Из полученного в результате процесса раствора выделяют медь и сопутствующие металлы, в том числе драгоценные.

Похожие статьи

ometallah.com

Производство, добыча и запасы меди

Химия – Медь – Производство, добыча и запасы меди

01 марта 2011Оглавление:

1. Медь

2. История и происхождение названия

3. Нахождение в природе

5. Применение

6. Биологическая роль

7. Производство, добыча и запасы меди

8. Интересные факты

Мировая добыча меди в 2000 году составляла около 15 млн т., a в 2004 году около 14 млн т. Мировые запасы в 2000 году составляли, по оценке экспертов, 954 млн т., из них 687 млн т. подтверждённые запасы , на долю России приходилось 3,2 % общих и 3,1 % подтверждённых мировых запасов. Таким образом, при нынешних темпах потребления запасов меди хватит примерно на 60 лет.

Производство рафинированной меди в России в 2006 году составило 881,2 тыс. тонн, потребление 591,4 тыс. тонн. Основными производителями меди в России являлись:

| Компания | тыс. тонн | % |

|---|---|---|

| Норильский никель | 425 | 45 % |

| Уралэлектромедь | 351 | 37 % |

| Русская медная компания | 166 | 18 % |

К указанным производителям меди в России в 2009 году присоединился Холдинг «Металлоинвест», выкупивший права на разработку нового месторождения меди «Удоканское» . Мировое производство меди в 2007 году составляло 15,4 млн т, а в 2008 году 15,7 млн т. Лидерами производства были:

- Чили,

- США,

- Перу,

- Китай,

- Австралия,

- Россия,

- Индонезия,

- Канада,

- Замбия,

- Казахстан,

- Польша,

- Мексика.

Смотрим также более полный список стран по производству меди.

По объёму мирового производства и потребления медь занимает третье место после железа и алюминия.

Разведанные мировые запасы меди на конец 2008 года составляют 1 млрд т, из них подтверждённые 550 млн т. Причём, оценочно, считается что глобальные мировые запасы на суше составляют 3 млрд т, а глубоководные ресурсы оцениваются в 700 млн т.

Способы добычи

Этот металл встречается в природе в самородном виде чаще, чем золото, серебро и железо. Сплав меди с оловом получили впервые за 3000 лет до н. э. на Ближнем Востоке. Бронза привлекала людей прочностью и хорошей ковкостью, что делало её пригодной для изготовления орудий труда и охоты, посуды, украшений. Все эти предметы находят в археологических раскопах.

Первоначально медь добывали из малахитовой руды, а не из сульфидной, так как она не требует предварительного обжига. Для этого смесь руды и угля помещали в глиняный сосуд, сосуд ставили в небольшую яму, а смесь поджигали. Выделяющийся угарный газ восстанавливал малахит до свободной меди:

- 2CO +2CO33CO2 + 2Cu + H2O.

Добычу меди называют прабабушкой металлургии. Её добыча и выплавка были налажены ещё в Древнем Египте, во времена фараона Рамзеса II. Древние египтяне нагнетали воздух в плавильные печи с помощью мехов, а древесный уголь получали из акации и финиковой пальмы. Они выплавили около 100 т чистой меди.

На территории России и сопредельных стран медные рудники появились за два тысячелетия до н. э. Остатки их находят на Урале, в Закавказье, на Украине, в Сибири, на Алтае.

В XIII—XIV вв. освоили промышленную выплавку меди. В Москве в XV в. был основан Пушечный двор, где отливали из бронзы орудия разных калибров.

Сейчас известно более 170 минералов, содержащих медь, но из них только 14—15 имеют промышленное значение. Это халькопирит, малахит, встречается и самородная медь. В медных рудах часто в качестве примесей встречаются молибден, никель, свинец, кобальт, реже золото, серебро. Обычно медные руды обогащаются на фабриках, прежде чем поступают на медеплавильные комбинаты. Богаты медью Казахстан, США, Чили, Канада, африканские страны Заир, Замбия, Южно-Африканская республика. Эскондида самый большой в мире карьер, в котором добывают медную руду. Расположен в Чили.

Современные способы добычи

90 % первичной меди получают пирометаллургическим способом, 10 % гидрометаллургическим. Гидрометаллургический способ это получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Пирометаллургический способ состоит из нескольких этапов: обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования.

Для обогащения медных руд используется метод флотации, который позволяет получать медный концентрат, содержащий от 10 до 35 % меди.

Медные руды и концентраты с большим содержанием серы подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700—800 °C в присутствии кислорода воздуха, сульфиды окисляются и содержание серы снижается почти вдвое от первоначального. Обжигают только бедные концентраты, а богатые плавят без обжига.

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа. Штейн содержит от 30 до 50 % меди, 20-40 % железа, 22-25 % серы, кроме того, штейн содержит примеси никеля, цинка, свинца, золота, серебра. Чаще всего плавка производится в пламенных отражательных печах. Температура в зоне плавки 1450 °C.

С целью окисления сульфидов и железа, полученный медный штейн подвергают продувке сжатым воздухом в горизонтальных конвертерах с боковым дутьём. Образующиеся окислы переводят в шлак. Температура в конвертере составляет 1200—1300 °C. Интересно, что тепло в конвертере выделяется за счёт протекания химических реакций, без подачи топлива. Таким образом, в конвертере получают черновую медь, содержащую 98,4 99,4 % меди, 0,01 0,04 % железа, 0,02 0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота. Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине.

Далее, для удаления вредных примесей, черновую медь рафинируют. Сущность огневого рафинирования черновой меди заключается в окислении примесей, удалении их с газами и переводе в шлак. После огневого рафинирования получают медь чистотой 99,0 99,7 %. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов или слитки для электролитического рафинирования.

Электролитическое рафинирование проводят для получения чистой меди. Электролиз проводят в ваннах, где анод из меди огневого рафинирования, а катод из тонких листов чистой меди. Электролитом служит водный раствор. При пропускании постоянного тока анод растворяется, медь переходит в раствор, и, очищенная от примесей, осаждается на катодах. Примеси оседают на дно ванны в виде шлака, который идёт на переработку с целью извлечения ценных металлов. Катоды выгружают через 5-12 дней, когда их масса достигнет от 60 до 90 кг. Их тщательно промывают, а затем переплавляют в электропечах.

Влияние на экологию

При открытом способе добычи после её прекращения карьер становится источником токсичных веществ. Самое токсичное озеро в мире — Беркли Пит — образовалось в кратере медного рудника.

Просмотров: 24378

4108.ru

История добычи меди – MicroArticles

Атомный вес меди равен 63,546. Общее содержание меди в земной коре не велико , однако она чаще, чем другие металлы, встречаются в самородном состоянии, причем самородки меди достигают значительной величины. Этим, а также сравнительной легкостью обработки, объясняется то, что медь ранее других металлов была использована человеком для изготовления орудия труда и предметов обихода.

В настоящее время медь добывают только из руды. Последние, в зависимости от характера входящих в их состав соединений, подразделяют на оксидные и сульфидные. Сульфидные руды имеют наибольшее значение, поскольку из них выплавляется 80% всей добываемой меди. Важнейшими минералами, входящими в состав медных руд, являются: халькозин или медный блеск , халькопирит или медный колчедан , куприт и малахит 2)

Общая выплавка меди из руды составляет ежегодно только около 6,5 млн.тонн. Наибольшее количество меди добывается в США, Чили, Северной Родезии, Канаде и Конго.

В России и бывших союзных республиках богатые месторождения медных руд находятся на Урале, Казахстане и Закавказье. Медные руды, как правило, содержат такое количество примесей, что непосредственное получение из них меди экономически не выгодно. Поэтому в металлургии особенно важную роль играет флотационный способ обогащения руды с очень небольшим содержанием меди. Из окисных руд медь получают обычным способом – восстановлением руды углем. Обработка же сульфидных руд, особенно содержащих железо, гораздо сложнее. В этом случае руду сначала подвергают обжигу, чтобы удалить часть серы в виде сернистого ангидрида и превратить содержащийся в руде сульфид железа FeS в окись железа FeO. Выделяющийся сернистый ангидрид обычно используют для производства серной кислоты.

В разработку берут руду, содержащую не менее 2-х% меди.

Для получения меди из сульфидных руд, обожженную руду сплавляют в шахтных или отраженных печах с кремнеземом и коксом. При этом большая часть железа переходит в шлак в виде силиката железа FeSiO3, медь же превращается в сульфид CuS, который вместе с остающимся еще в руде сульфидом железа образует штейн, собирающимся на дне печи под слоем шлака. Дальнейшая обработка штейна ведется с целью удаления из него оставшегося железа, ведется в конверторах. Сквозь находящийся в конверторе расплавленный штейн, к которому добавлено необходимое количество песка, продувают воздух или, что более эффективно, кислород.

Химические процессы, происходящие в конверторе, довольно сложны.

Находящиеся в штейне сульфид железа превращается в окись железа и удаляется в виде силиката в шлаке:

2FeS + 3O2→2FeO + 2SO2

2FeO + 2SiO2 →2FeSiO3

Медь восстанавливается до металла. При этом, вероятно, происходят следующие реакции:

2Cu2S + 3O2→ 2Cu2O + 2SO2

2Cu2O +Cu2 →S6Cu +SO2

Выделяющееся при этих реакциях тепло поддерживает в конверторе температуру 1100-1200ºС и делает излишним расход топлива.

Вдувание воздуха продолжают до тех пор, пока не восстановится вся медь, о чем можно судить по характеру вырывающегося из конвертора пламени . Расплавленную медь выпускают в песчаные формы, где она застывает в виде толстых пластин.

Полученная выплавкой из руды сырая, или черновая медь содержит от 2 до 3 % различных примесей и нуждаются в дальнейшей очистке, или рафинировании, что производят либо так называемым сухим путем, либо с помощью электролиза.

В Башкирии медь получали еще в 18 веке на Верхоторском, Воскресенском и других заводах. Верхоторский медеплавильный завод построен сибирскими купцами И.Б.Твердышевым и И.С. Мясниковым в 1759 г. на реке Тор. На землях купленных у башкир Бушман-Кипчатской, Тамьянской и Юрматынской волостей Ногайской дороги. Имел 3 плавильных печи, 3 горна, 3 расковочных молота. Мастеровые и работные люди были из собственных крестьян и вольнонаемных работников из местного населения, в том числе и башкиры. Производительность составляла от 3 до 19 тысяч пудов чистой меди в год . Владельцы: в 1783-1804 гг. – А. И. и Н. А. Дурасовы, с 1804 – Д.И.Пашкова. Закрыт в 1913г. За 154 года выплавлено 1,6 млн. пудов чистой меди. На месте заводского поселения расположено село Верхотор Ишимбайского района РБ.

Воскресенский медеплавильный завод построен теми же симбирскими купцами И.Б.Твердышевым и И.С. Мясниковым в 1759 г. на реке Тор. На землях купленных у башкир Бушман-Кипчатской, Тамьянской и Юрматынской волостей Ногайской дороги. Считался главным

Среди медеплавильных заводов Компании Твердышева Воскресенский начал работать 16 ноября 1745 г. Был одним из крупных на Урале, имел 7 плавильных печей, 3 кричных и грамохерских горна, 2 расковочных молота. Средняя производительность состоялась около 10 тысячи пудов чистой меди в год. За 150 лет выплавлено 1650094 пуда чистой меди. Был сожжен постанцами, восстановлен к 1776 году. В 1783 году завод перешел к Д.И.Пашковой. В 1870 продан английской компании “Прогден, Леббок и Кº”, в 1891 – В.А. Пашковой. В 1895 медеплавильное производство на заводе ликвидировано из-за истощения Карагалинских рудников. В 1897г. перешел на плавку чугуна из бурого железняка, обнаруженного в 10 верстах от завода. Чугуноплавительное производство остановлено в 1908 году. Башкирская медь имела славу во всем мире. Так, по словам Р.Абдуллина Нью-Йоркская статуя Свободы сделана из уральской красной меди. Она была сделана в Париже клепкой из листов высокооценимой красной меди, купленной французами в России, а потом подарена Соединенным Штатам в ознаменование празднования столетия независимости в 1876 году.

Воскресенский медеплавильный завод богат историей: Е.Пугачев, сняв осаду Оренбурга, двинулся на уральские заводы для накопления сил. Первым на его пути оказался Воскресенский медный завод, где в печах были отлиты для него пушки.

www.microarticles.ru

Добыча и производство меди | АльпПлюс

Производство меди проходит три стадии: добычу и обогащение руд, выплавку черной меди и выплавку рафинированной меди. Изначально медь добывалась из малахитовой руды, поскольку она не нуждалась в предварительном обжиге. Для этого смесь, состоящая из руды и угля, помещалась в глиняный сосуд, который ставили в яму, а эту смесь поджигали. При этом происходило выделение угарного газа, восстанавливающего малахит до свободной меди. Сейчас существует около 170 содержащих медь минералов, однако лишь 14-15 из них обладают промышленным значением.

Медные руды обычно перед поступлением на комбинаты по медеплавлению обогащаются на фабриках. Медью богаты такие страны как: США, Казахстан, Канада, Чили, Замбия, Заир, ЮАР. Самый крупный в мире карьер, где добывают медную руду – Эскондида, расположенный в Чили. Для получения 90% первичной меди используют пирометаллургический способ и еще для 10% — гидрометаллургический. Первый включает в себя несколько этапов: обогащение, обжиг, плавку на штейн, продувку в конвертере и рафинирование. Гидрометаллургический способ заключатся в получении меди выщелачиванием раствором серной кислоты с последующим выделением из него металлической меди.

С целью обогащения медных руд применяют метод флотации, позволяющий получить медный концентрат с содержанием от 10 до 35% меди. Затем медные концентраты и руды, содержащие большое количество серы, подвергают окислительному обжигу. При их нагревании до температуры 700-800 градусов происходит окисление сульфидов с последующим снижением серы почти в два раза. Подвергают обжигу лишь концентраты, содержащие до 25% меди, остальные плавят без обжига. Следующий этап — плавка на штейн (сплав сульфидов меди и железа) с дальнейшей продувкой сжатым воздухом в конвертерах при температуре до 1300 град., где образуется черновая медь с содержанием меди от 98,4 до 99,4%.

Затем эта медь сливается в ковш и разливается на разливочной машине. С целью удаления примесей черновая медь проходит через рафинирование, сначала огневое, потом электролитическое. Путем огневого рафинирования примеси окисляются, удаляются с газами и переводятся в шлак. С помощью электролитического рафинирования получают чистую медь (99,95%). Открытый способ добычи медной руды превращает карьер в источник токсичных веществ. Озеро Беркли Пит, образовавшееся в кратере медного рудника, является самым токсичным озером в мире.

alp-plus.com

добыча, рафинирование, месторождения и интересные факты

Медь довольно широко используется почти в любой из имеющихся отраслей, выделяется она из разнообразных руд поскольку является самой востребованной. медная руда – это природный ресурс, ископаемый из руды под названием борнит, который часто используется в промышленности. Большой спрос на данную руду появился не только из-за большого количества меди в составе, но и благодаря хорошим запасам борнита в земле.

Месторождения медных руд

Эта руда является совокупностью нескольких минералов, где, помимо нее, присутствуют и иные химические элементы, в их числе и никель. К медным относятся руды, где есть столько меди, что извлекать ее лучше промышленными методами. Этому требованию соответствуют руды, где показатель меди равняется 0,5–1 %. На Земле много ресурсов, содержащих в себе медь, 90 % из них медно-никелевые руды.

Крупнейшие месторождения медных руд в России располагаются на территории Восточной Сибири, на Урале и Кольском полуострове. В каждой из стран медь получают своим способом. Крупные месторождения медных и оловянных руд, помимо России, есть и в других странах, например, в Польше, Казахстане, Канаде.

Месторождения руд принято подразделять на группы, которые отличаются по различным свойствам:

- Стратиформная, такая группа состоит преимущественно из сланцев и песчаников.

- Колчеданный тип, это, например, жильная или самородная медь.

- Гидротермальные руды, в состав которых включаются медно-порфировые руды.

- Магматические руды.

- Скарновый тип руд.

- Карбонатные руды.

На территории России в основном добывается медная руда песчаных или сланцевых типов, в них медь содержится в нескольких формах.

Природные соединения с содержанием меди в своем составе

Самородки чистой меди в нашей Земле содержатся в небольших количествах. В основном она добывается в соединении с другими элементами, вот самые известные из них:

- Борнит – это такой минерал, который был назван в честь чешского ученого Борна. Он представляет собой сульфидную руду. У него имеются и альтернативные названия, например, медный пурпур. Добывается в двух видах: низкотемпературный тетрагонально-скаленоэдрический и высокотемпературный кубически-гексаоктаэдрический. Различие видов этого материала зависит от того, где он произошел. Экзогенный борнит – это вторичный ранний сульфид, обладает неустойчивостью и подлежит разрушению при воздействии на него ветров. Эндогенный борнит обладает сменным химическим составом, в нем могут присутствовать различные элементы, например, халькозин и галенит. В теории в состав борнита может входить 11 % железа и более 63 % меди, но, к сожалению, на практике данный состав не сохраняется.

- Халькопирит – данный вид минерала первоначально носил название – медный колчедан, зарождается он гидротермальным путем. Относят халькопирит к категории полиметаллических руд. Помимо меди, такой минерал имеет у себя в составе железо и серу. Образуется он в результате метаморфических процессов, и присутствует в метасоматических типах медных руд.

- Халькозин – такая руда имеет у себя в составе большое количество меди, практически 80 %, оставшееся место занимает сера. Нередко такой вид по-другому называют медным блеском, так как его поверхность похожа на блестящий металл, переливающийся несколькими оттенками. В рудах халькозин образуется как мелкозернистое или плотное включение.

- Куприт – этот минерал относится к группе оксидных, а зарождается он в тех местах, где содержится самородная медь или малахит.

- Ковеллин – такой минерал формируется только метасоматическим путем. Медь в нем содержится практически на 67 %. Крупное месторождение медных руд есть на территории Сербии, Италии и США.

- Малахит, или, как его еще называют, поделочный камень, обладает большой популярностью, представляет собой он медную углекислую зелень. Если где-то находят этот минерал, значит, рядом можно найти и иные, с содержанием в своем составе меди.

Технологии производства меди

Для того чтобы получить медь из вышеперечисленного, в настоящее время используют три технологии: электролиз, гидрометаллургия, пирометаллургия.

В качестве сырья для пирометаллургической методики получения меди берут халькопирит. При использовании данной технологии нужно выполнить определенное количество последовательных действий. Первоначально делается обогащение медной руды при помощи обжига или флотации. Флотация представляет собой смачивание исходного материала в ванной, наполненной жидким составом. Образуя пузырьки воздуха в тех частях, где содержатся минеральные элементы, происходит их перемещение наверх вместе с этими пузырьками. В результате верх ванночки наполняется черновой медью, там ее содержится до 35 %. Далее такой порошок преобразуется в чистую медь.

Немного по-другому происходит окислительный обжиг. При использовании такого метода медная руда обогащается, в ее составе присутствует не малое количество серы. Нагревается руда до высокой температуры, после чего происходит окисление сульфидов, и снижается количество серы в составе руды, практически в два раза. Далее руда расплавляется в специальных печах, и получается сплав, содержащий в своем составе железо и медь.

Полученный материал нуждается в улучшении, делается это при помощи обдува в горизонтальном конвертере, не подавая при этом дополнительного топлива. После такой процедуры происходит окисление железа и сульфида. В результате получается черновая медь, с содержанием в себе до 91 % меди. Для еще большего очищения металла делается его рафинирование, путем удаления сторонних примесей, с использованием раствора медного купороса. В результате этого увеличивается количество меди в металле, оно достигает 99,9 %.

Альтернативный способ обогащения меди

Существует еще один хороший способ для обогащения меди, делается он с использованием серной кислоты для того, чтобы выделить необходимый металл.

В результате получается раствор, из которого в дальнейшем извлекают медные руды, золото можно получить таким же способом. Такой метод используют в тех случаях, когда наличие меди в составе руды не такое уж и большое.

Можно ли выплавлять медь в домашних условиях?

Возможно, что вы сомневаетесь в осуществлении данного мероприятия, поскольку у вас нет всех тех химических реактивов, необходимых для травли меди, однако вы можете взять уже готовый медный брусок и расплавить его. Медь, как правило, можно найти в толстых проводах, электромагнитных катушках в виде все той же проволоки, а также с деталей компьютеров.

Плавление меди может быть осуществлено при высокой температуре, поэтому в данном деле потребуется горн – специальная камера сгорания закрытого типа, в которую под высоким давлением поступает газ и там же воспламеняется, но при этом направляется соплом, дабы тепло излишне не уходило в стенки.

В заключение

Надеемся, что после прочтения данной статьи вы поняли то, насколько же это важный труд – добывать и очищать медь. Мы вам настоятельно не рекомендуем лично использовать описанные методы травления, а также плавки, поскольку в данных случаях вы можете нанести непоправимый вред вашему здоровью.

fb.ru

Текущий месяц Метки (общий указатель) “Производственная” книжка, * Венецкий С., * Владимиров А., * Гостомыслов А., * Данько Е., * Дитрих А. Юрмин Г., * Длуголенский Я., * Дорохов А., * Житков Б., * Ивич А., * Ильин М., * Клушанцев П., * Козлов Б., * Константиновский М., * Лев Ф., * Лельевр А., * Лишевский В., * Навроцкий А., * Надеждина Н., * Паустовский К., * Перышкин А., * Пешкин И., * Поповский М., * Сахарнов С., * Томилин А. и Теребинская В., * Трошин Н. и Дейнеко О., * Ферсман А., * Черненко Г., * Черноус С., 1920-е, 1930-е, 1950-е, 1960-е, 1970-е, 1980-е, 1990-е, 2000-е, 7 класс, 8 класс, Азия, Англия, Анды, Аристотель, Африка, БИОЛОГИЯ, Ближний Восток, Бойль, Болгария, Бородино, ВХУТЕМАС, Вавилов Николай, Великая Отечественная война, Вторая мировая война, ГОСТ, ГРИБКИ, Галилей, Гастев Алексей, Гей-Люссак, Герике, Гюйгенс, Дагестан, Дальний Восток, Декарт, Деловая книга (мастерилка), Демокрит, Для дошкольников, Для младшего школьного возраста, Для среднего школьного возраста, Для старшего школьного возраста, Древний Египет, Древний Китай, Древний Рим, Древняя Греция, Древняя Русь, Дрейк Френсис, Ефиопия, ЗЕЛЕНЬ, ЗЛАКИ, Земля, ИСТОРИЯ, Иваново, Индия, Ирландия, Италия, КЛУБНЕПЛОДЫ, КОРНЕПЛОДЫ, КОСМОНАВТИКА, Кавказ, Казахстан, Китай, Кук Джеймс, ЛЕТНОЕ ДЕЛО, Ленинград, Линней Карл, Лодыгин, Ломоносов, Луна, МАШИНОСТРОЕНИЕ, МАШИНЫ, МЕДИЦИНА, МЕТАЛЛУРГИЯ, МЕХАНИКА, МИНЕРАЛОГИЯ, Мексика, Месопотамия, Модсли, Москва, Московская Русь, Музеи естествознания и техники, НАСЕКОМЫЕ, Нартов, Ньютон, ОБЩЕСТВЕННЫЕ ОТНОШЕНИЯ, ОВОЩИ, ОПТИКА, ОПЫТЫ, ОРЕХИ, ПРОДУКТЫ, ПТИЦЫ, Персия, Петр Первый, РАДИОЭЛЕКТРОНИКА, РАСТЕНИЯ, РАСТЕНИЯ культурные, РАСТЕНИЯ лекарственные, РАСТЕНИЯ полевые, РАСТЕНИЯ ядовитые, Резерфорд, Рентген, Россия, САПР, СССР, СТРОИТЕЛЬСТВО, Север, Северная Америка, Сибирь, Солнце, Справочное бюро, Средняя Азия, Суворов, ТЕРМОДИНАМИКА, ТЕХНИКА, ТРАВЫ, ТРАНСПОРТ, ТЭЦ, Таджикистан, Тибет, Торричелли, Туркмения, Узбекистан, Украина, ФИЗИКА, ФИЗИОЛОГИЯ человека, ФРУКТЫ, Фарадей, Форд Генри, Франция, ХИМИЯ, Художник Андреев Н., Художник Беломлинский М., Художник Беньяминсон Э., Художник Гансовская И., Художник Грушин Ю., Художник Коваль В., Художник Копейко Ю., Художник Кузнецов К., Художник Кыштымов Б., Художник Лапшин Н., Художник Ромадин М., Художник Трубкович М., Художник Хайлов Л., Художник Цехановский М., Художник Эвенбах Е., Художник Ясинский Г., Художники Войшвилло Калаушин Стародубцев, Художницы Чичаговы, ЦВЕТЫ, ЧЕЛОВЕК, ЧПУ, ЭЛЕКТРОНИКА, ЭЛЕКТРОТЕХНИКА, ЭНЕРГЕТИКА, Эдисон, Эйнштейн, Южная Америка, Южный полюс, Юнг Т., Юпитер, ЯГОДЫ, ЯДЕРНАЯ ФИЗИКА, Япония, абрикос, абсолютный нуль температуры, автомат, автомобиль, агрономы, адонис (горицвет), азот, аккумулятор, акустика, ализарин, алмаз, альфа-луч, альфа-частица, амальгама, амарантовые (маревые), анис, апельсин, аралиевые, арахис, арбуз, ароматы, артишок, аспарагус, астровые (сложноцветные), атом, атомная бомба, атомная электростанция, атомный реактор, атомоход, ацетилен, ацтеки, бабочки, баклажан, балдахин, барометр, батист, бахча, беладонна, белила, белок, бензин, бета-луч, бета-частица, бетон, библиотека, блок, боб, бобовые, божья коровка, боксит, болезни, бор, ботаники, бронза, бронзовый век, броня, броуновское движение, брусника, брюква, буква, бумага, в учебнике по физике, вагранка, вазелин, вал, вал коленчатый, валериана, василек, вентилятор, веревка, вересковые, вертушка, ветер, ветряк, вечная мерзлота, вещество, вилка, вирус, вирусы, витаминизированные продукты, витамины, вода, водитель-испытатель, водолазное дело, водопровод, водород, водородно-кислородная горелка, водохранилище, военная промышленность, воздух, воздух разреженный, воздух сжатый, воздушная подушка, воздушный шар, волновая теория света, волокно, воронка, врачи, вредители, время, врубка, газ, газ идеальный, газ разряженный, газовая турбина, галоши, гамма-лучи, гелий, гелиоустановка, геофизика, гидроинженерия, гидролокатор, гидротурбина, гидроэлектростанция, глина, глинозем, глиняный горшок, головня, гончарное дело, горение, горное дело, горох, горчица, гранат, графит, гречиха, гречишные, грифель, грызуны, давление, давление атмосферное, давление газа, дамба, двигатель вечный, двигатель внутреннего сгорания, двигатель турбореактивный, движение молекул, деньги, деревья, детандер, дефектоскоп, джут, дирижабль, добыча руды, доильный аппарат, домна, драга, древесина, дрова, дынная груша, дыня, дырки в сыре, дюралюминий, железо, железобетон, женьшень, жесть, животноводство, жидкость, жимолостные (ворсянкоцветные), жир, жуки, завалочная машина, завод, заклепка, закон сохранения энергии, залив Финский, защитники посевов, звезды, зверобой, зверобойные, звук, |

hochu-vse-snat.livejournal.com