Дюралюминий состав свойства применение – это… Дюралюминий: состав, свойства, цена

alexxlab | 26.12.2020 | 0 | Вопросы и ответы

применение в машиностроении, авиации и космонавтике

При изготовлении сверхбыстрых суперкаров, самолетов и космической техники используется дюраль, обладающая повышенной прочностью и относительно малым весом.

Дюраль свойства

Дюраль – сокращение от дюралюминия Al Cu, группа высокопрочных сплавов на основе алюминия 93,5 %, с добавками меди 4,5 %, магния 1,5 % и марганца 0,5 %. Плотность сплава 2500-2800 кг/м³. Температура плавления дюралюминия 650 °C.При испытаниях на растяжение типовое значение предела текучести составляет 250 МПа, предела кратковременной прочности 400…500 МПа, прочностные характеристики зависят от состава и термообработки. Массовая плотность – 2,79 г/см³, интервал температуры плавления 510-640. Линейный коэффициент термического расширения – 23,0 10−6/K. Модуль упругости – 74 000 МПа. Теплопроводность – состояние T4: 134 W/M°C, удельная теплоёмкость 920 Дж/кг°C. Поставляем цветной металлопрокат, дюраль купить оптом или в розницу, можно позвонив менеджерам по контактам, указанным на сайте.

Таблица составов сплавов и их % массы

Дюралюминий применение

В авиации дюралюминий базовый конструкционный материал дюраль лист, в космонавтике и других областях машиностроения, для которых необходима минимальная масса конструкции. Плита д16т применяется при производстве скоростных поездов, и отраслях машиностроения. После отжига сплав становится мягким и гибким как алюминий, при остывании становится твёрдым и жёстким. Прокат упрочняется термообработкой, подвергаются закалке и естественному или искусственному старению. Характеризуются сочетанием повышенной статической прочности 450-500 МПа при комнатной, и повышенной 150…175 °C.

Дюралевый квадрат д16т применяют в устройствах летательных аппаратов, труб для бурения, как элемент для деталей в морском либо речном флоте. Используется как декоративный материал для внутренней отделки. Сплав с повышенной пластичностью, применяют как заготовку для обработки методом штамповки, давления либо резки. Повышенная устойчивость к коррозийным образованиям делает возможным применять изделие в экстремальных условиях.

В строительной сфере и машиностроении используется дюралевый пруток. Прокат применяется как сырье для изготовления деталей и механизмов. Дюралюминий немагнетический сплав, легок и пластичен с повышенной электропроводностью. Прокат способен сохранять эксплуатационные характеристики при температурных колебаниях, эти достоинства делают прокат востребованными на производствах.

Для обшивки авиалайнеров железнодорожного транспорта, кораблей, машин и космических аппаратов используется лента ад1н. Также применяется в строительстве жилых и нежилых объектов недвижимости, при отделочных работах и в декоре помещений. Ленты применимы как элемент герметизации и соединения швов, популярно в промышленности пищевого направления, в машиностроении и ЖКХ.

При производстве малогабаритных деталей и сборных конструкций используется дюралевая проволока д16. Прокат износоустойчив, выдерживает большие нагрузки и востребовано в строительстве. Проволокой пользуются в отраслях промышленности, продукция востребована в машиностроении и мебельной индустрии. Используется как универсальная основа для креплений, применима при изготовлении элементов декора и фурнитуры для мебели, заклепок, пружин, сеток и т.д.

Для изготовления легких, но в тоже время прочных сооружений, возведения фасадов, изготовления элементов декоративной отделки и оборудования для пищевого блока используется труба дюралевая. Трубы применимы при прокладке специализированных трубопроводных систем. Прокат податлив к механической обработке и сварке точечным способом. Благодаря плакировке алюминием чистой марки повышается уровень коррозийной стойкости. Чтобы увеличить прочность, применяют термическую обработку.

Дюралевые уголки с повышенной прочностью массово применяются в строительстве при изготовлении строительных, ограждающих и декоративных конструкций. В машиностроении при изготовлении конструкций тяжёлого и скоростного транспорта: самолётов, поездов, кораблей. Также применяется в топливной энергетике при строительстве промышленных конструкций.

При крепеже изделий и механизмов в строительстве применяется шестигранник д16т. Также в промышленности топливного и машиностроительного направления. Используются при создании бурильных труб, конструкций для флота. Из шестигранников производят элементы декора для украшения внутренней части сооружений. Незаменим при изготовлении элементов крепежа и других запчастей для двигателей автомобиля. Применяют при изготовлении болтов, гаек и иной метизной продукции.

Прием заявок

Информация по телефонам и электронной почте.

+7(495) 796-69-82 +7(977) 687-25-00

Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Какими характеристиками обладает дюралюминий, и где применим этот материал

Дюралюминий был разработан более сотни лет назад, в 1903 году. Тогда Альфред Вильм, инженер-металлург, будучи сотрудником германского металлургического завода, установил некую закономерность. Оказалось, что сплав алюминия с четырьмя процентами меди после закалки при +500° C и резкого охлаждения, выдержав при комнатной температуре несколько дней (до 4–5), становится более прочным и твёрдым, но и не теряет при этом своей пластичности. Дальнейшие эксперименты привели к расширению количества входящих в состав элементов, что повысило прочность чистого алюминия (примерно 70–80 МПа) до 350–370 МПа.

Дюралюминий был разработан более сотни лет назад, в 1903 году. Тогда Альфред Вильм, инженер-металлург, будучи сотрудником германского металлургического завода, установил некую закономерность. Оказалось, что сплав алюминия с четырьмя процентами меди после закалки при +500° C и резкого охлаждения, выдержав при комнатной температуре несколько дней (до 4–5), становится более прочным и твёрдым, но и не теряет при этом своей пластичности. Дальнейшие эксперименты привели к расширению количества входящих в состав элементов, что повысило прочность чистого алюминия (примерно 70–80 МПа) до 350–370 МПа.

История названия

Группа сплавов этого типа названа в честь немецкого города Дюрен. Здесь же и было начато их производство в промышленном масштабе в 1909 году, спустя шесть лет после открытия и изучения свойств. Кроме названия «дюралюминий» встречается также:

- англизированный вариант – «дюралюмин»;

- старая форма – «дуралюминий»;

- «дюраль», как общее название «семейства» алюминия этого типа.

В них же чувствуется аллюзия на латинское слово Durus, что означает жёсткий, твёрдый. Именно так характеризуются основные свойства этих металлов.

Состав сплавов алюминия: разные виды

- Системы Al-Mn, Al-Mg. Главная характеристика — высокая коррозийная стойкость (чуть меньше, чем у чистого алюминия). Кроме того, они хорошо поддаются сварке и пайке, но не резке. Эти сплавы не упрочняют при помощи термической обработки. Применяют для изготовления баков, маслопроводов, бензопроводов, радиаторов авто и тракторов, элементов посуды, в строительстве (в зависимости от конкретного вида и его характеристик).

- Семейство Al-Mg-Si — сплавы, которые называются коррозионно-стойкими. Упрочняют их при помощи термической обработки. Она заключается в закалке при температуре 515–525 градусов Цельсия с последующим охлаждением в холодной воде с естественным старением при 20 градусах около десяти суток. Основным свойством готовых материалов этой группы является высокая коррозионная стойкость в обычных условиях и в случаях эксплуатации под напряжением.

- Сплавы Al-Cu-Mg называются конструкционными, или же дюралюминиевыми. Их основа – алюминий, который легирован в разных пропорциях медью, магнием и марганцем. Исходя из них, получают разные виды со своими характеристиками, которые можно разделить на некоторое число групп, что будет рассмотрено далее.

Материалы группы дюраль обладают мощными механическими свойствами, но сильнее подвержены коррозии, чем второй рассмотренный вид семейства сплавов. С этим частично борется марганец, который дополнительно вводят в состав. Но при эксплуатации дюралюминия необходимо защищать его при помощи лакокрасочных покрытий или же подвергать анодированию. Если сплав применим для плакированных листов, то они и сами отличаются достаточной степенью стойкости к коррозии. То есть, она также во многом зависит от типа обработки.

Материалы группы дюраль обладают мощными механическими свойствами, но сильнее подвержены коррозии, чем второй рассмотренный вид семейства сплавов. С этим частично борется марганец, который дополнительно вводят в состав. Но при эксплуатации дюралюминия необходимо защищать его при помощи лакокрасочных покрытий или же подвергать анодированию. Если сплав применим для плакированных листов, то они и сами отличаются достаточной степенью стойкости к коррозии. То есть, она также во многом зависит от типа обработки.

Кроме вышеперечисленных систем сплавов, имеются также:

- жаропрочные;

- ковочные;

- жаропрочные ковочные;

- высокопрочные конструкционные сплавы.

Как видим, многие года изучения свойств материалов с основой алюминия позволило создать множество их различных видов и типов, которые обладают необходимыми в конкретной отрасли свойствами.

Сплавы типа дюралюминий

Всего имеется 4 сплава типа дюралюминий. Все они в разной пропорции содержат как основные компоненты (купрум, магний, марганец), так и другие (Fe, Si, Ti, Zn, Ni).

- Д1: купрум — 4,4 ±0,4%, магний — 0,6 ± 0,2%, марганец — от 0,6 ± 0,2%;

- Д16: купрум — от 3,8 до 4,9%, магний — 1,5 ±0,3%, марганец — 0,6 ±0,3%;

- Д19: купрум — от 3,8 до 4,3%, магний — 2,0 ±0,3%, марганец — от 0,5 до 1,0%;

- ВД17: купрум — 2,9 ±0,3%, магний — 2,2 ±0,2%, марганец — от 0,45 до 0,7%.

Остальные элементы присутствуют в материалах в общем размере не более двух процентов.

Остальные элементы присутствуют в материалах в общем размере не более двух процентов.

Для каждого типа дуралюмина также необходим свой режим термической обработки.

Сплав Д1 закаливается при температуре 495—510° C, а затем проходит стадию естественного старения при 20° C в течение 96 часов и более.

Для Д16 закалка проходит в двух режимах (зависимо от того, в каком виде будет представлен исходный материал). Если речь о листах из Д16, то для него нужна температура закалки 500 ± 5°C. Процесс старения можно произвести при 20 °C в течение четырёх суток и более, или при 188—193°C за гораздо меньшее количество часов — 11–13. Если же этот Д16 после используют для прессованных изделий, то предел температур закалки падает до 485–503° C. Старение тоже можно выполнить двумя путями:

- комнатная температура — в те же сроки;

- при температурах 185–195° C — в интервале 6–8 часов.

ВД17 закаляется в пределах 495–505° C, а старение выполняется только в принудительном порядке при 170 ± 5° C в течение 16 ±1 часов.

Д19, как и Д16, имеет разные условия закалки и старения материалов:

- для листов — t=505 ± 5° C, старение — при 20° C в течение 5–10 суток или при 185–195° C 13 ±1 часов;

- прессованныее изделия — t=500 ± 5°C, старение — аналогичное при комнатных условиях, или при 190 ± 5°C за 9 ±1 часов;

Дюраль

Состав, свойства и применение дюрали

Дюраль (дюралюмин) представляет собой группу важных промышленных сплавов, сыгравших большую роль в развитии самолётостроения и других областей техники. Современные дюралюмины – это многокомпонентные сплавы на основе системы А1-Cu-Mg с добавками марганца и других элементов.

Все дюралюмины, применяющиеся в настоящее время в промышленности, можно разделить на четыре подгруппы:

1. классический дюралюмин (Д1), состав которого практически не изменился с 1908 года;

2. дюраль повышенной прочности (Д16), отличается от сплава Д1 более высоким содержанием магния;

3. дюраль повышенной жаропрочности (Д19 и ВД17), главным отличием которых является увеличенное отношение Mg/Сu;

4. дюраль повышенной пластичности (Д18), отличается пониженным содержанием меди и магния.

Помимо меди и магния в дюрали всегда содержатся марганец и примеси железа и кремния.

Медь и магний – основные компоненты, обеспечивающие упрочнение сплавов. Марганец является обязательной присадкой, измельчающей структуру, повышающей прочность и коррозионную стойкость.

Железо и кремний – неизбежные примеси. Железо является вредной примесью, снижающей прочность и пластичность дюралюмина. Кремний до некоторой степени устраняет вредное влияние железа, связывая его в более легко разрушаемую при деформации фазу.

Наибольшее применение среди дюралюминов нашли сплавы Д1 и Д16, которые широко используют в авиационной промышленности. Из сплава Д1 изготовляют листы, профили, трубы, проволоку, штамповки и поковки. Такие же полуфабрикаты, кроме поковок и штамповок, получают из сплава Д16.

Дюралюмины повышенной пластичности (Д18) имеют узкое назначение – из них изготовляют заклёпки для авиастроения. Из сплавов ВД17 и Д19 можно получать различные деформированные полуфабрикаты, предназначенные для работы при повышенных температурах.

Сплав Д16 при комнатной температуре обладает наиболее высокой прочностью по сравнению с другими дюралюминами.

Упрочняемая термическая обработка дюралюминов

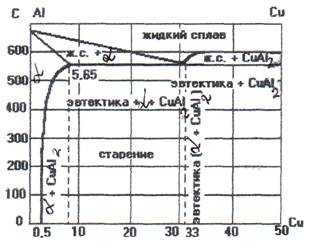

Для обеспечения высокой прочности дюраль подвергают закалке и естественному или искусственному старению. Чтобы уяснить причины упрочнения сплавов при термической обработке, рассмотрим фазовый состав и превращения в двухкомпонентном сплаве, состоящем из алюминия и 4% меди (рис1.).

Рис. 1 .Часть диаграммы состояния Аl – Cu.

Равновесная структура сплава при комнатной температуре представляет собой – твёрдый раствор, содержащий около 0,5% меди, и включения интерметаллидов типа СuАl2, При такой структуре сплавы обладают низкой прочностью и хорошей пластичностью. Для максимального упрочнения сплавов термической обработкой необходимо решить две задачи:

1. Повысить прочность основной части структуры, т.е. кристаллов – твёрдого раствора;

2. Обеспечить образование вместо относительно крупных избыточных кристаллов интерметаллида СuАl2,большого количества мельчайших вторичных выделений, препятствующих движению дислокаций.

Известно, что напряжение, необходимое для «проталкивания» дислокации между частицами, разделёнными расстоянием L, равно:

, где

G – модуль сдвига, в – вектор Бюргерса дислокации.

Следовательно, чем мельче частицы, тем больше их количество, меньшее расстояние L между ними и большее напряжение «проталкивания». Отсюда, чем мельче частицы, тем больше их упрочняющее воздействие.

Первой упрочняющей операцией для дюралюмина является закалка. Возможность применения закалки основана на наличии переменной растворимости меди в алюминии. Её цель – получить в сплаве неравновесную структуру пересыщенного твёрдого раствора с максимальной концентрацией меди. Закалка заключается в нагреве сплава несколько выше линии переменной растворимости (но не выше солидуса) с последующим резким охлаждением в холодной воде.

При нагреве происходит полное растворение вторичных кристаллов Си Аl2, и сплав приобретает однофазную структуру – твёрдого раствора с высокой концентрацией меди (около 4%). В результате быстрого охлаждения распад высокотемпературного твёрдого раствора не успевает происходить, несмотря на понижение растворимости меди. Таким образом, при комнатной температуре удается зафиксировать пересыщенный твёрдый раствор меди в алюминии с сильно искажённой кристаллической решёткой. Это искажение решётки твёрдого раствора способствует торможению дислокаций и вызывает повышение прочности сплава.

Так, например, отожжённый дюралюмин Д16 имеет предел прочности 220 Мпа, а непосредственно после закалки около 300 Мпа. Однако наибольшее упрочнение происходит при последующем старении.

Старение представляет собой выдержку закалённого сплава при сравнительно невысоких температурах, при которых начинается распад пересыщенного твёрдого раствора или подготовительные процессы, предшествующие его распаду.

Сильная пересыщенность твёрдого раствора после закалки обуславливает его высокую свободную энергию. Распад твёрдого раствора приближает структуру к равновесной, а следовательно, ведёт к уменьшению свободной энергии системы, т.е. является самопроизвольным процессом.

В закалённом дюралюмине подготовительные стадии распада проходят без специального нагрева, при вылёживании в естественных условиях в цехе, на складе или в другом помещении, где температура составляет от 0°С до 30°С. Такое вылёживание в естественных условиях приводит к некоторым изменениям структуры и сопровождается повышением твёрдости и прочности. Этот процесс длится около 5…7 суток и называется естественным старением. Процесс старения, происходящий при повышенных температурах 100…20 OC, называется искусственным старением.

При старении изменение структуры и свойств в зависимости от температуры и времени выдержки происходит в несколько этапов.

На первом этапе в решётке твёрдого раствора образуются субмикроскопические зоны с высокой концентрацией меди. Если в основном пересыщенном растворе содержится около 4% меди (в рассматриваемом сплаве Аl + 4% Cu), а в соединении CuАl2, которое должно выделиться в конечном счёте из раствора – 52% Cu, то в этих зонах концентрация меди промежуточная и возрастает по мере развития процесса. Эти зоны получили название зоны Гинье-Престона, или зон Г.П.. В сплавах типа дюралюмин они имеют пластинчатую форму, а их кристаллическая структура такая же, как и у твёрдого раствора, но с меньшим параметром решётки.

Сущность второго этапа процесса (деление на этапы весьма условно) заключается в некотором росте зон Г.П., обогащении их медью до концентрации, близкой к соединению СuAl2, и упорядочении их структуры.

Третий этап наблюдается при повышенных температурах старения (или при длительных выдержках), когда из пересыщенного раствора выделяются частицы промежуточной фазы . Этот этап является началом собственно распада пересыщенного твёрдого раствора. – фаза по составу соответствует стабильной фазе (CuAl2), но имеет свою особую кристаллическую решётку, отличающуюся от решётки твёрдого раствора и от решётки CuА12. Выделения – фазы не полностью отделены от твёрдого раствора, так как их кристаллические решётки когерентны и не отделены друг от друга поверхностью раздела.

Четвёртый этап характеризуется образованием стабильной фазы (CuAl2). Когерентность решёток твёрдого раствора и выделяющейся фазы полностью нарушается. В дальнейшем частицы CuAl2 коагулируют (укрупняются).

Рассмотренные выше этапы охватывают процесс распада пересыщенного раствора полностью, до получения равновесной структуры, соответствующей диаграмме состояния. При естественном старении обычно образуются зоны Г.П., при искусственном старении – фаза. Четвёртая стадия наблюдается лишь при отжиге, т.е. при нагреве до высоких температур 300… 400 OС.

Описанные выше превращения при старении закалённого дюралюмина сопровождаются изменением свойств. На рис.2. схематично показана типичная закономерность изменения твёрдости (прочности) закалённого сплава в зависимости от температуры нагрева при старении.

Рис.2 Изменение твёрдости закалённого дюралюмина в зависимости от температуры старения

Нагрев пересыщенного раствора первоначально сопровождается ростом твёрдости и прочности, а затем вызывает их снижение. Упрочнение связано с первыми этапами процесса распада, т.е. с образованием зон Г.П. или выделением промежуточных метастабильных фаз (-фазы). Последующие этапы, приводящие к образованию и коагуляции стабильной фазы CuAl2 (-фазы), обуславливают разупрочнение.

Значительное разупрочнение дирали при естественном и искусственном старении является результатом того, что зоны Г.П. и метастабильные промежуточные фазы служат препятствием для движения дислокаций. Скольжение дислокаций осуществляется путём проталкивания их между этими частицами. По мере того, как расстояние между частицами уменьшается, напряжение «проталкивания» дислокаций между препятствиями возрастает, что и приводит к упрочнению. Именно поэтому максимальный эффект упрочнения наблюдается при тех режимах старения, при которых образуются дисперсные, равномерно распределённые на небольших расстояниях одна от другой метастабильные промежуточные фазы. Укрупнение частиц приводит к уменьшению их количества, увеличивает расстояния между ними и способствует снижению прочности и твёрдости.

Режим упрочняющей обработки дюралюминов разных марок отличаются незначительно, но особенностью их термической обработки является необходимость жёсткого соблюдения рекомендованной температуры нагрева под закалку. Так, например, для Д16 температура закалки должна составлять 495…505 °С. Это требование объясняется тем, что указанные температуры весьма близки к температуре начала плавления. Превышение рекомендуемых температур вызывает оплавление границ зёрен и вызывает резкое снижение пластичности. Что касается режимов старения, то они могут быть разнообразными. Так при естественном старении сплава Д16 максимальная прочность достигается через 4 суток. Искусственное старение при температурах 120… 190°С значительно быстрее и, как правило, не превышает нескольких часов.

Дюралюмины способны обеспечивать высокие механические свойства (на уровне углеродистых сталей), обладая в то же время малым удельным весом. Это делает их очень ценным конструкционным материалом для многих областей техники.

К недостаткам дюралей следует отнести их пониженную по сравнению с алюминием коррозионную стойкость. Для них надо применять специальные средства защиты от коррозии. Наибольшее распространение получили плакирование (покрытие листов дюралюмина тонким слоем чистого алюминия) и электрохимическое оксидирование (анодирование).

Также по теме:

Расширение при нагреве. Дилатограммы. Расширение металла при увеличении температуры.

Закалка стали. Термообработка углеродистой стали для упрочнения и повышения твердости.

svarder.ru

Реферат Дюралюминий

скачатьРеферат на тему:

План:

- Введение

- 1 Названия

- 2 Свойства и применение

- 3 Интересные факты

Введение

Дюралюми́ний — торговая марка одного из первых упрочняемых старением алюминиевых сплавов. Основными легирующими элементами являются медь (4,4 % массы), магний (1,5 %) и марганец (0,5 %). Типовое значение предела текучести составляет 450 МПа, однако зависит от состава и термообработки.

1. Названия

Фирменное название дюра́ль (Dural®) в русском языке стало по преимуществу разговорным и профессионально-жаргонным. Иногда встречаются также старая (основная до 1940-х) форма дуралюми́ний и англизированные варианты дуралюми́н, дюралюми́н, крайне редко также дура́ль. Название происходит от немецкого города Дюрен, нем. Düren, где в 1909 году было начато его промышленное производство[1].

Дюралюминий разработан германским инженером-металлургом Альфредом Вильмом (Alfred Wilm), сотрудником металлургического завода Dürener Metallwerke AG. В 1903 году Вильм установил, что сплав алюминия с добавкой 4 % меди после резкого охлаждения (температура закалки 500 °C), находясь при комнатной температуре в течение 4—5 суток, постепенно становится более твердым и прочным, не теряя при этом пластичности. Дальнейшие эксперименты со сплавами этой системы привели к освоению в 1909 году заводом Dürener Metallwerke сплава дюралюминия. Обнаруженное Вильмом старение алюминиевых сплавов позволило повысить прочность дюралюминия до 350—370 МПа по сравнению с 70—80 МПа у чистого алюминия[2]. Распространённые в Европе (Швейцария и Великобритания) алюминиевые сплавы марок Avional и Hiduminium являются близкими по составу к дюралюминию сплавами других производителей.

Дуралюминами называют сплавы Al-Cu-Mg в которые дополнительно вводят марганец. Типичным дуралюмином является спав Д1, однако вследствие сравнительно низких механических свойств производство его заметно сокращается; сплав Д1 для листов и профилей заменяется сплавом Д16.

2. Свойства и применение

Первое применение дюралюминия — изготовление каркаса дирижаблей жёсткой конструкции, с 1911 года — более широкое применение. Состав сплава и термообработка в годы войны были засекречены. Благодаря высокой удельной прочности дюралюминий начиная с 1920-х годов становится важнейшим конструкционным материалом в самолётостроении.

Плотность сплава 2500—2800 кг/м³, температура плавления около 650 °C. Сплав широко применяется в авиастроении, при производстве скоростных поездов (например поездов Синкансен) и во многих других отраслях машиностроения (так как отличается существенно большей твердостью, чем чистый алюминий).

После отжига (нагрева до температуры около 500 °C и охлаждения) становится мягким и гибким (как алюминий). После старения (естественного — при 20 °C — несколько суток, искусственного — при повышенной температуре — несколько часов) становится твёрдым и жёстким.

В настоящее время сплавы алюминий — медь — магний с добавками марганца — известны под общим названием дюралюмины. В их число входят сплавы следующих марок: Д1, Д16, Д18, В65, Д19, В17, ВАД1. Дюралюмины упрочняются термообработкой; подвергаются, как правило, закалке и естественному старению. Характеризуются сочетанием высокой статической прочности (до 450—500 МПа) при комнатной и повышенной (до 150—175 °C) температурах, высоких усталостной прочности и вязкости разрушения[3].

Недостаток дюралюминов — низкая коррозионная стойкость, изделия требуют тщательной защиты от коррозии. Листы дюралюминов, как правило, плакируют чистым алюминием.

3. Интересные факты

- В конце 1930-х годов правление фирмы Dürener Metallwerke AG и исследовательские лаборатории располагались в Берлине, район Борзигвальде. Здесь в начале 1940-х годов разрабатывались деформируемые высокопрочные сплавы системы Al-Zn-Mg, нашедшие применение в самолетостроении Германии в период до 1945 года, в частности сплав Hydronalium Hy43 (1940) состава Al — 4,5Zn — 3,5Mg — 0,3Mn — 0,4Cu разработки Института DVL, на который к 1944 г. выпущена спецификация Flw3.425.5.[4]

wreferat.baza-referat.ru

Дюралюминий

Дюралюминий – торговая марка одного из первых укрепляемый старением алюминиевых сплавов. Основными легирующими элементами являются медь (4,4%), магний (1,5%) и марганец (0,5%). Типичное значение предела текучести составляет 450 МПа, однако зависит от состава и термооброобкы.

Названия

Фирменное название дюраль (Dural ?) приобрела преимущественно разговорного и профессионально-жаргонного потребления. Иногда встречается также старая (используемая преимущественно в 1940-х годов) форма дуралюмин и англозовани варианты дюралюминий, дюралюмин, крайне редко также дураль. Название происходит от лат. durus – Выносливый. В 1909 г. было начато его промышленное производство в немецком городе Дюрен.

Дюралюминий разработан немецким инженером-металлургом Альфредом Вильм (Alfred Wilm), сотрудником металлургического завода D?rener Metallwerke AG. В 1903 году Вильм установил, что сплав алюминия с добавлением 4% меди после резкого охлаждения (температура закалки 500 ? C), находясь при комнатной температуре в течение 4-5 суток, постепенно становится более твердым и крепнет, не теряя при этом пластичности. Дальнейшие эксперименты со сплавами этой системы привели к освоению в 1909. заводом D?rener Metallwerke сплава дюралюминия. Обнаруженное Вильма старения алюминиевых сплавов позволило повысить прочность дюралюминия к 350-370МПа сравнению с 70-80МПа в чистой алюминия. Распространенные в Европе ( Швейцария и Великобритания) алюминиевые сплавы марок Avional и Hiduminium близки по составу к дюралюминия сплавами других производителей.

Свойства и применение

Первое применение дюралюминия – изготовление каркаса дирижаблей жесткой конструкции, с 1911 года – более широкое применение. Состав сплава и термообработка в годы войны были засекречены. Благодаря высокой удельной прочности дюралюминий начиная с 1920-х годов становится важным конструкционным материалом в самолетостроении.

Плотность сплава 2500-2800 кг / м ?, температура плавления около 650 ? C. Сплав широко используется в авиастроении, при производстве скоростных поездов (например поездов Синкансэн) и во многих других отраслях машиностроения (так как отличается существенно большей твердостью, по сравнению с чистой алюминий).

После отжига (нагрева до температуры ок. 500 ? C и охлаждение) становится мягким и гибким (как алюминий). После старения (естественного – при 20 ? C – несколько суток, искусственного – при повышенной температуре – несколько часов) становится твердым и жестким.

Сейчас сплавы алюминий – медь – магний с добавками марганца – известны под общим названием дюралюминий. В их число входят сплавы следующих марок: Д1, Д16, Д18, В65, Д19, В17, ВАД1. Дюралюминий укрепляются термообработкой; пиддаются, как правило, закалке и естественному старению. Характеризуются сочетанием высокой статической прочности (до 450-500 МПа) при комнатной и повышенной (до 150-175 ? C) температурах, высокой усталостной прочностью и вязкостью разрушения.

Недостаток дюралюминий – низкая коррозионная стойкость, изделия требуют тщательной защиты от коррозии. Письма дюралюминий, как правило, плакирують чистым алюминием.

nado.znate.ru

Дюралюминий — Википедия

Дюралюми́н, дюралюминий, дюраль — собирательное обозначение группы высокопрочных сплавов на основе алюминия с добавками меди, магния и марганца. Название происходит от торговой марки Dural — коммерческого обозначения одного из первых упрочняемых термообработкой и последующим старением алюминиевых сплавов. Основными легирующими элементами в нём являлись медь (4,5 % массы), магний (1,5 %) и марганец (0,5 %), остальное — алюминий (93,5 %). Типовое значение предела текучести дюралюминов составляет порядка 250 МПа, предела кратковременной прочности — 400…500 МПа, однако характеристики конкретного сплава зависят от состава и — в особенности — термообработки.

Изначально фирменное название дюра́ль (Dural)[источник не указан 871 день] в русском языке стало общим обозначением для целой группы сплавов на основе алюминия, легированного добавками меди, магния и марганца. Иногда встречаются также старая (основная до 1940-х гг.) форма дуралюми́ний и англизированные варианты дюралюми́н. Название происходит от немецкого города Дюрен, нем. Düren, где в 1909 году было начато его промышленное производство[1], хотя в таком выборе названия несомненна и аллюзия к лат. Durus — «твёрдый», «жёсткий», как главной характеристике свойств сплава.

Дюралюминий разработан германским инженером-металлургом Альфредом Вильмом (Alfred Wilm), сотрудником металлургического завода Dürener Metallwerke AG. В 1903 году Вильм установил, что сплав алюминия с добавкой 4 процента меди после резкого охлаждения (температура закалки 500°C), находясь при комнатной температуре в течение 4—5 суток, постепенно становится более твёрдым и прочным, не теряя при этом пластичности. Дальнейшие эксперименты со сплавами этой системы привели к освоению в 1909 году заводом Dürener Metallwerke сплава дюралюминия. Обнаруженное Вильмом явление старения алюминиевых сплавов позволило повысить прочность дюралюминия до 350—370 МПа по сравнению с 70—80 МПа у чистого алюминия[2]. Распространённые в Европе (Великобритания и Швейцария) алюминиевые сплавы марок Hiduminium и Avional являются близкими по составу к дюралюминию сплавами других производителей.

В СССР/России дюралюминами называют деформируемые сплавы системы Al-Cu-Mg, в которые дополнительно вводят марганец. Типичным дюралюмином является сплав Д1, однако вследствие сравнительно низких механических свойств производство его заметно сокращается; сплав Д1 для листов и профилей заменяется сплавом Д16.

В США и Евросоюзе дюралюмины представлены, в первую очередь, сплавами 2024, 2017 и 2117. По международной универсальной классификации группе деформируемых алюминиевых сплавов AlCuMg присваиваются обозначения от 2000 до 2999.

Свойства и применение[править]

Несущая конструкция германского дирижабля жесткой схемы «Цеппелин». Выполнена из дюралюминиевых профилей, соединенных заклепками.

Несущая конструкция германского дирижабля жесткой схемы «Цеппелин». Выполнена из дюралюминиевых профилей, соединенных заклепками.Дюралюминий — основной конструкционный материал в авиации и космонавтике, а также в других областях машиностроения с высокими требованиями к весовой отдаче.

Первое применение дюралюминия — изготовление каркаса дирижаблей жёсткой конструкции, начиная с 1911 года — широкое применение. Состав сплава и термообработка в годы Первой мировой войны были засекречены. Благодаря высокой удельной прочности дюралюминий начиная с 1920-х годов становится важнейшим конструкционным материалом в самолётостроении.

Плотность сплава 2500—2800 кг/м³, температура плавления около 650 °C. Сплав широко применяется в авиастроении, при производстве скоростных поездов (например, поездов Синкансэн) и во многих других отраслях машиностроения (так как отличается существенно большей твёрдостью, чем чистый алюминий).

После отжига (нагрева до температуры около 500°C и охлаждения) становится мягким и гибким (как алюминий). После старения (естественного — при +20°C — несколько суток, искусственного — при повышенной температуре — несколько часов) становится твёрдым и жёстким.

В настоящее время сплавы алюминий — медь — магний с добавками марганца — известны под общим названием дюралюмины. В их число входят советские сплавы следующих марок: Д1, Д16, Д18, В65, Д19, В17, ВАД1. Дюралюмины упрочняются термообработкой; подвергаются, как правило, закалке и естественному или искусственному старению. Характеризуются сочетанием высокой статической прочности (до 450—500 МПа) при комнатной и повышенной (до 150…175°C) температурах, высоких усталостной прочности и вязкости разрушения[3].

Недостаток дюралюминов — низкая коррозионная стойкость, изделия требуют тщательной защиты от коррозии. Листы дюралюминов, как правило, плакируют чистым алюминием, создавая из него альклед. Также, как правило, все применяемые в конструкции самолёта детали из алюминиевых сплавов покрываются специально разработанными для авиации грунтовками (обычно жёлтого или зелёного цветов) и, при необходимости, окрашиваются.

Интересные факты[править]

- В конце 1930-х годов правление фирмы Dürener Metallwerke AG и исследовательские лаборатории располагались в Берлине, район Борзигвальде. Здесь в начале 1940-х годов были разработаны высокопрочные деформируемые сплавы системы Al-Zn-Mg, нашедшие применение в самолетостроении Германии в период до 1945 года, в частности сплав Hydronalium Hy43 (1940) состава Al — 4,5Zn — 3,5Mg — 0,3Mn — 0,4Cu разработки Института DVL, на который к 1944 году Министерством авиации RLM выпущена спецификация Flw3.425.5.[4]

- ↑ Краткий словарь авиационных терминов. Под редакцией проф. В. А. Комарова. М.: Изд-во МАИ, 1992, с. 54

- ↑ A. Wilm, Physikalisch-metallurgische Untersuchungen über magnesiumhaltige Aluminiumlegierungen. Metallurgie, 1911, Bd. 8, N 7, 225-27

- ↑ Алюминиевые сплавы.- В кн.: Авиация: Энциклопедия / Гл. ред. Г. П. Свищев. — М.: Научное издательство «Большая российская энциклопедия» : Центральный аэрогидродинамический институт им. Н. Е. Жуковского, 1994. — 736 c.: ил. ISBN 5-85270-086-X

- ↑ Mühlenbruck A., Seeman H.J. Untersuchungen an Al-Zn-Mg-Knetlegierungen. Luftfahrtforsch., 1942, Bd. 19, № 9, s. 337—343

wp.wiki-wiki.ru

Дюралюминий — Machinepedia

Дюралюминий листовойДюралюми́ний — торговая марка одного из первых упрочняемых старением алюминиевых сплавов. Основными легирующими элементами являются медь (4,5 % массы), магний (1,6 %) и марганец (0,7 %). Типовое значение предела текучести составляет 450 МПа, однако зависит от состава и термообработки.

Названия

Фирменное название дюра́ль (Dural®) в русском языке стало по преимуществу разговорным и профессионально-жаргонным. Иногда встречаются также старая (основная до 1940-х) форма дуралюми́ний и англизированные варианты дуралюми́н, дюралюми́н, дюралеалюми́ний. Название происходит от немецкого города Дюрен, нем. Düren, где в 1909 году было начато его промышленное производство.

Дюралюминий разработан германским инженером-металлургом Альфредом Вильмом (Alfred Wilm), сотрудником металлургического завода Dürener Metallwerke AG. В 1903 году Вильм установил, что сплав алюминия с добавкой 4 % меди после резкого охлаждения (температура закалки 500 °C), находясь при комнатной температуре в течение 4—5 суток, постепенно становится более твердым и прочным, не теряя при этом пластичности. Дальнейшие эксперименты со сплавами этой системы привели к освоению в 1909 году заводом Dürener Metallwerke сплава дюралюминия. Обнаруженное Вильмом старение алюминиевых сплавов позволило повысить прочность дюралюминия до 350—370 МПа по сравнению с 70—80 МПа у чистого алюминия. Распространённые в Европе (Швейцария и Великобритания) алюминиевые сплавы марок Avional и Hiduminium являются близкими по составу к дюралюминию сплавами других производителей.

Дуралюминами называют сплавы Al-Cu-Mg, в которые дополнительно вводят марганец. Типичным дуралюмином является сплав Д1, однако вследствие сравнительно низких механических свойств производство его заметно сокращается; сплав Д1 для листов и профилей заменяется сплавом Д16.

Свойства и применение

Дюралюминий — основной конструкционный материал в авиации и космонавтике, а также в других сферах с высокими требованиями к весовой отдаче.

Первое применение дюралюминия — изготовление каркаса дирижаблей жёсткой конструкции, с 1911 года — более широкое применение. Состав сплава и термообработка в годы Первой мировой войны были засекречены. Благодаря высокой удельной прочности дюралюминий начиная с 1920-х годов становится важнейшим конструкционным материалом в самолётостроении.

Плотность сплава 2500—2800 кг/м³, температура плавления около 650 °C. Сплав широко применяется в авиастроении, при производстве скоростных поездов (например поездов Синкансэн) и во многих других отраслях машиностроения (так как отличается существенно большей твёрдостью, чем чистый алюминий).

После отжига (нагрева до температуры около 500 °C и охлаждения) становится мягким и гибким (как алюминий). После старения (естественного — при 20 °C — несколько суток, искусственного — при повышенной температуре — несколько часов) становится твёрдым и жёстким.

В настоящее время сплавы алюминий — медь — магний с добавками марганца — известны под общим названием дюралюмины. В их число входят сплавы следующих марок: Д1, Д16, Д18, В65, Д19, В17, ВАД1. Дюралюмины упрочняются термообработкой; подвергаются, как правило, закалке и естественному старению. Характеризуются сочетанием высокой статической прочности (до 450—500 МПа) при комнатной и повышенной (до 150—175 °C) температурах, высоких усталостной прочности и вязкости разрушения.

Недостаток дюралюминов — низкая коррозионная стойкость, изделия требуют тщательной защиты от коррозии. Листы дюралюминов, как правило, плакируют чистым алюминием.

machinepedia.org