Формы металлические – –

alexxlab | 28.05.2019 | 0 | Вопросы и ответы

Литье в металлические формы

Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали.

Литье в кокиль– изготовление отливок из расплавленного металла в металлических формах-кокилях.

Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

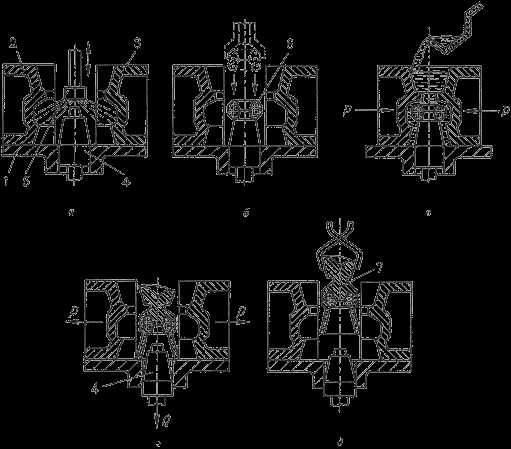

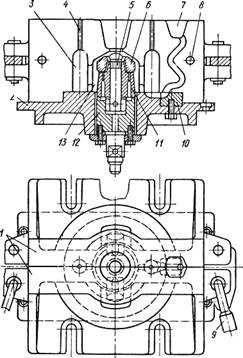

Схема получения отливок в кокиле представлена на рис. 6.3.

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 1, двух симметричных полуформ2и3и металлического стержня4, предварительно нагретую до 150…180 ?C покрывают из пульверизатора

Покрытия приготовляют из огнеупорных материалов (тальк, мел, графит), связующего материала (жидкое стекло) и воды.

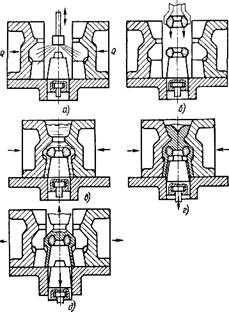

Рис. 10.3 Технологические операции изготовления отливки в кокиль

Затем с помощью манипулятора устанавливают песчаный стержень 6, с помощью которого в отливке выполняется полость (рис.10.3.б).

Половинки кокиля соединяют и заливают расплав. После затвердевания отливки 7(рис. 10.3.в) и охлаждения ее до температуры выбивки кокиль раскрывают (рис.10.3.г) и протягивают вниз металлический стержень4. Отливка7удаляется манипулятором из кокиля (рис.10.3.д).

Отливки простой конфигурации изготовляют в неразъемных кокилях, несложные отливки с небольшими выступами и впадинами на наружной поверхности – в кокилях с вертикальным разъемом. Крупные, простые по конфигурации отливки получают в кокилях с горизонтальным разъемом. При изготовлении сложных отливок применяют кокили с комбинированным разъемом.

Расплавленный металл в форму подводят сверху, снизу (сифоном), сбоку. Для удаления воздуха и газов по плоскости разъема прорезают вентиляционные каналы.

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Литье в кокиль позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров и снизить шероховатость поверхности, улучшить механические свойства.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Изготовление отливок центробежным литьем

При центробежном литье сплав заливается во вращающиеся формы. Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Центробежным литьем изготовляют отливки в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной и вертикальной осью вращения.

Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы в 1,5…2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом.

На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы нагревают до 200 0C.

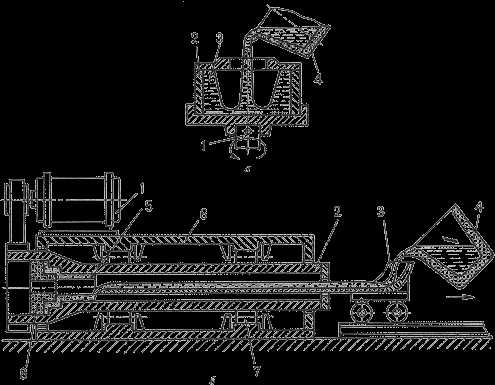

Схемы процессов изготовления отливок центробежным литьем представлены на рис.10.4.

Рис. 10.4. Схемы процессов изготовления отливок центробежным литьем

При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис. 6.4.а) металл из ковша 4заливают во вращающуюся форму2, укрепленную на шпинделе1, который вращается от электродвигателя.

Под действием центробежных сил металл прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания отливки. После остановки формы отливка 3извлекается.

Отливки имеют разностенность по высоте – более толстое сечение в нижней части. Применяют для получения отливок небольшой высоты – коротких втулок, колец, фланцев.

При получении отливок типа тел вращения большой длины (трубы, втулки) на машинах с горизонтальной осью вращения (рис. 6.4.б) изложницу

Скорость вращения формы зависит от диаметра отливки и плотности сплава, определяется по формуле:

,

где: – плотность сплава;– внутренний радиус отливки.

Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов).

Масса отливок от нескольких килограммов до 45 тонн. Толщина стенок от нескольких миллиметров до 350 мм. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой текучестью, что невозможно сделать при других способах литья.

Недостаток: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях; возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей.

Преимущества – получение внутренних полостей трубных заготовок без применения стержней, экономия сплава за счет отсутствия литниковой системы, возможность получения двухслойных заготовок, что получается поочередной заливкой в форму различных сплавов (сталь – чугун, чугун – бронза).

Используют автоматические и многопозиционные карусельные машины с управлением от ЭВМ.

ЛЕКЦИЯ 11

литье под давлением, сплавов в формы, технология

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Литье в песчаные формы

Литье в песчаные формыОтливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

- Олово

- Свинец

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

- Медь

- Цинк

- Никель и его сплавы

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Металлические формы

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Литье в металлические формы (кокильное литье)

Литье в металлические формы (кокильное литье)

Категория:

Литейное производство

Литье в металлические формы (кокильное литье)

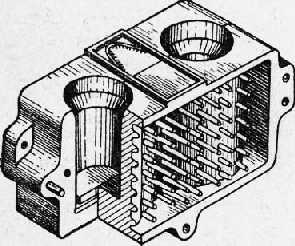

Металлические формы для литья изготовляют из чугуна или стали. Для получения внутренних полостей в отливках из алюминиевых и магниевых сплавов применяют чугунные и стальные стержни, а в отливках из стали, чугуна и медных сплавов — песчаные стержни.

Металлические формы для легкоплавких сплавов цветных металлов выдерживают сотни тысяч заливок. Стойкость форм при отливке чугуна колеблется в пределах от 1500 до 5000 заливок, а при отливке стали — от 25 до 700, в зависимости от размера отливок; поэтому литье в металлические формы для крупных стальных отливок экономически целесообразно лишь в случае простой их формы, когда стоимость изготовления форм невелика.

Изготовление отливок этим способом из сплавов цветных металлов и чугуна безусловно целесообразно, так как, кроме более точных размеров отливок, достигается улучшение структуры и механических свойств сплавов.

Для предотвращения отбела чугуна, а также с целью увеличения стойкости форм их внутреннюю поверхность покрывают тонким слоем огнеупорной облицовки и сажи. Этот слой замедляет теплоотдачу охлаждающегося металла и тем самым уменьшает скорость его охлаждения.Уменьшение отбела способствует также увеличению содержания кремния в заливаемом чугуне. Кроме того, перед заливкой производят подогрев форм. Формы для чугунных отливок подогревают до 200—300°.

Для литья сложных деталей применяют сборные металлические формы, состоящие из нескольких частей, с разъемами, обеспечивающими извлечение отливки. На рис. 1 приведена металлическая форма, состоящая из двух полуформ. Каждая полуформа имеет снаружи штыри (пальцы) или ребра для ускорения охлаждения формы.

При массовом производстве процесс литья в металлические формы может быть автоматизирован, что и осуществляется на заводах-автоматах (например, по производству алюминиевых поршней автомобильных двигателей).

Отбеленным (закаленным) литьем называют литье из чугуна с отбелом на нужную глубину. Отбел происходит при быстром охлаждении чугуна, залитого в металлическую (чугунную или стальную) форму (кокиль). При этом в закаленной зоне весь или почти весь углерод химически связан с железом в виде цементита (Fe3C).

Твердость НВ закаленных деталей колеблется в пределах от 300 до 500 и выше, глубина отбела от 12 до 30 мм. Требования к твердости и глубине закаленного слоя обусловливаются назначением детали.

Рис. 1. Сборная металлическая форма

Внутренняя масса детали состоит из серого, менее хрупкого чугуна. Технология отливки должна обеспечивать постепенный переход от структуры белого чугуна к структуре серого, так как в противном случае отбеленный слой будет выкрашиваться.

Наибольшее распространение отбеленное литье получило при изготовлении прокатных валков и колес железнодорожных вагонов. Здесь кокилем (металлической формой) является только средняя часть, которая образует рабочую поверхность валка; верхняя и нижняя части формы изготовлены в опоках из формовочной смеси по модели и образуют шейки валка, которые впоследствии обрабатываются на станках. Литниковая чаша и литниковый стояк обеспечивают подвод металла сифоном в нижнюю часть собранной формы.

Реклама:

Читать далее:

Обработка металлов давлением

Статьи по теме:

pereosnastka.ru

Металлические формы для выпечки печенья, кексов, тортов, маффинов

Долговечные металлические формы для выпечки переживают период новых конструктивных особенностей. Возрастает популярность разных видов выпечки из зарубежья, посему и формы становятся разнообразней и креативнее, появляются необычные решения.

Форма для выпечки из металла

Вкус домашнего печенья и кекса остается с нами на всю жизнь. Качественные формы для выпечки из металла вполне могут передаваться из поколения в поколение, если грамотно за ними ухаживать. Но время не стоит на месте, и традиционные круглые формы для выпечки уступили место металлическим новинкам в кондитерском деле. Печенье приобрело рельеф и стало гораздо интереснее, а кексы принимают форму сердца, да и хлеб давно перестал быть простым «кирпичиком».

Металлическиесформы для выпечки печенья

Больше всего новинок и затейливых решений пришлось на тему печенья. Это благодатная почва, ведь домашняя выпечка с фантазией дарится в качестве презента, она заменяет даже торты на праздниках. Формы родом из детства из литого алюминия в виде грибочков и шишек для выпечки остались актуальными, но продвинутые хозяйки и мастера кондитерского искусства отдают предпочтение свежим идеям:

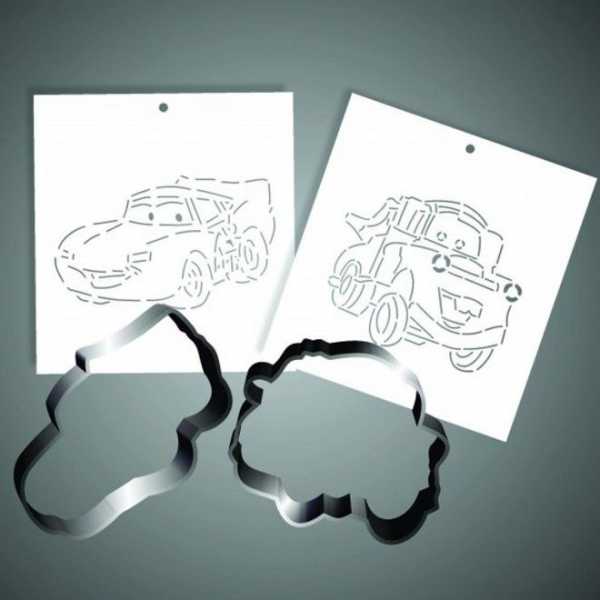

- Обычные формы для нарезки, их модно называть каттерами, никуда не исчезли, но приобрели новый дизайн. Время диктует свой спрос, можно найти формочки в виде музыкальных инструментов или кусочков пазлов, мультгероев, есть даже строительные инструменты.

- Интересное решение – формочка с трафаретом. Изюминка новинки в прилагающемся трафарете, который поможет разукрасить выпечку и сделать ее уникальной.

- Для объемного печенья есть свои формочки. После вырезки вы получаете полноценную фигурку с рельефом, а не только очертания.

Металлические формы для выпечки кексов

Кексы или маффины заняли второе почетно место в списке популярной выпечки. Ни один детский праздник не обходится без этих ярких привлекательных сладостей. Приготовить аппетитный кекс можно несколькими способами, ведь разнообразие форм дает такую возможность:

- Для семьи чаще выпекают один большой кекс и нарезают его порциями. Среди новинок удобной оказалась форма со сменным дном. В ней можно выпекать обычные наливные пироги, а сменив дно, готовить кексы.

- Литые металлические формы для выпечки стали интереснее, похожими на настоящие объемные картины. Замки, цветы, драконы – все это можно испечь из жидкого теста.

- Порционная форма удобна для приготовления кексов с разными начинками. Классикой считается набор металлических формы для выпечки с ажурными краями для маффинов. Такие можно найти на кухнях многих хозяек.

- Оценили хозяйки литые противни с порционными ячейками для кексов и маффинов. В них удобно готовить угощения в красивых бумажных формочках. Встречаются варианты с ровными бортиками и ажурными.

Металлические формы для выпечки тортов

Традиционно торты пекут в форме круга или квадрата. Так и нарезать проще, и рассчитать количество ингредиентов. Но и для выпечки коржей можно найти необычные решения:

- Металлические круглые формы для выпечки могут быть литыми и разъемными. Удобный вариант для разного типа теста.

- Интересное приобретение – формы с высокими бортами и прорезями для нарезки кожей. Отличное решение для бисквитного теста.

- Если торт готовится для определенного торжества, подойдут формы фантазийные – сердца, звезды. Изготавливают их из нержавеющей стали с раздвижным механизмом, что упрощает работу.

Металлические формы для выпечки орешек

Печенье со сгущенкой в форме ореха пережило много поколений, но на кухнях остались те самые увесистые формы с ручками, похожие на вафельницы. Реже встречаются формочки отдельные, состоящие из двух половинок. Литые двойные формы с ручками изготавливают из алюминия, отдельная форма для выпечки – из тонкостенного металла. Кроме классических орешек, по такому принципу готовят фигурки в виде грибочков и шишек, реже встречаются очертания зверей.

Металлические формы для выпечки хлеба

Домашний хлеб в мультиварке или хлебопечке пекут многие хозяйки. Но отсутствие новейшей техники вовсе не стало причиной отказа от выпекания домашней сдобы, ведь на помощь приходит целый арсенал форм и противней:

- Простая форма для выпечки хлеба в виде кирпичика из нержавейки подойдет любителям выпечки с коричневой корочкой. Удобно готовить хлеб для тостов.

- Багеты пекут в специальных длинных формах, напоминающих волну. Металл имеет специальные борозды, чтобы выпечка имела красивую форму.

- Если в планах выпекать хлеб в больших количествах, есть смысл приобрести строенные формы из алюминия.

Металлические разъемные формы для выпечки

Качественная форма с разборными бортами – находка для кондитера. Вынуть готовую выпечку легко, подходит для выпекания любого теста, разнообразие дизайна позволяет готовить практически все существующие кулинарные шедевры:

- Торт в несколько ярусов можно приготовить в наборе из нескольких форм разных диаметров. Есть круглые и прямоугольные комплекты. Встречается круглая форма с несколькими делениями внутри, для приготовления фантазийной выпечки.

- Выпекать куличи удобно высоких разборных формочках, после остывания их легко вынуть без деформации.

- Квадратные или вытянутые металлические формы для выпечки удобны для выпекания теста и мясных рулетов, многие имеют дополнительный поддон в комплекте.

- Интересное решение – форма для выпечки пирогов или бисквитов кусочками из стали. У нее разбираются не борта, а внутренняя часть, делящая весь объем на кусочки.

Форма для выпечки из нержавеющей стали

Нержавейка хороша тем, что тесто в ней не пригорает, хоть стенки формы или противня относительно тонкие. Нержавеющую сталь нужно смазать маслом, и этого хватает для легкого изъятия выпечки. Реже ее покрывают тонким слоем антипригарного покрытия. Из нержавейки изготавливают не только традиционные ячейки для кексов, каттеры для печенья, но и специфические формы:

- Тесто для пиццы делают очень тонким, посему готовиться оно быстро. Для этих целей существуют специальные формы с низкими бортиками и перфорацией на дне.

- Любимые многими трубочки с кремом готовят на конических формах. Тесто буквально наматывают и отправляют в духовку.

- Удобны для выпечки хлеба формы с крышкой из нержавеющей стали. В них получаются буханки идеальной формы, для тостов подходят отлично. В удлиненной формочке готовят батоны с характерной корочкой.

Форма для выпечки из углеродистой стали

Углеродистую сталь используют для изготовления сложных форм для необычной выпечки. Металлические формы покрывают слоем антипригарного покрытия для сковородок, посему выпечка получается равномерно приготовленной и легко вынимается. Кроме классических форм для выпекания коржей и разборных конструкций есть настоящие сокровища для любителей печь:

- Форма для выпекания пирогов с начинкой, имеющая порционные отсеки. Между двумя слоями теска укладывают начинку, затем проходят фигурным ножом и отправляют в духовку.

- Для приготовления хлеба есть оригинальные варианты формы для выпечки из стали открытого и закрытого типа.

Формы из алюминия для выпечки

Из алюминия изготавливают как одноразовые, так и многоразовые формы для выпекания. Материал хорош тем, что большинство продуктов во время готовки не пригорает, материал экологичен и безопасен. Существует несколько простейших правил, которые помогут продлить жизнь и получить качественную выпечку:

- После готовки всегда нужно замочить посуду, и лишь потом ее мыть без абразивных чистящих средств. Тогда удастся избежать пригорания выпечки.

- Хранить готовые блюда можно только при условии, что было отдано предпочтение одноразовым алюминиевым формам. Формы многоразового использования из литого алюминия для выпечки предназначены исключительно для выпекания, после готовки их следует освобождать и чистить.

womanadvice.ru

Литьё цветных металлов в металлические формы

Министерство образования Российской Федерации

КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра АПП

“Литьё цветных металлов в металлические формы (кокили)”.

Выполнил: студент

Группы 01-КТ-61

Агранович Олег

Проверил: Лецик В.И.

Краснодар 2003 год.

ОГЛАВЛЕНИЕ

ОГЛАВЛЕНИЕ.. 2

СУЩНОСТЬ ПРОЦЕССА. ОСНОВНЫЕ ОПЕРАЦИИ. ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ.. 3

КОКИЛИ.. 6

Общие сведения. 6

Элементы конструкции кокилей. 7

Материалы для кокилей. 9

Изготовление кокилей. 10

Стойкость кокилей и пути ее повышения. 11

ТЕХНОЛОГИЯ ЛИТЬЯ В КОКИЛЬ.. 13

Технологические режимы литья. 13

Особенности изготовления отливок из различных сплавов. 15

Отливки из алюминиевых сплавов. 16

Отливки из магниевых сплавов. 19

Отливки из медных сплавов. 20

Финишные операции и контроль отливок из цветных сплавов. 21

Дефекты отливок из цветных сплавов и меры их предупреждения. 21

СУЩНОСТЬ ПРОЦЕССА. ОСНОВНЫЕ ОПЕРАЦИИ. ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ

Кокиль (от франц. coquille) — металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кок и ли состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.

Кокиль (от франц. coquille) — металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кок и ли состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.Кокиль (рис. 2.1) обычно состоит из двух полуформ 1, плиты 2, вставок 10. Полуформы взаимно центрируются штырями 8, и перед заливкой их соединяют замками 9. Размеры рабочей полости 13 кокиля больше размеров отливки на величину усадки сплава. Полости и отверстия в отливке могут быть выполнены металлическими 11 или песчаными 6 стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав заливают в кокиль через литниковую систему 7, выполненную в его стенках, а питание массивных

узлов отливки осуществляется из прибылей (питающих выпоров) 3. При заполнении кокиля расплавом воздух и газы удаляются из егорабочей полости через вентиляционные выпоры 4, пробки 5, каналы 12, образующие вентиляционную систему кокиля.Основные элементы кокиля — полуформы, плиты, вставки, стержни т. д.— обычно изготовляют из чугуна или стали. Выше рассмотрен кокиль простой конструкции, но в практике используют кокили различных, весьма сложных конструкций.

Основные операции технологического процесса. Перед заливкой расплава новый кокиль подготовляют к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, масла; проверяют легкость перемещения подвижных частей, точность их центрирования, надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия (рис. 2.2, а) — облицовки и краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а их толщина — от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавления и схватывания с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность кокиля от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки.

Основные операции технологического процесса. Перед заливкой расплава новый кокиль подготовляют к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, масла; проверяют легкость перемещения подвижных частей, точность их центрирования, надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия (рис. 2.2, а) — облицовки и краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а их толщина — от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавления и схватывания с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность кокиля от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки.Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры 423—453 К. Краски наносят на кокиль обычно в виде водной суспензии через пульверизатор. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры, зависящей в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров, требуемых свойств.Обычно температура нагрева кокиля перед заливкой 473—623 К. Затем в кокиль устанавливают песчаные или керамические стержни (рис. 2.2, б), если таковые необходимы для получения отливки; половины кокиля соединяют (рис. 2.2, в) и скрепляют специальными зажимами, а при установке кокиля на кокильной машине с помощью ее механизма запирания, после чего заливают расплав в кокиль. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни «подрывают», т. е. частично извлекают из отливки (рис. 2.2, г) до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку из кокиля (рис. 2.2, д). Из отливки выбивают песчаный стержень, обрезают литники, прибыли, выпоры, контролируют качество отливки. Затем цикл повторяется.

Перед повторением цикла осматривают рабочую поверхность кокиля, плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность кокиля 1—2 раза в смену, изредка восстанавливая ее в местах, где она отслоилась от рабочей поверхности. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают. Для этого в кокиле предусматривают специальные системы охлаждения,

Как видно, процесс литья в кокиль — малооперацион-н ы и. Манипуляторные операции достаточно просты и кратковре-менны, а лимитирующей по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа, и, конечно, самое главное — исключается трудоемкий и материалоемкий процесс изготовления формы: Кокиль используется многократно.

Особенности формирования и качество отливок. Кокиль — металлическая форма, обладающая по сравнению с песчаной значительно большей теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотвор-. ностью. Эти свойства материала кокиля обусловливают рассмотренные ниже особенности его взаимодействия с металлом отливки.

1. Высокая эффективность теплового взаимодействия между отливкой и формой: расплав и затвердевающая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т. е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, ферритографитная эвтектика, отрицательно влияющие на свойства чугуна: снижается ударная вязкость, износостойкость, резко возрастает твердость в отбеленном поверхностном слое, что затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

2. Кокиль практически неподатлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы, может вызвать появление внутренних напряжений, коробление и трещины в отливке.

Однако размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем песчаной формы. При литье в кокиль отсутствуют погрешности, вызываемые расталкиванием модели, упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Поэтому отливки в кокилях получаются более точными. Точность отливок в кокилях обычно соответствует 12—15-ам квалитетам по СТ СЭВ 145—75. При этом точность по 12-му квалитету возможна для размеров, расположенных в одной части формы. Точность размеров, расположенных в двух и более частях формы, а также оформляемых подвижными частями формы, ниже. Коэффициент точности отливок по массе достигает 0,71, что обеспечивает возможность уменьшения припусков на обработку резанием.

3. Физико-химическое взаимодействие металла отливки и кокиля минимально, что способствует повышению качества поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок определяется составами облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует Rz = 80-10 мкм, но может быть и меньше.

4. Кокиль практически газонепроницаем, но и газотворность его минимальна и определяется в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полости. Однако газовые раковины в кокильных отливках — явление не редкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

mirznanii.com

Металлические формы для выпечки

С приближением новогодних праздников даже самые нерадивые хозяйки начинают раздумывать, чем бы таким вкусненьким порадовать своих родных и близких. И абсолютно невозможно представить себе новогодний стол без разнообразной выпечки – тортов, пирогов, пирожных и печенья. Как известно, успех приготовления любой выпечки во многом зависит не только от рецепта, но и от качества формы, использованной для ее приготовления. Об основных особенностях металлических форм для выпечки мы и поговорим сегодня.

Как выбрать металлическую форму для выпечки?

Итак, давайте разбираться во всем богатом разнообразии металлических форм из выпечки:

- Прежде всего, возьмем в руки пусть и не сильно красивые, но надежные и практически вечные формы из чугуна. Чугун в качестве материала для посуды используется уже достаточно давно и это не случайно. Во-первых, посуда из него не подвержена эрозии и деформации. Во-вторых, тепло в ней распределяется равномерно, а значит, исключены неприятные сюрпризы в виде подгоревших краев и непропеченной середины. Единственный недостаток, который характерен для всей чугунной посуды – значительный вес. Из этого материала обычно изготавливают металлические формы для выпечки куличей, хлеба, фигурного печенья («Орешки», «Грибочки»), вафель и кексов.

- Формы для выпечки из стали выглядят куда презентабельнее чугунных и по сравнению с ними практически ничего не весят. Именно поэтому на сегодняшний день именно стальные формы лидируют по полярности среди всех металлических форм. Благодаря небольшой толщине стенок и устойчивости к механическим повреждениям, они позволяют быстро и аккуратно печь различные бисквиты, печенье и пиццу. Кстати, особенно удобны для выпечки бисквитов разъемные металлические формы различных видов: круглые, овальные и прямоугольные. Но обращаться с ними необходимо очень аккуратно, так как со временем они имеют свойство «разбалтываться».

- Начинающим хозяйкам наверняка придутся по душе металлические формы с антипригарным покрытием, выпекать в которых можно с минимумом жира. Но настоящие профи относятся к ним с недоверием, предпочитая менее капризные стальные формы без покрытия. И в самом деле, пользоваться антипригарными металлическими формами нужно с известной долей осторожности: не резать выпечку прямо в них, не подвергать резким перепадам температур и не использовать для мытья абразивные моющие средства.

womanadvice.ru

Металлические формы для печенья

Многие хозяйки являются любителями кулинарии и часто балуют близких вкусной домашней выпечкой. Если вы в этом деле еще новичок, то можете попробовать свои силы в приготовлении печенья, тем более что это достаточно просто. В этой статье мы рассмотрим металлические формы, которые используются для выпечки печенья. Они бывают размеров и разных форм в зависимости от того, какое печенье вы желаете получить.

Как выбрать формы для печенья?

Начнем с того, что все формочки бывают металлическими, силиконовыми либо пластиковыми. Последние обладают одним неоспоримым преимуществом – более низкой ценой. В отличие от старых форм для печенья, силикон как современный материал для изготовления форм более предпочтителен, поскольку не требует дополнительной смазки формы, не пригорает, легко моется. Плюсы же металлических форм, изготовленных из нержавеющей стали, состоят в длительном сроке службы, отсутствии вредных красителей и удобном хранении. Многие формы также имеют антипригарное покрытие.

Что касается разновидностей таких форм, они бывают:

- шаблонными – такие изделия предназначены для выдавливания (это могут быть контуры животных, человечков, домиков, геометрических фигур и пр.). Металлические формы для вырезки печенья идеальны для рассыпчатого теста. Нередко их называют вырубками;

- объемными – в них можно наливать жидкое тесто и выпекать печенье в духовом шкафу либо на варочной поверхности плиты. В объемных формах можно печь как песочное тесто, так и бисквитное. Сегодня в продаже имеются современные аналоги советских чугунных форм, в которых можно было приготовить печенье сердечками на газовой или электрической плите.

Планируя праздничное застолье, выбирайте соответствующие формы – сердечки и смайлики, новогоднюю и пасхальную тематику. Имея в наличии разнообразные формы для печенья, вы сможете радовать свою семью аппетитным домашним печеньем на любой вкус!

womanadvice.ru