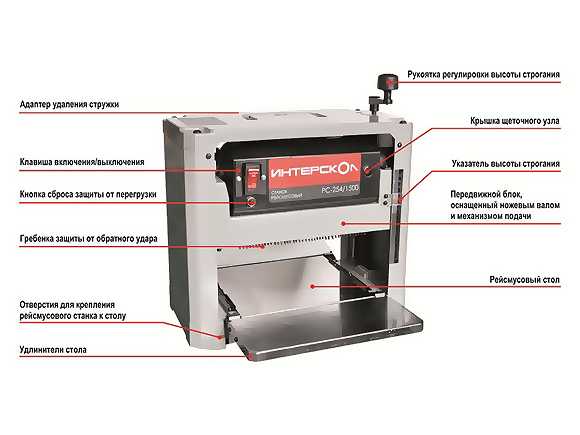

Фото станок рейсмусовый – 3 лучших рейсмусовых станка по дереву – обзор моделей, отзывы, цены

alexxlab | 31.08.2019 | 0 | Вопросы и ответы

СР-6-9 Станок рейсмусовый (рейсмус). Паспорт, схемы, описание, характеристики

Сведения о производителе рейсмусового станка СР-6-9

Производителем рейсмусового деревообрабатывающего станка СР 6-9 является Ставропольский Станкостроительный завод Красный Металлист, – который с 1932 года специализировался на производстве деревообрабатывающих станков. Завод был основан в 1902 году и расположен в городе Ставрополь.

Станки, выпускаемые Ставропольским станкостроительным заводом Красный Металлист

СР 6-9 Станок рейсмусовый односторонний. Назначение, область применения

Рейсмусовый станок СР 6-9 принадлежит модельнову ряду рейсмусовых станков, выпущенных заводом “Красный Металлист” в середине восьмидесятых, а именно: СР3-6 (300 мм), СР6-9 (600 мм), СР8-1 (800 мм).

Рейсмусовый односторонний станок СР-6-9 предназначен для продольного, одностороннего строгания в размер по толщине от 5 до 200 мм поверхностей плоских заготовок шириной до 630 мм, из древесины хвойных и лиственных пород с влажностью не более 15%. Станок СР-6-9 относится к универсальному оборудованию и применяется в серийном и мелкосерийном производстве столярных изделий в строительной отрасли, мебельной, судостроении, вагоностроении.

Рейсмусовый станок СР-6-9 служит для плоского строгания (фрезерования) досок, брусьев или щитов в размер по толщине. Применяется на предприятиях и в цехах по производству столярно-строительных изделий, клееных щитов, производствк мебели, деревянного домостроения и в др. деревообрабатывающих производствах.

Обработка заготовок производится 4- ножевым валом цилиндрической формы с клиновым закреплением ножей в корпусе вала. Перед ножевым валом установлен специальный прижим для подпора волокон древесины в зоне резания и устранения заколов на обрабатываемой поверхности.

Стол, по которому подаются заготовки, литой жёсткой конструкции, оборудован поддерживающими вальцами для уменьшения трения при перемещении обрабатываемого материала.

Подъем и опускание стола по высоте в зависимости от толщины обрабатываемого материала производится механически от отдельного электродвигателя или вручную маховиком с последующей фиксацией, исключающей самопроизвольное опускание стола.

Нижняя (базовая) поверхность заготовки должна быть обработана на фуговальном станке. Отклонение базовой пласти заготовки не должно превышать 0,15 мм на длине 1000 мм.

Подача заготовки – механическая. Устройство подачи приводится в движение от двигателя через редуктор.

Помещение, где устанавливается станок, должно соответствовать требованиям класса П-IIа по ПУЭ-98.

Климатическое исполнение и категория размещения станка – УХЛ4.2, категория условий хранения – 2 по ГОСТ15150-69.

Отличительные особенности рейсмусового станка СР 6-9:

- Станок имеет литую станину, что зачительно увеличивает ее жесткость;

- Подъем и опускание стола по высоте производится механически от отдельного электродвигателя или вручную с последующей фиксацией, исключающей самопроизвольное опускание стола;

- Станок имеет три приводных вальца, что значительно улучшает тяговую способность механизма подачи;

- Передний подающий валец выполнен секционным, что позволяет одновременную обработку нескольких заготовок с разницей по толщине до 4 мм;

- Обработка заготовок производится 4-х ножевым валом цилиндрической формы с клиновым закреплением ножей в корпусе;

- Станок оснащен автоматическим тормозным устройством ножевого вала для безопасности работы;

- Перед ножевым валом установлен специальный литой прижим для подпора волокон древесины в зоне резания и устранения заколов на обрабатываемой поверхности;

- Когтевая защита со стороны загрузки, предотвращающая обратное выбрасывание заготовки в процессе обработки;

- Электроблокировка, исключающая возможность включения станка при открытом ограждении.

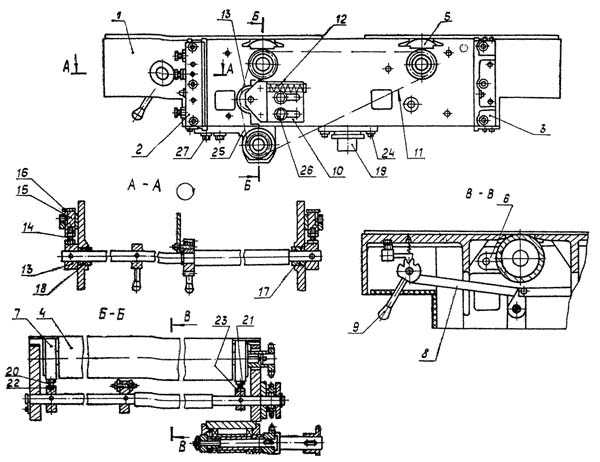

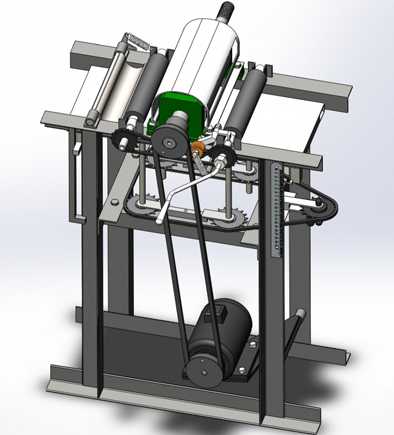

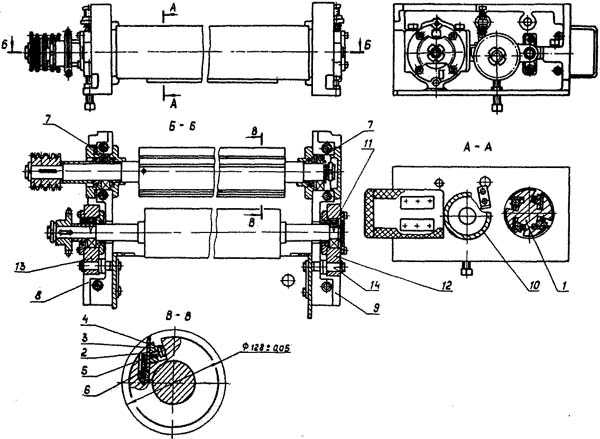

СР-6-9 Общий вид рейсмусового станка

Фото рейсмусового станка СР 6-9

Фото рейсмусового станка СР 6-9

Фото рейсмусового станка СР 6-9

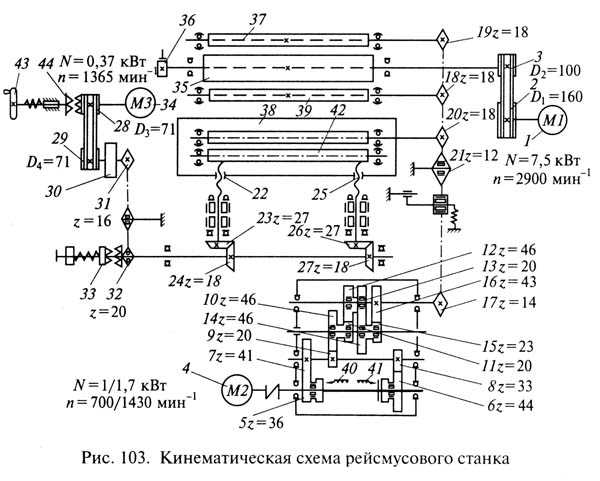

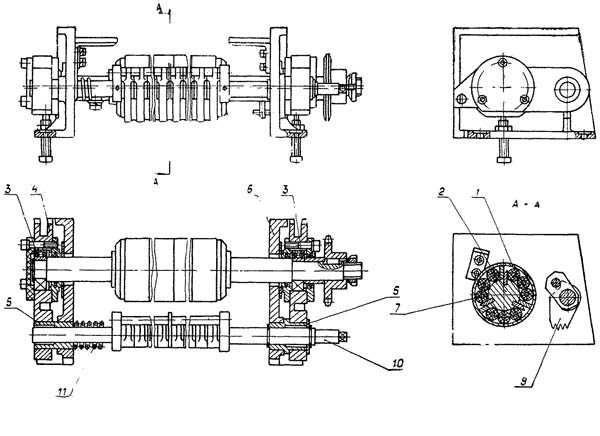

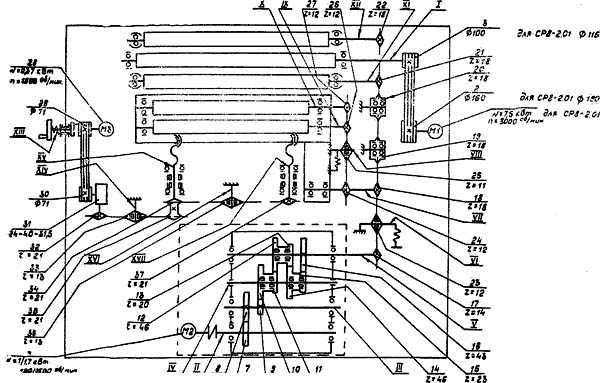

Схема кинематическая рейсмусового станка СР-6-9

Кинематическая cхема рейсмусового станка СР 6-9

Схема кинематическая рейсмусового станка СР-6-9. Смотреть в увеличенном масштабе

Кинематические цепи станка осуществляют следующие движения:

- Вращение ножевого вала

- Вращение подающих вальцов

- Механическое и ручное перемещение стола вверх-вниз

- Ручная настройка скорости подачи

- Ручной зажим стола

На рисунке изображена кинематическая схема одностороннего рейсмусового станка СР 6-9. Ножевой вал 35 приводится во вращение от электродвигателя 1 через клиноременную передачу со шкивами 2 и 3. Торможение вала осуществляется тормозом 36.

Механизм подачи — трехвальцовый. Привод верхних подающих вальцов 37 и 39 и заднего нижнего вальца 42 осуществляется от двухскоростного электродвигателя 4, соединительной муфты и редуктора, смонтированных на одной плите. В редукторе расположены две электромагнитные муфты 40 и 41, с помощью которых включаются ступени редуктора с разным передаточным отношением.

При включении муфты 40 вращение на вальцы поступает через зубчатые передачи 5—7, 9—10, 11—12, 13—14, 15—16 и цепную передачу со звездочками 17—21. При включении муфты 41 вращение передается через шестерни 6—8, а далее по той же кинематической цепи.

Установка необходимой скорости подачи производится двумя переключателями (для муфт и двигателя) по таблице настройки, где для каждой скорости указано соответствующее положение переключателей. Четыре значения скорости подачи в диапазоне 8… 24 м/мин вполне удовлетворяют потребителей, а упрощение кинематической цепи привода подачи повышает надежность станка.

Стол 38 станка имеет настроечное вертикальное перемещение по направляющим. Вращение от электродвигателя 34 через ременную передачу 28—29, червячный редуктор 30, цепную передачу 31—32, конические зубчатые передачи 23—24 и 26—27 поступает на две винтовые пары 22 и 25. Стол движется вверх и вниз только при непрерывном нажиме на кнопку. Для предотвращения поломки механизма подъема служит предохранительная муфта 33. Ручное перемещение стола осуществляется маховичком 43 через зубчатую муфту 44.

Фиксация стола в заданном положении производится вручную поворотом рукоятки, которая через эксцентрик и шток зажимает направляющую стола.

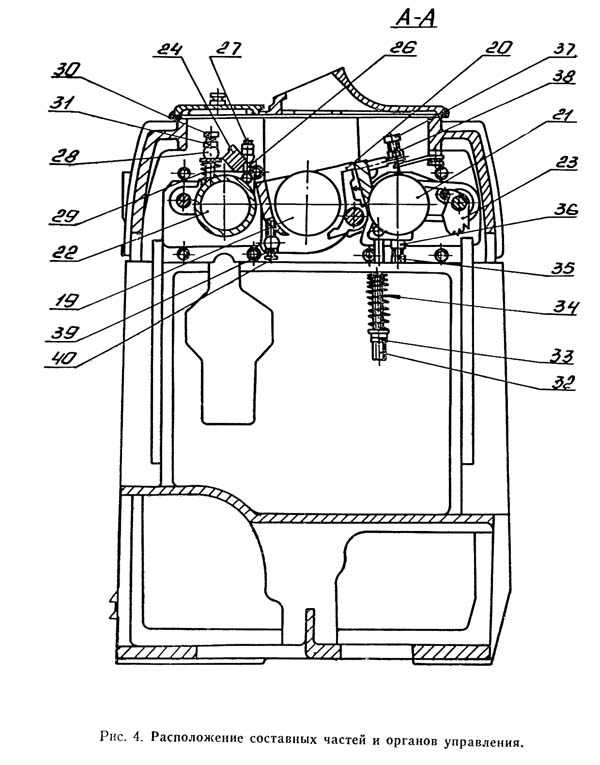

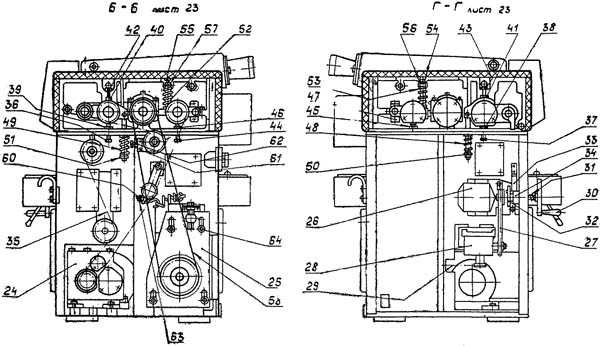

Расположение составных частей и органов управления рейсмусовым станком СР-6-9

Расположение составных частей станка СР 6-9. Рис. 3

Расположение составных частей и органов управления станком СР-6-9. Смотреть в увеличенном масштабе

Расположение органов управления станком СР 6-9. Рис. 4

Расположение составных частей и органов управления станком СР-6-9. Смотреть в увеличенном масштабе

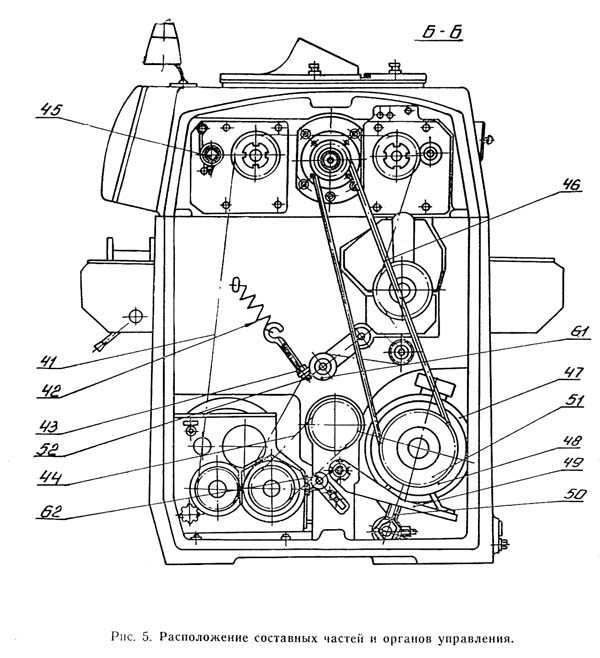

Расположение органов управления станком СР 6-9. Рис. 5

Расположение органов управления станком СР 6-9. Рис. 6

Расположение составных частей и органов управления станком СР-6-9. Смотреть в увеличенном масштабе

Расположение составных частей рейсмусового станка СР 6-9

- Станина – СР6-9.10.000 – Рис. 3, поз. 1

- Стол – СР6-9.12.000 – Рис 3, поз. 2

- Валец подающий (передний) – СР6-9.22.000 – Рис. 4, поз. 21, Рис. 10

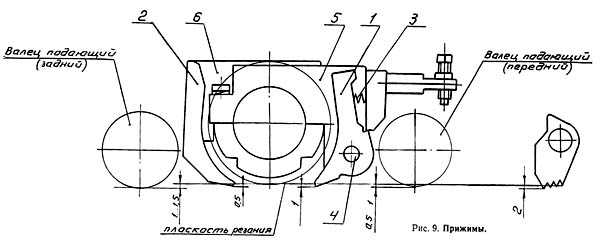

- Прижимы – СР6-9.24.000 – Рис. 4, поз. 20, Рис 9

- Вал ножевой – CP6-9.25.000 – Рис. 4, поз. 19, Рис. 8

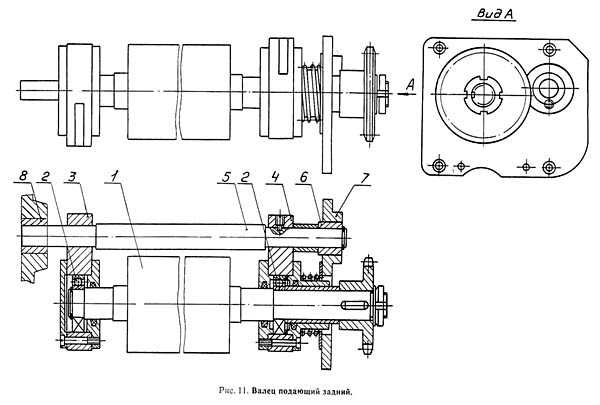

- Валец подающий (задний) – СР6-9.28.000 – Рис. 4, поз. 22, Рис. 11

- Привод подачи – СР6-9.30.000 – Рис. 3, поз. 3, Рис 12

- Завеса звукопоглощающая – СР6-9.78.000 – Рис. 13*

- Электрооборудование – СР6-9.80.000 – Рис. 3, поз. 62

Расположение органов управления рейсмусовым станком СР 6-9

- Указатель нагрузки

- Световой указатель о наличии напряжения

- Кнопка «Пуск» ножевого вала

- Кнопка «Вверх» перемещения стола

- Кнопка «Вниз» перемещения стола

- Кнопка «Пуск» подачи

- Кнопка «Стоп» общая

- Кнопка «Стоп» общая

- Выключатель местного освещения

- Вводный выключатель

- Маховичок ручного перемещения стола

- Маховичок регулировки скорости подачи

- Рукоятка механического зажима стола

- Рукоятка перемещения вальцов стола

Общая компановка рейсмусового станка СР-6-9. Описание основных сборочных единиц

Станина станка СР-6-9. См. рис. 3, 4, 5, 6

Станина 1 станка представляет жесткую цельнолитую коробку. Внутри станины, в центральной нише передней части станка, установлен бесступенчатый привод подающих вальцов и перемещения стола 2.

Регулирование скорости подачи осуществляется при помощи маховичка 16, расположенного в левой части станины. В левой нише станины расположен электрошкаф. В правой нише станины размещены цепная передача 41 привода подающих вальцов и клиноременная передача 46 привода ножевого вала.

Верхний блок станка

Верхняя часть станка 4 (см. рис. 3) выполнена блочной конструкцией, в которой размещены (см. рис. 4): когтевая защита 23, вальцы подающие — передний 21 и задний 22, вал ножевой 19, прижимы 20, траверса 24 фуговального приспособления. В левой передней нише блока размещено электрооборудование пульта управления станком. В левой боковой нише блока размещено тормозное устройство ножевого вала, в правой нише — цепная передача верхних подающих вальцов и клиноременная передача привода ножевого вала.

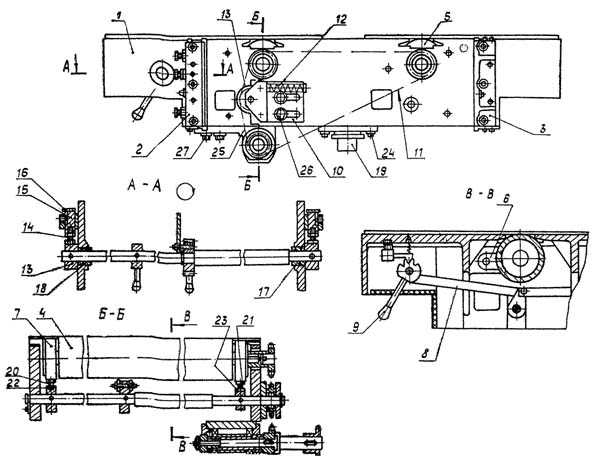

Стол рейсмусового станка СР-6-9

Стол рейсмусового станка СР 6-9. Рис. 7

Стол рейсмусового станка СР-6-9. Смотреть в увеличенном масштабе

Стол 1 — чугунный, прямоугольной формы с направляющими 2 и 3. В столе расположены два гладких вальца 4 и 5. Валец 5 — приводной. Вальцы смонтированы на качающихся кронштейнах 6. Выставка вальцов по высоте относительно рабочей поверхности стола производится эксцентриковым механизмом 7, поворотом рукоятки 8.

Фиксация стола в заданном положении производится эксцентриковым зажимом поворотом рукоятки 9.

Механизм перемещения стола

Механизм механического перемещения стола состоит из привода 3 (см. рис. 3), цепной передачи 44 (рис. 5), распределительного вала IX (см. рис. 2), конических передач 23—24, 26—27 передач винт. — гайка X—25, XI—28.

Ручное перемещение стола осуществляется маховичком 15 (см. рис. 3), через кулачковую муфту 60 (см. рис. 6), цепную передачу 59. Для включения муфты необходимо нажать на маховичок в осевом направлении.

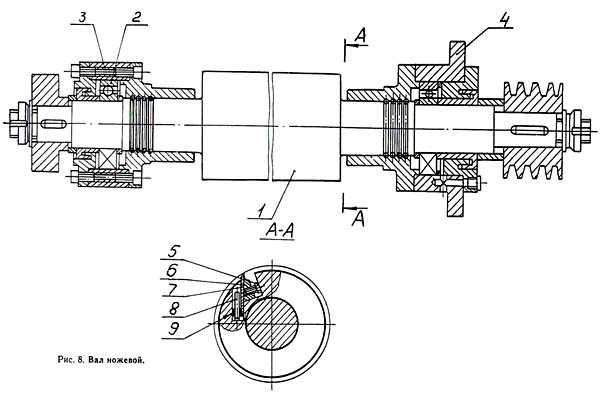

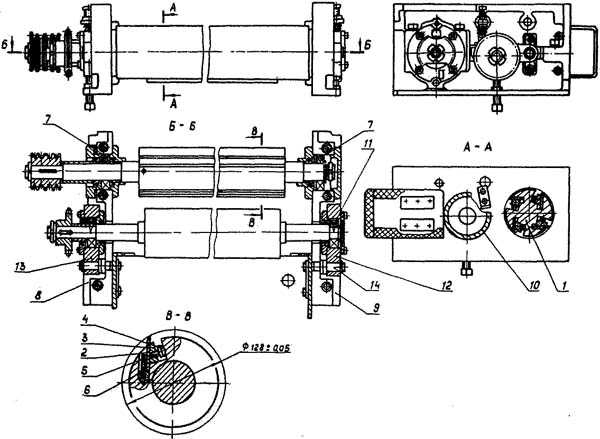

Вал ножевой рейсмусового станка СР-6-9

Вал ножевой рейсмусового станка СР-6-9. Рис. 8

Вал ножевой рейсмусового станка СР-6-9. Смотреть в увеличенном масштабе

Корпус ножевого вала 1 цилиндрической формы имеет четыре паза, размещенные параллельно оси вала, в которые устанавливаются прямые ножи – 7. Крепление ножей производится клиньями 6 и винтами 5. Выставка ножей осуществляется винтами 8 через гайки 9. Корпус ножевого вала монтируется на шарикоподшипниках 2, размещенных в цилиндрических опорах 3 и 4. На станке ножевой вал устанавливается в расточках блока 4 (см. рис. 3). Вращение ножевого вала осуществляется от электродвигателя 47 (см. рис. 5) клиноременной передачей 46. Электродвигатель установлен на качающейся плите 49.

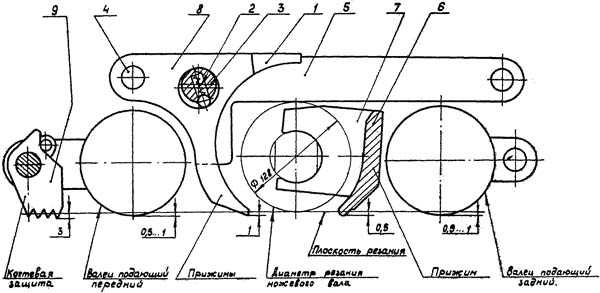

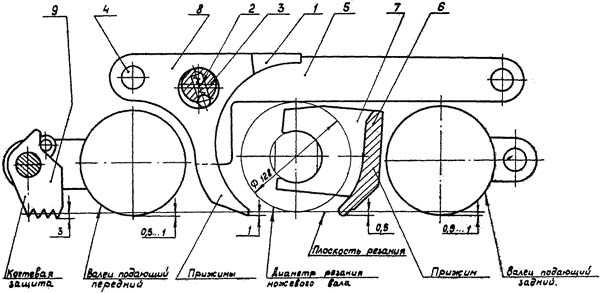

Прижимы и схема установки по высоте подающих вальцов, прижимов и когтевой защиты рейсмусового станка СР-6-9

Прижимы рейсмусового станка СР 6-9. Рис. 9

Передний прижим 1 служит для создания подпора волокон древесины в месте выхода ножа из материала и предупреждения заколов.

Передний прижим — секционный. Прижимная губка переднего прижима состоит из узких секций. Давление каждой секции осуществляется пружиной 3. Все секции размещаются на оси 4.

Задний прижим представляет собой сплошную балку. Передний и задний, прижимы монтируются на щеках 5 и 6 и имеют возможность поворачиваться на фланцах ножевого вала относительно его оси.

Механизм подачи рейсмусового станка СР-6-9

Валец подающий передний рейсмусового станка СР 6-9. Рис. 10

Валец подающий передний рейсмусового станка СР 6-9. Смотреть в увеличенном масштабе

Механизм подачи станка — вальцовый. Верхние подающие вальцы размещены в блоке станка и состоят из переднего секционного 21 и заднего гладкого 22 вальцов (см. рис. 4).

Нижние вальцы — гладкие и установлены в столе (см. рис. 7).

Секции 1 (рис. 10) переднего подающего вальца монтируются на валу 2. Вал 2 вращается на шарикоподшипниках 3, установленных в кронштейнах 4 и 5. Кронштейн 4 качается на промежуточной втулке 6, установленной в блоке станка, кронштейн 5 — на втулке 7, смонтированной в щеке 8. На валу 2 имеются продольные прорези — канавки, в которых размещаются упорные планки секционных колец 1.

Когтевая защита 10 установлена на оси 11. Подъем когтевой защиты производится поворотом оси 11. Пружина 12 возвращает когтевую защиту 10 в рабочее положение.

Валец подающий задниий рейсмусового станка СР 6-9. Рис. 11

Валец подающий задниий рейсмусового станка СР 6-9. Смотреть в увеличенном масштабе

Задний подающий валец I (см. рис. 11) выполнен гладким и вращается на шарикоподшипниках 2, установленных в кронштейнах 3 и 4. Кронштейн 4 жестко связан с осью 5, которая одним концом опирается” во втулке 6, установленной в щеке 7, другим — во втулке 8, установленной в блоке станка.

Прижим верхних подающих вальцов к заготовке осуществляется тягами 27 и 32 (см. рис. 4), усилие прижима регулируется винтом 30 и гайками 33, сжимающие пружины 29 и 34.

Вращение подающих вальцов и перемещение стола вверх и вниз осуществляется от бесступенчатого привода подачи 3 (см. рис. 3), через цепные передачи 41 и 44 (см. рис. 5).

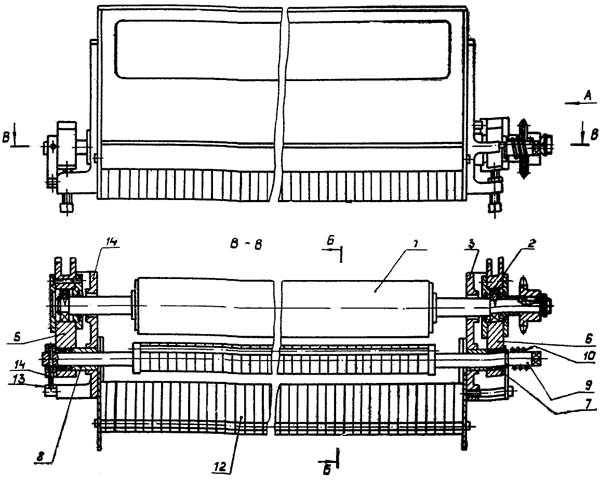

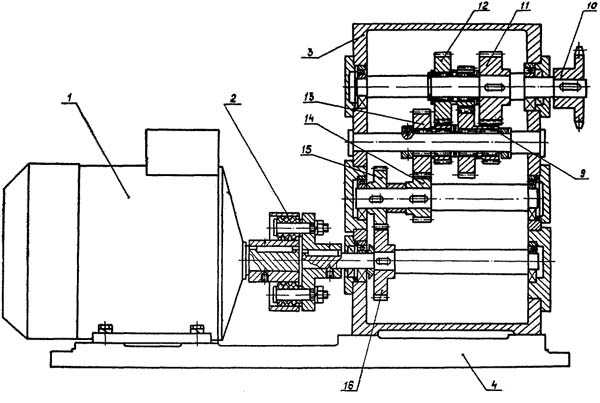

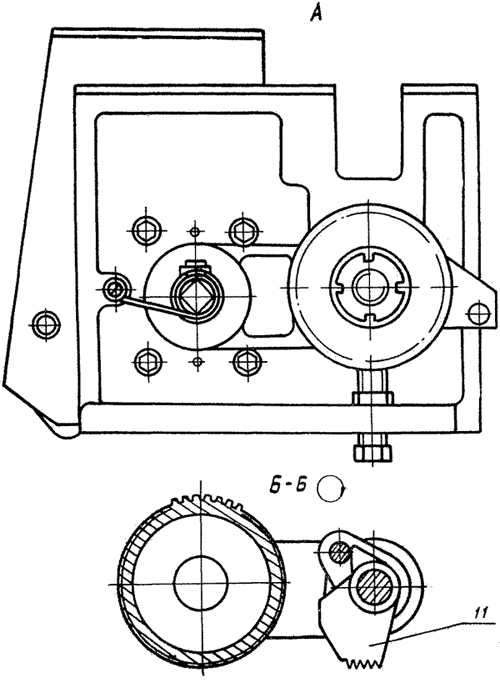

Привод подачи рейсмусового станка СР-6-9

Привод подачи рейсмусового станка СР-6-10. Рис. 12

Привод подачи рейсмусового станка СР-6. Смотреть в увеличенном масштабе

Бесступенчатый привод подачи состоит из электродвигателя 1, механического вариатора 2, редуктора 3, смонтированных на одной плите 23.

От электродвигателя 1 через муфту 24, конусный диск 4 вращение передается валу 5. Далее через зубчатые передачи 6, 7, 8, 9 и 12 вращение передается валу 10 и от звездочки 13 — цепной передаче 41. При включении электромагнитных муфт 14 или 18 вращение от вала 16 и звездочки 17 передается цепной передаче 44 — происходит перемещение стола вверх или вниз. Изменение частоты вращения привода (т. е. получение, необходимой скорости подачи) достигается перемещением конусного диска 4 относительно контактного кольца 20. Перемещение осуществляется маховичком 16 (см. рис. 3).

Завеса звукопоглощающая рейсмусового станка СР-6-9

Для снижения уровня звука спереди и сзади станка устанавливается звукопоглощающая завеса, передняя и задняя подвижные стенки.

Завесы крепятся к блоку винтами 1. В передней завесе установлены подвижные секторы. Внутренние стенки завесы облицованы звукопоглощающим материалом. В задней завесе установлена штора из звукопоглощающего материала.

Передние и задние подвижные стенки крепятся к столу винтами 2.

Принадлежности к станку

В комплект поставки станка входят:

Фиксатор

Приспособление предназначено для стопорения ножевого вала при смене ножей (см.рис. 14). Приспособление состоит из корпуса 1, винта 2, штока 3, пружины 4. Смена ножей производится только при зафиксированном ножевом вале. Для этого приспособление устанавливается на правой щеке переднего прижима, и крепится винтом 2. После закрепления фиксатора на щеке прижима, осторожно поворачивая ножевой вал, опустить стопор 4 фиксатора в один из четырех пазов ножевого вала. Смена ножей производится последовательно при зафиксированном ножевом вале.

После смены ножей фиксатор необходимо снять со станка.

Приспособление заточное

Для заточки ножей, установленных на ножевом вале станка, служит заточное приспособление. Все вопросы, касающиеся его эксплуатации и работы, см. в руководстве по эксплуатации заточного приспособления.

Приспособление фуговальное

Приспособление фуговальное предназначено для доводки лезвий заточных ножей мелкозернистым абразивом с целью повышения качества режущей поверхности.

При вращении головки нониусного устройства 6 по часовой стрелке или против часовой стрелки происходит перемещение пиноли 2 со шлифовальным бруском 5 относительно корпуса 1. Величина перемещения фиксируется делением нониусного устройства. Цена деления 0,1 мм.

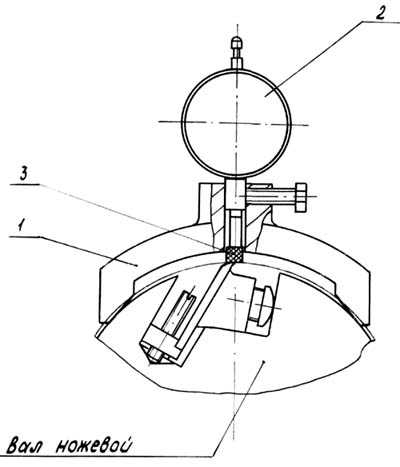

Приспособление контрольное рейсмусового станка СР-6-9

Приспособление контрольное рейсмусового станка СР-6-9

Приспособление контрольное предназначено для установки режущих кромок ножей относительно оси вращения ножевого вала на диаметр резания 128 ± 0,05 мм.

Приспособление состоит из корпуса (1), индикатора часового типа (2) и наконечника (3).

При установке приспособления на корпус ножевого вала происходит контакт наконечника с лезвием ножа. Разность показаний индикатора в крайних точках не должна превышать 0,05 мм.

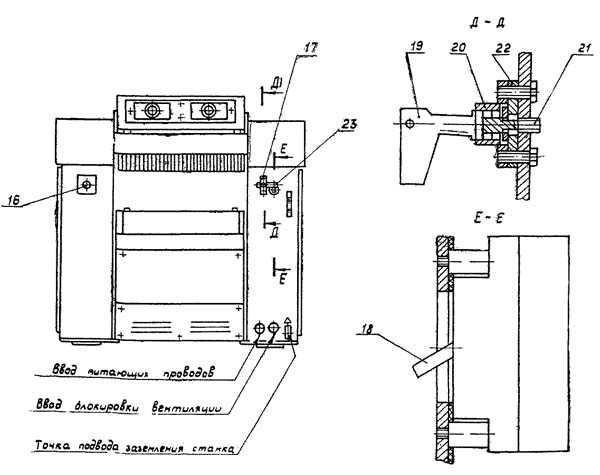

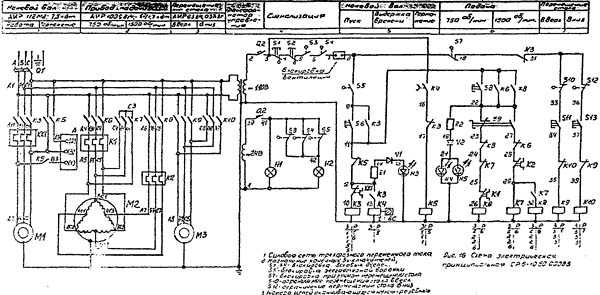

Электрооборудование станка рейсмусового одностороннего СР-6-9

Расположение электрооборудования на рейсмусовом станке СР 6-9 Рис. 16

Электрооборудование станка. Общие сведения

Электрооборудование одностороннего рейсмусового станка СР6-9 (рис. 16) содержит:

- Ml – электродвигатель привода ножевого вала;

- М2 – электродвигатель привода подачи и перемещения стола;

- Эм1 – тормозной электромагнит привода ножевого вала;

- Эм2, Эм3 – электромагнитные муфты перемещения стола;

- Эм4 – тормозная электромагнитная муфта перемещения стола;

- Аппаратура управления, сигнализация – расположенная в пульте управления и нише электрошкафа

На станке применяются следующие величины напряжений:

- силовая цепь 50 Гц, 380 В;

- цепь управления 50 Гц, 110 В;

- цепь сигнализации 50 Гц, 24 В.

- цепь питания электромагнитных муфт = 24 В.

Схема электрическая принципиальная рейсмусового станка СР 6-9 Рис. 17

Схема электрическая принципиальная СР-6-9. Смотреть в увеличенном масштабе

Описание работы электросхемы

Перечень элементов к электросхеме (см. табл. 6). Перед включением станка необходимо открыть дверь электрошкафа и проверить состояние выключателя В2 и предохранителей Пр1…Пр3, после чего закрыть дверь электрошкафа.

Напряжение на силовые цепи и цепи управления подается включением вводного выключателя В1. При этом на пульте управления должна загореться сигнальная лампа Л1 молочного цвета. Включение привода ножевого вала осуществляется кнопкой Кн5. При этом включается магнитный пускатель Р1, замыкая свои контакты в цепи питания электродвигателя ножевого вала. Отключается привод ножевого вала кнопкой Кн4 или Кн1.

Привод ножевого вала невозможно включить при открытой эксгаустерной воронке или открытой боковой крышке (правой и левой). Блокировка осуществляется микровыключателями В4, В5, В6.

Привод подачи включается кнопкой Кн6 при включенном приводе ножевого вала. При этом включается магнитный пускатель Р2, замыкая свои контакты в цепи питания электродвигателя М2. Привод подачи нельзя включить, если не включен привод ножевого вала, благодаря наличию замыкающих контактов пускателя Р1 в цепи питания катушки пускателя Р2.

Перемещение стола производится включением кнопки Кн2 или Кн3 в толчковом режиме при отключенном приводе ножевого вала. При включенном приводе ножевого вала привод перемещения стола не включится, так как в его цепи имеется размыкающий контакт магнитного пускателя Р1.

Кнопкой Кн2 включается реле Р3, которое замыкает свой контакт в цепи питания электромагнитной муфты Эм2 и включает перемещение стола вверх.

Кнопкой Кн3 включается реле Р4, которое замыкает свой контакт в цепи питания электромагнитной муфты Эм3 и включает привод перемещения стола вниз.

Для фиксации стола в заданном положении “применяется тормозная муфта Эм4.

Переключатель В3 служит для включения лампы местного освещения Л2.

Кнопка Кн4, расположенная на пульте управления, и кнопка Кн1, расположенная на станине станка, служат для аварийного отключения станка.

Защита электрооборудования от токов короткого замыкания и перегрузок осуществляется вводным выключателем В1, выключателем В2 и предохранителями Пр1…ПрЗ.

Нулевая защита осуществляется магнитными пускателями.

Подготовка электрооборудования станка к первоначальному пуску и первоначальный пуск.

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним осмотром. После осмотра в электрошкафе на блоках зажимов отключить провода питания двигателей Ml и М2. Включить вводный выключатель B1. При помощи кнопок, находящихся на пульте управления, проверить четкость срабатывания пускателей. После чего восстановить схему в исходное положение и проверить правильность направления вращения электродвигателей.

СР-6-9 Станок деревообрабатывающий рейсмусовый. Видеоролик

Технические характеристики рейсмусового станка СР-6-9

| Наименование параметра | СР-6-9 | СР-6-10 | СР-8-2 |

|---|---|---|---|

| Основные параметры | |||

| Максимальная ширина строгания, мм | 630 | 630 | 800 |

| Диапазон толщины обрабатываемых заготовок, мм | 5..200 | 5..250 | 5..250 |

| Скорость механической подачи заготовки, м/мин | 8-24 | 8; 16 | 8; 16 |

| Минимальная длина обрабатываемой заготовки, мм | 400 | 450 | 450 |

| Наибольшая толщина снимаемого слоя за один проход, мм | 5 | 8 | 8 |

| Частота вращения строгального вала (на холостом ходу), об/мин. | 4570 | 4570 | 4570 |

| Количество строгальных ножей на строгальном валу | 4 | 4 | 4 |

| Диаметр строгального вала, мм | 125 | 128 | 128 |

| Размер ножа: Длина, ширина, толщина, мм | |||

| Длина рейсмусового стола, мм | |||

| Номинальный диаметр присоединительного патрубка эксгаустерной воронки, мм | 180 | ||

| Максимальная разность толщины одновременно подаваемого материала, мм | 4 | 4 | |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 1 | 3 | 3 |

| Электродвигатель привода ножевого вала, кВт | 7,5 | 5,5 | 11,0 |

| Электродвигатель привода подачи, кВт | 1,1 | 1/ 1,7 | 1/ 1,7 |

| Электродвигатель привода перемещения стола, кВт | – | 0,37 | 0,37 |

| Суммарная мощность всех эл. двигателей станка, кВт | 8,6 | 13,07 | |

| Габарит и масса станка | |||

| Габарит станка (длина х ширина х высота), мм | 1130 х 1360 х 1260 | 1120 х 1315 х 1340 | 1120 х 1480 х 1340 |

| Масса станка, кг | 1680 | 1440 | 1600 |

Полезные ссылки по теме. Дополнительная информация

Каталог справочник деревообрабатывающих станков

Паспорта деревообрабатывающих станков

Купить каталог – Купить справочник – Купить базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

назначение конструкции, сооружение своими руками и наладка рейсмуса

Рейсмусовые станки часто используют во время выполнения строительных работ. По сути, такое оборудование представляет собой усовершенствованный вариант карандаша и линейки. При желании рейсмус можно сделать своими руками из обычного электрорубанка. Для этого достаточно иметь базовые навыки и немного терпения.

Рейсмусовые станки часто используют во время выполнения строительных работ. По сути, такое оборудование представляет собой усовершенствованный вариант карандаша и линейки. При желании рейсмус можно сделать своими руками из обычного электрорубанка. Для этого достаточно иметь базовые навыки и немного терпения.

Назначение рейсмуса

Рейсмусовый станок представляет собой инструмент, позволяющий выполнять точные линии практически на любых поверхностях. При этом удастся избежать большинства ошибок, которые наблюдаются при применении линейки и карандаша. Даже если сделать рейсмусовый станок своими руками из подручных материалов, получится избежать неровных или обрывистых линий. Точность инструмента составит 100%, ведь здесь предусмотрено очень острое лезвие.

Рейсмус действительно актуален во время масштабного строительства, ведь он позволяет обрабатывать своими руками огромное количество досок разной ширины. Стоит отметить, что у современных станков смена ножа осуществляется более просто, а значит, удастся снимать стружку определенных размеров. Этому способствует и наличие контроля глубины нарезки.

Важно учитывать тот факт, что древесину нужно предварительно обработать на фуговальном станке. Если же планируется работа с полимерами, утеплителями и пластиком, то подойдут только те рейсмусы, у которых подающие вальцы покрыты слоем резины.

Подобное оборудование незаменимо в плотницком деле и мебельной промышленности. Однако стоит помнить, что при условии сооружения рейсмусового станка своими руками вряд ли удастся обработать тонкие заготовки, ведь качество поверхности может ухудшиться из-за возникающей вибрации.

Подготовка к изготовлению станка

Перед сооружением станка из электрорубанка стоит определиться с размерами деталей, которые впоследствии будут подвергаться обработке. Это поможет выбрать необходимую ширину корпуса устройства, габариты всех направляющих, а также длину шпильки.

При разработке чертежа следует убедиться в наличии всех основных составляющих:

- фиксаторы;

- штанга;

- лезвие, то есть шпилька;

- колодки.

Особое внимание стоит уделить расположению шпильки, поскольку именно она отвечает за движения электрорубанка. Соответственно, устанавливать этот элемент в центральной части корпуса не стоит. Чтобы обеспечить прочную фиксацию и удобство применения станка, важно поставить шпильку между двумя ручками. Помимо этого, стоит убедиться в подвижности данной детали. Достаточно расположить подшипник качения вверху, а ближе к середине приварить гайку. Подобная фиксация позволит точно отрегулировать высоту шпильки.

Чтобы изготовить конструкцию из электрорубанка своими руками, стоит подготовить деревянные бруски, выполняющие функцию направляющих, и листы фанеры. Особое внимание важно уделить проектированию нижней плоскости. Добиться ровных линий можно лишь при условии, что обрабатываемое изделие передвигается параллельно острым лезвиям.

Создание устройства своими руками

Изготовление конструкции из электрорубанка выполняется в строгой последовательности с учетом заранее подготовленного чертежа:

- Сначала электрорубанок фиксируют на бруске, а затем зажимают при помощи струбцин и оставляют зазор, размеры которого должны соответствовать толщине заготовки.

- Для надежного крепления стоит взять 4 струбцины. 2 элемента держат основание, а еще 2 – сам электрорубанок.

- Между основным элементом и нижней поверхностью устанавливают небольшой промежуток, поворачивая шпильку.

- После выставления нужной высоты агрегат подключают к сети и начинают обработку деревянных изделий.

Если выполнить все действия правильно, то рейсмус позволит получить в итоге идеально ровную поверхность. При этом важно очень аккуратно давить на заготовку, иначе устройство может выйти из строя.

Наладка готового станка

Перед началом обработки заготовок следует наладить рейсмус своими руками, ведь при наличии даже незначительно неточности возможны дефекты обработки и даже снижение производительности оборудования. Чтобы избежать этого, следует всегда заниматься наладкой и избегать распространенных ошибок:

-

Если на рабочем столе будет перекос, то поверхность после обработки не будет гладкой.

Если на рабочем столе будет перекос, то поверхность после обработки не будет гладкой. - В случае когда валик расположен слишком низком, возможно образование поперечных вмятин.

- Особое внимание следует уделить размещению нижних валиков. Если они будут находиться чуть выше, возникнет вибрация, в результате которой строгание получится недостаточно гладким.

- Важно убедиться в том, что задняя колодка не оказывает давления на обрабатываемую заготовку. В противном случае сила подачи снизится, а ножи продолжат работать. Соответственно, на обрабатываемой поверхности останется небольшой желобок. Стоит отметить, что подобный дефект появляется даже при короткой остановке агрегата.

- Если в процессе обработки стружка будет сыпаться на задний валик, появятся вмятины. Также возможна задержка детали. К таким дефектам чаще всего приводит неправильная установка накидного козырька.

Рейсмус по праву считается одним из наиболее распространенных инструментов, которые задействуются в деревообрабатывающей сфере. Выполнить такой станок можно самостоятельно из обычного электрорубанка. Несмотря на простоту конструкции, агрегат поможет сделать обработку деталей очень точной и удобной.

Оцените статью: Поделитесь с друзьями!stanok.guru

СР-8 Станок рейсмусовый (рейсмус). Паспорт, схемы, описание, характеристики

Сведения о производителе рейсмусового станка СР-8

Производителем рейсмусового деревообрабатывающего станка СР-8 является Ставропольский Станкостроительный завод Красный Металлист, – который с 1932 года специализировался на производстве деревообрабатывающих станков. Завод был основан в 1902 году и расположен в городе Ставрополь.

Станки, выпускаемые Ставропольским станкостроительным заводом Красный Металлист

СР-8 (СР 8-2) Станок рейсмусовый односторонний. Назначение, область применения

Рейсмусовый станок СР 8-2 стал дальнейшим развитием своего предшественника рейсмуса СР 8-1.

Станки СР4-1 (400 мм), СР6-10 (630 мм), СР8-2 (800 мм) – новый, последний модельный ряд рейсмусовых станков, выпущенных заводом “Красный Металлист”, которые пришли на смену модельному ряду рейсмусов СР3-6 (300 мм), СР6-9 (630 мм), СР8-1 (800 мм).

Рейсмусовый односторонний станок СР-8 (СР 8-2) предназначен для продольного, одностороннего строгания в размер по толщине от 5 до 250 мм поверхностей плоских заготовок шириной до 800 мм, из древесины хвойных и лиственных пород с влажностью не более 15%. Станок СР-8 относится к универсальному оборудованию и применяется в серийном и мелкосерийном производстве столярных изделий в строительной отрасли, мебельной, судостроении, вагоностроении.

Рейсмусовый станок СР-8 служит для плоского строгания (фрезерования) досок, брусьев или щитов в размер по толщине. Применяется на предприятиях и в цехах по производству столярно-строительных изделий, клееных щитов, производствк мебели, деревянного домостроения и в др. деревообрабатывающих производствах.

Обработка заготовок производится 4- ножевым валом цилиндрической формы с клиновым закреплением ножей в корпусе вала. Перед ножевым валом установлен специальный прижим для подпора волокон древесины в зоне резания и устранения заколов на обрабатываемой поверхности.

Стол, по которому подаются заготовки, литой жёсткой конструкции, оборудован поддерживающими вальцами для уменьшения трения при перемещении обрабатываемого материала.

Подъем и опускание стола по высоте в зависимости от толщины обрабатываемого материала производится механически от отдельного электродвигателя или вручную маховиком с последующей фиксацией, исключающей самопроизвольное опускание стола.

Нижняя (базовая) поверхность заготовки должна быть обработана на фуговальном станке. Отклонение базовой пласти заготовки не должно превышать 0,15 мм на длине 1000 мм.

Подача заготовки – механическая. Устройство подачи приводится в движение от двигателя через редуктор.

Помещение, где устанавливается станок, должно соответствовать требованиям класса П-IIа по ПУЭ-98.

Климатическое исполнение и категория размещения станка – УХЛ4.2, категория условий хранения – 2 по ГОСТ15150-69.

Отличительные особенности рейсмусового станка СР-8-2:

- Станок имеет сварную станину из стальных листов, что зачительно облегчило его конструкцию;

- Подъем и опускание стола по высоте производится механически от отдельного электродвигателя или вручную с последующей фиксацией, исключающей самопроизвольное опускание стола;

- Станок имеет четыре приводных вальца, что значительно улучшает тяговую способность механизма подачи. Узел подачи заготовки также работает от отдельного двигателя;

- Стол оборудован приводными поддерживающими вальцами для повышения надежности подачи при перемещении заготовки;

- Скорость подачи можно выбирать дискретно из 2 значений на пульте станка 8 и 16 м/мин;

- Передний подающий валец выполнен секционным, что позволяет одновременную обработку нескольких заготовок с разницей по толщине до 4 мм;

- Обработка заготовок производится 4-х ножевым валом цилиндрической формы с клиновым закреплением ножей в корпусе;

- Станок оснащен автоматическим тормозным устройством ножевого вала для безопасности работы;

- Перед ножевым валом установлен специальный литой прижим для подпора волокон древесины в зоне резания и устранения заколов на обрабатываемой поверхности;

- Когтевая защита со стороны загрузки, предотвращающая обратное выбрасывание заготовки в процессе обработки;

- Электроблокировка, исключающая возможность включения станка при открытом ограждении.

СР-8 Общий вид рейсмусового станка

Фото рейсмусового станка СР 8-2

Схема кинематическая и расположения подшипников рейсмусового станка СР-8

Кинематическая cхема рейсмусового станка СР 8-2

Кинематические цепи станка осуществляют следующие движения:

- Вращение ножевого вала

- Вращение подающих вальцов

- Механическое и ручное перемещение стола вверх-вниз

- Ручной зажим стола

Ввиду простоты кинематической схемы ее описание не приводится.

Расположение составных частей и органов управления рейсмусовым станком СР-8

Расположение составных частей станка СР-8-2. Рис. 3

Расположение органов управления станком СР-8-2. Рис. 4

Расположение органов управления станком СР-8-2. Рис. 5

Расположение органов управления станком СР-8-2. Рис. 6

Расположение составных частей рейсмусового станка СР-8-2

- Кожух звукопоглощающий – Рис. 6 поз. 73 – СР8—2.01.00.010

- Станина – Рис. 3 поз. 14 – СР8—2.01.10.000

- Привод перемещения стола – Рис. 5 поз. 26, 28 – СР 6-10.01.060

- Стол – Рис. 6 поз. 71 – СР8—2.01.12.000

- Валец подающий передний – Рис. 6 поз. 65 – СР8—2.01.13.000

- Прижимы – Рис. 6 поз. 66, 67 – СР8—2.01.14.000

- Вал ножевой – Рис. 6 поз. 72 – СР8—2.01.15.000

- Валец подающий задний – Рис. 6 поз. 70 – СР8—2.01.15.010

- Привод подачи – Рис. 5 поз. 24 – СР 6-10.06.000

- Электрооборудование – Рис. 3 поз. 13 – СР8—2.01.80.000

Расположение органов управления рейсмусовым станком СР-8-2

- Кнопка «Стоп> общая

- Кнопка «Пуск» ножевого вала

- Кнопка «Пуск» привода подачи

- Переключатель частоты вращения электродвигателя привода подачи

- Световой указатель наличия напряжения

- Кнопка «Вверх» перемещения стола

- Кнопка «Вниз» перемещения стола

- Сигнализация блокировок

- Рукоятка механического зажима стола

- Рукоятка перемещения вальцов стола

- Маховичок ручного перемещения стола

- Кнопка «Стоп> общая

- Запирающее устройство вводного автомата

- Вводный автомат

Общая компановка рейсмусового станка СР-8. Описание основных сборочных единиц

Станина станка СР-8

Станина 14 (см. Рис. 3—6) станка представляет собой жесткую сварную коробку.

Внутри станины, в центральной нише передней части станка, установлен привод подачи 24 (см. Рис. 5). В задней части центральной ниши станины расположен привод ножевого вала.

Электродвигатель ножевого вала (фланцевого исполнения) крепится к плите 25 (см. Рис. 5), перемещающейся по пазам для натяжки ремней.

В левой нише станины размещены электрошкаф станка и механизм перемещения стола. В правой нише размещены цепная передача привода подачи и клиноременная передача привода ножевого вала.

В верхней части станины крепятся: на разъемных опорах ножевой вал с задним вальцом; прижимы, передний валец с пультом управления и звукопоглощающий кожух. Сзади к звукопоглощающему кожуху крепится эксгаустерная воронка.

На станине станка установлено запирающее устройство вводного автомата (см. Рис. 4), состоящие из корпуса 20, винта 21, прокладки 22, планки 23. К запирающему устройству прилагается специальный ключ 19.

Для запирания вводного автомата необходимо ключом 19 отпустить винт 21, освободить планку 23 и переместить ее вправо, расположив над рукояткой 18 вводного автомата, после чего зафиксировать планку, затянув винт.

Стол рейсмусового станка СР-8

Стол рейсмусового станка СР-8-2. Рис. 7

Стол 1 чугунный прямоугольной формы с направляющими 2, 3. В столе расположены два гладких приводных вальца 4, 5.

Вальцы смонтированы на подшипниках качения, расположенных в качающихся кронштейнах 6, 7. Выставка вальцев по высоте относительно рабочей поверхности стола производится рычажно-эксцентриковым механизмом 8, поворотом рукоятки 9.

В столе расположен механизм натяжения 10 цепи 11, привода вальцов стола. Натяжение цепи производится с помощью пружины 12, прижимающей к цепи звездочку 13.

Фиксация стола в заданном положении производится поворотом рукоятки 10 (см. Рис. 3), через эксцентрики 13 (см. Рис. 7), винт 14, шток 15, направляющую 16.

Механизм перемещения стола (см. Рис. 5)

Механизм перемещения стола состоит из электродвигателя 26, клиноременной передачи 27, червячного редуктора 28, цепной передачи 29, винтов перемещения.

Ручное перемещение стола осуществляется маховичком 30, который необходимо нажать в осевом направлении, осуществив зацепление шкива с полумуфтой 32 и только затем вращать маховичок, перемещая стол, при этом конечный выключатель 33 отключит электродвигатель механического перемещения стола. После снятия осевой нагрузки с рукоятки маховичка пружина 31 возвращает полумуфту и маховичок в исходное положение.

Механизм резания и задний подающий валец рейсмусового станка СР-8

Механизм резания и задний подающий валец рейсмусового станка СР-8-2. Рис. 8

Механизм резания станка состоит из ножевого вала и привода ножевого вала. Корпус ножевого вала 1 (рис. 8) цилиндрической формы имеет четыре паза, размещенные параллельно оси вала, в которых устанавливаются прямые ножи 2.

Крепление ножей производится клиньями 3 и винтами 4. Выставка ножей осуществляется винтами 5 и гайками 6.

Корпус ножевого вала монтируется на шарикоподшипниках 7, размещенных в разъемных опорах 8, 9.

Опоры ножевого вала крепятся к станине.

Вращение ножевого вала осуществляется от электродвигателя клиноременной передачей.

Заточка ножей. Стойкость ножей без переточки составляет 3 — 4 часа работы согласно ГОСТ 6567—76.

Правильно заточенные ножи должны обеспечивать шероховатость обработанной поверхности не более Кг 100 мкм. При превышении шероховатости поверхности выше указанной величины ножи необходимо переточить. В процессе многократных переточек происходит стачивание ножей. Допускается работать ножами шириной не менее 20 мм.

Прижимы и схема установки по высоте подающих вальцов, прижимов и когтевой защиты рейсмусового станка СР-8

Прижимы рейсмусового станка СР-8-2. Рис. 9

К прижимным элементам станка относятся передний и задний прижимы. Передний прижим служит для создания подпора волокон древесины в месте выхода ножа из материала и предупреждения сколов.

По конструкции передний прижим — секционный. Прижимная губка переднего прижима состоит из узких секций 1. Давление каждой секции осуществляется пружиной 2 через шарик, которые размещены в общей оси 3. Каждая секция прижима имеет возможность качаться на оси 4. Секции смонтированы с осями на двух щеках 5.

Задний прижим 6 выполнен в виде сплошной балки, смонтирован на двух щеках 7 и имеет возможность поворачиваться на фланцах, ножевого вала относительно его оси.

Поддерживающие вальцы 4, 5 (см. рис. 7) стола при обработке заготовок из древесины устанавливают выше рабочей поверхности стола на 0,1—0,4 мм. Меньшее значение соответствует обработке заготовок из твердых пород древесины, большее — для обработки заготовок из мягких пород древесины.

Установка вальцов по высоте относительно рабочей поверхности стола производится рукояткой 9.

Механизм подачи рейсмусового станка СР-8

Валец подающий передний рейсмусового станка СР-8-2. Рис. 10

Механизм подачи станка — четырехвальцовый, который состоит из двух верхних и двух нижних подающих вальцов.

Верхние подающие вальцы собраны на отдельных опорах и состоят из переднего рифельного 65 (см. Рис. 6) и заднего гладкого 70 вальцов. Нижние подающие вальцы — гладкие и установлены в столе.

Валец 1 (см. Рис. 10) подающий передний в станке СР 6-10 — цельный рифельный, а в станке СР 8—2.01—секционный (рис. 10а). Он установлен на двух шарикоподшипниках 2, размещенных в качающихся кронштейнах 5 и 6.

Оси качения кронштейнов через втулки 7 и 8 закреплены в опорах 3 и 4.

По требованию заказчика станок СР 6-10 может быть изготовлен с секционным рифельным валом.

Валец подающий передний рейсмусового станка СР-8-2. Рис. 10а

На валу 2 (рис. 10а) имеются продольные прорези-канавки, в которых размещаются упорные планки секционных колец 1. Центрование кольца 1 относительно оси вала 2 осуществляют резиновые втулки 7.

Прижимается валец к обрабатываемой заготовке при помощи пружины через тяги.

Перед подающим вальцом установлена когтевая защита 11 (см. Рис. 11). Подъем когтевой защиты производится поворотом оси 9.

Пружина 10 возвращает когтевую защиту в рабочее положение.

В узел переднего подающего вальца входит пульт управления станком, в который вставлена ось со звукопоглощающими элементами в виде отдельных планок 12.

Задний подающий валец 10 (см. Рис. 8) выполнен гладким, устанавливается на шарикоподшипниках 11, размещенных в качающихся кронштейнах 12, 13. Оси 14 качения кронштейнов прикреплены к разъемным опорам 8, 9 совместно с корпусом ножевого вала. Прижим вальца к заготовке осуществляется пружинами.

Валец подающий передний рейсмусового станка СР-8-2. Рис. 11

Перед подающим вальцом установлена когтевая защита 11 (см. Рис. 11). Подъем когтевой защиты производится поворотом оси 9.

Пружина 10 возвращает когтевую защиту в рабочее положение.

В узел переднего подающего вальца входит пульт управления станком, в который вставлена ось со звукопоглощающими элементами в виде отдельных планок 12.

Задний подающий валец 10 (см. Рис. 8) выполнен гладким, устанавливается на шарикоподшипниках 11, размещенных в качающихся кронштейнах 12, 13. Оси 14 качения кронштейнов прикреплены к разъемным опорам 8, 9 совместно с корпусом ножевого вала. Прижим вальца к заготовке осуществляется пружинами.

Привод подачи рейсмусового станка СР-8

Привод подачи рейсмусового станка СР-8-2. Рис. 12

Привод подачи (см. Рис. 12)

Привод подачи состоит из двигателя 1, соединительной муфты 2 и редуктора 3, смонтированных на плите 4.

Установка необходимой скорости подачи производится поворотом переключателя на пульте управления станком на желаемую скорость.

Принадлежности к станку

В комплект поставки станка входят:

Комплект инструмента и принадлежностей (ключи, отвертка, шприц штоковый) и приспособления

Приспособление контрольное для установки режущих кромок ножей

Приспособление контрольное рейсмусового станка СР-8. Рис. 13

Приспособление контрольное предназначено для установки режущих кромок ножей относительно оси вращения ножевого вала на диаметр резания 128 ± 0,05 мм.

Приспособление состоит из корпуса (1), индикатора часового типа (2) и наконечника (3).

При установке приспособления на корпус ножевого вала происходит контакт наконечника с лезвием ножа. Разность показаний индикатора в крайних точках не должна превышать 0,05 мм.

Фиксатор

Приспособление предназначено для стопорения ножевого вала при смене ножей (см.рис. 14). Приспособление состоит из корпуса 1, винта 2, штока 3, пружины 4. Смена ножей производится только при зафиксированном ножевом вале. Для этого приспособление устанавливается на правой щеке переднего прижима, и крепится винтом 2. После закрепления фиксатора на щеке прижима, осторожно поворачивая ножевой вал, опустить стопор 4 фиксатора в один из четырех пазов ножевого вала. Смена ножей производится последовательно при зафиксированном ножевом вале.

После смены ножей фиксатор необходимо снять со станка.

Приспособление заточное

Для заточки ножей, установленных на ножевом вале станка, служит заточное приспособление. Все вопросы, касающиеся его эксплуатации и работы, см. в руководстве по эксплуатации заточного приспособления.

Приспособление контрольное рейсмусового станка СР-8

Приспособление контрольное рейсмусового станка СР-8

Приспособление контрольное предназначено для установки режущих кромок ножей относительно оси вращения ножевого вала на диаметр резания 128 ± 0,05 мм.

Приспособление состоит из корпуса (1), индикатора часового типа (2) и наконечника (3).

При установке приспособления на корпус ножевого вала происходит контакт наконечника с лезвием ножа. Разность показаний индикатора в крайних точках не должна превышать 0,05 мм.

Электрооборудование станка рейсмусового одностороннего СР-8

Схема электрическая принципиальная рейсмусового станка СР 6-10 и СР8-2.01 Рис. 15

Схема электрическая принципиальная СР-8. Смотреть в увеличенном масштабе

Электрооборудование станка СР 6 Рис. 15 содержит:

- М1 – асинхронный электродвигатель с короткозамкнутым ротором — привод ножевого вала;

- М2 – асинхронный двухскоростной электродвигатель с короткозамкнутым ротором — привод подачи;

- МЗ – асинхронный электродвигатель с короткозамкнутым ротором — привод перемещения стола;

- Конечные выключатели – контролирующие положение боковых дверей, эксгаустерной воронки и крайние положения стола;

- Пульт – пусковая и защитная аппаратура, расположенная на пульте и в нише станины.

На станке применяются следующие величины напряжений:

- силовая цепь 50 Гц, 380 В;

- цепь управления 50 Гц, 110 В;

- цепь сигнализации 50 Гц, 24 В.

В данном руководстве приводятся (см.табл. 6):

Пульт управления размещен в верхней части облицовки станка, а электрошкаф в нише станины.

Для включения станка в электрошкафе установлен вводный выключатель Q1, привод которого выведен наружу.

Отверстие для ввода питающих проводов выполнено внизу, на боковой стенке электрошкафа.

Ввод должен быть осуществлен проводом марки ПВЗ сечением 2,5 мм² черного цвета для силовых цепей и зелено-желтого цвета — для заземления, для СР8-2.01. – сечением 4 мм².

Описание работы электросхемы (см. Рис.16)

Перед включением станка необходимо открыть дверь электрошкафа и проверить состояние выключателей Q1 и Q2, после чего закрыть дверь электрошкафа.

Включением вводного выключателя Q1 подается питание на силовые цепи, управления и цепи сигнализации. На пульте управления должна загореться сигнальная лампа Н1.

Включением привода ножевого вала осуществляется кнопкой S6, при этом включается магнитный пускатель К3, замыкая свои контакты в цепи питания электродвигателя ножевого вала М1.

Привод подачи включается кнопкой S8, расположенной на пульте управления, при включенном приводе ножевого вала. При этом включается магнитный пускатель К6, замыкая свои контакты в цепи питания электродвигателя М2.

При включении в работу ножевого вала и привода подачи на пульте управления загораются соответствующие им сигнальные лампы НЗ, Н4 и Н5.

Принципиальной схемой станка предусмотрено 2 скорости подачи.

Изменение скорости подачи производится переключателем 59, переключением скоростей двухскоростного электродвигателя М2.

Отключение электродвигателей М1 и М2 осуществляется нажатием кнопок 51, расположенной на пульте управления, или 52, расположенной в правой нише задней части станка.

Для остановки привода ножевого вала используется электродинамическое торможение, интенсивность торможения задается регулировочным резистором блока управления, а время торможения не должно превышать 15с (регулируется пневмоприставкой пускателя K4).

Для регулирования блока электродинамического торможения привода ножевого вала необходимо:

- выдержку времени пневмоприставки пускателя К4 выставить равной 15с;

- движок переменного резистора блока управления А установить в среднее положение;

Для увеличения интенсивности торможения движок резистора поворачивают по часовой стрелке, для уменьшения — против часовой стрелки.

Рассмотрим работу схемы при электродинамическом торможении привода ножевого вала М1. При отключении привода ножевого вала кнопками S1 или S2 отключается пускатель К3 и контактом (16, 17) включает пускатель К5.

Пускатель К5 замыкает свои контакты в силовой цепи электродинамического торможения, подавая питание на блок торможения А, контакт (2, 16) пневмоприставки пускателя К4 размыкается через t=15с, достаточное для полной остановки привода ножевого вала.

Регулировка считается выполненной правильно, если при нажатии на одну из кнопок «Общий стоп» электродвигатель привода ножевого вала вращается 15сек, и сразу же после полной остановки электродвигателя происходит отключение тормозного контактора.

Привод перемещения стола М3 включается при отключенном приводе ножевого вала в толчковом режиме кнопками S11 и S13, расположенными на пульте управления. Ограничение хода стола осуществляется конечными выключателями S10 и S12.

В соответствии с техническими характеристиками электродвигатели серии АИР, установленные на станке, допускают не более 10 циклов включения — отключения в час.

С холодного состояния электродвигатель можно включить — отключить с электродинамическим торможением и сразу же повторить цикл включения — отключения. Последующие циклы включения — отключения можно повторить с интервалом не менее 5—6 мин, но не более 10 циклов в час.

СР-8 Станок деревообрабатывающий рейсмусовый. Видеоролик

Технические характеристики рейсмусового станка СР-8

| Наименование параметра | СР-6-9 | СР-6-10 | СР-8-2 |

|---|---|---|---|

| Основные параметры | |||

| Максимальная ширина строгания, мм | 630 | 630 | 800 |

| Диапазон толщины обрабатываемых заготовок, мм | 5..200 | 5..250 | 5..250 |

| Скорость механической подачи заготовки, м/мин | 8-24 | 8; 16 | 8; 16 |

| Минимальная длина обрабатываемой заготовки, мм | 400 | 450 | 450 |

| Наибольшая толщина снимаемого слоя за один проход, мм | 5 | 8 | 8 |

| Частота вращения строгального вала (на холостом ходу), об/мин. | 4570 | 4570 | 4570 |

| Количество строгальных ножей на строгальном валу | 4 | 4 | 4 |

| Диаметр строгального вала, мм | 125 | 128 | 128 |

| Размер ножа: Длина, ширина, толщина, мм | |||

| Длина рейсмусового стола, мм | |||

| Номинальный диаметр присоединительного патрубка эксгаустерной воронки, мм | 180 | ||

| Максимальная разность толщины одновременно подаваемого материала, мм | 4 | 4 | |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 1 | 3 | 3 |

| Электродвигатель привода ножевого вала, кВт | 7,5 | 5,5 | 11,0 |

| Электродвигатель привода подачи, кВт | 1,1 | 1/ 1,7 | 1/ 1,7 |

| Электродвигатель привода перемещения стола, кВт | – | 0,37 | 0,37 |

| Суммарная мощность всех эл. двигателей станка, кВт | 8,6 | 13,07 | |

| Габарит и масса станка | |||

| Габарит станка (длина х ширина х высота), мм | 1130 х 1360 х 1260 | 1120 х 1315 х 1340 | 1120 х 1480 х 1340 |

| Масса станка, кг | 1680 | 1440 | 1600 |

Полезные ссылки по теме. Дополнительная информация

Каталог справочник деревообрабатывающих станков

Паспорта деревообрабатывающих станков

Купить каталог – Купить справочник – Купить базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Рейсмусовый станок из электрорубанка своими руками + видео

Мало кого в детстве оставляло равнодушным первое посещение столярной мастерской. Непередаваемый запах свежей древесной стружки, чистота и гладкость только что простроганной доски, пушистость опилок – это место, где с помощью рейсмусового станка происходило волшебное превращение нескольких корявых досок с колючей поверхностью от торчащих волокон в изящную табуретку.

Результатом работы рейсмуса являлся идеально ровный пиломатериал, который годился для изготовления многого такого интересного и красивого.

Конструкция и разновидности рейсмусовых станков

Конечно, рейсмусовый станок был не единственным в той мастерской. А многие из этих мастерских и вовсе не могли похвастаться такой роскошью. Но циркулярная пила, зачастую собранная на одном валу с барабаном фуговального станка, почти всегда имелась. И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

Мы так подробно здесь об этом рассказываем, чтобы была понятнее основная тема статьи – изготовление рейсмусового (рейсмусного) станка своими руками. Ведь главная его задача: прострогать погонажный деревянный материал с одинаковой толщиной. А несколько последовательных операций строгания на фуговальном станке с таким прижимным приспособлением, этот результат обеспечит.

Но, чем же оснащен настоящий рейсмус?

Рейсмусовый станок имеет:

- рабочий стол;

- рабочий вал (1 или 2), два – для одновременной обработки двух поверхностей заготовки или один – для обработки заготовки с одной стороны;

- валки для прижима и протяжки заготовки (пару сверху или две – сверху и снизу), с электрическим или ручным приводом;

- систему регулировки высоты стола;

- систему защиты от обратного хода заготовки.

В варианте доработки фуговального станка, часть из перечисленных систем отсутствует. Но также, промышленно выпускаются станки двойного назначения – фуговально-рейсмусовые.

В них под рабочим столом для фугования располагается регулируемый по высоте рабочий стол рейсмуса. Обработка заготовки осуществляется тем же барабаном с ножами, что и фугование. При этом обрабатывается только верхняя ее часть. Во время работы станка в качестве рейсмусового, верхняя часть станка закрывается защитной накладкой, во избежание получения травмы.

Иногда вместо барабана с ножами устанавливается широкая фреза.

Принципиальная схема работы рейсмусового станка

Для чего делать рейсмусовый станок своими руками?

Схема работы большинству домашних мастеров должна быть понятна и без визуализации, но для простоты понимания задач по самостоятельному изготовлению рейсмуса – лишней не будет.

Мотиваций для самостоятельного изготовления любого оборудования – две:

- стремление к самореализации;

- стремление к экономии.

Все остальные – вытекают из перечисленных. А сэкономить можно много чего:

- в первую очередь – деньги за счет упразднения вспомогательных функций, без которых в условиях домашней мастерской вполне можно обойтись;

- во вторую – электроэнергию за счет уменьшения числа электроприводов;

- в третью – место в мастерской за счет оптимизации и подгонки размеров.

Если говорить о полноценном рейсмусовом станке то, исходя из объемного чертежа, расположенного ниже, его составляющие можно свести к следующему списку:

- электропривод от электромотора мощностью 1,5 – 2,5 кВт на двухножевой барабан, вращающийся со скоростью 5 – 10 тыс.об/мин;

- ручная цепная регулировка уровня рабочего стола;

- ручная цепная спаренная подача заготовки двумя протяжными прижимными валиками.

Но концепцию своего рейсмуса принимаете вы сами. Рассмотрим 3 подхода к реализации идеи самостоятельного изготовления рейсмусового станка.

Высокотехнологичный метод изготовления рейсмусового станка

Автор этого самодельного рейсмусового станка решил не экономить на технологическом оснащении создаваемого оборудования и максимально электрифицировать все процессы.

Здесь 3 самостоятельных электропривода, которые:

- приводят в действие режущий барабан,

- являются протяжно-прижимными валиками,

- регулируют положение рабочего стола.

Крутящий момент на барабан передается при помощи клиноременной передачи, а в двух оставшихся вариантах – цепной. Причем, равномерность прижима валиков регулируется взаимосвязанными подпружиненными промежуточными звездочками, хотя на наш взгляд, такая система не позволит все-таки избежать некоторого временного прослабления цепи в момент схода заготовки с подающего валика.

Натяжка цепи привода регулировки высоты рабочего стола осуществляется двумя жестко закрепляемыми звездочками.

Подобный подход, очевидно, может быть оправдан наличием у вас гибкого минипроизводства с большим числом операций перенастройки оборудования. Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Такой станок не получится дешевым, а обилие достаточно сложных узлов будет требовать постоянного технического обслуживания. Но, видимо, это именно тот случай, когда на первом плане оказалось именно стремление к самореализации, ведь за аналогичные деньги вполне можно было бы найти б/у рейсмусовый станок и, слегка подремонтировав его, обеспечить решение тех же задач.

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Установка собранного подвижного верхнего узла с электрорубанком на рабочем столе осуществляется по месту, так, чтобы крепление находилось строго на одном уровне. Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Высота в процессе работы проще всего выставляется подбором реек соответствующей толщины, прикручиваемых на ограничители ширины рабочего стола, или при помощи других подставок.

А прижим рабочего инструмента обеспечивать пружинными стяжками или жгутом, но для небольших заготовок этого вовсе не требуется. Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Видео применения рейсмуса, собранного своими руками:

Бюджетный вариант самодельного рейсмуса

Это самый простой метод использования электрорубанка в качестве рейсмуса. Конечно, назвать эту конструкцию рейсмусовым станком вряд ли кому-нибудь придет в голову, но по выполняемой функции – это именно он.

Мы преднамеренно подобрали вариант для широких заготовок. Ведь в таком виде он выполняет работу, которая не под силу большинству промышленных рейсмусных станков именно из-за ширины обрабатываемого материала, а в нашем случае она ограничивается только длиной ваших рук.

Конечно, такого варварского крепления электрорубанка – довольно дорогостоящего инструмента – к подвижной платформе, мы рекомендовать не можем. Куда интереснее вариант закрепления его, описанный в предыдущем разделе статьи, но с использованием более широкой платформы и выносом реек по ширине, а не вдоль оси инструмента. При этом опасность повредить что-нибудь важное внутри корпуса рубанка сводится к нулю.

В приводимом примере обрабатывается клееная наборка из деревянных реек различных габаритов и даже пород древесины.

Регулировка высоты производится установкой по бокам рабочего стола калиброванных брусков, два набора которых позволит обработать с обеих сторон неограниченное количество заготовок в заданный по толщине размер.

Очевидно, что такую же систему можно использовать и при обработке погонажного материала, а не только широких и коротких заготовок, но при этом, в отличие от рейсмусового станка и предыдущего варианта использования электрорубанка в его качестве, вы будете двигать не заготовку, а самостоятельно передвигаться вдоль нее.

Не менее очевидным есть и то, что рабочий стол при этом должен быть идеально ровным в горизонтальной плоскости, иначе его неровность может передаться всем обрабатываемым заготовкам. Смотрите видео — пример ниже:

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

stroi-specialist.ru

Рейсмусовый станок своими руками | Строительный портал

Часто мастера, которые любят работать с деревом, или хозяева дачных домиков, сталкиваются с необходимостью строгания множества досок, чтобы придать им визуальной привлекательности. Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Содержание:

- Предназначение рейсмусового станка

- Конструкция рейсмусового станка

- Принцип работы рейсмусового станка

- Изготовление рейсмусового станка

- Наладка рейсмусового станка

Предназначение рейсмусового станка

Рейсмусовые станки предназначаются для плоскостного строгания заготовок – щитов, брусков и досок по толщине в заданный размер, поэтому и являются основными на деревообрабатывающих предприятиях. К тому же рейсмусы имеются практически у каждого столяра. Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Рейсмусы при использовании в строительстве за один проход способны обрабатывать в большом количестве широкие доски. В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

Как правило, перед проведением данной процедуры деревянные поверхности подвергают предварительной обработке на фуговальном станке. Для нестандартных разновидностей материала (полимеры, мягкие пластики, утеплители на вспененной основе) предназначаются рейсмусовые станки с обрезиненными металлическими подающими вальцами, которые не способны портить поверхности заготовок.

Секционные подающие вальцы, которыми оснащено деревообрабатывающее оборудование, позволяют на входе в станок одновременно подавать разнотолщинные заготовки. Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

На самодельном рейсмусовом станке нельзя строгать очень тонкие заготовки, потому что возникают вибрации, что сказываются на качестве обрабатываемой поверхности. Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Глубина пропила показывает срез рейсмуса за один проход: этот показатель колеблется в пределах 1 – 3 миллиметров, зависимо от ширины материала. Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 – 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

Конструкция рейсмусового станка

Рейсмусовым станком называют специальное устройство, которое относится к категории деревообрабатывающих станков, которые успешно справляются с плоскостным, объемным и профильным фрезерованием прямо- и криволинейных заготовок, выполненных из массивного дерева.

По конструкции различают:

- Односторонние рейсмусовые станки, на которых производится строгание только с верхней стороны;

- Двухсторонние рейсмусовые станки, где строгаются одновременно две противоположные стороны – нижняя и верхняя;

- Специальные рейсмусы – трех-, четырех- и много-ножевые.

Наибольшее распространение получили односторонние рейсмусовые станки, которые являются более простыми по конструкции и соответственно в эксплуатации. Их устройство мы сегодня и будем рассматривать.

Стол рейсмусового станка в отличие от фуговального станка кроется из одной сплошной плиты, что точно выстрогана и отшлифована, а также он не имеет в своей конструкции направляющей линейки. Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Станина для рейсмусового станка чугунная, пустотелая, цельнолитая, на ней крепят все детали и механизмы станка. Опорным столиком может служить металлический уголок размерами 100 на 100 миллиметров и длиной не меньше 1000 миллиметров. Эта длина объясняется мерами безопасности. Опорный столик навешивают на технологические уголки станка, крепят с одной стороны болтами, с другой – струбцинами. По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

Над столом размещен ножевой вал. Механизм подачи заготовки представлен двумя парами валиков. Первая из них располагается перед ножевым валом, другая – за валом. Нижние валики устанавливают точно под верхними. Вращаются верхние валики от электрического двигателя через зубчатую передачу, поэтому они называются приводными, питающими или подающими. Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Назначение нижних валиков состоит в облегчении подачи на ножи материала, они выступают над поверхностью рабочего стола на 0,2—0,3 миллиметра. Строгаемый материал при более высоком расположении нижних вальцев вибрирует от ударов ножей, тонкий будет прогибаться, и строгание получится неровным. Передний верхний валик принято делать рифленым для лучшего сцепления с нестроганой поверхностью заготовки. Такой валик устанавливается на 2—3 миллиметра ниже поверхности материала, что подается на ножи.

Верхний задний валик необходимо делать гладким, потому что рифление способно портить строганную поверхность дерева. Размещают его ниже на 1 миллиметр режущих кромок ножей. Валики механизма подачи располагаются параллельно, поэтому в рейсмусовый станок одновременно можно подавать исключительно детали одинаковой толщины. Изделия меньшей толщины, даже на 2—3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Для одновременного строгания пиломатериалов, что имеют разную толщину, в схему рейсмусового станка вводят рифленый валец секционный, что позволяет применять всю ширину станка и резко увеличивать его производительность. Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Перед подобным рифленым валиком располагаются подвески, предназначение которых кроется в том, чтобы не допустить обратного вылета детали из станка. Сверху ножевой вал закрыт подъемным массивным колпаком, который служит надежным ограждением и является качественным приспособлением, что направляет стружку в воронку эксгаустера. Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Сменные ножи вы можете увеличить от двух до четырех. В качестве инструмента кроме фрезы можно применять гладкий барабан, что обтянут шлифовальной шкуркой. Выточить барабан получится из термостойкого пластика, алюминия или твердой древесины. Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подача проводится верхними вальцами — задним гладким и передним рифленым. Два гладких вальца, которые свободно вращаются в подшипниках, способны уменьшать трение при движении по столу материала. Типовая максимальная ширина обрабатываемого изделия 315 – 1250 миллиметров, толщина — 5 – 160 миллиметров, диаметр ножевого вала 100 – 165 миллиметров, имеется на валу 2 – 4 ножа. Мощность электрического мотора достигает 1 – 44 кВт.

Чем быстрее будут вращаться валовые ножи, тем чище и ровнее получается поверхность заготовок после строгания. Выбирать для использования можно аппараты со скоростью вращения 6 – 10 тысяч оборотов в минуту. Вес, устройство рейсмусового станка, а также компактность рейсмуса характеризуют напрямую возможность перемещения оборудования. Компактные станки, что имеют вес 27 – 39 килограммов, являются самым хорошим выбором.

При определенном расстоянии рабочего стола от ножевого вала строгают заготовку в размер, который показан на шкале, укрепленной на станине станка. Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Принцип работы рейсмусового станка

В принцип работы рейсмуса заложена методика плоского строгания доски. Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Можно приобрести односторонний или двусторонний рейсмус. У первых рейсмусовых станках присутствует один ножевой вал, в двусторонних есть ещё и дополнительный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Обычно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В некоторых моделях рейсмусовых станков для удобства производителями увеличена длина стола. Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается с помощью подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок и большой глубине резания ухудшается качество обработанной поверхности. Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Рейсмусовый станок является одним из наиболее высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 – 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Изготовление рейсмусового станка

Все хозяева, которые сталкиваются с изготовлением строительной столярки, вагонки и мебели из древесины, пришли к выводу о необходимости иметь в своем пользовании хотя бы самый примитивный рейсмус. Без такой установки крайне сложно получить откалиброванные заготовки по толщине заготовки, кроме того процедура займет кучу времени. Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Перед тем, как приступить к изготовлению рейсмусового станка, стоит изучить процесс использования и хранения рейсмуса. Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Для домашнего создания предлагается следующая конструкция. Рама и рабочий стол станка являются сварными, выполненными из уголка 50 на 50 миллиметров и квадратной трубы 40 на 40 миллиметров, можно использовать и материал больших размеров. Помните, что излишняя массивность только увеличивает устойчивость рейсмусового станка и уменьшает вибрации, возникающие при работе. Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

Следующим обязательным элементом конструкции выступает ножевой вал. Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Для подобного размера вала вполне подходит асинхронный мотор, что имеет мощность 4-5 кВт, нет надобности использовать шкивы большего размера, кроме того двигатель подобной мощности вполне запускается от одной фазы известными способами. Прижимные ролики рекомендуется выточить или использовать готовые из выжимки старых советских стиральных машин. Рама роликов – сварная, крепят её с одной стороны на подпружиненных болтах, с другой – для крепления используется кусок рулевой тяги от «Москвича». Опыт показывает, что неплохо два таких крепления применить на один ролик.

Стол согласно чертежу рейсмусового стола устанавливается на регулировочных болтах. Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

До начала работы необходимо проверить правильность расположения ножей, а также остроту их заточки. Помните, что огражденным должен быть ножевой вал. Не допускается обработка заготовки длиной меньше расстояния между задними и передними валами. Запрещается чистить, ремонтировать и налаживать рейсмусовый станок на ходу.

Подавать заготовки необходимо торец в торец, используя при этом всю ширину стола. Помните, что материал после обработки не должен иметь вырывов, заколов, а также рисок. Ворсистость и мшистость получаются при обработке сырого материала или строгании тупыми ножами, непрострожка наблюдается при неплотном прижатии заготовки валиками к столу, неодинаковой толщине заготовки и неодинаковом выступе лезвий ножей из вала.

Наладка рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Любая неточность наладки спровоцирует дефекты обработки или приведет к уменьшению производительности станка. Чаще всего наблюдаются такие упущения в наладке рейсмусов:

- Перекос на рабочем столе. Строгаемая поверхность не будет получаться параллельной фугованной стороне.

- Рифленый валик располагается очень низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания. Строганные поверхности получаются с поперечными вмятинами.

- Нижние валики подачи размещаются над уровнем стола выше, чем нужно, на 0,1—0,2 миллиметра. Вследствие этого имеет место вибрация обрабатываемого изделия под ударами ножей, а более тонкие детали прогибаются. Строгание выходит непрямолинейным и не таким гладким, концы изделий больше прострагиваются.