Фото сварка дуговая сварка – 95 фото работы и соблюдение правил техники безопасности

alexxlab | 11.02.2020 | 0 | Вопросы и ответы

95 фото работы и соблюдение правил техники безопасности

Сейчас практически невозможно представить себе промышленность, в работе которой не использовались бы сварочные соединения. Без сварки зачастую невозможно обойтись и в домашнем хозяйстве. Поэтому аппарат для дуговой сварки может понадобится не только для профессиональной работы, но и для домашних нужд.

Умение работать со сваркой позволяет создать любые металлические конструкции, начиная от простого заборчика, заканчивая резными качелями.

Несколько десятилетий назад сложно было представить, что будет создано множество способов для того что бы варить металл, однако, сейчас это так.

Один из самых эффективный из них — с использованием дуговой сварки.

Краткое содержимое статьи:

Технология

Всё тепловое воздействие сконцентрировано по направлению дуги. Она может быть направлена прямо или быть косвенной.

Разница между ними заключается в том, что в первом случае огонь идёт между металлом и электродом, а во втором между электродами. Так же для работы с дугой второго типа не нужно применение сварочного тока, которым при первом способе необходимо обработать металл.

Зажигается дуга с того времени, как сквозь электрод идёт ток и его конец направлен на металл, который необходимо расплавить. С момента как это происходит, температура увеличивается, металл плавится. В это же время сам электрод начинает плавиться.

В расправленном металле образуется впадинка, так называемая «ванна». Она плавится до момента полного растворения в ней электрода.

При работе дуга не всегда располагается на одном месте, чаще всего её удобнее передвигать. При этом стоит учесть, что свариваемое пространство имеет способность довольно быстро охлаждаться и отвердевать. После чего становится виден шов. Швы дуговой сварки напоминают корку

Сварочные работы могут быть выполнены:

- вручную;

- автоматически;

- полуавтоматически.

Самые распространённые способы дуговой сварки это второй и третий. В них используется флюс. Он засыпается на зону горения и позволяет минимизировать риски дальнейшего окисления металла. Таким образом он наиболее приемлем для работы с цветными металлами, так как он позволяет увеличить срок их дальнейшей эксплуатации.

Сварка осуществляется и благодаря угольному электроду. Эта технология дуговой сварки нужна что бы работать с тонкими материалами. Она позволяет делать аккуратные швы, а так же уменьшает вероятность повреждения металла в процессе работы.

Распространена и сварка в защитных газах. Существуют следующие виды таких сварок:

- аргоно-дуговую;

- углекислая;

- атомно-водородная

Особенность первой разновидности заключается в том, что во время её применения металл становится защищён от воздействия вредных факторов путём применения инертного газа. Такой способ подходит для конструкций с тонкими стенками и для цветных металлов, которые чаще всего подвержены коррозии.

Второй вид получает гораздо большее распространение из-за того, что углекислый газ стоит дешевле. Кроме этого, его использование позволяет упростить наблюдение за работой.

У него есть и недостатки. Так, в виду большой окислительной способности данного газа его применение не рекомендуется на цветных металлах и их сплавах. Он эффективно используется при работе с нержавеющей сталью.

Третий вид незаменим в работе со сплавами. Он заключается в том, что дуга, располагаемая между электродами находится в смеси из азота и водорода.

Техника безопасности

При работе со сваркой ни в коем случае нельзя забывать о технике безопасности.

Инструкция дуговой сварки, обычно прилагаемая в комплекте с самой сваркой, обязательно должна быть вами прочитана. Не стоит пренебрегать её указаниям. Их исполнение в точности обеспечит вам эффективную работу без травм и полностью оправдает ваши ожидания по поводу итогового результата работы.

На сварщике во время работы обязательно должны быть защитный щиток и перчатки. Снимать их недопустимо даже во время перерыва в работе. Надевать их рекомендуется до подключения сварки.

Кроме этого необходим и специальный костюм, который не подвержен легкому возгоранию. Это связано с тем, что во время работы на тело может попасть расплавленный металл или искры. Поэтому нужно максимально себя обезопасить.

Стоит также внимательно отнестись к надежности крепления деталей, подлежащих сварки. Пренебрежение этим может повлечь попадание расплавленного метала на часть тела или на пол, что может вызвать ожог или возгорание, иными словами нанести ущерб как вашему здоровью, так и вашему имуществу.

При работе со сваркой постарайтесь исключить нахождение детей рядом со сваркой.

Фото дуговой сварки

Также рекомендуем посетить:

Инструменты из раздела:

zdesinstrument.ru

90 фото выбора метода сварки и теория реализации работ

Правильная технология выполнения сварочных работ позволяет получить качественное металлическое изделие, которое способно прослужить достаточно долгий промежуток времени. Сегодня практически каждый может научиться пользоваться электросварочным аппаратом.

Для этого необходимо иметь определённые практические знания и соблюдать элементарные правила сварочных работ. Они позволяют избежать распространённых ошибок начинающих сварщиков.

Краткое содержимое статьи:

Теория электрической сварки

Выполнять сварочные работы в домашних условиях может каждый. Для этого рекомендуется ознакомиться с основной теорией электросварочного аппарата.

Перед тем как приступить к рабочему процессу необходимо подготовить:

- сварочную установку;

- электроды нужного диаметра;

- специальная защитная маска. Она защищает глаза от яркого излучения в ходе химической реакции. Помимо этого она предотвращает попадание окалин в процессе работы в область лица;

- рукавицы из плотной ткани;

- резиновая обувь.

Соединение металлических поверхностей происходит в результате возникновения электро дуги, которая под действием высокой температуры обеспечивает химическую реакцию между железной поверхностью и обмазкой электрода.

Она состоит из легко воспламеняемых элементов и минералов. В ходе работы выделяется газовое облако. Оно в дальнейшем предотвращает окисление раскаленного железа с кислородом. После чего, это облако оседает на металлической поверхности выступает в качестве дополнительной защиты.

Мощность электрической дуги напрямую зависит от расстояния между заготовкой и электродом. Основные характеристики электросварочного аппарата напрямую зависят от вольамперной линии. Опытные профессионалы называют её внешней.

Для ручного аппарата применяют крутопадающую и пологопадающую характеристику. У первой разновидности, сварочной ток не слишком зависит от электрического напряжения, а значит расстояние между электродом и поверхностью железа не требует особой точности. Сварка с пологой характеристикой требует соблюдения правильного расстояния.

Дополнительный поджиг (осцилятор) формирует максимальное напряжение. В момент образования электрической дуги он отключается.

Как выбрать сварку?

Для новичков оптимальным решением будет инверторная сварочная установка. К преимуществам данного устройства относят:

- ограничение максимального тока в процессе работы;

- стабильность;

- быстрый поджиг;

- дополнительная защита от перегрузок;

- небольшой вес.

Довольно сложно работать с трансформатором переменного тока. Устройство имеет простое строение, что позволяет сделать его самостоятельно в домашних условиях. Основное достоинство такого сооружения заключается в его надежности.

Отсутствие практического опыта, может спровоцировать поломку основного генератора понижающего тока. Несоблюдение элементарных требований сварочных работ, может стать причиной короткого замыкания в процессе соединения деталей.

Технология сварочного процесса

Качество сварочного шва напрямую зависит от толщины металлических деталей и диаметра электрода. Стоит отметить, что неправильный расчет постоянного тока может привести к образованию дефектов на поверхности железа.

Особой трудностью для новичков является поджиг электродуги. Для этого делают скользящее движение по металлической детали. В это время возникает химическая реакция, которая усилит действие переменного тока.

Правильный угол наклона регулирует качество и толщину сварочного шва. Если электрод расположить вертикально, то расплавленное железо будет располагаться в районе электродуги. Начинающему сварщику будет сложно контролировать правильное наложение шва.

Если расположить электрод в любую сторону, то получаются выпуклые неровные места соединения. Опытные специалисты рекомендуют придерживаться 45-90 С.

Примеры хорошей сварки имеют равномерное нанесение раскаленного метала в области соединения деталей. В процессе работы не стоит делать резких движений электродом.

Здесь важно соблюдать правильную скорость перемещения раскаленного электрода. Слишком быстрые движения препятствуют равномерному заполнению микротрещин. В результате крепления могут деформироваться по истечению некоторого времени. На фото сварочных работ запечатлена правильная очередность каждого действия.

Фото сварочных работ

Также рекомендуем посетить:

Инструменты из раздела:

zdesinstrument.ru

Картинки дуговая сварка, Стоковые Фотографии и Роялти-Фри Изображения дуговая сварка

Картинки дуговая сварка, Стоковые Фотографии и Роялти-Фри Изображения дуговая сварка | Depositphotos®

ChrisAlleaume

4272 x 2848

kalinovsky

4200 x 2803

kalinovsky

6050 x 4038

biletskiy_e

3648 x 2736

worachatsodsri

5472 x 3648

biletskiy_e

3648 x 2736

tipchai

5111 x 3249

Kesu01

2996 x 2895

biletskiy_e

3511 x 2349

orcearo

5616 x 3744

reflex_safak

5760 x 3840

biletskiy_e

2511 x 3448

kalinovsky

6050 x 4038

kalinovsky

6050 x 4038

kalinovsky

5050 x 3370

fanjianhua

4576 x 3021

dusanpetkovic

7360 x 4912

orcearo

5616 x 3744

photography33

4992 x 3328

fouroaks

3874 x 2583

kalinovsky

6050 x 4038

Ikonoklast

5628 x 3752

Kesu01

4614 x 2611

fanjianhua

6000 x 4004

reflex_safak

5184 x 3456

Ikonoklast

5760 x 3840

ChrisAlleaume

4272 x 2848

Kesu01

3648 x 3869

zurijeta

6856 x 4912

Kesu01

5472 x 3648

biletskiy_e

3648 x 2736

biletskiy_e

3648 x 2694

simazoran

3750 x 2500

reflex_safak

7200 x 4800

Olivier26

4288 x 2848

reflex_safak

5184 x 3456

Kesu01

5472 x 3648

krasyuk

4368 x 2904

sarymsakov

3000 x 2000

kalinovsky

4038 x 6050

teddybearpicnic

3500 x 2333

Kesu01

5034 x 3091

koko-tewan

4736 x 2888

MaxHalanski

4354 x 2884

orcearo

4050 x 2700

razvanchirnoaga

3300 x 3300

photography33

5568 x 3712

sarapinas

2561 x 1703

nd3000

4096 x 2160

ru.depositphotos.com

Электродуговая сварка: видео обучение

Для соединения металлических конструкций часто используется термическое воздействие на их отдельные части. Ручная и автоматическая электродуговая сварка является одним из самых популярных подобных видов работ.

Виды

Электродуговая металлическая сварка (ГОСТ 5264-80) – это процесс соединения металлов, во время которого температура электрической дуги может достигать 7000 градусов. Это уникальный вид соединения отдельных частей конструкций, т. к. таким способом можно сварить любые известные металлы. После застывания на месте сцепления образовывается сварной шов. Используется для ремонта кузова автомобиля, газовых, водяных и прочих труб, при производственных работах и т. д.

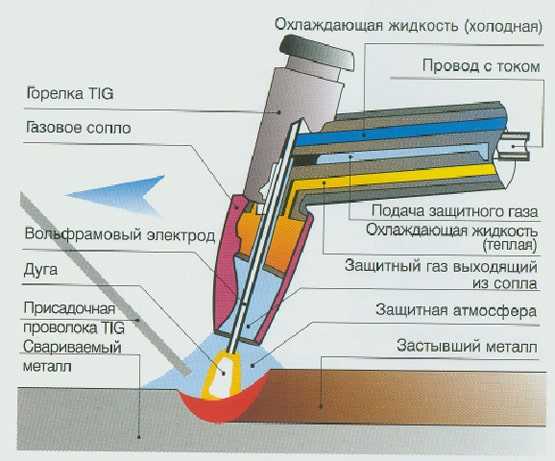

Фото – принцип электродуги

Фото – принцип электродугиЭлектрическая дуга расплавляет металл и металлические электроды, после чего жидкость, образовавшаяся посредством температурного воздействия, заполняет зазор между двумя заготовками.

Фото – газовая горелка

Фото – газовая горелкаВиды дуговой электрической сварки:

- Ручная;

- Полуавтоматическая;

- Автоматическая.

Главное различие между процесса заключается в принципе проведения работ. При ручной все действия по соединению металлов осуществляются своими руками, при автоматической – соответственно, исключительно сварочным аппаратом. Полуавтоматический процесс является комбинированным. Здесь для сварки металлов используются электроды.

Фото – шов

Фото – шовТакже в зависимости от используемого тока, процесс электродуговой сварки может осуществляться:

- Переменным;

- Постоянным. В свою очередь, такая технологическая сварка бывает прямой полярности (минусовыми электродами) и обратной (плюсовыми).

В зависимости от необходимого тока, может использоваться разное оборудование и способы соединения. Также у сварщиков, зависимо от типа технологической обработки, используются различные электроды: плавящиеся и неплавящиеся. Плавящиеся могут использоваться в любой среде. Они работают за счет образования дуги между металлом и электродом. В зависимости от длины соединяемых деталей, по мере сварки электрод подается на места стыков. Применяются для углеродистой стали, соединения алюминия, меди и т. д.

Фото – открытая дуга

Фото – открытая дугаДля небольших и тонких соединений используются неплавящиеся. Они часто применяются для сварки трубопроводов, тугоплавких металлов и другого. С такими целями применяются вольфрамовые электроды, графитовые и угольные.

Также электродуговая сварка классифицируется по типу защиты:

- В среде защитных газов (ГОСТ 14771-76). Это аргонная и углекислая;

- В среде шлаков. Это процесс термического воздействия на металлические соединения под флюсом или толстопокрытыми электродами. Процесс пользуется популярностью при пайке различных труб большого диаметра;

- С комбинированной защитой. Процесс пайки, в котором режимы производятся в газовой среде с толстопокрытыми флюсами.

Фото – электроды

Фото – электродыТехнология электродуговой сварки имеет свои достоинства и недостатки. Преимущества процесса:

- Доступность сварочного оборудования и дополнительных элементов (флюса, электродов). Купить инверторы можно в любом электротехническом магазине. Средняя цена – от 30 долларов за ручной инвертор и от 80 за полуавтоматический;

- Зона термического воздействия имеет очень малое влияние на несвариваемые участки металлов. Это крайне важно для соединения труб и тонких прокатных металлических листов.

Методы электродуговой сварки имеют и некоторые недостатки:

- Необходимо применение специального оборудования. Электродуговая сварка проводится только специальными инверторами и электродами;

- Для сварки нержавейки (легированной стали), алюминия, меди и других плавких металлов обязательно требуется зачистка соединяемых элементов. Кромки подготавливаются перед процессом термической обработки и после его окончания (только при условии полного остывания металла).

Фото – соединение труб

Фото – соединение трубВидео: обучение дуговой сварке

Как проводится

Чтобы правильно сваривать металл электродуговой сваркой, необходимо строго следовать инструкции. Только при этом условии сварной шов будет достаточно прочным и аккуратным.

Пошаговая инструкция:

- Кромки заготовок зачищаются и обезжириваются, при необходимости производится их резка. К ним приставляется раскаленный электрод. Торец электрода разделяет определенный участок поверхности свариваемой детали на ионы и электроны. В этом пространстве и возникает дуговой разряд;

Фото – зачистка

Фото – зачистка - Для того чтобы процесс сваривания происходил быстрее и результат был надежнее, на поверхность сварной арматуры (электродов) наносятся различные вещества. Это может быть кальций, калий, натрий. Они ускоряют процесс разделения металла на частицы;

- По типу сварки она может производиться открытой дугой (плавлением незащищенным потоком направленных частиц) и закрытой. В открытом положении купли металла насыщаются азотом, что негативно сказывается на качествах шва. Чтобы снизить это влияние электроды покрываются слоем металла. Для производства более выгодно использовать закрытый метод, в котором место сваривания защищено от воздействия кислорода;

Фото – необходимые инструменты

Фото – необходимые инструменты - Когда все подготовительные процессы завершены, нужно установить электрод в инвертор и несколько раз провести концом прута по торцам свариваемых деталей – это зажжет дугу. Аппараты подбираются по типу проводимых работ и в зависимости от особенностей и свойств металлов. После включения сварочного устройства нужно установить ток на нужном уровне, и пока система разогревается, надеть средства безопасности;

Фото – защита

Фото – защита - У разных аппаратов есть различные режимы для сварки, но любые современные устройства изготовлены таким образом, что не дают электродам залипать. Поэтому стараться держать прут на определенном уровне от поверхности нет необходимости;

- Схема сварки: опереть электрод на поверхность свариваемых деталей и аккуратно медленно вести по зазору. Ванная заполнится жидким металлом, который при застывании образует прочное соединение. Чтобы максимально точно рассчитать мощность, ток и продолжительность воздействия дуги, необходимо воспользоваться операционной картой технологического процесса;

- Вертикальные швы свариваются короткой дугой. Угол соприкосновения электрода и свариваемой поверхности должен быть прямым, допускается отклонение на 10 градусов. Во избежание наплавления металла в одной точке может использоваться техника елочки, треугольника или многослойное прохождение тонкой дугой. Каждая методика имеет свои особенности, поэтому подбирается нужный способ в зависимости от потребностей и уровня подготовки.

Фото – вертикальная электродуговая сварка

Фото – вертикальная электродуговая сваркаПосле того как ремонт окончен, нужно зафиксировать пластины в определенном положении до полного застывания ванной и шва.

www.asutpp.ru

Ручная дуговая сварка – видео и принцип работы сварочного аппарата

Метод РДС – это самый распространенный и доступный метод сварки штучным покрытым электродом. В инструкции ручная дуговая сварка видео хорошо видно, что этот метод отличается мобильностью и простотой в использовании, а также не требует никакого дополнительного оборудования. Чтобы познакомиться с техникой сварки и узнать все о методе “ручная дуговая сварка”, видео смотрите на нашем сайте.

Сущность процесса РДС

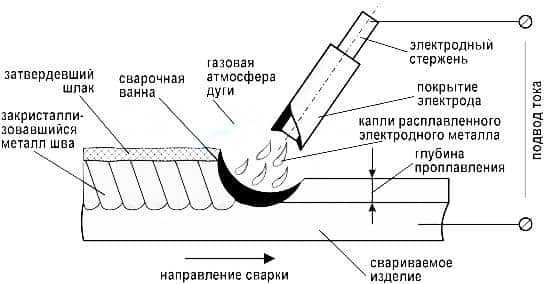

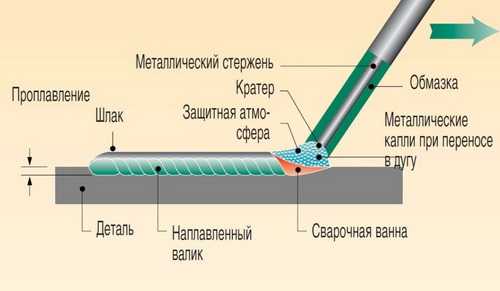

Сущность ручной дуговой сварки заключается в том, что свариваемый металл плавится теплом дуги, а зажигание, поддержание и перемещение дуги осуществляется ручным способом. Одним из элементов является металлический стержень, а другим – свариваемое изделие.

С помощью источника тока (переменного или постоянного) на кончике электрода образуется сварочная дуга, которая плавит сам электрод и изделие, образуя при этом жидкую сварочную ванну, из которой потом, по мере остывания, формируется будущий шов. Шов, при этом, покрывается шлаковой коркой, которую по окончании сварки отбивают молотком. Иногда сварочные швы требуют дополнительной обработки или зачистки. После просмотра различных видео-инструкций для начинающих, дуговая сварка станет понятным процессом.

Этот метод подходит для сварки углеродистых, низколегированных, конструкционных, высоколегированных, теплоустойчивых сталей. С его помощью, возможно, также резать и наплавлять металл. С использованием специальных электродов, возможно, производить сварку цветных металлов.

Как можно увидеть на видео, электродуговая сварка чугуна или нержавейки осуществляется на постоянном токе, а алюминия – на переменном токе.

Виды и методы РДС

Существуют следующие методы и виды ручной дуговой сварки: сварка «с опиранием обмазки» (дает большую глубину проплавления), сварка «пучком» (увеличивает производительность), сварка «ванным» способом (позволяет экономить электроэнергию и снижает расходы, используется для сварки стержней арматуры), сварка «трехфазной» дугой (обеспечивается стабильность горения дуги), а также сварка «наклонным» или «лежачим» электродом (служит для механизации процесса).

Сварочные аппараты, виды и принцип работы

Полезной будет информация для начинающих: дуговая сварка может осуществляться с применением совершенно разного оборудования: трансформаторных источников, выпрямителей, инверторов.

Любой сварочный аппарат – это, в первую очередь, источник сварочного тока, который необходим для получения и поддержания сварочной дуги. Принцип работы сварочного аппарата заключается в следующем.

В его корпус заключен силовой трансформатор, преобразующий ток из розетки (переменный) с высоким напряжением в сварочный ток (переменный или постоянный) с пониженным безопасным напряжением. С помощью трансформатора также происходит регулировка тока и формирование необходимой вольт-амперной характеристики.

Сварочный аппарат подключается в розетку (первичный ток), и в зависимости от напряжения (220/380 В), к вторичному току в разъемы на передней панели аппарата с помощью токовых наконечников подключается сварочный кабель. От типа применяемого источника будет зависеть, какой сварочный ток будет на выходе из аппарата. Он может быть переменным или постоянным.

Принцип работы сварочного аппарата постоянного тока основан на преобразовании переменного тока из сети, но, благодаря выпрямительному блоку в конструкции таких аппаратов, ток выпрямляется и становится постоянным.

Далее к кабелю присоединяются электрододержатель и клемма заземления (или массовый зажим на изделие). При сварке постоянным током количество тепла на электродах различное, поэтому в сварке введено понятие полярности. Как показано на видео, электродуговая сварка может производиться на прямой или обратной полярности.

Электрододержатель может быть присоединен как к «плюсовому» разъему (обратная полярность), так и к «минусовому» (прямая полярность). Какую полярность выбрать при сварке, зависит от толщины изделия и марки используемых электродов. Классический метод подключения – «плюс» на держатель. Массовый зажим надежно крепится на изделии или заготовках.

Достаточно распространен и способ крепления массового зажима к сварочному столу. Сварочный ток выставляется перед началом сварки с помощью специального регулятора, а его значение зависит от того, какую толщину металла придется сваривать и от выбранного диаметра электрода. Мощность держателя, клеммы заземления, как и толщина сварочного кабеля, подбираются в зависимости от величины сварочного тока.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

Аргонодуговая сварка своими руками: схема сварки (видео)

Немногие имеют представление о том, как осуществляется аргоновая сварка своими руками, схема которой довольно проста. Нередко в сварочном деле организуется соединение металлических изделий с применением различных защитных газов. Углекислота и аргон в данной ситуации применяются чаще остальных газов. Аргонодуговая сварка отлично подходит для соединения цветных металлов и легированной стали. Зачем нужно использовать аргон? На поверхности цветных металлов имеется пленка, которая может вступать в реакцию с кислородом окружающего воздуха. Образующиеся окислы ухудшают качество сварного соединения. Как проводится сварка с применением аргона?

Фото 1. Схема аппарата для аргоновой сварки.

Особенности сварки с применением аргона

Аргон входит в группу инертных газов. Это значит, что он имеет низкую химическую активность, то есть не вступает в реакции со многими другими веществами. Сварка аргоном имеет свои преимущества. К ним можно отнести:

- возможность без труда сваривать алюминий, медь, чугун, нержавеющую сталь;

- возможность окрашивания поверхности свариваемого изделия после формирования сварного шва;

- хорошее качество сварного шва.

Кроме того, при наличии каких-либо видимых дефектов по окончании работы можно их убрать путем наложения второго сварного шва поверх первого. Для данного вида работ предпочтительнее использовать электроды из вольфрама. Этот металл имеет высокую температуру плавления. Для этого понадобится специальная горелка. Сварка в среде аргона может выполняться несколькими способами: ручным, полуавтоматическим, автоматическим. Отличие автоматизированного процесса заключается в наличии специального механизма, который подает сварочную проволоку в рабочую зону.

Фото 2. Схема подключения оборудования для сварки.

При автоматическом процессе всю работу выполняет оборудование. Сварщик же наблюдает и контролирует процесс, задавая определенный режим работы.

Для осуществления сварочных работ потребуется специальное оборудование. При ручном и полуавтоматическом процессе в последнее время чаще всего используются инверторы.

Можно применять и трансформаторы. Если соединение металла требуется проводить с помощью неплавящихся электродов, то оборудование должно включать в себя саму горелку, источник тока, стабилизирующее устройство, устройство управления за сварочным процессом. Газ подается в сопло горелки через шланги от баллонов.

В силу всего это сварщик должен иметь в наличии достаточный объем газа. Схема сварочного оборудования представлена на фото 1.

Вернуться к оглавлению

Полуавтоматическая сварка

Совсем недавно стала использоваться полуавтоматическая сварка с применением аргона. Сварочные аппараты для этого процесса бывают стационарными, передвижными, переносными. В чем положительные стороны этого типа сварочных работ? Во-первых, благодаря полуавтомату можно соединять тонкий листовой металл, который имеет толщину менее 0,5 мм.

Во-вторых, оптимальное соотношение цены и качества сварного шва. В-третьих, имеется возможность паять оцинкованные изделия, не повреждая при этом само цинковое покрытие. Если используется аргон, то такой процесс еще называется MIG-сваркой. Процесс соединения металла происходит за счет расплавления проволоки. В большинстве случаев применяется проволока на основе марганца и кремния.

Фото 3. Процесс аргонодуговой сварки.

Как осуществляется аргонная сварка своими руками? В первую очередь необходимо подготовить инструменты и сварочный аппарат. Инвертор подсоединяется к источнику тока. При этом обязательно должна соблюдаться полярность.

При сварке в облаке аргона используется прямая полярность. Это означает, что на горелке должен быть «+», а на металлической поверхности — «-». Схема подключения оборудования показана на фото 2. Справа представлена прямая полярность, слева — обратная. Для регулирования поступления аргона из баллонов непосредственно в сопло горелки понадобится газовый редуктор, включающий в себя 2 манометра.

В настоящее время имеется большой ассортимент полуавтоматов. Каждый из них подходит для определенного типа сварочных работ. Есть и универсальные агрегаты.

Вернуться к оглавлению

Технология процесса

Чтобы соединить металлические детали и получить крепкую конструкцию, необходимо четко придерживаться схемы работы. На начальном этапе нужно подготовить поверхность металла. Для этого понадобится очистить его от грязи, пыли, масла, горючих веществ. Делать это можно при помощи простой ветоши, щетки или пескоструйного аппарата. Чтобы избежать образования пор, трещин и других дефектов, целесообразно проводить травление металла и его обезжиривание. На следующем этапе включается в сеть рабочее оборудование. Источник тока должен быть надежным, в противном случае аппарат будет работать плохо.

Если проводится сварка алюминия, то целесообразно использовать алюминиевую проволоку. Если это нержавейка, то проволока должна быть тоже из легированной стали. Сила используемого электрического тока подбирается исходя из толщины металла. Нужно помнить, что малая сила тока не обеспечит нужного результата.

Устройство горелки для аргоновой сварки.

Если требуется сваривать алюминиевые материалы толщиной 3 мм, то подойдет проволока диаметром 2-3 мм, сила тока при этом должна составлять 180 А. В этом случае шов может быть один. При толщине листов 6 мм и более потребуется сделать несколько швов. Оптимальный режим работы полуавтомата можно подобрать, прочитав инструкцию по его применению.

После всего этого сварщик обязан проверить исправность оборудования, а также отрегулировать наконечник горелки. Диаметр наконечника должен превышать толщину проволоки на 1-2 мм. Расположение горелки при сварке показано на фото 3.

Важно, что непосредственно перед соединением металла рекомендуется испробовать режим на каком-либо ненужном изделии. Если дуга горит равномерно и получается ровный сварной шов, то работу продолжают на основном изделии.

Вернуться к оглавлению

Необходимый объем защитного газа

На расход защитного газа аргона влияет несколько факторов. К ним можно отнести скорость движения воздуха (силу ветра) и скорость подачи газа. Не рекомендуется проводить аргонодуговую сварку на открытом воздухе, потому что расход аргона будет выше. Если работы проводятся в помещении, то газа потребуется значительно меньше.

Интересен тот факт, что при наличии ветра требуется увеличить расстояние между электродом и поверхностью металла. В возникшей ситуации можно применять специальные сопла для горелки, которые имеют мелкие ячейки.

Нередко используется сразу несколько газов одновременно. При этом в газовую смесь, помимо аргона, вносят еще кислород. Его доля составляет не более 5%. Зачем это необходимо? Значение кислорода в данном случае сводится к защите изделия от влаги и других вредных примесей. Аргон не справляется с этой задачей. Установлено, что добавление в смесь кислорода снижает пористость металла.

Вернуться к оглавлению

Меры безопасности и необходимое оборудование

Сварочная маска необходима для того, чтобы защитить глаза во время сварки.

Любая сварка представляет потенциальную опасность для работника и окружающих людей. Негативными факторами этого процесса являются следующие:

- возможность удара электрическим током;

- ультрафиолетовое излучение;

- инфракрасное излучение;

- выделение вредных газов;

- шум;

- нагревающий микроклимат.

Чтобы защититься от всех их, сварщик должен работать в средствах индивидуальной защиты (рукавицах, маске, одежде, обуви). Обязательно должно быть сделано заземление. Можно использовать только исправное сварочное оборудование. При необходимости переноса инвертора или трансформатора в другое место нельзя браться за шланг. Для уменьшения скопления вредных газов обязательно должно быть организовано проветривание или искусственная вентиляция.

Для проведения сварочных работ в наличии сварщика должен иметься полный набор оборудования, инструментов и материалов. Он включает в себя сварочный аппарат, электроды или проволоку нужной толщины, источник питания, молоток, осциллятор (при необходимости), баллоны с аргоном, щетку, зубило, средства индивидуальной защиты.

Таким образом, с помощью аргона можно добиться отличного качества сварного соединения. Это достигается за счет его химической инертности.

expertsvarki.ru

история создания и основные способы применения

История создания, метод работы и принцип работы с различными металлами с использованием сварочной дуги был известен еще в XIX веке.Русский физик Василий Петров создал условия для функционирования устойчивого электрического разряда (1802). В дальнейшем его идеи сварки использовал на практике другой наш соотечественник – Николай Бенардос. Ему удалось соединить металлические части эл дугой, которую создавали между собой неплавящийся угольный электрод и свариваемое плавлением изделие (1882).

Дуговая сварка это основа основ соединения металла

Уже первый сварочный агрегат обеспечивал подачу газа для эффективного процесса, где взаимодействовали два электрода или один электрод и обрабатываемая с его помощью деталь.

Развитие дуговой сварки

Следующим этапом исторического развития дуговой сварки стали опыты русского инженера Николая Славянова. Произошла замена неплавящегося угольного электрода на металлический, который плавился и исключал необходимость в отдельном присадочном металле (1888).

Эти открытия русских испытателей и стали той основой, на которой построено современное производство агрегатов для дуговой сварки во всем мире. Все, что происходило в дальнейшем, шло по путям:

- изыскания защитных средств и способов обработки расплавляемого для сварки металла;

- автоматизации различных способов сварочного процесса.

Способов защиты к настоящему времени известно несколько:

- газовая,

- газошлаковая,

- шлаковая.

Автоматизация сварки, в том или ином виде позволяет классифицировать ее на три основные группы:

- полностью автоматическая,

- механизированная,

- ручная.

Используемый эл разряд должен иметь нужную продолжительность. Для этого применяется специальный источник питания дуги (для краткости написания используется аббревиатура ИПД). Поэтому в формате переменного тока используется сварочный трансформатор, а если ток постоянный – генератор или выпрямитель.

Разновидности дуговой сварки

Сварка с использованием покрытых электродов

Весь сварочный процесс при этом идет ручным способом, плавлением обрабатываемой поверхности. Предполагается использование плавящихся и неплавящихся электродов. Из первой группы предпочтение отдается:

- алюминиевым,

- медным,

- стальным

электродам и некоторым другим, в зависимости от конкретных параметров сварки. Из второй группы характерно использование:

- вольфрамовых,

- графитовых,

- угольных

электродов различного диаметра.

Чаще всего в ход идут стальные электроды. При этом осуществляются:

- подача электрода в район места предполагаемого процесса,

- процесс перемещения сварочной дуги по всей длине обрабатываемой поверхности детали, на которой плавлением образуется шов.

Этот способ соединения деталей электрической дугой входит в число самых распространенных. Он выгодно отличается от остальных тем, что предельно прост и универсален, когда сварочный аппарат используется для изготовления конструкций различного профиля. Отлично зарекомендовал себя данный способ в случаях, когда необходимо работать:

- в горизонтальном, вертикальном положении или вести сварочные работы под углом;

- в местах, куда бывает трудно обеспечить нормальный доступ.

К числу недостатков следует отнести:

- малую производительность этого вида дуговой сварки,

- прямую зависимость результатов труда от профессионализма специалиста, выполняющего данную работу.

Дуговая сварка не плавящимся электродом в среде аргона

Сварка при помощи штучных электродов

В современной терминологии этот процесс дуговой сварки называется ММА. Это англоязычное название (от Manual Metal Arc), в наших учебных пособиях и инструкциях иногда применяется аббревиатура РДС. При этом способе эл ток в постоянном или переменном формате подводится на электрод и свариваемую деталь.

Дуга естественным плавлением обрабатывает электрод и поверхность детали. При этом электрод образует отдельными каплями материал для смешивания с расплавляемой поверхностью детали. Глубина проплавления регулируется сварщиком и зависит от того, каковыми являются:

- сила подаваемого эл тока,

- диаметр используемого электрода,

- положение (вертикальное, угловое или горизонтальное) сварки,

- скорость перемещения сварочной дуги по обрабатываемой площади предполагаемого шва,

- вид соединения (одинарный, двойной и так далее),

- форма и размеры обрабатываемой кромки детали

и другие факторы, влияющие на процесс сварки.

Отдельно можно рассмотреть процесс зажигания и поддержания дуги, установку необходимых параметров сварочного тока. Однако в большинстве случаев при сварке используется аппарат в виде инвертора, где эти функции прописываются отдельно, в прилагаемой инструкции, применительно к каждой модели и диаметру используемого электрода.

Дуговая сварка под флюсом

Наиболее часто этот способ используется в промышленных отраслях, когда есть необходимость в сварке изделий, содержащих:

- различные сплавы,

- сталь,

- цветные металлы,

поскольку этот способ:

- высокопроизводителен,

- отличается отменным качеством работ и стабильным соединением свариваемых поверхностей,

- заметно улучшает условия трудового процесса,

- значительно меньше расходует эл энергии и материалов для сварки.

Дуговая сварка под флюсом

В углекислом газе предполагается наличие смесей с инертными/активными газами, для создания максимальной эффективности горения дуги. Недостатком (и весьма существенным) данного способа специалисты считают ограниченность положений для ведения работ. Поскольку отклонение от горизонтального даже на 10 градусов приводит к стеканию флюса и металла, сварочный процесс можно осуществлять только в положении снизу.

Этот способ используется в режиме однодуговой сварки, при котором используется один электрод. При этом происходит горение сварочной дуги между подаваемой проволокой (играющей роль электрода) и деталью (свариваемой поверхностью), которая находится под слоем флюса. Постепенным плавлением флюса, в образуемом при этом газе происходит образование полости (так называемый газовый пузырь), где и обеспечивается горение дуговой сварки.

Этот вид сварки возможен, как в режиме переменного тока, так и при постоянном токе. Иногда используется двухдуговая или многодуговая сварка, при этом аппарат для подачи питания может быть один или несколько.

Способ ручной дуговой сварки TIG

Такой способ возможен при использовании неплавящегося электрода в защитном инертном и углекислом газе, образующих эффективно действующую смесь. Современный метод сварки TIG закладывается в качестве одной из функций практически во всех новинках инверторов.

Любой аппарат XXI века обладает ей, в совокупности с другими вспомогательными функциями. Расшифровывается эта аббревиатура, как Tungsten Inert Gas, а поскольку лучший неплавящийся материал – это вольфрам, то зачастую можно встретить аббревиатуру WIG. Она обозначает Wolfram Inert Gas. Есть также обозначение GTA, то есть Gas Tungsten Arc.

При этом способе происходит ручная или автоматическая подача проволоки, играющей роль электрода. В любом случае, в углекислом газе смешивается один из инертных газов, чаще всего аргон. Поэтому такую сварку называют еще аргонно-дуговой (АДС). Помимо аргона применяются также:

- всевозможные газовые смеси,

- азот,

- гелий,

а иногда используется атомно-водородная сварка, похожая на сварку TIG. С момента открытия преимуществ сварки в углекислом газе и его смесях с инертными газами этот способ стал широко использоваться в промышленных отраслях. При этом дуговая сварка плавлением обрабатываемой поверхности неплавящимся электродом может производиться во всех трех указанных выше режимах, начиная от ручного режима и заканчивая режимом автоматическим. Используемый сварочный аппарат позволяет применять все виды электродов, начиная от самого тонкого и заканчивая самыми толстыми.

Дуговая сварка в режиме MIG/MAG. Это сварка с использованием плавящегося электрода. Она также производится в углекислом газе со всевозможными инертными/активными газами:

- азотом,

- гелием,

- кислородом,

- аргоном

и другими.

При этом, соединяясь в углекислом газе, эти дополнительные компоненты образуют наиболее эффективную смесь для полноценного поддержания дуговой сварки, происходящей плавлением электрода и обрабатываемой детали. Этот современный метод также поддерживает любой аппарат из числа имеющихся на российском рынке сварочных инверторов. Использование различных смесей с углекислым газом необходимо соотносить с конкретными параметрами предполагаемого технического задания.

zavarimne.ru

Фото – зачистка

Фото – зачистка Фото – необходимые инструменты

Фото – необходимые инструменты Фото – защита

Фото – защита