Горизонтально протяжной станок – Какой протяжной станок лучше выбрать?

alexxlab | 02.04.2018 | 0 | Вопросы и ответы

7Б55 Станок протяжной горизонтальный. Паспорт, схемы, характеристики, описание

Сведения о производителе протяжного станка 7Б55

Разработчиком и изготовителем горизонтально-протяжного станка 7Б55 является Минский станкостроительный завод имени С.М.Кирова, основанный в 1881 году.

Станки, выпускаемые Минским станкостроительным заводом имени С.М.Кирова

7Б55 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Станок протяжной горизонтальный 7Б55 производился начиная с 1981 года. Станок снят с производства. В настоящее время заводом выпускаются более совершенные горизонтальные протяжные автоматы и полуавтоматы: 7А523, 7А534, 7А545, 7555.

Горизонтально-протяжной станок 7Б55 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности.

Станок отличается большой производительностью, высокой точностью обработки.

Наиболее эффективно использование станка — в массовом и крупносерийном производстве. Простота переналадки станка позволяет применять его в мелкосерийном и единичном производстве.

Основные технические характеристики горизонтального протяжного станка 7Б55

Минский станкостроительный завод имени С.М.Кирова. Начало серийного производства 1973 год.

- Номинальное тяговое усилие – 98 кН (10 000 кгс)

- Наибольшая длина рабочего хода салазок – 1600 мм

- Диаметр отверстия в планшайбе – 100 мм

- Скорость рабочего хода – 1,5÷11,5 м/мин

- Мощность электродвигателя привода главного движения – 17 кВт

- Масса станка – 6,9 т

Конструктивные особенности протяжного горизонтального станка 7Б55:

По согласованию с заказчиком станок поставляется как в универсальном исполнении, так и со специальными приспособлениями и инструментом для обработки одной или нескольких определенных деталей.

При оснащении автоматизированными приспособлениями для подачи и съема обрабатываемых деталей станок может работать в автоматическом цикле, а также встраиваться в автоматические линии.

Привод станка гидравлический, регулирование скорости рабочего и обратного ходов бесступенчатое.

Отвод и подвод протяжки к рабочему патрону, а также процесс резания механизированы.

Для удобства обслуживания в станке предусмотрены механизм регулировки длины хода рабочих салазок, централизованная принудительная смазка направляющих, сигнализация о затуплении протяжки при помощи электроконтактного манометра, фильтрация масла в гидросистеме.

Пусковая и предохранительная электроаппаратура размещена в отдельном электрошкафу, что облегчает ее обслуживание и увеличивает срок службы.

Применение бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электроаппаратуры управления и электромагнитов постоянного тока обеспечивает высокую надежность работы электрооборудования.

Повышенная жесткость и виброустойчивость конструкции станка позволяет работать во всем диапазоне рабочих скоростей и тяговых усилий, сохраняя при этом высокий класс чистоты обработанной поверхности и стойкость протяжки.

- Гидравлический привод

- Бесступенчатое регулирование скорости рабочего и обратного ходов

- Механизированный подвод и отвод протяжки на всей длине резания

- Централизованная принудительная смазка трущихся поверхностей

- Фильтрация масла в гидросистеме

- Сигнализация с помощью электроконтактного манометра о затуплении режущего инструмента

- Высокая надежность работы электрооборудования благодаря применению бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электромагнитов постоянного тока

- Возможность встраивания станка в автоматическую линию

По особому заказу за отдельную плату станок комплектуется поддерживающей призмой, позволяющей компенсировать массу обрабатываемой детали и упростить процесс ее установки относительно оси протягивания и грузоподъемником для установки и снятия тяжелых обрабатываемых деталей и протяжек.

По желанию заказчика станок может быть изготовлен в одном из двух исполнений: с приставной станиной или без нее (модель 7Б55У), а также поставляться как в универсальном исполнении, так и со специальным приспособлением и инструментом для обработки одной или нескольких определенных деталей.

Станок аттестован по первой категории качества.

Шероховатость обработанных поверхностей Rz20—Ra 0,63 мкм (V5 — V8).

Класс точности станка Н по ГОСТ 8—77.

Корректированный уровень звуковой мощности LpA не превышает 108 дБА.

Проектная организация — Минское специальное конструкторское бюро протяжных станков.

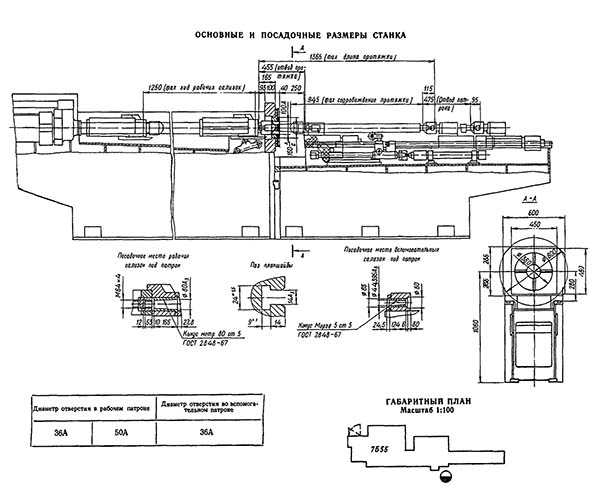

7Б55 Габарит рабочего пространства протяжного станка

Габарит рабочего пространства протяжного станка 7Б55

Габарит рабочего пространства протяжного станка 7Б55. Смотреть в увеличенном масштабе

7Б55 Фото протяжного горизонтального станка

Фото протяжного станка 7Б55

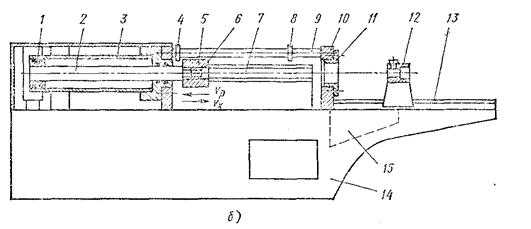

7Б55 Расположение составных частей протяжного горизонтального станка

Расположение составных частей протяжного станка 7Б55

7Б55 основные узлы протяжного станка

- основной (рабочий) гидроцилиндр

- электрошкаф

- электродвигатель главного гидропривода

- гидробак

- электродвигатель вспомогательного гидропривода

- основная станина

- пульт управления

- опорная плита

- планшайба

- поддерживающий ролик

- вспомогательный патрон

- вспомогательные салазки

- вспомогательная (приставная) станина

- вспомогательный гидроцилиндр

- рабочий патрон

- рабочие салазки

- ползун-шток

- механизм регулирования хода ползуна

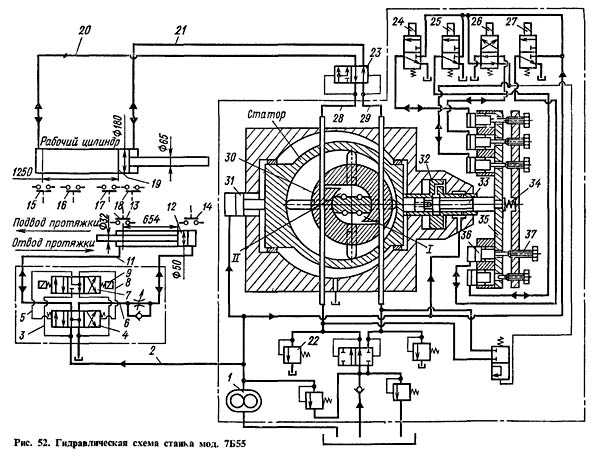

7Б55 Гидравлическая схема протяжного горизонтального станка

Гидравлическая схема протяжного горизонтального станка 7Б55

Гидравлическая схема протяжного горизонтального станка 7Б55. Смотреть в увеличенном масштабе

Принципиальная гидравлическая схема горизонтально-протяжного станка 7Б55

Поршневой насос высокого давления 30 типа НП4М на рисунке показан условно. Трубопровод 28 связан со всасывающей полостью насоса, а трубопровод 29 — с нагнетательной. Насос обеспечивает работу станка, осуществляя рабочий и обратный ходы рабочих салазок при помощи гидроцилиндра 19. Вспомогательный гидропривод состоит из шестеренного насоса 1, встроенного в корпус поршневого насоса, и из вспомогательного гидроцилиндра 12 для подвода и отвода протяжки.

Масло от насоса 1 подается в подпорный цилиндр 31, к центральному золотнику 33 и к механизму управления, в котором расположены четыре золотника-пилота, управляющие соленоидами 24—27. Центральный золотник 33 вместе с закрепленным на его конце диском 35 под действием пружины 34 отжимается влево. В диске имеется пять отверстий для прохода винтов 37, которые регулируют подачу насоса 30 (смещение статора). При давлении под поршнем 36 он упрется штоком в регулировочный винт 37 и ограничит продвижение диска 35 с центральным золотником 33, который соединен с поршнем 32 цилиндра.

Рассмотрим работу гидросистемы для полного цикла. В исходной позиции рабочие салазки находятся в крайнем правом положении, протяжка — в отведенном положении Нажатием кнопки «Пуск» на пульте управления включаются насосы. При этом все четыре электромагнита 24 — 27 выключены, а поршневой насос 30 не подает масло, так как ротор и статор концентричны.

Подвод протяжки осуществляется нажатием кнопки управления на пульте. При этом включается электромагнит 9, вспомогательный золотник 7 передвигается влево и соединяет трубопроводы 3 и 8. Масло от шестеренного насоса 1 по трубопроводу 2 через расточку в корпусе золотника, трубопроводы 3 и 8 поступает под правый торец основного золотника 4 и перемещает его в крайнее левое положение, соединяя трубопроводы 2 и б. Масло поступает в бесштоковую полость вспомогательного цилиндра и перемещает протяжку. В конце подвода протяжки срабатывает путевой выключатель 13, который выключает электромагнит 9 и включает электромагнит 27. В результате этого масло идет под поршень 36 и смещает влево статор насоса в положение, отрегулированное винтом 37 (как показано на схеме). Одновременно с этим левый конец протяжки своим хвостовиком попадает в автоматический патрон, установленный на правом конце штока поршня рабочего цилиндра 19.

Медленный рабочий ход. В результате указанного выше перемещения полость 1 становится нагнетательной, полость 11 — всасывающей. Масло по трубопроводу 29 поступает под правый торец дифференциального золотника 25 и смещает его влево до упора. Трубопровод 29 сообщается с трубопроводом 21, масло поступает в штоковую полость рабочего цилиндра 19 и смещает его влево до упора. Масло, вытесняемое из бесштоковой полости, по трубопроводам 20 и 28 поступает во всасывающую полость насоса 50. Излишки масла, обусловленные разностью объемов штоковой и бесштоковой полостей, сливаются через золотник 22, который поддерживает постоянный подпор в полости рабочего цилиндра.

Быстрый рабочий ход осуществляется при нажатии кулачка на путевой выключатель 17. При этом включается электромагнит 25, происходит дальнейшее смещение статора насоса 32 влево, увеличиваются его подача и скорости перемещения рабочих салазок. В конце рабочего хода, при входе первых калибрующих зубьев протяжки в заготовку кулачок нажимает на путевой выключатель 16, который выключает электромагнит 25. Начинается замедленный рабочий ход в результате снижения подачи насоса, так как эксцентриситет блока насоса уменьшается. В конце рабочего хода срабатывает путевой выключатель 15 и выключает электромагнит 27 — происходит остановка.

Обратный ход осуществляется при включении электромагнита 26. Блок поршневого насоса смещается влево, трасса 28 становится нагнетательной, а трасса 29 — всасывающей. Масло по трубопроводу 28 поступает под левый торец дифференциального золотника 23 и перемещает его в крайнее правое положение. Трубопровод 28 соединяется с трубопроводами 20 — 21, и обе полости рабочего цилиндра 19 сообщаются таким образом с линией нагнетания насоса. Ввиду разности площадей, находящихся под давлением, поршень перемещается вправо. При дальнейшем перемещении рабочих салазок кулачок нажимает на путевой выключатель 17, который включает электромагнит 24. При этом начинается замедленный ход вследствие уменьшения подачи насоса. В конце обратного хода срабатывает путевой выключатель 18, выключающий электромагниты 26 и 24. Происходит остановка салазок, автоматическое освобождение левого конца протяжки и зажим правого ее конца в патроне 4 (см. рис. 51), находящегося у корпуса 5.

Отвод протяжки осуществляется в конце замедленного обратного хода. Нажатием кулачка на путевой выключатель 18 (рис. 52) включается электромагнит 10. Золотник, управляемый этим магнитом, занимает 82 правое положение и соединяет трубопроводы 3 и 5. Масло от насоса 1 по трубопроводу 2 через расточку в корпусе золотника, трубопроводы 3 и 5, поступает под левый торец золотника 4 и перемещает его в крайнее правое положение, соединяя трубопроводы 2 и 11. По этим трубопроводам масло поступает в штоковую полость вспомогательного цилиндра 12 и перемещает протяжку. В конце отвода протяжки срабатывает путевой выключатель 14, который выключает электромагнит 10. Происходит остановка салазок вспомогательного патрона. После установки очередной детали для обработки цикл повторяется.

Простой цикл отличается от описанного тем, что при нем в работе не участвуют механизм подвода и отвода протяжки.

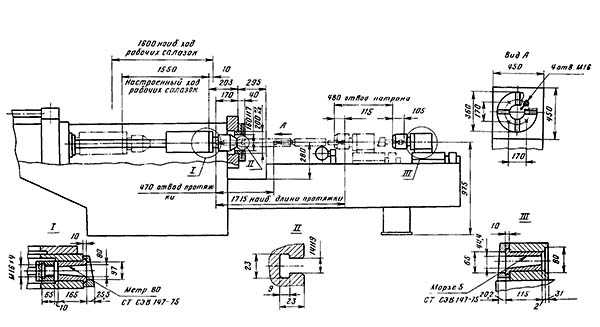

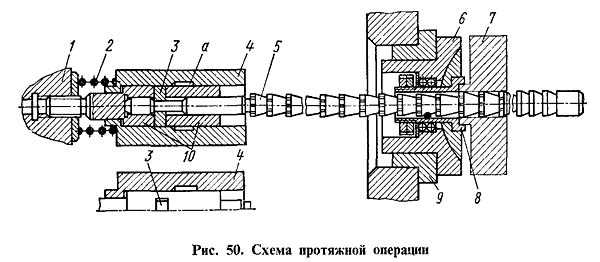

7Б55 Схема протяжной операции

Схема протяжной операции горизонтального станка 7Б55

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой – производительностью 25 л/мин – подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

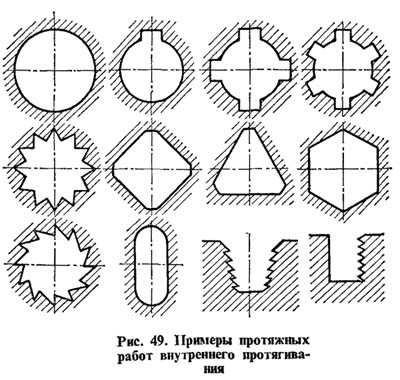

7Б55 Пример протяжных работ внутреннего протягивания

Пример протяжных работ внутреннего протягивания 7Б55

Протяжной инструмент

Современный горизонтально-протяжной станок

Технические характеристики протяжного станка 7Б55

| Наименование параметра | 7Б55 | 7Б56 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка | Н | Н |

| Номинальное тяговое усилие, кН(тс) | 100(10) | 200(20) |

| Наибольшая длина хода рабочих салазок, мм | 1250 | 1600 |

| Наибольшая настроенная длина хода рабочих салазок, мм | 1200 | 1715 |

| Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм | 250 | |

| Максимальный наружный диаметр обрабатываемой детали, мм | 600 | 600 |

| Размеры рабочей поверхности передней опорной плиты станка, мм | 450 х 450 | |

| Диаметр отверстия под планшайбу в опорной плите, мм | 160 | 200Н7 |

| Диаметр отверстия в планшайбе, мм | 125 | 130H7 |

| Диаметр планшайбы, мм | 280 | |

| Скорость рабочего хода, м/мин | 1,5..11,5 | 1,5..11,5 |

| Регулирование скорости рабочего хода | бесступенчатое | бесступенчатое |

| Рекомендуемая скорость обратного хода, м/мин | 20..25 | 20..25 |

| Рекомендуемая скорость подвода и отвода протяжки, м/мин | 15 | 15 |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | ||

| Электродвигатель привода главного движения, кВт | 18,5 | |

| Электродвигатель привода гидронасоса гидростанции, кВт | ||

| Электродвигатель насоса охлаждения, кВт | ||

| Суммарная мощность электродвигателей установленных на станке, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 6340 x 2090 x 1910 | |

| Масса станка, кг | 5200 |

Связанные ссылки

Каталог справочник отрезных металлорежущих станков

Паспорта к отрезным станкам и оборудованию

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

7534 Станок протяжной горизонтальный. Паспорт, схемы, характеристики, описание

Сведения о производителе протяжного станка 7534

Разработчиком и изготовителем горизонтально-протяжного станка 7534 является Минский станкостроительный завод имени С.М.Кирова, основанный в 1881 году.

Станки, выпускаемые Минским станкостроительным заводом имени С.М.Кирова

7534 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Станок протяжной горизонтальный для внутреннего протягивания 7534 предназначен для обработки протягиванием сквозных отверстий (предварительно обработанных и необработанных) различной конфигурации: -круглых, шлицевых, прямоугольных, со шпоночными пазами и пр. Используется в массовом, крупносерийном, мелкосерийном и единичном производстве.

Основные технические характеристики горизонтального протяжного станка 7534

- Номинальное тяговое усилие – 250 кН (25 тс)

- Наибольшая длина рабочего хода салазок – 1600 мм

- Диаметр отверстия в планшайбе – 160 мм

- Скорость рабочего хода – 1 ÷ 13 м/мин

- Мощность электродвигателя привода главного движения – 37 кВт

- Масса станка – 6,2 т

Конструктивные особенности горизонтального протяжного станка 7534:

При оснащении полуавтомата специальными приспособлениями на нем можно производить обработку протягиванием также и наружных поверхностей различной формы. При оснащении автоматизированным загрузочно-разгрузочньм устройством полуавтомат может работать в автоматическом режиме, а также встраиваться в автоматические линии.

Полуавтомат модели 7534 выпускается взамен станка модели 7Б56 и входит в состав новой унифицированной гаммы протяжных станков.

Более высокая производительность обусловлена повышением коэффициента технического использования станка, повышением уровня механизации и автоматизации, увеличением тягового усилия (250 кН против 200 кН у модели 7Б56).

Повышенную надежность полуавтомата обеспечивают:

- новая конструкция гидропривода главного движения на базе аксиально-поршневых насосов;

- новая более совершенная система смазки, обеспечивающая строго дозированную подачу смазывающей жидкости в каждую точку с контролем подачи и сигнализацией в случае несрабатывания;

- введение двойной фильтрации рабочей жидкости с использованием фильтра тонкой очистки с электровизуальной сигнализацией и высокой степенью очистки;

- применение беструбного метода монтажа притычной и модульной гидроаппаратуры с использованием унифицированных плит;

- система охлаждения масла гидропривода с помощью воздушного теплообменника;

- применение новой силовой электрической аппаратуры;

- укладка электроприводов в металлические короба.

Удобство обслуживания полуавтомата улучшено за счет:

- усовершенствования механизма регулировки длины хода рабочих салазок;

- введения в конструкцию полуавтомата электросекундомера для измерения скорости перемещения рабочих салазок;

- оснащения полуавтомата счетчиком циклов для счета количества обработанных деталей и определения необходимости переточки протяжек;

- соединения электрошкафа со станком и гидробаком, а также со средствами автоматизации посредством штепсельных разъемов.

По требованию заказчика за отдельную плату с полуавтоматом поставляются:

- механизм поддержки детали для компенсации массы обрабатываемой детали и упрощения ее установки относительно оси протягивания;

- технологическое приспособление для шпоночных пазов;

- грузоподъемник для установки и снятия тяжелых заготовок и протяжек;

- приспособление для очистки протяжки от стружки.

По заказу полуавтомат модели 7534 может поставляться с наладкой для обработки одной или нескольких определенных деталей, а также без приставной станины (модификация 7534—002).

Шероховатость обработанных поверхностей Rz20—Ra 0,63 мкм.

Класс точности станка Н по ГОСТ 8—77.

Корректированный уровень звуковой мощности LpA не превышает 108 дБА.

Проектная организация — Минское специальное конструкторское бюро протяжных станков.

7534 Габарит рабочего пространства протяжного станка

Габарит рабочего пространства горизонтального протяжного станка 7534

Габарит рабочего пространства протяжного станка 7А534. Смотреть в увеличенном масштабе

7534 Фото горизонтального протяжного станка

Фото горизонтального протяжного станка 7534

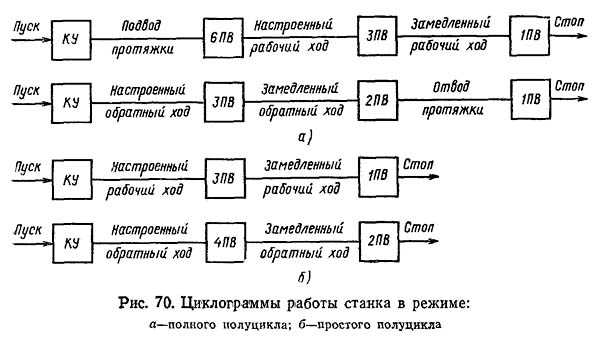

Циклограмма работы протяжного станка 7534 в режиме полного и простого полуцикла

Циклограмма работы протяжного станка 7534

В режиме полного полуцикла (см. рис. 70,а) последовательность работы станка будет следующей. В исходном состоянии рабочие и вспомогательные салазки будут находиться в крайнем правом положении. Исходное положение поршня рабочего гидроцилиндра на рис. 69 показано тонкими линиями. Переключатель режима работы станка на пульте управления 4 (см. рис. 67) установлен в положение «Полный полуцикл».

После нажатия кнопки управления (КУ) «Пуск цикла» реверсивный золотник направляет масло от лопастного насоса 10 (см. рис. 69) в бесштоковую полость вспомогательного цилиндра 8. Поршень вспомогательного цилиндра перемещается влево, осуществляется подвод протяжки, в конце которого срабатывает конечный выключатель 6ПВ. Этот выключатель дает команду на включение гидрораспределителя, направляющего масло от радиально-поршневого насоса в штоковую полость рабочего цилиндра. Начинается рабочий ход. Одновременно реверсивным гидрораспределителем отключается подача масла во вспомогательный цилиндр.

Конечный выключатель ЗПВ настраивается так, чтобы срабатывание его происходило в момент входа калибрующих зубьев протяжки в обрабатываемую деталь. При этом в системе управления радиально-поршневым насосом включается гидрораспределитель, уменьшающий производительность насоса, что приводит к снижению скорости резания. Конечный выключатель 1ПВ, срабатывающий в конце рабочего хода, дает команду на прекращение подачи масла в штоковую полость рабочего цилиндра, станок останавливается.

Для начала обратного движения необходимо снова нажать кнопку «Пуск цикла». При этом включается гидрораспределитель, направляющий масло от радиально-поршневого насоса в бесштоковую полость рабочего цилиндра. При обратном ходе масла из штоковой полости через обратный клапан 12 (см. рис. 69) будет вытесняться в бесштоковую полость. Срабатывание конечного выключателя 4ПВ дает команду на включение золотника, уменьшающего производительность радиально-поршневого насоса, что приводит к снижению скорости обратного хода. Конечный выключатель 2ПВ, который срабатывает в конце обратного хода, дает команду на прекращение подачи масла в рабочий цилиндр, и одновременно дается команда на подачу масла в штоковую полость вспомогательного цилиндра. Начинается отвод протяжки. Конечный выключатель 5ПВ срабатывает в конце отвода протяжки и дает команду на прекращение подачи масла во вспомогательный цилиндр. Станок останавливается.

Режим простого полуцикла отличается тем, что в работе не участвует механизм подвода и отвода протяжки. В наладочном режиме гидросистема станка позволяет независимо управлять движениями рабочих и вспомогательных салазок.

Скорости рабочего и обратного ходов рабочих салазок настраивают с помощью четырех винтов механизма управления насосом. Настройка скоростей должна производиться только на наладочном режиме. Двумя винтами настраивается скорость рабочего хода и скорость рабочего замедленного хода. Другими двумя винтами настраивается скорость обратного хода и обратного замедленного хода. Величина скорости рабочего хода определяется оптимальной стойкостью инструмента применительно к конкретным условиям обработки. При этом необходимо учитывать, что величина скорости рабочего хода ограничивается не только заданной стойкостью, но и силами резания при протягивании конкретной детали. О силах резания в процессе протягивания можно судить по показаниям манометра. В паспорте станка приведены графики режимов работы станка в зависимости от величины силы резания при протягивании. Поскольку вся ранее выпущенная документация основана на старой системе единиц, в Приложениях 2 и 3 приведены соотношения этих единиц с обязательными в настоящее время единицами системы СИ. Например, для станка мод. 7534 номинальная сила тяги 200 кН будет соответствовать показанию манометра примерно 8,2 МПа. Наибольшая скорость резания допускается при силе резания до 100 кН. При силе резания 200 кН допустимая скорость резания будет составлять только 8,5 м/мин.

Следует иметь ввиду, что скорость рабочего хода обычно регулируется на наладочном режиме без нагрузки. При протягивании деталей, когда гидросистема работает под нагрузкой, наблюдается «посадка», т. е. уменьшение скорости по сравнению с отрегулированной скоростью. Величина посадки зависит от давления в системе на рабочем ходе. При давлении 10 МПа под нагрузкой посадка составляет 1,2 м/мин. Для меньших рабочих давлений величину посадки нужно пропорционально уменьшить.

Скорость обратного хода и замедленная скорость обратного хода настраиваются заводом-изготовителем. В процессе эксплуатации эти скорости изменять не рекомендуется.

Схема протяжной операции горизонтального станка 7534

Схема протяжной операции горизонтального станка 7534

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой – производительностью 25 л/мин – подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

7534 Пример протяжных работ внутреннего протягивания

Пример протяжных работ внутреннего протягивания 7534

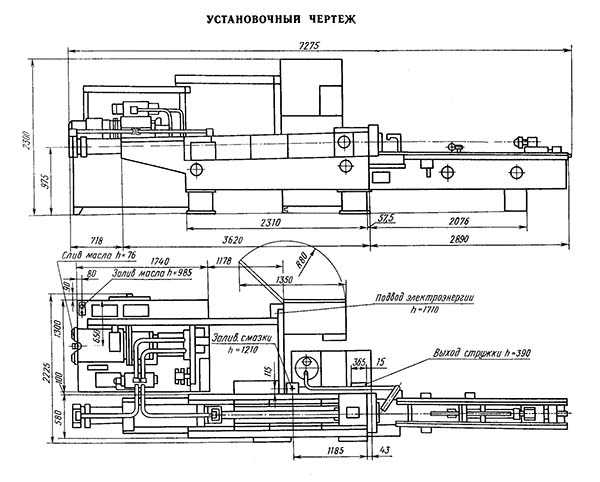

Установочный чертеж протяжного станка 7534

Установочный чертеж протяжного станка 7534

Протяжной инструмент

Современный горизонтально-протяжной станок

Технические характеристики протяжного станка 7534

| Наименование параметра | 7Б55 | 7Б56 | 7534 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Номинальное тяговое усилие, кН(тс) | 100(10) | 200(20) | 250(25) |

| Наибольшая длина хода рабочих салазок, мм | 1250 | 1600 | 1600 |

| Наибольшая настроенная длина хода рабочих салазок, мм | 1200 | 1715 | 1550 |

| Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм | 250 | 280 | 280 |

| Максимальный наружный диаметр обрабатываемой детали, мм | 600 | 600 | 600 |

| Длина протяжки, мм | 400..1715 | ||

| Размеры рабочей поверхности передней опорной плиты станка, мм | 450 х 450 | 450 х 450 | 450 х 450 |

| Диаметр отверстия под планшайбу в опорной плите, мм | 160 | 200Н7 | 200Н7 |

| Диаметр отверстия в планшайбе, мм | 125 | 130H7 | 160H7 |

| Диаметр планшайбы, мм | 280 | 360 | |

| Скорость рабочего хода, м/мин | 1,5..11,5 | 1,5..11,5 | 1..13 |

| Регулирование скорости рабочего хода | бесступенчатое | бесступенчатое | бесступенчатое |

| Рекомендуемая скорость обратного хода, м/мин | 20..25 | 20..25 | 20 |

| Рекомендуемая скорость подвода протяжки, м/мин | 15 | 15 | 11,2 |

| Рекомендуемая скорость отвода протяжки, м/мин | 15 | 15 | 18,8 |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 3 | ||

| Электродвигатель привода главного движения (гидронасоса главного привода), кВт | 18,5 | 37 | |

| Электродвигатель привода насоса охлаждения, кВт | 0,15 | ||

| Электродвигатель насоса теплообменника, кВт | 0,12 | ||

| Суммарная мощность электродвигателей установленных на станке, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 6340 x 2090 x 1910 | 7205 х 2200 х 1810 | |

| Масса станка, кг | 5200 | 6250 |

Связанные ссылки

Каталог справочник отрезных металлорежущих станков

Паспорта к отрезным станкам и оборудованию

stanki-katalog.ru

Broaching machines – grease monkey

Broaching machines are designed for precision machining of internal and external surfaces of different profiles. Some contours of surfaces, processed on broaching machines, shown in Figure. 14.6. Broaching machines share the following features:

- on purpose – for internal and external broaching;

- according to the degree of universality – to a general-purpose and special machines;

- the direction and the nature of the labor movement – on the horizontal, вертикальные, continuous conveyor with a rectilinear movement, roundabouts or pulling the blank, with a combination of different concurrent motion-niyzagotovki and drawing;

- by the number of carriages or position – the one, two or more carriages; single station (normal) and multi (with turntables).

The most common horizontal broaching machines for internal broaching, vertical broaching for external and internal broaching and broaching horizontal continuous broaching.

The main movement in broaching machines – tool movement (broaching). The feed mechanism is absent in broaching machines, because the supply is provided by lifting pulling teeth. The main parameters, characterizing broaching machines, They are the greatest force pulling; it can reach 290-390 kN at the middle of machines and 1170 kN for large machines; the maximum length of broaching stroke; for medium-sized machines, it ranges from 350- 2300 mm.

Broaching machines usually work on semi-automatic cycle; they have, как правило, hydraulic drive; but let high-speed broaching machines, who used electromechanical drive DC motor.

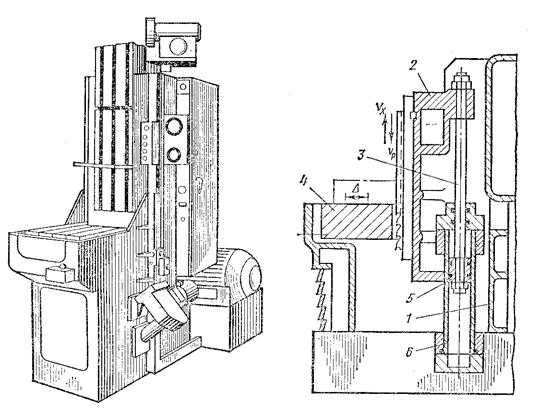

Horizontal broaching machine 7B55 (rice. 14.7) for broaching the inner surfaces of various geometric shapes and sizes of ferrous and non-ferrous metals and alloys.

Техническая характеристика станка

- Nomynalnaya power protyahyvanyya, kN: 98

- Maximum length of the stroke slide, mm: 1600

- The diameter of the holes in the faceplate, mm: 100

- The rate of stroke, м/мин: 1,5-11,5

- Reverse Speed, м/мин: 20-25

- Power of hydraulic pump motor drive, кВт 17 Weight, кг: 6900

The hollow portion of the frame welded 1 box-shaped basic units mounted hydraulic drive, It is essential for this kind of machine. Located jack Left 2. The piston rod is connected with the working slide, которые, moving in the guides along the axis of the machine, provide additional support. At the end of the rod is pushed over the sleeve with a cartridge to secure the left end of the broach 5; the right end of it trapped in the auxiliary chuck 4. The device for the workpiece and the workpiece itself rest on the stationary housing 5 staninы. The right side of the frame ladders, used for installation of automatic feeding devices and discharge broaching. The necessary movement by auxiliary power cylinder, mounted on the right side of the machine. This happens as follows:. When working stroke slide left auxiliary chuck 4 accompany broach until, yet not affect the fixed stop. The connection between the cartridge and broaching interrupted a spring-loaded cam. Thereafter the stroke, implemented power cylinder 2. When the return stroke back shank broach again enters the auxiliary cartridge and pushes it to the right to its original position.

The machine works as semi-automatic, but its automated equipment with devices for removal and workpiece parts can be operated in an automatic cycle, and can be incorporated into automated production lines. The machine used in the large-scale mass production, and, and in view of a simple changeover it can be used in single and small batch production.

The movement of pulling the machine by means of hydraulic drive, having two pumps. One feed 200 l / min is used for supplying oil to the main (working) Gidrocilindr; another feed 25 l / min pumps oil to the auxiliary cylinder. Hydraulic enables three cycles work: full, simple adjustment. A full cycle is used long broach (1200-1300 mm) with the rear shank. Broaches Shank set the auxiliary chuck, receives the movement from the auxiliary cylinder rod. broach, supporting rollers, the cartridge is moved to the working. Cartridge captures the front shank broach, moves it together with an auxiliary cartridge before its disclosure by the copier, performs work and reverse moves, after which the auxiliary chuck grasps the rear shank broach, and assigns it to its original position.

By simply pulling the short cycle used. In this case, the broach fastened manually in the cartridge, skid-mounted, receiving the horizontal movement of the main cylinder on the guide frame. Auxiliary slide movement occurs during this cycle,.

Commissioning mode is used during commissioning of the machine. This mode includes the necessary preparation for the drawing of the tool process.

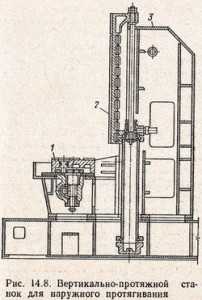

Broaching machines for outdoor drawing and continuous. Broaching machines for external broaching (rice. 14.8) There are vertical and horizontal one, two or more sliders, bearing broaching. Machine tools for external broaching unlike vertical broaching machines for internal broaching have a different design of the carriage and the table and do not have an auxiliary carriage. The blank is clamped in a fixture, established on the table 1. Broach secured by tooling plate on the carriage 2, moving along a vertical guide frame 3. broaching movement is done hydraulically.

The scheme of the chain broaching machines for continuous external broaching is shown in Figure. 14.9, а. The machine used in serial and mass production. Workpiece mounted in a specially adapted, Located on an endless chain. Passing between the guide plate and broaching, They are processed and after processing automatically released from jigs.

Machine, shown in Figure. 14.9, б, It serves to pull continuous surfaces, representing a portion of the surface of a circular cylinder. Drawings may be located either in the central part, or circumferentially turntable.

Methods of fixing broaches. To fix the machine broaches special liners provided. The design of the liner depends on the type broaches and cartridge design, in which it is set. Shanks, shown in Figure. 14.10, a-d, called cylindrical (they are used for broaches, processed centers), and Figure. 14.10, e – k – prizmaticheskimi (flat).

Cartridge, shown in Figure. 14.11, It serves to secure keyway broaches large. It consists of a body 1, inside of which the axis of swing cams 2, held the top bars 3. Pushers under the action of the springs reduce the jaws together, last call at recess and capture stem pulling her.

Cartridge for broaches (rice. 14.12), dockable wedge (см. Fig shank. 14.10, а, it is), It is a case 1, which is inserted in replaceable sleeve 3. Broach shank inserted manually into the bush hole and fasten the wedge 2. The shape and dimensions of the sleeve openings depend on the shape and dimensions of the shank broach.

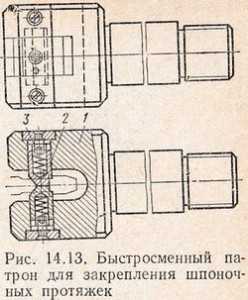

Cartridge, shown in Figure. 14.13, used for internal broaches such as keyways (см. Fig shank. 14.10, is). It is a body 1, the windows of which are cams 2, is urged to one another by a spring 3. After installing the blank shank broach inserted into the guide slot device (adapter). In moving broaches due bevels its front cams are pressed, and the worker can freely move in its inside cavity of the cartridge. As soon as the front benches of the castle will be held outside of the cams, latter by springs into the recesses of the liner will, and broaching zazhmet. This will move the broach when the carriage stroke broaching machine. After the stroke broach free, move up and removed from contact with the cam front lock parts broaching. When pulling the keyway in several passes one proheavy not require vertical movement of the slide carriage broaching machine.

The cartridge of this design can be used to secure the broaches with different sizes of the castle. This is very important in the conditions of small-scale production, when broaching machines broaching operation is performed several different pieces broach.

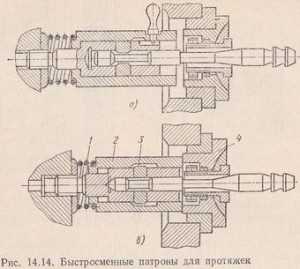

На рис. 14.14, and shows a quick-change chuck, hand-operated, and Figure. 14.14, b – automatic. In automatic chuck shank broach captured cams 3, which converge under the action of the sleeve 2 and held by a spring 1. At the end of the machine carriage retraction sleeve 2 It rests on the end face of the support device 4 (or other fixed stop) and shifts, whereby the jaws are moved apart. Similarly, work and chuck, controlled grip.

Universal holder for securing the broaches (rice. 14.15) It has a lever-cam clip to fasten broaches diameter 16-32 mm on vertical broaching machines. housing shank 2 keyed and nuts 1 mounted in the slide 3 machine. The grooves 7 housing on axles 9 hinged jaws 8, connected by hinge rods 6 with brackets 5. In the uppermost position of the cone table 13, overcoming the force of the spring 4, presses the sleeve 10, and thrust 6 breeds cams. When the slide downward movement (rice. 14.15, б) пружина 4 (см. rice. 14.15, а) and decompressed, acting on the sleeve 10 and thrust 6, clamps the shank cams 8. To center the broach in the chuck jaws are interchangeable 11, securing the screw 12.

tehnar.net.ua

7Б56 Станок протяжной горизонтальный. Паспорт, схемы, характеристики, описание

Сведения о производителе протяжного станка 7Б56

Разработчиком и изготовителем горизонтально-протяжного станка 7Б56 является Минский станкостроительный завод имени С.М.Кирова, основанный в 1881 году.

Станки, выпускаемые Минским станкостроительным заводом имени С.М.Кирова

7Б56 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Станок протяжной горизонтальный 7Б56 производился начиная с 1981 года. Станок снят с производства. В настоящее время заводом выпускаются более совершенные горизонтальные протяжные автоматы и полуавтоматы: 7А523, 7А534, 7А545, 7555.

Горизонтально-протяжной станок 7Б56 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности.

Станок отличается большой производительностью, высокой точностью обработки.

Наиболее эффективно использование станка — в массовом и крупносерийном производстве. Простота переналадки станка позволяет применять его в мелкосерийном и единичном производстве.

По согласованию с заказчиком станок поставляется как в универсальном исполнении, так и со специальными приспособлениями и инструментом для обработки одной или нескольких определенных деталей.

Основные технические характеристики горизонтального протяжного станка 7Б56

- Номинальное тяговое усилие – 200 кН (20 тс)

- Наибольшая длина рабочего хода салазок – 1600 мм

- Диаметр отверстия в планшайбе – 130 мм

- Скорость рабочего хода – 1,5 ÷ 11,5 м/мин

- Мощность электродвигателя привода главного движения – 30 кВт

- Масса станка – 5,2 т

Конструктивные особенности:

- Гидравлический привод

- Бесступенчатое регулирование скорости рабочего и обратного ходов

- Механизированный подвод и отвод протяжки на всей длине резания

- Повышенная жесткость и виброустойчивость, позволяющие работать во всем диапазоне рабочих скоростей и тяговых усилий, сохраняя при этом хорошую чистоту обработанной поверхности и высокую стойкость режущего инструмента

- Централизованная принудительная смазка трущихся поверхностей

- Фильтрация масла в гидросистеме

- Сигнализация с помощью электроконтактного манометра о затуплении режущего инструмента

- Размещение пусковой и предохранительной электроаппаратуры на поворотной панели в отдельно стоящем электрошкафу облегчает ее обслуживание и увеличивает срок службы

- Высокая надежность работы электрооборудования благодаря применению бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электромагнитов постоянного тока

- Возможность встраивания станка в автоматическую линию

Станок аттестован по первой категории качества.

Шероховатость обработанных поверхностей Rz20—Ra 0,63 мкм.

Класс точности станка Н по ГОСТ 8—77.

Корректированный уровень звуковой мощности LpA не превышает 108 дБА.

Проектная организация — Минское специальное конструкторское бюро протяжных станков.

7Б56 Габарит рабочего пространства протяжного станка

Габарит рабочего пространства горизонтального протяжного станка 7Б56

7Б56 Фото горизонтального протяжного станка

Фото горизонтального протяжного станка 7Б56

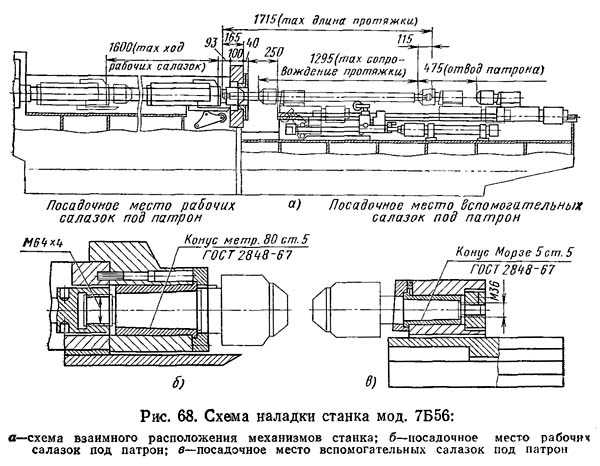

7Б56 Расположение составных частей протяжного станка

Фото горизонтального протяжного станка 7Б56

7Б56 основные узлы протяжного станка

- электрооборудование

- рабочий цилиндр

- рабочие салазки

- пульт управления

- устройство охлаждения

- поддерживающий ролик

- вспомогательный патрон

- вспомогательные салазки

- приставная станина

- механизм фиксации и расфиксации

- вспомогательный цилиндр

- рабочий патрон

- рабочие салазки

- механизм регулирования хода станка

- бак для охлаждающей жидкости

- насосная установка

Основная станина служит для размещения главных частей станка: рабочего цилиндра и рабочих салазок, соосность которых обеспечивается постельными планками, приваренными внутри станины на всей ее длине. В передней части станину замыкает массивная опорная плита, в которой выполнено точное отверстие, строго соосное с рабочим цилиндром станка. Это отверстие используется для установки опорной планшайбы станка. Около опорной плиты предусмотрен склиз, по которому стружка с охлаждающей жидкостью попадает в приемный ящик, расположенный рядом с баком для охлаждающей жидкости. В передней части основной станины, внизу имеется механизм поддерживающего ролика. Его назначение — поддерживать протяжку, когда ее задний хвостовик выходит из вспомогательного патрона. Поддержка осуществляется вплоть до конца обратного хода рабочих салазок, когда задний хвостовик протяжки снова входит во вспомогательный патрон. В механизме предусмотрено регулирование с помощью пружинного устройства для работы с протяжками разного диаметра.

Рабочие салазки связывают шток рабочего цилиндра с рабочим патроном. Для установки рабочего патрона в них предусмотрена переходная втулка с конусным посадочным отверстием. Конструкция рабочих салазок позволяет передавать нагрузку непосредственно со штока гидроцилиндра на рабочий патрон с помощью специальной муфты и стяжки (рис. 68). Рабочие салазки, выпускаемых, горизонтально-протяжных станков перемещаются по одной плоской и по одной V-образной направляющим станины, что повышает геометрическую точность станка. В салазках предусмотрены привернутые направляющие планки, позволяющие производить компенсацию износа в направляющих. В нижней части салазок имеется копир для опускания поддерживающего ролика в основной станине, когда рабочие салазки подходят к опорной плите.

Механизм регулирования хода станка смонтирован в верхней части основной станины. Он выполнен в виде двух валиков, угловой поворот которых включает и выключает конечные выключатели, управляющие работой гидросистемы станка. Эти выключатели находятся снаружи основной станины в специальном корпусе. Настройкой положения закрепляемых на валиках кулачков обеспечиваются требуемые величины рабочего и замедленного ходов, а также величину замедленного хода и крайнее положение рабочих салазок в конце обратного хода. Поворот кулачков происходит под воздействием копира, укрепленного на рабочих салазках.

Приставная станина предназначена для монтажа механизмов, обеспечивающих подвод и отвод протяжки. Движения подвода и отвода сообщаются одновременно поддерживающему ролику 6 (см. рис. 67) и вспомогательным салазкам 8 от вспомогательного цилиндра 11. В конце подвода протяжки, когда поддерживающий ролик опускается в проем приставной станины, механизм 10 фиксации и расфиксации обеспечивает расцепление вспомогательных салазок от механизма подвода и отвода. Это позволяет вспомогательным салазкам сопровождать протяжку до конца резания, что становится возможным благодаря тому, что поддерживающий ролик 6 утоплен. В конце обратного хода вспомогательные салазки с помощью механизма фиксации и расфиксации вновь жестко соединяются с механизмом подвода и отвода. После этого начинается отвод протяжки, в начале которого поддерживающий ролик поднимается и становится опорой протяжки. Ее задний хвостовик закреплен во вспомогательном патроне.

При протягивании с сопровождением протяжки станок мод. 7Б56 работает в режиме полного полуцикла. Взаимодействие рассмотренных механизмов станка при этом отражено в табл. 21. При работе в режиме простого полуцикла исключаются из работы механизмы, расположенные в приставной станине. Последовательность действий при этом сохраняется полностью. Режим простого полуцикла применяется обычно при работе мелкими протяжками, например, шпоночными.

Наладочные размеры, определяющие возможности станка с точки зрения длины протяжки и длины, на которой обеспечивается сопровождение инструмента приведены на рис. 68.

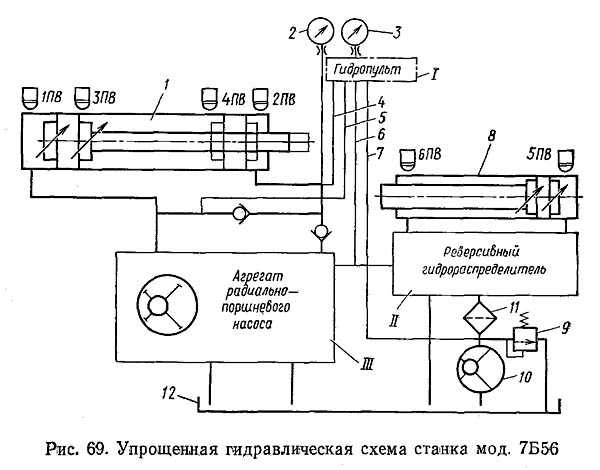

7Б56 Гидравлическая схема протяжного горизонтального станка

Гидравлическая схема протяжного горизонтального станка 7Б56

Гидравлическая схема станка (рис. 69). Две наклонные стрелки на условном обозначении рабочего 1 и вспомогательного 8 цилиндров означают, что они имеют регулируемое торможение (замедление) в конце хода при движении в обоих направлениях. Все гидравлические агрегаты станка смонтированы на баке 12 емкостью 1250 л. Толстыми линиями на рис. 69 показаны линии связей всасывания, напора и слива. Линии связи управления показаны тонкими линиями. Линии связи управления 4—7 позволяют контролировать давление в узловых точках гидравлической схемы. Давление контролируется с помощью манометра 3, к которому через гидропульт I последовательно подключается любая из перечисленных линий связи управления. Линия 4 позволяет контролировать давление в штоковой полости рабочего цилиндра при рабочем ходе; линия 5 — в бесштоковой полости рабочего цилиндра при обратном ходе; линия 6 — в линиях управления работой гидроагрегатов; линия 7 — в линии напора вспомогательного цилиндра. Кроме манометра 5 в гидравлической схеме станка предусмотрен управляющий электроконтактный манометр 2: Этот манометр» настраивают на давление, увеличенное примерно на 30% по сравнению с давлением в начале работы новым или заточенным инструментом. При затуплении протяжки максимальное давление в штоковой полости будет возрастать. Когда прирост давления достигнет 30%, что соответствует предельно-допустимой величине затупления, электроконтактный манометр включает сигнальную лампочку на пульте управления 4 (см. рис. 67) станка. Это сигнал к переточке или смене протяжки, чтобы исключить поломку инструмента и предупредить появление брака.

Вспомогательный цилиндр получает привод от лопастного насоса 10 (см. рис. 69), который под давлением подает масло через фильтр 11 к реверсивному гидрораспределителю управления. Предохранительный клапан 9 позволяет поддерживать давление на заданном уровне.

Агрегат III радиально-поршневого насоса включает в себя кроме самого насоса всю необходимую аппаратуру управления, позволяющую регулировать производительность насоса при переходе с обычного на замедленный ход и наоборот, менять направление движения штока, поддерживать давление в полостях рабочего цилиндра на заданном уровне.

Конечные выключатели 1ПВ—6ПВ дают команды на срабатывание золотников (распределителей) в системах управления движением рабочего и вспомогательного цилиндров. Станок может работать в режиме полного или простого полуцикла, а также в наладочном режиме. Циклограммы работы станка приведены на рис. 70. В квадратах показаны включенные в данный момент приборы.

Циклограмма работы протяжного станка 7Б56 в режиме полного и простого полуцикла

Циклограмма работы протяжного станка 7Б56

В режиме полного полуцикла (см. рис. 70,а) последовательность работы станка будет следующей. В исходном состоянии рабочие и вспомогательные салазки будут находиться в крайнем правом положении. Исходное положение поршня рабочего гидроцилиндра на рис. 69 показано тонкими линиями. Переключатель режима работы станка на пульте управления 4 (см. рис. 67) установлен в положение «Полный полуцикл».

После нажатия кнопки управления (КУ) «Пуск цикла» реверсивный золотник направляет масло от лопастного насоса 10 (см. рис. 69) в бесштоковую полость вспомогательного цилиндра 8. Поршень вспомогательного цилиндра перемещается влево, осуществляется подвод протяжки, в конце которого срабатывает конечный выключатель 6ПВ. Этот выключатель дает команду на включение гидрораспределителя, направляющего масло от радиально-поршневого насоса в штоковую полость рабочего цилиндра. Начинается рабочий ход. Одновременно реверсивным гидрораспределителем отключается подача масла во вспомогательный цилиндр.

Конечный выключатель ЗПВ настраивается так, чтобы срабатывание его происходило в момент входа калибрующих зубьев протяжки в обрабатываемую деталь. При этом в системе управления радиально-поршневым насосом включается гидрораспределитель, уменьшающий производительность насоса, что приводит к снижению скорости резания. Конечный выключатель 1ПВ, срабатывающий в конце рабочего хода, дает команду на прекращение подачи масла в штоковую полость рабочего цилиндра, станок останавливается.

Для начала обратного движения необходимо снова нажать кнопку «Пуск цикла». При этом включается гидрораспределитель, направляющий масло от радиально-поршневого насоса в бесштоковую полость рабочего цилиндра. При обратном ходе масла из штоковой полости через обратный клапан 12 (см. рис. 69) будет вытесняться в бесштоковую полость. Срабатывание конечного выключателя 4ПВ дает команду на включение золотника, уменьшающего производительность радиально-поршневого насоса, что приводит к снижению скорости обратного хода. Конечный выключатель 2ПВ, который срабатывает в конце обратного хода, дает команду на прекращение подачи масла в рабочий цилиндр, и одновременно дается команда на подачу масла в штоковую полость вспомогательного цилиндра. Начинается отвод протяжки. Конечный выключатель 5ПВ срабатывает в конце отвода протяжки и дает команду на прекращение подачи масла во вспомогательный цилиндр. Станок останавливается.

Режим простого полуцикла отличается тем, что в работе не участвует механизм подвода и отвода протяжки. В наладочном режиме гидросистема станка позволяет независимо управлять движениями рабочих и вспомогательных салазок.

Скорости рабочего и обратного ходов рабочих салазок настраивают с помощью четырех винтов механизма управления насосом. Настройка скоростей должна производиться только на наладочном режиме. Двумя винтами настраивается скорость рабочего хода и скорость рабочего замедленного хода. Другими двумя винтами настраивается скорость обратного хода и обратного замедленного хода. Величина скорости рабочего хода определяется оптимальной стойкостью инструмента применительно к конкретным условиям обработки. При этом необходимо учитывать, что величина скорости рабочего хода ограничивается не только заданной стойкостью, но и силами резания при протягивании конкретной детали. О силах резания в процессе протягивания можно судить по показаниям манометра. В паспорте станка приведены графики режимов работы станка в зависимости от величины силы резания при протягивании. Поскольку вся ранее выпущенная документация основана на старой системе единиц, в Приложениях 2 и 3 приведены соотношения этих единиц с обязательными в настоящее время единицами системы СИ. Например, для станка мод. 7Б56 номинальная сила тяги 200 кН будет соответствовать показанию манометра примерно 8,2 МПа. Наибольшая скорость резания допускается при силе резания до 100 кН. При силе резания 200 кН допустимая скорость резания будет составлять только 8,5 м/мин.

Следует иметь ввиду, что скорость рабочего хода обычно регулируется на наладочном режиме без нагрузки. При протягивании деталей, когда гидросистема работает под нагрузкой, наблюдается «посадка», т. е. уменьшение скорости по сравнению с отрегулированной скоростью. Величина посадки зависит от давления в системе на рабочем ходе. При давлении 10 МПа под нагрузкой посадка составляет 1,2 м/мин. Для меньших рабочих давлений величину посадки нужно пропорционально уменьшить.

Скорость обратного хода и замедленная скорость обратного хода настраиваются заводом-изготовителем. В процессе эксплуатации эти скорости изменять не рекомендуется.

Схема протяжной операции горизонтального станка 7Б56

Схема протяжной операции горизонтального станка 7Б56

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой – производительностью 25 л/мин – подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

7Б56 Пример протяжных работ внутреннего протягивания

Пример протяжных работ внутреннего протягивания 7Б56

Протяжной инструмент

Современный горизонтально-протяжной станок

Технические характеристики протяжного станка 7Б56

| Наименование параметра | 7Б55 | 7Б56 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка | Н | Н |

| Номинальное тяговое усилие, кН(тс) | 100(10) | 200(20) |

| Наибольшая длина хода рабочих салазок, мм | 1250 | 1600 |

| Наибольшая настроенная длина хода рабочих салазок, мм | 1200 | 1715 |

| Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм | 250 | |

| Максимальный наружный диаметр обрабатываемой детали, мм | 600 | 600 |

| Размеры рабочей поверхности передней опорной плиты станка, мм | 450 х 450 | |

| Диаметр отверстия под планшайбу в опорной плите, мм | 160 | 200Н7 |

| Диаметр отверстия в планшайбе, мм | 125 | 130H7 |

| Диаметр планшайбы, мм | 280 | |

| Скорость рабочего хода, м/мин | 1,5..11,5 | 1,5..11,5 |

| Регулирование скорости рабочего хода | бесступенчатое | бесступенчатое |

| Рекомендуемая скорость обратного хода, м/мин | 20..25 | 20..25 |

| Рекомендуемая скорость подвода и отвода протяжки, м/мин | 15 | 15 |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | ||

| Электродвигатель привода главного движения, кВт | 18,5 | |

| Электродвигатель привода гидронасоса гидростанции, кВт | ||

| Электродвигатель насоса охлаждения, кВт | ||

| Суммарная мощность электродвигателей установленных на станке, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 6340 x 2090 x 1910 | |

| Масса станка, кг | 5200 |

Связанные ссылки

Каталог справочник отрезных металлорежущих станков

Паспорта к отрезным станкам и оборудованию

stanki-katalog.ru

7А534 Станок протяжной горизонтальный. Паспорт, схемы, характеристики, описание

Сведения о производителе протяжного станка 7А534

Разработчиком и изготовителем горизонтально-протяжного станка 7А534 является Минский станкостроительный завод имени С.М.Кирова, основанный в 1881 году.

Станки, выпускаемые Минским станкостроительным заводом имени С.М.Кирова

7А534 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Станок протяжной горизонтальный для внутреннего протягивания 7А534 предназначен для протягивания предварительно обработанных или черных сквозных отверстий различной геометрической формы и размеров.

Основные технические характеристики горизонтального протяжного станка 7А534

- Номинальное тяговое усилие – 250 кН

- Наибольшая длина рабочего хода салазок – 1600 мм

- Длина протяжки – 925 ÷ 1745 мм

- Скорость рабочего хода – 1,5 ÷ 13 м/мин, бесступенчатое регулирование

- Мощность электродвигателя привода главного движения – 37 кВт

- Масса станка – 5,9 т

Конструктивные особенности протяжного горизонтального станка 7А534:

Протяжной горизонтальный полуавтомат модели 7А534 является представителем модернизированной гаммы протяжных станков общего назначения и выпускается взамен полуавтомата модели 7534.

По специальному заказу полуавтомат может быть оснащен приспособлением и инструментом для обработки одной или нескольких определенных деталей. При оснащении средствами автоматизации он может работать в автоматическом режиме, а также встраиваться в автоматические линии.

В полуавтомате модели 7А534 по сравнению с заменяемой моделью 7534 введены дополнительные устройства и усовершенствования:

- в системе управления станком применен программируемый командоаппарат, обеспечивающий повышение надежности и ремонтопригодности электрооборудования;

- введен пульт диагностики, позволяющий сократить время на определение и устранение неполадки;

- введено гидравлическое управление насосом смазки, позволяющее повысить надежность работы системы смазки;

- изменена конструкция приставной станины, что позволяет улучшить удаление стружки из станка.

Класс точности станка Н по ГОСТ 8—77.

Корректированный уровень звуковой мощности LpA не превышает 108 дБА.

Проектная организация — Минское специальное конструкторское бюро протяжных станков.

7А534 Габарит рабочего пространства протяжного станка

Габарит рабочего пространства протяжного станка 7а534

Габарит рабочего пространства протяжного станка 7А534. Смотреть в увеличенном масштабе

7А534 Фото протяжного горизонтального станка

Фото протяжного станка 7а534

Фото протяжного горизонтального станка 7А534. Смотреть в увеличенном масштабе

Схема протяжной операции горизонтального станка 7а534

Схема протяжной операции горизонтального станка 7а534

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой – производительностью 25 л/мин – подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

Пример протяжных работ внутреннего протягивания

Пример протяжных работ внутреннего протягивания 7а534

Установочный чертеж протяжного станка 7а534

Установочный чертеж протяжного станка 7а534

Протяжной инструмент

Модернизация горизонтально-протяжного станка

Технические характеристики протяжного станка 7А534

| Наименование параметра | 7А534 | |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка | Н | |

| Номинальное тяговое усилие, кН(тс) | 250 | |

| Скорость рабочего хода, м/мин | 1,5..13 | |

| Наибольшая длина хода рабочих салазок, мм | 1600 | |

| Наибольшая настроенная длина хода рабочих салазок, мм | 1550 | |

| Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм | 280 | |

| Максимальный наружный диаметр обрабатываемой детали, мм | 670 | |

| Длина протяжки, мм | 925..1715 | |

| Размеры рабочей поверхности передней опорной плиты станка, мм | 450 х 630 | |

| Диаметр отверстия под планшайбу в опорной плите, мм | 200 | |

| Диаметр планшайбы, мм | 360 | |

| Диаметр отверстия в планшайбе, мм | 160 | |

| Регулирование скорости рабочего хода | бесступ | |

| Рекомендуемая скорость обратного хода, м/мин | 20,,25 | |

| Рекомендуемая скорость подвода протяжки, м/мин | 11,2 | |

| Рекомендуемая скорость отвода протяжки, м/мин | 18,8 | |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 4 | |

| Электродвигатель привода гидронасоса гидростанции, кВт | 37 | |

| Электродвигатель насоса охлаждения, кВт | 0,25 | |

| Электродвигатель теплообменника, кВт | 0,12 | |

| Электровентилятор, кВт | 0,018 | |

| Суммарная мощность электродвигателей установленных на станке, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 7275 х 2225 х 2300 | |

| Масса станка, кг | 5950 |

Связанные ссылки

Каталог справочник отрезных металлорежущих станков

Паспорта к отрезным станкам и оборудованию

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Горизонтально-протяжные станки для внутреннего протягивания. Станок 7Б510

Отечественное станкостроение выпускает горизонтальные протяжные станки с наибольшей тяговой силой 25-980 кн, при наибольшем ходе каретки 1-2 м. На рис. 52 показан станок 7Б510. Он предназначен для протягивания сквозных отверстий. Применив специальные приспособления, на станке можно обрабатывать также и наружные поверхности.

Номинальная тяговая сила 100 кн; наименьшая и наибольшая скорости рабочего хода 1,5-9 м/мин, обратного хода 25 м/мин, подвода и отвода протяжки 15 м/мин; мощность электродвигателя поршневого насоса 17 кВт. При оснащении станка автоматической системой загрузки и выгрузки он может работать с автоматическим циклом.

Рис. 52. Горизонтальный протяжной станок 7Б510

Конструкция

В полой части сварной станины 1 коробчатой формы смонтированы основные агрегаты гидравлического привода, являющегося основным для этого вида станков. Слева расположен силовой цилиндр 2. Шток поршня связан с рабочими салазками, которые, перемещаясь в направляющих вдоль оси станка, служат дополнительной опорой. На конце штока насажена втулка с патроном для закрепления левого конца протяжки 3, а правый конец ее зажат во вспомогательном патроне 4. Приспособление для установки детали и сама деталь упирается в неподвижный корпус станины 5.

Правая часть станины приставная и служит для монтажа узлов автоматического подвода и отвода протяжки. Необходимые движения осуществляются вспомогательным силовым цилиндром, смонтированным в правой части станка. Происходит это следующим образом. При рабочем ходе влево салазки вспомогательного патрона 4 сопровождают протяжку до тех пор, пока они не коснутся жесткого упора. При этом связь между протяжкой и патроном нарушается с помощью подпружиненного кулачка. После этого происходит рабочий ход, осуществляемый силовым цилиндром 2. При обратном ходе задний хвостовик протяжки снова входит во вспомогательный патрон и толкает его вправо в исходное положение.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход-замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе: замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Гидросхема

Принципиальная гидравлическая схема станка показана на рис. 53. Поршневой насос высокого давления 30 типа НП4М на рисунке показан условно. Трубопровод 28 связан со всасывающей полостью, а трубопровод 29 – с нагнетательной. Насос обеспечивает работу станка, осуществляя рабочий и обратный ходы рабочих салазок при помощи гидроцилиндра 19. Вспомогательный гидропривод состоит из шестеренного насоса 1, встроенного в корпус поршневого насоса, и из вспомогательного гидроцилиндра 12 для подвода и отвода протяжки.

Рис. 53. Гидравлическая схема станка 7Б510

Масло от насоса 1 подается в подпорный цилиндр 31, к центральному золотнику 33 и к механизму управления, в котором расположены четыре золотника-пилота, управляемые соленоидами 24, 25, 26 и 27. Центральный золотник 33 вместе с закрепленным на его конце диском 35, под действием пружины 34 отжимается влево. В диске 35 имеется пять отверстий для прохода винтов 37, которые регулируют производительность насоса 30 (смещение статора). При подаче давления под поршень 36 он упрется штоком в регулировочный винт 37 и ограничит продвижение диска 35 с центральным золотником 33, который соединен с поршнем 32 цилиндра.

Рассмотрим работу гидросхемы для полного цикла. В исходной позиции рабочие салазки находятся в крайнем правом положении, протяжка – в отведенном положении. Нажатием кнопки «Пуск» на пульте управления включаются насосы. При этом все четыре электромагнита (24, 25, 26 и 27) выключены, а поршневой насос 30 не качает масло, так как ротор и статор концентричны.

Подвод протяжки

Подвод протяжки осуществляется нажатием кнопки управления на пульте. При этом включается электромагнит 9. Вспомогательный золотник 7 передвигается влево и соединяет трубопроводы 3 и 8. Масло от шестеренного насоса 1 по трубопроводу 2, через расточку в корпусе золотника, трубопровод 3-8 поступает под правый торец основного золотника 4 и перемещает его в крайнее левое положение, соединяя трубопроводы 2 и 6. Масло поступает в бесштоковую полость вспомогательного цилиндра и перемещает протяжку. В конце подвода протяжки срабатывает путевой выключатель 13, который выключает электромагнит 9 и включает электромагнит 27. В результате этого масло идет под поршень 36 и смещает влево статор насоса в положение, отрегулированное винтом 37 (как показано на схеме). Одновременно с этим левый конец протяжки своим хвостовиком попадает в автоматический патрон, установленный на правом конце штока поршня рабочего цилиндра 19.

Замедленный рабочий ход