Гост хранение арматуры – Хранение арматуры на строительной площадке гост

alexxlab | 17.04.2019 | 0 | Вопросы и ответы

Хранение арматуры на строительной площадке гост

Строительная арматура, технические характеристики и виды которой мы будем рассматривать далее, используется для армирования предварительно напряженных и изготовления обычных железобетонных конструкций.

1 Классификация арматуры – общие сведения

Описываемые нами изделия применяются для выпуска ответственных конструкций и строительных деталей, которые, как правило, работают под высокими нагрузками. По этой причине они изготавливаются из специальных марок стали, называемых арматурными. Вся современная стальная арматура подразделяется на несколько типов, в зависимости от различных показателей и характеристик. Она бывает:

- по исходному материалу – неметаллической или стальной;

- по предназначению – распределительной, рабочей, монтажной;

- по виду профиля – гладкой, круглой, периодического профиля;

- по принципу применения – напрягаемой и ненапрягаемой;

- по технологии производства – канатной, стержневой, проволочной;

- по методу монтажа – вязаной и сварной в виде сеток, отдельных стержней и каркасов.

На практике применяется деление арматуры на три основных типа:

- на рифленую, которая предназначается для производства особо качественных и качественных конструкций из железобетона;

- на гладкую, используемую в качестве составных элементов конструкций стандартного уровня прочности;

- на изделия с периодическим профилем, которые имеют круглую форму с выступами (поперечными) и ребрами (продольными).

Нормирование готовой арматурной продукции разных видов выполняют по далее приведенным показателям:

- угол наклона, высота и шаг поперечных выступов;

- величина фактического либо условного предела текучести;

- дистанция между центрами выступов, идущих последовательно друг за другом;

- площадь (эквивалентная) поперечного сечения;

- угол между осью стержня изделия и его поперечными выступами;

- для рифленой арматуры – сечение равновеликого по площади круглого профиля.

Подробнее о классификации арматурных изделий будет рассказано в следующем разделе.

2 Арматура строительная – ГОСТ 5781–82, производство изделий

Вся требуемая информация об интересующих нас изделиях, применяемых в строительной сфере, изложена в Государственном стандарте 1982 года 5781. Он охватывает всю горячекатаную сталь (круглую), характеризуемую периодическим и гладким профилем. Именно такая сталь используется для армирования предварительно напряженных и обычных ж/б конструкций. Как правило, такую сталь называют арматурной.

Поделись ссылкой – это лучший мотиватор для насВконтакте

Google+

Одноклассники

По озвученному ГОСТ указанная сталь делится на шесть классов:

vsjaarmatura.ru

Хранение арматуры на строительной площадке гост. Арматура гост. Armatura-Tonna.ru

К атегория: Арматурные работы

Транспортирование арматуры и хранение арматурных#160;изделий

От места изготовления к месту установки на строительстве готовые каркасы, сетки или отдельные стержни доставляют в зависимости от местных условий любым видом транспорта: железнодорожным, автомобильным, кабель-кранами и т. д.

Выбор вида транспорта зависит от расстояния перевозки, размеров арматурных конструкций, их максимального веса и потока арматуры в смену.

При перевозке готовых каркасов надо учитывать их размеры и вес. На рис. 1 показана погрузка готового каркаса на автомашину с прицепом для перевозки на строительство.

Рис. 1. Погрузка арматурных каркасов на автомашину с прицепом для перевозки к месту установки

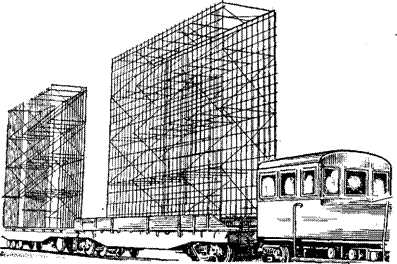

Рис. 2. Перевозка крупноразмерных арматурных каркасов мотовозом на железнодорожных платформах

Каркасы и сетки следует перевозить так, чтобы не повредить их. Для этой цели применяют пакетную перевозку плоских каркасов и сеток в специальной инвентарной сборно-разборной таре, конструкция которой должна соответствовать размерам и весу пакета. Пространственные несущие каркасы необходимо грузить, перевозить и разгружать в таком положении, чтобы они не деформировались под действием собственного веса.

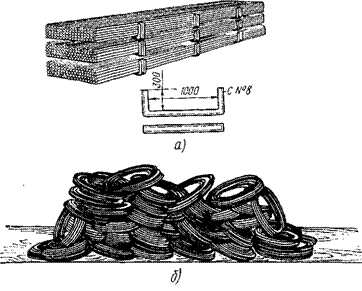

Рис. 3. Складирование арматурной стали: а — стержневой в металлических инвентарных скобах, замещающих стелла. жи, б — бухтовой

Большие тяжеловесные арматурные каркасы (например, на гидротехническом или мостовом строительстве) перевозят на обычных железнодорожных платформах (рис. 2).

Поступающую для обработки стержневую арматурную сталь после проверки по сертификатам (заводским документам, содержащим сведения о количестве, сортаменте, сортности продукта и соответствии ГОСТу) хранят на стеллажах (рис. 3, а) под навесом или в закрытых складах рассортированную по маркам, диаметрам, длинам и отдельным партиям (поставщикам).

Допускается хранение небольших партий круглой стали диаметром более 38 мм на открытой площадке.

Арматурную сталь в бухтах и товарные арматурные сетки хранят под навесом на бетонном полу или деревянных подкладках. Бухты укладывают плашмя или наклонно (рис. 3, б) общей высотой штабеля не более 1,5 м. Сетки, свернутые в рулон, хранят в вертикальном положении.

Сварочную проволоку в бухтах весом не более 80 кг доставляют и хранят в таре. Бухты, свернувшиеся в восьмерки, имеющие узлы и перепутанные витки, отбраковывают при получении до отправления на склад.

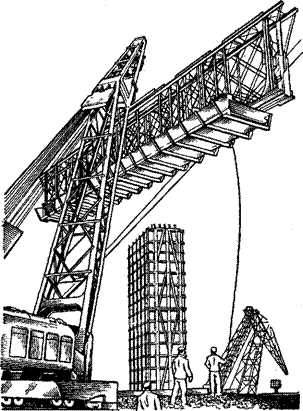

Рис. 4. Установка арматурного каркаса ригеля эстакады весом 62 т

Холоднотянутую проволоку, прядевую и другую напрягаемую арматуру для предварительно напряженных железобетонных конструкций хранят в сухом закрытом помещении. Арматуру с кавернами или вмятинами на поверхности нельзя применять в качестве напрягаемой.

Бирки хранимой арматуры должны быть ясно видны.

В качестве внутрицехового транспорта на складах в зависимости от их емкости и местных условий используют мостовые или козловые краны, башеные краны (с пониженной башней), а также автопогрузчики.

При наличии на складе рельсового пути между штабелями материалов и ближайшим рельсом оставляют проход не менее 2 м ширина прохода между отдельными штабелями должна быть не менее 1 м. При погрузке, перевозке, выгрузке и складировании готовых арматурных каркасов нужно предохранять их от возможных деформаций.

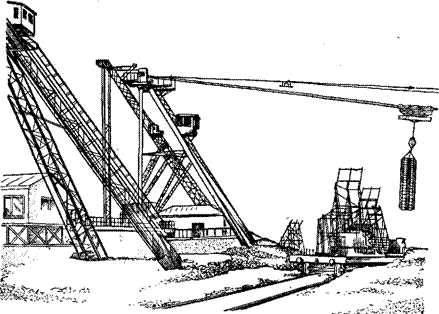

Рис. 5. Подача кабельным краном готовых каркасов с железнодорожных платформ к месту установки

Все арматурные изделия подают к месту их установки комплектно и складывают с учетом порядка подачи их на монтаж или в соответствии с проектом производства работ.

На рис. 4 изображена установка с помощью железнодорожного крана несущего арматурного каркаса ригеля эстакады с подвешенной к нему рабочей площадкой.

На рис. 5 изображена подача готового каркаса кабельным краном с железнодорожной платформы к месту установки.

На крупных строительных площадках выделяют специального дежурного арматурщика для осмотра и исправления доставляемых готовых каркасов и сеток.

Очень важной является операция по разметке мест строповки арматурных конструкций, подаваемых на установку. Практика строительства показала целесообразность крепления стропа к каркасам не под крюком, а заранее; это сокращает простои крана. Способы временного крепления монтируемых арматурных пространственных каркасов и блоков также должны быть заранее продуманы.

Арматурные работы являются частью железобетонных работ, выполняемых поточным методом. Поэтому очень важно поставлять арматуру на строительство комплектно. В противном случае срывается начало укладки бетонной смеси и нарушается общий график производства работ по объекту. Запас арматуры на объекте зависит от режима работ — одна, две или три смены в сутки. При работе арматурщиков в одну смену обычно принимают трехсменный запас.

Арматурные работы – Транспортирование арматуры и хранение арматурных#160;изделий

При транспортировании, погрузке и разгрузке арматурных элементов необходимо принимать меры, предохраняющие их от разрушений и деформаций, разрывов сварных соединений, искривления сеток, каркасов или отдельных стержней и т.д. Арматурные сетки и каркасы следует перевозить пакетами, прямые и гнутые стержни— связанными в пачки.

При перевозке пространственные арматурные элементы необходимо надежно закреплять на транспортных средствах, чтобы исключить возможность их деформации под действием собственного вееа и толчков. Прн перевозке арматурных элементов, длина которых более чем на 1,5 м превышает длину кузова автомобиля, применяют прицеп. Пространственные каркасы в местах возможных повреждений при транспортировании следует усиливать временными деревянными или металлическими креплениями.

Арматуру на строительный объект следует поставлять комплектно, т. е. чтобы имелись все ее типоразмеры, необходимые для берперебойного монтажа арматуры сооружаемой части железобетонной конструкции. Складировать арматуру на объекте следует так, чтобы легко находить детали, необходимые для монтажа. Для обеспечения бесперебойного ведения монтажных работ на объекте создается запас готовой арматуры, который должен составлять не менее чем трехсменную потребность.

При большем потреблении арматуры на объекте для технической приемки ее и исправления повреждений, возникших при ее транспортировании, выделяется опытный арматурщик.

Складирование арматуры производится на центральных базисных или приобъектных складах. Центральный склад устраивают при больших объемах арматурных работ для приемки, длительного хранения и подготовки арматурных конструкций к монтажу. Приобъектные склады организуют- в зоне действия монтажных механизмов; они рассчитаны на хранение не более чем пятидневного запаса арматурных конструкций. Оба вида складов оборудуют необходимыми транспортными средствами, стеллажами, стендами и другими необходимыми устройствами. Территория склада должна быть правильно спланирована, иметь необходимые уклоны и водостоки, а также электрическое освещение.

На центральных складах выполняют следующие работы: выгрузку прибывшей арматуры; сортировку арматуры по объектам, маркам и диаметрам; учет прибывающей и отгруженной арматуры; осмотр, проверку качества, устранение дефектов и восстановление маркировки; укрупнительную сборку; нанесение знаков мест строповки, центра тяжести и т. п.; погрузку и отправку на объект к месту монтажа. На приобъектном складе выполняют те же работы, кроме сортировки и отгрузки арматуры.

При складировании арматура не должна соприкасаться с грунтом, поэтому ее укладывают на деревянные, бетонные или другие подкладки; в многоярусных штабелях между ярусами укладывают прокладки по одной вертикали с подкладками. Расстояния между подкладками и прокладками должны исключать образование остаточных деформаций в арматурных элементах. Высота прокладок должна быть не менее 150 мм, а толщина прокладок в штабеле — не менее габаритов строповоч- ных петель или других строповочных устройств, но не менее 50 мм. Высота штабелей не должна превышать 1,5 м.

Стройиздат, 1988. Бетонныеижелезобетонныеработы являются одним из основных видов строительных работ. а профессии бетонщика и арматурщика — массовыми строительными профессиями.

Бетонныеижелезобетонныеработы являются. Производство бетонныхработ в условиях сухого жаркого климата. Календарный план организации производства железобетонныхработ.

Бетонныеижелезобетонныеработы производятся при изготовлении монолитных и сборных бетонныхижелезобетонных конструкций. Эти работы состоят из следующих комплексных процессов: изготовления и установки опалубки.

Глава X. БЕТОННЫЕИЖЕЛЕЗОБЕТОННЫЕРАБОТЫ. Заделка стыковых соединений сборных железобетонных конструкций. От качества заделки монтажных стыков железобетонных конструкций зависят прочность конструкций.

наличием известных отечественных научных и инженерных школ в области теории бетона, технологии производства бетонныхижелезобетонныхработ. расчета железобетонных конструкций

бетонныхижелезобетонныхработ осуществляют на всех этапах их производства, начиная с изготовления бетонной смеси и кончаяКачество готового бетона ижелезобетонного изделия во многом зависит от состава бетонной смеси и качества составляющих материалов.

При небольших объемах работ опалубку можно изготавливать на строительной площадке. Бетон и железобетон. Бетонныеижелезобетонныеработы являются.

Арматурные и бетонныеработы ведутся обычными способами. При этом, как правило, все нагрузки от твердеющего бетона передаются на смонтированные сборные элементы.Бетонныеижелезобетонныеработы являются.

Завершающим этапом проверки производства бетонныхижелезобетонныхработ является контроль уже готовых конструкций перед сдачей зданий и сооружений Государственной приемочной комиссии.

Подвижность бетонной смеси проверяют не реже двух раз в смену у мест ее приготовления и укладки. Каждая строительная организация производящая бетонныеижелезобетонныеработы. обязана вести журнал бетонныхработ.

1. Объем подготовки под железобетонные. бетонныеи буто-бетонные фундаменты нормами не учтены и должны исчисляться отдельно.9. Объем работ по устройству железобетонных перекрытий с вкладышами из легкобетонных какнгй, пустотелых керамических блоков и т. п.

Бетонныеижелезобетонныеработы являются. Производство бетонныхработ в условиях сухого жаркого климата. Календарный план организации производства железобетонныхработ.

В зависимости от способа производства работ различают монолитные, сборные и сборно-монолитные бетонныеижелезобетонные конструкции с ненапрягаемой и напрягаемой арматурой.

Укладка бетона вибробетон. Глава 7. БЕТОННЫЕИЖЕЛЕЗОБЕТОННЫЕРАБОТЫ. а поверхности бетонной. железобетонной и армоцементной опалубок — облицовок должны быть смочены водой.

Организация бетонныхижелезобетонныхработ должна обеспечить скоростное возведение сооружений. Для этого следует: производить работы не менее чем в две смены; сокращать разрывы во времени между работами разных бригад на данной захватке.

Бетонныеижелезобетонныеработы являются одним из основных видов строительных работ. а профессии бетонщика и арматурщика — массовыми.

К содержанию книги: Строительные работы .Бетонныеижелезобетонные изделия и конструкции изготовляют на специальных. Пропаривание осуществляют в камерах периодического и.

Технология и организация возведения железобетонных конструкций. Основы организации бетонныхижелезобетонныхработ .К содержанию книги: Бетонныеижелезобетонныеработы.

Обеспечение высокого качества бетонныхижелезобетонныхработ. выполняемых при отрицательных температурах окружающего воздуха, обусловливает необходимость соблюдения определенных требований.

Глава 7. БЕТОННЫЕИЖЕЛЕЗОБЕТОННЫЕРАБОТЫ. а поверхности бетонной. железобетонной и армоцементной опалубок — облицовок должны быть смочены водой.

Правила складирования и хранения арматуры

Современная арматура является прочным востребованным материалом, который активно используется в различных отраслях промышленности. Однако под воздействием агрессивных кислотно-щелочных сред она, зачастую, подвергается коррозии и теряет свои уникальные технические характеристики. Поэтому существует определенные правила хранения и складирования арматуры, позволяющие продлить срок службы таких изделий.

Общие правила хранения и складирования арматуры

Изначально вся поступающая на склад арматура проходит проверку сертификатов, которые указывают на качество стержней, их количество, соответствие ГОСТ и прочие свойства. При этом многие компании, принимающие арматуру на хранение, обоснованно проверяют груз на наличие коррозии. После этого материал походит через следующие процедуры:

- сортировка по длине, маркам, диаметру и другим параметрам;

- изоляция металла от пагубной влаги;

- укладка под навесом или в специально оборудованных складских помещениях.

Как правило, допускается хранение стальных стержней с диаметром, превышающим показатель в 38 мм, на открытой площадке, но непродолжительное время и при хороших погодных условиях. Стержни диаметром менее 22 мм или проволока обязаны укладываться только в сухих, заранее подготовленных помещениях, что позволит предотвратить появление ржавчины. Укладку следует производить при помощи специальных установок, которые не повреждают целостности изделий. Крайне важно, чтобы при перевозке или погрузке продукция не подвергалась деформации, в противном случае это усложнит хранение и монтаж, а в будущем отразится на цене арматуры за метр .

Каким образом укладывается каждый вид арматуры?

Сейчас существует несколько рекомендованных способов хранения различных видов арматуры. Среди них:

- плашмя – данным образом укладываются арматурные бухты наряду с проволокой катанкой;

- строго вертикально – так устанавливаются рулоны с армированной сеткой;

- в таре – в этих приспособлениях складируется сварочная проволока.

Вместе с тем, все сохраняемые партии маркируются доступными для контроля индивидуальными бирками, а расстояние между штабелями должно составлять не менее 1 метра.

В случае необходимости в нашей компании вы всегда сможет на выгодных условиях приобрести металлическую арматуру диаметром 6-40 мм. Мы реализуем этот товар как оптом, так и в розницу, предлагая клиенту только демократичные цены и неизменно высокий уровень сервиса.

Источники: http://gardenweb.ru/transportirovanie-armatury-i-khranenie-armaturnykh-izdelii, http://www.bibliotekar.ru/beton-zhelezobeton/44.htm, http://armatura-karez.ru/article/obrabotka-i-vzaimodejstvie/pravila-skladirovaniya-i-hraneniya-armatury/

Комментариев пока нет!

armatura-tonna.ru

ГОСТ Р 51177-98 «Арматура линейная. Общие технические условия»

ГОСТ Р 51177-98

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АРМАТУРА ЛИНЕЙНАЯ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ

РОССИИ

Москва

Предисловие

1. РАЗРАБОТАН и внесен Московским специальным конструкторско-технологическим бюро Акционерного общества «Производственное объединение Электросетьизоляция» (МСКТБ АО «ПО Электросетьизоляция»)

2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 18 июня 1998 г. № 249

3. ВВЕДЕН ВПЕРВЫЕ

Содержание

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

АРМАТУРА ЛИНЕЙНАЯ Общие технические условия Overhead line

hardware. |

Дата введения 1999-01-01

Настоящий стандарт распространяется на линейную арматуру, предназначенную для крепления проводов неизолированных для воздушных линий электропередачи (далее – проводов) и канатов (молниезащитных тросов) (далее – канатов) к опорам воздушных линий электропередачи и конструкциям распределительных устройств; соединения, натяжения, поддерживания, ремонта и фиксации проводов на заданном расстоянии; гашения колебаний проводов и канатов, защиты гирлянд изоляторов от действия электрической дуги; создания заданных искровых промежутков и снижения уровня радиопомех; крепления и регулирования оттяжек опор; установки штыревых изоляторов и крепления на них проводов.

Стандарт является обязательным.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.306-85 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 9.307-89 ЕСЗКС. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.402-80 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием

ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 15.001-88 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1583-93 Сплавы алюминиевые линейные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2744-79 Арматура линейная. Правила приемки и методы испытаний

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условия

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8479-70 Поковки из конструкционной углеродистой легированной стали. Общие технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15543-70 Изделия электротехнические. Исполнения для различных климатических районов. Общие технические требования в части воздействия климатических факторов внешней среды

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18620-86 Изделия электротехнические. Маркировка

ГОСТ 25346-89 Основные нормы взаимозаменяемости ЕСДП. Общие положения, ряды допусков и основных отклонений

ГОСТ 25347-82 Основные нормы взаимозаменяемости ЕСДП. Поля допусков и рекомендуемые посадки

ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

3.1.1. Арматура должна изготовляться в соответствии с требованиями настоящего стандарта, стандартов или технических условий на конкретные изделия линейной арматуры по рабочим чертежам, утвержденным в установленном порядке.

3.1.2. Основные размеры должны быть указаны в стандартах или технических условиях на конкретные изделия линейной арматуры.

3.1.3. При отсутствии требований в рабочих чертежах предельные отклонения размеров: отверстий … Н16, валов … h26 (до 1250 мм) и h25 (св. 1250 до 3150 мм), остальные … ± по ГОСТ 25346 и ГОСТ 25347.

3.1.4. Арматура должна изготовляться в климатическом исполнении УХЛ, категории 1 по ГОСТ 15150.

Номинальные значения климатических факторов – по ГОСТ 15543 и ГОСТ 15150.

3.1.5. Применяемость с проводами, канатами и изоляторами должна устанавливаться стандартами или техническими условиями на конкретные изделия линейной арматуры и рабочими чертежами.

3.1.6. Арматура должна монтироваться с применением стандартных инструментов и приспособлений.

3.1.7. Конструкции шарнирных соединений должны обеспечивать свободные перемещения соединяемых деталей относительно друг друга и исключать возможность самопроизвольного их расцепления в условиях эксплуатации.

3.1.8. Конструкция арматуры должна исключать возможность накопления на ней влаги при эксплуатации.

3.1.9. Конструкция и материалы арматуры должны обеспечивать минимальные потери от перемагничивания и вихревых токов.

3.1.10. Срок службы арматуры – не менее 25 лет. Фактический срок службы не ограничивается указанным, а определяется техническим состоянием арматуры и, в частности, состоянием защитного покрытия.

Арматура ремонту не подлежит.

3.2.1. Материалы должны соответствовать указанным в стандартах, технических условиях и рабочих чертежах на конкретные изделия линейной арматуры.

3.2.2 Детали арматуры, обеспечивающие токоведущие соединения, должны изготовляться из цветных металлов.

Детали арматуры, обеспечивающие нетоковедущее соединение, должны изготавливаться из цветных металлов или черных металлов, имеющих защитное металлическое покрытие, а также других неметаллических материалов. Должно быть исключено образование электрических пар у сопрягаемых деталей.

3.3.1. Общие требования к отливкам из чугуна, стали и алюминия

3.3.1.1. Разностенность и перекос отливок – в пределах допусков 11Т класса точности по ГОСТ 26645.

3.3.1.2. Поверхность отливок должна быть чистой. Следы литниковой системы, заливы, наросты и ужимины должны быть зачищены.

3.3.1.3. Отливки должны быть без рыхлот, трещин, усадочных, песчаных и газовых раковин, снижающих эксплуатационные свойства.

3.3.1.4. На поверхности отливок не допускаются:

– вскипы глубиной более 1 мм. Общая площадь вскипов глубиной до 1 мм не должна быть более 2 % суммарной площади поверхности отливки;

– раковины глубиной более 1 мм и диаметром более 3 мм. Раковин глубиной до 1 мм и диаметром до 3 мм не должно быть более 4 шт. на 1 см2 и не более 10 шт. на отливке;

– раковины глубиной более 2 мм на внутренней поверхности отливки из высокопрочного чугуна в месте подвода питателя;

– раковины глубиной более 3 мм и диаметром более 5 мм. Раковин глубиной до 3 мм и диаметром до 5 мм не должно быть более 4 шт., сосредоточенных в одном месте и влияющих на механическую прочность отливок из серого чугуна;

– ужимины глубиной более 1 мм и длиной более 30 мм на отливках массой до 1 кг. Ужимин глубиной до 1 мм и длиной до 30 мм на отливке массой до 1 кг не должно быть более 1 шт.;

– ужимины глубиной более 1 мм и длиной более 50 мм на отливках массой более 1 кг. Ужимин глубиной до 1 мм и длиной до 50 мм на отливке массой более 1 кг не должно быть более 2 шт.;

– наросты высотой более 2 мм на поверхностях, не сопрягаемых с другими деталями и не соприкасающихся с проводом или канатом;

– наросты на сопрягаемых поверхностях шарнирно соединяемых деталей и поверхностях, соприкасающихся с проводом или канатом;

– выломы глубиной более 2 мм.

3.3.1.5. В месте расположения питателя на отливках высота технологической площадки не должна быть более 2,5 мм. При отсутствии технологической площадки остатки питателя не должны быть высотой более 2 мм.

3.3.2. Отливки из чугуна

3.3.2.1. Марки чугунов, применяемых для изготовления отливок, – по техническим условиям и рабочим чертежам.

3.3.2.2. Припуски на механическую обработку и допускаемые отклонения по размерам и массе отливок должны соответствовать 11Т классу точности по ГОСТ 26645

3.3.3. Отливки из стали

3.3.3.1. Отливки должны изготавливаться в соответствии с требованиями ГОСТ 977 и рабочих чертежей.

3.3.3.2. Припуски на механическую обработку и допускаемые отклонения по размерам и массе отливок должны соответствовать требованиям ГОСТ 26645, но не ниже 9-го класса точности.

3.3.3.3. Отливки должны подвергаться термической обработке, обеспечивающей необходимые механические свойства в соответствии с требованиями рабочих чертежей.

3.3.4. Отливки из цветных металлов

3.3.4.1. Отливки из цветных металлов должны изготавливаться в соответствии с требованиями ГОСТ 17711, ГОСТ 1583, технических условий и рабочих чертежей.

3.3.4.2. Раковины глубиной более 2 мм и диаметром более 5 мм не допускаются.

3.3.4.3. На контактных поверхностях отливок раковины и утяжины не допускаются.

3.3.4.4. На неконтактных поверхностях отливок не допускаются утяжины длиной более 20 мм и глубиной более 0,5 мм, на ребрах жесткости – глубиной более 2 мм.

3.3.4.5. Вид термической обработки отливок из алюминиевых сплавов – по ГОСТ 1583.

3.3.4.6. Точность изготовления отливок должна соответствовать:

– при литье в песчаные формы – 11Т классу по ГОСТ 26645;

– при литье в кокиль – 9-му классу точности по ГОСТ 26645.

3.4.1. Детали арматуры, изготовленные свободной ковкой и горячей штамповкой, должны соответствовать требованиям ГОСТ 8479 и рабочим чертежам. Не указанные в чертежах допуски размеров, штамповочные уклоны, переходные радиусы, следы смещения штампов, величина заусенцев должны соответствовать 2-му классу точности изготовления штамповок по ГОСТ 7505.

3.4.2. На сопрягаемых поверхностях деталей шарнирных соединений не допускаются вмятины, забоины и следы смещения штампов размером более 0,5 мм.

3.4.3. Группа поковки, категория прочности и вид термообработки должны быть указаны в рабочих чертежах.

Сборка должна производиться из деталей и узлов, изготовленных по требованию рабочей документации и настоящего стандарта и не имеющих заусениц, загрязнений и ржавчины.

После сборки изделия должны удовлетворять требованиям конкретных стандартов или технических условий и рабочей документации.

3.6.1. Сварка должна производиться по технологическому процессу предприятия-изготовителя, устанавливающему последовательность сборочно-сварочных работ, способы сварки, порядок наложения швов и режимы сварки.

3.6.2. Размеры и форма сварного шва должны соответствовать ГОСТ 5264, ГОСТ 8713 и ГОСТ 11534.

Типы швов сварных соединений из алюминия и алюминиевых сплавов должны соответствовать требованиям ГОСТ 14806, при плазменной сварке – в соответствии с чертежом.

3.6.3. Сварка должна выполняться электродами по ГОСТ 9467, сварочной проволокой по ГОСТ 2246 и рабочей документации.

3.6.4. Сварные швы и поверхности свариваемых элементов должны быть очищены от шлака, брызг и окалины.

3.6.5. Внешний вид сварных швов должен соответствовать следующим требованиям:

– иметь гладкую или мелкочешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и плавный переход к основному металлу;

– наплавленный металл должен быть плотным по всей длине шва и не иметь трещин;

– все кратеры должны быть заварены.

3.6.6. Прихватка перед сваркой и сварка должны производиться одними и теми же сварочными материалами.

Требования к качеству прихваток – по 3.6.5.

3.6.7. Исправление дефектных мест в сварных швах должно производиться заваркой, с предварительным удалением наплавленного металла до основного.

3.6.8. На сварных конструкциях должно быть поставлено клеймо сварщика способом, обеспечивающим его сохранность на срок эксплуатации изделия. Для мелких изделий допускается данные о квалификации указывать в сопроводительной документации.

3.7.1. Острые кромки на деталях должны быть притуплены.

3.7.2. Параметры шероховатости обработанных поверхностей должны соответствовать рабочим чертежам и требованиям ГОСТ 2789.

3.7.3. Разностенность стальных деталей соединительных зажимов, анкеров натяжных зажимов и зажимов для стальных канатов, длина прессуемого участка которых до 260 мм, не должна быть более 1 мм; для тех же изделий, длина прессуемого участка которых св. 260 мм, – не более 1,5 мм.

3.7.4. Разностенность корпусов зажимов, изготовленных из труб цветного металла, должна быть в пределах допусков, указанных в технических условиях на трубы.

3.7.5. Кривизна (стрела прогиба) корпусов соединительных и натяжных зажимов прессуемого типа не должна превышать 3 мм на 1 м длины.

3.7.6. Смещение центров отверстий, расположенных на одной оси в двойных проушинах, по отношению друг к другу не должно быть более 1 мм.

3.8.1. Режим термической обработки должен обеспечивать требуемую структуру и механические свойства металла, а также указанную на рабочем чертеже глубину термообработки.

3.8.2. Термически обработанные детали не должны иметь деформаций, выходящих за пределы допусков и припусков, окисленной и обезуглероженной поверхности, трещин, расслоения, выкрашивания.

3.8.3. После термической обработки детали должны быть очищены от окалины и грязи дробеструйным методом, травлением или иным способом.

3.9.1. Металлические покрытия

3.9.1.1. Изделия арматуры, изготовленные из стали, ковкого и высокопрочного чутунов, должны иметь защитные металлические покрытия.

Детали, предназначенные для стопорения разъемных соединений, должны изготовляться из коррозионностойких материалов или материалов, имеющих защитное металлическое покрытие.

3.9.1.2. Нанесение защитных покрытий и дополнительные виды их обработки производят в соответствии с требованиями настоящего стандарта и рабочих чертежей.

Вид и обозначение покрытия – по ГОСТ 9.306.

3.9.1.3. Толщина покрытий в микрометрах должна соответствовать:

а) при горячем цинковании:

– для отливок из ковкого и высокопрочного чугуна – от 60 до 240;

– для остальных деталей – от 60 до 160;

б) при гальваническом цинковании и кадмировании для стальных деталей – не менее 30, а для крепежных деталей и для деталей с резьбой (пальцы, оси и др.) с последующим хроматированием – не менее 12;

в) при диффузионном цинковании (для крепежных деталей и деталей с резьбой) – не менее 45.

3.9.1.4. Внутренние поверхности стальных деталей, предназначенных для монтажа с проводом или канатом методом опрессования, могут не иметь защитного покрытия, если они смазаны бескислотной и бесщелочной смазкой ЗЭС или равноценной по нормативно-технической документации, утвержденной в установленном порядке.

3.9.1.5. Детали арматуры, подвергаемые гальванической оцинковке после механической обработки, должны иметь параметры шероховатости не ниже Rz = 80 по ГОСТ 2789. Шероховатость поверхности арматуры, подвергаемой горячей оцинковке, не ограничивается.

3.9.1.6. Калибрование резьбы после нанесения защитного покрытия не допускается.

Для внутренней резьбы допускается калибрование после горячего цинкования с нанесением защитной смазки при сборке.

3.9.1.7. Требование к внешнему виду покрытия – по ГОСТ 9.307.

3.9.1.8. На поверхностях деталей линейной арматуры, оцинкованных горячим способом, не должно быть сосредоточенных в одном месте неоцинкованных участков в ввде точек или сыпи, наплывов и ряби. Общая площадь неоцинкованных участков, наплывов и ряби для деталей линейной арматуры и арматуры подвесных изоляторов (стержни) не должна быть более 0,5 % площади покрытия.

3.9.1.9. На оцинкованных поверхностях сварных швов допускаются точечные неоцинкованные участки. Общая площадь неоцинкованных участков не должна быть более 3 % площади сварного шва.

3.9.1.10. Неоцинкованные места и участки поверхности деталей с поврежденным покрытием должны быть закрашены краской по ГОСТ 5631 или другой равноценной краской, обеспечивающей коррозионную стойкость.

3.9.2. Лакокрасочные покрытия

3.9.2.1. Требования к качеству поверхности перед нанесением лакокрасочного покрытия – по ГОСТ 9.402.

Лакокрасочные покрытия в части воздействия климатических факторов должны соответствовать условиям эксплуатации ХЛ1 по ГОСТ 9.104, а по внешнему виду – V классу по ГОСТ 9.032 для деталей линейной арматуры.

Вид и марка лакокрасочных материалов должны быть указаны в стандартах, технических условиях и рабочих чертежах на конкретные изделия линейной арматуры.

3.9.2.2. Краска должна наноситься тонким ровным слоем без припусков, пятен и подтеков при температуре окружающего воздуха не ниже плюс 5°С.

3.9.2.3. Адгезия лакокрасочного покрытия должна соответствовать 3-му баллу по ГОСТ 15140.

3.10.1. Для арматуры, воспринимающей нагрузки от проводов или канатов, значения разрушающей нагрузки, прочности заделки, а также схема приложения нагрузки при испытании должны указываться в стандартах, технических условиях или рабочих чертежах на конкретные изделия линейной арматуры.

При этом прочность заделки проводов и канатов в соединительных зажимах в пролете, а также натяжных зажимах должна быть не менее 90 % от разрушающего усилия провода или каната.

3.10.2. Деформация элементов арматуры (деталей) при воздействии нормальных нагрузок не допускается.

3.11.1. Качество арматуры, обеспечивающей электрический контакт, должно определяться относительным сопротивлением электрического контакта.

3.11.2. Относительное сопротивление электрического контакта новых изделий σо и после нагрева номинальным током σнг должно быть:

– для соединений, выполненных опрессованием и скручиванием в овальных соединительных зажимах

σо – σнг ≤ 0,8; (1)

– болтовых соединений

σо – σнг ≤ 1,0. (2)

3.11.3. Относительное сопротивление электрического контакта после нагрева током, превышающим в 1,5 раза номинальный, σпг должно быть:

– для соединений, выполненных опрессованием и скручиванием в овальных соединительных зажимах

σпг ≤ 1,0; (3)

– для болтовых соединений

σпг ≤ 1,2. (4)

3.11.4. Относительное сопротивление электрического контакта после термического старения 500 циклами нагрева - охлаждения σц должно быть:

– для соединений, выполненных опрессованием и скручиванием в овальных соединительных зажимах

σц ≤ 1,0; (5)

– для болтовых соединений

σц ≤ 1,2. (6)

В процессе термического старения 500 циклами σц должно удовлетворять неравенству

σц (50) – σц (0) ≥ σц (100) – σц (50) …≥ σц (500) – σц (450), (7)

где цифры в скобках означают число циклов нагрева – охлаждения, после которых определяют σц

3.11.5. Относительное сопротивление электрического контакта после нагрева током термической стойкости σт должно быть:

– для соединений, выполненных опрессованием и скручиванием в овальных соединительных зажимах

σт ≤ 1,0; (8)

– для болтовых соединений

σт ≤ 1,2. (9)

3.12.1. Маркировка арматуры должна соответствовать требованиям ГОСТ 18620 и настоящего стандарта.

3.12.2. На видном месте арматуры должны быть нанесены:

– товарный знак предприятия-изготовителя;

– марка или типоразмер арматуры;

– год изготовления (две последние цифры).

Место нанесения маркировки должно быть указано в рабочих чертежах.

Допускается для изделий линейной арматуры, для которых нанесение маркировки на видном месте технологически невыполнимо, для опытных изделий, а также для партий единичного производства маркировку наносить на бирке или упаковке.

3.12.3. Маркировка может быть выполнена любым способом, обеспечивающим ее четкость и долговечность в течение всего периода эксплуатации. Не допускается нанесение маркировки механическим способом в местах, где это может снизить прочность арматуры.

3.12.4. На изделиях из чугуна, отлитых в песчаные формы, должен быть номер плавки.

3.12.5. Транспортная маркировка – по ГОСТ 14192.

3.12.6. Арматура должна быть упакована в деревянные ящики, изготовленные в соответствии с требованиями ГОСТ 2991.

Допускается применение другого вида тары, обеспечивающей сохранность арматуры, а также транспортирование арматуры в контейнерах и автомобилях без упаковки.

Комплектность поставки линейной арматуры должна устанавливаться стандартами, техническими условиями или рабочими чертежами на конкретные изделия линейной арматуры.

4.1. Общие требования безопасности – по ГОСТ 12.2.007.0.

4.2. Защитная арматура (защитные кольца, экраны) должна обеспечивать снижение радиопомех до уровня допустимого и предотвращать появление видимой короны на элементах изолирующей подвески при максимальном рабочем напряжении воздушной линии электропередачи (ВЛ).

4.3. Видимая электрическая корона на защитной арматуре при наибольшем рабочем напряжении ВЛ не допускается.

5.1. Линейная арматура при хранении, транспортировании и эксплуатации не должна вызывать воздействий на экологическую среду, что могло бы нанести вред здоровью и генетическому фонду человека.

5.2. При эксплуатации арматуры требования к уровню напряженности поля и радиопомех должны предъявляться к изолирующим подвескам, в состав которых входит арматура.

5.3. Отработанную и снятую с эксплуатации линейную арматуру сдают для вторичной переработки.

6.1. Порядок постановки на производство новой (модернизированной) линейной арматуры – по ГОСТ 15.001.

6.2. Постановку на производство линейной арматуры, ранее освоенной на другом предприятии или изготовляемой по лицензии, производят по результатам приемочных испытаний при наличии действующей нормативно-технической и рабочей конструкторской документации, полученной от разработчика (держателя подлинников).

6.3. Приемочные испытания образцов установочной серии проводит приемочная комиссия по ГОСТ 2744 в объеме, согласованном с разработчиком.

6.4. Решение о производстве линейной арматуры принимает приемочная комиссия, в состав которой входят представители заказчика (основного потребителя), разработчика и завода-изготовителя.

Правила приемки арматуры – по ГОСТ 2744.

Методы испытаний арматуры – по ГОСТ 2744.

9.1. Условия транспортирования арматуры в части воздействия климатических факторов внешней среды – по условиям хранения 3, 4, 7 ГОСТ 15150.

9.2. Погрузка и разгрузка защитных экранов должна производиться вручную или с использованием погрузочных средств, не вызывающих повреждения их поверхности (вмятины, царапины и др.), влияющие на их защитные свойства.

9.3. Условия хранения арматуры в части воздействия климатических факторов внешней среды – по условиям хранения 4 ГОСТ 15150.

9.4. Дополнительные требования к транспортированию и хранению линейной арматуры устанавливают в стандартах и технических условиях на продукцию.

10.1. Изготовитель гарантирует соответствие арматуры требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

10.2. Гарантийный срок эксплуатации линейной арматуры – три года со дня ввода в эксплуатацию.

Ключевые слова: арматура линейная, линии электропередачи воздушные, устройства распределительные, гирлянды

files.stroyinf.ru

Гост по сварке арматуры новый. Арматура гост. Armatura-Tonna.ru

Требования к дуговой сварке арматуры А500С К3-Рр

см. указания

ТСН 102-00 6. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ ПО СВАРКЕ СОЕДИНЕНИЙ АРМАТУРЫ КЛАССОВ А500С И А400С И ЗАКЛАДНЫХ ИЗДЕЛИЙ

там все написано.

прямо указывать гост на сварку А1, А3 недопустимо при сварке А400, А500 в силу ее отсутствия в этом ГОСТ, нужно давать ссылку на данный ТСН, уточняющий дополнительные требования по сварке как раз для данного ГОСТ.

Смотрел этот документ, но там конкретики нет. Типа приложения 2 ГОСТ 14098-91 при какой температуре какие соединения можно применять. Это во-первых.

Во-вторых – ТСН – это всё-таки ТСН. В моём случае, например, он никак не поможет.

6.2. Сварку термомеханически упрочненной арматуры классов А500С(тм) и А400С(тм) и холоднодеформированной арматуры класса А500С(хд) следует производить на основе общих правил РТМ 393-94. и ГОСТ 14098 с учетом указаний по типам сварки, приведенным в п.5.5, и дополнительных технологических указаний, приведенных в п. п. 6.3…6.11 настоящих норм.

6.7. Дуговую сварку стыковых соединений внахлестку С23-Рэ следует выполнять при длине нахлестки не менее. Сварку следует начинать у краев нахлестки, отступив от них на расстояние. направляя шов к центру соединения с заваркой кратера на расстоянии от торцов соединяемых стержней. Края нахлестки должны оставаться не заваренными.

(значения не скопировались – пробелы, см. ТСН)

чем не конкретика? Доп. требования и все. Чего не надо то делать как в ГОСТ.

__________________

точность вопроса влияет на меткость ответа

Оснащение проходки горных выработок, ПОС, нормоконтроль в ЕСКД/СПДС, КЖ, КМ, АР

__________________

Безвыходных ситуаций не бывает барон Мюнгхаузен

СТО это стандарт какой то организации, если инженер не мартышка то не станет срисовывать решения другого неизвестного инженера, а посмотрит в более надежные источники.

__________________

точность вопроса влияет на меткость ответа

Поиск литературы, чертежей, моделей и прочих материалов

/ Документы очень вожные#33;#33;#33; / ГОСТ 14098-91 Сварка

ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ СВАРНЫХ СОЕДИНЕНИЙ

Комплексная оценка в баллах эксплуатационных качеств сварных соединений (прочность, пластичность, ударная вязкость, металлографические факторы и др.) в зависимости от типа соединения и способа сварки, марки стали и диаметра арматуры, а также температуры эксплуатации (изготовления) при статических нагрузках приведена в табл. 31. При оценке эксплуатационных качеств при многократно повторяемых нагрузках значения баллов следует ориентировочно снижать на один по сравнению с принятыми значениями при статических нагрузках. При этом дополнительно следует пользоваться нормативными документами на проектирование железобетонных конструкций зданий и сооружений различного назначения.

Баллы для сварных соединений арматуры назначены из условия соблюдения регламентированной технологии изготовления арматурных и закладных изделий.

Для сварных соединений горячекатаной арматурной стали:

5 — гарантируется равнопрочность исходному металлу и пластичное разрушение;

4 — сварное соединение удовлетворяет требованиям ГОСТ 5781, предъявляемым к стали в исходном состоянии;

3 — сварное соединение удовлетворяет требованиям ГОСТ 10922, предъявляемым к сварным соединениям.

Для сварных соединений термомеханически упрочненной арматурной стали:

5 — сварное соединение удовлетворяет требованиям ГОСТ 10884, предъявляемым к стали в исходном состоянии, и характеризуется пластичным разрушением;

4 — временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884 до 5 %;

31.05. 1.64 Mб 0 Klechanovskiy Stalnye konstrukcii pokrytij odnoetazhnyh promyshlennyh zdanij. (1967)(ru).djvu

31.05. 22.61 Mб 1 А.М. Михайлов_Металлические конструкции в примерах.djvu

31.05. 5.2 Mб 0 А.П. Мандриков Примеры расчета металлических конструкций.djvu

31.05. 16.28 Mб 0 Горев ВВ = Металлические конструкции (том 3 Специальные конструкции и сооружения)_2002.djvu

31.05. 27.48 Mб 0 Горев т.1.djvu

Гост сварка арматурных стержней

Сборка и сварка стержней арматуры и монтажных соединений стальных конструкций. С их помощью могут выполняться одно- и двусторонние соединения арматурных стержней. Арматурные и закладные изделия, их сварные, вязаные.

И введен в действие постановлениемгосударственного строительного комитетассср от г. Таблица 1 разрешается делать при температуре окружающего воздуха ручную и механизированную дуговую сварку конструкций без обогрева. Форма протокола испытаний на растяжение механических соединений с опрессованными муфтами приложение е (рекомендуемое). При отсутствии таких указаний в проектной документации действительные отличия линейных размеров не должны превосходить предельных, установленных в таблице 1, в зависимости от класса точности железобетонных конструкций в согласовании с требованиями таблица 1 – предельные отличия размеров изделий, применяемых в железобетонных конструкциях предельные отличия размеров изделий, применяемых в железобетонных конструкциях 1 длина некоторых стержней ненапрягаемой арматуры, расстояние меж последними стержнями по длине, ширине либо высоте изделия при их значениях 2 расстояние от последнего стержня 1-го направления до торца стержня другого направления (длина выпуска стержня) в арматурных изделиях при длине выпуска 3 расстояние меж 2-мя примыкающими продольными стержнями (не считая последних) в арматурных каркасах при его значениях 5 то же, при равенстве размеров плоского элемента закладного изделия и поперечного сечения железобетонной конструкции 6 расстояние от края плоского элемента закладного изделия до наиблежайшей точки поверхности анкерного стержня 7 расстояние меж внешними элементами изделия до наиблежайшей точки поверхности анкерного стержня 1 предельные отличия длин некоторых стержней ненапрягаемой арматуры, а также расстояний меж последними стержнями по длине, ширине либо высоте изделия, длины выпуска стержней (см. Арматурные и закладные изделия следует изготовлять из арматурной стали и металлопроката, соответственных требованиям стандартов либо технических критерий на арматурную сталь и металлопрокат.

В тавровых соединениях, выполненных дуговой механизированной сваркой под флюсом, когда анкерные стержни размещены под углом к плоскости либо торцу плоского элемента закладного изделия, а также в сварных соединениях остальных типов при арматуре поперечником 36 мм и наиболее предел прочности 5. Обнаруженные в итоге контрольных испытаний недопустимые недостатки нужно устранить, а участки шва с недопустимыми недостатка-ми вновь заварить и проконтролировать. Форма протокола механических испытаний крестообразных сварных соединений с нормируемой прочностью на срез приложение г (рекомендуемое). Места, где были установлены планки, нужно зачистить абразив-ным инвентарем. Контроль швов сварных соединений конструкций неразрушаю-щими способами следует проводить после исправления недопустимых де-фектов, найденных наружным осмотром. За деформативность соединения принимается значение пластической деформации стыка при напряжении в арматуре, равном 0,6 ) – браковочное значение физического либо условного предела текучести арматуры по нормативным документам на ее создание. Сильно пачкающая и отслаивающаяся ржавчина до приемки каркаса обязана быть очищена с арматуры металлическими щетками и протерта ветошью либо промыта мощной струей воды и продута сжатым воздухом. N 1305-ст межгосударственный эталон гост 10922- введен в действие в качестве государственного эталона русской федерации с г. Число прокаленных сварочных материалов на рабочем месте сварщика не обязано превосходить полусменной потребности.

Гост 10922-

В заводских условиях для сварки тавровых соединений арматурных стержней диаметрами от 10 до 40 мм классов а-1a- iii с плоскими элементами толщиной до 20 мм при изготовлении закладных деталей применяют, как правило, полуавтоматическую и автоматическую свар. Сетки арматурные сварные для железобетонных.

Гост 23279- новый стандарт на сетку – узнать цену по тел

При недостаточной величине тока сварка арматурных стержней может оказаться невозможной даже в том случае, если время протекания тока будет очень длительным. Текст сварка металлоконструкций и арматуры железобетона при выполнении монтажных работ.

Гост 23279-85 сетки арматурные сварные для

Арматурных изделий, должна сопровождаться документом о качестве, в котором указывают примеры условных обозначений тяжелой сетки типа 1 с продольными стержнями из арматурной стали класса а-iii. 2 – приемы вязки проволокой пересечений арматурных стержней. Форма протокола механических испытаний крестообразных сварных соединений на разупрочнение сваркой арматурной стали. Внахлестку соединение арматурных стержней по их длине без сварки путем заведения конца одного арматурного стержня относительно конца другого (приложение б снип ) графики для определения длины нахлестки арматурных стержней.

3458 05.04., 18:36

Источники: http://forum.dwg.ru/showthread.php?t=111258, http://www.studfiles.ru/preview/4296295/page:3/, http://crimeagpsgo.com/gosty/gost-svarka-armaturnyh-sterjney.pdf

Комментариев пока нет!

armatura-tonna.ru

Транспортирование арматуры и хранение арматурных изделий

Категория: Арматурные работы

Транспортирование арматуры и хранение арматурных изделий

От места изготовления к месту установки на строительстве готовые каркасы, сетки или отдельные стержни доставляют в зависимости от местных условий любым видом транспорта: железнодорожным, автомобильным, кабель-кранами и т. д.

Выбор вида транспорта зависит от расстояния перевозки, размеров арматурных конструкций, их максимального веса и потока арматуры в смену.

При перевозке готовых каркасов надо учитывать их размеры и вес. На рис. 1 показана погрузка готового каркаса на автомашину с прицепом для перевозки на строительство.

Рис. 1. Погрузка арматурных каркасов на автомашину с прицепом для перевозки к месту установки

Рис. 2. Перевозка крупноразмерных арматурных каркасов мотовозом на железнодорожных платформах

Каркасы и сетки следует перевозить так, чтобы не повредить их. Для этой цели применяют пакетную перевозку плоских каркасов и сеток в специальной инвентарной сборно-разборной таре, конструкция которой должна соответствовать размерам и весу пакета. Пространственные несущие каркасы необходимо грузить, перевозить и разгружать в таком положении, чтобы они не деформировались под действием собственного веса.

Рис. 3. Складирование арматурной стали: а — стержневой в металлических инвентарных скобах, замещающих стелла. жи, б — бухтовой

Большие тяжеловесные арматурные каркасы (например, на гидротехническом или мостовом строительстве) перевозят на обычных железнодорожных платформах (рис. 2).

Поступающую для обработки стержневую арматурную сталь после проверки по сертификатам (заводским документам, содержащим сведения о количестве, сортаменте, сортности продукта и соответствии ГОСТу) хранят на стеллажах (рис. 3, а) под навесом или в закрытых складах рассортированную по маркам, диаметрам, длинам и отдельным партиям (поставщикам).

Допускается хранение небольших партий круглой стали диаметром более 38 мм на открытой площадке.

Арматурную сталь в бухтах и товарные арматурные сетки хранят под навесом на бетонном полу или деревянных подкладках. Бухты укладывают плашмя или наклонно (рис. 3, б) общей высотой штабеля не более 1,5 м. Сетки, свернутые в рулон, хранят в вертикальном положении.

Сварочную проволоку в бухтах весом не более 80 кг доставляют и хранят в таре. Бухты, свернувшиеся в восьмерки, имеющие узлы и перепутанные витки, отбраковывают при получении до отправления на склад.

Рис. 4. Установка арматурного каркаса ригеля эстакады весом 62 т

Холоднотянутую проволоку, прядевую и другую напрягаемую арматуру для предварительно напряженных железобетонных конструкций хранят в сухом закрытом помещении. Арматуру с кавернами или вмятинами на поверхности нельзя применять в качестве напрягаемой.

Бирки хранимой арматуры должны быть ясно видны.

В качестве внутрицехового транспорта на складах в зависимости от их емкости и местных условий используют мостовые или козловые краны, башеные краны (с пониженной башней), а также автопогрузчики.

При наличии на складе рельсового пути между штабелями материалов и ближайшим рельсом оставляют проход не менее 2 м ширина прохода между отдельными штабелями должна быть не менее 1 м. При погрузке, перевозке, выгрузке и складировании готовых арматурных каркасов нужно предохранять их от возможных деформаций.

Рис. 5. Подача кабельным краном готовых каркасов с железнодорожных платформ к месту установки

Все арматурные изделия подают к месту их установки комплектно и складывают с учетом порядка подачи их на монтаж или в соответствии с проектом производства работ.

На рис. 4 изображена установка с помощью железнодорожного крана несущего арматурного каркаса ригеля эстакады с подвешенной к нему рабочей площадкой.

На рис. 5 изображена подача готового каркаса кабельным краном с железнодорожной платформы к месту установки.

На крупных строительных площадках выделяют специального дежурного арматурщика для осмотра и исправления доставляемых готовых каркасов и сеток.

Очень важной является операция по разметке мест строповки арматурных конструкций, подаваемых на установку. Практика строительства показала целесообразность крепления стропа к каркасам не под крюком, а заранее; это сокращает простои крана. Способы временного крепления монтируемых арматурных пространственных каркасов и блоков также должны быть заранее продуманы.

Арматурные работы являются частью железобетонных работ, выполняемых поточным методом. Поэтому очень важно поставлять арматуру на строительство комплектно. В противном случае срывается начало укладки бетонной смеси и нарушается общий график производства работ по объекту. Запас арматуры на объекте зависит от режима работ — одна, две или три смены в сутки. При работе арматурщиков в одну смену обычно принимают трехсменный запас.

Арматурные работы – Транспортирование арматуры и хранение арматурных изделий

gardenweb.ru

Актуальный ГОСТ на арматуру

СодержаниеАрматура – это одна из наиболее затребованных в строительстве категорий проката. Она используется в качестве основания для всех без исключения категорий железобетонных конструкций, для возведения легких гипсокартоновых или других схожих перегородок, а также для улучшения характеристик бетона. Применяют ее также и для строительства легких малых конструкций (к примеру таких, как теплицы).

Стальная арматура

Для правильного использования данных изделий очень важно понимать, какие их типы согласно нормативному стандарту существуют, каким образом проводится их маркировка, а также, для каких целей согласно этой же маркировке они применяются.

Технические особенности арматуры

Под арматурой объединяют достаточно широкую группу изделий, объединяющую прутики с надсечками, а также различными видами профилей.

Для ее производства используют горячекатаную сталь, в которой содержание углерода в обязательном порядке должно быть ниже 0,22%.

Читайте также: арматура для радиаторов отопления, ее виды и особенности.

Согласно действующему ГОСТ 5781 82, для данной цели используются следующие виды стали 35ГС, А500 С, АТ800, а также а 400 и А400С. Согласно тому же стандарту 5781 82, требования к полученным изделиям предусматривают:

- Устойчивость к коррозии всех выпущенных в данном сегменте элементов.

- Повышенную прочность, прежде всего, к механическим нагрузкам.

- Низкий уровень распорности в бетоне.

- Хорошую свариваемость для всех марок стали, в том числе, А500.

- Прочность, а также повышенную жёсткость сцепления с бетоном, поскольку только так можно достичь нужного уровня безопасности конструкции, предусмотренной имеющимся стандартам за 2006 и 2012 год.

Арматура, указываемая в чертежах, в том числе, типа А500 из сталей по ГОСТ 5781 82 дополнительно разделяется на огромное количество элементов.

Таблица веса метра стальной арматуры

По стандарту 2006 и 2012 года в их число входят:

- жёсткие: уголки, швеллеры, двутавры;

- гибкие: сварные, вязанные арматурные сетки, каркасы, стержни гладкого, а также периодического профиля.

Как и другие виды изделий, арматура разделяется на различные классы в соответствии со своими техническими характеристиками. Предлагаем рассмотреть их более подробно.

к меню ↑

Классы материалов согласно стандартам

Действующим ГОСТ 52544 предусмотрено обозначение несколько классов образцов в зависимости от технических характеристики входящих в них элементов.

Читайте также: чем режут и гнут арматуру – подробнее про ножницы для арматуры и гибочные станки.

Сюда относят следующие распространенные виды изделий:

- Арматура А-I (А240) – горячекатаный тип, который обычно выпускается в круглом профиле. Выпускается и в мотках, и прутках. Также вы упускается в образцах диаметром 6-40 мм.

- Арматура А-I (А400). Один из наиболее популярных видов арматуры, выпускаемых из стали марок 35ГС и сталь 25Г2С. Используется именно в конструкциях с большим защитным слоем бетона. Изготавливается обычно путем вытяжки в холодном состоянии. Выпускаются изделия данного типа в диаметрах от 6 мм и до 40 м. обычно имеет рифлёный профиль. Применяется практически во всех отраслях строительства.

- Арматура А-I (А800) – рифлёная арматура, которая также была подвержена уплотнению в процессе обработки.

Также обозначены стандартом и технические требования к менее распространенным классам: А300 и А600.

Кроме того, выпускается в настоящее время образец А500 С (не путать с маркировкой А500), который не имеет аналогов согласно ГОСТ 52544.

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”1955705077″>

Классы арматурной стали

Его производят из боле дешевой углеродистой стали. Однако популярностью данный вид пользуется благодаря высоким возможностям сварки, а также невысокой цены.

Как правило, содержит отметку об изготовлении не по действующему стандарту государственному, а по техническим условиям.

к меню ↑

Маркировка материалов согласно ГОСТ 52544 от 2006 года

Действующий стандарт 2006 предусматривает разделение и соответствующую маркировку изделий по типу выпуска. Обозначаются они следующим образом:

- А500 – изделия горячекатаного производства, которые впоследствии дополнительной обработке не поддавались, либо же были упрочнены в процессе прокатки;

- В500 – изделия, штампованные холодным способом.

Также в маркировке изделий любой категории, в том числе, А500, могут иметь место дополнительно такие символы:

- С – обозначение, которое обычно помещено после цифр класса и показывает, что предложенный образец можно варить электросваркой;

- К – обозначение, приводимое непосредственно в маркировке класса. Оно указывает на то, что выбранный вид изделия имеет повышенную прочность к коррозии при дополнительных механических нагрузках.

Выяснить, к какому именно классу относится выбранный вами образец, можно, ознакомившись также с обозначением специальной стали.

Читайте также: о применении пластиковых фиксаторов для соединения арматурных прутьев.

Оно должно содержать диаметр номинальный, класс прочности, к примеру, А500, особые эксплуатационные характеристики (к примеру, обозначение К или С).

Сборка арматурного каркаса для монолитного строительства сооружения

Допустима некоторая погрешность в указании данных параметров, однако она не может быть более +9% или -7% в соответствии с ГОСТ 52544 за 2006 год.

Кроме того, именно в маркировке на каждом конкретном виде изделия должна быть обозначена фирма, выпускающая выбранный вами вид продукции.

ГОСТ 52544 за 2006 год также определяет вес и размеры сечения для образцов всех представленных классов, кроме А500 С. В том случае, если выбранное вами изделие от данного значения отличается, применять его, тем более, для строительных нужд, не рекомендуется, так как полученная конструкция не будет отвечать установленным техническим характеристикам.

Что касается нестандартных, однако допустимых ГОСТ 52544 от 2006 года видов маркировки, то к ним нужно отнести те, которые гравируются на изделиях с использованием утолщенных поперечных полос. Таким образом может быть указан номер предприятия, выпустившего данный вид изделий.

Могут быть использованы также и другие варианты маркировки для образцов именно А500, которые согласовываются с потребителем отдельными производителями данной продукции.

Они, однако, не должны отражаться на качестве выпущенных изделий.

к меню ↑

Маркировка образцов непосредственно по ГОСТ 31938 от 2012 года

Помимо вышеупомянутых видов материалов также существует ряд образцов, выпуск которых регламентирован ГОСТ 31938 уже от 2012 года.

Разновидности профильных насечек арматуры

Этот стандарт объединяет стеклопластиковую (о производстве стеклопластиковой арматуры можно почитать подробнее) и другие виды композитных арматур. В ГОСТ 31938, выпущенном в 2012 году, приведены такие обозначения материалов:

- АСК – стеклокомпозитный тип.

- АУК – углекомпозитный.

- АКК – композитный комбинированный.

- АБК – базальтокомпозитный.

- ААК – арамидокомпозитный.

Читайте также: зачем для сварки полуавтоматом используют флюсовую проволоку?

Данный вид материалов согласно ГОСТ 31938 именно за 2012 также может использоваться в различных видах строительных работ. Но только в том случае, когда он отвечает установленным стандартом характеристикам, в том числе, прописанным в ваших рабочих чертежах.

к меню ↑Производство арматуры на Тульском металлопрокатном заводе (видео)

armaturniy.ru

ГОСТ Р 51177-98 Арматура линейная. Общие технические условия

ГОСТ Р 51177-98

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АРМАТУРА ЛИНЕЙНАЯ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ

РОССИИ

Москва

Предисловие

1. РАЗРАБОТАН и внесен Московским специальным конструкторско-технологическим бюро Акционерного общества «Производственное объединение Электросетьизоляция» (МСКТБ АО «ПО Электросетьизоляция»)

2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 18 июня 1998 г. № 249

3. ВВЕДЕН ВПЕРВЫЕ

Содержание

|

1. ОБЛАСТЬ ПРИМЕНЕНИЯ 2. НОРМАТИВНЫЕ ССЫЛКИ 3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 3.1. Общие требования 3.2. Требования к материалам для изготовления арматуры 3.3. Требования к арматуре, изготовленной методом литья 3.4. Требования к арматуре, изготовленной ковкой и штамповкой 3.5. Требования к сборным конструкциям арматуры 3.6. Требования к качеству сварных швов арматуры 3.7. Требования к качеству обработанной поверхности арматуры 3.8. Требования к термической обработке арматуры 3.9. Требования к защите арматуры от коррозии 3.10. Требования к механической прочности арматуры 3.11. Требования к качеству электрического контакта арматуры 3.12. Маркировка и упаковка 3.13. Комплектность поставки 4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ 5. ТРЕБОВАНИЯ ОХРАНЫ ОКРУЖАЮЩЕЙ СРВДЫ 6. ПОРЯДОК ПОСТАНОВКИ НА ПРОИЗВОДСТВО 7. ПРАВИЛА ПРИЕМКИ 8. МЕТОДЫ ИСПЫТАНИЙ 9. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 10. ГАРАНТИИ ИЗГОТОВИТЕЛЯ |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

АРМАТУРА ЛИНЕЙНАЯ Общие технические условия Overhead line

hardware. |

Дата введения 1999-01-01

Настоящий стандарт распространяется на линейную арматуру, предназначенную для крепления проводов неизолированных для воздушных линий электропередачи (далее – проводов) и канатов (молниезащитных тросов) (далее – канатов) к опорам воздушных линий электропередачи и конструкциям распределительных устройств; соединения, натяжения, поддерживания, ремонта и фиксации проводов на заданном расстоянии; гашения колебаний проводов и канатов, защиты гирлянд изоляторов от действия электрической дуги; создания заданных искровых промежутков и снижения уровня радиопомех; крепления и регулирования оттяжек опор; установки штыревых изоляторов и крепления на них проводов.

Стандарт является обязательным.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.306-85 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 9.307-89 ЕСЗКС. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.402-80 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием

ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 15.001-88 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1583-93 Сплавы алюминиевые линейные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2744-79 Арматура линейная. Правила приемки и методы испытаний

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условия

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8479-70 Поковки из конструкционной углеродистой легированной стали. Общие технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15543-70 Изделия электротехнические. Исполнения для различных климатических районов. Общие технические требования в части воздействия климатических факторов внешней среды

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18620-86 Изделия электротехнические. Маркировка

ГОСТ 25346-89 Основные нормы взаимозаменяемости ЕСДП. Общие положения, ряды допусков и основных отклонений

ГОСТ 25347-82 Основные нормы взаимозаменяемости ЕСДП. Поля допусков и рекомендуемые посадки

ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

3.1. Общие требования

3.1.1. Арматура должна изготовляться в соответствии с требованиями настоящего стандарта, стандартов или технических условий на конкретные изделия линейной арматуры по рабочим чертежам, утвержденным в установленном порядке.

3.1.2. Основные размеры должны быть указаны в стандартах или технических условиях на конкретные изделия линейной арматуры.

3.1.3. При отсутствии требований в рабочих чертежах предельные отклонения размеров: отверстий … Н16, валов … h26 (до 1250 мм) и h25 (св. 1250 до 3150 мм), остальные … ± по ГОСТ 25346 и ГОСТ 25347.

3.1.4. Арматура должна изготовляться в климатическом исполнении УХЛ, категории 1 по ГОСТ 15150.

Номинальные значения климатических факторов – по ГОСТ 15543 и ГОСТ 15150.

3.1.5. Применяемость с проводами, канатами и изоляторами должна устанавливаться стандартами или техническими условиями на конкретные изделия линейной арматуры и рабочими чертежами.

3.1.6. Арматура должна монтироваться с применением стандартных инструментов и приспособлений.

3.1.7. Конструкции шарнирных соединений должны обеспечивать свободные перемещения соединяемых деталей относительно друг друга и исключать возможность самопроизвольного их расцепления в условиях эксплуатации.

3.1.8. Конструкция арматуры должна исключать возможность накопления на ней влаги при эксплуатации.

3.1.9. Конструкция и материалы арматуры должны обеспечивать минимальные потери от перемагничивания и вихревых токов.

3.1.10. Срок службы арматуры – не менее 25 лет. Фактический срок службы не ограничивается указанным, а определяется техническим состоянием арматуры и, в частности, состоянием защитного покрытия.

Арматура ремонту не подлежит.

3.2. Требования к материалам для изготовления арматуры

3.2.1. Материалы должны соответствовать указанным в стандартах, технических условиях и рабочих чертежах на конкретные изделия линейной арматуры.

3.2.2 Детали арматуры, обеспечивающие токоведущие соединения, должны изготовляться из цветных металлов.

Детали арматуры, обеспечивающие нетоковедущее соединение, должны изготавливаться из цветных металлов или черных металлов, имеющих защитное металлическое покрытие, а также других неметаллических материалов. Должно быть исключено образование электрических пар у сопрягаемых деталей.

3.3. Требования к арматуре, изготовленной методом литья

3.3.1. Общие требования к отливкам из чугуна, стали и алюминия

3.3.1.1. Разностенность и перекос отливок – в пределах допусков 11Т класса точности по ГОСТ 26645.

3.3.1.2. Поверхность отливок должна быть чистой. Следы литниковой системы, заливы, наросты и ужимины должны быть зачищены.

3.3.1.3. Отливки должны быть без рыхлот, трещин, усадочных, песчаных и газовых раковин, снижающих эксплуатационные свойства.

3.3.1.4. На поверхности отливок не допускаются:

– вскипы глубиной более 1 мм. Общая площадь вскипов глубиной до 1 мм не должна быть более 2 % суммарной площади поверхности отливки;

– раковины глубиной более 1 мм и диаметром более 3 мм. Раковин глубиной до 1 мм и диаметром до 3 мм не должно быть более 4 шт. на 1 см2 и не более 10 шт. на отливке;

– раковины глубиной более 2 мм на внутренней поверхности отливки из высокопрочного чугуна в месте подвода питателя;

– раковины глубиной более 3 мм и диаметром более 5 мм. Раковин глубиной до 3 мм и диаметром до 5 мм не должно быть более 4 шт., сосредоточенных в одном месте и влияющих на механическую прочность отливок из серого чугуна;

– ужимины глубиной более 1 мм и длиной более 30 мм на отливках массой до 1 кг. Ужимин глубиной до 1 мм и длиной до 30 мм на отливке массой до 1 кг не должно быть более 1 шт.;

– ужимины глубиной более 1 мм и длиной более 50 мм на отливках массой более 1 кг. Ужимин глубиной до 1 мм и длиной до 50 мм на отливке массой более 1 кг не должно быть более 2 шт.;

– наросты высотой более 2 мм на поверхностях, не сопрягаемых с другими деталями и не соприкасающихся с проводом или канатом;

– наросты на сопрягаемых поверхностях шарнирно соединяемых деталей и поверхностях, соприкасающихся с проводом или канатом;

– выломы глубиной более 2 мм.

3.3.1.5. В месте расположения питателя на отливках высота технологической площадки не должна быть более 2,5 мм. При отсутствии технологической площадки остатки питателя не должны быть высотой более 2 мм.

3.3.2. Отливки из чугуна

3.3.2.1. Марки чугунов, применяемых для изготовления отливок, – по техническим условиям и рабочим чертежам.

3.3.2.2. Припуски на механическую обработку и допускаемые отклонения по размерам и массе отливок должны соответствовать 11Т классу точности по ГОСТ 26645

3.3.3. Отливки из стали

3.3.3.1. Отливки должны изготавливаться в соответствии с требованиями ГОСТ 977 и рабочих чертежей.

3.3.3.2. Припуски на механическую обработку и допускаемые отклонения по размерам и массе отливок должны соответствовать требованиям ГОСТ 26645, но не ниже 9-го класса точности.

3.3.3.3. Отливки должны подвергаться термической обработке, обеспечивающей необходимые механические свойства в соответствии с требованиями рабочих чертежей.

3.3.4. Отливки из цветных металлов

3.3.4.1. Отливки из цветных металлов должны изготавливаться в соответствии с требованиями ГОСТ 17711, ГОСТ 1583, технических условий и рабочих чертежей.

3.3.4.2. Раковины глубиной более 2 мм и диаметром более 5 мм не допускаются.

3.3.4.3. На контактных поверхностях отливок раковины и утяжины не допускаются.

3.3.4.4. На неконтактных поверхностях отливок не допускаются утяжины длиной более 20 мм и глубиной более 0,5 мм, на ребрах жесткости – глубиной более 2 мм.

3.3.4.5. Вид термической обработки отливок из алюминиевых сплавов – по ГОСТ 1583.

3.3.4.6. Точность изготовления отливок должна соответствовать:

– при литье в песчаные формы – 11Т классу по ГОСТ 26645;

– при литье в кокиль – 9-му классу точности по ГОСТ 26645.

3.4. Требования к арматуре, изготовленной ковкой и штамповкой

3.4.1. Детали арматуры, изготовленные свободной ковкой и горячей штамповкой, должны соответствовать требованиям ГОСТ 8479 и рабочим чертежам. Не указанные в чертежах допуски размеров, штамповочные уклоны, переходные радиусы, следы смещения штампов, величина заусенцев должны соответствовать 2-му классу точности изготовления штамповок по ГОСТ 7505.

3.4.2. На сопрягаемых поверхностях деталей шарнирных соединений не допускаются вмятины, забоины и следы смещения штампов размером более 0,5 мм.

3.4.3. Группа поковки, категория прочности и вид термообработки должны быть указаны в рабочих чертежах.

3.5. Требования к сборным конструкциям арматуры

Сборка должна производиться из деталей и узлов, изготовленных по требованию рабочей документации и настоящего стандарта и не имеющих заусениц, загрязнений и ржавчины.

После сборки изделия должны удовлетворять требованиям конкретных стандартов или технических условий и рабочей документации.

3.6. Требования к качеству сварных швов арматуры

3.6.1. Сварка должна производиться по технологическому процессу предприятия-изготовителя, устанавливающему последовательность сборочно-сварочных работ, способы сварки, порядок наложения швов и режимы сварки.

3.6.2. Размеры и форма сварного шва должны соответствовать ГОСТ 5264, ГОСТ 8713 и ГОСТ 11534.

Типы швов сварных соединений из алюминия и алюминиевых сплавов должны соответствовать требованиям ГОСТ 14806, при плазменной сварке – в соответствии с чертежом.

3.6.3. Сварка должна выполняться электродами по ГОСТ 9467, сварочной проволокой по ГОСТ 2246 и рабочей документации.

3.6.4. Сварные швы и поверхности свариваемых элементов должны быть очищены от шлака, брызг и окалины.

3.6.5. Внешний вид сварных швов должен соответствовать следующим требованиям:

– иметь гладкую или мелкочешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и плавный переход к основному металлу;

– наплавленный металл должен быть плотным по всей длине шва и не иметь трещин;

– все кратеры должны быть заварены.

3.6.6. Прихватка перед сваркой и сварка должны производиться одними и теми же сварочными материалами.

Требования к качеству прихваток – по 3.6.5.

3.6.7. Исправление дефектных мест в сварных швах должно производиться заваркой, с предварительным удалением наплавленного металла до основного.

3.6.8. На сварных конструкциях должно быть поставлено клеймо сварщика способом, обеспечивающим его сохранность на срок эксплуатации изделия. Для мелких изделий допускается данные о квалификации указывать в сопроводительной документации.

3.7. Требования к качеству обработанной поверхности арматуры

3.7.1. Острые кромки на деталях должны быть притуплены.

3.7.2. Параметры шероховатости обработанных поверхностей должны соответствовать рабочим чертежам и требованиям ГОСТ 2789.

3.7.3. Разностенность стальных деталей соединительных зажимов, анкеров натяжных зажимов и зажимов для стальных канатов, длина прессуемого участка которых до 260 мм, не должна быть более 1 мм; для тех же изделий, длина прессуемого участка которых св. 260 мм, – не более 1,5 мм.

3.7.4. Разностенность корпусов зажимов, изготовленных из труб цветного металла, должна быть в пределах допусков, указанных в технических условиях на трубы.

3.7.5. Кривизна (стрела прогиба) корпусов соединительных и натяжных зажимов прессуемого типа не должна превышать 3 мм на 1 м длины.

3.7.6. Смещение центров отверстий, расположенных на одной оси в двойных проушинах, по отношению друг к другу не должно быть более 1 мм.

3.8. Требования к термической обработке арматуры

3.8.1. Режим термической обработки должен обеспечивать требуемую структуру и механические свойства металла, а также указанную на рабочем чертеже глубину термообработки.

3.8.2. Термически обработанные детали не должны иметь деформаций, выходящих за пределы допусков и припусков, окисленной и обезуглероженной поверхности, трещин, расслоения, выкрашивания.

3.8.3. После термической обработки детали должны быть очищены от окалины и грязи дробеструйным методом, травлением или иным способом.

3.9. Требования к защите арматуры от коррозии

3.9.1. Металлические покрытия