Hsk конус – Инструментальный и шпиндельный конус HSK |

alexxlab | 26.11.2020 | 0 | Вопросы и ответы

Инструментальный и шпиндельный конус HSK |

Система оснасток HSK была разработана специально для высокоскоростной и высокоточной обработки.

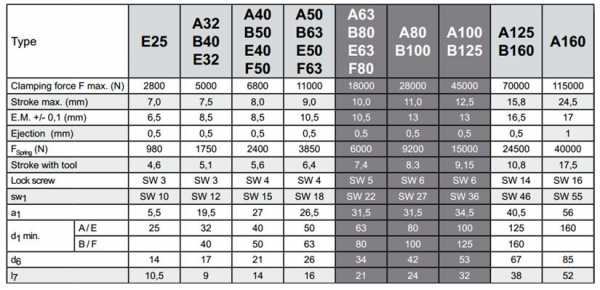

Система оснасток HSK является продуктом немецких специалистов. Ее аббревиатура расшифровывается как «Hohl Shaft Kegel», что в буквальном переводе значит «полый конический хвостовик». HSK дизайн был разработан в качестве непатентованного стандарта для поворотных и стационарных станочных систем. Его разработчики считали, что единый стандарт оправок предпочтительнее растущего в то время числа интерфейсов инструментов. Рабочая группа, которая привела к HSK стандартам, состояла из представителей академического мира, Ассоциации немецких Производителей инструментов, и группы международных компаний и конечных пользователей, в том числе Valenite. Их усилия отводились к немецким стандартам DIN 69063 для приемной части шпинделя и DIN 69893 для хвостовика инструмента. Важно отметить, что рабочая группа HSK приняла не конкретный дизайн продукта, а, скорее, набор стандартов, которые определены HSK держателями для различных приложений. Поскольку эти представители отрасли рассматривали альтернативные варианты, у них был очень специфический набор критериев эффективности. Они искали систему оснасток, которая была бы жесткой, легкой и способной к высокой радиальной и осевой точности. Кроме того, система должна была быть пригодной для очень высокой скорости вращения инструмента. В конце концов, группа приняла решение определить не один, а в общей сложности шесть хвостовиков HSK. Эти стили хвостовиков обозначены буквами от А до F. Каждая модель также определена по диаметру фланца хвостовика в миллиметрах. Стили А, В, С и D предназначены для низкоскоростных приложений, E и F — для высоких скоростей. Основными различиями между стилями являются приводные пазы, захватные пазы, расположение отверстий для охлаждающей жидкости, а также площадь поверхности фланца. Каждый стиль был определен для определенных приложений. Надлежащий к использованию вид инструмента HSK и правильный размер обязательно должен быть указан на высокоскоростных шпинделях и станках.

Хвостовики и конус шпинделя

Особенности

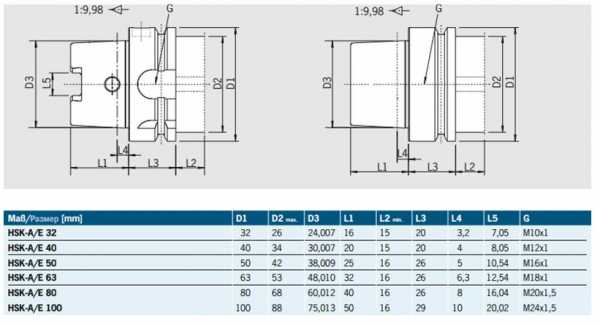

Рисунок 1:

На рисунке 1 показана типичная конструкция хвостовика и ее основные характеристики. Сам хвостовик выполнен в виде полого конуса с соотношением стенок 1 к 10 (угол конусности 2 ° 51 ’78 «). Два приводных паза расположены в конце хвостовика А. Особенность их неравной глубины гарантирует, что оправка может быть ориентирована только в одном направлении. На рисунке 1 показаны приводные пазы, которыми оснащен цилиндрический профиль оправки, это сделано для увеличения поверхности контакта и уменьшения напряжение в момент передачи крутящего момента от шпинделя к хвостовику. Внутренняя поверхность хвостовика имеет фаску, что делает возможным зажим державки изнутри. Как мы увидим позже, внутренний зажим шпинделя предлагает ряд уникальных преимуществ. Стенки хвостовика HSK разработаны так, чтобы быть достаточно тонкими, для возможности слегка сгибаться. Радиальные отверстия доступа расположены в стенке хвостовика на некотором расстоянии от контактной поверхности. Эти отверстия позволяют осуществить доступ ручного зажимного механизма шпинделя для приведения в действие фиксирующего винта (не показан). Внутри хвостовика, имеется паз для резинового кольца сопла системы центрального охлаждения инструмента. Оно предназначено для защиты внутренних компонентов зажима от коррозии. Сопло системы охлаждения инструмента является дополнительной функцией, которая не включена в некоторые типы конструкций зажимного механизма. Когда сопло расположено в держателе, оно имеет приблизительно ± 1⁰ углового смещения. Это допустимая степень свободы, чтобы компенсировать любое смещение компонентов зажимного механизма в процессе зажима. На наружной поверхности фланца хвостовика, существует традиционный V-образный паз определения местоположения и ориентации инструмента в шпинделе и для устройства автоматической смены инструмента. Кроме того, имеется радиальное отверстие для идентификации микросхемы инструмента.

Рисунок 2: Слева — хвостовик HSK50A с диаметром фланца — 50мм, справа — хвостовик HSK50B, который также имеет 50-ти миллиметровый фланец, но имеет хвостовик на один размер меньше.

Основное различие между хвостовиком стилей А и В является размер конуса. В стиле В хвостовик будет иметь конусность один размер меньше, чем хвостовик в стиле А, с фланцем одного и того же размера (рис. 2).

Например, оправка с хвостовиком HSK50B будет иметь те же 50мм в диаметре фланца, которые имеет хвостовик HSK50A, но его конус будет равен конусности HSK40A. Это условие верно и для D и F оправок, они оба будут иметь конуса на один размер меньше, чем A, C, E и такой же диаметр фланца. Чем меньше конус, тем больше остается места на поверхности фланца для сопряжения с торцевой поверхностью шпинделя. Большая площадь фланца позволяет производителям шпинделей найти места на фланце для проектирования захват-фиксирующих пазов для передачи высокого крутящего момента. Большой фланец также дает возможность передачи охлаждающей жидкости через лицевую плоскость торцевой шайбы шпинделя, если это необходимо для перенаправления охлаждающей жидкости для защиты внутреннего зажимного механизма от коррозии. Оправки в стиле C были разработаны исключительно для ручного использования. Это копия оправок с хвостовиком стиля А, с устранением возможности размещения инструмента устройствами автоматической смены. Таким же образом отличается стиль D от стиля B.

Чтобы обрабатывать на очень высоких скоростях и для обработки легких материалов, хвостовики стилей E и F были разработаны полностью симметричными. Их симметрия минимизирует дисбаланс, который может быть значительной проблемой при высоких скоростях. Крутящий момент передается от шпинделя до державки только посредством трения между конусом хвостовика и конусом шпинделя.

Рисунок 3: Основные особенности конуса шпинделя HSK.

На рисунке 3 показаны в разрезе хвостовики А и С-стилей. Их дизайн включает в себя конус с соотношением 1-к-10, внутреннюю цилиндрическую поверхность с выступом и приводные пазы разной высоты. Внутреннее цилиндрическое пространство предназначено для размещения зажимного механизма, который до сих пор еще не стандартизирован. Если используется ручной способ зажима инструмента, то через радиальное отверстие хвостовика может быть использовано для зажима или разжима инструмента. Когда отверстие для доступа используется, защитное кольцо охватывает его для защиты от охлаждающей жидкости и стружки. Зажимное устройство может иметь встроенный подвод охлаждающей жидкости.

Шпиндельные конуса B и D оправок немного отличаются от конусов для оправок А- и C-стилей. Конуса для оправок B — и D-стилей имеют внешнюю поверхность похожую по форме с традиционными конусами шпинделей. В этих конусах подача охлаждающей жидкости может быть направлен через фланец оправки, в обход узла смыкания. Некоторые люди в этой отрасли считают, что оправки стилей А и С являются взаимозаменяемыми со стилями B и D. Это не соответствует действительности. HSK разработчики собирались сделать эти хвостовики взаимозаменяемыми, но они отказались от этой идеи в окончательной версии стандарта. Шпиндельные конуса для оправок E — и F- стилей, как и хвостовики сами по себе, абсолютно симметричные. Поскольку шпиндельные конуса не имеют никаких приводных штифтов, крутящий момент передается только за счет трения.

Как работает HSK

HSK соединение зависит от сочетания осевого усилия зажима и сопротивления перемещению конического хвостовика. Все эти силы генерируется и определяются формой сопряженных поверхностей. Хвостовик и конус шпинделя должны точно сопрягаться коническими поверхностями. Есть несколько систем зажима HSK на рынке, все они используют различные механизмы для усиления зажимного действия равномерно распределенных сегментов цанги.

На рисунке 4 пошагово показано, как типовой зажимной механизм приводится в действие. В первой фазе процесса зажимной механизм находится в разжатом положении. Штанга (2), которая находится в шпинделе (1) и жестко соединена с втулкой (4) цангового зажима. Это позволяет сегментам цанги (3) находиться внутри полости конуса. С сегментами в этом положении, оператор может вставить сопло оправки во втулку зажимного механизма, прижать приводные шпонки (7) и (8) шпинделя с пазами на хвостовике. Во второй фазе процесса зажима, хвостовик — в конусе шпинделя, а зажимной механизм пока не приводится в движение. Поскольку диаметр хвостовика немного больше, чем диаметр конуса шпинделя, оправка не входит полностью в нужное положение. В результате, существует некоторый зазор между фланцем и торцевой поверхностью конуса шпинделя. В третьей фазе, механизм приводится в действие. В определенный момент, штанга натягивается в рукаве вала шпинделя, в противоположную сторону от оправки. В результате сегменты цанги расширяются в радиальном направлении, а их рабочая фаска входит в зацепление с фаской на хвостовике. Это усиливает зажимную силу штанги. Эта сила превращается в усилие, которое равномерно разнесено и применяется к окружности фаски внутрь хвостовика. Через сегменты цанги, прижимная сила заставляет хвостовик слегка деформироваться, потянув за хвостовик дальше в конус шпинделя, пока не будет достигнут контакт между поверхностями фланца хвостовика и торцевой поверхностью конуса шпинделя. Тот факт, что две поверхности находятся в тесном контакте, благодаря упругой деформации хвостовика, обеспечивается точность позиционирования и повторяемость рабочих циклов, как в радиальном, так и в осевом направлении, до 0,0001 «. В конце зажимного цикла, втулка входит в контакт с соплом подачи охлаждающей жидкости оправки (6) и шпонками передачи крутящего момента(7) и (8). Когда хвостовик зажимается в конусе шпинделя, тяговое усилие передается контактом металл-металл между конусом хвостовика и внутренним диаметром зажимного устройства. Дополнительно осевое усилие втяжной штанги блокирует вместе оба этих элемента с большой радиальной и осевой жесткостью. В процессе зажима, часть энергии зажимного устройства будет потрачено на прижатие конического хвостовика вглубь конуса шпинделя. В зависимости от количества свободного пространства, до 20% осевой прижимной силы может потребоваться для «дотяжки» оправки в конус шпинделя. Чем больше зазор между соединяемыми поверхностями, тем больше энергии будет необходимо, чтобы свести их вместе. Возьмем в качестве примера соединение хвостовика HSK40A. Если величина зазора составляет 0,13 мм, зажимное устройство будет оказывать около 5,5 кН для прижатия оправки к торцевой поверхности конуса шпинделя. Если зажимное устройство способно генерировать в общей сложности 23 кН осевого усилия, оно потратит 17,5 кН на торцевое соединение оправки и конуса шпинделя вместе. Но если устройство может генерировать только 11 кН осевого усилия, оно будет иметь возможность передать всего 5,8 кН усилия на соединение, после использования 5,2 кН, чтобы сократить зазор между фланцем и торцом шпинделя. Чтобы избежать потери в усилии зажимного механизма, HSK стандарт диктует жесткие допуски для размеров конуса. Такая точность необходима, потому что каждый 0,025мм отклонения от величины диаметра конуса приведет к 0,025мм погрешности торцевого зазора, при коническом соотношении 1 к 10.

Рисунок 4: На первом этапе действия HSK зажимной (вверху), механизм находится в свободном положении и хвостовик не в конусе шпинделя. На втором этапе (в середине), хвостовик вставлен, но механизм не был приведен в действие. На заключительном этапе (внизу), втяжная штанга шпинделя переместившись вытолкнула сегменты цанги, чтобы взаимодействовать с фаской по внутреннему диаметру хвостовика оправки.

Центробежная сила

До сих пор мы не рассматривали положительный эффект от вращения оправки на силу сцепления механизма. Именно из-за этого эффекта, HSK считается идеальным дизайном не только для 15 000 оборотов в минуту, на которых проходит фрезерная высокоскоростная обработка, но и для 40 000 — до 50000 оборотов в минуту, что будет стандартом для следующих поколении высокопроизводительных станков. Дизайн HSK фактически использует центробежные силы для увеличения прочности соединения. При вращении сегментов цанги, зажимной механизм приобретает центробежную силу в соответствии с формулой:

F = W*R*n2

Где F = центробежная сила в ньютонах, n = число оборотов в секунду, W = вес вращающегося тела в килограммах, а R = перпендикулярное расстояние от оси вращения до центра масс в метрах (или для практического использования, к центру тяжести вращающегося тела). Например (при условии исключения силы трения), предположим, что вес одного сегмента цанги в механизме HSK50A — 0,08 кг, и сегмент расположен на расстоянии 1,3 см от центра тяжести тела. При 40000 оборотах в минуту (666,67 об/сек), центробежная сила на этом участке будет примерно 18,5 кН. Это усилие, возрастает с увеличением скорости вращения, положительно способствуя надежной связи.

Центробежная сила также осуществляет дополнительное прижатие сравнительно тонких стенок конического хвостовика к стенкам конуса шпинделя. Это способствует безопасному соединению, гарантируя сильный контакт между хвостовиком и шпинделем. Изменения, которые вызывает центробежная сила на внутренней стороне зажимного механизма не влияет на осевое положение торца фланца оправки, так как он плотно прижат к торцу шпинделя.

Возможные проблемы использования

Исследования специалистами фирмы Valenite соединения HSK и его проблем, с которыми некоторые пользователи сталкивались при использовании оправок, привели их к выводу, что многие оправки изготовлены из несоответствующих материалов. Спецификация DIN не распространяется на материалы, так что большинство поставщиков инструментов производят компоненты HSK из тех же материалов, которые они используют для обычных конусных оправок. Типичная инструментальная оправка выполнена из легированной стали, которая является либо закаленной либо поверхностно обработанной для создания износостойкого покрытия над твердой, относительно пластичной сердцевиной. Это традиционная технология хорошо работает для обычного инструмента. Однако, это не очень хорошо работает для гибкого хвостовика HSK, который имеет меньшие размеры и работает под более высоким напряжением. На самом деле, использование этих обработанных сплавов является одной из основных причин короткого срока службы инструмента и неустойчивой работы в этих условиях. В результате заключения исследователей Valenite, хвостовики HSK должны изготавливаться из других марок сталей и получать другую термическую обработку, отличную от обычных инструментальных хвостовиков компаний – производителей инструмента. Будучи разработанной в Европе, HSK норматив в некоторой степени отражает практику обработки инструмента на этом континенте. Когда исследователи Valenite сравнили практику изготовления инструментальных оправок в Европе, с практикой в Северной Америке, они обнаружили типичный для производителей Северной Америки повышенный съем металла с заготовок оправок. Это различие имеет огромное влияние на реальную производительность хвостовиков HSK по эту сторону Атлантики. Один из самых основных требований для высоких скоростей обработки — наличие сильной связи между хвостовиком и конусом шпинделя.

Наиболее очевидный способ для достижения достаточной прочности является увеличение усилия зажима. DIN стандарт рекомендует минимальное усилие зажима, которое варьируются от 7 кН фунтов для HSK 40 и 45 кН для HSK100. Valenite рекомендует увеличивать это усилие там, где это возможно. Эти силы должны быть удвоены для HSK размером до № 63, и должны быть увеличены на 30% для более высоких размеров. Повышенное усилие зажима особенно необходимо при низких скоростях обработки, когда центробежная сила не вносит существенного вклада в удерживающей способности механизма зажима шпинделя. Однако существует некоторый риск в увеличении прижимной силы. Более высокое зажимное усилие могут не выдержать компоненты зажимного механизма. Это зависит от шпинделя, дизайн механизма должен выдерживать это напряжение. Увеличение прижимной силы также будет компенсировать колебания в зазоре между стыковочными поверхности хвостовика HSK и конуса шпинделя. DIN стандарт допускает определенную степень отклонения величины этого зазора. Например, зазор между державкой HSK63A и конусом шпинделя может быть в диапазоне от 0,0004 мм до 0,0012 мм. Зажимной механизм должен прикладывать достаточно большое усилие, для того чтобы посадить оправку плотно даже при максимальном допуске зазора.

Точность изготовления

Многие производители инструмента HSK пытались оспорить чрезвычайно жесткие допуски в требовании стандарта HSK. Для достижения такой высокой степенью точности, производители должны использовать специальную технологию контроля качества с очень высоким разрешением. Датчики и приборы должны быть откалиброваны для измерения в 0.0004 мм диапазоне. Кроме того, производителю HSK необходимо использовать специальные датчики высокого разрешения и устройства обработки и обеспечить процедуру окончательного шлифования при стабильной температуре. Чтобы изготовить HSK продукцию согласно требуемых стандартов и еще доставить их пользователям быстро, производители инструмента используют интегрированную конструкцию производственных линий.

Правильное применение инструмента HSK может оптимизировать время обработки для всех станков, в то же время он обеспечивает радиальную и осевую точность. Он легче, более короткий, более жесткий, и точнее, чем любой инструмент конкурентоспособной инструментальной технологии, и это единственная технология в настоящее время, которая предназначена для выполнения обработки высокоскоростными шпинделями, такими, как шпиндели Franz Kessler.

sibengine.com

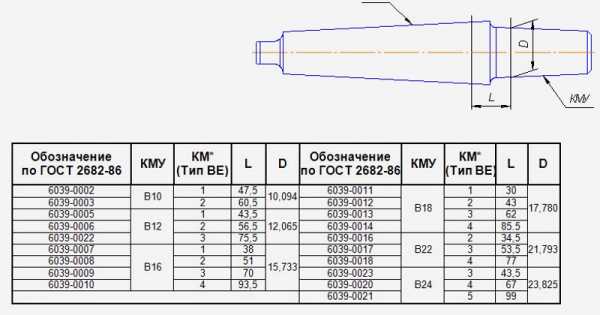

Конус Морзе: размеры, габариты, характеристики, назначение

Конус Морзе – это одно из самых распространенных средств для закрепления инструмента на станке. Свое название данный инструмент получил в честь знаменитого инженера Стивена Морзе, жившего в XIX веке. Сегодня для правильного выбора размеров этого изделия применяют дробные числа. Существует несколько стандартизованных значений, различающихся углами наклона и размерами.

Область применения конуса Морзе – это машиностроение. С его помощью можно быстро и очень точно закрепить режущий инструмент. Для этого конус Морзе крепится в станке в специальном отверстии или патроне, а в него в свою очередь вставляется например сверло. Такой способ крепежа гарантирует наиболее точное центрирование и последующую обработку. Также с его помощью можно подавать к обрабатываемой детали или режущему инструменту смазочно-охлаждающую жидкость.

Конус Морзе

Конус МорзеГабариты и элементы конуса Морзе

Отличительной чертой одного конуса Морзе от другого являются размеры. Существуют несколько их видов и в соответствии с ГОСТом каждый имеет определенный номер и аббревиатуру. Чтобы измерить его, необходимо воспользоваться калибровкой, а лучше всего специальной таблицей, которая позволит рассчитать размеры до микрона. В зависимости от станка, на котором будет проводиться обработка детали, следует выбирать например резец, сверло, а затем вид изобретения Стивена Морзе.

С развитием машиностроительной отрасли возникла потребность в расширении модельного ряда конусов Морзе. Для этого был разработан метрический конус, который не имел особых конструктивных отличий от своего предшественника. Его конусность равнялась 1:20, при этом угол 2°51’51″, а уклон 1°25’56″. Метрические конусы позволили создать большой выбор инструмента для различных станков и операций. Классифицируются они на две категории: большие и малые. Большие обозначаются, например № 120, 200, и цифры соответствуют наибольшему диаметру метрического конуса.

Размеры конуса Морзе

Инструментальный конус представляет собой конический хвостовик какого-нибудь режущего инструмента и коническое отверстие в шпинделе или бабке такого же диаметра. Его функция заключается в быстрой смене режущего инструмента и сохранении высокой точности при центрировании и закреплении.

Применяется в основном в станках с ЧПУ, потому что устраняет ряд недостатков обычного конуса Морзе.

Преимущества:

- заклинивание хвостовиков в шпинделе гораздо меньше;

- меньшие размеры;

- улучшенный упор по оси;

- простота закрепления;

- автоматическая смена режущего инструмента.

В наши дни конусы Морзе изготавливают в соответствие с международным стандартом ISO и DIN. В России система стандартизации объединяет в один класс как просто конусы Морзе, так и метрические и инструментальные. Информацию о них можно получить в ГОСТ 25557-82. Ситуация с единым ГОСТом сложилась из-за того, что конусы Морзе со времен СССР пользуются в нашем государстве большой популярностью, а параллельно с этим появилось много новых.

Скачать ГОСТ 25557-82

Конусы Морзе распределены по 8 категориям. За рубежом это МТ0, МТ1, МТ2, МТ3, МТ4, МТ5, МТ6, МТ7. В Германии такая же нумерация, но буквенное обозначение МК. В нашей стране и на постсоветском пространстве КМ0, КМ1, КМ2, КМ3, КМ4, КМ5, КМ6 и №80.

Укороченный конус

Как показало время, некоторые конусы Морзе зарубежного производства неудобны в эксплуатации по причине большой длины. На этот случай был разработан ряд укороченных изделий, имеющий 9 размеров.

Наилучшие разновидности конусов на сегодняшний день

В наши дни особой популярностью, благодаря своему качеству, пользуются инструментальные конусы Морзе компаний HSK, Capto и Kennametal. Хорошая устойчивость к изменениям температуры и соответствие жестким требованиям в станкостроении позволило конусам Морзе этих брендов стать лидерами рынка.

HSK – это полые инструменты с конусностью 1:10. Обозначаются буквой латинского алфавита и цифрой, обозначающей больший диаметр фланца. Главной особенностью таких изделий является быстрая замена инструмента, что очень важно в станках с ЧПУ.

HSK 63

Инструментальные конусы Capto соответствуют международному стандарту ISO и являются высококлассной продукцией. Продукция дорогостоящая из-за сложности изготовления, но высокая точность позволит минимизировать брак на производстве при использовании на станках этих инструментов. Особенность конструкции не позволяет им провернуться во время работы станка, происходит самозаклинивание. Жесткость соединения продукции компании Capto – это основное их преимущество перед другими конкурентами

Продукция Kennametal менее распространена, но так же отлично справляется со своим предназначением.

Продукция компаний B&S, Jacobs и Jarno распространены в основном в США, так как не имеют подтверждения международных стандартов и создаются соответственно для американского рынка, где пользуются большим спросом.

Компания Bridgerport Machines разработала модель R8 для цанговых зажимов на своем оборудовании. Но затем изобретение было доработано и выпущено на международный рынок. Эффективность этого средства вызвала в свое время фурор и стали появляться всевозможные аналоги. На сегодняшний день компания выпускает только один вид исполнения такого механизма.

R8

Инструментальный конус 7:24 широко применяем в станках с ЧПУ, где смена инструмента происходит автоматически. Являясь инструментальным, он обладает рядом преимуществ перед обычным и поэтому так популярен в станкостроении. Существует множество его разновидностей. Во многих странах разработаны собственные стандарты к нему и поэтому между собой модели 7:24 от разных производителей не заменяют друг друга.

Конус 1:50 также широко применим в машиностроительной отрасли, если требуется дополнительно скрепить два изделия с резьбовым соединением. Для этого у модели 1:50 есть специальный штифты, которые необходимо вставить в обрабатываемые изделия, предварительно просверлив в тех отверстия в соответствующих местах.

Основные сведения о хвостовиках и их обозначение

Существует несколько видов исполнения инструментального конуса. Он может содержать резьбу, лапку или обходиться без них.

В его торце может быть нарезана резьба, которую делают для закрепления инструмента на шпинделе с использованием штревеля. Это специальный шток, предотвращающий выпадение инструмента. Также с его помощью изделие можно извлечь, если его случайным образом заклинит в шпинделе.

Если хвостовик изготовлен с лапкой, то она удерживает инструмент в шпинделе за счет того, что закреплена в специальном пазу. Лапка имеет два предназначения, с ее помощью легче достать изделие из шпинделя, а также создается жесткая фиксация и не будет проворачивания.

Также можно встретить исполнение с несколькими канавками и отверстиями. Они имеют разную глубину и размеры. Их задача – подводить к режущему инструменту смазочно-охлаждающую жидкость.

Хвостовики инструмента бывают различной конструкции и обозначаются буквенным кодом. Ниже приведена их расшифровка:

- BI – внутренний, имеется паз;

- ВЕ – наружный, имеется лапка;

- AI – внутренний, имеется отверстие по оси;

- АЕ – наружный, имеется отверстие по оси с резьбой;

- BIK – внутренний, имеются паз и отверстие для подачи смазочно-охлаждающей жидкости (СОЖ);

- ВЕК – наружный, имеется лапка и отверстие для подачи СОЖ;

- AIK – внутренний, содержит отверстия по оси и для подачи СОЖ;

- АЕК – наружный, содержит отверстие по оси с резьбой и отверстие для подачи СОЖ.

Наружный и внутренний соответствуют своим названиям. В зависимости от используемого инструмента, следует выбирать исполнение наружное или внутреннее.

Укороченные конусы Морзе

В некоторых ситуациях размеры конуса Морзе через чур большие и в таком случае следует пользоваться укороченными вариантами.

B12 и B16

Представленные ниже названия означают, что конус был укорочен:

- B7 — до 14 мм;

- B10 — до 18 мм;

- B12 — до 22 мм;

- B16 — до 24 мм;

- B18 — до 32 мм;

- B22 — до 45 мм;

- B24 — до 55 мм;

- B32 — до 57 мм;

- B45 — до 71 мм;

Цифра в названии информирует о размере диаметра новой части конуса. Подробные данные можно взять из соответствующего ГОСТа.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Конус инструментальный — Википедия

Ко́нус инструмента́льный — конический хвостовик инструмента (сверло, зенкер, фреза, развёртка, зажимной патрон, электрод контактной сварки) и коническое отверстие соответствующего размера (гнездо) в шпинделе или задней бабке, например, токарного станка. Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существует много стандартов на различные конусы, различающиеся по конусности и исполнению.

Конус Морзе и метрический конус

Конус Морзе № 2 (MT2). Схема инструментального конуса (наружные конусы с лапкой, наружные конусы без лапки, внутренние конусы (гнёзда)).Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году[1].

Конус Морзе подразделяется на восемь размеров, от КМ0 до КМ7 (англ. MT0-MT7, нем. MK0-MK7)[2][3]. Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Стандарты на конус Морзе: ISO 296, DIN 228, ГОСТ 25557-2006 «Конусы инструментальные. Основные размеры.». В российском стандарте конус КМ7 к применению не рекомендован, вместо него применяется несовместимый метрический конус № 80. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Существует несколько исполнений хвостовика конуса: с лапкой, с резьбой, без оных. Инструмент с лапкой крепится в шпинделе заклиниванием этой лапки, для чего в рукаве шпинделя есть соответствующий паз. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Инструмент с внутренней резьбой фиксируется в шпинделе штоком (штревелем), вворачивающимся в торец конуса. Конусы с резьбой гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса из шпинделя. Некоторые конусы снабжаются системой отверстий и канавок для подачи смазочно-охлаждающей жидкости (СОЖ).

Метрический конус

По мере развития станкостроения понадобилось расширить диапазон размеров конусов Морзе как в большую, так и в меньшую стороны. При этом, для новых типоразмеров конуса, выбрали конусность ровно 1:20 (угол конуса 2°51’51″, уклон конуса 1°25’56″) и назвали их метрическими конусами (англ. Metric Taper). Типоразмер метрических конусов указывается по наибольшему диаметру конуса в миллиметрах. ГОСТ 25557-2006 также определяет уменьшенные метрические конуса № 4 и № 6 (англ. ME4, ME6) и большие метрические конуса № 80, 100, 120, 160, 200 (англ. ME80 — ME200).

Конструктивных различий между конусом Морзе и метрическим нет.

| Обозначение конуса | Конусность | D | D1 | d | d1 | d2 | d3 max | d4 max | d5 | l1 max | l2 max | l3 max | l4 max | l5 min | l6 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Метрический | № 4 | 1:20 | 4 | 4,1 | 2,9 | – | – | – | 2,5 | 3 | 23 | 25 | – | – | 25 | 21 |

| № 6 | 1:20 | 6 | 6,2 | 4,4 | – | – | – | 4 | 4,6 | 32 | 35 | – | – | 34 | 29 | |

| Морзе | КМ0 | 1:19,212 | 9,045 | 9,2 | 6,4 | – | 6,1 | 6 | 6 | 6,7 | 50 | 53 | 56,3 | 59,5 | 52 | 49 |

| КМ1 | 1:20,047 | 12,065 | 12,2 | 9,4 | M6 | 9 | 8,7 | 9 | 9,7 | 53,5 | 57 | 62 | 65,5 | 56 | 52 | |

| КМ2 | 1:20,020 | 17,780 | 18 | 14,6 | M10 | 14 | 13,5 | 14 | 14,9 | 64 | 69 | 75 | 80 | 67 | 62 | |

| КМ3 | 1:19,922 | 23,825 | 24,1 | 19,8 | M12 | 19,1 | 18,5 | 19 | 20,2 | 80,1 | 86 | 94 | 99 | 84 | 78 | |

| КМ4 | 1:19,254 | 31,267 | 31,6 | 25,9 | M16 | 25,2 | 25,2 | 24 | 26,5 | 102,5 | 109 | 117,5 | 124 | 107 | 98 | |

| КМ5 | 1:19,002 | 44,399 | 44,7 | 37,6 | M20 | 36,5 | 35,7 | 35,7 | 38,2 | 129,5 | 136 | 149,5 | 156 | 135 | 125 | |

| КМ6 | 1:19,180 | 63,348 | 63,8 | 53,9 | M24 | 52,4 | 51 | 51 | 54,6 | 182 | 190 | 210 | 218 | 188 | 177 | |

| КМ7[сн 1] | 1:19,231 | 83,058 | – | 285.75 | 294.1 | |||||||||||

| Метрический | № 80 | 1:20 | 80 | 80,4 | 70,2 | M30 | 69 | 67 | 67 | 71,5 | 196 | 204 | 220 | 228 | 202 | 186 |

| № 100 | 1:20 | 100 | 100,5 | 88,4 | M36 | 87 | 85 | 85 | 90 | 232 | 242 | 260 | 270 | 240 | 220 | |

| № 120 | 1:20 | 120 | 120,6 | 106,6 | M36 | 105 | 102 | 102 | 108,5 | 268 | 280 | 300 | 312 | 276 | 254 | |

| № 160 | 1:20 | 160 | 160,8 | 143 | M48 | 141 | 138 | 138 | 145,5 | 340 | 356 | 380 | 396 | 350 | 321 | |

| № 200 | 1:20 | 200 | 201 | 179,4 | M48 | 177 | 174 | 174 | 182,5 | 412 | 432 | 460 | 480 | 424 | 388 |

- ↑ Отсутствует в ГОСТ 25557-2006

Укороченные конуса Морзе

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому были придуманы девять типоразмеров укороченных конусов Морзе, полученных удалением более толстой части конуса Морзе. Цифра в обозначении короткого конуса — диаметр новой толстой части конуса в мм. Российский стандарт на укороченные конуса ГОСТ 9953-82 «Конусы инструментов укороченные. Основные размеры.».

- B7 — укороченный до 14 мм КМ0.

- B10, B12 — укороченный до 18 и 22 мм соответственно КМ1.

- B16, B18 — укороченный до 24 и 32 мм соответственно КМ2.

- B22, B24 — укороченный до 45 и 55 мм соответственно КМ3.

- B32 — укороченный до 57 мм КМ4.

- B45 — укороченный до 71 мм КМ5.

Видео по теме

Конус 7:24

Широко распространённый инструментальный конус, в основном, для станков с ЧПУ с автоматической сменой инструмента. Цель разработки — устранение недостатков конуса Морзе (самозаклинивание конуса в шпинделе, малая площадь осевого упора, большая длина, сложность автоматической фиксации конуса в шпинделе, отсутствие зацепов для автоматической смены инструмента).

Существует ряд национальных и международных стандартов на этот конус, отличающихся базовой размерностью (дюймовая или метрическая), вспомогательными элементами (фланцы, штревели, каналы подачи СОЖ) и обозначениями. Конуса, изготовленные по разным стандартам, не всегда взаимозаменяемы.

- ISO-конусы. Международные стандарты ISO 297:1988 (конструктивная разновидность для ручной смены инструмента), ISO 7388 (конструктивные разновидности для автоматизированной смены инструмента).

- Новые российские стандарты: ГОСТ 25827-2014 — конструкции конусов, фланцев и резьб хвостовиков. Парный к нему ГОСТ ИСО 7388-3-2014 — конструкции штревелей. Практически дубликат ISO 297 и ISO 7388.

- Все еще могут быть актуальны советские и старые российские стандарты:

- ГОСТ 15945-82 — основные размеры конусов и парный к нему ГОСТ 19860-93 — допуски.

- ГОСТ 25827-93 — конструкции конусов, фланцев и хвостовиков.

- DV, SK (от нем. Steilkegel). Немецкий вариант конуса. Стандарты DIN 2080, DIN 69871.

- NMTB (от англ. National Machine Tool Builders Association), NST, NT. Американский вариант конуса. Стандарт ANSI B5.18. Дюймовая размерность, конструктивно аналог ISO 297.

- CAT, CV (от англ. Caterpillar V-Flange). Американский вариант конуса. Стандарт ANSI B5.50. Дюймовая размерность, конструктивно аналог ISO 7388 вариант A.

- BT — японская разновидность конуса согласно стандарта JIS B6339 (JMTBA MAS-403 «BT»). Дюймовая размерность, конструктивно аналог ISO 7388 вариант J.

- NFE 62540 — французский стандарт.

- IS 2340, IS 11173 — индийские стандарты. Первый аналог ISO 297, второй ISO 7388.

Типоразмер конуса обозначается цифрой, существуют размеры от 10-го до 80-го с шагом 5. Например, ISO10, NMTB40, BT50. Для всех стандартов размер конусной части одинаков. Угол конуса 16°35’40″. В таблице размеров конусов D обозначает базовый размер — наибольший диаметр конусного отверстия (гнезда), L обозначает глубину конусного отверстия. Эти значения также примерно соответствуют наибольшему диаметру конуса и его длине. Диаметр фланца DF примерно одинаков у всех конструктивных разновидностей.

Конус с фланцем для автоматической смены инструмента| Конус | D | L | Резьба | DF |

|---|---|---|---|---|

| 10 | 15,87 | 21,8 | ||

| 15 | 19,05 | 26,9 | ||

| 25 | 25,40 | 39,8 | ||

| 30 | 31,75 | 49,2 | M12 | 50 |

| 35 | 38,10 | 57,2 | ||

| 40 | 44,45 | 65,6 | M16 | 63 |

| 45 | 57,15 | 84,8 | M20 | 80 |

| 50 | 69,85 | 103,7 | M24 | 97 |

| 55 | 88,90 | 132,0 | M24 | 130 |

| 60 | 107,95 | 163,7 | M30 | 156 |

| 65 | 133,35 | 200,0 | M36 | 195 |

| 70 | 165,10 | 247,5 | M36 | 230 |

| 75 | 203,20 | 305,8 | M40 | 280 |

| 80 | 254,00 | 390,8 | M40 | 350 |

Стандарты ISO и новый российский ГОСТ определяют несколько конструктивных разновидностей: одну для ручной смены инструмента и три разновидности для автоматической смены инструмента, обозначаемые буквами A, U, J. Каждой конструктивной разновидности соответствует свой фланец и штревель. Помимо того, стандарты регламентируют два метода подвода охлаждающей жидкости к инструменту: центральный через штревель (обозначается буквой D) или боковой через фланец (буквой F).

Старый ГОСТ 25827-93 определял три исполнения конусов. Исполнение 1 было аналогично ISO 297. Исполнение 2 было аналогично ISO 7388 вариант A. Исполнение 3 аналогов не имело. Стандарт не определял конструкций штревелей, только фланцев и резьб хвостовиков.

В настоящее время конуса обычно изготавливают со сменными штревелями, что улучшает совместимость оборудования разных стандартов.

HSK, КМ

HSK-конус (от нем. Hohlschaftkegel или англ. Hollow Shaft Taper, полый конус) используется во фрезерных обрабатывающих центрах и особенно в токарно-фрезерных центрах. Стандарты на эти конуса ISO 12164, DIN 69893, ГОСТ Р ИСО 12164. Конусность 1:10.

Имеет несколько конструктивных разновидностей фланцев, обозначаемых буквами A, B, C, D, E, F. Размер конуса обозначается цифрой наибольшего диаметра фланца в мм (от 25 до 160). Например, HSK-A63. Следует учесть, что диаметр фланца и размер конуса могут не совпадать у разных конструктивов, например, HSK-A50 и HSK-В63 имеют одинаковый конус, а HSK-A63 и HSK-В63 — разный.

Главные достоинства HSK-соединения: автоматическая быстрая смена инструмента (что очень важно в обрабатывающих центрах с ЧПУ), небольшой вес, возможность устанавливать в шпиндель токарные резцы, хорошая повторяемость, жесткость. Как правило, стандартные резцы квадратного сечения устанавливаются в специальную промежуточную оправку, которая, в свою очередь, имеет конус HSK. Но иногда также используются резцы, имеющие хвостовик HSK.

KM — конус, разработанный компанией Kennametal. По сути сходен с HSK, но не получил большого распространения. Конструкция КМ не запатентована.

Capto

Конус Capto, разработанный компанией Sandvik Coromant, сегодня продвигается, как аналог HSK премиум-класса. С 2008 года посадка Capto вошла в международный стандарт ISO 26623.

В сечении он представляет собой треугольник со скругленными краями и выгнутыми сторонами. Угол поверхности посадки взят аналогично конусу Морзе. Такая форма не позволяет конусу провернуться в гнезде, обеспечивает необходимое самозаклинивание и повторяемость при разборке-сборке по всем осям. Понятно, что с одной стороны базирование на треугольник более предпочтительно ввиду гораздо большей жесткости передачи. Однако технология изготовления такого конуса несколько сложнее и следовательно дороже для конечного потребителя. При всей своей премиумной цене логически обоснованным является применение Capto для черновой, получерновой обработки.

Главное преимущество посадки Capto по отношению к другим посадкам — жесткость соединения. Некоторые производители станков, проверив на практике возможности интерфейса Capto, стали интегрировать его в базовый шпиндель станка (WFL, Mazak). В зависимости от размера соединения Capto обозначаются C3..C10. Существуют следующие типоразмеры интерфейса (указан диаметр фланца):

- С3 — 32мм

- С4 — 40мм

- С5 — 50мм

- С6 — 63мм

- С8 — 80мм

- С10 — 100мм

При всей своей привлекательности этот конус не отвечает требованию концентрации износа. (То есть при превышении нагрузки на шпиндель – сгорит шпиндель, но Capto не провернется)

Brown & Sharpe, Jacobs, Jarno

По внешнему виду и сферам применения похожи на конуса Морзе[4]. Спецификации конусов являются внутрифирменными, национальных или международных стандартов на них нет. Получили распространение, в основном, на территории США.

R8

Внутрифирменный конус, изначально создавался специально для цанговых зажимов. Впоследствии конструктив стал использоваться как инструментальный конус. Разработан компанией Bridgeport Machines для своего оборудования, получил некоторое распространение, в том числе, в виде клонов этого оборудования. Существует один типоразмер этого конуса.

Переходные оправки и втулки

Переходные втулки конусов Морзе.Для уменьшения номенклатуры инструмента выпускаются разнообразные переходники из одних конусов в другие. Переходник типа наружный конус — внутренний конус именуют переходной втулкой. Переходник типа наружный конус — наружный конус именуют переходной оправкой. Например, оправка с конуса 7:24 на укороченный конус Морзе обозначается ISO30-B16.

Другие конусы, применяемые в машиностроении

Конус 1:50

Конусность 1:50 имеют установочные штифты, применяемые при необходимости дополнительного скрепления двух деталей, зафиксированных резьбовым соединением, чтобы они не могли перемещаться одна относительно другой. Установочные штифты вставляются в отверстия, просверленные и конически развернутые одновременно в обеих деталях, после их сборки. Конусность 1:50 соответствует углу уклона 0°34′[5].

Конус 1:30

Конусы насадных разверток, зенкеров и оправки для них. Конусность 1:30 соответствует углу уклона 0°55′[5].

Конус 1:16

Резьба обсадных труб 6 5/8″, бурильных и насосно-компрессорных труб, резьба трубная коническая общего назначения.

Конус 1:10

Концы валов электрических и других машин и соответствующие им муфты. ГОСТ 12081-72.

Центры упорные и конусы инструментов для тяжелых станков. ГОСТ 7343—72.

Отверстия под заклепки в котельных листах, мостовых и корабельных конструкциях (т. н. котельный конус).

Конус 1:7

Пробковые краны, центры упорные для тяжелых станков, конусы инструментов (ГОСТ 7343—72).

Конус 1:5

Концы шлифовальных шпинделей с наружным базирующим конусом ГОСТ 2323

Конус 1:4

Фланцевые концы шпинделей токарных, револьверных и других станков, резьба замков в нефтепромышленности.

Конус 1:1,866

Центры станков, центровые отверстия, потайные и полупотайные головки заклёпок диаметром 16—25 мм, потайные головки винтов диаметром 22—24 мм.

Конус 1:0,866

Зажимные цанги.

Конус 1:0,652

Потайные головки болтов, потайные и полупотайные головки заклёпок диаметром 10—13 мм.

Конус 7:64

Отверстия под оправки в столах зубодолбежных станков.

Примечания

wiki2.red

Конус инструментальный – это… Что такое Конус инструментальный?

Конус инструментальный — конический хвостовик инструмента (сверло, зенкер, фреза, развёртка, зажимной патрон, электрод контактной сварки) и коническое отверстие соответствующего размера (гнездо) в шпинделе или задней бабке станка. Предназначено для быстрой смены инструмента с высокой точностью центрирования и надёжностью. Существуют различные конусы, различающиеся по конусности.

Конус Морзе и метрический конус

Схема инструментального конуса (наружные конусы с лапкой, наружные конусы без лапки, внутренние конусы(гнёзда)).Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе (также изобретатель спирального сверла) приблизительно в 1864 году.[1]

Конус Морзе подразделяется на восемь размеров, от КМ0 до КМ7 (англ. MT0-MT7, нем. MK0-MK7)[2][3][4]. Конусность от 1:19,002 до 1:20,047 (угол от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Стандарты на конус Морзе: ISO 296, DIN 228. Российский стандарт ГОСТ 25557-2006 (Конусы инструментальные. Основные размеры.). В российском стандарте конус КМ7 к применению не рекомендован, вместо него применяется несовместимый метрический конус № 80. Конусы изготовленные по дюймовым и метрическим стандартам взаимозаменяемы во всем кроме резьбы хвостовика.

Существует несколько исполнений хвостовика конуса: с лапкой, с резьбой, без оных. Инструмент с лапкой фиксируется в шпинделе заклиниванием этой лапки, для чего в рукаве шпинделя есть соответствующий паз. Инструмент с резьбой фиксируется в шпинделе штоком (штревелем), вворачивающимся в торец конуса. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Резьбовые конусы гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса. Некоторые конуса снабжаются системой отверстий и канавок для подачи охлаждающей жидкости (СОЖ).

Метрический конус

Впоследствии понадобилось расширить диапазон размеров конусов Морзе как в большую так и в меньшую сторону. При этом для новых типоразмеров конуса выбрали конусность ровно 1:20 (угол 1°25’56″) и назвали их метрическими конусами (англ. Metric Taper). Типоразмер метрических конусов указывается по наибольшему диаметру конуса в миллиметрах. ГОСТ 25557-2006 определяет маленькие метрические конуса № 4 и № 6 (англ. ME4, ME6) и большие метрические конуса № 80, 100, 120, 160, 200 (англ. ME80-ME200).

Конструктивных различий между конусом Морзе и метрическим нет.

Таблица 1

| Обозначение конуса | Конусность | D | D1 | d | d1 | d2 | d3 max | d4 max | d5 | l1 max | l2 max | l3 max | l4 max | l5 min | l6 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Метрический | №4 | 1:20 | 4 | 4,1 | 2,9 | – | – | – | 2,5 | 3 | 23 | 25 | – | – | 25 | 21 |

| №6 | 1:20 | 6 | 6,2 | 4,4 | – | – | – | 4 | 4,6 | 32 | 35 | – | – | 34 | 29 | |

| Морзе | КМ0 | 1:19,212 | 9,045 | 9,2 | 6,4 | – | 6,1 | 6 | 6 | 6,7 | 50 | 53 | 56,3 | 59,5 | 52 | 49 |

| КМ1 | 1:20,047 | 12,065 | 12,2 | 9,4 | M6 | 9 | 8,7 | 9 | 9,7 | 53,5 | 57 | 62 | 65,5 | 56 | 52 | |

| КМ2 | 1:20,020 | 17,780 | 18 | 14,6 | M10 | 14 | 13,5 | 14 | 14,9 | 64 | 69 | 75 | 80 | 67 | 62 | |

| КМ3 | 1:19,922 | 23,825 | 24,1 | 19,8 | M12 | 19,1 | 18,5 | 19 | 20,2 | 80,1 | 86 | 94 | 99 | 84 | 78 | |

| КМ4 | 1:19,254 | 31,267 | 31,6 | 25,9 | M16 | 25,2 | 25,2 | 24 | 26,5 | 102,5 | 109 | 117,5 | 124 | 107 | 98 | |

| КМ5 | 1:19,002 | 44,399 | 44,7 | 37,6 | M20 | 36,5 | 35,7 | 35,7 | 38,2 | 129,5 | 136 | 149,5 | 156 | 135 | 125 | |

| КМ6 | 1:19,180 | 63,348 | 63,8 | 53,9 | M24 | 52,4 | 51 | 51 | 54,6 | 182 | 190 | 210 | 218 | 188 | 177 | |

| КМ7[5] | 1:19,231 | 83,058 | ||||||||||||||

| Метрический | №80 | 1:20 | 80 | 80,4 | 70,2 | M30 | 69 | 67 | 67 | 71,5 | 196 | 204 | 220 | 228 | 202 | 186 |

| №100 | 1:20 | 100 | 100,5 | 88,4 | M36 | 87 | 85 | 85 | 90 | 232 | 242 | 260 | 270 | 240 | 220 | |

| №120 | 1:20 | 120 | 120,6 | 106,6 | M36 | 105 | 102 | 102 | 108,5 | 268 | 280 | 300 | 312 | 276 | 254 | |

| №160 | 1:20 | 160 | 160,8 | 143 | M48 | 141 | 138 | 138 | 145,5 | 340 | 356 | 380 | 396 | 350 | 321 | |

| №200 | 1:20 | 200 | 201 | 179,4 | M48 | 177 | 174 | 174 | 182,5 | 412 | 432 | 460 | 480 | 424 | 388 |

Укороченные конуса Морзе

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому придумали девять размеров укороченных конусов Морзе (B7, B10, B12, B16, B18, B22, B24, B32, B45)[6], полученные удалением более толстой части конуса. Цифра в обозначении короткого конуса — диаметр толстой части конуса в мм. Российский стандарт на укороченные конуса ГОСТ 9953-82.

- B7 — укороченный до 14 мм КМ0.

- B10, B12 — укороченный до 18 и 22 мм соответственно КМ1.

- B16, B18 — укороченный до 29 и 37 мм соответственно КМ2.

- B22, B24 — укороченный до 45 и 55 мм соответственно КМ3.

- B32 — укороченный до 57 мм КМ4.

- B45 — укороченный до 71 мм КМ5.

Конус 7:24

Широко распространенный инструментальный конус, в основном для станков с ЧПУ с автоматической сменой инструмента. Цель разработки — борьба с недостатками конуса Морзе (самозаклинивание конуса в шпинделе, малая площадь осевого упора, большая длина, сложность автоматической фиксации конуса в шпинделе, отсутствие зацепов для автоматической смены инструмента).

Существует ряд национальных и международных стандартов на этот конус, отличающихся базовой размерностью (дюймовая или метрическая), вспомогательными элементами (захваты, фланцы, штревели, каналы подачи СОЖ и т.п.) и обозначениями. Оборудование этих стандартов не всегда совместимо.

- ISO-конусы. Международный стандарт ISO 7388.

- DV, SK (от нем. Steilkegel). Немецкий вариант конуса. Стандарт DIN 2080, DIN 69871.

- NMTB (от англ. National Machine Tool Builders Association), NST. Американский вариант конуса. Стандарт ANSI B5.18.

- CAT, CV (от Caterpillar V-Flange). Американский вариант конуса. Стандарт ANSI B5.50.

- BT — обозначение японской разновидности конуса по стандарту JIS B6339 (MAS403).

- NFE 62540 – французский стандарт.

- Советские и российские стандарты: ГОСТ 15945-82 основные размеры конусов; ГОСТ 25827—93 на конструкции хвостовиков; ГОСТ 19860-93 на допуски.

Типоразмер конуса обозначается цифрой, существуют размеры от 10 до 80-го с шагом 5. Например ISO10, NMTB40, BT50. Для всех стандартов типоразмер конусной части одинаков.

В настоящее время конуса обычно изготавливают со сменными штревелями, что улучшает совместимость оборудования разных стандартов.

HSK, КМ

HSK-конус (от нем. Hohlschaftkegel, полый конус) используется в фрезерных обрабатывающих центрах и особенно в токарно-фрезерных центрах. Стандарт на эти конуса ISO 12164, DIN 69893. Российская копия стандарта называется ГОСТ Р ИСО 12164.

Конусность 1:10. Имеет несколько конструктивных разновидностей фланцев, обозначаемых буквами A, B, C, D, E, F. Размер конуса обозначается цифрой наибольшего диаметра фланца в мм (от 25 до 160). Например HSK-A63. Следует учесть что диаметр фланца и размер конуса могут не совпадать у разных конструктивов, например HSK-A50 и HSK-В63 имеют одинаковый конус, а HSK-A63 и HSK-В63 разный.

Главные достоинства HSK-соединения: автоматическая быстрая смена инструмента (что очень важно в обрабатывающих центрах с ЧПУ), небольшой вес, возможность устанавливать в шпиндель токарные резцы, хорошая повторяемость, жесткость. Как правило стандартные резцы квадратного сечения устанавливаются в специальную промежуточную оправку, которая в свою очередь имеет конус HSK. Но иногда также используются резцы имеющие хвостовик HSK.

KM-конус, разработанный компанией Kennametal по сути сходен с HSK, но не получил большого распространения.

Capto

Оснастка CaptoКонус Capto, разработанный компанией Sandvik Coromant, сегодня используется многими производителями. В сечении он представляет собой треугольник с скругленными краями и выгнутыми сторонами. Такая форма не позволяет конусу провернуться в гнезде, в HSK для этого служат пазы.

Применение аналогично HSK: в фрезерных обрабатывающих центрах и, особенно, токарно-фрезерных центрах. Хотя именно в этой области он менее распространен, чем HSK, но помимо нее используется так же в:

- В модульных системах оснастки(переходники, удлинители и т. д.)

- Как система быстрой смены инструмента в приводных блоках

В настоящее время также выпускаются револьверы CDI, на которых используются исключительно Capto-блоки.

В зависимости от размера соединение Capto обозначаются C3… C10

Brown & Sharpe, Jacobs, Jarno

По внешнему виду и сферам применения похожи на конуса Морзе.[7] Спецификации конусов являются внутрифирменными, национальных или международных стандартов на них нет. Получили распространение в основном на территории США.

R8

Цанга R8Внутрифирменный конус специально для цанговых зажимов. Разработан компанией Bridgeport Machines для своего оборудования, получил некоторое распространение в том числе в виде клонов этого оборудования. Существует один типоразмер этого конуса.

Переходные оправки и втулки

Переходные втулки конусов Морзе.Для уменьшения номенклатуры инструмента выпускаются разнообразные переходники из одних конусов в другие. Переходник типа наружный конус – внутренний конус именуют переходной втулкой. Переходник типа наружный конус – наружный конус именуют переходной оправкой. Например, оправка с конуса 7:24 на укороченный конус Морзе обозначается ISO30-B16.

Другие машиностроительные конуса

Конус 1:50

Конусность 1 : 50 имеют установочные штифты, применяемые при необходимости дополнительного скрепления двух деталей, зафиксированных резьбовым соединением, чтобы они не могли перемещаться одна относительно другой. Установочные штифты вставляются в отверстия, просверленные и развернутые одновременно в обеих деталях, после их сборки. Конусность 1:50 соответствует углу уклона 0°34′.[8]

Конус 1:30

Конусы насадных разверток, зенкеров и оправки для них. Конусность 1:30 соответствует углу уклона 0°55′.[8]

Конус 1:24

Конусы для инструментов по американскому стандарту при размерах меньше конуса Морзе №1.

Конус 1:20

Метрические конусы инструментов. Отверстия в шпинделях станков. См. Конус Морзе.

Конус 1:16

Резьба обсадных труб 6 5/8”, бурильных и насосно-компрессорных труб, резьба трубная коническая общего назначения.

Конус 1:10

Концы валов электрических и других машин и соответствующие им муфты. ГОСТ 5006-83.

Центры упорные для тяжелых станков и конусы инструментов. ГОСТ 7383-72.

Отверстия под заклепки в котельных листах, мостовых и корабельных конструкциях (т.н. котельный конус.)

Конус 1:7

Пробковые краны, центры упорные для тяжелых станков, конусы инструментов.

Конус 1:5

Концы шлифовальных шпинделей с наружным конусом.

Конус 1:4

Фланцевые концы шпинделей револьверных и других станков, резьба замков в нефтепромышленности.

Конус 1:1,866

Центры станков, центровые отверстия, потайные и полупотайные головки заклепок диаметром Ф 16-25 мм, потайные головки винтов диаметром Ф 22-24 мм.

Конус 1:0,866

Зажимные цанги.

Конус 1:0,652

Потайные головки болтов, потайные и полупотайные головки заклепок диаметром Ф 10-13 мм.

Конус 7:64

Отверстия под оправки в столах зубодолбежных станков.

Примечания

- ↑ Morse Cutting Tools

- ↑ Техническая энциклопедия под ред. Мартенс Л. К. т.20 М.: Советская энциклопедия 1933 г.

- ↑ ГОСТ 25557-82 использует 7 размеров конусов, от КМ0 до КМ6.

- ↑ По таблице размеров конусов Морзе предоставленной на сайте MORSE CUTTING TOOLS предоставлено 9 размеров конусов.

- ↑ Отсутствует в ГОСТ 25557-2006

- ↑ По ГОСТ 9953-82 — Конусы инструментов укороченные. Основные размеры.

- ↑ http://www.loganact.com/tips/tapers.htm Конусы Morse, Jacobs, Jarno, Brown & Sharpe

- ↑ 1 2 Общие сведения о конусах | ООО Техно-Лайн

Ссылки

dic.academic.ru

Конус инструментальный Википедия

Ко́нус инструмента́льный — конический хвостовик инструмента (сверло, зенкер, фреза, развёртка, зажимной патрон, электрод контактной сварки) и коническое отверстие соответствующего размера (гнездо) в шпинделе или задней бабке, например, токарного станка. Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существует много стандартов на различные конусы, различающиеся по конусности и исполнению.

Конус Морзе и метрический конус[ | ]

Конус Морзе № 2 (MT2). Схема инструментального конуса (наружные конусы с лапкой, наружные конусы без лапки, внутренние конусы (гнёзда)).Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году[1].

Конус Морзе подразделяется на восемь размеров, от КМ0 до КМ7 (англ. MT0-MT7, нем. MK0-MK7)[2][3]. Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Стандарты на конус Морзе: ISO 296, DIN 228, ГОСТ 25557-2006 «Конусы инструментальные. Основные размеры.». В российском стандарте конус КМ7 к применению не рекомендован, вместо него применяется несовместимый метрический конус № 80. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Существует несколько исполнений хвостовика конуса: с лапкой, с резьбой, без оных. Инструмент с лапкой крепится в шпинделе заклиниванием этой лапки, для чего в рукаве шпинделя есть соответствующий паз. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Инструмент с внутренней резьбой фиксируется в шпинделе штоком (штревелем), вворачивающимся в торец конуса. Конусы с резьбой гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса из шпинделя. Некоторые конусы снабжаются системой отверстий и канавок для подачи смазочно-охлаждающей жидкости (СОЖ).

ru-wiki.ru

Конус инструментальный Википедия

Ко́нус инструмента́льный — конический хвостовик инструмента (сверло, зенкер, фреза, развёртка, зажимной патрон, электрод контактной сварки) и коническое отверстие соответствующего размера (гнездо) в шпинделе или задней бабке, например, токарного станка. Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существует много стандартов на различные конусы, различающиеся по конусности и исполнению.

Конус Морзе и метрический конус

Конус Морзе № 2 (MT2). Схема инструментального конуса (наружные конусы с лапкой, наружные конусы без лапки, внутренние конусы (гнёзда)).Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году[1].

Конус Морзе подразделяется на восемь размеров, от КМ0 до КМ7 (англ. MT0-MT7, нем. MK0-MK7)[2][3]. Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Стандарты на конус Морзе: ISO 296, DIN 228, ГОСТ 25557-2006 «Конусы инструментальные. Основные размеры.». В российском стандарте конус КМ7 к применению не рекомендован, вместо него применяется несовместимый метрический конус № 80. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Существует несколько исполнений хвостовика конуса: с лапкой, с резьбой, без оных. Инструмент с лапкой крепится в шпинделе заклиниванием этой лапки, для чего в рукаве шпинделя есть соответствующий паз. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Инструмент с внутренней резьбой фиксируется в шпинделе штоком (штревелем), вворачивающимся в торец конуса. Конусы с резьбой гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса из шпинделя. Некоторые конусы снабжаются системой отверстий и канавок для подачи смазочно-охлаждающей жидкости (СОЖ).

Метрический конус

По мере развития станкостроения понадобилось расширить диапазон размеров конусов Морзе как в большую, так и в меньшую стороны. При этом, для новых типоразмеров конуса, выбрали конусность ровно 1:20 (угол конуса 2°51’51″, уклон конуса 1°25’56″) и назвали их метрическими конусами (англ. Metric Taper). Типоразмер метрических конусов указывается по наибольшему диаметру конуса в миллиметрах. ГОСТ 25557-2006 также определяет уменьшенные метрические конуса № 4 и № 6 (англ. ME4, ME6) и большие метрические конуса № 80, 100, 120, 160, 200 (англ. ME80 — ME200).

Конструктивных различий между конусом Морзе и метрическим нет.

| Обозначение конуса | Конусность | D | D1 | d | d1 | d2 | d3 max | d4 max | d5 | l1 max | l2 max | l3 max | l4 max | l5 min | l6 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Метрический | № 4 | 1:20 | 4 | 4,1 | 2,9 | – | – | – | 2,5 | 3 | 23 | 25 | – | – | 25 | 21 |

| № 6 | 1:20 | 6 | 6,2 | 4,4 | – | – | – | 4 | 4,6 | 32 | 35 | – | – | 34 | 29 | |

| Морзе | КМ0 | 1:19,212 | 9,045 | 9,2 | 6,4 | – | 6,1 | 6 | 6 | 6,7 | 50 | 53 | 56,3 | 59,5 | 52 | 49 |

| КМ1 | 1:20,047 | 12,065 | 12,2 | 9,4 | M6 | 9 | 8,7 | 9 | 9,7 | 53,5 | 57 | 62 | 65,5 | 56 | 52 | |

| КМ2 | 1:20,020 | 17,780 | 18 | 14,6 | M10 | 14 | 13,5 | 14 | 14,9 | 64 | 69 | 75 | 80 | 67 | 62 | |

| КМ3 | 1:19,922 | 23,825 | 24,1 | 19,8 | M12 | 19,1 | 18,5 | 19 | 20,2 | 80,1 | 86 | 94 | 99 | 84 | 78 | |

| КМ4 | 1:19,254 | 31,267 | 31,6 | 25,9 | M16 | 25,2 | 25,2 | 24 | 26,5 | 102,5 | 109 | 117,5 | 124 | 107 | 98 | |

| КМ5 | 1:19,002 | 44,399 | 44,7 | 37,6 | M20 | 36,5 | 35,7 | 35,7 | 38,2 | 129,5 | 136 | 149,5 | 156 | 135 | 125 | |

| КМ6 | 1:19,180 | 63,348 | 63,8 | 53,9 | M24 | 52,4 | 51 | 51 | 54,6 | 182 | 190 | 210 | 218 | 188 | 177 | |

| КМ7[сн 1] | 1:19,231 | 83,058 | – | 285.75 | 294.1 | |||||||||||

| Метрический | № 80 | 1:20 | 80 | 80,4 | 70,2 | M30 | 69 | 67 | 67 | 71,5 | 196 | 204 | 220 | 228 | 202 | 186 |

| № 100 | 1:20 | 100 | 100,5 | 88,4 | M36 | 87 | 85 | 85 | 90 | 232 | 242 | 260 | 270 | 240 | 220 | |

| № 120 | 1:20 | 120 | 120,6 | 106,6 | M36 | 105 | 102 | 102 | 108,5 | 268 | 280 | 300 | 312 | 276 | 254 | |

| № 160 | 1:20 | 160 | 160,8 | 143 | M48 | 141 | 138 | 138 | 145,5 | 340 | 356 | 380 | 396 | 350 | 321 | |

| № 200 | 1:20 | 200 | 201 | 179,4 | M48 | 177 | 174 | 174 | 182,5 | 412 | 432 | 460 | 480 | 424 | 388 |

- ↑ Отсутствует в ГОСТ 25557-2006

Укороченные конуса Морзе

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому были придуманы девять типоразмеров укороченных конусов Морзе, полученных удалением более толстой части конуса Морзе. Цифра в обозначении короткого конуса — диаметр новой толстой части конуса в мм. Российский стандарт на укороченные конуса ГОСТ 9953-82 «Конусы инструментов укороченные. Основные размеры.».

- B7 — укороченный до 14 мм КМ0.

- B10, B12 — укороченный до 18 и 22 мм соответственно КМ1.

- B16, B18 — укороченный до 24 и 32 мм соответственно КМ2.

- B22, B24 — укороченный до 45 и 55 мм соответственно КМ3.

- B32 — укороченный до 57 мм КМ4.

- B45 — укороченный до 71 мм КМ5.

Конус 7:24

Широко распространённый инструментальный конус, в основном, для станков с ЧПУ с автоматической сменой инструмента. Цель разработки — устранение недостатков конуса Морзе (самозаклинивание конуса в шпинделе, малая площадь осевого упора, большая длина, сложность автоматической фиксации конуса в шпинделе, отсутствие зацепов для автоматической смены инструмента).

Существует ряд национальных и международных стандартов на этот конус, отличающихся базовой размерностью (дюймовая или метрическая), вспомогательными элементами (фланцы, штревели, каналы подачи СОЖ) и обозначениями. Конуса, изготовленные по разным стандартам, не всегда взаимозаменяемы.

- ISO-конусы. Международные стандарты ISO 297:1988 (конструктивная разновидность для ручной смены инструмента), ISO 7388 (конструктивные разновидности для автоматизированной смены инструмента).

- Новые российские стандарты: ГОСТ 25827-2014 — конструкции конусов, фланцев и резьб хвостовиков. Парный к нему ГОСТ ИСО 7388-3-2014 — конструкции штревелей. Практически дубликат ISO 297 и ISO 7388.

- Все еще могут быть актуальны советские и старые российские стандарты:

- ГОСТ 15945-82 — основные размеры конусов и парный к нему ГОСТ 19860-93 — допуски.

- ГОСТ 25827-93 — конструкции конусов, фланцев и хвостовиков.

- DV, SK (от нем. Steilkegel). Немецкий вариант конуса. Стандарты DIN 2080, DIN 69871.

- NMTB (от англ. National Machine Tool Builders Association), NST, NT. Американский вариант конуса. Стандарт ANSI B5.18. Дюймовая размерность, конструктивно аналог ISO 297.

- CAT, CV (от англ. Caterpillar V-Flange). Американский вариант конуса. Стандарт ANSI B5.50. Дюймовая размерность, конструктивно аналог ISO 7388 вариант A.

- BT — японская разновидность конуса согласно стандарта JIS B6339 (JMTBA MAS-403 «BT»). Дюймовая размерность, конструктивно аналог ISO 7388 вариант J.

- NFE 62540 — французский стандарт.

- IS 2340, IS 11173 — индийские стандарты. Первый аналог ISO 297, второй ISO 7388.

Типоразмер конуса обозначается цифрой, существуют размеры от 10-го до 80-го с шагом 5. Например, ISO10, NMTB40, BT50. Для всех стандартов размер конусной части одинаков. Угол конуса 16°35’40″. В таблице размеров конусов D обозначает базовый размер — наибольший диаметр конусного отверстия (гнезда), L обозначает глубину конусного отверстия. Эти значения также примерно соответствуют наибольшему диаметру конуса и его длине. Диаметр фланца DF примерно одинаков у всех конструктивных разновидностей.

Конус с фланцем для автоматической смены инструмента| Конус | D | L | Резьба | DF |

|---|---|---|---|---|

| 10 | 15,87 | 21,8 | ||

| 15 | 19,05 | 26,9 | ||

| 25 | 25,40 | 39,8 | ||

| 30 | 31,75 | 49,2 | M12 | 50 |

| 35 | 38,10 | 57,2 | ||

| 40 | 44,45 | 65,6 | M16 | 63 |

| 45 | 57,15 | 84,8 | M20 | 80 |

| 50 | 69,85 | 103,7 | M24 | 97 |

| 55 | 88,90 | 132,0 | M24 | 130 |

| 60 | 107,95 | 163,7 | M30 | 156 |

| 65 | 133,35 | 200,0 | M36 | 195 |

| 70 | 165,10 | 247,5 | M36 | 230 |

| 75 | 203,20 | 305,8 | M40 | 280 |

| 80 | 254,00 | 390,8 | M40 | 350 |

Стандарты ISO и новый российский ГОСТ определяют несколько конструктивных разновидностей: одну для ручной смены инструмента и три разновидности для автоматической смены инструмента, обозначаемые буквами A, U, J. Каждой конструктивной разновидности соответствует свой фланец и штревель. Помимо того, стандарты регламентируют два метода подвода охлаждающей жидкости к инструменту: центральный через штревель (обозначается буквой D) или боковой через фланец (буквой F).

Старый ГОСТ 25827-93 определял три исполнения конусов. Исполнение 1 было аналогично ISO 297. Исполнение 2 было аналогично ISO 7388 вариант A. Исполнение 3 аналогов не имело. Стандарт не определял конструкций штревелей, только фланцев и резьб хвостовиков.

В настоящее время конуса обычно изготавливают со сменными штревелями, что улучшает совместимость оборудования разных стандартов.

HSK, КМ

HSK-конус (от нем. Hohlschaftkegel или англ. Hollow Shaft Taper, полый конус) используется во фрезерных обрабатывающих центрах и особенно в токарно-фрезерных центрах. Стандарты на эти конуса ISO 12164, DIN 69893, ГОСТ Р ИСО 12164. Конусность 1:10.

Имеет несколько конструктивных разновидностей фланцев, обозначаемых буквами A, B, C, D, E, F. Размер конуса обозначается цифрой наибольшего диаметра фланца в мм (от 25 до 160). Например, HSK-A63. Следует учесть, что диаметр фланца и размер конуса могут не совпадать у разных конструктивов, например, HSK-A50 и HSK-В63 имеют одинаковый конус, а HSK-A63 и HSK-В63 — разный.

Главные достоинства HSK-соединения: автоматическая быстрая смена инструмента (что очень важно в обрабатывающих центрах с ЧПУ), небольшой вес, возможность устанавливать в шпиндель токарные резцы, хорошая повторяемость, жесткость. Как правило, стандартные резцы квадратного сечения устанавливаются в специальную промежуточную оправку, которая, в свою очередь, имеет конус HSK. Но иногда также используются резцы, имеющие хвостовик HSK.

KM — конус, разработанный компанией Kennametal. По сути сходен с HSK, но не получил большого распространения. Конструкция КМ не запатентована.

Capto

Конус Capto, разработанный компанией Sandvik Coromant, сегодня продвигается, как аналог HSK премиум-класса. С 2008 года посадка Capto вошла в международный стандарт ISO 26623.

В сечении он представляет собой треугольник со скругленными краями и выгнутыми сторонами. Угол поверхности посадки взят аналогично конусу Морзе. Такая форма не позволяет конусу провернуться в гнезде, обеспечивает необходимое самозаклинивание и повторяемость при разборке-сборке по всем осям. Понятно, что с одной стороны базирование на треугольник более предпочтительно ввиду гораздо большей жесткости передачи. Однако технология изготовления такого конуса несколько сложнее и следовательно дороже для конечного потребителя. При всей своей премиумной цене логически обоснованным является применение Capto для черновой, получерновой обработки.

Главное преимущество посадки Capto по отношению к другим посадкам — жесткость соединения. Некоторые производители станков, проверив на практике возможности интерфейса Capto, стали интегрировать его в базовый шпиндель станка (WFL, Mazak). В зависимости от размера соединения Capto обозначаются C3..C10. Существуют следующие типоразмеры интерфейса (указан диаметр фланца):

- С3 — 32мм

- С4 — 40мм

- С5 — 50мм

- С6 — 63мм

- С8 — 80мм

- С10 — 100мм

При всей своей привлекательности этот конус не отвечает требованию концентрации износа. (То есть при превышении нагрузки на шпиндель — сгорит шпиндель, но Capto не провернется)

Brown & Sharpe, Jacobs, Jarno

По внешнему виду и сферам применения похожи на конуса Морзе[4]. Спецификации конусов являются внутрифирменными, национальных или международных стандартов на них нет. Получили распространение, в основном, на территории США.

R8

Внутрифирменный конус, изначально создавался специально для цанговых зажимов. Впоследствии конструктив стал использоваться как инструментальный конус. Разработан компанией Bridgeport Machines для своего оборудования, получил некоторое распространение, в том числе, в виде клонов этого оборудования. Существует один типоразмер этого конуса.

Переходные оправки и втулки

Переходные втулки конусов Морзе.Для уменьшения номенклатуры инструмента выпускаются разнообразные переходники из одних конусов в другие. Переходник типа наружный конус — внутренний конус именуют переходной втулкой. Переходник типа наружный конус — наружный конус именуют переходной оправкой. Например, оправка с конуса 7:24 на укороченный конус Морзе обозначается ISO30-B16.

Другие конусы, применяемые в машиностроении

Конус 1:50

Конусность 1:50 имеют установочные штифты, применяемые при необходимости дополнительного скрепления двух деталей, зафиксированных резьбовым соединением, чтобы они не могли перемещаться одна относительно другой. Установочные штифты вставляются в отверстия, просверленные и конически развернутые одновременно в обеих деталях, после их сборки. Конусность 1:50 соответствует углу уклона 0°34′[5].

Конус 1:30

Конусы насадных разверток, зенкеров и оправки для них. Конусность 1:30 соответствует углу уклона 0°55′[5].

Конус 1:16

Резьба обсадных труб 6 5/8″, бурильных и насосно-компрессорных труб, резьба трубная коническая общего назначения.

Конус 1:10

Концы валов электрических и других машин и соответствующие им муфты. ГОСТ 12081-72.

Центры упорные и конусы инструментов для тяжелых станков. ГОСТ 7343—72.

Отверстия под заклепки в котельных листах, мостовых и корабельных конструкциях (т. н. котельный конус).

Конус 1:7

Пробковые краны, центры упорные для тяжелых станков, конусы инструментов (ГОСТ 7343—72).

Конус 1:5

Концы шлифовальных шпинделей с наружным базирующим конусом ГОСТ 2323

Конус 1:4

Фланцевые концы шпинделей токарных, револьверных и других станков, резьба замков в нефтепромышленности.

Конус 1:1,866

Центры станков, центровые отверстия, потайные и полупотайные головки заклёпок диаметром 16—25 мм, потайные головки винтов диаметром 22—24 мм.

Конус 1:0,866

Зажимные цанги.

Конус 1:0,652

Потайные головки болтов, потайные и полупотайные головки заклёпок диаметром 10—13 мм.

Конус 7:64

Отверстия под оправки в столах зубодолбежных станков.

Примечания

wikiredia.ru

Конус Морзе Википедия

Ко́нус инструмента́льный — конический хвостовик инструмента (сверло, зенкер, фреза, развёртка, зажимной патрон, электрод контактной сварки) и коническое отверстие соответствующего размера (гнездо) в шпинделе или задней бабке, например, токарного станка. Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существует много стандартов на различные конусы, различающиеся по конусности и исполнению.

Конус Морзе и метрический конус[ | ]

Конус Морзе № 2 (MT2). Схема инструментального конуса (наружные конусы с лапкой, наружные конусы без лапки, внутренние конусы (гнёзда)).Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году[1].

Конус Морзе подразделяется на восемь размеров, от КМ0 до КМ7 (англ. MT0-MT7, нем. MK0-MK7)[2][3]. Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Стандарты на конус Морзе: ISO 296, DIN 228, ГОСТ 25557-2006 «Конусы инструментальные. Основные размеры.». В российском стандарте конус КМ7 к применению не рекомендован, вместо него применяется несовместимый метрический конус № 80. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Существует несколько исполнений хвостовика конуса: с лапкой, с резьбой, без оных. Инструмент с лапкой крепится в шпинделе заклиниванием этой лапки, для чего в рукаве шпинделя есть соответствующий паз. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Инструмент с внутренней резьбой фиксируется в шпинделе штоком (штревелем), вворачивающимся в торец конуса. Конусы с резьбой гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса из шпинделя. Некоторые конусы снабжаются системой отверстий и канавок для подачи смазочно-охлаждающей жидкости (СОЖ).

ru-wiki.ru