Ингибиторы коррозии в нефтедобыче – Ингибиторы коррозии в нефтедобыче и в нефтепереработке

alexxlab | 15.08.2020 | 0 | Вопросы и ответы

Ингибиторы коррозии в нефтедобыче и в нефтепереработке

Исполнительный директор Российского союза химиков Игорь Кукушкин в своем докладе сообщил, что в отечественной промышленности, связанной с добычей и переработкой нефтяного сырья, коррозионный износ вдвое больше, чем в западных странах.

Добыча и транспортировка нефти, используемой в нефтепереработке, в которой присутствуют примеси воды, сернистых соединений и углекислого газа, приводит к возникновению коррозии труб и применяемого оборудования. Для защиты от такого вредного воздействия применяют разного рода защитные покрытия (металлические и неметаллические), средства электрохимической защиты, а также ингибиторы коррозии.

Общие понятия

Способность металлических изделий к сопротивлению воздействия агрессивных сред – это коррозионная стойкость металла или его химическое сопротивление.

Подвергающийся такому воздействию металл называется корродирующим, в вызывающая эти воздействия среда называется коррозионной.

Такое воздействие изменяет свойства металла, что, как правило, приводит к ухудшению его качественных и рабочих характеристик. Химические соединения, которые образуются как результат таких реакций, называются продукты коррозии.

Они могут проявляться на поверхностях в виде ржавчины, окалины или оксидной пленки. Вид разрушения зависит от уровня адгезии таких продуктов с поверхностью. К примеру, ржавчина на железных сплавах приводит к образованию рыхлого слоя, а разрушение проникает вглубь металла, вызывая образование сквозных свищей. При окислении алюминиевых сплавов, наоборот, на их поверхности образуется сплошная плотная оксидная пленка, предохраняющая от дальнейшего разрушения.

Коррозия – это физико-химический процесс, и его закономерности согласуются с общими термодинамическими законами и законами кинетики гетерогенных систем. Факторы таких реакций бывают внешними и внутренними.

Внутренние факторы определяют вид и скорость коррозионных процессов в зависимости от природы самого разрушаемого сплава (его структуры, состава и так далее).

Внешние характеризуют влияние состава агрессивной среды и условий, в которых эти процессы протекают (давление, температура и так далее).

Такие разрушительные реакции классифицируются следующим критериям:

- механизм взаимодействия внешней среды и разрушаемой поверхности;

- вид агрессивной среды;

- условия протекания;

- характер вызываемых разрушений;

- виды дополнительных внешних воздействий, которые влияют на металл помимо самой агрессивной среды.

Виды коррозии

Различают химический и электрохимический вид коррозии.

Химическая коррозия представляет собой взаимодействие агрессивной среды и поверхности, в течение которого окисление и восстановление окислительного продукта среды проходят одновременно (в одном акте реакции). Пространственно продукты такого взаимодействия – не разделены.

Электрохимическая \является взаимодействием агрессивной среды (электролитного раствора) и металлической поверхности, в ходе которого ионизация атомов этой поверхности и восстановление окислительной части агрессивной среды происходят не в одном акте, а скорости этих процессов находятся в зависимости от потенциала электродов.

По такому критерию, как вид агрессивной среды, а также условия, при которых протекает разрушение, коррозию разделяют на:

- газовую – это химический тип разрушения, происходящей в газовой среде с минимальным содержанием влаги (не больше 0,1 процента) или при больших значениях температуры;

- атмосферную – происходит в воздушной атмосфере или в условиях любых влажных газов;

- подземную – разрушение в грунтах и почвах;

- биологическую – протекает под воздействием живых микроорганизмов;

- контактную – вызывается контактом металлов, которые имеют разные потенциалы в условиях данного электролита;

- радиационную – вызывается радиоактивным излученияем;

- коррозию внешнего и блуждающего токов : первая возникает вследствие воздействия тока, полученного металлом от внешнего источника; вторая – вызывается блуждающим током;

- коррозию, возникающую под напряжением – для этого вида характерно одновременное воздействие на металл агрессивной среды и механического напряжения.

- кавитацию – разрушение происходит я вследствие одновременного коррозионного и ударного воздействия со стороны внешней среды;

- фреттинговую – возникает при одновременном воздействии агрессивной среды и вибрации.

Сплошная коррозия охватывает всю металлическую поверхность. Она бывает равномерной и неравномерной. В первом случае скорость процесса для всей поверхности одинакова, во втором – нет.

Избирательная разрушает либо один компонент металлического сплава, либо одну составляющую его структуры (например, графитизация чугуна или обесцинкование латуни).

Локальная или местная, как видно из названия, поражает отдельные участки поверхности. Проявляется либо как отдельные пятна, либо как разрушения в виде раковины, либо как точки (по-другому – питтинги). Первое проявление локального разрушения в поверхность углублено не сильно, второе и третье – достаточно глубоко.

Двойное действие ингибитора коррозии

Типы ингибиторов коррозии

Ингибиторы коррозии в нефтедобыче являются самым технологичным и эффективным способом борьбы с этим негативным воздействием на трубопроводы и оборудование.

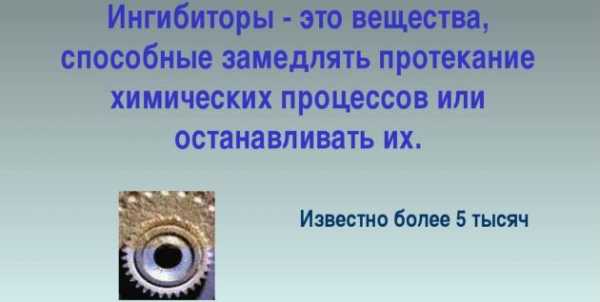

Ингибитор коррозии (сокращенно – ИК) – это химическое соединение, которое добавляется в коррозионную систему и уменьшает скорость разрушающего процесса, вне зависимости от концентрации агрессивного реагента. Кроме того, в качестве ИК могут выступать сочетания химических соединений. Главное требование к эффективным ИК – их небольшое содержание в агрессивной среде.

ИК классифицируют по следующим критериям:

| № | Полезная информация |

|---|---|

| 1 | механизм их действия |

- катодные ИК;

- анодные;

- смешанные.

- химическая природа:

- органические;

- неорганические;

- летучие.

- сфера влияния:

- кислая среда;

- щелочная среда;

- нейтральная среда.

ИК обеспечивают защиту от коррозии либо вследствие изменения состояния металлической поверхности в результате адсорбции ингибитора, либо в результате образования труднорастворимых соединений с катионами защищаемого сплава. Основное преимущество ингибиторных пленок – гораздо меньшая их толщина по сравнению с искусственно наносимыми защитными покрытиями.

Влияние добавления ингибитора коррозии на внутреннюю поверхность труб

Ингибиторы катодного и анодного типа вызывают замедление либо тех, либо других электродных реакций, а смешанные – замедляют скорость и катодных, и анодных процессов. Адсорбция таких ИК или формирование защитных пленок происходит вследствие заряженности частиц ингибитора, а также его способности вступать с поверхностью в химическую связь.

Катодные ИК замедляют активное разрушение металла. Против локальной коррозии лучше продходят анионные ингибиторы. Нередко для обеспечения максимальной защиты применяются сочетания ИК с разными добавками.

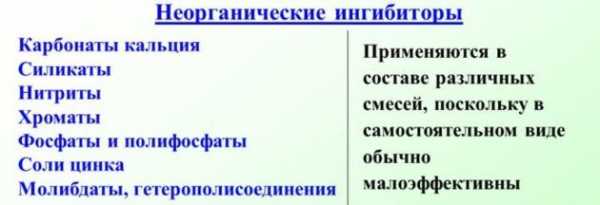

Неорганические ИК действуют вследствие присутствия в их составе катионов (например, Са2+, Ni2+ и так далее) или анионов (к примеру, CrO2-4, NO-2, PO3-4 и других).

Анодные ИК неорганического типа образуют на поверхностях очень тонкие (около 0,01 микрометра) защитные пленки, тормозящие растворение сплава. Анодные замедлители разрушения часто называют пассиваторами или пленкообразователями.

Органические ИК являются ингибиторами смешанного действия, поскольку изменяют скорость и катодных, и анодных реакций. Такие ИК адсорбируются лишь на поверхности самого сплава, поскольку продукты коррозии их адсорбировать не способны. Из-за этого органические ингибиторы часто используют при травлении поверхностей с целью их очистки от накипи, окалины и ржавчины. В качестве таких ИК, как правило, используются ароматические и алифатические химические соединения, в состав которых входят азот, кислород и сера.

Ингибиторы коррозии

ИК для коррозионной защиты нефтепроводов и добывающего оборудования применяются с 40-х годов прошлого века. Их единица измерения, как правило – часть на миллион (или от 15-ти до 50-ти грамм на тонну обрабатываемого сырья). Поскольку любая трубопроводная система начинается в одной точке, а затем расходится по разным направлениям, добавление ингибитора в начале нефтепровода защищает трубы по всей его длине.

Галилео. Нефтедобыча

neftok.ru

Ингибиторы коррозии в нефтяной промышленности

Любой нефтепровод подвержен такой проблеме, как коррозия. В агрессивной среде присутствует ряд компонентов, на которые реагируют металлы – кислород, сероводород, вода и другие. Современные ингибиторы коррозии в нефтяной промышленности не допускают разрушений в трубопроводе, начинающихся на фоне подобных реакций.

Предназначение

Сегодня ингибиторы коррозии в нефтедобыче выпускаются в различных вариациях.

Их отличает состав растворителей, активная составляющая и иные признаки. Благодаря столь широкому выбору можно подобрать подходящее средство для имеющихся условий в конкретном случае, с учетом его специфики и особенностей.

Иногда допускается индивидуальная оптимизация указанных средств в соответствии с условиями добычи нефти на участке.

В любом случае это химические элементы или их смеси, которые, попадая в систему, тормозят процесс ржавления в ней, не меняя при этом концентрации основных веществ, провоцирующих его.

Благодаря их применению на практике обеспечивается:

- Защита стенок нефтепровода от коррозии редких типов, в том числе охрупчивания, сульфидного растрескивания.

- Защита оборудования от популярных вариаций – кислотной и сероводородной.

- Гибель вредоносных бактерий.

Для достижения оптимального уровня защиты требуется правильный расчет концентрации используемого средства исходя из степени агрессивности среды и дополнительных условий.

Все ингибиторы коррозии в нефтяной промышленности проходят обязательную сертификацию в соответствующем центре, специализирующемся на средствах для нефтяной промышленности.

Классификация

На настоящий момент ингибиторы остаются самым эффективным и современным вариантом для защиты нефтедобывающего оборудования, в частности, от коррозии. Их можно классифицировать по следующим признакам:

- Химическая природа.

- Механизм действия.

- Характер действия.

- Область влияния.

Активность ингибиторов определяется изменениями металлической поверхности на фоне его адсорбции либо образования новых соединений, характеризующихся трудной растворимостью. Они создают на металлической поверхности дополнительный очень тонкий защитный слой.

В зависимости от особенностей такие соединения могут работать с энергией активации или сокращать площадь коррозии.

Анодные, катодные и смешанные

В зависимости от механизма действия такие соединения могут быть анодными, катодными и смешанного типа.

Если первые две разновидности тормозят только определенные реакции электродов, то последняя способна влиять на обе разновидности. На оборудовании по добыче нефти при их применении формируется защитный слой, происходит адсорбция за счет способности к образованию химических связей и определенного заряда частиц.

Чтобы не допустить локальных повреждений обращаются к анодным средствам. Если нужно затормозить процесс растворения металла, подойдет катодный вариант. Нередко в их составе могут присутствовать дополнительные компоненты с синергичными, или аддитивными свойствами.

Яркий пример смешанного средства – силикаты. Они затормаживают оба типа реакций. Эти вещества образуют на металлической поверхности защитный слой, нейтрализуя при этом присутствующий углекислый газ или воду. Особенность указанного слоя в том, что состав его на протяжении времени непостоянный.

Летучие, органические, неорганические

По своей химической природе ингибиторы коррозии в нефтяной промышленности бывают:

- летучие;

- органические;

- неорганические.

Неорганические ингибиторы

Ряд веществ неорганического происхождения могут эффективно тормозить коррозионный процесс в условиях агрессивной среды.

Органические вещества тоже обладают способностью к замедлению указанного процесса. Ингибиторы на их основе представляют собой смешанные средства, которые с одинаковой эффективностью влияют на анодную и катодную реакции.

Адсорбция их отмечается исключительно на металлической поверхности. В силу этой особенности на практике к ним обращаются при кислотном травлении металла, чтобы избавить его от окалины или ржавчины.

В большинстве случаев это ароматические либо алифатические химические соединения, среди составляющих компонентов которых присутствуют атомы кислорода и азота.

Адсорбционные и пассивирующие

На основании характера действия на коррозию в нефтяной промышленности, они могут быть адсорбционными либо пассивирующими.

Первые хорошо затормаживают течение химических реакций за счет создания дополнительной пленки на поверхности. Зачастую представители этой группы – ПАВы либо соединения органической природы.

Они способны дополнить защиту, которую обеспечивает оксидная пленка.

То есть, эффективность веществ этой группы возрастает с повышением доли кислорода в агрессивной среде и понижается с ее сокращением.

В случае применения ингибиторов пассивирующего типа на металлической поверхности будет создана дополнительная пленка. Она будет ее пассивировать. Представители таких ингибиторов – соединения неорганической природы с явными окислительными способностями (хроматы, нитриты).

На фоне их действия происходит сдвиг коррозионного потенциала в положительном направлении.

Практическое применение

Главное предназначение ингибиторов, применительно к нефтяной промышленности, состоит в сокращении агрессивного влияния среды на оборудование. Для этих веществ важна способность к адсорбции наряду с растворимостью в среде.

При добыче нефти эти вещества нашли широкое практическое применение. Чтобы обеспечить наиболее высокую эффективность, их выбирают всегда индивидуально, принимая во внимание существующие условия и особенности. Не менее важно грамотно подобрать дозировку основного реагента в зависимости от типа агрессивной среды.

Чтобы определить подходящее количество, нефтяная промышленность регулярно проводит оценку степени коррозии на оборудовании. После оценки полученных данных в специальной диспетчерской, объем ингибитора в системе может быть увеличен или уменьшен исходя из производственной необходимости.

Средство подвозится к определенному блоку для ввода в систему. Туда его перекачивает специальный насос (зачастую это оборудование шестеренчатого типа).

Изначально оно поступает в специальную емкость, откуда при помощи дозировочных насосов перекачивается в трубопроводы и иное оборудование.

Помимо постоянного использования, существует вариант профилактической обработки теми же ингибиторами. К нему обращаются исходя из особенностей среды с периодичностью в один или два месяца. В этом случае дозировка значительно превышает. Эта манипуляция позволяет создать некий защитный слой на металлической поверхности трубопровода.

Особенности препаратов для нефтедобычи

Сама по себе нефть – это коррозионная среда с повышенной агрессивностью. Это обуславливается присутствием в ее составе сероводорода в растворенном состоянии.

Применение специальных ингибиторов требуется абсолютно для всех стадий добычи, транспортировки, хранения и переработки.

Наиболее востребованы препараты, создающие специальную пленку с гидрофобными свойствами на поверхности оборудования. На практике часто применяются средства на аминной основе.

На фоне регулярного применения указанных средств, коррозия в нефтяной промышленности сокращается. Вместе с ней минимизируются и затраты средств на восстановление поврежденных участков и досрочную замену оборудования. Чаще всего для защиты насосного и транспортирующего оборудования, самих нефтепроводов, обращаются к средствам типа СП-В с небольшой токсичностью, Олазол-Т2П.

Видео по теме: Защита НПО от коррозии

promzn.ru

Состав ингибитора коррозии

Изобретение относится к нефтяной и газовой промышленности, а именно к составам ингибиторов коррозии, применяемым для предотвращения коррозии трубопроводов и оборудования, эксплуатируемых в кислых и сероводородсодержащих средах. В состав ингибитора в качестве активного составляющего входят продукты взаимодействия карбоновых кислот и полиэтиленполиаминов, поверхностно-активное вещество и растворитель. В качестве карбоновых кислот используют предельные и непредельные карбоновые кислоты С10-C20 и дополнительно в состав вводят керосин при следующем соотношении компонентов, мас.%: продукт взаимодействия карбоновой кислоты С10-C20 и ПЭПА 10-30, неионогенное поверхностно-активное вещество 1-10, керосин 5-15, растворитель – остальное. В зависимости от назначения ингибитора состав может содержать дополнительно до 20% высших аминов С10-C18 как с прямой, так и с разветвленной углеродной цепью. Такая добавка, кроме перечисленных выше свойств ингибитора, придает ему высокую термическую устойчивость при высоких (до 350°С) и низких (до -65°С) температурах. Благодаря этому состав по изобретению может использоваться как при переработке и транспортировке нефтяного и природного газа при температуре до 250-300°С, так и при добыче и транспортировке нефти в условиях Западной Сибири и Крайнего Севера. 1 з.п. ф-лы, 1 табл.

Изобретение относится к ингибиторам коррозии, которые используются в нефтегазодобывающей промышленности, в частности, к составам, используемым в качестве ингибиторов коррозии в минерализованных средах, содержащих кислые примеси – сероводород, хлористый водород, углекислый газ, меркаптаны. Коррозию в этих средах замедляют, вводят в них ингибиторы, содержащие в качестве активного составляющего специальные вещества. Так, известно использование состава, содержащего соли моно- и дифосфорнокислых эфиров C10-C20 и воду [Авт. свид. СССР N 797266, кл. C 23 F 11/08, 1982], натриевые соли метилэндиковой или эндиковой кислот [Авт. свид. СССР N 1665029, кл. E 21 B 43/22, 1991].

Большой класс ингибиторов для борьбы с коррозией в нефте- и газодобывающей промышленности составляют ингибиторы на основе аминов. Так, используется ингибитор, включающий производное алкиламмония – хлоргидрат аминопарафинов, известный под маркой АНП-2 [Авт. свид. СССР 625315, кл. E 21 B 43/00, оп. 1979]. Известен состав ингибитора коррозии в сероводородсодержащих средах [Патент РФ 2061091, кл. C 23 F 11/00, оп. 27.05.96, Бюл. N 15], содержащий производное аминопарафинов, отличающийся тем, что он дополнительно содержит неионогенное поверхностно-активное вещество и растворитель, а в качестве производного аминопарафинов – продукт взаимодействия 1 моль жирной кислоты с числом углеродных атомов C10-20 и 0,1 – 1,0 моль аминопарафина с числом углеродных атомов C8-20 при следующем соотношении компонентов, мас.%: продукт взаимодействия 1 моль жирной кислоты с числом углеродных атомов Cкарбамид – 5 – 35

вода – остальное

При применении этого ингибитора достигается защитный эффект до 90%. Содержание в этом составе термически неустойчивых соединений, таких, как карбамид (до 35%), сульфоэтоксилаты и алкилсульфаты натрия (в сумме до 80%), ограничивает применение такого состава и не позволяет применять его при переработке сопутствующих газов, где необходимо использование термически стабильных веществ, не разлагающихся при высокой (до 350oC) температуре. Кроме того, из-за содержания в нем воды этот состав не будет сохранять своих свойств при низких температурах, например, при применении в условиях Крайнего Севера. Установлено также, что для использования в минерализованных средах наиболее эффективны ингибиторы, на основе кислот, содержащих более высокомолекулярные алкильные радикалы, например C10-C20. Высокий защитный эффект ингибиторов обусловлен способностью состава образовывать устойчивые эмульсии в водно-минерализованных средах. Кроме того, к ингибиторам, используемым в нефтедобыче и газопереработке, предъявляются требования по морозо- и термостойкости, т.к. необходимо, чтобы они не теряли гомогенности при низких температурах и не осмолялись при высоких температурах. Задачей, стоящей перед разработчиками предлагаемого изобретения, была разработка состава ингибитора коррозии, способного образовывать устойчивые эмульсии в водно-минерализованных средах, характеризующегося низкой температурой замерзания, обеспечивающего высокий защитный эффект в сероводородсодержащих средах. Кроме того, такие ингибиторы должны не терять эффективности и оставаться гомогенными при низкой температуре окружающей среды (до -65 oC), и быть стойкими (не разлагающимися) при высоких температурах (до + 350oC и выше). Сущность предлагаемого технического решения состоит в следующем:

– в отличие от известных составов, в качестве основного (действующего) компонента предлагаемого ингибитора коррозии по изобретению используют продукт взаимодействия (конденсации) жирных кислот C

продукт взаимодействия карбоновой кислоты C10-C20 и ПЭПА – 10 – 30

неионогенное поверхностно-активное вещество – 1 – 10

керосин – 5 – 15

растворитель – остальное

Состав готовят следующим образом:

в реактор, снабженный мешалкой, загружают кислоту и ПЭПА в соотношении 1:1 – 2:1 (мольн.), нагревают до 150 – 250oC и перемешивают в течение 6 – 12 часов, отгоняя реакционную воду. Полученную смесь охлаждают при перемешивании до температуры окружающей среды, добавляют от 5 до 15 мас.% керосина и до 10 мас.% неонола. Затем растворяют эту смесь в органических растворителях (до 100 мас.%), например, в метаноле и/или углеводородных растворителях – толуоле, солвенте, нефрасе и т.п., или спиртово-углеводородных смесях. Примеры:

Составы ингибиторов коррозии по данному изобретению и их свойства приведены в таблице. Продукт А, используемый в примерах 1 – 3, получен при взаимодействии синтетических жирных кислот C10-C16 со смесью ТЭТА и ДЭТА. Примеры 4 – 6 – продукт Б. В качестве жирной кислоты используют жирные талловые кислоты C12-C20, второй исходный продукт – смесь ПЭПА, ТЭТА и ДЭТА. Примеры 7 и 8 – продукт А с добавлением высших алифатических аминов фракции C10-C16. Примеры 9 и 10 – продукт А и Б с добавлением высших аминов разветвленного строения (вторалкилпервичных аминов или АМП). Примеры 11 – 16 – продукт В и Г. В качестве жирной кислоты используют жирные таловые кислоты или синтетические жирные кислоты с числом углеродных атомов C10-C16 и C12-C20 с ПЭПА, ТЭТА и ДЭТА.

Формула изобретения

Продукт взаимодействия карбоновой кислоты С10 – С20 и ПЭПА – 10 – 30

Неионогенное поверхностно-активное вещество – 1 – 10

Керосин – 5 – 15

Растворитель – Остальное

2. Состав ингибитора по п.1, отличающийся тем, что он дополнительно содержит до 20 мас.% первичных алкиламинов С10 – С20.

РИСУНКИ

Рисунок 1NF4A Восстановление действия патента Российской Федерации на изобретение

Извещение опубликовано: 27.04.2005 БИ: 12/2005

QB4A Регистрация лицензионного договора на использование изобретения

Лицензиар(ы): Закрытое Акционерное Общество “АМДОР”

Вид лицензии*: НИЛ

Лицензиат(ы): Общество с ограниченной ответственностью “УРАЛХИМПЛАСТ-АМДОР”

Договор № РД0035038 зарегистрирован 14.04.2008

Извещение опубликовано: 27.05.2008 БИ: 15/2008

* ИЛ – исключительная лицензия НИЛ – неисключительная лицензия

www.findpatent.ru

Ингибиторы в нефтяной и газовой промышленности

Для предупреждения гидратообразования широко применяются ингибирование — подача в газовый поток различных веществ (ингибиторов), понижающих температуру гидратообразования (метанол, гликоли и др.) и осушка (дегидратация) газа, основанная на извлечении паров воды из газа жидкими и (или) твердыми поглотителями. В нефтяной и газовой промышленности используют различные методы и схемы ингибирования и осушки газа. [c.116]Из указанных типов ингибиторов коррозии широкое промышленное применение в нефтяной и газовой промышленности нашли марки ингибиторов, указанные в табл. 11.11. [c.99]

Кроме того, для сравнения эффективности полученных соединений были исследованы также отечественные и импортные ингибиторы, применяемые в нефтяной и газовой промышленности ИФХАНГАЗ, НЕФТЕХИМ-3, ТРАВИС-В, КОРРЕКСИТ-7802, СК-378. [c.359]

Наличие двух жидких фаз в коррозионных средах нефтяной и газовой промышленности обусловило возможность применения углеводородорастворимых и водорастворимых ингибиторов коррозии. [c.92]

Широкое применение ингибиторов коррозии в нефтяной и газовой промышленности объясняется тем, что на всех стадиях в процессе добычи, подготовки и транспортирования нефти, газа и воды — оборудование и соору- [c.88]

Киченко Б. В. О негативных моментах в применении ингибиторов коррозии и других химических веществ на объектах нефтяной и газовой промышленности // ЭИ ВНИИОЭНГ. Сер. Защита от коррозии и охрана окружающей среды .— 1992.— № 6.— С. 1-9. [c.364]

В нефтяной и газовой промышленности в настоящее время преимущественно применяют высокомолекулярные органические ингибиторы на основе алифатических и ароматических соединений (табл. 28), имеющих в своем составе атомы азота, серы и кислорода с кратными связями. [c.43]

Предполагается, что в ближайшие годы будут прекращены производство ингибитора ИКАР-1 и поставка для нефтяной промышленности ингибиторов И-1-А и И-1-В [15]. А удовлетворение растущих потребностей нефтяной и газовой промышленности в соответствующих типах ингибиторов будет осуществляться за счет промышленного выпуска ингибиторов ИФХАНгаз-1, Тайга , И-К, И-Д, а также вновь разрабатываемых ингибиторов, наиболее полно отвечающих предъявляемым требованиям. [c.99]

Некоторые проблемы, возникающие на объектах нефтяной и газовой промышленности вследствие использования методов и средств ингибиторной защиты, описаны в [181]. Обсуждаются, например, вопросы использования за рубежом ингибиторов в глубоких газоконденсатных скважинах с агрессивной НзЗ-и СОз Содержащей продукцией и указывается, что обеспечение эффективной ингибиторной защиты в этих условиях является сложной и отнюдь не всегда осуществимой научно-технической задачей. Предполагается, что последнее в значительной степени связано с растворимостью (диспергируемостью) ингибитора в пластовых флюидах. Отмечается также, что иногда ингибитор, обеспечивая высокую защиту металла от коррозии в продукции одного пласта, является совершенно неэффективным в продукции другого. Такое поведение ингибиторов обусловлено степенью их совместимости с пластовыми водами ингибитор может хорошо растворяться (диспергироваться) [c.339]

Высокомолекулярные органические ингибиторы, которые преимущественно применяют в настоящее время в нефтяной и газовой промышленности, относятся к соединениям, содержащим азот, серу или кислород, т. е. элементы, имеющие на внешней орбите неподеленные пары электронов и способные поэтому к активному донорно-акцепторному взаимодействию. Использование органических соединений, содержащих кратные (двойные и тройные) связи, обусловлено наличием я-связей, для которых характерна высокая поляризуемость и способность, к взаимодействию с металлом. [c.90]

Учитывая эти и некоторые другие недостатки, к ингибиторам коррозии в нефтяной и газовой промышленности наряду с общими требованиями высокой эффективности защиты (не менее 80%), экономической целесообразности их применения, нетоксичности, взрыво- и пожаробезопасности, стабильности сырьевой базы предъявляются специальные требования, связанные со спецификой этих отраслей промышленности. Ингибитор должен обладать высокими адсорбционными и десорб-ционными свойствами и не должен отрицательно влиять на продуктивность скважин при закачке его в пласт. Ингибитор не должен ухудшать антигидратных свойств метанола и осушающих свойств гликолей или тормозить процесс разделения эмульсий. [c.96]

Учитывая эти недостатки и некоторые другие особенности, к ингибиторам коррозии для нефтяной и газовой промышленности наряду с общими требованиями высокой эффективностью защитного действия, экономической целесообразностью применения, нетоксичностью, взрыво- и пожаробезопасностью, стабильностью сырьевой базы — предъявляются специальные требования, связанные с особенностями технологических процессов добычи, подготовки, транспорта и переработки нефти и газа. [c.184]

Широкое применение ингибиторов коррозии в нефтяной и газовой промышленности объясняется тем, что в процессе добычи, подготовки и транспортировки нефти, газа и воды оборудование и сооружения, изготовленные в основном из конструкционных углеродистых сталей, эксплуатируются в условиях агрессивных коррозионных сред. [c.42]

Учитывая широкое использование ингибиторов коррозии в нефтяной и газовой промышленности, необходимо выбирать такие ингибиторы, чтобы введение их в коррозионную среду не приводило к ухудшению технологических условий основного процесса, охраны труда и окружающей среды. [c.49]

В последнее время в качестве ингибиторов коррозии в нефтяной и газовой промышленностях применяют органические вещества сложной структуры, преимущественно амины и гетероциклические азотсодержащие основания, производные тиомочевины, сульфиды и альдегиды. Как известно, многие из этих веществ относятся к ряду типичных поверхностно активных веществ (ПАВ) с асимметричной молекулярной структурой из полярных и неполярных групп интенсивно адсорбирующихся на поверхности твердых тел. [c.115]

Учитывая эти и некоторые другие недостатки, к ингибиторам коррозии в нефтяной и газовой промышленности наряду с общими требованиями высокой эффективности защиты (не менее 80 %), экономической целесообразности их применения, нетоксичности, взрыво- и пожаробезопасности, стабильности сырьевой базы, предъявляются специальные требования, связанные со спецификой этих отраслей промышленности. [c.50]

Ингибиторы коррозии различного типа находят все более широкое применение в нефтяной и газовой промышленности [1-5,136-149]. Их используют для борьбы с сероводородной коррозией оборудования и коммуникаций при добыче и транспортировке нефти и газа, при их переработке на нефтеперерабатывающих и нефтехимических заводу, при хранении и транспортировке нефтепродуктов. [c.68]

В настоящее время в нефтяной и газовой промышленности преимущественное применение находят высокомолекулярные органические ингибиторы коррозии. Благодаря им стала возможна эксплуатация газовых и газоконденсатных месторождений, содержащих большое количество агрессивных кислых газов, с использованием оборудования и сооружений из углеродистых и низколегированных сталей. [c.321]

В результате получили обобщенные результаты по определению защитных свойств от коррозии и водородного охрупчивания исследуемых соединений (табл. 4.8-4.13). Для сравнения приведены защитные свойства некоторых отечественных и импортных ингибиторов, применяемых в нефтяной и газовой промышленности (см. табл. 4.8-4.13). [c.359]

Созданием и выпуском ингибиторов коррозии для нефтяной, газовой, нефтеперерабатывающей, металлургической отраслей промышленности занимаются многие зарубежные фирмы [32]. Марки производимых некоторыми фирмами ингибиторов приведены в табл. 5. [c.36]

В нефтяной и газовой промышленности ингибиторы коррозии находят, пожалуй, наиболее широкое и разнообразное применение. Объясняется это, с одной стороны, исключительно агрессивными свойствами коррозионных сред, которые там встречаются, а с другой — большим техническим и экономическим эффектом, получающимся от применения ингибиторов. [c.285]

Для борьбы с коррозией и сульфидным растрескиванием оборудования нефтяных и газоконденсатных скважин широко используются органические ингибиторы коррозии. В отечественной нефтяной и газовой промышленности в настоящее время применяют в основном углеводородрастворимые ингибиторы сероводородной коррозии И-1-А, Север-1 , И-1-В и ИФХАНгаз углекислотной коррозии — ИКСГ-1 в средах газоконденсатных скважин и сильно обводненных нефтяных скважин, содержащих сероводород и (или) углекислый газ —ГРМ и АНПО, а для защиты подземного оборудования нефтяных и газоконденсатных скважин, в средах которых содержатся сероводород, углекислый газ и кислород,— АзНИПИ-72 и И-ЗО-Д. [c.139]

Из неорганических водорастворимых ингибиторов коррозии в нефтяной и газовой промышленности широко применяются нитрит натрия хроматы и бихроматы. При перекачке бензина по трубопроводам в него рекомендуется добавлять хромат натрия в виде 12%-ного водного раствора. [c.57]

Хромат-ионы являются хорошими ингибиторами коррозии в средах с pH = 7,5—9,5. Хроматине ингибиторы коррозии широко используют для циркулирующих водных систем и рассолов в нефтяной и газовой промышленности (при бурении скважин, добыче и транспорте нефти, в теплообменных системах нефтеперерабатывающих заводов), в холодильных установках пищевой промышленности, в охладительных системах двигателей внутреннего сгорания и т. д. [c.12]

В настоящее время в отечественной нефтяной и газовой промышленности в основном используют три типа ингибиторов углеводородорастворимые ингибиторы сероводородной коррозии, водорастворимые ингибиторы сероводородной коррозии и вододиспергируемые ингибиторы кислородной коррозии. [c.99]

Исследования показали, что при высоких температурах (до 120°С) большинство высокоэффективных ингибиторов коррозии (ИКСГ-1, КО, АНПО, ИКБ-2, ИКБ-4, додиген-214, СЖК, ВЖК, алкиламины фосфорнокислые и в смеси с Y -бутиро-ацетоном,- -бутиро-лакто-ном, алкилиолиамины, дпбутиламмоний и др.) сохраняют, а в некоторых случаях повышают защитный эффект. Полученные данные позволяют предположить, что проверенные ингибиторы в основном обеспечивают защитный эффект за счет прочной связи своих полярных молекул с поверхностью металла, осуществляемой хемосорбциоиными силами (химическая связь). Повышение температуры усиливает эту связь. Основная доля ингибиторов, используемых в настоящее время для защиты оборудования в нефтяной и газовой промышленности, представлена органическими азотсодержащими 188 [c.188]

Высокомолекулярные органические ингибиторы, которые пр( -имущеотвенно применяют в настоящее время в нефтяной и газовой промышленности,имеют в своем составе атомы азота, серы или кислорода. Эти атомы имеют неподеленнгю электронную пару, [c.61]

Наряду с производством анионных и неионогенных поверхност-но-активных веществ (ПАВ) в последнее десятилетие особенно интенсивно развивается производство катионных и амфолитных ПАВ. Объясняется это расширением областей их применения и объемов потребления в таких отраслях промышленности как нефтяная, газовая, металлургическая, машиностроительная, химическая, строительная, электротехническая. В ассортименте катионных и амфолитных ПАВ, поставляемых на мировой рынок, одно из ведущих мест занимают ПАВ на основе алкил-имидазолииов. Эти вещества известны как эффективные ингибиторы коррозии, стабилизаторы пен, прямых и обратных эмульсий, диспергаторы, деэмульгаторы, гидрофобизаторы, присадки к маслам и топливам, смачиватели, стабилизаторы водных и неводных пен, активные добавки к бытовым и техническим моющим средствам, бактерициды, текстильно-вспомога- [c.348]

Наличие двух жидких фаз (воды и углеводородной жидкооти) в коррозионных средах нефтяной и газовой промышленности обуо-ловливайт возможность применения углеводородорастворимых и водорастворимых ингибиторов. Не подразделяя ингибиторы на эти группы,Дя, Ерагман объясняет механизм защитного действия ингибиторов образованием на поверхности металла трехслойной пленки. [c.62]

Негреев В. Ф., Мамедов И. А., Зейналов С. Д. Изучение эффективности ингибиторов коррозии в системе углеводороды-кислые во/1ные растворы / Борьба с коррозией в нефтяной и газовой промышленности.— М. ЦНИИТЭнефтегаз, 1963.— Вып. 4,— С. 23-36. [c.42]

На основании технических требований, предъявляемых к ингибиторам коррозии, НИИМСК (г. Ярославль) совместно с другими организациями разработаны основные типы эффекттных ингибиторов, необходимых для работы трубопроводов и защиты оборудования, работающего в присутствии сероводорода и диоксида углерода в среде сточных и пластовых вод нефтегазопромыс-лов. Это вододиспергируемые ингибиторы коррозии (И-З-Д, И-З-ДМ, И-ЗОД, И-5-ДТМ), представляющие собой смесь пиридиновых оснований, выпускаемые в виде опытно-промышленных партий и прошедшие с положительными результатами испытания на объектах нефтяной и газовой промышленности (в присутствии НзЗ СКЗ при температуре 20 С составляет 85,5…90,0 %, в присутствии смеси СО2 и Н28 — несколько выше (89,6…91,1 %) [41]. [c.342]

Алканоламины (моно-, ди- и триатаноламины, соответствующие пзопропаноламины, а также производные окисей и аминов) нашли применение в химической, нефтяной, газовой, нефтеперерабатывающей и нефтехимической и других отраслях промышленности для очистки газов от примесей (СОо, НаЗ), для производства моющих средств, в качестве стабилизаторов и ингибиторов коррозпи и т. п. [c.9]

Виско 998 и Виско 974 представл5Пот собой устойчивые амины с подофанными деэмульгаторами применяются в нефтяной и газовой промышленности дозировка 10-50 мг/л. Виско 968, утяжеленный ингибитор коррозии, его можно применять в высокодебитных нефтяных и газовых скважинах. Использование высокоплотных ингибиторов позволяет сократить расход ингибиторов при добыче нефти. [c.39]

chem21.info

Применение бактерицидов и ингибиторов коррозии в процессах нефтедобычи Текст научной статьи по специальности «Общие и комплексные проблемы естественных и точных наук»

Несмотря на многочисленные исследования, убедительно показывающие отрицательное воздействие бактерий на процессы нефтедобычи, многими добывающими компаниями явно недооценивается этот фактор. На промыслах обычно нет возможности анализа сточных вод на зараженность, и этим занимаются научные подразделения и исследовательские институты. На месте же технологи наблюдают, например, снижение эффективности противокоррозионной защиты, но причин для этого может быть несколько: неправильный выбор ингибитора или его дозировки, попадание в систему кислорода воздуха, абразивное воздействие частиц или же, чаще всего, интенсивная биокоррозия. Только после начала полномасштабного промышленного применения бактерицидов удается оценить вклад биокоррозии в общий процесс коррозионного разрушения оборудования. Бактерициды нашли также широкое применение для стабилизации и увеличения срока службы буровых растворов и при проведении комплекса мероприятий по повышению нефтеотдачи пластов.

ПРИМЕНЕНИЕ БАКТЕРИЦИДОВ И ИНГИБИТОРОВ КОРРОЗИИ

В ПРОЦЕССАХ НЕФТЕДОБЫЧИ

Ю.Д.МОРОЗОВ генеральный директор ОАО «НПО «Технолог» С.В. МОЛОДКИН зам. генерального директора ОАО «НПО «Технолог» по науке г. Стерлитамак

ВРЕД, НАНОСИМЫЙ БАКТЕРИЯМИ

На сегодняшний день общеизвестным и доказанным является отрицательное воздействие микроорганизмов на процессы нефтедобычи, начиная от бурения скважин и заканчивая транспортировкой товарной нефти.

При бурении жизнедеятельность цел-люлозоразлагающих и других видов бактерий приводит к быстрому ухудшению технологических свойств бурового раствора, которое выражается, в частности, в повышении показателя фильтрации. При добыче нефти методом заводнения пласта вместе с закачиваемой водой бактерии поступают в систему поддержания пластового давления, в пласт и в систему сбора и подготовки нефти при использовании поверхностных вод. Повышенная зараженность нефтепромысловой воды разнообразными группами бактерий приводит к снижению проницаемости пород, закупориванию призабойных зон и, как следствие, к снижению нефтеотдачи. Жизнедеятельность микроорганизмов в системе нефтесбора и ППД1 приводит к резкому увеличению скорости наиболее опасной локальной коррозии оборудования. Доказано, что основную опасность представляют так называемые сульфатвосстанавливающие бактерии (СВБ).

Известно, например, что в стерильной среде, содержащей до 500 мг/л сероводорода, скорость коррозии низка из-за пассивации поверхности (образуется пленка сульфида железа), а при заражении СВБ защитная пленка разрыхляется и

скорость коррозии резко возрастает (1). Это обусловлено образованием на поверхности металла колоний микроорганизмов, которые выделяют концентрированный сероводород, усиливают электрохимическую коррозию за счет повышения проводимости между катодными образованиями сульфида железа и анодной поверхностью металла (т.е. за счет деполяризации на локальных участках поверхности), а также изолируют поверхность металла от воздействия обычных ингибиторов коррозии. Исследования, проведенные на месторождениях, входящих в ООО «Лукойл-Коми», показали, что при концентрации сероводорода в объеме среды около 100 мг/дм3 под отложениями продуктов коррозии и адгезионных форм бактерий концентрация биогенного сероводорода достигает 1400 мг/дм3. Это приводит к увеличению скорости коррозии локальных участков: в системе ППД – до 3,5 мм/год, а в скважине – до 25-30 мм/год. Разрушения на водоводах носят язвенный характер, располагаются по нижней образующей труб под слоем продуктов коррозии, характеризуются наличием слизи, липкостью и хорошей сцепляемостью с поверхностью (2).

Считается, что наиболее благоприятными условиями для сульфатредукции в нефтяных пластах являются температура 35-400С, присутствие углеводород-окисляющих бактерий, продукты жизнедеятельности которых служат источниками питания для СВБ, и наличие достаточного количества сульфатов. С увеличением

обводненности, содержания углекислого газа и СВБ создаются условия для роста аварийности трубопроводов систем не-фтесбора и ППД1 (3). Процессы активной жизнедеятельности СВБ катализируются ионами железа, поэтому наиболее благоприятные условия для образования адгезионных форм бактерий формируются в системе подготовки нефти и утилизации сточных вод промыслов. Кроме резкого увеличения скорости локальной коррозии, под биоценозом неизбежно происходит активный процесс сульфидного наводороживания металла, что приводит к его хрупкости и еще быстрее выводит из строя стенку трубы или днище емкости (6).

ПОДАВЛЕНИЕ ЖИЗНЕДЕЯТЕЛЬНОСТИ СВБ ПРИ ПОМОЩИ БАКТЕРИЦИДОВ

Наиболее распространенным методом подавления жизнедеятельности микроорганизмов в условиях нефтедобычи является применение химических реагентов органической природы — бактерицидов.(4). Для подавления жизнедеятельности СВБ ОАО НПО «Технолог» выпускает 6 марок бактерицидных препаратов серии ЛПЭ; последовательное применение различных бактерицидов этой серии исключает адаптацию бактерий. Начало производству и применению бактерицидов ЛПЭ было положено в 1986 году освоением промышленного производства первого препарата этой серии – «Бактерицида ЛПЭ-11». Более 20 лет научных исследований позволили многократно повысить ►

ППД1 – система поддержания пластового давления; КССУ2 – концевая совмещенная сепарационная установка; ППН3 – пункт подготовки нефти

24

2/Н (02) апрель 2009 г. ЭКСПОЗИЦИЯ НЕФТЬ ГАЗ

эффективность бактерицидов ЛПЭ и отработать методику их применения. На бактерициды ЛПЭ имеются все необходимые сертификаты и разрешения на применение в процессах добычи и подготовки нефти. Полное подавление СВБ достигается, в зависимости от марки препарата, при дозировке от 50 до 300 мг/л.

ПРИМЕНЕНИЕ БАКТЕРИЦИДОВ ДЛЯ СТАБИЛИЗАЦИИ БУРОВЫХ РАСТВОРОВ

Все шире применяются бактерициды серии ЛПЭ для стабилизации биоразлагае-мых компонентов буровых растворов. Здесь введение бактерицида обеспечивает не только подавление сульфатвосстанавлива-ющих и целлюлозоразлагающих бактерий, но и снижает концентрацию сероводорода, улучшает смазочные и противоизносные свойства промывочной жидкости, что, в конечном счете, увеличивает пробег долота, снижает загрязнение окружающей среды сероводородом. Важнейшим фактором, определяющим возможность использования бактерицида в составе бурового раствора, является его влияние на реологические свойства. Исследования, проведенные в БашНИПИнефть, показали, что введение бактерицида ЛПЭ-32 в буровой раствор приводит к повышению структурно-механических и реологических показателей глинистого раствора; кроме того, этот препарат был рекомендован как нейтрализатор сероводорода (10).

Сравнительные испытания, проведенные в ОАО «АЗГП» (Альметьевский завод глинопорошка) показали, что введение в глинистый раствор бактерицида ЛПЭ-32 в количестве 0,05% позволяет стабилизировать параметры бурового раствора во времени. Так показатель фильтрации исходного свежего раствора составил 5,6 см3,

без введения бактерицида через 5 дней он увеличился до 18,8 см3,а при введении 0,05% ЛПЭ-32 сохраняется на уровне 5-6 см3 в течение 15 суток (через 15 суток опыт прекратили). Аналогично были испытаны несколько других бактерицидов: «Катамин», «СНПХ-1004», «СНПХ-1003», однако ни один из них не оказывал столь эффективного стабилизирующего действия на параметры раствора (табл. 1)

Далее в ходе испытаний было показано, что бактерицид ЛПЭ-32 хорошо совместим не только с глинистыми, но и с биополимерными буровыми растворами, и с 2007 г. он успешно применяется и для стабилизации биополимерных растворов. Благодаря применению бактерицида ЛПЭ-32, удалось увеличить время работы буровых растворов с 14 до 30 суток (9).

ПОВЫШЕНИЕ НЕФТЕОТДАЧИ

Применение бактерицидов ЛПЭ позволяет также повысить нефтеотдачу пласта. Этот эффект связан с удалением биообразований в призабойных зонах скважин и продуктивном пласте. При промысловых испытаниях на месторождениях Урало-Поволжья и Западной Сибири применение бактерицида ЛПЭ-11 позволило увеличить приемистость нагнетательных скважин на 30-50%, обводненность продукции снизить на 1,5-5,0 %, добычу нефти повысить на 0,3-0,5% (7).

Для повышения нефтеотдачи особенно эффективно совместное применение не-ионогенных ПАВ и бактерицида ЛПЭ. Эти компоненты могут быть введены как по отдельности, так и в виде готовой композиции ЛПЭ-НОЛ. Здесь эффект связан с защитой неионогенного ПАВ от биодеструкции, а также с уменьшением адсорбции ПАВ на породе. Так по данным лабораторных и

промысловых испытаний при совместной закачке раствора неионогенного ПАВ и бактерицида ЛПЭ-11 адсорбция ПАВ уменьшается на 30-40%, а биодеструкция – на 90-100%.

Известный метод повышения нефтеотдачи путем закачки раствора полиакри-ламида также очень хорошо сочетается с применением бактерицидной обработки – бактерицид защищает полиакриламид от разложения.

ПРИМЕНЕНИЕ ДЛЯ УСИЛЕНИЯ ДЕЙСТВИЯ ДЕЭМУЛЬГАТОРОВ

При применении бактерицида ЛПЭ- 32 совместно с неионогенными деэмуль-гаторами наблюдается синергетический эффект резкого увеличения скорости деэмульсации водонефтяной эмульсии. Проведенные исследования показали, что скорость отделения воды увеличивается от 2 до 6 раз. Этот эффект может быть успешно использован при обработке скважин, страдающих от вязких эмульсий и АСПО, а также там, где время де-эмульсации ограничено и не достигается необходимая степень отделения воды.

ПРИМЕНЕНИЕ БАКТЕРИЦИДОВ ЛПЭ ДЛЯ ЗАЩИТЫ ОТ БИОКОРРОЗИИ

Наиболее подвержены биокоррозии системы поддержания пластового давления и системы сбора и подготовки нефти. Необходимость обработки определяется анализом нефтепромысловой воды на зараженность СВБ по стандартной методике (5).

Так, анализом на зараженность проб воды на Кушкульском месторождении было установлено, что в продукции добывающих скважин (в пластовой воде) содержится до 102 Кл/см3 СВБ. В закачиваемых же в пласт сточных водах содержатся уже активные формы СВБ в количестве ►

1. Н2О+16%ПБМГ-Спец(2:6) +0,4 % 9Н КМЦ+1,5% Ф-РК 1,09 32 5,6 7,9 3 1

2. (1) через 5 дней 1,075 21 18,8 6,7 2,3 1

3. (1) через 10 дней 1,01 20 36 6,9 2,1

4. Н2О+ 0,05%бактерицид ЛПЭ-32+16%ПБМГ-Спец(2:6) +0,4 % 9Н КМЦ+ 1,5% ФИТО-РК 1,09 30 4,8 7,3 3 1

5. (4) через 5 дней 1,09 33 4,8 7,5 3 1

6. (4) через 10 дней 1,09 30 6 6,9 2,5 1

7. Н2О+0,05% СНПХ 1003+16%ПБМГ-Спец(2:6) +0,4 % 9Н КМЦ+ 1,5% ФИТО-РК 1,08 30 4,4 8,2 3 1

8. (7) через 5 дней 1,08 23 10 6,5 2,4 1

9. (7) через 10 дней 0,97 20 44 6,3 2,4 1

10. Н2О+ 0,05% СНПХ 1004+16%ПБМГ-Спец(2:6) +0,4 % 9Н КМЦ+ 1,5% ФИТО-РК 1,1 33 8 8,1 3 1

11. (10) через 5 дней 1,08 23 8 6,7 2,6 1

12. (10) через 10 дней 0,93 23 40 6,0 2,4 1

13. Н2О+ 0,05% Катамин 16%ПБМГ-Спец(2:6) +0,4 % 9Н КМЦ+ 1,5% ФИТО-РК 1,095 30 5,6 8,1 3 1

14. (13) через 5 дней 1,09 23 8,4 6,6 2,5 1

15. (13) через 10 дней 1,03 20 44 6,2 2,4 2

Табл. 1. Лабораторные исследования по определению эффективности бактерицидов различной модификации

106-1010 Кл/см3. Учитывая, что наиболее активные формы СВБ появляются в резервуарах очистных сооружений и в водоводах, в данном случае следует уничтожать СВБ в первую очередь в системе утилизации сточных вод (6).

После определения зараженности подбирают наиболее эффективную для данных конкретных условий марку бактерицида, – естественно, учитывая его стоимость, и проводят обработку либо локальных объектов, либо всей системы, что, конечно, приносит больший эффект. Возможны два варианта проведения бактерицидной обработки – это либо периодическая 1-2 раза в год обработка всего объема нефтепромысловой жидкости ударными дозами бактерицида, при этом его подают в количестве от 0,5 кг/м3 до 2 кг/м3 нефтепромысловой воды в течение 1-2 суток, либо непрерывная дозировка при концентрациях от 30 до 150 мг/дм3.

После обработки ударной дозой вновь отбирают пробы на зараженность СВБ, что позволяет судить об эффективности действия реагента. Технологический же эффект проявляется прежде всего в уменьшении скорости локальной биокоррозии и, как следствие, в сокращении числа аварийных порывов трубопроводов и увеличении срока службы оборудования.

Например, в 1988 г. была проведена первая обработка сточных вод системы ППД НГДУ «Аксаковнефть» ОАО «АНК «Баш-нефть» бактерицидом ЛПЭ-11. Было установлено, что динамика аварийности заметно изменила свой ход: ее уровень начал неуклонно снижаться. Вторая обработка в 1991 г. производилась в течение 2-х суток с ударной дозировкой до 2500 г/м3. Реагент закачивался на выход отстойников по воде КССУ2 цеха ППН3. Обработанная биоцидом вода поступала в систему ППД. Биоцидная обработка производилась в августе 1991г., эффект от закачки начал проявляться в ноябре того же года. Он длился в течение 12 месяцев. В результате ситуация с аварийностью нормализовалась, сформировалась устойчивая тенденция снижения годовой аварийности (6). Дополнительным эффектом биоцидной обработки является снижение концентрации сероводорода в нефти и сточной воде. Это происходит, во-первых, благодаря снижению доли биогенного сероводорода, а во-вторых, благодаря способности бактерицида поглощать, нейтрализовать уже имеющийся сероводород. Так в НГДУ «Южарланнефть» АНК «Башнефть» за 5 лет регулярного применения ЛПЭ-11, а затем ЛПЭ-32 удалось снизить содержание сероводорода в нефти с 50 до 15 мг/м3, а на месторождениях, где не использовалась биоцидная обработка, концентрация сероводорода повысилась с 10 до 100 мг/л за тот же период.

ПРЕИМУЩЕСТВА БАКТЕРИЦИДОВ ЛПЭ

В заключение остановимся на некоторых преимуществах бактерицидов ЛПЭ по сравнению с аналогами,

присутствующими на рынке.

Во-первых, это высокая биоцидная активность, под которой понимается минимальная дозировка бактерицида, необходимая для полного подавления жизнедеятельности СВБ. ОАО «НПО «Технолог» сегодня имеет возможность и производит композиции, действующие при концентрации менее 50 мг/л.

Во-вторых, при высокой активности эти композиции малотоксичны для человека и животных – относятся к 4 классу опасности.

В третьих, все бактерициды серии ЛПЭ полностью растворяются в воде с получением гомогенного раствора и нерастворимы в нефти. Это является большим преимуществом, так как полная растворимость в воде обеспечивает эффективную обработку всевозможных застойных зон, где интенсивно развиваются микроорганизмы, а также гарантирует отсутствие загрязнения нефти посторонними примесями.

Таким образом, бактерициды серии ЛПЭ обеспечивают:

• снижение биокоррозии и общей коррозии за счет подавления СВБ и улучшения действия обычных ингибиторов;

• повышение нефтеотдачи, причем отлично сочетаются с использованием неионогенных ПАВ и ПАА;

• усиливают действие деэмульгаторов;

• поглощают сероводород;

• обеспечивают стабилизацию характеристик буровых растворов;

• при этом они безопасны для людей и доступны по цене.

РАЗРАБОТКА НОВОГО ИНГИБИТОРА КОРРОЗИИ «ПОИСК»

Понятно, что биоцидная обработка не должна подменять применение обычных ингибиторов коррозии, биоцид применяется совместно с ингибитором и усиливает его действие, благодаря очищению поверхности от колоний микроорганизмов.

Представляют интерес реагенты комплексного действия, сочетающие функции ингибитора и бактерицида. Их применение сокращает номенклатуру используемых реактивов, но действующая концентрация продукта как ингибитора коррозии и как биоцида обычно не совпадает, и для подавления бактерий все равно предполагаются периодические обработки ударными дозами; во-вторых, такие реагенты значительно дороже. Поэтому при выборе того или иного продукта безусловно необходимы лабораторные и промышленные испытания с определением не только технологической, но и экономической эффективности. Бесспорно одно: бактерицид и ингибитор должны хорошо сочетаться, быть совместимыми и взаимно дополнять друг друга. Поэтому в дополнение к биоцидам в ОАО «НПО «Технолог» был разработан новый ингибитор коррозии «ПОИСК». В ходе лабораторных исследований было отработано множество вариантов и композиций. Т.к. биоциды ЛПЭ водорастворимы,

первоначально исследовалась возможность синтеза водорастворимого ингибитора и включения его в состав композиции бактерицида ЛПЭ. Однако, все проверенные водорастворимые ингибиторы уступают маслорастворимым если не по эффективности, то по продолжительности последействия. Поэтому ингибитор «ПОИСК» разработан маслора-створимым (вододиспергируемым). По эффективности новый продукт не уступает имеющимся на рынке аналогам, он обеспечивает защитный эффект порядка 95-98 % при дозировке 25-35 мг/л, отлично сочетается с биоцидом ЛПЭ, а от аналогов отличается более низкой ценой. Разработана также модификация ингибитора, обладающая свойствами бактерицида – полное подавление жизнедеятельности СВБ наблюдается при концентрации 75-100 мг/л. В 2008 году на ингибитор «ПОИСК» были получены сертификат соответствия и сертификат на применение в технологических процессах добычи и транспорта нефти, получено санитарно-эпидемиологическое заключение, проведены лабораторные и стендовые испытания в независимых лабораториях. ■

СПИСОК ЛИТЕРАТУРЫ:

1. Д.Л. Рахманкулов , В.Н. Зенцов и др. Ингибиторы коррозии. Т.3, М.: Интер 2005.

2. В.В. Шкандратов, С.К. Ким. Актуальные проблемы коррозии: методы и технологии антикоррозионной защиты, внедряемые на месторождениях ООО «Лукойл-Коми». Территория Нефтегаз №3 2007.

3. Н.Г. Ибрагимов, А.Р. Хафизов, В.В. Шайдаков Осложнения в нефтедобыче, 2003.

4. И.Б. Резяпова. Сульфатвосстанав-ливающие бактерии при разработке нефтяных месторождений. – Уфа: Гилем, 1997.

5. РД 39-3-973-83 «Методика контроля микробиологической зараженности нефтепромысловых вод и оценка защитного и бактерицидного действия реагентов». Уфа: ВНИИСПТнефть, 1984.

6. Д.Л. Рахманкулов, Д.Е. Бугай и др. Ингибиторы коррозии Т.4, – М.: Химия, 2007.

7. Р.Х. Хазипов, И.Б. Резяпова. Химическое и нефтегазовое машиностроение – №4 2001.

8. Заключение по бактерицидам для буровых растворов ОАО «Альме-тьевский завод глинопорошка» («АЗГП») г. Альметьевск: 2008.

9. Информационное письмо о применении бактерицида ЛПЭ-32 для стабилизации буровых растворов. ООО «Центр внедрения технологий» г. Бугульма, 2008.

10. Заключение о лабораторных испытаниях реагента ЛПЭ-32, поставляемого НПО «Технолог» г. Стерли-тамак. БашНИПИнефть. – 2002.

cyberleninka.ru

Ингибитор коррозии, состав, применение, свойства, таблицы

Содержание статьи

В переводе с латинского ингибиторы переводятся как задерживать. Он и нашли широкое применение в современной промышленности.

Ингибиторы коррозии металла

Ингибитор не является каким-то конкретным веществом. Так называют целуют группу веществ, которые направлены на остановку или задержку протеканий каких-либо физических или физико-химических процессов. В большинстве своем он направлен на задержку ферментативных процессов.

Ингибиторы в основном действуют в тех случаях, где имеется цепная реакция или процессы с активными центрами и частицами. Ингибитор действует на активные вещества. Он либо их блокирует, либо задерживает. В некоторых случаях он вступает в реакцию с активными частицами и из-за этого образуются свободные радикалы.

Важно: Ингибитор следует вводить в систему реагирования двух веществ в небольшом количестве. Оно не должно превышать объем элементов, между которыми должна быть реакция.

Состав ингибиторов коррозии

Ингибиторы представлены следующими веществами:

- Гидрохинон. Данный ингибитор относится к разряду ингибитора окисления.

- Соединения технеция. Данный ингибитор служит для задержки образования коррозии на стальных материалах.

- Трихлорид азота. Он применяется в реакции хлора с водородом.

Внимание: При реакции хлора с водородом следует вводить данный ингибитор в минимальном количестве. Одной тысячной доли от общего объема реагентов будет достаточно для прекращения процесса взаимодействия.

Ингибиторы могут действовать двумя разными принципами на взаимодействие двух веществ:

- Обратимый. При этом молекулы ингибиторов не изменяю молекулы реагирующих другу с другом веществ.

- Необратимый. В результате данного действия ингибитора оказывается влияние на молекулярный состав одного из реагирующих веществ.

Свойства ингибиторов коррозии

Таблица 1. Физико-химических свойств ингибиторов коррозии.

| № п/п | Марка ингибитора | Общая характеристика | Плотность при 20 °С, г/см3 | Содержание, % | Вязкость при 50 °С, сСт | Температура, °С | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| основного азота, в пределах | смол, не более | механи-ческих примесей | засты-вания | вспышки | самовоспла-менения | |||||

| 1 | И-1-А* (ТУ 38-103246-87) | Вязкая темно-коричневая жидкость с характерным запахом пиридинов, почти не растворяется в воде, хорошо растворяется в органических растворителях, а также в соляной, серной и других сильных кислотах | 1,0…1,1 | 7,0…9, 5 | 5 | 0,2 | – | – | – | – |

| 2 | И-1-В* (ТУ 38-103-238-74) | Темно-коричневая жидкость с характерным слабым запахом, легко растворимая в кислотах и в воде | 1,25…1,35 | – | 3,0 | – | – | – | – | – |

| 3 | “Север-1” (И-2-А)* (ТУ 38-103-201-76) | Легкоподвижная темно-коричневая жидкость, хорошо растворяется в бензоле, спирте, ацетоне, соляной и серной кислотах | 0,93…1,05 | 4,90…6,65 | 3,5 | 0,2 | 7…12 | -65 | +23 | +385 |

| 4 | И-З-А* (ТУ 38-403-29-73) | Темно-коричневая жидкость с характерным запахом, хорошо растворимая в полярных органических растворителях и минеральных кислотах | 0,99…1,07 | 8,3…11,0 | 3,5 | 0,2 | 15 | -33…-45 | +76 | +413 |

| 5 | И-4-А* (ТУ 38-403-44-73) | Темно-коричневая жидкость с характерным запахом, хорошо растворимая в бензоле, спирте, ацетоне, соляной, серной кислотах и ряде других продуктов | 0,94…1,00 | 4,9…6,65 | 3,5 | 0,2 | 3…7 | -50…-75 | +15 | +413 |

| 6 | И-4-Д (ТУ 38-403-46-73) | Темно-коричневая вязкая жидкость с характерным запахом, эмульгируется в водных растворах, растворяется в толуоле, хлороформе, четыреххлористом углероде и некоторых других средах | 0,85…0,95 | – | – | – | 65…95 | -12…-15 | +81 | +239 |

| 7 | “Тайга-1” (И-5-ДНК) (ТУ 38-403-47-73) | Легкоподвижная темно-коричневая жидкость с характерным запахом, эмульгируется в водных растворах, растворяется в углеводородах | 0,92…0,96 | – | – | – | – | -50 | +20 | +340 |

| 8 | И-2-Е | Легкоподвижная темно-коричневая жидкость со слабым характерным запахом, растворимая в воде, спирте, кислотах | 1,0…1,1 | – | – | 8…10 | – | -50 | – | – |

| 9 | “Тайга-2” (И-5-ДТМ) ТУ 38-403-78-78) | Легкоподвижная темно-коричневая жидкость, растворимая в спирте, бензоле, дихлорэтане и других органических растворителях | 0,87…0,89 | – | – | 3,9… 4,0 | – | -45 | – | – |

| 10 | И-21-Д (ТУ 38-403-101-78) | Легкоподвижная темно-коричневая жидкость, растворимая в спирте, бензоле, дихлорэтане и других органических растворителях | 0,8…0,9 | – | – | 5,0 | – | -16 | – | – |

| 11 | И-30-Д (ТУ 38-403-79-76) | Легкоподвижная темно-коричневая жидкость, эмульгируется в воде, растворяется в спирте, бензоле, дихлорэтане | 0,85… 0,87 | – | – | 5,0 | – | -40 | – | – |

| 12 | И-К-10 (ТУ 38-403-68-75) | Легкоподвижная коричневая жидкость, растворяется в воде, спирте, кислотах | 1,06…1,1 | – | – | 8…11 | – | -50 | – | – |

| 13 | И-К-40 (ТУ 38-403-75-75) | Легкоподвижная коричневая жидкость, растворяется в воде, спирте, кислотах | 0,95…1,15 | – | – | 10…15 | – | -50 | – | – |

| 14 | Нефтехим (ТУ 38. УССР 201463-66) | Представляет собой смесь полиэтиленполиамидов карбоновых кислот легкого талового масла и солей пиперазина этих кислот в растворе керосина и катализата риформинга | – | – | – | – | 7 | -18 | +37 | 340…435 |

| 15 | Газохим (ТУ 113-03-20-73) | Однородная жидкость темно-коричневого цвета, растворяется в углеводородах | 0,97 | – | – | – | – | -10 | +61 | 262 |

Защита ингибиторами коррозии

Ингибитор коррозии металлов получил широкое распространение в современном мире. Группа веществ блокирует взаимодействие металла с воздухом или агрессивными средами. Данное качество ингибиторов обладает большим практическим значением. Оно позволяет сохранить целостность металла на длительное время. Данный процесс относится к разряду электрохимических.

Ингибиторы действую на металлы следующим образом: вещество попадает на металлический материал и впитывается в него. После этого металл приобретает положительный потенциал, который делает процесс образования ржавчины намного более медленным.

В современном мире применительно к металлам ингибиторами стали называть вещества, которые образуют на их поверхности тонкую, но прочную пленку, которая предотвращает попадание на поверхность металлического материала воздуха или влаги.

В настоящее время существует огромное множество веществ, которые можно использовать в качестве ингибиторов для блокирования процесса образования коррозии на поверхности металлических предметов или объектов. Самым большим количеством качеств ингибиторов обладают такие типы веществ как:

- Амины

- Азотсодержащие гетероциклические соединения

- Мочевина

- Тиолы

- Альдегиды

- Сульфиды

Применение ингибиторов коррозии

Ингибиторы получили широкое распространение в современном мире. Их деятельность направлена на предотвращение неприятных последствий, которые могут возникнуть после взаимодействия двух разных веществ. Применение ингибиторов особенно полезно при изготовлении металлических изделий. Группы этих веществ являются наиболее эффективным методом борьбы с образованием ржавчины на поверхности металлов.

В современной промышленности разрабатываются ингибиторы, созданные на основе сочетания различных веществ. Они нашли широкое применение в нефтяной промышленности. Специальные ингибиторные смеси применяют для защиты нефтеперерабатывающего оборудования от появления налета ржавчины. Нанесение ингибиторов провоцирует образование на поверхности оборудования отрицательно заряженных частиц, которые не дают возможности агрессивным средам повлиять на структуру металла, из которого оно сделано.

Также ингибиторы используются для изготовления эмульсии для бурения нефтяных скважин.

Практически все группы ингибиторов предназначены для борьбы с разными видами коррозии. Они справляются и с местной коррозией и с локальной.

В закрытых охлаждающих системах ингибиторы применяются уже давно. Их применение для данной цели является оправданным методом. Ведь при их взаимодействии с реагентами охлаждающая вода не меняет свой химический состав. В процессе использования охлаждающих систем отмечается незначительное уменьшение потока жидкости в них. Однако этот показатель не является критичным и не влияет на качество эксплуатации системы.

Таблица 2. Применение ингибиторов коррозии.

| Область применения | Ингибиторы коррозии |

|---|---|

| Для защиты нефтепромыслового оборудования от сероводородной коррозии и коррозии, вызываемой смесью сероводорода и углекислого газа, могут применяться также при солянокислотных обработках скважин. Замедляют коррозию сталей в растворах серной и соляной кислот | И-1-А, И-1-В, “Север-1” И-3-А, И-4-А, И-21-Д |

| Для защиты от коррозии нефтегазопромыслового оборудования, вызываемой пластовыми и сточными водами, как содержащими, так и не содержащими сероводород | И-4-Д |

| Для защиты нефтегазопромыслового оборудования от коррозии, вызываемой пластовыми и сточными водами, содержащими сероводород, смесь сероводорода с углекислотой, кислород | “Тайга-1” (И-5-ДНК), “Тайга-2” (И-5-ДТМ), И-30-Д, Газохим, Нефтехим |

| Для защиты нефтегазопромыслового оборудования от коррозии, вызываемой пластовыми и сточными водами, содержащими сероводород или смесь сероводорода и углекислого газа | И-2-Е, И-К-10 |

| Для подавления жизнедеятельности СВБ, для защиты нефтегазопромыслового оборудования от коррозии, вызываемой пластовыми и сточными водами, содержащими сероводород или смесь сероводорода с углекислотой | И-К-40 |

lkmprom.ru

Ингибиторы коррозии для нефтяной и газовой промышленности.

Ингибиторы коррозии серии «ИНКОРГАЗ» и «АМДОР-ИК» предназначены для защиты от сероводородной и/или углекислотной коррозии, в том числе в присутствии кислорода, оборудования и трубопроводов систем добычи нефти и газа, утилизации сточных вод, поддержания пластового давления, установок подготовки нефти и газа.

Ингибиторы коррозии серии «ИНКОРГАЗ», «АМДОР-ИК» представляют собой композиции на основе азотсодержащих органических соединений и органических растворителей. По типу действия ингибиторы коррозии «ИНКОРГАЗ» «АМДОР-ИК» относятся к пленкообразующим. Ингибиторы выпускаются в нескольких модификациях, отличающихся химической природой активной составляющей и составом растворителей. Широкая номенклатура ингибиторов коррозии позволяет произвести подбор оптимального варианта для конкретных условий нефтедобычи. Специалисты ООО «ИНКОРГАЗ» при необходимости могут проводить оптимизацию состава ингибиторов по запросу заказчика для специфических условий нефтедобычи.

Применение ингибиторов коррозии позволяет:

01 надежно защитить от сероводородной и кислотной коррозии оборудование и трубопроводы при нефтедобыче и транспортировке сырой нефти, оборудование и трубопроводы установок по компримированию и переработке нефтяного газа;

02 защитить металл от специфических видов коррозии – сульфидного коррозионного растрескивания, наводороживания, охрупчивания.

03 подавить активность роста бактерий.

Ингибиторы коррозии «ИНКОРГАЗ» и «АМДОР-ИК» (в зависимости от модификации) относятся к нефтерастворимым и вододиспергируемым агентам. Эффективная защита достигается при концентрации ингибиторов от 20 до 30 г/м3 для жидких потоков и 2 – 50 г/1000 нм3 для газовых потоков в зависимости от агрессивности сред.

Ингибиторы «ИНКОРГАЗ» разработаны и производятся для высокосернистых газов и нефти с учетом технологических условий их добычи и переработки.

Ингибиторы коррозии сертифицированы в «Государственном центре по сертификации и стандартизации химреагентов для нефтяной промышленности», допущены к применению в технологических процессах добычи и транспортировки нефти на территории Российской Федерации и внесены в отраслевой реестр «Перечень химпродуктов, допущенных к применению в нефтяной отрасли».

« Вернуться назад

incorgaz.ru