К контрольно измерительному инструменту относятся – Контрольно-измерительные инструменты и техника измерения

alexxlab | 15.04.2020 | 0 | Вопросы и ответы

Контрольно-измерительные инструменты и техника измерения

Строительные машины и оборудование, справочник

Контрольно-измерительные инструменты и техника измерения

Категория:

Техническое обслуживание автомобилей

Контрольно-измерительные инструменты и техника измерения

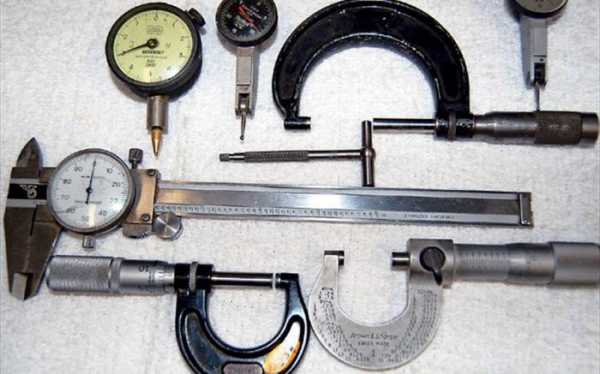

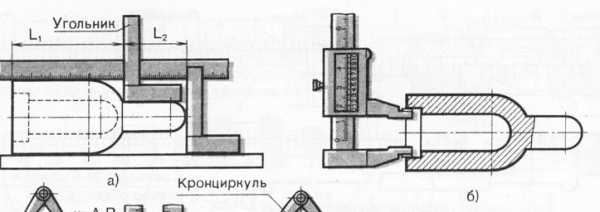

К простейшим измерительным инструментам относятся масштабная линейка, кронциркуль, нутромер.

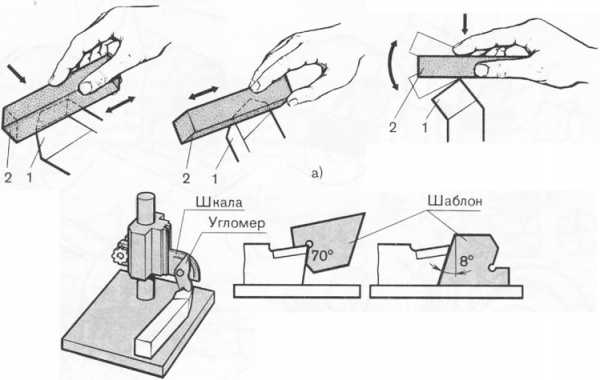

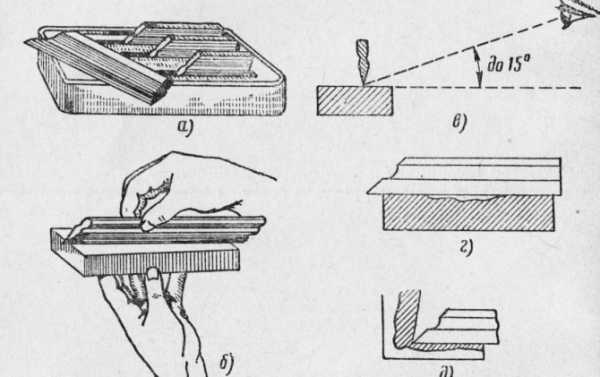

Масштабная линейка предназначена для измерения плоских поверхностей, а также для определения размеров, замеренных нутромером или кронциркулем. Масштабные линейки изготовляются разной длины от 100 до 1000 мм. Цена деления масштабной линейки — 0,5 или 1 мм, для облегчения отсчета каждые 5 и 10 мм отмечаются удлиненными штрихами. Нулевое деление у большинства линеек наносится у левого торца. При измерении линейку прикладывают к измеряемой детали так, чтобы нулевой штрих точно совпадал с началом измеряемой линии. На рис. 13 показаны приемы измерения масштабной линейкой.

Рис. 13. Приемы измерения масштабной линейкой

Кронциркуль служит для измерения наружных размеров деталей. Величина, измеренная кронциркулем, определяется затем наложением кронциркуля на масштабную линейку. Кронциркуль, как и простейший нутромер, используют редко.

Нутромер применяется для измерения внутренних размеров деталей. Измеренная величина определяется также по масштабной линейке.

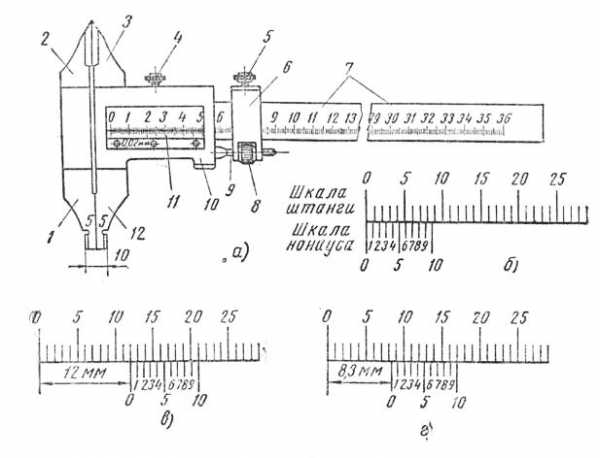

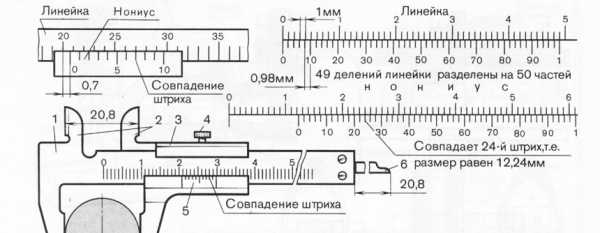

Штангенциркуль относится к многомерным раздвижным измерительным инструментам (рис. 14,а). Предназначен он для измерения наружных и внутренних размеров и разметки.

Рис. 14. Штангенциркуль (а), примеры отсчета размера и чтение замеров с точностью 0,1 мм (б, в, г)

Штангенциркуль состоит из штанги с жестко укрепленными на ней губками, рамки с губками, перемещающейся по штанге, устройства для микрометрической подачи, состоящего из движка, стопорного винта, гайки и винта.

Перемещение рамки осуществляют следующим образом. Движок 6 закрепляется стопорным винтом, а стопорный винт рамки отпускается. После этого вращением гайки винт и связанную с ним рамку медленно перемещают. Штангенциркуль имеет нониус.

Штангенциркули выпускают с точностью измерения 0,1; 0,05 и 0,02 мм. Последние два имеют микрометрическую подачу, позволяющую устанавливать штангенциркуль с высокой точностью. Крайние левые штрихи нониуса и штанги называются нулевыми и при сомкнутых губках они совпадают. Для определения измеряемого размера при разведенных губках штангенциркуля отсчитывают целое число миллиметров, которое прошел по штанге левый нулевой штрих нониуса, а затем находят штрих нониуса, который точно совпал с каким-либо делением шкалы штанги. Порядковое число этого деления определяет доли миллиметра, которые следует прибавить к целому числу миллиметров. При измерении внутренних размеров к величине отсчета, произведенного по основной шкале и нониусу, следует прибавить толщину губок, которая указана на них. Примеры отсчета показаны на рис. 14, б, в, г.

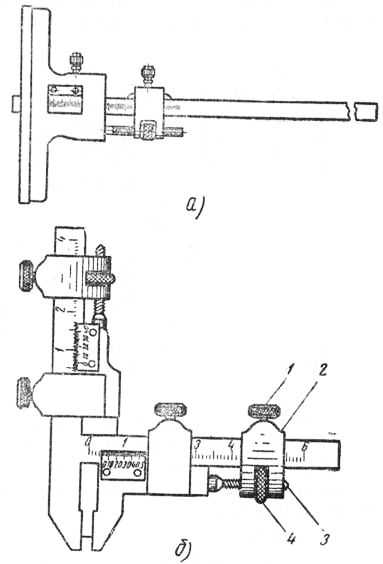

Штангенглубино-мер (рис. 15,а) служйт для измерения глубины отверстий, пазов на валах и т. п. Измерение штанген-глубиномером производится так же, как штангенциркулем.

Штангензубомер (рис. 15, б) применяют для измерения толщины зубьев колес. Штангензубомер представляет собой комбинированный измерительный инструмент, состоящий из двух неподвижных штанг, составляющих единое целое, и двух подвижных нониусов. Вертикальный нониус предназначен для установки высоты, на которой должна замеряться толщина зуба, а горизонтальный — для измерения толщины зуба на данной высоте. Точность измерения штангензубомера 0,02 мм.

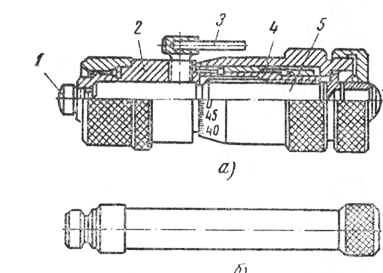

Микрометр служит для измерений наружных размеров деталей с точностью до 0,01 мм. Наиболее распространенными являются микрометры со следующими пределами измерений: от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм и от 75 до 100 мм.

Микрометр (рис. 16) имеет скобу, в которую запрессована закаленная и отшлифованная пятка, микрометрический винт, стопор, стебель, барабан и трещотку.

Рис. 15. Штангенглубиномер (а), штангензубомер (б):

1 — стопорный винт, 2 — движок, 3 — микрометрический винт, 4 — гайка

Рис. 16. Микрометр

Трещотка соединена с барабаном храповичком, отжимаемым пружиной, а на скошенном по окружности левом конце барабана нанесено 50 делений. Микрометрический винт имеет резьбу с шагом 0,5 мм, следовательно, за один оборот винта его конец перемещается на 0,5 мм, а при повороте барабана на одно деление винт перемещается на 0,01 мм. На поверхности стебля имеются деления с осевым штрихом.

Рис. 17. Микрометрический нутромер (а), удлинитель к нему (б)

Для измерения детали ее устанавливают между микрометрическим винтом и пяткой, после чего при помощи трещотки повертывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрется в измеряемую деталь, трещотка будет свободно провертываться, а винт с барабаном остановятся. Для определения измеряемого размера нужно сосчитать число миллиметров на шкале стебля, включая пройденное отсчетным штрихом полумиллиметровое деление (0,5), а затем посмотреть, какое число на скошенной части барабана совпадает с осевым штрихом стебля. Это число будет соответствовать сотым долям миллиметра, которые нужно прибавить к предыдущим данным.

Рис. 18. Микрометрический глубиномер

Рис. 19. Угольники

Микрометрический нутромер (рис. 17) применяют для определения внутренних размеров деталей с точностью до 0,01 мм. Микрометрический нутромер состоит из микрометрического винта (рис. 17,а),барабана, гильзы со стопорным винтом, наконечника со сферической измерительной поверхностью. С правой стороны микрометрического винта также имеется сферическая измерительная поверхность. Отсчет размеров производится так же, как и при измерении микрометром.

Микрометрический нутромер имеет комплект удлинителей, которые расширяют пределы измерений. На одном конце удлинителя нарезана внутренняя резьба (рис. 17, б), а на другом конце — наружная резьба. Конец удлинителя с внутренней резьбой навинчивается на стебель нутромера, а конец удлинителя с наружной резьбой служит для навинчивания на него дополнительного удлинителя с целью увеличения пределов измерения.

Рис. 20. Универсальный угломер системы Семенова

Рис. 21. Угломер УГ-2

Микрометрический глубиномер (рис. 18) служит для измерения несквозных отверстий и углублений с точностью до 0,01 мм. Он состоит из основания, барабана, трещотки, нониуса, стопора, измерительного стержня. Принцип измерения глубиномером и микрометром один и тот же.

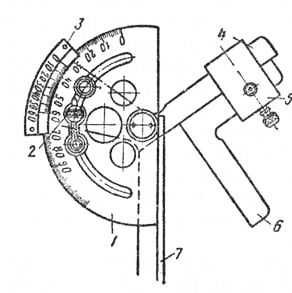

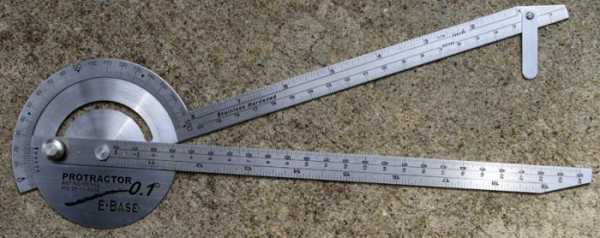

Для измерения углов, а также определения точности опиловки плоскостей по «просвету» применяют угольники и универсальные угломеры. Угольники (рис. 19) обычно изготовляют из стали.

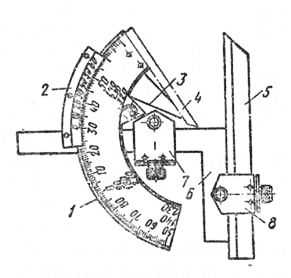

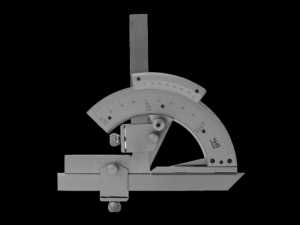

Угломер УГ-1 (рис.20) системы Семенова является универсальным, предназначенным для измерения наружных углов. Он состоит из основания, на котором имеется шкала от 0 до 120°, жестко соединенного с линейкой, подвижной линейки, хомутика, съемного угольника, нониуса и устройства микрометрической подачи.

Угломер УГ-2 (рис. 21) состоит из основания, линейки основания, сектора, угольника, съемной линейки, хомутиков и нониуса. Этим угломером можно измерять наружные и внутренние углы.

По основной шкале угломеров отсчитывают градусы, а по шкале нониуса — минуты.

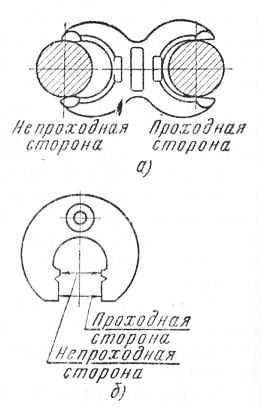

Предельные калибры для измерения отверстий изготовляют в виде двусторонних цилиндров (рис. 22) и называют калибрами-пробками, а для измерения валов — в виде односторонних и двусторонних скоб, называемых калибрами-скобами (рис. 23,а, б). Предельными калибрами можно определить наибольший и наименьший допускаемые размеры деталей.

У предельных калибров одна сторона называется проходной, а другая — непроходной. Проходная сторона калибра-пробки служит для измерения наименьшего отверстия, а непроходная — для наибольшего. Калибром-скобой, наоборот, наибольший размер вала определяют проходной стороной, а наименьший — непроходной. При измерении проходная сторона калибра должна свободно проходить в отверстие или по валу под действием веса калибра. Непроходная сторона калибра не должна совсем проходить в отверстие или по валу. Если непроходная сторона калибра проходит, то деталь бракуется.

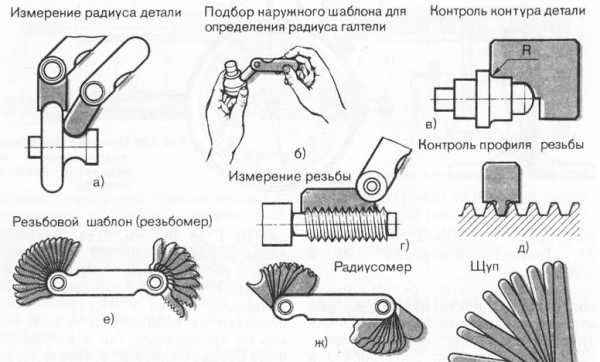

Радиусные шаблоны применяют для измерения радиусов закруглений изделий.

Такие шаблоны изготовляют в виде тонких стальных пластин с выпуклыми или вогнутыми закруглениями. На шаблонах выбиты цифры, показывающие размер радиуса закругления в миллиметрах.

Щупы. Для измерения величины зазоров между деталями применяют щупы (рис. 24), которые представляют собой стальные пластины различной толщины. На каждой пластине указана ее толщина в миллиметрах.

Контроль резьбы осуществляют резьбовыми калибрами-пробками, резьбовыми кольцами и шаблонами.

Резьбовые калибры-пробки (рис. 25, а) служат для проверки резьбы гаек. Они изготовляются из инструментальной стали и похожи на болт с точным профилем резьбы. Проверка резьбы гайки производится путем навертывания ее на проходную или непроходную сторону ка-либра-пробки.

Резьбовые кольца (рис. 25, б) применяют для проверки резьбы болтов п представляют собой гайку с точным профилем резьбы. Проверка резьбы болта производится ввертыванием его в резьбовое кольцо. Одно кольцо является проходным, а второе — непроходным калибром.

Резьбомер (рис. 26) предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок — резьбовых шаблонов с профилями зуба, соответствующими профилям стандартных метрических или дюймовых резьб. В резьбомерах обычно на одном конце делается набор шаблонов с метрической резьбой, а на другой — с дюймовой. На каждом шаблоне нанесены размеры резьбы.

Рис. 22. Контроль размера двусторонним калибром-пробкой

Рис. 23. Двусторонняя (а) и односторонняя (б) калибры-скобы

Рис. 25. Резьбовые пробки (а) резьбовое кольцо (б)

Для проверки резьбы на болте или в гайке нужно прикладывать последовательно шаблоны разьбомера до тех пор, пока не будет найден шаблон, зубья которого точно совпадут с резьбой детали без просвета. Размеру этого шаблона и будет соответствовать измеряемая резьба.

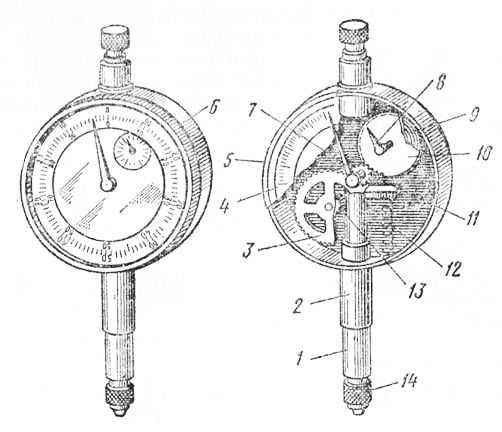

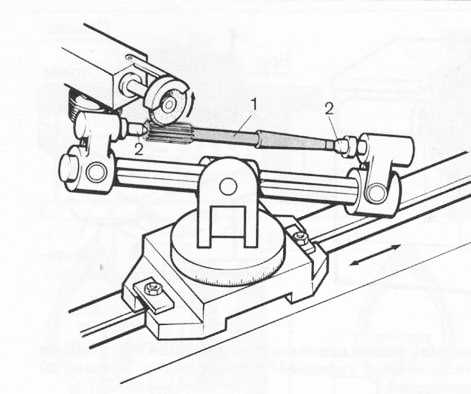

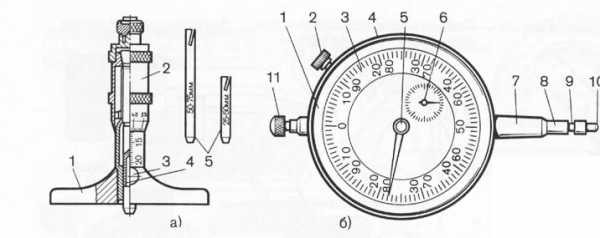

Индикатор предназначен для измерения отклонений размеров от заданных, а также для обнаружения овальности и конусности валов и отверстий. В ремонтном деле наиболее широко применяют индикатор часового типа, устройство которого показано на рис. 27.

В корпусе индикатора расположен механизм, состоящий из шестерен, зубчатой рейки, спиральной пружины, гильзы, измерительного стержня с наконечником, указателя числа оборотов, шкалы со стрелкой. На большой шкале индикатора нанесено 100 делений, каждое из которых соответствует 0,01 мм. При перемещении измерительного стержня на величину 0,01 мм стрелка переместится по окружности на одно деление большой шкалы, а при перемещении стержня на 1 мм стрелка сделает один оборот. Шкалу индикатора устанавливают в нулевое положение вращением ее за ободок.

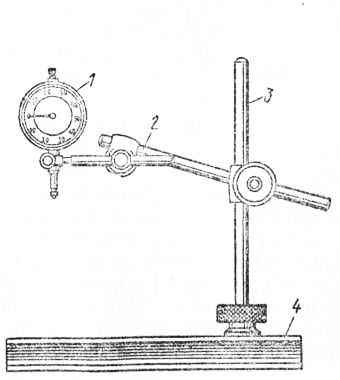

Перед измерением изделия индикатор укрепляют в кронштейне универсальной стойки (рис. 28) так, чтобы наконечник измерительного стержня прикасался к поверхности измеряемого изделия. Далее за ободок 5 устанавливают нулевое деление шкалы против стрелки (рис. 27). После этого изделие или индикатор медленно перемещают. По показаниям стрелки на шкале индикатора определяют величину отклонения.

Рис. 24. Щупы

Рис. 26. Резьбомер

Рис. 27. Индикатор часового типа:

1 — измерительный стержень, 2 —гильза, 3, 10, 11, 13 — шестерни, 4 — шкала, 5 — ободок, 6 — корпус, 7 — стрелка, 8 — указатель числа оборотов, 9 —спиральная пружина, 12 — пружина, 14 — измерительный наконечник

Рис. 28. Индикатор с универсальной стойкой:

1 — собственно индикатор, 2 — шарнирный рычаг, 3 — стойка, 4 — основание

Рис. 29 Индикаторный нутромер

Индикаторный нутромер (рис.29) применяют для измерения диаметров цилиндров двигателей. Полный оборот стрелки индикатора соответствует изменению размера А на 1 мм. Так как шкала имеет 100 делений, то цена деления шкалы равна 0,01 мм. Стрелку индикатора устанавливают на нуль поворотом ободка. К индикатору прилагается набор сменных наконечников, которые позволяют измерять цилиндры различных диаметров.

Оптические измерительные приборы. К измерительным приборам, основанным на оптических принципах измерения, относятся оптиметры, инструментальные микроскопы, различные измерительные машины.

Пневматические приборы служат для измерения наружных и внутренних поверхностей точных деталей, а также для определения чистоты обработки поверхности. Пневматические приборы работают на сжатом воздухе, который подается компрессором. Достоинством таких приборов является простота их устройства и обслуживания.

Электрические измерительные приборы дают возможность производить измерения с высокой точностью. Такие приборы основаны на электроконтактном, емкостном и индуктивном методах измерения.

Ошибки при измерении и их причины. При измерении деталей всегда получается некоторая разница между действительным размером детали и размером, полученным в результате измерения. Разность между величиной, полученной при измерении, и действительной величиной называется ошибкой или погрешностью измерения.

Основными причинами погрешностей измерения являются следующие:

– неточная установка измеряемой детали или измерительного инструмента;

– ошибки при отсчете показаний инструмента, возникающие в тех случаях, когда наблюдение при отсчете показаний ведется под неправильным углом зрения. Необходимо всегда вести наблюдение в направлении, перпендикулярном плоскости шкалы;

– нарушение температурных условий, при которых должны производиться измерения. Государственным стандартом Для измерения предусмотрена нормальная температура, равная 20 °С. В практике часто измеряемая деталь имеет более низкую температуру, чем температура измерительного инструмента, это тоже приводит к погрешностям, так как известно, что металлы при изменении температуры изменяют свои размеры. При охлаждении они сжимаются, а при нагревании расширяются. При нагревании на 1 °С на длине 1 м металлы удлиняются на следующие величины (мм): сталь — 0,012, чугун — 0,010, бронза — 0,018, латунь — 0,019, алюминий — 0,024;

– грязная поверхность измеряемой детали или грязный;

– измерительный инструмент;

– погрешности измерительного инструмента;

нарушение постоянства измерительного усилия, на которое рассчитан измерительный инструмент.

Хранение измерительных инструментов и уход за ними. Измерительные инструменты хранят в сухих теплых помещениях. Нельзя хранить инструменты в сырых помещениях или в помещениях с резкими колебаниями температуры, так как это повлечет за собой коррозию инструментов. Каждый инструмент должен иметь свое место.

Простейшие инструменты хранят в шкафах, на стеллажах или подвешивают на стенах. Сложные инструменты, например микрометры, штангенциркули, калибры и т. п., хранят в специальных футлярах.

Для предохранения от коррозии измерительные инструменты смазывают бескислотным вазелином или костяным маслом. Для длительного хранения инструмент обертывают промасленной бумагой в целях предохранения его от загрязнения и воздействия влажного воздуха. Перед работой мерительные поверхности инструмента промывают бензином и протирают чистой тряпкой, а после окончания работы снова протирают, затем смазывают и укладывают на свое место.

Необходимо регулярно проверять измерительные инструменты при помощи точных контрольных приборов.

Реклама:

Читать далее: Основные виды слесарных работ

Категория: – Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Тестовые задания по технологии 8 класс

Тестовые задания по технологии

для учащихся 8 класса

Обведите кружком букву, соответствующую варианту правильного (нужного)ответа

1. К контрольно- измерительному инструменту относятся:

а) стамеска

б) микрометр;

в) напильник;

г) штангенциркуль.

2. Из приведённых материалов сплавами являются;

а) алюминий;

б) сталь;

в) чугун;

г) серебро;

д) бронза.

3. Для получения отверстия в детали на станке используют:

а) метчик;

б) сверло;

в) резец;

г) развертка.

4. Деревообрабатывающие станки — это:

а) энергетические машины;

б) транспортные машины;

в) технологические машины.

5. Размер детали по чертежу равен 41+_0,2 . Годными являются детали, имеющие размеры:

а) 41,3

6)41,2

в) 41.5

г) 40,6

6. Толщина детали должна быть 30 мм, а заготовка имеет толщину З4мм. Её надо обработать с обеих сторон. Припуск на обработку одной стороны детали равен:

а) 0,25

б) 1мм;

в) Змм;

г) 2мм.

7. Диаметр заготовки равен 40 мм, а требуемый диаметр 38 мм. Какова должна быть глубина резание:

а) 2 мм;

6) 0,5 мм;

в) 1 мм;

г) 1,5 мм.

8. Способом обработки металла давлением является:

а) фрезерование;

б) точение;

в) сверление;

г) ковка.

9. В технике пропильной обработки можно сделать:

а) подсвечник;

б) ажурный крючок; в) кронштейн; г) накладку

10. Какой станок предназначен для обработки цилиндрических поверхностей:

а) сверлильный;б) фрезерный;в) токарный;г) фрезерный с ЧПУ.

11. Изготовление детали из древесины начинается:

а) с разметки;

б) с выбора заготовки;

в) с обработки заготовки;

г) с зачистки заготовки.

12. Удаление гвоздей возможно с помощью:

а) отвертки;

б) сверла;

в) плотницкого молотка;

г) дрели.

13. Изготовление изделия начинается с:

а) определения размера и формы заготовки;

б) подбора материала;

в) изучения эскизов и чертежей изделия;

г) составления плана работы.

14. При соединении деталей шурупами используются:

а) молоток;

б) отвёртка;

в) сверло;

г) шило.

15. Видом художественной обработки древесины является:

а) сверление;

б) пиление;

в) строгание;

г) выжигание.

16. К цветным сплавам относятся:

а) железо;

б) латунь;

в) сталь;

г) чугун.

17. Неразъёмное соединение можно реализовать с помощью:

а) винта;

б) шурупа;

в) заклёпки;

г) гайки.

18. Какие металлы и сплавы обладают свойством жидкотекучести?

а) чугун;

б) сталь;

в) медь;

г) золото.

19. Какие сплавы хорошо обрабатываются на станках:

а) медь;

б) свинец;

в) алюминий;

г) сталь.

20. Для рубки металлов используется:

а) сверло

б) ножовка;

в) зубило; г) надфил

21. Для ручной резки металлов используется:

а) резец; б) надфиль; в) зубило; г)слесарная ножовка.

22. Для опиливания металлов используется:

а) резец;

б) надфиль;

в) зубило;

г) слесарная ножовка.

23. Разъёмные соединения деталей можно получить с помощью:

а) пайки;

б) клёпки;

в) сварки;

г) резьбовых соединений.

24. Для чего служит электромагнитное реле?

а) для включения и выключения электр. устройств на значительном расстоянии;

б) для притягивания стальных предметов;

в) для преобразовании эл. энергии в механическую.

25. Разность между наибольшим и наименьшим допустимыми размерами детали называют:

а) номинальным размером;

б) верхним отклонением;

в) посадкой; г) допуском.

26. Преобразование звуковых колебании в электрические осуществляется с помощью:

а) динамика;

б) громкоговорителя;

в) акустической системы;

г) микрофона.

27. Для передачи информации в телевидении используются:

а) ультразвук;

б) инфразвук;

в) электромагнитные волны;

г) поле тяготения.

28. Для того, чтобы проявлять своё внимание к другому человеку,

а) учитывать его мнение;

б) требовать его уважение к себе;

в) отмечать его ошибки;

г) подчёркивать его недостатки.

29. Целью предпринимательской деятельности является:

а) обман потребителей;

б) использование рекламы;

в) удовлетворение потребностей людей.

30. Выполнение проекта завершается:

а) обоснованием оптимальной идеи проекта;

б) выполнением изделия;

в) оформлением пояснительной записки;

г) защитой проекта.

Ответы

К тестам по технологии для учащихся 8 класса

1- б, г. 16-б

2- б, в, д. 17-в

3- б, г 18-а

4- в 19-г

5- 6 20-в

6- г 21-г

7- в 22-б

8- г 23-г

9- г 24-а

10-в 25-г

11-б 26-г

12-в 27-в

13-г 28-а

14-в 29-в

15-г 30-г

infourok.ru

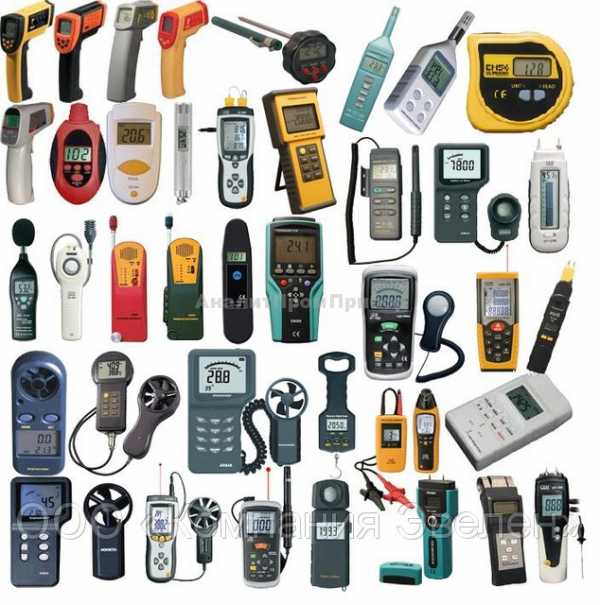

Контрольно-измерительные инструменты и приборы: виды и принцип действия

Любое производство подразумевает использование контрольно-измерительных приборов. Они необходимы и в быту: согласитесь, сложно обойтись во время ремонта без самых простых измерительных приборов, таких как линейка, рулетка, штангенциркуль и т. п. Давайте поговорим о том, какие существуют измерительные инструменты и приборы, в чем их принципиальные отличия и где применяются те или иные виды.

Общие сведения и термины

Измерительный прибор – устройство, с помощью которого получают значение физической величины в заданном диапазоне, определяемом шкалой прибора. Кроме того, такой инструмент позволяет переводить величины, делая их более понятными оператору.

Контрольный прибор используется для контроля проведения технологического процесса. К примеру, это может быть какой-либо датчик, установленный в нагревательной печи, кондиционере, отопительном оборудовании и так далее. Такой инструмент нередко определяет качество продукции и свойства. В настоящее время выпускают самые различные измерительные инструменты и приборы, среди которых есть как простые, так и сложные. Некоторые нашли свое применение в одной отрасли промышленности, другие же используются повсеместно. Чтобы более подробно разобраться с этим вопросом, необходимо классифицировать данный инструмент.

Аналоговые и цифровые

Контрольно-измерительные приборы и инструменты разделяются на аналоговые и цифровые. Второй вид более популярен, так как различные величины, к примеру, сила тока или напряжение, переводятся в числа и выводятся на экран. Это очень удобно и только так можно добиться высокой точности снятия показаний. Однако необходимо понимать, что в любой контрольно-измерительный цифровой прибор входит аналоговый преобразователь. Последний представляет собой датчик, который снимает показания и отправляет данные для преобразования в цифровой код.

Аналоговые измерительные и контрольные инструменты более просты и надежны, но в это же время менее точны. Причем они бывают механическими и электронными. Последние отличаются тем, что имеют в своем составе усилители и преобразователи величин. Они более предпочтительны по целому ряду причин.

Классификация по разным признакам

Измерительные инструменты и приборы принято разделять на группы в зависимости от способа предоставления информации. Так, бывают регистрирующие и показывающие инструменты. Первые характерны тем, что способны записывать показания в память. Нередко используются самопишущие приборы, которые самостоятельно распечатывают данные. Вторая группа предназначена исключительно для контроля в реальном времени, то есть во время снятия показаний оператор должен находиться около прибора. Также контрольно-измерительный инструмент классифицируют по методу измерений:

- прямого действия – осуществляется преобразование одной или нескольких величин без сравнения с одноименной величиной;

- сравнительные – измерительный инструмент, предназначенный для сравнения измеряемой величины с уже известной.

Какие бывают приборы по форме представления показаний (аналоговые и цифровые), мы уже разобрались. Также классифицируют измерительные инструменты и приборы по другим параметрам. К примеру, бывают суммирующие и интегрирующие, стационарные и щитовые, нормируемые и ненормируемые приборы.

Какие бывают приборы по форме представления показаний (аналоговые и цифровые), мы уже разобрались. Также классифицируют измерительные инструменты и приборы по другим параметрам. К примеру, бывают суммирующие и интегрирующие, стационарные и щитовые, нормируемые и ненормируемые приборы.

Измерительные слесарные инструменты

С такими приборами мы встречаемся наиболее часто. Тут важна точность работ, а так как используется механический инструмент (по большей части), то удается добиться погрешности от 0,1 до 0,005 мм. Любая недопустимая погрешность приводит к тому, что потребуется переточка или вовсе замена детали или целого узла. Именно поэтому при подгонке вала под втулку слесарь использует не линейки, а более точные инструменты.

Самое популярное слесарное измерительное оборудование – штангенциркуль. Но и такой относительно точный прибор не гарантирует 100%-ный результат. Именно поэтому опытные слесари всегда делают большое количество измерений, после чего выбирается среднее значение. Если требуется получить более точные показания, то используют микрометр. Он позволяет проводить измерения до сотых долей миллиметров. Однако многие думают, что данный инструмент способен измерять до микронов, что не совсем так. Да и вряд ли при проведении простых слесарных работ в домашних условиях потребуется такая точность.

Самое популярное слесарное измерительное оборудование – штангенциркуль. Но и такой относительно точный прибор не гарантирует 100%-ный результат. Именно поэтому опытные слесари всегда делают большое количество измерений, после чего выбирается среднее значение. Если требуется получить более точные показания, то используют микрометр. Он позволяет проводить измерения до сотых долей миллиметров. Однако многие думают, что данный инструмент способен измерять до микронов, что не совсем так. Да и вряд ли при проведении простых слесарных работ в домашних условиях потребуется такая точность.

Про угломеры и щупы

Нельзя не рассказать о таком популярном и эффективном инструменте, как угломер. Из названия можно понять, что он используется, если требуется точно измерить углы деталей. Состоит прибор из полудиска с намеченной шкалой. На нем имеется линейка с передвижным сектором, на который нанесена шкала нониуса. Для закрепления передвижного сектора линейки на полудиске используется стопорный винт. Сам по себе процесс измерения довольно прост. Для начала необходимо приложить измеряемую деталь одной гранью к линейке. При этом линейка сдвигается так, чтобы между гранями детали и линейками образовался равномерный просвет. После этого сектор закрепляется стопорным винтом. Первым делом снимаются показания с основной линейки, а затем с нониуса.

Нередко для измерения зазора используется щуп. Он представляет собой элементарный набор пластин, закрепленных в одной точке. Каждая пластина имеет свою толщину, которую мы знаем. Устанавливая большее или меньшее количество пластин, можно довольно точно измерить зазор. В принципе, все эти измерительные инструменты ручные, но они довольно эффективны и вряд ли предоставляется возможным их заменить. А сейчас пойдем дальше.

Нередко для измерения зазора используется щуп. Он представляет собой элементарный набор пластин, закрепленных в одной точке. Каждая пластина имеет свою толщину, которую мы знаем. Устанавливая большее или меньшее количество пластин, можно довольно точно измерить зазор. В принципе, все эти измерительные инструменты ручные, но они довольно эффективны и вряд ли предоставляется возможным их заменить. А сейчас пойдем дальше.

Немного истории

Следует отметить, рассматривая измерительные инструменты: виды их очень разнообразны. Основные приборы мы с вами уже изучили, а сейчас бы хотелось поговорить о немного и о других инструментах. К примеру, ацетометр используется для измерения крепости уксусной кислоты. Данный прибор способен определять количество свободных уксусных кислот в растворе, а был изобретен Отто и использовался на протяжении 19 и 20 веков. Сам по себе ацетометр похож на градусник и состоит из стеклянной трубки 30х15см. Также имеется специальная шкала, которая и позволяет определять необходимый параметр. Тем не менее сегодня есть более продвинутые и точные методы определения химического состава жидкости.

Барометры и амперметры

А вот с данными инструментами знаком практически каждый из нас еще со школы, техникума или университета. К примеру, барометр используется для измерения атмосферного давления. Сегодня применяются жидкостные и механические барометры. Первые можно назвать профессиональными, так как их конструкция несколько сложней, а показания точней. На метеостанциях используют ртутные барометры, так как они наиболее точные и надежные. Механические варианты хороши своей простотой и надежностью, но они постепенно заменяются цифровыми приборами.

Такие инструменты и приборы для измерений, как амперметры, тоже знакомы каждому. Они нужны для измерения силы тока в амперах. Шкала современных приборов градируется по-разному: микроамперами, килоамперами, миллиамперами и т. п. Амперметры всегда стараются подключать последовательно: это необходимо для понижения сопротивления, что позволит увеличить точность снимаемых показаний.

Заключение

Вот мы и поговорили с вами о том, что такое контрольные и измерительные инструменты. Как вы видите, все друг от друга отличаются и имеют совершенно разную сферу применения. Одни используются в метеорологии, другие в машиностроении, а третьи – в химической промышленности. Тем не менее цель у них одна – измерить показания, записать их и проконтролировать качество. Для этого целесообразно использовать точные измерительные инструменты. Но этот параметр способствует и тому, что устройство становится сложнее, и процесс измерения зависит от большего количества факторов.

fb.ru

Контрольно-измерительный инструмент – Токарное дело

Контрольно-измерительный инструмент

Категория:

Токарное дело

Контрольно-измерительный инструмент

По способу применения измерительные средства делят на три группы: меры, измерительные приборы и инструменты, калибры. Мерами называют средства измерения, воспроизводящие физическую величину заданного размера. К ним относят (рис. 131) масштабные стальные линейки, рулетки, транспортиры, плоскопараллельные концевые меры длины, угломеры, угломеры-угольники, угольники простые и тавровые.

Рис. 127. Доводка и нонтроль резца

Приемы измерения линейками, угольниками, шаблонами показаны на рис. 132 и 133. Измерительными приборами и инструментами называют устройства, с помощью которых измеряют фактические размеры детали. Штангенциркуль предназначен для измерения диаметров и длины деталей с точностью 0,1 мм. Он состоит из штанги, измерительных губок, рамки, зажима рамки, нониуса 5 и глубиномера 6. Штангенциркули выпускают с пределами измерения 0—200 мм, 0—320 мм и 0—500 мм, 240—700 мм, 320—1000 мм, 500—1400 мм и 800— 2000 мм.

Рис. 128. Приспособления для затачивания разверток изеннеров

Рис. 129. Приспособление н универсально-заточному станну для затачивания передней (а) и задней (б) поверхности режущей части метчинов

К микрометрическому инструменту относят гладкие микрометры, предназначенные для измерения диаметра детали. Микрометр (рис. 135,а) состоит из скобы, пятки, винта, стопора, стебля, барабана, на конической части которого нанесена шкала нониуса с 50 делениями, и трещотки, служащей для ограничения подачи микрометрического винта. Их изготовляют с интервалом 25 мм; 0—25, 25—50, 275—300 мм, далее через интервал 100 мм: 300—400; 400—500; 500— 600 мм. Точность измерения 0,01 мм. Микрометрический нутромер предназначен для измерения внутренних размеров детали и состоит из измерительной поверхности, стебля, стопора, микрометрического винта, барабана и гайки. Точность измерения 0,01 мм.

Микрометрический глубиномер применяют для измерения глубины отверстий, высоты уступов и др. Он состоит из основания, микрометрической головки, стопорного устройства, цилиндрического гнезда и сменных измерительных стержней.

Рис. 130. Затачивание задних поверхностей режущей части перьев плашки (а) и передней поверхности плашни(б)

Рис. 131. Контрольно-измерительный инструмент

Рис. 132. Измерение линейных размеров (а), диаметров тел вращения (б) и толщины стеной полого тела (в)

Рис. 133. Шаблоны: а…в—профильные; г…е—резьбовые; ж—радиусные; з—пластинчатые

Индикатор часового типа (рис. 136, б) применяют для измерения толщины и отклонения детали от симметричности. Он состоит из корпуса, стопорного винта, циферблата, обода, стрелки, малой стрелки нониуса, гильзы, стержня, шейки, шарика и головки. Точность измерения 0,01 и 0,001 мм.

Калибры — это бесшкальные контрольные инструменты. К ним относят предельные калибры-пробки (рис. 137, а, б), состоящие из корпуса 2 и двух пробок: проходной и непроходной. С помощью этих пробок измеряют внутренний диаметр отверстия. Предел измерения от 1 до 50 мм. Для проверки отверстий больших размеров применяют пробки односторонние (рис. 137, в), насадные (рис. 137, г) и неполные (рис. 137,5). Калибры-скобы служат для измерения диаметра валов. Жесткими скобами (рис. 138, а—ж) измеряют диаметры. Предел измерений от 1 до 200 мм. Для контроля валов диаметром до 300 мм применяют регулируемые скобы. К корпусу привернута неподвижная губка. Вставки регулируют на величину от 3 до 8 мм как по проходному, так и непроходному размеру винтами. После установки необходимого размера вставки стопорят втулками с лыской и винтами. На рис. 139 показаны способы измерения диаметра. Проверка наружного диаметра вала скобой показана на рис. 139, а. Вал обточен правильно, так как непроходная часть скобы через него не проходит. Способ проверки отверстия для вала показан на рис. 139, б. Меньший проходной конец двусторонней предельной пробки входит в отверстие, а больший непроходной (рис. 139, в) не входит в это отверстие. Следовательно, отверстие расточено правильно. Контроль длины обработанной части поверхности производят односторонними и двусторонними (рис. 139, г) шаблонами.

Рис. 134. Штангенциркуль

Рис. 136. Микрометрический глубиномер (а) и индикатор часового типа (б)

Способы измерения размеров кольца показаны на рис 140. У кольца (рис. 140, а) необходимо измерить наружные диаметры А\ и А2, внутренние диаметры В1 и В2, а также определить высоту кольца ai, толщину буртика а2 и глубину b растачивания. На рис. 140, б показано измерение размеров а\ и а2 малым микрометром; на рис. 140, в — измерение диаметра А2 большим микрометром. На рис. 140, г показан способ измерения глубины b глубиномером, а на рис. 140,(3 — измерение внутреннего диаметра В2 микрометрическим нутромером.

Рис.135. Гладкий (а) и резьбовой (б) минрометр, микрометр-нутромер (в) и удлинительный стержень (г) для измерения больших диаметров

Рис. 137. Калибры для нонтроля отверстий

Реклама:

Читать далее:

Технологические процессы обработки

Статьи по теме:

pereosnastka.ru

Виды и классификация ручного измерительного инструмента

Во всяком деле, на каждом производстве, в любой сфере жизнедеятельности человека присутствуют измерения. Чаще всего, этого требуют чертежи и государственные стандарты, иногда – производственная или жизненная необходимость. Современный рынок наполнен новейшими контрольно измерительными приборами и инструментами, в том числе лазерными. Но это не значит, что ушел в прошлое старый, удобный и наиболее часто используемый инструментарий. О нем сегодня и поговорим, попробуем разобраться, какие виды измерительных инструментов существуют, и где применяются.

Классификация

Классифицировать измерительный инструмент можно по нескольким признакам.

- По видам работ. С большой точностью распределить измерители на строительные, слесарные и столярные невозможно. Многие приспособления используются везде. Так что такая классификация будет условной.

- По материалам его можно поделить на: металлический, деревянный, пластиковый и комбинированный.

- По способу использования: ручной, механический, автоматический.

- По конструкции: простой и сложный.

Подобное распределение поможет правильно использовать измерительные инструменты, обеспечить их хранение в соответствии с нормами и правилами.

Строительный измерительный инструмент

В первую очередь – это рулетка. Инструмент представляет собой металлическую ленту с делениями (шаг 1 мм), заключенную в пластиковый или металлический корпус. Сматывание ленты может выполняться вручную или при помощи пружины. Бывают разной длины и ширины. Рулетку неправильно относить только в строительную категорию, для нее больше подходит класс под названием «универсальный измерительный инструмент».

Посмотреть разновидности, описания, характеристики, цены или подобрать что-то для себя, можно по ссылке — Рулетки строительные.

Кроме того, строители в своей работе обязательно используют:

- Уровень или ватерпас. Необходим при проверке и корректировке вертикальности и горизонтальности поверхностей. Длиной может быть от 0,3 до 2,5 м. Его корпус изготавливается из древесины, пластика, легкого металла с одним, двумя или тремя окошками. Внутри него расположена стеклянная трубка, заполненная специальной жидкостью не на полный объем. По расположению воздушной пробки и определяется ровность поверхности или ее уклон.

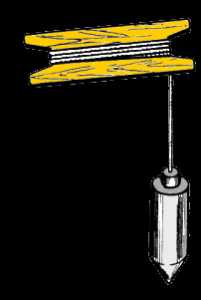

Отвес – самый простой измерительный инструмент для строительных работ. Состоит из шпагата и груза в виде обратного конуса. Им удобно выверять правильность кирпичной или блочной кладки и в других случаях, когда надо часто контролировать вертикальность выполнения работ.

Отвес – самый простой измерительный инструмент для строительных работ. Состоит из шпагата и груза в виде обратного конуса. Им удобно выверять правильность кирпичной или блочной кладки и в других случаях, когда надо часто контролировать вертикальность выполнения работ.- Угольник металлический или деревянный. Нужен для контроля за правильностью выведения прямых углов в процессе строительства от фундамента до крыши.

Малка, как и угольник, может быть изготовлена из дерева или металла. Состоит из обоймы и линейки, скрепленных шарниром. Чаще всего ею пользуются при монтаже стропильных конструкций. Находится заданный угол, фиксируется при помощи гайки, и таким образом проверяется точность установки конструкции.

Малка, как и угольник, может быть изготовлена из дерева или металла. Состоит из обоймы и линейки, скрепленных шарниром. Чаще всего ею пользуются при монтаже стропильных конструкций. Находится заданный угол, фиксируется при помощи гайки, и таким образом проверяется точность установки конструкции.

Слесарный измерительный инструмент

Работа слесаря обычно связана с металлом. Его инструменты используются в машиностроении и металлообработке. Считается, что слесарный – наиболее точный измерительный инструмент. Этот факт определяется спецификой и сферой его использования, когда допуски находятся в пределах от 0,1мм до 0,005 мм.

Помимо рулетки или линейки, главным измерительным инструментом является штангенциркуль. С его помощью удобно измерять внутренние и наружные диаметры отверстий, контролировать длину заготовок. Он состоит из неподвижной штанги с делениями и мобильной рамки. Верхние губки служат для замера внутренней части заготовки или готового изделия, нижними измеряют внешние параметры.

В перечень контрольно-измерительных инструментов входит также штангенрейсмасс. Он похож на штангенциркуль, но имеет специальную опору. Комплектуется измерительной и разметочной стойками. Используется для разметки заготовок, замеров высоты, глубины отверстий, расположения элементов корпуса деталей.

Микрометр применяют там, где нужна точность до 0,01 мм. Прибор состоит из трубки со шкалой, гильзы и наконечника. Заданную величину устанавливают вращением гильзы. Разновидностью микрометра является микрометрический глубиномер. Вместо скобы он снабжен особым стержнем, при помощи которого замеряется глубина отверстий в деталях.

Столярный измерительный инструмент

Большинство контрольно измерительных инструментов носят универсальный характер, используются мастерами разных профессий. Однако есть такие, которыми пользуются только в столярных мастерских. Это:

- Метр складной. Может быть деревянным или из нержавеющей стали.

- Треугольник. Его углы должны быть равны обязательно 90° и 60/30° или 2 по 45°.

- Кронциркуль используется для разметки деревянных конструкций.

Нутромер незаменим, когда нужно выполнить разметку паза, отверстия или измерить их параметры. Особенно в труднодоступных местах.

Нутромер незаменим, когда нужно выполнить разметку паза, отверстия или измерить их параметры. Особенно в труднодоступных местах. Угломер состоит из дуги со шкалой и линейки, соединенных между собой шарнирным устройством и закрепленных на пластинке.

Угломер состоит из дуги со шкалой и линейки, соединенных между собой шарнирным устройством и закрепленных на пластинке.- Рейсмус простой, или оснащенный нониусом, необходим для нанесения на заготовку параллельных линий, для измерения и разметки деталей сложной конструкции.

В арсенале профессионала любого уровня всегда есть измерительные инструменты и приборы, без которых невозможно хорошо сделать работу. Важно не только уметь правильно ими пользоваться, но также обеспечить достойные условия для хранения. Инструменты из металла и дерева следует беречь от попадания влаги, пластмассовые – от прямых солнечных лучей и высокой температуры. А лучше всего, когда у каждого предмета есть чехол или специальный короб.

Всякий инструментарий требует периодических проверок, поверок. Некоторые измерители надо подвергать калибровке. О такой необходимости указывает производитель в паспорте на изделие или прибор. Грамотное отношение к измерителям – это качественное выполнение работ и долгий срок службы инструмента.

Видео

mytooling.ru

Контрольно-измерительные инструменты в слесарном деле – Слесарные работы

Контрольно-измерительные инструменты в слесарном деле

Категория:

Слесарные работы – общее

Контрольно-измерительные инструменты в слесарном деле

Помимо основных рабочих инструментов, слесарь должен иметь также необходимые контрольно-измерительные инструменты для определения и проверки размеров. К таким инструментам относятся масштабная (измерительная) линейка, рулетка, штангенциркуль, кронциркуль, нутромер, угольники, малки.

Рис. 1. Масштабная (измерительная) линейка с миллиметровыми (верхняя шкала) и дюймовыми (нижняя шкала) делениями

Масштабная (измерительная) линейка (рис. 1, а) применяется для измерения наружных и внутренних линейных размеров и расстояний. На нее нанесены деления — Штрихи — обычно через каждый миллиметр, а иногда через полмиллиметра. Кроме тсго, иногда наносится дюймовая шкала.

щим образом. Целые миллиметры отсчитываются по делениям, нанесенным на штанге. Если нулевое деление нониуса точно совпадает с каким-либо делением на штанге, то это значит, что губки штангенциркуля раздвинуты точно на указанную данным делением штанги величину. Если же нулевое деление нониуса не совпадает ни с каким делением на штанге, то поступают следующим образом: отсчитывают число целых миллиметров по штанге, как указано выше; затем определяют, какое деление нониуса совпадает с любым делением на штанге. Совпавшее деление нониуса укажет число десятых долей миллиметра.

На рис. 4 показано, как надо пользоваться штангенциркулем.

Ниже приводятся примеры измерений штангенциркулем для тренировочных упражнений.

Пример 1. Поставить на штангенциркуле размер 35 мм. Целые миллиметры отсчитываются по совпадению нулевого деления нониуса с делениями на штанге штангенциркуля. Устанавливают нулевое деление нониуса точно против 35-го деления штанги. Полученный раствор губок будет равен 35 мм.

Пример 2. Поставить на штангенциркуле размер 25,4 мм. Для этого устанавливают нулевое деление нониуса против 25-го деления штанги, затем передвигают подвижную губку вправо до совпадения четвертого деления нониуса с ближайшим делением штанги. Полученное расстояние между губками будет 25,4 мм.

Пример 3. Измерить диаметр валика. Наружные поверхности измеряются длинными губками штангенциркуля. Измеряемый предмет, легко нажимая, помещают между измерительными поверхностями губок. Это положение закрепляют стопорным винтом. Размер определяется показанием нониуса. Предположим, нулевое деление нониуса оказалось между 12 и 13-м делениями штанги и с делением на штанге совпадает, допустим, 7-е деление нониуса. Тогда диаметр валика равен 12,7 мм.

Пример 4. Измерить диаметр отверстия. Внутренние размеры деталей измеряют короткими губками штангенциркуля. Вставив губки в отверстие, их раздвигают до легкого соприкосновения со стенками отзерстия; установленное положение закрепляют стопорным винтом. По нониусу читают результаты измерения. Допустим, нулевое деление нониуса оказалось между 30 и 31-м делениями штанги, а с делением на штанге совпало 3-е деление нониуса,— измеренный диаметр отверстия равен 30,3 мм.

Пример 5. Измерить глубину уступа детали. Глубину измеряют стержнем глубиномера штангенциркуля. Торцовую часть штанги ставят на измеряемую деталь, затем перемещают подвижную губку вниз, пока конец глубиномера не упрется в дно или уступ детали. Отсчет измерения делается так же, как и в предыдущих примерах.

Кронциркуль и нутромер служат для измерения линейных размеров с последующим их отсчетом по масштабной линейке. Наружные размеры измеряются кронциркулем, внутренние—нутромером. Различие между кронциркулем и нутромером состоит только в форме их ножек. Кронциркуль имеет кривые ножки, а нутромер — прямые, с изогнутыми наружу концами. Ножки кронциркуля и нутромера закреплены на одной оси так, что могут вокруг нее вращаться обязательно с некоторым, не очень большим трением, не спадая после замера.

Кронциркуль и нутромер изготовляют из стали У7—У8; их измерительные концы на длине около 20 мм закаливают.

При измерении детали кронциркулем или нутромером берут инструмент правой рукой за шарнирную часть и раздвигают ножки приблизительно на проверяемый размер. Затем легкими ударами сближают ножки так, чтобы они прикасались губками к поверхности измеряемой детали без качки и без просвета. При этом инструмент надо держать строго перпендикулярно к оси измеряемой детали.

Рис. 2. Кронциркуль (а) обыкновенный и пружинный, нутромер (б) обыкновенный и пружинный

Рис. 3. Приемы измерения кронциркулем и нутромером: а — приемы установки кронциркуля на размер детали, б — измерение кронциркулем и нутромером, в — определение размера кронциркулем по масштабной линейке, г — определение размера нутромером по масштабной линейке

После снятия размера с детали кронциркуль или нутромер осторожно прикладывают к масштабной линейке так, чтобы одна ножка упиралась в торец линейки. Слегка поддерживая эту ножку мизинцем левой руки, накладывают вторую ножку на линейку и отсчитывают полученный размер.

Преимущество пружинных кронциркуля и нутромера заключается в том, что их ножки разводят не непосредственно рукой, а с помощью установочного винта и гайки. При этом раствор ножек не сбивается в случае неосторожного удара.

С помощью кронциркуля и нутромера можно делать замеры с точностью + 0,5 мм. Приемы измерения показаны на рис. 15, Проверочная линейка применяется для проверки плоскостей на прямолинейность. При обработке плоскостей чаще всего пользуются проверочной лекальной линейкой (рис. 4), имеющей ножеобразную форму и скошенный под углом 45° конец, что дает возможность проверять прямолинейность деталей с углами. Продольные полукруглые канавки на боковых плоскостях линейки облегчают захват линейки рукой при работе. Длина лекальных линеек от 75 до 500 мм. Изготовляются они из угле- i родистой или легированной стали.

Рис. 4. Лекальная линейка и приемы проверки ею обрабатываемой поверхности: а — набор лекальных линеек, б — прием наложения линейки, в — положение глаза при проверке поверхности линейкой, г — проверка линейкой открытой поверхности, д — проверка поверхности в углах

Для проверки прямолинейности линейку накладывают на проверяемую поверхность и ведут проверку против света. Если на плоскости имеются какие-либо неровности, свет будет пробиваться в промежутки между линейкой и впадинами на плоскости.

Проверочное тонкое ребро линейки закруглено под радиусом 0,1—0,2 мм, что позволяет линейку наклонять до 30° и таким образом лучше видеть световую щель между нею и проверяемой поверхностью.

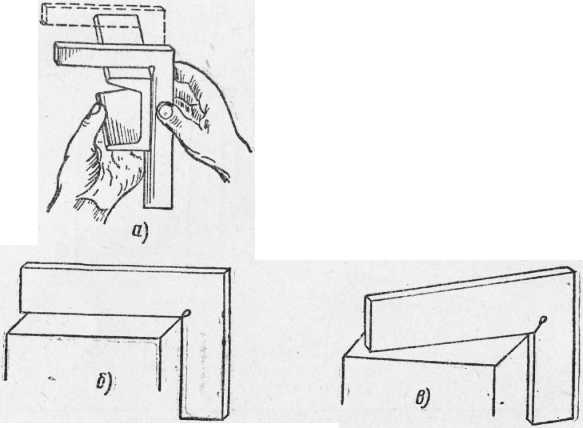

Угольники (рис. 5) применяются для проверки наружных и внутренних прямых углов. Существуют цельные угольники изготовленные из одного куска металла, и составные, сделанные из двух частей. Стороны угольника имеют разную длину. Дайна короткой стороны равна примерно 2/3 длинной стороны.

Рис. 5. Угольники: 1 — угольник 90° нормальный, 2 — угольник 90° с Т-образной полкой, 3 — угольник 90° с утолщенной полкой (аншлажный)

Угольники изготовляют из углеродистой инструментальной стали У8 или легированной инструментальной ХГ и подвергают закалке.

Для проверки прямых углов угольник накладывают на проверяемую деталь (рис. 6). При проверке наружного угла угольник накладывают на деталь его внутренней частью, а при проверке внутреннего угла — наружной частью. Наложив угольник одной стороной на деталь, слегка прижимают его этой стороной к одной из сторон детали; другую сторону угольника совмещают с обрабатываемой стороной детали и по образовавшемуся просвету судят о правильности прямого угла.

Малки предназначаются для контроля и перенесения углов различной величины на размечаемую поверхность. Существуют малки простые и двойные.

Простая малка состоит из обоймы и линейки, помещенной на шарнире между двумя планками обоймы.

Рис. 6. Проверка угольником обрабатываемых поверхностей: а — прием проверки, б — правильное положение угольника в — неправильное

Рис. 7. Малки и способы их применения

Малку устанавливают на требуемый по образцу детали, по угловым плиткам или по транспорту Простой малкой можно переносить одновременно только один угол.

Двойная малка состоит из трех линеек, поэтому ею можно переносить одновременно два разных угла.

Реклама:

Читать далее:

Организация труда и рабочего места слесаря

Статьи по теме:

pereosnastka.ru

Контрольно измерительные инструменты – какие бывают и каке выбирать?

Современные контрольно-измерительные приборы (КИП) служат для измерения разных физических величин, физических процессов и различных технологических параметров. Область применения КИП очень широка. Суть работы каждого контрольно-измерительного прибора заключается в том, что практически любая физическая величина или измеряемый параметр преобразуются в электрический сигнал, удобный для обработки. Но так бывает не всегда. Встречаются и обычные механические приборы.

Раньше контрольно-измерительные приборы применялись в основном на промышленных предприятиях и очень редко в бытовых условиях. Сегодня же применение данных приборов в быту – обычная действительность. Что касается промышленности, то здесь работа контрольно-измерительных приборов тесно связана с автоматизацией технологии производства, поэтому часто применяется такое обозначение как КИПиА (контрольно-измерительные приборы и автоматика).

Классификация контрольно-измерительных приборов не очень сложна, хотя и достаточно обширна. Каждая категория приборов подразделяется на несколько видов, которые в свою очередь делятся на подвиды.

В настоящее время промышленностью выпускается большое количество разновидностей КИП, хотя на производстве и по сегодняшний день работают приборы старого советского образца

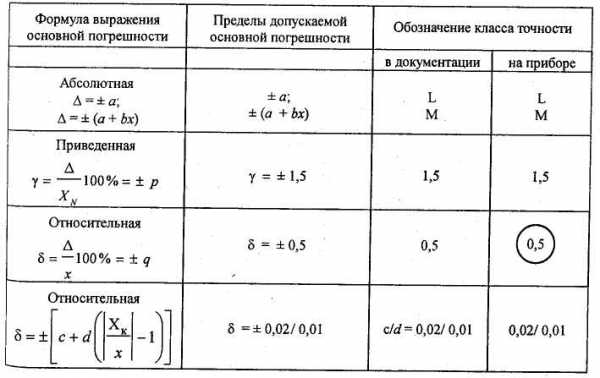

Большинство КИП классифицируются по роду измеряемого параметра, способу отсчёта, по классу точности и по своему назначению.

Род измеряемой величины

По данному параметру основные КИП можно разделить на приборы для замера температуры чего-либо (термометры, термопары), для определения уровня (уровнемеры), для измерения давления (манометры), для определения расхода жидкости или газа (расходомеры), а также для качественных измерений (измерение плотности, состава газообразных веществ, показателя влажности и т.д.).

Манометры делят на несколько подвидов: манометры для замеров избыточного давления, манометры для измерения перепадов давления и манометры для измерения абсолютной величины давления. Конструктивно манометры бывают механические и электроконтактные (ЭКМ). Также в настоящее время промышленностью выпускаются электронные приборы, измеряющие давление. Они в разы точнее обычных манометров.

Способ отсчёта

По способу отсчёта бывают приборы с ручной наводкой, показывающие (отображающие) приборы:

- самопишущие

- суммирующие

- сигнализирующие.

К первым относятся пирометры с функцией оптического измерения, гиревые весы и др. Для определения необходимой величины (в данном случае температуры или веса) необходимо участие человека.

- Показывающие приборы, как понятно из названия, отображают измеряемую величину или параметр. Измеряемое значение можно наблюдать по стрелке или указателю на шкале прибора, на циферблате прибора или на цифровом дисплее. Показывающие приборы в свою очередь конструктивно подразделяют на стационарные и переносные.

- Стационарные приборы устанавливаются в щитах, шкафах, т.е. при монтаже они строго фиксируются на одном месте и служат для постоянного измерения. Переносные приборы, в отличие от приборов стационарных, не используются для непрерывного измерения. Их основная функция – периодическое проведение измерений и очень часто в разных местах.

- Самопишущие приборы в автоматическом режиме фиксируют и отображают измеряемые параметры на бумажной (картонной) ленте или на специальном вращающемся диске. Например, это может быть значение температуры в течение определённого промежутка времени.

- Суммирующие приборы отображают суммарное (общее) значение измеряемой величины. Это может быть общее потребление газа, пара, воды, электроэнергии и т.д.

- Сигнализирующие приборы при определённых значениях измеряемой величины или при возникновении определённой технологической ситуации подают сигнал в виде света или звука. К сигнализирующим приборам относятся приборы пожарной и охранной сигнализации, сигнализаторы загазованности и т.д.

Класс точности

Класс точности – это технический показатель прибора КИП, определяющий точность замера той или иной физической или технологической величины. Класс точности определяется числом. Например, это может быть 1 или 0,5. Чем меньше класс точности у прибора, тем точнее его показания.

Назначение

По своему назначению КИП бывают нескольких видов:

- технические приборы,

- контрольные, лабораторные,

- образцовые и эталонные.

Технические приборы применяются на производстве. Обычно они достаточно просты в использовании и обладают надёжностью в эксплуатации.

Контрольными, а также лабораторными приборами поверяют технические приборы. Кроме того ими часто пользуются при пуско-наладочных или научных работах. Т.е. поверка контрольными приборами происходит по месту установки технических приборов, а лабораторными приборами выполняют поверку в специальной технической лаборатории. Класс точности контрольных и лабораторных приборов значительно выше, чем у технических.

Как образцовые, так и эталонные приборы тоже используются для поверки. Первые передают истинное значение измеренной величины от эталонов к остальным приборам

Каждый прибор обладает чувствительностью. Чувствительность – это способность любого прибора определять (улавливать) незначительные изменения (отклонения) измеряемого параметра. Благодаря высокой чувствительности прибор лучше реагирует на незначительные изменения величины или параметра.

В настоящее время большинство современных контрольно-измерительных приборов выполнено на качественной электронной и микропроцессорной элементной базе, позволяющей не только более точно производить измерения, но и передавать результаты измерений в систему автоматизации технологического процесса на предприятии.

aquagroup.ru

Отвес – самый простой измерительный инструмент для строительных работ. Состоит из шпагата и груза в виде обратного конуса. Им удобно выверять правильность кирпичной или блочной кладки и в других случаях, когда надо часто контролировать вертикальность выполнения работ.

Отвес – самый простой измерительный инструмент для строительных работ. Состоит из шпагата и груза в виде обратного конуса. Им удобно выверять правильность кирпичной или блочной кладки и в других случаях, когда надо часто контролировать вертикальность выполнения работ. Малка, как и угольник, может быть изготовлена из дерева или металла. Состоит из обоймы и линейки, скрепленных шарниром. Чаще всего ею пользуются при монтаже стропильных конструкций. Находится заданный угол, фиксируется при помощи гайки, и таким образом проверяется точность установки конструкции.

Малка, как и угольник, может быть изготовлена из дерева или металла. Состоит из обоймы и линейки, скрепленных шарниром. Чаще всего ею пользуются при монтаже стропильных конструкций. Находится заданный угол, фиксируется при помощи гайки, и таким образом проверяется точность установки конструкции. Нутромер незаменим, когда нужно выполнить разметку паза, отверстия или измерить их параметры. Особенно в труднодоступных местах.

Нутромер незаменим, когда нужно выполнить разметку паза, отверстия или измерить их параметры. Особенно в труднодоступных местах. Угломер состоит из дуги со шкалой и линейки, соединенных между собой шарнирным устройством и закрепленных на пластинке.

Угломер состоит из дуги со шкалой и линейки, соединенных между собой шарнирным устройством и закрепленных на пластинке.