Как разобрать слесарные тиски – Как разобрать и отремонтировать тиски

alexxlab | 11.09.2019 | 0 | Вопросы и ответы

Как разобрать и отремонтировать тиски

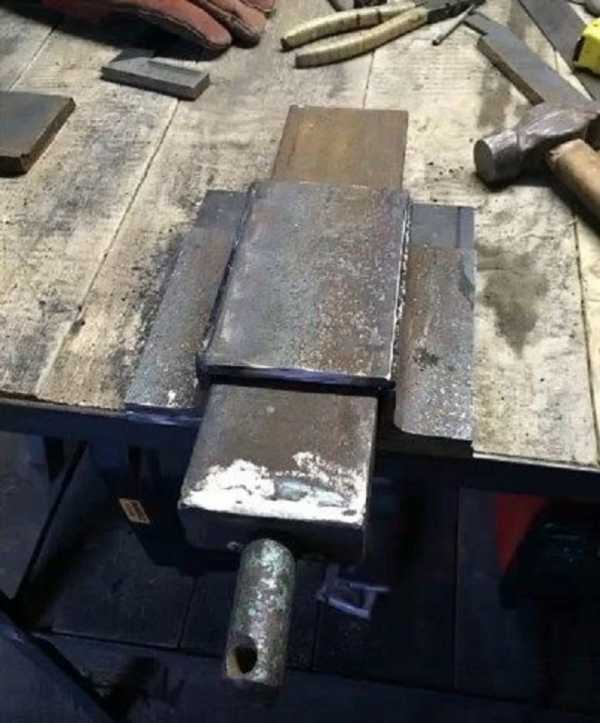

На днях наши старые тиски, которые отслужили нам верой и правдой не один десяток лет поломались. А поломка такая: при попытке разжать деталь, деталь остается зажатой, а вот вал тисков выкручивается.

Как разобрать и отремонтировать тиски

Как оказалось, в тисках срезало штифт, который стопорил винт от выкручивания.

Тиски были разобраны и вымыты. Отверстие под штифт развернули с помощью цилиндрической развертки на новый размер и был выточен новый штифт.

Дальше я предлагаю посмотреть процесс сборки тисков, и соответственно, если просмотреть картинки с конца, то можно просмотреть последовательность разборки тисков.

Все части тисков после разборки были очищены и промыты.

Итак приступаем к сборке. Начинаем с основания:

Вымытое основание тисков

На чистое и вымытое основание тисков надвигаем главные губки:

Второй этап сборки – надвинуть губки

Губки следует продвинуть как можно левее — этим обеспечивается легкая установка планок при следующей операции:

Второй этап сборки – надвинуть губки и сдвинуть их влево

Планки установлены и приступаем с их креплению. Сначала одну планку:

Третий этап сборки тисков – устанавливаем планки

… а затем крепим и вторую планку:

Третий этап сборки тисков – устанавливаем планки

Для окончательного закрепления планок следует сдвинуть губки. На этот раз губки сдвигаем вправо:

Третий этап сборки тисков – устанавливаем планки и зажимаем их окончательно

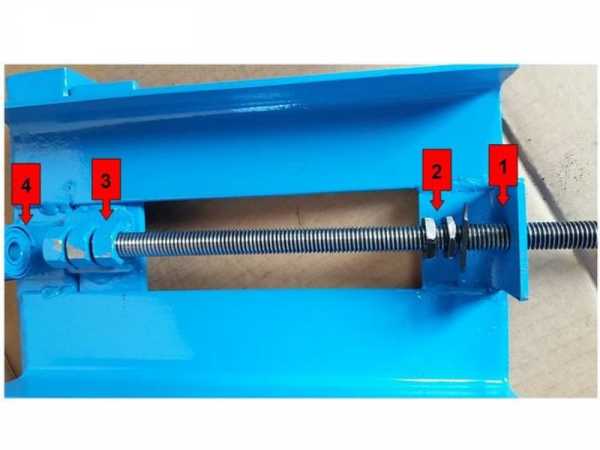

Четвертый этап сборки тисков — это установка гайки:

Четвертый этап сборки тисков – ставим гайку

Вставляем гайку и ввинчиваем в гайку винт:

Четвертый этап сборки тисков – ставим гайку

Кстати, вот и поломанный штифт с резьбой на конце. Из-за того, что этот штифт срезало тиски пришлось ремонтировать:

Виновник поломки тисков – срезанный штифт

Продолжение сборки тисков — во второй части.

wmua.ru

Слесарные тиски. Ремонт – Оснастка и инструменты

Наконец-то купил себе слесарные тиски. Большие, чугунные, мои ровесники – 76-го года. По виду – не работавшие или работавшие мало, судя по поверхности направляющих.

Сразу, еще при покупке обратил внимание на то, что одна из губок прилегает неплотно к подвижной части тисков – плохое литье и фрезеровка. Прямо с рынка повез фрезеровщику. Попросил профрезеровать паз под губку для плотной её посадки. Человек профрезеровал, но видать промахнулся с выставлением и нижняя поверхность вышла с уклоном более чем на миллиметр. Не долго думая, фрезеровщик подточил губку и отдал мне все это с подкладкой. Все бы ничего но губки не сходятся на 1мм. Снял обе губки. Одна ровная но низкая после подточки, вторая как сабля кривая. И посадочные места под губки более чем не параллельны – 23,4 и 25,2мм по краям. Решил, что буду делать новые, а перед эти отнесу тиски опять фрезеровщику, что бы профрезеровал обе части под губки параллельно и на одну глубину. Губки сделаю или из больших резцов или из Ст40, которой есть кусок плиты как раз в толщину.

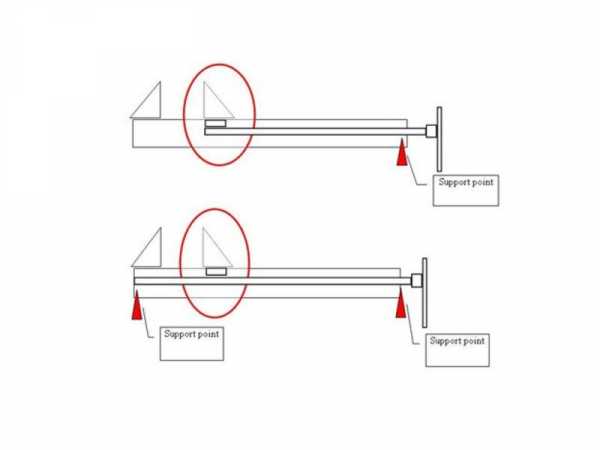

Но самое главное! В ластохвосте ощутимый люфт. Зазор около 1мм.

Сам винт держится на планке, прикрученной двумя винтами к неподвижной губке и, при затяжке, ощутимо задирается вверх. Гайка в подвижной части тисков просто вставлена в литье и ничем не закреплена, а сами отверстия, где проходит винт имеют очень грубую обработку.

Тиски мне нравятся. Хочу доработать их немного и пользоваться в удовольствие.

Скажите, возможно ли выбрать люфт в ластохвосте? Может сфрезеровать чуть с подвижной и неподвижной части и сделать поджимную планку? Или достаточно подобрать пластину по размеру (1,0-1,2мм)и вставить её в ласту? Как крепить?

Нужно ли делать направляющую втулку для винта в подвижную часть чтобы убрать его “болтанку” Грызет мысль, что все эти “зазоры” были специально рассчитаны для компенсации кривизны массового производства…

Что скажете?

www.chipmaker.ru

Как разобрать и отремонтировать тиски (часть 2)

Это вторая часть статьи. Напомню, что в первой части шла речь о такой поломке: при попытке разжать деталь, деталь остается зажатой, а вот вал тисков выкручивается.

Как разобрать и отремонтировать тиски (часть 2)

На последней фотографии в предыдущей статье можно было видеть причину неработающих тисков — из-за многократной чрезмерной затяжки штифт в конце концов срезало.

Теперь пришло время установить новый штифт. Кстати перед этим отверстие под штифт было заново развернуто (винт и шайба были естественно соединены).

Пятый этап сборки тисков – устанавливаем новый штифт

Вид тисков после установки нового штифта.

Пятый этап сборки тисков – штифт поставлен

Теперь можно смазать. Не стоит игнорировать смазку. Смазанные тиски прослужат намного дольше.

Сборка тисков – не забываем смазать

Также не забываем смазать винт. Смазывается винт ЛИТОЛОМ.

Смазываем винт тисков ЛИТОЛОМ

После смазки собираем тиски дальше. На шестом этапе устанавливаем защитный верхний кожух.

Шестой этап сборки тисков – устанавливаем верхний кожух

Продолжаем устанавливать кожух тисков

Шестой этап сборки тисков – устанавливаем кожух

Крепиться кожух снизу, с помощью шести винтов с шестигранной головкой впотай.

Шестой этап сборки тисков – закрепляем кожух

Заключительный этап — подготавливаем основание и устанавливаем болты

Заключительный этап сборки тисков

И вот последний шаг — на основание тисков устанавливаем собранные тиски и прикручиваем.

Заключительный этап сборки тисков – крепим к основанию тиски

Вот и все. Поломанные тиски были отремонтированы.

wmua.ru

ремонт слесарных тисков видео Видео

…

2 лет назад

Рано или поздно, но тиски требуют капитального ремонта, как это сделал Я? Смотрим. Жду Ваши комментарии,…

…

2 лет назад

Ремонт тисков своими руками.

…

4 лет назад

Разборка и сборка тисков для чистки и смазки.

…

12 меc назад

Описание конструкции слесарных тисков и ремонт резьбы крепления губки на неподвижной части.

…

5 лет назад

Сварные работы с чугуном.

…

1 лет назад

В этом видео я покажу Вам как без токарного станка сделать это простое и полезное приспособление. e-katalog…

…

6 меc назад

Рабочий стол оказался очень высоким. Поэтому решил сделать отдельный крутой стол для тисков. стол и в правд…

…

2 лет назад

…

1 лет назад

Тиски слесарные редкие необычные быстрозажимные обзор обслуживание.

…

8 меc назад

Первое видео из линейки восстановления инструментов.

…

4 лет назад

Как отремонтировать тиски.

…

11 меc назад

Подключение к партнерке AIR – https://air.io/r/resta Обзор тисков СССР ПЗСМ.

…

4 лет назад

Купил в чермете тиски и теперь восстанавливаю их. Тиски хорошо побитые, одной губки нет, вторая разбита…

…

2 меc назад

Закрепил губки на старых советских тисках. Для изготовления резьбы были изготовлены футорки. Кроме того,…

…

4 лет назад

Сварка тисков электродом по чугуну.

…

8 меc назад

Восстановление тисков которые практически оказались на метало приёмке. Я: https://vk.com/id3266090 Группа: https://vk.com/prozhe…

…

3 лет назад

Данное видео посвящается ремонту инструментов и приспособлений в структуре которых присутствует чугун….

Разборка и сборка узлов, промывка и очистка деталей – Слесарно-сборочные работы – Комплексные работы

Разбирают узлы машин, механизмов, приспособлений на детали при ремонте.

Так, если нужно устранить неисправность маточной гайки параллельных слесарных тисков, разбирают их в такой последовательности:

- Снимают прижимную скобу (отвертывают 2 винта) при помощи отвертки.

- Вывертывают натяжной винт с рукояткой.

- Вынимают подвижную губку тисков.

- Снимают неисправную маточную гайку.

- Очищают все разобранные детали от грязи (металлической пыли и масла) металлической щеткой. Очищенные исправные детали промывают или протирают керосином, смазывают маслом. Неисправные детали заменяют новыми или отремонтированными.

Затем собирают детали тисков в таком порядке:

- Очищенную и смазанную маточную гайку вставьте в гнездо корпуса неподвижной губки, затем вставьте подвижную губку тисков в корпус так, чтобы винт с рукояткой можно было бы ввернуть в гайку.

- Вверните натяжной винт до конца нарезной части его стержня.

- Приверните прижимную скобу двумя винтами.

Закончив сборку, нужно проверить работу тисков.

При разборке и сборке узлов можно пользоваться разными слесарными инструментами: молотком, зубилом, отвертками, ключами и другими.

Вопросы

- Что такое разборка узла, приспособления, машины?

- Для чего разбирают узлы и приспособления?

- Что такое сборка узлов, машин?

- Какой инструмент применяют при разборке и сборке?

- Что нужно сделать с деталями перед их сборкой?

Упражнения

- Составьте план разборки и сборки слесарных тисков.

- Разберите слесарные тиски, очистите и смажьте маслом все детали.

- Соберите тиски и проверьте их работу.

Приспособлении, используемые при сборке и разборке

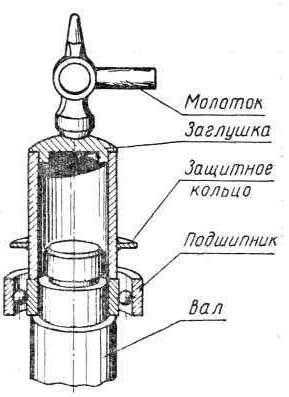

В производственных цехах, где большой объем работ занимает снятие и установка шариковых и роликовых подшипников, применяют ручные или механические прессы, оправки, упорные кольца и другие. Наиболее совершенна установка подшипников качения при помощи пресса, так как в этом случае обеспечивается плавное, безударное нажатие устанавливаемого (монтируемого) подшипника и нет опасности повреждения соединяемых с ним деталей.

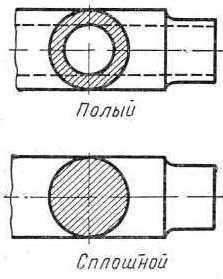

При небольших размерах вала монтируют подшипники на прессе так: устанавливают неподвижно вал и на него напрессовывают подшипник либо неподвижно устанавливают подшипник и в него запрессовывают вал.

Напрессование подшипника на шейку вала

При запрессовании вала внутреннее кольцо подшипника следует упереть в подкладное кольцо с отверстием, несколько большим, чем отверстие подшипника.

Особое внимание при этом надо уделять обеспечению вертикального расположения подшипника и вала. Перекосы внутреннего кольца относительно вала затрудняют посадку и приводят к образованию задиров и к искажению формы посадочной шейки вала, а иногда и к разрыву внутреннего кольца подшипника. Силу напрессования следует прикладывать только к кольцу подшипника, монтируемому с натягом, не допуская при этом передачи силы через шарики или ролики.

Если отсутствует пресс, можно устанавливать подшипники, используя специальную монтажную трубу с заглушкой и молоток.

Напрессование подшипника при помощи монтажной: трубы

Сферическая заглушка обеспечивает более правильное распределение силы напрессования на торцовой поверхности кольца.

Внутренний диаметр монтажной трубы должен быть немного больше диаметра посадочной шейки вала, а торец трубы ровно подрезан.

Защитное кольцо, приваренное к монтажной трубе, исключает засорение подшипника частицами металла и грязью, которые при ударах могут попадать на него со стенок трубы и заглушки. Для обеспечения соединения подшипника с валом желательно нагревать их в минеральном масле, имеющем температуру не выше 100° С.

Выпрессовывать подшипники, посаженные на вал с натягом, следует при помощи пресса и винтовых или гидравлических съемников.

Форма съемников зависит от места расположения и удобства захвата подшипника. Лапы съемника упираются во втулку, установленную на заплечике вала.

| Съемник |

Для облегчения выпрессования подшипников, смонтированных на валах и исключения повреждений посадочных мест, подшипники перед выпрессованием подогревают в минеральном масле до температуры 90 — 100° С.

Следят, чтобы большая часть горячего масла попадала на внутреннее кольцо подшипника, а не на вал. Поливать горячим маслом удобно из сосуда с лейкой, а места вала, на которые может попасть горячее масло, следует закрывать асбестом. Это позволит уменьшить нагревание вала и создаст большую разность температур между подшипником и валом.

Запрессовать и выпрессовать втулки, шестерни, звездочки и другие похожие детали можно при помощи:

- ручных гидравлических и пневматических прессов;

- оправок, стаканов и винтовых приспособлений;

- нагрева детали (втулки), напрессовываемой на вал. Применение каждого из этих способов зависит от условий объема производства.

Вопросы

- Назовите приспособления, используемые при напрессовании подшипников.

- Почему при напрессовании подшипников нужно вертикально устанавливать вал и подшипник?

- Какие приспособления применяют для выпрессования подшипников?

- Назовите способы запрессования и выпрессования втулок, шестерен и звездочек.

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

Неисправности деталей называют дефектами. Трещины в тисках, в молотке, излом и изгиб различных деталей обнаруживают при осмотре невооруженным глазом. Неисправности деталей резьбового и шпоночного соединений выявляют при помощи лупы или микроскопа. Раковины, внутренние трещины в деталях обнаруживают при помощи рентгеновских лучей. Все обнаруженные неисправности деталей устраняют заменой, заделкой, сваркой, наплавкой и другими способами. Неисправные детали…

Целью слесарных работ является придание обрабатываемой детали заданных чертежом формы, размеров и чистоты поверхности. Качество слесарных работ зависит от умения и навыков слесаря, применяемого инструмента и других факторов. К слесарной обработке относятся следующие операции: разметка, рубка, правка и гибка, опиливание, сверление, резание металлов ножовкой и ножницами, нарезание резьбы, клепка, паяние, шабрение, притирка, доводка. При слесарной…

Различают электрифицированные и пневматические ручные механизированные инструменты. Электрифицированные инструменты приводятся в действие электрическим током, пневматические — воздухом. Из электрифицированных инструментов наиболее часто применяют электрогайковерты для завертывания гаек, электродрели для сверления отверстий, резьбонарезатели и другие. Электрогайковерт Пользование электродрелью К пневматическим инструментам относятся механические отвертки, гайковерт, молотки, сверлильные машинки и другие. Механические отвертки Пневматический гайковерт Вопросы Перечислите…

Крепежными деталями болтового соединения являются болт и гайка. В зависимости от количества болтов, соединяющих детали, различают одноболтовые и многоболтовые соединения. К крепежным деталям болтового соединения относятся также шайбы, шпильки и винты. Шайбы — металлические кольца, подкладываемые под гайки. Наружный диаметр шайбы составляет 2 — 3 диаметра болта. Диаметр отверстия шайбы на 1 — 2 мм…

www.ktovdome.ru

нюансы при изготовлении тисков для сверлильного станка, столярных и слесарных

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Содержание материала

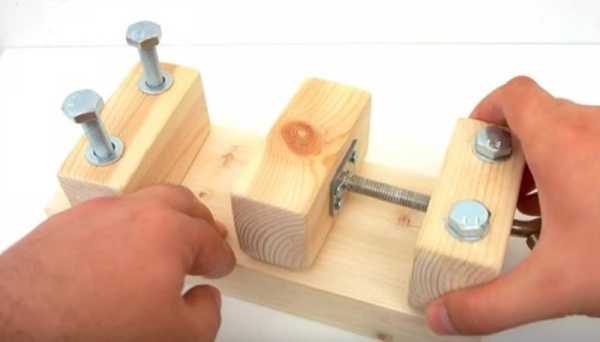

Самодельный столярный инструмент

В любой столярной мастерской можно увидеть тиски. Нередко требуется зажимать детали, чтобы обтачивать их или просто склеить между собой. С этими задачами могут справиться самодельные тиски, которые можно изготовить собственноручно, а цена такого изделия будет довольно мала. Зачастую губки у тисков изготавливаются из мягкой древесины во избежание порчи зажимаемой детали.

Для удобства тиски можно прикрутить к верстаку. В неподвижной части необходимо закрепить мебельную гайку, в которую будет вкручиваться шпилька, которая, в свою очередь, будет двигать подвижный механизм. На подвижную губку необходимо жестко прикрепить шайбу, а сам вороток прикрепить к рукоятке. Что касается наконечников для губок, то их можно изготовить из кусков фанеры.

Также рекомендуем прочитать:

Если необходимо собрать столярные тиски своими руками, то этот вариант считается оптимальным.

Для начала необходимо сделать разметку всех деталей, затем вырезать три одинаковых бруска (чем больше длина бруса, тем габаритней можно зажать изделие). Станину можно сделать из толстой доски или из 3 кусков фанеры. Просверлить по два вертикальных отверстия в двух неподвижных брусках. В одном из брусков просверлить отверстие под шпильку, которая будет выполнять роль зажимного механизма. Следующим шагом будет монтаж гайки в брус.

На конце шпильки нужно приварить небольшой прямоугольный пятачок и просверлить в нем 4 отверстия для крепления. После этого закрутить шпильку в неподвижную губку и ее конец прикрутить к подвижной губке, а саму конструкцию — к верстаку.

Тиски для верстака

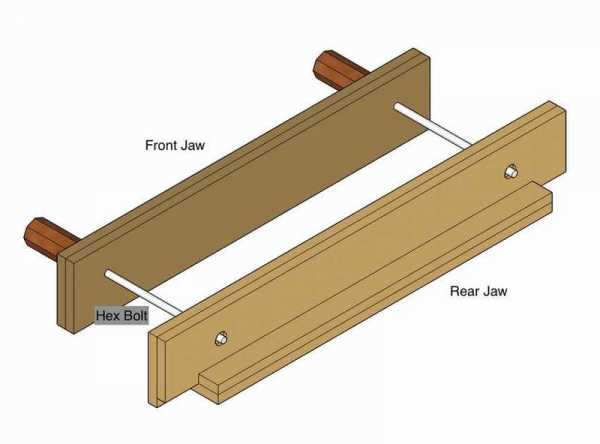

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Слесарные тиса

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно.

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Из стали нужно вырезать заготовки для двух губок, подвижной и неподвижной. Неподвижную заготовку можно приварить сразу.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла.

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

Тиски для сверлильного станка

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

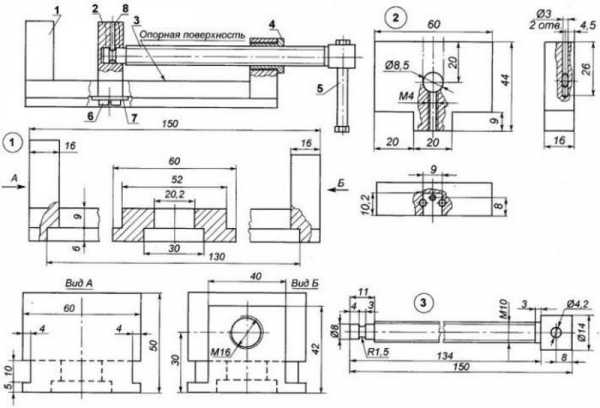

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

pochini.guru

Ремонт тисков – мастерская ВАРИМ БАЙ

Наша мастерская “Варим Бай” производит ремонтную сварку повреждений разнообразных тисков (слесарных, станочных и прочих других)а также различных струбцин.

Наиболее часто подвержены разрушению основание подвижной губки тисков, а также корпус гайки тисков. Основная причина по которой тиски выходят из строя – чрезмерное усилие при затяжке и использование тисков не по назначению, например для запрессовки-выпрессовки подшипников и разнообразных валов. Когда усилия на штатной рукоятке винта тисков недостаточно как правило применяется хорошая труба, а усилие, прилагаемое на данный “удлинитель” разрушает тиски с вероятностью 95%. Причем ломаются как дедовские советские тиски (к которым у нас заслуженное уважение за крепость), так и современные “китайские”.

Существует мнение, что ремонтировать тиски дело неблагодарное и они все равно долго не прослужат. Да, варить чугун ПО ТЕХНОЛОГИИ сложно, дорого и трудоемко, но произвести качественный ремонт тисков возможно. Ведь хорошие и большие тиски стоят дорого. Мы можем отреставрировать Ваши поломанные тиски за умеренную цену (до 40%) от стоимости новых.

Ниже мы приведем некоторые примеры произведенных работ:

1. Слесарные тиски, ширина губок 200 ммм, отломана передняя часть подвижной губки. Сварка произведена специальным железо-никелевым электродом.

Поломанные слесарные тиски (губки 200мм)

Сваренные слесарные тиски

Сваренные слесарные тиски

Было Стало

2. Станочные тиски, ширина губки 125мм. Разрушен корпус гайки тисков. Сварка произведена специальным железо-никелевым электродом.

Разломанная гайка тисков

Разломанная гайка тисков

Отремонтированная чугунная гайка тисков

Отремонтированная чугунная гайка тисков

Было Стало

3. Станочные тиски, ширина губки 160 мм. Разломан корпус гайки тисков, повреждены три отверстия М8 крепления прижимных планок, выломан кусок корпуса возле двух отверстий. Сварка корпуса гайки произведена газопрошковым методом, ремонт отверстий – специальным никелевым электродом

Газопорошковая сварка тисков

Газопорошковая сварка тисков  Разломанные чугунные тиски

Разломанные чугунные тиски

Стало Было

varim.by