Лазерная резка и лазерная сварка – – .

alexxlab | 30.06.2019 | 0 | Вопросы и ответы

Лазерная сварка и резка: применение, виды соединений, особенности

Основной принцип сварки заключается в том, чтобы расплавить основной и присадочный металл в месте самого соединения, чтобы они смогли образовать неразрывную связь. Сущность лазерной сварки практически полностью совпадает с данным принципом. Пусть она не так распространена, как остальные разновидности, но является востребованным в промышленности способом соединения, обладающим высокой точностью. Свое название данный метод получил благодаря тому, что соединение металла происходит путем воздействия лазера, который становится главным энергетическим источником. Лазерная сварка может использоваться для соединения как одинаковых, так и разнородных по составу металла заготовок. Активно ее используют в сварке электронной техники.

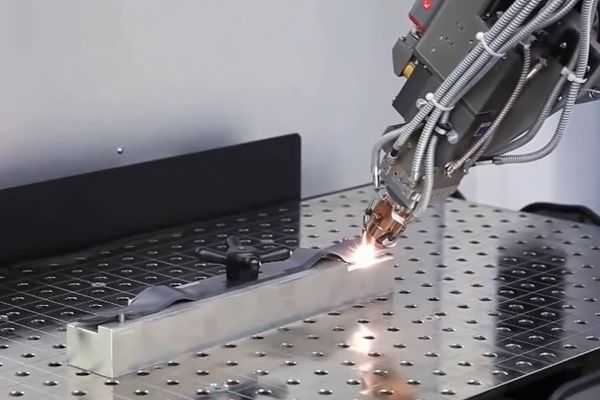

Процесс лазерной сварки металла

Такой способ появился в 60-х годах, после того как была изобретена лазерная установка, которая может воздействовать импульсами непрерывно. Здесь важно было обеспечить высокую концентрацию энергии, которая поможет достичь той температуры, которая требуется для расплавления металла. Диапазон допустимой толщины металла для соединения составляет от нескольких микрометров до нескольких сантиметров.

Преимущества

Лазерная сварка получила распространение в промышленности, чему способствовали ее положительные качества:

- Для сварки не требуется механическая обработка металла;

- После проведения процесса не нужны ни какие дополнительные правки;

- Технология обладает высокой точностью, так что можно качественно соединять тонкие и детали со сложным фигурным швом;

- В сравнение с другими методами соединения этот обладает высокой экологической безопасностью;

- Метод обладает высокой производительностью;

- Скорость сварки намного выше, чем у других вариантов;

- Место соединения является достаточно тонким, поэтому, близлежащие к нему области основного металла минимально подвергаются тепловому воздействию.

Недостатки лазерной сварки

При всех положительных сторонах здесь есть ряд серьезных недостатков, благодаря чему технология так и остается узкоспециализированной:

- Очень высокие цены на оборудование для проведения работ;

- Высокая себестоимость самого процесса сварки;

- Низкий коэффициент полезного действия, который достигает всего до 2%;

- Подходит только для узкого спектра процедур.

Разновидности

Лазерная сварка трубопроводов и прочих видов соединений может производиться несколькими типами аппаратов. Твердотельный обладает короткими и более слабыми волнами. Он чаще всего работает в импульсном режиме, но иногда требуется применять и беспрерывный режим, хотя здесь он менее эффективен. Отличие в принципе работы заключается в том, что лазерное излучение проходит из твердотельного элемента, которым является стеклянный стержень. При этом включается неодим, гранат и рубин. Сам стержень располагается в камере, освещение которой происходит при помощи лампы накачки. Она создает световые вспышки. Данный тип техники используется для тонких электронных приборов и точечной сварки.

Газовый аппарат одинаково используется как в импульсном, так и в непрерывном режиме. Он обладает более высокой мощностью, так как здесь применяются высоковольтные источники тока. В аппарате используется поперечный тип прокачки, что дает ему компактность размеров. В среднем, максимальная толщина сварки для таких моделей составляет до 2 см. В качестве активной среды здесь выступают газы.

Станки для лазерной сварки метала можно купить здесь — http://lasergu.ru/katalog-category/lazernaya-svarka

Таким способом можно выделить еще две разновидности:

- Импульсная лазерная сварка скапливает большое количество энергии, а затем все накопленное воздействует на место соединение за короткий промежуток времени. Данная технология отлично подходит для металлов, которые сильно подвержены деформациям. Воздействие силы происходит преимущественно на поверхность, так что исключается глубокое проникновение. Импульсные установки обладают более высокой стоимостью, чем непрерывные.

Импульсная лазерная сварка

- Непрерывная лазерная сварка предназначена для создания сплошных швов, которые могут делаться не только поверхностно, но и глубокими. Зона проплавления почти не зависит от глубины и практически всегда остается узкой.

Непрерывная лазерная сварка

Технология

Лазерная сварка проводится путем воздействия лазерного излучения, сфокусированного пучком небольшого сечения. Частично этот пучок отражается от поверхности, но большая часть его проникает в основной металл. При проникновении происходит поглощение энергии, после чего металл нагревается и расплавляется, если достиг определенной температуры. Благодаря этому и формируется сварочный шов.

«Важно!

Уменьшение мощности зачастую происходит путем расфокусировки пучка, что не делает процесс более экономичным.»

Сварка производится в любом пространственном положении. Сварка производится при помощи дополнительных присадочных материалов, в качестве которых выступает сварочная проволока, порошок или лента. Условно технологию процесса можно разделить на:

- Макросварку — когда толщина проплавления составляет более 1 мм;

- Минисварку – когда толщина проплавления лежит в диапазоне 0,1-1 мм;

- Микросварку – при толщине проплавления до 0,1 мм.

Для проведения процесса не нужно создавать условия вакуума. Также не стоит использовать газовую среду в качестве защиты, так как это может привести преломлению и экранированию лазерного луча. При воздействии на кромки, луч оплавляет их, благодаря чему получается припой из того же материала, что и сделана сама заготовка. Регулировка силы пучка зависит от его плотности, так что при высокой концентрации можно добиться максимально высокой тонкости, которая практически не достижима для других видов сварки. В большинстве случаев лазерная сварка является автоматическим процессом и, кроме как для настроек и установки деталей, человеческий труд не требуется.

Лазерный станок для ювелирной сварки и пайки Sekirus P04 можно заказать здесь http://lasergu.ru/product/lazernyj-stanok-dlya-yuvelirnoj-svarki-i-pajki/

Техника безопасности

Применение лазерной сварки во многом является безопасным процессом, так как человек не контактирует с ней непосредственно, как это происходит при ручной дуговой. Но здесь есть свой ряд особенностей, которые может привести к травмам, если не применять технику безопасности. Главным правилом является недопущение попадание на пути лазера посторонних предметов. Здесь очень тонкий луч обладает высоким уровнем энергии, так что человеческая рука или еще что-либо, может быть очень легко пропалена. Перед использованием установки всегда нужно проверять ее работоспособность и исправность, чтобы не возникло ни каких проблем. Вблизи не должны находиться ни какие легко возгораемые предметы.

Стандарты

Данный процесс должен проводиться согласно определенным стандартам. Определяющим здесь является ГОСТ 28915-91. В нем прописаны все данные, необходимые для качественной импульсной сварки лазером, точечных соединений, а также все типы получаемых соединений, их параметры и так далее.

Особенности лазерной сварки стали

Сначала происходит очищение поверхности металлической заготовки от окалин, грязи, ржавчины и прочих посторонних веществ. Не допускается, чтобы на стали находилась влага. Зачистка осуществляется при помощи щеток по металлу. После зачистки поверхность желательно обезжирить. Затем идет подгонка деталей под сварку, чтобы кромки плотно прилегали друг к другу. Зазор если и должен быть, то его берут минимальным, около 5% от толщины свариваемого металла. при сборке используются прихватки. Здесь лучше использовать стыковое соединение, а не нахлесточное.

Схема лазерной сварки

Заключение

Сварка лазером относится к узкоспециализированным процессам. Ее технология является очень сложной, так как нужно знать множество нюансов самой техники. Дороговизна аппаратов делает ее трудно доступной для многих сфер, кроме тех, где она действительно востребована.

svarkaipayka.ru

сферы применения, виды, типы лазеров для сварки

При производстве многих сложных металлов ключевой частью технологического процесса является их сварка. Соединение проводится с применением разных видов нагревов. Часто в последнее время используется и лазерная сварка металлов. Как осуществляется сварка лазером и какие ее виды существуют, будет рассмотрено в статье.

Сферы применения лазерной сварки металлов

Металлы посредством лазерной сварки соединяются в основном тогда, когда другие способы соединения бесполезны или проблематичны. Оборудование для лазерного соединения стоит весьма недешево, поэтому покупать его нужно, только когда вы убедитесь в том, что работу нельзя будет сделать другими методами.

Итак, сферы применения таковы:

- производство приборов и прочих точных механизмов;

- производство сложных изделий на основе легкоплавких металлов;

- изготовление деталей из чугуна;

Такая технология в промышленности стала применяться всего порядка 20 лет назад, и если есть возможность, то можно купить станки для только стационарного типа, но и ручные для сварки в домашних условиях.

Плюсы и минусы

Лазерное соединение металлов имеет свои плюсы и минусы. Что касается преимуществ, то они следующие:

- площадь металла нагревается незначительно, что сильно сокращает его коробление во время работы;

- лазерный луч передается по волоконной оптике, благодаря чему он попадается даже в труднодоступные места;

- лазерное оборудование можно использовать не только для сварки металла, но и его резки;

- оно обеспечивает высокое качество сварных швов;

- процесс сваривания обеспечивает хорошую производительность, его легко контролировать.

Но имеет технология и свои недостатки:

- оборудование очень дорогое;

- сварочный аппарат обладает низким КПД;

- оператор установки должен иметь высокую квалификацию.

Но, несмотря на недостатки, лазер — это единственный вариант для обеспечения точной сварочной операции или соединения легкоплавких материалов.

Виды сварки

Лазерная сварка бывает двух видов:

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;- Нахлесточная — металлические листы накладываются друг на друга, они соединяются посредством мощного излучения. Сварка проводится с локальным прижимом деталей. Максимально допустимый зазор между поверхностями металлов при работе — 0,2 мм. В случае необходимости повышения качества соединяемых деталей используется двойной шов.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала

:- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

- CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

tokar.guru

лазерная сварка – назначение и особенности технологии

Лазерная сварка используется для особо точного соединения двух металлических изделий при сложной конфигурации поверхности их соприкосновения. Ввиду предельно малой площади поперечного сечения лазерного луча концентрация тепловой мощности получается значительной, что благоприятствует применению процесса в ювелирном деле, при ремонте различных оптических приборов, а также для соединения между собой тугоплавких и трудносвариваемых обычными способами металлов, например, алюминия и его сплавов.

Технология сварки лазером

Основными технологическими параметрами процесса считается качество лазерного луча. Оно определяется:

- Когерентностью — взаимосвязанностью фаз теплового поля луча лазера в различных точках.

- Монохроматичностью — чрезвычайно малой шириной спектральных линий, излучаемых источником.

- Направленностью — отсутствием рассеивания луча при его движении от источника к свариваемому объекту.

По совокупности этих параметров лазерный луч превышает электронный, обеспечивая точное размерное плавление и испарение металлов в зоне сварки. Одновременно достигаются и определенные технологические преимущества. В частности, источник может находиться на расстоянии от места сваривания, а наличия вакуумной среды в зоне лазерной сварки не требуется.

При соединении деталей с использованием луча лазера последовательно происходит следующее. Подготовленные к соединению изделия плотно присоединяются друг к другу вдоль линии будущего сварного шва. Затем на место стыка наводится лазерный луч. При включении генератора начинается нагрев, размерное плавлении и испарение частиц на кромках. Поскольку сечение лазерного луча крайне мало, то расплавляемый металл заполняет собой все микронеровности и дефекты деталей, которые попадают в зону действия лазера. Поэтому плотность сварного шва — наибольшая, а пористость и прочие дефекты, присущие традиционным способам неразъемных соединений, отсутствуют. Ввиду высокой скорости перемещения лазерного луча по соединяемым поверхностям, окисления металла в ходе такой процесса не происходит.

Шов лучом лазера может быть сплошным и прерывистым. По первому способу соединяют трубы из нержавеющей стали, где требуется повышенная герметичность. Второй способ используют для соединения миниатюрных металлоконструкций и деталей, имеющих поверхностные повреждения. Например, точечной лазерной сваркой восстанавливают частично разрушенные ювелирные украшения, ремонтируют металлические оправы очков и т.п.

В соответствии с ГОСТ 19521 для лазерной сварки металла используется оборудование двух типов — твердотельное и газовое. Оборудование для лазерной сварки с использованием газовой струи отличается повышенной мощностью излучения и могут работать как в непрерывном, так и в импульсном режимах. Нагрев газов, возникающих в процессе работы лазерного луча, обеспечивает чрезвычайно высокую концентрацию тепловой мощности в зоне сварки. Поэтому такими установками можно сваривать изделия толщиной до 15-20 мм. Твердотельные лазеры более компактны. Излучение в них активирует стеклянный стержень, который находится в камере, освещаемой лампой накачки. Лампа работает единичными импульсами — вспышками, поэтому твердотельные лазеры в непрерывном режиме не функционируют.

Таким образом, лазерная сварка целесообразна для соединения проблемных с точки зрения конечного качества деталей, а также в точном ремонтно-инструментальном производстве.

Сварка очков и изделий из драгметаллов

Лазерная сварка очков проводится на ручных установках твердотельного типа. Устройство аппарата достаточно просто: в отражательной трубке размещены два электрода, пространство между  которыми заполнено смесью ионизирующих газов — азота, неона и углекислого газа. Эта смесь подается в устройство по соплу Лаваля, которое обеспечивает нужную скорость и расход газов. При подаче на электроды высокого напряжения происходит ударная ионизация газовой смеси. Одновременно в газовой среде создается концентрированное магнитное поле, которое формирует направленный световой поток. Поскольку трубка с газами сильно нагревается (до 100000С), то в аппарате предусмотрено ее водяное охлаждение. По достижении необходимой когерентности и направленности излучения луч направляется через фокусирующее устройство к месту обработки. Процесс происходит через определенные промежутки времени, которые, в зависимости от модели оборудования, могут колебаться от 1,5 до 8 мс. При перегреве узлов. Если аппарат лазерной сварки перегревается, то его отключение происходит автоматически.

которыми заполнено смесью ионизирующих газов — азота, неона и углекислого газа. Эта смесь подается в устройство по соплу Лаваля, которое обеспечивает нужную скорость и расход газов. При подаче на электроды высокого напряжения происходит ударная ионизация газовой смеси. Одновременно в газовой среде создается концентрированное магнитное поле, которое формирует направленный световой поток. Поскольку трубка с газами сильно нагревается (до 100000С), то в аппарате предусмотрено ее водяное охлаждение. По достижении необходимой когерентности и направленности излучения луч направляется через фокусирующее устройство к месту обработки. Процесс происходит через определенные промежутки времени, которые, в зависимости от модели оборудования, могут колебаться от 1,5 до 8 мс. При перегреве узлов. Если аппарат лазерной сварки перегревается, то его отключение происходит автоматически.

Популярность лазерной технологии при ремонте очковых оправ обусловлена тем, что для этого не требуется каких-либо дополнительных материалов, в частности, припоя. Таким образом, место соединения абсолютно однородно со структурной точки зрения и в нем не возникнет никаких деформационных искажений решетки основного металла. Лазерная сварка ювелирных изделий хороша тем, что потери драгметалла отсутствуют.

Процесс происходит в следующей последовательности:

- Поверхности свариваемых элементов тщательно очищают от пыли, а также окисных и жировых пленок.

- Готовят к работе установку и рабочий электрод. В частности, контролируется равномерность, расход подачи аргона и состояние иглообразного электрода из вольфрама.

- Настраивается фокусирующая линза. Это — особенно ответственный этап сварки, поскольку при расфокусированной линзе луч получается смазанным и необходимую концентрацию тепловой энергии для локального расплавления металла создать невозможно. Правильно сфокусированный пучок должен быть в плане круглым, а не овальным.

- Устанавливается необходимое значение мощности сварки. Если она недостаточна, то вместо сварки происходит обычный (хотя и высокоскоростной) нагрев металла, а при избыточной мощности свариваемые слои могут быть проплавлены насквозь. Оптимальной для сварки очков считается удельная мощность 108 Вт/см2.

Для успеха лазерной сварки важно точно знать химический состав металла оправы. Например, если в нем присутствуют тугоплавкие элементы (например, титан), то удельную мощность необходимо подбирать с крайней осторожностью. Аналогичные сложности представляет и восстановление серебросодержащих оправ, либо изделий из золота. Причина здесь иная — индифферентность благородных металлов к происходящим в зоне сварки тепловым процессам. Для того, чтобы установка не перегревалась при сварке оправ, в составе которых имеется титан, обязательно необходимо включать продувку сварочной зоны аргоновой струей.

При выборе подходящей модели сварочного аппарата необходимо обращать также внимание на то, какой заявляется долговечность лампы накачки. Если она составляет менее полугода, то применение такого устройства нерентабельно.

Успешное использование бытового аппарата для сварки лучом лазера зависит от ряда нюансов:

- Ориентируясь на вид изделий, с которыми придется работать, стоит позаботиться о соответствующей оснастке. Некоторые фирмы-производители комплектуют ею свое оборудование, но в большинстве случаев необходимо самостоятельно подобрать и изготовить подставку для удобного и надежного удержания свариваемых деталей.

- При длительной работе даже импульсами, необходимо использовать также и дополнительную обдувку зоны обработки сжатым воздухом. Если такой системы в аппарате нет, стоит приобрести микрокомпрессор, расположив его рядом с постом лазерной сварки.

- Работать сварщику без ультрафиолетового фильтра категорически запрещается, даже если установка включается на пробный импульс. Крышка безопасности от инфракрасного луча при включении должна быть закрыта.

Повышенные требования к качеству лазерной сварки деталей из тугоплавких металлов и благородных сплавов на основе серебра и золота требует особо тщательного подбора модели сварочного аппарата.

wikimetall.ru

отличия и сравнение, что лучше?

Лазерная резка и плазменная резка являются конкурирующими технологиями и имеют одинаковые сферы применения. В связи с этим многие часто задаются вопросом, какой метод лучше.

Чтобы ответить на поставленный вопрос, необходимо разобраться со всеми тонкостями и особенностями указанных видов резки.

Особенности плазменной резки

Резка металла – ответственная задача. Очень часто данный процесс сопряжен со многими факторами, которые необходимо принимать во внимание. Это и объемы выполняемых работ, и тип металла, и его толщина.

Особенно важным показателем является количество работы. Если ее необходимо осуществлять редко, тогда плазменная резка металла – не самый выгодный вариант. Стоимость подобного аппарата не окупится при незначительном использовании и, возможно, в таком случае лучше отдать предпочтение другим методам, например, болгарке.

Иначе говоря, для того чтобы разрезать трубу на даче или для несерьезных бытовых целей предпочтительнее выглядит хорошая УШМ.

Еще одной распространенной технологией является газокислородная резка. К ее преимуществам следует отнести высокую скорость обработки. Однако к отличиям газосварки и болгарки относится черновой вариант полученного реза. Металл после воздействия данным методом необходимо дополнительно обрабатывать.

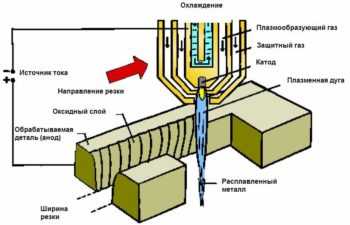

Схема плазменной сварки и резки.

Если в домашних условиях на это можно потратить время, то на производстве подобная процедура потребует существенных финансовых затрат.

В плазменной резке применяется высокоскоростной поток ионизированного газа – плазмы. Она служит проводником тока между аппаратом и деталью. В результате изделие нагревается и плавится. Также в процессе работы поток газа сдувает расплавленный материал, тем самым разделяя его на части.

Из основ принципа работы метода становится понятно, что он применим для токопроводящих материалов. К таким относятся, например, алюминий, нержавейка, углеродистые стали.

В случае плазменной обработки могут использоваться различные газы. Несмотря на это, самый распространенный вариант – сжатый воздух. Данный газ доступен, а кроме того его использование не требует дополнительного применения кислорода.

Важным отличием плазменной резки является простота в ее освоении. Особенно хорошо она подходит для тонкопрофильных металлов. Если же толщина реза превышает 2.5 миллиметра, тогда возникает необходимость в использовании мощных источников питания, что невыгодно.

Особенности лазерной обработки

Технология лазерной резки относится к передовым методам обработки металла. На данный момент она находит широкое применение в различных областях производства.

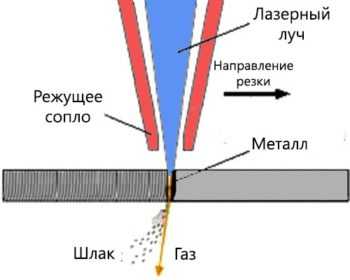

Суть метода заключается в том, что с помощью специализированного оборудования формируется лазерный луч, направляемый на обрабатываемое изделие. Площадь контакта в таком случае составляет порядка нескольких микрон.

В процессе резки металл локально нагревается до плавильных температур. В то же время остальная часть материала остается холодной за счет маленькой области контакта. В результате достигается высокая безопасность работы для персонала и самой детали.

Погрешность выполнения работы минимальна. В местах реза от лазерной сварки материал сразу испаряется. Расстояние между прибором и изделием составляет всего лишь пару сантиметров.

Эффективность данной технологии настолько высока, что после резки нет необходимости в дополнительной обработке. Изделие можно сразу же подвергать последующим технологическим процессам или отправлять в использование.

В результате существенно экономится время и затраты. На крупных производствах подобный метод очень выгоден.

Плазменная резка металла.

Лазерная обработка позволяет резать металлические детали небольшой толщины. Это могут быть алюминий, латунь, медь, нержавейка, титан и т.д. Кроме того метод в отличие от плазменного позволяет осуществлять фрезеровку изделий, а также просверливать отверстия.

Несмотря на то, что лазерная резка металла относится к самым современным технологиям, она имеет свои положительные и отрицательные стороны.

К достоинствам можно отнести:

- возможность обработки любых материалов, в том числе хрупких и прочных;

- отсутствие дефектов и высокая точность реза;

- возможность кроить изделия любой формы благодаря высокой точности;

- экономичность в использовании расходных материалов;

- отсутствие необходимости в дополнительной обработке изделия после резки.

К недостаткам можно отнести:

- высокую стоимость оборудования;

- ограничение по толщине металла в двадцать миллиметров;

- невозможность обработки материалов с высокой отражательной способностью.

Лазерная резка против плазменной – что лучше

Плазменная резка и технология лазерной резки постоянно конкурируют друг с другом. При определенных условиях они могут быть взаимозаменяемыми, но есть моменты, в которых целесообразнее выбрать одну из них.

В задачах, где качество деталей имеет первоочередное значение, лазерная технология будет предпочтительней. Она позволяет получить точный перпендикулярный рез, таким образом, кромки деталей будут лучше.

Нагрев при лазерной обработке локален, в результате удается избежать деформации изделий, так как зона термического воздействия маленькая. Еще одним плюсом является точность получаемых деталей, особенно при формировании отверстий и фигур сложной конструкции.

Схема лазерной резки металла.

Основным преимуществом данной технологии является высокая производительность. Особенно это касается работы с листовым материалом толщиной до шести миллиметров. В таком случае обеспечивается высокая скорость обработки и хорошая точность.

Лазерная обработка не оставляет на тонколистовом металле окалин или других дефектов. Это позволяет отправлять полученные детали в использование или передавать на следующие технологические этапы производства без дополнительной обработки.

Для металлов толщиной 20-40 миллиметров лазерная резка применяется редко, а при больших толщинах она не используется.

Плазменная, по сравнению с лазерной резкой, позволяет обрабатывать более широкий спектр материалов по толщине. В этом случае также обеспечивается достаточно хорошее качество работы.

Особенно эффективной такая технология оказывается в работе с медью, легированными и углеродистыми сталями, алюминием и сплавами на его основе. Следует учитывать, что этот метод имеет некоторые ограничения по толщине металлов, к которым он применим.

Плазменной резке характерна конусность поверхности реза от трех до десяти градусов. Формирование отверстий в материалах большой толщины может привести к отличию верхнего и нижнего радиусов. Так в металле толщиной 20 мм радиусы отверстий могут отличаться на 1мм.

Итак, однозначно сказать, что лучше: плазменная или лазерная резка нельзя. Как видно из приведенного выше описания, обе технологии хорошо справляются только с материалами небольшой толщины.

В случае обработки металлов толщиной более шести миллиметров более выгодным будет плазменный метод. Он обеспечит высокую скорость работы и экономичность в плане энергетических затрат.

Действие лазерного резака.

В то же время, качество резов, полученных на тонколистовом металле с помощью лазерной резки, существенно выше. Так что в случае необходимости получения деталей сложной формы она будет предпочтительней.

Кроме того лазерное оборудование позволяет решать более широкий спектр задач. С его использованием можно выполнять разметку, маркировку, формировать отверстия и т.д. Что касается срока службы лазерных агрегатов, то они несравнимо больше, чем у плазменных.

Существенным критерием также является стоимость оборудования. Аппараты для плазменной резки стоят дешевле. Однако необходимо учитывать и другие критерии, такие как стоимость расходных материалов, а также срок службы. В итоге может получиться, что лазерное оборудование выйдет дешевле.

Что касается расходных материалов, то для обоих методов применяется воздух и кислород. Кроме того необходимо рассчитывать затраты на электроэнергию. В плазменном методе к расходным элементам относится сопло, электрод, рассекающее кольцо. В лазерном – линзы, сопла, фильтры.

В итоге сравнивая все параметры, можно сделать вывод, что работать с тонкими деталями выгоднее лазерной резкой, а с более толстыми – плазменной. Расходы при эксплуатации оборудования будут зависеть от многих факторов, поэтому в каждом конкретном случае они могут существенно отличаться друг от друга.

Итог

Технологии лазерной и плазменной резки металла получили широкое распространение в современной промышленности. Они позволяют обеспечить высокую производительность, а также хорошее качество выполняемых работ.

В зависимости от поставленных целей каждая технология облает своими преимуществами, хотя во многих случаях они могут быть взаимозаменяемыми.

tutsvarka.ru

1.1 Лазерная сварка и резка. Установка для лазерной сварки и лазерной резки МЛК4-1

Похожие главы из других работ:

Лазерная сварка

1.2 Стыковая лазерная сварка

Сварка двух пластин, согласно заданию, происходит встык. Для нашего материала нужно знать, какие особенности необходимо учитывать при сварке. Стыковая лазерная сварка имеет несколько характерных особенностей…

Лучевые методы обработки материалов

Лазерная резка

Разработка мощных и надежных лазеров на алюминий-иттриевом гранате и СО2, работающих в непрерывном и импульсном режимах, позволила осуществлять технологическую операцию лазерного разделения материалов…

Лучевые методы обработки материалов

Лазерная обработка отверстий

При разработке процесса лазерной обработки отверстий необходимо: определить значения параметров лазерного излучения – энергии, длительности, расходимости пучка…

Машиностроительный комплекс

3.4 Сварка, резка и пайка металлов

Электродуговая сварка и резка металлов. Электрическая контактная сварка. Газовая сварка и резка. Сварка давлением. Лазерная и плазменная сварка и резка металлов. Другие виды сварки. Пайка металлов…

Модифицирование поверхности металлических материалов лазерной обработкой

2. Поверхностная лазерная обработка

На режимах, не вызывающих разрушения материала, реализуются различные процессы лазерной поверхностной обработки. В основе этих процессов лежат необычные структурные и фазовые изменения в материале…

Организация производственного процесса в ООО “РоссЛазер”

2.1 Лазерная резка

Лазерная резка металла обладает рядом преимуществ, при производстве деталей сложной геометрической формы, высокими требованиями к точности, и отсутствию шероховатостей…

Перспективные методы сварки

Лазерная сварка

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности…

Разработка и исследование автоматизированного устройства для лазерного термоупрочнения гильз цилиндров на базе двигателей с полым ротором

3.2 Лазерная обработка

Лазерный луч позволяет упрочнять любые минимальные локальные участки деталей, тонкостенные ажурные нежесткие детали, широчайшую номенклатуру материалов…

Технологические основы процесса сварки металлов и сплавов

9. Газовая сварка и резка металлов.

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом…

Технологические основы процесса сварки металлов и сплавов (её классификация, прогрессивные способы сварки)

9. Газовая сварка и резка металлов.

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом…

Технология сварочного производства

2.4 Газовая сварка и резка металлов

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем, получаемым при сжигании горючего газа в атмосфере технически чистого кислорода…

Установка для лазерной сварки и лазерной резки МЛК4-1

1. Лазерная сварка и резка, используемое оборудование

…

Электронно-лучевая сварка деталей гироскопа

1.2.3 Лазерная сварка

Возможности лазерной сварки зависит от физических свойств материала и технологических возможностей лазерного излучения. При воздействии происходит ряд физических и химических явлений. Время взаимодействия кванта с частицами материала 10″ …..

Электронно-лучевая сварка деталей гироскопа

1.2.3.1 Лазерная сварка твердотельным лазером

Схема твердотельного лазера приведена на рисунке 1.4. В качестве активного тела используется стержень из рубина или стекла с примесью неодима. Он размещается в осветительной камере…

Электронно-лучевая сварка деталей гироскопа

1.2.3.2 Лазерная сварка газовым методом

Более мощными являются газовые лазеры, в которых в качестве активного тела используют смесь газов, обычно СО2+N2+Не. Схема газового лазера с продольной прокачкой газа приведена на рисунке 1.5…

prod.bobrodobro.ru

Резка и сварка металлов: газовая, лазерная (industrial), подводная

Технологии, при помощи которых сегодня производится резка и сварка металлов, традиционны, однако и они претерпели ряд изменений в последние несколько лет. К тому же наряду с традиционными методами сварки, а особенно резки металла, все чаще встречается использование передовых эффективных технологий, позволяющих добиться высокого качества готовых изделий.

Фактически сварка – самая простая и надежная технология соединения металлических деталей, которая применяется повсеместно во всех отраслях производства, связанных с созданием, установкой, обслуживанием и ремонтом различных сооружений, каркасов, инженерных систем, технических устройств и механизмов, в которых используется металл. При этом наибольшее распространение на сегодняшний день, если говорить о сфере применения, получила сварка и резка металла при помощи газовой горелки.

Газовая сварка и резка металла — особенности процесса

Газовую сварку можно назвать уже достаточно старой технологией, которая используется сравнительно давно и, главное, не имеет альтернативы по широте сферы применения.

К основным достоинствам газовой резки и сварки металла относятся:

- Относительно низкая стоимость оборудования и расходных материалов.

- Полная автономность и независимость от дополнительных источников энергии.

- Простота конструкции газосварочных аппаратов.

- Простота регулировки температуры и создания оптимальных условий для сварки и резки металла.

Конечно, при всех достоинствах, есть у сварки этого типа и несколько недостатков, к главному из которых можно отнести необходимость работы с взрывоопасными газами, относительно низкая скорость проведения работы и громоздкость сварочной установки.

Газовая сварка и резка металлов основана на расплавлении металла в месте воздействия пламени горелки. Если речь идет о необходимости получить сварное соединение, как правило, используется дополнительна присадочная проволока, которая, расплавляясь и проникая между стыками металлических деталей, делает места соединения герметичными и прочными. В ряде случаев технология газовой сварки с предварительной обработкой торцов соединяемых деталей позволяет обойтись без использования присадочного материала.

Процесс газосварки заключается в расплавлении кромок соединяемых деталей до создания так называемой ванночки с расплавом, куда дополнительно расплавляется металл присадочной проволоки.

Процесс газовой сварки требует от рабочего высокой квалификации, поскольку несоблюдение температурного режима, поспешность проведения работ или перегрев зоны сварки отрицательно влияют на качество шва, как в части его прочностных характеристик, так и в плане герметичности.

По сравнению со сваркой, газовая резка металла выглядит значительно проще, проводится с использованием того же оборудования. Единственным отличием является необходимость установки более высокой температуры, а в ряде случаев, если речь идет о резке металла, который вступает в реакцию горения ниже температуры плавления, в повышенной подаче кислорода через горелку. В этом случае процесс резки идет более эффективно за счет образования дополнительной теплоты в результате горения металла.

Технологии лазерной сварки и резки металлов

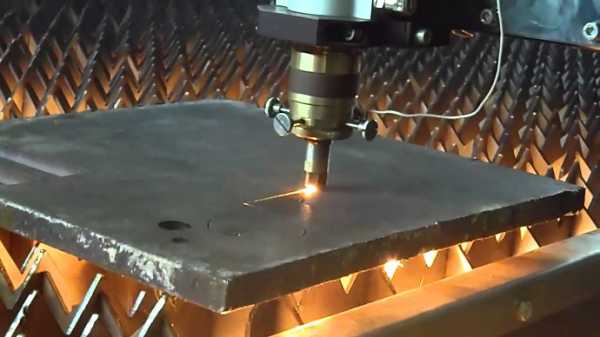

Использование твердотельных или газовых лазеров в современных стационарных сварочных аппаратах позволяют выполнить такую технологическую операцию, как резка и сварка металлов industrial, максимально качественно, точно и с минимальными структурными изменениями материала в зоне сварки или резки.

Такие особенности лазерной обработки металла стали возможны благодаря концентрации огромной энергии в месте обработки, что позволяет проводить ее быстро и точно. Впрочем, лазерная резка и сварка металла хорошо зарекомендовала себя только при работах с материалом незначительной толщины.

К тому же, лазерная резка и сварка проводится на стационарном оборудовании, что сужает область ее применения, однако позволяет добиться высокой автоматизации процесса благодаря высокой точности работы и простоты управления режимом резки (сварки) металла на таком оборудовании.

Решение специфических задач подводной сварки и резки металла

В раде случаев для проведения специфических ремонтных и монтажных работ, которые необходимо проводить на подводных трубопроводах, при ремонте судов и портовых сооружений возникает необходимость в проведении сварочных работ под водой. Подводная сварка и резка металлов отличается повышенной сложностью и требует применения специального оборудования, которое может отличаться в зависимости от выбранной технологии проведения работ.

Так, например, наилучшее качество при минимуме отличий технологии сварки и качества получаемых сварных соединений возможно при применении «сухой» подводной сварки в погружаемом боксе. В этом случае работы могут проводиться как с помощью газовой, так и с применением электродуговой сварки.

В случае, когда организовать работы с использованием сухого бокса невозможно, используется электродуговая сварка. Это возможно благодаря стабильному горению дуги в образующемся воздушном пузыре. Конечно, в большинстве случаев за счет эффективного отвода тепла от участка работ и загрязнения шва соединениями кислорода и водорода, выделяющемся при электролизе воды, прочностные характеристики шва будут хуже, чем при сварке в обычных условиях, однако в ряде случаев без использования этой технологии просто не обойтись.

steelguide.ru

Технология лазерной резки металла

Почему лазерная резка металла хоть и является дорогостоящей операцией, все равно очень востребована сегодня. Все дело в качестве реза и высокой скорости процесса. При этом резка металлов лазером практически проводится без отходов, потому что толщина среза очень тонкая. К достоинствам можно добавить ровные кромки, которые практически не требуют механической доработки, разрезаемые металлические заготовки не подвергаются деформации (только незначительно нагреваются участки, прилегающие к зоне реза). По сути, с помощью лазерной резки получается уже готовое изделия, которое можно использовать в дальнейшем по прямому его назначению.

Технические характеристики проводимого процесса:

- скорость резки металлов: 0,167-12,5 м/с;

- отклонение деталей он нормативных размеров: 0,05-0,2 мм;

- ширина среза сталей толщиною 0,5-5 мм: 0,1-0,3 мм;

- может на кромках оставаться небольшой слой срезанного металла, который легко отделяется.

Лазерной резкой металлов можно резать любые металлические профили: листы, трубы, уголки и прочее. К тому же резке подвергаются металлические изделия, изготовленные по разным технологиям: литье, штамповка, прокат и так далее. От толщины заготовки зависит мощность используемого лазера. К примеру, чтобы разрезать деталь толщиною 12-15 мм, необходим лазер мощностью 1,5 кВт. Для резки заготовки толщиною 4-5 мм требуется лазер мощностью 0,5 кВт. При этом нет необходимости зачищать металлические заготовки, то есть подготавливать их к процессу. Единственное – это удаление антикоррозионной смазки, которую наносят в заводских условиях на некоторые профили.

Технология лазерной резки металлов

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

| Толщина заготовки, мм | Оптимальная скорость резки, м/с | Ширина реза, мм | Шероховатость кромок, мкм | Неперпендикулярность, мм |

| 1 | 10-11 | 0,1-0,15 | 10-15 | 0,04-0,06 |

| 3 | 6-7 | 0,3-0,35 | 30-35 | 0,08-0,12 |

| 5 | 3-4 | 0,4-0,45 | 40-50 | 0,1-0,15 |

| 10 | 0,8-1,15 | 0,6-0,65 | 70-80 |

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.

Преимущества и недостатки лазерной технологии

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных – 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Оборудование

Установки лазерной резки (см. фото) с твердотельным элементом состоят из лампы накачки и рабочего тела. Первая необходима для того, чтобы аккумулировать световой поток и передать на искусственный рубин излучение требуемых параметров.

Газовые установки – это более сложная конструкция, в которой газы проходят через электрическое поле. Здесь они заражаются и начинают излучать свет монохроматического типа (постоянная длина и частота световой волны). Прокачка газов может производиться в установках продольно или поперечно. Большое распространение сегодня получили щелевидные модели, которые обладают большой мощностью. При этом они очень компактны и просты в эксплуатации.

Газодинамические установки – самые дорогие. В них и процесс образования лазера сложен. Сначала газы нагреваются до температуры 2000-3000С. После чего их прогоняют с огромной скоростью через сопло, где газовый поток сужается и уплотняется. Далее, его остужают. Такой лазер обладает большой мощностью.

Если посмотреть видео, как работает каждая из вышеописанных установок, то сказать, к какому виду она относится, практически невозможно. Необходимо знать чисто конструктивные особенности аппаратов. Но все виды лазерного оборудования обязательно в своем составе имеют одинаковые элементы. А именно:

- Система, с помощью которой получается лазерное излучение. В него входят зеркала, оптические элементы, сопло для сужения потока газов, механизм, подающий газы в установку.

- Излучатель, резонатор.

- Система контроля над процессом образования лазера и настройки параметров.

- Блок перемещения режущего инструмента и заготовки.

Как уже было сказано выше, оптимальные условия использования лазерного оборудование – это производство металлических изделий небольшими партиями. При этом специалисты говорят о том, что резать лазером лучше заготовки толщиною не больше 6 мм. Потому что срез получается высокого качества при большой скорости процесса. На кромках не образуется окалины, что позволяет передавать изделия на следующий этап изготовления без предварительной обработки.

Область реза (кромки) у заготовок толщиною до 4 мм получается ровной, прямолинейной и гладкой. У более толстых заготовок кромки могут иметь погрешность в размере. Необходимо отметить, что, делая отверстие в металлической детали, нужно понимать, что внешний диаметр будет немного меньше внутреннего.

Обязательно ознакомьтесь с видео, размещенном на этой странице сайта, где показан процесс лазерной резки.

Поделись с друзьями

2

0

1

0

svarkalegko.com

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;