Линия резки металла линия продольной резки металла – Линия продольной резки рулонного металла и стали

alexxlab | 12.08.2018 | 0 | Вопросы и ответы

Линия резки металла, линия продольной резки металла

Общие технические условия

Максимальная производительность продольной резки:

Техническое описание предлагаемого оборудования

Поз. 1. Тележка для рулонов с рельсами напольного типа

На тележке для рулонов будут размещаться рулоны с размерами, указанными в Общих технических условиях. Тележка для рулонов оснащена 610 мм вертикальным подъемным устройством. Усиленный гидроцилиндр будет предусмотрен для вертикального подъемного устройства.

Колеса тележки для рулонов усиленного фланцевого типа для размещения веса, указанного в Общих технических условиях.

Поз. 2. Разматыватель с односторонним гидроразжимным барабаном с тормозом с водяным охлаждением, подачей энергии и системой контроля за положением кромки на гидравлической подвижной опоре

Разматыватель является опорой рулона при разматывании и обеспечивает требуемое противонатяжение. Пневматический тормоз с дистанционным управлением обеспечивает обратное натяжение.

Барабан оснащен заправочным приводом, работающим от реверсивного двигателя с большим крутящим моментом. Двигатель соединен посредством пневматической муфты расцепления с устройством блокировки для электрооборудования для отсоединения муфты, когда линия находится в рабочем режиме, чтобы линия не тянула двигатель.

Корпус разматывателя перемещается на бронзовых направляющих с возможностью регулировки.

Разматыватель обеспечен гидравлической системой для регулирования смещения по оси и позиционирования рулона на оси.

Средства управления расположены на панели управления.

Конструкция с основанием фланцевого типа с регулировочными винтами для фиксации на основании.

Поз. 3. Система очистки с приводными верхними и нижними прижимными роликами

Система очистки состоит из усиленного острого ножа для очистки. Приводные верхние и нижние прижимные ролики толкают полосу с загрузкой разматывателя к тянущим роликам. Нож для очистки регулируется внутрь/наружу и вверх/вниз для размещения рулона с любым внешним диаметром. Машина очистки смонтирована на усиленной подвижной раме с помощью прижимных клиньев.

Прижимные ролики приводятся в действие от гидравлического двигателя для переднего и реверсивного привода и используются совместно с приводом разматывателя. Прижимные ролики регулируются вверх/вниз для размещения рулонов с любым внешним диаметром, как указано в Общих технических условиях.

Средства управления расположены на панели управления.

Конструкция с основанием фланцевого типа с регулировочными винтами для фиксации на основании.

Поз. 4. Тянущие ролики и ролики станции натяжения, синхронизированные с агрегатом продольной резки

- цельностальные, закаленные и шлифованные ролики;

- регулировка давления;

- средства управления расположены на панели управления.

Поз. 5. Направляющие кромки

- с индивидуальной регулировкой;

- с большими винтами;

- с мощными роликами.

Поз. 6. Агрегат продольной резки – приводная или принудительная продольная резка

- прецизионные (точные) валы с гидравлическими резьбовыми гайками;

- прецизионные (точные) нажимные механизмы для проникновения резака;

- быстросъемная внешняя опора;

- редуктор в кожухе, работающий в масле;

- прецизионные (точные) опоры подшипников с нулевой плавающей осью;

- входной регенеративный привод с бесступенчатым регулированием скорости переменного тока

Двигатель является приводным и синхронизирован с устройством контроля вращающего момента для работы с другим оборудованием для соответствия технологическим требованиям и скоростям, как указано в Общих технических условиях.

Средства управления расположены на панели управления.Конструкция с основанием фланцевого типа с регулировочными винтами для фиксации на основании.

Поз. 7. Наматыватель для скрапа

- спроектирован для обрезки кромки с обеих сторон агрегата продольной резки;

- диапазон обрезания от 0 до 150 мм;

- автоматический выброс с удалением по гидравлическому конусному барабану;

- средства управления расположены на панели управления и местно.

Поз. 8. 21-роликовая правильная машина для правки разрезанных полос на подвижной опоре от агрегата продольной резки до разматывателя над петлевой ямой

- вал сепаратора с инструментальной оснасткой;

- число регулируемых проходов 7

- диаметр ролика примерно 38 мм

- новое электронное кодирующее устройство

- средства управления PLC с интерфейсом и сенсорным дисплеем;

- средства управления расположены на панели управления.

Поз. 9. Наматыватель № 1 с сепаратором и разжимным барабаном

Назматыватель подвесного типа с разжимным барабаном. В случае полного разжима усиленный клиновый барабан образует непрерывную цилиндрическую поверхность с диаметром 508 мм.

Сепаратор оснащен полным комплектом инструментов для любой ширины, как указано в Общих технических условиях.

Система шестеренчатого редуктора полностью находится в кожухе, все валы смонтированы на подшипниках качения и все шестерни вращаются в масле.

Редуктор работает от регенеративного привода переменного тока с бесступенчатым регулированием скорости, который работает от 3-фазного входного тока, синхронизированного с агрегатом продольной резки, с контролем вращающего момента на скоростях линии, как указано в Общих технических условиях. На двигателе предусмотрен тормоз. Выталкивающая плита опирается на две тяги, перемещающиеся в бронзовых подшипниках.

Внешняя опора роликовых подшипников с гидроприводом предусмотрена для точного выравнивания больших рулонов.

Средства управления расположены на панели управления.

Конструкция с основанием фланцевого типа с регулировочными винтами для фиксации на основании.

Поз. 10. Наматыватель № 2, для рулона 200 мм x 1000 кг, с валом сепаратора (аналогична вышеуказанному наматывателю)

Поз. 11. Тележка для рулонов с подвижными крепежными штырями

Тележка позволяет располагать рулоны размеров указанных в генеральной спецификации.

Тележка обеспечивает 610 мм вертикального подъёма. Гидравлические цилиндры усиленного типа будут предоставлены для обеспечения вертикального подъёма.

Гидравлическая система использует направляющие для кабелей, подающих энергию на тележку. Клапаны расположены около наматывателя для использования тележки вверх / вниз и внутрь / наружу.

Колеса тележки для рулонов сверхмощного фланцевого типа, способные выдержать вес, как указано в Общих технических условиях.

Поз. 12. Система управления

Единая закрытая основная консоль или центральный пульт управления, укомплектованный соответствующей станцией оператора, включая кнопки, экраны, датчики и т.д. предварительно смонтированный и готовый к монтажу.

Все элементы управления будут соответствовать стандартам IEC и NEMA, включая основную консоль управления. Необходимый шкаф управления будет смонтирован на задней стороне агрегата с электрическими входами.

Поз. 13. Гидравлика и пневматика

Гидравлическая система будет включать оборудование для полного контроля и мониторинга от панели основного оператора и панели локального оператора.

Резервуар будет большего размера и группы двигателей насосов будут спроектированы таким образом, чтобы иметь возможность добавить до 2-х дополнительных групп двигателей насосов в случае увеличения в будущем.

Все элементы гидравлики и пневматики будут иметь манометры, визуальные указатели, предохранительные клапаны, контроль давления, необходимые фильтры, теплообменники и сенсоры отключения давления там, где необходимо.

Регулировка будет на панели управления, которая будет расположена на агрегате или вспомогательном оборудовании.

Объем поставки:

- Линия продольной резки

intech-gmbh.ru

Поперечная резка рулонной стали в промышленности

Широкое применение листовой металлопрокат получил в различных отраслях промышленности, в том числе за высокие технологические характеристики, а именно возможность его упаковки в рулоны для дальнейшей транспортировки без потери эксплуатационных качеств. Для работы с таким видом упаковки у конечного потребителя на производстве используется продольная и поперечная резка рулонной стали, что позволяет без лишних затрат получать различные готовые изделия.

Предпосылки к применению

Популярность рулонного металлопроката обусловлена разнообразием выпускаемой из него продукции и изделий. С его помощью делают различные кровельные покрытия, используют в изготовлении слоеных стройматериалов и как заготовки для штамповочного производства разнообразной продукции.

Рулонная сталь

Изготавливают листовой прокат на литейно-прокатных комплексах. В зависимости от толщины листа весь металлопрокат подразделяют на три вида:

- жесть с толщиной до 2 мм,

- тонколистовой прокат от 2 до 4 мм,

- толстолистовой свыше 4 мм.

Толстолистовой прокат производят по горячей технологии, а более тонкие виды листового материала путем холодной прокатки.

В основном в производстве используют стандартные холоднокатаные рулоны из металлопроката с размерами:

- по толщине от 0.25 мм до 4 мм;

- по ширине 1250 мм,

- по длине до 3000 м (в зависимости от толщины листа).

При этом в среднем такой рулон весит от 6 до 15 тонн. Для работы с такими техническими данными листового материала, который упакован в рулоны и требуется специальное оборудование и станки.

Оборудование для поперечной резки

Рулонный металлопрокат является исходным материалом для последующего производства различных металлоизделий. На производстве в зависимости от вида выпускаемой конечной продукции применяют технологическое оборудование трех типов. Так, для выпуска:

- штрипса или продольных полос устанавливается линия продольной резки рулонного металла,

- листовых профильных материалов применяется линия поперечной резки рулонного металла,

- заготовок под штамповку нужна продольно-поперечная резка рулонной стали, которую можно выполнить на комбинированном оборудовании.

Также разделяют выпускаемое оборудование на:

- станки с ручным приводом,

- полуавтоматические линии с электромеханическими приводами,

- полностью автоматизированные многопрофильные линии.

Устройство станков

Линия с электромеханическим приводом

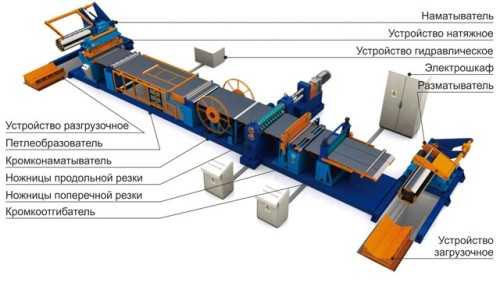

Любой станок продольной резки металла, так же как и промышленная линия продольно-поперечной резки металла обязательно состоит из:

- разматывателя,

- лентопротяжного механизма,

- роликовых ножей продольной резки,

- роликовых ножей поперечной резки или гильотины;

- рольнанга или роликового стола,

- наматывателя для продольных заготовок,

- приемного модуля для складирования листового материала,

- блока управления.

Большой промышленный агрегат продольной резки металла (АПР) может включать в себя ряд дополнительных приспособлений таких как:

Полуавтоматическая линия поперечной резки

- загрузочная тележка,

- лентоправильный механизм,

- кромконаматыватель,

- разгрузочная тележка,

- штабелёр.

В производстве кровельных материалов, таких как металлочерепица и профнастил в состав комбинированных АПР могут включать штамповочные модули и оборудование для нанесения на готовые изделия защитной полимерной пленкой.

Рабочий цикл процесса резки

Ручной станок продольно-поперечной резки металла используется, как правило, для мягких материалов, таких как медный лист, оцинкованная жесть, алюминиевая лента, а также различных бумажных, картонных, полимерных и других рулонных материалов.

Процесс нарезки листа на заготовки начинается, с необходимости закрепления рулона в разматывателе — это является самым трудоемким процессом. Для этого удобней использовать самоподъёмный механизм размотки, который не будет требовать привлечения других грузоподъёмных машин и не займет много времени.

Разматыватель должен быть заранее выставлен соосно со станком, а также при необходимости закреплен специальными связями или прикреплен в полу анкерными болтами. Перед началом, лист разматывают вручную и закрепляют на направляющих валиках лентопротяжного механизма. Продольная резка металла начинается сразу же при подаче листа лентопротяжным механизмом на роликовых ножах, которые заранее выставлены на нужный размер, в регулируемых направляющих роликового стола.

Ручной режущий привод дискового ножа для поперечной резки или рычаг гильотины приводятся в действие непосредственно рабочим, по заданному размеру в соответствии с технологической картой.

Далее, изделие или заготовка, складывается в приемный модуль или сразу на транспортную тележку для дальнейшей переработки или складирования.

Такой рабочий цикл, не требует практически никаких энергетических затрат и хорошо подходит для небольших производств и малого бизнеса.

Технология автоматизированных линии

Для производства больших объемов продукции применяется линия продольной резки рулонного металла, в которой все процессы работы автоматизированы и управляются одним оператором. Задачей рабочих остается только подать рулон металлопроката в механизированное разматывающее устройство линии и периодически выгружать готовую продукцию из приемного модуля.

Продольная резка рулонной стали по технологии процесса несколько другая. В состав линии входит роликовый вал с ножами. В процессе подачи рулонного металла по конвейерной ленте через роликовые ножи, заготовка распускается на ленту. Работу линии, где применена такая технология обработки рулонного металлопроката можно увидеть на видео.

Линия продольной резки металла благодаря применению этой технологии позволяет получать более ровные полоски, не имеющие закруглений и заусенцев по краям. Полученные полосы не требуют дополнительной обработки, что в достаточной мере сокращает расходы и увеличивает качество конечной продукции.

wikimetall.ru

Продольная резка металла: особенности процесса

Продольная резка металла используется для изготовления штрипсов, металлических полос и лент, которые отделяются от рулонов в металлопромышленности. Чтобы провести такую работу, необходимо иметь специальное оборудование, которое включает в себя автоматические комплексы и станки. Наличие таких установок обеспечивает необходимый уровень продуктивности и качества резки металла.

Принципиальная схема устройства линии продольной резки металла.

Процесс работы: особенности

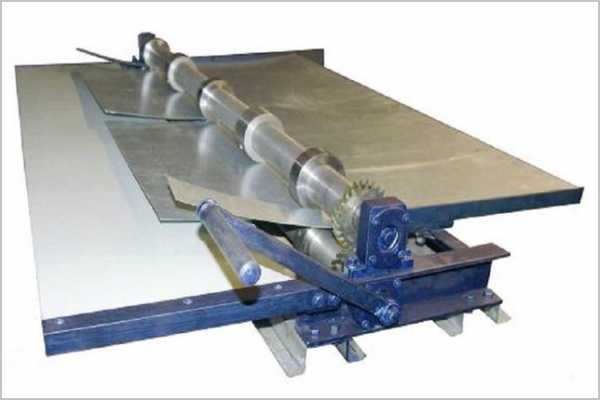

Продольно поперечная резка выполняется при помощи специальных дисковых ножниц. Материал попадает в область разреза, где фиксируется промеж нижнего и верхнего валов. Разделение материала воплощается посредством оказываемого прижимающего напряжения, которое передается на верхний вал.

Устройство станка для продольно-поперечной резки металла.

Во время всего процесса верхний и нижний элементы не прекращают своего движения, что обеспечивает подачу листа беспрерывно.

Под воздействием повышенных температур любой материал теряет свою жесткость. То же самое касается и метла. Поэтому, перед тем как резать, его разогревают при помощи токов, что снижает нагрузку на рабочие диски.

При такой технологии диски могут заменить обычными вальцами, изготовленными из углеродистой стали. Тогда металл будет не резаться, а развальцовываться.

Вернуться к оглавлению

Рабочие комплексы: нюансы

Чтобы продольная или поперечная резка металла происходила на должном уровне, используют узкоспециализированное оборудование. В зависимости от схемы работы с листом, может понадобиться тот или иной вид техники. В зависимости от поставленной задачи есть несколько видов станков:

- Установка для продольной резки.

Такой станок используется и для продольной, и для поперечной резки мерных пластин металла. В этом случае загружают не сам рулон, а обрезанный лист, транспортируемый в зону разрезания.

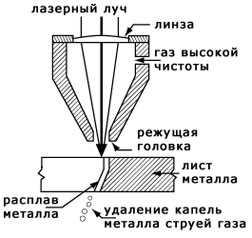

Технология лазерной резки металла.

В таких комплексах дисковые ножницы свободно осуществляют деление металла на полосы необходимой ширины. Можно работать с тонколистовой сталью, медью, листовым алюминием, плотным картоном и конструкционными полимерами.

В данной конструкции фиксация режущего инструмента происходит на прижимном валу при помощи винтов. Задавать ширину отрезков можно при помощи автоматики или же вручную.

Если использовать более модернизированный станок, то, кроме продольной резки, может осуществляться и поперечная резка. В этом случае агрегат будет иметь головку с режущими роликами, зафиксированную на винтовых валах. При необходимости такие станки наносят защитную пленку на металл, который помещается в специальный блок.

- Линия резки металла продольной направленности.

Такая аппаратура может стоять как в крупных заводах, так и в более мелких. Данный комплекс обеспечивает высокий уровень производительности. Есть возможность изготавливать не только разные по ширине полосы, но и задавать длину.

Чаще всего такие станки встречаются на производствах, занимающихся изготовлением штрипсов, мерных заготовок для штамповки и других изделий, получаемых из листового проката.

Такая система имеет основные узлы и механизмы:

Схема процесса лазерной резки.

- бункер — служит для хранения рулона металла;

- транспортер — состоит из комплекса подающих валов, которые обеспечивают размотку рулона и подают металл в зону разреза;

- режущий узел — станок, где происходит продольная резка металла.

Данная система дополнительно оснащается блоками для поперечной резки. Сразу стоит и отметить, что в данном варианте оборудования предусмотрено наличие блоков, работающих на основе программного управления, что позволяет создать высокочастотную обработку.

После того как будут сделаны заготовки, их дополнительно обрабатывают, дабы устранить напряжение, которое появляется в процессе размягчения индукционными токами.

Такие системы отличаются высокой производительностью, а также широким диапазоном по размерам заготовок.

- Агрегат для продольной резки.

Данная система полностью автоматизирована. Такое оборудование рационально применять в больших объемах производства металлозаготовок.

В такой агрегат входят следующие основные элементы:

Схема конструкции твердотельного лазера для резки металла.

- Транспортер. Представлен в виде тележки с бункером, которые устанавливаются на рельсы.

Движение тележки в противоположную сторону от области резки обеспечивает размотку рулона, край которого заправлен в прижимные вальцы. Они же и фиксируют металл, чтобы он не сматывался обратно в рулон, что обеспечивает более ускоренную работу.

- Комплекс предварительной обработки.

Он обрезает края листа и прогревает его перед тем, как металл попадет на резку. Для отходов есть специальные бухты, которые наматывают на себя ненужные отрезки.

- Блок продольного резанья.

В нем материал делится на отдельные заготовки по необходимым параметрам. Весь процесс осуществляется за счет наличия дисковых ножей.

- Петлевой компенсатор. Контролирует скорость движения готовых отрезков.

- Барабан. «Собирает» обработанные заготовки путем наматывания их на свое тело.

- Система разгрузки барабана. Освобождает элемент от рулонов.

Резка металла таким агрегатом управляется только при помощи автоматики. Такие системы используют только в крупномасштабных производствах, так как они обеспечивают высокую производительность.

Вернуться к оглавлению

Виды резки и для чего они нужны

Кроме массового производства металлических полос, иногда возникает необходимость и в более тонкой работе.

В первом случае продукция идет для использования в кровельных и вентиляционных работах, при монтаже систем воздухопроводов и изготовлении рекламных конструкций.

Что касается второго момента, то благодаря развитию современных технологий стало возможным не только делать резку металла поперечной и продольной направленности, но и выполнять более «ювелирную» работу.

- Художественное разрезание материала.

Используется для изготовления декоративных ограждений, произведений искусств из металла, алюминия, меди, низкоуглеродистой или нержавеющей стали. Без такого не обойдется и производство ворот, лестничных конструкций, ограждений и перилл. При помощи ее изготавливаются опоры, декоративные панели, рамки, отдельные логотипы и буквы.

- Лазерная резка металла.

Более усовершенствованная технология, позволяющая осуществлять весь процесс намного быстрее, причем дающая высококачественные изделия. За счет отсутствия рубок и фрезеровок, себестоимость такой резки достаточно низка.

Детали имеют точные формы, которые получаются из-за устранения динамического воздействия на материал. При помощи лазерной резки осуществляется изготовление мебельных гарнитуров, автомобилей, различного оборудования, также используется для создания наружной рекламы.

Обеспечивает высокую точность раскройки металла, при этом торцы изделий имеют идеально ровные поверхности. Применяется в работе с твердосплавными материалами, что привело к значительной экономии энергоресурсов и времени. Также есть возможность регулировать глубину реза.

- Фигурная резка.

Для создания желаемого изделия лазер движется по заранее обозначенному контуру. Такой метод используется для создания декоративных элементов, так как в процессе работы не происходит воздействия на металл, а это, в свою очередь, позволяет избежать деформаций.

- Контурная резка металла.

В процессе изготовления металл не нуждается в дальнейшей шлифовке или какой-либо обработке торцов. Облегчает вырезание замысловатых фигур. Рабочий луч имеет небольшой диаметр — 0,2-0,4 мм, что помогает избежать кривизны.

В зависимости от того, с какой целью производится резка металла, будет зависеть подбор правильного оборудования, но чем сложнее задача, тем более сложным будет комплекс. Наличие тех или иных функций отразится и на комплектации.

moiinstrumenty.ru

Линия резки металла, линия продольной резки металла

I. Общая информация о линии поперечной-продольной резки

Линия поперечно-продольной резки могут выполнять размотку рулонов, правку, измерение, продольную и поперечную резку на мерные длины и укладывание в пакет.

Включает в себя разматыватель, правильное устройство, измеритель, ножницы, конвейер, укладчик, гидросистему, пневмосистему и электросистему и т.д., линия может проводить проверку точности подачи и резки. Может резать оцинкованную полосу из углеродистой стали холодной или горячей прокатки, жести, нержавеющей сталью и другие виды полосы с защитным покрытием.

Линия поперечно-продольной резки управляется с помощью PLC системы. Информация о длине, число резов и скорости может быть введена в систему PLC. Когда достигнуто необходимое количество резов, линия может автоматически останавливаться. Скорость линии можно регулировать. Там имеется высокоточный измеритель/датчик, и вся линия может работать автоматически и легким доступным управлением, с высоким качеством.

II. Технические характеристики

При загрузке:

Сталь х/к и г/к с защитным покрытием

Наружный диаметр рулона: 1300 мм (макс.)

Внутренний диаметр рулона: 600-610мм

Ширина полосы: 1250мм (макс.)

Толщина: 0.3мм -1.2мм (макс.)

Вес рулона: 8тонн (макс.)

При разгрузке:

Макс. длина резания: макс. 6000 мм.

Количество одновременно производимых продольных резов 10

Данные линии:

Скорость линии: макс. 30м/мин (макс.)

Допуск по длине: ±1,0 мм/м

Допуск по ширине: ± 0,5мм/м

Допуск по планшетности: ± 1.2мм/м2

Источник входящего напряжения: перем. ток 380В, 3 фазы, 50Гц

Источник управляющего напряжения: перем. ток 220В, 50 Гц

Электромагнитный клапан: перем. ток 220В, 50 Гц

Позиция установки: слева направо

Электрич. управляющий стол/control table: 1 для шкафа, 2 для управл. столов

Производительность до 50 т/смену

III. Комплектация:

1. Тележка для рулонов

2. Разматыватель

3. Узел подачи

4. Правильная машина

5. Система измерения

6. Узел продольной резки

7. Кромконаматыватель

8. Узел поперечной резки

9. Стол-рольганг

10. Укладчик листов и троллейная тележка

11. Гидросистема

12. Пневмосистема

13. Электросистема с PLC

IV. Описание оборудования

1. Тележка для рулонов

Применение:

Тележка для подачи рулонов с гидроприводом. Применяется для перемещения и погрузки рулонов на разматыватель.

Для экономии времени во время работы новый рулон загружается в тележку и поднимается на барабпн с помощью гидравлики и тележка начинает двигаться горизонтально надевая рулон на барабан разматывателя. Затем погрузочная тележка перемещается в исходное положение.

Конструкция:

Тележка для подачи рулонов изготовлена из высококачественных материалов; установлена на усиленных колесах и валах со роликовых подшипниках. Перемещение тележки осуществляется электродвигателем с зубчато-шестеренчатой передачей. Сигнальный кабель для управления гидравликой подъема и передвижения.

Технические данные:

- Тип автопогрузчика: с направляющей планкой.

- Грузоподъемность: 8 тонн (макс.)

- Функции подъема/спуска: 4 гидроцилиндра

2. Разматыватель

Применение:

Разматыватель осуществляет подачу на линию продольной резки, также помогает осуществлять частичную перемотку рулонов, так что их можно снова обвязать, пока они еще на барабане, перед отправкой на склад для дальнейшего использования.

Конструкция:

Рулон подается, конец полосы зажимается, и разжимается посредством гидрозажима. Конструкция сварная из термообработанной стали, установлен на усиленных валах на антифрикционных подшипниках. Барабан оснащен 4 сегментным подвижным клином с гидроуправлением для разжима.

Тормозная система с пневмоуправлением обеспечивает максимальное уменьшение провисания полосы. Предусмотрен аварийный тормоз для останова линии по любой причине.

Функция разматывателя следующая: захват нового рулона металла и подача полосы в правильную машину в заданном режиме. Оснащен тормозом и эл. двигателем. Как только полоса задается в правильную машину, тормозная система создает натяжение полосы. Оператор устанавливает тормозное натяжение полосы и регулирует его, полоса попадает непосредственно в правильную машину.

Технические данные:

- Режим работы: гидравлический

- Грузоподъемность: 8 тонн

- Внутренний диаметр: Ø600-610мм

- Натяжение: пневматический тормоз

- Наружный диаметр рулона: 1200мм

3. Узел подачи

Применение:

Ролик прижимает полосу и направляет ее к правильной машине.

Ролик работает синхронно с разматывателем и заправочным устройством для продвижения конца полосы.

Двигатель приводит в движение прижимной ролик и прижимает его к рулону для предотвращения отскока конца полосы, когда перевязочные ленты будут сняты. Прижимной ролик позволяет осуществить повторную обвязку нарезанных штрипсов, когда они перемотаны на разматыватель. Прижимной ролик может двигаться как в направлении подачи, так и в противоположное.

Конструкция:

Прижимной ролик изготовлен из высококачественной стали с опорами, обработанными соотв. образом, для установки на антифрикционных подшипниках. Ролик покрыт резиновым покрытием. Ролик приводится в действие электродвигателем. Ролик и его система привода установлены на сварной конструкции, которая, в свою очередь, смонтирована на смежном корпусе разматывателя.

4. Правильная машина

Применение

Правильная машина правит полосу и задает ее на линию резки.

Конструкция:

Правящие ролики изготовлены из высококачественной стали. Верхние ролики изгибают полосу от разматывателя, чтобы соответствовать линии резки, и регулируются вверх и вниз с помощью цилиндров. Нижний ролик приводится в действие двигателем.

Основная рама изготовлена из высококачественной толстолистовой стали и материалов, после снятия остаточных напряжений. Правильная машина оснащена закаленными зубчатыми колесами (55– 60HRC/по шкале Роквелла), роликоподшипниками с консистентной смазкой.

Нижняя станина удерживает работающие ролики, опорой для которых служат ряды коротких опорных роликов.

Верхняя станина станка удерживает работающие ролики, опорой для которых служат ряды коротких опорных роликов.

Ряды опорных роликов прикреплены к верхней станине с регулировкой клиновыми прокладками.

Верхний мост и, следовательно, верхний ряд роликов перемещается параллельно вверх и вниз для регулирования выступа роликов в соотв. с толщиной полосы с помощью электродвигателя или вручную.

Верхняя станина поворачиваться горизонтально по оси, чтобы обеспечить более правильную регулировку входных роликов.

Положение станины, а следовательно, и выступ роликов и положение опорных роликов регулируются нажимной кнопкой.

Несущая конструкция станка спроектирована с учетом возможных деформаций и имеет систему регулирования перемещениями верхней станины.

Правильная машина приводится в действие двигателем переменного тока с переменной частотой вращения и с регулируемыми приводами.

Технические данные:

- Тип правильной машины: приводится в действие роликами.

- Рабочие ролики: – 13 шт.

- Размер роликов – Ø65 мм x 1300 мм Длина

- Материал – 42CrMO

- Твердость – 52 до 60 HRC /по шкале Роквелла

- Покрытие – Хромирование

- Подшипник – Роликоподшипник

- Привод рабочих роликов: двигатель переменного тока 37 кВт

5. Система измерения

Применение:

Замер длины резки устанавливается и контролируется посредством программно-логического контроллера PLC.

Конструкция:

Измерительный ролик имеет твердое хромовое покрытие. Программируемый блок ролика дает представление о длине резки, регулируемой датчиком. Ролик поднимается и опускается пневмоцилиндром.

6. Узел продольной резки

Применение:

Узел продольной резки должен обеспечивать резку рулонной ленты на штрипсы заданной ширины, и, в случае необходимости, обрезку кромки с двух сторон.

Узел для продольной резки листового металла имеет два вала с наборными ножами и вставками, которые крепятся к валу, и эти ножи при необходимости могут заменены на новые. Каждый нож снабжен распорными кольцами для точной настройки. Вставки с прокладками для регулировки. Вставки имеют следующие ширины 5мм, 10мм, 15мм, 20мм, 28мм, 30мм т.д.

Конструкция:

Материал валов: 42CrMo сталь, термообработаны, шлифованные и хромированные с необходимой блокировкой. Специально предназначены для тяжелых условий труда.

7. Кромконаматыватель

Кромконаматыватель обеспечивает намотку идущей в отход обрезанной кромки ленты. Привод кромконаматывателя от мотор-редуктора.

8. Узел поперечной резки

Применение:

Ножницы, гильотинного типа должны обеспечивать резку листового металла на штучные листы заданной длины. Привод ножниц от мотор-редуктора. Длина автоматически нарезается в соответствии с заданными параметрами, через PLC.

Конструкция

Станина ножниц

Станина полностью сварена из стальных пластин и обработана для снятия остаточного напряжения отпуском, между корпусом закреплены два гидроцилиндра. Жесткая стальная рама ножниц оптимально сконструирована. Стол рамы сварен с опорой из стальных пластин. Валы установлены в раму на антифрикционных подшипниках.

Наборные ножи

Верхние ножи поддерживаются эксцентриковыми установочными винтами и поворотным валом, приводимым в действие гидроцилиндром и цилиндром обратного хода.

Роликовая направляющая: Верхний нож направляется четырехточечной роликовой направляющей. Для максимальной износостойкости предусмотрена сменная упрочненная накладка. Она заменяет смазку направляющей.

Гидроцилиндры

Цилиндры проходят точную обработку хонингованием и оснащены поршневым штоком с твердым хромовым покрытием с высококачественными уплотняющими элементами

Прижимное устройство

Оснащено опорными плитами и сочленено с гидроцилиндрами. Действие цилиндра удерживает стальную полосу внизу для резки. Он может прийти в исходное положение отскоком. Сила нажатия увеличивается в зависимости от толщины полосы.

Гидравлические прижимные башмаки надежно удерживают лист, чтобы избежать проскальзывания и перегиба, результатом чего является чистый прямой разрез.

Технические данные:

- Тип: попутное резание

- Регулирование зазоров: верхний нож

- Твердость ножа: 52 до 60HRC / по шкале Роквелла

9. Стол-рольганг

Конструкция:

Конвейер состоит из ролика загрузочной части и хвостовой части с натяжным роликом ленты. Лента конвейера изготовлена из полиэстера или из высокосортной резины. Ролик загрузочной части приводится в действие приводом переменного тока с регулируемой частотой вращения. Корпус конвейера изготовлен и собран таким образом, чтобы устранять вибрацию. В конце конвейерного стола смонтирован нажимной/тянущий ролик. Верхний ролик должен отгибать карту от конвейера, чтобы оно соответствовало линии резки, и опускать на платформу. Нижний ролик оснащен электрическим приводом.

Технические данные:

- Приводной двигатель: двигатель перем. тока с переменной частотой

- Лента: бесконечная, полиэстер или специальная резина

10. Укладчик листов и троллейная тележка

Применение:

Складывать карты и штучные листы и разгружать.

Платформа для складывания представляет собой сварную конструкцию с поворотным держателем. Поворотный держатель активизируется пневмоцилиндром. Укладчик оборудован регулируемыми концевым и боковыми упорами.

Держатель перемещается вперед и назад пневмоцилиндрами.

Троллейная тележка

Применение:

Транспортировка на склад.

Тележка разработана так, чтобы передвигаться по рельсам на усиленных колесах. Колесо тележки упрочнено до 50 HRC / по шкале Роквела

Боковое передвижение тележки: электродвигателем.

11. Гидросистема

Один гидравлический агрегат резервным насосом предназначен для нагнетания давления в линии.

Гидравлический агрегат состоит из:

- резервной насосной установки

- стандартные принадлежности.

Регулирующие клапаны:

- регулирующие клапаны для каждого оборудования или блока установлены на соответствующем оборудовании и трубопроводе.

- каждый регулирующий клапан / группа клапанов оснащена стопорным клапаном на линии Р и обратный клапан на линии T для легкости в обслуживании.

- реле давления предусмотрено для расширительного цилиндра разматывателя для блокировки

12. Пневмосистема

Пневматическое регулирование применяется для приведения в действие различного оборудования. Пневмораспределитель установлен на каждом агрегате и трубопроводе.

Пневмосистема состоит из.

- трубопровода на оборудовании с необходимыми гибкими трубами со вставными фитингами для легкого обслуживания.

Пневмооборудование линии должно питаться от сети сжатого воздуха давлением 0,4…0,6 МПа.

13. Электросистема с PLC

Фото разматывателя, ножниц продольной резки, листоукладчик

Другое техническое предложение на продольно-поперечную линию резки

intech-gmbh.ru

Резка рулонной стали: поперечная и продольная

Резка стали представляет собой разделение ее на более мелкие части, из которых в дальнейшем изготавливаются необходимые изделия.

Сталь обычно режут одним из двух способов — продольным или поперечным.

Линии поперечной резки

На практике разрезание листов ножницами по металлу неудобно и неэффективно, поэтому применяются специальные линии резки. С помощью линии можно измельчить рулон на части любой формы, от квадрата до ромба.

Типичные технические характеристики линии поперечной резки:

- допустимая ширина стального рулона — 0.16 м;

- максимальная толщина металлического листа — 0.4 см;

- минимальное количество отрезаемых частей — от 18, дальше всё зависит от длины листа;

- общая мощность моторов всех приводов — 206 кВт.

Линия для поперечной резки рулонной стали включает в себя следующие элементы: листовые ножницы с установленным под наклоном ножом, управляющий механизм, устройство для правильного разматывания, узел складывания отрезанных частей, валковая подача.

Весь комплекс функционирует согласно заранее установленному алгоритму, в котором многое зависит от заданных параметров — начальных и требуемых размеров заготовки, длины рулона или листа. Система может быть как полностью автоматизированной, так и управляемой оператором-специалистом.

В первом варианте линия должна самостоятельно остановиться, когда в разматывателе кончится материал.

Видео показывает суть технологии:

Подробнее о правильно-разматывающем устройстве

Этот узел предназначен, чтобы лист как можно меньше коробился до заправки его в ножницы. В то же время с листа при помощи специальных щеток удаляются остатки производственного налета и окалины. Агрегат обычно включают только когда нужно распустить горячекатаных металл на части.

Ножницы

По сути нет большой разницы между автоматическими и ручными ножницами, кроме того, что первые механически связаны со всей конструкцией в целом.

Если происходят неполадке в приводе, ножницы выключаются вместе с остальными элементами. Сам процесс нарезки контролируется через изображение на визуальном дисплее, причем погрешность фиксации рулона может колебаться до 0.4 миллиметра в большую или меньшую сторону, это сильно зависит от характеристик исходного материала.

Валковая подача

Качество разрезания очень сильно связано с точностью механизма, подающего металл. Технологию валковой подачи нельзя назвать предельно точной, но зато она универсальна и считается самой мягкой, предупреждающей удары и толчки, могущие испортить материал.

Валковая подача функционирует следующим образом:

- Привод, которым оснащено правильно-разматывающее устройство, взаимодействует с приводом односторонней подачи, так что исходная заготовка начинает двигаться в тот момент, когда лезвия ножниц находятся в самой верхней позиции.

- Как только рулон упирается в конечную плоскость, балка ножницы начинает свою работу. Лезвия перемещаются, отрезая часть стали заданного размера.

Если рулон относительно легкий, то для натяжения достаточно будет самих валков, для тяжелых уже понадобится включать электромотор.

Устройство складывания

Его техническое наименование — стапелирующий узел. Процесс укладывания отрезанных частей реализуется одним из двух методов: либо отрезки свободно падают под действием силы тяжести, либо их принудительно передвигают в нужное направление.

Конкретно в поперечной резке рулонной стали обычно используется именно второй вариант, это уменьшает количество действий по обслуживанию линии, а также упрощает перемещение материала на склад.

Если заготовки обычной формы, подойдут самые простые склизы (направляющие), в то время как отрезки сложной формы требуют особой конфигурации. Чтобы отрезок не застрял, необходимо обеспечить наклон склиза не менее 26 градусов.

В механизм устройства входят:

- система управления и контроля с необходимыми датчиками;

- разматывающий барабан;

- элемент для фиксации рулона по диаметру;

- узел для смазывания листа или рулона;

- электропривод;

- станина (основание).

Когда разрезать нужно лист, а не целый рулон, разматыватель можно вообще отключить. Принцип действия устройства в следующем: материал кладется на опору, одновременно центрируясь с помощью роликов.

Лист или рулон устанавливается строго горизонтально, после чего сталь подается в приспособление с обжимными и распрямляющими роликами. Каждый вид роликов можно настраивать независимо от другого. Оценить правильность настройки можно при помощи фотоэлементов и световых индикаторов.

Способы продольной резки

Продольная резка рулонной стали подразумевает разделение материала на длинные ленты, полосы или штрипсы. Главную роль в процессе играют специализированные дисковые ножницы.

Сначала материал помещается в зону разреза, надежно фиксируясь между верхним и нижним валами. Заготовка разделяется с помощью поступающего на верхний вал прижимного напряжения. Чтобы лист подавался непрерывно, оба элемента двигаются безостановочно.

Чтобы сталь размягчилась, ее нагревают при помощи электрического тока — это нужно для снижения нагрузки, падающей на функциональные диски. Иногда в этом случае вместо дисков используют обыкновенные вальцы из углеродистой стали — тогда сталь не разрезается, а развальцовывается.

Для резки рулонной стали продольным методом могут использоваться два основных вида станков:

- Линия для резки. Устанавливается, как правило, в фабричных условиях — на крупном или мелком производстве. Выдает наиболее высокую результативность. Можно задавать как ширину, так и длину готовых полос. Устройство включает в себя бункер для хранения рулона, режущий узел и комплекс валов для подачи стали.

- Агрегат продольной резки. Подходит для обширных металлозаготовок, потому что процесс здесь автоматизирован до мелочей. Включает в себя транспортер в виде тележки на рельсах, комплекс предварительной обработки, блок продольного резания, регулятор скорость движения, барабан, на который наматываются заготовки и система разгрузки барабана, удаляющая ненужные рулоны.

Посмотрите видео:

Загрузка…plavitmetall.ru

Продольная резка металла. Линия продольно поперечной резки стали, жести

Продольная резка металла, иначе называемая раскроем металла. Узкие металлические ленты не так востребованы, чтобы заказывать готовые изделия партиями у поставщиков не выгодно с экономической точки зрения. В большинстве случаев возникает потребность в нескольких лентах из стали, часто разной ширины. Продольная резка металла осуществляется путем обработки стали, листов или рулонов металла на специальном высокотехнологичном оборудовании в автоматическом режиме.

Для того чтобы разрезать листовой металл, необходимо выбрать правильное оборудование. В зависимости от поставленных задач можно использовать как простейшую машину для резки стали, так и полноценную автоматическую линию, на которой возможна как продольная, так и поперечная резка.

Такая линия продольно поперечной резки металла подходит для раскроя листовой и рулонной стали. Ее уникальным, по сравнению с другими станками и линиями, преимуществом является возможность использования роликовых ножей для продольной резки, и гильотинного ножа для поперечной резки стали. Линии продольно поперечной резки могут разматывать рулоны, править, измерять, продольно и поперечно резать сталь на мерные длины и укладывать в пакет. Линия для продольно поперечной резки оснащена разматывателем, правильным устройством, измерителем, продольными ножницами, конвейером, укладчиком, гидросистемой, пневмосистемой и электросистемой и т. д. Линия для продольно поперечной резки может проверять точность подачи и резки материала, продольно и поперечно резать оцинкованные полосы из углеродистой стали, жести, полосы с другим защитным покрытием.

Использование линии для продольно поперечной резки необходимо на производствах, которые поставляют изделия для кровельных и вентиляционных работ, монтажа систем воздуховодов и изготовления рекламных конструкций.

Художественная резка

Для создания декоративных ограждений, скульптур или металлической мебели применяется художественная резка металла с использованием плазменных систем.

Основными направлениями художественной резки являются:

- Создание сложных конструкций и художественных произведений из алюминия, меди, низкоуглеродистой или нержавеющей стали, в том числе ворот, ограждений, лестниц и перилл.

- Изготовление опор, рамок, декоративных панелей, отдельных букв и логотипов.

Лазерная резка

Лазерная резка стали имеет ряд существенных преимуществ:

- Высокая скорость резки.

- Отличное качество.

- Невысокая себестоимость, которая достигается путем исключения из процесса резки различных рубок и фрезеровок.

- Ювелирная точность резки, которая возможна из-за отсутствия динамического воздействия на металл.

- Возможность создания схемы раскроя листа при помощи программного обеспечения станка, что позволяет использовать материал максимально эффективно.

Лазерная резка металла максимально широко применяется в следующих областях:

- Изготовление мебели.

- Автомобилестроение.

- Изготовление сложных машин и различного оборудования.

- Наружная реклама.

Помимо перечисленного, лазерная резка используется во всех процессах, где необходим точный и чистый раскрой металла. Применение лазера позволило решить проблему резки не только стальных, но и твердосплавных материалов, сократив затраты энергоресурсов и времени на осуществление процесса раскроя. Точность работы лазера позволяет не просто разрезать материал, но и нанести гравировку, в том числе и достаточно сложную и многоуровневую, что достигается путем регулировки глубины воздействия луча.

Благодаря этим свойствам, обеспечивающим универсальность использования лазерной резки, такая технология применяется не только в обработке металлов, но и при изготовлении различной сувенирной продукции, памятников и табличек.

Фигурная резка

Фигурная резка металла предполагает раскрой материала по сложному контуру методом лазерной резки, и осуществляется на лазерных комплексах, позволяя воплотить в жизнь самые необычные и причудливые изделия разнообразных форм. Так как во время лазерной резки по сложному фигурному контуру на металл не осуществляется механическое воздействие, то возникновение деформаций изделия в ходе обработке сведено к минимуму.

Контурная резка

По сравнению с известными ранее способами лазерная контурная резка обладает рядом весомых преимуществ:

- Тонкая и ровная поверхность среза не требует дополнительной обработки или шлифовки. Обработка края среза или отверстия сложной формы, например, в виде звезды, является весьма трудоемкой задачей.

- Малый диаметр лазерного луча, составляющий от 0, 2 до 0, 4 мм, обеспечивает минимальный радиус кривизны, возникающей во время смены направления резки материала.

- Высокая точность, которой обладает контурная резка, обеспечивается при помощи позиционирования координатного стола до 0, 05 мм. Благодаря этому обеспечивается возможность оптимального выполнения изготовления сложных и фигурных деталей.

- Любой компьютерный рисунок может быть воспроизведен на станке с соблюдением всех необходимых пропорций с точностью до десятых долей миллиметра.

- Контурная резка осуществляется без механических нагрузок на материал, благодаря чему в изделии отсутствует остаточная напряженность. Даже тонкий лист металла останется идеально плоским и ровным после резки отверстий любой формы, площади и диаметра.

- Так как металл под воздействием луча нагревается до высоких температур практически мгновенно и только в зоне резки, это не вызывает изменения в слоях материала, расположенных рядом с этой зоной, и свойства детали или заготовки остаются неизменными.

- Универсальность в применении. При помощи лазера можно разрезать любой металл, включая нержавеющую сталь и сплавы, алюминий и медь. Также лазер с успехом используется для резки дерева, резины и практически всех видов пластика. При обработке лазером прочность и твердость материала не имеют значения, поэтому с его помощью можно разрезать как броневую сталь, так и оргстекло, которое приобретет прозрачный и полированный срез.

- Во время фигурной лазерной резки не требуется переоснащение оборудования для каждого конкретного вида работ, что позволяет избежать сложной и трудоемкой процедуры, необходимой для других станков. Лазерный станок или линия, имеющие компьютерное управление, не нуждаются в сложной перенастройке для изготовления каждой последующей детали другой формы или вида. Необходимо лишь ввести программу и установить заготовку на станок.

- Постоянное высокое качество среза и стабильность работы обеспечивается свойствами лазерного луча, который в отличие от обычных режущих деталей и инструментов не подвержен износу или поломкам.

Высокая точность фигурной резки позволяет проводить обработку относительно мягких и легко подверженных деформации материалов и заготовок. Срез, полученный при помощи лазера, имеет высококачественный и четкий контур. Высокая производительность и легкость в управлении лазерным лучом позволяют осуществлять фигурную резку практически любых материалов по самому сложному контуру.

Похожие статьиgoodsvarka.ru

Линии продольной и поперечной резки полосы, комбинированные линии

Пример. Линия продольной резки рулонного металла -углеродистая сталь: 0,4 – 2,0 x 1300 мм.

Состав линии продольной резки рулонного металла:

Загрузочная тележка для рулонов

- Грузоподъемность тележки 15 тонн

- Перемещение тележки гидравлическим мотор-редуктором

- Подъём тележки с помощью гидравлического цилиндра

- Опора для рулона, покрытая нейлоном

- Отсекатель шторочного типа

- Загрузочная платформа для 2-х рулонов

Разматыватель рулонов консольный

- Грузоподъемность 15 тонн

- Диаметр барабана 508 мм., используемый стол 1.400 мм.

- Открытие-закрытие барабана с 4 сегментами с помощью гидравлического цилиндра

- Вращение-торможение барабана с помощью двигателя постоянного тока

- Движение прижимного ролика с помощью гидравлического цилиндра

- Вращение прижимного ролика с помощью гидравлического цилиндра

- Автоматическое центрирование полосы (± 100 мм) обеспечивается гидравлическим цилиндром, регулируемым пропорциональным клапаном и определением края полосы с помощью фотодатчика

Входная группа

- Стол размотки рулона с натяжением и колебанием с помощью гидравлического цилиндра

- Тянущий ролик с резиновым покрытием нижний ролик, приводится гидравлически

- Верхний направляющий ролик с резиновым покрытием

Стабилизаторы — группа устройств центрирования

- № 2 стабилизирующие ролики, покрытые резиной, верхний ролик поднимается с помощью гидравлических цилиндров

- Центрирующие устройства 4+4 вертикальные ролики, регулируемые с помощью 2-х шнеков, управляемых гидравлически, система быстрого открытия с помощью 2-х гидравлических цилиндров

Правильная машина (опционально)

- Верхние захватывающие ролики ∅ 320 мм

- диаметр рулона ∅ 250 мм

- N° 3 правильные ролики: 2 нижних и 1 верхний

- Правильные ролики ∅. 150 мм

- N ° 1 Регулирующий ролик

- Регулирующий ролик ∅. 130 мм

- Длина ролика 1400 мм

- Позиционирование верхних захватывающих роликов помощью гидравлических цилиндров

- Позиционирование верхних правильных роликов с помощью механических опор, приводится в действие гидравлическим двигателем

- Позиционирование верхнего регулирующего ролика с помощью механических опор, приводится в действие гидравлическим двигателем

- Вращение правильных роликов и нижних захватывающего ролика с помощью гидравлического мотора через редуктор

Ножницы продольной резки

- Ножевой вал вращается с помощью двигателя постоянного тока.

- Регулирование положения вала, на котором расположены лезвия с помощью мотор-редуктора подач и гидромотора.

- Поднятие/открывание с помощью гидравлического цилиндра

- Диаметр вала 200 мм

- Диаметр дисковых ножей 320 мм

- Основа ножниц предусматривает быструю смену режущих головок

Опционально

- Обрезные ножницы со стойками

- Короб для скрапа с боковой стороной загрузки

- Качающийся стол скрепления для отвода скрапа и перехода с обрезных ножниц к группе центрирования со стабилизирующими роликами

- Дополнительные ножницы продольной резки и сменную заправочную каретку

- Разделяющие ножницы со стойками

Кромкомоталка — моталка для обрезанной кромки (скрап)

- Вал вращается с помощью двигателя переменного тока, 15 кВт

- Извлечение кромочного рулона с помощью гидравлического управления

- Давление при прессовании кромочного рулона с помощью гидравлического управления

- Максимальные габариты рулона 800×800 мм

Тянущие ролики загибочного механизма

- Привод хромированных роликов, осуществляется за счёт двигателя постоянного тока

- Настройка толщины с быстрым гидравлическим открытием

- Стол для скрапа, регулируемый гидравлически вплоть и открывающийся вертикально, для обеспечения доступа оператору

- Конвейер для обрезанной кромки

Стол роликовый

- Роликовая опора, с наклоном в сторону петлевой ямы

- Петлевой стол, который управляется вручную.

Роликовая группа торможения и направляющее устройство

- Основа, закрепленная на уровне пола, на которой будут устанавливаться следующие узлы:

- Роликовая опора с разделительными диски с зажимом

- Зажим со стойками с гидравлическими цилиндрами и устройство торможения с помощью пневмоцилиндров.

- Тянущий ролик, тормозящий полосу (установка с натяжными роликами) с двигателем; эти, покрытые резиной и рельефные ролики позволяют избежать скольжения материала при намотке.

- Свободный отводящий ролик, покрытый резиной и сбалансированный динамически, с тахометром

- Стол подачи конца полосы, качающийся и выдвигающийся с помощью гидравлического цилиндра

- Передвижной механизм, двигающийся по рельсам при помощи коробки подач или гидравлического двигателя для группы торможения

Наматыватель рулонов консольный со сменными барабанами

- Грузоподъемность тележки 15 тонн

- Номинальный диаметр барабана 508 мм., используемый стол 1.400 мм.

- Вращение оправки за счёт двигателя постоянного тока

- Снятие штрипса с помощью толкателя, управляемой гидравлически

- Опора разделитель, управляемая и регулируемая гидравлически

- Барабан с гидравлическими зажимами

- Переходник для сменных барабанов

- Барабан моталки ∅. 350 мм с зажимом

- Барабан моталки ∅. 160 мм с зажимом

- Опора барабана

Тележка для удаления рулонов

- Грузоподъемность тележки 15 тонн

- Люлька, с покрытием

- Поперечное движение тележки при помощи коробки подач и гидравлического двигателя

- Подъём опоры при помощи гидравлического цилиндра

- Удержание полосы при помощи лап с ручной настройкой

Четырехконсольное поворотное устройство

- Привод при помощи упорного подшипника, коробки подач и гидравлического двигателя

- Гидравлическое закрытие на 4 позиции

- Аудио-визуальная сигнализация, помещенная в центре, которая включается каждый раз при вращении поворотного устройства

- Грузоподъемность тележки 15 тонн на каждое плечо (общая 60 тонн на 4)

Кантователь рулонов

- Собирает в одиночные слоты штрипсы, расположеные на консольном устройстве (поз 12) на горизонтальной оси, потом перемещается назад и опрокидывается на 90°

- Механизированное перемещение

- Механизированная перевозки перевода

- Приводной стол для опрокидования

- Позиционирование насадок для сбора штрипсов в зависимости от длины штрипса

Электрооборудование

- Электро-шкафы, содержащие цифровые привода и PLC

- Панели управления, с приборами

- Установленная мощность 380 кВт

- Подаваемое напряжение 380 В, 50 Гц

Гидравлическое оборудование

- Гидравлический блок питания с насосом регулирования производительности, теплообменник (воздух / масло), клапаны и регуляторы

- Клапаны с электроприводами

ence.ch