Марка стали р18 – расшифровка стали, характеристика и применение

alexxlab | 21.08.2020 | 0 | Вопросы и ответы

Сталь Р18 – расшифровка маркировки быстрорежущего сплава, характеристики и применение

Сплав Р18 относится к категории инструментальных быстрорежущих сталей. Калиброванные прутки Р18 еще называют серебрянкой. Характеризуется содержанием ванадия менее 2%. Хорошо подвергается обработке сваркой и шлифовке. Материал применяется для изготовления инструмента для металлорежущих станков: фрезы, сверла, резцы, протяжки, шеверы, долбяки и прочие. Высокие эксплуатационные характеристики инструменту придают карбидообразующие элементы, вводимые в сплав в качестве легирующих элементов.

Из быстрорежущей стали изготавливаются инструменты, работающие с большой производительностью и сопротивлением. При этом сохраняют свои режущие свойства при нагреве до 700 °C.

Р18, расшифровка маркировки стали

Обозначение марки сплава понятно просвященным. Оно расшифровывается следующим образом:

- Р — сталь быстрорежущая;

- 18 — содержание вольфрама.

Кроме вольфрама в сплаве, также содержатся:

- Fe (железо) — 73%;

- Cr (хром) — 4%;

V (ванадий) — не более 1,4%;

V (ванадий) — не более 1,4%;- Мо (молибден) — менее 1%;

- С (углерод) — 0,8%

- Si (кремний) — 0,5%;

- Mn (марганец) — 0,5%;

- Со (кобальт) — 0,5%;

- Ni (никель) — 0,4%;

- S (сера) — 0,03%;

- Р (фосфор) — 0,03%.

Характеристики и применение

Говоря о стали р18, характеристиках и применении, нужно отметить, что изготовленные из нее инструменты после термической обработки обладают твердостью HRC 62…65 единиц и высокой прочностью. Этого вполне достаточно для обработки конструкционных сталей обыкновенного качества. Длительная красностойкость без потери прочности позволяет производить длительную обработку деталей.

Но большим недостатком сплава считается карбидная неоднородность. Особенно это заметно в заготовках большого диаметра. В крупном инструменте данный недостаток проявляет себя снижением стойкости и выкрашиванием режущих элементов.

Но большим недостатком сплава считается карбидная неоднородность. Особенно это заметно в заготовках большого диаметра. В крупном инструменте данный недостаток проявляет себя снижением стойкости и выкрашиванием режущих элементов.

Проблему решают увеличением избыточного количества карбидной фазы. Термообработка делает внутреннюю структуру стали мелкозернистой.

Свойства материала

У стали р18 есть следующие физические свойства

| Параметр | Единица измерения |

| Плотность, | 8800 кг/см3 |

| Модуль упругости, Е | 220 ГПа |

| Модуль сдвига при кручении, G | 83 ГПа |

| Теплопроводность | 28 Вт/(м·градус) |

Удельное электрическое сопротивление зависит от температуры нагрева металла

| Удельное электрическое сопротивление | |

| Температура, град | Количество |

| 20 | 420 |

| 100 | 470 |

| 200 | 545 |

| 300 | 630 |

| 400 | 720 |

| 500 | 815 |

| 600 | 920 |

| 700 | 1035 |

| 800 | 1150 |

| 900 | 1175 |

Механические свойства выделяют от завода производителя и после термообработки

От завода-производителя

| Предел прочности при растяжении, Ϭ В | 830 МПа |

| Максимум текучести, Ϭ Т | 450 МПа |

| Линейное удлинение, δ 5 | 13% |

| Предел сужения, ψ | 22% |

| Предел прочности при сжатии, Ϭ СЖ | 1050 МПа |

| Твердость, НВ | 227 |

| Ударная вязкость, KCU | 100 кДж/м2 |

После термообработки

| Параметр | Значение, МПа |

| Ϭ В | 2150 |

| Ϭ Т | 2480 |

| Ϭ СЖ0,2 | 3060 |

| Ϭ СЖ | 3820 |

| Ϭ ИЗГ | 3000 |

| Тк | 1880 |

Теплостойкость (красностойкость). При температуре 610 °C твердость составляет HRC 59 на протяжении 4 часов.

Технологические свойства

| Температурный режим ковки | 900 °C — 1200°С |

| Охлаждение после ковки | 750 °C — 800 °C, колодец |

| Свариваемость | Хорошая, без ограничений |

| Обработка резанием | НВ до 228, К v = 0.3−0.6 |

| Обработка шлифованием | Повышенная |

| Флокеночувствительность | Отрицательная |

Область применения

Их твердость достигает HRC 70. Отличаются повышенной стойкостью к пластическим деформациям и износостойкостью при нагревании. В отличие от инструментальных сталей инструментами из Р18 скорость обработки повышается до 4 раз.

Улучшение эксплуатационных свойств достигается термической обработкой. Нагрев под закалку производится до температуры 1300 °C. Введенный в состав кобальт повышает температуру превращения внутренней структуры карбидов. Основным карбидом считается Fe3W3С. При нагревании и выдержке значительная часть карбида переходит в твердый раствор мартенсита ли аустенита.

Для получения мелкозернистой внутренней структуры используется низкий отпуск. Температура проведения 550 °C — 560 °C. В данной фазе происходит распад остаточного аустенита и выделение дисперсных карбидов.

Для предотвращения образования трещин нагрев под закалку производят ступенчато. Сначала подогревают до 500 °C, затем до 850 °C. Выдержка при температуре 1300 °C проводится в зависимости от толщины обрабатываемой детали. Время не более 15 секунд на 1 мм размера при диаметре не более 30 мм. Например, диаметр фрезы 10 мм. Время выдержки не должно превышать 150 секунд (2,5 минуты).

Время подогрева вдвое больше времени выдержки заготовки. Из-за избыточного количества карбидов остаточный аустенит не может полностью преобразоваться. Поэтому применяется многократный отпуск.

Режущий инструмент из быстрорежущей стали подвергается дополнительной обработке для повышения коррозионностойкости и изностойкости режущей кромки. В зависимости от типа обрабатываемого материала используется:

- азотирование, снижающее хрупкость поверхностного слоя;

- цианирование, увеличивающее вязкость;

- сульфидирование;

- пропаривание.

Данные операции производятся после термической обработки, заточки и шлифовки. Это помогает придать готовому инструменту большую прочность

tokar.guru

Сталь Р18 – расшифровка марки стали, ГОСТ, характеристика материала

Марка стали – Р18

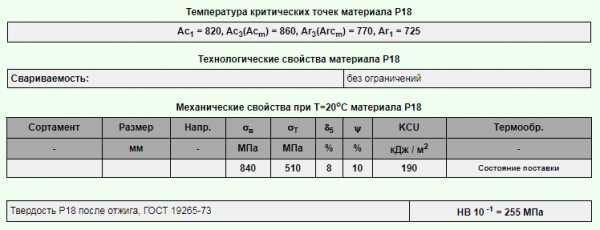

Стандарт – ГОСТ 19256

Буква Р в стали Р18 означает, что сталь быстрорежущая, 18 – указывает среднюю массовую долю вольфрама 18%. Сталь легированная, быстрорежущая.

Быстрорежущая сталь Р18 применяется для изготовления всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600°С.

Из стали Р18 изготовляют резцы, фрезы, сверла, долбяки, развертки, зенкеры, метчики, протяжки и другие режущие инструменты.

| Массовая доля основных химических элементов, % | ||||||

|---|---|---|---|---|---|---|

| C – углерода | Si – кремния | Mn – марганца | Cr – хрома | W – вольфрама | Mo – молибдена | V – ванадия |

| 0,73-0,83 | 0,20-0,50 | 0,20-0,50 | 3,80-4,40 | 17,00-18,50 | Не более 1,00 | 1,00-1,40 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 820 | 860 | 725 | 770 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1200, конца 1900. Охлаждение замедленное в колодце. |

| Свариваемость | Не применяется для сварных конструкций. |

| Обрабатываемость резанием | В отожженном состоянии при HB 212-228: Kv твердый сплав = 0,6 Kv быстрорежущая сталь = 0,3 |

| Флокеночувствительность | Не чувствительна |

| Шлифуемость | Повышенная |

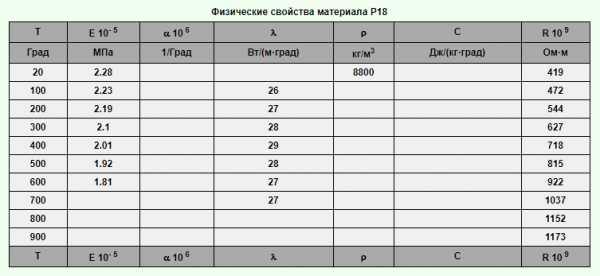

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 228 | 223 | 219 | 210 | 201 | 192 | 181 | – | – | – |

| Модуль упругости при сдвиге кручением G, ГПа | 83 | – | – | – | – | – | – | – | – | – |

| Плотность ρn, кг/м3 | 8800 | – | – | – | – | – | – | – | – | – |

| Коэффициент теплопроводности λ Вт/(м*К) | – | 26 | 27 | 28 | 29 | 28 | 27 | 27 | – | – |

| Удельное электросопротивление ρ, нОм*м | 419 | 472 | 544 | 627 | 718 | 815 | 922 | 1037 | 1152 | 1173 |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| – | – | – | – | – | – | – | – | – | – | |

| Удельная теплоемкость c, Дж/(кг*К) | – | – | – | – | – | – | – | – | – | – |

tekhnar.ru

Сталь Р18. Характеристики, применение, цены и аналоги

Марка стали Р18 относится к быстрорежущему классу с нормальной производительностью. В ее состав входит 18% вольфрама, что обеспечивает улучшение технических качеств: повышение твердости до HRC 62-65, красностойкости до 600 градусов, прочности. Она пользуется высокой популярностью, из нее часто изготавливают ножи и прочий режущий инструмент. Преимуществом изделий является простота механической обработки, а недостатком – карбидная неоднородность, которая усугубляется с увеличением толщины детали.

В качестве основных методов обработки стали выступают фрезеровка и заточка, также используется резка, сверловка, нарезка резьбы. Обработка конструкционной и легированной стали осуществляется с использованием инструмента, изготовленного из более прочного и твердого металла, в качестве которого может выступать быстрорежущая сталь Р18.

Вернуться к содержанию

Расшифровка

В наименовании содержится информация о виде стали – быстрорежущем инструментальном (Р), в состав которой входит 18% вольфрама (18).

Вернуться к содержанию

Химсостав

В составе металла содержится:

- 73% феррума;

- 17,75±0,75% вольфрама;

- 15% молибдена;

- 4,1±0,3% хрома;

- 1,2±0,2% ванадия;

- 0,78±0,05% углерода;

- по 0,5% кобальта, марганца и кремния;

- 0,4% никеля;

- по 0,03% серы и фосфора.

Соответствие состава стали Р18 указанным нормам обеспечивает ее прочность, надежность и долговечность, позволяет использовать для изготовления инструментов и деталей для токарных, фрезерных станков, нарезки резьбы внутреннего и наружного типа, создания и обработки отверстий. Металл подходит для мехобработки легированной, углеродистой, конструкционной стали с пределом прочности до 1 ГПа, цветных металлов.

Сохранение рабочих параметров обеспечивается при температуре менее 600 С.

Вернуться к содержанию

Где применяется?

Металл широко распространен при создании лезвийного режущего инструмента, предназначенного для мехобработки материалов на основе железа и углерода с разной степенью твердости. К ним относятся жаростойкие и нержавеющие стали, твердость которых достигает HRC70. Использование стали Р18 обеспечивает увеличение скорости обработки, исключает пластические деформации и изменение характеристик в результате нагрева.

Повышение технических параметров материала обеспечивается за счет термической обработки. Одним из способов является закалка, которая осуществляется при температуре 1300 градусов. За счет присутствия в составе кобальта происходит рост температуры, при которой изменяется внутренняя структура карбидов, основным из которых является Fe3W3C. Во время закалки большая часть данного вещества превращается в твердый мартенсит или аустенит.

Низкий отпуск быстрорежущей стали Р18 при t = 550-560 градусов позволяет получить мелкозернистую структуру. Это обусловлено разложением остаточной аустенитной формы и образованием дисперсных карбидных соединений.

Чередование режимов термообработки позволяет исключить риск трещинообразования. При этом чаще всего используют порядок:

- нагрев до 500 градусов;

- повышение температуры до 850 градусов;

- установка температуры на 1300 градусов на протяжении определенного количества времени в зависимости от толщины элемента (1-30 мм, 15 секунд на каждый миллиметр).

После этого осуществляется ступенчатый отпуск, что обеспечивает полное преобразование остаточной аустенитной структуры стали Р18.

Устойчивость к коррозии и износу обеспечивается за счет дополнительной обработки режущей части. Для этого может применяться один из методов:

- пропарка;

- покрытие сульфидами;

- цианирование для увеличения вязкости;

- азотирование для снижения хрупкости.

Они осуществляются после термообработки, заточки и шлифования, что гарантирует повышение прочности.

Вернуться к содержанию

Технические характеристики

Основными характеристиками стали Р18 являются:

| вязкость | 100 кДж/м2; |

| твердость по Рокквелу | 227; |

| прочность при сжимающей нагрузке | 10,5 ГПа; |

| относительное удлинение | 13%; |

| предел текучести | 0,45 ГПа; |

| прочность при растягивающей нагрузке | 0,83 ГПа; |

| способность проводить тепло | 28 Вт/мК; |

| модуль сдвига/упругости | 83/220 ГПа; |

| удельный вес | 8,8 т/м3. |

Вернуться к содержанию

Сортамент

Выпуск продукции осуществляется в соответствии с нормативными документами, в качестве которых выступают ГОСТ:

- №1133-71 – прокатные элементы;

- №4405-75 – полосы и прутья;

- ТУ 14-11-245-88 – профили.

Также существуют и другие виды проката.

Вернуться к содержанию

Применение при резании

Заточка инструмента осуществляется в 2-4 раза быстрее при использовании марки стали Р18. Она применяется для изготовления режущего инструментария, эксплуатируемого в сложных условиях, в то числе при нагреве и высокой нагрузке. При этом обеспечивается сохранение основных технических характеристик изделий, что является преимуществом. Такой параметр необходим при создании автоматизированных цехов.

Высокое качество реза обусловлено присутствием легирующих компонентов в составе материала. Заточка осуществляется с помощью наждачных кругов, но во время процесса важно исключить динамические и вибрационные воздействия.

Вернуться к содержанию

Производство режущего инструмента

Цена стали Р18 определяется типом проката, при этом учитывается вес изделия и объем заказа. Одним из видов готовых продуктов является сверло, которое изготавливается на основании требований Госстандарта 2034-80. К ним относится необходимость обеспечения твердости на хвостовике 63-68 HRC.

Шлифовка является последующей стадией после температурной обработки. Для этого используются специальные станки, способные гарантировать соблюдение допусков на продукт обработки – А1 и В1 по h8, В – h9.

Вернуться к содержанию

Термообработка

Закалка и отпуск являются причинами дисперсного затвердевания. При этом происходит распад основной части карбидных соединений, и образуется твердый раствор аустенита и мартенсита. В результате металл насыщается углеродом и легирующими компонентами. Термообработка стали Р18 включает закалку при температуре 1200-1300 градусов и отпуск при 550-560 градусах. Это обеспечивает предельную прочность состава за счет выделения карбидных соединений и распада аустенита.

Инструменты сложной геометрической формы, с тонким лезвием, эксплуатируемые при изменяемой нагрузке, должны быть прочными и вязкими. Для этого термическая обработка включает различные режимы и типы нагрева и отпуска, что приводит к распаду карбидов и упрочнению аустенитной формы. Это также положительно сказывается на устойчивости к действию температуры. Тонкое лезвие с шириной режущей кромки 3-5 мм проходит закалку при температуре 1250 градусов.

Марка Р18 имеет характерную особенность – при бесступенчатом нагреве после термообработки могут образоваться трещины и прочие дефекты на поверхности. Чтобы исключить данный негативный фактор, нагрев осуществляют ступенчато, на первой стадии температура повышается до 500 градусов, на втором – 850 градусов, на третьем – 1300 градусов. Для определения продолжительности закалки необходимо учитывать толщину изделия. На каждый миллиметр сечения требуется порядка 10-15 секунд. Во время первых двух стадий можно увеличить данную продолжительность в два раза.

Предварительный и окончательный нагрев осуществляется в соляной ванне, заполненной смесью хлоридов бария (78%) и натрия (22%). Раскисляется раствор посредством введения фтористого магния, что не допускает образования на поверхности металла оксидной пленки.

Отпуск также происходит ступенчато, продолжительность каждой ступени составляет 1 час, всего предусмотрено 3 этапа.

Вернуться к содержанию

Аналоги стали Р18

К аналогам стали Р18 относятся:

- российская Р12;

- китайская W18Cr4V;

- европейская 1.3355;

- немецкая HS18-0-1;

- американская Т1.

На протяжении долгого времени данный материал использовался для изготовления режущего инструмента. Твердость его обусловлена температурной обработкой, что также обеспечивает прочность металла. К недостаткам его относится только карбидная неоднородность, которая отчетливо видна в прутьях большого сечения.

Посмотрите также на марки:

Полезно? Сохраните себе на стену! Спасибо за лайк!

vse-postroim-sami.ru

Сталь Р18: характеристики, расшифровка, применение

При изготовлении режущих инструментов могут применяться самые различные стали. Основные требования, которые предъявляются к ним, заключаются в высокой износоустойчивости, твердости и жаропрочности. Инструментальные быстрорежущие сплавы получили самое широкое распространение в сфере производства режущих инструментов. В эту категорию относится сталь Р18, которая характеризуется наличием ванадия в составе.

Сталь Р18

Сталь Р18Характеристики и применение

Рассматривая марку Р18 характеристики следует учитывать, что она часто подвергается термической обработке. К основным качествам относят:

- Высокая твердость поверхностного слоя. Если провести термическую обработку твердость достигает 62-65 единиц HRC. Этого вполне достаточно для того, чтобы проводить резание конструкционных металлов обыкновенного качества при различной скорости и подаче. Кроме закалки выполняют отпуск, за счет которого достигается мелкозернистая структура.

- Повышенная прочность определяет то, что рассматриваемый материал Р18 выдерживает длительную нагрузку.

- Красностойкость позволяет проводить резание на протяжении длительного периода. Повышение температуры стали приводит к тому, что он начинает терять свои эксплуатационные характеристики.

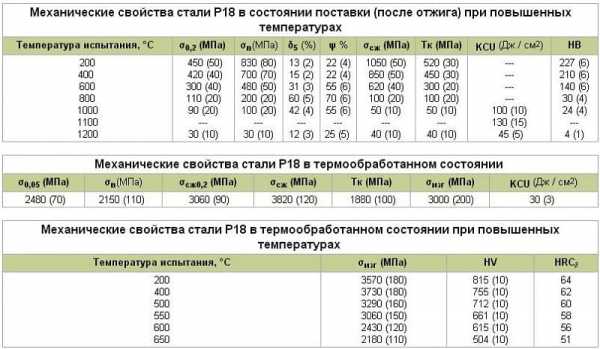

- Механические свойства стали Р18 при повышенных температурах

- Механические и физические свойства стали Р18

Существенным недостатком назовем карбидную неоднородность. При изготовлении больших инструментов и их применении режущая часть может выкрашиваться. Решают проблему путем увеличения количества карбидной фазы. Проводимая термическая обработка делает структуру мелкозернистой и более устойчивой к механическому воздействию.

Применение Р18 можно связать с физическими особенностями материала. Они следующие:

- Плотность составляет 8800 кг/см3.

- Модуль упругости 220 МПа.

- Твердость (без закалки) 227 НВ.

- Максимальная текучесть 450 МПа.

- Передел прочности при растяжении 830 МПа.

Ковка предусматривает нагрев заготовки до температуры 1200 градусов Цельсия. Свариваемость сплава хорошая, подогревать материал не нужно. Поверхность можно шлифовать при использовании обычных абразивных кругов.

- Охотничий нож из стали Р18

- Диск бензопилы из стали Р18

- Саморезы, изготовленные из стали Р18

Область применения стали Р18 весьма велика. В большинстве случаев она применяется при изготовлении режущих лезвийных инструментов, которые могут применяться для механической обработки металлов с различной твердостью.

При применении инструментов, которые изготовлены из рассматриваемого инструментального сплава, скорость обработки увеличивается в 4 раза.

Существенно расширить область применения можно за счет закалки и отпуска, в некоторых случаях проводится ковка.

Химический состав

Концентрация тех или иных элементов определяет основные свойства стали, а также его область применения. В состав стали Р18 входят следующие элементы:

- Большая часть состава приходится именно на железо, концентрация которого составляет около 73%.

- Добавляется небольшое количество хрома. За счет повышения его концентрации до 4% создаваемый инструмент становится более устойчивым к коррозионному воздействию.

- Особыми элементами, которые увеличивают эксплуатационные характеристики материала, становятся ванадий и молибден (не более 1,4%).

- Углерод является основным химическим элементом практически всех металлов, в данном случае концентрация составляет 0,8%. Относительно небольшое количество углерода в составе определяет высокую свариваемость. Повышенная твердость достигаются за счет включения в состав других химических элементов.

Химический состав стали Р18 и других быстрорежущих сталей

На другие химические элементы приходится не более 1%. Особое внимание уделяется вредных примесям, повышение концентрации которых приводит к снижению основных эксплуатационных характеристик.

Расшифровка маркировки стали

Маркируется быстрорез Р18 при использовании определенных стандартов. В рассматриваемом случае расшифровка позволяет определить только содержанием вольфрама, концентрация которого указывается цифровой. Первая буква определяет группу быстрорежущих сталей. Концентрация других химических веществ определяет ГОСТом, не указывается при маркировке сплавов рассматриваемой группы.

Расшифровка маркировки быстрорежущей стали

Термическая обработка Р18

Как ранее было отмечено, для существенного повышения эксплуатационных характеристик материала проводится термическая обработка. Особенности химического состава определяют какие режимы при этом используются.

Быстрорежущая сталь Р18 улучшается следующим образом:

- При закалке заготовка нагревается до температуры 1300 градусов Цельсия. это связано с тем, что кобальт существенно повышает температуру перестроения структуры. Для того чтобы исключить вероятность появления структурных трещин проводится ступенчатый нагрев. Продолжительность выдержки зависит от толщины заготовки и ее линейных размеров. Охлаждение заготовки проводится на открытом воздухе в случае больших размеров. Вода в качестве охлаждающей среды практически не применяется, так как неравномерность охлаждения приводит к появлению поверхностных и структурных дефектов. В последнее время для охлаждения применяется масло, которое обеспечивает равномерность охлаждения.

- Получить мелкозернистую структуру можно путем проведения отпуска при температуре 560 градусов Цельсия. Охлаждение в данном случае проводится на открытом воздухе.

После термообработки нужно рассмотреть возможность улучшения эксплуатационных характеристик сплава. Для этого изменяется химический состав при проведении следующих процедур:

- Сульфидирование.

- Азотирование.

- Цианирование.

- Пропаривание.

Подобное улучшение проводится также после заточки и шлифовки режущего инструмента или другого изделия. За счет этого поверхностному слою предается большая прочность. Для нагрева заготовки и внесения химических веществ может применяться специальное оборудование. Стоит учитывать, что высокая температура нагрева не позволяет выполнять обработку в домашних условиях.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

характеристики, свойства, ГОСТы. Где применяется сталь Р18

Сплав марки Р18 называют быстрорежущей сталью. Именно этот металл идет на производство свёрл, фрез, резцов, метчиков, зенкеров, протяжек, развёрток – всего того, что должно отличаться высокой прочностью и работать при относительно больших температурах нагрева рабочей поверхности. В случае со сталью Р18 этот предел находится на уровне 600°С.

Подобных характеристик удалось добиться за счет включения в состав сплава большого количества вольфрама – до 18,5%. Остальные элементы в стали Р18 представлены в следующей пропорции:

- Fe – около 73,0%

- W – 17,0-18,5%

- Cr – 3,8-4,4%

- V – 1,0-1,4%

- Mo – до 1%

- C – 0,73-0,83%

- Si – не более 0,5%

- Mn – не более 0,5%

- Co – не более 0,5%

- Ni – не более 0,4%

- S – не более 0,03%

- P – не более 0,03%

Сталь Р18: свойства и характеристики:

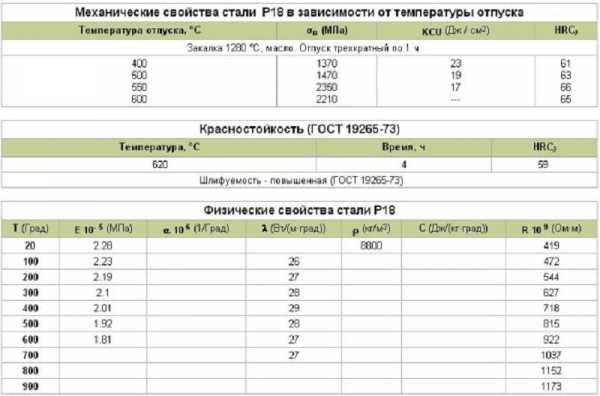

В данных таблицах представлены механические и физические свойства сплава марки Р18:

Инструментальная быстрорежущая сталь Р18 наделена твердостью в HB 10-1=255 МПа, при этом она имеет хорошую свариваемость и отлично поддается шлифованию.

Чтобы наделить сплав столь высокими режущими свойствами его легируют каким-либо сильным карбидообразующим элементом (в нашем случае это вольфрам, но может применяться и ванадий, и молибден). Кроме этого используются дополнительные элементы, позволяющие увеличить красностойкость металла (кобальт, алюминий). Главное же условие получения сплава с определяемыми ГОСТом характеристиками – чёткое соблюдение технологии термической обработки, подразумевающей высокую температуру закалки (1200-1300°С), а также отпуск (550-560 °C), приводящий к дисперсионному твердению стали.

Главный недостаток данного сплава кроется в большой карбидной неоднородности вещества, по большей части заметной в изделиях большого сечения. Отсутствие карбида на отдельных участках приводит к разрушению режущих кромок, т.е. фактическому снижению прочности и стойкости стали. Решается данная проблема путём увеличения избыточной карбидной фазы и превращения стали в более мелкозернистую. Как результат, сплав становится более износостойким и менее чувствительным к перегреву.

ТУ и ГОСТы на р18 – сталь быстрорежущую

Инструментальная быстрорежущая сталь марки Р18 может поставляться в виде фасонного проката. Это привычные полосы (ГОСТы 19265-73 и ГОСТ 4405-75), калиброванные прутки (ГОСТы 19265-73 и 7417-75), шлифованные прутки (ГОСТ 19265-73 и 14955-77), листовой прокат (ТУ 14-1-1408-75 и ТУ 14-1-1706-76), поковки (ГОСТы ГОСТ 1133-71 и 19265-73), а также проволока (ТУ 14-1-1096-74).

fx-commodities.ru

Р18

Характеристика материала. Сталь Р18.

| Марка | Сталь Р18 |

| Заменитель | СТАЛЬ Р12 |

| Классификация | СТАЛЬ ИНСТРУМЕНТАЛЬНАЯ БЫСТРОРЕЖУЩАЯ (БЫСТРОРЕЗ НОРМАЛЬНОЙ ПРОИЗВОДИТЕЛЬНОСТИ) |

| Прочие обозначения | |

| Иностранные аналоги | AISI T1, DIN HS18-0-1 |

| Применение | резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С. |

| Сортовой прокат, в том числе фасонный: | ГОСТ 2590-88, ГОСТ 2591-88 |

| Калиброванный пруток | ГОСТ 19265-73, ГОСТ 7417-75 |

| Шлифованный пруток и серебрянка | ГОСТ 19265-73, ГОСТ 14955-77 |

| Лист толстый | ТУ 14-1-1408-75 |

| Лист тонкий | ТУ 14-1-1408-75, ТУ 14-1-1706-76 |

| Лента | ГОСТ 4986-79 |

| Полоса | ГОСТ 19265-73, ГОСТ 4405-75 |

| Проволока | ТУ 14-1-1096-74 |

| Поковки и кованые заготовки | ГОСТ 19265-73, ГОСТ 1133-71, ГОСТ 4405-75 |

Краткое описание и применение.

Быстрорежущая сталь Р18 относится к быстрорежущим сталям нормальной производительности. Эта сталь, содержащая 18% вольфрама, долгое время была наиболее распространенной. Инструменты, изготовленные из этой стали, после термической обработки имеют твердость HRC 62-65, красностойкость 600о С и достаточно высокую прочность. Сталь Р18 сравнительно хорошо шлифуется. Существенным недостатком этой стали является большая карбидная неоднородность, особенно значительная в прутках большого сечения.

При увеличении карбидной неоднородности прочность стали снижается и при работе наблюдается выкрашивание режущих кромок инструмента и снижение его стойкости.

Большое количество избыточной карбидной фазы делает сталь Р18 более мелкозернистой, менее чувствительной к перегреву при закалке, более износостойкой. Из стали Р18 могут изготовляться всевозможные инструменты, в том числе такие сложные как шеверы, долбяки, протяжки и др.

Сталь Р18 относится к быстрорежущим сталям нормальной теплостойкости. Быстрорежущие стали наиболее характерны для режущих инструментов. Они сочетают высокую теплостойкость (500-650°С) в зависимости от состава и обработки) с высокими твердостью (до HRC 68-70), износостойкостью при повышенных температурах и повышенным сопротивлением пластической деформации. Быстрорежущие стали позволяют повысить скорость резания в 2 – 4 раза по сравнению со скоростями, применяемыми при обработке инструментами из углеродистых и легированных инструментальных сталей.

Быстрорежущие стали широко применяют для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок. Инструмент из быстрорежущих сталей обладает достаточно высокой стабильностью свойств, что особенно важно в условиях гибкого автоматизированного производства.

Высокие режущие свойства быстрорежущих сталей обеспечиваются легированием сильными карбидообразующими элементами (вольфрамом, молибденом, ванадием), элементами, повышающими температуру ( ‘ )-превращения (кобальтом, алюминием), и применением специальной термической обработки, заключающейся в закалке с высоких температур (1200 – 1300 °С) и отпуске, вызывающем дисперсионное твердение.

Для стали Р18 основным является карбид М6С (Fe3W3C).

Для получения высоких теплостойкости и твердости достаточно большая доля распадающегося карбида должна быть переведена при закалке в твердый раствор (аустенит, мартенсит), что насыщает его углеродом, вольфрамом, молибденом, ванадием, хромом.

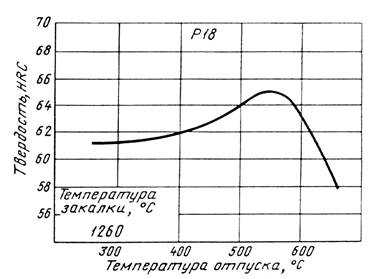

Последующий отпуск при температурах 550-560 °C повышает твердость до максимальных значений вследствие выделения дисперсных, карбидов и распада остаточного аустенита.

В зависимости от химического состава, а следовательно, и уровня основных свойств быстрорежущие стали подразделяют на стали нормальной и повышенной теплостойкости (производительности). Если содержание ванадия не превышает 2%, их относят к быстрорежущим сталям нормальной теплостойкости (производительности). Это стали Р18, Р9 , Р6М5.

Быстрорежущие стали с более высоким содержанием ванадия, а также дополнительно легированные кобальтом относят к сталям повышенной теплостойкости (Р12Ф3 , Р6М5Ф3 , Р18Ф3К5 , Р9К5 , Р6М5К5 , Р9М4К8 и др.).

К группе быстрорежущих сталей повышенной производительности следует отнести и быстрорежущие дисперсионно-твердеющие сплавы с интерметаллидным упрочнением. Их высокая теплостойкость и режущие свойства обеспечиваются высокими температурами ( ‘ )-превращения и упрочнением вследствие выделения при отпуске интерметаллидов.

Для инструментов сложной формы, тонколезвийных, а также для инструментов, используемых при прерывистом точении, большее значение приобретают прочность и вязкость быстрорежущей стали.

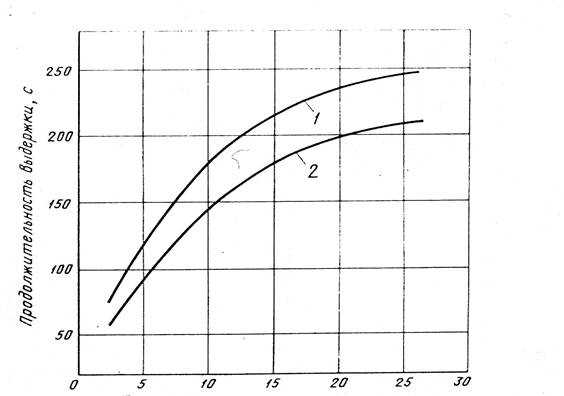

Нагрев под закалку быстрорежущих сталей проводится при температурах и выдержках, обеспечивающих растворение специальных карбидов и легирование аустенита, для получения оптимальной теплостойкости. При закалке тонколезвийных инструментов небольших размеров (менее 3-5 мм) температура закалки снижается на 10-20 °С (балл зерна 11).

Для предупреждения образования трещин и повышенных термических напряжений нагрев под закалку ведут с одним или двумя подогревами. Первый подогрев при 400-500 °С, второй при 800-850 °С. Выдержку при окончательном нагреве выбирают из расчета 10-15 с на 1 мм диаметра (толщины) для инструмента диаметром 5-30 мм. Пусть толщина фрезы 3-5 мм, следовательно время выдержки при окончательном нагреве 40 c; температура – 1280 °С.

Время выдержки при подогреве обычно берут удвоенным по сравнению с выдержкой при окончательном нагреве.

Подогрев и окончательный нагрев под закалку быстрорежущих сталей, как правило, проводят в электродных соляных ваннах. Среда нагрева: при подогреве – смесь 78 % ВаС12 и 22 % NaCl (Тпл = 640 °С), при окончательном нагреве – в расплаве ВаС12 (Tпл = 962 °С). Для предохранения от окисления ванну раскисляют фтористым магнием.

Переохлажденный аустенит быстрорежущих сталей устойчив, вследствие чего они могут охлаждаться в любой среде – воздухе, масле, горячих средах при 500-560 °С. Будем охлаждать изделие в масле.

Отпуск быстрорежущих сталей выполняется при температурах 550-570 °С, 2-3 раза по 1 ч. Быстрорежущие стали с большой устойчивостью остаточного аустенита требуют трех- и даже четырехкратного отпуска. Будем выполнять трехкратный отпуск при температуре 550 °С.

При отпуске происходит выделение упрочняющих карбидов и распад остаточного аустенита. В результате быстрорежущая сталь получает высокую твердость, прочность и теплостойкость.

При закалке в аустените растворяется весь хром, 8% W, 1% V и 0,4-0,5% C. После закалки в структуре кроме мартенсита и первичных карбидов содержится 30-40% остаточного аустенита. Остаточный аустенит превращают в мартенсит при отпуске. Аустенит, обедняясь углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже точки MН испытывает мартенситное превращение. Однократного отпуска недостаточно для превращения всего остаточного аустенита, поэтому применяют многократный отпуск.

Химический состав в % материала Р18

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co |

| 0.73 – 0.83 | до 0.5 | до 0.5 | до 0.4 | до 0.03 | до 0.03 | 3.8 – 4.4 | до 1 | 17 – 18.5 | 1 – 1.4 | до 0.5 |

Механическиесвойствастали Р18

Механические свойства в зависимости от температуры отпуска

| tисп, 0С | σВ, Мпа | KCU, Дж/м2 | HRCэ |

| Закалка 1280 °С, масло. Отпуск трехкратный по 1 ч. | |||

| 400 | 1370 | 23 | 61 |

| 500 | 1470 | 19 | 63 |

| 550 | 2350 | 17 | 66 |

| 600 | 2210 | 65 | |

Твёрдость быстрореза Р18 после термообработки

| Твердость | Температура, °С | |||

| после отжига | после закалки с отпуском HRC3 (HRC), не менее | закалки | отпуска | |

| НВ, неболее | диаметр отпечатка, мм, не менее | |||

| 255 | 3,8 | 63(62) | 1270 | 560 |

Температура критических точек стали Р18

| Ar1=725 °С | Ar3(Arcm) =770 °С | Ac1=820 °С | Ac3=860 °С |

Физические свойства стали Р18

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 228 | 223 | 219 | 210 | 201 | 192 | 181 | |||

| Модуль упругости при сдвиге кручением G, ГПа | 83 | |||||||||

| Плотность, pn, кг/см3 | 8800 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 26 | 27 | 28 | 29 | 28 | 27 | 27 | |||

| Уд. электросопротивление (p, НОм · м) | 419 | 472 | 544 | 627 | 718 | 815 | 922 | 1037 | 1152 | 1173 |

Красностойкость (теплостойкость) стали Р18

| Температура, °С | Время, ч | Твердость, HRCэ |

| 620 | 4 | 59 |

Технологические свойства материала Р18

| Температура ковки | Начала 1200, конца 900. Охлаждение в колодцах при 750-800 С. |

| Свариваемость | при стыковой электросварке со сталью 45 и 40Х хорошая. |

| Шлифуемость | повышенная (ГОСТ 19265-73) |

| Обрабатываемость резанием | Kv тв.спл.= 0,6 и Kv б.ст = 0,3 резанием при HB 212-228 |

| Флокеночувствительность | не чувствительна |

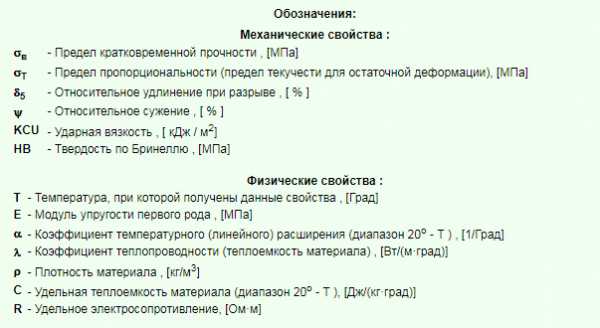

Обозначения:

| Механические свойства | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Купить сталь Р18. Быстрорежущая сталь со средним содержанием углерода 0,8% и легированная вольфрамом(18%), хромом(4%), ванадием(до 1.4%).

s-stal.ru

Р18 :: Металлические материалы: классификация и свойства

Сталь Р18 ГОСТ 19265-73

Массовая доля элемента, % | |||||||||||||

углерода | марганца | кремния | хрома | вольфрама | ванадия | кобальта | молибдена | никеля | меди | серы | фосфора | азота | ниобия |

не более | |||||||||||||

0,73– 0,83 | 0,20 – 0,50 | 0,20 – 0,50 | 3,80 – 4,40 | 17,00 – 18,50 | 1,00 – 1,40 | Не более 0,50 | Не более 1,00 | 0,6 | 0,25 | 0,030 | 0,030 | – | – |

Ас1 | Ас3 (Асm) | Ar3(Асm) | Мн | |

Температура критических точек, °С | 820 | 860 | 770 | 725 |

Температура испытания °С | ||||||||||

20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

Модуль нормальной упругости, Е, ГПа | 228 | 223 | 219 | 210 | 201 | 192 | 181 | – | – | – |

Модуль упругости при сдвиге кручением G, ГПа | 83 | – | – | – | – | – | – | – | – | – |

Плотность ρn, г/см3 | 8800 | – | – | – | – | – | – | – | – | – |

Коэффициент теплопроводности λ, Вт/(м * °С) | – | 26 | 27 | 28 | 29 | 28 | 27 | 27 | – | – |

Удельное элекросопротивление (ρ, Ном*м) | 419 | 472 | 544 | 627 | 718 | 815 | 922 | 1037 | 1152 | 1173 |

Твердость | Температура 0С | ||

после отжига | После закалки с отпуском, HRCэ (HRC), не менее | закалки | отпуска |

HB, не более | |||

255 | 63 (62) | 1270 | 560 |

Температура нагрева для закалки и отпуска образцов должна соответствовать значениям, указанным в таблице.

Охлаждение образцов после закалки проводят в масле.

Отпуск образцов проводят двух-, трехкратный, с выдержкой по 1 ч. и охлаждением на воздухе.

Время выдержки при нагреве устанавливают согласно черт. 1.

Толщина (диаметр) образца, мм

1. – для прямоугольных образцов

2. – для круглых образцов

Черт. 1.

Кривая зависимости твердости от температуры отпуска

Механические свойства стали в состоянии поставки (после отжига) при 20 °С

σ0,05 | σ0,2 | σВ | δ5 | ψ | σСЖ0,2 | σСЖ | ε, % | τК, МПа | ν, % | KCU, Дж/см2 |

МПа | % | Мпа | ||||||||

210 (5) | 510 (20) | 840 (30) | 8 (1) | 10 (1) | 520 (13) | 2600 (80) | 50 (1,5) | 560 (17) | 50 (0,7) | 19 (1) |

Механические свойства стали в термообработанном состоянии

σ0,05 | σВ | σСЖ0,2 | σСЖ | τК, | σизг | KCU, Дж/см2 |

МПа | ||||||

2480 (70) | 2150 (110) | 3060 (90) | 3820 (120) | 1880 (100) | 3000 (200) | 30 (3) |

Механические свойства стали в состоянии поставки (после отжига) при повышенных температурах

Температура испытания, °С | σ0,2 | σВ | δ5 | ψ | σсж | τК, | KCU Дж/см2 | НВ |

МПа | % | МПа | ||||||

200 | 450 (50) | 830 (80) | 13 (2) | 22 (4) | 1050 (50) | 520 (30) | – | 227 (6) |

400 | 420 (40) | 700 (70) | 15 (2) | 22 (4) | 850 (50) | 450 (30) | – | 210 (6) |

600 | 300 (40) | 480 (50) | 31 (3) | 55 (6) | 620 (20) | 300 (20) | – | 140 (6) |

800 | 110 (20) | 200 (20) | 60 (5) | 70 (6) | 100 (20) | 100 (20) | – | 30 (4) |

1000 | 90 (20) | 100 (20) | 42 (4) | 55 (6) | 50 (10) | 50 (10) | 100 (10) | 24 (4) |

1100 | – | – | – | – | – | – | 130 (15) | – |

1200 | 30 (10) | 30 (10) | 12 (3) | 25 (5) | 40 (10) | 40 (10) | 45 (5) | 4 (1) |

Механические свойства стали в термообработанном состоянии при повышенных температурах

Температура испытания, °С | σизг, МПа | HV | HRC |

200 | 3570 (180) | 815 (10) | 64 |

400 | 3730 (180) | 755 (10) | 62 |

500 | 3290 (160) | 712 (10) | 60 |

550 | 3060 (150) | 661 (10) | 58 |

600 | 2430 (120) | 615 (10) | 56 |

650 | 2180 (110) | 504 (10) | 51 |

Механические свойства в зависимости от температуры отпуска

Температура отпуска, °С | σВ МПа | KCU Дж/см2 | НRCЭ | |

Закалка 1280 °С, масло. Отпуск трехкратный по 1 ч |

| |||

400 | 1370 | 23 | 61 |

|

500 | 1470 | 19 | 63 |

|

550 | 2350 | 17 | 66 |

|

600 | 2210 | – | 65 |

|

Вязкость | Сопротивление износу | Шлифуемость | Красностойкость 59HRCэ при отпуске в течении 4ч, 0С | Особые свойства |

Хорошая | Хорошее | Повышенная | 620 | Пониженная склонность к нагреву при закалке. |

Заменитель – сталь Р12

Температура ковки, °С:

начала 1200,

конца 900.

Охлаждение в колодцах при 750 – 800 °С.

Свариваемость – хорошая при стыковой электросварке со сталями 45 и 40Х.

Обрабатываемость резанием – при HB 212 – 228, Кυ тв. спл=0,6; Кυ б. ст=0,3.

Применение: Резцы, сверла фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

Сортамент:

горячекатаная круглого и квадратного сечений – ГОСТ 2590-88 и ГОСТ 2591-88;

кованая – ГОСТ 1133-71;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75;

сталь со специальной отделкой поверхности – ГОСТ 14955-77 диаметром от 1 до 25 мм включительно.

markmet.ru

V (ванадий) — не более 1,4%;

V (ванадий) — не более 1,4%;