Нарезание резьб – Нарезание резьбы | Основы слесарной обработки

alexxlab | 03.04.2019 | 0 | Вопросы и ответы

Нарезание наружной резьбы – Нарезание резьбы

Нарезание наружной резьбы

Категория:

Нарезание резьбы

Нарезание наружной резьбы

Наружную резьбу нарезают плашками вручную и на станках.

В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

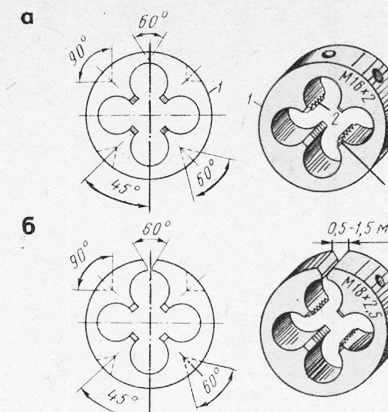

Круглые плашки (лерки) изготовляют цельными и разрезными.

Цельная плашка представляет собой стальную закаленную гайку, в которой через резьбу прорезаны сквозные продольные отверстия, образующие режущие кромки и служащие для выхода стружки. С обеих сторон плашки имеются заборные части длиной 1/2 — 2 нитки. Эти плашки применяют при нарезании резьбы диаметром до 52 мм за один проход.

Диаметры цельных круглых плашек предусмотрены стандартом для основной метрической резьбы — от 1 до 76 мм, для дюймовой — от 1/4 до 2” , для трубной — от 1 /8 до 1 72”.

Круглые плашки при нарезании резьбы вручную закрепляют в специальном воротке.

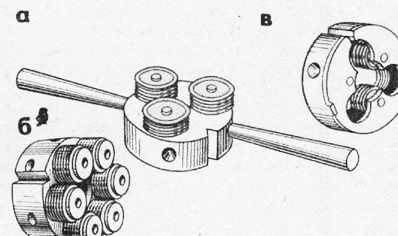

Резьбонакатные плашки применяют для накатывания точных профилей резьбы. Резьбонакатные плашки имеют корпус, на котором устанавливают накатные ролики с резьбой. Ролики можно регулировать на размер нарезаемой резьбы. Плашки вращают двумя рукоятками, ввертываемыми в корпус.

С помощью резьбонакатных плашек нарезают резьбы диаметром от 4 до 33 мм и шагом от 0,7 до 2 мм 6 —8-го квалитетов. Накатку выполняют на станках, а также вручную. РеЗьба получается более прочной, поскольку волокна металла в винтах не перерезываются. Кроме того, благодаря давлению плашек волокна упрочняются. Так как резьба только выдавливается, поверхность получается более чистой. Накатывание резьбы производится так же, как и нарезание клуппами.

На рис. 2, б показана резьбонакатная малогабаритная плашка типа НПН, применяемая для накатывания резьб Мб и М12 на сверлильных и токарных станках.

Плашка, изображенная на рис. 2, в, предназначена для накатывания резьб на тонкостенных трубах на сверлильных и токарных станках, а также вручную.

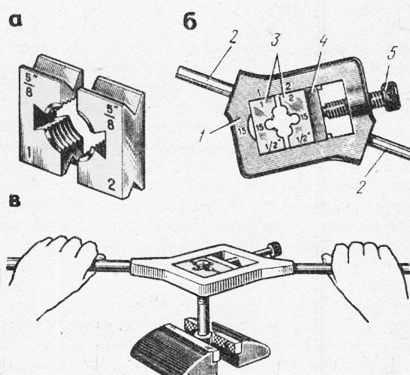

Раздвижные (призматические) плашки в отличие от круглых состоят из двух половинок, называемых полуплашками. На каждой из них указаны размер наружной резьбы и цифра или для правильного закрепления в приспособлении (клуппе). На наружной стороне полуплашек имеются угловые канавки (пазы), которыми они устанавливаются в выступы клуппа.

Для равномерного распределения давления винта на полуплашки во избежание перекоса между полуплашками и винтом помещают сухарь.

Раздвижные (призматические) плашки изготовляют комплектами по 4 —5 пар в каждом; каждую пару по мере необходимости вставляют в клупп. Раздвижные плашки изготовляют для метрической резьбы диаметром от Мб до М52 мм, для дюймовой — от 1/4 до 2” и для трубной резьбы — от ‘/8 до 1 3/4”. Раздвижную плашку закрепляют в клуппе (рис. 271, б), который состоит из косой типа НПН, в — для накатывания на тонкостенных трубах рамки с двумя рукоятками и зажимного винта. Полуплашки вставляют в выступы рамки, вводят сухарь и закрепляют винтом. Клуппы, в которых устанавливают призматические плашки, изготовляют шести размеров — от №1до №6. Работа клуппом показана на рис. 3, в.

Рис. 1. Цельная (а), разрезная (б) плашки: 1 — плашка, 2 — резьба, 3 — заборная часть

Рис. 2. Резьбонакатные плашки: а — малогабаритная типа MI1H, б — резьбонакатная

Рис. 3. Раздвижные призматические плашки: а — полуплашки, б — клупп, в — нарезание резьбы

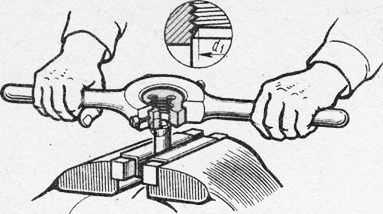

Рис. 4. Нарезание резьбы плашкой

Нарезание наружной резьбы. При нарезании резьбы плашкой надо иметь в виду, что в процессе образования профиля резьбы металл изделия, особенно сталь, медь и др., «тянется», диаметр стержня увеличивается. Вследствие этого усиливается давление на поверхность плашки, что приводит к ее нагреву и прилипанию частиц металла, поэтому резьба получается рваной.

При выборе диаметра стержня под наружную резьбу следует руководствоваться теми же соображениями, что при выборе отверстий под внутреннюю резьбу. Хорошее качество резьбы можно получить в случае, если диаметр стержня на 0,3 — 0,4 мм меньше наружного диаметра нарезаемой резьбы. Если диаметр стержня будет значительно меньше требуемого, то резьба получится неполной; если же диаметр стержня будет больше, то плашка или не сможет быть навинчена на стержень и конец стержня будет испорчен, или во время нарезания зубья плашки вследствие перегрузки могут сломаться.

При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы выступающий над уровнем губок конец его был на 20 — 25 мм больше длины нарезаемой части. Для обеспечения врезания на верхнем конце стержня снимают фаску.

Затем на стержень накладывают закрепленную в клупп плашку и с небольшим нажимом вращают клупп так, чтобы плашка врезалась примерно на одну-две нитки. После этого нарезаемую часть стержня смазывают маслом и вращают клупп с равномерным давлением на обе рукоятки так, как при нарезании метчиком, т. е. один-два оборота вправо и пол-оборота влево.

Для предупреждения брака и поломки зубьев плашки необходимо следить за перпендикулярным положением плашки по отношению к стержню: плашка должна врезаться в стержень без перекоса.

Нарезанную внутреннюю резьбу проверяют резьбовыми калибрами-пробками, а наружную — резьбовыми микрометрами или резьбовыми калибрами-кольцами и резьбовыми шаблонами.

Нарезание резьбы клуппами проводят в следующем порядке. Устанавливают в клупп плашки и раздвигают их на размер несколько больший, чем диаметр нарезаемой заготовки, зажимают заготовку в тисках в вертикальном положении и запиливают на торце фаску; надевают клупп на стержень заготовки и плотно сдвигают плашки винтом.

Клупп с плашками, смазанными смешанным или осерненным маслом, поворачивают на 1 —1 У2 оборота по часовой стрелке, затем на V4 — Ч2 оборота обратно. Нарезав резьбу, клупп перемещают, вращая его в обратную Сторону для схода на конец стержня; затем поджимают плашку винтом и проходят резьбу вторично.

Проверяя резьбу калибром или гайкой (в крайнем случае), повторяют проходы до получения резьбы нужного размера. По окончании работы плашки вынимают из клуппа, очищают от стружки, тщательно протирают и смазывают маслом.

Высокопроизводительные методы нарезания резьбы. Многие детали машин соединяют с помощью резьбовых соединений (тракторы, автомобили, металлорежущие и другие станки), что представляет собой трудоемкий процесс. Находят применение закаленные самовыдавливающие винты, которыми через пробитые отверстия соединяют листовые детали.

На Волжском автомобильном заводе широко применяют закаленные самонарезающиеся винты для чугунных и стальных деталей. Винты при вращении с подачей выдавливают резьбовые канавки.

На этом же заводе применяют самоконтрящие резьбовые соединения: шестигранную головку, имеющую выточки на нижнем торце, а на верхнем лунки и радиальные канавки; болты с зубчатым буртиком. Все это значительно сокращает трудоемкость сборочных работ.

Для предотвращения отвинчивания болтов применяют клеи (анаэробные смолы) типа ТЕН-3, которые рекомендуются для стопорения соединений, работающих в условиях вибрационной нагрузки.

Реклама:

Читать далее:

Нарезание резьбы на трубах

Статьи по теме:

pereosnastka.ru

Нарезание резьбы на токарном станке и другими способами

Винтовые соединения применяются повсеместно – это один из основных видов крепежа. Еще одна функция резьбы – она является элементом шарниров и используется во многих механизмах. Получают ее путем нарезания при помощи специального оборудования.

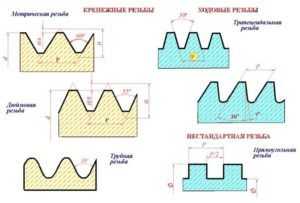

Какой бывают резьба

По определению резьба представляет собой линию винтовой направленности, которая на теле вращения образована выступом с определенной формой вершины. Отрезок прямой между серединами соседних выступов называется шагом резьбы. Форма выступа определяется назначением изделия. Между выступами пролегает впадина.

Классификация разделяет резьбу по:

Виды резьбы для токарного станка

- Форме поверхности, на которой она образована: коническая, цилиндрическая.

- Расположению на детали: внутренняя, наружная.

- Виду профиля выступа: треугольная, прямоугольная, трапециевидная, круглая.

- Размеру шага: мелкая, крупная.

- Количеству заходов: одно- и многозаходная.

- Направлению винтовой линии: левая, правая.

- Назначению: крепежная, уплотнительно-крепежная, ходовая, специального назначения.

Нарезание резьбы – методы

Резьбу изготавливают двумя основными методами: с помощью ручного приспособления и машинным способом. Вручную нарезают заготовки в единичном экземпляре либо в небольшом количестве. В крупносерийном производстве применяют оборудование – станки:

Нарезание резьбы

- Токарно-винторезного типа;

- Резьбонакатные с участием роликов и плашек плоских;

- Фрезерные, где получают крупный шаг;

- Шлифовального типа с использованием кругов заданного профиля, где получают винты с мелким шагом и высокоточные;

- Винторезного типа;

- Для устройства внутренней резьбы в гайках;

- Для нарезания вихревым способом при помощи головок с несколькими режущими кромками.

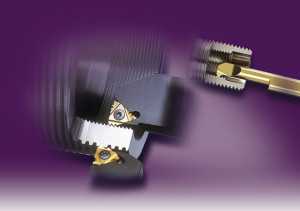

При нарезании резьбы вихревым способом в работе участвуют четыре элемента, закрепленные в головке. Сама головка вращается от отдельного привода. Вся эта конструкция установлена на токарном станке – его суппорте. Метод отличается повышенной скоростью обработки вследствие меньшего нагревания режущей оснастки (поочередный контакт с заготовкой). Также винтовая линия получается менее шероховатой и имеет более четкий профиль.

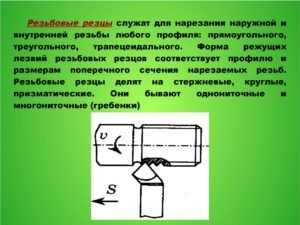

Какими резцами проводят нарезание резьбы

На токарном агрегате можно проводить операции нарезания — как по наружной, так и по внутренней поверхности. При этом применяют разные типы режущих элементов. Их можно разделить на три основные группы:

- Стержневые;

- Призматические;

- Круглые.

К первой группе относится инструмент самого простого типа. По конструкции это рабочая головка на стержне разного сечения и формы. Форма профиля соответствует головке. Некоторые модели резцов стержневых имеют твердосплавные напайки на рабочих гранях. Это увеличивает ресурс последних, которые менее подвергаются истиранию рабочей поверхности, и, как следствие, не так часто затачиваются.

Резьбовые резцы

Призматического типа приспособлениями проводят обработку заготовок только с внешней стороны. По сравнению с предыдущей группой они могут справляться с более обширными поверхностями, их можно затачивать большее число раз. В токарном станке элемент закрепляют при помощи держателя «ласточкин хвост».

Круглыми элементами для нарезания можно выполнять внутренние и наружные резьбы. Ими удобнее работать, нежели призматическими, они более универсальны – имеют широкую область применения. Хорошо поддаются переточке в большом количестве раз. Крепят резцы в держателе в отверстие торца. Призматические и круглые элементы относят к фасонному инструменту для токарного оборудования.

Как применяют метчик и плашку – технология

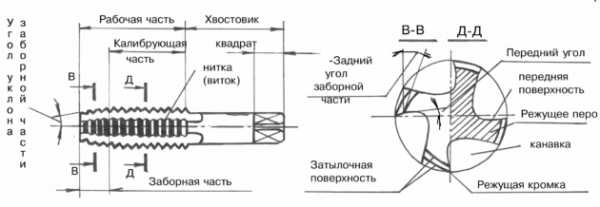

Метчик – это приспособление в форме винта, снабженное канавками в продольном направлении (для отвода стружки), которым выполняют нарезание в отверстиях заготовок. Тело инструмента состоит из заборной, калибрующей части и хвостовика. Метчики бывают для ручной работы, для токарных станков (машинные метчики) и гаечные. Качественное нарезание резьбы выполняют тремя типами метчиков: черновым, получистовым и чистовым. Различить их можно по количеству рисок на хвостовике, где одна соответствует черновому.

Инструменты для нарезания резьбы

Процесс ручного нарезания выглядит следующим образом:

- Заготовку зажимают в тисках таким образом, чтобы иметь свободный доступ к рабочей поверхности. Детали с малой толщиной стенки фиксируют аккуратно во избежание деформации рабочего канала.

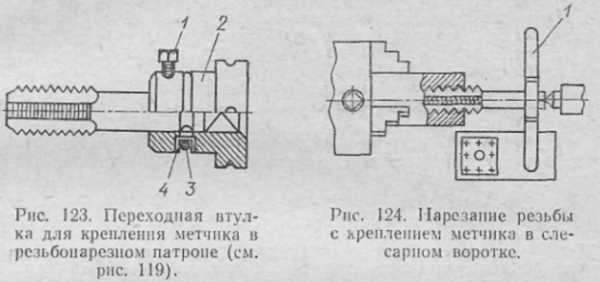

- На хвостовик метчика (чернового) в районе четырехгранного участка закрепляют вороток.

- Вставляют метчик в заготовку, стараясь выдержать единую ось между ним и отверстием.

- Поворачивают вороток по часовой стрелке (если резьба правая). После каждого полного оборота метчик возвращают на треть оборота назад для освобождения канала от стружки.

- По окончании прохождения всего участка, черновой метчик заменяют на получистовой или чистовой, и доводят изделие до готового состояния.

За заборной частью метчика расположена калибрующая часть, не имеющая затыловки, она служит для направления метчика по резьбе и для зачистки

Приспособление под названием плашка призвано нарезать наружную резьбу на детали (болты, винты, шпильки). По форме он напоминает плоский цилиндр, в центре которого расположены острые кромки (по типу гайки) с отводными каналами. Заборный конус у плашки находится с каждой стороны, калибрующая зона в середине. Для плашек также существуют специальные воротки, где ее закрепляют винтами. Технология ручной работы плашками сходна с вышеописанной при помощи метчика. Для хорошего захода плашки на деталь у последней на торце снимают фаску.

Нарезание резьбы при помощи токарного станка

На токарном оборудовании для нарезания резьбы можно применять любой инструмент: метчики, плашки, резцы, специальные режущие головки, а также метод накатки. Если работают резцом, то процесс имеет следующий вид:

- Заготовку закрепляют в токарном станке, резец — в держателе.

- При вращении детали режущую головку перемещают вдоль ее оси, вычерчивая на теле заготовки винтовую линию.

Полученная резьба характеризуется углом подъема винтовой линии, который зависит от быстроты вращения детали и скорости перемещения режущего элемента по прямой линии. Шаг резьбы зависит от размера кромки для нарезания.

Правила работы

Работая на токарной установке нужно учитывать следующие правила для достижения хорошего результата.

Винтовая линия будет чистой при условии правильной постановки и направлении инструмента. Поэтому резцы выставляют при помощи специальных шаблонов.

Виды работ на токарном станке

Для получения внутренней резьбы применяют оснастку для нарезания изогнутой формы (если сечение отверстия небольшое). С помощью оправки можно делать эту операцию ровным инструментом. Наружную в ряде случаев нарезают гнутыми, реже ровными резцами.

Условием выбора режущей грани выступает форма профиля винтовой линии, которую ожидают получить. Так, для треугольного профиля метрической резьбы применяют резцы с углом вершины в 59 градусов и 30 минут, учитывая погрешность перемещения суппорта.

Правила нарезания резьбы на токарном станке

Угол наклона режущего элемента к плоскости касательной в точке реза зависит от плотности материала заготовки, и бывает от 0 до 25 градусов. Чем мягче и вязче материал, тем угол больше.

При нарезании резьбы на токарном станке следят, чтобы боковые грани инструмента сзади не касались поверхности выступа.

Резьбу нарезают, используя несколько проходов, каждый раз возвращая инструмент в исходную позицию.

При черновом проходе скорость выбирают равной 30 м в минуту, при чистовом – 55. При обработке чугуна скорость не должна превышать 25 м в минуту. При шаге менее 2 мм режут на повышенной скорости, когда шаг от 6 мм и выше – на пониженной.

Заключение

Для более точного нарезания на токарном станке и уменьшения степени нагрева заготовки и инструмента рекомендовано применять смазочные материалы типа эмульсий и сульфофрезола. Резьбы при этом должны получаться без задиров, выкрашивания материала и полос.

Видео по теме: Как нарезать резьбу на токарном станке 1к62

promzn.ru

Нарезание внутренней резьбы

Нарезание внутренней резьбы

- Подробности

- Категория: Сортовой прокат

Paste a VALID AdSense code in Ads Elite Plugin options before activating it.

class=”eliad”>Нарезание внутренней резьбы

Внутреннюю резьбу (резьбу в отверстии) нарезают метчиком (рис. справа). Изготовляют метчики из инструментальной углеродистой, легированной или быстрорежущей стали. Метчик состоит из хвостовика и рабочей части.

Хвостовиком метчик крепится в воротке или патроне станка.

Рабочая часть метчика представляет собой винт с продольными или винтовыми канавками для нарезания резьбы. Как и в плашках, в рабочей части метчика имеется заборная часть для облегчения входа инструмента в отверстие. Винтовые канавки, аналогично продольным отверстиям в плашке, образуют режущие кромки. По ним же сходит стружка.

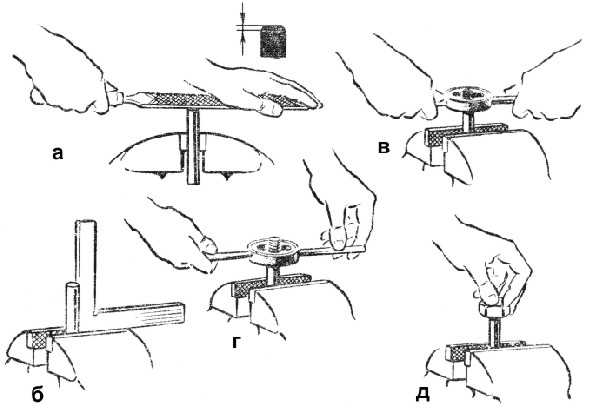

Для вращения метчика при нарезании резьбы ручным способом применяют приспособление — вороток (рис. слева). Воротки бывают – нерегулируемые(рис. а) и регулируемые(рис. б).

Прежде чем приступить к нарезанию резьбы в отверстии, выполняют разметку места отверстия с обязательным его накерниванием. С учетом размеров будущей резьбы по таблице (см. табл. ниже) подбирают диаметр сверла.

| Диаметр резьбы | Диаметр сверла | Диаметр резьбы | Диаметр сверла | ||

| Чугун | Сталь | Чугун | Сталь | ||

| 2 | 1,5 | 3,0 | 4,1 | 4,2 | |

| 2,3 | 1,9 | 1,9 | 6,0 | 4,9 | 5,0 |

| 2,6 | 2,15 | 2,15 | 8,0 | 6,6 | 6,7 |

| 3,0 | 2,5 | 2,5 | 10,0 | 8,3 | 8,4 |

| 4,0 | 3,4 | 3,5 | 12,0 | 10,0 | 10,1 |

Иногда можно воспользоваться простым способом – чтобы узнать диаметр отверстия под нужную резьбу из диаметра резьбы вычитают шаг и получают диаметр отверстия.

Размер диаметра отверстия под резьбу можно вычислить по формуле D=d-1,6t,

где D – диаметр отверстия, мм;

d – диаметр нарезаемой резьбы, мм; t – глубина резьбы, мм.

Размеры воротка для закрепления метчика при нарезании резьбы подбираются в зависимости от диаметра нарезаемой резьбы. Примерная длина воротка может быть определена по формуле

L=20D+100 мм,

где D – диаметр резьбы.

При нарезании внутренней резьбы металл как бы выдавливается, уменьшая диаметр отверстия. Поэтому диаметр сверла должен быть несколько больше внутреннего и меньше наружного диаметра резьбы. Если диаметр отверстия меньше требуемого, метчик сломается, а если больше — резьба будет неполной, ослабленной.

Просверленное отверстие обрабатывают зенкером. Применение этого инструмента позволяет улучшить качество, уменьшить конусность, овальность боковой поверхности отверстия. Зенкером работают так же, как и сверлом.

Для качественного нарезания резьбы важно правильно закрепить деталь в тисках и установить в отверстии первый метчик (рис. выше а). Деталь закрепляют так, чтобы поверхность с отверстием была параллельна плоскостям губок тисков, а метчик — перпендикулярен плоскости детали и губкам. Перпендикулярность (угол 90°) проверяют угольником (рис. б).

Нарезают резьбу следующим образом (рис. в). Сначала устанавливают метчик № 1. Предварительно его резьбовую часть смазывают маслом. Прижимая левой рукой вороток к метчику, правой плавно вращают его вправо до тех пор, пока метчик не врежется на 1—2 нитки. Одновременно следят за сохранением прямого угла, при необходимости направляя метчик. После того, как метчик занял правильное устойчивое положение и началось нарезание резьбы, вороток берут обеими руками и вращают с легким нажимом, перехватывая через каждые пол-оборота. Для того чтобы стружка ломалась и уходила в канавки метчика, его вращают возвратно-поступательно: полтора оборота вперед и пол-оборота назад.

Закончив проход метчиком № 1, его вывертывают, вставляют метчик № 2, заправляют в резьбу, устанавливают вороток и нарезают. Окончательно доводят резьбу метчиком № 3 и проверяют резьбу (рис. г).

Глухие отверстия под резьбу просверливают на глубину несколько большую, чем длина резьбы.

Качество резьбы в условиях мастерских можно проверить, вворачивая в отверстие соответствующий болт.

При нарезании резьбы иногда возникают следующие дефекты, которых следует избегать:

1) шероховатая или рваная нарезка — получается, если отсутствует смазка, а также из-за перекоса метчика или плашки;

2) резьба неполного профиля — если диаметр отверстия больше нормы или диаметр стержня меньше нормы;

3) перекос резьбы или поломка метчика — если диаметр отверстия меньше нормы или диаметр стержня больше нормы.

При нарезании резьбы в вязких и мягких металлах необходимо периодически вывертывать метчик и очищать канавки от стружки.

Резьбу следует нарезать последовательно полным набором метчиков.

Необходимо тщательно следить за тем, чтобы не было перекоса метчика.

Надо проявлять особую осторожность при нарезании резьбы в глухих отверстиях.

Обязательно надо периодически смазывать нарезаемую резьбу маслом.

Paste a VALID AdSense code in Ads Elite Plugin options before activating it.

class=”eliad”>technologys.info

Нарезание наружной резьбы

Нарезание наружной резьбы

- Подробности

- Категория: Сортовой прокат

Paste a VALID AdSense code in Ads Elite Plugin options before activating it.

class=”eliad”>Нарезание наружной резьбы

Резьба представляет собой винтовую канавку, образованную на деталях вращения. Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

В резьбовых соединениях применяют болты, шпильки и винты. Болт – цилиндрический стержень с головкой на одном конце и с резьбой на другом(см. рис справа а). Шпилька – цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку(б). Винт – цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм(в).

Основные элементы резьбы: угол подъема винтовой линии а,

шаг резьбы р, угол профиля у, наружный и внутренний диаметры (рис. слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

По направлению витков резьба бывает правой и левой (рис. справа). Чаще всего нарезают правую резьбу.

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки. Они бывают круглые(рис. слева а), резьбонакатные(б) и раздвижные(в).

Круглая плашка (рис. справа) выполнена в виде гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Образовавшиеся режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками(или болтами) со шлицем для отвертки.

Плашка 4 (рис. слева) со специальными вырезами 6 крепится в плашкодержателе 5 или в воротке тремя либо четырьмя винтами в зависимости от ее размеров и условий эксплуатации. Один или два винта 7 служат для закрепления, винты 1 и 3 — для закрепления и сжатия плашки при регулировании ее размера после прорезания перемычки. Разжимается плашка с помощью винта 2.

В корпусе резьбонакатной плашки(рис. б выше) установлены накатные регулируемые ролики с резьбой. Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной.

Раздвижные призматические плашки (рис. в выше) состоят из двух раздвигающихся и отодвигающихся полуплашек.

Определенный интерес представляет вороток для установки и крепления плашек (рис. справа) с дополнительным направляющим кольцом 16, которое помогает выдерживать направление на цилиндрических заготовках 12 (стержней, толкателей пресс-форм и винтов, съемников штампов). Дополнительное устройство можно использовать в обычных воротках.

Во внутренней части обоймы 1 воротка имеется обработанное квадратное окно со вставленными призматическими плашками. На боковой стороне обоймы установлен винт 15, прижимающий плашки 9 во время работы, а с боковых сторон обоймы в корпус 11 ввернуты две ручки 13 для захвата руками. В нижней части обоймы установлена шайба 14, закрепленная винтами 8, и два направляющих штифта 10, по которым перемещается кольцо 16.

Для того чтобы нарезать резьбу плашкой на стержне, надо сначала узнать наружный диаметр резьбы d и ее шаг р(см. рис. слева). Эти данные обозначены на плашке. Затем по таблице (см. табл. ниже) определить диаметр стержня для этой резьбы и выбрать заготовку.

| Диаметр резьбы | Шаг (Р) | Диаметр стержня | |

| Наименьший | Наибольший | ||

| М5 | 0,75 | 4,8 | 4,8 |

| М6 | 1 | 5,8 | 5,8 |

| М8 | 1,25 | 7,8 | 7,9 |

| М10 | 1,5 | 9,75 | 9,85 |

| М12 | 1,75 | 11,76 | 11,88 |

При этом надо обязательно учитывать, что, когда нарезают резьбу, металл, особенно медь, мягкая сталь, «тянется». В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1…0,3 мм в зависимости от размера резьбы. Если диаметр стержня будет меньше на 0,4…0,5 мм внешнего диаметра резьбы, то профиль резьбы получается неполным.

Выбранную заготовку надо выправить, разметить, отрезать по разметке и, закрепив ее в тисках, напильником снять фаску(рис.справа а) для того, чтобы заборная часть плашки легче захватывала металл. Следует проверить качество плашки внешним осмотром и навинчиванием ее на болт или шпильку с неповрежденной резьбой. Необходимо также тщательно проверить качество закрепления плашки в плашкодержателе, чтобы исключить возможный ее перекос и проскальзывание в гнезде.

Выбранную заготовку надо выправить, разметить, отрезать по разметке и, закрепив ее в тисках, напильником снять фаску(рис.справа а) для того, чтобы заборная часть плашки легче захватывала металл. Следует проверить качество плашки внешним осмотром и навинчиванием ее на болт или шпильку с неповрежденной резьбой. Необходимо также тщательно проверить качество закрепления плашки в плашкодержателе, чтобы исключить возможный ее перекос и проскальзывание в гнезде.

Перед нарезанием резьбы размечают на стержне ее длину, стержень закрепляют в тисках так, чтобы выступающий над верхней плоскостью губок конец был больше нарезаемой части на 20…25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б). Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис. в). После нарезания 1—2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня.

После этого смазывают маслом резьбовую часть стержня, нарезку плашки и вращают плашку, равномерно нажимая на обе рукоятки плашкодержателя (рис. г). Вращение должно быть возвратнопоступательным: один-два оборота вправо и пол-оборота влево. При этом стружка ломается, выходит через продольное отверстие. Это облегчает нарезание резьбы и улучшает ее качество.

Качество нарезанной резьбы в условиях производства проверяют резьбовыми микрометрами, резьбовыми калибрами-кольцами и резьбовыми пробками(см. рис. слева). В школьных условиях допускается проверка резьбы гайками.

После окончания работы плашку вынимают из плашкодержателя, тщательно очищают щеткой от стружки, протирают ветошью и смазывают маслом.

Нарезание резьбы плашкой можно выполнять и на токарном станке.

При нарезании резьбы плашку следует надежно закреплять в плашкодержателе.

При работе соблюдайте осторожность, чтобы рука не попала между рукояткой плашкодержателя и опорой.

Для смазки пользуйтесь кисточкой или масленкой.

Не сдувайте стружки с плашки, а пользуйтесь щеткой-сметкой.

Не допускайте попадания масла на одежду, руки.

На предприятиях применяют закаленные винты, которые ввинчивают через пробитые отверстия в двух или нескольких соединяемых деталях из листового металла. Винты, нарезая в отверстиях резьбу, соединяют эти детали. Такой способ резьбового соединения экономичен и ускоряет процесс сборки. На многих предприятиях сейчас применяются закаленные самовыдавливающие винты для стальных и чугунных деталей, твердость которых меньше, чем твердость винтов.

Резьбу на болтах и шпильках небольшого диаметра делают на токарных станках-автоматах одновременно с изготовлением самих болтов. Винты и болты также штампуют на прессах.

В массовом производстве широко распространена накатка наружной резьбы. После прохода между валиками на стержне образуется резьба. В некоторых резьбонарезных устройствах вместо валиков используются пластины из твердого сплава.

Ниже описаны основные термины и понятия, которые необходимы для усвоения материала.

Основные элементы резьбы:

Наружный диаметр резьбы – это диаметр воображаемого цилиндра, поверхность которого совпадает с вершинами наружной резьбы и впадинами внутренней резьбы.

Внутренний диаметр резьбы – диаметр цилиндра, поверхность которого совпадает с вершинами внутренней резьбы и впадинами наружной резьбы.

Средний диаметр резьбы – диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точке, где ширина канавки равна половине шага резьбы.

Угол профиля – угол между боковыми сторонами профиля, измеренный в осевом сечении.

Вершина профиля – участок профиля, соединяющий боковые стороны выступа.

Впадина профиля – участок профиля, соединяющий боковые стороны канавки.

Шаг резьбы – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Угол подъёма резьбы – угол, образованный касательной к винтовой линии к точке, лежащей на среднем диаметре резьбы, и плоскостью, перпендикулярной оси резьбы.

Угол профиля – угол между боковыми сторонами витка, измеренный в плоскости, проходящей через ось резьбы.

Система резьб.

В промышленности применяются следующие резьбы:

Метрическая резьба – имеет треугольный профиль и служит, в основном, для соединения деталей между собой.

Метрическая резьба подразделяется на две группы: метрическая резьба с крупным шагом и метрическая резьба с мелким шагом для диаметров 0,25-600 мм.

Трубная коническая резьба – имеет то же назначение, что и цилиндрическая. Необходимая плотность соединения достигается деформацией витков трубной конической резьбы.

Коническая дюймовая резьба с углом профиля 60 град. Коническая дюймовая резьба применяется для получения плотных соединений.

Дюймовая резьба – применяется для крепёжных соединений деталей машин болтами, винтами и шпильками.

Трапецеидальные резьбы – применяются, в основном, для ходовых винтов станков и других силовых передач.

Трапецеидальные резьбы подразделяются на крупную, нормальную и мелкую.

Упорные резьбы – крупная, нормальная и мелкая – применяются преимущественно для ходовых и грузовых (с большой нагрузкой) винтов с односторонне действующей нагрузкой. В редких случаях используются как крепёжные.

Прямоугольная резьба – применяется для грузовых и ходовых винтов. Резьба сложна в изготовлении и имеет недостатки, ограничивающие её применение.

Трубная резьба цилиндрическая – трубная цилиндрическая резьба применяется в соединениях полых тонкостенных деталей, когда соединение должно быть особенно плотным.

Модульная резьба – применяется для червяков.

Схема винтовых линий: а — развертка винтовой линии; б — цилиндрическая трехугольная резьба; в — цилиндрическая квадратная резьба; г — цилиндрическая прямоугольная резьба; д — цилиндрическая

трапецеидальная резьба; е — цилиндрическая круглая резьба; ж — однозаходная резьба; з — двухзаходная резьба; и — трехзаходная резьба.

Для того, чтобы узнать шаг резьбы, применяют специальные калибры(см. рис. справа).

Paste a VALID AdSense code in Ads Elite Plugin options before activating it.

class=”eliad”>technologys.info

Нарезание резьб и резьбонарезной инструмент

Нарезание резьб и резьбонарезной инструмент

Что такое нарезание резьбы?

Нарезание резьбы — это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали.

Какими инструментами выполняется нарезание винтовой поверхности на наружной цилиндрической поверхности детали?

Нарезание винтовой поверхности на болтах, валиках и других наружных поверхностях деталей можно выполнять вручную или машинным способом. К ручным инструментам относятся: круглые разрезные и неразрезные плашки, а также четырех- и шестигранные пластинчатые плашки, клуппы для нарезания резьбы на трубах. Для крепления плашек используются плашкодержателн и клуппы. Круглая плашка используется также для машинного нарезания резьбы.

Число стружечных отверстий г зависит от толщины стружки аz снимаемой зубьями одного отверстия, угла заборного конуса ф и шага резьбы t: С увеличением количества стружечных отверстий г толщина стружки аг уменьшается и наоборот. В зависимости от диаметра нарезаемой резьбы число стружечных отверстий находится в пределах от 3 до 14.

Нарезание наружной резьбы машинным способом может производиться на токарных станках резьбовыми резцами, гребенками, резьбонарезными головками с радиальными, тангенциальными и круглыми гребенками, вихревыми головками, а также на сверлильных станках резьбонарезными головками, на фрезерных станках резьбонарезными фрезами и на резьбошлифовальных станках однониточными и многониточными кругами.

Получение наружной резьбовой поверхности может быть обеспечено ее накатыванием плоскими плашками, круглыми роликами на резьбонакатных станках. Применение резьбонакатных головок с осевой подачей позволяет накатывать наружные резьбы на сверлильном и токарном оборудовании.

Назвать инструмент для нарезания резьбы в отверстиях.

Нарезание резьбы в отверстиях выполняют метчиками вручную и машинным способом. Различают цилиндрические и конические метчики. Ручные метчики бывают одинарные, двухкомплектные и трехкомплектные. Обычно используют комплект, состоящий из трех метчиков: чернового, обозначенного одной черточкой или цифрой 1, среднего, обозначенного двумя черточками или цифрой 2, и чистового, обозначенного тремя черточками или цифрой 3 (табл. 12, рис. 29).

Страницы: 1 2 3

www.domoslesar.ru

Обзор способов нарезания резьбы: взгляд изнутри

Анализ способов нарезания резьбы позволяет производителям налаживать эффективную и рентабельную нарезку резьбовых отверстий. Здесь представлены достоинства и недостатки четырёх ключевых методов машинного нарезания резьбы: нарезание метчиками, фрезерование, нарезание на токарных станках и шлифование.

Нарезание метчиками

Метчики Emuge Multi TAP-Form накатывают резьбу на детали, отлитой из алюминия. Метчики-раскатники деформируют материал заготовки, тем самым создавая резьбу нужной формы. При этом процессе стружка не образуется

Применение метчиков для нарезания резьбы является эффективной и популярной практикой. «Нарезание резьбы метчиками–самый распространённый способ, так как он является наименее затратным на начальном этапе производства, но не всегда оказывается самым экономичным в итоге», – говорит Каллен Морисон, специалист по развитию бизнеса американской компании КОМЕТ, производящей метчики и резьбонарезные фрезы.

Нарезание резьбы метчиками – это продолжительный процесс, при котором снятие материала производится режущими кромками, расположенными на определенном расстоянии друг от друга. Окончательные размеры резьбы достигаются за один проход. «Метчик сконструирован под размеры конкретной резьбы: ей соответствуют диаметры заборной и калибрующей частей и шаг резьбы», – поясняет Марк Хэтч, менеджер по продукции корпорации Emuge, расположенной в городе Вест Бойлстон штата Массачусетс, производящей метчики и резьбонарезные фрезы. Марк также добавляет, что, поскольку метчик производит черновую и чистовую обработку за один проход, производится большое количество стружки, которую нужно эффективно отводить. В противном случае существует вероятность возникновения чрезмерного давления, которое может привести к повреждению резьбы или метчика.

Контролирование отвода стружки – это большая проблема при нарезании резьбы, особенно в мягких материалах, ведь при обработке такого материала получается сливная стружка. Такая стружка может образовывать заторы вокруг метчика или забивать его канавки, что может привести к обламыванию метчика в отверстии. «Алюминий, углеродистые и нержавеющие стали 300 серии являются наиболее сложными материалами для контроля отвода стружки», – отмечает Шерил Стюарт, инженер по применению метчиков и резьбонарезных фрез, сотрудник компании OSG Tap & Die Inc., расположенной в Глендейл Хайтс, штат Иллинойс.

Метчики могут быть использованы при обработке практически любого материала твердостью до 50 HRC, но некоторые производители предлагают метчики, эффективные и до 65 HRC.

Спиралевидный метчик для нержавеющей стали EXOPROCC-SUS от OSG имеет изменяемую геометрию стружечных канавок с улучшенным контролем отвода стружки

Также нужно обращать внимание и на диметр отверстия под резьбу. Большинство предприятий нарезают резьбу в отверстиях диаметром не более 16 мм. Моррисон отмечает, что «при нарезании резьбы в отверстиях большего диаметра у станка может просто не хватить мощности для поворота метчика, контактирующего с заготовкой»

Также он добавил, что при нарезании резьбовых отверстий диаметром 6 мм и менее существует проблема отвода стружки, так как пространство очень ограничено, а инструменты маленького размера относительно хрупкие.

Вдобавок, метчики могут нарезать резьбу в отверстиях глубиной более трёх диаметров самого инструмента. «Как раз в этом случае метчики обычно работают намного быстрее, чем резьбонарезные фрезы с одной режущей кромкой», –говорит Мориссон. «До тех пор, пока у вас не возникает никаких проблем при отводе стружки, вы можете углублять инструмент настолько, насколько это позволяет сделать его конструкция».

Поскольку диаметр и шаг резьбы всегда остаются неизменными, один и тот же метчик не может использоваться для нарезания отверстий разного размера. Более того, нарезание резьбы подразумевает очень тесный контакт инструмента с заготовкой, из-за чего инструмент подвергается воздействию больших сил. Метчик может сломаться и застрять в отверстии, при этом деталь может уйти в брак. Поэтому при использовании метчиков нужно позаботиться о достаточном количестве смазки.

Накатка резьбы

Процесс резьбообразования при накатке

Метчики-раскатники используются для накатки внутренней резьбы глубиной до четырёх диаметров самого инструмента. Накатные метчики не режут, а деформируют материал, поэтому стружка при этом процессе не образуется и отсутствует вероятность возникновения заторов стружки, но твёрдость заготовки при такой обработке ограничивается 40 HRC. Поскольку накатка резьбы подразумевает пластическую деформацию, материал должен быть пластичен или обладать низким коэффициентом растяжения.

Накатные метчики обычно имеют диаметр от 0.5 до 19 мм. Инструменты большего размера создают и большее трение, поэтому требуют большей мощности станка.

По сравнению с обычными метчиками, метчики-раскатники обладают большей жесткостью и менее подвержены излому. «Давление, действующее на метчик, направлено тангенциально, метчик испытывает скручивающие напряжения, в то время как давление на метчик-раскатник направлено по радиусу в центр, поэтому он гораздо надежнее,» – говорит Моррисон.

«Накатанная резьба прочнее резьбы, получаемой нарезкой, так как зернистый по своей структуре металл подвергается сдавливанию, что делает его более однородным», – объясняет Хетч, работник компании Emuge.

Недостаток накатных метчиков заключается в том, что они требуют больший крутящий момент и большую мощность от станка, кроме того, инструмент должен быть крепче зажат в державке станка. «Для пластической деформации требуется приложить большую силу, чем при его резке», – поясняет Стюарт.

Ещё одним ограничением является то, что отверстие должно быть просверлено более точно, чем таковое отверстие при нарезании резьбы.

Кроме того, резьбы, полученные путем пластической деформации материала, не подходят для некоторых отраслей промышленности, таких как медицинская и авиационно-космическая. «При накатке резьбы внутренний диаметр не идеален», – отмечает Хэтч. «Авиационно-космическая отрасль не допускает такой изгиб (U-образный профиль) на внутреннем диаметре резьбы. Хотя, этот дефект не влияет на прочность резьбы, поэтому это не считается дефектом для деталей общего назначения».

Резьбонарезные фрезы

Фрезы для нарезания резьбы используют спиральную интерполяцию для нарезания как внутренней, так и наружной резьбы. Большинство станков ЧПУ, произведенных за последние 10 -15 лет, поддерживают спиральную интерполяцию.

Для нарезания резьбы применяются цельные твердосплавные фрезы и сменные твердосплавные пластины (стальное тело фрезы с карбидными вставками). Многовитковые резьбонарезные фрезы нарезают резьбу сразу на всю глубину за один полный поворот фрезы. Одновитковые фрезы нарезают один виток резьбы за оборот. Большинство фрез для нарезания резьбы – многовитковые.

Фрезы для нарезания резьбы подходят для обработки материала прочностью до 65 HRC, что существенно расширяет область их применения. «Фреза одной и той же геометрии, но с одним или двумя слоями различных покрытий, позволяет обрабатывать множество разнообразных материалов», – объясняет Моррисон.

Одна и та же резьбонарезная фреза может применяться для отверстий, имеющих различный диаметр, но одинаковый шаг резьбы. Так как нижняя поверхность фрезы является плоской, она может быть использования для нарезания резьбы в непосредственной близости к нижней части глухого отверстия. KOMET, Америка

Отвод стружки обычно не является проблемой при нарезании резьбы фрезами. «Нарезание резьбы фрезами — это резание с остановками, поэтому, независимо от свойств материала, всегда получается стружка надлома с короткими частицами», – говорит г-н Хэтч из компании Emuge.

Резьбонарезные фрезы имеют большой диапазон применения, их диаметр начинается от 1.5 мм и заканчивается самыми большими размерами. Но по большому счету оптимальная глубина резки фрезой ограничивается 2.5 диаметрами самой фрезы. «При использовании фрезы для нарезания резьбы силы резания не сбалансированы», – отмечает Хетч. «При нарезании резьбы большой длины создается большое давление на боковую поверхность фрезы, так как на нее воздействует большая радиальная сила. Это может приводить к проблемам в виде отскакивания режущей кромки от заготовки и появлению на ней сколов, и даже к обламыванию фрез небольшого диаметра».

Однако одновитковая фреза может работать и на большой глубине. «Вы даже можете врезаться на 20 диаметров, если вам это действительно нужно», – говорит Моррисон. «У вас не будет проблемы отскакивания режущей кромки фрезы от края заготовки, так как в таком случае силы резания воздействуют только одну режущую кромку, находящуюся на самом конце фрезы. У нас много покупателей, работающих в области нефтедобывающей промышленности и электроэнергетики, закупающих одновитковые фрезы с длинным хвостовиком. Для них гораздо рентабельнее иметь в своем распоряжении фрезу, подходящую для нарезания множества различных видов резьбы, даже с учетом того, что процесс идет несколько медленнее. Иначе им бы пришлось приобретать метчики длиной 250 мм стоимостью под 1000 долларов».

Использование фрез имеет множество преимуществ. Один и тот же инструмент может применяться для отверстий разного диаметра, при этом используется один шаг резьбы. Фреза с одной режущей кромкой может быть использована для обработки отверстий различных диаметров, а также и нарезания резьбы различного шага.

К тому же одновитковая резьбонарезная фреза может быть применена для обработки глухих и сквозных отверстий, а также для нарезания правой и левой резьбы. Так как фреза имеет плоскую нижнюю поверхность, она может нарезать резьбу в непосредственной близости от днища глухого отверстия, и даже если фреза сломается, она не приведет к выбраковыванию детали. В заключение, фреза для нарезания резьбы может быть совмещена в одном корпусе с другими инструментами для сверления отверстий, тем самым образовывая комбинированный инструмент, который может одновременно сверлить, делать фаски и нарезать резьбу.

Тем не менее цикл обработки фрезой обычно дольше цикла обработки метчиками. «Так как использование фрез для нарезания резьбы требует специальной программы для станка, некоторые люди могут побояться их использовать», – говорит г-н Стюарт из компании OSG. «И всё же алгоритм достаточно прост и может быть реализован множеством управляющих программ станков ЧПУ».

Некоторые компании всё же предпочитают использовать метчики, так как хотят минимизировать вмешательство оператора в процесс работы. Использование фрез для нарезания резьбы подразумевает, что оператор должен постоянно производить необходимые регулировки. «Так как инструмент стачивается в процессе нормального износа, оператору необходимо регулировать режущий процесс, чтобы подстроится под текущий износ инструмента и сохранить правильные размеры получаемой резьбы», – говорит Хэтч. «Обязанность оператора – измерять допустимые отклонения в размерах резьбы и следить за износом инструмента, а затем, на основе полученных данных, производить регулировку оборудования».

«Размеры метчика всегда остаются неизменными, метчик изготовлен по размерам нарезаемой им резьбы. Оператор просто время от времени сверяет размеры при помощи измерительных инструментов и калибров, и если эти размеры вышли за пределы допустимого, метчик просто выбрасывается».

Токарная обработка резьбы

Твердосплавные пластины для токарных станков от компании Carmex могут использоваться для нарезания как внутренней, так и наружной резьбы

Токарная обработка является ещё одним способом нанесения внутренней резьбы. При этом используются либо сменные твердосплавные пластины, либо миниатюрный инструмент наподобие расточного резца. Обработка производится на многоосевых или токарных станках. Возможно применение однозубых и многозубых твердосплавных пластин. Многозубые пластины имеют по несколько зубцов на каждой режущей кромке, причем каждый зубец врезается глубже предыдущего, тем самым сокращается количество проходов, требуемых для нарезания резьбы.

Однако многозубые пластины достаточно дороги. «Большие производства, конечно, выиграют от использования таких пластин, но для маленьких производств польза может быть весьма сомнительной», – говорит Джеф Дей, президент компании Carmex Precision Tools LLC, Ричфилд, Висконсин, производящей инструменты для нарезания резьбы на токарных и фрезерных станках.

Кроме того, многозубые резьбонарезные пластины не могут нарезать наружную резьбу на деталях с фланцами. «В зависимости от шага резьбы, глубина врезания первого и последнего зубцов различается примерно на 3 мм», – говорит Майк Тримбл, менеджер по продукции компании Vargus (США, Дженесвилль, штат Висконсин), также производящей инструменты для нарезания резьбы на токарных и фрезерных станках. «При наличии на детали фланца или выступа, режущая пластина не может подойти к нему вплотную последним зубом, поэтому последние витки резьбы нужно дорезать другим способом».

При нарезании резьбы на токарном станке оператор может применять режущие пластины как полного, так и частичного профиля (многозубые пластины могут быть только полнопрофильными). Пластины полного профиля формируют полный профиль резьбы, включая вершину витка резьбы (при этом внутренний диаметр резьбы выбирается зубцами режущей пластины). При таком подходе для нарезания каждого шага резьбы требуется отдельная пластина.

Твердосплавные пластины для токарных станков марки V6 от компании Vargus имеют 6 режущих кромок. Доступны пластины для нарезания резьбы как полного, так и частичного профиля (т. е. без торцевания вершины витков резьбы)

Пластины полного профиля нарезают более прочную, более прецизионную резьбу, чем пластины частичного профиля, причем за меньшее число проходов. Тримбл говорит, что это происходит из-за того, что они одновременно создают наружный, внутренний и номинальный диаметры резьбы.

Пластины частичного профиля нарезают резьбу без торцовки вершин витков (они не формируют внешний диаметр). Пластины частичного профиля имеют только одну режущую кромку, поэтому они могут нарезать резьбу различного шага, варьируя глубину проникновения режущей кромки в материал. «У такой пластины очень острый кончик зуба, поэтому при большем шаге резьбы теряется ее прочность, и это может привести к более долгому процессу нарезания резьбы», – говорит Дей.

Нарезание резьбы на токарных станках при использовании сменных твердосплавных пластин позволяет нарезать резьбу в отверстиях диаметром 6 мм и больше. Для нарезания резьбы в меньших по диаметру отверстиях требуется цельный твердосплавный инструмент, при помощи которого возможно нарезать резьбу в отверстиях диаметром до 1.3 мм.

Что касается отверстий большого диаметра, компания Vargus сумела нарезать резьбу в отверстии диаметром 914 мм. Тримбл сказал: «Мы сделали это на вертикальном токарно-револьверном станке возрастом примерно в 100 лет. Не было никакого другого способа сделать это, кроме как точить эту резьбу, так как на таких станках не бывает спиральной интерполяции».

Нарезание резьбы на токарных станках подходит для отверстий глубиной до 3 его диаметров при использовании инструмента со стальными державками, и даже глубиной в 4-5 диаметров при использовании инструмента с державками из твердых сплавов.

Нарезание резьбы на токарных станках подходит для целого ряда материалов. «Мы каждый день нарезаем резьбу в материалах твердостью до 50 HRC», – говорит Тримбл. «Мы также нарезаем резьбу в экзотических материалах, таких как хастеллой и инконель 718, но это приводит к сокращению срока службы инструментов, так как такие материалы очень тверды или абразивны».

Отвод стружки является большой проблемой при нарезании внутренней резьбы на токарных станках, особенно остро проблема проявляется при нарезании резьбы в глухих отверстиях. Операторы могут компенсировать это, выбрав режущий инструмент с определенной геометрией, а также используя какой-либо вид поперечной подачи (прямо поперечная, по углу профиля резьбы, модифицированная угловая или попеременная угловая) используемый для облегчения отвода стружки, или метод обратной спирали. Тримбл объяснил, что «при последнем способе вместо того, чтобы нарезать резьбу по направлению к шпинделю, вы делаете это в обратном направлении, для облегчения отвода стружки».

«Применение того или иного вида поперечной подачи при нарезании резьбы зависит от конкретной детали, но в большинстве случаев при выборе модифицированной угловой подачи, вы не испортите работу», – говорит Тримбл. «Вы всегда можете использовать его в качестве способа по умолчанию. Но в 99% случаев, если вы сами не поменяете параметры программы станка, будет применяться прямо поперечная подача».

Как же производителю выбрать способ нарезания резьбы? Нарезание резьбы метчиками, фрезерование или токарная обработка? «Путем проб и ошибок», – ответил нам Дей. «Если один из способов не приносит удовлетворительного результата, нужно пробовать другой. У каждого из них есть свои достоинства и недостатки. Самое главное: решая взяться за нарезку резьбы, посмотрите на имеющиеся станки и подсчитайте стоимость инструментов, время цикла резки и сроки эксплуатации инструментов».

Метод шлифования для высокопрецизионной резьбы

Нарезание резьбы методом шлифования позволяет нарезать высокопрецизионные внутренние резьбы и является высокоэффективным решением для производства деталей с низким допустимым отклонением от размеров. При помощи одного станка можно вышлифовывать широкое разнообразие внутренних видов резьбы, а также пазы, желоба и другие формы. Типичными деталями, которые производятся методом внутреннего шлифования, являются резьбоизмерительные калибры, гайки для обычных и шариковых винтовых передач.

Нарезание внутренней резьбы методом шлифования обычно производится на специализированных станках. Для шлифования прецизионного профиля резьбы, ход шлифовальной головки должен осуществляться согласно углу спирали резьбы. Такой подход требует от станка наличия переменной оси вращения, которую абсолютное большинство шлифовальных станков не имеет. Даже при том, что наружная резьба может быть нарезана на шлифовальном станке с использованием профилированного многозубого шлифовального круга, профиль шлифовального круга должен быть модифицирован под спиралевидную форму (параллельное шлифование по оси А). Для нарезания внутренней резьбы требуется шлифовальный круг с одним шлифующим зубом и ось А должна быть настроена под спираль.

Нарезание внутренней резьбы на плашечном резьбовом калибре на шлифовальном оборудовании компании Drake

Типичные размеры, обеспечивающие экономически выгодный процесс шлифования, варьируются от 10 до 533 мм. Согласно материалам производителя шлифовальных станков компании Drake Manufacturing Services Co., Уоррен, штат Огайо, золотым правилом при шлифовании резьбы в глубоких отверстиях является наличие пропорционального соотношения между длиной и диаметром шлифовальной державки 7:1. Но при этом возникает проблема отношения угла подъема витка к диаметру отверстия. По мере увеличения длины резьбы и уменьшения диаметра отверстия возникают трудности при шлифовании деталей с большим углом подъема витка. Появляются границы, при достижении которых шлифовальная державка будет ударяться об заготовку.

Проблемы отвода стружки при нарезании резьбы методом шлифования заключаются в своевременном поступлении охлаждающей жидкости и смыве стружки из зоны шлифования. Опять же, из-за очень ограниченного пространства при шлифовании внутренней резьбы малого диаметра, в зону шлифования очень сложно доставить охлаждающую жидкость и направить поток в направлении движения ходового вала и при этом не препятствовать движению шлифовальной державки и закрепленной на ней головки.

Нарезание внутренней резьбы методом шлифования является очень точным процессом. Необходимо очень точно установить шлифовальную головку, но после того, как сделаны все настройки, головка может быть очень быстро заменена впоследствии. Также, по словам Дрейка, шлифование внутренней резьбы может увеличить производительность, поскольку замена шлифовальной головки на головку для резьбы другого типа происходит быстрее, чем замена всей державки.

Дрейк утверждает, что для эффективного нарезания внутренней резьбы методом шлифования станок должен обладать несколькими важными свойствами. Этими свойствами являются: жесткость конструкции, стабильная температура, точное перемещение по осям, способность выполнять точные циклические перемещения и наличие прецизионных шпинделей с датчиками контроля температуры.

В рубрике «Нарезание резьбы» находятся материалы по данной теме: анонсы нового инструмента – современных моделей метчиков, плашек и разверток, описание решений технологических проблем, авторские статьи о современных технологиях, новости производителей инструмента.

Источник материала: перевод статьи

Insider trading: evaluating internal threading methods,

Ctemag.com

Автор статьи—оригинала:

Сьюзан Вудс (Susan Woods), редактор

Также советуем прочитать:

Нет связанных записей.

Понравилась статья? Поделитесь:

tverdysplav.ru

Способы, методы нарезания резьбы. Чем нарезают резьбу

Чем нарезают резьбу?

Основные методы создания резьбы следующие: 1 — нарезание резьбовыми резцами или резьбовыми гребенками; 2 — нарезание плашками, резьбонарезными головками и метчиками; 3 — накатывание при помощи плоских или круглых накатных плашек; 4 — фрезерование с помощью специальных резьбовых фрез; 5 — шлифование абразивными кругами.

Нарезание резьбы резцами. С помощью резьбовых резцов и гребенок на токарно-винторезных станках нарезают резьбу как наружную, так и внутреннюю (внутренняя резьба, начиная с диаметра 12 мм и выше).

Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы. Схематически он заключается в следующем (рис. 32): при одновременном вращательном движении детали, на которой нарезается резьба, и поступательном движении резца (на токарном станке — II) последний снимает (вырезает) часть поверхности детали в виде винтовой линии (I).

Рис. 32

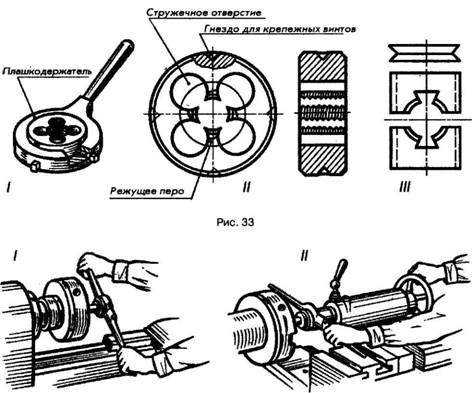

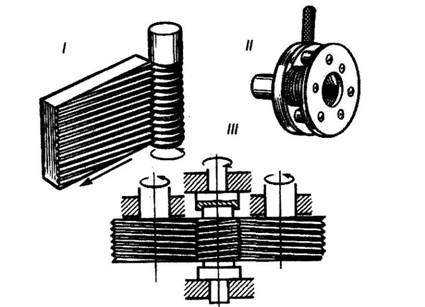

Нарезание резьбы плашками и метчиками. На рис. 33 показаны плашки, которые по своим конструктивным особенностям делятся на круглые — I и II (лерки) и раздвижные — III (клупповые).

Круглые плашки, имеющие применение на монтажных, заготовительных и других работах, предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами.

Раздвижные плашки состоят из двух половин, вставляющихся в клупп и постепенно сближающихся в процессе резания.

Рис. 33

При нарезании резьбы на металлорежущих станках (II) плашка устанавливается и закрепляется в специальном патроне или приспособлении (рис. 34). Деталь подается в калибрующую часть вращающейся плашки. Внутреннюю крепежную резьбу в подавляющем большинстве случаев нарезают метчиками.

Метчик (рис. 35) представляет собой стальной стержень с резьбой, разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные.

Рис. 35

Последовательность получения резьбы в глухих отверстиях такова (рис. 36): вначале высверливают гнездо, куда в дальнейшем будет завернута шпилька или винт. Диаметр сверла должен быть выбран из табл. рекомендуемых стандартом ГОСТ 9150-81 величин. Резьбу нарезают комплектом из двух или трех метчиков (малого, среднего и нормального, чистового) в зависимости от размера резьбы. Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

Для метрической резьбы с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической резьбы с мелким шагом и трубной резьбы — из двух.

Накатывание резьбы. Основной промышленный метод изготовления резьбы в настоящее время — накатка на специальных резьбонакатных станках, имеющих корпус трехроликовой головки 1, ролико- держатель 2 и накатной ролик 3 (рис. 37). Деталь 4 зажимается в тисках суппорта. В этом случае при большой производительности обеспечивается получение высокого качества изделия (формы, размеров и шероховатости поверхности).

Процесс накатывания резьбы заключается в создании резьбы на поверхности детали без снятия стружки за счет пластической деформации поверхности обрабатываемой детали. Схематически это выглядит так. Деталь прокатывают между двумя плоскими плашками (рис. 38. I) или цилиндрическими роликами (рис. 38. II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60…80 мм.

Рис. 36

Рис. 37

Фрезерование резьбы. Фрезерование наружной и внутренней резьбы производится на специальных резьбофрезерных станках. В этом случае вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали и фрезерует резьбу на ее поверхности. Периодически происходит осевое перемещение детали или фрезы от специального копира на величину, равную шагу резьбы за время одного оборота детали (рис. 39).

Шлифование точной резьбы. Шлифование как способ создания резьбы применяется главным образом для получения точной резьбы на сравнительно коротких резьбовых деталях, например резьбовых пробках — калибрах, резьбовых роликах и т. д.

Рис. 38

Рис. 39

Рис. 40

Сущность процесса заключается в том, что шлифовальный круг, расположенный к детали под углом подъемна резьбы, при быстром вращении и при одновременном медленном вращении детали с подачей вдоль оси на величину шага резьбы за один оборот вырезает (вышлифовывает) часть поверхности детали. В зависимости от конструкции станка и ряда других факторов резьба шлифуется за два-четыре и более прохода (рис. 40).

cherch.ru