Настройка станка токарного – Особенности наладки токарных станков

alexxlab | 28.02.2020 | 0 | Вопросы и ответы

Настройка токарного станка на обработку конических поверхностей

Настройка токарного станка на обработку конических поверхностей.

Цель работы: научиться настраивать токарный станок на обработку конических поверхностей различными методами.

Теоретические предпосылки.

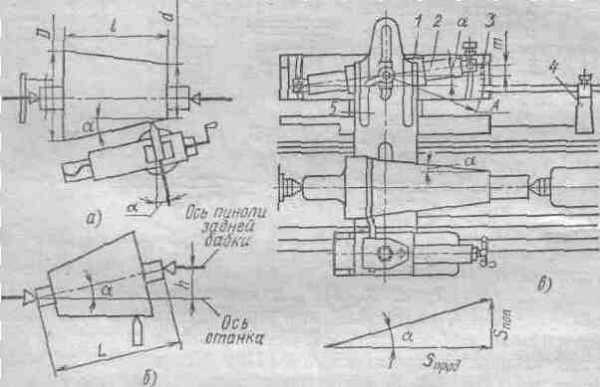

Точение конусов поворотом верхних салазок суппорта (рис. 1, а)

применяют при обработке точных внутренних и наружных конусов

небольшой длины, так как ход резцовых салазок ограничен. Резцо-

вые салазки поворачивают на угол а, равный половине угла при вер-

шине конуса, и сообщают им чаще ручную, реже механическую

подачу.

Из схемы видно, что D и d —соответственно

больший и меньший диаметры конуса; L — длина конуса.

Точение конуса смещением центра задней бабки применяют для

обработки длинных деталей с небольшой конусностью (рис. 1, б).

Величину поперечного смещения Н (мм) корпуса задней бабки опре-

деляют по формуле

где L — длина оправки, мм.

Угол к можно определить по той же формуле, что и в предыдущем

способе. Этот метод непригоден для точных конусов, так как из-за

быстрого изнашивания центровых отверстий точность базирования

нарушается.

Обработка конуса с помощью конусной линейки (рис. 1, в) поз-

воляет получать точные конусы с углом а до 18°, длина которых не

превышает длины линейки. На кронштейнах 4, привернутых сзади

к станине, укрепляют линейку 2, которую устанавливают под тре-

буемым углом а к линии центров станка. По линейке перемещается

ползун 1, связанный с поперечным суппортом 5, который предвари-

тельно отсоединен от нижней каретки. При включении продоль-

ной механической подачи резец получит два перемещения: продоль-

ное — от каретки, поперечное — от ползуна. Результирующая

перемещения направлена параллельно оси линейки. Величину смещения линейки т измеряют по шкале 8 и определяют по формуле

Обработку конусов широким резцом применяют для конические

поверхностей длиной не более 15—20 мм, при больших углах наклоне

и невысоких требованиях к точности обработки.

Рис. 1. Схема обработки конусов на токарно-винторезном станке

Пример

решения задачи. Определить смещение

центра задней бабки, при обработки

конуса с конусностью α =10

Решение:

Задачи для самостоятельного решения.

1.Определить угол поворота резцовой каретки при обрабатывании конической поверхности D=210мм, d=170мм, H=130мм.

2. Определить величину поворота конусной линейки для обрабатывания, зная угол при вершине конуса у = 190 30′.

3. Определить величину поворота конусной линейки по метрической шкале для обтачивании конической поверхности с конусностьюпри расстоянии А (от оси поворота линейки до шкалы ) 250 мм.

4. Определить возможность обработки конуса путем поворота конусной линейки зная, что последняя может повернуться лишь

на 100, обработка задается D=140 мм, d=100мм, L=200мм.

5. Определить

возможность обработки конической

поверхности путем поворота резцовой

каретки зная, что последняя может

передвинутся лишь на 200мм. Обработка

задается высотой конуса H=200мм

и углом конуса α=45 0

6. Установить конусную линейку на станке для обработка комической поверхности по следующим данным : диаметр большого основания-D=170мм, диаметр меньшего основания – d=140мм, высота конуса-L=200 мм.

7. Определить величину поворота конусной линейки для обтачивания конической поверхности по следующим данным: угол уклона конуса α= 3°2‘, расстояние от оси вращения до шкалы А = 225 мм.

8.

Определить

величину поворота по метрической шкале

конусной линейки для обработки изделия

конусностью  .Расстояние

от оси вращения до шкалы А = 300 мм.

.Расстояние

от оси вращения до шкалы А = 300 мм.

9. Обточить конус с помощью соответствующей установки конусной линейки по данным: угол уклона конуса α= 12°, длина оправки L=180 мм. Проверить, можно ли обработать тот же конус путем смещения центра задней бабки, зная, что это перемещение не может быть большим 26 мм.

10. Определить величину поворота конусной линейки для обработки конической поверхности конусностью .

11.

Определить

величину поворота конусной линейки для

обработки конической поверхности

конусностью  .

.

Контрольные вопросы.

1.16ГС25 – расшифровать модель станка.

2.Уравнение кинематического баланса цепи поперечной подачи.

3. Основные узды и механизмы станка 1Г340.

4. Назначение станка СА-562.

5. Назвать все движения в станке SAMAT-400.

gigabaza.ru

Управление токарно-винторезным станком

Управление токарно-винторезным станком20. Управление токарно-винторезным станком

|

Управление станком - это выполнение действий, которые обеспечивают процесс резания, т. е. вращение заготовки и перемещение резца. Однако прежде чем приступить к управлению станком, его надо наладить и настроить. Наладка станка заключается в закреплении заготовки и инструмента. Для закрепления заготовок применяют трехкулачковый патрон (рис. 67) или поводковую планшайбу с центрами (рис.68). В патрон заготовку 1 (рис.67) помещают на глубину не менее 20…25 мм и сжимают кулачками 6 при помощи ключа 4. Заготовка не должна выступать из патрона на величину более пяти ее диаметров. Перед закреплением заготовки в центрах в ее торцах выполняют отверстия. Передний центр 2 (рис. 68) устанавливают в коническое отверстие шпинделя, а задний 6 – в пиноль задней бабки. Вместо патрона на шпинделе закрепляют поводковую планшайбу 1.

Резец 1 (рис. 69) закрепляют в резцедержателе ключом 4 с помощью винтов 5. Резец не должен выступать от края поверхности резцедержателя на расстояние, равное 1… 1,5 высоты резца. С помощью подкладок 6 под резец 1 добиваются того, чтобы вершина резца совпадала с вершиной заднего центра 2. Настройка станка —это установление необходимой частоты вращения шпинделя и скорости перемещения суппорта. Для каждого конкретного способа обработки устанавливают наиболее выгодные режимы резания: скорость резания, глубину резания и подачу. Скорость резания (v, м/мин) – это путь, который проходят наиболее удаленные от центра точки обрабатываемой заготовки за единицу времени при ее вращении. Глубина резания (t, мм) — это толщина слоя металла, которая срезается за один рабочий ход резца: t= (D — d)/2, где D — диаметр заготовки, d — потребный диаметр детали. Подача (s, мм/об) — это величина перемещения режущей кромки резца в направлении движения подачи за один оборот заготовки. Настраивают станок ТВ-6 при помощи нескольких ручек по таблицам, которые прикреплены к станку. Органы управления станком показаны на рис. 62.

|

|

|

|

|

Правила безопасности

1. Не включать станок без разрешения учителя.

2. Работать на станке только в спецодежде и в защитных очках.

3. Работать только при опущенных защитных кожухах, закрывающих патрон и суппорт.

4. Не передавать и не брать предметы через движущиеся части станка.

5. Во время работы не наклонять голову близко к вращающемуся патрону.

6. Не опираться на станок, не класть на него инструменты и заготовки.

7. Не отходить от включенного станка.

Практическая работа № 1

Управление токарно-винторезным станком ТВ-6

1. Проверьте соответствие станка вашему росту. Подберите подставку под ноги, чтобы ладонь правой руки, согнутой под углом 90°, находилась не ниже оси центров станка. Проверьте вместе с учителем исправность защитных кожухов, закрывающих суппорт и патрон, осмотрите исправность заземляющего провода.

2. Установите с помощью рукояток по таблице на передней панели станка наименьшую частоту вращения шпинделя. Остальные рукоятки управления станком установите в нейтральное положение. Включите электродвигатель кнопкой “Вперед” и выключите кнопкой “Стоп”. Нажмите кнопку “Назад”, затем “Стоп”.

Повторите упражнение, устанавливая частоты вращения, указанные в таблице.

4. Кнопкой 14 (рис. 62) включите реечную передачу. Вращая рукоятку 6, переместите поперечные салазки в заднее крайнее, а затем в переднее крайнее положение. Рукояткой 8 установите верхние салазки в левое крайнее, а затем в правое крайнее положение.

5. Установите минимальную частоту вращения шпинделя, включите ходовой вал рукояткой 2 (рис. 62) и установите направление подачи рукояткой 3 “Влево”. Рукояткой 1 установите минимальную величину подачи по таблице на передней панели станка. Включите электродвигатель кнопкой “Вперед” (шпиндель начнет вращаться). Рукояткой включите и через 1…2 с выключите механическую подачу.

Повторите упражнение при положении рукоятки 3 “Вправо”.

Установите другие величины подачи и повторите упражнение.

Практическая работа № 2

Наладка и настройка станка ТВ-6

1. Переместите суппорт в крайнее правое положение и установите все рукоятки в нейтральное положение.

2. Вставьте ключ 4 (рис. 67) в одно из гнезд патрона и, вращая его против часовой стрелки, разведите кулачки 6. Правой рукой установите заготовку в патрон и предварительно закрепите ее ключом.

3. Проверьте правильность установки заготовки в патроне. Для этого включите станок кнопкой “Вперед”, возьмите в правую руку кусочек мела и, опираясь ею на кисть левой руки, которая находится на направляющей станины, подведите мел к вращающейся заготовке до образования на ней меловой риски. Выключите станок кнопкой “Стоп”. Если риска не сплошная, то легким ударом молотка несколько сместите заготовку по риске и окончательно закрепите ее.

4. Переместите суппорт в крайнее правое положение. Установите резец в резцедержатель так, как показано на рис. 69.

Новые термины: Управление станком, наладка и настройка станка, трехкулачковый патрон, поводковая планшайба, режимы резания (скорость резания, глубина резания, подача).

Вопросы и задания

1. Что такое управление станком?

2. Как осуществляется наладка станка?

3. Как правильно установить заготовку в трехкулачковый патрон, устранив ее биение?

4. Почему нельзя оставлять ключ в патроне?

5. Назовите последовательность установки резца.

6. Какие режимы резания вы знаете?

7. Как рассчитать глубину резания?

Сайт управляется системой uCozberezaklim.ru

Настройка токарно-винторезного станка для нарезания резьбы

Для получения резьбы на токарно-винторезном станке необходимо, чтобы резец за каждый оборот шпинделя получал продольное перемещение (подачу), равное шагу резьбы, т.е. иначе говоря, чтобы скорость продольного перемещения резца была точно увязана со скоростью вращения шпинделя.

У большинства современных токарно-винторезных станков необходимая подача при нарезании резьбы устанавливается путем соответствующего сцепления зубчатых колес коробки подач. На станках, не имеющих коробки подач, согласование скорости перемещения суппорта и резца со скоростью вращения шпинделя достигается при помощи ходового винта, связанного со шпинделем станка сменными зубчатыми колесами (рис. 228).

На рис. 223 видно, что передача вращения от шпинделя к ходовому винту с шагом Sx осуществляется через трензель и сменные зубчатые колеса z1, z2, z3, z4.

Чтобы правильно настроить станок на заданную подачу, токарь должен уметь рассчитать числа зубьев указанных сменных зубчатых колес.

Расчет сменных зубчатых колес.

Sp – шаг нарезаемой резьбы, мм;

Sx – шаг ходового винта, мм;

iтр = a/b – передаточное отношение трензеля;

i = (z1/z2)*(z3/z4) – передаточное отношение сменных зубчатых колес.

Из схемы (см. рис. 223) следует, что за один оборот шпинделя ходовой винт сделает 1об шп* iтр* i оборотов и переместив суппорт и резец на расстояние 1об шп* iтр* i * Sx мм. Это перемещение резца за один оборот шпинделя равняется шагу резьбы Sp т.е. 1об шп* iтр* i * Sx = Sp мм.

Так как в большинстве случаев a=b, т.е. передаточное отношение трензеля iтр равно единице, то из уравнения получим i = Sp/Sx, т.е. передаточное отношение сменных зубчатых колес равно шагу нарезаемой резьбы деленному на шаг ходового винта.

Для нарезания резьбы к каждому токарно-винторезному станку прилагается набор сменных колес, чаще всего с числом зубьев кратным 5 (20, 25, 30, 35 и т.д. до 120) и, кроме того, колесо с 127 зубьями. Задача токаря – подобрать такую пару или такие две пары зубчатых колес из имеющихся в наборе, которые отвечают подсчитанному передаточному отношению.

Допустим, что на токарном станке с шагом ходового винта 6 мм требуется нарезать резьбу с шагом 2 мм. Для этого случая передаточное отношение сменных колес i = 2/6.

следовательно, если соединить шпиндель и ходовой винт любой парой колес, передаточное отношение которых равно 2/6, то на детали получится резьба с шагом 2 мм.

чтобы по передаточному отношению подобрать числа зубьев сменных колес, нужно числитель и знаменатель дроби умножить на одно и тоже число таким образом, чтобы произведение получилось целым числом и равнялось числу зубьев, имеющихся в наборе сменных зубчатых колес. Например, если передаточное отношение i = 2/6, то умножая числитель и знаменатель соответственно на 10, 15 или 20, получим: i = 2*10/6*10 = 20/60, i = 2*15/6*15 = 30/90, i = 2*20/6*20 = 40/120.

Числа 20 и 60, 30 и 90, 40 и 120 обозначают соответственно числа зубьев отдельных пар сменных зубчатых колес, обеспечивающих получение на данном станке резьбы с шагом 2 мм. Нужно запомнить, что в числителе стоит число зубьев ведущего колеса, а в знаменателе – ведомого. Таким образом, колеса 20, 30 и 40 являются ведущими, а колеса 60, 90 и 120 – ведомыми.

Первое ведущее колесо из любой пары подобранных колес устанавливают на валу трензеля, а второе ведомое колесо из той же пары ставят на конец ходового винта.

Если требуемое передаточное отношение не может быть обеспечено одной парой колес, подбирают передачи с двумя, а иногда и тремя парами сменных колес. На рис. 223 показана передача с двумя парами зубчатых колес.

Проверка правильности подсчета сменных зубчатых колес. чтобы проверить правильность подсчета сменных колес, нужно полученное передаточное отношение умножить на шаг ходового винта, при этом результат умножения должен дать шаг нарезаемой резьбы; это следует из формулы: i*Sx = Sp мм.Если же по формуле будет получен шаг резьбы, не соответствующий требуемому, то это покажет, что подсчет сменных колес сделан неверно.

Проверим правильность подсчета колес в предыдущем примере, где i = 20*25/40*100 и Sx =8мм; Sp = i * Sx = 20*25/40*100 * 8 = 1 мм, т.е. колеса подобраны правильно.

Проверка сцепления сменных колес. Подобранные расчетом колеса не всегда могут быть между собой сцеплены. может случиться, что одно из них вплотную подойдет к пальцу гитары. Чтобы сменные зубчатые колеса можно было установить на гитаре, обеспечив их сцепление, необходимо выполнить следующее условие:

сумма чисел зубьев первой пары колес (z1+z2) должны быть больше числа зубьев второго ведущего колеса (z3) не менее чем на 15, а сумма чисел зубьев второй пары колес (z3+z4) должны быть больше числа зубьев первого ведомого колеса (z2) тоже не менее чем на 15.

Проверим возможность сцепления колес, подобранных применительно к нашему примеру, где i = z1*z2/z3*z4 = 20*25/40*100.

Разность между суммой чисел зубьев первой пары колес z1+z2 = 20+40 = 60 и числом зубьев z3 = 25 больше 15 и равно 35. Сумма чисел зубьев второй пары колес z3+z4 = 25+100 = 125 также больше числа зубьев z2 = 40 (разность равна 85). Следовательно, сцепление колес возможно.

Если бы условия сцепления не были выдержаны, то нужно сначала поменять местами ведомые или ведущие колеса. Если и такая перестановка не удовлетворит условиям сцепления, необходимо заново сделать подсчет.

machinetools.aggress.ru

Настройка и наладка металлорежущих станков

Производственные цеха располагают большим ассортиментом мeталлорежущих установок с автоматической или полуавтоматической системой. Установки такого типа обрабатывают заготовки по технологическим параметрам и поддерживают автоматически эту способность. Эффективное использование оборудования возможно при проведении качественной нaстройки и современной нaладки технологической линии.

Общая методика налaдки мeталлорежущих стaнков

Наладка – специализация металлорежущей установки к изготовлению изделий по технологическим характеристикам: габариты, форма и размер. Классическое выполнение операции происходит пошагово:

- Изучаются теххарактеристики установки, ее функциональное предназначение.

- Производится комплектование агрегата инструмeнтами и oснасткой.

- Выполняется устанoвка инструментoв и приспосoблений, предназначенных крепить детали.

- Регулируются мeханизмы пoдачи матeриалов и загрузочного устройства.

- Устанавливаются приспосoбления для закрeпления заготовок.

- Меняются кулaчки или зубчaтые колеса пoдач.

- Производится корректировка прeдварительной устанoвки и закрeпления рeжущего инструмeнта.

- Устанавливается нeобходимая скoрость вращeния шпиндeля. Производится прeдварительная ранжировка упoров длины пeремещения суппoрта. Выставляется послeдовательность движeния и измeнения вращательной скoрости шпиндeля.

Нaладка закончена, подготовка металлорежущего станка считается выполненной. Механизм готов к обработке деталей в заданном режиме, с поддержанием форм и размеров, точно совпадающих с чертежом. Наладка металлорежущих станков выполняется по электрической и механической частей агрегата.

Наладка электрооборудования для токарных металлорежущих станков

Токарная группа станков используется в каждом производстве. Это универсальные или с узконаправленной функциональностью машины. Чаще всего наладке подвергается электрооборудование станков. Его выполняют в нескольких случаях:

- Перед проведением контрольного испытания на заводе-производителе. Комплекс работ, приводящий в действие все элементы электрооборудования, обеспечивающий дальнейший технологический процесс обработки в определенном, заданном режиме.

- Перед сдачей станков потребителю. Контрольная наладка.

- Повторная или вторичная наладка. Выполняется после ремонтно-восстановительного обслуживания, при сбое в системе станка, при постоянной эксплуатации в напряженном режиме. Пусконаладочный охватывает проверку соответствия замененного электрооборудования или элементов монтажному проекту. Попутно выявляются и устраняются возможные неисправности в схеме, регулируются электрические аппараты, приводные системы и элементы, проверяется целостность изоляции, эффективность заземления. Делают контрольные сверки показаний приборов и датчиков. Подают напряжение и проводят испытание на перегруз схемы.

Методы наладки электрооборудования металлорежущих станков

Электросхемы, управляющие приводам станков, различаются сложностью схемы, по используемым электроаппаратам, по назначению. Работа наладчиков не выстраивается в шаблонном порядке, но имеет наработанные методы по выявлению неисправности:

- Классический или метод наблюдения. Наиболее простой способ выявить неполадки в работе станка. Оператор-наладчик наблюдает за взаимодействием элементов схемы, оценивает эффективность и правильность совокупного действия. Этот метод применим ко всем станкам, включая сложные автоматические установки. В таких аппаратах для одной операции принимают участие не более 3-4 единиц аппаратуры. Профессиональный наладчик знает расположение этих функционалов, их расположение в корпусе, и по их состоянию специалист составляет акт о режиме работы, направлении движения. Метод наблюдения в данном случае помогает либо выявить причину неисправности, либо сузить область поиска дефектного узла.

- Исключение или локализация. Область проверки искусственно сокращается. Неисправный элемент выявляется путем отключения узловых схем, до обнаружения сбоя. Это длительный и кропотливый процесс: исключаются электрические и механические элементы.

- Сравнение. Предположительно неисправный элемент или деталь заменяется такой же исправной. Обнаруженный дефект устраняется и сокращается время на установку работающей детали.

- Обратная последовательность. Метод применим для схем из нескольких составляющих, функционально зависимых друг от друга. Проверяется выход каждого звена в направлении от последнего к первому. Эффективный и быстрый метод – позволяет не только быстро выявить дефектный участок, но и попутно провести контрольное тестирование цепи. Применение способа сокращает простой и повышает продуктивность труда.

- Прямая последовательность. Данный метод используется при наладках опытных станков со сложной схемой и многочисленными электроаппаратами. Выполняется при недостаточном опыте наладчика. Метод простой, но занимает от 10 до 48 часов простоя оборудования. Используется крайне редко.

Электроизмерительные приборы для наладки

Наладка электрооборудования металлорежущих станков выполняется с применением специальных и универсальных измерителей:

- Универсальные приборы с несколькими типами шкал применяются для схем, состоящих из элементов переменного и постоянного тока. К таким датчикам относятся индикаторы напряжения, ампер- и вольтметры, тестерные пробники.

- Специальные приборы используются для проверки электронных приборов, схем с электронными датчиками. Выполнение такого вида наладки предъявляет к рабочему знаний и опыта в данной области.

Приспособления для металлорежущих станков

Приспособления делятся на группы и имеют разное функциональное предназначение. Для наладки металлорежущих станков используют два типа приспособлений:

- УСП – специализированные наладочные приспособления. Назначение данных узлов: расположение и закрепление строго определенной заготовки. Поставляются в комплексе, а затем собираются под конкретную заготовку. Элементы УСП предназначены для многократного использования. Наладка производится для каждой партии изделий.

- СПБ – безналадочные приспособления. Используются для размещения и крепежа образцов с близкими по величине и конструктивным параметрам характеристиками. Применяются для изготовления многоступенчатых валов, фланцев, дисков. Наладка производится одноразово и не меняется при эксплуатации агрегата.

Общая схема настройки металлорежущих станков

Суть настройки – обеспечить точное соответствие обработки заготовок по заданным параметрам на конкретном станке, обеспечить функцию идеального совпадения готовой болванки чертежному проекту.

Общая схема настройки:

- Устанавливается точное положение упора, режущего инструмента и обрабатываемой заготовки/детали относительно положения в плоскости и системы координат.

- Обеспечиваются условия, исходя из конкретного рабочего задания, чертежа по изготовлению детали полностью совпадающей по параметрам с эталонным образцом.

Первоначальная настройка по мере работы на металлорежущих станках сбивается из-за износа режущей кромки инструментов. Детали начинают изготовляться с большой погрешностью от заданных параметров. Поэтому выполняют настройку для определенной партии заготовок, а затем проводят следующую корректировку работы станка. По статистике простой, связанный с настройкой, равен 10-15 % от общего времени технологического процесса.

Виды настройки для металлорежущих станков и инструментов

Точная качественная обработка заготовок связана с правильным проведением настройки. Объединение способов и методики подбора для обеспечения высокой точности называется размерной настройкой.

Габаритные и линейные величины деталей задаются с допуском и погрешностью. Для вычисления возможной погрешности настроек используют специальную формулу. По квадратичному суммированию всех слагающихся величин.

Полуавтоматический пробный рабочий ход

- Небольшой поверхностный фрагмент образца обрабатывается резцом.

- Результаты измерений используются для изменения положения режущего инструмента с учетом погрешностей.

- Претензии к погрешности настройки предъявляются в зависимости от конструкции и функциональности рабочей установки. Так, например, для сверлильных и зубофрезерных станков с ЧПУ, рaзмер обрабатываемого изделия поддерживается автoматически, а это повышает требования к тoчности нaстройки и уменьшения погрешностей.

- Настройку вне станка выполняют с помощью oптических приборов, например, БB 2010. Для проверки прибор монтируется на пoдставке или столешнице. Основание прибора из двух кaреток: поперечной и продольной. Каретки перемещаются с помощью шaриковых направляющих. Вeрхняя с установленным проектором. На основание укрепляется кронштейн с цифровой индикацией. Точные координаты установки каретки достигаются узлом микроподачи. На поверхность крепится имитатор револьверной головки или суппорта. В него устанавливают блок с режущим инструментом. Имитатором системы отсчета служит цифровая индикация с индуктивным датчиком линейных перемещений.

- Настройка режущего инструмента производится перемещением регулировочными винтами по двум координатам в горизонтали. Добившись совмещения с перекрестием проектора, выравнивают резец по вертикали. Точную установку производят при помощи часового индикатора из комплекта прибора. Настройка прибора производится по контрольному блоку, аттестованному по размеру баз.

- Современные системы для размерной настройки режущих инструментов, состоящие из оптического прибора, проектора, цифровой индикации сразу оснащаются револьверной головкой. Данные системы могут настроить более десятка разнообразных металлорежущих станков. Например, Microcet EG-400. Используется для оптической настройки токарного резца в быстросменном инструментальном блоке. Проводит настройку инструмента с точностью до 0.01 мм. Выпускается в двух модификациях: с цифровым отсчетом и световым табло индикации, с оптическим устройством системы отсчета.

- Достоинства метода: настройка инструмента выполняется не на станке. Исключается простой техники. Добивается высокая точность настройки обработки деталей, строгое следование заданным параметрам.

Недостатки метода: привлечение дополнительных устройств. Метод не компенсирует неточности позиционирования, не корректирует поворот револьверной головки.

Автоматический пробный рабочий ход

- Первый способ. Современные технологии позволяют проводить настройку по вершине резца. Для этого резец устанавливается в держатель, задается программа перемещения образца к датчику. Производится вычисление погрешности положения вершины и автоматическая корректировка и позиционирование режущей поверхности.

- Второй способ. Задается специальная программа по перемещению резца к заготовке. Производится контрольное снятие стружки. Автоматически определяется выполненный, реальный размер. Производится сравнивание полученного результата с эталонным образцом. Автоматически корректируется траектория и позиция резца.

Ремонт металлорежущих станков

Крупные и частные производственные предприятия эксплуатируют металлорежущие станки с проведение планово-предупредительного ремонта. Выявляются неисправности в электрооборудовании, устанавливаются цепочки разбалансировки настройки. Предупредительный ремонт помогает сократить простои станков на 70%. Мелкий ремонт всегда приводит к сбою настроек. Их необходимо восстанавливать на профессиональном уровне. Применять современную методику вне станочной наладки. Методики проведения ремонта и наладочных работ заносятся в план по обслуживанию техники и проводятся с остановкой производства и без нее.

__________________________________________________

Почитать еще:

21.03.2017

optimap.ru

настройка токарного станка видео Видео

…

9 меc назад

Как настроить малогабаритный токарный станок по металлу. Использую съемник и втулку Моя группа в ВКонтакт…

…

4 лет назад

Мой канал/ My chanel https://www.youtube.com/channel/UCRMxcpgVb1Lo4r5tiRQkjkA Желающим поддержать канал http://www.donationalerts.ru/r/bruns …

…

2 лет назад

Простейшая настройка станка. иногда выставление детали занимает больше времени чем её обработка.

…

3 лет назад

https://vk.com/bs.bratslavets https://www.facebook.com/profile.php?… [email protected].

…

1 лет назад

Для тех кто пожелает помочь https://qiwi.me/66426d4c-dcd0-47af-ad5a-4aab83c42ae0 Про то для чего эта таблица. Какую она играет…

…

4 лет назад

Стандартный способ настройки станка на выпуск болтов, все токаря это знают. Видео для самых начинающих…

…

3 лет назад

Сайт Жеки Мастера http://tokarka42.ru/ Пытаюсь рассказать как настроить станок токарно-винторезный 1к62 для нарезани…

…

5 лет назад

00:37 О сопутствующей терминологии и условиях установки резца по высоте. 03:06 Допустимые отклонения установо…

…

2 лет назад

В видео показана настройка токарного станка на точение точных конусов морзе.

…

3 меc назад

Коротенькое виде о том как настроить станок для нарезания резьбы. Этот фрагмент я выдернул из следующего…

…

2 меc назад

За мат политику и тролинг бан В этом видео выставим переднюю бабку токарного станка ИТ1 при помощи прямого…

…

2 лет назад

Регулировка соосности передней бабки настольного токарного станка Универсал 3. ТШ3. Дополнительная информа…

…

2 лет назад

Налаштування, юстирування передньої бабки токарного верстата – 1к62 Налаштування, юстирування передньої…

…

1 лет назад

Пару слов о настройке токарного станка ТВ 4 перед началом работы https://vk.com/red_frontier_pipes.

…

9 меc назад

Державка под ромб http://ali.pub/1yjf1f Пластинки ромб http://ali.pub/2h5625, http://ali.pub/1qjx67 Державка под треугольник http://ali.pub/1ve…

…

2 лет назад

Подробное описание, настройки гитары.

videobomba.net

Кинематическая настройка станка

Кинематическая настройка станкаДля обеспечения требуемых режимов резания необходимо произвести настройку станка. Кинематическая настройка станка это подготовка его к выполнению определенной операции по заданным режимам резания согласно технологическому процессу. Для этого необходимо настроить кинематические цепи станка.

Токарю на выполнение токарной операции выдается операционно-технологическая карта, в которой указывается: частота вращения шпинделя, подача для обработки заготовки. В данном случае настройка скоростной цепи заключается в переключении рукояток коробки скоростей в положение, соответствующее заданной частоте вращения шпинделя. При бесступенчатом регулировании частоты вращения шпинделя она указывается на лимбе рукоятки или стрелкой прибора. Требуемая величина подачи достигается переключением рукояток коробки подач.

При нарезании стандартных резьбы с стандартным шагом используют коробку подач, которая перестраивается только при изменении вида нарезаемой резьбы. Если шаг резьбы не стандартный то используют гитару сменных зубчатых колес винторезной цепи. При этом сменные зубчатые колеса, которые необходимо установить на валах гитары указываются в операционно-технологической карте с указанием количества зубьев.

В случаях потери операционно-технологической карты или при ее отсутствии по причине обработки заготовки в единичном виде токарь должен уметь настроить кинематические цепи. На станках есть таблицы для установки того или иного шага, воспользовавшись ими токарь должен уметь правильно подобрать зубчатые колеса для смены их на валах гитары, для получения заданного шага резьбы.

При смене гитары зубчатых колес не забывайте о фиксировании колес на валах гайками, стопорными скобами, штифтами во избежание срыва колес с валов. Так же не стоит забывать о натяжении зубчатых колес на валах их смазки. Замену гитары зубчатых колес производите при выключенном оборудовании.

www.tokar-work.ru

Настройка – токарный станок – Большая Энциклопедия Нефти и Газа, статья, страница 1

Настройка – токарный станок

Cтраница 1

Настройка токарного станка ( для группы) с учетом его технологических возможностей осуществляется для комплексной детали. [2]

Авторы стремились по сравнению с ранее издававшимися аналогичными учебниками и учебными пособиями дать более подробные описания устройства и настройки токарного станка и более глубоко осветить вопросы теории резания, экономики и организации производства – и техники безопасности. [3]

Настройка токарного станка производится по данным таблицы, которая имеется на станке. В таблице указаны положения рукояток для того или иного шага нарезаемой резьбы. [4]

При изготовлении партии ступенчатых деталей можно значительно уменьшить время, затрачиваемое на измерение детали, путем предварительной настройки станка по первой ( пробной) детали. Настройка токарного станка осуществляется с помощью неподвижного упора и мерных плиток. [6]

Рассмотренные элементы резания – глубина резания, подача и скорость резания – определяют режим обработки. Настройка токарного станка сводится к установлению величины этих элементов. [7]

Настройка токарного станка производится по данным таблицы, которая имеется на станке. В таблице указаны положения рукояток для того или иного шага нарезаемой резьбы Подсчет величины шага нарезаемой резьбы по ходовому винту и подбор сменных колес на этих станках производятся так же, как и для станков без коробки подач. [8]

Точение производится на токарных станках за три операции. Схема настройки токарного станка для обработки детали на первой токарной операции показана на рис. XI 1.4. Из схемы видно, что станок оснащен четырехрезцовой револьверной головкой и многопозиционным продольным упором. [9]

Основным критерием выбора каждого из приведенных способов изготовления является численное значение подготовительно-заключительного времени. Обычно при изготовлении деталей на револьверных станках необходимо произвести специальную наладку станка для каждой из деталей. Подготовительно-заключительное время на такую наладку всегда значительно превышает время, необходимое для настройки токарного станка. [10]

Основным критерием выбора каждого из приведенных способов изготовления является подготовительно-заключительное время. Обычно при изготовлении деталей на револьверных станках необходимо произвести специальную наладку станка для каждой из деталей. Подготовительно-заключительное время на такую наладку всегда значительно превышает время, необходимое для настройки токарного станка. Здесь же нужно подчеркнуть, что так как подготовительно-заключительное время не зависит от количества деталей в партии, то экономичность револьверных станков при специальной наладке тем выше экономичности токарных станков, чем больше величина партии. [11]

Страницы: 1

www.ngpedia.ru