Обрабатывающий центр ис 800 – ИС-800 Станок фрезерный горизонтальный – обрабатывающий центр. Паспорт, схемы, характеристики, описание

alexxlab | 23.08.2019 | 0 | Вопросы и ответы

ИС-800 Станок фрезерный горизонтальный – обрабатывающий центр. Паспорт, схемы, характеристики, описание

Сведения о производителе горизонтального обрабатывающего центра ИС-800

Изготовители сверлильно-фрезерно-расточных станков – горизонтальных обрабатывающих центров с инструментальным магазином цепного типа ИС-800 (ИС-800МФ4, ИС-800ПМФ4) – Ивановский завод тяжелого станкостроения, основанный в 1953 году и Гомельский станкостроительный завод.

Сегодня Ивановский завод тяжелого станкостроения выпускает и предлагает к продаже более совершенные высокоточные обрабатывающие центры ИСБ500ПМФ4, ИСБ800ПМФ4, а также высокоскоростные, тяжелые обрабатывающие центры с грузоподъемностью стола до 25 тонн.

Гомельский станкостроительный завод в 80-е годы завод освоил производство многооперационных станков с ЧПУ вертикального и горизонтального исполнения. Основная специализация завода: вертикальные и горизонтальные обрабатывающие центры с базовыми размерами стола 500х500 мм.

Сегодня Гомельский станкостроительный завод выпускает обрабатывающие центры ГДН-500, ГДН-630 с инструментальным магазином барабанного (револьверного) типа.

Станки производства Ивановского завода тяжелого станкостроения ИЗТС

Обрабатывающие центры. Общие сведения

Синонимы: многоцелевой станок, многооперационный станок, обрабатывающий центр, сверлильно-фрезерно-расточной станок с ЧПУ и АСИ, фрезерный горизонтальный обрабатывающий центр, станок горизонтально-фрезерный с ЧПУ и АСИ, Machining Center, Horizontal boring and milling center for cubical workpieces, Special purpose machining center, High speed machining center (HSC)

Многоцелевой (многооперационный) станок — это станок для комплексной обработки заготовок с числовым программным управлением и автоматической сменой инструментов.

Многим специалистам нравится название — обрабатывающий центр (ОЦ). Аналогичные термины используют за рубежом.

Кроме многоцелевых, существуют и другие станки с ЧПУ с автоматической сменой режущих инструментов, которые не называют многооперационными. В чем же различие между ними.

Многооперационные станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструментами с тонким регулированием на размер; обработку наружных и внутренних поверхностей и др. Для осуществления этих операций на станке необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструментов запас инструментов создается обычно в револьверных головках. Среди них фрезерные и сверлильные станки, предназначенные для изготовления главным образом таких корпусных и плоскостных деталей, для обработки которых достаточно иметь 5—10 различных инструментов. Многооперационные станки имеют инструментальные магазины с запасом в 15-30, а при необходимости в 50—100 и более инструментов.

Еще одна важная особенность большинства многооперационных станков — наличие поворотного стола или делительного приспособления с периодическим или непрерывным (по программе) делением. Это обязательное условие для обработки заготовки с нескольких сторон без переустановки. МС новых конструкций оснащают дополнительными столами и устройствами для автоматической смены заготовок. Заготовки предварительно закрепляют на столе-спутнике, и вместе с ним они попадают с дополнительного стола на основной. Установку заготовки в спутник и снятие обработанной детали производят во время работы станка. Таким образом, вспомогательное время, затрачиваемое на загрузку — разгрузку станка, сводится к минимуму.

Многооперационные станки имеют чаще всего контурную или универсальную систему управления, позволяющую обрабатывать разнообразные криволинейные поверхности, фрезеровать отверстия и т.д. МС отличаются широким диапазоном бесступенчатого регулирования частоты вращения шпинделя (заготовки) и подач, высокими (8—12 м/мин) скоростями быстрых (вспомогательных) ходов, особо высокой жесткостью и надежностью.

В связи с высокой стоимостью многооперационных станков их используют для обработки наиболее технологически сложных заготовок. В этих случаях один многоцелевой станок может заменить три — пять станков с ЧПУ или пять — десять универсальных станков.

ИС-800 многоцелевой горизонтально-фрезерный обрабатывающий центр. Назначение, область применения

Многоцелевой горизонтально-фрезерный обрабатывающий центр ИС-800 предназначен для обработки особо сложных корпусных деталей в автономном режиме работы и в составе гибких производственных систем.

На станке выполняются сверление, зенкерование, растачивание точных отверстий по точным координатам, фрезерование по контуру с линейной и круговой интерполяцией, нарезание резьб резцами и метчиками.

Конструктивные особенности

Станок имеет общую Т-образную станину, на которой расположены продольно-подвижная портальная стойка и поперечно-подвижный стол. Внутри продольно-подвижной стойки расположена бесконсольная вертикально-подвижная шпиндельная бабка.

Вертикально-подвижная шпиндельная бабка (ось Y) перемещается по закаленным стальным направляющим внутри портальной стойки, перемещаемой продольно (ось Z).

Поперечно-подвижной стол перемещается по оси X.

Рядом со станком расположены инструментальный магазин и накопитель столов-спутников.

Все базовые детали имеют максимальную жесткость и виброустойчивость при высокопроизводительной обработке, а также гарантируют длительное сохранение точности.

Жесткий шпиндель с конусом ISO 50 имеет высокую поверхностную прочность — 58 HRC. Шпиндель смонтирован на прецизионных подшипниках, что обеспечивает оптимальную точность, жесткость и виброустойчивость.

Гидромеханическое устройство зажима инструмента в шпинделе гарантирует надежность и быстродействие крепления режущего инструмента с усилием 15000 кг. В конструкции предусмотрено устройство для обдува конуса шпинделя.

Перемещения подвижных узлов по осям X, Y, Z осуществляются от высокомоментных электродвигателей, которые через сильфонные беззазорные муфты соединены с шариковыми винтовыми парами.

Шпиндель приводится во вращение высокомоментным электродвигателем через трехступенчатую коробку скоростей. Изменение частоты вращения шпинделя достигается изменением частоты вращения электродвигателя и переключением зубчатых колес коробки скоростей.

Стол размером 500 x 500 позволяет обрабатывать детали любой конфигурации.

Стол с дискретной подачей обеспечивает поворот обрабатываемой детали с точностью до ±5 угловых секунд на углы, кратные 3° (120 позиций). На поворотной плите стола устанавливается стол-спутник. Для установки детали на поверхности стола-спутника имеется сетка отверстий.

Автоматическая смена столов-спутников из двух- или восьмиместного накопителя обеспечивает работу станка в автоматическом режиме, исключает из технологического цикла время на установку и снятие детали, дает возможность встраивания станка в гибкие переналаживаемые системы.

Автоматическая система смены инструмента расположена слева от станка и состоит из инструментального магазина и закрепленного на его корпусе манипулятора. Инструменты хранятся и транспортируются в кодированных гнездах цепной передачи. В зависимости от исполнения станки комплектуются магазинами емкостью в 64, 40 или 100 инструментов.

Смена инструмента осуществляется сочетанием перемещения цепи и манипулятора.

Выбор инструмента возможен в любой последовательности.

Устройство автоматической уборки стружки. Из зоны резания стружка удаляется шнековыми транспортерами и системой лотков, что обеспечивает полное удаление стружки и СОЖ за пределы станка во время обработки и делает возможным встраивание станка в гибкие переналаживаемые системы, исключая из технологического цикла время на уборку стружки.

Система СОЖ осуществляет:

- подачу СОЖ через инструмент в зону резания;

- подачу СОЖ в зону резания через сопло шпинделя;

- гидросмыв стружки из зоны резания;

- очистку СОЖ с помощью центрифуги;

- циркуляцию СОЖ из зоны резания в бак и удаление стружки.

Ограждение надежно защищает оператора от стружки и СОЖ. Стеклянные стенки и окна позволяют вести визуальный контроль процесса резания

Система смазки автоматическая, управляется от ЧПУ станка.

Пневмосистема обеспечивает следующие операции по командам, получаемым от ЧПУ станка:

- обдув конуса шпинделя;

- обдув платиков стола;

- открытие и закрытие шторы манипулятора;

- открытие и закрытие дверей ограждения зоны резания.

Класс точности станка — П по ОСТ2-Н72-6—85.

Разработчик — Ивановское ГКБ «СТАНКОСИСТЕМА».

Модификации горизонтального обрабатывающего центра ИС-800

ИС-800ПМ1Ф4 — Станок фрезерный горизонтальный многоцелевой с индексируемым столом и многоместным накопителем столов-спутников и устройством автоматической установки их на стол станка.

ИС-800ПМ1Ф4-01 — Станок фрезерный горизонтальный многоцелевой с непрерывной круговой подачей стола и многоместным накопителем столов-спутников и устройством автоматической установки их на стол станка.

ИСБ800ПМФ4 — Станок фрезерный горизонтальный многоцелевой повышенной мощности. Скорость вращения шпинделя – до 6000 об/мин, крутящий момент 1400Нм, мощность 30 кВт. Скорость установочных перемещений – 30 м/мин, время смены инструмента 18 секунд. Подача СОЖ осуществляется через шпиндель под давлением до 50 атмосфер и внешним поливом. Накопитель имеет 2 сменные паллеты.

Новый обрабатывающий центр ИСБ800 повышает производительность по сравнению с моделью ИС800ПМФ4 в 1,5…1,6 раза, а при сравнении с обрабатывающим центром ИР800ПМФ4 – в 3…4 раза.

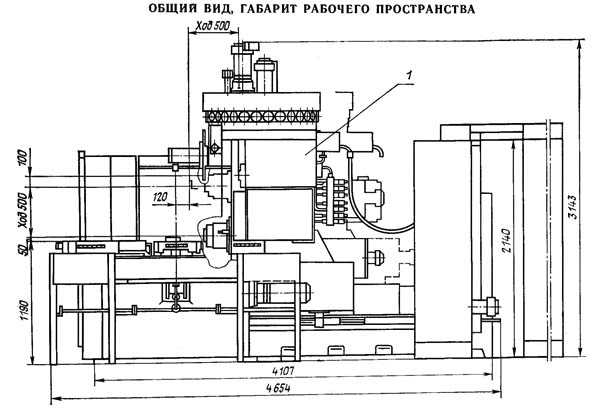

Габарит рабочего пространства станка ИС-800

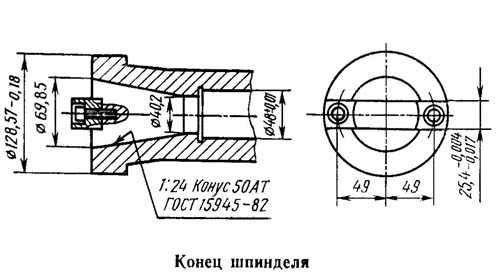

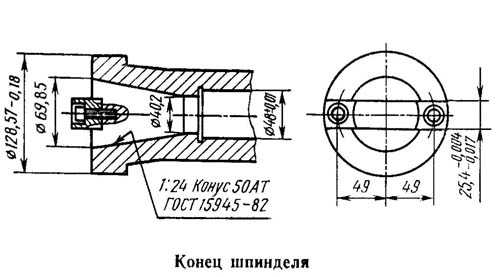

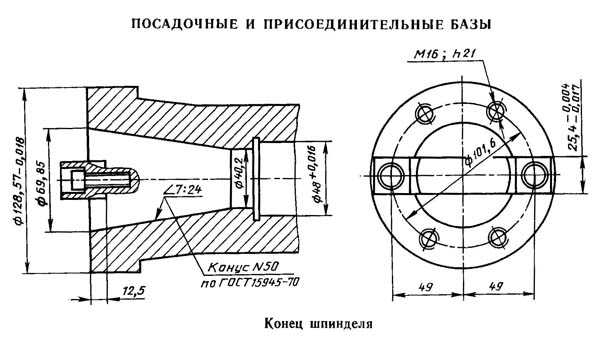

Посадочные и присоединительные базы станка ИС-800. Шпиндель

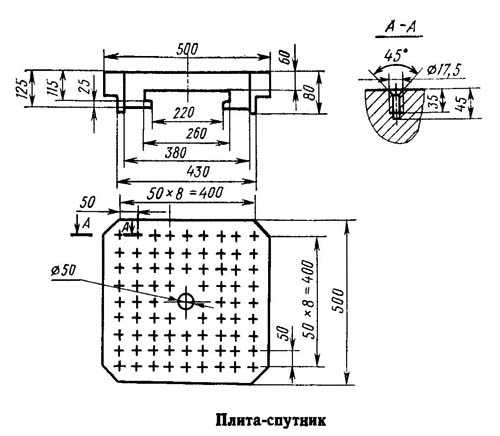

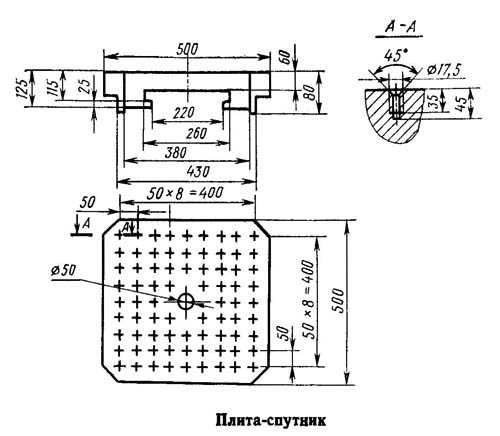

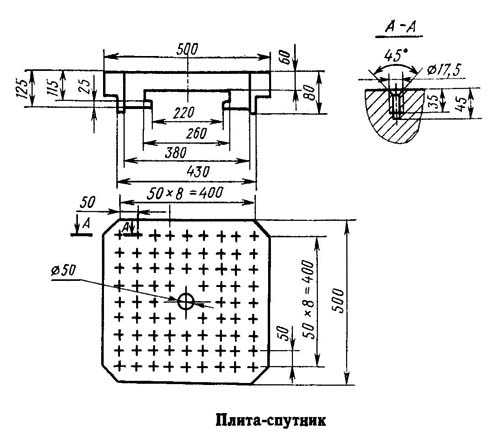

Посадочные и присоединительные базы станка ИС-800. Стол-спутник

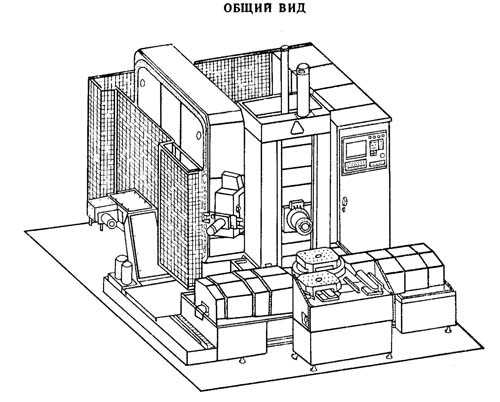

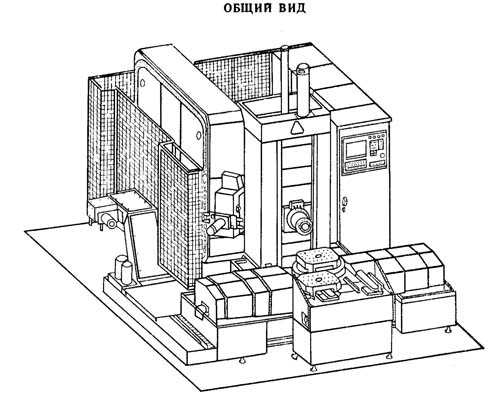

Общий вид многоцелевого станка с ЧПУ ИС-800

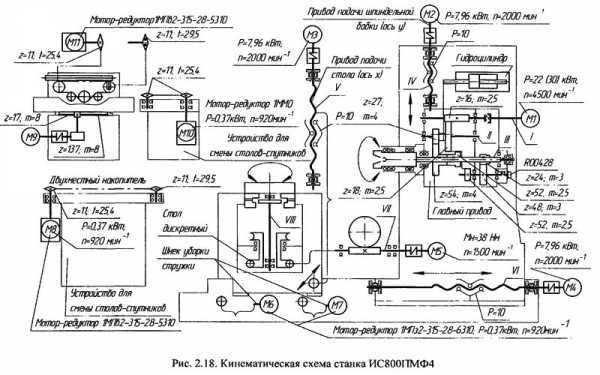

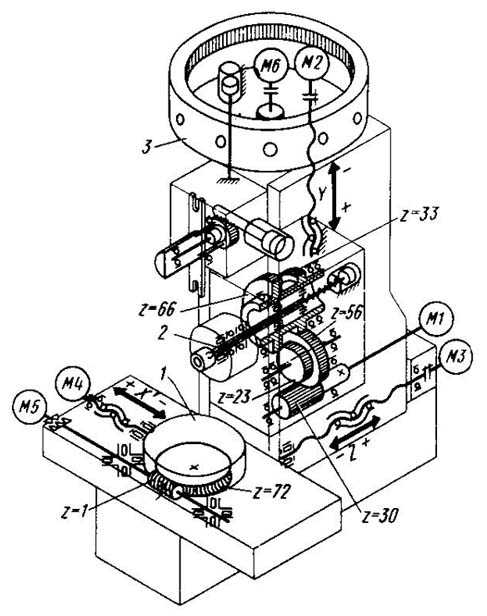

Кинематическая схема многоцелевого станка ИС-800ПМФ4

Схема кинематическая многоцелевого станка ИС-800ПМФ4. Смотреть в увеличенном масштабе

Движения подач и поворот стола осуществляются от высокомоментных электродвигателей постоянного тока М2, М3, М4, М5. Перемещения рабочих органов осуществляются через прецизионные шарико-винтовые пары.

В станках имеется стальная телескопическая защита направляющих и шарико-винтовых пар. Закаленные накладные направляющие симметрично распределяют нагрузку резания, обеспечивают необходимую жесткость и виброустойчивость при всех видах обработки.

Поворотный стол может быть выполнен с круговой рабочей подачей с дискретностью поворота 0,001°х360000 и с дискретным позиционированием (120 позиций через 3°). Точность кругового позиционирования стола обеспечивается выборкой зазора при помощи червяка с переменной толщиной зуба.

Палеты изготовлены по стандарту DIN55201 и имеют сетку крепежных отверстий и два базовых отверстия.

Станки комплектуются инструментальным магазином на 40, 64 или 100 инструментов. АСИ выполняется под стандарты ГОСТ25827, DIN69871, VDI2814, MAS403 с соответствующими адаптерами для оправок инструмента.

Станки комплектуются двумя шнековыми транспортерами уборки стружки, пластинчатым транспортёром доставки стружки в контейнер, герметичным ограждением и электроосвещением зоны резания.

У станков имеется система подачи СОЖ с замкнутым циклом работы. Также имеется автоматическая централизованная система дозированной смазки механизмов.

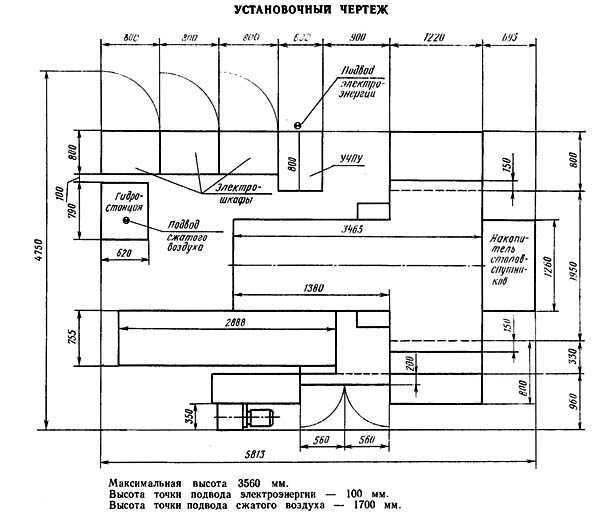

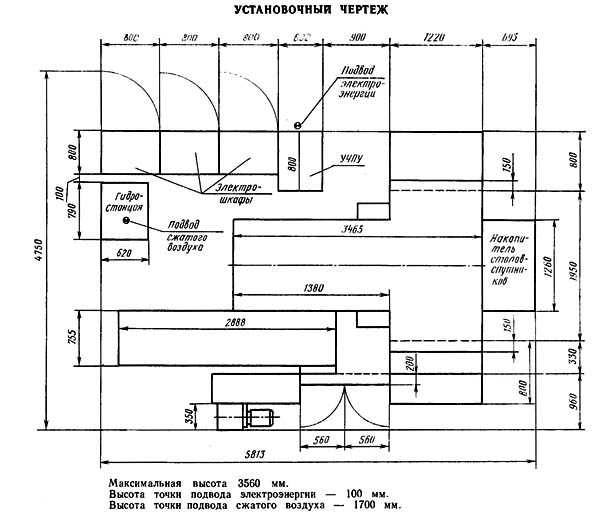

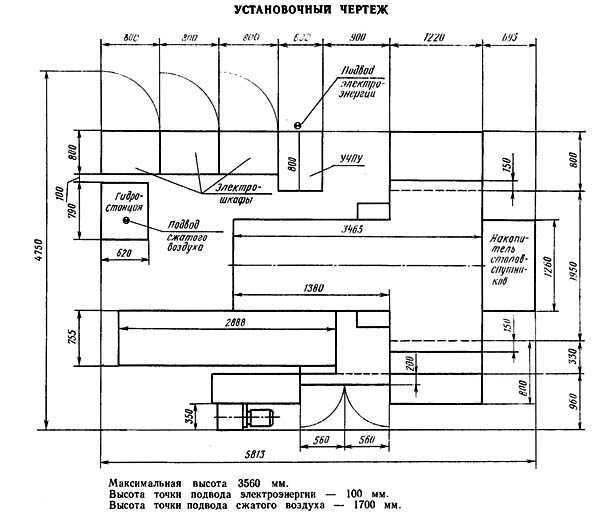

Установочный чертеж многоцелевого фрезерного центра ИС-800

Технические характеристики станка ИС-800

| Наименование параметра | ИС-500ПМФ4 | ИС-800ПМФ4 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 500 х 500 | 800 х 800 |

| Перемещение поперечное стола (ось X), мм | 1000 | 1000 |

| Перемещение вертикальное шпиндельной бабки (ось Y), мм | 630 | 1000 |

| Перемещение продольное стойки (ось Z), мм | 800 | 800 |

| Вращение индексируемого поворотного стола (ось B), град | 3° 120 поз. | 3° 120 поз. |

| Дискретность непрерывного вращения индексируемого поворотного стола (ось B), град | 0,001 | 0,001 |

| Диаметр сверления в стали, мм | 3..45 | 3..45 |

| Наибольший диаметр нарезания резьбы в стали, мм | М6..М100 | М6..М100 |

| Наибольший диаметр растачиваемого отверстия, мм | 315 | 315 |

| Наибольший диаметр торцовой фрезы, мм | 315 | 315 |

| Производительность съема стружки (22 кВт), см³/мин | 450 | 450 |

| Точность позиционирования по осям X/ Y, мм | ||

| Точность позиционирования по осям Z, мм | ||

| Рабочая подача по осям X, Y, Z, мм/мин | 1..6000 | 1..6000 |

| Скорость быстрых установочных перемещений по осям X, Y, Z, м/мин | 15 | 15 |

| Наибольшее допустимое усилие подачи стола по оси X, Н | 12500 | 12500 |

| Наибольшее допустимое усилие подачи шпиндельной бабки (вертикальное) по оси Y вниз/ вверх, Н | 10000/ 5000 | 10000/ 5000 |

| Наибольшее допустимое усилие подачи стойки по оси Z, Н | 15000 | 15000 |

| Расстояние от оси шпинделя до стола, мм | 65..695 | 20..1020 |

| Расстояние от торца шпинделя до оси стола, мм | 200..1000 | 200..1000 |

| Модель устройства ЧПУ | ||

| Количество управляемых координат | 3 | 3 |

| Количество одновременно управляемых координат при линейной/ круговой интерполяции | 3/3 | 3/3 |

| Рабочий стол | ||

| Максимальная нагрузка на стол (по центру), кг | 800 | 1600 |

| Количество резьбовых отверстий на поверхности стола | 75 | 47 |

| Диаметр резьбовых отверстий на поверхности стола, мм | М16 | М16 |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 8..4500 | 8..4500 |

| Количество скоростей шпинделя | ||

| Наибольший крутящий момент, Нм | 900 | 980 |

| Конус шпинделя для крепления инструмента 7:24 | 50 | |

| Магазин инструмента | ||

| Количество инструмента в магазине | 64 | 64 |

| Время смены инструмента, с | 8 | 8 |

| Время смены инструмента от стружки к стружке, с | 20 | 20 |

| Максимальный диаметр рядом стоящего инструмента, мм | 125 | 125 |

| Максимальный диаметр свободно стоящего инструмента, мм | 315 | |

| Максимальная длина инструмента от торца шпинделя, мм | 400 | 400 |

| Масса инструментальной оправки с инструментом, кг | 25 | 25 |

| Устройство смены столов-спутников | ||

| Время смены столов-спутников, с | 45..50 | 40 |

| Электрооборудование и привод | ||

| Количество электродвигателей на станке | ||

| Электродвигатель постоянного тока привода главного движения, кВт | 22 | |

| Электродвигатели привода подач (X, Y, Z, B) и магазина, Н.м | 38 | |

| Электродвигатель насоса гидростанции, кВт | 5,5 | |

| Электродвигатель вентилятора гидростанции, кВт | ||

| Электродвигатель вентилятора шпинделя, кВт | ||

| Электродвигатель насоса смазки шпиндельной бабки, кВт | ||

| Электродвигатель насоса смазки направляющих, кВт | ||

| Электронасос охлаждающей жидкости Мощность, кВт | ||

| Суммарная мощность всех электродвигателей на станке, кВт | 72,8 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина), мм | 4750 х 5813 | 6150 х 4750 |

| Габариты станка (высота), мм | 2560 | 4000 |

| Масса станка, кг | 14000 | 17000 |

Полезные ссылки по теме

Каталог-справочник обрабатывающих центров

Паспорта и руководства обрабатывающих центров

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

ИС-800 обрабатывающий центр фрезерный горизонтальный

ИС-800 многоцелевой горизонтально-фрезерный обрабатывающий центр. Назначение, область применения

Многоцелевой горизонтально-фрезерный обрабатывающий центр ИС-800 предназначен для обработки особо сложных корпусных деталей в автономном режиме работы и в составе гибких производственных систем.

На станке выполняются сверление, зенкерование, растачивание точных отверстий по точным координатам, фрезерование по контуру с линейной и круговой интерполяцией, нарезание резьб резцами и метчиками.

Конструктивные особенности

Станок имеет общую Т-образную станину, на которой расположены продольно-подвижная портальная стойка и поперечно-подвижный стол. Внутри продольно-подвижной стойки расположена бесконсольная вертикально-подвижная шпиндельная бабка.

Вертикально-подвижная шпиндельная бабка (ось Y) перемещается по закаленным стальным направляющим внутри портальной стойки, перемещаемой продольно (ось Z).

Поперечно-подвижной стол перемещается по оси X.

Рядом со станком расположены инструментальный магазин и накопитель столов-спутников.

Все базовые детали имеют максимальную жесткость и виброустойчивость при высокопроизводительной обработке, а также гарантируют длительное сохранение точности.

Жесткий шпиндель с конусом ISO 50 имеет высокую поверхностную прочность — 58 HRC. Шпиндель смонтирован на прецизионных подшипниках, что обеспечивает оптимальную точность, жесткость и виброустойчивость.

Гидромеханическое устройство зажима инструмента в шпинделе гарантирует надежность и быстродействие крепления режущего инструмента с усилием 15000 кг. В конструкции предусмотрено устройство для обдува конуса шпинделя.

Перемещения подвижных узлов по осям X, Y, Z осуществляются от высокомоментных электродвигателей, которые через сильфонные беззазорные муфты соединены с шариковыми винтовыми парами.

Шпиндель приводится во вращение высокомоментным электродвигателем через трехступенчатую коробку скоростей. Изменение частоты вращения шпинделя достигается изменением частоты вращения электродвигателя и переключением зубчатых колес коробки скоростей.

Стол размером 500 x 500 позволяет обрабатывать детали любой конфигурации.

Стол с дискретной подачей обеспечивает поворот обрабатываемой детали с точностью до ±5 угловых секунд на углы, кратные 3° (120 позиций). На поворотной плите стола устанавливается стол-спутник. Для установки детали на поверхности стола-спутника имеется сетка отверстий.

Автоматическая смена столов-спутников из двух- или восьмиместного накопителя обеспечивает работу станка в автоматическом режиме, исключает из технологического цикла время на установку и снятие детали, дает возможность встраивания станка в гибкие переналаживаемые системы.

Автоматическая система смены инструмента расположена слева от станка и состоит из инструментального магазина и закрепленного на его корпусе манипулятора. Инструменты хранятся и транспортируются в кодированных гнездах цепной передачи. В зависимости от исполнения станки комплектуются магазинами емкостью в 64, 40 или 100 инструментов.

Смена инструмента осуществляется сочетанием перемещения цепи и манипулятора.

Выбор инструмента возможен в любой последовательности.

Устройство автоматической уборки стружки. Из зоны резания стружка удаляется шнековыми транспортерами и системой лотков, что обеспечивает полное удаление стружки и СОЖ за пределы станка во время обработки и делает возможным встраивание станка в гибкие переналаживаемые системы, исключая из технологического цикла время на уборку стружки.

Система СОЖ осуществляет:

- подачу СОЖ через инструмент в зону резания;

- подачу СОЖ в зону резания через сопло шпинделя;

- гидросмыв стружки из зоны резания;

- очистку СОЖ с помощью центрифуги;

- циркуляцию СОЖ из зоны резания в бак и удаление стружки.

Ограждение надежно защищает оператора от стружки и СОЖ. Стеклянные стенки и окна позволяют вести визуальный контроль процесса резания

Система смазки автоматическая, управляется от ЧПУ станка.

Пневмосистема обеспечивает следующие операции по командам, получаемым от ЧПУ станка:

- обдув конуса шпинделя;

- обдув платиков стола;

- открытие и закрытие шторы манипулятора;

- открытие и закрытие дверей ограждения зоны резания.

Класс точности станка — П по ОСТ2-Н72-6—85.

Разработчик — Ивановское ГКБ «СТАНКОСИСТЕМА».

Модификации горизонтального обрабатывающего центра ИС-800

ИС-800ПМФ4 – Станок фрезерный горизонтальный многоцелевой с ЧПУ и АСИ, класс точности П

ИС-800ПМ1Ф4 — Станок фрезерный горизонтальный многоцелевой с индексируемым столом и многоместным накопителем столов-спутников и устройством автоматической установки их на стол станка.

ИС-800ПМ1Ф4-01 — Станок фрезерный горизонтальный многоцелевой с непрерывной круговой подачей стола и многоместным накопителем столов-спутников и устройством автоматической установки их на стол станка.

ИСБ800ПМФ4 — Станок фрезерный горизонтальный многоцелевой повышенной мощности. Скорость вращения шпинделя – до 6000 об/мин, крутящий момент 1400Нм, мощность 30 кВт. Скорость установочных перемещений – 30 м/мин, время смены инструмента 18 секунд. Подача СОЖ осуществляется через шпиндель под давлением до 50 атмосфер и внешним поливом. Накопитель имеет 2 сменные паллеты.

Новый обрабатывающий центр ИСБ800 повышает производительность по сравнению с моделью ИС800ПМФ4 в 1,5…1,6 раза, а при сравнении с обрабатывающим центром ИР800ПМФ4 – в 3…4 раза.

Габарит рабочего пространства станка ИС-800

Посадочные и присоединительные базы станка ИС-800. Шпиндель

Посадочные и присоединительные базы станка ИС-800. Стол-спутник

Общий вид многоцелевого станка с ЧПУ ИС-800

Кинематическая схема многоцелевого станка ИС-800ПМФ4

Схема кинематическая многоцелевого станка ИС-800ПМФ4. Смотреть в увеличенном масштабе

Движения подач и поворот стола осуществляются от высокомоментных электродвигателей постоянного тока М2, М3, М4, М5. Перемещения рабочих органов осуществляются через прецизионные шарико-винтовые пары.

В станках имеется стальная телескопическая защита направляющих и шарико-винтовых пар. Закаленные накладные направляющие симметрично распределяют нагрузку резания, обеспечивают необходимую жесткость и виброустойчивость при всех видах обработки.

Поворотный стол может быть выполнен с круговой рабочей подачей с дискретностью поворота 0,001°х360000 и с дискретным позиционированием (120 позиций через 3°). Точность кругового позиционирования стола обеспечивается выборкой зазора при помощи червяка с переменной толщиной зуба.

Палеты изготовлены по стандарту DIN55201 и имеют сетку крепежных отверстий и два базовых отверстия.

Станки комплектуются инструментальным магазином на 40, 64 или 100 инструментов. АСИ выполняется под стандарты ГОСТ25827, DIN69871, VDI2814, MAS403 с соответствующими адаптерами для оправок инструмента.

Станки комплектуются двумя шнековыми транспортерами уборки стружки, пластинчатым транспортёром доставки стружки в контейнер, герметичным ограждением и электроосвещением зоны резания.

У станков имеется система подачи СОЖ с замкнутым циклом работы. Также имеется автоматическая централизованная система дозированной смазки механизмов.

Установочный чертеж многоцелевого фрезерного центра ИС-800

Технические характеристики станка ИС-800

| Наименование параметра | ИС-500ПМФ4 | ИС-800ПМФ4 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 500 х 500 | 800 х 800 |

| Перемещение поперечное стола (ось X), мм | 1000 | 1000 |

| Перемещение вертикальное шпиндельной бабки (ось Y), мм | 630 | 1000 |

| Перемещение продольное стойки (ось Z), мм | 800 | 800 |

| Вращение индексируемого поворотного стола (ось B), град | 3° 120 поз. | 3° 120 поз. |

| Дискретность непрерывного вращения индексируемого поворотного стола (ось B), град | 0,001 | 0,001 |

| Диаметр сверления в стали, мм | 3..45 | 3..45 |

| Наибольший диаметр нарезания резьбы в стали, мм | М6..М100 | М6..М100 |

| Наибольший диаметр растачиваемого отверстия, мм | 315 | 315 |

| Наибольший диаметр торцовой фрезы, мм | 315 | 315 |

| Производительность съема стружки (22 кВт), см³/мин | 450 | 450 |

| Точность позиционирования по осям X/ Y, мм | ||

| Точность позиционирования по осям Z, мм | ||

| Рабочая подача по осям X, Y, Z, мм/мин | 1..6000 | 1..6000 |

| Скорость быстрых установочных перемещений по осям X, Y, Z, м/мин | 15 | 15 |

| Наибольшее допустимое усилие подачи стола по оси X, Н | 12500 | 12500 |

| Наибольшее допустимое усилие подачи шпиндельной бабки (вертикальное) по оси Y вниз/ вверх, Н | 10000/ 5000 | 10000/ 5000 |

| Наибольшее допустимое усилие подачи стойки по оси Z, Н | 15000 | 15000 |

| Расстояние от оси шпинделя до стола, мм | 65..695 | 20..1020 |

| Расстояние от торца шпинделя до оси стола, мм | 200..1000 | 200..1000 |

| Модель устройства ЧПУ | ||

| Количество управляемых координат | 3 | 3 |

| Количество одновременно управляемых координат при линейной/ круговой интерполяции | 3/3 | 3/3 |

| Рабочий стол | ||

| Максимальная нагрузка на стол (по центру), кг | 800 | 1600 |

| Количество резьбовых отверстий на поверхности стола | 75 | 47 |

| Диаметр резьбовых отверстий на поверхности стола, мм | М16 | М16 |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 8..4500 | 8..4500 |

| Количество скоростей шпинделя | ||

| Наибольший крутящий момент, Нм | 900 | 980 |

| Конус шпинделя для крепления инструмента 7:24 | 50 | |

| Магазин инструмента | ||

| Количество инструмента в магазине | 64 | 64 |

| Время смены инструмента, с | 8 | 8 |

| Время смены инструмента от стружки к стружке, с | 20 | 20 |

| Максимальный диаметр рядом стоящего инструмента, мм | 125 | 125 |

| Максимальный диаметр свободно стоящего инструмента, мм | 315 | |

| Максимальная длина инструмента от торца шпинделя, мм | 400 | 400 |

| Масса инструментальной оправки с инструментом, кг | 25 | 25 |

| Устройство смены столов-спутников | ||

| Время смены столов-спутников, с | 45..50 | 40 |

| Электрооборудование и привод | ||

| Количество электродвигателей на станке | ||

| Электродвигатель постоянного тока привода главного движения, кВт | 22 | |

| Электродвигатели привода подач (X, Y, Z, B) и магазина, Н.м | 38 | |

| Электродвигатель насоса гидростанции, кВт | 5,5 | |

| Электродвигатель вентилятора гидростанции, кВт | ||

| Электродвигатель вентилятора шпинделя, кВт | ||

| Электродвигатель насоса смазки шпиндельной бабки, кВт | ||

| Электродвигатель насоса смазки направляющих, кВт | ||

| Электронасос охлаждающей жидкости Мощность, кВт | ||

| Суммарная мощность всех электродвигателей на станке, кВт | 72,8 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина), мм | 4750 х 5813 | 6150 х 4750 |

| Габариты станка (высота), мм | 2560 | 4000 |

| Масса станка, кг | 14000 | 17000 |

Сведения о производителе горизонтального обрабатывающего центра ИС-800

Изготовители сверлильно-фрезерно-расточных станков – горизонтальных обрабатывающих центров с инструментальным магазином цепного типа ИС-800 (ИС-800МФ4, ИС-800ПМФ4) – Ивановский завод тяжелого станкостроения, основанный в 1953 году и Гомельский станкостроительный завод.

Сегодня Ивановский завод тяжелого станкостроения выпускает и предлагает к продаже более совершенные высокоточные обрабатывающие центры ИСБ500ПМФ4, ИСБ800ПМФ4, а также высокоскоростные, тяжелые обрабатывающие центры с грузоподъемностью стола до 25 тонн.

Гомельский станкостроительный завод в 80-е годы завод освоил производство многооперационных станков с ЧПУ вертикального и горизонтального исполнения. Основная специализация завода: вертикальные и горизонтальные обрабатывающие центры с базовыми размерами стола 500х500 мм.

Сегодня Гомельский станкостроительный завод выпускает обрабатывающие центры ГДН-500, ГДН-630 с инструментальным магазином барабанного (револьверного) типа.

Обрабатывающие центры. Общие сведения

Синонимы: многоцелевой станок, многооперационный станок, обрабатывающий центр, сверлильно-фрезерно-расточной станок с ЧПУ и АСИ, фрезерный горизонтальный обрабатывающий центр, станок горизонтально-фрезерный с ЧПУ и АСИ, Machining Center, Horizontal boring and milling center for cubical workpieces, Special purpose machining center, High speed machining center (HSC)

Многоцелевой (многооперационный) станок — это станок для комплексной обработки заготовок с числовым программным управлением и автоматической сменой инструментов.

Многим специалистам нравится название — обрабатывающий центр (ОЦ). Аналогичные термины используют за рубежом.

Кроме многоцелевых, существуют и другие станки с ЧПУ с автоматической сменой режущих инструментов, которые не называют многооперационными. В чем же различие между ними.

Многооперационные станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструментами с тонким регулированием на размер; обработку наружных и внутренних поверхностей и др. Для осуществления этих операций на станке необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструментов запас инструментов создается обычно в револьверных головках. Среди них фрезерные и сверлильные станки, предназначенные для изготовления главным образом таких корпусных и плоскостных деталей, для обработки которых достаточно иметь 5—10 различных инструментов. Многооперационные станки имеют инструментальные магазины с запасом в 15-30, а при необходимости в 50—100 и более инструментов.

Еще одна важная особенность большинства многооперационных станков — наличие поворотного стола или делительного приспособления с периодическим или непрерывным (по программе) делением. Это обязательное условие для обработки заготовки с нескольких сторон без переустановки. МС новых конструкций оснащают дополнительными столами и устройствами для автоматической смены заготовок. Заготовки предварительно закрепляют на столе-спутнике, и вместе с ним они попадают с дополнительного стола на основной. Установку заготовки в спутник и снятие обработанной детали производят во время работы станка. Таким образом, вспомогательное время, затрачиваемое на загрузку — разгрузку станка, сводится к минимуму.

Многооперационные станки имеют чаще всего контурную или универсальную систему управления, позволяющую обрабатывать разнообразные криволинейные поверхности, фрезеровать отверстия и т.д. МС отличаются широким диапазоном бесступенчатого регулирования частоты вращения шпинделя (заготовки) и подач, высокими (8—12 м/мин) скоростями быстрых (вспомогательных) ходов, особо высокой жесткостью и надежностью.

В связи с высокой стоимостью многооперационных станков их используют для обработки наиболее технологически сложных заготовок. В этих случаях один многоцелевой станок может заменить три — пять станков с ЧПУ или пять — десять универсальных станков.

techstanko.ru

ИС-500 Станок фрезерный горизонтальный – обрабатывающий центр. Паспорт, схемы, характеристики, описание

Сведения о производителе горизонтального обрабатывающего центра ИС-500

Изготовители сверлильно-фрезерно-расточных станков – горизонтальных обрабатывающих центров с инструментальным магазином цепного типа ИС-500 (ИС-500МФ4, ИС-500ПМФ4) – Ивановский завод тяжелого станкостроения, основанный в 1953 году и Гомельский станкостроительный завод.

Сегодня Ивановский завод тяжелого станкостроения выпускает и предлагает к продаже более совершенные высокоточные обрабатывающие центры ИСБ500ПМФ4, ИСБ800ПМФ4, а также высокоскоростные, тяжелые обрабатывающие центры с грузоподъемностью стола до 25 тонн.

Гомельский станкостроительный завод в 80-е годы завод освоил производство многооперационных станков с ЧПУ вертикального и горизонтального исполнения. Основная специализация завода: вертикальные и горизонтальные обрабатывающие центры с базовыми размерами стола 500х500 мм.

Сегодня Гомельский станкостроительный завод выпускает обрабатывающие центры ГДН-500, ГДН-630 с инструментальным магазином барабанного (револьверного) типа.

Станки производства Ивановского завода тяжелого станкостроения ИЗТС

Обрабатывающие центры. Общие сведения

Синонимы: многоцелевой станок, многооперационный станок, обрабатывающий центр, сверлильно-фрезерно-расточной станок с ЧПУ и АСИ, фрезерный горизонтальный обрабатывающий центр, станок горизонтально-фрезерный с ЧПУ и АСИ, Machining Center, Horizontal boring and milling center for cubical workpieces, Special purpose machining center, High speed machining center (HSC)

Многоцелевой (многооперационный) станок — это станок для комплексной обработки заготовок с числовым программным управлением и автоматической сменой инструментов.

Многим специалистам нравится название — обрабатывающий центр (ОЦ). Аналогичные термины используют за рубежом.

Кроме многоцелевых, существуют и другие станки с ЧПУ с автоматической сменой режущих инструментов, которые не называют многооперационными. В чем же различие между ними.

Многооперационные станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструментами с тонким регулированием на размер; обработку наружных и внутренних поверхностей и др. Для осуществления этих операций на станке необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструментов запас инструментов создается обычно в револьверных головках. Среди них фрезерные и сверлильные станки, предназначенные для изготовления главным образом таких корпусных и плоскостных деталей, для обработки которых достаточно иметь 5—10 различных инструментов. Многооперационные станки имеют инструментальные магазины с запасом в 15-30, а при необходимости в 50—100 и более инструментов.

Еще одна важная особенность большинства многооперационных станков — наличие поворотного стола или делительного приспособления с периодическим или непрерывным (по программе) делением. Это обязательное условие для обработки заготовки с нескольких сторон без переустановки. МС новых конструкций оснащают дополнительными столами и устройствами для автоматической смены заготовок. Заготовки предварительно закрепляют на столе-спутнике, и вместе с ним они попадают с дополнительного стола на основной. Установку заготовки в спутник и снятие обработанной детали производят во время работы станка. Таким образом, вспомогательное время, затрачиваемое на загрузку — разгрузку станка, сводится к минимуму.

Многооперационные станки имеют чаще всего контурную или универсальную систему управления, позволяющую обрабатывать разнообразные криволинейные поверхности, фрезеровать отверстия и т.д. МС отличаются широким диапазоном бесступенчатого регулирования частоты вращения шпинделя (заготовки) и подач, высокими (8—12 м/мин) скоростями быстрых (вспомогательных) ходов, особо высокой жесткостью и надежностью.

В связи с высокой стоимостью многооперационных станков их используют для обработки наиболее технологически сложных заготовок. В этих случаях один многоцелевой станок может заменить три — пять станков с ЧПУ или пять — десять универсальных станков.

ИС-500 многоцелевой горизонтально-фрезерный обрабатывающий центр. Назначение, область применения

Многоцелевой горизонтально-фрезерный обрабатывающий центр ИС-500 предназначен для обработки особо сложных корпусных деталей в автономном режиме работы и в составе гибких производственных систем.

На станке выполняются сверление, зенкерование, растачивание точных отверстий по точным координатам, фрезерование по контуру с линейной и круговой интерполяцией, нарезание резьб резцами и метчиками.

Конструктивные особенности

Станок имеет общую Т-образную станину, на которой расположены продольно-подвижная портальная стойка и поперечно-подвижный стол. Внутри продольно-подвижной стойки расположена бесконсольная вертикально-подвижная шпиндельная бабка.

Вертикально-подвижная шпиндельная бабка (ось Y) перемещается по закаленным стальным направляющим внутри портальной стойки, перемещаемой продольно (ось Z).

Поперечно-подвижной стол перемещается по оси X.

Рядом со станком расположены инструментальный магазин и накопитель столов-спутников.

Все базовые детали имеют максимальную жесткость и виброустойчивость при высокопроизводительной обработке, а также гарантируют длительное сохранение точности.

Жесткий шпиндель с конусом ISO 50 имеет высокую поверхностную прочность — 58 HRC. Шпиндель смонтирован на прецизионных подшипниках, что обеспечивает оптимальную точность, жесткость и виброустойчивость.

Гидромеханическое устройство зажима инструмента в шпинделе гарантирует надежность и быстродействие крепления режущего инструмента с усилием 15000 кг. В конструкции предусмотрено устройство для обдува конуса шпинделя.

Перемещения подвижных узлов по осям X, Y, Z осуществляются от высокомоментных электродвигателей, которые через сильфонные беззазорные муфты соединены с шариковыми винтовыми парами.

Шпиндель приводится во вращение высокомоментным электродвигателем через трехступенчатую коробку скоростей. Изменение частоты вращения шпинделя достигается изменением частоты вращения электродвигателя и переключением зубчатых колес коробки скоростей.

Стол размером 500 x 500 позволяет обрабатывать детали любой конфигурации.

Стол с дискретной подачей обеспечивает поворот обрабатываемой детали с точностью до ±5 угловых секунд на углы, кратные 3° (120 позиций). На поворотной плите стола устанавливается стол-спутник. Для установки детали на поверхности стола-спутника имеется сетка отверстий.

Автоматическая смена столов-спутников из двух- или восьмиместного накопителя обеспечивает работу станка в автоматическом режиме, исключает из технологического цикла время на установку и снятие детали, дает возможность встраивания станка в гибкие переналаживаемые системы.

Автоматическая система смены инструмента расположена слева от станка и состоит из инструментального магазина и закрепленного на его корпусе манипулятора. Инструменты хранятся и транспортируются в кодированных гнездах цепной передачи. В зависимости от исполнения станки комплектуются магазинами емкостью в 64, 40 или 100 инструментов.

Смена инструмента осуществляется сочетанием перемещения цепи и манипулятора.

Выбор инструмента возможен в любой последовательности.

Устройство автоматической уборки стружки. Из зоны резания стружка удаляется шнековыми транспортерами и системой лотков, что обеспечивает полное удаление стружки и СОЖ за пределы станка во время обработки и делает возможным встраивание станка в гибкие переналаживаемые системы, исключая из технологического цикла время на уборку стружки.

Система СОЖ осуществляет:

- подачу СОЖ через инструмент в зону резания;

- подачу СОЖ в зону резания через сопло шпинделя;

- гидросмыв стружки из зоны резания;

- очистку СОЖ с помощью центрифуги;

- циркуляцию СОЖ из зоны резания в бак и удаление стружки.

Ограждение надежно защищает оператора от стружки и СОЖ. Стеклянные стенки и окна позволяют вести визуальный контроль процесса резания

Система смазки автоматическая, управляется от ЧПУ станка.

Пневмосистема обеспечивает следующие операции по командам, получаемым от ЧПУ станка:

- обдув конуса шпинделя;

- обдув платиков стола;

- открытие и закрытие шторы манипулятора;

- открытие и закрытие дверей ограждения зоны резания.

Класс точности станка — П по ОСТ2-Н72-6—85.

Разработчик — Ивановское ГКБ «СТАНКОСИСТЕМА».

Модификации горизонтального обрабатывающего центра ИС-500

ИС-500ПМФ4 – Станок фрезерный горизонтальный многоцелевой с ЧПУ и АСИ, класс точности П

ИС-500ПМ1Ф4 — Станок фрезерный горизонтальный многоцелевой с индексируемым столом и многоместным накопителем столов-спутников и устройством автоматической установки их на стол станка.

ИС-500ПМ1Ф4-01 — Станок фрезерный горизонтальный многоцелевой с непрерывной круговой подачей стола и многоместным накопителем столов-спутников и устройством автоматической установки их на стол станка.

ИСБ500ПМФ4 — Станок фрезерный горизонтальный многоцелевой повышенной мощности. Скорость вращения шпинделя – до 6000 об/мин, крутящий момент 1400Нм, мощность 30 кВт. Скорость установочных перемещений – 30 м/мин, время смены инструмента 18 секунд. Подача СОЖ осуществляется через шпиндель под давлением до 50 атмосфер и внешним поливом. Накопитель имеет 2 сменные паллеты.

Габарит рабочего пространства станка ИС-500

Посадочные и присоединительные базы станка ИС-500. Шпиндель

Посадочные и присоединительные базы станка ИС-500. Стол-спутник

Общий вид многоцелевого станка с ЧПУ ИС-500

Кинематическая схема многоцелевого станка ИС-500ПМФ4

Схема кинематическая многоцелевого станка ИС-500ПМФ4. Смотреть в увеличенном масштабе

Движения подач и поворот стола осуществляются от высокомоментных электродвигателей постоянного тока М2, М3, М4, М5. Перемещения рабочих органов осуществляются через прецизионные шарико-винтовые пары.

В станках имеется стальная телескопическая защита направляющих и шарико-винтовых пар. Закаленные накладные направляющие симметрично распределяют нагрузку резания, обеспечивают необходимую жесткость и виброустойчивость при всех видах обработки.

Поворотный стол может быть выполнен с круговой рабочей подачей с дискретностью поворота 0,001°х360000 и с дискретным позиционированием (120 позиций через 3°). Точность кругового позиционирования стола обеспечивается выборкой зазора при помощи червяка с переменной толщиной зуба.

Палеты изготовлены по стандарту DIN55201 и имеют сетку крепежных отверстий и два базовых отверстия.

Станки комплектуются инструментальным магазином на 40, 64 или 100 инструментов. АСИ выполняется под стандарты ГОСТ25827, DIN69871, VDI2814, MAS403 с соответствующими адаптерами для оправок инструмента.

Станки комплектуются двумя шнековыми транспортерами уборки стружки, пластинчатым транспортёром доставки стружки в контейнер, герметичным ограждением и электроосвещением зоны резания.

У станков имеется система подачи СОЖ с замкнутым циклом работы. Также имеется автоматическая централизованная система дозированной смазки механизмов.

Установочный чертеж многоцелевого фрезерного центра ИС-500

Технические характеристики станка ИС-500

| Наименование параметра | ИС-500ПМФ4 | ИС-800ПМФ4 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 500 х 500 | 800 х 800 |

| Перемещение поперечное стола (ось X), мм | 1000 | 1000 |

| Перемещение вертикальное шпиндельной бабки (ось Y), мм | 630 | 1000 |

| Перемещение продольное стойки (ось Z), мм | 800 | 800 |

| Вращение индексируемого поворотного стола (ось B), град | 3° 120 поз. | 3° 120 поз. |

| Дискретность непрерывного вращения индексируемого поворотного стола (ось B), град | 0,001 | 0,001 |

| Диаметр сверления в стали, мм | 3..45 | 3..45 |

| Наибольший диаметр нарезания резьбы в стали, мм | М6..М100 | М6..М100 |

| Наибольший диаметр растачиваемого отверстия, мм | 315 | 315 |

| Наибольший диаметр торцовой фрезы, мм | 315 | 315 |

| Производительность съема стружки (22 кВт), см³/мин | 450 | 450 |

| Точность позиционирования по осям X/ Y, мм | ||

| Точность позиционирования по осям Z, мм | ||

| Рабочая подача по осям X, Y, Z, мм/мин | 1..6000 | 1..6000 |

| Скорость быстрых установочных перемещений по осям X, Y, Z, м/мин | 15 | 15 |

| Наибольшее допустимое усилие подачи стола по оси X, Н | 12500 | 12500 |

| Наибольшее допустимое усилие подачи шпиндельной бабки (вертикальное) по оси Y вниз/ вверх, Н | 10000/ 5000 | 10000/ 5000 |

| Наибольшее допустимое усилие подачи стойки по оси Z, Н | 15000 | 15000 |

| Расстояние от оси шпинделя до стола, мм | 65..695 | 20..1020 |

| Расстояние от торца шпинделя до оси стола, мм | 200..1000 | 200..1000 |

| Модель устройства ЧПУ | ||

| Количество управляемых координат | 3 | 3 |

| Количество одновременно управляемых координат при линейной/ круговой интерполяции | 3/3 | 3/3 |

| Рабочий стол | ||

| Максимальная нагрузка на стол (по центру), кг | 800 | 1600 |

| Количество резьбовых отверстий на поверхности стола | 75 | 47 |

| Диаметр резьбовых отверстий на поверхности стола, мм | М16 | М16 |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 8..4500 | 8..4500 |

| Количество скоростей шпинделя | ||

| Наибольший крутящий момент, Нм | 900 | 980 |

| Конус шпинделя для крепления инструмента 7:24 | 50 | |

| Магазин инструмента | ||

| Количество инструмента в магазине | 64 | 64 |

| Время смены инструмента, с | 8 | 8 |

| Время смены инструмента от стружки к стружке, с | 20 | 20 |

| Максимальный диаметр рядом стоящего инструмента, мм | 125 | 125 |

| Максимальный диаметр свободно стоящего инструмента, мм | 315 | |

| Максимальная длина инструмента от торца шпинделя, мм | 400 | 400 |

| Масса инструментальной оправки с инструментом, кг | 25 | 25 |

| Устройство смены столов-спутников | ||

| Время смены столов-спутников, с | 45..50 | 40 |

| Электрооборудование и привод | ||

| Количество электродвигателей на станке | ||

| Электродвигатель постоянного тока привода главного движения, кВт | 22 | |

| Электродвигатели привода подач (X, Y, Z, B) и магазина, Н.м | 38 | |

| Электродвигатель насоса гидростанции, кВт | 5,5 | |

| Электродвигатель вентилятора гидростанции, кВт | ||

| Электродвигатель вентилятора шпинделя, кВт | ||

| Электродвигатель насоса смазки шпиндельной бабки, кВт | ||

| Электродвигатель насоса смазки направляющих, кВт | ||

| Электронасос охлаждающей жидкости Мощность, кВт | ||

| Суммарная мощность всех электродвигателей на станке, кВт | 72,8 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина), мм | 4750 х 5813 | 6150 х 4750 |

| Габариты станка (высота), мм | 2560 | 4000 |

| Масса станка, кг | 14000 | 17000 |

Полезные ссылки по теме

Каталог-справочник обрабатывающих центров

Паспорта и руководства обрабатывающих центров

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

| Характеристика | ИС500ПМФ4 | ИС800ПМФ4 |

|---|---|---|

| ПРОГРАММИРУЕМЫЕ ПРЕРЕМЕЩЕНИЯ, ММ | ||

| – ось Х | 1000 | 1000 |

| – ось Y | 630 | 1000 |

| – ось Z | 800 | 800 |

| – ось B (дискретный стол), число поз. град. | 120х3° | 120х3° |

| ПРЕДЕЛЫ ЧАСТОТ ВРАЩЕНИЯ | ||

| Шпинделя, мин-1 | 8…4500 | 8…4500 |

| ДИАПАЗОН РАБОЧИХ ПОДАЧ | ||

| – по осям X, Y, Z, мм/мин. | 1…6000 | 1…6000 |

| – по оси B (непрерывный стол), мин-1 | 1…1080 | 1…1080 |

| СКОРОСТЬ БЫСТРОГО ПЕРЕМЕЩЕНИЯ | ||

| – по осям X, Y, Z, мм/мин. | 12 | 12 |

| – по оси B, мин-1 | 10 | 10 |

| НАИБОЛЬШИЙ ДИАМЕТР ИНСТРУМЕНТА, ММ | ||

| – без пропуска гнезд | 125 | 125 |

| – с пропуском гнезд | 315 | 315 |

| ДОПОЛНИТЕЛЬНО | ||

| Емкость инструментального магазина, шт. | 40, 64(100) | 40, 64(100) |

| Длина инструмента, мм | 400 | 400 |

| Наибольшая масса инструмента, кг | 25 | 25 |

| Габариты стола-спутника, мм | 500х500 | 800х800 |

| Грузоподъемность стола-спутника, кг | 800 | 2000 |

| Емкость накопителя стола-спутника, шт | 2(8) | 2(6) |

| Мощность главного привода, кВт | 22(30) | 22(30) |

| Габаритные размеры станка, мм | 5813х4750х3560 | 6150х4750х4000 |

| Масса ИС800 ПМФ4 станка, кг | 14070 | 16925 |

www.russtanko.ru

| Характеристика | ИС500ПМФ4 | ИС800ПМФ4 |

|---|---|---|

| ПРОГРАММИРУЕМЫЕ ПРЕРЕМЕЩЕНИЯ, ММ | ||

| – ось Х | 1000 | 1000 |

| – ось Y | 630 | 1000 |

| – ось Z | 800 | 800 |

| – ось B (дискретный стол), число поз. град. | 120х3° | 120х3° |

| ПРЕДЕЛЫ ЧАСТОТ ВРАЩЕНИЯ | ||

| Шпинделя, мин-1 | 8…4500 | 8…4500 |

| ДИАПАЗОН РАБОЧИХ ПОДАЧ | ||

| – по осям X, Y, Z, мм/мин. | 1…6000 | 1…6000 |

| – по оси B (непрерывный стол), мин-1 | 1…1080 | 1…1080 |

| СКОРОСТЬ БЫСТРОГО ПЕРЕМЕЩЕНИЯ | ||

| – по осям X, Y, Z, мм/мин. | 12 | 12 |

| – по оси B, мин-1 | 10 | 10 |

| НАИБОЛЬШИЙ ДИАМЕТР ИНСТРУМЕНТА, ММ | ||

| – без пропуска гнезд | 125 | 125 |

| – с пропуском гнезд | 315 | 315 |

| ДОПОЛНИТЕЛЬНО | ||

| Емкость инструментального магазина, шт. | 40, 64(100) | 40, 64(100) |

| Длина инструмента, мм | 400 | 400 |

| Наибольшая масса инструмента, кг | 25 | 25 |

| Габариты стола-спутника, мм | 500х500 | 800х800 |

| Грузоподъемность стола-спутника, кг | 800 | 2000 |

| Емкость накопителя стола-спутника, шт | 2(8) | 2(6) |

| Мощность главного привода, кВт | 22(30) | 22(30) |

| Габаритные размеры станка, мм | 5813х4750х3560 | 6150х4750х4000 |

| Масса ИС800 ПМФ4 станка, кг | 14070 | 16925 |

www.russtanko.ru

ИР-800 Станок фрезерный горизонтальный – обрабатывающий центр. Паспорт, схемы, характеристики, описание

Сведения о производителе горизонтального обрабатывающего центра ИР-800

Изготовители сверлильно-фрезерно-расточных станков – горизонтальных обрабатывающих центров с инструментальным магазином барабанного (револьверного) типа ИР-800 (ИР-800МФ4, ИР-800ПМФ4) – Ивановский завод тяжелого станкостроения, основанный в 1953 году и Гомельский станкостроительный завод.

Сегодня Ивановский завод тяжелого станкостроения выпускает и предлагает к продаже более совершенные высокоточные обрабатывающие центры ИС-800 (ИС-800ПМФ4, ИСБ800ПМФ4), а также высокоскоростные, тяжелые обрабатывающие центры с грузоподъемностью стола до 25 тонн.

Гомельский станкостроительный завод в 80-е годы завод освоил производство многооперационных станков с ЧПУ вертикального и горизонтального исполнения. Основная специализация завода: вертикальные и горизонтальные обрабатывающие центры с базовыми размерами стола 500х500 мм.

Сегодня Гомельский станкостроительный завод выпускает обрабатывающие центры ГДН-500, ГДН-630 с инструментальным магазином барабанного (револьверного) типа.

Станки производства Ивановского завода тяжелого станкостроения ИЗТС

Обрабатывающие центры. Общие сведения

Синонимы: многоцелевой станок, многооперационный станок, обрабатывающий центр, сверлильно-фрезерно-расточной станок с ЧПУ и АСИ, фрезерный горизонтальный обрабатывающий центр, станок горизонтально-фрезерный с ЧПУ и АСИ, Machining Center, Horizontal boring and milling center for cubical workpieces, Special purpose machining center, High speed machining center (HSC)

Многоцелевой (многооперационный) станок — это станок для комплексной обработки заготовок с числовым программным управлением и автоматической сменой инструментов.

Многим специалистам нравится название — обрабатывающий центр (ОЦ). Аналогичные термины используют за рубежом.

Кроме многоцелевых, существуют и другие станки с ЧПУ с автоматической сменой режущих инструментов, которые не называют многооперационными. В чем же различие между ними.

Многооперационные станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструментами с тонким регулированием на размер; обработку наружных и внутренних поверхностей и др. Для осуществления этих операций на станке необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструментов запас инструментов создается обычно в револьверных головках. Среди них фрезерные и сверлильные станки, предназначенные для изготовления главным образом таких корпусных и плоскостных деталей, для обработки которых достаточно иметь 5—10 различных инструментов. Многооперационные станки имеют инструментальные магазины с запасом в 15-30, а при необходимости в 50—100 и более инструментов.

Еще одна важная особенность большинства многооперационных станков — наличие поворотного стола или делительного приспособления с периодическим или непрерывным (по программе) делением. Это обязательное условие для обработки заготовки с нескольких сторон без переустановки. МС новых конструкций оснащают дополнительными столами и устройствами для автоматической смены заготовок. Заготовки предварительно закрепляют на столе-спутнике, и вместе с ним они попадают с дополнительного стола на основной. Установку заготовки в спутник и снятие обработанной детали производят во время работы станка. Таким образом, вспомогательное время, затрачиваемое на загрузку — разгрузку станка, сводится к минимуму.

Многооперационные станки имеют чаще всего контурную или универсальную систему управления, позволяющую обрабатывать разнообразные криволинейные поверхности, фрезеровать отверстия и т.д. МС отличаются широким диапазоном бесступенчатого регулирования частоты вращения шпинделя (заготовки) и подач, высокими (8—12 м/мин) скоростями быстрых (вспомогательных) ходов, особо высокой жесткостью и надежностью.

В связи с высокой стоимостью многооперационных станков их используют для обработки наиболее технологически сложных заготовок. В этих случаях один многоцелевой станок может заменить три — пять станков с ЧПУ или пять — десять универсальных станков.

ИР-800 многоцелевой горизонтально-фрезерный обрабатывающий центр. Назначение, область применения

ИР-800 многооперационный горизонтальный обрабатывающий центр – сверлильно-фрезерно-расточной станок с числовым программным управлением (ЧПУ), автоматической сменой инструмента (АСИ) и сменой обрабатываемых деталей предназначен для высокопроизводительной обработки корпусных деталей массой до 700 кг из конструкционных материалов от легких сплавов до высокопрочных сталей.

Широкий диапазон частоты вращения шпинделя и скоростей подач позволяет производить сверление, зенкерование, развертывание, растачивание точных отверстий, связанных координатами, фрезерование по контуру с линейной и круговой интерполяцией, нарезание резьбы метчиками.

Наличие поворотного стола, устанавливаемого с высокой точностью (±5 с через 5°), расширяет технологические возможности станка, позволяет обрабатывать соосные отверстия консольным инструментом.

Повышенная степень точности станка (класс П) обеспечивает обработку отверстий по 7, 8 квалитетам точности с шероховатостью поверхности Ra 2,5 мкм.

Высокая степень автоматизации вспомогательных функций станка включает автоматическую смену инструмента и обрабатываемых деталей, позволяет встраивать его в автоматическую линию с управлением от ЭВМ.

Все узлы станка смонтированы на жесткой Т-образной станине, которая является общим основанием.

Лобовая бесконсольная шпиндельная бабка расположена внутри портальной стойки.

Устройство автоматической смены инструмента с инструментальным магазином барабанного типа монтируется на верхнем торце стойки.

Все базовые детали имеют обребренную конструкцию и обеспечивают максимальную жесткость и виброустойчивость при высокопроизводительной обработке, гарантируют длительное сохранение точности.

Жесткий шпиндель с диаметром под передним подшипником 105 мм и конусом № 50 изготовлен из цементированной стали с высокой поверхностной твердостью (HRC 62). Шпиндель монтируется в отдельном корпусе на прецизионных роликовых и упорно-радиальном шариковом подшипниках, что обеспечивает оптимальную точность, жесткость и виброустойчивость.

Гидромеханическое устройство зажима инструмента в шпинделе гарантирует надежность и быстродействие крепления режущего инструмента с усилием 1250 кг.

Привод шпинделя станка осуществляется двухступенчатой коробкой скоростей от электродвигателя постоянного тока мощностью 14 кВт. В диапазоне 21 — 174 об/мин на шпинделе обеспечивается постоянный момент, а в диапазоне 182…3000 об/мин — постоянная мощность.

Автоматическая ориентация шпинделя с управлением от ЧПУ и механической фиксацией расширяет технологические возможности станка, позволяет производить целую серию технологических циклов, в которых необходимо отвести резец от рабочей поверхности, не повреждая изделие.

Перемещение подвижных узлов по осям X, У, Z осуществляется от высокомоментных электродвигателей с постоянными магнитами, которые через упругие муфты высокой жесткости непосредственно соединены с прецизионными шариковыми винтовыми парами, обладающими нагрузочной способностью, жесткостью и долговечностью.

Силовое удержание узлов при резании осуществляется следящим приводом, что исключает необходимость применения зажимных устройств.

Совершенные электроприводы подач обеспечивают постоянное (до 0,2 с) время разгона и торможения, а, следовательно, и минимальное время обработки запрограммированных перемещений.

Позиционирование осуществляется одновременно по трем координатным осям X, Y, Z.

В подвижных узлах станка применена система комбинированных направляющих, состоящих из прецизионных роликовых опор качения, установленных с предварительным натягом, и антифрикционного полимерного материала, обладающего низким коэффициентом трения и высокой демпфирующей способностью, что гарантирует высокую точность позиционирования, устойчивость станка при резании на максимальных режимах обработки. Направляющие изготовлены из высококачественной закаленной стали и отшлифованы с высокой точностью и чистотой поверхности.

Телескопическая защита, установленная на всех координатных перемещениях, надежно защищает направляющие и шариковые винтовые пары от попадания стружки и смазочно-охлаждающей жидкости и обеспечивает длительное сохранение точности станка. Непосредственно шариковые винты и накладные направляющие снабжены специальными средствами для защиты их от попадания стружки и грязи.

Встроенный поворотный индексируемый стол перемещается по отдельной станине, которая крепится на общем основании (станине станка).

Поворотный стол имеет 72 позиции через 5°. Установка стола происходит в автоматическом режиме.

Применение в качестве индексирующего элемента специальной муфты с торцовыми зубьями в сочетании с гидравлическим устройством зажима стола гарантирует точность поворота и надежность фиксации.

Для установки и крепления деталей на поверхности плиты-спутника имеется сетка для резьбовых отверстий.

Устройство автоматической смены инструментов, расположенное вне рабочей зоны, состоит из вращающегося инструментального магазина барабанного типа с кодированными гнездами емкостью на 30 инструментов и манипулятора.

Выбор инструмента в любой последовательности с последующей гидромеханической фиксацией инструментального магазина осуществляется во время механической обработки.

Цикл смены инструмента происходит в следующем порядке:

- Магазин поворачивается для поиска инструмента

- Манипулятор делает движение вверх, захватывает инструмент за оправку и, выдвигаясь вдоль оси, вытаскивает оправку из гнезда, затем перемещается вниз и назад вдоль оси

- Шпиндельная бабка движется вверх в позицию смены инструмента, автооператор в конце хода захватывает отработавший инструмент

- Происходит смена инструмента, для этого оператор совершает ход вперед, поворот на 180°, ход назад

- Шпиндельная бабка опускается в рабочую позицию, а автооператор переносит отработавший инструмент в свое гнездо магазина

- Автооператор опускается, чтобы не мешать повороту магазина при поиске следующего инструмента

Так как основная часть перечисленных действий происходит во время обработки, то непосредственно на смену инструмента в шпинделе затрачивается 6 с.

Магазин получает вращение от высокомоментного электродвигателя М4 (N=2,8 кВт, n = 1500 мин-1) с возбуждением от постоянных магнитов через зубчатую пару.

Номера гнезд магазина закодированы; в корпусе магазина установлены упоры, воздействующие на конечные выключатели, осуществляющие отсчет поворота при поиске необходимого гнезда.

Двухзахватный автооператор имеет механизмы поворота, вертикального перемещения и выдвижения, работающие от гидросистемы станка (соответствующие гидроцилиндры на схеме не показаны). Поворот происходит от реечной передачи m=3 мм. Контроль крайних положений сборочных единиц и управление циклом автоматической смены инструментов осуществляется бесконтактными конечными выключателями.

Устройство смены стола-спутника. Автоматическая смена плит-спутников обеспечивает работу станков в автоматическом режиме, исключая из технологического цикла обработки время на установку и снятие деталей.

Накопитель столов-спутников. Отдельно стоящее гидромеханическое поворотное (на 180°) устройство, установленное у станка справа, служит для загрузки-разгрузки, ориентации и фиксации плиты-спутника на поворотном столе станка.

Работа гидравлических механизмов на станке обеспечивается аксиально-поршневым насосом переменной производительности с автоматическим регулированием расхода масла (Qmax=46 л/мин, Рmax = 60 кг/см²), что гарантирует быстродействие исполнительных органов (автоматической смены инструментов) и уменьшает нагрев рабочей жидкости.

Управление гидроцилиндрами всех рабочих органов вспомогательных движений производится при помощи блочной гидроаппаратуры.

В гидросистеме станка встроен гадроаккумулятор с эластичным мешком, что обеспечивает уравновешивание шпиндельной бабки. Масло гидросистемы охлаждается в теплообменнике с воздушным охлаждением.

Пневмоистема станка предназначена для обдува воздухом конусов, шпинделя и инструмента, базовых платиков поворотного стола и базовых поверхностей столов-спутников при их автоматической смене. Работа пневмосистемы осуществляется автоматически с управлением от системы ЧПУ переключением воздухораспределителей.

Смазка всех трущихся деталей станка и подшипников шпинделя — автоматическая централизованная дозированная от отдельной установки; шестерен и подшипников главного привода — непрерывная циркуляционная от отдельного насоса, расположенного в гидростанции.

В станке предусмотрены подача жидкой и распыленной смазочно-охлаждающей жидкости в зону резания и сток в отдельно стоящий бак по сигналу с ЧПУ. Зона резания имеет ограждение для защиты оператора и окружающей среды от разбрызгивания эмульсии.

Устройство автоматической уборки стружки исключает затраты рабочего времени на уборку стружки вручную и облегчает условия труда рабочего-станочника.

По особому заказу за отдельную плату станки изготовляются по классу точности А ОСТ2 Н72-6— 81.

Категория качества — высшая.

Разработчик — Ивановское СКБ расточных станков.

Модификации горизонтального обрабатывающего центра ИР-800

ИР-800МФ4 – Станок фрезерный горизонтальный многоцелевой с ЧПУ и АСИ, класс точности Н

ИР-800ПМФ4 – Станок фрезерный горизонтальный многоцелевой с ЧПУ и АСИ, класс точности П

ИР-800ПМ1Ф4 — Станок фрезерный горизонтальный многоцелевой с индексируемым столом и многоместным накопителем столов-спутников и устройством автоматической установки их на стол станка.

ИР-800ПМ1Ф4-01 — Станок фрезерный горизонтальный многоцелевой с непрерывной круговой подачей стола и многоместным накопителем столов-спутников и устройством автоматической установки их на стол станка.

ИР-800ПМФ4-29 — Станок фрезерный горизонтальный многоцелевой с двухместным накопителем столов-спутников и с верхним пределом оборотов шпинделя до 5300…7000 об/мин;

ИР-800ПМ1Ф4-29 — Станок фрезерный горизонтальный многоцелевой с восьмиместным накопителем столов-спутников и верхним пределом оборотов шпинделя до 5300…7000 об/мин.

Габарит рабочего пространства станка ИР-800

Посадочные и присоединительные базы станка ИР-800. Шпиндель

Посадочные и присоединительные базы станка ИР-800. Стол-спутник

Общий вид многоцелевого станка с ЧПУ ИР-800

Инструментальный магазин и манипулятор многоцелевого станка с ЧПУ ИР-800

Расположение составных частей многоцелевого горизонтального фрезерного центра ИР-800

Перечень составных частей горизонтального фрезерного центра ИР-800

- Устройство автоматической смены столов-спутников

- Шпиндельная бабка

- Стол

- Манипулятор (автооператор)

- Инструментальный магазин

- Стойка

- Станина

Гидравлическое оборудование горизонтального фрезерного центра ИР-800

Гидравлическое оборудование. Гидростанция, гидродвигатели, распределительная и регулирующая аппаратура станка ИР-800МФ4 выполняют следующие функции:

- гидравлическое уравновешивание шпиндельной бабки;

- переключение блока шестерен в коробке скоростей;

- угловую ориентацию шпинделя; разжим инструментальной оправки;

- фиксацию инструментального магазина;

- привод механизмов автооператора;

- закрепление и раскрепление поворотного стола и спутника;

- автоматическую смену приспособлений-спутников.

В гидростанции имеются насос для питания гидродвигателей (поршневых гидроцилиндров), насос для циркуляционной смазки главного привода, агрегатная установка для автоматического централизованного смазывания направляющих, теплообменник для охлаждения масла, циркулирующего в гидросистеме.

Пульт управления горизонтального фрезерного центра ИР-800

Пульт управления многооперационного центра ИР-800

Пульт управления представляет собой выносную панель, функционально разделенную на две части:

- пульт ЧПУ

- станочный пульт

- главный пульт

В верхней части пульта ЧПУ расположен дисплей, используемый для отображения информации. Основная часть пульта ЧПУ отведена под клавиатуру, которая служит для составления и редактирования управляющих программ и подпрограмм, задания координат, ввода системных параметров, значений корректоров, выбора режима и управления дисплеем. Назначение кнопок “СПЕЦ” и “ПС” оговорено особо в разделах “Редактор УП” и “Перфолента”.

В нижней части пульта ЧПУ расположены 8 кнопок управления “Редактором”, а также кнопки “Индикация” – для управления индикацией и “Режим” – для управления режимами работы станка.

Станочный пульт управления многооперационного центра ИР-800

В правой части станочного пульта ЧПУ расположены переключатели коррекции:

- переключатель коррекции подачи F

- переключатель коррекции скорости вращения шпинделя S

Кнопки и переключатели станочного пульта имеют следующее назначение:

- кнопка “включение пульта”

- лампа “пульт включен”

- кнопка “выбор шпинделя”

- лампа “шпиндель выбран”

- кнопка “выбор манипулятора”

- лампа “манипулятор выбран”

- кнопка “выбор инструментального магазина”

- лампа “инструментальный магазин выбран”

- кнопка “выбор стола поворотного”

- лампа “стол выбран”

- кнопка “выбор механизма УАСЗ”

- лампа “механизм УАСЗ выбран”

- кнопка “выбор шнековых транспортеров”

- лампа “шнековые транспортеры включены”

- кнопка “выбор СОЖ”

- лампа “СОЖ включена”

- кнопка “включение смазки направляющих”

- лампа “смазка направляющих включена”

- кнопка “включение разрешения смены заготовки”

- лампа “смена заготовки запрещена”

- кнопка “включение ручного режима вспомогательных механизмов”

- лампа “ручное управление вспомогательных механизмов вкл.”

- кнопка “стоп” вспомогательных механизмов”

- переключатель “коррекция скорости”

- переключатель “коррекция частот вращения шпинделя”

- кнопка включения поворота ячейки против часовой стрелки

- лампа “механизм поворота ячейки против часовой стрелки включен”

- кнопка включения поворота ячейки по часовой стрелке

- лампа “механизм поворота ячейки по часовой стрелке включен”

Перечень органов управления панели главного пульта

- переключатель “включение станка”

- переключатель с ключом “шунтирование аварийных конечных выключателей”

- переключатель с ключом “блокировка независимого расцепителя”

- кнопка “аварийный останов”

- кнопка “запрет редактирования” (5)

Кинематическая схема многоцелевого станка ИР-800

Шпиндельная бабка с мощным шпинделем размещена не сбоку, как у горизонтально-расточного станка, а в проеме стойки. Бабка перемещается вертикально по направляющим, охватывающим ее с двух боковых сторон. Такая компоновка, сочетающаяся с массивной, усиленной ребрами жесткости стойкой портального типа, обеспечивает высокую жесткость шпиндельного узла и точность его линейных перемещений. Вращение шпинделя осуществляется от электродвигателя M1 постоянного тока. Изменение частоты вращения шпинделя обеспечивается регулированием двигателя и двухступенчатой коробкой скоростей. Для переключения механических диапазонов служит подвижный блок зубчатых колес z=23 и z=56, который может входить в зацепление с шестернями z=36 или z=66, закрепленными на общей ступице и связанными со шпинделем зубчатой муфтой, размещенной в отверстии ступицы. Подвижный блок может занимать два положения, соответствующие первому и второму диапазонам. Блок перемещается гидроцилиндром. При включении первого механического диапазона возможно получение частоты вращения шпинделя в пределах 21,2…1000 мин’1 при большом постоянном крутящем моменте 700 Нм. Второй диапазон обеспечивает частоту вращения шпинделя 1000…3150 мин-1 при постоянной мощности 14 кВт. Изменение направления вращения достигается реверсированием электродвигателя.

Движения подач и поворот стола осуществляются от высокомоментных электродвигателей постоянного тока М2, МЗ, М4, М5, М6.

На поворотный стол станка можно устанавливать заготовку массой 700 кг. Поворачивая стол, можно изменять угловое положение заготовки по отношению к шпинделю и производить обработку с четырех сторон при одном установе. Для сокращения вспомогательного времени на установку и снятие заготовок имеется двухпозиционный поворотный стол. Обработка заготовок ведется с закреплением их в приспособлениях-спутниках. Один из спутников находится на основном поворотном столе станка вместе с обрабатываемой заготовкой. На другом спутнике в это время устанавливают следующую заготовку. После окончания обработки первой заготовки она автоматически передвигается вместе со спутником вправо, на двухпозиционный стол. После этого стол поворачивается на 180°, и спутник со “своей” заготовкой поступает на стол в рабочую зону станка, где начинается обработка заготовки. Обработанная деталь снимается со спутника, и вместо нее устанавливают и закрепляют следующую заготовку.

Режущие инструменты, закрепленные вне станка в унифицированных инструментальных оправках, размещаются при наладке в гнездах инструментального магазина, расположенного сверху на стойке станка. Над каждым гнездом имеется номер (в станке принята система кодирования гнезд магазина). Для передачи инструментов из магазина в шпиндель и обратно служит двухзахватный автооператор.

Движения в станке. Главное движение — вращение шпинделя с закрепленным в нем инструментом. Вращение шпинделя обеспечивается электродвигателем M1 постоянного тока типа 2ПФ-80Г мощностью 14 кВт (номинальная частота вращения 1000 об/мин, номинальное напряжение 220 В). Изменение частоты вращения шпинделя обеспечивается регулированием двигателя и двухступенчатой коробкой скоростей. Для переключения механических диапазонов служит подвижный блок зубчатых колес 23 — 56, который может входить в зацепление с шестернями z = 33 или 2= 66, закрепленными на общей ступице и связанными со шпинделем зубчатой муфтой, размещенной в отверстии ступицы. Подвижный блок может занимать два положения, соответствующие первому и второму диапазону. Блок перемещается гидроцилиндром и вилкой (на схеме не показаны) . При включении первого механического диапазона возможно получение частоты вращения шпинделя в пределах 21,2 — 1000 об/мин при большом постоянном крутящем моменте 700 Нм. Второй диапазон обеспечивает частоту вращения шпинделя 1000 – 3150 об/мин при постоянной мощности 14 кВт. Изменение направления вращения достигается реверсированием электродвигателя.

Движения подачи в станке

- по оси X – перемещение стола с заготовкой

- по оси Y – вертикальное перемещение шпиндельной бабки

- по оси Z – горизонтальное перемещение стойки

Перемещение шпиндельной бабки (по оси Y ), стойки (по оси Z) и стола (по оси X) обеспечивается одинаковыми высокомоментными электродвигателями М2 — М4 с возбуждением от постоянных магнитов. Мощность каждого двигателя 2,8 кВт (при n = 1000об/мин)

Установленные электродвигатели позволяют без применения коробки подач получать рабочую подачу по любой из координат в пределах 1 — 2000 мм/мин и быстрые установочные перемещения со скоростью 8000 или 10 000 мм/мин (последняя зависит от принятой системы ЧПУ).

Наибольшая сила подачи стола и стойки 8 кН, шпиндельной бабки 4 кН. Такие же электродвигатели использованы для вращения поворотного стола 1 (двигатель М5) инструментального магазина 3 (двигатель М6).

Установочный чертеж многоцелевого фрезерного центра ИР-800

Технические характеристики станка ИР-800

| Наименование параметра | ИР-500ПМФ4 | ИР-800ПМФ4 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 500 х 500 | 800 х 800 |

| Перемещение поперечное стола (ось X), мм | 800 | 1000 |

| Перемещение вертикальное шпиндельной бабки (ось Y), мм | 500 | 710 |

| Перемещение продольное стойки (ось Z), мм | 500 | 800 |

| Вращение индексируемого поворотного стола (ось B), град | 5° 72 поз. | 3° 120 поз. |

| Наибольший диаметр сверления в стали, мм | 40 | 40 |

| Наибольший диаметр растачиваемого отверстия, мм | 160 | 160 |

| Наибольший диаметр торцовой фрезы, мм | 160 | 160 |

| Точность позиционирования по осям X/ Y, мм | 0.018/ 0.015 | |

| Точность позиционирования по осям Z, мм | 0.022 | |

| Рабочая подача по осям X, Y, Z, мм/мин | 1..2000 | 1..3200 |

| Скорость быстрых установочных перемещений по осям X, Y, Z, м/мин | 8..10 | 10 |

| Наибольшее допустимое усилие подачи стола и стойки по осям X, Z, Н | 8000 | 10000 |

| Наибольшее допустимое усилие подачи шпиндельной бабки (вертикальное) по оси Y, Н | 4000 | 8000 |

| Расстояние от оси шпинделя до стола, мм | 50..550 | 50..760 |

| Модель устройства ЧПУ | 2С45-65 | 2С45-65 |

| Количество управляемых координат | 3 | 3 |

| Количество одновременно управляемых координат при линейной/ круговой интерполяции | 3/3 | 3/3 |

| Рабочий стол | ||

| Максимальная нагрузка на стол (по центру), кг | 700 | 150 |

| Количество резьбовых отверстий на поверхности стола | 25 | 45 |

| Диаметр резьбовых отверстий на поверхности стола, мм | М20 | М20 |

| Усилие зажима поворотного стола, кН | 40 | |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 21.2..3000 | 21.2..3000 |

| Количество скоростей шпинделя | 89 | 89 |

| Наибольший крутящий момент, Нм | 700 | 630 |

| Конус шпинделя для крепления инструмента 7:24 | 50 | 50 |

| Магазин инструмента | ||

| Количество инструмента в магазине | 30 | 30 |

| Время смены инструмента, с | 6 | 6 |

| Время смены инструмента от стружки к стружке, с | 16,2..21,2 | 16,2..21,2 |

| Максимальный диаметр рядом стоящего инструмента, мм | 125 | 125 |

| Максимальный диаметр свободно стоящего инструмента, мм | 160 | 160 |

| Максимальная длина инструмента от торца шпинделя, мм | 300 | 300 |

| Масса инструментальной оправки с инструментом, кг | 20 | 20 |

| Устройство смены столов-спутников | ||

| Время смены столов-спутников, с | 45 | 50..70 |

| Электрооборудование и привод | ||

| Количество электродвигателей на станке | 12 | 12 |

| Электродвигатель постоянного тока привода главного движения, кВт | 14 | 18 |

| Электродвигатели привода подач (X, Y, Z, B) и магазина, кВт | 2,8 | 2,8 |

| Электродвигатель насоса гидростанции, кВт | 5,5 | 5,5 |

| Электродвигатель вентилятора гидростанции, кВт | 0,12 | 0,12 |

| Электродвигатель вентилятора шпинделя, кВт | 0,12 | 0,12 |

| Электродвигатель насоса смазки шпиндельной бабки, кВт | 1,1 | 1,1 |

| Электродвигатель насоса смазки направляющих, кВт | 0,02 | 0,02 |

| Электронасос охлаждающей жидкости Мощность, кВт | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей на станке, кВт | 35 | 43,18 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина), мм | 4450 х 4655 | 5388 х 4635 |

| Габариты станка (высота), мм | 3100 | 3455 |

| Масса станка, кг | 11370 | 10050 |

Полезные ссылки по теме

Каталог-справочник обрабатывающих центров

Паспорта и руководства обрабатывающих центров

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Горизонтальный обрабатывающий центр ИС-800 – Поставки станков

Горизонтальный обрабатывающий центр ИС800/ИС800МФ4/ИС800ПМФ4 – многоцелевой станок, который предназначен для комплексной обработки сложных корпусных деталей из сплавов черного и цветного металла. Применяется в автономном режиме, а так же в составе производственных линий.

Станок ИС-800 соответствует повышенному классу точности.

Конструктивные свойства

- Возможности оборабатывающего центра ИС-800 позволяют производить различные виды технологических операций: растачивание точных отверстий, сверление, зенкерование, фрезерование линейное и контурное, нарезание резьбы.

- Т-образная жесткая литая станина является основанием, на котором монтируются все основные узлы и механизмы станка.

- Поворотный стол обеспечивает обработку деталей различной сложности и конфигурации.

- Шпиндель с прочностью поверхности в 58 HRC установлен на прецизионных подшипниках качения.