Оцинковка это что – ОЦИНКОВКА – это… Что такое ОЦИНКОВКА?

alexxlab | 06.04.2018 | 0 | Вопросы и ответы

ОЦИНКОВКА – это… Что такое ОЦИНКОВКА?

ОЦИНКОВКА — ОЦИНКОВКА, оцинковки, мн. нет, жен. (спец.). Действие по гл. оцинковать оцинковывать. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

оцинковка — О ИНКОВАТЬ, кую, куешь; ованный; сов., что. Покрыть слоем цинка. О. железо. Оцинкованное ведро. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

оцинковка — – оцинкованный кузов (не ржавеет), если не врут, то в техпаспорте иномарок метится как ZZZ в идентификационном номере машины. EdwART. Словарь автомобильного жаргона, 2009 … Автомобильный словарь

Оцинковка — Оцинкованной называют сталь, покрытую слоем цинка для защиты металла от коррозии.Подходит для ровных или с небольшим изгибом поверхностей, не подверженным механическим воздействиям. Метод защиты основан на принципе, что цинк в составе покрытия… … Википедия

Оцинковка — ж. 1. процесс действия по гл. оцинковать отт. Результат такого действия. 2. Слой цинка, покрывающий поверхность металла и защищающий его от коррозии. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

оцинковка — оцинковка, оцинковки, оцинковки, оцинковок, оцинковке, оцинковкам, оцинковку, оцинковки, оцинковкой, оцинковкою, оцинковками, оцинковке, оцинковках (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

оцинковка — оцинк овка, и … Русский орфографический словарь

оцинковка — (1 ж) … Орфографический словарь русского языка

оцинковка — и, ж., мет. 1) рідко. Дія за знач. оцинкувати, оцинковувати. 2) Шар цинку, що покриває поверхню металу, металевого виробу і захищає його від корозії … Український тлумачний словник

оцинковка — и; ж. 1. к Оцинковать оцинковывать. 2. Спец. Слой цинка, нанесённый на поверхность металла. ◁ Оцинковочный, ая, ое (1 зн.) … Энциклопедический словарь

dic.academic.ru

Оцинковка что такое. Оцинкованный профиль: что такое оцинковка?

Оцинкованный профиль: что такое оцинковка?

Для чего и где применяется оцинкованный профиль? Ответ на эти вопросы вы получите прямо здесь.

С момента обнаружения возможности применения металла в строительной отрасли параллельно возникла и проблема его сохранения. Несмотря на прочность, надежность и конструкционные свойства металл имеет единственный существенный недостаток – подверженность коррозии. Что же это за напасть? Коррозия – это, несмотря на прочную структуру, естественное нарушение целостности структуры металла под физико-химическим воздействием окружающей среды (например, ржавение железа в воде). Самый распространенный и прогрессивный способ защиты металла и, соотвтетственно, профиля, от коррозии – это цинкование. Большинство производителей металла и металлического профиля одновременно оказывают и услуги цинкования. Благодаря покрытию цинком, на поверхности металла создается надежнейшая антикоррозийная пленка. За счет чего это происходит? Цинк вступает в реакцию с влагой или кислородом, образуется гидроксид, который и препятствует дальнейшему протеканию процесса. Таким образом, цинк создает на поверхности металла более надежную антикоррозийную гидроксидную пленку, и тем самым продлевает срок службы металла или оцинкованного профиля. Оптимальная ширина цинкового слоя металла и оцинкованного профиля просчитывается с учетом предполагаемого срока эксплуатации и агрессивности внешней среды. Существует возможность цинковать абсолютно разные металлические изделия: крепеж, профиля (прогоны, тавры, швеллера…), трубы, уголки и многое другое. Итак, цинкование – самый эффективный метод защиты железа и его сплавов от коррозии. Однако существуют несколько видов цинкования, каждый из которых имеет свои особенности. Попробуем разобраться с этим поподробнее.

pellete.ru

Что такое «оцинковка»

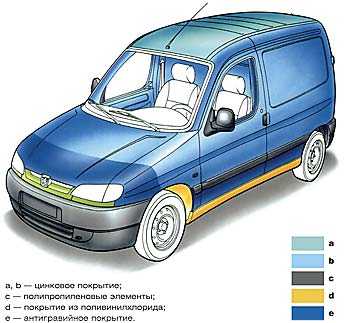

«Оцинкованный кузов». Очень часто эта фраза звучит в рекламе автопродавцов. Относительно дешевый цинк в силу своих физико-химических свойств способен создать надежный барьер для коррозии даже при небольшом механическом повреждении. Но оцинковка «оцинковке» рознь.

Термическое или «горячее» цинкование стали. Оно бывает одно- или двусторонним и производится либо погружением детали в цинковый расплав, либо нанесением этого расплава на стальной лист в процессе проката. Такое покрытие обладает наилучшей коррозионной стойкостью и устойчивостью к последующей обработке. Эта технология применяется, например, на многих моделях Porsche, Volvo, Ford и GM.

Гальваническое цинкование. Попросту говоря, металл «купают» в ванне с цинксодержащим электролитом, где под воздействием электрического тока цинк осаждается на поверхности. Гальванизация применяется многими европейскими и японскими фирмами. Однако мы обязаны сделать одну оговорку: если у конкретного производителя к термину «оцинковка» не прибавлено определение «полная», как, например, у Audi, значит, обработке подверглись лишь наиболее подверженные коррозии элементы: пороги и днище, например. Практически все производители, применяющие один из вышеупомянутых методов, отмечают наличие цинкового покрытия в технических характеристиках автомобилей и дают отдельную гарантию на кузов от сквозной коррозии.

И, наконец, третий, наиболее распространенный метод нанесения цинкового покрытия, иногда называемый «холодным цинкованием». Краска или грунт, имеющие в составе мелкодисперсный цинк, наносятся на предварительно фосфатированную (обработанную фосфорнокислыми солями цинка, марганца или железа) поверхность кузовных элементов. В сущности, он представляет собой высококачественную окраску кузова, обеспечивающую ему высокую коррозионную стойкость. Пример тому — покрытие Coil Coating концерна DaimlerChrysler. Который никогда, кстати, не спекулировал термином «оцинковка». Этот же метод используют также многие азиатские и европейские компании при производстве дешевых массовых моделей. И присутствие цинка как компонента грунтов и красок дает им возможность поиграть словами, называя «оцинковкой» то, что на деле ею не является.

Есть и еще один метод. В 1973 году он был запатентован в США. Это так называемый цинкрометалл (фирма Diamond Shamro). На листовой металл наносятся слой ингибитора коррозии и слой эластичной эпоксидной краски на цинковой основе. Такой материал может подвергаться механической обработке (изгибу и штамповке) без потери антикоррозионных свойств. Из цинкрометалла, например, изготовлены кузова всех автомобилей Kia.

Увидев в рекламе недорогого автомобиля слово «оцинковка», наивно полагать, что он бессмертен. Стремление к снижению себестоимости толкает некоторых производителей на применение дешевого проката и красителей. Часто методы гальванического и холодного покрытия цинком не преследуют цели защиты от коррозии. Их задача — лишь компромисс между невысокой ценой и сохранением долговечности. Потому и держатся в тайне составы и технологии. Для стойкости кузова гораздо важнее технологическая проработка скрытых полостей и «карманов», защищающая от попадания мокрой грязи.

Вот и получается, что многие продавцы дешевых массовых автомобилей лукавят. Доказать или опровергнуть наличие так называемой оцинковки можно только с помощью дорогостоящих испытаний и специального оборудования. Поэтому советуем уделять больше внимания наличию гарантии производителя на кузов, нежели громким фразам об оцинковке в рекламных проспектах.

Автопилот

№11, 2001

autooboz.info

Оцинковка Википедия

Оцинкованный элемент конструкции Оцинкованное ведроЦинкова́ние — покрытие металла слоем цинка для защиты от коррозии. Подходит для ровных или с небольшим изгибом поверхностей, не подверженных механическим воздействиям. Метод защиты основан на следующем принципе. Большинство металлов (например, цинк, олово, алюминий) окисляются на воздухе, при этом на поверхности металла образуется плотная защитная плёнка из соединений окисленного металла. Эта плёнка препятствует проникновению кислорода вглубь металла и таким образом останавливает дальнейшее окисление металла. Однако в случае железа процесс происходит иначе. Образующиеся соединения окисленного железа (например, гидроксиды) имеют больший объём по сравнению с первоначальным металлом, в результате образующаяся плёнка гидроксидов сразу же разрушается и получается рыхлой. Такая рыхлая, неплотная и непрочная плёнка свободно пропускает кислород вглубь к неокисленному металлу, и процесс его окисления продолжается. Железо неспособно защитить себя от дальнейшего окисления, так образуется ржавчина. Если покрыть железо слоем металла, образующего защитную плёнку, например оловом или цинком, то их защитная плёнка не пропустит кислород как к металлу покрытия, так и к железу, находящемуся под покрытием. Следовательно, железо будет защищено от коррозии. И цинкование (цинк), и лужение (олово) работают примерно одинаково, отличия будут в случае, если повредить покрытие в месте коррозии и обнажить железо. Цинк и железо образуют гальваническую пару, в которой железо является менее активным металлом, в результате цинк в составе покрытия вступает в реакции коррозии первым, а основной металл (железо) остаётся практически «нетронутым». Олово и железо тоже образуют гальваническую пару, однако в ней железо будет более активным металлом, в результате олово многократно ускорит процесс коррозии железа в месте повреждения покрытия.

Толщина цинкового слоя зависит от температуры и продолжительности процесса цинкования и колеблется от 6 мкм для гальванического цинкования до 1,5 мм.

Виды цинкования

- Гальванический способ — электрохимическое осаждение цинка на поверхности металла в растворе цинксодержащего электролита.

- Горячее цинкование — характеризуется наибольшими защитными свойствами.

- Диффузионное цинкование — обработка в порошке цинка (шерардизация) при температуре 290—450 °C, либо обработка в парах цинка при температуре 800—900 °C.

- Шоопирование — обработка расплавленным цинком путём напыления из специального пистолета.

- Холодное цинкование — нанесение на подготовленную поверхность способами, применяемыми для обычных полимерных красок, специального состава с содержанием цинкового порошка, в результате чего образуется покрытие, обладающее свойствами, присущими горячеоцинкованному и полимерному покрытиям.

- Газодинамическое цинкование — нанесение сверхзвуковым потоком на поверхности любой конфигурации, характеризуется высокой адгезией.

Примечания

Литература

wikiredia.ru

Цинкование – это… Что такое Цинкование?

Под этим названием известен в технике процесс покрытия цинковым слоем поверхностей металлических предметов в видах предохранения их от окисления действием воздуха и влаги. Оцинковываются преимущественно железные и стальные предметы: телеграфная и телефонная проволока, проволочные ткани и канаты, листовое железо, железная посуда и т. д. Оцинкованные поверхности не отличаются таким красивым внешним видом, как луженые (т. е. покрытые слоем олова), но зато обладают, сравнительно с последними, большею устойчивостью против разрушительного действия ржавчины, а также большею дешевизной. Цинк защищает находящийся под ним металл не только чисто механически, подобно олову, но еще и вследствие образовании с железом гальванической пары (см. Железо). Образующаяся, под влиянием развивающегося гальванического тока и действия кислорода на цинк, окись цинка образует, кроме того, как бы поверхностную кору на слое цинка, предохраняющую последний от дальнейшего окисления; этим защищающее действие цинка по отношению к железу еще более усиливается. Оцинкованная телеграфная проволока, в продолжение 25 лет подвергавшаяся действию атмосферических влияний, не проявляет почти никаких следов ее порчи, между тем как не оцинкованная уже через 12 — 15 лет становится совершенно негодной к дальнейшему употреблению. Благодаря указанным гальваническим свойствам цинка, оцинкованные железные (и стальные) предметы носят нередко название “гальванизированных”. Первая идея защиты железных предметов от ржавчины путем покрытия их цинковым слоем относится еще к сороковым годам XVIII в. К концу того же столетия обнародовано уже было подробное описание способа Ц., в главнейших чертах сходного с ныне применяемым, но все эти опыты ограничивались лабораториями. В фабричных же размерах Ц. было введено лишь с 1840 г., и с тех пор процесс этот почти не подвергся изменениям, усовершенствованы лишь конструктивные детали вспомогательных приборов. Различная форма и размеры цинкуемых предметов обуславливают и различное устройство цинковальных приборов. Типами таковых являются: приборы для Ц.

Железные листы, предназначенные к оцинковке, предварительно подвергаются протраве их кислотами — серною или соляною. Последняя, оказывая такое же действие, предпочитается за ее дешевизну. Раствор составляется из 7 об. частей воды на 1 об. ч. соляной кислоты, и действию подобного раствора лист подвергается дважды. Протравленный в первом чану с кислотным раствором лист переносится в другой чан, с чистой водой, обмывается в нем, а затем погружается в третий чан, с кислотным раствором той же крепости, что и в первом чану. По выходе из вторичной протравы, сообщающей поверхностям листа совершению чистый металлический блеск, лист вносится в сушильную камеру, температура воздуха в которой поддерживается при 50°С, и после просушки в ней поступает в цинковальный аппарат. При этом предварительно обнаженная металлическая поверхность листов покрывается раствором из 2 частей хлористого цинка, 1 ч. нашатыря и 30 ч. соляной кислоты, разведенных 30 частями воды. После новой просушки листа на его поверхности отлагается беловатый налет соли, предохраняющий металл от окисления. После этой подготовки лист погружается в ванну с расплавленным цинком. Ванны для расплавленного цинка изготовляются из толстого железа, а в новейшее время — из литой стали. Чтобы цинк плотно и равномерно пристал к цинкуемой металлической поверхности, необходимо поддерживать ванну постоянно в весьма жидком, т. е. сильно перегретом состоянии. А так как расплавленный цинк при высокой температуре сильно окисляется, покрываясь пленкой цинковой окиси, весьма мешающей успеху операции Ц., то, в предупреждение окисления, держат расплавленную цинковую ванну под толстым слоем нашатыря. Самый цинк должен быть, по возможности, чист; поэтому, когда от продолжительного действия аппарата количество цинка в ванне уменьшится, самый же цинк загрязнится, удаляют из нее загрязненный цинк и затем наполняют свежим. Погружаемый в ванну цинкуемый лист не должен оставаться в ней слишком долго. Если передержать лист в ванне, то слой цинка выйдет слишком толстым и притом столь хрупкий, что дальнейшие манипуляции с подобным листом (загибка, разрезка, отгибание швов и т. п.) сделаются невозможны без повреждении нанесенного слоя цинка. Поддержание цинковой ванны в требуемой степени жидкоплавкости и установление должной продолжительности погружении в нее цинкуемых листов требуют со стороны руководителя процессом большой опытности, и выработанные приемы обыкновенно держатся в большом секрете. Цинкуемые листы захватываются клещами, подвешенными на роликах, и погружаются в ванну в вертикальном положении, затем вынимаются и кладутся в ванну, наполненную холодною водою, в которой и оставляются до полного охлаждения. Прием этот (весьма распространенный) сам по себе уже вызывает хрупкость нанесенного цинкового слоя. Поэтому гораздо безопаснее погружать вынимаемые из цинковой ванны листы не в холодную, а в кипящую воду, оставляя их постепенно охлаждаться вместе с водою. Еще лучше вместо воды применять кипящее сало или пальмовое масло. При Ц. железных листов, подвергаемых дальнейшей механической обработке (напр., штампованию), только таким путем и можно достигнуть необходимой вязкости цинкового слоя. Дав листам охладиться до 50 — 60°, их вынимают, дают хорошенько стечь салу или маслу, затем обмывают тщательно щелоком и обтирают насухо мягкими тряпками. Листы, охлажденные в воде, просушивают погружением в ящик с опилками или отрубями, или прямо обтирают этими веществами, забрав их в горсть. Слишком большая крепость кислотного раствора, в котором травятся листы перед Ц., имеет следствием хрупкость цинковой оболочки, а потому должна быть избегаема. Вместо простых клещей для погружения в ванну листов устраиваются иногда вращающиеся валки, помещаемые ниже поверхности расплавленного цинка и протаскивающие заложенный между ними лист через ванну. При больших и толстых листах, подлежащих Ц., подобное приспособление безусловно необходимо. Железо обладает свойством легко сплавляться с цинком. Вследствие этого стенки железных ванн, под влиянием действия расплавленного цинка, быстро выедаются и продырявливаются. Для защиты железных ванн покрывают стенки раствором жидкого стекла, в который подмешана тонко измельченная и отсеянная глина. Последней прибавляется столько, чтобы раствор принял молочный цвет. Слою подобного раствора дают совершенно просохнуть, а затем наносят поверх его второй, третий и следующие слои, пока железо не перестанет просвечивать сквозь обмазку. Затем разводят под ванной слабый огонь и дают обмазке окончательно окрепнуть. В такую ванну кладется сначала лишь часть цинка и расплавляется, а затем в него погружаются дальнейшие порции цинка. Предохранительная обмазка дозволяет ванне служить несколько лет, если только с нею обращаться осторожно. Употребляются иногда вместо железных цинкоплавильных ванн кирпичные пламенные печи, с подом, заделанным в виде корыта и одетым огнеупорною глиною.

Ц. мелких железных изделий разнообразной формы (напр., крючьев, цепей, гвоздей, колец, кронштейнов и т. п.) производится, в общих чертах, подобно вышеописанному, с отступлениями, вызываемыми лишь особенностями размеров и внешних очертаний этих изделий. Предназначенные к оцинковке изделия кладутся, прежде всего, в чан с раствором серной или соляной кислоты, затем омываются водою и просушиваются. После этого они складываются по нескольку в проволочную сетку и погружаются сначала в раствор хлористого цинка и нашатыря, а затем в расплавленный цинк. Сетка при этом встряхивается, чтобы дать возможность цинку проникнуть во все извилины предметов, а также на все те места, в которых к ним прикасалась сетка. Погружение длится 2 — 3 мин., после чего предметы вынимаются и закладываются на под небольшой пламенной печи, осыпаются угольным порошком и нагреваются до красного каления. Под действием жара избыток цинка, не вошедший в сплав с железом, расплавляется и стекает на пониженную часть печного пода, откуда он потом собирается. Предметы выгребаются кочережкою на возвышенную часть пода и переворачиваются, пока цинковая оболочка их совершенно не затвердеет. Тогда они вынимаются из печи и обтираются щетками с целью удалить приставший к их поверхности угольный порошок. Для получения более прочной оцинковки железные предметы, тщательно протравленные, прежде нежели будут подвергнуты оцинковке, омедняются, для чего погружаются в раствор из 1 части медного купороса на 10 ч. воды, оставляются в нем несколько секунд, затем ополаскиваются водою и погружаются в расплавленный цинк. При Ц. железных листов толщина цинковой оболочки составляет от 0,006 до 0,043 мм, что соответствует весу цинка на каждом квадратном метре оцинкованной поверхности от 45 до 300 грамм.

После листового железа, чаще всего подвергается Ц. железная проволока, огромные количества которой предназначаются для телеграфных и телефонных проводов и проч. Ведение этой операции может быть выгодно лишь при массовом производстве, а след., доступно лишь крупнейшим проволочным заводам, на которых работа эта и выполняется с недостижимым для мелких предприятий совершенством. Сущность проволокоцинковального процесса та же, что и при Ц. железных листов, и заключается в том, что проволока, вытравленная в кислотном растворе и получившая чистую металлическую поверхность, погружается в ванну с расплавленным цинком. Получение оболочки, прочно держащейся и дозволяющей гнуть проволоку без риска облупить цинк, достигается лишь путем долгого опыта и значительных издержек. Многие фирмы, вложив в это дело значительные капиталы, вынуждены были, в конце концов, отказаться от него за невозможностью конкурировать с изделиями уже установившихся производств. В сущности, все сводится к тщательной предварительной очистке проволоки, поддержанию надлежащей темпер. цинковой ванны и соответствующей скорости движения по ней проволоки. Слишком горячий цинк образует на проволоке красивую, блестящую, но очень непрочную (хрупкую) оболочку. Слишком холодный, густой цинк дает оболочку толстую, а потому также непрочную. Тот же результат получается, если проволока остается в цинковой ванне слишком долго, хотя бы цинк, сам по себе, был и достаточно жидок. При надлежаще соразмеренных скорости протягивания проволоки через цинковую ванну и температуре цинк отлагается на проволоке тонкою оболочкою, которая держится весьма прочно. При сгибании проволоки оболочка эта, хотя и дает трещины, но не соскакивает с железа. Внешний вид такой тонкой цинковой оболочки, правда, значительно уступает толстой оболочке. Для лучшей очистки проволоки, перед погружением ее в цинковую ванну, ее травят нередко не в холодном, а в сильно (до красного каления) нагретом состоянии. Доказано, что при этом уничтожение ржавчины на поверхности проволоки происходит более совершенно и без молекулярных изменений, вызываемых в металле холодною протравою. Само собою разумеется, что прокаливание проволоки перед ее протравою не должно служить, само по себе, источником образования окалины, а потому нагревают проволоку не на голом огне, а в особых трубках из шамотной массы (или железных, обмазанных глиною), которые омываются пламенем лишь снаружи и доводятся до красного каления. Каждая проволочная нить пропускается через свою особую трубку. Раскаленная проволока протаскивается затем через ванну со слабым раствором соляной кислоты. Пудлинговое железо требует более крепкого раствора, нежели литое. В большинстве заведений предпочитается, однако же, холодная протрава проволоки и лишь пропускают протравленную уже проволоку над открытым пламенем с целью ее просушки. Чтобы воспрепятствовать проволоке уносить на себе слишком толстый слой цинка, пропускают ее при выходе из цинковой ванны через слой грубозернистого песку, который и стирает с проволоки избыток цинка. Протягивание проволоки через ряд последовательных аппаратов производится равномерно и автоматически, для чего проволочная нить, свиваемая с упруго вращающейся катушки, навивается на барабан, приводимый в равномерно вращательное движение от механического привода. Общая схема расположения всех частей одного из лучших проволокоцинковальных приборов представлена на прилагаемом рисунке.

Схема расположения цинковального устройства.

Бунты проволоки, которую предстоит оцинковать, надеваются на катушки aa, насаженные на вертикальные оси. Проволочная нить направляется с катушки на направляющий валик с, а с него идет в травильную ванну b, причем огибает с нижней стороны два погруженных в эту ванну направляющих валика dd, поднимается кверху, огибает (сверху) направляющий валик с, а с него переходит на направляющий валик е, проходя попутно над пламенем для высушивания. Очищенная и просушенная проволока направляется затем в ванну с расплавленным цинком f, куда погружается особыми вилками. По выходе из этой ванны, проволочная нить огибает еще два направляющих валика и затем наматывается на свой особый барабан. Ряд таких барабанов, насаженных попарно на горизонтальные оси, виден на левой стороне рисунка. На каждой оси, кроме двух барабанов, заклинено еще винтовое колесо.

Все эти винтовые колеса приводятся во вращение бесконечными винтами, насаженными на общий вал, движимый от привода. Вращение этих барабанов и вызывает протаскивание проволочных нитей через все перечисленные выше части цинковального прибора. Описываемый аппарат требует для его помещения площади в 25 м в длину, при 3 м в ширину (не считая необходимых по обе его стороны проходов). Зато проволока идет в нем постоянно в одном и том же направлении, не испытывая вредных перегибов. Травильные ванны устраиваются из песчаниковых плит, связанных в стыках асфальтом, или же из цементной массы в виде монолитного ящика. В видах экономии устраиваются и деревянные ванны из толстых клепок, плотно прифугованных одна к другой. Внутри стенки такой деревянной ванны одеваются свинцовыми листами, а чтобы предохранить и эти последние от разъедания кислотою, в свинцовый ящик вставляется второй деревянный ящик, уже из тонких досок, который от времени до времени и сменяется. Для удержания пропускаемых проволочных нитей в растворе в ванну вставляются два направляющих валика. Валики эти отформованы из цементной массы и насажены наглухо на железные оси, могущие вращаться на их цапфах. Если проволока вводится в кислотный раствор в раскаленном состоянии, то, отдавая свой жар кислотному раствору, она привела бы его в нежелательное кипение. Поэтому, в таких случаях употребляются травильные ванны с двойными дном и стенками, между которыми циркулирует холодная вода. Подобное устройство можно сообщить лишь свинцовым ваннам. Над кислотною ванною устраивается обыкновенно шатер с вытяжною трубою, служащий для удаления отделяющихся вредных паров. Размеры травильной ванны делаются обыкновенно одинаковыми с размерами цинковой ванны. Цинковая ванна склепана из толстых железных листов (стенки в 22 мм, а дно в 25 мм толщиною). Размеры ее (при расчете на пропуск 12 проволок одновременно) 90 × 200 см, при глубине в 45 см. Опорою ванне служат стенки из огнеупорного кирпича, возведенные на поду печи и образующие один продольный и несколько поперечных каналов. Кирпичными же стенками (выложенными изнутри огнеупорным кирпичом) ванна окружена и с боков, причем между ее стенками и кирпичными стенами оставлен зазор в 128 мм, заполняемый коксом. Сожиганием этого кокса развивается жар, передающийся боковым стенкам ванны, а через них цинку. Дно ванны не подогревается. Для регулирования горения кокса, в кирпичных стенах, окружающих ванну устроены люки, закрываемые кирпичами. Открывая эти люки, можно усилить горение в прилегающих местах коксового слоя, а прикрывая их — ослабить. Наблюдение за состоянием расплавленной массы цинка показывает, в каких местах требуется поднять или ослабить жар. Через эти же люки производится прочистка коксовых камер и удаление из них изгари. В части печи, обращенной к травильной ванне, устроена топка с решеткою, на которой также сжигается кокс. Жаром, им развиваемым, просушиваются проволочные нити перед поступлением их в цинковую ванну. На стенках печи укреплены две пары подшипников для направляющих валиков и пара стоек, между которыми укрепляются вилки, направляющие проволоки в цинковой ванне. Вилки подвешены к двум перекладинам, укрепленным на стойках, и снабжены дырами, дозволяющими перестанавливать вилки глубже, коль скоро уровень расплавленного цинка в ванне понизится. Приемные барабаны заклинены попарно на осях; на тех же осях в середине насажено по винтовому колесу, получающему вращательное движение от продольного вала. Над каждым барабаном помещен направляющий ролик, обеспечивающий правильную намотку проволоки. Вместимость описываемой ванны 600 пд. расплавленного цинка. Ц. ведется непрерывно — днем и ночью, в будни и праздники, т. е. однажды расплавленный цинк уже не допускается до охлаждения и отвердения. Оцинковка увеличивает вес проволоки на 4,5 до 10,5%, смотря по толщине ее. Полежав на воздухе, оцинкованная проволока постепенно утрачивает красивый белый цвет и приобретает синевато-серый оттенок. На оцинковку каждых 1000 кг проволоки закладывается в ванну, средним числом, 110 кг цинка, из коих, хотя и остается неизрасходованным до 40 кг, но уже в виде перегорелого цинка, негодного на дальнейшее Ц. (хотя и могущего быть употребленным в литейных). Кроме того, на то же количество проволоки расходуется 27 кг соляной кислоты, 4 кг нашатыря и 4 кг кокса. Железная цинковальная ванна служит не более года. Было сказано, что для очищения выходящей из ванны проволоки от избытка цинка употребляется песок, сквозь который заставляют проходить проволочные нити. На расплавленную поверхность цинка насыпается слой древесно-угольного порошка, а поверх его — слой песка. Для той же цели (очистки избытка цинка) применяются железные скребки, или же кожаные подушки, между которыми пропускаются оцинкованные и еще горячие проволочные нити. Вместе с цинком, проволока оставляет в этих приспособлениях и различные приставшие к ней на пути нечистоты. При вступлении в цинковый раствор, проволока проходит через слой нашатыря, насыпанный на поверхность расплавленного цинка. Опытом установлены следующие приблизительные наивыгоднейшие скорости протягивания: для телеграфной проволоки — от 15 до 40 мм, для проволоки № 20 — от 30 до 70 мм и для проволоки № 10 и тоньше — от 100 до 140 мм в секунду (номера проволоки подразумеваются по международной метрической проволочной мерке).

Кроме описанного, чисто механического способа Ц., применяется также Ц. с помощью гальванического тока. В отличие от предыдущего “горячего” способа Ц., последний способ носит название “холодного”. При современных средствах электротехники Ц. электрохимическим способом не представляет никаких затруднений. К сожалению, цинковая оболочка, осажденная этим способом на железной поверхности, очень неустойчива к окисляющему действию воздуха и влаги и быстро превращается в цинковую окись, так что главная цель процесса остается невыполненною или выполненною лишь весьма несовершенно. Для Ц. холодным способом можно употребить раствор из 2 ч. цинкового купороса на 10 ч. воды, подкисленный слегка серною кислотою. Но при этом требуется наличность весьма интенсивного электрического тока. Процесс значительно облегчается, если вместо указанного выше раствора применить щелочной раствор цинка. Для этого растворяют цинковый купорос в воде и прибавляют к нему едкого щелока в таком количестве, чтобы образовавшийся вначале осадок гидрата цинковой окиси снова совершенно растворился. В раствор этот погружают большие пластины цинка и соединяют их с медным полюсом гальванической батареи, цинкуемый же железный предмета соединяют с ее цинковым полюсом. При этом на железной поверхности отлагается равномерный слой цинка, чрезвычайно красивого оттенка, но, как уже замечено было выше, весьма непрочный. Чтобы предохранить его, в свою очередь, от окисления, нередко покрывают оцинкованное таким способом изделие слоем прозрачного лака. Ввиду изложенного, электрохимический способ Ц. не может быть применен во всех тех случаях, когда оцинкованному изделию предстоит находиться долгое время на воздухе или в воде. К нему с успехом прибегают, однако же, в тех случаях, когда оцинкованные изделия предназначаются для комнатного употребления, причем Ц. заменяет в этих случаях дорогое лужение. Таким способом цинкуются, напр., тонкие железные листы, идущие на выделку некоторой домашней утвари, детских игрушек и т. п., которые и заменяют белую жесть.

В. С. Кнаббе. Δ.

dic.academic.ru

Виды цинкования металла

Цинкование металла является самым популярным методом, цель которого – защита поверхности металла от негативного влияния, создаваемого коррозией. Этот метод применяется для многочисленных металлических изделий, к примеру, для железной посуды и деталей промышленных станков, для кузовных элементов автомобилей и канатов из проволоки, для железа в виде листов и телекоммуникационных проводов. Главным достоинством данного метода является его сравнительно недорогая цена и хорошие показатели эффективности.

Технологический процесс цинкования металла

Технология цинкования металла применима либо на полностью выровненных металлических поверхностях, либо на поверхностях, где имеется небольшой изгиб. Недопустимым условием данной технологии является наличие механических повреждений поверхности. Технологические требования относительно проведения процесса достаточно просты. Толщина слоя защитного покрытия может быть разной, ее определителем служит время всей рабочей операции и температура, при которой совершается процесс. При этом, показатель толщины не превышает 1,5 мм.

Процесс цинкования металла направлен на защиту от нежелательного влияния окисления. Для многих материалов, к примеру, алюминия, цинка и прочих, свойственно подвергаться окислению, просто находясь в воздушной среде. Тогда на их внешней поверхности возникает довольно плотная пленка, в основе которой – соединения металла, подвергшегося окислению. Данная плотная оболочка является надежной защитой от дальнейшего проникновения окисления внутрь материала. Железу эти свойства не характерны, потому окисление со временем может полностью уничтожить структуру материала. Чтобы уберечь железо и проводится цинкование.

Методы цинкования металла могут быть разными. В принципе, действие цинкования аналогично с защитой, образующейся от процесса лужения. Лужение проводится под действием другого материала – олова. Отличие этих двух процессов заметно лишь в случае, когда повреждается внешняя пленка, оберегающая железо. Лужение при механических или иных видах повреждений менее эффективно, так как оба материала являются не вполне надежной гальванической парой.

Виды цинкования металла

Виды цинкования металла – это методы нанесения покрытия, образующего надежную защитную пленку, состоящую из цинкового слоя. Современные технологии предусматривают наличие шести видов цинкования. Каждый из них отличается временем операции, свойствами, применяемым оборудованием и толщиной образующейся цинковой пленки.

Все классы цинкования металла достаточно легко перечислить. Цинкование может быть: газодинамическим, горячим и холодным, диффузионным, гальваническим. Также е перечню причисляется метод шоопирования. Шоопирование представляет собой обработку цинком, применяемым в расплавленном виде. При этом, на поверхность металла расплавленный цинк напыляется с применением специального пистолета. В газодинамическом методе слой наносится с помощью сверхзвукового потока.

Гальваническое цинкование металла – метод, проводимый в специальном барабане. Именно здесь запускается электрохимический процесс. В результате воздействия гальванического цинкования металлическая поверхность приобретает белый, голубой или радужный оттенок. Иногда возможен эффект создания матовой поверхности белого цвета. Такая пленка преимущественно наносится в декоративных целях, потому что сам слой имеет ничтожно малую толщину. При этом, основные адгезионные свойства довольно слабы.

Термодиффузионное цинкование металла – метод, осуществляемый под воздействием высоких температур. Температура подбирается соответственно марке стали, типа заготовки и прочих условий. Весь процесс занимает по времени от 1,5 до 3 часов, зависимо от того, какая при этом используется цинковая смесь, а также какая мощность у самой установки. Это цинковое покрытие имеет собственные преимущества, основным из которых является получение самой высокой твердости. Характерно, что при использовании данного метода, рабочая поверхность требует минимальной подговки перед началом процесса.

Горячее цинкование металла – метод, при котором металлические изделия окунаются в специальную ванну, где находится предварительно расплавленный цинк. Температура проведения операции составляет до 460 градусов Цельсия. В результате способа горячего цинкования металл приобретает замечательный адгезионные свойства, повредить которые не под силу незначительным трещинам или царапинам. Данный метод имеет низкую себестоимость, потому является одним из наиболее распространенных.

Холодное цинкование металла – наиболее легкий метод в отношении предварительной подготовки материала. Весь процесс заключается в том, что на поверхность металла наносятся специальные грунтовки или красители. Особенность таких покрытий в составе, так как он включает в себя около 98% цинковой пудры. В результате применения холодного метода цинкования металла, последний приобретает такое качество, как привлекательность внешнего вида. Также возникает гарантия надежной защиты от коррозии на достаточно продолжительный период времени.

Оборудование для цинкования металла может быть разным – все зависит от выбранного для проведения процесса метода. Стоит заметить, что процесс не канцерогенен, потому вполне подходит для проведения в любых производственных помещениях. Специальной подготовки, помимо установки оборудования, при этом не понадобится.

Метод горячего цинкования, прекрасно справляющийся с обеспечением металлической поверхности защиты от коррозии, является наиболее оптимальным по сравнению с другими способами относительно стоимости проведения. Именно этот метод наиболее часто используется различными промышленными предприятиями. Для его осуществления необходимо такое оборудование, как ванна для цинкования металла. Размеры данного оборудования могут быть разными. Именно от них зависит ограничение, выдвигаемое к размерам обрабатываемых изделий.

promplace.ru

Оцинкованный металлопрокат – применение и преимущества

Металлы, прошедшие обработку цинком, считаются самыми долговечными изделиями. Данный факт обусловлен антикоррозийными свойствами цинкового покрытия. В связи с этим оцинкованный металлопрокат экономичен в использовании, так как имеет довольно длительный срок эксплуатации. Цена за дополнительную обработку со временем окупается в разы, ведь изделия, покрытые цинком, могут прослужить в течение долгого периода времени без каких-либо затрат на дополнительную обработку и уход.

Где применяется оцинкованные металлы?

Изделия, обладающие цинковой защитой, могут использоваться в различных областях промышленности и строительства. Они незаменимы при монтаже металлических конструкций, используются для обустройства кровельных сооружений, заборов, настилов, ограждений и т. д. Оцинкованный металлопрокат пользуется широким спросом при постройках городской инфраструктуры.

Преимущества оцинкованных изделий

Оцинкованный металлопрокат пользуется большой популярностью во всех сферах промышленности и строительства, благодаря своим уникальным свойствам. Перечислим лишь малую толику достоинств изделий, обладающих цинковым покрытием:

- Самое основное преимущество – это высокий уровень устойчивости к коррозии. Изделия, покрытые цинком, могут сохранить свой первозданный вид от 30 до 120 лет.

- Стойкий защитный барьер от неблагоприятных условий окружающей среды. Цинковому покрытию не страшны выраженные перепады температур, соприкосновение с влагой, механическое воздействие.

- Экономия при затратах на оцинкованные изделия. Цена за тонну металлопроката с цинковым покрытием существенно отличается в меньшую сторону от стоимости изделий из других материалов с такими же положительными характеристиками.

- Низкая теплопроводность. Особенно ценится такое свойство металлов при оборудовании кровли, профессиональных настилов, панелей домов.

- Безупречный внешний вид. При холодном цинковании можно придать изделию благородство материала и декоративность. Можно выбрать любой оттенок оцинковки, чтобы покрытие наиболее выигрышно смотрелось и приобрело декоративные свойства.

Как происходит процесс оцинковки металлов?

На сегодняшний день цинкование металлических изделий предполагает два метода: холодное и горячее.

Горячее цинкование происходит посредством расплавленного цинка. Изделия проходят специальную обработку:

- На начальном этапе конструкции очищают и обезжиривают специальными растворами. Зачистка металлов может проходить пескоструйным способом.

- Далее изделия промывают в больших ваннах – ёмкостях для цинкования.

- После промывки следует процесс травления, чтобы удалить все окислы для лучшего соединения цинка с металлической поверхностью.

- Изделие вновь промывают, удаляя химические вещества.

- Металлопрокат флюсуют.

- Конечный этап предварительной обработки содержит просушивание изделий.

После подготовительных процедур приступают к непосредственному горячему цинкованию. Изделия погружаются в расплавленный цинк при температуре 460 градусов. Толщина покрытия зависит от скорости погружения металлов в горячую смесь. Далее изделия вынимают из ванн и охлаждают диффузорным способом. На выходе получаются металлы с устойчивым защитным покрытием.

Примечательно, что цинк обладает способностью к самовосстановлению. Это означает, что ежегодно происходит зарастание повреждений. Этот процесс продолжается до полного исчезновения цинкового покрытия до последнего атома. Цинковое покрытие, полученное горячим способом, может прослужить в течение 120 лет в обычных условиях.

Холодное цинкование является самым простым и доступным методом для защиты металлов от коррозии. Единственный недостаток такого способа обработки – невозможно получить такой же толстый слой цинка, как при горячем цинковании. Основным принципом нанесения цинка холодным способом является покрытие металлов специальными составами, с наибольшим процентом цинкосодержащей смеси – до 95%.

Купить оцинкованный металлопрокат в Москве можно у нашей компании. Цены вас приятно порадуют.

Доставка осуществляется во многие российские города и регионы, среди которых и такие как:

- Екатеринбург

- Челябинск

- Первоуральск

- Тюмень

- Курган

- Нижний Тагил

- Серов

- Пермь

- Тобольск

- Сургут

- Ханты-Мансийск

- Уфа

- Ижевск

- Казахстан

ecm-zink.ru