Определение механических свойств металлов и сплавов по твердости – Определение механических свойств металлов

alexxlab | 09.07.2020 | 0 | Вопросы и ответы

Механические свойства металлов | Металлы и сплавы

Основные механические свойства

К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют экспериментально растяжением стандартных образцов на испытательных машинах.

Прочность – способность металла сопротивляться разрушению при действии на него внешних сил.

Пластичность – способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Твердость – способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю) , а после закалки – 500 . . . 600 НВ.

Ударная вязкость – способность металла сопротивляться действию ударных нагрузок. Эта величина, обозначаемая КС (Дж/см2 или кгс • м/см ), определяется отношением механической работы А, затраченной на разрушение образца при ударном изгибе, к площади поперечного сечения образца.

Упругость – способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им упругой деформации. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Механические свойства металлов

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

- Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

- Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

- Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Конструкторская прочность металлов

Критерии конструктивной прочности металлических материалов можно разделить на две группы:

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин, живучесть и др.). В основе этих методик, использующих основные положения механики разрушения, лежат статические или динамические испытания образцов с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации (надрезы, сквозные отверстия, неметаллические включения, микропустоты и т. д.). Трещины и микронесплошности сильно меняют поведение металла под нагрузкой, так как являются концентраторами напряжений;

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т. д.).

Критерии оценки

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина остаточных напряжений, дефектов технологии изготовления и конструирования металлоизделий и т. д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Похожие материалы

www.metalcutting.ru

Марковец М.П. Определение свойств металлов по твердости

Марковец М.П. Определение механических свойств металлов по твердости. – М.: Машиностроение, 1979. – 191 с.

Все по определению твердости металлов!

Между механическими свойствами, определенными при различных видах нагружения (растяжение, сжатие, кручение, изгиб и др.). существует связь. Наиболее четко эту связь выразил Людвик в виде так называемой обобщенной кривой деформации, которая была подтверждена в работах Н. Н. Давкденкова, Я. Б. Фридмана и др. Смысл обобщенной кривой деформации сводится к тому, что необязательно оценивать поведение материала при том виде нагружения, при котором он работает. Такой же смысл имеют исследования Ю. Н. Работнова, Н. ДА. Беляева, И. А. Одинга, Н. Н. Малинина и др., в которых было показано, что о сопротивлении ползучести при сложных напряженных состояниях можно судить по характеристикам сопротивления ползучести, определенным из опытов на одноосное растяжение.

Эта же идея заложена и в теориях прочности, которые, как известно, основываются на том, что о поведении металла при сложном напряженном состоянии (плоском или объемном) судят на основании их поведения при одноосном напряженном состоянии (растяжении).

Как известно, для получения механических характеристик широко используют испытание на растяжение. При испытании на растяжение до начала образования шейки создастся простое напряженно-деформированное состояние, что позволяет просто и точно определять напряжения и деформации. Методика испытания на растяжение наиболее разработана по сравнению с другими видами испытания, и, кроме того, при испытании на растяжение можно получить наибольшее число механических характеристик. Поэтому механические характеристики, полученные из опытов на растяжение, принимаются за эталон. Однако методика испытания на растяжение является сложной, поэтому ученые всего мира искали более простые способы определения механических характеристик, которые не требовали бы вырезки образцов. В этой связи было обращено внимание на метод твердости.

Определение механических свойств металлов по твердости скачать книгу бесплатно

На вирусы проверено!

Интересное по теме:

metallobook.ru

3. Свойства металлов и сплавов. Понятие твердости. Методы определения твердости.

К основным свойствам металлов и сплавов относятся механические, физические, химические, технологические и эксплуатационные.

Физические свойства. К физическим свойствам металлов и сплавов относятся температура плавления, плотность, температурный коэффициент, электросопротивление и теплопроводность. Физические св-ва сплавов обусловлены их составом и структурой.

Химические св-ва. К ним относится способность к химическому взаимодействию с агрессивными средами.

Технологические св-ва. Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим св-вам.

Литейные св-ва определяются жидкотекучестью, усадкой и склонностью к ликвации.

Деформируемость – способность принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузке.

Свариваемость – способность металлов и сплавов образовывать неразъемные соединения требуемого качества.

Эксплуатационные, или служебные св-ва.

Коррозионная стойкость – сопротивление сплава действию агрессивных кислотных и щелочных сред.

Хладостойкость – способность сплава сохранять свои эксплуатационные св-ва при температурах ниже 0о С.

Жаропрочность – способность сплава сопротивляться окислению в газовой среде при высоких температурах.

Антифракционность – способность сплава прирабатываться к другому сплаву.

Эти условия определяются в зависимости от условий работы машины или конструкции спец. испытаниями.

Механические свойства. Основные из них – прочность, пластичность и ударная вязкость. Внешняя нагрузка вызывает в твердом теле напряжение и деформацию. Напряжение – сила, отнесенная к площади поперечного сечения.

Деформация – изменение формы, размеров тела под влиянием воздействия внешних сил или в результате физико-механических процессов, возникающих в самом теле. Деформация может быть упругая/исчезающая после снятия нагрузки/ и пластическая/остающаяся после снятия нагрузки/. При увеличении нагрузки упругая деформация переходит в пластическую; при дальнейшем повышении нагрузки происходит разрушение тела.

Прочность – способность твердого тела сопротивляться деформации или разрушению под действием статических или динамических нагрузок. Для определения прочности при статических нагрузках образцы испытывают на растяжение, сжатие, изгиб, кручение. Испытания на растяжение обязательны. Прочность при динамических нагрузках оценивают по ударной вязкости.

Пластичность – способность материала получать остаточное изменение формы и размера без разрушения. Пластичность характеризуется относительным удлинением.

Твердость – способность материала сопротивляться внедрению в него другого, тела, не получающего остаточных деформаций.

Для испытания на твердость исп-ся спец. приборы – твердомеры. Инструмент для испытания наз-ся индентор. Нагрузка выбирается в зависимости от материала и размеров образца.

Метод Бринелля.

По методу Бринелля можно измерять твердость мягких материалов, сталей и чугунов /HB ≤ 450 HB=HV/. В качестве индентора исп-ся стальной закаленный шарик, диаметром 2,5; 5; 10 мм. Нагрузка 3 тонны.

Метод Роквелла.

Применяется

для определения твердости у высокопрочных

материалов /материалов с большой

твердостью/. Определяется по глубине

отпечатка при полной нагрузке. В качестве

индентора исп-ся алмазный конус с углом

при вершине 120

Метод Виккерса.

Применяется для измерения макротвердости массивных изделий и микротвердости отдельных частиц. Индентор – алмазная четырехгранная пирамида, суглом при вершине 136о. Твердость определяется по размеру диагонали отпечатка.

studfiles.net

Определение механических свойств металлов по твердости :: Книги по металлургии

ТВЕРДОСТЬ И СОПРОТИВЛЕНИЕ УСТАЛОСТИ

25. СВЯЗЬ МЕЖДУ МЕХАНИЧЕСКИМИ

ХАРАКТЕРИСТИКАМИ, ОПРЕДЕЛЯЕМЫМИ ИЗ ОПЫТОВ НА РАСТЯЖЕНИЕ, И ПРЕДЕЛОМ ВЫНОСЛИВОСТИ

Вопрос о физической природе усталости не получил еще окончательного разрешения, что, в частности, согласно работе [59 ] можно объяснить тем, что локальность явлений при усталости превышает локальность применяемых методов исследований. Однако, несмотря на это, общепризнанным является то, что процесс усталости составляется из тех же частично накладывающихся одно на другое состояний (упругое, пластическое и разрушение), что и процесс при однократном нагружении. Кроме того, исследования показывают общность кристаллографических поверхностей и направлений сдвига при однократном и многократном нагружении монокристаллов [2]. Развитие усталостной трещины, так же как и развитие трещины при однократном нагружении, происходит из линий (поверхностей) пластических сдвигов [59]. Таким образом, механизм разрушения при однократном и многократном нагружении в первом приближении можно считать одинаковым. Более низкую прочность при повторном нагружении по сравнению с однократным можно объяснить тем, что при многократном нагружении сдвиги, а следовательно, и пластические деформации сосредотачиваются лишь в отдельных небольших объемах (рис. 71, в) образца, тогда как при однократном нагружении сдвиги распространяются на весь рабочий объем образца (рис. 71, б).В результате этого разрушение при многократном нагружении начинается в пластически продеформированных до предела отдельных небольших объемах образца при наличии большей части образца, которая подверглась нагружению лишь в пределах упругих деформаций. При однократном нагружении разрушение тоже может начаться в отдельных небольших объемах образца, но при условии, когда остальной объем образца претерпел пластическую деформацию, близкую к предельной. Ясно, что при таком механизме разрушения прочность при многократных нагрузках должна быть ниже, чем при однократном нагружении вследствие «индивидуальности» пластической деформации и разрушения при повторном нагружении.

Таким образом, можно считать, что разрушению металла от усталости предшествует накопление местных (локальных) макросдвигов и, следовательно, появление местных пластических деформаций, исчерпание которых приводит к местному разрушению.

Измерения микротвердости в местах разрушения образцов после однократного и многократного нагружения показали близкие значения твердости, что свидетельствует об одинаковых предельных пластических деформациях в месте разрушения при указанных видах нагружения [3].

Многочисленные наблюдения показывают, что разрушение от усталости начинается в местах концентрации деформаций (напряжений), которые могут быть металлургического происхождения (мельчайшие поры, тонкие неметаллические включения и т. д.), технологического (неровности поверхности, зависящие от степени шероховатости при механической обработке) и конструкционного (резкие переходы от одного сечения к другому).

Концентраторы напряжений могут вызывать большие местные напряжения при небольшом среднем напряжении, действующем на образец. Значительные местные напряжения могут привести при первом же нагружении к местной пластической деформации и дальнейшему накоплению деформаций такого вида, вплоть до полного использования запаса пластичности, и последующему местному разрушению, т. е. образованию усталостной трещины.

Таким образом, всякое разрушение от усталости по существу есть разрушение надрезанного образца вследствие израсходования пластичности, что происходит в результате способности металлов использовать запас пластичности малыми дозами при каждом повторном нагружении в местах концентрации напряжений.

На процесс разрушения металла при циклических нагрузках, по-видимому, будут оказывать влияние предел упругости и предельная пластичность. Чем выше предел упругости, тем более высокое напряжение потребуется для возникновения остаточных деформаций в местах концентрации напряжений при первом нагружении; чем выше пластичность, тем большее время потребуется для полного использования запаса пластичности для того, чтобы произошло разрушение. Однако использование запаса пластичности будет зависеть от того, насколько рабочее напряжение выше предела упругости. С увеличением разницы между рабочим напряжением и пределом упругости исчерпание пластичности будет происходить быстрее.

Процесс разрушения в местах концентрации напряжения зависит еще от объема металла, вовлекаемого в пластическую деформацию в этом районе. Чем больший объем металла вовлекается в пластическую деформацию в местах концентрации напряжений, тем большую работу необходимо затратить для того, чтобы разрушить металл в этом месте.

Наши исследования [34] показали, что объем металла, вовлекаемого в пластическую деформацию в местах концентрации напряжений, зависит от равномерной деформации. С повышением ψρ увеличивается объем металла, вовлекаемого в пластическую деформацию в местах концентрации напряжений.

Согласно изложенному процесс усталостного разрушения в металлах можно рассматривать следующим образом.

1.Явление усталости проявляется лишь только в том случае, когда при первом циклическом нагружении металл в отдельных «слабых» небольших объемах выходит за предел упругости.

2. В тех объемах, в которых при первом нагружении напряжения достигают предела упругости, при дальнейшем повторении нагружения постепенно израсходуется запас пластичности и при полном его использовании наступает разрушение.

3. Явление усталости зависит от уровня предела упругости (пропорциональности) апд равномерной деформации ψρ, предельной пластичности ψ «слабых» объемов металла и от рабочего напряжения.

Таким образом, на основании изложенного в первом приближении можно считать, что причиной усталости металлов является выход его при первом нагружении за предел упругости в наиболее «слабых» небольших объемах. Если в «слабых» небольших объемах при первом нагружении пластические деформации не возникают, то нет оснований к разрушению материала, так как в этом случае в образце не будут накапливаться пластические деформации; металл при этих условиях не будет подвержен усталости.

Эти соображения подтверждаются результатами испытания черных металлов, для которых характерен при определенных напряжениях выход кривой усталости практически на горизонтальный участок. Высказанные соображения говорят о том, что сопротивление усталости зависит от механических свойств металла, вследствие чего можно считать связь между пределом выносливости и другими механическими характеристиками оправданной.

Было проведено большое число исследований по сопоставлению предела выносливости при симметричном изгибе σ„χ с другими механическими характеристиками, определяемыми из опытов при однократном нагружении, и предложено большое число формул. Ниже приведена часть этих формул, которые можно разбить на три группы.

markmet.ru

Область напряжений, при которых происходит только упругая деформация, ограничена пределом пропорциональности ?пц. В этой области в каждом зерне имеют место только упругие деформации, а для образца в целом выполняется закон Гука – деформация пропорциональна напряжению (отсюда и название предела). Переход к пластическому состоянию наблюдается в таком интервале нагрузок, при которых движение дислокаций (и, следовательно, пластическая деформация) происходит только в отдельных кристаллических зернах, а в остальных продолжает реализовываться механизм упругой деформации. Пластическое состояние реализуется, когда движение дислокаций происходит во всех зернах образца. После перестройки дислокационной структуры (завершения пластической деформации) металл возвращается в упругое состояние, но с измененными упругими свойствами. 2.5. ТВЕРДОСТЬ В единицах HRC часто формулируют требования к качеству поверхности стальных деталей после термообработки. Твердость HRC в наибольшей степени отражает уровень рабочих характеристик высокопрочных сталей, а с учетом простоты измерений по Роквеллу, очень широко применяется на практике. Подробно о методе Роквелла с описанием различных шкал и твердости разных классов материалов см. http://www.fast-const.ru/articles.php?article_id=2 3.1. ТРЕЩИНОСТОЙКОСТЬ (ВЯЗКОСТЬ РАЗРУШЕНИЯ) Свойство противостоять усталости называется выносливостью. Её важнейшей характеристикой является предел выносливости. Он показывает наибольшее напряжение цикла, при котором не происходит усталостного разрушения после заданного числа циклов. Чаще используют симметричные знако-переменные циклы (поочередно действуют одинаковые по амплитуде сжимающие и растягивающие напряжения), в таких случаях предел выносливости обозначается ?-1. Испытания на усталостную прочность регламентированы в ГОСТ 25.502.79 и в ГОСТ 25.505-85 В другом варианте нижний индекс указывает допустимую скорость установившейся ползучести. Для получения необходимой полноты сведений о свойствах необходимо пользоваться не ГОСТами, в которых приведены несколько легкоизмеряемых величин,а справочной литературой. |

normis.com.ua

Механические свойства металлов и методы их определения

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

Введение

Механические свойства определяют способность металлов сопротивляться воздействию внешних сил (нагрузок). Они зависят от химического состава металлов, их структуры, характера технологической обработки и других факторов. Зная механические свойства металлов, можно судить о поведении металла при обработке и в процессе работы машин и механизмов.

К основным механическим свойствам металлов относятся прочность, пластичность, твердость и ударная вязкость.

Прочность – способность металла не разрушаться под действием приложенных к нему внешних сил.

Пластичность – способность металла получать остаточное изменение формы и размеров без разрушения.

Твердость – способность металла сопротивляться вдавливанию в него другого, более твердого тела.

Ударная вязкость – степень сопротивления металла разрушению при ударной нагрузке.

Механические свойства определяют путем проведения механических испытаний.

1. Испытания на растяжение

Этими испытаниями определяют такие характеристики, как пределы пропорциональности, упругости, прочности и пластичность металлов. Для испытаний на растяжение применяют круглые и плоские образцы (рисунок 2.1, а, б), форма и размеры которых установлены стандартом. Цилиндрические образцы диаметром d0 = 10 мм, имеющие расчетную длину l0 = 10d0, называют нормальными, а образцы, у которых длина l0 = 5d0, – короткими. При испытании на растяжение образец растягивается под действием плавно возрастающей нагрузки и доводится до разрушения.

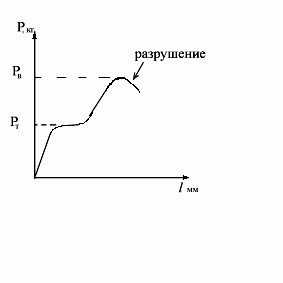

Разрывные машины снабжены специальным самопишущим прибором, который автоматически вычерчивает кривую деформации, называемую диаграммой растяжения. Диаграмма растяжения в координатах «нагрузка Р – удлинение ∆l» отражает характерные участки и точки, позволяющие определить ряд свойств металлов и сплавов (рисунок 2.1). На участке 0 – Рпц удлинение образца увеличивается прямо пропорционально возрастанию нагрузки. При повышении нагрузки свыше Рпц, на участке Рпц – Pупр прямая пропорциональность нарушается, но деформация остается упругой (обратимой). На участке выше точки Pvпр возникают заметные остаточные деформации, и кривая растяжения значительно отклоняется от прямой. При нагрузке Рт появляется горизонтальный участок диаграммы – площадка текучести Т-Т1, которая наблюдается, главным образом, у деталей из низкоуглеродистой стали. На кривых растяжения хрупких металлов площадка текучести отсутствует. Выше точки Рт нагрузка возрастает до точки А, соответствующей максимальной нагрузке Рв, после которой начинается ее падение, связанное с образованием местного утонения образца (шейки). Затем нагрузка падает до точки В, где и происходит разрушение образца. С образованием шейки разрушаются только пластичные металлы.

а, б – стандартные образцы для испытания на растяжение;

в – диаграмма растяжения образца из пластичного материала

Рисунок 2.1 – Испытание на растяжение

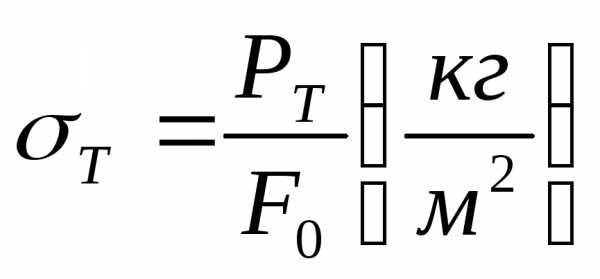

Усилия, соответствующие основным точкам диаграммы растяжения, дают возможность определить характеристики прочности, выраженные в мегапаскалях, МПа, по формуле

, 2.1)

где σi – напряжение, МПа;i – соответствующая точка диаграммы растяжения, Н;0 – площадь поперечного сечения образца до испытания, мм2.

Предел пропорциональности σпц – это наибольшее напряжение, до которого сохраняется прямая пропорциональность между напряжением и деформацией:

, .2)

где Pпц – напряжение, соответствующее пределу пропорциональности, Н.

Предел упругости σупр – напряжение, при котором пластические деформации впервые достигают некоторой малой величины, характеризуемой определенным допуском (обычно 0,05 %):

, .3)

где Pупр – напряжение, соответствующее пределу упругости, Н.

Предел текучести физический σт – напряжение, начиная с которого деформация образца происходит почти без дальнейшего увеличения нагрузки:

, .4)

где Pт – напряжение, соответствующее пределу текучести, Н.

Если площадка текучести на диаграмме растяжения данного материала отсутствует, то определяется условный предел текучести σ0,2 – напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Предел прочности (временное сопротивление) σв – напряжение, равное отношению наибольшей нагрузки, предшествующей разрушению образца, к первоначальной площади его сечения:

, .5)

где Pв – напряжение, соответствующее пределу прочности, Н.

По результатам испытания на растяжение определяют характеристики пластичности металлов.

Показатели пластичности металлов – относительное удлинение и относительное сужение – рассчитывают по результатам замеров образца до и после испытания.

Относительное удлинение δ находится как отношение увеличения длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах:

, .6)

где lk – длина образца после разрыва, мм;

l0 – расчетная (начальная) длина образца, мм.

Относительное сужение ψ определяется отношением уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения, выраженным в процентах:

, 7)

где F0 – начальная площадь поперечного сечения образца;к – площадь поперечного сечения образца в месте разрушения.

. Методы определения твердости

Наиболее распространенным методом определения твердости металлических материалов является метод вдавливания, при котором в испытуемую поверхность под действием постоянной статической нагрузки вдавливается другое, более твердое тело (наконечник). На поверхности материала остается отпечаток, по величине которого судят о твердости материала. Показатель твердости характеризует сопротивление материала пластической деформации, как правило, большой, при местном контактном приложении нагрузки.

Твердость определяют на специальных приборах – твердомерах, которые отличаются друг от друга формой, размером и материалом вдавливаемого наконечника, величиной приложенной нагрузки и способом определения числа твердости. Так как для измерения твердости испытывают поверхностные слои металла, то для получения правильного результата поверхность металла не должна иметь наружных дефектов (трещин, крупных царапин и т. д.).

Измерение твердости по Бринеллю. Сущность этого способа заключается в том, что в поверхность испытуемого металла вдавливается стальной закаленный шарик диаметром 10, 5 или 2,5 мм в зависимости от толщины образца под действием нагрузки, которая выбирается в зависимости от предполагаемой твердости испытуемого материала и диаметра наконечника по формулам: Р = 30D2; Р = 10D2; Р = 2,5D2 (таблица 2.1).

Таблица 2.1 – Выбор диаметра шарика D и нагрузки Р

Материал образца | Твердость, кгс/мм2 | Толщина образца, мм | Диаметр шарика D, мм | P/D2, кгс/мм2 | Нагрузка Р, кгс | Выдержка под нагрузкой, с |

Черные металлы (сталь, чугун) | 450 – 140 | более 6 6 – 3 менее 3 | 10 5 2,5 | 30 | 3000 750 187,5 | 10 |

Черные металлы | Менее 140 | более 6 6 – 3 менее 3 | 10 5 2,5 | 30 | 3000 750 187,5 | 30 |

Твердые цветные металлы (латунь, бронза, медь) | 140 – 32 | более 6 6 – 3 менее 3 | 10 5 2,5 | 10 | 1000 250 62,5 | 30 |

Мягкие цветные металлы (олово, алюминий и др.) | 35 – 8 | более 6 6 – 3 менее 3 | 10 5 2,5 | 2,5 | 250 62,5 15,6 | 60 |

На поверхности образца остается отпечаток (рисунок 2.2, а), по диаметру которого определяют твердость. Диаметр отпечатка измеряют специальной лупой с делениями.

Твердость рассчитывают по формуле

, (2.8)

где НВ – твердость по Бринеллю, кгс/мм2;

Р – нагрузка при испытании, кгс или Н;- площадь полученного отпечатка, мм2;- диаметр наконечника, мм;- диаметр отпечатка, мм.

Рисунок 2.2 – Измерение твердости методами Бринелля (а), Роквелла (б), Виккерса (в)

На практике пользуются специальными таблицами, которые дают перевод диаметра отпечатка в число твердости, обозначаемое НВ. Например: 120 НВ, 350 НВ и т.д. (Н – твердость, В – по Бринеллю, 120, 350 – число твердости в кгс/мм2, что соответствует 1200 и 3500 МПа).

Этот способ применяют, главным образом, для измерения твердости незакаленных металлов и сплавов: проката, поковок, отливок и др.

Твердомер Бринелля можно использовать в том случае, если твердость материала не превышает 450 кгс/мм2. В противном случае произойдет деформация шарика, что приведет к погрешностям в измерении. Кроме того, твердомер Бринелля не применяется для испытания тонких поверхностных слоев и образцов тонкого сечения.

Измерение твердости по Роквеллу. Измерение осуществляют путем вдавливания в испытуемый металл стального шарика диаметром 1,588 мм или алмазного конуса с углом при вершине 120° (см. рисунок 2.2, б). В отличие от метода Бринелля твердость по Роквеллу определяют не по диаметру отпечатка, а по глубине вдавливания наконечника.

Вдавливание производится под действием двух последовательно приложенных нагрузок – предварительной, равной ≈ 100 Н, и окончательной (общей) нагрузки, равной 1400, 500 и 900 Н. Твердость определяют по разности глубин вдавливания отпечатков. Для испытания твердых материалов (например, закаленной стали) необходима нагрузка 1500 Н, а вдавливание стальным шариком нагрузкой 1000 Н производят для определения твердости незакаленной стали, бронзы, латуни и других мягких материалов. Глубина вдавливания измеряется автоматически, а твердость после измерения отсчитывается по трем шкалам: А, В, С (таблица 2.2).

Таблица 2.2 – Наконечники и нагрузки для шкал А, В, С

Наконечник | Суммарная нагрузка Р, Н (кгс) | Отсчет по шкале | Обозначение твердости |

Стальной шарик | 1000 (100) | В (красная) | HRB |

Алмазный конус | 1500 (150) | С (черная) | HRC |

Алмазный конус | 600 (60) | А (черная) | HRA |

Твердость (число твердости) по Роквеллу обозначается следующим образом: 90 HRA, 80 HRB, 55 HRC (Н – твердость, Р – Роквелл, А, В, С – шкала твердости, 90, 80, 55 – число твердости в условных единицах).

Определение твердости по Роквеллу имеет широкое применение, так как дает возможность испытывать мягкие и твердые металлы без дополнительных измерений; размер отпечатков очень незначителен, поэтому можно испытывать готовые детали без их порчи.

Измерение твердости по Виккерсу. Данный метод позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов. Он пригоден для определения твердости очень тонких поверхностных слоев (толщиной до 0,3 мм). В этом случае в испытуемый образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136о (см. рисунок 2.2, в). При таких испытаниях применяются нагрузки от 50 до 1200 Н. Измерение отпечатка производят по длине его диагонали, рассматривая отпечаток под микроскопом, входящим в твердомер. Число твердости по Виккерсу, обозначаемое НV, находят по формуле

, (2.9)

где Р – нагрузка, Н;- длина диагонали отпечатка, мм.

На практике число твердости НV находят по специальным таблицам.

. Определение ударной вязкости

Определение ударной вязкости производят на специальном маятниковом копре (рисунок 2.3). Для испытаний применяется стандартный надрезанный образец, который устанавливается на опорах копра. Маятник определенной массой поднимают на установленную высоту Н и закрепляют, а затем освобожденный от защелки маятник падает, разрушает образец и снова поднимается на некоторую высоту h. Удар наносится по стороне образца, противоположной надрезу. Для испытаний используют призматические образцы с надрезами различных видов: U-образный, V-образный, T-образный (надрез с усталостной трещиной).

а – схема испытания; б – образцы для испытаний.

Рисунок 2.3 – Испытания на ударную вязкость

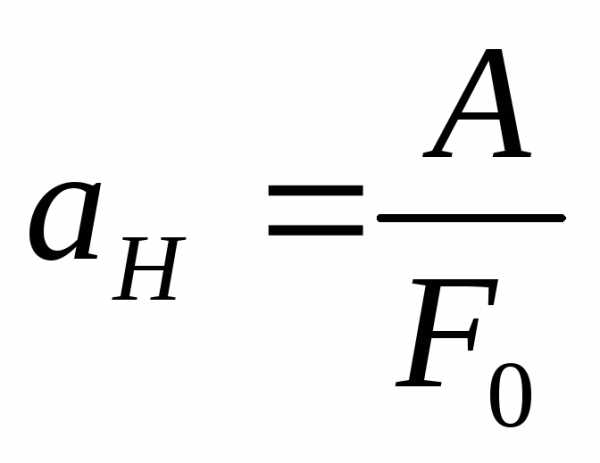

Ударная вязкость КС (Дж/см2) оценивается работой, затраченной маятником на разрушение стандартного надрезанного образца, отнесенной к сечению образца в месте надреза:

, (2.10)

где А – работа, затраченная на разрушение образца (определяется по разности энергий маятника до и после удара: А0 – А1), Дж;- площадь поперечного сечения образца в месте надреза, см2.

stud24.ru

Свойства металлов и сплавов

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяют на механические, физико-химические, технологические и эксплуатационные. К основным механическим свойствам относят

твердость

прочность (предел прочности в, предел текучестит, выносливость, ползучесть)

пластичность (относительное удлинение и относительное сужение)

ударную вязкость ан

порог хладноломкости

Специальные свойства: износостойкость, кислотостойкость, жаропрочность.

Деформация– это изменение формы и размеров тела под влиянием воздействия внешних сил или в результате процессов, возникающих в самом теле (например, фазовых превращений, усадки и т. п.). Деформация может быть упругая (исчезающая после снятия нагрузки) и пластическая (остающаяся после снятия нагрузки). При увеличении нагрузки упругая деформация переходит в пластическую; при дальнейшем повышении нагрузки происходит разрушение тела.

Твердость– это способность материала препятствовать пластической деформации при внедрении в него более твердого тела.

Для определения твердости есть 3 метода:

метод Бринелля НВ

метод Роквелла НР

метод Викерса НV

Метод Бринелля. Сущность метода заключается в вдавливании в испытываемую поверхность стального закаленного шарика при строго определенной нагрузке, а затем по размеру оставляемого отпечатка судят по величине твердости.

Рис. 4. Схема измерения твердости по Бринеллю: D – диаметр шарика; d – диаметр отпечатка; h – глубина отпечатка

Размер шарика: 10 мм, 5 мм, 2,5 мм. Прибор имеет марку ТШ-2М.

Выбор размера шарика производится в зависимости от размера испытываемой площадки на изделии. При чем ее размер должен быть больше 3Dшарика. На практике рекомендуют выбирать максимальный размер шарика. Нагрузка, с которой шарик вдавливается в испытываемую поверхность, может быть от 6,5 кг до 3000 кг. Выбор ее зависит от свойств материала, а именно для изделий из чугуна должна бытьР=30D2, для цветных сплавовР=10D2, для мягких материалов (свинец, олово)Р=1D2.

О величине твердости судят по величине оставленного отпечатка, который замеряют с помощью микроскопа с точностью до 0,05 мм. Твердость определяют по формуле:

где Р – нагрузка.

Недостаток метода:

невозможность определять твердость у твердых и сверхтвердых материалов, т.к. способ предназначен для материалов, у которых твердость 450 единиц, т.к. шарик имеет твердость порядка 500 единиц.

Невозможно определить твердость у тонколистового материала

Нельзя определить твердость у крупногабаритных изделий.

Метод Роквелла. Сущность метода заключается во внедрении в испытываемую поверхность специального индентора, и по глубине его вдавливания судят о величине твердости. Инденторы: 1. алмазный наконечник; 2. стальной шарикD=1,58 мм. Определение твердости производят на приборе ТК-2М. Значение твердости определяется по шкале прибора.

HRA, шкала А – алмаз, который вдавливается с Р=60 кг.

HRB, шкала В – шарик, Р=100 кг.

HRC, шкала С – алмаз, Р=150 кг.

Метод предназначен для определения твердости изделий в упрочненном состоянии, а также для изделий, имеющих небольшие геометрические размеры.

Недостатки: 1) Нельзя определить твердость у крупногабаритных изделий. 2) Невозможно определить твердость мелких частиц (песок, включения).

Метод Викерса. Этим методом можно определить твердость крупногабаритных изделий (макротвердость), а также различных включений и структурных составляющих металлов и сплавов (микротвердость). В конструкцию прибора входят оптическая и механическая системы. Для определения твердости в испытываемую поверхность вдавливается алмазная пирамида с углом при вершине 136. После снятия нагрузки на испытательной площадке остается отпечаток в виде ромба. При помощи оптической системы определяют размер диагоналей ромба и определят твердость по формуле:

где d– размер диагоналей.

Нагрузка: при определении макротвердости от 0,5 до 10 кг; при определении микротвердости от 5 до 500 гр.

HV1100 – твердость песчинок.

Испытание материалов на растяжение

При этом виде испытаний определяют прочностные и пластические свойства материалов.

Прочность– это способность твердого тела сопротивляться деформации или разрушению под действием статических или динамических нагрузок. Прочность определяют с помощью специальных механических испытаний образцов, изготовленных из исследуемого материала строго определенных размеров и формы. Испытания проводят в соответствии со стандартной методикой в соответствии с ГОСТ 1497-61.

Рис.5 Плоский образец для испытания на прочность и пластичность при растяжении: l0 – исходная длина образца до испытания; l – длина образца после испытания

В процессе испытания проводится запись кривой растяжения в координатах: усилие растяжения – удлинение. Для большинства материалов изобразим характерный вид этой зависимости.

;

; ,

,

где F0– площадь поперечного сечения.

Пластичность— это способность материала получать остаточное изменение формы и размера без разрушения.

Для определения пластических свойств материалов в расчетах используют результаты полученные после завершения испытания (геометрические размеры испытанного образца)

;

(%), (%) – относятся к пластическим характеристикам и определение их значений является обязательным для металлов и сплавов используемых при изготовлении изделий холодным пластическим способом (холодная штамповка, холодное выдавливание). В нормативно-технической документации, а также в сертификатах на поставляемую продукции всегда указываются эти показатели.

Испытания на ударную вязкость (аН либо КСU, KCV, KCA)

Этот вид испытания позволяет установить минимально допустимую рабочую температуру материала. Испытания проводят стандартных образцах по методике в соответствии с ГОСТ 9454-61. Форма и размеры образца для испытания:

Испытания – разрушение ударом стандартного образца на копре. Падающий груз разрушает образец.

Р=15 кг илиР=30 кгН=1 м

В результате испытания на шкале установки регистрируется работа, затраченная на разрушение:

КС– вязкость разрушения.U,V,A– форма разреза.

КСU – ударная вязкость определяемая для материалов со средним значением этого показателя;

KCV –ударная вязкость определяемая для материалов с высокой вязкостью;

KCA – ударная вязкость для материала прошедшего механическое старение – этот показатель свойств является ответственным за надежную работу изделия подвергнутого пластической деформации и имеющего остаточную деформацию больше 10%. Пример: изогнутый участок трубопровода.

Для установления минимально допустимой рабочей температуры материала испытанию подвергают серию контрольных образцов на ударную вязкость при различных температурах. При каждой температуре должно быть испытано не менее 5 образцов с последующим определением среднего значения ударной вязкости. Для нагрева образцов применяют нагревательные лабораторные печи, для охлаждения используют низкотемпературные камеры. В качестве охладителя применяют: фреон и углекислоту Т=-80С и жидкий азот Т=-196С.

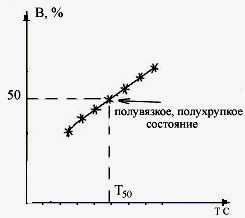

По полученным результатам строят зависимость в координатах ударная вязкость – температура испытаний.

Температура, при которой материал резко переходит из вязкого в хрупкое состояние называется температурным порогом хладноломкости (Т50).

Для некоторых материалов по такой зависимости определить температуру порога хладноломкости невозможно, т.к. отсутствует резкий переход материала в хрупкое состояние. Для таких материалов дополнительно проводят фрактографические исследования, – сущность которых заключается в анализе поверхности излома.

%В – процент занимаемой вязкой составляющей в изломе

Испытание на длительную прочность (ползучесть)

Определение способности нагретого материала медленно и непрерывно деформироваться при постоянных нагрузках. Этот вид испытания позволяет установить предельнодопустимую верхнюю температуру. Для испытания изготавливают стандартные образцы и подвергают растяжению на установке предварительно нагретого образца. Для исключения процессов окисления поверхности образца, нагрев проводят в защитной атмосфере. В нормативно-технической документации предел ползучести записывается следующим образом:

48)

48)

Эти свойства определяются на материалы из которых изготавливают изделия термическтх агрегатов и плавильных печей.

К физическимсвойствам металлов и сплавов относятся температура плавления, плотность, температурные коэффициенты линейного и объемного расширения, электросопротивление и электропроводимость.

К химическимсвойствам относятся способность к химическому взаимодействию с агрессивными средами, а также антикоррозионные свойства.

К эксплуатационнымсвойствам в зависимости от условия работы машины или конструкции относят износостойкость, коррозионную стойкость, хладостойкость, жаропрочность, жаростойкость, антифрикционность материала и др.

Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость – сопротивление сплава действию агрессивных кислотных и щелочных сред.

Хладостойкость – способность сплава сохранять пластические свойства при температурах ниже 0 С.

Жаропрочность – способность сплава сохранять механические свойства при высоких температурах.

Жаростойкость – способность сплава сопротивляться окислению в газовой среде при высоких температурах.

Антифрикционность – способность сплава прирабатываться к другому сплаву.

studfiles.net