Оснастка для фрезерного станка – –

alexxlab | 20.10.2020 | 0 | Вопросы и ответы

Технологическая оснастка для станков с ЧПУ: какой она бывает

Вопрос-ОтветТехнологическая оснастка используется на любом предприятии, которое стремится применять новые технологии для упрощения производственных процессов.

Трудоемкость и время решения задач значительно уменьшаются благодаря использованию такого оборудования. Сокращается количество изделий с браком. Производительность труда увеличивается, когда применяется эффективная оснастка для станков с ЧПУ.

Общая информация

Управленческие системы с полной компьютеризацией и называют управлением с числовым механизмом. Они контролируют оборудование, в том числе – станочные установки.

Такое оборудование представлено следующими типами агрегатов, оснастки:

- Парк станочного типа. Сами станки, к примеру, стали неотъемлемой частью группы.

- Устройства токарного или фрезерного типа, позволяющие обрабатывать различные материалы.

- Устройства, обрабатывающие заготовки высоким давлением.

- Приспособления, разрезающие листы металла.

- Двигатели с асинхронным типом устройства, векторным управлением.

- Системы, управляющие современными роботами в промышленности. Технологическую часть тоже нужно использовать правильно.

Можно объединить сразу несколько станков с ЧПУ, создав производственную автоматизированную систему. Она, в свою очередь, позволяет брать дополнения. К примеру – участки с автоматизацией из гибких устройств. Сами такие системы, куда входят станки, могут составлять техническую линию, полностью автоматизированную.

Дополнительные сведения

Управление на станках стоит понимать как осуществление воздействий нескольких типов на механизмы. Обеспечение технологического обработочного цикла упрощается. Управленческая система – это обозначение устройств, участвующих в обработке, либо их совокупность.

Управление программного типа с числами означает, что действия задаются массивами информации. Информация записывается предварительно на носителях. Управленческие данные будут дискретными. Обработка на оснастке означает, что используются только цифровые технологии.

Практически везде для управления производственными процессами используют программируемые логические контроллеры, реализация которых происходит при использовании электронных вычислительных устройств при помощи цифровой обработки данных.

Аналоги числовым управлением практически вытеснили приспособления, использовавшие другие схемы.

Разновидности систем вспомогательного типа

Системы вспомогательного типа можно разделить на следующие группы, в зависимости от технологического назначения, а так же функциональных возможностей:

- Многоконтурные. Такие системы управляют функционированием ряда узлов и механизмов станка последовательно, либо одновременно всеми.

- Для выгрузки заготовок по станкам.

- Универсальные или комбинированные. Отвечают за программирование загрузок инструментов и их замены, соблюдение траекторий при движении органов исполнения, перемещения.

- С контурами, непрерывного действия. Управляют тем, как двигаются наборы исполнительных органов в пределах своей траектории. Чаще всего последняя остается криволинейной.

- Позиционные. Предполагают только задание точек, у которых исполнительные органы окажутся, когда выполнение определенных частей цикла завершается. Так используется и альбом.

Деление приспособления ЧПУ по нескольким видам возможно еще по одному свойству – способ подготовки, ввод ознакомительных данных. ЧПУ-системы бывают оперативного типа. Тогда управляющая программа технологической проходит подготовку и корректировку прямо в приспособлении. Это происходит, пока выпускается первая деталь, либо ее прототип.

Что касается независимых подготовительных работ с программой, то они осуществляются либо с использованием вычислительной техники, либо вне этой системы – вручную, либо при помощи других средств автопрограммирования.

Еще есть понятие так называемых программируемых контроллеров, которыми снабжаются станочные установки. Это обозначение управляющих устройств для любого станка, в том числе – электроавтоматического. У большинства конструкций используется так называемая вспомогательная модельная установка. В нее входят несколько компонентов:

- Питание.

- Блок с процессором.

- Память, чьи характеристики задаются пользователем.

- Различные технологические модули для ввода/ вывода.

Программирующие аппараты используют, чтобы создать и отладить рабочую программу. Устройство считывает операции ввода и вывода. Данные анализируются с применением блока процессора. Вывод получает результаты по решению логических задач и вычислениям, чтобы станок продолжал работать. Вспомогательный прибор не будет лишним.

Дополнительные сведения об устройствах

Программируемые контроллеры допускают использование различных видов памяти:

- Электрическая перепрограммированная независимая.

- Оперативный тип, гарантирующий свободный доступ.

- Та, что программируется электрически, стирается ультрафиолетом.

Кроме того, у контроллера есть система диагностики по вводам/ выводам, выделению ошибок, возникающих у процессора, памяти с батарей и других элементов. Такую оснастку надо приобрести. Поиск неисправностей упрощается благодаря наличию систем самодиагностики в современных моделях. Программные носители могут включать информацию по геометрии и технологии. Технологическая разновидность данных обеспечивает рабочие процессы. Геометрическая часть способствует появлению определенных форм, габаритов.

Характеристики по деталям и особенности на производства помогут решиться на выбор определенного станка. Уменьшение серийности предполагает увеличение гибкости в технологическом плане, которой обладает станок.

Стандартные станки с ЧПУ и вспомогательные типы оборудования будут актуальны в следующих ситуациях:

- Производство изделий, наделенных профилями высокой сложности в геометрическом плане. Мелкосерийное, либо единичное.

- Если оснастка не создается с минимальными временными затратами.

- В создании целых серий. Здесь такое технологическое оборудование незаменимо.

Особенно популярными стали автономные станки с ЧПУ. Особенностью остается использование программ по управлению. Эту деталь используют для записи информации по циклу работы, с описанием характеристик конкретной детали. Когда меняется деталь – меняется и программа. Потому трудностей по переналадке возникает минимальное количество.

vseochpu.ru

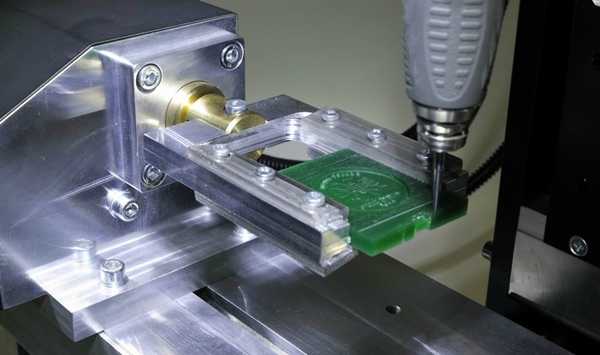

Оснастка и приспособления для фрезерных станков

Фрезерные промышленные станки больше других нуждаются в использовании дополнительных приспособлений и всевозможной технологической оснастке – без неё невозможным будет даже установить на станок заготовку, не говоря уже о возможности вести качественную обработку деталей. Всё просто, нет инструментов и приспособлений – нет фрезерной обработки.

Все дополнительные приспособления для фрезерных станков можно условно разделить на универсальные, которые применяются практически на всех фрезерных станках, и уникальные, предназначенные для изготовления определённого рода продукции и даже выполнения специализированных операций.

Универсальная оснастка для фрезерных станков

К универсальной фрезерной оснастке станков относятся всевозможные тиски для зажима заготовки; поворотные столы, обеспечивающие обработку детали без её переустановки; делительные головки, отвечающие за поворот изделия на необходимый угол; оправки для установки режущего инструмента различных размеров и назначения. Для горизонтально-фрезерных станков довольно распространённым является использование долбёжных головок, которые позволят создавать на всевозможных зубчатых изделиях шпоночные пазы.

Уникальная оснастка для фрезерных станков

Как и говорилось выше, она предназначена для расширения круга возможностей станков этого типа и выполнения на них нестандартных операций. В первую очередь, к специализированной оснастке фрезерных станков можно отнести нестандартный инструмент – к примеру, конусные и фасонные фрезы, изготовленные для выполнения отдельных операций и получения пазов сложной формы.

Все типы приспособлений для фрезерных станков можно разделить на три основных вида – это приспособления для установки и крепления заготовки, устройства для крепления фрез и приспособления, расширяющие или полностью изменяющие возможности станка. К первым относят машинные тиски, угловые плиты, прихваты, призмы, доставки и столы. Ко вторым – различные оправки и вспомогательные приспособления для установки фрез в шпиндель станка. А ярким представителем третей группы приспособлений является долбёжная головка.

Все типы фрезерной оснастки предназначены как для увеличения производительности станка и сокращения вспомогательного времени на обработку детали, так и для расширения возможностей фрезерного оборудования.

Оправки для фрезерных станков

Оправки являются оснасткой для фрезерного станка и предназначаются для передачи вращающего момента шпинделя инструменту. Они используются во фрезерных станках всех типов. Конструкция фрезерной оправки зависит от типа станка и используемого инструмента.

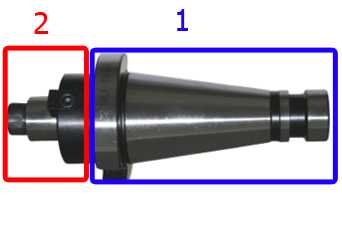

Оправка для фрезерного станка имеет такие основные элементы:

1. Конический хвостовик используется для установки оправки в коническое отверстие соответствующего размера шпинделя станка, в зависимости от типа зажима оправки и типа конуса шпинделя на станке, существует большое количество вариантов исполнения.

Конуса фрезерных оправок стандартизированы для удобства подбора инструмента. Весьма популярные в отечественных станках оправки фрезерные 7:24 выполненные по ГОСТ 24644-81 эти оправки имеют зарубежные аналоги, такие как ISO, CAT, BT и т. д. которые различаются только размерностью и вспомогательными элементами. Также часто используется конус Морзе и HSK. Последний вариант применяется на станках с высокой скоростью вращения шпинделя — 15000 об/мин и выше. Если конус оправки не совпадает с конусом шпинделя, то можно использовать переходные втулки.

2. Часть оправки для закрепления инструмента. В зависимости от типа инструмента, существую различные версии этой части.

Основные виды фрезерных оправок:

Примечание: конструкции оправок могут отличаться от указанных ниже, т.к. здесь приведены лишь наиболее популярные виды.

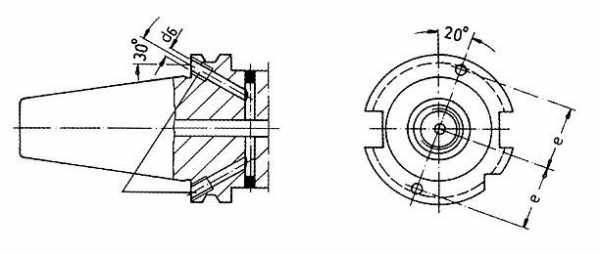

1. Для торцевых фрез

Торцевые фрезы, а также некоторые дисковые, устанавливают на оправках которые имеют короткую цилиндрическую часть. На торце оправки имеются два направляющих сухаря, который защищает фрезу от проворачивания на оправке. Затяжка фрезы производится винтом, вкручиваемым в торец оправки.

2. Для цилиндрических фрез

К фрезам этого типа также относятся дисковые, прорезные, отрезные, фасонные и угловые фрезы, поэтому их крепление выполняется таким же образом. По способу крепления эти фрезы называют насадными, поскольку они надеваются на оправки.

Оправки этого типа могут иметь различную длину части, на которой закрепляются фрезы. В большинстве случаев для защиты инструмента от проворота, посадка на валу оправки осуществляется с помощью шпонки в пазу, который фрезеруют на всю возможную длину установки фрезы. На конце оправки нарезана резьба, на которую накручивается поджимная гайка. Для установки фрезы в нужной части оправки используются втулки, набор которых входит в комплект фрезерного станка. Втулки имеют разную ширину, и путем их подбора фреза размещается в требуемом месте. Для установки удобны регулируемые втулки, которые изменяют свою длину при вращении корпуса.

Длинная оправка для горизонтально фрезерного станка закрепляется вторым концом в серьге хобота. Это обеспечивает достаточную жесткость и позволяет установить на оправку более одного инструмента.

3. Для концевых фрез и сверл

При выборе патрона необходимо определить для каких целей он будет использоваться:

- для зажима концевой фрезы, сверла, метчика или

- для обработки стали, чугуна, нержавейки или цветных металлов

- для черновых, получистовых или чистовых работ

- большой объем производства или небольшими партиями

- без применения СОЖ, наружная подача СОЖ через трубки или подача СОЖ через инструмент под давлением

Концевые фрезы имеют меньший диаметр, чем оправка, поэтому они крепятся не поверх нее, а в отверстии. Закрепление фрез и сверл с цилиндрическим хвостовиком диаметром до 20 мм удобнее всего производить в цанговых патронах ER. При больших нагрузках, у цанговых патронов есть вероятность вытягивания фрезы из патрона, однако достаточно неплохая точность по биению и гибкость делает их универсальным патроном для сверления и чистового и получистового фрезерования.

Для чернового фрезерования используют специальные усиленные цанговые патроны с цилиндрической цангой.

Для сверл с цилиндрическим хвостовиком небольшого диаметра так же применяются универсальные сверлильные патроны, в которые можно зажимать инструмент в очень широком диапазоне диаметров, но только сверла, т.к. данные патроны не воспринимают радиальную нагрузку. Усилие зажима у этих патронов меньше чем у цанговых, вследствие меньшей площади контакта с хвостовиком фрезы, а следовательно и вероятность проворота больше. Для выполнения точных работ применяются прецизионные сверлильные патроны.

Так же существует гидравлический цанговый патрон, в которым зажим цанги осуществляется за счет давления специальной жидкости – гидропласта, необходимое давление достигается путем поджима винтом мембрану внутри оправки. Гидравлическая мембрана обеспечивает высокое усилие зажима и точность по биению. Патрон очень прост в обращении и не требует отдельного оборудования, но имеет довольно высокую стоимость.

Другим вариантом зажима инструмента с цилиндрических хвостовиком является патрон с термообжимом. Отверстие в патроне немного меньше, чем диаметр хвостовика, для смены инструмента патрон нагревают индукционной катушкой, чтобы он расширился. Точность по биению очень хорошая при усилии зажима от среднего до высокого.

Необходимо различное тепловое расширение держателя и хвостовика инструмента, поэтому патроны с термообжимом используются в основном для цельных твердосплавных инструментов. Для смены инструмента необходимо специальное нагревательное оборудование, каждый патрон предназначен только для одного диаметра хвостовика и подвода СОЖ. Поэтому термообжим лучше всего подходит для специального производства с инструментальным участком для смены инструмента.

Для более высоких крутящих моментов используются инструменты имеющие хвостовик с лыской, для их зажима используются два типа патрона: патрон для сверл с хвостовиком ISO9766 и патрон Weldon для инструмента с хвостовиком DIN 6535-HB. Лыски обеспечивают сопротивление крутящему моменту и повышают надежность от вытягивания, но радиальное биение инструмента в данных патронах значительно выше чем в цанговых, что предопределяет их использование в основном для черновых работ.

Патрон для сверл с хвостовиком ISO9766 отличается от патрона Weldon лыской во всю длину хвостовика а не короткой, и шлифованной внутренней поверхностью.

Для зажима концевых фрез и сверл с коническим хвостовиком используются специальные патроны с внутренним Конусом Морзе. Для фиксации сверл в таких патронах используется паз под лапку на торце сверла, а для фиксации фрез используется болт заворачивающийся в торец фрезы.

для сверл

для фрез

4. Для нарезания резьбы метчиком

Для нарезания резьбы применяются патроны с посадкой под квадратный хвостовик метчика.

Существует довольно много конструкция патронов для нарезания резьбы но можно выделить основные.

На современных фрезерных станках существует два варианта нарезания резьбы метчиком:

А) Обычное резьбонарезание без синхронизации частоты вращения шпинделя с подачей по оси Z

Жесткое нарезание резьбы с синхронизацией частоты вращения шпинделя с подачей по оси Z

При первом варианте нарезания резьбы необходимо использовать специальные компенсирующие погрешность шага по оси Z патроны.

При втором варианте в теории использовать патроны с компенсацией не обязательно, для этого можно применять цанговые патроны с зажимом квадрата метчика четырьмя винтами

но на практике рекомендуют использовать метчиковые патроны типа SynchroFlex, со встроенным гибким элементом

или использованием резиновых цанг

Для нарезания резьбы в глухих отверстиях необходимо использовать патроны с предохранительной муфтой, которая защищает оправку от превышения крутящего момента.

Так же используются оправки с быстросменным держателем, которые идут с набором патронов под каждый размер метчика. В таких оправках обычно предусмотрена осевая компенсация, но так же применяются и предохранительные муфты. Иногда предохранительная муфта предусмотрена в конструкции самого патрона цанги.

Для универсальных фрезерных станков предусмотрены патроны с реверсом, для вывода метчика из отверстия.

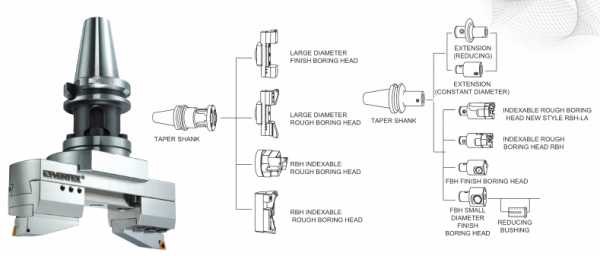

5. Для растачивания

Для растачивания на станках применяются два основных вида оправок

А) Модульная или сборная система – представляет собой оправку с фланцем на который крепятся различные расточные головки (с одним резцом, с двумя, для чернового растачивания и т.д.)

Б) Оправки с интегрированными револьверными головками

Револьверная головка в большинстве случаев представляет из себя оправку с закрепленной на торце, на направляющих, блок (или несколько блоков), с поперечным и продольным креплением резца, который можно смещать в перпендикулярном направлении относительно оси вращения оправки для регулирования вылета резца.

Условия приобретения и заказ

Купить станок, посмотреть его в работе, ознакомиться со складом станков – Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

stankomach.com

1.2.2 Вспомогательная оснастка для сверлильно-фрезерно-расточных работ на станках с чпу

Для сверлильно-фрезерно-расточных станков с ЧПУ с учетом рекомендаций ИСО и стандарта СЭВ 1858-79 разработан ГОСТ 25827-83: регламентирующий основные размеры хвостовиков инструмента конусностью 7: 24 для станков с ЧПУ. Хвостовик применяют на станках, как с автоматической, так и с ручной сменой инструмента.

Для снижения стоимости и ускорения процесса изготовления специального вспомогательного инструмента применяют принцип агрегатирования. Для этой цели широко используют цилиндрическое соединение по ГОСТ 13876-87. Преимуществами такого соединения являются:

– универсальность вспомогательного инструмента и его взаимозаменяемость в различных по конструкции станках, включая токарные станки с ЧПУ, агрегатные станки и автоматические линии для массового производства;

– снижение стоимости инструмента при изготовлении за счет уменьшения номенклатуры и соответствующего повышения серийности выпуска вспомогательного инструмента с конусом конусностью 7: 24;

– снижение расходов на инструмент путем сокращения его количества на участках из станков с ЧПУ;

– возможность предварительной наладки осевых размеров инструмента /1/.

Высокопроизводительный токарный станок TS46-SMC и фрезерный станок VC-560 являются станками с автоматической сменой инструмента, поэтому используется и вспомогательная оснастка, предназначенная для подобного оборудования.

Вспомогательный инструмент компании EROGLUдля станков сверлильно-расточной и фрезерной групп выпускается с коническими хвостовиками конусностыо 7:24 и с хвостовиками типа HSK.

Инструмент с хвостовиком, имеющим конус 7:24 изготавливают по следующим стандартам:

– DIN 2080 для станков с ручной сменой инструмента;

Вспомогательный инструмент, выполненный по DIN 2080 можно применять на отечественных станках с конусом шпинделя ПОД хвостовик исполнение 1 по ГОСТ 2582793;

– DIN 69871 для станков с автоматической сменой инструмента;

Хвостовики инструментов, выполненные согласно ГОСТ 25827-93 исполнение 2 и DIN 69871 полностью взаимозаменяемы;

– JIS В 6339 хвостовик MAS 403 ВТ.

Вспомогательный инструмент, выполненный по данному стандарту, используется в основном на станках японских производителей и стран Азии.

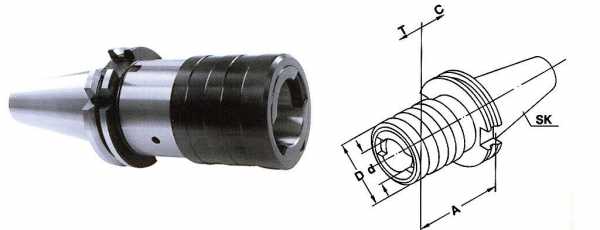

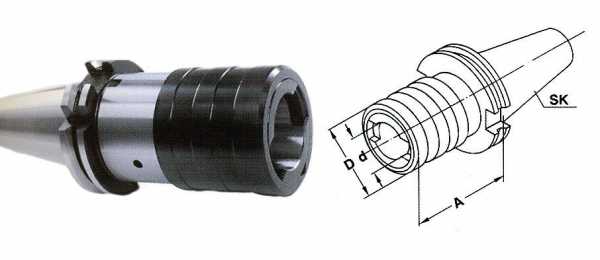

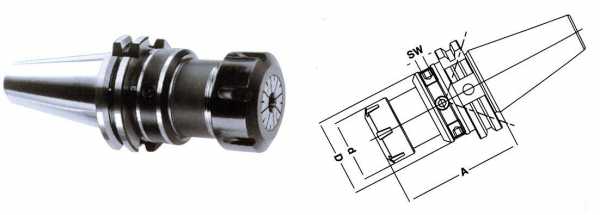

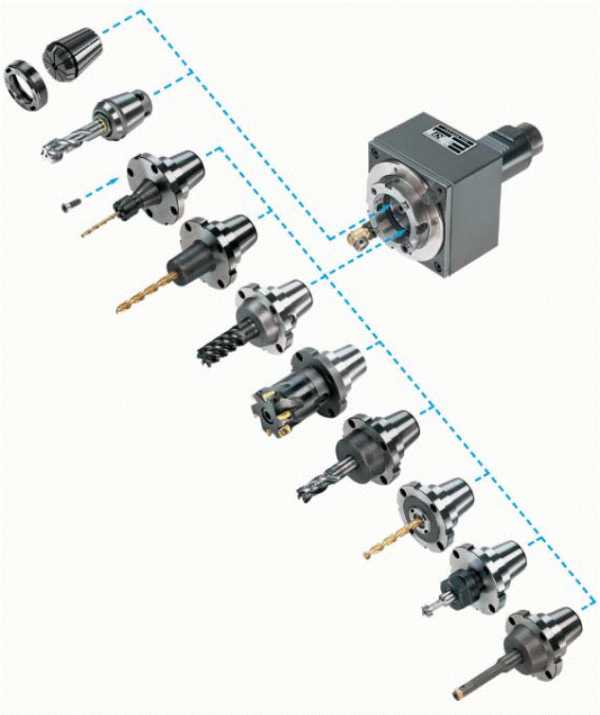

Программа поставок включает в себя различные типы оправок для концевых и насадных фрез, втулки под инструмент с конусом Морзе, патроны цанговые и резьбонарезные, прецизионные гидропластовые патроны, контрольные оправки, патроны с термозажимом и т.д. (рисунок 1.21)

Рисунок 1.21 – Вспомогательный инструмент компании EROGLU для сверлильно-фрезерно-расточных станков с ЧПУ

Патроны с хвостовиком по DIN 698931 выпускаются со следующими типоразмерами: HSK32, HSK40, HSK50, HSK63, HSK80 и HSK100.

Весь инструмент изготовлен из высокопрочной цементированной стали.

Присоединительные поверхности выполнены с высокой точностью.

Инструмент отбалансирован: класс точности балансировки G 6,3. По специальному заказу возможна балансировка по G 2,5 при минимальном увеличении стоимости.

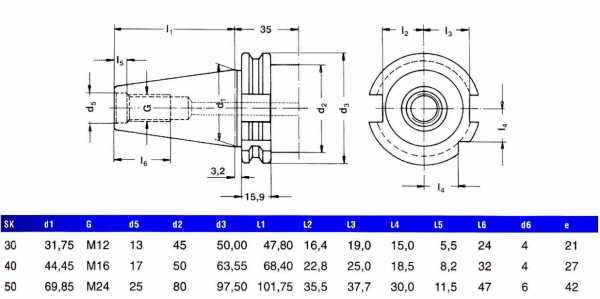

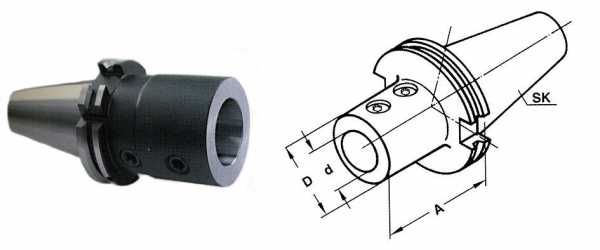

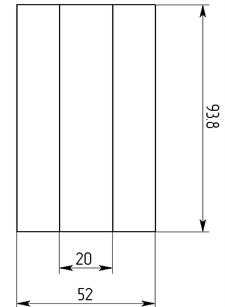

Типовая оправка для крепления осевого режущего инструмента с конусом Морзе приведена на рисунке 1.22.

Рисунок 1.22 – Основные размеры оправок компании EROGLU для сверлильно-фрезерно-расточных станков с ЧПУ

Для подачи СОЖ в зону резания в корпусе оправок компании EROGLU предусмотрены каналы (рисунок 1.23).

Рисунок 1.23 – Каналы для подачи СОЖ в корпусе оправки компании EROGLU

По стандарту DIN 69871 фирмой EROGLU изготовляется вспомогательный инструмент для станков с автоматической сменой инструмента.

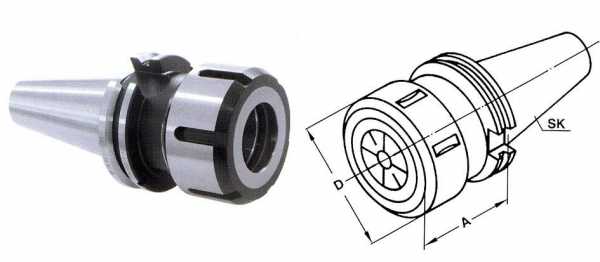

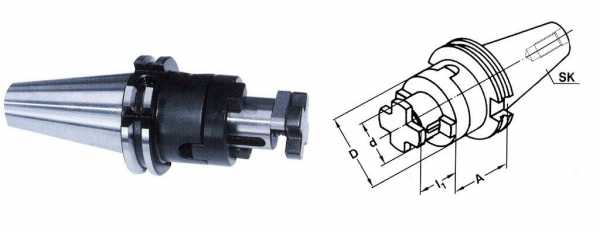

1.2.2.1 Цанговые патроны формы AD

Цанговый патрон формы ADпредназначен для крепления инструмента с цилиндрическим хвостовиком, стандартных сверл, зенкеров, разверток, специальных фрез (рисунок 1.24).

Рисунок 1.24 – Цанговый патрон DIN6391

Патрон обеспечивает осевое регулирование вылета режущего инструмента в широких пределах за счет надежного крепления в цанге с малым углом наружной конической поверхности и за счет установки упора поз.5 (рисунок 1.25). В корпусе патрона размещается разрезная цанга поз.1, которая имеет восемь прорезей с двух сторон и устанавливается в гайке поз.2.

Рисунок 1.25 – Цанговый патрон для инструмента с цилиндрическим хвостовиком

Гайка поз.2 имеет на внутренней поверхности кольцевой выступ, который входит в кольцевую оправку цанги. Этим обеспечивается перемещение цанги вдоль оси по направлению к конусу корпуса поз.4 при завертывании гайки поз.2. Промежуточное кольцо поз.3 позволяет снизить потери на трение торцов гайки поз.2 и цанги поз.1.

При вывертывании гайки поз.2 цанга поз.1 перемещается в обратном направлении, освобождая режущий инструмент. /1/

Основные размеры цанговых патронов формы ADприведены в таблице 1.4.

Таблица 1.4 – Размеры цангового патрона формы AD

Конус Морзе SK | Capacity | A | D |

SK30 | 2-16 | 60 | 43 |

SK30 | 2-25 | 80 | 60 |

SK40 | 2-16 | 70 | 43 |

SK40 | 2-16 | 100 | 43 |

SK40 | 2-25 | 70 | 60 |

SK40 | 2-25 | 100 | 60 |

SK40 | 3-32 | 90 | 72 |

SK50 | 2-16 | 70 | 43 |

SK50 | 2-25 | 70 | 60 |

SK50 | 3-32 | 80 | 72 |

SK50 | 3-32 | 100 | 72 |

Компанией EROGLU разработаны и другие виды цанговых патронов. Например, рассмотренный ниже патрон имеет похожую конструкцию, однако вариаций размеров у него больше.

Рисунок 1.26 – Цанговый патрон DIN6499ER

Новинка фирмы – цанговый патрон с возможностью регулировки радиального биения до 50мкм на длине 100мм (рисунок 1.27).

Регулировка производится по последовательности, установленной фирмой-производителем.

Рисунок 1.27 – Цанговый патрон с возможностью регулировки радиального биения

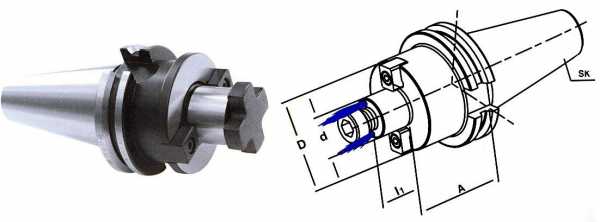

1.2.2.2 Оправки для сварных типов концевых фрез формы AD

Посадочное отверстие оправки для сварных типов концевых фрез формы ADимеет цилиндрическую форму. Предусмотрен винт для крепления режущего инструмента (рисунок 1.28).

Рисунок 1.28 – Оправка для сварных типов концевых фрез DIN6359

Усовершенствованная оправка с каналами для подачи СОЖ показана на рисунке 1.29.

Рисунок 1.29 – Оправка для сварных типов концевых фрез DIN6359 с каналами для подачи СОЖ

1.2.2.3 Втулки переходные

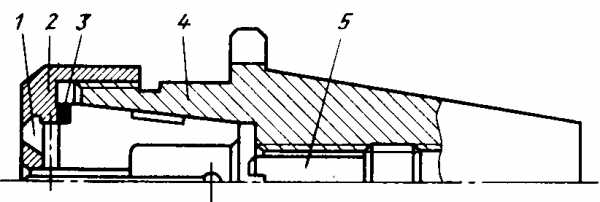

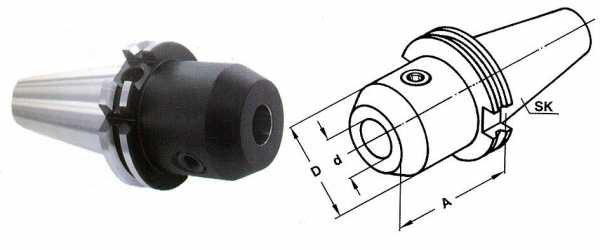

Нерегулируемые переходные втулки предназначены для инструмента с конусом Морзе от 30, 40, 50 (рисунок 1.30).

Рисунок 1.30 – Втулка переходная DIN6383 для инструмента с лапкой и хвостовиком с конусом Морзе

Переходные втулки предназначены для крепления концевых фрез (рисунок 1.31)

Рисунок 1.31 – Втулка переходная DIN6364 для концевых фрез

В корпусе поз.1 втулки размещен зажимной винт поз.3, который на переднем конце имеет наружную резьбу, соответствующую резьбе в конусе Морзе, а сзади – резьбу под шомпол зажимного устройства (рисунок 1.32). От поворота зажимной винт удерживает штифт поз.2. Фрезу навинчивают на передний конец винта поз.3 вручную, после чего втулку в сборе с фрезой устанавливают при креплении всего устройства на станке.

Рисунок 1.32 – Втулка для крепления концевых фрез

Основные размеры втулок для крепления концевых фрез приведены в таблице 1.5.

Таблица 1.5 – Размеры втулок для крепления концевых фрез

Конус Морзе SK | МК | A | D |

SK40 | 1 | 50 | 25 |

SK40 | 2 | 50 | 32 |

SK40 | 3 | 70 | 40 |

SK40 | 4 | 95 | 48 |

SK40 | 4 | 110 | 63 |

SK50 | 1 | 45 | 25 |

SK50 | 2 | 60 | 32 |

SK50 | 3 | 65 | 40 |

SK50 | 4 | 70 | 48 |

SK50 | 4 | 85 | 63 |

SK50 | 5 | 100 | 63 |

SK50 | 5 | 118 | 78 |

Далее рассмотрена конструкция втулки переходной под конус SK7: 24 (рисунок 1.33).

Рисунок 1.33 – Втулка переходная под конус SK7: 24

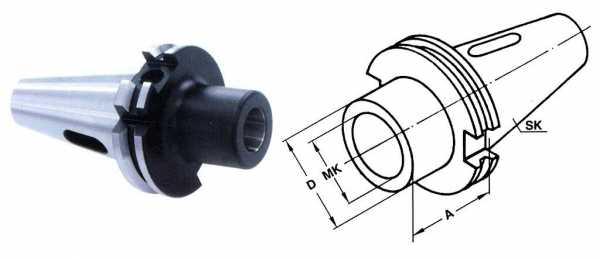

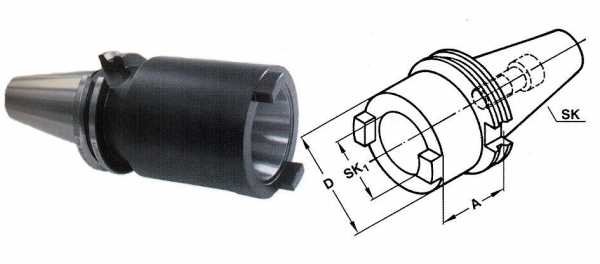

1.2.2.4 Оправки для торцевых насадных фрез

Оправки предназначены для крепления торцевых, трехсторонних, цилиндрических и других фрез с торцовыми или продольными шпонками (рисунок 1.34).

Фрезы центрируются наружной цилиндрической поверхностью оправки, упираются в торец оправки, закрепляются болтом и ведутся так называемыми шипами оправки, входящими в пазы корпуса фрезы.

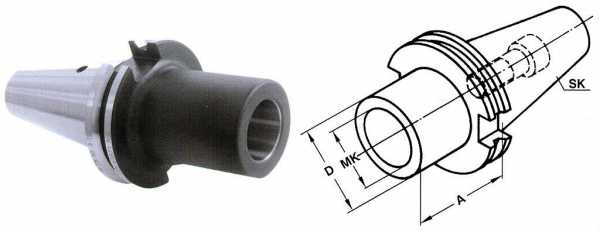

На рисунке 1.35 изображена подобная оправка, но предусматривающая подачу СОЖ.

Рисунок 1.34 – Оправка комбинированная DIN6358 для торцевых и насадных фрез

Рисунок 1.35 – Оправка DIN6357 для торцевых насадных фрез

1.2.2.5 Оправка для фрез с резьбовой присоединительной частью

Такая оправка приведена на рисунке 1.36. Размеры резьбы от М6 до М16 мм.

Рисунок 1.36 – Оправка для фрез с резьбовой присоединительной частью

1.2.2.6 Оправка для расточного инструмента

Системой предусмотрена номенклатура расточных оправок для чистовой и черновой обработок.

Корпуса имеют центральные цилиндрические отверстия диаметром от 25 до 40 мм. Так же как и в рассмотренных выше держателях формы E1, предусмотрены переходные втулки и два винта для надежного крепления режущего инструмента (рисунок 1.37).

Рисунок 1.37 – Оправка для расточного инструмента формы Е1

1.2.2.7 Патрон сверлильный универсальный для станков с ЧПУ и обрабатывающих центров

Сверлильный патрон изображен на рисунке 1.38. Механизм зажима сверла, как у обычной дрели.

Рисунок 1.38 – Патрон сверлильный универсальный для станков с ЧПУ и обрабатывающих центров

1.2.2.8 Быстросменный резьбонарезной патрон

Цилиндрический хвостовик метчика закрепляется в муфте, а затем и в патроне. Хвостовик имеет канавку, в которую входят шарики, находящиеся в корпусе – таким образом происходит осевая компенсация, предупреждающая от выкручивания инструмента при больших нагрузках.

Быстросменный резьбонарезной патрон с осевой компенсацией и без осевой компенсации изображен на рисунке 1.39 а) и б) соответственно.

|

а |

|

б |

Рисунок 1.39 – Быстросменный резьбонарезной патрон

а – с осевой компенсацией; б – без осевой компенсации

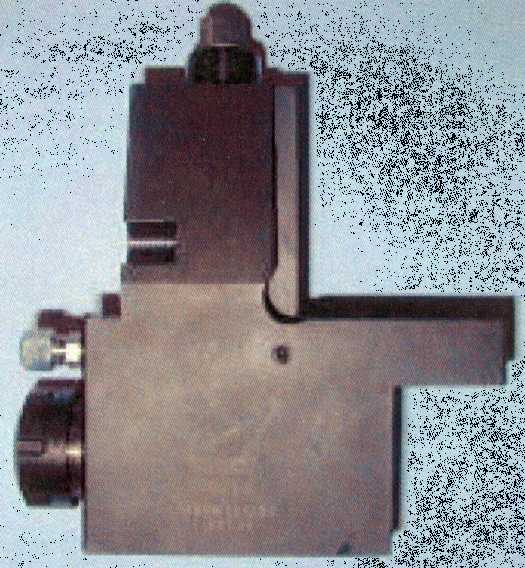

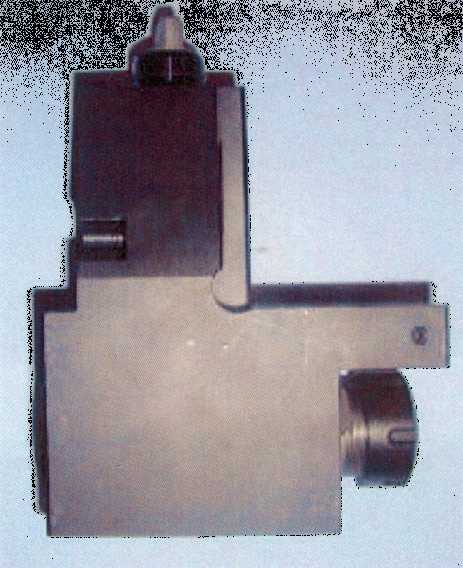

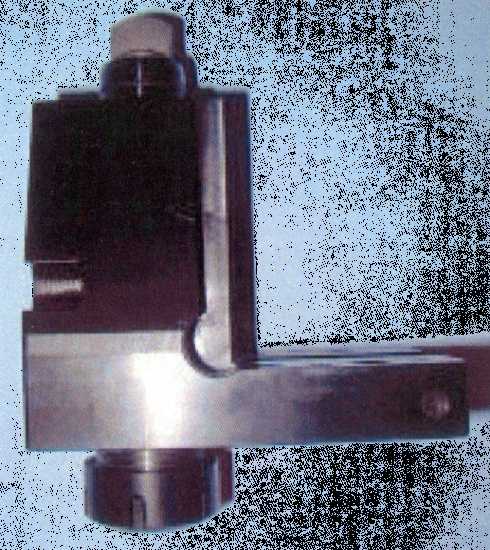

1.2.2.9 Приводной инструмент

Приводной инструмент используется тогда, когда заготовка неподвижна, а требуется получить вращательное движение инструмента – фрез, сверл, расточных резцов.

Для станков серии TSиспользуется широкая номенклатура вспомогательного приводного инструмента. Приводной инструмент делится на две группы – радиальный и осевой. Некоторые конструкции инструментов рассмотрены ниже.

Рисунок 1.40 – Патрон радиальный ESX-32

|

|

а) | б) |

Рисунок 1.41 – Патрон осевой

а) ESX-32; б)S2/ESX-32

Рисунок 1.42 – Патрон осевой S1+S2/ESX-32

Рисунок 1.43 – Патрон ESX-20 с возможностью поворота +90/-72 град.

studfiles.net

Приспособления для фрезера по дереву своими руками

Существенно расширить функциональность фрезерного оборудования можно при применении специальных приспособлений. Серийные аксессуары, которые можно встретить в продаже, обходятся достаточно дорого. Именно поэтому многие мастера решают изготовить приспособления для фрезера по дереву своими руками. Большая часть изготавливаемых элементов предназначается для правильного расположения ручного инструмента в пространства. Кроме этого, приспособления для фрезера по дереву позволяют существенно увеличить точность обработки. Некоторые инструменты изначально поставляются с вспомогательными аксессуарами. Однако они не являются узкоспециализированной оснасткой, зачастую не подходят под поставленные задачи. Рассмотрим наиболее распространенную оснастку подробнее.

Приспособления для фрезера по дереву своими руками

Приспособления для фрезера по дереву своими рукамиПараллельный упор

Для выполнения прямых и фигурных резов может использоваться параллельный упор. Это приспособление на сегодняшний день пользуется весьма большой популярностью, входит в поставку многих инструментов. Это приспособление для фрезерования включает в себя несколько конструктивных элементов:

- Направляющие, выполнение в виде штанг для ниш, образованных в корпусе фрезера по дереву.

- Стопорный винт, применяются для фиксирования устройства в нужной позиции.

- Винт, предназначенный для точной промежутка между осью и поверхностью заготовки.

- Контактные губки. Они требуются для того, чтобы упор для фрезера базировался на поверхности.

Боковой упор для фрезера применим при проведении самых различных работ. Подготовить его для работы можно следующим образом:

- Как ранее было отмечено, в основе приспособления по дереву есть отверстия, предназначенные для размещения штанги. Она вставляется в них и фиксируется в требуемом положении при помощи стопорного винта.

- После фиксации устройства стопорный винт немного ослабляется, настроечным проводится смена положения упора.

Зная конструктивные особенности приспособления его можно изготовить своими руками. Для этого понадобятся бруски и металлические элементы, а также винты. В продаже встречается довольно большое количество различных моделей параллельных упоров, которые подбираются непосредственно под особенности фрезера, предназначенного для работы с заготовками из дерева.

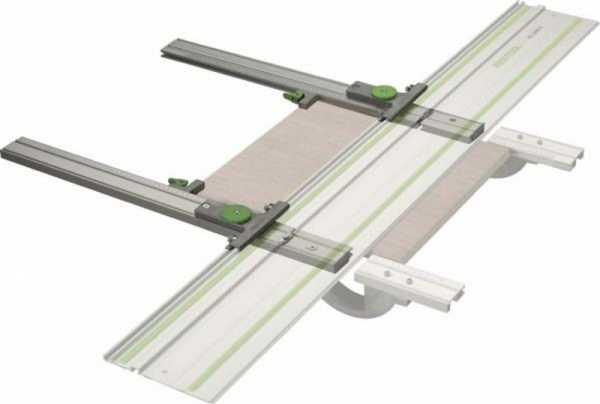

Направляющая шина

При обработке дерева важно контролировать положение применяемого инструмента. Направляющая шина, как и предыдущая оснастка, предназначена для обеспечения перемещения фрезера по строго прямолинейной траектории. Все фрезерные приспособления по дереву изготавливаются так, чтобы могли применяться при выполнении определенных работ. Отличительными особенностями данного приспособления можно назвать нижеприведенные моменты:

- Направляющие для ручного фрезера могут располагаться под любым углом относительно обрабатываемой кромки. За счет этого устройство обеспечивается точное перемещение инструмента в любом направлении в рамках горизонтальной плоскости.

- Часто проводится обработка фанеры фрезером с целью получения отверстий, который расположены относительно друг друга с определенным шагом. Рассматриваемая конструкция может иметь дополнительные элементы, которые и позволяют получить отверстия с заданными параметрами.

- Для фиксации устройства применяется специальный зажим для фрезерного станка. Если в комплект поставки не входят зажимы, то их можно заменить обычными струбцинами.

- Некоторые модели поставляются со специальным адаптером для фрезерного стола.

Направляющая шина для фрезера

Простейшая самодельная конструкция может быть изготовлена из длинного бруса, который будет крепиться на обрабатываемое детали при помощи струбцин. Для того чтобы его было комфортно использовать можно снабдить брус дополнительными боковыми упорами.

Вышеприведенное предложение не всегда комфортно в использовании. Большей популярностью пользуется следующая самодельная конструкция:

- Приспособление представлено сочетанием двух досок, которые расположены параллельно относительно друг друга и фанерного листа.

- Применяется рассматриваемая конструкция только в том случае, если для фрезерования применяются фрезы одинакового диаметра.

- За счет применения двух досок существенно повышается точность обработки и устойчивость шаблона во время фрезерования.

В случае, когда применяются фрезы различного диаметра, целесообразно применять несколько иную конструкцию. Она характеризуется наличием откидной доски, которая крепиться при помощи петель. Назначение этого элемента конструкции заключается в фиксации шаблона. После его фиксации доска откидывается и можно использовать фрезы различного диметра.

Стоит учитывать, что для крепления самодельных шаблонов практически во всех случаях применяется струбцины.

Именно они обеспечивают надежную фиксацию оснастки. Во время работы приспособление будет прижиматься к поверхности шаблона, за счет чего и обеспечивается точность обработки.

Циркуль для фрезера

При проведении работ в домашней мастерской часто могут понадобиться приспособления для ручного фрезера, которые позволяют упростить фрезерование круглой поверхности. Примером можно назвать специальный циркуль, изготовить который можно для фрезера своими руками. Основные рекомендации по проведению работы следующие:

- Для создания простейшей конструкции понадобится: болт с гайкой, небольшой кусок фанеры, несколько саморезов и деревянный барашек. При изготовлении применяется сам фрезер, а также пила с шуруповертом.

- На поверхности используемого куска фанеры размечается площадка шириной около 50 мм и длиной 150 мм. Отметим, что ширина должна быть больше площадки фрезера, длина больше радиуса обработки.

- После разметки рабочей части площадки следует сделать отверстия под крепежные болты. Сверлить можно перкой, диаметр получаемых отверстий должен составлять 20-30 мм.

- По центральной линии создается сквозной паз. Его ширина должна быть меньше ширины осевого болта.

- С обратной стороны создаваемой площадки создается углубление для гайки с шайбой, вторая гайка крепится в деревянном барашке.

- Проводится сборка центральной оси. В качестве шпильки можно использовать болт требуемой длины, у которого отпиливается шляпка.

После создания самодельного циркуля его крепят к фрезеру и можно проверить приспособление в работе.

Копировальное кольцо

Самые различные приспособления для ручного фрезера позволяют существенно упростить процесс обработки различных заготовок. Копировальное кольцо для фрезера – своеобразное изделие, выступающее в качестве бортика. Во время проведения работы кольцо скользит вдоль используемого шаблона, задавая положение фрезера по дереву. Станочные варианты исполнения могут изготавливаться при использовании самых различных материалов. При этом создаются различные механизмы крепления:

- Винтовые.

- В виде резьбового отверстия.

- При применении специальных усиков.

Стоит учитывать, что применяемые кольца должны иметь диаметр, значение которого приближено к фрезеру. Однако, во время проведения обработки оно не должно касаться кольца, так как это приведет к повреждению режущего инструмента.

Копировальное кольцо для фрезера

Крепление копировального кольца также может проводиться при применении распространенных струбцин. При изготовлении колец применяется сталь, рассчитанная на прикладывание усилия. Мягкие сплавы не применяются по причине того, что они могут деформироваться, и этом приведет к серьезным погрешностям.

Шаблоны для фрезера

Очень большое распространение получили шаблоны. Они изготавливаются для производства конкретных изделий. Именно поэтому довольно большое распространение получил вопрос, как сделать шаблон для фрезера своими руками.

Фрезерный шаблон характеризуется следующими особенностями:

- Некоторые варианты исполнения предназначены для фрезерования заготовки по прямолинейному контуру, другие под углом или округлой формы. Очень часто применяется шаблон для фрезерования закругленных углов различного радиуса.

- Некоторые модели рассматриваемой оснастки оснащаются кольцами или подшипниками. Они подходят для ручных фрезеров. В случае применения кольца следует учитывать, что он не должен соприкасаться с установленным режущим инструментом во время фрезерования заготовки.

- Довольно сложной задачей можно назвать создание пазов необычной формы. В последнее время фрезерование пазов проводится при применении именно рассматриваемой оснастки. К примеру, можно быстро сделать трафарет для резьбы по дереву фрезером или для создания паза, подходящего к дверным петлям.

Шаблоны для фрезера своими руками зачастую изготавливаются из дерева. Этот выбор можно связать с тем, что подобный материал характеризуется высокой степенью обрабатываемости. Именно поэтому узоры на дереве ручным фрезером получить намного проще, так как шаблон будет полностью повторять геометрию.

В продаже можно встретить самые различные шаблоны, к примеру, ласточкин хвост. Однако, практически все матера сталкиваются с тем, что приходится создавать подобное изделие своими руками при изготовлении уникальных деталей для мебели или других изделий.

Насадки по дереву

В зависимости от сложности проводимой работы оснастка фрезера по дереву может существенно отличаться. Примером назовем случай, когда стоит задача по фрезерованию пазов на узких поверхностях. Стандартные приспособления для фрезерных станков в этом случае могут быть менее эффективными, и тогда используются специальные насадки.

Насадки для фрезера по дереву

К ключевым особенностям применяемых насадок отнесем нижеприведенные моменты:

- Фрезы для ручных фрезеров при применении специальных насадок будут проводить обработку в строго ограниченной области. Именно поэтому есть возможность существенно повысить качество получаемых пазов.

- Конструкция представлена основанием, которое может иметь самую различную форму.

- На основании устанавливается два штыря. Именно они обеспечивают прямолинейное движение фрезы во время обработки заготовки.

Рассматривая насадки, предназначенные для обработки дерева следует учитывать, что основное требование, предъявляемое к их конструкции, заключается в расположении направляющих штырей на одной линии с центром применяемой фрезы. При выполнении этого условия паз будет располагаться строго по центру торцевой поверхности.

Стол для фрезера своими руками

В заключение отметим, что конструкция большей части оснастки довольно проста, и поэтому ее можно изготовить своими руками при затрачивании небольшого количества средств и времени. Однако, некоторые варианты исполнения сложны в изготовлении, а от их точности исполнения во много зависит качество обработки. Именно поэтому некоторые изделия лучше изготовить самостоятельно, другие приобрести в специализирован магазине. В последнее время все чаще встречаются универсальные конструкции, которые обходятся дороже, но подходят для применения при обработке самых различных изделий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Вспомогательная инструментальная оснастка для токарных станков с ЧПУ

На токарных станках с ЧПУ режущий инструмент крепится в револьверной головке – рисунок 43.

Рисунок 43- Револьверные головки токарных станков с ЧПУ

Базирование вспомогательной инструментальной оснастки может осуществляться как по торцовой поверхности, так и по радиальной. Обрабатывают поверхности параллельные и перпендикулярные оси вращения шпинделя станка. Поэтому производят различные по конструкци блоки для крепления режущего инструмента.

Блоки для крепления не вращающегося инструмента

На рисунке 44 показаны блоки для крепления проходных, резьбовых, канавочных и отрезных резцов (инструмента с призматической державкой).

Рисунок 44 – Блоки для призматических державок

Для крепления расточных резцов и сверл использую блоки с отверстиями или цанговые патроны, типовая конструкция которых показана на рисунке 45.

Рисунок 45 – Блоки для крепления инструмента

с круглым цилиндрическим хвостовиком

Блоки для крепления вращающегося инструмента

Для крепления вращающегося инструмента на токарных станках с ЧПУ применяют так называемые приводные блоки.

Фрезы, сверла, зенкеры крепят в радиальные, осевые и угловые цанговые патроны, показанные на рисунке 46.

Рисунок 46 – Приводные цанговые патроны

Торцовые и дисковые фрезы крепят в блоки для насадного инструмента (рисунок 47).

Рисунок 47 – Блоки для насадного инструмента

Для метчиков используют блоки с резьбонарезными патронами, а для разверток с механизмом радиальной компенсации (плавающая конструкция крепления). Для червячных и дисковых фрез применяют приводные блоки с поддержкой.

Так же распространение получила модульная конструкция приводного блока, показанного на рисунке 48.

Рисунок 48 – Модульная конструкция приводного блока

Вспомогательная инструментальная оснастка для фрезерных станков с ЧПУ и обрабатывающих центров

На фрезерных станках и обрабатывающих центрах режущий инструмент крепится в различные патроны с конусами хвостовой части SK или HSK.

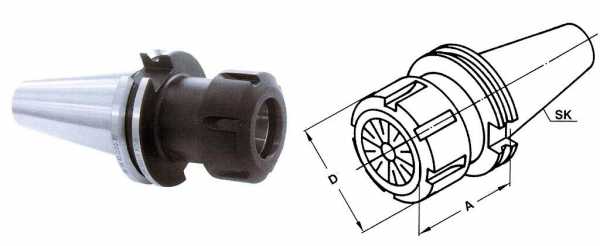

Патроны для торцовых и насадных фрез

Для крепления торцовых и дисковых фрез используются типовые патроны с конусами SK или HSK показанные на рисунке 49.

Рисунок 49 – Патроны для крепления торцовых и дисковых фрез

Цанговые патроны

Для крепления режущего инструмента с гладким цилиндрическим хвостовиком диаметром до 20 мм применяют цанговые патроны (рисунки 51-52).

Основной рабочий элемент цангового патрона – это цанга с несколькими осевыми прорезями, которые разделяют ее на лепестки, число которых, зависимо от диаметра заготовок (рисунок 50).

Рисунок 50 – Зажимная цанга

Рисунок 51 – Цанговые патроны

Рисунок 52 – Цанговые патроны удлиненные

Для крепления осевого инструмента с цилиндрическим хвостовиком диаметром более 20 мм применяют силовые цанговые патроны с повышенным зажимным усилием (рисунок 53).

Рисунок 53 – Силовые цанговые патроны

Патроны Weldon

Применяются для инструмента с Weldon-хвостовиком. Принцип действия прост: хвостовик инструмента имеет лыску, зажатие осуществляет закручиванием винта, винт упирается в площадку лыски, надежно фиксируя инструмент (рисунок 54).

Достоинства: большая, по сравнению с цанговым патроном, жесткость, простота изготовления.

Рисунок 54 – Weldon патроны

Помимо Weldon патрона применяют патроны whistle notch. Он сходен с Weldon, имеет все описанные достоинства последнего. Единственное отличие: лыска на инструменте и зажимной винт выполняются под углом, таким образом, винт не только прижимает инструмент к стенке патрона, но и затягивает его внутрь. Несмотря на некоторые преимущества, в России применяется редко.

Термозажимной патрон

Термопатрон применяется для тех же целей, что и цанговый патрон. Отличие заключается в принципе зажима инструмента. В термопатроне для этого применяется горячая посадка. Патрон разогревается в специальном устройстве, и его отверстие увеличивается за счет термического расширения. Затем в него вставляется инструмент, и патрон охлаждают (на воздухе либо в специальном устройстве) (рисунок 55).

Разжим происходит аналогично.

Достоинство термопатрона – в высоком усилии зажима, которого невозможно достичь в цанговом и тем более сверлильном патроне. Применение такого патрона позволяет снизить вибрацию и существенно повысить стойкость инструмента.

Недостатки: для инструмента разных диаметров нужны разные патроны; постоянные циклы нагрева и охлаждения приводят к сильному износу патрона, устройства нагрева и охлаждения; также термопатроны дороги (и оттого мало распространены в России).

Рисунок 55 – Термопатроны

Гидрозажимной патрон

Гидропатрон – технология, альтернативная термопатрону. В гидропатроне зажим инструмента осуществляется за счет давления жидкости. Для зажима/разжима патрона достаточно повернуть винт в боковой поверхности. Инструмент может зажиматься как непосредственно в патрон, так и через переходную карандашную цангу (что позволяет использовать один патрон для большой номенклатуры инструмента). При этом усилие зажима намного выше, чем в цанговом патроне, а жидкость внутри одновременно способствует гашению вибраций. Внешний вид гидропатрона показан на рисунке 56.

Гидропатрон стоит существенно дороже цангового, но не требует специального устройства, как термопатрон, и более универсален.

Недостатками (по сравнению с термопатроном) являются: невысокое усилие зажима, невозможность использования с инструментом, имеющим weldon- и whistle notch-хвостовики, опасность поломки при зажиме вхолостую по ошибке.

В новых, усиленных моделях гидропатронов эти недостатки устранены. Однако гидропатроны по-прежнему не предусматривают возможности использования с балансировочной машиной. Кроме того, их нельзя использовать при высокоскоростной обработке без охлаждающей жидкости, так как жидкость внутри патрона может закипеть.

Рисунок 56 – Гидропатроны

Резьбонарезной патрон

Патроны резьбонарезные с головками предохранительными предназначены для нарезания различных типов резьб метчиками. Применяются на сверлильных, фрезерных, токарных станках и станках типа обрабатывающий центр. Резьбонарезные патроны имеют механизмы осевой компесации, позволяющие компенсировать разность между подачей станка и шагом метчика, предусмотрен механизм быстрой смены головок предохранительных на другой диаметр метчика (рисунок 57).

Головка имеет встроенную предохранительную шариковую муфту с механизмом регулировки передаваемого крутящего момента для нарезания резьбы в различных материалах, что позволяет предохранить метчики от поломки (при увеличении момента метчик останавливается). Это наиболее целесообразно и незаменимо при нарезании резьб в глухих отверстиях, труднообрабатываемых материалах, при нарезании резьб с мелким шагом. Головка имеет механизм быстрой смены метчика с надежной фиксацией в течении нескольких секунд.

Рисунок 57 – Резьбонарезной патрон

Содержание курсовой работы

Задание на курсовую работу: выбрать для обработки детали режущий инструмент и вспомогательную инструментальную оснастку.

1. Исходные данные: Чертеж детали, полученной на технологической практике (чертеж вкладывается в пояснительную записку после листа задания).

Пояснительная записка

Для каждого режущего инструмента необходимо:

2.1 Обосновать выбор материала режущей части инструментов и режимов резания.

2.2 Описать износостойкое покрытие режущей части.

2.3 Назначение оптимальных геометрических параметров режущей части.

2.4 Описать конструктивное исполнение режущей части (монолитное или с СМП).

2.5 Для фрез и резцов – обозначение инструмента по ISO (и СМП при наличии) с расшифровкой по каждому пункту. Для остальной номенклатуры инструмента привести обозначение производителя так же с расшифровкой.

2.6 Описание конструкции режущего инструмента с фотографией (3D моделью).

2.7 Фотография (3D модель) и описание вспомогательной инструментальной оснастки.

2.8 Фотография (3D модель) вспомогательной инструментальной оснастки с инструментом.

Графическая часть

3.1 Выполнить чертежи всех режущих инструментов с габаритными размерами. Размеры однотипных по конструкции инструментов свести в таблицу (сверла, монолитные концевые фрезы, метчики и т.д.).

3.2 Показать фотографии (3D модель) всего наименования вспомогательной инструментальной оснастки.

Пример выбора режущего инструмента

1. Исходные данные: чертеж детали с технологической практики.

На рисунке 58 представлен фрагмент детали с размерами поверхностей, обрабатываемыми одним инструментом

| Материал детали сплав Д16. |

Рисунок 58 – Обрабатываемые поверхности

cyberpedia.su

Делительные устройства для фрезерных станков – Оснастка и инструменты

Сложные, делительные устройства, чаще имеют червячную пару с механизмом отсоединения червяка (для простого деления..) и регулировкой зазоров(компенсацией износа..). Часто, дополнительно, в них имеются угломерные, 360град, регулируемые ( подстраиваемые..)шкалы и встроенные приспособления для простого деления.

Это могут быть как делительные головки, так и поворотные столы. Причём в расточном оборудовании, поворотные столы могут быть наклонными.

Поворотные столы расточных станков значительно точнее аналогичных, фрезерных. Они точнее изготовлены и гораздо более массивны. Но! значительно более слабые и для фрезеровки малопригодны. Их задача принимать только осевые нагрузки и долговременно сохранять точность деления. Часто подобные устройства снабжаются электрическими или электронными датчиками позиционирования и индикации. Такие устройства очень сложны и дороги…

Делительным числом ( главная характеристика – Д.Г…)для большинства делительных головок в мире будет 40. То есть за 40 оборотов вал Д.Г. совершает поворот на 360град.

Соответственно деление на 10 = 4 оборота. Деление на 4 = 20 оборотов. А вот Деление на 6 = 6+ 2/3 оборотов. На 7 = 5+5/7 оборотов. Деление на 3 = 13 оборотов + 1/3. Формула деления почти всегда будет содержать простое, дробное число, если оно не кратно 40.

Задача оператора найти на дырчатом диске дорожку с отверстиями кратными нижнему числу дроби и отсчитать там количество отверстий, кратных верхнему числу дроби. Для повторяемости и облегчения работ на диске всегда имеется “V” образная, регулируемая вилка. Она позволяет без подсчёта, сразу отмерять нужное количество отверстий. При работе, верхнее, дробное число находится внутри этой вилки. В паспорте Д.Г. есть таблицы, позволяющие не считать самому и приведены данные настройки деления с гитарой, если например нет возможности найти дырчатый диск с необходимым количеством отверстий( лунок..).

В нашей стране почти монопольно производятся Д.Г. типа УДГ разных номеров. с разворотом в вертикальной плоскости. Для них( для функции центрирования..) есть регулируемые по высоте центры.

Исключением является Д.Г. к станкам типа ОФ55 и некоторых моделей станков 675. Эти устройства может поворачиваться в горизонтальной и гризонтально-вертикальной плоскости.

Центры этих Д.Г. монтируется на специальном хоботе, похожем на аналогичный фрезерный. На корпусе Д.Г., для его закрепления, вверху, имеется соответствующий ластохвостый паз.

Длина хобота обусловлена максимальной длиной рабочего хода, продольной подачи станка.

Практически все отечественные Д.Г. имеют очень и очень солидный вес, занимают много места на столе станка, не очень удобны в работе и у рабочих, не пользуются особой популярностью.

При любой возможности, станочник старается обзавестись импортным Д.У. Т.к. большиство ( но далеко не все!..) из них значительно легче, удобнее в работе и богаче укомплектовано, чем равнокалиберные-отечественные.

Сложные Д.У. часто снабжаются гитарами, с набором сменных шестерён, для наиболее сложного деления или для включения в кинематическую цепь подач станка. Последнее применяется для обработки криволинейных, продольных , винтовых профилей. Обычно, такие делители изготавливаются исключительно для одной модели станка ( модельного ряда..) одной фирмы и одного типа.

Нижние три фото – наклонноповоротный, высокоточный стол для координатнорасточного станка. Производство – Отечественное!

Изменено пользователем Sova902www.chipmaker.ru