Плазменно дуговая резка – Плазменно-дуговая резка металлов | Сварка и сварщик

alexxlab | 03.02.2019 | 0 | Вопросы и ответы

Плазменно-дуговая резка металлов | Сварка и сварщик

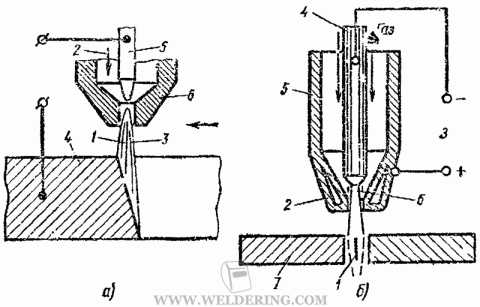

Резка плазменной дугой основана на способности сжатой дуги глубоко проникать в металл, проплавляя его по линии реза дуговым разрядом. Под действием высокой температуры сжатой дуги газ 2, проходя через дуговой разряд, сильно ионизирует, образуется струя плазмы, которая удаляет расплавленный металл из места реза. Дуга 1 возбуждается между разрезаемым металлом 4 и неплавящимся вольфрамовым электродом 5, расположенным внутри головки резака 6. Дуговую газоразрядную плазму 3 называют низкотемпературной (ее температура 5000-20 000°С).

а – плазменной дугой, б – плазменной струей

Рисунок 1 – Схема процесса плазменной резки

Применяемые при плазменно-дуговой резке плазмообразующие газы должны обеспечивать получение плазмы и необходимую защиту вольфрамового электрода от окисления. В качестве таких газов применяют аргон, азот и смеси аргона с азотом, водородом и воздухом. В качестве электродов используют лантанированный вольфрам ВЛ-15. Вольфрамовый электрод располагают с соплом плазмотрона. Струя плазмы имеет большую скорость истечений и форму вытянутого конуса, сечение которого на выходе соответствует сечению сопла. Плазменно-дуговую резку применяют при резке металлов, которые невозможно или трудно резать другими способами, например, при резке коррозионно-стойких легированных сталей, алюминия, магния, титана, чугуна и меди. При резке плазменной струей разрезаемый металл не включается в электрическую цепь дуги. Дуга горит между концом вольфрамового электрода и внутренней стенкой охлаждаемого водой наконечника плазмотрона. Сущность резки плазменной дугой заключается в выплавлении металла струей плазмы и выдувании расплавленного металла из зоны реза.

На рисунке 1 схематически представлен процесс резки плазменной струей. Питание осуществляется от источника постоянного тока 3. Минус подводится к вольфрамовому электроду 4, а плюс – к медному соплу 2, которое охлаждается водой. Дуга 6 горит между электродом и соплом и выдувается газовой смесью из внутренней полости мундштука 5 с образованием струи плазмы которая проплавляет разрезаемый металл 7. В качестве плазмообразующего газа используют в основном аргон и смесь аргона с азотом. Плазменную струю применяют при резке тонкого металла. Скорость резки плазменной струей зависит от свойств разрезаемого металла и от параметров режима резки (сила тока, напряжение, расход газа). Плазменной струей режут как ручным, так и механизированным способом. Для плазменно-дуговой резки применяют специальное оборудование, которое питается электрической энергией. Основным элементом при плазменной резке является устройство для управления рабочим циклом резки – подачей и перекрытием газов, зажиганием вспомогательной дуги.

weldering.com

Плазменно дуговая резка

Плазменно дуговая резкаГлавная страница » Технология плазменной резки » Плазменно-дуговая резка

При осуществлении резки плазменной дугой используется способность сжатой электрической дуги глубоко проплавлять материал дуговым разрядом по линии реза. Под воздействием высокотемпературной сжатой дуги, проходящий через дуговой разряд, применяемый для процесса газ, сильно ионизируется и образует поток плазмы, который удаляет из места реза расплавленный металл. Электрическая дуга возбуждается между вольфрамовым электродом, который расположен внутри плазмотрона и разрезаемой деталью.

Некоторые особенности плазменной резки

- Дуговая газоразрядная плазма является низкотемпературной (5000— 20000°С). В зависимости от используемого способа подключения к источнику питания плазмотрона, дуга может закрытой, открытой и комбинированной. При плазменной резке металлов в основном применяется открытая дуга. При открытой дуге ток протекает между деталью и вольфрамовым электродом. Плазмообразующий газ совпадает с разрядом дуги на протяжении всего его пути следования от катода и до анода. При таком процессе происходит выделение большого количества тепла, которое передается изделию.

- Применяемые плазмообразующие газы при резании плазмой должны обеспечивать образование плазмы и необходимую защиту от окисления вольфрамового электрода в качестве, которого используется ВЛ-15 (лантинированный вольфрам). Вольфрамовый электрод располагается с соплом резака.

- Поток плазмы обладает большой скоростью истечения и имеет форму вытянутого конуса с сечением на выходе полностью соответствующем сечению сопла резака. Плазменно дуговая резка используется при резке тех металлов, для которых сложно или невозможно применить другие способы, к примеру, при резании легированных коррозионностойких сталей, чугуна, меди, титана, магния, алюминия.

- При резке непосредственно плазменной струей разрезаемая деталь не подсоединяется к электрической цепи дуги. Дуга образовывается между вольфрамовым электродом и охлаждаемым водой наконечником плазмотрона (его внутренней стенкой). Суть процесса резания непосредственно плазменной дугой состоит в том, что происходит выплавление металла и выдувание его из зоны реза. Для ручного плазменного резания применяются плазмотроны РДМ-2-66, которым осуществляют ручную разделительную резку алюминия и его сплавов до 25мм и нержавеющих сталей до 20мм.

Поиск по сайту

Свежие записи

©2013-2019 Копирование материалов запрещено // Вверхplazmen.ru

Технология плазменно-дуговой резки | Сварка и сварщик

Для обеспечения нормального процесса плазменно-дуговой резки поверхность листового металла необходимо очистить от консервирующей смазки. При разметке деталей необходимо учитывать припуски на резку в зависимости от назначения вырезаемых деталей. При машинной разделительной резке разметку заменяют копированием или программным контурным управлением. Начало резки определяется моментом возбуждения режущей дуги. При плазменной резке необходимо поддерживать постоянное расстояние между торцом наконечника плазмотрона и поверхностью разрезаемого металла. Обычно это расстояние составляет 3-10 мм. При установке режимов необходимо учитывать особенности резки различных металлов – низкоуглеродистых и легированных сталей, алюминия и его сплавов, меди и ее сплавов, титана, никеля и других металлов.

Плазменно-дуговая резка алюминия и его сплавов

Алюминий и его сплавы склонны к образованию тугоплавких оксидов, кроме того, алюминий в расплавленном состоянии активно поглощает водород. Алюминий и его сплавы толщиной от 5 до 20 мм режут в азоте, толщиной от 20 до 150 мм – в азотно-водородных смесях (65-68% азота, 32-35% водорода). При содержании водорода свыше 35% металл поверхности реза насыщается водородом. При ручной резке содержание водорода понижается до 20%, так как в этом случае дуга горит стабильнее и ее легче поддерживать при изменении расстояния между мундштуком и поверхностью разрезаемого металла. Высокое качество поверхности реза обеспечивается при использовании аргонно-водородной смеси, содержащей 35- 50% водорода. Использование аргонно-водородных смесей целесообразнее при резке алюминиевых сплавов толщиной свыше 100 мм.

Плазменно-дуговая резка нержавеющих сталей

Нержавеющие стали толщиной до 20 мм разрезают с применением чистого азота, а при толщине от 20 до 50 мм – смеси 50% азота и 50% водорода. В качестве рабочих газов при плазменно-дуговой резке низкоуглеродистых сталей толщиной до 40-50 мм применяют сжатый воздух.

Плазменно-дуговая резка меди и ее сплавов

Медь и медные сплавы характеризуются высокой теплопроводностью, поэтому при их резке мощность дуги должна быть больше, чем при резке сталей. В качестве плазмообразующего газа применяют аргонно-водородную смесь, азот или атмосферный воздух. При воздушно-плазменной резке меди на поверхности реза образуется легкоудаляемый хрупкий стекловидный грат. При резке меди малых и средних толщин предпочтительнее воздушно-плазменная резка. При резке латуни (сплав меди с цинком) используют те же рабочие газы, что и при резке меди, скорость резки увеличивается на 20-25% по сравнению со скоростью резки меди.

weldering.com

Плазменно-дуговая резка – Термическая резка

Плазменно-дуговая резка

Категория:

Термическая резка

Плазменно-дуговая резка

Получение плазменной дуги. Если в электрическую дугу направить поток какого-либо газа, пропуская его через небольшое отверстие плазмообразующего сопла (рис. 96), то столб дуги будет сжат, причем образовавшаяся плазма представляет собой сильно концентрированный источник тепла с высокой температурой, достигающей 20 000—30 000 °С. Газ, сжимающий столб дуги, называют плазмообразующим. В качестве плазмообразующих газов применяют либо одноатомные газы (например, аргон), либо двухатомные (водород, азот). Применяют также смеси двух или нескольких газов и воздух.

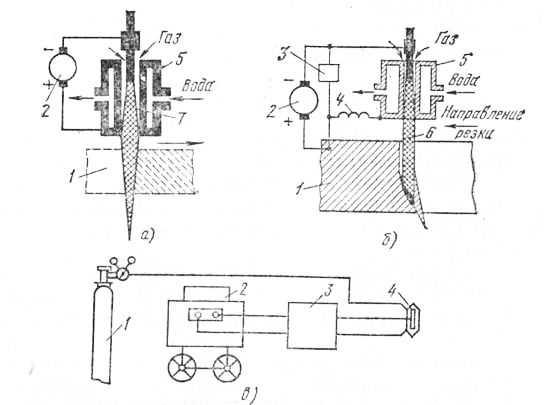

Рис. 1. Схема плазменной резки: а — плазменной струей, б — плазменной дугой; 1 — разрезаемый лист, 2 — источник питания, 3 — осциллятор, 4 — реостат, регулирующий вспомогательную дугу, 5 — плазмотрон, 6 — плазменная дуга. 7 —плазменная струя: в — установка для резки: 1 — баллон с газом, 2 —источник питания, 3 — балластный реостат, 4 — плазмотрон

Двухатомные плазмообразующие газы создают плазменную дугу с более растянутой струей, чем одноатомные. Это объясняется тем, что двухатомные газы передают изделию больше тепла из столба дуги в результате образования молекул газа с выделением дополнительного тепла. Поэтому двухатомные газы обеспечивают дугу с большей длиной, но с более низкой температурой, чем одноатомные газы (аргон, гелий и др.).

Сжатая дуга может быть аналогична сварочной дуге прямого и косвенного действия. В первом случае одним из электродов служит обрабатываемый металл, во втором — дуга возбуждается между независимыми от него электродами. Соответственно принято называть сжатую дугу, полученную по первой схеме, — плазменной дугой, а по второй схеме — плазменной струей.

Для разделительной резки металлов более целесообразно применять плазменную дугу, так как установлено, что она имеет более высокий к. п. д., а плазменная горелка менее подвержена износу.

Плазменно-дуговая резка нашла широкое применение при обработке тех металлов и сплавов, которые не поддаются кислородной резке: высоколегированные стали, алюминий, титан и их сплавы, медь и др.

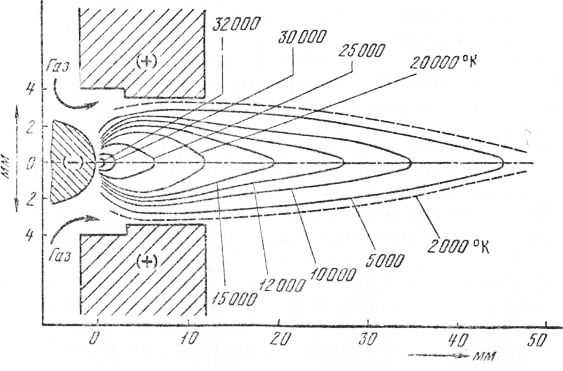

Рис. 2. Распределение температуры в плазменной струе при силе тока дуги 400 А и расходе аргона 0,6 м3/ч

Плазменно-дуговая резка заключается в проплавлении металла на узком участке по линии реза и удалении расплавленного металла струей плазмы, образующейся в дуге. Плазменная дуга применяется главным образом для разделительной резки.

Оборудование для плазменно-дуговой резки. В комплект оборудования для плазменно-дуговой резки входит резак (плазмотрон), пульт управления процессом, источник питания дуги электрическим током, баллоны с плазмообразующими газами и механизм для перемещения плазмотрона вдоль линии реза.

Резак состоит из двух узлов: электродного и соплового. Различают плазмотроны с осевой и вихревой подачей плазмообразую-щего газа для сжатия дуги. Осевая подача плазмообразующего газа применяется в широких соплах. При вихревой подаче плазмо-образующий газ вводят в зону катода и столба по каналам, расположенным по касательной к стенкам дуговой камеры плазмотрона. При этом в камере создается вихревой поток газа со спиралеобразным движением. Вихревая подача плазмообразующего” газа обеспечивает перемешивание газа в столбе дуги и равномерность газовой оболочки вокруг столба.

При осевой подаче конец электрода (вольфрамовый стержень диаметром от 2 до 6 мм и длиной до 100—150 мм) имеет форму заостренного стержня с углом 20—30°, а при вихревой — на конце электрода имеются сменные гильзовые катоды.

Для .охлаждения плазмотронов применяют воду, а в плазмотронах небольшой мощности — сжатый воздух.

Вольфрамовый (или с примесью окислов лантана, иттрия, тория) электрод применяется для работы в инертных газах; при резке в окислительных газах электрод в зоне катода необходимо’ защищать неактивным газом.

Значительное применение находят режущие плазмотроны с. пленочными катодами. Способностью образовывать пленку на катоде обладают цирконий и гафний. При высоких температурах окиснонитридная пленка, обладающая электропроводностью, легко образуется на поверхности катода. Такой катод может продолжительное время работать в окислительной среде, например в сжатом воздухе.

Интенсивность износа катодных вставок и электродов зависит от силы рабочего тока. Чем больше сила тока, тем быстрее изнашивается вставка. Для машинных плазмотронов с циркониевыми катодными вставками и проточной системой водяного охлаждения максимальная сила рабочего тока равна 250—300 А. При этом продолжительность работы катода обычно не превышает 4—6 ч.

Большое значение в плазмотронах имеет конструкция сопла. Чем меньше диаметр сопла и больше его длина, тем выше концентрация энергии, напряжение дуги и больше скорость потока плазмы; дуга становится жесткой, ее режущая способность увеличивается. Однако диаметр и длина сопла обусловливаются силой рабочего тока и расходом газа. Если диаметр сопла очень мал или длина его очень велика, может возникнуть так называе-

Мая двойная дуга (рис. 3), при которой режущая дуга распадается на Две части: одна между катодом и внутренней частью сопла, а другая — между наружной поверхностью сопла и разрезаемым изделием. Двойная дуга может гореть одновременно с режущей, но она существует непродолжительное время и затем пропадает. Двойная дуга действует вне зоны защитного газа и от этого металл кромок загрязняется и подплавляется; двойная дуга может вывести из строя сопло формирующего наконечника. Чаще всего двойная дуга возникает в момент возбуждения режущей дуги. Режущая дуга возбуждается с помощью осциллятора или конденсаторными устройствами. Для предотвращения двойной дуги при зажигании режущей необходимо плавно увеличивать рабочий ток. Это достигается магнитным, тиристорным и другими устройствами.

Для плазменно-дуговой резки применяют источники питания дуги постоянного тока с круто падающими вольт-амперными характеристиками. При резке больших толщин (больше 80 мм) применяют только специальные источники питания с повышенным напряжением холостого хода, например, типа ИПГ-500 и др.

Согласно ГОСТ 14935—69 выпрямители для плазменно-дуговой резки должны иметь напряжение холостого хода 90—500 В и силу тока 300—1000 А.

Рис. 98. Cxема двойной дуги: 1 — катод, 2 — сопло, 3 — металл, 4 — столб режущей сжатой дуги, 5 и 6 — столб двойной дуги на участках наконечник (сопло) — металл и катод — наконечник

Реклама:

Читать далее:

Виды термической резки бетона и железобетона

Статьи по теме:

pereosnastka.ru

Плазменно-дуговая резка

СВАРКА И РЕЗКА МЕТАЛЛОВ

Получение плазменной дуги Если в электрическую дугу н травить поток какого-либо газа, пропуская его через небольшое отверстие плазмообразующего сопла.(рис. 96), то столб дуги будет сжат, причем образовавшаяся плазма представляет собой сильно концентрированный источник тепла с высокой температурой, достигающей 20.000—30 000°С. Газ, сжимающий столб дуги, называют пл^змг образующим. В качестве плазмообразующих газов применяют либо одно атомные газы (например, аргон), либо двухатомные (водород, азот). Применяют также смеси двух или нескольких газов и воздух.

Рис. 96. Схема плазменной резки: а — плазменной струей, б — плазменной дугой; 1 — разрезаемый лист, 2 — источник питания, 3 — осциллятор, 4 — реостат, регулирующий вспомогательную дугу, 5 — плазмотрон, б — плазменная дуга, 7 — плазменная струя; в — установка для резки: 1 — баллон с газом, 2 — источник питания, 3 — балластный реостат, 4 — плазмотрон |

Двухатомные плазмообразующие газы создают плазме^чую дугу с бблыиим выделением тепла на аноде, чем одноатомные. Это объясняется тем, что двухатомные газы передают изделию больше тепла из столба дуги в результате образования молекул газа с выделением дополнительного тепла. Поэтому двухатомные газы обеспечивают дугу с большей длиной, но с более низкой температурой, чем одноатомные газы (аргон, гелий и др.).

Распределение температур плазменной дуги с одноатомным газом (аргоном) при токе 400 А и расходе газа 0,6 м[12]/ч показано на рис. 97.’

Сжатая дуга может быть аналогична сварочной дуге прямого и косвенного действия. В первом случае одним из электродов служит обрабатываемый металл (рис. 96, б), во втором —дуга возбуждается между независимыми от него электродами (рис. 96, а). Соответственно принято назы зать сжатую дугу, полученную по первой схеме, — плазменной дугой, а по второй схеме — плазменной струей.

Для разделительной резки металлов более целесообразно применять плазменную дугу, так как установлено, что она имеет более высоким «с. п. д., а плазменная горелка менее подвержена износу.

Плазменно-дуговая резка нашла широкое применение при обработке тех металлов и сплавов, которые не поддаются кислородной резке: высоколегированные стали, алюминий, титан и их сплавы, медь и др.

Плазменно-дуговая резка заключается в проплавлении металла на узком участке по линии реза и удалении расплавленного металла струей плазмы, образующейся в дуге. Плазменная дуга применяется гла іньїм образом для разделительной резки.

■мм Рис. 97. Распределение температуры в плазменной trpyu при силе тока дуги 400 А и расходе аргона 0,6 мэ/ч |

Рис – ‘Ж Схема двойной дуги: 1 — Чатод, 2 — сопло, і — металл, 4 — столб режущей сжатой дуги, 5 я б — столб двойной дуги на участках наконечник (сопло) — металл и каїод —■ Наконечник |

Оборудование для плазменной дуговой резки.

В комплект оборудования для плазменно – дугоьой резки входит резак (плазмотрон), пульт управления процессом, источник питания дуги электрическим током, баллоны с плазмообра – зуюіцими газами и механизм для перемещения плазмотрона вдоль линии реза.

Резак состоит из двух узлов: электродного и соплового. Различают плазмотроны с осевой и вихревой подачей плазмообра – зуюіцего газа для сжатия дуги. Соевая подача плазмообразующего газа применяется в широких с;оплах. При вихревой подаче плазмообра – зуюіций газ вводят в зону кате да и столба по каналам, расположенным по касательной к станкам дуговой камеры плрчмотрона. При этом в камере создается вихревой поток газа со спиралеобразным движением. Вихревая подача шизмообразующего газа обеспечивает перемешивание газа в столбе дуги и равномерность газовой оболочки вокруг столба.

При осевой подаче конец электрода (вольфрамовый стержень диаметром от 2 до 6 мм и длиной до 100—150 мм) имеет форму заостренного стержня с углом 20—30°, а при вихревой на конце электрода имеются смени іе гильзовые катоды.

Для охлаждения плазмотронов применяют воду, а в плазмотронах небольшой мощности — сжатцй воздух.

Вольфрамовый (или с примесью окислов лантана, иттрия, тория) электрод применяется для йаботы в инертных газах; при резке в окис-

лигельных газах электрод в зоне катода необходимо защищать неактивным газом.

Значительное применение чаходят режущие плазмотроны с пленочными катодами. Способностью образовывать пленку на катоде обладают цирконий и гафний. При высоких температурах окиснонитридна> пленка, обладающая электропроводностью, легко образуется на поверхности катода. Такой катод может – продолжительное время работать в окислительной среде, например в сжатом воздухе.

Интенсивность износа катодных вставок и электродов зависит от силы рабочего тока. Чем больше сила тока, тем быстрее изнашивается вставка. Для машинных плазмотронов с циркониевыми катодными вставками и проточной системой водяного охлаждения максимальная сила рабочего тока равна 250—300 А. При этом продолжительность работы катода обычно не преиышает 4—6 ч.

24. Источники питания для плазменно-дуговой резки

|

* Возможно переключение обмоток для повышения напряжения. •• Возможно переключение обмоток. |

Большое значение в плазмотронах имеет конструкция сопла. Чем меньше диаметр сопла и больше его длина, тем выше концентрация энергии, напряжение дуги и больше скорость потока плазмы; дуга становится жесткой, ее режущая способность увеличивается. Однако диаметр и длина сопла обусловливаются силой рабочего тока и расходом газа. Если диаметр сопла очень мал или длина его очень велика, может возникнуть так называемая двойная дуга (рис. 98), при которой режущая дуга распадается на две части: одна между катодом и внутренней частью сопла, а другая — между наружной поверхностью сопла и разрезаемым изделием. Двойная дуга может гореть одновременно с режущей, но она существует непродолжительное время и затем пропадает. Двойная дуга действует вне зоны защитного газа и от этого металл кромок загрязняется и под – плавляется; двойная дуга может вывести из строя сопло формирующего наконечника. Чаще всею двойная дуга возникает в момент возбуждения режущей дуги. Режущая дуга возбуждается с помощью осциллятора или конденсаторными устройствами. Для предотвращения двойной дуги при зажигании режущей необходимо плавно увеличивать рабочий ток. Это достигается магнитным, тиристорным и другими устройствами.

Для плазменно-дуговой резки применяют источники питания дуги постоянного тока с крутопадающими вольт-амперными характеристиками. При резке больших толщин (больше 80 мм) применяют только специальные источники питтния с повышенным напряжением холостого хода, например, типа ИПГ-500 и др. (табл. 24).

Согласно ГОСТ 14935—69’ выпрямители для плазменно-дуговой резки должны иметь напряжение холостого хода 180—500 В и ток 130—1000 А.

Для плазменно-дуговой резки можно использовать также и стандартные источники питания сварочной дуги (некоторые из них приведены в табл. 24). Так как напряжение плазмотронов, как правило, больше напряжения холостого хода этих источников, то надо два или три источника соединять последовательно.

Машины для плазменно-дуговой резки по принципу работы и конструкции механического устройства не отличаются от машин для кислородной резки. Аппаратура-для плазменно-дуговой резки должна соответствовать ГОСТ 12221—71: Плр—для ручной резки; Плрм— для ручной и машинной резки; Плм — для машинной резки; Плмт — для машинной точной резки.

25. Технические данные аппаратов плазменно-дуговой резки

26. Некоторые стационарные машины для плазменно-дуговой резки

Технология плазменно-дуговой резки. Пура – теру разрезаемого металла (табл. 27). метрами режима плазменно-дуговой резки явля – Выбор режима резки. Ориентировочные ре- ются: диаметр сопла, сила токаї напряжение жимЫ плазменно-дуговой резки металлов сжя – плазменной дуги, скорость резки и расход/газа> тым воздухом для аппарата Плм-60/300 даны Плазмообр’кзуЮЩий газ выбирают по харак – в табл. 28. |

Ручная резка стали толщиной до 20 мм при рабочем токе до 250 А производится. аппа – ратоМ Плр-20/250.

Аппарат Плр-50/250 предназначен для резки сталії толщиной до 50 мм при рабочем токе до 250 А. Средой является сжатый воздух, азот, аргон, водород, смеси газов. Аппарат имеет воздушное охлаждение, его удобно использовать в цехе и при монтаже.

Резка стали толщиной 60—80 мм может выполнятся аппаратом типа Плрм мощностью до 50 кВт; сила тока — 400 А, напряжение источника питания —180 В. Повышенные напряжение и ток обеспечивают лучшее качество реза и более высокую скорость резки. При защите вольфрамового катода в качестве рабочей бреди можно применять кислород.

Основные технические данные некоторых аппаратов и машин приведены в табл. 25 и 26;

Газ | Разрезаемый металл |

Воздух, кислород АзО! технический Смесь: аргон технический водород | Низкоуглеродистые и легированные стали Нержавеющие стали, медь, сплавы на медной основе Алюминий, алюминиевые сн. па им |

27. С—бор плазмообразумнцего газа ■ з КС •іости от условий резки |

Толщина | Диаметр | Расход сжато | Скорость | Средни | ||

разрезаемого | сопла, | Сила тока, А | Напряжение, В | го воздуха, | резки, м/мин | ширина |

М<* r.-f f( n;i. ММ | мм | п/мии | резг, мм | |||

Н | «коуглеродистая | :галь | ||||

6—15 | 3,0 | 300 | 160—180 | 40—60 | 5,0—2,5 | 3,0 |

. 40—60 | 3,0 | 300 | 160 – 180 | 40—60 | 0.8—0,3 | 5,0 |

А, | пюминий и его СП | павы | ||||

5 15 | 2,0 | 120 -200 | ■ 170 180 | 70 | 2,0—1,0 | 3,5 |

30—50 | 3,0 | 280 – 300 | 170 190 | 40—50 | 1,2 – 0,6 | 5.5 |

Медь | ||||||

10 | 3.0 | 300 | 160—180 | 40—60 | 3,0 | — |

60 | 3,5 | 300 | 160—180 | 40—60 | 0,4 | — |

Примечание. Диаметр вольфрамового ка года равен диаметру формирующего сопла |

Максимальные допускаемые тслщины металла, разрезаемого плазменной дугой, даиы в табл. 29.

Плазменно-дуговую резку целесообразно применять главным образом на машинах, так как высокие скорости резки сильно затрудняют управление процессом Например, сталь толщиной 1,5 мм аппаратом мощность ю 50 кВт режется со скоростью 20 М/мин, а сталь толщиной 10 мм — со скоростью 3—4 м/мин. С увеличением электрической мощности плазмы ско- р‘>. 11, рг’іки еще больше возрастает. Современен |>«’ .ануцл ШМИПІЩІЧІ ‘Г|іиіні№4 »• !1чи ІИІ ІОННІо МС’ІШІЛа

аппаратом Плм-60/300

ные плазмотроны имеют электрическую мощность 150 кВт и более; толщина разрезаемых листов достигает 100 мм.

Экономически целесообразна плазменнодуговая резка стали толщиной до 50 мм. Технические трудности ограничивают толщину вырезаемых заготовок с одновременным сн ггием кромок под сварку до 30 мм.

29. Допускаемые максимальные толщины, мм, металлов, разрезаемых плазменной дугой

Рабочее напряжение, и | Низко – углеродистая еталь | Нержаве ющая сталь | Медь | Латунь, бронза | Алюминий; легкие сплавы |

70-80 | 30 | 40 | 15 | 30 | 40 |

90-110 | 70 | 70 | 50 | 70 | 80 |

120—140 | 90 | 90 | 80 | 90 “ | 100 |

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Плазменно-дуговая резка – Большая Энциклопедия Нефти и Газа, статья, страница 2

Плазменно-дуговая резка

Cтраница 2

Плазменно-дуговая резка заключается в проплав-лении металла плазменной дугой по линии реза и удаления расплавленного металла струей плазмы, образующейся в дуге. [16]

Плазменно-дуговую резку выполняют плазменной дугой и плазменной струей. При резке плазменной дугой металл выплавляется из полости реза направленным потоком плазмы, совпадающим с токоведущим столбом создающей его дуги прямого действия. Этим способом разрезают толстые листы алюминия и его сплавов ( до 80 – 120 мм), высоколегированную сталь и медные сплавы. [17]

Плазменно-дуговую резку рекомендуется применять для вырезки деталей и отверстий различной конфигурации, а также деталей, не требующих последующей механической обработки; для резки труб профилей; для подготовки кромок под сварку на заводах монтажных заготовок, базах и монтажных площадках, а также непосредственно на монтаже. Плазменно-дуговая резка в отличие от кислородной позволяет производить резку различных металлов на одном и том же оборудовании с минимальной деформацией, высокой скоростью и производительностью резки. [18]

Плазменно-дуговую резку выполняют плазменной дугой и плазменной струей. При резке плазменной дугой расплавленный металл удаляется из полости реза направленным потоком плазмы, совпадающим с токоведущим столбом создающей его дуги прямого действия. [19]

Плазменно-дуговую резку можно применять для резки легированных и углеродистых сталей, чугуна, цветных металлов и их сплавов. Наиболее рационально и экономично применение ее при резке высоколегированных сталей, цветных металлов и их сплавов. [20]

Плазменно-дуговую резку целесообразно применять главным образом на машинах, так как высокие скорости резки сильно затрудняют управление процессом. Например, сталь толщиной 1 5 мм аппаратом мощностью 50 кВт режется со скоростью 20 м / мин, а сталь толщиной 10 мм-со скоростью 3 4 м / мин. С увеличением электрической мощности плазмы скорость резки еще больше возрастает. Современные плазмотроны имеют электрическую мощность 150 кВт и более; толщина разрезаемых листов достигает 100 мм. [21]

Плазменно-дуговую резку целесообразно применять при обработке металлов, которые трудно или невозможно резать другими способами, или когда плазменно-дуговая резка оказывается наиболее экономичной, или обеспечивает скорости резки, согласующиеся с принятыми в технологии обработки того или иного изделия. Плазменно-дуговой резкой обрабатывают алюминий и его сплавы; медь и ее сплавы; нержавеющие высоколегированные стали; низкоуглеродистую сталь; чугун; магний и его сплавы; титан. Наиболее экономична резка алюминия и его сплавов, меди и высоколегированных ( нержавеющих) сталей. [23]

Плазменно-дуговую резку производят как вручную, так и механизированным способом с помощью газорезательных машин, обеспечивающих необходимую скорость перемещения плазменно-дугового резака: от 50 до 4000 мм / мин для легких и от 50 до 10 000 мм / мин для тяжелых машин. [25]

Плазменно-дуговую резку применяют при резке металлов, которые невозможно или трудно резать другими способами, например, при резке коррозионностойких легированных сталей, алюминия, магния, титана, чугуна и меди. [26]

Плазменно-дуговую резку применяют для металлов, которые нельзя разрезать другими способами резки, например для резки высоколегированных сталей, алюминия, меди, латуни, бронзы и их сплавов. [27]

Плазменно-дуговую резку тонкостенных труб вели в среде активных газов резаком типа РПД-2-65 ( рис. 2), в котором осуществлена разделительная подача плазмообразующих газов: кислород подается но боковому каналу; азот – по центральному. Вспомогательная дуга возбуждается на промежуточное сопло, являющееся одновременно защитным. [29]

Процесс плазменно-дуговой резки носит точечный характер; при этом тепло в основном затрачивается на нагрев поверхностных слоев разрезаемого металла. Кроме того, большие капитальные вложения и расходы электроэнергии затрудняют внедрение этого способа резки для обработки средних толщин. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Плазменно-дуговая резка

Плазма — это газ, состоящий из положительно и отрицательно заряженных частиц в таких пропорциях, что общий заряд равен нулю, т. е. плазма представляет собой смесь электрически нейтральных молекул газа и электрически заряженных частиц, электронов и положительных ионов. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей.

Плазма вследствие наличия в ней электрически заряженных частиц является электропроводной, и при действии электрических полей в плазме возникают электрические токи. Чем выше степень ионизации, тем выше электропроводность плазмы. Токи в ней отклоняются под действием магнитных полей. Ускорения, сообщаемые заряженным частицам действием электрических и магнитных полей путем соударения передаются нейтральным частицам газа, и весь объем плазмы получает направленное движение, образуя струю, поток или факел горячего газа.

Электрические поля, воздействуя на плазму, сообщают энергию заряженным частицам, а через эти частицы и всей плазме. В результате такой передачи энергии температура плазмы может достичь 20 000—30 000º С. Поэтому, чем больше имеется свободных электронов в веществе и чем быстрее они движутся, тем больше проводимость вещества, так как свободно движущиеся электроны переносят электрические заряды. Иначе говоря, плазма —это токопроводящий газ, нагретый до высокой температуры.

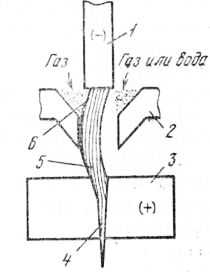

Сущность плазменной резки состоит в проплавлении металла мощным дуговым разрядом, локализованном на малом участке поверхности разрезаемого металла с последующим удалением расплавленного металла из зоны реза высокоскоростным газовым потоком. Холодный газ, попадающий в горелку, обтекает электрод и в зоне дугового разряда приобретает свойства плазмы, которая затем истекает через отверстие малого диаметра в сопле в виде яркосветящейся струи с большой скоростью и температурой, достигающей 30 000° С и выше. Принципиальная схема плазменной резки приведена на рис. 1.

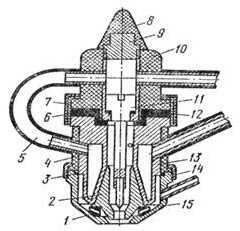

Рис. 1. Принципиальная схема процесса плазменно-дуговой резки: 1 — вольфрамовый электрод, 2 — медное водоохлождаемое сопло, 3 — наружное сопло, 4 — плазменная струя, 5 — разрезаемый металл, 6 — изоляционная шайба, 7 — балластное сопротивление, 8 — источник питания | Рис. 2. Принципиальная схема процесса плазменно-дуговой резки: а — прямого действия, б — косвенного действия |

| Рис. 3. Конструкция горелки для плазменно-дуговой резки: 1 — магнезитовое кольцо, 2 — сопло, 3 — резиновая прокладка, 4, 6, 8, 10 — изоляционное покрытие, 5 — резиновая трубка, 7 — соединительная гайка, 9 — пробка, 11 — катодный узел, 12 — резиновая прокладка, 13 — корпус сопла, 14 — соединительная гайка, 15 — наружное сопло |

В зависимости от применяемой электрической схемы плазменная резка металлов может выполняться независимой и зависимой дугами. Схема плазменной резки дугой прямого действия приведена на рис. 2, а, а дугой косвенного действия на рис. 2, б. Конструкция плазменной горелки приведена на рис. 3. В таблице приводятся ориентировочные режимы резки.

| Параметры резки | Разрезаемый материал | |

| Ст. 3 толщина 18 мм | Сталь 1Х18Н9Т толщина 20 мм | |

| Ток, А Напряжение дуги, В Диаметр сопла, мм Диаметр электрода, мм Рассттояние сопла до изделия, мм Расход аргона, л/мин Расход воздуха, м3/ч Скорость резки, м/ч | 300 65 3,5 4 5 10 5 60 | 340 75 3,5 4 5 10 5 40 |

Плазмообразующий газ — система, преобразующая подводимую электрическую энергию в тепловую, передаваемая разрезаемому металлу. Поэтому желательно, чтобы газ имел высокий потенциал ионизации и находился в молекулярном состоянии. Такими газами являются аргон, азот, водород, гелий, воздух и их смеси.

build.novosibdom.ru