После закалки отпуск – Отпуск после поверхностной закалки – Справочник химика 21

alexxlab | 16.09.2019 | 0 | Вопросы и ответы

Как не допустить самопроизвольного отпуска стали?

Чтобы понять, о чем идет речь в заголовке, нам придется хотя бы поверхностно изучить, что такое твердость и прочность, а также закалка стали.

Чем отличается твердость от прочности, как они связаны и почему сложно заполучить сразу и то, и другое

Чего мы хотим от готового стального изделия (в нашем случае – ножа)? Конечно, прочности и твердости. Но в быту мы мало задумываемся над тем, что между этими понятиями в физике существует серьезная разница. Давайте разберемся.

Представьте себе лист чугуна. Это очень твердый, но при этом хрупкий материал: это значит, что он выдерживает огромное давление на сжатие, но совершенно не приспособлен для ударных или изгибных нагрузок. Иными словами, при высокой твердости у него отсутствует прочность. Напротив, лист танковой брони обладает отличной прочностью, чтобы выдержать попадание пуль и снарядов. Но нож из него не сделаешь: вязкая броня заточку держать не будет.

Как это относится к стали? Просто: при закалке (процедуре, направленной на повышение твердости) сталь неизбежно теряет в прочности. До закалки отпущенную прочную и вязкую пластину из стали невозможно разбить или пробить, но можно поцарапать или согнуть; после закалки ею можно царапать другие стали, зато теперь она ломается чуть ли не руками.

Что делать? Именно для решения этого вопроса и был изобретен отпуск стали.

Что представляет собой отпуск стали и зачем он нужен

Отпуск – это не совсем повторная закалка, хотя в чем-то эти процедуры и похожи. Сталь под закалку нагревают до оптимальной именно для нее температуры, а не до которой в принципе способен «разогнаться» горн, после чего охлаждают – в масле, воде или иных средах. А вот отпускают ее уже после охлаждения. Для этого ее повторно нагревают при намного меньшей температуре, после чего снова охлаждают в закалочной среде.

Как определяют температуры закалки и отпуска?

Для обычных марок сталей температуры обычно уже известны мастеру. Закалочные печи оснащены специальными термодатчиками, позволяющими настроить необходимую температуру. Если же работать в горне без датчиков, то можно ориентироваться на визуальные признаки: грубо говоря, при достижении заготовкой белого цвета сталь уже перекалена и никуда не годится, а вот светло-желтый цвет говорит о достижении той самой экстремальной температуры, которая нам нужна для закалки. Цвет стали меняется, и опытный мастер может определить нужную температуру нагрева «на глаз».

С отпуском ситуация аналогичная – так называемый «цвет побежалости» характеризует необходимую температуру отпуска, которую подбирают согласно назначению изделия. Низкотемпературный отпуск сохранит твердость в ущерб пластичности, а высокотемпературный – наоборот.

Что касается ножей, здесь мы говорим чаще всего о низкотемпературном отпуске, до 250 °С, реже – о среднетемпературном. Чем выше температура отпуска, тем более стойкой будет сталь к ударным нагрузкам, а это обычно нужно для деталей движущихся механизмов. Для стали, из которой сделан нож, важнее баланс между твердостью и прочностью: клинок должен быть в меру износостойким* и при этом быть устойчивым к ударным нагрузкам.

Чаще всего цвет каления, как это называется у профессионалов, будет варьироваться от вишневого до желтого, но, повторим, ориентироваться только на цвет нельзя: универсальной температуры отпуска для разных сталей и для изделий разного назначения просто не бывает.

* Почему мы не ставим перед собой задачи сделать так, чтобы сталь ножа вообще не истиралась? Это откат в каменный век: орудия из кремня были очень твердыми и поэтому чрезвычайно хрупкими и неудобными в работе. К тому же невозможность истирания стали привела бы и к невозможности ее наточить, ведь в основе и затупления, и заточки лежит один и тот же процесс – механический износ сплава.

Когда происходит нежелательный отпуск и как его избежать

Ковка

Прежде всего, конечно, речь идет о термомеханической обработке стали. После закалки сталь особенно уязвима – она очень тверда, но ее можно разбить щелчком пальцев, так как в процессе закалки она утеряла прочность. Чтобы сделать материал заготовки функциональным, требуется отпуск.

Здесь важно не переборщить. Экспериментальным путем было выяснено, что повторная закалка (то есть доведение до экстремальной температуры) ни к чему хорошему не приведет, делать ее не следует; а вот нагрев до более низких температур – то, что надо. Но если мастер попросту проворонил нужный момент, происходит высокотемпературный отпуск, иначе говоря – та самая нежелательная повторная закалка, при которой сталь снова теряет прочность. Впрочем, слишком низкий отпуск заготовке тоже не показан: это может негативно сказаться на свойствах уже готового клинка, который в результате окажется непрочным.

Заточка

Второй момент, куда более опасный – это слесарные операции и заточка на шлифовальных кругах. Ковку все-таки делают профессионалы, и там риск перекалить заготовку, в принципе, минимален. А вот отделочные операции (в т. ч. заточка, которую делает чаще всего владелец и только изредка – профессионал) представляют для ножа много опасностей, среди которых искажение геометрии клинка и многое другое. Но сейчас нас интересует именно самопроизвольный отпуск.

На шлифовальном круге из-за большой скорости вращения зона контакта круга с заготовкой быстро достигает критически высоких температур. Поскольку сталь теплопроводна, в зоне контакта перегревается и клинок ножа. Да не просто перегревается, а именно раскаляется – только попробуйте потрогать инструмент, который только что отняли от шлифовального круга. В месте контакта меняется и цвет стали на коричневый. Догадываетесь, что происходит? Температура там куда выше, чем положенная для отпуска; она легко переваливает за безопасную для закалки клинка отметку. Происходит нежелательный дополнительный отпуск, который, как мы помним, ведет к потере твердости и упругости стали.

При заточке ножа температура возрастает, проконтролировать ее без опыта и навыков невозможно. Если она превышает допустимую норму, происходит самопроизвольный отпуск и режущая кромка теряет свои свойства. Поэтому и при заточке, и при выполнении слесарных операций так важно регулярно охлаждать клинок, помещая его, например, в емкость с водой.

Что делать? Некоторые специалисты рекомендуют охлаждать клинок, а иногда и сам заточной инструмент обычной проточной водой. Но это решает только часть проблемы, притом что охлаждение снижает скорость работы и используется только при заточке. Поэтому второе, что мы делаем для выполнения слесарных операций по выведению спусков – понижаем скорость вращения круга до 60 оборотов в минуту, и это максимум.

Подобный способ заточки для хороших ножей все-таки не очень подходит. На обычном шлифовальном круге можно точить косы, топоры, недорогие универсальные и кухонные ножи, но никак не более-менее стоящие экземпляры. Для них изобретено множество других способов заточки, в том числе и такие же быстрые механизированные – например, заточные машины с водными камнями. Чем они отличаются от обычных? Во-первых, у них иной материал абразивного инструмента, который относится более бережно к поверхности клинка и не снимает слишком много стали. Во-вторых, в конструкции есть специальный резервуар, который не только подает воду безопасным для электрических частей способом, но и смачивает поверхность диска, в результате чего на ней образуется суспензия, дополнительно полирующая нож. То есть на такой машине делается не только аккуратная заточка, но и доводка режущей кромки (если подобрать круг правильной зернистости). Ну и, конечно, скорость вращения здесь куда ниже, поэтому абразивный инструмент более щадяще относится к ножу.

Такие машинки специально предназначены для заточки ножей: благодаря использованию специальных водных кругов, выделяющих суспензию, водяному охлаждению и малой скорости вращения они не вредят ножу в процессе заточки. Второе и третье фото – это заточной круг с гридностью #1000 и доводочный с гридностью #6000

***

Итак, что мы выяснили? Сырой стали правильный температурный режим закалки придает твердость, но отнимает прочность; вернуть прочность можно с помощью правильного режима отпуска – низкотемпературного нагрева с последующим охлаждением. При неаккуратной заточке на шлифовальном круге температурные режимы могут быть превышены, в результате чего произойдет самопроизвольный отпуск и клинок ножа просто-напросто утратит рабочие свойства. Избежать этой ситуации помогают специальные машинки для заточки ножей.

www.tojiro.ru

Отпуск проводится после закалки. — Студопедия.Нет

ЛЕКЦИЯ 10 ОСНОВНЫЕ ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ К основным видам термической обработки относятся: 1. Отжиг 2. Нормализация 3. Закалка 4. Отпуск Рассмотрим каждый вид термической обработки, классификацию, режимы и назначение.

ОТЖИГ

Отжигом называется термическая обработка, при которой производится нагрев до определенной температуры с последующей выдержкой и медленным охлаждением вместе с печью.

Назначение отжига получение однородной, равновесной структуры, свободной от остаточных напряжений.

На практике используют два принципиально различных вида отжига: отжиг I рода и отжиг II рода.

Отжиг I рода.

Особенностью всех разновидностей отжига I рода является то, что все они не связаны с фазовыми превращениями в твердом состоянии стали и протекают независимо от того, идут при этом фазовые превращения или нет.

Отжиг I рода включает:

1. Диффузионный отжиг применяют для устранения химической неоднородности, возникающей при кристаллизации металла. Этому отжигу подвергают слитки и отливки из легированной стали для устранения ликвации, которая повышает склонность стали при обработке давлением к трещинообразованию.

Нагрев при диффузионном отжиге проводят до максимально высоких температур, так как при этом наиболее интенсивно происходят диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали. Обычно для легированных сталей температуру диффузионного отжига выбирают в интервале 1050 ‑ 1250 °С.

2. Рекристаллизационный отжиг заключается в нагреве деформированной стали выше температуры начала рекристаллизации, выдержке при этой температуре и последующем медленном охлаждении.

Рекристаллизационный отжиг применяют для устранения наклепа после холодной пластической деформации. При проведении этого отжига главным процессом является рекристаллизация металла.

Рекристаллизационный отжиг используют в промышленности как промежуточный процесс между операциями холодного деформирования (для снятия наклепа).

3. Низкий отжиг для снятия внутренних напряжений проводят с целью уменьшения остаточных напряжений, образовавшихся в металле при ковке, литье, сварке и способных вызвать коробление и разрушение детали. Главным процессом, проходящим при отжиге для снятия внутренних напряжений, является полная или частичная релаксация остаточных напряжений.

На практике отжиг стальных изделий для снятия напряжений проводят в температурном интервале 200 – 700 °С с последующим медленным охлаждением.

Отжиг II рода

Отжиг II рода – термическая обработка, заключающаяся в нагреве стали до температур выше критических точек Ас1

В большинстве случаев отжиг II рода является подготовительной термической обработкой – в процессе отжига снижается твердость и прочность, что облегчает обработку резанием средне- и высокоуглеродистых сталей. Неполный отжиг инструментальных сталей предшествует окончательной термической обработке.

Существуют следующие виды отжига II рода:

1. Полный отжиг применяется для доэвтектоидных сталей и состоит в нагреве стали на 30 – 50 °С выше точки Ас3, выдержке при этой температуре до полной перекристаллизации металла и медленномохлаждении. При таком отжиге образуется мелкое аустенитное зерно, из которого при охлаждении формируется равномерная мелкозернистая феррито-перлитная структура.

2. Неполный отжиг широко применяется для заэвтектоидных углеродистых и легированных сталей. При неполном отжиге проводится нагрев до температур немного выше (на 10 – 30 °С) точки А1, что приводит к практически полной перекристаллизации стали и получению зернистой формы перлита вместо обычной пластинчатой.

Отжигу на зернистый перлит подвергают также тонкие листы и прутки из низко- и среднеуглеродистой стали перед холодной штамповкой или волочением для повышения пластичности.

После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали обладают наилучшей обрабатываемостью резанием.

НОРМАЛИЗАЦИЯ

При нормализации сталь нагревают до температуры на 30 – 50 °Свыше линии GSE и охлаждают на воздухе

Ускоренное по сравнению с обычным отжигом охлаждение обусловливает несколько большее переохлаждение аустенита. Поэтому при нормализации получается более тонкое строение перлита и более мелкое зерно. В результате прочность стали после нормализации становится больше прочности после отжига.

Нормализацию применяют чаще всего в следующих случаях: как промежуточную операцию для смягчения стали перед обработкой резанием и общего улучшения структуры стали перед закалкой.

Нормализацию используют и как окончательную термическую обработку средне- и высокоуглеродистых доэвтектоидных сталей, если требования к свойствам этих сталей умеренные и для них не обязательна закалка с высоким отпуском.

ЗАКАЛКА

Закалка стали состоит в нагреве ее выше температур фазовых превращений, выдержке для завершения всех превращений и охлаждении с высокой скоростью в закалочной среде с целью получения структуры мартенсита, обеспечивающего более высокую прочность и твердость стали.

В качестве закалочных сред используют жидкости разной плотности (вода, масло).

В зависимости от температуры нагрева различают:

1. Полная закалка – нагревна 30 – 50 °Свыше Ас3, выдержка, охлаждение в закалочной среде. Полная закалка используется для доэвтектоидных сталей.

После полной закалки получается мартенситная структура.

2. Неполная закалка – нагрев на 30 – 50 °С выше Ас1, выдержка,охлаждение в закалочной среде. Неполная закалка используется длязаэвтектоидных сталей.

После неполной закалки образуется структура мартенсит и цементит вторичный.

Заэвтектоидные стали обычно используют для изготовления инструмента. Важнейшим требованием, предъявляемым к инструментальным сталям, является твердость. Включения цементита после закалки не только не уменьшают, но даже увеличивают твердость, а следовательно, и износостойкость стали.

Таким образом, для доэвтектоидных сталей рационально применять полную закалку, для заэвтектоидных – неполную (рис.10.2).

Рис.10.2. Оптимальные температуры нагрева под закалку

углеродистых сталей

ЗАКАЛИВАЕМОСТЬ И ПРОКАЛИВАЕМОСТЬ СТАЛИ

Закаливаемость – способность стали подвергаться закалке, т.е. повышать твердость в результате закалки.

Прокаливаемость – способность стали закаливаться на определенную глубину.

Рассмотрим случаи полной (сквозной) прокаливаемости и неполной (несквозной) прокаливаемости. Несквозная прокаливаемость обусловлена тем, что при закалке деталь охлаждается быстрее с поверхности и медленнее в сердцевине. Распределение скорости охлаждения по сечению детали показывает (рис.10.3), что у поверхности скорость охлаждения максимальна, а в центре – минимальна.

Рис. 10.3

| Случай полной прокаливаемости | Случай неполной прокаливаемости |

В качестве количественной оценки прокаливаемости вводятся следующие характеристики:

глубина прокаливаемости, l, мм – расстояние от поверхности до зоны с полумартенситной структурой (50% мартенсита + 50% тростита).

критический диаметр, Dкр, мм – максимальный диаметр сечения, в центре которой после закалки образуется полумартенситная структура.

Прокаливаемость является важной характеристикой стали. При сквозной прокаливаемости (рис.10.3) по сечению изделия механические свойства одинаковы, при несквозной прокаливаемости в сердцевине наблюдается снижение прочности, твердости металла.

На прокаливаемость оказывает влияние состав стали (содержание углерода и легирующих элементов) и характер закалочной среды. Так, легированные стали имеют значительно более высокую прокаливаемость по сравнению с углеродистыми сталями. С понижением содержания углерода прокаливаемость уменьшается.

ОТПУСК ЗАКАЛЕННОЙ СТАЛИ

Отпуск – заключительная стадия термической обработки, заключающаяся в нагреве до температур ниже нижней критической температуры Aс1, выдержке и охлаждении (чаще на воздухе, иногда в воде).

Отпуск проводится после закалки.

Назначение отпуска – снятие внутренних напряжений и получение заданных, требуемых свойств стали.

Свойства стали, получаемые после закалки и соответствующего отпуска зависят от структуры, образующейся после отпуска и, в свою очередь, от превращений, протекающих в процессе отпуска.

Непосредственно после закалки сталь имеет структуру, состоящую из тетрагонального мартенсита и остаточного аустенита. Такая структура является неравновесной. Переход к более устойчивому структурному состоянию закаленной стали сопровождается распадом тетрагонального мартенсита и превращением остаточного аустенита.

При нагревании закаленной стали до температур 80…100°С заметных изменений в структуре не наблюдается. Дальнейшее повышение температуры приводит к структурным превращениям, протекающим в определенных температурных интервалах.

В углеродистых сталях при отпуске наблюдается четыре превращения.

Первое ‑ превращение тетрагонального мартенсита протекает в интервале температур 80…200°С. Это превращение заключается в выделении углерода из мартенсита (за счет возрастания подвижности атомов при повышении температуры). Выделившийся углерод образует с железом ‑ карбид, химический состав которого близок к . При этом кристаллы ‑ карбида и мартенсита имеют общие кристаллографические плоскости (когерентную связь). При образовании ‑ карбида происходит неравномерное обеднение пересыщенного альфа ‑ твердого раствора углеродом.

Вблизи карбидов мартенсит обеднен углеродом, в то время как отдельные его участки сохраняют исходный состав. Выделившийся карбид имеет пластинчатую форму, причем толщина этих пластинок составляет всего несколько атомных слоев.

По мере выделения углерода решетка мартенсита становится менее искаженной, отношение параметров решетки с/а приближается к единице. Такой мартенсит называют, мартенситом отпуска (отпущенным мартенситом). Он обладает высокой твердостью и износостойкостью, но в сравнении с мартенситом закалки представляет собой более стабильную структуру.

Второе ‑ превращение остаточного аустенита. Оно протекает в интервале температур 200…300°С. Сохранение в структуре закаленной стали аустенита было связано с большими напряжениями сжатия, возникающими в результате превращения аустенита в мартенсит. При последующем отпуске напряжения снижаются, уменьшается объем мартенсита (в результате первого превращения) и аустенит получает возможность превращения в мартенсит с увеличением объема. Одновременно продолжается процесс распада тетрагонального мартенсита.

Третье ‑ окончательный распад мартенсита и карбидное превращение. Это превращение протекает в интервале температур 300…400°С. В этом интервале температур из мартенсита выделяется весь избыточный углерод, что приводит к образованию феррита, ‑ карбид перестраивается в стабильный карбид железа ( ) ‑ цементит. При этом происходит обособление карбида, т.е. отделение от решетки альфа ‑ твердого раствора. Изменяются размеры и форма карбидных частиц, они укрупняются и приобретают зернистую форму. Полученная тонкодисперсная смесь феррита и цементита называется троститом отпуска. Эта структура менее твердая и прочная, по более пластичная, чем мартенсит отпуска, и имеет повышенную упругость.

Четвертое ‑ коагуляция (укрупнение) частиц цементита. Структура стали, полученная в результате отпуска при 500…700°С представляет собой дисперсную смесь феррита с цементитом и называется сорбитом отпуска. Такая структура удачно сочетает хорошую прочность, пластичность и вязкость.

Различие тростита и сорбита отпуска от структур того же наименования, но полученных при распаде аустенита, заключается в форме цементитных включений. После отпуска цементит имеет зернистую форму.

Различие в форме частиц цементита в феррито ‑ цементитной смеси приводит к различию в свойствах стали. При равной твердости структура с цементитом зернистой формы обладает более высокой пластичностью и вязкостью.

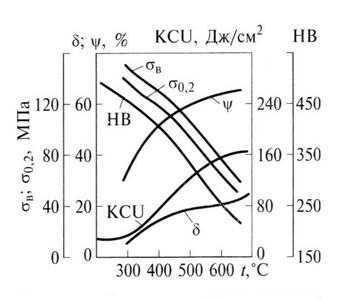

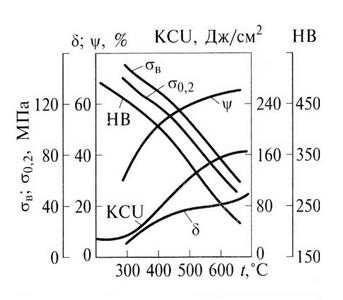

Изменение свойств стали при увеличении температуры отпуска рассмотрено на рис.10.4.

Рис.10.4. Зависимость свойств стали от температуры отпуска.

Различают три вида отпуска:

Низкий отпуск – температура нагрева 150 – 250°С, структура: мартенсит отпуска, свойства: высокая твердость, снятие внутренних напряжений, уменьшение хрупкости; назначение: инструментальные стали

Средний отпуск – температура нагрева: 300 – 500°С; структура: тростит отпуска; свойства: высокая твердость, высокая упругость и выносливость; назначение; для упругих элементов (пружины, рессоры).

Высокий отпуск – температура нагрева: 500 – 680°С; структура: сорбит отпуска; свойства: высокая твердость, пластичность, вязкость. Наилучшее сочетание этих свойств; назначение: конструкционные стали.

Закалка + Высокий отпуск = Улучшение

ЛЕКЦИЯ 11.

СПОСОБЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ

Поверхностное упрочнение используется для деталей и изделий, работающих в условиях воздействия ударных нагрузок, в условиях трения. Также поверхностное упрочнение может использоваться для деталей тонких сечений.

studopedia.net

Отпуск закаленной стали. Структура и свойства закаленной стали после отпуска

Отпуск закаленных углеродистых сталей

Образующийся при закалке стали мартенсит, представляет собой неустойчивую структуру, характеризующуюся высокой твёрдостью, хрупкостью и высоким уровнем внутренних напряжений. По этой причине закалённую сталь обязательно подвергать отпуску.

Отпуском называют термическую операцию, заключающуюся в нагреве закалённой стали до температур, не превышающих точку Аc1 (т.е. не выше линии PSK), выдержке и последующем охлаждении чаще всего на воздухе. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск частично или полностью устраняет внутренние напряжения, возникшие при закалке.

Окончательные свойства стали в большей степени зависят от температуры отпуска. Различают три вида отпуска стали в зависимости от температуры нагрева.

Низкий (низкотемпературный отпуск) проводят при температурах не выше 250…300°С. При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц е – карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и е-карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению её искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твёрдости. В целом изменение свойств при низком отпуске незначительно. Так закалённая сталь с содержанием углерода 0,5… 1,3 % после низкого отпуска сохраняет твёрдость в пределах 58…63 HRC, а следовательно, обладает высокой износостойкостью. Однако такая сталь не выдерживает значительных динамических нагрузок.

Низкому отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, работающий без значительного разогрева рабочей части, а такие детали, прошедшие поверхностную закалку или цементацию. Цель такого отпуска – некоторое снижение внутренних напряжений.

Средний (средне-температурный) отпуск выполняют при температурах 350…500°С и применяют преимущественно для рессор, пружин, некоторых видов штампов. При таких температурах происходит дальнейшее обезуглероживание мартенсита, приводящее к его превращению в обычный а-раствор,т.е. в феррит. Одновременно происходит карбидное превращение по схеме; Fe2C ® Fе3С,

В результате образуется феррито-цементитная смесь, называемая троститом отпуска. Наблюдается снижение твёрдости до величины 40…50 HRC, а также снижение внутренних напряжений.

Такой отпуск обеспечивает высокий предел упругости и предел выносливости, что позволяет применять его для различных упругих элементов.

Высокий(высокотемпературный) отпуск проводят при 500…600°С. Структурные изменения при таких температурах заключаются в укрупнении (коагуляции) частиц цементита. В результате этого образуется феррито-цементитная смесь, называемая сорбитом отпуска. Также, как и

тростит отпуска, эта структура характеризуется зернистым строением в отличии от пластинчатых структур тростита и сорбита закалки. Твёрдость стали после высокого отпуска снижается до 25,,,35 HRC, Однако уровень прочности при этом ещё достаточно высок , В то же время обеспечивается повышенная пластичность и особенно ударная вязкость, практически полностью снимаются внутренние напряжения,, возникшие при закалке.

Таким образом, высокий отпуск на сорбит обеспечивает наилучший комплекс механических свойств, позволяющий применять его для деталей, работающих в условиях динамических нагрузок. Такой же отпуск рекомендуется для деталей машин из легированных сталей, работающих при повышенных температурах.

Термическую обработку, состоящую из закалки на мартенсит и последующего высокого отпуска на сорбит, называют термическим улучшением. Вообще термическому улучшению подвергают детали из среднеуглеродистых (0,3…0,5%С) конструкционных сталей, к которым предъявляют высокие требования по пределу текучести, пределу выносливости и ударной вязкости. Однако износостойкость улучшенной стали вследствие её” пониженной твёрдости невысока.

Скорость охлаждения после отпуска оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Так охлаждение на воздухе даёт напряжения в 7 раз меньше, а охлаждение в масле в 2,5 раза меньше по сравнению с охлаждением в воде. По этой причине изделия сложной формы во избежание их деформации после отпуска следует охлаждать медленно (на воздухе), а детали из некоторых легированных сталей, склонных к отпускной хрупкости, рекомендуется охлаждать в масле (иногда даже в воде).

Легирующие элементы, входящие в состав легированных сталей, особенно такие, как Мо5 W, Cr, Ti, V и Si, сильно тормозят диффузионные процессы, происходящие при отпуске закалённой стали. Поэтому после отпуска при одинаковой температуре легированная сталь сохраняет более высокую твёрдость и прочность. Это делает легированные стали более теплостойкими, способными работать при повышенных температурах.

Поверхностная закалка ТВЧ.

Многие ответственные детали работают на истирание и одновременно подвергаются действию ударных нагрузок. Такие детали должны иметь высокую поверхностную твердость, хорошую износостойкость и в то же время не быть хрупкими, т. е. не разрушаться под действием ударов.

Высокая твердость поверхности деталей при сохранении вязкой и прочной сердцевины достигается методом поверхностной закалки.

Из современных методов поверхностной закалки наибольшее распространение в машиностроении находят следующие: закалка при нагреве токами высокой частоты (ТВЧ); пламенная закалка и закалка в электролите.

Выбор того или иного метода поверхностной закалки обусловливается технологической и экономической целесообразностью.

Закалка при нагреве токами высокой частоты. Такой метод является одним из самых высокопроизводительных методов поверхностного упрочнения металлов. Открытие этого метода и разработка его технологических основ принадлежит талантливому русскому ученому B. П. Вологдину.

Высокочастотный нагрев основан на следующем явлении. При прохождении переменного электрического тока высокой частоты по медному индуктору вокруг последнего образуется магнитное поле, которое проникает в стальную деталь, находящуюся в индукторе, и индуктирует в ней вихревые токи Фуко. Эти токи и вызывают нагрев металла.

Особенностью нагрева ТВЧ является то, что индуктируемые в стали вихревые токи распределяются по сечению детали не равномерно, а оттесняются к поверхности. Неравномерное распределение вихревых токов приводит к неравномерному ее нагреву: поверхностные слои очень быстро нагреваются до высоких температур, а сердцевина или совсем не нагревается или нагревается незначительно благодаря теплопроводности стали. Толщина слоя, по которому проходит ток, называется глубиной проникновения и обозначается буквой δ.

Толщина слоя в основном зависит от частоты переменного тока, удельного сопротивления металла и магнитной проницаемости. Эту зависимость определяют по формуле

δ = 5,03-104 корень из (ρ/μν) мм,

где ρ – удельное электрическое сопротивление, ом мм2/м;

μ, – магнитная проницаемость, гс/э;

v – частота, гц.

Из формулы видно, что с увеличением частоты глубина проникновения индукционных токов уменьшается. Ток высокой частоты для индукционного нагрева деталей получают от генераторов.

При выборе частоты тока, кроме нагреваемого слоя, необходимо учитывать форму и размеры детали с тем, чтобы получить высокое качество поверхностной закалки и экономно использовать электрическую энергию высокочастотных установок.

Большое значение для качественного нагрева деталей имеют медные индукторы.

Наиболее распространены индукторы, имеющие с внутренней стороны систему мелких отверстий, через которые подается охлаждающая вода. Такой индуктор является одновременно нагревательным и охлаждающим устройством. Как только помещенная в индуктор деталь нагреется до заданной температуры, ток автоматически отключится и из отверстий индуктора поступит вода и спреером (водяным душем) охладит поверхность детали.

Детали можно также нагревать в индукторах, не имеющих душирующих устройств. В таких индукторах детали после нагрева сбрасываются в закалочный бак.

Закалка ТВЧ в основном производится одновременным и непрерывно-последовательным способами. При одновременном способе закаливаемая деталь вращается внутри неподвижного индуктора, ширина которого равна закаливаемому участку. Когда заданное время нагрева истекает, реле времени отключает ток от генератора, а другое реле, сблокированное с первым, включает подачу воды, которая небольшими, но сильными струями вырывается из отверстий индуктора и охлаждает деталь.

При непрерывно-последовательном способе деталь неподвижна, а вдоль нее перемещается индуктор. В этом случае проипоследовательный нагреве закаливаемого участка детали, после чего участок попадает под струю воды душирующего устройства, расположенного на некотором расстоянии от индуктора.

Плоские детали закаливают в петлевых и зигзагообразных индукторах, а зубчатые колеса с мелким модулем – в кольцевых индукторах одновременным способом. Макроструктура закаленного слоя мелкомодульного зубчатого колеса автомобиля, изготовленного из стали марки ППЗ-55 (сталь пониженной прокаливаемости). Микроструктура закаленного слоя представляет собой мелкоигольчатый мартенсит.

Твердость поверхностного слоя деталей, закаленных при нагреве ТВЧ, получается на 3-4 единицы HRC выше, чем твердость при обычной объемной закалке.

Для повышения прочности сердцевины детали перед закалкой ТВЧподвергают улучшению или нормализации.

Применение нагрева ТВЧ для поверхностной закалки машинных деталей и инструмента позволяет резко сократить продолжительность технологического процесса термической обработки. Кроме того, этот метод дает возможность изготовлять для закалки деталей механизированные и автоматизированные агрегаты, которые устанавливаются в общем потоке механообрабатывающих цехов. В результате этого отпадает необходимость транспортирования деталей в специальные термические цехи и обеспечивается ритмичная работа поточных линий и сборочных конвейеров

infopedia.su

Отпуск проводится после закалки.

Назначение отпуска – снятие внутренних напряжений и получение заданных, требуемых свойств стали.

Свойства стали, получаемые после закалки и соответствующего отпуска зависят от структуры, образующейся после отпуска и, в свою очередь, от превращений, протекающих в процессе отпуска.

Непосредственно после закалки сталь имеет структуру, состоящую из тетрагонального мартенсита и остаточного аустенита. Такая структура является неравновесной. Переход к более устойчивому структурному состоянию закаленной стали сопровождается распадом тетрагонального мартенсита и превращением остаточного аустенита.

При нагревании закаленной стали до температур 80…100°С заметных изменений в структуре не наблюдается. Дальнейшее повышение температуры приводит к структурным превращениям, протекающим в определенных температурных интервалах.

В углеродистых сталях при отпуске наблюдается четыре превращения.

Первое ‑ превращение тетрагонального мартенсита протекает в интервале температур 80…200°С. Это превращение заключается в выделении углерода из мартенсита (за счет возрастания подвижности атомов при повышении температуры). Выделившийся углерод образует с железом ‑ карбид, химический состав которого близок к . При этом кристаллы ‑ карбида и мартенсита имеют общие кристаллографические плоскости (когерентную связь). При образовании ‑ карбида происходит неравномерное обеднение пересыщенного альфа ‑ твердого раствора углеродом.

Вблизи карбидов мартенсит обеднен углеродом, в то время как отдельные его участки сохраняют исходный состав. Выделившийся карбид имеет пластинчатую форму, причем толщина этих пластинок составляет всего несколько атомных слоев.

По мере выделения углерода решетка мартенсита становится менее искаженной, отношение параметров решетки с/а приближается к единице. Такой мартенсит называют, мартенситом отпуска (отпущенным мартенситом). Он обладает высокой твердостью и износостойкостью, но в сравнении с мартенситом закалки представляет собой более стабильную структуру.

Второе ‑ превращение остаточного аустенита. Оно протекает в интервале температур 200…300°С. Сохранение в структуре закаленной стали аустенита было связано с большими напряжениями сжатия, возникающими в результате превращения аустенита в мартенсит. При последующем отпуске напряжения снижаются, уменьшается объем мартенсита (в результате первого превращения) и аустенит получает возможность превращения в мартенсит с увеличением объема. Одновременно продолжается процесс распада тетрагонального мартенсита.

Третье ‑ окончательный распад мартенсита и карбидное превращение. Это превращение протекает в интервале температур 300…400°С. В этом интервале температур из мартенсита выделяется весь избыточный углерод, что приводит к образованию феррита, ‑ карбид перестраивается в стабильный карбид железа ( ) ‑ цементит. При этом происходит обособление карбида, т.е. отделение от решетки альфа ‑ твердого раствора. Изменяются размеры и форма карбидных частиц, они укрупняются и приобретают зернистую форму. Полученная тонкодисперсная смесь феррита и цементита называется троститом отпуска. Эта структура менее твердая и прочная, по более пластичная, чем мартенсит отпуска, и имеет повышенную упругость.

Четвертое ‑ коагуляция (укрупнение) частиц цементита. Структура стали, полученная в результате отпуска при 500…700°С представляет собой дисперсную смесь феррита с цементитом и называется сорбитом отпуска. Такая структура удачно сочетает хорошую прочность, пластичность и вязкость.

Различие тростита и сорбита отпуска от структур того же наименования, но полученных при распаде аустенита, заключается в форме цементитных включений. После отпуска цементит имеет зернистую форму.

Различие в форме частиц цементита в феррито ‑ цементитной смеси приводит к различию в свойствах стали. При равной твердости структура с цементитом зернистой формы обладает более высокой пластичностью и вязкостью.

Изменение свойств стали при увеличении температуры отпуска рассмотрено на рис.10.4.

Рис.10.4. Зависимость свойств стали от температуры отпуска.

Различают три вида отпуска:

Низкий отпуск – температура нагрева 150 – 250°С, структура: мартенсит отпуска, свойства: высокая твердость, снятие внутренних напряжений, уменьшение хрупкости; назначение: инструментальные стали

Средний отпуск – температура нагрева: 300 – 500°С; структура: тростит отпуска; свойства: высокая твердость, высокая упругость и выносливость; назначение; для упругих элементов (пружины, рессоры).

Высокий отпуск – температура нагрева: 500 – 680°С; структура: сорбит отпуска; свойства: высокая твердость, пластичность, вязкость. Наилучшее сочетание этих свойств; назначение: конструкционные стали.

Закалка + Высокий отпуск = Улучшение

ЛЕКЦИЯ 11.

СПОСОБЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ

Поверхностное упрочнение используется для деталей и изделий, работающих в условиях воздействия ударных нагрузок, в условиях трения. Также поверхностное упрочнение может использоваться для деталей тонких сечений.

Похожие статьи:

poznayka.org

Термическая обработка металлов

КОМПЛЕКСНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

Термическая обработка (термообработка) стали, сплавов бывает следующих видов: отжиг, нормализация, закалка, отпуск.

- Отжиг – термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термобработка (т.е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

- Закалка – термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки – отпуск.

- Отпуск – термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

- Нормализация – термическая обработка (термообработка), схожая с отжигом. Различия этих термобработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге – в печи).

ОТЖИГ СТАЛИ

Отжиг – процесс термообработки металла, при котором производится нагревание, затем медленное охлаждение металла. Переход структуры из неравновесного состояния до более равновесного. Отжиг первого рода, его виды: возврат (он же отдых металла), рекристаллизационный отжиг (он же называется рекристаллизация), отжиг для снятия внутренних напряжений, диффузионный отжиг (еще называется гомогенизация). Отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур. Отжиг второго рода, его виды: полный, неполный, изотермический отжиги. Ниже рассмотрен отжиг, его виды, применительно к стали.

- Возврат (отдых) стали – нагрев до 200 – 400C°, отжиг для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали.

- Рекристаллизационный отжиг стали (рекристаллизация) – нагрев до температур 500 – 550C°; отжиг для снятия внутренних напряжений – нагрев до температур 600 – 700C°. Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600C°. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения.

- Диффузионный отжиг стали (гомогенизация) применяется тогда, когда сталь имеет внутрикристаллическую ликвацию. Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии, наряду с самодиффузией железа. По результатам отжига, сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называет также гомогенизацией. Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога, оплавления зерен. Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком. Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно).

- Полный отжиг стали связан с фазовой перекристаллизацией, измельчением зерна при температурах точек АС1 и АС2. Назначение его – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной перлитной структуры готовой детали. Для полного отжига сталь нагревают на 30-50C°выше температуры линии GSK и медленно охлаждают. После отжига избыточный цементит (в заэвтектоидных сталях) и эвтектоидный цементит имеют форму пластинок, поэтому и перлит называют пластинчатым

- При отжиге стали на пластинчатый перлит заготовки оставляют в печи до охлаждения, чаще всего при частичном подогреве печи топливом, чтобы скорость охлаждения была не больше 10-20C° в час. Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

- Неполный отжиг стали связан с фазовой перекристаллизацией лишь при температуре точки А С1; неполный отжиг применяется после горячей обработки давлением, когда у заготовки мелкозернистая структура.

- Отжиг стали на зернистый перлит применяют обычно для эвтектоидных, заэвтектоидных сталей, для повышения пластичности, вязкости стали и уменьшения ее твердости. Для получения зернистого перлита сталь нагревают выше точки АС1, затем выдерживают недолго, чтобы цементит растворился в аустените не полностью. Затем сталь охлаждают до температуры несколько ниже Ar1, выдерживают при такой температуре несколько часов. При этом частицы оставшегося цементита служат зародышами кристаллизации для всего выделяющегося цементита, который нарастает округлыми (глобулярными) кристаллитами, рассеянными в феррите. Свойство зернистого перлита существенно отличаются от свойств пластинчатого в сторону меньшей твердости, но большей пластинчатости и вязкости. Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей.

- Изотермический отжиг – после нагрева и выдержки сталь быстро охлаждают до температуры несколько ниже точки А 1, затем выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждают на воздухе. Применение изотермического отжига значительно сокращает время, а также повышает производительность. Например, обыкновенный отжиг легированной стали длится 13-15 ч, а изотермический – всего 4-7 ч.

ЗАКАЛКА СТАЛИ

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов. Материал, подвергшийся закалке приобретает большую твердость, но становится хрупким, менее пластичным и вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают на 30 – 50°С выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK, в этом случае сталь приобретает структуру аустенит и аустенит + цементит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяетсядля инструментальных сталей. Закалка снимается отпуском материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400 °C, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда (Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения – стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

- Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

ОТПУСК СТАЛИ

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение y и ударную вязкость а н, повышенное удлинение d и предел текучести s т по сравнению со сталью с пластинчатой структурой.

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска – устойчивую центрированную кубическую решетку альфа-железа.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости. Тонкая пленка окисдов железа, придающая металлу различные быстро меняющиеся цвета – от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220C°; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300C°) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях. Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали. Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330C° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500C°) и высоком (500-700C°) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение таких показателей как прочность, пластичность и вязкость, поэтому высокий отпуск стали после закалки ее на мартенсит применяют для термической обработки кузнечным штампов, пружин, рессор, а высокий – для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970C°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

НОРМАЛИЗАЦИЯ СТАЛИ

Нормализацией называют такой вид термической обработки, когда сталь нагревают на 30 – 50C° выше верхних критических температур Асз или Аст и после выдержки при этих температурах охлаждают на спокойном воздухе. Таким образом, от отжига нормализация отличается более быстрым охлаждением изделия (примерно в 2 раза).

Нормализация является более дешевой операцией, чем отжиг, так как печи используются только для нагрева и выдержки изделия при температуре нагрева, а охлаждение производится вне печи. Кроме того, нормализация ускоряет процесс термической обработки. Таким образом, отжиг выгодно заменять нормализацией. Однако это не всегда возможно, так как у некоторых сталей твердость после нормализации возрастает более значительно, чем при отжиге. Малоуглеродистые стали рекомендуется подвергать нормализации, так как у них практически отсутствует разница в свойствах после отжига и нормализации.

Стали, содержащие свыше 0,4% углерода, после нормализации получают повышенную твердость. Такие стали лучше отжигать. На практике и такие стали часто подвергают нормализации вместо отжига, а затем высокому отпуску при температурах 650 – 700C° для уменьшения твердости. Нормализацию применяют для получения мелкозернистой структуры в отливках и поковках, для устранения внутренних напряжений и наклепа, для подготовки структуры стали к закалке.

Для некоторых изделий нормализация является не предварительной, а окончательной операцией термической обработки. В этом случае после нормализации изделия подвергают высокому отпуску для снятия внутренних напряжений, образовавшихся при охлаждении изделия на воздухе.

www.metiz.com.tw

Термичка. Кто прав?

Хемуль0 16-12-2015 12:46Камрады, появился вопрос. Сейчас разговаривал с термистом на работе по закалке-отпуску, так вот он утверждал, что для прокатной стали время до отпуска значения не имеет. Т.е. после закалки бланк может пролежать хоть неделю, а потом его можно без проблем отпустить, и ломаться он не будет. Вроде, если сталь не кованая – то с отпуском можно вообще не заморачиваться… Как так?

sergVs 16-12-2015 12:57Не эксперт, но скажу. Отпускать надо по любому. Это часть техпроцесса. А вот как быстро скорее всего зависит от железки ибо там после закалки могут идти разные процессы. В том числе и нежелательные. И тогда время будет критичным. Как-то так.

Хемуль0 16-12-2015 13:05Ок. Железка известная – 60С2А и 8Х6НФТ но про нее не уверен, может быть и 9ХФ. А про процессы, и даже разные – я мало-мало в курсе, поэтому-то заявление термиста и поставило меня в тупик, однако.

Buka23 16-12-2015 13:18все зависит от конечной цели! нужен хороший, крепкий инструмент или изделие – делай правильно! нужно продать по-быстрее – делай какпалучиццо)

Для клинков отпуск необходим сразу после закалки (не более 10-15 минут разрыв)

имхо, на прокатной стали, хоть структура и распределена равномерно, но отпуск надо делать полюбому, на кованине, лучше сразу, тем паче на тонких сечениях.

Ily_a 16-12-2015 13:49Страшно с вами…. Кованная, катанная… Если нормализация была, то какая разница? А если нет, то кто виноват?

Закалку сделали, если ничего не треснуло и не лопнуло, можно сколько угодно ее держать перед отпуском, все это время будет идти старение, само по себе.

А если были дефекты отпуск не поможет

Дофига кузнецов у которых одна печка. она мгновенно остыть не может с закалочной до отпускной.

Если не прав дайте пожалуйста ссылку на учебник.

Buka23 16-12-2015 13:55quote:

Изначально написано Ily_a:

Страшно с вами…. Кованная, катанная… Если нормализация была, то какая разница? А если нет, то кто виноват?Закалку сделали, если ничего не треснуло и не лопнуло, можно сколько угодно ее держать перед отпуском, все это время будет идти старение, само по себе.

А если были дефекты отпуск не поможет

Дофига кузнецов у которых одна печка. она мгновенно остыть не может с закалочной до отпускной.

Если не прав дайте пожалуйста ссылку на учебник.

Старение не с комнатной температуры начинается…

Если были дефекты, то отпуск не поможет – это верно.

Я Вам скажу,что кузнецов вообще без электропечей по-больше будет)))

quote:

Originally posted by Buka23:

Я Вам скажу,что кузнецов вообще без электропечей по-больше будет)))

Это да!

Сам сделал две печки и делаю отпуск сразу после закалки, как только заготовкаостынет до комнатной, но, бывают моменты когда после закалки забирают поковки сразу, дальше человек их дома в духовке отпускает и слесарит потом, разницы никакой не замечено ( х12мф), может быть и есть стали, где это критично, но мне пока не попадались, и в литературе тоже не нашел на эту тему пока ничего.

И еще один аргумент в пользу неважности паузы между закалкой и отпуском это крио. Время на охлаждение и нагрев после всетаки не 10-15 мин а больше, а влияние на свойства- положительное

Хемуль0 16-12-2015 14:19выходит товарищ прав…

alex-wolff 16-12-2015 14:32quote:

Originally posted by Ily_a:

Страшно с вами…. Кованная, катанная… Если нормализация была, то какая разница? А если нет, то кто виноват?Закалку сделали, если ничего не треснуло и не лопнуло, можно сколько угодно ее держать перед отпуском, все это время будет идти старение, само по себе.

А если были дефекты отпуск не поможет

Дофига кузнецов у которых одна печка. она мгновенно остыть не может с закалочной до отпускной.

Если не прав дайте пожалуйста ссылку на учебник.

Разница есть Ильюх, иначе смысла ковать было бы ноль, ты же сам видел наверняка как ведут себя одинаковые стали сделанные разным методом, вспомним старенькое уже видео….хотя это популизьм чистой воды, но тем не менее, есть на чем поразмышлять, что происходит в структуре разных методов ТМО.

что касаемо учебника, тебе никто не даст ссылок и не тыкнет в конкретную книгу, ибо все учебники по ТО расчитаны не на ножевые изделия, а на конструкционные детали, а чисто специфической книги по термообработке для ножей нет ни у кого.

Опять же всё ИМХО, и разговор ниочём, по тому как разные материалы ведут себя по разному…..извиняюсь за каламбур.)))

quote:

Originally posted by Ily_a:

И еще один аргумент в пользу неважности паузы между закалкой и отпуском это крио. Время на охлаждение и нагрев после всетаки не 10-15 мин а больше, а влияние на свойства- положительное

что касаемо крио, опять же имхо…..ты попробуй кованину с крио, а не прокат, разница будет показательной. Те кто делает крио обработку, в основном работают с прокатом, а это существенный момент в паузах межу закалкой и отпуском.Ily_a 16-12-2015 14:48

Популизм видел, там про другое. Тема не об этом. Разницу в принципе между катанной и кованной заготовкой я надеюсь что в общих чертах понимаю, но сецчас конкретно вопрос о паузе между закалкой и отпуском.

аргументы все не принимаются без объяснения того что в клинке произойдет если его положить на сутки после закалки. Надеюсь о пользе нормализации никто не спорит?

quote:

Изначально написано Ily_a:

Популизм видел, там про другое. Тема не об этом. Разницу в принципе между катанной и кованной заготовкой я надеюсь что в общих чертах понимаю, но сецчас конкретно вопрос о паузе между закалкой и отпуском.аргументы все не принимаются без объяснения того что в клинке произойдет если его положить на сутки после закалки. Надеюсь о пользе нормализации никто не спорит?

может треснуть, а может и не треснуть – а чтобы не радовать статистику, лучше сразу отпускать.

поспорю… норамализация в ее первозданном виде (как в учебнике написано) может повредить структуре, сформированной перед закалкой..конечно только в ряде случаев.Ily_a 16-12-2015 14:51

quote:

Originally posted by alex-wolff:

.ты попробуй кованину с крио

У меня нету, максимум совал в снег клинки из х12мф после закалки, проблем не обнаружено, а вот Ден крио делает кованным заготовкам.Ily_a 16-12-2015 14:53

quote:

Originally posted by Buka23:

норамализация в ее первозданном виде (как в учебнике написано) может повредить структуре, сформированной перед закалкой.

Хм, ну ладно, я сдаюсь, налил чай взял печеньки побуду зрителемalex-wolff 16-12-2015 14:57

quote:

Originally posted by Ily_a:

аргументы все не принимаются без объяснения того что в клинке произойдет если его положить на сутки после закалки. Надеюсь о пользе нормализации никто не спорит?

об нормализации и спора нет.

что касаемо пауз, думаю никакие аргументы никого не убедят…..просто возьми пару пластин, сделай закалку и один отпусти сразу, второй через время, и ищи пресс для разрушения и с приборами, что бы испытать нагрузки, только это будет убедительным аргументом. …..так и узнаем истину. Ily_a 16-12-2015 15:01

quote:

Originally posted by alex-wolff:

убедительным аргументом. …..так и узнаем истину.

Не научно, надо статистически репрезентативную выборку из партии одинакоых деталей испытывать.alex-wolff 16-12-2015 15:02

quote:

Originally posted by Ily_a:

Не научно, надо статистически репрезентативную выборку из партии одинакоых деталей испытывать.

Никто не мешает, сделай партию, всё в твоих руках.))))Ily_a 16-12-2015 15:07

quote:

Originally posted by alex-wolff:

Никто не мешает, сделай партию, всё в твоих руках

Я тут уже писал, что по моей статистике разницы нет, и по словам других людей тоже, ссылатся поименно не буду, но у кого одна печка желающие могут сами узнать. Так что хотелось бы объяснений а не рекомендаций чего мне поделатьcartuz 16-12-2015 15:20

Немного о другом

Сталь аус8 решили температурой дать с помощью горелки вроде как по таблицам побежалости такого цвета идут в районе 200-250 градусов. Клин до красна не грели. Вопрос — отпуск состоялся или нет?

Товарищи металловедение ни кто не отменял, если вы делаете термичку, особенно с крио(критично для о.а.), то отпуск необходимо делать как можно быстрее, это пишут даже в даташитах…

И вообще не понимаю в чем проблема делать отпуск сразу? Время лишнее есть?

Добрый вечер, я сам не делаю, но почитываю немного. Время до отпуска влияет на количество остаточного аустенита. А выгнать его потом не получится.

Buka23 16-12-2015 15:57quote:

Изначально написано Чумарик:

Добрый вечер, я сам не делаю, но почитываю немного. Время до отпуска влияет на количество остаточного аустенита. А выгнать его потом не получится.

хотя нет

уважаемый Чумарик, не нужно сеять хаос в незрелых умах..

на количество Аост влияет его содержание до закалки и температура нагрева и выдержка под закалку.

ну и как окончательный процесс температура и продолжительность отпуска.

Buka23 16-12-2015 16:02а время до отпуска влияет только на его стабилизацию, и если время длительное, то и его дальнейшее разложение при отпуске ухудшается

sany_74 16-12-2015 16:07Да это верно, чем выше и дольше точки мн, тем больше о.а., но его можно прибить крио… Только сразу после закалки

Хемуль0 16-12-2015 16:09Внесу ясность – мне нужно было закалить несколько бланков – без проблем, приходи кали, а потом “обрадовали” – отпуск можно будет сделать не сразу, а примерно через неделю. И тут-то про аустенит я вспомнил. Просто термист – производственник, правда по его репликам стало понятно, что тоже ножи делает

quote:

Изначально написано sany_74:

Да это верно, чем выше и дольше точки мн, тем больше о.а., но его можно прибить крио… Только сразу после закалки

ИМХО крио в “простых” сталях ухудшает прочностные характеристики, лучше убивать первопричину, чем потом с сухим льдом возиться..

Buka23 16-12-2015 16:15quote:

Изначально написано Хемуль0:

Внесу ясность – мне нужно было закалить несколько бланков – без проблем, приходи кали, а потом “обрадовали” – отпуск можно будет сделать не сразу, а примерно через неделю.

Александр, шлите таких термистов н@х!

sany_74 16-12-2015 16:22Если сталь не требует плавного нагрева, и длительных выдержек, то можно и без крио калить наши отечественные и иже с ними стали.

leoleo1972 16-12-2015 16:36Автору темы хочу дать совет. Попробуйте поискать в сети какого-нибудь авторитетного профессора металлурга. Только авторитетного, чьему мнению стоит доверять. Напишите ему письмо с Вашим вопросом. Ваш вопрос, судя по всему из теории металлобработки, практикой тут мало чего докажешь, у одних будет один опыт, у других другой. Но как то же дело обстоит на самом деле, вы же задаете вопрос из области технических наук. Потому и ответ должен быть на него. Сильно подозреваю, что ответ будет выражаться в каких то зависимостях, то есть какие типы сталей потребуют одного, а какие-то другого. То есть это не однозначно (скорее всего, но не настаиваю). Сам я таких знакомых не имею, иначе бы, конечно, говорил более конкретно. Попробуйте, если действительно интересует ответ, с сетью это все совсем не сложно.

Dinamic_kr 16-12-2015 16:39История ?1.

Не так давно у одного камрада была проблема – сломался у него клинок из ШХ при приложении боковой нагрузки, такой нагрузки которую должен был выдержать. Причем всё он делал правильно: закалка с нужных температур, предварительная ТО, отпуск. Ну буквально всё было правильно. И зерно на изломе нормальное было. Всё делал как положено за исключением одного – отпуск производил на следующий день после закалки.

История ?2

Случилась у меня. Сварил ламинат Ст3 + ХВГ. После ковки поковку оставил остывать на воздухе. ХВГ естественно закалилась. Многие наверное знают что при закалке трёхслойников без сформированных спусков, центральный слой зачастую рвёт ровно по оси. В результате моя поковка пролежала два дня нормально, а на третий день треснула(строго по середине центрального слоя).

Т.е. всё это время напряжения в металле росли, росли, пока не порвали металл. Это просто такое наглядное подтверждение.

А теперь вопрос: в обычной поковке стоит ли ждать пока эти напряжения достигнут критической величины вплоть до микротрещин(невидимых глазу) или лучше сразу на отпуск клинок отправить???.

да я сделаю проще – на новогодних праздниках поеду в деревню – и там всё закалю и отпущу. С разницей в 15 минут между закалкой и отпуском. А про термистов – не первая история про них, и вот сегодня сам убедился.

AleksBr 16-12-2015 17:21quote:

да я сделаю проще – на новогодних праздниках поеду в деревню – и там всё закалю и отпущу. С разницей в 15 минут между закалкой и отпуском.

Я думаю, что это правильно.Хотел ещё написать много букв, но зачем.kirl 16-12-2015 18:15

Можно сделать быстрый отпуск сразу после закалки , т.е. нагреть до нужной Т и дать остыть. Потом уже ИМХО без разницы время до основноо отпуска.

МухАН 16-12-2015 22:06Ребяты тут дело вот в чем. Мартенсит закалки имеет удельный объем больший по сравнению с перлитной структурой до закалки прим на 1%. При закалке процесс образования мартенсита идет с поверхности изделия вглубь. Теперь ситуация: на поверхности образовался мартенсит, грубо говоря “застыл”. Далее тот же процесс идет в глубинных “слоях”, и так же перлит превращается в мартенсит, увеличиваясь в объеме, но наружный слой уже “застыл” и расширяться ему некуда, ведь мартенсит ну совсем не пластичный. Вот и распирает деталь изнутри. Отсюда и термические напряжения, и коробления при закалке при неравномерном охлаждении типа неровно сунули, не так пошевелили в закалочной среде. И эти силы нехилые.

Выводы делайте сами – нужен отпуск сразу иль неважно.

У меня был случай ШХ закалил и отпуситил через день. При шлифовке вылезла такая “жирафья шкура” как выяснилось позднее из трещин . А потом клин просто упал на деревянный пол …

——————

С уважением.

quote:

Изначально написано kirl:

Можно сделать быстрый отпуск сразу после закалки , т.е. нагреть до нужной Т и дать остыть. Потом уже ИМХО без разницы время до основноо отпуска.

Ты знал!!!!!))))))))))))

Я уж думал, что это ни кто не напишет)))

С растрескиванием неотпущенной стали сталкивался не раз. Просто при вылёживании. Даже специально такая задача была – получить предельно потресканный эталон для дефектоскопии. В основном это стали низкой прокаливаемости.

Шалим 16-12-2015 22:37quote:

В основном это стали низкой прокаливаемости

К которым ушка имеет прямое отношение)))

Burchitai 17-12-2015 08:03

да, конечно

Шниперсон 17-12-2015 11:50quote:

Originally posted by Buka23:

на количество Аост влияет его содержание до закалки и температура нагрева и выдержка под закалку.

quote:

Originally posted by Buka23:

у и как окончательный процесс температура и продолжительность отпуска.

quote:

Originally posted by Buka23:

а время до отпуска влияет только на его стабилизацию, и если время длительное, то и его дальнейшее разложение при отпуске ухудшается

Вы сами себе противоречите. Сначала говорите, что не влияет, потом – что не влияет.Buka23 17-12-2015 11:57

?? вы путаете количество и наличие..

Burchitai 18-12-2015 12:19quote:

Изначально написано Шниперсон:

Вы сами себе противоречите. Сначала говорите, что не влияет, потом – что не влияет.

никаких противоречий нет!Шниперсон 20-12-2015 23:37

quote:

Originally posted by Чумарик:

Время до отпуска влияет на количество остаточного аустенита.

То есть, влияет на количество итогового аустенита.

quote:То есть, не влияет.

Originally posted by Buka23:

на количество Аост влияет его содержание до закалки и температура нагрева и выдержка под закалку.

quote:И аустенит разлагается хуже.

Originally posted by Buka23:

если время до отпуска длительное, то и его дальнейшее разложение при отпуске ухудшается

То есть, снова влияет.

Вы сами себе противоречите.

Я так-то материаловедение (и ТО) изучал, но своё мнение оставлю при себе. Заметил лишь, что Вы говорите одно, и тут же – другое.

guns.allzip.org

Закалка, отжиг, отпуск — Сделай сам – портал самодельщиков

Часто приходится сталкиваться с необходимостью повысить прочность и твердость металла или готового изделия, иногда же, наоборот, желательно сделать металл более мягким, легче поддающимся обработке. И в том, и в другом случае нужный эффект достигается термической обработкой, заключающейся в нагреве материала до определенной температуры с последующим быстрым (или медленным) охлаждением. Таким образом, путем изменения режима термической обработки удается получать различные физико-механические свойства металлов. К основным операциям термической обработки относят отжиг, нормализацию, закалку и отпуск (рис.).

Режимы термической обработки: ПЗ и ПО – полные закалка и отжиг; НЗ и НО – неполные закалка и отжиг; ВО, СО и НО – высокий, средний и низкий отступ соответственно

Как известно, термической обработке с целью изменения структуры и свойств подвергают многие металлы и их сплавы. Например, чтобы восстановить пластичность сплава на основе меди, подвергнутого холодной деформации, сплав подвергают отжигу. Правда, другой вид термической обработки – закалка для многих медных сплавов невозможен. Но здесь мы не будем говорить о термообработке цветных металлов, а рассмотрим (очень коротко!) технологию термической обработки стали (ее основных видов). Сразу поясним, что сплавы на основе железа (то есть стали), содержащие от 0,02 до 0,8% углерода, называют доэвтектоидными, сталь с 0,8% – эвтектоидной, а сплавы, где присутствует от 0,8 до 2,14%С – заэвтектоидными. Еще в тексте упомянуты температуры АС1 и АС3, значения которых для конкретной марки стали можно найти в любом соответствующем справочнике.

Отжиг заключается в нагреве стали (доэвтектоидной – выше температуры АС3, а заэвтектоидной – выше температуры АС1) с последующим медленным охлаждением вместе с печью. Если нагреть доэвтектоидную сталь выше АС1, но ниже АС3, то полной перекристаллизации металла не произойдет. Такую термическую обработку называют неполным отжигом, который применяют для улучшения обрабатываемости резанием доэвтектоидных сталей (см. таблицу 1). Подобный отжиг конструкционных легированных сталей проводят при 750…770°С с последующим охлаждением со скоростью 30…60°С/ч, причем чем выше легированность стали, тем медленнее ее охлаждение. Отжиг снижает твердость и повышает вязкость стали, улучшает ее обрабатываемость и стабилизирует физические свойства.

Таблица 1. Режимы отжига

Нормализация отличается от отжига повышенной скоростью охлаждения, которое проводят не в печи, а на воздухе (спокойном или движущемся). Нормализацию осуществляют для размельчения зерна металла и повышения прочности последнего. Эффект, получаемый от нормализации, зависит от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. Нормализация с целью размельчения зерен обеспечивает большую производительность при последующей обработке металла резанием, а также позволяет получить более чистую поверхность обрабатываемых деталей. Нормализацию с последующим высоким отпуском (при температуре 600…650°С) часто используют для исправления структуры легированных сталей, применяя ее вместо полного отжига, так как производительность этих двух операций (нормализации и отпуска) выше, чем одного отжига.

Закалка заключается в нагреве стали на 30…50°С выше температур АС3 (для доэвтектоидных сталей) или АС1 (для заэвтектоидных сталей), некоторой выдержке металла при соответствующей температуре для завершения фазовых превращений и последующем его охлаждении со скоростью выше критической. При нагреве стали выше температуры АС3 закалку называют полной, при нагреве выше АС1 (на 30…50°С) – неполной. Неполную закалку (НЗ) для доэвтектоидных сталей, как правило, не применяют, а используют ее главным образом при термической обработке инструментальных сталей (см. таблицу 2). Охлаждение углеродистых сталей проводят чаще всего в воде, а легированных – в масле или в других средах. Закалка не является окончательной операцией термической обработки. Дело в том, что в результате закалки сталь приобретает хрупкость и в ней возрастают внутренние напряжения. Чтобы избавиться от того и другого, сталь после закалки обязательно отпускают. Инструментальную сталь, в основном, подвергают подобной термообработке (закалке и отпуску) для повышения твердости, износостойкости и прочности, а конструкционную – как для увеличения прочности и твердости, так и для придания ей достаточной высокой пластичности и вязкости.

Таблица 2. Режимы закалки

Охлаждение при закалке не должно вызывать закалочных дефектов: трещин, деформаций, коробления и возникновения высоких растягивающих остаточных напряжений в поверхностных слоях. Чаще всего для закалки используют кипящие жидкости: воду, водные растворы солей и щелочей, масла. Вода как охлаждающая среда имеет существенные недостатки: с одной стороны, высокая скорость охлаждения воды нередко приводит к образованию закалочных дефектов; с другой стороны, с повышением температуры ее закалочная способность резко ухудшается. Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8…12%-ные водные растворы соли или едкого натра, которые хорошо зарекомендовали себя на практике.

Легированные стали закаливают в минеральном масле. Преимуществом масла является небольшая скорость охлаждения, что снижает возможность возникновения закалочных дефектов. К недостаткам масла следует отнести повышенную его способность воспламеняться (температура вспышки 165…300°С), а также довольно высокую стоимость. Температуру масла поддерживают в пределах 60…90°С (вязкость масла в этом случае оказывается минимальной).

Отпуск стали заключается в нагреве закаленной стали до температуры ниже АС1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь приобретает оптимальные механические свойства (см. таблицу 3). Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска.

Таблица 3. Режимы отпуска

Скорость охлаждения после отпуска в значительной степени влияет на значение остаточных напряжений в металле. Чем медленнее протекает охлаждение, тем меньше становятся остаточные напряжения. По этой причине изделия сложной формы во избежание их коробления после отпуска при высоких температурах следует охлаждать медленно, а изделия из легированных сталей, склонных к отпускной хрупкости, после отпуска при 500…650°С во всех случаях следует охлаждать быстро. Различают три вида отпуска: низкий, средний и высокий.

Низкий (низкотемпературный) отпуск проводят с нагревом до 250°С. При этом снижаются внутренние напряжения в металле, повышается его прочность и немного улучшается вязкость, причем все это осуществляется без заметного снижения твердости стали. Закаленная сталь, содержащая 0,5…1,3% углерода, после низкого отпуска сохраняет твердость в пределах HRC 58…63, а следовательно, характеризуется высокой износоустойчивостью. Однако такое изделие (если оно не имеет вязкой сердцевины) не выдерживает значительных динамических нагрузок. Низкотемпературному отпуску подвергают режущий и измерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию. Продолжительность отпуска обычно 1…2,5 ч.

Средний (среднетемпературный) отпуск ведут при температуре 350…500°С. Применяют этот отпуск, главным образом, при термообработке сталей для пружин и рессор. В результате подобного отпуска обеспечиваются высокие пределы упругости и выносливости металла. Твердость стали HRC 39…44.

Высокий (высокотемпературный) отпуск осуществляют при температуре 500…600°С. Высокий отпуск обеспечивает у стали наилучшее соотношение прочности и вязкости.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Обычно улучшению подвергают среднеуглеродистые конструкционные стали, к которым предъявляются высокие требования по пределам текучести и выносливости, а также по ударной вязкости. Улучшение значительно повышает конструктивную прочность стали, уменьшая чувствительность к концентраторам напряжений, развитию трещин, снижает температуру верхнего и нижнего порога хладколомкости. Отпуск при температуре 550…600°С почти полностью снимает остаточные напряжения, возникающие при закалке.

Уже многие годы при термообработке стальных изделий я пользуюсь приведенными таблицами, составленными в студенческие годы при написании курсового проекта. Думаю, что они могут быть полезными и другим мастеровым людям.