Пср 3 припой – ПСр 3 / Серебряные припои / Каталог / Завод припоев Новосибирск, олово, припой, припои, свинец, сплав, сплавы, цинк, баббиты

alexxlab | 09.07.2020 | 0 | Вопросы и ответы

| Наименование | ГОСТ | Проволока, мм | Полоса (150х400), мм | |||

|---|---|---|---|---|---|---|

| 0,5-1 | 1,2-3 | 3,6-5 | 0,8 | 0,3 | ||

ПСр 72 | ГОСТ 19746-2015 (19739-2015) | 33556 | 33356 | 33256 | 51646 | 54003 |

| ПСр 71 | ГОСТ 19746-2015 (19739-2015) | 35488 | 35288 | 35188 | 50692 | 54303 |

ПСр 70 | ГОСТ 19746-2015 (19739-2015) | 34980 | 34780 | 34680 | 49883 | 52574 |

| ПСрМО 68-27-5 | ГОСТ 19746-2015 (19739-2015) | 39404 | 39204 | 39104 | 48538 | 52164 |

| ПСр 65 | ГОСТ 19746-2015 (19739-2015) | 36007 | 35807 | 35707 | 46255 | 49004 |

| ПСр 62 | ГОСТ 19746-2015 (19739-2015) | 32715 | 32515 | 32415 | 41994 | 44564 |

ПСр 50 | ГОСТ 19746-2015 (19739-2015) | 23854 | 23654 | 23554 | 39912 | 41736 |

ПСр 50 Кд | ГОСТ 19746-2015 (19739-2015) | 31108 | 30908 | 30808 | 39912 | 41736 |

| ПСрКдМ 50-34-16 | ГОСТ 19746-2015 (19739-2015) | 31108 | 30908 | 30808 | 39912 | 41736 |

ПСр 45 | ГОСТ 19746-2015 (19739-2015) | 21657 | 21457 | 21357 | 32773 | 34037 |

| ПСрМЦКд 45-15-16-24 | ГОСТ 19746-2015 (19739-2015) | 25700 | 25500 | 25400 | 32773 | 34037 |

ПСр 40 | ГОСТ 19746-2015 (19739-2015) | 19420 | 19220 | 19120 | 28264 | 29984 |

ПСр 37,5 | ГОСТ 19746-2015 (19739-2015) | 26956 | 26756 | 26656 | 26656 | 32225 |

ПСр 25 | ГОСТ 19746-2015 (19739-2015) | 14843 | 14643 | 14543 | 20886 | 24914 |

ПСр 25Ф | ГОСТ 19746-2015 (19739-2015) | 21186 | 20986 | 20886 | 20886 | 24914 |

ПСр 15 | ГОСТ 19746-2015 (19739-2015) | 12616 | 12416 | 12316 | 12316 | 13000 |

| ПСр12М | ГОСТ 19746-2015 (19739-2015) | 9307 | 9107 | 9007 | 19526 | 20340 |

| ПСр 10 | ГОСТ 19746-2015 (19739-2015) | 8450 | 8250 | 8150 | 19526 | 20340 |

ПСрО 10-90 | ГОСТ 19746-2015 (19739-2015) | 7943 | 7743 | 7643 | ||

ПСрОСу 8 (ВПр-6) | ГОСТ 19746-2015 (19739-2015) | 7323 | 7123 | 7023 | ||

| ПСрМО 5 (ВПр-9) | ГОСТ 19746-2015 (19739-2015) | 4558 | 4508 | 4458 | ||

ПСрОС 3,5-95 | ГОСТ 19746-2015 (19739-2015) | 4548 | 4498 | 4448 | ||

ПСр 3 | ГОСТ 19746-2015 (19739-2015) | 2165 | 2115 | 2065 | ||

ПСрО 3-97 | ГОСТ 19746-2015 (19739-2015) | 4183 | 4133 | 4083 | ||

| ПСрОС 3-58 | ГОСТ 19746-2015 (19739-2015) | 3362 | 3312 | 3262 | ||

| ПСр 3Кд | ГОСТ 19746-2015 (19739-2015) | |||||

| ПСр 2,5 | ГОСТ 19746-2015 (19739-2015) | 1633 | 1583 | 1533 | ||

| ПСр 2,5С | ГОСТ 19746-2015 (19739-2015) | 1923 | 1873 | 1823 | ||

| ПСр 2 | ГОСТ 19746-2015 (19739-2015) | 1821 | 1771 | 1721 | ||

| ПСрОС 2-58 | ГОСТ 19746-2015 (19739-2015) | 2813 | 2763 | 2713 | ||

| ПСр 1,5 | ГОСТ 19746-2015 (19739-2015) | 1594 | 1544 | 1494 | ||

| ПСр 1 | ГОСТ 19746-2015 (19739-2015) | 1727 | 1677 | 1627 | ||

| ПСрФ 1-7,5 ПТ 9х11х300-320 | ТУ 48-1-205-84 | 1627 | ||||

| ПСрФ 1,7-7,5 ПТ 5х9х260 | ТУ 48-1-205-84 | |||||

| ПСрОСИн 3-56 | ТУ 48-1-338-85 | 5084 | 5034 | 4984 | ||

| ПСрОМ 3-96,5 | 4474 | 4424 | 4374 | |||

www.olovo.ru

Температура плавления припоя. Свойства припоев и подшипниковых материалов

Температура плавления и другие свойства припоев на основе олова и свинца

В таблице представлена температура плавления припоев распространенных марок на основе олова и свинца, а также их теплофизические и механические свойства. Свойства припоев даны при комнатной температуре.

В таблице приведены следующие свойства: температура плавления припоев (солидус и ликвидус) в градусах Цельсия, плотность припоев, удельное электрическое сопротивление, коэффициент теплопроводности, временное сопротивление разрыву, относительное удлинение, ударная вязкость, твердость по Бринеллю, HB.

Температура плавления припоев (ликвидус — жидкое состояние припоя) на основе свинца и олова находится в диапазоне от 145 до 308°С. Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Рассмотрены свойства следующих припоев: ПОС 90, ПОС 61, ПОС 40, ПОС 10, ПОС 61М, ПОСК 50-18, ПОССу61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 35-0,5, ПОССу 30-0,5, ПОССу 25-0,5, ПОССу 18-0,5, ПОСу 95-5, ПОССу 40-2, ПОССу 35-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6.

По данным таблицы видно, что плотность припоев меняется в пределах от 7300 до 11200 кг/м3. Припоем с минимальной плотностью является оловянно-свинцовый припой ПОСу 95-5. Наиболее тяжелым из рассмотренных припоев является припой ПОССу 5-1 — плотность такого припоя имеет величину 11200 кг/м3.

Теплопроводность припоев в таблице дана в размерности ккал/(см·с·град). Припоями с максимальной теплопроводностью являются ПОС 90 и ПОСК 50-18 — их теплопроводность равна 0,13 ккал/(см·с·град).

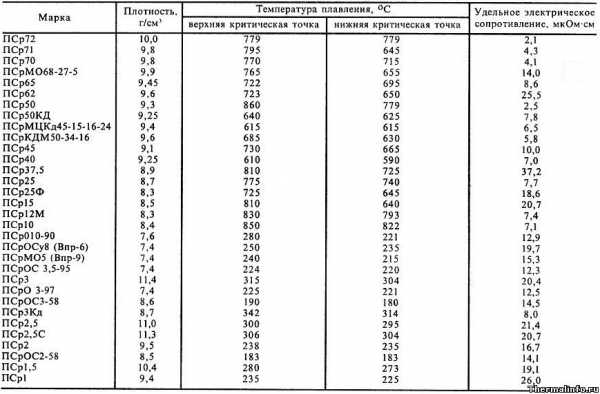

Температура плавления припоев на основе серебра, их плотность и удельное электрическое сопротивление

К серебряным припоям относятся такие припои, как ПСр72, ПСр71, ПСр70, ПСрМО68-27-5, ПСр65, ПСр62, ПСр50, ПСр50КД, ПСрМЦКд45-15-16-24, ПСрКДМ50-34-16, ПСр45, ПСр40, ПСр37,5, ПСр25, ПСр25Ф, ПСр15, ПСр12М, ПСр10, ПСр010-90, ПСрОСу8 (Впр-6), ПСрМО5 (Впр-9), ПСрОС 3,5-95, ПСр3, ПСрО 3-97, ПСрОС3-58, ПСр3Кд, ПСр2,5, ПСр2,5С, ПСр2, ПСрОС2-58, ПСр1,5, ПСр1.

Плотность припоев на основе серебра изменяется в пределах от 7400 до 11400 кг/м3. Низкая плотность припоя, содержащего серебро, свойственна таким припоям, как: ПСрОСу8, ПСрМО5, ПСрОС 3,5-95 и ПСр010-90. Наиболее тяжелый припой — это ПСр3, его плотность равна 11,4 г/см3.

Температура плавления припоев на основе серебра находится в диапазоне от 183 до 860°С. Припоем с наименьшим удельным электрическим сопротивлением является серебряный припой ПСр72 — его электросопротивление равно 2,1 мкОм·см.

Удельное электрическое сопротивление припоев значительно изменяется в зависимости от марки припоя. Оно может иметь значение в интервале от 2,1 (у припоя ПСр72) до 37,2 мкОм·см — у ПСр37,5.

Примечание: плотность и удельное электрическое сопротивление припоев указаны при комнатной температуре.

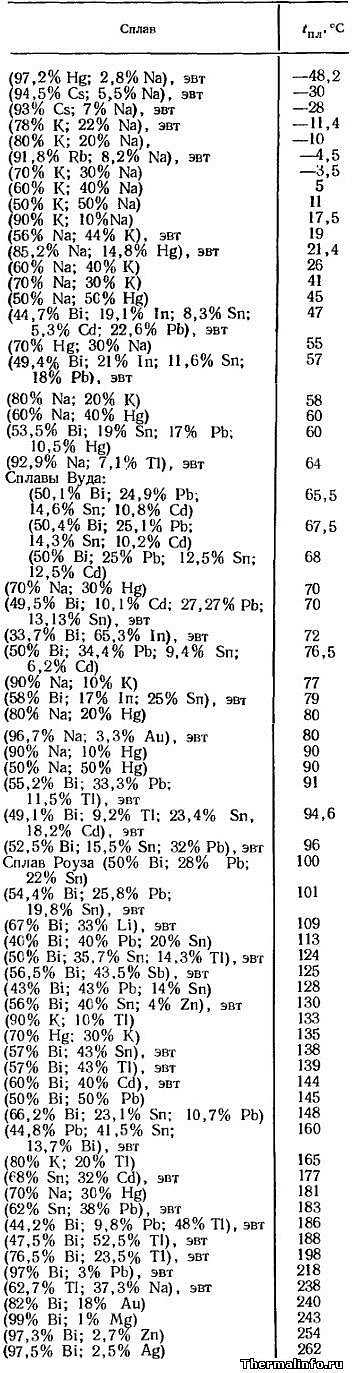

Температура плавления припоев и легкоплавких сплавов

В таблице даны значения температуры плавления припоев и легкоплавких сплавов на основе ртути Hg, цезия Cs, калия K, висмута Bi, таллия Tl, индия In, олова Sn, свинца Pb, кадмия Cd, сплав Вуда, сплавы Роуза (Розе), золота Au, магния Mg, цинка Zn, серебра Ag.

Значения температуры плавления припоев и сплавов в таблице приведены начиная с самых легкоплавких сплавов и находятся в диапазоне от -48,2 до 262°С. В сплавах с отрицательной температурой плавления (от минус 48,2°С) преобладает содержание ртути и щелочных металлов. Легкоплавкие сплавы с температурой плавления от 200 до 260°С имеют в своем составе преимущественное содержание висмута и таллия.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.

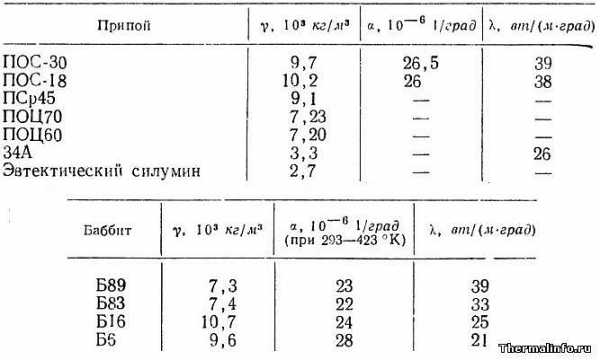

Плотность припоев и баббитов, их теплопроводность и КТлР

В таблицах даны теплофизические свойства некоторых припоев и баббитов (антифрикционных подшипниковых материалов) при комнатной температуре. Представлены такие свойства, как: плотность, коэффициент температурного расширения и теплопроводность.

Указаны свойства следующих припоев и баббитов: ПОС-30, ПОС-18, ПСр45, ПОЦ70, ПОЦ60, 34А, эвтектический силумин; баббиты, Б83, Б16, БКА, Б88, Б89, Б6.

Следует отметить, что плотность припоев, коэффициент температурного расширения (КТлР) и теплопроводность припоев и баббитов имеют близкие значения, за исключением припоя 34А и эвтектического силумина, которые в 2-4 раза легче.

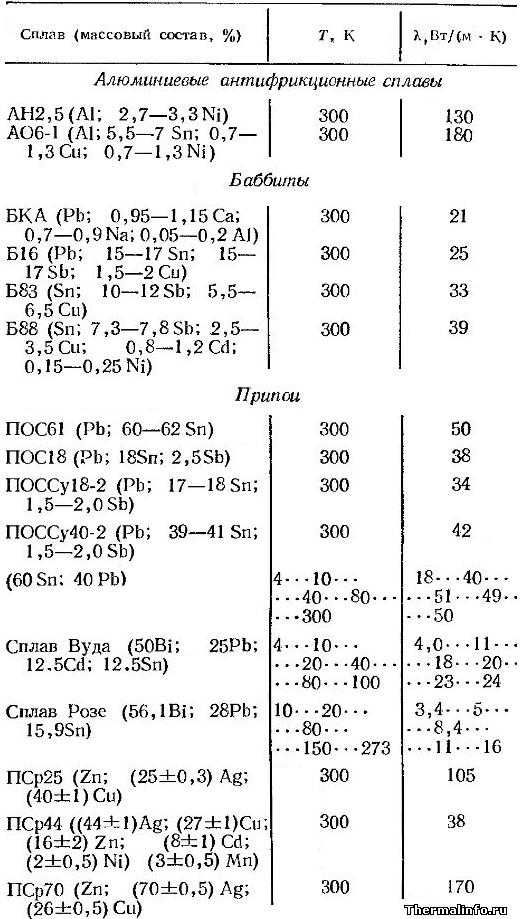

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлен состав и значение коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев при температуре от 4 до 300 К (от -269 до 27°С).

Рассмотрены следующие припои и подшипниковые материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом, по данным таблицы, является сплав АО6-1 — его теплопроводность равна 180 Вт/(м·град). Наибольшую теплопроводность среди рассмотренных припоев имеет серебряный припой ПСр70 (на основе серебра и меди) — теплопроводность этого припоя равна 170 Вт/(м·град).

Источники:

Источники:

- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: «Вента-2», 2001. — 279 с.

thermalinfo.ru

Мир современных материалов – Припои

Припои принято делить на две группы – мягкие и твердые. Это деление связано с их температурой плавления. К мягким относятся припои с температурой плавления ниже 300 °С, к твердым — выше 300 °С. Кроме температуры плавления, припои существенно различаются механической прочностью. Мягкие припои имеют предел временного сопротивления разрыву 16…100 МПа, твердые — 100……500 МПа.

Выбирают припой в соответствии с типом паяемого металла (или металлов, если они разнородны), требуемой механической прочностью, коррозионной стойкостью и стоимостью.

При пайке токоведущих частей очень важно учитывать значении удельной проводимости припоя.

Название припоя, как правило, определяется металлами, входящими в него в наибольшем количестве. Название припоев, содержащих драгоценные или редкие металлы даже в небольших количествах, происходят от этих металлов.

Условные обозначения марок припоев содержат букву П (припой) и одну из последующих букв русского названия основных компонентов, а также количество их в процентах. Сокращения наименования компонентов следующие: олово — О, сурьма — Су, свинец — С, алюминий — А, серебро — Ср, никель — Н, палладий — Пд, индий — Ин, медь — М, золото — Зл, германий — Г, кремний — Кр,висмут — Ви, кадмий — К, титан — Т. Чистые металлы, применяемые в качестве припоев, обозначаются такими же марками, как в ГОСТ на поставку (например, 02 означает олово, С1 — свинец и т. д.).

Наиболее распространенными мягкими припоями, изготовляемыми промышленностью, являются оловянно-свинцовые. На них распространяется ГОСТ 21931—76. В соответствии с этим ГОСТ оловянно-свинцовые припои, не содержащие сурьму, называют бессурмянистыми, а припои, содержащие сурьму 1…5 %,—сурьмянистыми.

Примеры условных обозначений марок оловянно-свинцовых припоев:

ПОС-61 – припой оловянно-свинцовый, содержит 61 % олова, остальное свинец.

ПОССу-61-0,5 – припой оловянно-свинцовый, малосурьмянистый, содержит 61 % олова, 0.5 % сурьмы, остальное — свинец.

ПОС-61М – припой оловянно-свинцовый, содержит 61 % олова, небольшой процент меди и свинец.

ПОСК-50-18 – припой оловянно-свинцовый, содержит 50 % олова, 18 % кадмия, остальное — свинец.

Применение оловянно-свинцовых припоев в электротехнике и радиотехнике:

| Марка | Назначение |

| ПОС-90 | для пайки деталей, подвергающихся в дальнейшем гальваническим покрытиям |

| ПОС-61 | для лужения и пайки тонких проводов и спиральных пружин в измерительных приборах, монтажных соединений обмоточных проводов диаметром 0,05…0,08 мм и литцендрата, резисторов, конденсаторов, герметичных швов стеклянных проходных изоляторов, печатных схем и при производстве полупроводниковых приборов, т. е. там, где не допустим перегрев. |

| ПОС-40 | для пайки токопроводящих деталей, проводов, наконечников, для соединения проводов с лепестками; при производстве полупроводниковых приборов |

| ПОС-10 | для лужения и пайки контактных поверхностей электрических аппаратов, приборов, реле; при производстве полупроводниковых приборов |

| ПОСК-50-18 | для пайки деталей, чувствительных к перегреву, в металлизированной керамике, для ступенчатой пайки конденсаторов; для герметизации. Для лужения пассивной части интегральных микросхем с покрытием медью, серебром |

|

ПОССу-61 -0,5 |

для лужения и пайки деталей электроаппаратуры, обмоток электрических машин при жестких требованиях к температуре. Для лужения и пайки пассивной части интегральных микросхем и выводов с покрытием никелем, медью, серебром, оловом; для герметизации. |

| ПОССу-40-0,5 | для лужения и пайки обмоток электрических машин |

| ПОССу-35-0,5 | для лужения и пайки свинцовых кабельных оболочек электрических изделий неответственного назначения |

| ПОССу-18-0,5 | для лужения и пайки трубок теплообменников электроламп |

| ПОССу-95-5 | для пайки в электропромышленности |

|

ПОССу-40-2 ПОССу-8-3 |

припой широкого назначения. Для пайки наружных деталей и сборочных единиц электровакуумных приборов |

В табл. 1 приведены физико-механические свойства оловянно-свинцовых припоев.

Таблица 1. Физико-механические свойства оловянно-свинцовых припоев.

| Марка | Температура кристаллизации, °С | ρ, мкОм×м |

l, Вт×м-1×К-1 |

σ, МПа |

Δl/l, % |

|

| начала | конца | |||||

| Олово чистое | 232 | 232 | 0,115 | 63 | – | _ |

| ПОС-90 | 200 | 0,120 | 54 | 49 | 40 | |

| ПОС-61 | 190 | 183 | 0,139 | 50 | 43 | 46 |

| ПОС-40 | 238 | 0,159 | 42 | 38 | 52 | |

| ПОС-10 | 299 | 268 | 0,200 | 35 | 32 | 44 |

| ПОС-61М | 192 | 183 | 0,143 | 49 | 45 | 40 |

| ПОСК-50-18 | 145 | 142 | 0,133 | 54 | 40 | |

|

ПОССу-61-0,5 |

189 |

0,140 |

50 |

45 |

35 |

|

| ПОССу-50-0,5 | 216 | 0,149 | 47 | 38 | 62 | |

| ПОССу-40-0,5 | 235 | 0,169 | 40 | 50 | ||

|

42 |

||||||

| ПОССу-35-0,5 | 245 | 183 | 0,172 | 38 | 47 | |

|

ПОССу-30-0,5 ПОССу-25-0,5 ПОССу-18-0,5 |

255 266 |

0,179 |

||||

| 38 | 36 | 45 | ||||

| 277 | 0,198 | 35 | 36 | 50 | ||

| ПОССу-95-5 | 240 | 234 | 0,145 | 46 | 40 | 46 |

|

ПОССу-40-2 |

299 |

0,172 |

42 |

43 |

48 |

|

|

ПОССу-35-2 ПОССу-30-2 ПОССу-25-2 ПОССу-18-2 |

243 250 |

0,179 0,182 |

38 40 40

38 |

|||

| 185 | ||||||

| 260 | 0,185 | |||||

| 270 | 186 | 0,206 | 34 | 36 | 35 | |

| ПОССу-15-2 | 275 | 184 | 0,208 | 33 | 36 | |

| ПОССу-8-3 | 290 | 240 | 0,207 | 34 | 40 | 43 |

Обозначения в таблице:

ρ – удельное сопротивление;

l – коэффициент теплопроводности;

σ – временное сопротивление разрыву;

Δl/l – относительное удлинение.

Стандартными твердыми припоями являются медно-цинковые и серебряные припои. Медно-цинковые припои, изготовляемые промышленностью, должны удовлетворять ГОСТ 23137—78, а серебряные — ГОСТ 19738—74:

ПМЦ-36 — припой медно-цинковый, 36% меди.

ПСр-50 — припой серебряный, Ag50 %

ПСр-25Ф — припой серебряный, Ag25 %, содержит фосфор.

ПСр-50К — припой серебряный, Ag50 %, содержит кадмий.

В табл. 2 приведены температуры кристаллизации и назначение некоторых стандартных твердых припоев. В качестве твердых припоев иногда применяют стандартные сплавы меди с фосфором (ГОСТ 451.5—81). В некоторых случаях они заменяют дорогостоящие серебряные припои.

Таблица 2. Свойства и назначение некоторых стандартных серебряных и медно-цинковых припоев

| Температура кристаллизации, °С | Плотность, Мг×м-3 | Материалы, подвергаемые пайке | Назначение | ||

| Марка | |||||

| начала | конца | ||||

| ПСр-2,5 | 305 | 295 | 11,0 | Медь, ее сплавы, нержавеющая | Для пайки наружных деталей |

| ПСр-3 | 305 | 300 | 11,3 | сталь, углеродистая сталь | и сборочных единиц электровакуумных приборов |

| ПСр-15 | 810 | 635 | 8,3 | ||

| ПСр-40 | 605 | 595 | 8,4 | ||

| ПСр-45 | 725 | 600 | 9,1 | ||

| ПМЦ-Зв | 950 | 825 | 7,7 | Латунь, содержащая до 68 % меди |

Для соединений, не подверженных ударной нагрузке или изгибу |

| Г1МЦ-54 | 970 | 860 | 8,3 | Медь, медные сплавы | Там, где не требуется хорошей затекаемости припоя |

Фосфорные припои относятся к группе самофлюсующихся припоев, так как пайка ими меди производится без применения флюса. При нагревании припоя фосфор окисляется в фосфорный ангидрид, который и является флюсом. Однако при пайке этими припоями латунных деталей с медными применение флюса обязательно. Недостатком фосфорных припоев является хрупкость паяного шва. Для пайки стали и чугуна фосфорные припои непригодны. В табл. 3 приведены температуры плавления и назначение медно-фосфорных припоев.

Таблица 3. Свойства и назначение в качестве припоев стандартных сплавов медь — фосфор

| Марка припоя | Содержание фосфора, % |

Температура плавления, °С |

Назначение |

| МФ1 | 8,5… 10 | 725…850 | Для пайки медных, латунных и бронзовых деталей, |

| МФ2 | 8,5… 10 | 725…850 | работающих в условиях небольших |

| МФЗ | 8,5 | 725…860 | статических нагрузок |

Примечание. Сплавы МФ1 и МФ2 отличаются друг от друга содержанием примеси висмута и сурьмы.

Пайка алюминия и его сплавов производится специально разработанными для этой цели припоями и флюсами. Главным препятствием при пайке алюминия является пленка оксида, которая почти мгновенно образуется при ее удалении механическим способом. Оксидная пленка алюминия очень стойкая, ее не удается растворить или восстановить обычными флюсами, применяемыми при пайке меди или стали. В табл. 4 приведены припои, применяемые при пайке алюминия и его сплавов.

При пайке алюминия низкотемпературными припоями его поверхность предварительно покрывают никелем.

Таблица 4. Характеристики припоев, применяемых для пайки алюминия и его сплавов

| Марка | Компоненты | Содержание, % | Плотность, Мг×м-3 | Температура плавления, °С |

| П425А |

А1 Сu |

19,0…21,0 14,0—16,0 64,0—66,0 |

5,70 | 415-425 |

| П34А | Si Сu Al |

5,5-6,5 14,0… 16,0 Остальное |

3,30 | 525 |

| ПСИЛО* |

Al Si |

90,0…87,0 10,0..13,0 |

2,58…2,66 | 577 |

| АВИА 1 | Sn Cd Zn |

55 20 22 |

200 | |

| АВИА 2 | Sn Cd Zn Al |

40 20 25 15 |

250 |

* Силумии (ГОСТ 1521—76)

В некоторых случаях в качестве припоев используют чистые металлы. В частности, кадмий применяют для пайки и лужения ковара, никеля. Чистое олово применяется для пайки и лужения меди и ее сплавов, низкоуглеродистой стали, платины, ковара. Медь применяется для пайки никеля, низкоуглеродистой стали.

Кроме описанных выше припоев, на которые распространяются государственные стандарты, в радиоэлектронной промышленности применяют припои, состав и назначение которых определяется требованием отраслевого стандарта. Здесь есть большая группа серебряных, золотых, а также небольшое число медно-никелевых, медно-германиевых и других припоев. В табл.5 приведены сведения только о тех, которые существенно отличаются от стандартных по своему назначению.

Таблица 5. Характеристики некоторых нестандартных припоев

| Марка | Компо- ненты |

Содержание, % | Плот- ность d, Mr-м-3 |

Температура плавления, °С | Назначение | |

| ПОСМ-0,5 | Sn Sb Сu Pb |

59…61,0 0,5…0,7 |

8,50 | 184 | Для лужения пассивной ча- сти микросхем с тонкими медными покрытиями (0,5…0,6 мкм) |

|

| ПСрОС-3-58 | Sn Sb Ag Pb |

66,8…58.8 2.6…3,4 |

2,50 | 190 | Для лужения пассивной ча- сти схем специального наз- начения с покрытием медью, серебром |

|

| ПСр-3Ин |

In Ag |

96,5…97,6 2,5…3,5 |

7,36 | 141 | Для пайки золота и серебра, а также металлизирован- ных материалов в микро- электронике |

|

| Фольга никелево-медная вакуумной плавки | Ni Сu |

75±2 25±2 |

8,77 | 1150…1210 | Для пайки сплава ВТ1-00 с металлизированной керамикой |

|

| ППдН-60-40 | Pd Ni |

40 60 |

10,61 | 1237 | Для пайки никеля, низкоугле- родистой стали, молибде- на, вольфрама |

|

| ПСрМ-72-28 | Ag Сu |

72±0,5 28±0,5 |

9,90 | 779 | Для пайки меди, никеля, сплавов ЭП-333, ковара 29НК, стали 08, медно- молибденовых сплавов, ке- рамики |

|

| ПСр-72В |

Ag Сu |

72±0,5 Остальное |

9,90 | 789 | Для пайки никеля, меди, мельхиора, константа на сплавов МО-19, МН-45, 29НК-ВИ, монсля, кера- мики |

|

| ПМГ-9 | Ge Ni В Сu |

8,7 ±0.4 0.5 ±0.5 0,2 ±0,1 Остальное |

8,70 | 950…1005 | Для пайки электротехничес- кой стали, нержавеющей стали, никеля |

|

| ПМТ-45 | Cu Fe Si Ti |

49,0…52,0 1,0-3,0 0,7… 1,0 45,0…49,3 |

6.02 | 955 | Для панки титана и его спла- вов |

|

Литература:

- Справочник по электротехническим материалам/ под ред. Корицкого Ю.В., Пасынкова В.В., Тареева Б.М. – М.: Энергоатомиздат, т.2, 1987. – 464 с.

Вас также может заинтересовать:

worldofmaterials.ru

Припой ПСр 37,5 / Auremo

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | ПСр 37,5 |

| Обозначение ГОСТ латиница | PCp 37,5 |

| Транслит | PSr 375 |

| По химическим элементам | ПAg 37,5 |

Описание

Припой ПСр 37,5 применяется: для лужения и пайки меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз; пайки меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 19738-74 |

| Листы и полосы | В53 | ГОСТ 19739-74, TУ 117-1-802-93 |

| Проволока из цветных металлов и их сплавов | В74 | TУ 117-1-303-91 |

| Ленты | В54 | TУ 48-0714-181-88, TУ 117-1-803-94 |

Химический состав

| Стандарт | Mn | Fe | Cu | Zn | Pb | Bi | Ag |

|---|---|---|---|---|---|---|---|

| ГОСТ 19738-74 | 7.9-8.5 | ≤0.1 | Остаток | 5-6 | ≤0.05 | ≤0.005 | 37-38 |

| TУ 117-1-303-91 | 7.7-8.7 | ≤0.1 | Остаток | 5-6 | ≤0.05 | ≤0.005 | 37-38 |

Cu – основа.

По ГОСТ 19738-74 и ТУ 117-1-303-91 сумма определяемых примесей должна быть ≤ 0,15 %.

По ТУ 117-1-303-91 химический состав приведен для проволоки из сплава ПСр 37,5В с повышенными требованиями к качеству поверхности, производимую в вакууме.

Физические характеристики

| Температура | r, кг/м3 | R, НОм · м |

|---|---|---|

| 20 | 8900 | 372 |

Описание физических обозначений

| Название | Описание |

|---|---|

| r | Плотность |

| R | Уд. электросопротивление |

Технологические свойства

| Название | Значение |

|---|---|

| Макроструктура и загрязненность | На поверхности проволоки по ТУ 117-1-303-91 не допускаются плены, окислы, расслоения, трещины, раковины, посторонние включения. Цвета побежалости, местные потемнения поверхности браковочным признаком не является. На поверхности проволоки не допускаются отслоения в виде волосовин и плен. |

| Особенности производства изделий | По ТУ 117-1-303-91 проволоку поставляют со степенью деформации 10-20%. |

www.auremo.org