Работа на сверлильном станке – Работа на сверлильном станке – Сверление металла

alexxlab | 24.07.2020 | 0 | Вопросы и ответы

Работа на сверлильном станке – Сверление металла

Работа на сверлильном станке

Категория:

Сверление металла

Работа на сверлильном станке

Прежде чем приступить к сверлению, необходимо осмотреть станок и проверить его исправность. Стол станка должен быть чистым, все ненужные предметы убраны с его поверхности. Нажимая кнопки «Пуск» и «Стоп», включают и выключают шпиндель. Если шпиндель станка плавно вращается и останавливается при нажатии кнопок, значит, станок исправен и на нем можно работать.

Сначала подбирают сверло по диаметру отверстия в образце или размеру, указанному в задании. А затем закрепляют инструмент в кулачковом патроне. Как выполняют эту операцию, вам известно. Хвостовик патрона со сверлом осторожно вводят в отверстие шпинделя так, чтобы лапка хвостовика вошла в выбивное отверстие (рис. 1). Сверло должно быть зажато в патроне прямо, без перекоса. Перекос легко обнаруживают по неровному вращению (биению) сверла. Поэтому перед сверлением надо обязательно проверить установку инструмента.

Рис. 1. Установка патрона в шпинделе станка

Деталь или заготовку, в которой нужно просверлить отверстие, размещают и закрепляют на столе станка в машинных тисках. Небольшие детали можно зажать с помощью струбцин или ручных тисков.

Установив тиски на середине чистого стола, разводят их губки на ширину закрепляемой заготовки. Между губками помещают деталь и плотно зажимают её. Затем правой рукой поворачивают рукоятку подачи станка на себя и опускают инструмент на заготовку так, чтобы сверло попало точно в накерненную метку. Убедившись, что сверло и заготовка установлены правильно, затягивают болты основания тисков, фиксируя их в нужном положении.

Включают станок и плавно подводят сверло к заготовке. Вершина инструмента должна точно попасть в накерненную метку.

Постепенно усиливая нажим на ручку подачи, выполняют необходимое отверстие. Работать надо очень внимательно, изредка выводя инструмент из отверстия и освобождая щеткой его канавки от стружек. Вводить сверло следует осторожно, иначе оно может сломаться. Перед выходом сверла из сквозного отверстия необходимо уменьшить подачу.

После окончания работы удаляют патрон со сверлом из отверстия шпинделя специальным клином. Для этого нужно остановить станок, вставить узкий конец клина в выбивное отверстие и, слегка нажимая на широкий конец клина, ввести его в отверстие шпинделя. Клин нажмет на лапку патрона и вытолкнет его из шпинделя. При выполнении этой операции патрон поддерживают левой рукой.

Можно сначала вынуть сверло из патрона, а затем уже выбивать сам патрон из шпинделя. Допускается выбивать патрон, слегка ударяя молотком по торцу клина. Но в этом случае, чтобы не повредить приспособление и инструмент, на стол станка надо обязательно подкла-дывать деревянную дощечку.

Реклама:

Читать далее:

Правила безопасности при сверленииСтатьи по теме:

pereosnastka.ru

Основные виды работ на сверлильных станках

Сверлильные станки занимают особую нишу среди металлорежущего оборудования. Данная техника незаменима при обработке внутренних поверхностей самого разного формата. Это могут быть конические и цилиндрические поверхности, различные резьбы и торцы. Ниже мы рассмотрим особенности, которыми отличается работа на сверлильных станках.

С чего всё начинается

Работа на станке начинается с подготовки базовых поверхностей детали. Мастер намечает, каким образом будет производиться резание, а также подбирает наиболее оптимальную схему фиксации заготовки на рабочем столе. После этого выбирается рабочий инструмент и его типовой размер. В конце назначается режущий режим.

Сверление

Сверление – это ключевая функция станков, о которых идет речь. Оно нужно для создания отверстий в различных деталях. Нередко в качестве таковых выступают крепежные детали, такие как шпильки и болты. Кроме того, с помощью станков производятся отверстия для облегчения конструкций.

Сверление производится по разметке или же по кондуктору. Очень часто в точке, где производится сверление, делается зацентровка специальным элементом, предназначенным для этих целей. За счет этого мастеру удается достичь предельной точности.

Работа на сверлильных станках подразумевает использование самых разных комплектующих. Наиболее популярный инструмент – спиральные сверла диаметром до 80 миллиметров. Данный инструмент отличается небольшой жесткостью. Специалисты рекомендуют подбирать сверла минимально возможной длины и фиксировать их с незначительным вылетом. В процессе работы с деталями из труднообрабатываемых видов стали рекомендуется использовать традиционные сверла спирального типа с подходящими геометрическими параметрами.

Также во время работы на станках для сверлени активно используется инструмент из быстрорежущих металлов. Данный вид инструмента обеспечивает максимально точное резание высокопрочных видов чугуна и стали, а также цветных сплавов.

Рассверливание

Рассверливание также является одним из функциональных направлений использования сверлильного инструмента. Данная операция подразумевает увеличение диаметра отверстия детали. Рассверливание необходимо при работе с отверстиями, чей диаметр превышает 30 миллиметров.

Особенность рассверливания состоит в том, что скорость резания соответствует сверлению при удвоенной подаче инструмента.

Зенкерование

Зенкерование – это операция по увеличению размера и улучшению точности отверстий. Зенкерование применяется как завершающая обработка. На сегодняшний день зенкерование производится специальными инструментами – зенкерами. Они могут иметь различное целевое назначение. Некоторые зенкеры используются для обработки чугунных заготовок, другие – для работы с жаропрочными и антикоррозионными видами сталей, третьи – для зенкерования отверстий в алюминиевых и медных конструкциях.

Развертывание

Развертывание – одна из важных операций, которая часто имеет место при работе на сверлильном оборудовании. Она подразумевает окончательную завершающую обработку отверстия. Для развертывания используются специальные инструменты, получившие название разверток. Для обработки отверстий диаметром до 300 миллиметров, как правило, задействуются обыкновенные развертки.

Нарезание резьбы

Обработка деталей на сверлильных станках подразумевает также создание различных резьб. Нарезание, как правило, производится с помощью гаечных или машинных метчиков. Последние требуют последующего вывертывания из отверстия, что нужно учитывать во время нарезания.

При работе с цветными сплавами и пластичными видами стали часто используются бесстружечные метчики. Их можно использовать при работе с отверстиями размером до 36 миллиметров.

Зенкование

Зенкование – это обработка углублений, необходимых для маскировки головки крепежных элементов. Зенковка осуществляется с помощью направляющего центрирующего инструмента. Это нужно для совпадения двух осей.

Цекование

Под цекованием подразумевается обработка поверхностей бобышек, используемых в качестве опоры гаечных и винтовых головок. Очень важно, чтобы стержень крепежного элемента не деформировался в процессе затяжки. Для этого нужно контролировать положение торца, который должен находиться четко перпендикулярно оси. Специальный инструмент, который называется цековка, дополняется специальным направляющим инструментом.

Выводы

Процесс работы на сверлильном станке может быть самым разным. Данный вид техники отличается широкой функциональностью и высокой точностью. За счет этого сфера применения сверлильного станка довольно-таки значительна. Мы же рассмотрели только основные направления использования данной металлорежущей техники.

Рекомендуем почитать

prostostanok.ru

Работы, выполняемые на сверлильных станках

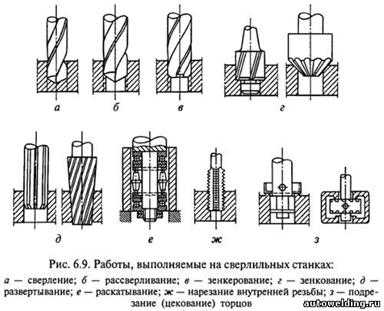

На современных сверлильных станках осуществляют следующие работы: сверление сквозных и глухих отверстий; рассверливание отверстий на больший диаметр; зенкерование, выполняемое для получения отверстия с высокими квалитетом и параметром шероховатости поверхности; зенкование, выполняемое для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов; развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость обрабатываемой поверхности; раскатывание отверстий специальными оправками со стальными закаленными роликами или шариками для получения плотной и гладкой поверхности отверстия, а также шероховатости Ra 0,63…0,08 мкм; нарезание внутренних резьб метчиками; подрезание цекование) торцов наружных и внутренних приливов для получения ровной поверхности, перпендикулярной к оси отверстия.

Технологические возможности сверлильных станков не исчерпываются перечисленными работами. На них можно развальцовывать полые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции.

Для крепления сверл, разверток, зенкеров и других режущих инструментов в шпинделе сверлильного станка применяют следующие вспомогательные инструменты: переходные сверлильные втулки, сверлильные патроны, оправки и т.д.

Переходные конические втулки служат для крепления режущего инструмента с коническим хвостовиком, когда номер конуса хвостовика инструмента не соответствует номеру конуса в шпинделе станка, например на токарно-винторезных станках.

Наружные и внутренние поверхности переходных втулок выполняют с конусом Морзе семи номеров от (0 до 6) по ГОСТ 8522—70. Втулку вместе со сверлом вставляют в конусное гнездо шпинделя станка. Если одной втулки недостаточно, то применяют несколько переходных втулок, вставляя одну в другую.

Сверлильные патроны используют для крепления режущих инструментов с цилиндрическим хвостовиком диаметром до 20 мм.

В трехкулачковом сверлильном патроне инструменты закрепляют ключом. Внутри корпуса патрона наклонно расположены три кулачка с резьбами, объединенные гайкой. Обойму вращают специальным ключом, вставленным в отверстие корпуса патрона. При вращении обоймы по часовой стрелке одновременно с ней вращается гайка.

Сверлильные станки

Назначение, классификация и область применения. Сверлильно-расточная группа станков, вторая группа по классификации ЭНИМС, состоит из двух подгрупп: сверлильной и расточной. Сверлильные станки предназначены для работы сверлами, зенкерами, развертками, метчиками и т.п., а расточные, помимо этого, в основном предназначены для работы расточными инструментами различной конструкции, включая специальные.

Характерными признаками, по которым различают виды сверлильных станков, являются расположение шпинделей (вертикальное или горизонтальное), специализация станка на определенные виды работ и некоторые другие.

Различают:

1. Вертикально-сверлильные станки составляют основную часть (90%) парка сверлильных станков и позволяют выполнять все сверлильные работы. Наиболее крупные станки этого вида позволяют обрабатывать отверстия диаметром 75 мм в стальных заготовках, размещаемых на столе размером 630 х 750 мм. Большинство станков рассчитано на предельный диаметр сверления (в стали) 3, 6, 12, 18, 25, 35, 50 и 75 мм. Модели этих станков различаются цифрами – группа (2), тип (1) и наибольший условный диаметр сверления: 2Н118, 2Н125К, 2Г175М, 2Н135Ц, 2П75Ф2 и т.д.

2. Радиально-сверлильные станки предназначены для любых сверлильных работ на крупногабаритиых заготовках. Они отличаются возможностью совмещения оси шпинделя с осью обрабатываемого отверстия без перемещения заготовки, путем передвижения шпиндельной головки по радиусу и по дуге окружности относительно собственной колонны.

Для тяжелого машиностроения выпускаются переносные станки данного вида, устанавливаемые непосредственно на громоздкую заготовку, и станки, перемещаемые на рельсах относительно заготовки. Отечественные заводы выпускают радиально-сверлильные станки для работ с наибольшими диаметрами сверления 25, 35, 50, 75 и 100 мм. Некоторые станки имеют поворотную сверлильную головку, что позволяет вести обработку наклонных отверстий с любым углом между ними.

Радиально-сверлильные станки относятся к пятому типу станков, что находит отражение в обозначении их модели: 253, 255, 2А55, 256, 258 и др.

3. Специализированные на определенные работы сверлильные станки обычно применяют в условиях массового и серийного производства; к таким станкам относятся центровальные – для обработки центровых отверстий в валах, горизонтально-сверлильные — для обработки глубоких отверстий, где движение резания имеет заготовка, станки для обработки отверстий в коленчатых валах, шатунах и др.

Похожие статьи:

poznayka.org

Основные правила работы на сверлильном станке. Слесарное дело |

Правила работы на сверлильном станке

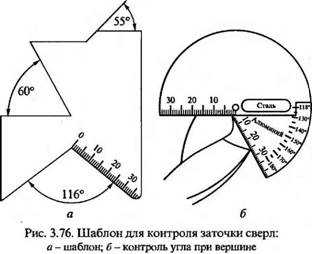

1. Сверление следует производить только правильно заточенным сверлом, при необходимости нужно произвести переточку или заправку сверла. Контроль заточки необходимо осуществлять с помощью шаблона (рис. 3.76, а) или специального угломера (рис. 3.76, б).

2. Необходимо прочно закреплять сверло с цилиндрическим хвостовиком в патроне: торец сверла следует упереть в дне патрона, а затем закрепить его, поочередно вставляя ключ во все гнезда патрона.

3. Необходимо прочно закреплять сверло с коническим хвостовиком (патрон со сверлом) в шпинделе станка.

4. Для обеспечения прочного и безопасного крепления обрабатываемой детали необходимо:

• крупные корпусные заготовки закреплять на стол станка;

• призматические заготовки средней величины (длина 100… 120 мм, ширина 50;..60 мм, высота 30…40 мм) закреплять в машинных тисках;

• небольшие заготовки (длина 70… 80 мм, толщина 1… 5 мм) закреплять в ручных тисочках;

• заготовки цилиндрической формы устанавливать и закреплять на призмах.

5. В месте сверления на детали нужно делать глубокое (1,0… 1,5 мм) кернокое углубление.

6. Сверление отверстий больших диаметров (свыше 10 мм) необходимо выполнять в два приема: вначале сверлом диаметром 5… 6 мм, а затем сверлом необходимого диаметра.

7. Необходимо правильно определять скорость резания в зависимости от обрабатываемого материала и рационально настраивать станок на частоту вращения шпинделя.

8. Следует соблюдать правильную последовательное сверления при ручной подаче сверла:

• совместить вершину сверла с керновым углублением на заготовке;

• включить станок;

• сверлить отверстие на полную глубину;

• при выходе сверла из отверстия нажатие ослабить.

9. Необходимо правильно определять величину автоматической подачи и настраивать станок на эту величину.

10. Следует соблюдать правильную последовательность обработки сквозных отверстий при автоматической подаче стерла:

• совместить вершину сверла с керновым углублением на детали

• включить станок;

• просверлить отверстие на глубину 3… 5 мм, используя ручную подачу;

• не выводя сверла из отверстия, включить автоматическую подачу;

• сверлить отверстие на полную глубину.

11. При сверлении отверстий по кондуктору необходимо соблюдать следующие правила:

• заготовка должна быть прочно закреплена в кондукторе или кондуктор на заготовке;

• диаметр сверла должен точно соответствовать диаметру отверстия во втулке кондуктора.

12. При сверлении стальных деталей следует применить смазывающе-охлаждающую жидкость.

13. Чугунные детали нужно сверлить без охлаждения сверла.

14. После окончания работы следует проверить соответствие просверленных отверстий (диаметр, глубина) и межцентровых расстояний требованиям чертежа.

Правила безопасности при сверлении:

• запрещается сверлить незакрепленную или слабо закупленную заготовку;

• следует убирать волосы под головной убор;

• необходимо тщательно застегивать обшлага на рукавах;

• запрещается сильно нажимать на рычаг подачи сверла, особенно при сверлении отверстий малого диаметра;

• запрещается наклоняться близко к месту сверления во избежание попадания стружки в глаза;

запрещается сдувать стружку.

dlja-mashinostroitelja.info

Работа на сверлильных станках — МегаЛекции

Цель работы: освоить приемы управления станком, обслуживания и наладки; получить практические навыки сверления на вертикально-сверлильном станке.

Задание. 1. Изучить сущность сверления, устройство вертикально- сверлильных станков, конструкцию сверла. 2. Изучить безопасные методы работы. 4. Выполнить работы на вертикально-сверлильном станке. 5. Оформить отчет.

Оснащение рабочего места.

Оборудование: вертикально-сверлильный станок 2Н135.

Образцы работ: образцы деталей со сквозным, глухим и ступенчатым сверлением; заготовки для последующей обработки.

Инструменты: сверла разных диаметров с цилиндрическими и коническими хвостовиками. Штангенциркуль, глубиномер.

Приспособления: переходные втулки, сверлильные патроны, клин для выбивания сверла, машинные тиски, прижимы, защитные очки, эмульсии, щетка, масленка, шприц, ветошь.

Учебно-наглядные пособия: макет рабочей части сверла; макет зенкера и развертки большого диаметра; сверла. Плакаты, характеризующие устройство сверла, виды сверления. Таблицы режимов резания, приемы сверления различных отверстий.

Общие сведения

Сверлением называется процесс обработки сквозных и глухих отверстий в сплошном материале, а рассверливанием — сверление, в результате которого происходит увеличение ранее просверленного, отлитого, кованого, штампованного отверстия сверлом большего диаметра. Обычно этот вид обработки выполняют, когда в сплошном материале нужно получить отверстие диаметром более 25 мм.

| Рисунок 6 Схема сверления | Главным движением Dг (рисунок 6) при сверлении является вращение сверла. Движеним подачи Ds — движениенаправленное в сторону заготовки, по направлению подачи. Подача S при сверлении — перемещение сверла в осевом направлении за его один оборот. |

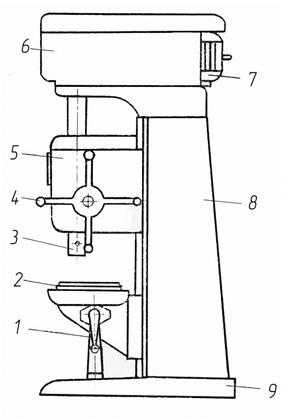

Устройство вертикально-сверлильного станка

Рассмотрим основные узлы станка (рисунок 7).

Фундаментная плита9 служит основанием станка. На плите закрепляется станина. Внутренняя часть плиты пустотелая и служит резервуаром для охлаждающей жидкости.

Станина (колонна)8 служит для установки и крепления основных узлов станка. По направляющим станины перемещается кронштейн с коробкой

подач 5.

Коробка скоростейизменяет частоту вращения шпинделя. Она расположена в корпусе 6.

Электродвигатель 7 приводит во вращательное движение коробку скоростей.

Шпиндель 3 служит для крепления режущего инструмента (например, сверла), его вращения и подачи. Шпиндель получает вращательное движение от механизма коробки скоростей и поступательное движение — от механизма коробки подач или вручную от штурвала 4. Шпиндель представляет собой длинный вал, на утолщенном конце которого выполнено коническое отверстие для крепления режущего инструмента.

Рисунок 7 Схема вертикально-сверлильного станка модели 2А135

1 – квадрат для ручного перемещения стола; 2 – стол; 3 – шпиндель; 4 – штурвал подачи шпинделя; 5 – кронштейн с коробкой подач; 6 – корпус коробки скоростей; 7 – электродвигатель; 8 – колонна; 9 – фундаментная плита.

Коробка подачрасположена в кронштейне 5, который может перемещаться по вертикальным направляющим станины (колонны) вручную при помощи рукоятки.

На столе2 крепится обрабатываемая деталь. Стол также может перемещаться по направляющим станины (колонны) вручную при помощи рукоятки 1.

Конструкция сверла

По конструкции и назначению сверла разделяются на перовые, спиральные, с прямыми канавками, для глубокого сверления, пушечные, ружейные, кольцевые, центровочные и специальные комбинированные. Наиболее часто в работе используется спиральное сверло (рисунок 8), обеспечивающее лучший выход стружки.

| Рисунок 8 Элементы спирального сверла |

Сверло состоит из рабочей части, хвостовика и шейки между ними.

Рабочая часть подразделяется на режущий и направляющий участки.

Режущий участок имеет два режущих зуба, образованных двумя канавками для отвода стружки и соединенных поперечной кромкой.

На направляющем участке имеется две ленточки для направления и центрирования сверла в отверстии.

Шейкаобеспечивает выход шлифовального круга в процессе шлифования сверла.

Хвостовик служит для закрепления сверла на станке, имеет цилиндрическую или коническую форму. Лапка хвостовика входит в прорезь переходной втулки и предотвращает прокручивание сверла.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Работа на сверлильных станках.

⇐ ПредыдущаяСтр 6 из 11Следующая ⇒Я, Абдунаимов О.Ш., описал работу на сверлильных станках.

Часто для сверления юные техники пользуются электрическими дрелями и небольшими, обычно настольными, вертикальными одношпиндельными сверлильными станками.

Сверлильные станки сообщают сверлу вращение вокруг его оси и поступательное движение вдоль нее.

Небольшой настольный сверлильный станок с электромотором. Этот станок применяется для сверления мелких отверстий диаметром до 10—12 мм и, таким образом, вполне пригоден в кружке, где редко приходится сверлить отверстия больших диаметров.Сверло укрепляют в патроне, который, в свою очередь, при помощи хвостовика удерживается на нижнем конце шпинделя.Подачу сверла при сверлении производят вручную с помощью специальной рукоятки.

Обрабатываемые детали прочно закрепляют на столике станка при помощи специальных станочных тисков, имеющих приспособление для их установки на станке. При сверлении отверстий небольших диаметров и на небольшую глубину детали можно удерживать при помощи ручных тисков.

В кружках юных техников применяются разнообразные электроинструменты. Инструменты, выпускаемые в настоящее время промышленностью, снабжаются, помимо паспортов, краткими инструкциями. Инструкции содержат общие описания инструментов, указания по работе с ними и уходу, а также правила техники безопасности. Руководителю кружка необходимо тщательно знакомиться с этими инструкциями и, в свою очередь, практически инструктировать юных техников.

По правилам техники безопасности для переносных электроинструментов можно использовать электрический ток напряжением не выше 220 в. Поэтому промышленностью выпускаются электроинструменты с асинхронными электродвигателями трехфазного тока, рассчитанные на напряжение 220/127 в, или с универсальными коллекторными электродвигателями однофазного тока, одинаково пригодными для работы от постоянного тока на напряжение 220 и 120 в. Некоторые типы инструментов изготовляются на напряжение 36 в.

Электроинструменты, как правило, рассчитаны на повторно-кратковременный режим работы, который гарантирует инструмент от перегрева и выхода его из строя.

Практически нагрев электроинструмента считается допустимым, если на его корпусе можно в течение длительного времени держать ладонь руки. Если температура нагрева высокая, необходимо периодически выключать инструмент для его охлаждения.

Нельзя допускать работу инструмента с перегрузкой против нормы. При работе с электроинструментом необходимо следить за тем, чтобы изоляция токоподводящего шнура была в исправности и чтобы он не перекручивался и не зажимался какими-либо предметами.

Окончив работы, электроинструменты отключают от сети электрического тока, тщательно очищают и протирают все ржавеющие части слегка промасленной тряпкой (оболочку проводов — сухой тряпкой). Хранят электроинструменты смазанными в сухом, отапливаемом зимою помещении при постоянной температуре.

При работе с электроинструментами необходимо строго соблюдать следующие основные правила техники безопасности:

1. Включать и выключать мотор электроинструмента должен только один человек, производящий работу этим инструментом.

2. Во время перерыва в работе мотор выключается. Закрепление и изменение положения рабочих инструментов, мелкие исправления производят только при выключенном моторе. Ремонт электроинструмента и его смазку также производят при выключенном моторе и отсоединенном от сети проводе.

3. Корпус электроинструмента во время работы должен обязательно заземляться. Такое заземление осуществляют специальным проводником, присоединяемым одним концом к корпусу электроинструмента, а другим к тому или иному заземлителю, например к металлическим трубам водопроводной сети или отопительной системы.

4. В электроинструментах, снабженных трехжильным проводом, в качестве заземляющего провода используется одна из жил, имеющая изоляцию с отличительной окраской.

5. В тех случаях, когда электрическая сеть выполнена в четырехпроводной системе с заземленным нейтральным проводом, корпуса электроинструментов не заземляют, а присоединяют к нулевому проводу электросети (зануление).

Схема заземления и ее выполнение проверяются специалистами.

Электродрель (модель «И-38»), применяемая для сверления отверстий в металле диаметром до 15 мм. Но она используется и для сверления других материалов. При работе этой дрелью обычно применяют сверла с коническими хвостовиками или. на специальном хвостовике вставляют в шпиндель дрели патрон, в котором, в свою очередь, закрепляют обычные сверла.

Эта дрель может быть использована не только для сверления отверстий, но и для очистки поверхности стальной проволочной щеткой, шлифования, полирования и т. п. С этой целью в шпиндель электродрели вставляют вместо сверла соответствующий рабочий инструмент. Закрепив дрель на специальном самодельном штативе, получают полустационарный настольный сверлильный станочек.

Малая электродрель применяется для сверления небольших отверстий обычно до 6 мм. Благодаря своему малому весу она очень удобна для работ юных техников.

Электролобзик, который охотно используется во многих технических кружках для выпиливания из фанеры и тонких досок (до 10—12 мм). Обычно такой электролобзик превращают в стационарный лобзиковый станочек, закрепляя его корпус в зажимах верстака или монтируя его на специальной достаточно массивной и прочной подставке.

Пилки электролобзика (в комплекте их три, разной ширины) закрепляются одним концом в специальном зажиме. В случае необходимости для такого лобзика легко изготовляются самодельные пилки.

Электрические виброножницы. Они применяются для резания листовых металлов — стали, латуни, алюминия, дюраля, цинка и других.

Кроме перечисленных станков и электроинструментов, необходимо упомянуть станки и инструменты, широко используемые во многих технических кружках исключительно для работы руководителей. Наличие в распоряжении руководителя кружка небольшой круглой (циркульной) пилы, небольшого строгального фуговальиого станка или электрорубаика позволяет ему быстро и легко производить заготовку необходимых для занятий кружка материалов и полуфабрикатов: распиловку и строгание досок, брусков и реек! По соображениям техники безопасности использование таких станков <и инструментов юными техниками нужно категорически и безоговорочно запрещать.

Основное назначение круглой электрической пилы (такие пилы часто называют циркульными или дисковыми) — прямолинейная продольная и поперечная распиловка древесины. Наличие направляющей линейки и подвижной каретки дает возможность производить распиловку досок, брусков и реек одинаковых размеров, не затрачивая время на предварительную разметку. Конструкция каретки такова, что распиловку можно производить под любым заданным углом.

Из круглых (дисковых) пил наибольшее распространение в кружках юных техников получили ручные редукторные и безредукторные электропилы, которые часто превращают в небольшие стационарные станочки, укрепляя их в самодельных деревянных или металлических станинах. Диск пилы должен быть укреплен и вращаться в плоскости, перпендикулярной оси вращения рабочего вала (шпинделя) станка.

Боковые поверхности диска делаются гладкими, а зубья хорошо выточенными и правильно разведенными. Вершины всех зубьев пильного диска располагаются на окружности, центр которой совпадает с осью вращения (осью рабочего вала).

Для предупреждения несчастных случаев дисковые электропилы снабжаются защитным кожухом, закрывающим пильный диск во время работы.

Основной рабочей частью фуговального (или фуговочного) ставка и электрорубанка является вал с укрепленными на нем ножами, имеющими так же, как железки обычных рубанков, одностороннюю заточку.

Распространены два типа электрорубанков. В одном из них электромотор при помощи редуктора приводит во вращение ножевой вал, на котором укреплено два ножа.

В электрорубанках второго типа четыре ножа укреплены по образующим вращающегося полого цилиндра, который служит ротором электромотора (неподвижный статор помещен внутри). Отсутствие редуктора и ножевого вала, сравнительно большой диаметр ротора, на котором укреплены ножи, и большее число ножей упрощают конструкцию электрорубанка, делают его более прочным и удобным в работе.

Такая конструкция электрорубанков позволяет использовать их не только в качестве ручных электрифицированных инструментов, но и превращать, в случае необходимости, в стационарные строгальные станочки, которые укрепляют на столе.

При строгании на ставках заготовок и деталей малой длины и толщины необходимо для подачи материала пользоваться специальными колодками , — толкателями.

mykonspekts.ru

Сверлильные станки и работа на них

Сверлильные станки и работа на них

Категория:

Столярное дело

Сверлильные станки и работа на них

Различают станки горизонтально-сверлильные и вертикально-сверлильные, одношпиндельные и многошпиндельные. На горизонтально-сверлильных станках высверливают круглые и продолговатые гнезда и пазы, на вертикально-сверлильных — круглые отверстия и гнезда.

Многошпиндельные сверлильные станки применяют в массовом производстве для обработки большого количества деталей со значительным количеством отверстий и для высверливания сучков разных размеров. В одном станке может быть до 30 шпинделей. В зависимости от конструкции станка шпиндели могут работать от индивидуальных электродвигателей или от общего электродвигателя.

Горизонтальные сверлильно-пазовальиые станки и работа на них. Устройство и виды станков. Широкое распространение имеет станок СвГД с ручной подачей. Техническая характеристика станка: Наибольший диаметр сверления 45 мм, наибольшая глубина сверления 120 мм, предельная длина продольных гнезд с одной установки 200 мм. Число оборотов сверла 2100 в минуту, мощность электродвигателя 1 кет.

По техническим показателям и производительности близок к станку СвГД станок марки СвГ-3. На чугунной станине станка вверху помещается суппорт с электродвигателем, передвигаемый вручную при помощи рычага. Сбоку расположен кронштейн со столом. По вертикали стол перемешают посредством винта с штурвальчиком, а по горизонтали перпендикулярно сверлу — рычагом 8. На столе имеются упорная линейка и быстродействующий эксцентриковый зажим 10. На вал электродвигателя насажен патрон для сверла.

Техническая характеристика станка СвГ-3: наибольший диаметр сверления 25 мм, наибольшая глубина сверления 100 мм; наибольшая длина продольных гнезд 200 мм. Число оборотов сверла в минуту 3 000. Мощность электродвигателя 2,2 кет.

Кроме описанных, выпускается горизонтальный сверлильно-пазовальный станок марки СвПА с механической подачей. На этом станке горизонтальное передвижение стола и действие двух прижимов на столе происходят при помощи гидронасоса.

В горизонтальных сверлильно-пазовальных станках применяют пазовые и спиральные сверла.

Приемы работы на горизонтальных сверлильно-пазовальных станках. При размерной наладке станка нужно учитывать ширину, глубину и длину гнезда, а также его месторасположение в детали.

Рис. 1. Горизонтальные сверлильно-пазовальные станки: а — марки СвГ-3: 1 — станина; 2 — суппорт; 3 — электродвигатель; 4 — рычаг для перемещения суппорта; 5 — кронштейны; 6 — стол; 7 — штурвальчик для подъема стола; 8 — рычаг для горизонтального перемещения стола; 9 — упорная линейка; 10 — эксцентриковый зажим: Ч — патрон для сверла; б — станок марки СвПА

Обрабатываемую деталь укладывают на рабочий стол станка вплотную к упорной линейке или упорным штифтам. Сверло в патроне прочно закрепляют. Небрежно закрепленное сверло «бьет» и выбирает гнездо больше заданного размера по ширине.

Установка на глубину сверления производится упором, ограничивающим величину надвигания сверла на деталь. Точное расположение гнезда по высоте достигается подъемом или опусканием рабочего стола. Для получения заданной длины гнезда и требуемого расстояния между гнездом и торцом детали пользуются упорами, ограничивающими боковое перемещение стола.

Рис. 2. Порядок высверливания гнезд и пазов (указан цифрами): а — пазовой фрезой; б — спиральным сверлом

Наладку станка производят по разметке на первой детали; другие детали не размечают. Точность размеров высверливаемых отверстий в процессе работы несколько раз проверяют обмерами на детали.

Обрабатываемые детали нужно закреплять на рабочем столе прочно. Даже незначительное смещение детали может привести к ее браку: при сборке она окажется негодной.

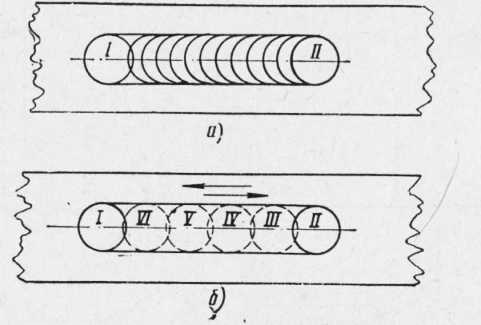

Порядок выборки гнезда при работе спиральным сверлом и пазовой фрезой неодинаков. Когда работа ведется фрезой (рис. 2,а), рабочий стол сначала перемещают вправо до упора и внедряют фрезу в левом конце гнезда. Достигнув дна гнезда, фрезу вынимают, перемешают стол до упора влево и внедряют фрезу в правом конце гнезда. После этого плавно и равномерно передвигают стол вправо до упора, выбирая фрезой всю перемычку между концевыми круглыми отверстиями.

Если начинать выборку всего гнезда сразу же после первого внедрения фрезы, то гнездо получится с наклонной торцовой 172 стенкой и внизу короче заданного размера. Это происходит вследствие некоторого отклонения шпинделя с патроном и фрезой от вертикального положения в процессе выборки гнезда.

При работе спиральным сверлом сначала высверливают круглые углубления по концам выбираемого гнезда, затем в промежутке между ними. После этого гнездо за два-три прохода расчищают движением сверла по всей длине гнезда, удаляя ранее образовавшиеся ребра.

Рис. 3. Сверло с долбежником — комбинированное долото

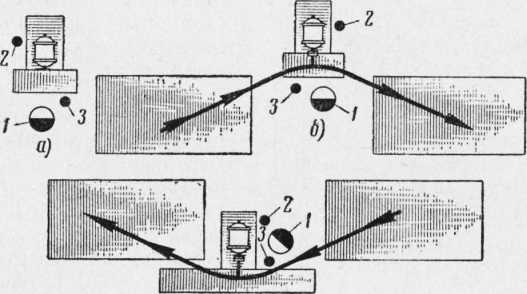

Рис. 4. Схема организации рабочих мест у горизонтальных сверлильно-пазовальных станков: я — у станков марок СвГ-2; СвГ-3 и СвГД-3 довоенного выпуска: б — у станков марок СвГ-3 и СвГД-3 послевоенного выпуска; в — у станков СвГ и СвГД довоенного выпуска с удлиненным столом: 1 — место станочника; 2 — рычаг подачи сверла; 3 — рычаг передвижения стол

Ввод сверла или фрезы в древесину должен быть плавным. Скорость подачи по мере углубления инструмента в материал несколько снижается.

Продолговатое гнездо, выбранное на сверлильном станке, получается с закругленными концами. Эти концы иногда обрабатывают под прямой угол стамеской. Можно получить гнездо

В практике чаще оставляют гнезда с закругленными концами, а у шипов скругляют ребра.

На горизонтальном сверлильно-пазовальном станке станочник работает без подсобного рабочего. На рис. 4 показаны схемы организации рабочего места у станков разных марок и с

разным расположением рычагов управления. Позиция станочника против сверла (рис. 4, а, б) неудобна тем, что для наблюдения за местом ввода сверла станочнику все время приходится перегибаться через обрабатываемую деталь. Этого неудобства нет при работе на станках СвГ и СвГД, у которых рычаги управления расположены иначе (рис. 4, в).

Чтобы облегчить труд при обработке деталей длиной более 1500 мм, удлиняют стол горизонтально – сверлильных станков. На рис. 4, в схематически показан сверлильный станок с удлиненным столом.

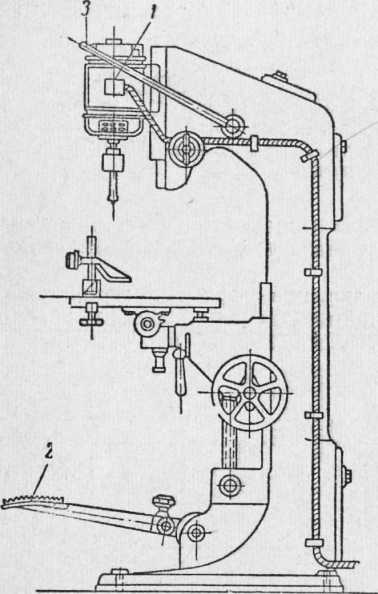

Вертикально – сверлильные станки и работа на них. Вертикально – сверлильные станки служат для высверливания круглых отверстий и гнезд диаметром до 45 мм.

Станина вертикально-сверлильного станка представляет собой Г-образную колонку. В ее верхней части расположен вертикальный шпиндель с патроном для сверления, получающий вращательное движение от электродвигателя. Шпиндель имеет вертикальное перемещение для подачи сверла на материал. Подъем и опускание шпинделя производят от руки рычагом или при помощи ножной педали.

Стол станка нередко устраивается на поворотной консоли: его также можно перемещать вверх и вниз. На рис. 5 показан современный вертикально-сверлильный станок СВ-2м. У этого станка электродвигатель расположен на суппорте и может перемещаться в вертикальном направлении. Патрон для сверла укреплен на удлиненном валу электродвигателя. Опускание суппорта с электродвигателем и сверлом происходит при помощи педали или ручки. В исходное положение суппорт поднимается под действием пружины, расположенной в верхней части станины.

Рис. 5. Вертикально-сверлильный одношпиндельный станок Св-2м

Сверление производится спиральными и винтовыми сверлами.

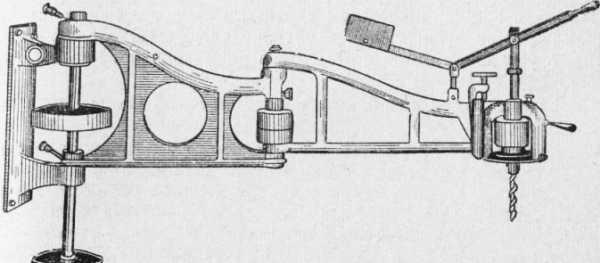

Рис. 6. Настенный радиалыю-сверлильный станок

В столярном производстве распространены вертикально-сверлильные станки марок СвН, Св-1, Св-2 и Св-3. На предприятиях с небольшим объемом сверлильных работ или с малой площадью машинного цеха часто применяют настенный радиально-сверлильный станок. Рабочая часть его может перемещаться по радиусу вылета и окружности вращения шарнирной стрелы.

В настоящее время выпускаются станки: одношпиндельный с ручной подачей Св-2м, 12-шпиндельный с ручной подачей Св 12 и 30-шпиндельный с механической подачей Св-30. На них можно сверлить отверстия диаметром (соответственно) до 100, 50 и 25 мм, глубиной до 120, 150 и 150 мм.

Наладка одношпиндельного вертикально-сверлильного станка заключается в креплении в патроне сверла требуемого диаметра, в установке стола по высоте и расположении деталей на столе.

Сверление можно выполнять по разметке, по упорам или по шаблону.

Для сверления по упорам устанавливают на рабочем столе линейку и торцовый упор и к ним плотно прижимают обрабатываемые детали. Устанавливают линейку и упор по размеченной детали, которую сохраняют до окончания обработки всей партии. По этой детали проверяют налаженность станка и точность обработки.

Два одинаковых гнезда, расположенных на одной линии, выбирают при помощи двух упоров — по одному для каждого торца детали.

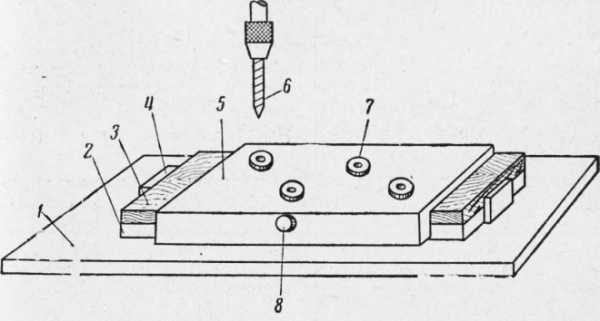

По шаблону высверливают в детали несколько гнезд одинакового диаметра, расположенных по одной линии. Сверление нескольких гнезд, имеющих различное расположение, выполняют по кондуктору.

Шаблон имеет отверстия требуемых размеров, расположенные но прямой линии на заданных расстояниях одно от другого. Деталь закрепляют в шаблоне и подают под сверло по направляющей линейке. Сверление производят через отверстия в шаблоне.

Кондуктором называют шаблон с отверстиями, расположенными не по прямой линии. Изготовляют его обычно из листовой стали и накладывают на обрабатываемую деталь сверху. Иногда кондуктор делают в виде коробки с откидной крышкой и прижимом.

На многошпиндельных станках сверление производится при подъеме рабочего стола с уложенной на нем деталью. В работу включают столько сверл, сколько требуется получить гнезд. За одну установку можно высверлить в обрабатываемой детали гнезда разных диаметров и разной глубины.. Сверление ведется только по упорам.

Многошпиндельный станок обслуживается одним станочником.

Станки для высверливания сучков. Станки для высверливания сучков с целью заделки образующихся отверстий пробками имеют в общем такую же конструкцию, как трехшпиндельный вертикально-сверлильный станок. Разница заключается лишь в том, что их шпиндели работают не одновременно, а попеременно. Применяя сверла разных диаметров, на этих станках можно высверливать сучки любых размеров.

Применяются специальные пробочные сверла, работающие в плоскости дна высверливаемого гнезда и по бокам гнезда. Они образуют гнезда с гладкими сторонами и некоторым раструбом, направленным кверху.

Такая форма гнезда способствует плотному и прочному вклеиванию пробок. Намазывание пробок клеем и впрессовывание их в гнезда производятся вручную. Ручной является и подача деталей под сверло.

Рис. 7. Кондуктор: 1 — стол станка; 2 — основание кондуктора; 3 — обрабатываемая деталь: 4 — упор; 5 — крышка кондуктора; 6 — сверло: 7 — кондукторные втулки; 8 — прижим

Для высверливания сучков промышленностью выпускается трехшпиндельный станок СвЗС и полуавтоматический станок СвСА, который обычно называют автоматом. Автомат имеет два рабочих шпинделя, из которых один (левый) служит для высверливания сучков диаметром до 25 мм, а второй (правый) — для выпиливания и впрессовывания пробок толщиной от 4 до 20 мм. На левом шпинделе крепится пробочное сверло, на правом — цилиндрическая пилка. В высверленное гнездо автоматически вбрызгивается из специального резервуарчика клей. Заделка ^сучка получается заподлицо, плотной и прочной.

На автомате производят вручную только подачу деталей под сверла и съем их со станка,

Шип выбирают в зависимости от формы, размеров и назначения соединяемых деталей с расчетом наибольшей прочности соединения и более красивого его внешнего вида.

Вязка двойным шипом прочнее вязки шипом одинарным, так как площадь соприкосновения шипа со стенками гнезда больше. Поэтому при вязке более или менее толстых деталей применяют двойной шип. По той же причине сквозной шип дает более прочную вязку, чем глухой. Цельный и вставной шипы по прочности вязки равноценны.

Вязка на плоский шип прочнее вязки круглым шипом, но ее разметка и выполнение более трудоемки.

Наименее прочен шип скошенный, так как у него много волокон перерезается поперек. Применяют этот вид шипа лишь в тех случаях, когда он необходим по конструкции. Скошенным шипом вяжут, например, боковую царгу стула с передней ножкой.

Рис. 8. Шип «ласточкин хвост»

Вязку на шип «ласточкин хвост» применяют в тех случаях, когда на соединяемые детали в процессе эксплуатации изделия будут действовать силы на отрыв. Разлапки шипа препятствуют отрыву детали.

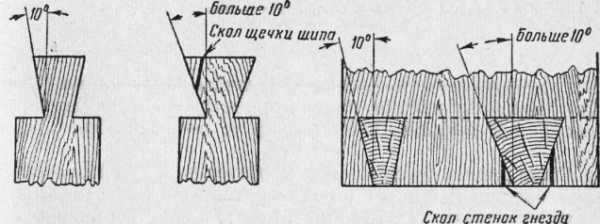

Наклон шечек к заплечикам у шипа «ласточкин хвост» должен быть не больше 10°. Больший наклон часто влечет за собой сколы щечек шипа при вязке брусков и сколы сторон гнезд при вязке щитов.

Угловая вязка брусков впотемок и вполупотемок достигается подсечкой ширины шипа на 10 — 15 мм. Подсечка во всю длину шипа образует полный потемок, на части длины — полупотемок.

K вязке брусков вполупотемок прибегают, когда верхняя часть узла прикрывается свесом крышки, как, например, у стола, табурета. Вязка вполупотемок и особенно впотемок увеличивает прочность концевого гнезда и устраняет опасность выворачивания шипа.

У гнезда, особенно сверленого, края часто получаются неровными, с бахромой или даже с отщепами. Чтобы скрыть этот дефект, делают у шипа с обеих сторон подсечку на 5 мм.

Иногда для вязки брусков в простых изделиях (табурет, стол) при ручном их изготовлении применяют одинарный шип с одним заплечиком. Это вызывается тем, что одноплечий шип сделать вручную легче и быстрее, чем шип с заплечиками с обеих сторон. Заплечико делают с лицевой стороны соединения. На станках шипы вырабатывают всегда с заплечиками с обеих сторон.

Рис. 9. Шипы с подсечкой: а — с прямой подсечкой впотемок: б — вполупотемок: в — с косой подсечкой

Рис. 10. Соединение щитов на прямой ящичный шип-гребенку

Толщина шипов у соединяемых брусков в зависимости от толщины последних может быть в пределах от 5 до 15 мм и не должна превышать 1/3 толщины бруска. Толстый шип ослабляет вязку брусков. Поэтому при вязке брусков большой толщины вместо одинарного толстого шипа делают несколько тонких, т. е. двойной или тройной шип.

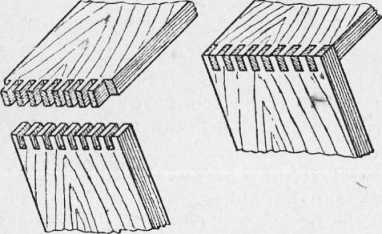

Вязку широких (дощатых) деталей и щитов делают прямыми сквозными шипами. Чем тоньше и чаще расположены шипы, тем прочнее вязка. При толстых или редких шипах соединение рассыхается и даже разваливается. Широко применяют вязку шипами, ширина которых не менее ‘Д и не более целой толщины щита, причем толщина шипа равна ширине проушины или гнезда. В производстве такие шипы часто называют гребенкой.

Если соединяемые щиты будут подвергаться действию силы на растяжениег их вяжут лапчатыми шипами «ласточкин хвост». Такие шипы в значительной степени предохраняют щиты и от коробления.

Кроме сквозных, применяют шипы «ласточкин хвост» полупотайные и потайные.

Полупотайные шипы вырабатывают толщиной, равной 2/3 толщины щита; остающаяся третья часть (потай) служит для прикрытия торцов проушин у присоединяемого щита.

При вязке потайными шипами потай оставляют у обоих соединяемых щитов величиной в 1/3 толщины тонкого щита (если щиты неодинаковой толщины). Потаи прирезают на ус под 45°. При вязке щитов впотай шипы и проушины совсем не видны.

Вязку щитов вполупотай применяют для более красивого оформления соединений.

Шипы, применяемые для вязки щитов, принято называть ящичными; шипы для вязки брусков — рамными, так как из брусков вяжут рамы. Станки для выработки шипов — шипорезы — также подразделяют на рамные и ящичные.

Выработку шипов вручную выполняют шиповой пилой по разметке; зачищают их стамеской.

Реклама:

Читать далее:

Рамные шипорезы и работа на них

Статьи по теме:

pereosnastka.ru