Разные станки – Металлорежущие станки – классификация, маркировка, устройство

alexxlab | 13.10.2017 | 0 | Вопросы и ответы

Виды станков по дереву | Stanki

Начну свой блог о станках рассказом о видах станков. Что такое станок? Это механизм, с помощью которого обрабатывают различные материалы, либо изготавливают что-либо.

Первые станки появились еще до нашей эры. К примеру, появление токарного станка документировано в 650 году до н.э. Это было простейшее приспособление с двумя центрами, между которыми была зажата заготовка, которую вращал подмастерье. В 16 веке станки уже имели люнет и центры из стали. Современные станки имеют компьютеризированное управление и сложную конструкцию, позволяют выполнять множество точнейших операций.

Все станки можно разделить на две большие категории: станки для обработки металла и станки для обработки древесины. Зачастую названия и функции у металлообрабатывающих станков и станков по дереву схожи, но сами станки имеют совершенно разные параметры. Как не сложно догадаться это обусловлено разной плотностью дерева и металла. Однако есть виды станков которые не пересекаются. К примеру, рейсмусовые станки в металлообработке не встречаются. Сегодня пойдет речь о

Виды станков по дереву:

Долбежные станки

Долбежный станок

Эти станки еще называют вертикально-строгальными, поскольку движение резца в долбежном станке напоминает движение его в поперечно-строгальных, только в вертикальной плоскости. Долбежный станок предназначен для изготовления пазов, канавок, отверстий, шипов различного профиля в изделиях из дерева. Долбежные станки используются, к примеру, в мебельном производстве для соединения деталей пазошиповыми соединениями.

Комбинированные станки.

комбинированный-станок

В свою очередь комбинированные станки можно разделить на бытовые и профессиональные. Отличие их прежде всего в параметрах двигателя, габаритах и напряжении питания. К примеру большинство бытовых станков имеют питание от 220В, а промышленные от 380 В.Комбинированные станки могут выполнять несколько функция одновременно: пиление, строгание, фрезерование,пазование и рейсусование. Как правило, бытовые станки могут строгать и пилить.

Кромкооблицовочные станки

Кромкооблицовочный-станок

Кромкооблицовочные станки предназначены для облицовки мебельных щитов материалов из шпона или ПВХ для придачи тому законченного товарного вида. Бывают станки ручные, с ручной подачей заготовки, полуавтоматической подачей и полностью автоматической.

Круглопалочные станки

Круглопалочный-станок

Круглопалочные станки применяются для изготовления палок различных форм. К примеру, для изготовления шкантов. Рабочим элементом является ножевая головка, которая из заготовки квадратной формы делает ее конической, цилиндрической или конусообразной.

Ленточнопильные станки

Ленточнопильный станок по дереву

Ленточнопильный станок это станок в качестве рабочего элемента которого установлена лента с зубами. Лента беспрерывно движется по кругу имея в качестве опоры несколько шкивов. Ленточнопильный станок позволяет делать очень точные, узкие распилы, которые зачастую недоступны циркулярным пилам. по видам ленточнопильные станки делят на маятникового типа (в них пильная рама движется по вертикальной плоскости на шарнире), колонные (одно или двухколонные), ручные(пильная рама у них может быть закреплена стационарно, а заготовка подается в ручном режиме. Так же пильная рама может быть подвижной и перемещаться над столом), угловые (для резки заготовки под необходимым углом). Так же различают эти станки и по автоматизации- ручные, полуавтоматы и автоматические.

Лобзиковые станки

лобзиковый станок

Станки лобзиковые предназначены для выполнения точных и сложных фигурных резов. В качестве рабочего элемента используется пилка для лобзика. Это еще один вид станков, который распространен большей частью в деревообработке.

Рейсмусовые станки

рейсмусовый_станок

Рейсмусовый станок это станок в котором рабочим элементом является вал с ножами. Предназначен рейсмусовый станок для строгания заготовок до нужной толщины. В зависимости от модели может устанавливаться 1 вал, а может и несколько. Заготовка подается на рабочий стол, где валами с ножами снимается стружка.Подача может быть как автоматической, так и ручной. Рейсмус применяется для задания обрабатываемой детали точной толщины.

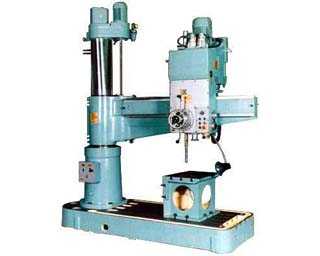

Сверлильные станки.

Радиально-сверлильный станок

Сверлильный станок может выполнять следующие функции: сверление, зенкерование, нарезка резьбы, зенкование и многие другие. По видам различают вертикально-сверлильные станки и радиально-сверлильные. Их отличие в том, что в вертикально-сверлильных деталь перемещается относительно шпинделя, в радиально-сверлильных же наоборот шпиндель движется относительно детали. Это позволяет обрабатывать более тяжелые и массивные детали.

Материалы о сверлильных станках:

Классификация сверлильных станков

Токарные станки

Токарный станок по дереву

Токарный станок по дереву позволяет обрабатывать детали из дерева, придавать им нужную форму, копировать детали(с помощью дополнительного копировального устройства). Отличается от токарных станков по металлу меньшей массой, мощностью двигателя. Токарные станки по дереву с ЧПУ мало распространены и применяются только на крупных производствах.

Торцовочные пилы.

Торцовочная пила

Торцовочные пилы позволяют распиливать заготовки под необходимым углом. К примеру, равнять торцы, из за чего и получили свое название.Бывают двух видов: простые и с протяжкой. У простых рабочий узел закреплен неподвижно, а у пил с протяжкой движется по направляющим, что может существенно увеличить ширину распила.

Торцовочные станки

Торцовочный станок

В отличии от торцовочных пил, торцовочный(торцевой) станок имеет более серьезную конструкцию и применяется на производствах. Различают два вида торцовочных станков: однопильный и много пильный. Однопильный торцовочный станок это станок в котором заготовка подается кареткой по направляющим, в многопильном станке каретка проходит между двумя пилами, одна из которых закреплена жестко, а другая может устанавливаться на необходимую ширину.

Форматно-раскроечные станки

форматно-раскроечный станок

Форматно-раскроечные станки применяются для пиления под различными углами заготовок и изделий больших габаритов. Они могут пилить как продольно, так и поперечно. С их помощью в мебельной промышленности выполняют раскройку щитов и панелей из дерева, ДСП, ДВП, мебельных щитов.

Фрезерные станки по дереву.

Фрезерный станок

Фрезерный станок по дереву позволяет проводить плоскостное фрезерование, криволинейное фрезерование,обработку профилей. С их помощью производят окна, двери, нарезают шипы и проушины.Применяется в мебельном производстве, при изготовлении столярных изделий со сложным профилем.

Фуговальный станок по дереву.

фуговальный станок

Фуговальные станки иногда могут комбинироваться с рейсмусовыми. Основное назначение фуговального станка- выравнивание по плоскости заготовки. Чем больше оборотов делает ножевой вал, тем лучше и чище получается обработанная поверхность.

Циркулярные станки (циркулярные пилы)

Циркулярный_станок

Циркулярный станок позволяет быстро и качественно распилить заготовку поперек или вдоль под необходимым углом. Циркулярные станки широко распространены в любом производстве связанном с деревообработкой.

Шлифовальные станки

Шлифовальный станок предназначен для шлифовки различных деталей путем ее обработки абразивными инструментами. Существуют следующие виды шлифовальных станков по дереву: барабанные, шпиндельные, ленточные, тарельчатые и тарельчато-ленточные станки.

Мы рассмотрели виды станков по дереву. Виды станков по металлу будут позже.

Вконтакте

Google+

stanok-tut.ru

Гибочные станки: разновидности и области применения

Гибочные станки различного типа призваны видоизменять конфигурацию металлических деталей для того, чтобы с их применением монтировать всевозможные металлоизделия. В их работе используется принцип холодной гибки, то есть, не нужна никакая предварительная термическая подготовка обрабатываемой детали или заготовки.

При этом, современный уровень развития гибочных приспособлений позволяет эффективно гнуть материалы с очень замысловатыми профилями и различными габаритами (включая довольно внушительные). Классифицируют эти станки и приспособления по типу обрабатываемых заготовок (лист, труба и пр.), по типу производимой операции (гибка, вальцевание, фальцевание и т.д.).

Разновидности гибочных станков по типу конструкции

Гнуть в процессе создания различных конструкций из металла зачастую приходится самые разнообразные материалы. Поэтому вполне логично было бы предположить, что согнуть лист и согнуть пруток различного сечения с помощью одного и того же станка проблематично. Следовательно, для разных заготовок разработаны соответствующие конструкции станков для гибки, которые мы и рассмотрим в этой главе.

Листогибочные станки

Как следует из названия, эти станки предназначены для работы с листовым материалом. Принцип из работы достаточно прост, и оттого эффективен. Обрабатываемый элемент укладывается на прочное основание, на котором обычно предусмотрена разметка, предназначенная для соблюдения необходимых параметров точности гибки, заготовка фиксируется. И после этого происходит гибка, посредством поворота подвижной части станка. Эта часть, как правило, очень массивна, обладает повышенной прочностью и жёсткостью, эти свойства необходимы для того, чтобы качество гибки было предельно высоким.

Гнуть на таких станках можно листовой материал толщиной до 15 мм, в зависимости от параметров самого станка могут сильно изменяться и габариты обрабатываемых заготовок. Есть станки, позволяющие гнуть листы длиной в несколько метров. Специальными ограничителями может выставляться необходимый угол изгиба. На разных моделях станков его предельный размер может варьироваться, однако чаще максимальный угол загиба находится в пределах 130 – 135 градусов.

Могут отличаться приводы этих станков. В самых простых моделях это ручной привод, как правило, такой привод применяется для тех станков, которые работают с малогабаритными материалами, и для их гибки не требуется слишком уж большого усилия. Большее усилие могут предоставлять станки с пневматическими или с электрическими приводами.

Кстати, нередко листогибы могут оборудоваться отрезным приспособлением, делающим гибочный станок более универсальной моделью оборудования для металлообработки. Преимуществом такой опции может считаться безупречное качество реза, идеально ровная грань, почти не требующая обработки после отрезания.

Трубогибы

Если вам часто приходится по работе иметь дело с трубами с небольшой толщиной стенок, то такой станок вам просто необходим. Он не всегда может считаться эффективным оборудованием при гибке стальных труб с толстыми стенками. В этих случаях более эффективным методом может считаться горячая гибка. Но в тех случаях, когда речь идёт о необходимости изогнуть стальные трубы небольшой толщины, из нержавеющего металла, из цветных металлов, то трубогиб здесь просто безупречен.

Говоря о приводах таких станков, стоит отметить, что ручной привод приемлем в тех случаях, если работать приходится с трубами малого диаметра и из достаточно мягкого материала. В тех же случаях, когда вы вынуждены будете изгибать более массивные образцы, вам потребуется станок с более мощным приводом. Чаще это будет гидравлический трубогиб. Специфика этой операции такова, что гидравлический механизм в силу своих характеристик (плавность хода, прежде всего) более приемлем для такого рода мероприятий.

Фальцеосадочные станки

Специализированное оборудование, предназначенное для того, чтобы придавать особенную конфигурацию кромкам листового материала. В данном случае мы имеем дело с достаточно универсальными приспособлениями. Которые способны выполнять такие операции, как гибка, вальцовка, профилировка и прочие работы. Важнейшим элементом конструкции такого станка является гибочный валок (или система валков), со своим оригинальным профилем, способным согнуть края заготовки под необходимый профиль.

Отличаются конструкции приспособлений по таким основным параметрам, как максимальная длина консоли и предельная толщина обрабатываемого листового материала. Назначение второй характеристики достаточно красноречиво, первый же показатель определяет, на каком расстоянии от края заготовки может быть произведено формирование профилированного элемента.

Зиговочные станки

Станки этого типа сходны по принципам действия и по области применения с указанными выше, однако имеют важную особенность. С их помощью можно не только придавать кромкам листовых элементов конструкций определённый профиль, но и производить гофрирующие работы с листами. То есть, придавать заготовкам волнообразную конфигурацию самого причудливого типа.

Часто в комплекте к станку предусмотрен набор профилирующих валков или зубчатых колёс. Которые можно использовать для обработки металлических листов. А в случае потребности, необходимые профилирующие и гофрирующие детали можно легко докупить отдельно, если возникнет необходимость отделки кромок другими элементами. Например, замками для кровельных материалов, особенной разновидностью гофрированных участков.

Существуют ручные модели таких станков, более приемлемые для исполнения небольших по объёмам работ и при частой смене зубчатых колёс и валков. А для серийного производства больше подходят зиговочные машины с гидро- и электроприводом. У таких устройств и производительность выше, и усилие при гибке они выдают более мощное, что позволяет обрабатывать более толстый материал.

Вальцовочные станки

Эти приспособления прокатного типа предназначены для получения фасонных и прокатных элементов. Конструкции вальцовочных станков позволяют применение различных формирующих вальцов, что расширяет область применения оборудования, позволяет получать достаточно разнообразные конфигурации профилей у конечного продукта. Применяться такая продукция может при создании деталей металлоконструкций.

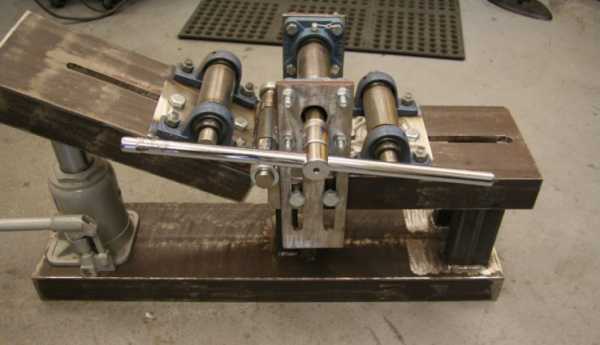

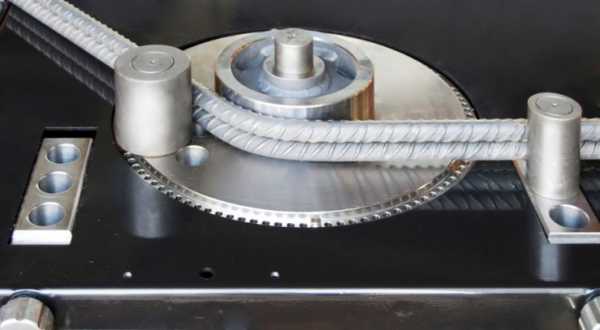

Станки для гибки арматуры

Данные приспособления имеют достаточно узкую область применения, однако, имеют высокие показатели производительности. Оттого в крупносерийном производстве железобетонных изделий, и конструкций из арматуры просто незаменимы. Отлично проявляют себя такие станки также и в производстве малых архитектурных форм, в изготовлении скульптурных композиций и в выполнении прочих производственных задач.

Принцип работы таких станков достаточно прост, как следствие, надёжен и может легко эксплуатироваться любым персоналом в любых производственных условиях. Конструкция предусматривает наличие поворотного круга в середине приборного стола. И наличие двух вертикальных гибочных пальцев, между которыми и происходит гибка материала. Имеются модели станков, рассчитанные на обработку достаточно толстых образцов арматурного материала, или катанки толщиной до 50 мм.

Для сложных случаев гибки арматуры предусмотрены мощные модели с электрическим приводом. Особенности конструкции и производительность таких приспособлений гарантируют возможность обработки и толстой арматуры, и аналогичных прутков из металла, и гибку нескольких менее толстых образцов. Арматура, как правило, гнётся «на глаз», поэтому оборудовать такие станки точными приспособлениями для разметки и контроля угла изгиба, нет практической надобности.

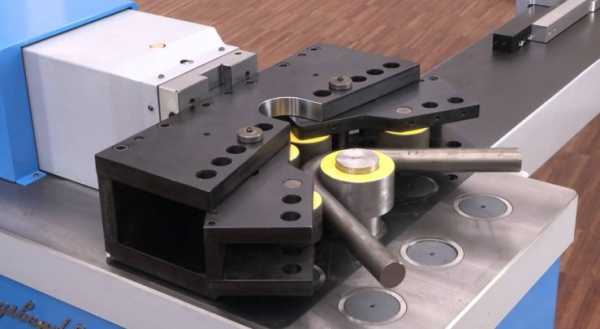

Комбинированные станки

Настоящий профессионал широкого профиля. Незаменимое приспособление в тех случаях, когда при изготовлении или монтаже требуется выполнение не однотипной деформационной операции с деталями, а несколько различных. В арсенале таких станков, как правило, наличествуют устройства для произведения операции гибки, резки листа, скручивания, вальцевания. Предельные размеры обрабатываемых заготовок обычно оказываются не очень большими. Это относится и к толщине листа, и к его габаритным размерам, и к углу загиба. Однако наиболее ходовые габаритные показатели большинства заготовок возможности этого станка зачастую охватывают с лихвой.

В этой статье мы рассмотрели весь спектр гибочного оборудования, имеющегося на сегодняшнем рынке. Мы не знаем, какие задачи стоят перед вашим производством в этой отрасли, однако совершенно точно можем утверждать, что для любой задачи можно подобрать подходящее оборудование. И проблема здесь несколько в другом, а точнее, на какой из моделей остановить свой выбор. Но это такая проблема, которую лучше иметь, чем не иметь. Ибо, когда выбор ограничен, или выбора нет совсем – это гораздо хуже. Удачного вам выбора, и свершений в работе!

Желаю удачи, творческих успехов, и до встречи на страницах блога ForgeMika.com!

forgemika.com

Разные станки и механизмы – Справочник химика 21

Нефтяные масла находят широкое и разнообразное применение при эксплуатации современной техники. Наряду с моторными маслами, используемыми для смазки двигателей внутреннего сгорания, большое количество масел употребляется для смазки различных машин, механизмов, станков и приборов, в качестве рабочих жидкостей для гидравлических систем разного назначения, для изоляции электрических устройств, обеспечения работы вакуумных насосов и многих других целей. [c.7]Синтетические смазочные масла впервые стали вырабатываться во время второй мировой войны. В Германии в то время получали в больших количествах смазочные масла и гидравлические жидкости на основе сложных эфиров карбоновых кислот и полиолефинов, которые применяли для автомобильных и авиационных двигателей, приборов, станков и разных других механизмов. Смазочные масла на основе сложных эфиров дикарбо-новых кислот с 1952 г. применяются в США для авиационных газотурбинных двигателей. В настоящее время они являются основными реактивными маслами на большинстве авиационных линий западных стран. [c.90]

Изучение различных аллюров и механизмов их регуляции снова заставляет нас вернуться к вопросам, впервые поставленных Мейбриджем в его исследованиях с фотосъемкой. Мы уже знаем, как в результате работ Г. Брауна возникла гипотеза о полуцентрах , находящихся в спинном мозге и генерирующих собственный ритм, которому подчиняются мотонейроны сгибателей и разгибателей. Для дальнейшего анализа механизмов локомоции нужны были более точные методы, позволяющие воздействовать на локомоторное поведение в строго определенных экспериментальных условиях. Такого рода опыты были впервые осуществлены московскими физиологами Шиком, Севериным и Орловским. Экспериментальная установка этих исследователей показана на рис. 21.13. В опытах использовались децеребрированные кошки, у которых для отделения спинного мозга и низших отделов ствола мозга от вышележащих центров была произведена перерезка между верхними и нижними буграми четверохолмия. Животное жестко фиксировалось в станке, а его лапы опирались на тредбан. Шагательные движения можно было вызывать разными способами— например, электрическим раздражением различных отделов ствола мозга ниже места перерезки или введением определенных веществ в кровоток. [c.86]

Разные станки и механизмы [c.232]

Ego = 2,58 создала более износоустойчивые поверхности, чем обкатка на масле вязкостью Езо = 9,6, а применение метода построения линий износа позволило определить износоустойчивость полученных поверхностей немедленно после обкатки. Все сказанное может быть полностью распространено и на другие механизмы коробки скоростей автомобилей и станков, разные редукторы, задние мосты автомобилей и другие агрегаты. [c.32]

Чтобы обработать заготовку на металлорежущем станке, нужно предварительно настроить станок. В коробке скоростей и в механизмах подачи детали, передающие вращение от электродвигателя, соединяют так, что обеспечиваются вполне определенные перемещения заготовки и инструмента в течение некоторого времени. Перемещение одних тел или частей тела относительно других называется механическим движением. Раздел механики, изучающий механическое движение на основании законов геометрии, называют кинематикой. При этом принимаются во внимание “ни свойства движущихся тел, ни силы, под действием которых происходит движение. Так как при движении тела различные его точки могут двигаться по-разному, то в кинематике сначала изучается движение более простого объекта, а именно материальной точки. [c.94]

Пружины должны быть подобраны по маркировке, размерам, диаметру витков и имели проектные характеристики в связи с тем, что одни и те же номера пружин имеют разные характеристики, на монтаже перед установкой проверяют характеристики пружин на специальном станке (рис. 10-6). На этом станке при снятии характеристик блоки пружин 1 крепятся к станине с помощью проушин 2 и сверху к подвижной траверсе 3. При включении электродвигателя 4 шток 5 поднимается вверх с помощью редуктора 6 и передаточного механизма 7. Пружины сжимаются. Усилие сжатия пружин определяется динамометром. После нагружения пружин на заданную величину электродвига-266 [c.266]

Шины снаружи и с внутренней стороны осматривают на пневматических спредерах разных типов ШОС модели 6182 ГАРО, ШПС (рис. 88) и ШРС-1А (рис. 89). К новому оборудованию этого типа относится станок для осмотра покрышек, индекс 176-03. Станок предназначен для осмотра шин легковых и грузовых автомобилей размером до 320—508 (12,00—20). Для осмотра на станке (рис. 90) покрышку подают на рабочее место механизмом загрузки, разводят ее борта на нужную величину, вращают, применяя освещение двумя лампами, и для осмотра боковины (невидимой с рабочего места) пользуются зеркалом, угол наклона которого можно регулировать. Для детального осмотра внутренней поверхности покрышки применяют механизм ее выворачивания. [c.156]

Заводы-изготовители поставляют оборудование (станки, подъемно-транспортное оборудование, электродвигатели и др.) вместе с техническими паспортами. В них указываются тип, модель и шифр оборудования по классификации (группе), завод-изготовитель и его место нахождения, год выпуска, заводской номер и класс точности, масса, габаритные размеры и приводятся чертежи или фотографии общего вида оборудования. В паспорт вносят все основные сведения об оборудовании, характеризующие конструкцию, кинематическую схему, основные рабочие размеры (высота центров, расстояние между центрами), мощность, грузоподъемность и производительность на разных режимах, размеры и массу обрабатываемых (перевозимых, поднимаемых) деталей, принадлежности и приспособления, механику и механизм подачи (номера ступеней скоростей), схему управления и спецификацию рукояток (контроллеров) управления. [c.228]

Отличительной особенностью консервационных масел является их многокомпонентность (4—7 компонентов). Например, масло К-17 представляет собой смесь авиационного (МС-20) и трансформаторного масел с добавкой окисленного петролатума, каучука, присадки ЦИАТИМ-339, литиевого мыла и антиокислителя консервационные мас 1а НГ-203А,Б,В — смесь трансформаторных или индустриальных масел с ингибиторами коррозии в разных концентрациях (сульфонат кальция КСК и окисленный петролатум). Эти масла применяют для внутренней консервации двигателей и механизмов различных машин, в станко-инструменталь-ной и других областях машиностроения. Масло НГ-204у готовят на основе нитрованного нефтяного масла (85%) с добавлением окисленного петролатума, парафина и алюминиевого мыла СЖК. Его используют для длительной консервации сельскохозяйственной техники, храняш ейся в неблагоприятных климатических условиях. Для наружной и внутренней консервации изделий автотракторной промышленности, тяжелого и энергетического машиностроения широкое применение нашло консервационное масло НГ-208. [c.353]

Качество поверхности трения зависит от обработки ее на разного рода станках и часто в термических печах. Окончательная предэксплоатационная отделка поверхности осуществляется в последнем процессе — при обкатке двигателей и механизмов, когда поверхности узлов трения, прирабатываясь друг к другу, приобретают способность не только передавать и воспринимать экспло-атационные нагрузки без саморазрушения, но также в той или иной мере сопротивляться износу. [c.6]

Питатель СКРП-60А предназначен для хранения каландрованной резиновой смеси и прорезиненной ткани и подачи их к станкам для сборки сердечников клиновых резней. Питатель имеет четыре самостоятельные механизма для подг 1И каландрованной резиновой смеси разных калибров и один для подачи прорезиненной ткани все эти механизмы снабжены индивидуальными приводами. Механизм питания каландрованной резиновой смесью содержит раскаточные шпиндели со штангами и роликами. На штангу надета бобина с резиновой смесью в прокладке. Механизм питания кордтканью закреплен на передней стойке станины. Он состоит из подвески для рулона с кордтканью, штанги с бобиной для отбора прокладочного холста и трех направляющих роликов. Необходимое натяжение ткани создается торможением верхнего ролика. На передней части станины питателя установлены лотки, направляющие каландрованную резиновую смесь к сборочному барабану станка СКР. [c.315]

Для складывания полуплсжкого барабана станок снабжен тормозным устройством 5, действующим на полый вал 6, скрепленный с рычажной муфтой барабана 7. Для прикатки слоев корда станок имеет два нижних прикаточных ролика 8 диаметром 150 мм (нижний прикатчик). Эти прикаточные ролики установлены в шарикоподшипниках на осях, которые укреплены в державках штоков поршней воздушных цилиндров 9. Воздушные цилиндры посредством механизма с ручным приводом могут подниматься или опускаться в корпусах оправок, в которые они заключены. При помощи этого механизма можно отрегулировать положение нижних прикаточных роликов по отношению к барабанам разного диаметра. В воздушных цилиндрах нижних прикатчиков имеются пружины, которые воспринимают на себя ударные нагрузки. В воздушные цилиндры прикатчика подается сжатый воздух давлением 2,2 кг/см . [c.361]

Основой повышения производительности труда и его качества, а также улучшения условий труда ремонтного персонала является механизация тяжелых, трудоемких, вредных и опасных работ. Разборку тепловоза производят на разборочной или ремонтной позиции с демонтажем и перемещением тяжелых и громоздких сборочных единиц. Для повышения уровня механизации демонтажных операций позиции оснащают механизированными слесарно-монтажными инструментами в виде пневмогайковертов различных типов. Для выполнения типовых подъемно-транспортных и специальных операций в зависимости от вида выполняемого ремонта цехи оснащают разными механизмами. В цехе технического обслуживания ТО-3 и текущего ремонта ТР-1 устанавливают пяти- или десятитонные краны для снятия сборочных единиц, скатоподъемник для одиночной выкатки и смены колесо-моторного блока, колесно-токарный станок типа КЖ-20 для обточки бандажей без выкатки колесных пар. [c.22]

Полученные результаты нельзя объяснить с точки зрения только ионного механизма, предложенного авторами для радиационной полимеризации, поскольку присутствующий воздух сильно ускоряет процесс кроме того, энергия активации высока и интервал температур, при которых протекает пост-полимеризация (40—62°), отличается от температур для радиационной полимеризации (20—62°). Авторы считают, что пост-полимеризация происходит на активных центрах, возникающих при разлол ении перекиси, однако могут сосуществовать два различных механизма, один из которых указан выще, а другой еще не изучен, но, по мнению авторов, активный центр — это не ион и не радикал. Описанные Окамура кинетические закономерности гвердофазной радиационной пост-полимеризации относятся к поздним ста-дия.м процесса, когда полимеризация прошла уже до больших глубин превращения, Начальные стадии пост-полимеризации триоксана изучали Ениколопян и Гольданский с сотрудниками [Трофимова Г. М,, Баркалов И, М., Кузьмина С, С,, Гольданский В, И,, Е н и к о л о-п я н Н, С,, Высокомолек, соед., 7 (в печати)]. Облучение проводилось на воздухе при 22 и —196°, пост-полимеризация—в интервале температур 30— 64°, причем специальными опытами показано, что во время облучения полимеризации не происходит. Оказалось, что пост-полимеризация триоксана — двустадийный процссс. Первая стадия в зависимости от фазы предварительного облучения может иметь скорость выше 100%/час, На втором участке полимеризация замедляется и идет с постоянной скоростью 5— 30%/чйс, Экстраполяция кинетической кривой на втором участке к нулевому моменту времени пост-полимеризации дает на оси ординат отрезок — скачок , который является характеристикой первой стадии процесса. Особенно ярко такой характер процесса проявляется на монокристалле триоксана при температуре пост-полимеризации 55°. При понижении температуры кривые приобретают 8-образную форму, появляется индукционный период, увеличивающийся с понижением температуры и ростом дозы предварительного облучения. Величина скачка ири разных температурах постоянна при постоянной дозе облучения. С увеличением дозы предварительного облучения растет и величина скачка , и скорость на втором прямолинейном участке кинетической кривой (соог). Изменение интенсивности предварительного облучения не оказывает никакого влияния на величину скачка и шо2. Самые большие скорости шог наблюдаются при 55°, В интервале температур 30—50° энергия активации Шо2 равна 34 ккал/моль. При понижении температуры облучения уменьшается как скачок , так и гиог- Общий характер закономерностей не меняется при переходе от монокристалла к поликристаллу. Особенности кинетики радиационной пост-полнмеризации триоксана также могут быть объяснены с точки зрения возможности про текаИия анизотропной полимеризации в твердой фазе. Процесс пост-поли- [c.371]

Станок СКР-1А-65 и установка СКР-2АУ-65 работают совместно с питателем СКРП-60А, установленным со стороны рабочего места. Питатель СКРП-60А (рис. 14.5) предназначен для хранения каландрованной резины и прорезиненной ткани и подачи их к станкам для сборки заготовок клиновых ремней. Скорость подачи материала 16,5 м/мин. Питатель имеет пять самостоятельных механизмов питания, из которых четыре механизма служат для подачи каландрованной резины разных калибров и имеют индивидуальный привод. Пятый механизм, вынесенный на переднюю часть питателя, служит для подачи прорезиненной ткани. [c.487]

Установка УРТ-бЗОМ (рис. 54) предназначена для резки прямых отрезков труб Х)у 80…6СЮ мм, секторов сварных отводов и штуцеров переходных ответвлений. Установка оборудована отрезным станком 2, обеспечивающим переменный угол разделки кромок под сварку. На станке необходимая траектория перемещения резака обеспечивается кривошипно-кулисным механизмом и механизмом передвижения резака. Использование фрикционного вращателя трубы с прижимным роликом исключает необходимость переналадки установки при прямой резке труб разных диаметров. Отличительная особенность установки УТТ-630М —механизация вспомогательных операций, включая подачу труб 1 и транспортирование отрезанных патрубков на последующие операции тележкой 3. [c.76]

Механизм поведения озерной пеляди при попадании в поток, направленный в ловушку – ставной фитиль (вентерь), представляется следующим образом осенью при охлаждении воды до 5-6 С стаи пеляди начинают интенсивное круговое движение вдоль берега озера против часовой стрелки, что многократно подтверждено уловами ставных сетей на разных водоемах (Слинкин, 1992). В это время вода насыщена кислородом в поверхностном метровом слое до 13-14 мг/дм . Затем в конце декабря при снижений кислорода до 4,5-5 мг/дм стаи пеляди подходят ближе к зоне аэрации, создающим потокообразователем или турбоаэратором два круговых потока (левый и правьШ) вдоль струи искусственного течения. Вхождение в поток озерной пеляди, завершающийся заходом в ловушку, происходит лишь через несколько дней, когда рыбы определенной стаи устанут сопрттивляться циркулирующему потоку воды, либо, что точнее, решатся на миграцию в речную среду с повышенным содержанием кислорода. [c.71]

chem21.info

Разные станки – Энциклопедия по машиностроению XXL

Как видно, решающим фактором при выборе того или другого станка (если выполнение данной операции возможно на разных станках, обеспечивающих удовлетворение технических требований к детали) является экономичность процесса обработки. [c.132]Как указывалось выше, деталью называют изделие, сделанное из однородного по наименованию и марке материала без применения сборочных операций. Чертеж детали – основной конструкторский документ, основа всего технологического процесса изготовления и контроля. Поскольку изготовление деталей по чертежам ведется на разных станках, в разных цехах, разными рабочими, ка сдую деталь независимо от ее сложности чертят на отдельном формате с рамкой и основной надписью. [c.426]

Средние разбросы по разным станкам за год, мкм [c.128]

В свое время считали, что для статистического регулирования требуются особо обученные контролеры с относительно высокой общеобразовательной подготовкой. Кроме того, может возникнуть опасение, что частые переходы от одной работы к другой отразятся на производительности контролеров. Первое возражение давно устарело, так как общеобразовательный уровень контролера в настоящее время достаточно высок и позволяет очень быстро обучить заполнению контрольной карты. Что касается переключений с одной работы на другую, то для тех контролеров, которые заняты монотонными работами вроде сплошных проверок, подобные переключения только полезны для повышения их производительности и квалификации. Для контролеров, принимающих различные детали с разных станков, отвлечения к станкам мало что меняют в обычном режиме труда, характерного частными переходами от одной работы к другой. [c.235]

Шлифовальные и полировальные 3 Заточные Плоскошлифовальные с прямоугольным или круглым столом Притирочные или полировальные Разные станки, работающие абразивом [c.222]

Для удобства дальнейшего изложения укажем здесь, что исходя из понимания технологического процесса, как процесса, протекающего и изменяющегося во времени, Н. А. Бородаче-вым [10] введено понятие мгновенного распределения фг(л ) для момента времени t, со средним квадратическим отклонением мгновенного распределения а . В соответствии с этим распреде-ние для всей партии обозначается через ps(x) со средним квадратическим отклонением Пг. Распределение совокупности большого числа партии деталей, изготовленных при разных настройках (наладках) станка, на разных станках, разными инструментами и т. д. (условно называемое Н. А. Бородачевым распределением на складе ) обозначается через q)ss(x), а его среднее квадратическое отклонение — через Oss- [c.30]

Цена операции для условий i-й операции является величиной постоянной. Точность и строгость определения ее величины необходима лишь при сравнении вариантов выполнения одной и той же операции на разных станках. При этом оптимизации подвергались только те части штучного времени выполнения операции, которые зависят от режимов работы машины (например, от режимов резания). Если уменьшить другие составляющие элементы штучно-калькуляционного времени, независимые от режимов работы машины, то величина выработки возрастет (и соответственно возрастет величина прибавочного продукта) за счет интенсификации живого труда станочника, но эти вопросы уже выходят за пределы данной работы й не подлежат дальнейшему рассмотрению. [c.118]

Для укрупненных расчетов, применяя эту зависимость, сопоставляют себестоимость продукции, изготовленной на двух разных станках. Учитывая, что выпуск продукции на заводах тяжелого машиностроения определяет загрузка уникальных станков, то для сопоставления себестоимости продукции, изготовленной на двух разных станках, принимаем общезаводские расходы, расходы по освоению нового производства и прочие расходы пропорционально изменению производительности труда. [c.109]

При проектировании ведущих деталей следует предусматривать возможность не только их параллельной обработки на разных станках, но также их одновременную обработку несколькими агрегатными головками и даже несколькими станками. В тяжелом машиностроении для организации параллельной обработки ведущих деталей на разных станках иногда приходится вносить в эти детали конструктивные изменения. В том случае, если не удается параллельно обрабатывать крупные детали на разных станках, то для сокращения цикла производства проектируют черновую обработку на разных станках, а чистовую ведут на одном. [c.152]

Разрешается нарезку вала и зубчатого колеса производить на разных станках, но работающих однотипным инструментом. В этом случае настройка гитары дифференциала должна быть произве- [c.436]

В зависимости от характера закругления в технологическом процессе подбираются разные станки. [c.173]

Применение шестеренных конусов с вытяжными шпонками-коробки подач разных станков [c.26]

РАЗНЫЕ СТАНКИ ТОКАРНОЙ ГРУППЫ Токарные станки для обработки коленчатых валов [c.338]

РАЗНЫЕ СТАНКИ ТОКАРНОЙ ГРУППЫ [c.339]

При обработке на разных станках в случаях [c.567]

В соответствии с указанными задачами органов технического контроля контрольные операции распространяются на следующие объекты-. 1) материалы основные и вспомогательные 2) полуфабрикаты, получаемые заводом со стороны 3) заготовки в разных ста-.циях производства 4) детали в разных стадиях обработки 5) узлы н изделия в разных стадиях сборки 6) средства производства — оборудование и технологическое оснащение, включая приспособления всех видов, штампы, модели, режущий и измерительный инструмент 7) режимы работы. [c.583]

Индивидуальная работа — преимущественно многостаночное обслуживание при обслуживании разных станков — совмещение профессий при функциональном разделении труда — бригадная работа [c.144]

Путем учета многих значимых погрешностей обработки строится так называемое распределение на, складе — суммарное распределение полной совокупности партий деталей, обрабатываемых при различных условиях выполнения операции по данному технологическому процессу, а именно на разных станках, различными экземплярами инструментов одной марки, из различных экземпляров прутков одного сортамента и пр. [c.461]

Несмотря на разнообразие форм деталей, можно установить типовую последовательность выполнения переходов обработки. Обычно основные участки поверхности обрабатывают за несколько переходов. Переходы можно осуществить на одном станке за одну операцию, если деталь не подвергается промежуточной термической обработке, или за несколько операций на разных станках, если деталь подвергают термической обработке. [c.237]

Возможность применения кругов разных характеристик и улучшение условий шлифования дна и боковых поверхностей упрощается правка кругов. Недостаток — необходимость обработки в две операции на разных станках или с переналадкой, в результате чего снижается точность взаимного расположения поверхностей и на 30 — 40% увеличивается время обработки по сравнению со способом А [c.422]

Предварительная и окончательная обработка торцовой поверхности производится на разных станках. Для предварительной обработки используется абразивный микропорошок М10—Ml 4 (ГОСТ 5744—62), а для окончательной — от М5 до М7 (ГОСТ 5744—62). При доводке диск станка покрывают тонким слоем абра-зивно-стеариновой смеси (одна часть абразивного микропорошка и одна часть стеарина, разведенных на керосине до вязкого состояния). [c.437]

В этом случае для решения вопроса о том, какой станок выбрать для выполнения данной операции, следует произвести технико-экономическое сравнение обработки даннбй детали на разных станках при заданной производственной программе и принять ту модель станка, которая обеспечивает наименьшую трудоемкость и наименьшую себестоимость обработки. [c.132]

Однако, если представить себе множество независимых, но аналогичных последовательностей межпроверочиых промежутков (будь то на разных станках или на одном станке за разные очень длительные технологические промежутки), то финальное отклонение (mj, /с = 1, 2,. . ., К можно рассматривать как случайную величину с числом возможных значений, равным К. [c.111]

Двухвершинное распределение имеет место при обработке на двухпозиционных настройках или при смешивании двух партий деталей, обработанных на разных станках, у одного из которых уровень настройки при наладке Мо,, у другого Мо,. [c.175]

Кольцевые уплотнительные поверхности арматуры притираются возвратновращательным движением притира с периодическим его подъемом над притираемой поверхностью. При механической притирке на станках окружную скорость притира в целях исключения нагрева и возможного коробления детали при притирке ограничивают значениями 8—12 м/мин для стали. При ручной притирке ограничиваются скоростями до 2 м/мин. Возвратно-вращательное движение при притирке, например кранов, происходит при угле качания от 45 до 240° на разных станках, при этом окружная скорость обычно не превышает 7 м/мин. [c.292]

Станкостроители пошли еще дальше. По предложению академика В. И. Дикушина они составляют станки из готовых одинаковых агрегатов. Отсюда и название таких машин — агрегатные. Из одинаковых, или, как говорят техники, типовых узлов и деталей можно компоновать разные станки, не похожие один на другой, предназначенные для обработки разных деталей. Вспомним, что рассказы в книге тоже не похожи друг на друга и имеют рааный смысл, хотя и составлены из одних и тех же слов. [c.172]

Устройства, контролирующие размеры деталей в процессе обработки на металлорежущих станках, должны отвечать следующим требованиям 1) возможность измерения деталей, совершающих быстрое технологическое движение, а иногда и несколько движений 2) независимость точности измерений от направления и скорости технологического движения 3) возможность компенсации влияния на точность обработки технологических факторов износа режущего инструмента, силовых и температурных деформаций и вибраций 4) наличие показывающего прибора, позволяющего следить за изменением контролируемого параметра 5) дистанционность измерений размещение показывающего прибора в месте, удобном для наблюдения и исключающем возможность его повреждения 6) в устройствах автоматического активного контроля — наличие датчика, обеспечивающего подачу команд на управление станком 7) усреднение результатов измерения (независимость показаний прибора или момента срабатывания датчика от случайных факторов попадания частиц стружки, абразивной пыли и др. под измерительные наконечники, кратковременного перемещения измерительных наконечников под влиянием инерционных и других сил и т. д.) 8) надежная работа контрольных устройств в присутствии охлаждающей жидкости, абразивной пыли и стружки 9) возможность механизированного и автоматизированного подвода и отвода измерительных наконечников (или всего прибора) от контролируемой поверхности без потери настроечного размера при установке и снятии обрабатываемой детали со станка 10) унификация и нормализация конструкций датчиков и элементов контрольных устройств, обеспечивающая возможности их серийного изготовления и применения в различных случаях измерения, на разных станках, высокую надежность и долговечность, экономичность, простоту наладки, обслуживания и ремонта. [c.92]

В табл. 7.2 приведены характеристики и комплексные показатели качества суппортов, полученные по результатам исследования десяти автоматов модели 1А225-6 в сборочном цехе завода-изготовителя и в процессе эксплуатации па машиностроительном заводе. Все коэффициенты не превышают норму (0,8—2,1). При этом наибольшие значения а , как правило, имеют продольные суппорты, изучение которых представляет значительный интерес, так как они наиболее нагружены и с них выполняются основные чистовые операции по обработке деталей. Разброс величин ускорений у одноименных суппортов разных станков связан не только с неодинаковой степенью их изношенности и приработки, но и с излишней затяжкой клиньев в направляющих, наличием больших зазоров в передаточных механизмах, неточностью изготовления кулачков, неравномерностью вращения РВ вследствие нестабильности переключения муфт быстрого и рабочего хода. У некоторых станков замедляется скорость перемещения суппортов в начале отвода и в конце подвода, так как быстрое вращение РВ заканчивается у них раньше времени подъема кулачка (на его крутом участке). Это иногда приводит к значительным нагрузкам и повышенным силам трения, которые вызывают износ направляющих и разрегулировку станка. При прочих равных условиях наибольшие ускорения (Ятах = 28—33 м/с ) у автоматов 1А225-6 возникают при ускоренных перемещениях средних поперечных суппортов, которые имеют большие зазоры в передаточных механизмах. В ряде случаев величины ускорений суппортов новых станков больше, чем у автоматов, находящихся в эксплуатации, что связано со степенью их приработки. Приработка, осуществляе- [c.108]

В табл. 7.4 приведены характеристики и комплексные показатели качества суппортов стапков-автоматов разных моделей. Для. перемещения продольных суппортов G = 1160 + 1900 Н, = = 0,14—0,48 м/с) используются пространственные кулачки, а приводом поперечных суппортов служат плоские кулачки. Конструктивные схемы передаточных механизов суппортов разных станков несколько отличаются друг от друга. Перемещение верхних поперечных суппортов (G = 320 -ь 680 Н, Уср = 0,05 0,31 м/с) [c.112]

При проектировании детали надо предусматривать возможность совмещения измерительной и установочной баз при обработке. Смена баз бывает необходима, когда нельзя обработать все поверхности детали с одной установки, когда для повышения точности или производительности труда детали приходится обрабатывать на разных станках, когда необходимо создать дополнительные базы для измерения детали или в отдельных случаях совместить сбороч-яые базы и т. д. Смена базы всегда связана с заменой в каждой из размерных и кинематических цепей одного звена двумя новыми. [c.203]

Необходимо регламентировать также и работу вспомогательных рабочих, занятых обслуживанием производственных рабочих мест, и установить для них соответствующие графики. Так, например, для смазки станков следует предусмотреть периодичность заполнения маслёнок и резервуаров разных станков в зависимости от особенностей их конструкции (ежесменно, ежесуточно, один раз в десять дней, один раз в месяц и один раз в квартал). Если возложить простейшие виды смазки. [c.312]

На ГАЛ, представленной на рис. 11, часть оборудования расположена на параллельных потоках, а часть — на одном потоке обработки. В этом случае возможны различные комбинации. Определяющим является необходимость последовательно-параллельной обработки деталей, что позволяет совмещать одно-инструментные и многоинструментные станки, работающие с использованием специальных головок. Сочетание разных станков позволяет повысить коэффициент их использования. На линии обрабатывают до 10 тыс. деталей в год. С увеличением партии запуска за счет уменьшения затрат на наладку эффективность применения таких линий повышается. [c.541]

Шлифовальные, полировальные, доводочные, заточные 3 Кругло- шлифо- вальные Внутри- шлифо- вальные Обдироч- но-шлифо- вальные Специализированные шлифовальные Продоль- но-шли- фовальные Заточные Плоско- шлифо- вальные Притирочные и полировальные Разные станки, работаю- 1цие абразивом [c.6]

Порошковые твердые сплавы начали использовать в качестве конструкционных материалов практически с конца 20-х годов, когда в 1929 г. в Германии были разработаны сердечники снарядов из ВК6 во время второй мировой войны вместо дефицитного кобальта для производства сердечников бронебойных снарядов применяли карбид вольфрама с 2 – 3 % Со, используя горячее прессование. Выпуск аналогичных сердечников из сплавов ВК обычным прессованием и спеканием был налажвн в 40-х годах в США и Англии. В послевоенные годы и вплоть до настоящего времени непрерывно расширяется применение твердых сплавов в машиностроении и приборостроении (центра токарных станков, прецизионные подшипники, ножи бесцентровых шлифовальных станков, направляющие для разных станков, опорные призмы для весов, сопла пескоструйных аппаратов, калибры и оправки различных мерительных инструментов, толщиномеры и т.п.), при изготовлении валков для прецизионной прокатки металлов, в текстильной промышленности (направляющие для пряжи из натуральных и искусственных волокон и др.), в химической промышленности (корпуса, кольца и седла клапанов, работающих в агрессивных средах, сопла различных аппаратов) и других отраслях техники. [c.125]

Шлифовальные, полировальные, доводочные, заточные 3 Продольно- шлифоваль- ные Заточные Плоско- шлифовальные Притирочные, полировальные, хонингова-льные, доводочные Разные станки, работающие абразивом [c.224]

mash-xxl.info

Станки разные – решение одно

16 ноября 2015 года

Не так давно инженеры нашей компании завершили комплексный проект по внедрению системы SolidCAM в производственный процесс электронной компании Элкус. ЗАО «Электронная компания «Элкус» занимается разработкой и изготовлением систем бортовой электроники (http://www.elcus.ru). В механическом цеху компании работают фрезерные и токарно-фрезерные многоосевые обрабатывающие центры.

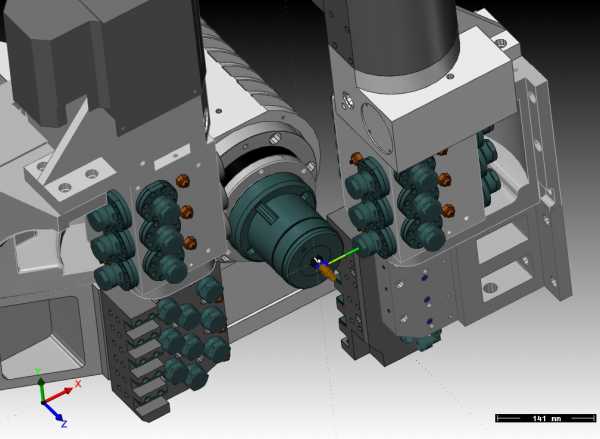

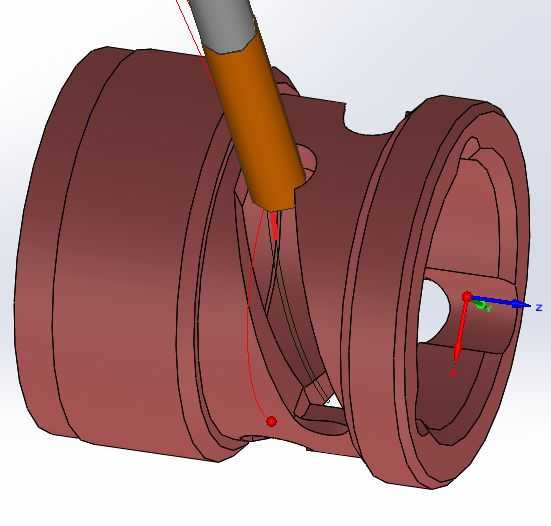

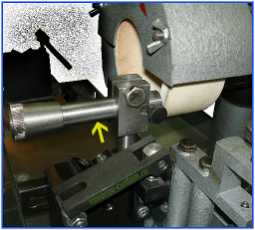

Многофункциональный токарный станок

При поставке одного рабочего места SolidCAM нам удалось решить вопрос программирования трехосевых фрезерных станков, токарного автомата с ЧПУ и многофункционального токарного станка. Помимо грамотного подбора модулей системы SolidCAM для данного оборудования, были проведены серии консультаций по работе с программным обеспечением применительно к специфике оборудования и обрабатываемых изделий, а также была произведена отладка постпроцессоров со сдачей на станках изделий по выбору заказчика.

Дополнительно стоит отметить, что для наиболее сложного в управлении двухканального многофункционального токарного станка была построена и внедрена 3D модель для визуализации программируемой обработки с целью контроля вылета инструмента, а также предотвращения столкновений и зарезов при смене инструмента, перехвате и синхронной работе шпинделей.

3D-модель станка для визуализации обработки

Визуализация обработки в SolidCAM

Таким образом, при наличии в цеху станков от разных поставщиков и с разными стойками ЧПУ, а в нашем случае это Fanuc и две модификации стойки Mitsubushi, нам удалось успешно внедрить систему SolidCAM и полноценно использовать оборудование с совершенно отличающейся кинематикой.

Пример изготавливаемых деталей

camsyst.ru

линолеум, ламинат, паркет, ковролин, плитка и др. » Виды станков

Любое производство, даже самое малое не обходится без применения станков. Благодаря станкам зачастую тяжелый ручной труд, если не полностью, то в большей мере автоматизируется. Лидером в производстве станков среди стран Европы является безусловно Германия. Выгода в использовании станков самая прямая, вы тратите деньги на их покупку и затем много лет они служат принося прибыль.

В настоящее время имеется огромная разновидность станков, в данном материале речь пойдет о некоторых.

Станки для резки и обработки металла (металлорежущие станки).

Эта группа станков по обработке металла подразделена на несколько видов, в зависимости от их назначения: станки расточные, токарные, сверлильные, шлифовальные, заточные, фрезерные, строгальные и множество других. В группу входят так же универсальные станки, это агрегаты на которых можно выполнять несколько операций.

Все виды станков имеют то же подразделение на подвиды, в этом разделении все зависит от обрабатываемого материала (металл, дерево и так далее), направления и других факторов. Все станки оснащаются специальной табличкой с шифром, который указывает о том какова модель данного станка, у разных моделей по годам выпуска зачастую добавляются или убираются те или иные функции.

Шрифтовое обозначение следующее, первая цифра показывает группу к которой относится станок ( например токарные станки относятся к первой группе), вторая цифра обозначает какой тип оборудования данный станок имеет внутри группы (примером может служить токарно винторезный станок, он внутри группы обозначается цифрой 6), все остальные цифры маркировки указывают на габаритные размеры станка, высоту оборудования и технические данные.

Основными станками применяемыми на предприятиях являются безусловно токарные. Различных видов и модификаций данной группы насчитывается больше 45. Применение токарных станков самое разнообразное, металл используемый для обработки в токарном станке как правило имеет закругленную цилиндрическую форму, из него изготавливают болты, оси, вилки и многое другое.

Кроме токарных на предприятиях используются различные разновидности консольно фрезерных станков. Удобством таких станков является то, что стол может перемещаться в трех направлениях: вертикальном, продольном и поперечном. Предназначены данные станки для выполнения фрезерных работ.

Поперечно-строгальные станки.

Данный подвид станков насчитывает в своем арсенале более 47 вариантов. Главными характеристиками при выборе станка являются: габаритные размеры станка, ход ползуна и размеры рабочего стола.

Шлифовальные станки.

Шлифовальные станки как следует из названия предназначены для очистки и шлифовки изделий из металла и других материалов. В зависимости от толщины диска с помощью шлиф круга можно разрезать заготовки на мелкие детали.

Шлифовальные машины бывают следующих видов: круглошлифовальные (для круглой шлифовки), внутри шлифовальные (для шлифовки внутренних частей), плоскошлифовальные (обработка плоских поверхностей) и другие виды.

Дата публикации: 15.05.2014

Похожие записи:

www.mosstroi.ru

Заточной станок — разные конструкции.

Заточной станок несомненно является очень полезным оборудованием в любой мастерской. В этой статье, больше рассчитанной на новичков, будут подробно описаны несколько вариантов конструкций станков для заточки инструмента (как самодельных, так и заводских), основные отличия разных конструкций и другие нюансы.

Большинство заточных станков (кроме заводских специализированных, рассчитанных на заточку конкретного инструмента) имеют очень схожую конструкцию, как у простейшего наждака, несколько вариантов которого (и как их сделать) я описал вот в этой статье. Разумеется вариантов заточных (точильных) станков может быть море, и с каждым днём число конструкций растёт, особенно специализированных станков. И естественно в одной статье описать все варианты не реально, но основные типы будут показаны в ниже.

Но самый распространённый и универсальный точильный станок, с которого я и начну, это точильный станок, именуемый в народе наждак. И по типу наждака можно изготовить самостоятельно и заточной станок (по сути это одно и тоже, кроме узкоспециализированных конструкций), только лишь нужно будет совершенствовать конструкцию приспособления для закрепления затачиваемого инструмента под нужным углом, что и будет описано чуть позже.

Наждак (или точило, или точильный станок — как хотите, так и называйте), показанный на фото слева, по сути и есть заточной станок, только простейший, но несмотря на это он почти универсальный. И на нём производят не только заточку режущего инструмента, но и более грубые работы, например обработку (обдирку) каких то деталей, например снятие фаски с уголка, арматуры или швеллера, для сварки, ну и множество других подгоночных операций (всё зависит от размера камня и номера абразивного зерна).

Наждак (или точило, или точильный станок — как хотите, так и называйте), показанный на фото слева, по сути и есть заточной станок, только простейший, но несмотря на это он почти универсальный. И на нём производят не только заточку режущего инструмента, но и более грубые работы, например обработку (обдирку) каких то деталей, например снятие фаски с уголка, арматуры или швеллера, для сварки, ну и множество других подгоночных операций (всё зависит от размера камня и номера абразивного зерна).

Большинство заточных станков, как и наждак, разумеется тоже имеют электродвигатель, на концах вала которого имеются вращающиеся абразивные круги, об которые непосредственно производится заточка и доводка инструмента. Есть конечно и сильно отличающиеся по конструкции специализированные заточные станки, (о которых будет описано ниже) например гриндер для заточки ножей и обработки деталей, но о нём я расскажу более подробно чуть позже.

И основное отличие разных станков, предназначенных для заточки разных режущих инструментов, зависит от способа и конструкции закрепления самого инструмента и его подачи, при его заточке и доводке, а так же от формы инструмента.

Поэтому именно конструкция приспособления, позволяющего надёжно и точно под нужным углом закрепить конкретный затачиваемый инструмент, и определяет назначение каждого заточного станка и его основное отличие от станков других типов. Как я уже говорил, существуют специализированные заточные станки, которые предназначены для заточки какого то конкретного режущего инструмента, но так же имеются и более универсальные станки, которые предназначены для заточки разного инструмента.

Ниже будут описаны несколько вариантов станков для заточки режущего инструмента, как специализированные, так и более универсальные, которые всё же отличаются по конструкции, в зависимости от вида закрепляемого и затачиваемого на них инструмента.

Заточной станок для заточки и доводки токарных резцов.

Эти станки предназначены для заточки и доводки токарных резцов. Подробно о таких станках, об абразивных и доводочных кругах для них (и абразивных пастах) я уже подробно писал в статье о правильной заточке и доводке токарных резцов (статья находится вот тут).

Поэтому здесь я не буду повторяться и этот раздел не будет слишком объёмным, так как желающие более подробно ознакомиться с этой темой, могут кликнуть на ссылку чуть выше и почитать. Скажу лишь только, что большинство заточных станков, для заточки токарных резцов, почти ничем не отличаются от простейшего наждака, показанного на фото выше и слева.

Поэтому здесь я не буду повторяться и этот раздел не будет слишком объёмным, так как желающие более подробно ознакомиться с этой темой, могут кликнуть на ссылку чуть выше и почитать. Скажу лишь только, что большинство заточных станков, для заточки токарных резцов, почти ничем не отличаются от простейшего наждака, показанного на фото выше и слева.

Ну отличаются только лишь специализированными абразивными кругами нужной зернистости (например алмазными или чугунными кругами для доводки — подробно о них и из чего они изготавливаются описано в статье про заточку резцов — ссылка выше) более совершенными конструкциями, которые имеют упорные столики (подручники) для инструмента и которые позволяют выставить их под нужным углом и на нужной высоте (относительно плоскости абразивного круга), чтобы при заточке режущих плоскостей токарного резца обработать их точно под заданным углом.

Конечно же можно заточить токарный резец и на обычном наждаке, не имеющем удобного столика, закрепляемого на нужной высоте и под нужным углом, например подкладывая между резцом и упорным столиком пластинки нужной толщины — это показано в видеоролике чуть ниже. Там же показано, как увеличить размер упорного столика (подручника) с помощью пластины из листового металла.

Но всё же более удобную заточку и доводку токарных резцов лучше производить на заточном станке, имеющем конструкцию более совершенного упорного столика, закрепляемого на разной высоте и под разным углом.

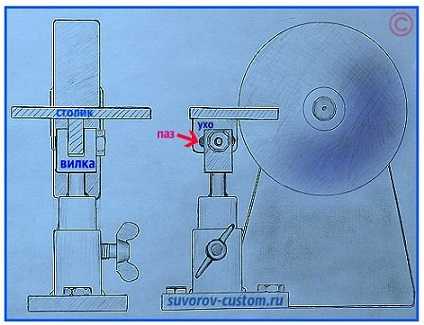

Простейший упорный столик (подручник) любого заводского заточного станка, нетрудно доработать самостоятельно, а как это сделать (по крайней мере как сделал я) показано на рисунке чуть ниже. На рисунке показан вид усовершенствованного столика спереди и вид сбоку. Для начала вообще демонтируем простейший заводской упорный столик и делаем более совершенный.

Опору столика делаем телескопической (труба в трубе), как показано на рисунке чуть ниже, или из толстой пластины (8-10 мм) в которой фрезеруется вертикальный паз для зажимного винта, позволяющий передвигать и затем зажимать столик на нужной высоте. Если опора столика будет изготавливаться телескопической (как на рисунке чуть ниже) то трубки для «телескопа»советую использовать не круглые, а квадратные.

Подбираем (или изготавливаем из уголка) две такие квадратные трубки, чтобы одна из трубок без особого шата вставлялась в другую трубку. Вся конструкция вполне понятна из рисунка и изготовив её, вам будет гораздо удобнее работать на вашем точильном станке.

Ведь высоту столика бывает просто необходимо изменить, когда резец затачивают чуть бóльший по высоте, ну или когда абразивный круг изношен и его наружный диаметр стал меньше.

Усовершенствованный упорный столик заточного станка.

Ну а чтобы столик имел возможность изменять угол своей упорной плоскости, относительно вертикальной плоскости станка и относительно плоскости абразивного круга, сам упорный столик (или его основу), как я уже сказал, следует доработать.

Упорный столик, вместо заводского, во первых делаем гораздо большей площади, и делаем его из пластины, у которой снизу приваривается крепёжное ухо с поперечным пазом (паз указан красной стрелкой — смотрите рисунок). А под удерживающий столик к трубе приваривается вилка, в которую вставляется ухо столика.

И теперь, благодаря такой конструкции, можно открутив зажимной болт, изменять угол установки упорного столика, а также его расстояние и высоту (открутив барашковый болт), относительно абразивного круга.

Ну и сам упорный столик у многих обычных заточных станков (наждаков) недостаточного размера и сверху на него желательно закрепить (винтами с потайной головкой) пластину из листового металла (4 — 5 мм) большего размера. И тогда резцы большего размера станет затачивать гораздо удобнее.

Конечно же на рисунке чуть выше я показал один из нескольких вариантов усовершенствования упорного столика обычного заводского точильного станка, и каждый мастер разумеется может сделать и по другому (например использовать вместо телескопической трубы, толстую пластину с вертикальным пазом).

Заточные станки для фрез и корончатых свёрл.

Основное отличие таких станков от обычного наждака — это зажимное устройство, в которое вставляется и зажимается сверло, или пальчиковая фреза, под нужным углом. А также возможность проворачивания фрезы или сверла вокруг своей оси, не изменяя нужного угла заточки. Такие станки более сложные по конструкции, стоят они дороже и сделать их своими руками разумеется немного сложнее.

Основная заточка свёрл или фрез ведётся по задней грани. А зажим сверла или фрезы производится с помощью зажимной призмы, которая имеет основание (крепление) типа «ласточкин хвост» с направляющими поперечной подачи, по которым с помощью ходового винта (вращая ручку — она указана красной стрелкой) можно перемещать зажимную призму (и соответственно затачиваемое сверло) относительно абразивного диска.

заточной станок для свёрл BSG-60

Также имеется рукоятка продольной подачи (указана на фото синей стрелкой) вращая которую можно продольно перемещать двигатель с абразивным диском, относительно сверла. На некоторых станках вместо зажимной призмы, которая зажимает сверло, имеется набор цанговых зажимов, под разные диаметры свёрл (или пальчиковых фрез).

Также можно плавно регулировать угол заточки инструмента при вершине (от 70 до 180º), и угол затыловки, не вынимая его из зажимной призмы. Таким образом можно подводить и затачивать инструмент с большой точностью. Так работают заточные станки типа «BSG-60″, предназначенные для заточки свёрл и пальчиковых фрез (показан на фото чуть выше). Аналогичные крепёжные устройства имеют станки для заточки корончатых фрез, только лишь крепление рассчитано на бóльший диаметр затачиваемого инструмента.

Кстати, при изготовлении самодельного заточного станка для свёрл, можно сделать более простую конструкцию, которая показана на фото справа. Здесь в качестве зажимного устройства для сверла, используется трубка с зажимным винтом, в которую вставляем сверло и зажимаем.

Кстати, при изготовлении самодельного заточного станка для свёрл, можно сделать более простую конструкцию, которая показана на фото справа. Здесь в качестве зажимного устройства для сверла, используется трубка с зажимным винтом, в которую вставляем сверло и зажимаем.

Трубка (которая указана жёлтой стрелкой) имеет возможность поворачиваться на любой угол и зажиматься в нужном положении. Для удобства, под основание трубки полезно прикрепить шкалу (можно сделать из школьного транспортира) и тогда можно будет визуально наблюдать, под каким углом закрепить трубку, и соответственно затачиваемое сверло.

И хотя у такого устройства нет механической подачи, но основание зажимной трубки можно закрепить через паз, и немного ослабив крепление, можно потихоньку подавать зажимное устройство со сверлом рукой и таким образом производить заточку.

Заточные станки для дисковых пил и фрез.

Один из вариантов такого станка показан на фото чуть ниже. Основное отличие таких специализированных станков — это возможность жестко закрепить дисковую пилу (фрезу) под нужным углом и в процессе заточки иметь возможность проворачивать дисковую пилу вокруг своей оси.

Заточной станок для дисковых фрез и пил

Но главный механизм таких станков — это механизм продольной подачи (указан на фото красной стрелкой), с помощью которого, вращая рукой маховичок, можно плавно и равномерно подводить подвод фрезы (пилы) к абразивному кругу. Также во многих станках такого типа имеется возможность перемещать затачиваемый инструмент не только продольно, но и поперечно. На некоторых станках поперечно перемещается не затачиваемый инструмент, а абразивный диск.

В самодельных станках такого типа, для продольной или поперечной подачи затачиваемого инструмента (или двигателя с абразивным диском) гораздо проще изготовить механизм подачи с помощью направляющих трубок (или валов), а не как на дорогих промышленных станках с помощью механизма типа «ласточкин хвост».

Пример заточного станка, у которого поперечная и продольная подачи сделаны с помощью цилиндрических направляющих, показан в видеоролике чуть ниже.

Заточные станки для заточки ножей и для обработки деталей — гриндеры.

В таких станках, называемых гриндеры, для заточки инструмента или обработки различных деталей, используются не абразивные диски, а «бесконечная» абразивная лента, изготовленная из наждачной бумаги различной зернистости. Лента очень легко и быстро меняется, что позволяет использовать ленту разной зернистости и тем самым вести не только заточку инструмента (или обработку деталей), но ещё и доводить их до идеального состояния.

То есть этот станок по сути является одновременно и заточным станком и шлифовальным.

Несомненно эти станки очень эффективны и удобны, а при наличии под лентой плоской упорной пластины, на таких станках можно вполне успешно затачивать не только ножи, но и свёрла, фрезы и другой различный инструмент. А в плане обработки различных деталей, эти станки самые удобные.

Конечно же из-за удобства, универсальности и эффективности гриндеры от авторитетных фирм стоят довольно дорого (цена сравнима с бэушным токарным станком).

гриндер развёрнутый на 90 градусов в горизонтальное положение

И не каждый мастер может позволить себе такой приобрести. Но при желании вполне возможно изготовить такой станок самостоятельно, а как это сделал я, описано вот в этой статье.

Там я описал станок (он показан на фото слева и справа) у которого имеется возможность очень быстро изменить расположение роликов и абразивной ленты из вертикального в горизонтальное, что делает заточку режущего инструмента, или обработку деталей, очень удобной.

Достаточно отжать зажимной винт, и платформа с роликами и зажимной лентой из вертикального положения разворачивается в горизонтальное (см. фото справа), что вместе с большим опорным столиком, позволяет очень удобно обрабатывать различные детали под разными углами (столик ведь тоже можно расположить под нужным углом).

Выбор заточного станка.

На что следует обратить внимание новичкам при выборе точильного станка? Разумеется прежде чем отправляться в магазин или на рынок, следует определиться какой инструмент вы будете затачивать чаще всего. И исходя из этого покупаем станок конкретно для вашего инструмента. Многим начинающим мастерам конечно же хотелось бы, чтобы купленный станок был как можно более универсальным, на котором имелась бы возможность затачивать самый разнообразный инструмент.

Здесь следует сказать вот что: чем более узкоспециализированный станок вы купите, тем качественнее он будет производить заточку конкретного инструмента. А чем универсальнее вы купите станок (на котором можно будет затачивать много разных инструментов), тем хуже будет качество заточки.

Есть конечно универсальные станки, которые имеют много различной оснастки, предназначенной для закрепления и заточки разного инструмента и они способны затачивать разный инструмент достаточно качественно. Но такие станки стоят довольно дорого (я имею в виду станки от авторитетных европейских, японских или американских фирм) и их не каждый может позволить себе.

Поэтому если вам приходится каждый день выполнять работу каким то конкретным инструментом и постоянно его затачивать, то советую купить узкоспециализированный точильный станок, предназначенный именно для заточки вашего конкретного инструмента, что вместе с обычным наждаком в вашей мастерской, позволит производить качественную заточку.

Вообще простейший наждак не помешает в вашей мастерской никогда и при достаточном опыте и определённых навыках на нём можно довольно неплохо заточить практически любой режущий инструмент. Если же у вас инструмент используется очень часто (например для бизнеса) и его необходимо часто затачивать, то как я уже говорил, купите себе узкоспециализированный заточной станок.

Вот вроде бы и всё, если ещё что то вспомню на эту тему, то обязательно допишу. Надеюсь в этой статье многие новички ознакомились с основными моделями заточных станков и найдут для себя что то полезное, успехов всем.

suvorov-castom.ru