Ремонт металлорежущих станков – Техническое обслуживание, эксплуатация и ремонт станков – Металлорежущие станки – Каталог файлов – Библиотека Машиностроителя

alexxlab | 14.02.2019 | 0 | Вопросы и ответы

Особенности ремонта металлорежущих станков – Ремонт промышленного оборудования

Особенности ремонта металлорежущих станков

Категория:

Ремонт промышленного оборудования

Особенности ремонта металлорежущих станков

При ремонте металлорежущего оборудования наряду с восстановлением работоспособности механизмов, увеличением долговечности деталей и сборочных единиц основное внимание уделяется восстановлению точности работы ремонтируемого станка. Поэтому технологический процесс ремонта металлорежущих станков разрабатывается главным образом для решения этой наиболее трудной задачи.

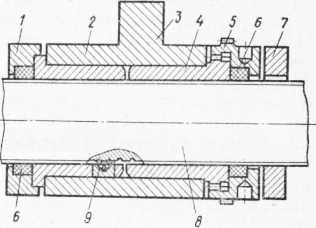

Рис. 1. Винт—гайка качения поперечной подачи суппорта станка 16К20ФЗ:

1,7 — крышки. 2,4 — полугаПки, — корпус, — шестерня, — уплотнения, — винт, — канал возврата шариков

При сопоставлении технологических процессов, разрабатываемых для ремонта разного вида металлорежущего оборудования, становится ясно, что значительная часть механизмов и деталей этих станков ремонтируется одними и теми же или очень схожими методами. Поэтому в качестве образца для освещения методов ремонта металлорежущего оборудования приведем методы ремонта одного из наиболее распространенных типов станков — токарного. Чтобы определить, какой ремонт необходим данному станку, надо знать износ деталей, и в первую очередь базовой сборочной единицы — станины.

В процессе ремонта передней бабки и коробки скоростей особое внимание уделяют ремонту шпинделя, подшипников, корпуса передней бабки, муфт, систем передач, валов и т. д. Шпиндель с приданными ему деталями является одной из основных сборочных единиц, определяющих качество работы токарно-винторезного станка.

Ремонт суппорта обычно заключается в пригонке плоскостей, сопрягающихся со станиной станка. При ремонте фартука восстанавливают основные изношенные детали: ходовой винт, ходовой валик, маточную гайку, зубчатые колеса, валики, подшипники и втулки. Наиболее трудоемкая работа — соединение ходового винта и ходового валика с опорными кронштейнами, коробкой подач и фартуком, так как ремонт станины и суппорта нарушает расстояние от плоскости станины до оси ходового винта.

Практика показывает, что проведение ремонта оборудования по единым типовым технологическим процессам обеспечивает строгую последовательность выполнения ремонтных операций, что укрепляет трудовые навыки, повышает качество ремонта, так как при этом исключается необходимость повторных разборок и подгонок. Проведение ремонта по единой типовой технологии с применением оригинальных контрольно-измерительных приборов, широким использованием пластических материалов, с восстановлением и упрочнением изношенных деталей передовыми методами, сокращением трудоемких шабровочных операций приводит к заметному снижению стоимости ремонта и повышению его качества.

Составление графика ремонта. В ремонтном деле к моменту сборки отдельные детали могут быть не полностью изготовлены или отремонтированы (в отличие от сборки нового станка). Это усложняет ведение ремонта. Поэтому ремонт должен быть правильно организован и проводиться по графику, составленному заранее. Основой для составления графика является типовая технология ремонта, укрупненные нормы на выполнение работ, а также продолжительность ремонта, которая должна соответствовать сроку, назначенному по плану. Учитывают состав и квалификацию членов бригады.

Длительность каждой операции на графике отмечается горизонтальной, а начало и конец — вертикальной линиями. График дает возможность видеть ход выполнения операций на каждый день,

Реклама:

Читать далее:

Компрессоры, особенности ремонта и эксплуатации

Статьи по теме:

pereosnastka.ru

Подготовка станков и оборудования к ремонту

До передачи станка в ремонт производят предварительный тщательный осмотр его и выявляют дефекты путем опроса рабочих, работающих на данном станке, проверкой геометрической точности и жесткости взаимодействующих узлов, анализом записей в журнале работников ремонтной службы.

Подготовка к разборке

Перед разборкой станка для ремонта из резервуаров сливаются масло и охлаждающая жидкость. Станок должен быть очищен от стружки, грязи, пыли и смазки. Площадку около ремонтируемого станка освобождают от загромождающих изделий и оснащают подъемно-транспортными средствами, необходимыми для разборки или ремонта, если ремонт ведется без съема станка с фундамента. Подготовив площадку и очистив станок, электромонтер отключает его от электросети, изолирует концы оставшихся проводов и кабельных выводов, снимает предохранители с электрощитка. Далее со станка снимаются приводные ремни, полумуфты вала двигателя и на месте ремонта вывешивается табличка «Не включать – ремонт!».

Первоначальная разборка станка производится нерасчлененными узлами, каждый из которых в дальнейшем разбирается на детали. Необходимость разборки узлов определяется видом и задачами ремонта.

Разборка

Разборка металлорежущего станка или другого вида оборудования должна производиться с соблюдением следующих правил:

- перед разборкой ознакомиться с техническим паспортом, кинематической и гидравлической схемами, чертежами основных частей; составить схему-график разборки-сборки; последнее обязательно к выполнению при ремонте сложного оборудования;

- если кинематическая или гидравлическая схема в техдокументации на станок отсутствует, ее нужно составить в процессе разборки ремонтируемого станка;

- произвести дефектацию деталей и составить дефектную ведомость;

- разборку станка и его узлов следует начинать со снятия предохранительных щитков, кожухов и крышек, чтобы обеспечить доступ к разбираемым узлам;

- разборку нужно вести инструментами и приспособлениями, применение которых исключает возможность порчи годных деталей;

- ударять молотками по деталям при разборке следует через подставки или выколотки из дерева либо мягкого металла;

- разбираемые детали надо снимать аккуратно, не допуская их перекосов, заклинивания и повреждений;

- к трудно снимающимся деталям нельзя прилагать большие усилия; необходимо выяснить причину заедания и устранить ее;

- разборка длинных валов должна производиться с применением нескольких опор;

- детали каждого разбираемого узла необходимо укладывать в отдельные ящики, а не нагромождать одну на другую; особенно осторожно следует укладывать детали с хорошо обработанными поверхностями;

- ящики с деталями обязательно закрывать крышками;

- болты, шайбы, и другие крепежные детали при полной разборке узла укладывают в специальный ящик; при частичной разборке целесообразно крепежные детали вставлять обратно в предназначенные для них отверстия;

- крупные детали укладывают на подставки возле ремонтируемого станка;

- детали отдельных узлов следует пометить на нерабочих поверхностях клеймами, краской или электрографом.

При разборке ремонтируемого оборудования необходимо все детали очистить от пленок окислов, масла и грязи. Эта операция является весьма ответственной, так как цель ее не только придать деталям опрятный вид, а главным образом выявить наличие износа и определить степень ее годности для дальнейшей эксплуатации.

Похожие материалы

www.metalcutting.ru

С.А. Рябов Разработка технологии ремонта направляющих станин металлорежущих станков

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ Кафедра металлорежущих станков и инструментов

РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА НАПРАВЛЯЮЩИХ СТАНИН МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Методические указания к выполнению практических работ по курсу “Технология ремонта металлорежущих станков» для студентов по специальности 120200 “Металлорежущие станки и инструменты”

Составители С.А. Рябов Д.А. Сальников

Утверждено на заседании кафедры Протокол № 5 от 24.05.2000

Рекомендовано к печати учебнометодической комиссией специальности 120200

Протокол № 16 от 28.06.2000

Электронная копия хранится в библиотеке главного корпуса КузГТУ

1

1. ЦЕЛЬ РАБОТЫ

Определить величину износа, проверить геометрическую точность, выбрать способ ремонта направляющих станин станков.

2. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

2.1. Ремонтная классификация станин

Станина — основная базовая деталь металлорежущего станка. От конструкции, жесткости, точности изготовления и ремонта станины, от формы и размеров направляющих, свойств материалов, из которых они выполнены, и других факторов зависят эксплуатационные характеристики станка.

В основном станины изготавливают из серого чугуна марок СЧ15, СЧ18, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35 и высокопрочного чугуна марки ВЧ45-5.Профиль сечения и расположение направляющих в зависимости от их назначения и несущих нагрузок могут быть различными.

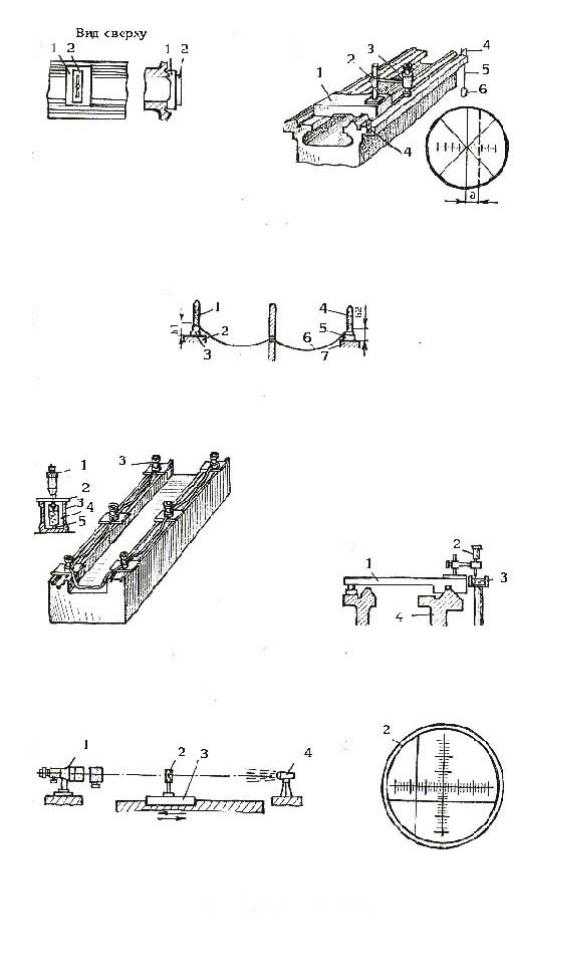

Направляющие с сечением в виде трапеции предназначены для горизонтального перемещения при небольших скоростях на токарновинторезных, револьверных станках и токарных полуавтоматах. Обычно такие направляющие комбинируются с плоскими направляющими, между которыми изготавливается канавка. При эксплуатации они обеспечивают точность прямолинейного перемещения и хорошее удаление стружки (рис.1, а).

Направляющие с сечением в виде латинской буквы “V” (рис.1,б) предназначены для горизонтального перемещения при различных скоростях скольжения на крупных плоскошлифовальных, продольнофрезерных и продольно-строгальныхстанках. Такие направляющие сложны в изготовлении и в ремонте, требуют надежной защиты от попадания стружки и пыли, но они обеспечивают высокую точность и жесткость прямолинейного перемещения, обладают хорошими условиями для смазки.

Направляющие типа “ласточкин хвост” имеют клиновидное сечение (рис.1,в), отличаются простотой регулировки (с помощью клиньев или планок) зазора от износа, несложны в изготовлении и ремонте.

2

Призматические

симметричные (V – образные)

в)

е)

Рис. 1. Профили направляющих станин

3

Однако условия для смазки этих направляющих вызывают потери на трение и увеличивают износ. Предназначены для горизонтального, вертикального и наклонного перемещения при небольших скоростях скольжения на фрезерных, агрегатных, токарных, револьверных станках и автоматах.

Направляющие прямоугольного сечения (рис.1,г) просты в изготовлении и ремонте, хорошо удерживают смазку, но регулировка зазоров и компенсация износов в них усложнены и для защиты от попадания стружки и пыли требуются дополнительные устройства. Такие направляющие применяют для горизонтального и вертикального перемещений при малых скоростях скольжения на фрезерных, поперечнострогальных, расточных, сверлильных, хонинговальных и долбежных станках.

Направляющие с комбинированным профилем (рис.1,д) используют с целью упрощения их изготовления и ремонта. Одна из направляющих имеет “V” – образное сечение, другая плоское. За счет плоской направляющей, обеспечивающей устойчивость перемещения, компенсируется погрешностью призматической направляющей, которая обеспечивает прямолинейность перемещения. Направляющие с комбинированным профилем применяют только для горизонтального перемещения при малых скоростях на продольно-фрезерныхи шлифовальных станках.

Направляющие круглого сечения (рис.1,е) наиболее просты в изготовлении и ремонте, весьма износостойки. С них хорошо удаляется стружка и пыль. Такие направляющие чаще всего устанавливают на ра- диально-сверлильныхстанках и прессах, а также на протяжных станках.

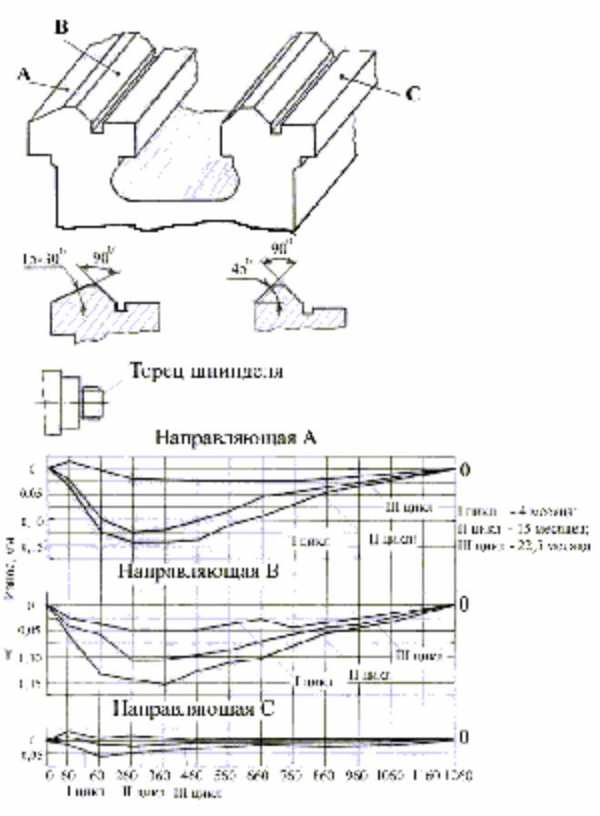

2.2. Определение величины износа и проверка геометрической точности направляющих станин

В процессе эксплуатации станка направляющие станин изнашиваются неравномерно (рис.2). Так у отечественных токарных станков 1Д62, 1Д63, 1А62, 1К62, имеющих переднюю направляющую треугольной несимметричной формы, а заднюю – прямоугольную плоскую, основному износу подвергается плоскость А как наиболее загруженная. Этот износ на наиболее изнашиваемом участке в среднем составляет до 0,12 мм за год при условии работы в серийном производстве.

4

По сравнению с плоскостью А плоскость В изнашивается на 25 % меньше, а плоскость С — в 5 раз меньше.

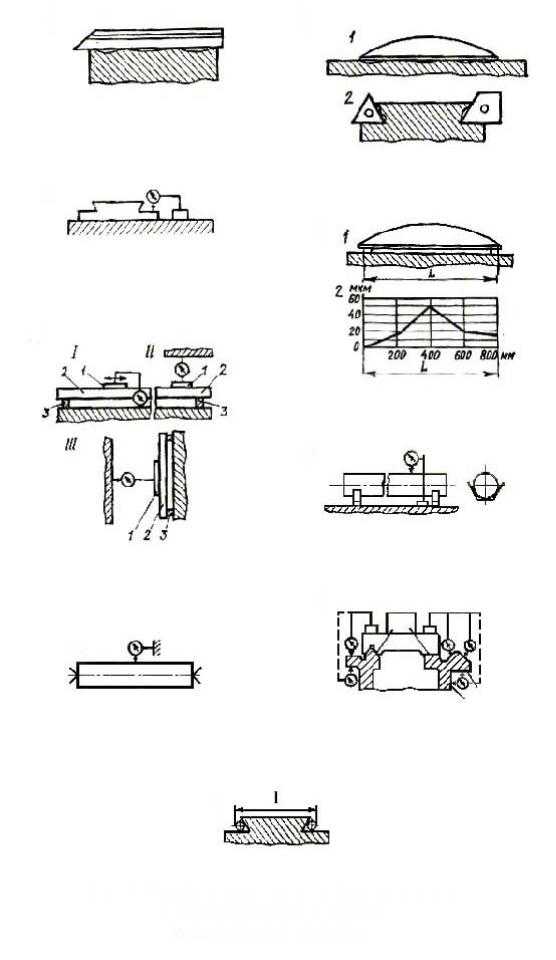

Перед ремонтом осуществляется контроль направляющих станины металлорежущего станка. В зависимости от модели станка и проверяемых погрешностей, а также от условий, в которых ведется ремонт, используют различные методы определения величины износа и геометрической точности направляющих. Отклонение от прямолинейности и плоскостности проверяют лекальной линейкой, на краску, индикатором.

Лекальная линейка (рис.3,а) прикладывается к проверяемой поверхности рабочим ребром. Износ (погрешность) определяется наибольшей величиной просвета, измеряемого щупом. Этот способ приемлем для проверки коротких поверхностей, длина которых не превышает 9/10 длины линейки.

При проверке на краску (рис.3,б) на проверяемую поверхность ставят мост 1 или поджимают проверочную линейку 2, на которую предварительно наносят краску. Мост (линейку) перемещают в продольном и поперечном направлениях. Краска остается на наименее изношенных частях поверхности. Такой способ указывает на наличие износа (погрешности), но не позволяет найти его величину.

При использовании индикатора (рис.3,в) деталь (стол или каретку суппорта) устанавливают на плите, а индикатор со стойкой перемещают по плите.

С помощью линеек, мерных плиток и щупов (рис.3,г) определяют величину износа и отклонения от прямолинейности, параллельности, цилиндричности, круглости и радиального биения. На поверхность устанавливают проверочную линейку 1, под концы которой подкладывают две одинаковой высоты мерные плитки, расположенные на расстоянии 2/10 от линейки. Величину износа (погрешности) определяют на участках через 100-300мм мерной плиткой или щупом, вставленным между линейкой и проверяемой поверхностью. По результатам измерений можно построить график износа 2. Длина линейки должна составлять не менее 4/5 длины проверяемой поверхности.

Горизонтальные I, потолочные II и вертикальные III поверхности проверяют с помощью индикатора, плоской линейки и плиты (рис.3,д). На мерные плитки 3 устанавливают линейку 2, по которой перемещают стойку с индикатором 1.

Рис. 2. График износа направляющих станины токарного станка.

6

д)

е)

з)

ж)

и)

Рис. 3. Схемы определения величины износа и геометрической точности направляющих станины

Рис. 3. Продолжение

8

Измерительный стержень индикатора постоянно касается проверяемой поверхности. Отклонение индикаторной стрелки показывает величину износа или погрешность. Для удобства работы при проверке потолочных и вертикальных поверхностей применяют рычажные индикаторные насадки. Мерные плитки устанавливают на зачищенные, наименее изношенные места поверхности.

Круглые направляющие проверяют с помощью индикатора, плиты и призм (рис.3,е). На плиту ставят две одинаковые призмы, на которые неизношенной поверхностью кладут круглую направляющую. Индикатор на стойке настраивают по неизношенным концам. Перемещая стойку индикатора, производят замеры направляющей, поворачивая её в призмах.

Перед проверкой направляющих с помощью центров и индикатора (рис.3,ж) производят зачистку от грязи и забоин конусов центров, направляющую устанавливают в предварительно проверенные центры токарного, круглошлифовального станков или специального приспособления. Индикаторную головку укрепляют на суппорте или шлифовальной бабке. Не включая станка, путем перемещения суппорта (на токарном станке) или стола с направляющей (на шлифовальном станке), поворачивая рукой направляющую, на различных участках её длины производят замеры. Для направляющих длиной более 500 мм строят график.

Величину отклонения от параллельности измеряют с помощью моста задней бабки и индикатора, а также цилиндра и микрометрической скобы (индикаторное приспособление).

С помощью моста задней бабки с индикаторной стойкой (рис.3,з) проверяют относительно неизнашиваемых плоскостей 4 и 3 малоизнашиваемые направляющие 1 и 2 (для токарных станков — зона перемещения задней бабки). На мост задней бабки устанавливают магнитную стойку с индикатором, позволяющую проверить все направляющие поверхности станины. Для обеспечения жесткости на мост ставят дополнительный груз.

Цилиндрами, штангенциркулем, микрометром или индикаторным приспособлением (рис.3,и) проверяют комбинированные направляющие типа “ласточкин хвост”. В углы плоскостей устанавливают два мерных ролика (цилиндра). Перемещая цилиндры вдоль станины, на отдельных участках (через 100-300мм) производят замеры (размер L) штангенцир-

9

кулем или микрометрической скобой. Разность в показаниях позволяет судить о величине погрешности. Индикаторное приспособление упрощает проверку и дает большую точность при минимальных затратах времени.

Величину спиральной извернутости направляющих станин различной длины определяют уровнем и мостом задней бабки или плитой (рис.3,к). Уровень 2 устанавливают на мост 1 перпендикулярно к направляющим. Перед началом проверки станину выверяют уровнем, установленным на её наименее изношенных концах. Перемещая мост по направляющим, через определенные участки (100-300мм) записывают показания уровня. Отклонения от нулевой риски в ту или в другую сторону подтверждают наличие спиральной извернутости.

Отклонения направляющих от прямолинейности в горизонтальной плоскости проверяют струной, лупой, мостом задней бабки (рис.3,л). На концах станины устанавливают кронштейны 4, на которые с помощью грузов 6 натягивают струну 5. На ползуне (мостике) 1 с помощью кронштейна 2 закрепляют измерительную лупу 3 (цена деления лупы 0,005 мм). Сначала ползун 1 ставят на один конец станины, лупу регулируют так, чтобы обеспечить резкую видимость струны, изображение которой должно проходить через центральное деление окуляра лупы. Затем ползун 1 перемещают на другой конец станины, а кронштейн 4 регулируют так, чтобы струна снова прошла через центральное деление окуляра лупы. Как правило, концы направляющих станины не изнашиваются. Поэтому струна устанавливается параллельно вертикальной плоскости направляющей. Перемещая ползун 1 вдоль направляющей, следят за отклонением струны в окуляре лупы, по которой определяют величину непрямолинейности А в горизонтальной плоскости.

Отклонения направляющих от плоскостности и разновысотности измеряют мерными мензурками (рис.3,м). Две градуированные мензурки 1 и 4 на основаниях 3 и 5 соединяют шлангом 6 и заполняют жидкостью. Перед проверкой мензурки устанавливают рядом на горизонтально выверенную плиту. По шкалам записывают показания уровня жидкости мензурок 1 и 4 (h2 и h3). При проверке направляющих одну мензурку устанавливают на направляющую (фундамент) 2, а другую – на направляющую 7. Разница в показаниях по шкале мензурки и записях настройки показывает величину разновысотности.

Для измерения отклонения направляющих от прямолинейности и плоскостности используют микрометрические стаканы (рис.3,н).

studfiles.net

Технология ремонта металлорежущих станков / Литература по ремонту станков / Stanok-online.ru

Книга название: Технология ремонта металлорежущих станков

Издание: Ленинград, Издательство \”МАШИНОСТРОЕНИЕ\”

Автор: Г.Д. Пекелис, Б.Т. Гельберг

Год печати: 1970

Кол-во страниц: 321

Формат: Djvu

В книге приведены типовые технологические процессы ремонта наиболее распространенных групп металлорежущих станков, в том числе прецизионных, применительно к условиям индивидуального и серийного производства. Даны рекомендации по применению прогрессивной ремонтной оснастки. Подробно изложены типовые технологические процессы ремонта базовых (корпусных) узлов станков. Рассмотрены различные методы упрочнения направляющих станин станков, область их рентабельного применения. Технико – экономические показатели, результаты исследований, технологических разработок. Книга предназначена для инженерно – технических работников ремонтных служб предприятий. Она может быть полезна для студентов средних и высших технических учебных заведений и использована бригадирами ремонтных бригад и слесарями – ремонтниками.

Основными причинами вывода оборудования из строя являются:

– нарушение правил эксплуатации, в том числе перегрузка отдельных механизмов и узлов;

– нарушение регулировки определенного узла или механизма;

– износ отдельных деталей и узлов, выход из строя отдельных механизмов, потеря точности;

Если выход из строя оборудования по первым двум причинам может быть предотвращен при обеспечении должного ухода и правильной эксплуатации, то износ механизмов – явление постоянное. Осуществляя ряд технических решений. Можно замедлить износ, но предотвратить его трудно. Различают три периода износа. Процесс износа в первом периоде характеризует начальную работу сопряжения – период приработки его сопряженных деталей. Величина и степень интенсивности износа в период приработки зависит от качества поверхности деталей. Чем лучше обработаны и пригнаны трущиеся поверхности деталей в соответствии с условиями работы сопряжения, тем меньше их начальный износ.

Второй период выражает нормальную работу сопряжения. Износ постепенно нарастает; его величина зависит от продолжительности работы сопряжения. Далее следует третий период – область интенсивного нарастания износа, когда зазоры в сопряжениях резко увеличиваются. Работа сопряжения при этом сопровождается появлением недопустимых шумов и стуков. По мере нарастания износа работоспособность механизма нарушается, и в конце концов он выходит из строя.

Задача ремонтников – компенсировать износы, восстановить нормальные сопряжения, вернуть механизму его первоначальную способность к выполнению работы, для которой он предназначен.Если ремонт выполняется при нормальном износе, он обходится сравнительно недорого; если же допускается чрезмерные износы, т.е. сопряжение работает в третьем периоде, когда износ происходит интенсивно: ремонт в этом случае носит восстановительный характер и требует значительных материальных и трудовых затрат. Технологический процесс ремонта представляет собой комплекс работ, выполняемых в определённой последовательности.

Скачать бесплатно книгу технология ремонта металлорежущих станков

stanok-online.ru

Осветимский А.А. Ремонт металлорежущих станков [DJVU]

М.: Машгиз, 1947. – 220 с.Настоящее учебное пособие окажет существенную помощь в изучении оборудования, методов его ремонта и обслуживания, а также в усвоении производственного процесса ремонта и организации труда.СодержаниеУстройство и работа станковТокарные станки.

Строгальные станки.

Фрезерные станки.

Шлифовальные станки.

Понятие о других видах металлорежущих станков.

Станки с гидроприводами.

Электрооборудование станков.Основные сведения по организации ремонта

Виды ремонта и их определение.

Классификация оборудования по скорости его износа и определение межремонтных периодов.

Нормирование ремонтных работ.

Планирование ремонта.

Организация работы слесарей.Техника безопасности

Подготовительные ремонтные работы

Разборка станков.

Промывка деталей разобранных станков.

Основные требования к разбраковке деталей станков и к составлению дефектных ведомостей.

Техника разбраковки деталей станка.

Составление дефектной ведомости.

Организация рабочего места.Механизированный инструмент

Ремонт деталей

Ремонт деталей с направляющими плоскостями.

Ремонт и замена валов.

Ремонт и замена шпинделей.

Ремонт и обслуживание подшипников.

Ремонт ходовых винтов и гаек подач.

Ремонт деталей зубчатого зацепления.Ремонт узлов

Ремонт механизма коробок скоростей.

Ремонт механизма коробок подач.

Ремонт механизма консоли фрезерного станка.Ремонт сверлильных станков

Разборка станка.

Ремонт деталей и узлов.

Сборка станка.

Регулировка и испытание сверлильных станков.Ремонт токарных станков

Ремонт деталей и узлов.

Регулировка и испытание токарных станков.Ремонт поперечно-строгальных станков

Разборка станка.

Ремонт деталей и узлов.

Регулировка и испытание поперечно-строгальных станков.Ремонт горизонтально-фрезерных станков

Ремонт деталей и узлов.

Регулировка и испытание горизонтально-фрезерных станков.

Окраска станков и монтаж их после ремонта.Окраска станков

Рекомендуемая рецептура материалов для окраски станков.

Установка станков на фундамент.Межремонтное обслуживание станков

Причины нагрева подшипников и способы устранения нагрева.

Причины шума в механизмах и способы его устранения.

Устранения дефектов в работе фрикционных муфт.

Причины вызывающие дробление на обрабатываемой поверхности.

Устранение дефектов в работе токарных станков.

Устранение дефектов в работе строгальных станков.

Устранение дефектов в работе фрезерных станков.Скоростной ремонт станков

Сущность скоростного ремонта.

Пример скоростного ремонта.Модернизация станков

www.twirpx.com

Техническое обслуживание и ремонт станков с ЧПУ

Сохранение показателей технического уровня станков, гарантируемых заводами-изготовителями, невозможно без четкого соблюдения заводами-потребителями комплекса требований к эксплуатации оборудования и осуществления рациональной системы технического обслуживания и ремонта. Осуществление таких требований позволяет свести к минимуму как сумму затрат на ремонт и техническое обслуживание, так и потери производства, связанные с простоями оборудования из-за его неисправности.

Техническое обслуживание

К техническому обслуживанию относятся работы по поддержанию работоспособности станков и машин при хранении, транспортировании, подготовке к использованию и эксплуатации. Техническое обслуживание включает в себя также надзор за правильным оборудованием помещения, в котором станок будут эксплуатировать. Наряду с плановыми обязательными работами в техническое обслуживание входят также работы, выполняемые при возникновении случайных отказов. Работы по восстановлению исправности оборудования называют ремонтом.

Различные виды работ по техническому обслуживанию механической, электрической и электронной частей станка выполняют слесари-ремонтники, электрики, электронщики, операторы, смазчики. Наладчик должен уметь выполнять все виды работ по плановому и неплановому техническому обслуживанию, которые возложены на перечисленный персонал.

Плановый осмотр

Плановый осмотр (О) выполняют для проверки состояния узлов и устройств станка, получения и накопления информации об износе деталей и изменения характера их сопряжений, необходимой для подготовки предстоящих ремонтов. Плановый осмотр осуществляется через определенное число часов работы станка, как правило, визуально без разборки узлов. При осмотре устраняют мелкие неисправности.

Ежедневный и ежемесячный осмотр

При ежесменном осмотре (Ое) выявляют изменения в наиболее ненадежных деталях и сопряжениях деталей и предотвращают отказы их в работе. Этот вид обслуживания выполняют без остановки оборудования. Периодический частичный осмотр (Оч) осуществляют с той же целью, что и ежемесячный осмотр (Ом), но осматривают более широкий круг деталей и сопряжений.

Чрезвычайно важна для станков с ЧПУ периодическая очистка от пыли электрической (Чэ) и электронной (Чс) частей оборудования, предотвращающая замыкания и утечки тока через пылевые перемычки и возможность несчастных случаев в связи с механическим повреждением проводов и цепей заземления, покрытых слоем пыли.

По окончании смены станок и устройство ЧПУ должны быть тщательно очищены и обтерты, а наружные поверхности трения смазаны маслом.

Регулировка

Регулировку механизмов, замену быстроизнашивающихся деталей и подтяжку крепежа (Рм) выполняют для поддержания первоначальной производительности, точности и безопасности условий работы на станке, ухудшающихся по мере износа и деформации отдельных деталей и элементов, а также для предупреждения прогрессирующего износа, предотвращения поломок деталей и повреждения с ними сопряженных.

Проверка точности

При проверке геометрической и технологической точности (Пт) контролируют нормы точности станка, а также детали, обработанные на станке. Рациональное техническое обслуживание замедляет процесс приближения предельного состояния, при котором продолжение эксплуатации становится невозможным, неэффективным или опасным для окружающих, т. е. момента, когда наступает необходимость в ремонте станка для восстановления его исправности и работоспособности. О приближении предельного состояния деталей механической части станка можно судить по признакам, обнаруживаемым визуально или с помощью контрольно-измерительной аппаратуры. При обнаружении состояния деталей, близкого к предельному, детали следует заменять, не ожидая выхода их из строя. Так же нужно поступать с подвижными деталями электроаппаратов. Однако некоторые электронные устройства не проявляют видимых признаков приближения предельного состояния, в связи с чем их чаще всего меняют после выхода из строя.

Ремонт станка

Принятая в настоящее время система технического обслуживания и ремонта предусматривает в связи с повышением долговечности станков переход при планировании ремонтов от применяемой ранее трехвидовой структуры ремонтного цикла, включавшей капитальный, средний и малый ремонты, к двухвидовой структуре, включающей только капитальный и текущий ремонты.

Текущий ремонт

Текущий ремонт (TP) – это плановый ремонт, выполняемый с целью гарантированного обеспечения работоспособности оборудования до следующего ремонта и состоящий из замены или восстановления деталей с необходимым для этого объемом разборочных, сборочных и регулировочных работ.

Капитальный ремонт

Капитальный ремонт (КР) – это плановый ремонт, выполняемый с целью восстановления исправности и гарантированного обеспечения работоспособности до следующего капитального ремонта, заключающийся в восстановлении полностью израсходованного ресурса оборудования.

Аварийный ремонт

К комплексу работ по восстановлению работоспособности оборудования относится также аварийный ремонт (АР), вызванный дефектами конструкции и изготовления станков или нарушением правил их технической эксплуатации.

Все работы по плановому техническому обслуживанию и ремонту нужно выполнять в определенной последовательности, образуя повторяющиеся ремонтные циклы. Ремонтный цикл завершается капитальным ремонтом и характеризуется структурой и продолжительностью.

Похожие материалы

www.metalcutting.ru

Техническое обслуживание металлорежущих станков, диагностика станков, наладка станков

Наша фирма выполняет комплексные работы по диагностике, наладке и техническому обслуживанию металлорежущих станков отечественного и импортного производства, согласно технических требований ГОСТ и заводов-изготовителей.

Комплекс работ по техническому обслуживанию станков, проводимый нашими специалистами широк, позволяет оборудованию работать гораздо дольше, без аварийных и незапланированных остановок.

Выбирая для технического обслуживания станков ООО “Станко-Сервис”, вы гарантировано получаете высокое качество работ по самой оптимальной цене.

Основные работы выполняемые при диагностике и техническом обслуживании металлорежущих станков

1. Наружный осмотр без разборки для выявления дефектов, состояния и работы станка в целом.

2. Промывка, протирка направляющих станка, смазка маслом всех поверхностей.

3. Проверка правильности переключения рукояток скоростей и подач. Необходимая регулировка по результатам проведенной проверки.

4. Проверка правильности переключения и исполнения команд, поданных с пульта управления (для станков с ЧПУ).

5. Проверка работы на всех режимах резания (на холостом ходу).

6. Осмотр состояния направляющих кареток, траверс и других трущихся поверхностей.

7. Подтяжка ослабленных крепежных деталей. Проведение необходимых регулировок.

8. Подтяжка ослабленных крепежных деталей валов, ходовых винтов. Проведение необходимых регулировок.

9. Проверка исправности действия ограничителей, переключателей, упоров и других автоматических устройств.

10. Проверка натяжения ремней. Проведение необходимых регулировок.

11. Проверка наличия и исправности оградительных устройств (предохранительных щитков, кожухов и других элементов).

12. Проверка отсутствия вибрации узлов оборудования. При необходимости проведение регулировок.

13. Проверка уровня шума оборудования.

14. Проверка нагрева подшипников. По результатам проверки – регулировка натяжения или составление акта о необходимости замены.

15. Проверка усилия зажима и состояния зажимного патрона.

16. Проверка зажима резцетержателя режущего инструмента.

17. Проверка состояния смазочных систем (отсутствие течи масла, уровень масла по указателю, отсутствие ударов при работе гидросистем, рывков при реверсировании). По результатам проверки проведение необходимых регулировок или необходимых работ по устранению течи.

18. Проверка исправности действия фрикционов. Проведение необходимых регулировок.

19. Проверка исправности действия тормозов. Проведение регулировок.

20. Проверка плавности перемещения поворотных столов, суппортов, кареток, ползунов.

21. Проверка и подтяжка клиньев суппортов, кареток.

22. Проверка и подтяжка прижимных планок всех узлов станка.

23. Зачистка забоин, царапин, задиров на направляющих станины, кареток, траверс и на других трущихся поверхностях.

24. Проверка натяжения пружин (при наличии) их подтяжка, зачистка или замена ослабленных или изношенных крепежных деталей (шпилек, гаек, винтов).

25. Проверка состояния системы охлаждения.

26. Проверка и регулирование зазоров винтовых пар.

27. Проверка и регулирование подшипников шпинделя.

28. Замена смазочных материалов (каждые 750 часов работы или по согласованию с заказчиком).

Работы по замене масла включают в себя:

► Слив со станка отработанного масла.

► Очистка емкостей системы от осадков, грязи и остатков масла.

► Проверка, чистка масляных фильтров.

► Протирка емкостей и корпусов салфетками без ворса.

► Заливка резервуара маслом.

► Точечное заполнение мест смазки согласно карте смазки (выполняется при каждом ТО).

29. Проверка основных параметров технологической точности (проверка готовности к производству деталей с необходимой точностью) не реже – раз в 3 месяца.

* По результатам проверок по каждой единице оборудования Заказчику предоставляется акт с указанием проверок, отклонений и методов их устранения.

30. Своевременное составление спецификаций на приобретение или изготовление запасных частей, необходимых для проведения текущего ремонта и закупки расходных материалов для проведения технического обслуживания станков.

Техническое обслуживание электрической части станков включает в себя следующие работы:

31. Проверка кнопок аварийной остановки каждого станка, ее чувствительность и надежность работы. При необходимости её замена.

32. Проверка электрических концевых выключателей. При необходимости их замена.

33. Проверка исправности работы кнопок и выключателей на панелях управления.

34. Проверка работы сигнальных ламп.

35. Проверка работы и чистоты вентиляторов охлаждения электрического шкафа, трансформатора, кондиционеров, сетчатых, воздушных фильтров, очистку от грязи и пыли.

36. Очистка электрического шкафа станка, трансформатора и системы ЧПУ от грязи и пыли.

37. Протяжка всех электрических соединений и разъёмов по станку.

Работы по техническому обслуживанию станков ведутся согласно графика, предварительно согласованного с Заказчиком.

Запросы можно присылать на e-mail: [email protected] или задать по телефону.

stankoservise.ru