Режимы резания при долблении шпоночного паза – ( 14Js9(0,021)) – -200 “”

alexxlab | 28.12.2019 | 0 | Вопросы и ответы

Расчет режимов резания при долблении

Методика расчета режимов резания при долблении

Режимы резания при долблении рассчитываются аналогично токарным работам, но при введении коэффициента Ку=0,6, учитывающего ударную нагрузку.

Подачи при черновой и чистовой обработке выбирать по таб.1. Подачи заведомо снижены, учитывая недостаточную жесткость системы и высокую вероятность возникновения вибраций при резании. При чистовой обработке радиус при вершине резца выбирать не меньше 2 мм, вылет резца минимальный.

|

Черновая обработка |

Чистовая обработка |

|

s=0.8 мм/об s=0.6 мм/об s=0.4 мм/об |

s=0.30 мм/об (Ra=6.3) s=0.23 мм/об (Ra=3.2) s=0.11 мм/об (Ra=1.6) |

Таблица 1

Подачу корректировать коэффициентом Kls в зависимости от вылета резца l (таблица 2) и коэффициентом K φs в зависимости от главного угла в плане (таблица 3).

|

l:H до (l-вылет H-высота державки) |

1.5 |

2 |

2.5 |

3 |

|

Kls |

1 |

0,7 |

0,5 |

0,4 |

Таблица 2

|

φ- главный угол в плане, град |

45 |

60 |

75 |

90 |

|

K φs |

1 |

0,9 |

0,8 |

|

Таблица 3

Скорость резания при долблении вычислять из возможной мощности привода главного движения станка по формуле:

v- скорость резания, м/мин

Nстанка– мощность станка по паспорту, кВт

η- КПД станка по паспорту

δ- коэффициент понижения мощности при возможном износе станка δ=0.85

Cp- постоянная, влияющая на силу резания Pz при заданных условиях обработки (таблица 4)

Т- расчетная стойкость резца, мин

t- глубина резания, мм

s- подача продольная, мм/об

x,y,n- коэффициенты, зависящие от условий обработки (таблица 4)

К φv – поправочный коэффициент на скорость, зависящий от главного угла в плане (таблица 5)

Кзаг- поправочный коэффициент на скорость, зависящий от качества заготовки (таблица 6)

Кинст- поправочный коэффициент на скорость, зависящий от материала режущего инструмента (таблица 7)

КматV– поправочный коэффициент на скорость, зависящий от отклонений механических свойств обрабатываемого материала

(таблица 7.1)

Kφp, Kγp, Kλp, Krp-коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силу резания (таблица 8)

КматP– поправочный коэффициент на силу резания, зависящий от отклонений механических свойств обрабатываемого материала

(таблица 8.1)

|

Материал обрабатываемый |

Cp |

x |

y |

n |

|

Сталь |

300 |

1 |

0,75 |

-0,15 |

|

Чугун серый 190 НВ |

92 |

1 |

0,75 |

0 |

|

Алюминиевые сплавы |

40 |

1 |

0,75 |

0 |

|

Медные сплавы |

55 |

1 |

0,66 |

0 |

Таблица 4

|

Главный угол в плане φ |

20 |

30 |

45 |

60 |

75 |

90 |

|

К φv |

1,4 |

1,2 |

1,0 |

0,9 |

0,8 |

0,7 |

Таблица 5

|

Заготовка |

Покат |

Поковка, литье под давлением |

Отливка (чугун) |

Отливка (медные и алюмин. сплавы) |

|

К заг |

0,9 |

0,8 |

0,8 |

0,9 |

Таблица 6

|

Материал обрабатываемый |

|

|

|

|

|

|

|

Сталь

|

Т5К12М |

Т5К10 |

Т14К8 |

Т15К6 |

Т30К4 |

ВК8 |

|

0,35 |

0,65 |

0,8 |

1,0 |

1,4 |

0,4 |

|

|

Чугун серый 190 НВ |

ВК8 |

ВК6 |

ВК4 |

ВК3 |

|

|

|

0,83 |

1,0 |

1,1 |

1,15 |

|

|

|

|

Алюминиевые и медные сплавы |

Р6М5 |

ВК4 |

ВК6 |

9ХС |

|

|

|

1,0 |

2,5 |

2,7 |

0,6 |

0,5 |

|

Таблица 7

|

Обрабатываемый материал |

КматV |

Показатель n |

|||

|

при обработке резцами из быстрореж.стали |

при обработке резцами из тверд.сплава |

||||

|

Сталь |

|

С ≤0.6% |

|

-1,0 |

1 |

|

|

1,75 |

||||

|

|

1,75 |

||||

|

хромистая сталь |

1,75 |

||||

|

С>0.6% |

1,75 |

||||

|

Чугун серый |

|

1,7 |

1,25 |

||

|

Медные сплавы |

1 |

— |

— |

||

|

Алюминиевые сплавы |

1 |

— |

— |

||

Таблица 7.1

|

Параметры |

Материал режущей части |

Поправочные коэффициенты |

||

|

Наименование |

Величина |

Обозначение |

Величина |

|

|

Главный угол в плане φ |

30 |

Твердый сплав |

Kφp |

1,08 |

|

45 |

1,00 |

|||

|

60 |

0,94 |

|||

|

90 |

0,89 |

|||

|

30 |

Быстрореж. сталь |

1,08 |

||

|

45 |

1,00 |

|||

|

60 |

0,98 |

|||

|

90 |

1,08 |

|||

|

Передний угол γ |

-15 |

Твердый сплав |

Kγp |

1,25 |

|

0 |

1,10 |

|||

|

10 |

1,00 |

|||

|

12-15 |

Быстрореж. сталь |

1,15 |

||

|

20-25 |

1,00 |

|||

|

Угол наклона главного лезвия λ |

-5 |

Твердый сплав |

Kλp |

1,00 |

|

0 |

||||

|

5 |

||||

|

15 |

||||

|

Радиус при вершине r, мм |

0,5 |

Быстрореж. сталь |

Krp |

0,87 |

|

1,0 |

0,93 |

|||

|

2,0 |

1,00 |

|||

|

3,0 |

1,04 |

|||

|

4,0 |

1,10 |

|||

Таблица 8

|

Обрабатываемый материал |

КматP |

Показатель n |

||

|

при обработке резцами из быстрореж.стали |

при обработке резцами из тверд.сплава |

|||

|

Сталь |

|

|

0,75 |

0,35 |

|

|

0,75 |

0,75 |

||

|

Чугун серый |

|

0,4 |

0,55 |

|

|

Медные сплавы |

1 |

— |

— |

|

|

Алюминиевые сплавы |

1 |

— |

— |

|

Таблица 8.1

Обсуждение методики в соответствующей теме форума ПРОМИНСТРУМЕНТ.РФ

xn--e1aflbecbhjekmek.xn--p1ai

Долбление Режимы резания – Энциклопедия по машиностроению XXL

Заготовку 1 укладывают на подкладку 2 между губками и, вращая винт 3 тисков, предварительно закрепляют. Затем легкими ударами бронзового молотка по обрабатываемой поверхности заготовки выправляют ее положение и окончательно закрепляют. После этого устанавливают необходимую скорость резания и подачу и приступают к строганию или долблению. Режимы резания – глубина и скорость резания, а также подача указываются в операционной технологической карте. [c.38]В табл. 6—11 приведены данные для выбора режимов резания при строгании и долблении. [c.235]

Режимы резания при долблении зубьев зубчатых колес долбяками из стали марок Р9 и Р18 [c.573]

Долбление зубьев зубчатых колес—Режимы резания 568, 573 Долбяки — Установка на зубодолбежных станках 472, 473 –зуборезные 681—688 — Технические условия 694 Допуски большие — Классы точности 7, 8 и 9 20, 34 [c.955]

Зубья — Долбление долбяком — Режимы резания 568, 573 [c.958]

Параметры режима резания при точении, сверлении, зенкеровании, развертывании, фрезеровании, строгании и долблении приведены в гл. 6- 10. [c.181]

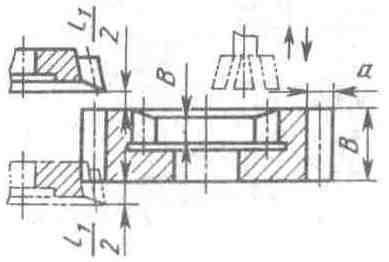

Элементы режима резания при строгании (долблении). Устройство резцов [c.509]

РЕЖИМЫ РЕЗАНИЯ ПРИ СТРОГАНИИ И ДОЛБЛЕНИИ [c.422]

РЕЖИМЫ РЕЗАНИЯ ПРИ СТРОГАНИИ И ДОЛБЛЕНИИ Скорости резания при строгании и долблении. [c.715]

Датчики индуктивные дифференциальные— Применение для контроля зубострогальных станков для конических ЗК 534, 537, 538 –круговые — Применение в приборах для комплексного однопрофильного контроля ЗК 291 Долбление зубьев внутренних 264, 266-268 — Погрешности типовые 165, 270 — Режимы резания и машинное время 162, 164, 270 [c.659]

Закругление торцов-зубьев цилиндрических ЗК 109, 179 — Время машинное и режимы резания 181, 182 — Выполнение на автоматических линиях 51, 53, 58, 59, 62, 63 — Совмещение с долблением зубьев 62, 63 [c.661]

Режимы резания 431—433 Нарезание конических шестерен типа Зерол 453—457, 493, 494 Нарезание цилиндрических ЗК 122— 178 — см. также Долбление зубьев цилиндрических ЗК Протягивание зубьев цилиндрических ЗК Строгание зубьев цилиндрических ЗК Точение зубьев цилиндрических ЗК Фрезерование зубьев цилиндрических ЗК [c.673]

РЕЖИМЫ РЕЗАНИЯ ПРИ ДОЛБЛЕНИИ [c.380]

При выборе режимов резания пользуются нормативными источниками, где предусмотрены соответствующие разделы для долбления. [c.380]

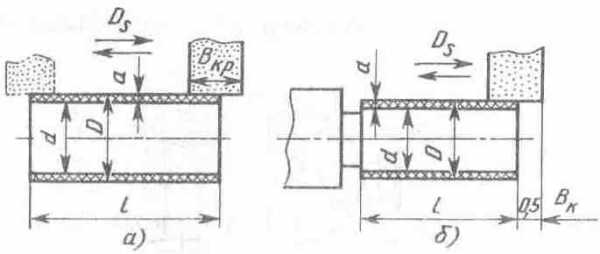

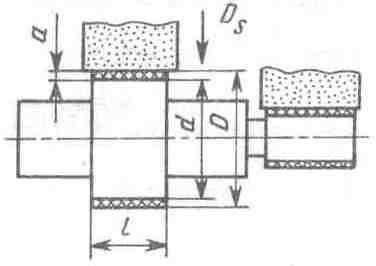

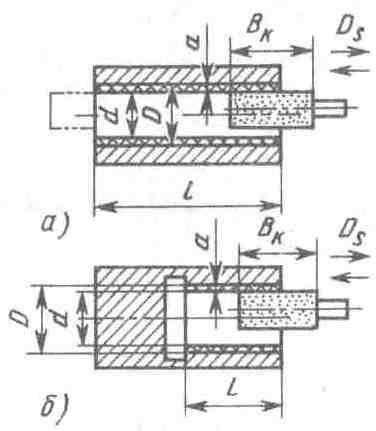

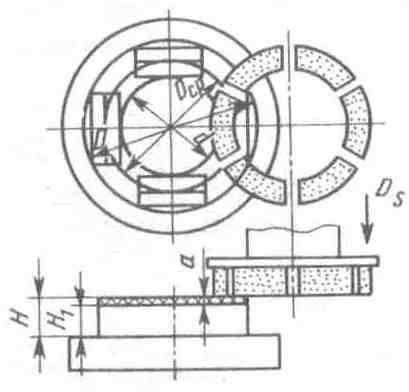

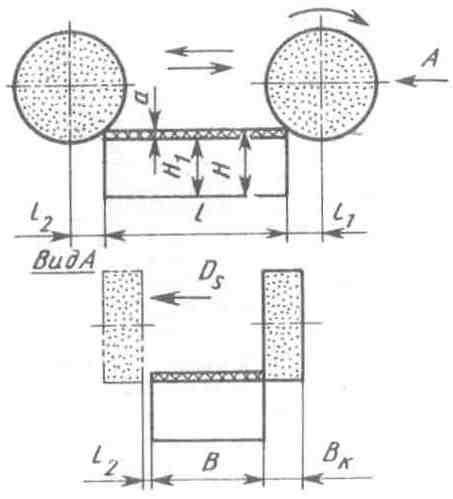

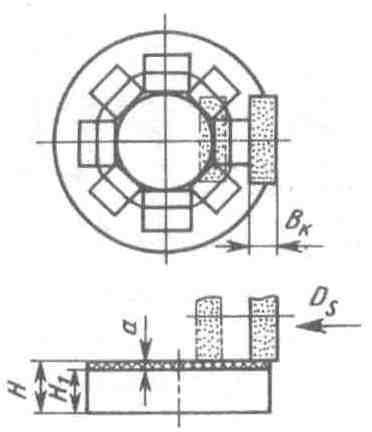

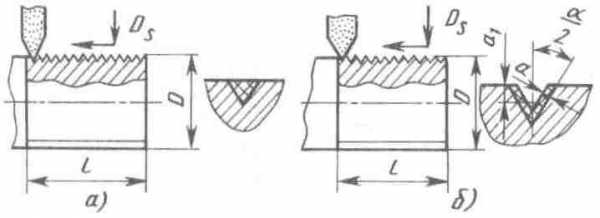

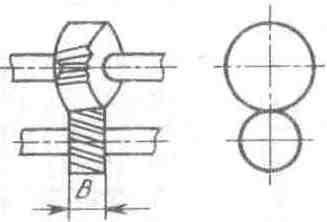

| Рис. 131. Элементы режима резания при строгании (а) и долблении (б) |  |

Решение задачи о выборе наивыгоднейших режимов резания при долблении проводится так же, как для продольно-строгальных станков или шепингов, в зависимости от привода. [c.328]

Дайте определение элементам режима резания и элементам среза при строгании и долблении. [c.117]

А приведены режимы резания при работе на долбежных станках (долбление плоскостей и пазов в заготовках из стали и чугуна) резцами из быстрорежущей стали. [c.120]

Как выбирают режимы резания при долблении [c.128]

Скорость резания при строгании сплошных остроугольных шевронных зубьев на 20—30 % ниже значений, приведенных в табл. 4.2. Режимы долбления этих зубьев приведены в справочнике 1141. [c.143]

Применяемые при строгании и долблении режимы резания характерны относительно невысокими скоростями резания, что обусловливается тяжелыми условиями для режущих граней при врезании и при выходе из обрабатываемой детали. Кроме того, скорости резания ограничиваются кинематическими условиями процесса, требующими большой мощности при врезании на высоких скоростях и весьма значительных тормозящих усилий при переключении на обратный ход. При выборе режимов резания следует иметь в виду, что для увеличения производительности и полного использования мощности прйвода станка лучше работать с меньшим числом проходов, большими подачами и меньшими скоростями, используя по возможности все суппорты станка одновременно. [c.149]

Чистовую обработку в два прохода применяют только прп долблении зубьев цилиндрических колес дисковыми долбяками для получения поверхности не ниже 6-го класса чистоты и точности не ниже 7-й степени при модуле 6 мм и выше. В этом случае используют двухпроходный кулачок радиальной подачи и режимы резания назначают такие же, как при нарезании зубьев за один проход инструмента. [c.456]

Долбление- Квалитеты допуска 82- Параметры шероховатости 82 – Режимы резания 128 Долбление плоских поверхностей – Точность 58 Долбяки – затачивание 574 Дорнование 382 Дробеметное упрочнение 395 Дробйггруйное упрочнение 395 [c.833]

mash-xxl.info

Режимы резания при фрезеровании шпоночного паза 10js9.

Режимы резания при фрезеровании шпоночного паза 10js9.РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

Для расчетов режимов резания воспользуемся нормативным справочником и выберем из него оптимальные режимы резания. Но для двух операций необходимо рассчитать режимы резания с помощью эмпирических формул которые приведены в литературе.

Режимы резания при фрезеровании шпоночного паза 10js9.

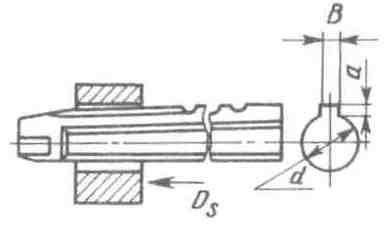

Инструмент: фреза шпоночная 2235-0055 ГОСТ 9140-78 Ø10:

праворежущая; d=10 мм; L=83 мм; l=13; конус Морзе 1 мм;

Число зубьев 2.

Материал режущей части: быстрорежущая сталь Р6М5 ГОСТ19265.

Твердость рабочей части фрезы 63…66 HRC.

Средний период стойкости Т = 60мин.;

Глубина фрезерования t =5 мм,

Ширина фрезерования В =10 мм.

Подача на один зуб Sz = 0,05мм

Скорость резания – окружная скорость фрезы, м/мин

Cv =2 2,5; q = 0,3; x = 0,3; y = 0,25; u = 0; p = 0; m =0,26;

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

где kmv – коэффициент, учитывающий качество обрабатываемого материала;

Kr =0,8- коэффициент характеризующий группу стали по обрабатываемости;

n= 1

=0,8 коэффициент, учитывающий состояние поверхности заготовки

=1,0 коэффициент, учитывающий материал инструмента

Сила резания. Главная составляющая силы резания при фрезеровании окружная сила, Н

Значения коэффициента и показателей степени: =68,2, x=0,86, y=0,72, u=1,0, q=0,86, w=0

(Т2 табл.41)

– коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

Расчетное число оборотов фрезы определяем по выражению:

Принимаем n=450 об/мин

Мощность резания кВт

Таблица1

Сводная таблица режимов резания на вертикально-фрезерной операции

| Номер, название операции | Обрабаты-ваемая поверх-ность | Инстру-мент, материал режущей кромки | Режимы обработки | |||||

| Глуби-на реза-ния t, мм | Пода-ча Sz, мм | Частота враще-ния n, мин־¹ | Скорос-ть резания V, м/мин | Мощнос-ть резания N, кВТ | Сила реза-ния Pz, H | |||

| 010 Вертикально-фрезерная | Шпоноч-ный паз 10Js9×5 мм | Фреза шпоночная 2235-0037 ГОСТ 9140-78, Р6М5 | 0,05 | 0,17 |

Режимы резания при токарной обработке Ø60мм L=73мм

1) Черновое точение диаметра, выдерживая размеры Ø ,глубину резания назначаем исходя из рассчитанных припусков.

t – глубина резанья, tчерн=1,65мм

S – подача, S=0,7 мм/об

В качестве инструмента будем использовать проходной токарный резец с пластиной из твердого сплава Т15К6.

Определяем скорость резания:

T- стойкость инструмента, Т=60 мин.

Cv=350; x=0,15; y=0,35; m=0,2

Kv-поправочный коэфициэнт

Kv=Kmv×Knv×Kuv;

Kmv– коэффициент, учитывающий влияние материала заготовки

, где Кг=0,9; n=1

Kпv– коэффициент, учитывающий состояние поверхности заготовки.

Knv=0,8

Kuv– коэффициент, учитывающий материал инструмента

Kuv=1,9

Kv=0,84×0,8×1,9=1,28

При наружном черновом продольном точении сила резания равна:

,

= 204; x = 1,0; y = 0,75; n = 0;

Поправочный коэффициент

,

– поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

, , – поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части твердосплавного резца при обработке стали.

n = 0.75

Кр=1,01×0,89×1,25×1=1,12

Рz=10×204×1,651×0,70,75×2000×1,12=2630 Н

Определяем частоту вращения шпинделя станка:

=

По нормальному ряду частот вращения принимаем: n= 1000 об/мин

Мощность резания кВт

2) Чистовое точение Ø

t – глубина резанья, t=0,3мм

S – подача, S=0,3 мм/об

В качестве инструмента будем использовать проходной токарный резец с пластиной из твердого сплава Т15К6.

Cv=420; x=0,15; y=0,2; m=0,2

Определяем скорость резания:

=

Определяем силу резания при чистовом точении:

Рz=10×204×0,31×0,30,75×2940×1,12=415 Н

Определяем частоту вращения шпинделя станка:

=

По нормальному ряду частот вращения принимаем: n= 1500 об/мин

Мощность резания кВт

Данные расчета приведены в таблице.

Таблица 2

Сводная таблица режимов резания на токарной операции

| Номер, название операции | Обрабаты-ваемая поверх-ность | Проходы | Инстру-мент, материал режущей кромки | Режимы резания | ||||

| Глуби-на реза-ния t, мм | Пода-ча S, мм/мин | Частота враще-ния n, мин־¹ | Скорос-ть резания V, м/мин | Сила реза-ния Pz, H | ||||

| токарноя | Ø60 | Черновая обр-ка Чистовая обр-ка | проходной отогнутый 2102-0067 ГОСТ 18877-73, Т15К6 | 1,65 0,3 | 0,7 0,3 |

Режимы резания по остальным операциям выбираются по нормативам и корректируются в соответствии с возможностями оборудования. Режимы обработки записываются в операционные карты технологического процесса.

Дата добавления: 2015-07-15; просмотров: 1378 | Нарушение авторских прав

mybiblioteka.su – 2015-2019 год. (0.019 сек.)

mybiblioteka.su

Долбление – это… Что такое Долбление?

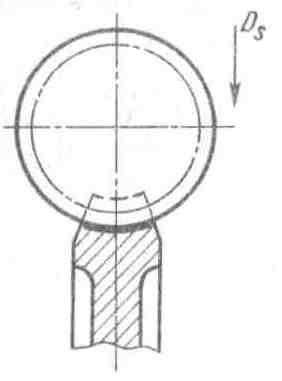

Процесс долбления. Показано угловое приспособление для долбления шпоночного паза на строгальном станке

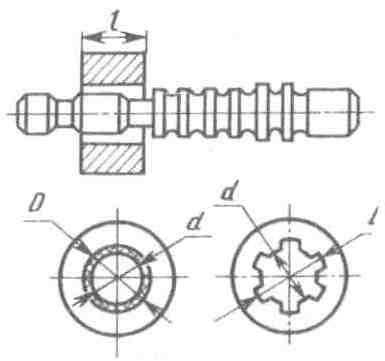

Процесс долбления. Показано угловое приспособление для долбления шпоночного паза на строгальном станкеДолбление— вид механической обработки металлов и иных материалов долблением, при которой основной инструмент, (долбяк) совершая возвратно-поступательные движения, ведёт обработку заготовки, достигая таким образом требуемого размера, количества шлицов, зубьев или шпоночного паза. Долбление является ответственной фазой в механико-сборочных процессах. Долбление очень близко к другому виду обработки материалов резанием — строганию.

Назначение долбления

Основное назначение долбления это:

- Обработка наружных поверхностей, в том числе.

- Обработка внутренних цилиндрических, многогранных и неравнобоких поверхностей(сквозных и «глухих» отверстий и полостей)

- Нарезание зубчатых колёс как наружного, так и внутреннего зацепления. Стоит отметить, что нарезать колесо с внутренним зацеплением возможно только долблением.[источник не указан 519 дней]

Станки и инструмент для долбления

Долбление достаточно точная операция при обработке материалов и требующая значительного усилия, потому для проведения долбления применяют следующее оборудование:

- Вертикально-долбежные станки: Основное предназначение — долбление.

- Строгальные станки: долбление является вспомогательной операцией и отличается низкой точностью (прим.как исключение).

- Универсально-фрезерные станки: долбление производится при установке на главный шпиндель специальной долбежной головки(как вспомогательная операция при мелкосерийном и единичном производстве).

Основным инструментом при выполнении долбления является т.наз долбяк. Долбяк представляет собой специально приспособленный и заточенный резец устанавливаемый в резцедержателе долбежной головки. Долбяк при работе совершает частые возвратно-поступательные движения(вверх-вниз) и режущей кромкой срезает стружку на обрабатываемой поверхности материала. Заготовка в свою очередь совершает движение подачи в ручном или автоматическом режиме. При долблении применяют СОЖ.

Для изготовления долбяков применяются быстрорежущие стали и оснащение пластинами из твердых сплавов.

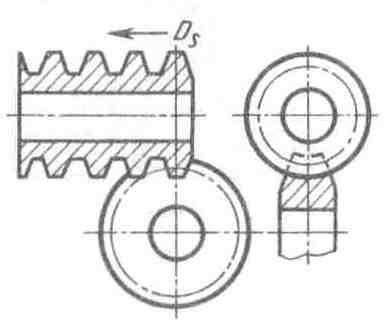

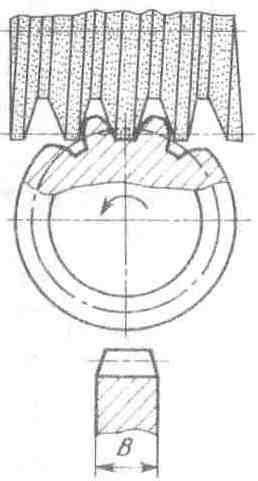

Долбление зубчатых колёс

Зубчатые колёса долбят на специальных зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет из себя зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей. Таким образом, инструмент и заготовка как бы “обкатываются” друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Литература

dic.academic.ru

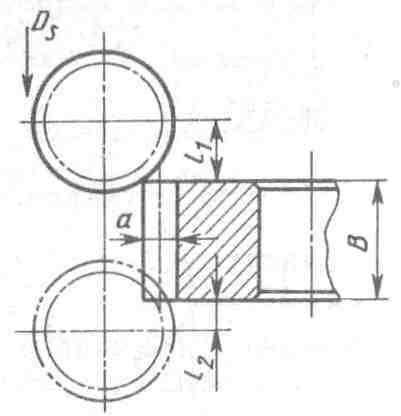

Процесс обработки шпоночных пазов в ступицах в условиях ремонтного производства – Производство – УРАЛ

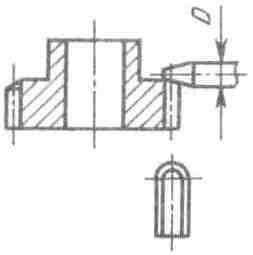

Одной из завершающих операций при изготовлении таких деталей как: зубчатое колесо, шкив или муфта зубчатая является обработка шпоночных пазов в ступицах. При среднесерийном производстве эта операция выполняется на протяжных станках шпоночными протяжками или прошивками на прессах. В единичном и ремонтном — шпоночные пазы обычно обрабатывают на долбёжных, строгальных станках или на фрезерных с долбёжной головкой.

Одной из завершающих операций при изготовлении таких деталей как: зубчатое колесо, шкив или муфта зубчатая является обработка шпоночных пазов в ступицах. При среднесерийном производстве эта операция выполняется на протяжных станках шпоночными протяжками или прошивками на прессах. В единичном и ремонтном — шпоночные пазы обычно обрабатывают на долбёжных, строгальных станках или на фрезерных с долбёжной головкой.

Предпочтительна обработка на долбёжном станке — деталь крепится в приспособлении по плоскости перпендикулярной плоскости симметрии паза. Усилия при долблении прижимают деталь к установочной базе приспособления и мало влияют на погрешность обработки. В процессе обработки пазов в ступицах на строгальных станках деталь и резец установлены горизонтально, что снижает уровень жёсткости системы СПИД и приводит к погрешностям обработки. Установка долбёжной головки на фрезерный станок требует дополнительного времени на переналадку.

Определённые трудности возникают при необходимости выполнить шпоночный паз в ремонтной мастерской, где парк станков ограничен фрезерными и токарными, а долбёжной головки нет в наличии. Тут предпочтительна обработка с помощью вертикально-фрезерного станка. Заготовку устанавливается в приспособлении, смонтированном на станковом столе, и работается с вертикальной подачей стола. Для углеродистых конструкционных сталей твёрдостью НВ 140… 200 и ширины паза 5-8 мм подача при долблении составляет 0,08-0,15 мм/дв ход; скорость резания не должна превышать 10-18 м/мин.

Если пазы обрабатываются с помощью вертикально-фрезерного станка, то в заготовках из аналогичных сталей глубину резания принимают от 0,1 мм до 0,15 мм; вертикальную подачу можно устанавливать максимальной. Для большинства малых и средних консольно-фрезерных станков величина наибольшей вертикальной подачи составляет 500-700 мм/мин, следовательно, скорость резания при долблении составит 0,5-0,7 м/мин. Вышесказанное верно и для обработки пазов с помощью горизонтально-фрезерных станков, но отжатие резца, установленного горизонтально, будет больше.

При обработке мелких пазов в небольших деталях, изготовленных из алюминиевых сплавов можно продолбить паз с ручной подачей гильзы шпинделя и неподвижном столе. Для установки долбёжного резца на консольно-фрезерном станке требуется изготовление специальной оправки, от жёсткости которой будет зависеть качество паза. Возможна доработка державок существующих резцов. Иногда для долбления пазов шириной до 5 мм резцы изготавливают самостоятельно из поломанных инструментов из стали Р6М5, имеющих цилиндрический или конический хвостовик.

На токарном станке можно выполнять шпоночные пазы обычными долбёжными резцами, закреплёнными в резцедержателе. Заготовку закрепляют в патроне, шпиндель отключают от привода, устанавливают наименьшее число оборотов, если шпиндель проворачивается, то его дополнительно механически фиксируют. В большинстве случаев способы такой фиксации противоречат нормам техники безопасности. Работают с механической или ручной подачей суппорта, глубина резания — от 0,1 мм до 0,15 мм.

Шпоночные пазы имеют допуск по IT9-IT10- ширину резца следует контролировать микрометром. Допуск симметричности паза — Тс в соединениях с одной шпонкой — 2Тш, где Tш — допуск на ширину паза. Для пазов шириной до 10 мм — Тс=0,05- 0,08 мм. В процессе обработки паза по разметке фактическое отклонение от симметричности может выходить за пределы поля допуска. Это вызывает необходимость пригонки шпонки и паза в процессе сборки.

Таким образом, обработка шпоночных пазов в ступицах на токарных и фрезерных станках без применения специальных приспособлений может успешно применяться для неподвижных соединений c одной шпонкой и отношения длины ступицы к диаметру отверстия L/D<1.

www.ural.org

5. Долбление плоскостей (а) и шпоночных пазов (б)

П 2.2.6. Шлифовальные работы

1. Наружное круглое шлифование методом продольной подачи напроход (а) и в упор (б)

2. Наружное врезное шлифование

3. Шлифование отверстий методом продольной подачи: а – сквозных;б – в упор

4. Врезное шлифование торцов

5. Плоское шлифование торцом круга на станках с прямоугольным столом

6. Плоское шлифование торцом круга на станках с круглым столом

7. Плоское шлифование периферией круга на станках с прямоугольным столом

8. Плоское шлифование периферией круга на станках с круглым столом

9. Врезное шлифование направляющих

10. Бесцентровое наружное шлифование врезное

,

где – диаметр ведущего круга.

11. Бесцентровое наружное шлифование методом продольной подачи

12. Шлифование шлицевых валов

13. Резьбошлифование: а– абразивное резьбонарезание;б – однопрофильное

,

где 1,3 – коэффициент, учитывающий вспомогательный ход.

14. Многопрофильное резьбошлифование

,

где 1,5 – коэффициент, учитывающий выхаживание.

П 2.2.7. Протягивание отверстий и валов

1. Протягивание гладких и шлицевых отверстий

,

где – скорость протягивания;

– скорость вспомогательного хода протяжки.

2. Протягивание шпоночных пазов

,

где – скорость протягивания;

– скорость вспомогательного хода протяжки.

3. Калибрование отверстий прошивкой

мм

П 2.2.8. Зуборезные работы

1. Зубофрезерование цилиндрических зубчатых колес червячными фрезами

для прямозубых колес ;

для косозубых колес

2. Зубофрезерование червячных колес методом радиальной подачи

,

где – длина прохода на один зуб;

– число заходов фрезы.

3. Зубофрезерование червячных колес методом тангенциальной подачи

,

где – длина прохода на один зуб;

– число заходов фрезы.

4. Зубодолбление методом обкатки

,

где – число двойных ходов долбяка;

;

при модуле до 3 = 4 мм, при= 4…5= 5 мм, при= 6…7= 6 мм, при= 8…9= 8 мм, при= 10…12= 10 мм.

5. Зубострогание конических зубчатых колес зубострогальными резцами

,

где – время обработки одного зуба.

6. Зубозакругление цилиндрических колес

,

где – время обработки одного зуба;

– поправочный коэффициент, зависящий от модуля: при= 1,25…2,5=3; при= 2,75…4,0=4; при= 5…6=5.

7. Шевингование зубьев цилиндрических колес

,

где – число зубьев шевера;

– число зубьев колеса.

8. Зубошлифование цилиндрических колес методом обкатки червячным шлифовальным кругом

мм

при = 20= 1,462, при= 15= 1,932.

П 2.2.9. Заготовительные операции

1. Отрезка заготовок сегментными пилами

2. Фрезерование торцов (а) и центрование заготовок (б) на двусторонних фрезерно-центровальных полуавтоматах:

при фрезеровании – ;

при центровании – .

Оглавление

Введение 3

1. Техническая и технологическая подготовка

производства 6

1.1. Общие положения 6

1.1.1. Технологическая подготовка производства 7

1.1.2. Технологичность конструкций изделия 9

1.1.3. Типы и формы организации производства ..12

1.2. Структура ТП и его основные характеристики ..16

1.3. Основные принципы технологического

проектирования ..18

1.4. Технологические процессы сборки ..19

Вопросы для самопроверки ..26

2. Точность обработки ..29

2.1. Точность и ее определяющие факторы ..29

2.2. Расчетный метод определения точности ..31

2.2.1. Погрешность установки заготовки.

Базирование заготовок ..32

2.2.2. Погрешность от упругих деформаций

технологической системы ..39

2.2.3. Погрешность настройки станка ..44

2.2.4. Погрешность от износа режущего

инструмента ..47

2.2.5. Погрешность из-за геометрической

неточности станка и изготовления режущего

инструмента ..49

2.2.6. Погрешность из-за температурных

деформаций системы ..50

2.2.7. Погрешность из-за остаточных напряжений

в заготовке ..51

2.2.8. Определение суммарной погрешности

механической обработки ..52

2.3. Анализ точности методами математической

статистики ..54

2.3.1. Кривые распределения и оценка точности

на их основе ..55

2.3.2. Точечные диаграммы ..58

2.4. Управление точностью обработки ..59

Вопросы для самопроверки ..61

3. Качество поверхностного слоя детали ..64

3.1. Шероховатость поверхности ..64

3.1.1. Нормирование шероховатости поверхности…64

3.1.2. Влияние технологических факторов

на величину шероховатости ..68

3.1.3. Влияние шероховатости на

эксплуатационные свойства деталей машин….70

3.2. Волнистость поверхности ..72

3.3. Физико-механические свойства

поверхностного слоя ..73

3.4. Технологическая наследственность ..76

3.5. Обеспечение качества обрабатываемых

поверхностей технологическими методами ..78

Вопросы для самопроверки ..79

4. Припуски на обработку ..82

4.1. Понятие о припусках на обработку заготовок ..82

4.2. Методы определения припусков на обработку ..83

4.3. Методика расчета промежуточных припусков

на обработку и предельных размеров по

технологическим переходам ..86

Вопросы для самопроверки ..90

5. Основы проектирования ТП ..91

5.1. Общие положения проектирования ТП ..91

5.2. Исходные данные для проектирования ТП ..92

5.3. Последовательность проектирования ТП

изготовления деталей ..92

5.4. Выбор исходной заготовки ..93

5.5. Выбор вида ТП ..94

5.6. Классификация деталей ..96

5.7. Выбор технологических баз и схем базирования

заготовок ..98

5.8. Выбор методов обработки поверхностей заготовок 101

5.9. Проектирование технологического маршрута

обработки 105

5.9.1. Общие положения 105

5.9.2. Проектирование единичных ТП 108

5.9.3. Проектирование типовых ТП 109

5.9.4. Проектирование групповых ТП 112

5.9.5. Понятие о модульной технологии 114

5.10. Проектирование технологической операции 117

5.11. Выбор средств технологического оснащения 125

5.11.1. Выбор технологического оборудования 125

5.11.2. Выбор технологической оснастки 128

5.12. Выбор и расчет режимов обработки 132

5.13. Оформление технологической документации 134

Вопросы для самопроверки 137

6. Связи в производственном процессе 141

6.1. Информационное обеспечение

производственного процесса 141

6.2. Временные связи в ТП 142

6.2.1. Компоненты временных связей 142

6.2.2. Структура технически обоснованной

нормы времени 143

6.3. Экономические связи в производственном

процессе 146

Вопросы для самопроверки 147

Рекомендуемая литература 149

Приложение 151

Учебное издание

Болдырев Александр Иванович

Смоленцев Владислав Павлович

Бородкин Владимир Васильевич

ОСНОВЫ ТЕХНОЛОГИИ

МАШИНОСТРОЕНИЯ

В авторской редакции

Компьютерный набор А.А. Болдырева

Подписано к изданию 10.02.2010.

Уч.-изд. л. 10,40

studfiles.net

Долбление – шпоночный паз – Большая Энциклопедия Нефти и Газа, статья, страница 1

Долбление – шпоночный паз

Cтраница 1

Долбление шпоночного паза предусматривается только при изготовлении особенно крупных колес, когда невозможно протягивание паза. В остальных случаях рекомендуется унифицировать размеры шпоночных пазов, чтобы обеспечить возможность их обработки протягиванием с групповой наладкой станка и использованием нормализованных протяжек. [1]

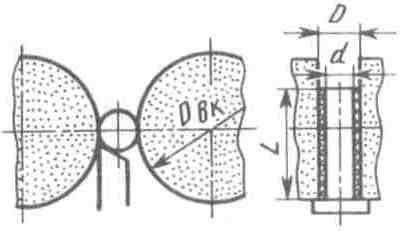

Для долбления шпоночных пазов применяют специальные шпоночные или прорезные резцы, у которых длина режущей кромки должна быть на 0 05 мм меньше ширины паза. При установке резца нужно следить, чтобы режущая кромка была строго перпендикулярна направлению подачи. [3]

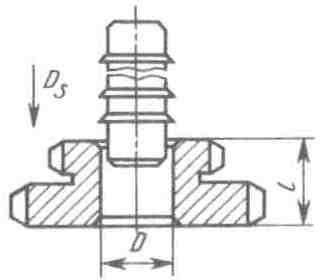

При долблении шпоночных пазов необходимо установить заготовку так, чтобы направление хода резца совпадало или было параллельно оси отверстия заготовки. Эта задача решается с помощью самоцентрирующего патрона или специальных приспособлений. При этом под ступицу и обод заготовки необходимо ставить мерные подкладки, чтобы избежать деформации заготовки при долблении паза. [4]

Винты гребные – долбление шпоночных пазов. [5]

Шпоночные резцы применяют для долбления различных прямоугольных шпоночных пазов и шлицев. В свою очередь резцы формы А изготовляются в двух исполнениях. В исполнении / цилиндрический хвостовик имеет срез для зажима в державке, а в исполнении / / хвостовик квадратный. [6]

Долбежные станки чаще всего применяют для долбления шпоночных пазов, канавок, профильных отверстий. [7]

Калибры конусные для гребных валов – долбление шпоночных пазов. [8]

Долбежные станки чаще всего применяют для долбления шпоночных пазов, канавок, профильных отверстий и других работ. [9]

Калибры конусные для гребных валов – долбление шпоночных пазов. [10]

Долбежные станки чаще всего применяют для долбления шпоночных пазов, канавок, профильных отверстий и других подобных работ. [12]

На рис. 224, д изображено универсальное приспособление для долбления шпоночных пазов, обеспечивающее установку круглых деталей с обработанными наружными поверхностями без последующей их выверки. Приспособление представляет собой плоский угольник, устанавливаемый на столе при обработке первой детали таким образом, чтобы биссектриса его угла проходила через центр шпоночной канавки. Для установки некруглых деталей применяют приспособления с базированием по наружному контуру. [14]

Страницы: 1 2

www.ngpedia.ru