Роквелл бринелль – Перевод твердости по Бринеллю, Роквеллу, Виккерсу и Шору

alexxlab | 20.09.2020 | 0 | Вопросы и ответы

Лабораторные работы по курсу

Тульский государственный педагогический университет

им. Л.Н. Толстого

Кафедра технологии

«Материаловедение»

для студентов физического факультета и

факультета «Технология, предпринимательство, экономика»

Тула, 2002

Лабораторные работы по курсу «Материаловедение» для студентов физического факультета и факультета «Технология предпринимательство, экономика» разработаны проф., к.т.н. Ростовцевым Н.М., проф., д.т.н. Сергеевым Н.Н., доц., к.т.н. Абрамовой В.И.

ЛАБОРАТОРНАЯ РАБОТА №1

Измерение твердости металлов по Бринеллю, Роквеллу и Виккерсу

Цель работы: ознакомиться с методикой определения твердости металлов по Бринеллю, Роквеллу и Виккерсу

Твердость – это свойство металлов оказывать сопротивление пластической деформации или хрупкому разрушению в поверхностном слое при местных контактных воздействиях в определенных условиях испытания. Эта формулировка пригодна для методов внедрения и для методов царапания.

Разнообразие методов измерения твердости и разный физический смысл чисел твердости затрудняет выработку общего определения твердости как механического свойства. В разных методах и при различных условиях проведения испытаний числа твердости могут характеризовать упругие свойства, сопротивление малым или большим пластическим деформациям, сопротивление материала разрушению.

Измерение твердости отличается простотой и высокой производительностью, отсутствием разрушения образца, возможностью оценки свойств отдельных структурных составляющих и тонких слоев на малой площади.

Существующие методы измерения твердости отличаются друг от друга по форме применяемого индентора, условиям приложения нагрузки и способу расчета чисел твердости. Выбор метода определения твердости зависит от различных факторов: твердости образца (детали), его размеров, толщины слоя, твердость которого надо измерить.

Во всех методах испытания на твердость очень важно правильно подготовить поверхностный слой образца. Он должен наиболее полно характеризовать материал, твердость которого необходимо определить. Все поверхностные дефекты (окалина, выбоины, вмятины, грубые риски) должны быть удалены. Требования к качеству испытуемой поверхности зависят от применяемого индентора и величины прилагаемой нагрузки. Чем меньше глубина вдавливаемости индентора, тем меньше должна быть шероховатость поверхности и тем более строго нужно следить за тем, чтобы свойства поверхностного слоя не изменялись вследствие наклепа или разогрева при шлифовании и полировке.

Нагрузка должна прилагаться по оси вдавливаемого индентора перпендикулярно к испытуемой поверхности. Для соблюдения этого условия плоскость испытуемой поверхности образца должна быть строго параллельна опорной поверхности.

При определении твердости всеми методами (кроме микротвердости) измеряют сопротивление металла внедрению в него индентора, усредняющее твердость всех имеющихся структурных составляющих.

Твердость по Бринеллю

При стандартном (ГОСТ 9012-59) измерении твердости по Бринеллю стальной шарик диаметром D вдавливается в испытуемый образец под нагрузкой Р, приложенной в течение определенного времени.

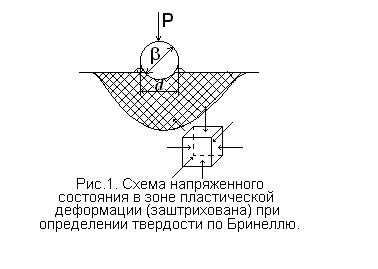

После снятия нагрузки измеряют диаметр d оставшегося на поверхности образца отпечатка (рис.1). В поверхностном слое под инден-тором идет интенсивная пластическая деформация, а диаметр отпечатка получается тем меньше, чем выше сопротивление металла образца деформации, производимой индентором. Число твердости по Бринеллю (НВ) есть отношение нагрузки Р, действующей на шаровой индентор диаметром D и площади F шаровой поверхности отпечатка:

(1)

Размерность H/мм2;1H/мм2=1МПа0,1кгс/мм2

Площадь отпечатка определяется по глубине вдавливаемого индентора:

F = Dh (2)

Число твердости имеет размерность напряжения (кгс/мм2, Н/ мм2), но в соответствии со стандартом оно не пишется. При определении твердости НВ шариком с D=10мм под нагрузкой Р=3 000 кгс и времени выдержки =10 сек число твердости записывают так: НВ 400, НВ 250, НВ 230 и так далее. При использовании других условий испытания индекс НВ дополняют цифрами, указывающими диаметр использованного шарика (мм), нагрузку (кгс) и продолжительность выдержки (с). Например, НВ 5(750)30=350 – означает: число твердости по Бринеллю 350, полученное при выдавливании шарика D=5мм, нагрузкой Р=750кгс в течение =30 сек.

При определении твердости по Бринеллю используют инденторы с завальцованными в них шариками следующих диаметров – 2,5; 5 или 10 мм. Шарики имеют твердость не менее 850 кгс/мм2.

С помощью метода Бринелля можно испытывать металлы с твердостью от НВ 8 до НВ 450, при большой твердости образца шарик индентора претерпевает остаточную деформацию на величину, превышающую стандартный допуск.

Минимальная толщина испытуемого образца должна быть не меньше 10-кратной глубины отпечатка. При известной величине НВ глубина отпечатка:

,

мм

,

мм

Поверхность образца должна быть тщательно отшлифована, чтобы края отпечатка были достаточно отчетливы для измерения его диаметра с требуемой точностью (0,01-0,05 мм). Эти измерения проводят на инструментальных микроскопах или с помощью измерительной лупы. Величина отпечатка d весьма велика по сравнению с размерами отпечатка при других методах определения твердости, что позволяет получать достоверные средние значения НВ по 3-5 отпечаткам.

Расстояния от центра отпечатки до края образца должно быть не менее 2,5d, а расстояние между центрами двух соседних отпечатков – не менее 4d (для металлов НВ 35 соответственно 3d и 6d).

Из

формулы (1) следует, что для получения

одинаковых значений одного и того же

образца при использовании шарика разного

диаметра необходимо постоянство

отношений P/D2 и d/D.

Это условие геометрического подобия

отпечатков при использовании шарового

индентора. На практике такого постоянства

добиться невозможно. Отношение d/D

поддерживается в пределах 0,2-0,6. Для

получения отпечатков оптимальных

размеров необходимо правильно подобрать

соотношение между нагрузкой и диаметром

шарика. В зависимости от твердости

материала величина P/D

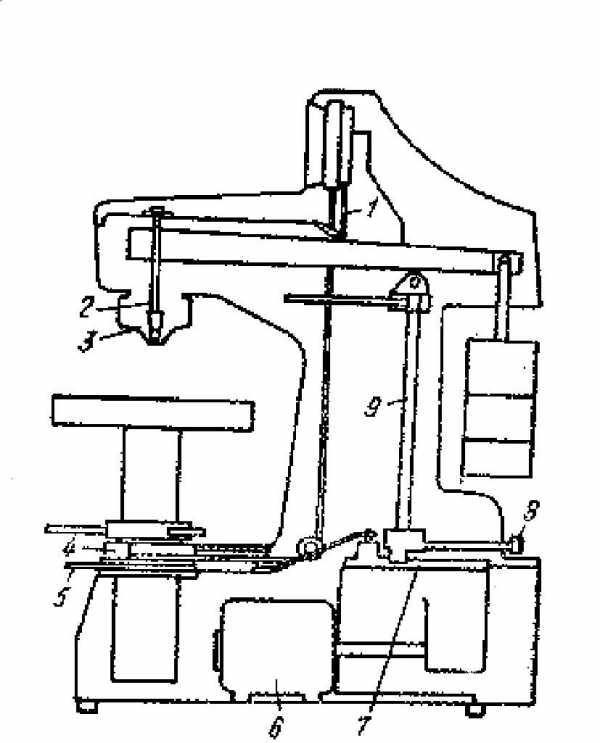

Для определения твердости по Бринеллю применяют специальные приборы. На рис. 2. представлена схема прибора ТШ-2, широко используемого в лабораторной практике.

Прибор смонтирован в массивной станине. На подъемном винте 2, перемещающемся при вращении маховика 1, устанавливаются сменные спорные столики 5 для испытуемых образцов. В верхней части станины расположен шпиндель 6, в который вставляют сменные наконечники с шариками разных диаметров. Шпиндель опирается на пружину 9, предназначенную для приложения к образцу предварительной нагрузки 1000 МПа для устранения смещения образца во время испытания. Основная нагрузка прилагается через систему рычагов. На длинном плече основного рычага 15 размещена подвеска, на которую накладываются сменные грузы 18. Комбинацией грузов можно задать нагрузки от 0,62 до 300Н. Вращение вала электродвигателя 21 с помощью червячной передачи сообщается кривошипу 19, он опускается и нагрузка передается на шпиндель прибора. Продолжительность испытания задается передвижным упором. Когда шатун доходит до него, срабатывает концевой переключатель, и электродвигатель начинает вращаться в обратную сторону, вследствие чего шатун вновь подключается, и нагрузка снимается со шпинделя. По возвращении шатуна в исходное положение электродвигатель автоматически выключается.

Порядок работы на приборе

Сначала выбирают диаметр шарика и величину нагрузки. Закрепляют наконечник с нужным шариком в шпинделе установочным винтом.

Рис.2. Схема прибора ТШ-2 для определения твердости

по Бринеллю

1 – маховик; 2 – подъемный винт; 3 – шкала для задании времени выдержки под нагрузкой; 4 – кнопка-выключатель; 5 – опорный столик; 6 – шпиндель для индентора; 7 – упорный чехол; 8 – втулка; 9 – пружина; 10 – шпиндель; 11 – сигнальная лампа; 12,15 – рычаги; 13 – серьга; 14 – микропереключатель; 16 – вилка; 17 – шатун; 18– грузы; 19– кривошип; 20– редуктор; 21- электродвигатель.

На подвеску накладывают требуемое количество сменных грузов. Затем испытуемый образец устанавливают на столик и, вращая маховик, поднимают и прижимают его к индентору до смещения рисок на наконечнике, в который вставлен шарик. Нажав кнопку, приводят в движение электродвигатель. По окончании испытания вращением маховика в обратную сторону опускают столик, снимают образец, измеряют диаметр отпечатка и определяют число твердости.

Основной недостаток метода Бринелля – отсутствие геометрического подобия отпечатков, что делает не строгим количественное сопоставление чисел твердости разных материалов, полученных при разных значениях отношения d/D.

Величина НВ все-таки остается основной характеристикой твердости при статическом вдавливании шарового индентора. Для достаточно пластичных материалов ее физический смысл соответствует условному пределу прочности при растяжении. Для многих металлов и сплавов между НВ и в существует линейная связь в = КНВ. Коэффициент пропорциональности К тем больше, чем меньше степень равномерности деформации. Он зависит также от других констант материала. Величина К для большинства деформируемых алюминиевых сплавов примерно постоянна и близка к 0,25, для стали К0,35, для меди 0,48 и так далее.

Твердость по Роквеллу

При

измерении твердости по Роквеллу индентор

– алмазный

конус с углом при вершине

120° и

радиусом закругления

0,2 мм или

стальной шарик диаметром

1,5875 мм

(1/16 дюйма)

– вдавливается

в образец под действием двух

последовательно прилагаемых нагрузок:

предварительной Р

P=P0+P1,

где P1 – основная нагрузка.

Ч исло

твердости по Роквеллу измеряют в условных

единицах, и оно является мерой глубины

вдавливания индентора под определенной

нагрузкой.

исло

твердости по Роквеллу измеряют в условных

единицах, и оно является мерой глубины

вдавливания индентора под определенной

нагрузкой.

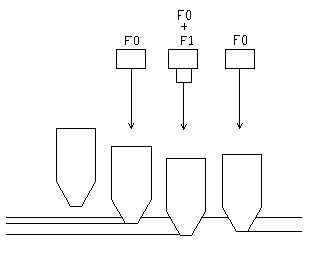

Рис.3.Схема измерения твердости по Роквеллу

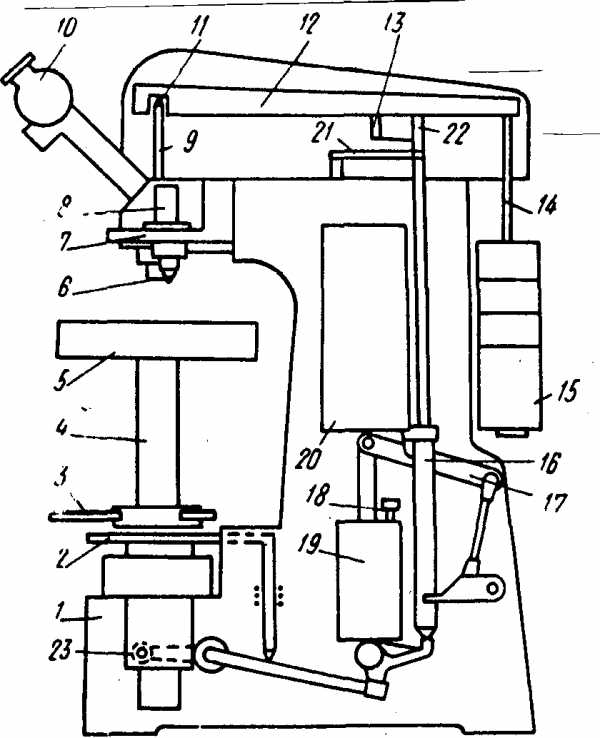

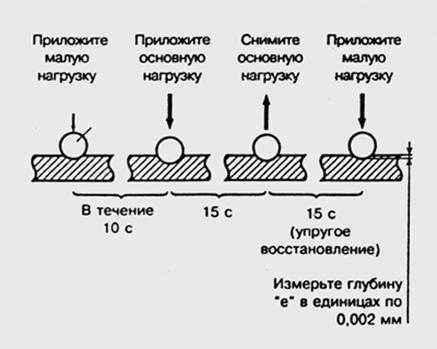

Схема определения твердости по Роквеллу при вдавливании алмазного конуса приведена на рис.3.

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0 = 1Н, которая не снимается до конца испытания. Это обеспечивает повышенную точность испытания, так как исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка P=P0+P1, и глубина вдавливания увеличивается. Глубина вдавливания h после снятия основной нагрузки P1, когда на индентор вновь действует только предварительная нагрузка Р0, определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

При использовании в качестве индентора алмазного конуса твердость по Роквеллу определяют по двум «шкалам» – А и С. При измерении по шкале А: Р0= 1Н, P1= 5Н, Р= 6Н, по шкале С: Р0=1Н, Р1=14Н, Р = 15Н. Число твердости выражается формулой HRC или HRA=100-l,

где  (0,002мм – цена деления шкалы индентора

твердости Роквелла).

(0,002мм – цена деления шкалы индентора

твердости Роквелла).

Таким образом, единица твердости по Роквеллу – безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм.

Числа твердости по Роквеллу записываются так же как НВ: HRC 65, HRB 30, HRA 80 и так далее. Пределы измерения твердости по указанным шкалам приведены в таблице 1.

Таблица 1

Шкала | Число твердости | Пределы измерения единицы твердости по Роквеллу | Соответствующие приближенные значения чисел твердости по Виккерсу |

В С А | HRB HRC HRA | 25 – 100 20 – 67 70 – 85 | 60 – 240 240 – 900 390 – 900 |

Поверхность образцов должна быть тщательно отполирована и свободна от наклепа. Расстояние между центрами двух соседних отпечатков или от центра какого-либо отпечатка до края образца должно быть не менее 3 мм. Минимальная толщина образцов зависит от твердости материала и должна быть не менее восьмикратной глубины вдавливания h.

Н а

рис. 4а приведена схема прибора марки ТК для

измерения твердости по Роквеллу. На

станине

14 с одной

стороны расположены две стойки

16, которые

поддерживают поперечину

1. С другой

стороны в направляющей втулке

13 со шпонкой

12 помещен

подъемный винт

17, на

котором устанавливают в зависимости

от формы образца различные столики

21-23

и

10. Подъем

винта со столиком к образцам производят

вращением маховичка

11. Приложение

предварительной нагрузки к образцу

осуществляется цилиндрической

пружиной

19, действующей

непосредственно на шпиндель

20. Грузовой

рычаг второго рода 4, расположенный на

поперечнике

1, имеет

точку опоры на призме

8. К длинному

плечу рычага

4 подвешивают

грузы

15. В нерабочем

положении прибора рычаг

4 опирается

на подвеску

2 и нагрузка

на шпиндель не действует. Для приложения

основной нагрузки освобождают

рукоятку

5. При этом

подвеска

2 вместе с

рычагом

4 плавно

опускается, и последний действует на

шпиндель. Плавное опускание рычага

достигается благодаря масляному

амортизатору

18,

позволяющему регулировать скорость

приложения основной нагрузки вращением

штока

3. Соотношение

плеч у грузового рычага

1:20 и поэтому

действующий вес сменных грузов в

20 раз меньше

их условного веса.

а

рис. 4а приведена схема прибора марки ТК для

измерения твердости по Роквеллу. На

станине

14 с одной

стороны расположены две стойки

16, которые

поддерживают поперечину

1. С другой

стороны в направляющей втулке

13 со шпонкой

12 помещен

подъемный винт

17, на

котором устанавливают в зависимости

от формы образца различные столики

21-23

и

10. Подъем

винта со столиком к образцам производят

вращением маховичка

11. Приложение

предварительной нагрузки к образцу

осуществляется цилиндрической

пружиной

19, действующей

непосредственно на шпиндель

20. Грузовой

рычаг второго рода 4, расположенный на

поперечнике

1, имеет

точку опоры на призме

8. К длинному

плечу рычага

4 подвешивают

грузы

15. В нерабочем

положении прибора рычаг

4 опирается

на подвеску

2 и нагрузка

на шпиндель не действует. Для приложения

основной нагрузки освобождают

рукоятку

5. При этом

подвеска

2 вместе с

рычагом

4 плавно

опускается, и последний действует на

шпиндель. Плавное опускание рычага

достигается благодаря масляному

амортизатору

18,

позволяющему регулировать скорость

приложения основной нагрузки вращением

штока

3. Соотношение

плеч у грузового рычага

1:20 и поэтому

действующий вес сменных грузов в

20 раз меньше

их условного веса.

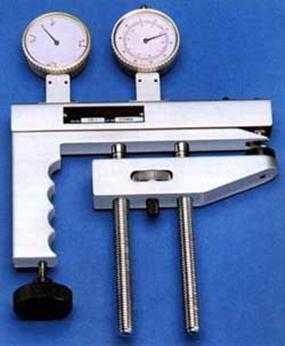

Рис.4. Приборы ТК-2 для измерения твердость по Роквеллу: 1 – качающая игла, обеспечивающая контакт рейки индикатора с рычагом; 2 – подвеска верхнего шпинделя; 3 – чехол для индентора; 4 – кольцо для перемещения шкалы индикатора; 5 – пусковая педаль; 6 -электромотор; 7 – редуктор; 8 – рукоятка для перемещения кулачков, задающих продолжительность испытания; 9 – шток, управляющий работой механизма нагружения.

Передача движения от шпинделя к стрелкам индентора 9 производится посредством рычага 7 с соотношением плеч 1:5. Призма шпинделя упирается на винт 6 на рычаге 7. С помощью винта 6 регулируется натяжение пружины 19, создающей предварительную нагрузку.

Порядок работы на приборе

В зависимости от материала и формы образца выбирают и устанавливают соответствующий индентор, опорный столик и необходимую нагрузку. Укладывают образец на столик и вращением маховичка 11 плавно поднимают винт 17 до тех пор пока индентор не окажется вдавленным в образец предварительной нагрузкой Р0 = 10 кгс. Этот момент будет достигнут, когда маленькая стрелка на вспомогательном лимбе индикатора 9 совпадает с красной точкой на шкале. Затем, если в качестве индикатора используют алмазный конус (по шкале А и С), необходимо повернуть ободок индикатора, чтобы ноль черной шкалы совместился с большой стрелкой. Если испытание проводят по шкале В (индикатор – стальной шарик), большую стрелку устанавливают на деление 30 красной шкалы. После этого, слегка нажимают рукоятку 5 и рычаг с грузом в течение 3-6 с плавно опускается вниз, передавая на шпиндель основную нагрузку. Через 1-3 с после остановки большой стрелки снимают основную нагрузку, плавно возвращая рукоятку 5 в начальное положение, и читают число твердости с точностью до половины деления шкалы. На каждом образце твердость измеряют не менее чем в 3-5 точках, подсчитывают среднее значение. Более новая модификация твердомера Роквелла – прибор ТК-2 (рис.4) по принципу действия не отличается от ТК. Он снабжен электромеханическим приводом 6-7, который производит приложение, выдержку и снятие основной нагрузки.

Из рассмотренной методики определения твердости по Роквеллу видно, что это еще более условная характеристика, чем НВ. Наличие различных шкал твердости, определяемой без геометрического подобия отпечатков, условный и безразмерный численный результат испытания, сравнительно низкая чувствительность делают метод Роквелла лишь средством быстрого упрощенного технического контроля.

Взаводских и лабораторных условиях его ценность велика именно благодаря простоте, высокой производительности, отсчету чисел твердости прямо по шкале прибора, возможности полной автоматизации испытания.

Числа твердости, полученные разными методами статического вдавливания индентора, связаны между собой. Зная, например, значение твердости по Бринеллю, можно перевести его с некоторым приближением в число твердости по Роквеллу или по Виккерсу. Приближенный пересчет чисел твердости производят с помощью таблицы 2.

Твердость по Виккерсу

При стандартном измерении твердости по Виккерсу (ГОСТ 2999-59) в поверхность образца вдавливают алмазный индентор в форме четырехгранной пирамиды с углом при вершине = 136°. После удаления нагрузки Р, действующей определенное время (10-15 с для черных или 30 с для цветных металлов), измеряют диагональ отпечатка d, оставшегося на поверхности образца.

Число твердости HV (записывается без размерности, например HV 230) определяют делением нагрузки в килограммах на площадь боковой поверхности полученного пирамидального отпечатка:

;МПа (3)

Таким образом, в результате испытания измеряют только диагональ восстановленного отпечатка. Зная использованную нагрузку, можно найти число твердости по специальным таблицам, составленным с использованием формулы (3).

Относительно небольшие нагрузки и малая глубина вдавливания индентора обуславливают необходимость более тщательной подготовки поверхности, чем в случае измерения твердости по Бринеллю. Образцы для замера твердости должны быть, как правило, отполированы и их поверхность свободна от наклепа.

Минимальная толщина испытуемого образца должна превышать диагональ отпечатка в 1,2 (для сталей) или в 1,5 раза (для цветных металлов и сплавов). Расстояние между центром отпечатка и краем образца или краем соседнего отпечатка принимают не менее 2,5 d. Обычно d<l мм, т.е. размеры отпечатка при определении твердости по Виккерсу значительно меньше, чем в методике Бринелля.

Таблица 2

Таблица перевода чисел твердости

Твердость по Роквеллу | Твердость по Виккерсу | Твердость по Бринеллю | Твердость по Роквеллу по шкале В | Твердость по Бринеллю НВ | |

по шкале С | по шкале А | ||||

70 69 68 67 66 65 64 63 62 61 60 59 58 57 56 55 54 53 52 51 50 49 48 47 46 45 44 42 40 38 36 34 32 30 28 26 24 22 20 | 86,5 86,0 85,5 85,0 81,5 84,0 83,5 83,0 82,5 81,5 81,0 80,5 80,0 79,5 79,0 78,5 78,0 77,5 77,0 76,5 76,0 75,5 74,5 74,0 73,5 73,0 72,5 71,5 70,5 — — — — — — — — | 1076 1004 942 894 854 820 789 763 739- 715 695 675 655 636 617 598 580 562 545 528 513 498 485 471 458 446 435 413 393 373 353 334 317 301 285 271 257 246 236 | — — — — — — — — — — — — — — — — — — — — — — 448 437 425 415 393 372 352 332 313 297 283 270 260 250 240 230 | 100 99 98 97 96 95 94 93 92 91 90 89 88 87 86 85 84 83 82 81 80 79 78 77 76 75 74 72 70 68 66 64 62 60 | 240 234 228 222 216 210 205 200 195 190 185 180 176 172 169 165 162 159 156 153 150 147 144 141 139 137 135 130 125 121 117 114 110 107 |

При грубой обработке образца это может вызывать большой разброс значений в разных точках образца по сравнению с разбросом НВ. Для получения достоверных средних значений HV приходится делать на каждом образце не менее 5-10 замеров.

Схема прибора марки ТП для измерения твердости по Виккерсу показана на рис. 5.

П рибор

смонтирован на станине

1. Образец

помещают на опорный столик

5. Нагрузка

прилагается к индентору

6 через

установленный на призмах

11 рычаг

12 (с

отношением плеч

1:25) и

промежуточный шпиндель

9, постоянно

прижатый двумя пружинами к призме

рычага. В спокойном состоянии рычаг

12 опирается

на штырь

13. На данном

плече рычага имеется подвеска

14 для

установки сменных грузов

15. Рычаг с

подвеской без сменных грузов дает

минимальную нагрузку

5 кгс.

Шпиндель

8 с индентором

и измерительный микроскоп

10 смонтированы

на поворотной головке. Ее поворот

производится рукояткой

7. После

установки образца на стол твердомера

совмещают перекрестие окуляра микроскопа

с тем местом на образце, твердость

которого необходимо измерить. Наводка

на резкость производится перемещением

подъемного винта

4 маховичком

3.

Затем рукояткой

7 поворотную

головку устанавливают так, чтобы индентор

оказался над образцом. При этом ось

шпинделя

8 совмещается

с осью промежуточного шпинделя

9. Подъемный

винт

4 поднимают

вверх до упора в торец защитного колпачка

индентора.

рибор

смонтирован на станине

1. Образец

помещают на опорный столик

5. Нагрузка

прилагается к индентору

6 через

установленный на призмах

11 рычаг

12 (с

отношением плеч

1:25) и

промежуточный шпиндель

9, постоянно

прижатый двумя пружинами к призме

рычага. В спокойном состоянии рычаг

12 опирается

на штырь

13. На данном

плече рычага имеется подвеска

14 для

установки сменных грузов

15. Рычаг с

подвеской без сменных грузов дает

минимальную нагрузку

5 кгс.

Шпиндель

8 с индентором

и измерительный микроскоп

10 смонтированы

на поворотной головке. Ее поворот

производится рукояткой

7. После

установки образца на стол твердомера

совмещают перекрестие окуляра микроскопа

с тем местом на образце, твердость

которого необходимо измерить. Наводка

на резкость производится перемещением

подъемного винта

4 маховичком

3.

Затем рукояткой

7 поворотную

головку устанавливают так, чтобы индентор

оказался над образцом. При этом ось

шпинделя

8 совмещается

с осью промежуточного шпинделя

9. Подъемный

винт

4 поднимают

вверх до упора в торец защитного колпачка

индентора.

Рис. 5. Схема прибора ТП для определения твердости по Виккерсу

Затем с помощью рукоятки 23 вводится механизм грузового привода и производится его включение нажатием на педаль 2. При этом ломаный рычаг 17 выводит из мертвого положения и пустотельный шпиндель 16 связанный с маслинным амортизатором 19, опускается вниз. Движение поршня амортизатора с укрепленным на нем грузом 20 вызывает опускание подъемного штыря 13, на котором лежит грузовой рычаг прибора.

После того, как штырь опустится, рычаги 21, 22 вновь поднимут его, снимая, таким образом, приложенную нагрузку. Продолжительность выдержки под нагрузкой регулируется в пределах 10-30 с винтом 18 на крыше масляного амортизатора. Пока образец находится под нагрузкой, горит сигнальная лампочка, расположенная в верхней части передней панели твердомера.

После снятия нагрузки поворотную головку вновь переводят в такое положение, чтобы полученный отпечаток оказался в поле зрения микроскопа. Затем с помощью барабанчика окуляр -микрометра производят замер длины диагонали отпечатка.

Физический смысл числа твердости по Виккерсу аналогичен НВ. Величина HV тоже является усредненным условным напряжением в зоне контакта индентор – образец и характеризует обычно сопротивление материала значительной пластической деформации.

Числа HV и НВ близки по абсолютной величине. Это обусловлено равенством угла при вершине пирамиды, угла между касательными к шарику. Для случая “идеального” отпечатка с d = 0,375 D. Однако HBHV только до НВ = 400 – 450. Выше этих значений метод Бринелля дает искаженные результаты из-за остаточной деформации стального шарика.

Порядок выполнения работы

1. Ознакомиться с методиками измерения твердости металлов по Бринеллю, Роквеллу, Виккерсу.

2. Измерить твердость трех образцов по Бринеллю, Роквеллу, Виккерсу.

3. С помощью таблицы 2 найти соотношение между показателями твердости по Бринеллю, Роквеллу, Виккерсу.

4. Найденные показатели твердости занести в таблицу отчета по работе.

Контрольные вопросы

1. Что такое твердость?

2. Как определяется твердость?

3. В чем преимущество определения предела прочности материала, исходя из определения твердости, перед непосредственным измерением прочности при растяжении?

4. Как производится испытание на твердость по Бринеллю?

5. Что такое число твердости по Бринеллю, и какова его размерность?

6. Чем и как измеряется диаметр отпечатка?

7. Какова связь между диаметром отпечатка и числом твердости по Бринеллю?

8. Как выбрать диаметр шарика и величину нагрузки при испытаниях на твердость по Бринеллю?

9. Как производится испытание на твердость по Роквеллу?

10. В зависимости от чего выбирается форма вдавливаемого тела при испытаниях на твердость по Роквеллу?

11. Опишите порядок испытания твердости по Роквеллу.

12. Опишите порядок испытания твердости по Виккерсу.

13. Сравнить методы измерения твердости по Бринеллю и Роквеллу, их достоинства и недостатки.

ЛАБОРАТОРНАЯ РАБОТА №2

studfiles.net

1 Определение твердости металлов (по Бринеллю, Роквеллу, Виккерсу)

Твердость — свойство материала оказывать сопротивление упругой и пластической деформации или разрушению при внедрении в поверхностный слой материала другого, более твердого.

Твердость по Бринеллю При практическом определении твердости разными методами нагрузку P по настоящее время принято задавать в кгс.

Метод измерения твердости по Бринеллю регламентирован ГОСТ 9012.

При определении твердости этим методом стальной шарик определенного диаметра D вдавливают в тестируемый образец под действием нагрузки Р, приложенной перпендикулярно к поверхности образца, в течение определенного времени (Рис. 1). После снятия нагрузки измеряют диаметр отпечатка d. Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем деления нагрузки Р на площадь поверхности сферического отпечатка F.

В качестве инденторов используют полированные (Ra < 0,04 мкм) шарики из стали ШХ15 с номинальными диаметрами D = 1; 2; 2,5; 5 и 10 мм,

Минимально допустимая толщина образца для корректного измерения твердости НВ должна быть не менее десятикратной глубины отпечатка h.

Метод измерения твердости по Виккерсу регламентируется ГОСТ 2999. Метод используют для определения твердости деталей и металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу измеряют путем вдавливания в образец алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки. После снятия нагруби измеряют диагонали оставшегося на поверхности материала отпечатка –d1, d2 и вычисляют их среднее арифметическое значение — d, мм.

При испытаниях применяют следующие нагрузки Р, кгc: 1; 2; 2,5; 3; 5; 10; 20; 30; 50; 100.

Число твердости по Виккерсу обозначают цифрами, характеризующими величину твердости со стоящим после них символом HV (например, 200 HV). Иногда после символа HV указывают нагрузку и время выдержки, например: 200 HV 10/40 – твердость по Виккерсу, полученная при нагрузке Р= 10 кгс и времени выдержки под нагрузкой т = 40 с.

твердость по Роквеллу Метод измерения твердости по Роквеллу регламентирован ГОСТ 9013. При определении твердости этим методом тестируемый образец под действием двух последовательно прилагаемых нагрузок – предварительной P0 и общей Р – вдавливают индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна сумме предварительной P0 и основной Р1 нагрузок: P = P0+P1

После выдержки под приложенной общей нагрузкой Р в течение 3…5 с основную нагрузку Р1 снимают и измеряют глубину проникновения индентора в материал А под действием общей нагрузки Р затем снимают оставшуюся предварительную нагрузку P0.

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. Число твердости определяется по шкале индикатора. Индикатор показывает результат вычитания разности глубин , на которые вдавливается индентор под действием двух последовательно приложенных нагрузок, из некоторой константы. Величина h0 — глубина внедрения индентора в испытуемый образец под действием предварительной нагрузки P0.

studfiles.net

Сравнение твердостей по Бринеллю, Роквеллу и Шору — Студопедия.Нет

Рис. 5: Соотношение шкал твердости

Испытание по Роквеллу определяет твердость пластиков после упругого восстановления деформации образца при испытании. В этом заключается отличие этого метода от испытаний на твердость по Бринеллю и Шору: при этих испытаниях твердость определяют по глубине проникновения под нагрузкой и, следовательно, исключают любое упругое восстановление деформации материала. Поэтому значения по Роквеллу не могут быть непосредственно соотнесены со значениями твердости по Бринеллю или Шору.

Диапазоны значений по шкалам A и D Шора могут быть сравнены с диапазонами значений твердости по отпечаткам, полученным по методу Бринелля. Однако линейной корреляции нет.

Твердость по Бринеллю ISO 2039-1 (DIN 53456)

Полированный закаленный стальной шарик диаметром 5 мм вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с усилием 358 Н. Через 30 с после приложения нагрузки измеряют глубину отпечатка. Твердость по Бринеллю Н 358/30 рассчитывается как “приложенная нагрузка”, деленная на “площадь поверхности отпечатка”. Результат выражают в Н/мм2.

Рис. 6: Определение твердости по Бринеллю

Твердость по Роквеллу ISO 2039-2

Число твердости по Роквеллу непосредственно относится к твердости отпечатка на пластике: чем выше это число, тем тверже материал. Вследствие небольшого перекрытия шкал твердостей по Роквеллу для одного и того же материала можно получит два разных числа по двум разным шкалам, причем оба эти числа могут быть технически правильными

Рис. 7: Определение твердости по Роквеллу

Индентор, представляющий собой полированный закаленный стальной шарик, вдавливают в поверхность испытуемого образца. Диаметр шарика зависит от применяемой шкалы Роквелла. Образец нагружают “малой нагрузкой”, затем “основной нагрузкой”, после чего снова той же “малой нагрузкой”. Фактическое измерение основано на общей глубине проникновения, эта глубина вычисляется как общая глубина после снятия основной нагрузки минус упругое восстановление после снятия основной нагрузки и минус глубина проникновения при малой нагрузке. Число твердости по Роквеллу вычисляется как “130 минус глубина внедрения в единицах по 0,002 мм”.

Числа твердости по Роквеллу должны находиться в пределах от 50 до 115. Значения, выходящие за эти пределы, считаются неточными: измерение необходимо повторить еще раз, используя следующую более жесткую шкалу. Шкалы возрастают по жесткости от R через L до М (с увеличением твердости материала). Нагрузки и диаметров инденторов более подробно указаны в таблице.

| Шкала твердости | Малая нагрузка, Н | Основная нагрузка, Н | Диаметр шарика индентора Роквелла, мм |

| R | 98,07 | 588,4 | 12,7 |

| L | 98,07 | 588,4 | 6,35 |

| М | 98,07 | 980,7 | 6,35 |

|  |

| Рис. 7a: Портативный тестер твердости по Роквеллу | Рис. 7b: Лабораторный тестер твердости по Роквеллу |

Если для более мягкого материала требуется менее жесткая шкала, чем шкала R, то определение твердости по Роквеллу не подходит. Тогда можно использовать метод определения твердости по Шору (ISO 868), который применяется для низкомодульных материалов.

studopedia.net

Твердомер Роквелла, Бринелля, Виккерса. Классические методы твердометрии

О чем эта статья

Устройства, предназначенные для определения твёрдости объекта, носят название твердомеры и классифицируются по нескольким признакам (например, они могут быть портативными (мобильными) или стационарными, различаться по принципу действия).

Не так широко, как прежде, но до сих пор используются – «традиционные или классические» – методы измерения твёрдости, подразумевающие нарушение целостности образца (вдавливание индентора) – методы Бринелля, Роквелла и Виккерса. Для большинства производств при контроле твердости сейчас используются неразрушающие методы контроля, но в этой статье речь пойдет не о них.

Общим для всех традиционных методов является наличие индентора. Инденторами называются наконечники твердомеров, изготовленные из материалов, твёрдость которых значительно превышает твёрдость испытываемых образцов (к таким материалам относят алмаз, закалённую сталь и др.). Конструкция и принцип вдавливания индентора свой для каждого из рассматриваемых методов.

Твердомеры по Бринеллю

Реализующие метод Бринелля (метод измерения устанавливается стандартом ГОСТ 9012-59) приборы (например, изображённый на рисунке стационарный твердомер ТН600) используют для определения твёрдости мягких сплавов и цветных металлов, чугуна и незакалённых сталей – материалов, твёрдость которых не превышает 650 единиц.

Фотография и схема твердомера работающего по методу Бринелля.

Суть метода

В образец с определённой силой (так называемая испытательная нагрузка) вдавливается шарик из стали, твёрдого сплава или алмаза. Диаметр индентора определяется ГОСТ и составляет 2,5, 5или 10 мм.

По диаметру и глубине отпечатка (их измеряют, используя микроскоп) с помощью таблиц, приведённых в стандарте, определяется твёрдость вещества.

Твердомеры по Роквеллу

Устройства, реализующие метод Роквелла (один из таких приборов изображен на рисунке), предназначены для определения твёрдости легированных и углеродистых сталей, конструкционных пластмасс, цветных металлов. Исходя из ГОСТ 9013-59, устанавливающего описываемый метод измерения, шероховатость исследуемого объекта не должна превышать 2,5 мкм.

Фотография и схема твердомера работающего по методу Роквелла.

Суть метода

Твердосплавный (стальной) шарик или скруглённый алмазный конус внедряется в образец двумя последовательными усилиями. В ГОСТ параметры испытаний (размеры индентора и схемы приложения нагрузки оговариваются детальнее). После снятия испытательной нагрузки определяется глубина внедрения индентора, по ней – твёрдость образца.

Твердомеры по Виккерсу

Для определения твёрдости цветных и чёрных металлов, сплавов и образцов, покрытых цементированным, азотированным или другим слоем поверхностного упрочнения, используют твердомеры, реализующие метод измерения по Виккерсу. Один из таких приборов изображен на рисунке.

Фотография и схема твердомера работающего по методу Роквелла.

Суть метода

Порядок испытаний для определения твёрдости по Виккерсу определяется ГОСТ 2999-75.

Индентор, в роли которого выступает усеченная четырёхгранная алмазная пирамида, вдавливается в образец (нагрузка плавно возрастает и поддерживается в течение некоторого времени). После снятия нагрузки на образце остаётся отпечаток, имеющий форму квадрата, по длине диагоналей которого можно судить о твёрдости образца.

Опубликована 26-12-12.

Если вам понравилась статья нажмите на одну из кнопок ниже

www.devicesearch.ru.com