Серый чугун и чугун – Серый чугун: свойства, применение, виды, обработка

alexxlab | 13.06.2018 | 0 | Вопросы и ответы

Серый чугун: свойства, применение, виды, обработка

Серый чугун — это сплав железа с углеродом, который при охлаждении металла образуется в виде хлопьевидных или пластинчатых включений. Содержание углерода в сплаве превышает 2,14%, что выше нормальной растворимости. Этим сплав и отличается от стали, в которой углерод полностью растворен и отсутствует в виде отдельных включений, структура которых определяет их как графит.

Серый чугун

Серый чугунОсновные характеристики

Серый чугун лежит в основе черной металлургии, поскольку получается в результате восстановления железных руд при помощи углеродного топлива (кокса). В результате, кроме химической реакции восстановления окислов железа, сплав дополнительно насыщается свободным углеродом.

Высокое содержание углерода в свободном состоянии определяет механические свойства серого чугуна. Одно из основных качеств, которые позволяют использовать серый чугун не только в качестве передельного металла, это его высокие литейные качества и малая усадка при застывании. Расплавленный металл имеет высокую текучесть, поэтому из него можно выполнять отливки сложной формы.

Плиты серого чугуна

Ограничение по использованию изделий из серого чугуна обусловлено тем, что он имеет низкую прочность на изгиб, высокую хрупкость. Вместе с тем прочность серого чугуна на сжатие очень высока.

Несмотря на высокую хрупкость, такая характеристика, как износостойкость чугуна, позволяет использовать его в изделиях, работающих в условиях трения. В данных условиях сильное влияние оказывают антифрикционные свойства сплава.

Наличие большого количества углерода снижает плотность серого чугуна по сравнению с большинством сортов стали и составляет от 6,8 до 7,3 т на м3.

Из-за наличия вкраплений углерода сварка серого чугуна практически невозможна. Существуют технологии сварки при наличии определенных условий. Это предварительный нагрев деталей, использование специальных высокоуглеродистых электродов, но все равно, структура металла шва сильно отличается от основного материала. Свариваемые детали должны медленно охлаждаться для устранения напряжений в зоне шва.

Химический состав и структура

В химический состав сплава, кроме железа и углерода, входит также некоторое содержание кремния. Свойства сплава зависят от условий охлаждения, поскольку время изменения температуры влияет на формирование внутренней структуры материала.

При медленном остывании образуются крупные кристаллы железа, и соединения металла с углеродом приобретают перлитную основу. Медленное остывание вызывает рост геометрических размеров не только кристаллов железа, но и включений углерода, поэтому, перлитный металл имеет высокую прочность, но повышенную хрупкость.

Микроструктура серого чугуна

В условиях быстрого охлаждения углерод не успевает сформировать крупные включения графита, поэтому сплав приобретает ферритную структуру.

Ферритный серый чугун имеет несколько меньшую хрупкость, чем перлитный.

Выбирая режим охлаждения литой заготовки, можно определенным образом влиять на итоговые свойства материала, в зависимости от предъявляемых требований.

Применение

Серый чугун широко применяется при литье изделий, для которых важна высокая прочность на сжатие. Это свойство важно, главным образом, при изготовлении литых станин инструментального парка. Применение материала ограничивается повышенной хрупкостью изделий при наличии значительных изгибающих усилий.

Изделие из серого чугуна

Ранее широко использовались хорошие литейные свойства материала при изготовлении различных изделий бытового и промышленного назначения. Разнообразная кухонная и бытовая утварь – чугунки, сковороды, утюги, изготовленная литьем при минимальной последующей обработке имела низкую себестоимость и легкость в производстве.

В настоящее время при помощи литья изготавливают также высоконагруженные элементы машин, где они не подвергаются изгибающим нагрузкам. Это поршни и цилиндры двигателей внутреннего сгорания.

Детали высокой прочности, отлитые из серого чугуна, имеют минимальную стоимость и высокий срок службы. Без преувеличения можно сказать, что литые станины и корпуса станков являются практически вечными по сравнению с остальными элементами устройства.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Серый чугун: свойства, применения, состав, маркировка

Чугун – это сплав железа и углерода. Один из самых широко распространенных видов – это серый чугун. Объем углерода в его составе превышает 2,14% и содержится в диапазоне от 2,4 до 4,2%.

Свое название материал получил по цвету излома, имеющего серый цвет.

По сути, это литьевой чугун с вкраплениями пластинчатого графита. Но и, тем не менее, его продолжают называть серым. Кстати, такой же цвет можно увидеть и на изломе ковкого чугуна. Металлурги установили зависимость между объемом свободного углерода, но не от его формы.

В сером чугуне углерод по мере охлаждения приобретает форму хлопьевидных или пластинчатых вкраплений. Разница между чугуном и сталью заключена в объеме углерода. Углерод абсолютно полностью растворяется в стали и не содержится в виде вкраплений, в сером чугуне содержатся вкрапления углерода называемыми графитом.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м3.

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Маркировка

Металлургические комбинаты производят несколько марок этого материала. Его маркировку осуществляют следующим образом. Две буквы в начале аббревиатуры обозначают тип чугуна, маркировка серого чугуна начинается с СЧ, цифры, которые расположены после букв, говорят о пределе прочности во время растяжения

Принята следующая классификация серого чугуна:

- СЧ10 — ферритный;

- СЧ15, СЧ18, СЧ20 — ферритно-перлитные чугуны;

- начиная с СЧ25 — перлитные чугуны.

Состав серого чугуна и его структура

Параметры и свойства сплава напрямую зависят от режима охлаждения, дело в том, что именно во время охлаждения формируется структура материала.

В процессе медленного охлаждения происходит образование немалых кристаллов железа, а сочетание металла и углерода становится перлитным. В ходе такого охлаждения происходит не только увеличение размера кристаллов металла, но и углеродных включений. Такое сочетание приводит к тому, что перлитный материал имеет не только высокую прочность, но и повышенную хрупкость.

Оценка структуры СЧ определяет:

- размеры включений графита, измеряя в микрометрах (МКМ), их распределение, количество (в %), вид структуры металлической основы и при наличии перлита – его дисперсность.

По строению металлической основы серые чугуны делят на:

- перлитные – в составе структуры перлит и графит;

- ферритно-перлитные – феррит, перлит и графит;

- ферритные – структура состоит из феррита и графита.

Какая основа будет зависит от скорости охлаждения после затвердевания.

Для обозначения частей микроструктуры чугун этого типа используют терминологию определенную в ГОСТ 3443-87, например, пластинчатый графит обозначают буквами ПГ. Углерод включен в материал в следующих формах.

- пластинчатая прямолинейная, ее обозначают ПГФ1;

- пластинчатая завихреная – ПГФ2;

- игольчатая – ПГФ3;

- гнездообразная -ПГФ

Первоочередную значимость для приобретения требуемых параметров чугунной отливки имеет его структура, именно поэтому при выполнении заготовок требуется тщательное выполнение технологии плавления и заливания сырья. Для обретения требуемых параметров серого чугуна и устранения дефектов применяют операцию модификации.

В составе СЧ, в зависимости от его марки, могут входить следующие вещества:

Основа – Fe (железо), остальное:

- C (углерод) – 2,9-3,7%;

- Si (кремний) -1,2-2,6%;

- Mn (марганец) – 0,5-1,1;

- P (фосфор) не больше 0,2-0,3%;

- S (сера) не больше 0,12-0,15%.

Допустимо легирование серого чугуна с использованием таких веществ как Cr, Ni, Cu, и некоторыми другими элементами.

Кремний в составе увеличивает графитизацию углерода. Марганец несмотря на то что затрудняет графитизацию, улучшает его механические свойства.

Химический состав СЧ определен в ГОСТ 1412-85. Серый чугун производят во многих странах мира, в США аналогом этого материала считается A48-30B, в Британии BS 200 или 220, в КНР GB HT 20, в Европейском союзе EN-JL1030 FG20.

Применение

Серый чугун нашел свое применение при получении отливок разной формы, для которых требуется высокая прочность при сжатии. Эта характеристика важна в основном при производстве литых станин, предназначенных для изготовления станочного оборудования. Применение этого материала ограничено высокой хрупкостью готовых изделий. Особенно это проявляется при наличии серьезных нагрузок на изгиб.

Не так давно, литейные характеристики серого чугуна были использованы при изготовлении кухонной посуды и иной бытовой утвари, в частности, чугунки, сковородки и пр. Выпущенная, с использованием литья, продукция отличалась простотой в производстве и низкой себестоимостью.

В наши дни с использованием литья производят нагруженные компоненты машин, которые работают без изгибающих нагрузок, например, детали поршневой группы которые установлены в ДВС.

Детали высокой прочности, отлитые из этого материал, обладают небольшой стоимостью и длительным временем эксплуатации. Можно смело сказать, что литые станины и корпуса станочного оборудования – это вечные компоненты станочного оборудования, в сравнении с другими узлами оборудования.

Чугуны марки СЧ15, СЧ18, СЧ20 применяют для слабо нагруженных деталей. Это: фланцы, крышки, маховик, корпус редуктора.

Марки СЧ20 и СЧ25 используют, где требуется повышенная нагрузка на детали. Это: поршни цилиндров, блоки цилиндров двигателя, станина станка.

Марки повышенной прочности и износостойкости СЧ30, СЧ35, СЧ40, СЧ45 использую в зубчатых колесах, гильзах двигателей, распределительных валах, шпинделях, для деталей паровых котлов. Эти марки обладают высокой теплостойкостью.

Оцените статью:Рейтинг: 0/5 – 0 голосов

prompriem.ru

Серый чугун

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Современное машиностроение просто невозможно представить себе без чугуна. Это не металл, а сплав железа с графитом, визуально представляющий собой как бы пористую металлическую губку. Поры этого сплава заполнены графитом – веществом неметаллического происхождения. Чугун плохо работает на разрыв и в силу этого является довольно хрупким материалом. Достаточно ударить по чугунной болванке тяжелым предметом, и она разлетится на куски.

Самостоятельным видом этого материала является чугун серый, представляющий собой сплав железа с углеродом, в котором невооруженным глазом видны включения пластинчатого, волокнистого и крабовидного характера. Серый чугун представлен целой группой марок, среди которых можно выделить высокопрочный чугун, в состав которого входит графит глобулярной формы. Данная разновидность серого чугуна создается с помощью модификации его магнием, церием и рядом других элементов.

Основа чугуна зависит от нескольких факторов и, в частности, от скорости охлаждения после окончания отвердевания, размера детали и пр. В зависимости от этого чугун принимает перлитную металлическую, ферритно-перлитную или чисто ферритную основу. Чем выше скорость охлаждения, тем большей оказывается процентное содержание перлита и тем выше прочность чугуна. Однако прочность в этом случае обратно пропорциональна пластичности. Серый чугун имеет широкую область применения, и в каждом конкретном случае выбирается именно та марка, которая оптимально соответствует поставленным задачам.

Металлическая основа серого чугуна является основополагающим фактором возникновения у него тех или иных механических характеристик. Перлитная основа так или иначе влияет на износостойкость и прочность чугуна. Во времена Советов марки серых чугунов определялись государственными стандартами, и данная маркировка действует по сей день. Согласно ГОСТ 1412-85, применяется буквенно-числовое обозначение марок серого чугуна. СЧ – постоянное для всех серых чугунов сочетание букв; цифры же указывают на наименьший предел прочности при растяжении. Цифрами до 10 маркируются ферритные чугуны; от 10 до 18 – ферритно-перлитные; свыше 25 – перлитные. Следует отметить, что 4/5 всего производства чугуна занимает именно чугун серый с пластинчатым графитом.

Свойства серого чугуна

Свойства данного материала обеспечили ему широкое применение в машиностроении. Кристаллизуется он при довольно низких температурах, дает малую усадку, в жидком состоянии сохраняет высокую текучесть. Его литейные свойства оцениваются как высокие. Серый чугун служит основным материалом для цилиндров и поршней самых разных механизмов, станин станков и пр. Склонность данного вида чугуна к растрескиванию при сварке обуславливает необходимость проявления особой осторожности при работе с заготовками. Практикуемое довольно часто отбеливание чугуна, используемое во время сварки, с одной стороны, делает его более твердым, а с другой, исключает всякую возможность его механической обработки.

Существуют и такие сорта серого чугуна, которые вообще сварке не подлежат. В частности, т. н. горелый чугун, который претерпел длительное воздействие повышенных температур, был обработан кислотами или горячим паром.

Как влияет химический состав серого чугуна на его характеристики

Графитизация чугуна напрямую связана с наличием в нем следующих основных элементов.

Углерод

Чем выше процент содержания углерода в сером чугуне, тем он менее прочен, тверд и упруг. С другой стороны, углерод способствует повышению таких его свойств, как циклическая вязкость и пластичность. Иными словами, достижение определенных показателей прочности уменьшает его литейные свойства. Оптимальный процент вхождения углерода в состав серого чугуна составляет 2,4-4,2%.

Кремний

Кремний оказывает точно такое же влияние на процесс графитизации, как и углерод. Но при этом он способен кардинальным образом изменять механические свойства серого чугуна, т. к. образует твердое соединение с ферритом и повышает его твердость, уменьшает вязкость.

Совокупный эффект кремния позволяет варьировать механические характеристики серого чугуна, и увеличение его концентрации в сплаве приводит к росту графитовых включений и объема феррита. При этом уменьшаются показатели прочности чугуна и его пластичность (из-за образования силикоферрита). Что же касается твердости – по мере увеличения процента вхождения кремния она вначале понижается, затем снова возрастает благодаря образованию силикоферрита. Как правило, способность кремния и углерода изменять механические характеристики чугуна рассматривают совместно, и с этой целью принимают во внимание их суммарное содержание. В процессе более точных расчетов определяют т. н. углеродный эквивалент.

Сера

Эвтектика Fe-FeS обладает способностью уменьшать показатели пластичности и прочности серого чугуна за счет ослабления границ зерен, а также способствовать перлитизации его структуры. Благодаря этому растут твердость и прочность ферритного и ферритно-перлитного сплавов, которые становятся более износостойкими.

Марганец

Марганец имеет обыкновение замедлять графитизацию, легировать феррит, размельчать перлит и способствовать появлению свободных карбидов. При взаимодействии с серой этот элемент нивелирует ее вредное воздействие. Именно по этой причине процентное содержание марганца в сером чугуне бывает продиктовано содержанием серы. Малосернистые чугуны, соответственно, содержат меньший процент марганца.

Фосфор

Роль фосфора заключается в том, чтобы легировать феррит, облегчать размельчение зерна и образовывать включения фосфидной эвтектики. Чем больше фосфора содержится в сером чугуне, тем более твердым и износостойким он оказывается.

Хром

Повышение содержания хрома в чугунных отливках приводит к росту их твердости и прочности, однако наиболее явно этот процесс прослеживается у модифицированного чугуна. Способность хрома замедлять графитизацию делает его карбидообразующим элементом. Тонкие сечения при увеличении вхождения хрома демонстрируют более явное увеличение твердости, нежели толстые.

Никель

Данный элемент способен нивелировать механические характеристики чугунных отливок различной толщины. В случаях, когда процентное содержание никеля в сером чугуне превышает 3%, отливки демонстрируют одинаковые показатели прочности при толщине стенок в диапазоне 22-88 мм. С увеличением вхождения никеля на 1% показатели твердости серого чугуна растут примерно на 10 НВ. Одновременно растет способность чугуна противостоять коррозии и агрессивным щелочным средам. Важно и то, что никель способствует улучшению обрабатываемости серого чугуна и его герметичности (благодаря ему графит обретает благоприятную форму с одновременным уменьшением величины зерен).

Молибден

Данный элемент замедляет графитизацию и считается активным карбидообразующим веществом, приводит к увеличению твердости и прочности серого чугуна. Каждый дополнительный процент молибдена увеличивает прочность на 1 кГ/мм2. Характерно, что при этом ударная вязкость не снижается, а наоборот, возрастает. При высоких температурах Мо укрепляет прочность чугуна, и наиболее эффективного результата можно достичь при вхождении 1,9% Мо. Более высокая его концентрация приводит к образованию ледебурита и снижению прочности. Молибден делает чугун более износостойким.

Медь

Двойное действие меди, оказываемое ею на чугун, заключается в ускорении графитизации и образовании перлита. Чем выше процент меди в сплаве, тем меньше усадка и выше жидкотекучесть серого чугуна. С увеличением вхождения меди растут и его модуль упругости, твердость и прочность.

Медистый чугун лучше поддается обработке, нежели нелегированный. Если добавить медь к чугуну, легированному молибденом, ванадием, хромом, он станет менее твердым и не столь хрупким. Благодаря меди происходит образование тонкопластинчатого перлита, а стойкость медистого чугуна к коррозии увеличивается. На показатели прочности на растяжение и твердости существенное влияние оказывает эвтектичность.

Олово

Данный элемент способен повышать прочность, твердость и модуль упругости чугуна при содержании его в сплаве до 0,1%. Одновременно с этим растет склонность серого чугуна к отбелу, и, чтобы избежать подобной ситуации, содержание в нем олова устанавливают на уровне 0,05-0,08%. При выборе между двумя легирующими элементами – оловом и хромом – специалисты рекомендуют использовать олово, сообщающее чугуну равномерные показатели твердости по различным сечениям и уменьшение образования окалины.

Сурьма

Этот элемент, как и олово, противодействует образованию свободного феррита, но исполняет свою роль более эффективно при содержании Sb в количестве 0,015%. При этом меньшая концентрация элемента (0,03-0,08%) способствует хорошему легированию серого чугуна. Если Sb содержится в чугуне в концентрации до 0,1%, прочность его увеличивается вплоть до достижения чисто перлитной структуры. Однако дальнейшее повышение концентрации Sb приводит к снижению прочности, т. к. сурьма оказывает влияние на процессы кристаллизации металлической основы, но не распределяет графитовые включения и не влияет на форму. Что же касается ударной вязкости, при легировании Sb данный показатель снижается. Также повышение процентного содержания сурьмы уменьшает чувствительность серого чугуна к толщине стенки.

Бор

Бор при условии мизерных добавок его к чугуну оказывает на него графитизирующее воздействие, видимо увеличивает ударную вязкость и стрелу прогиба. Более высокая концентрация этого элемента приводит к снижению вязко-пластичных свойств и увеличению прочности.

Если подобрать оптимальное соотношение бора и кремния, можно добиться равномерного распределения цементитной сетки на базе перлита, причем в широком диапазоне толщин стенок и эвтектичности серого чугуна. Существует возможность добиться твердости чугуна на уровне 260 НВ, варьируя концентрацией вводимого бора. Примерно такое же действие на характеристики серого чугуна оказывают добавки бора с алюминием. Промышленное значение легирования чугуна бором состоит в возможности сообщения ему высоких показателей износостойкости без потери обрабатываемости.

На практике обычно применяют комплексное легирование, когда в серый чугун вводится не один, а сразу несколько различных элементов.

Сварка серого чугуна

К сварке чугуна обычно прибегают в следующих случаях:

- при необходимости восстановить изношенные детали различных механизмов;

- при изготовлении узлов и деталей комбинированного типа, состоящих из чугуна и чугуна в комбинации с прочими сплавами;

- при устранении разного рода литейных дефектов.

Для сварки серого чугуна применяют различные методы: электродуговой, газовый, а также электроконтактный (при необходимости сварить детали из чугуна и меди, бронзы, латуни).

Эксплуатационные характеристики серого чугуна

Одним из важнейших его качеств является износостойкость, которая выражается скоростью потери металла и измеряется в весовых и линейных единицах.

Износостойкость

В свою очередь, износ бывает абразивный (возникающий при сухом трении) и эрозионно-кавитационный (возникающий при трении со смазкой).

В случае серого чугуна износостойкость поставлена в зависимость от таких его показателей, как структура и твердость. Высокой износостойкостью характеризуются те виды, в которых размеры графитовых включений минимальны. В то же самое время феррит в структуре серого чугуна демонстрирует свои полезные свойства лишь при невысоких скоростях и небольшом давлении (при трении качения и постоянном вращении в одну сторону). Как показывает практика, при трении скольжения и разностороннем вращении преимущества остаются за перлитной структурой серого чугуна.

Также износостойкость зависит и от твердости (с ростом этого показателя износостойкость повышается). Детали, подвергающиеся постоянному ударно-абразивному износу, должны обладать высокой твердостью. С этой целью и применяется легирование серого чугуна.

Герметичность

Данный показатель выражается скоростью утечки, снижением давления и изменениями пограничных параметров, появлением течи. Детали из чугуна, работающие в условиях давления газов или жидкостей, должны обладать высокой герметичностью: трубопроводы, арматура, элементы тормозных пневматических систем, гидроприводная аппаратура, резервуары, отливки компрессоров и насосов.

Снижению герметичности способствует наличие в структуре серого чугуна раковин и микропор. Особенно важно избежать в отливке т. н. транзитной микропористости, т. е. сообщающихся друг с другом пор.

Роль серого чугуна в станкостроении

Детали, изготовленные из серого чугуна, могут относиться к первому или второму классу отливок.

Отливки первого класса

К первому классу относят детали, требующие повышенной прочности и износостойкости: базы и корпуса станков. Прочность и жесткость всей конструкции определяется характеристиками чугуна в преобладающих по толщине деталях, которые должны обладать пределом прочности на растяжение порядка 25-30 кГ/мм, а также высоким модулем упругости – около 1,15-1,30. Учитывая, что по производственным причинам могут быть изготавливаться детали различной толщины стенок, рекомендуется использовать марки чугуна СЧ 21-40, СЧ 28-48, СЧ 32-52.

Как правило, детали первого класса принимают на себя высокие нагрузки, например зубчатые колеса или кронштейны. К стабильности их геометрической формы предъявляются весьма высокие требования. То же самое касается и деталей, которые работают в условиях сильного трения скольжения при обилии смазки и общей загрязненности. Также высокие нагрузки испытывают и детали, работающие в условиях трения качения, например станины различных станков (токарно-винторезных, горизонтально- и координатно-расточных, резьбошлифовальных, револьверных и пр.). Другими деталями, к которым предъявляются повышенные требования к стабильности геометрической формы, это поперечины, ползуны, шабровочные и поверочные плиты. Некоторые детали должны демонстрировать устойчивость геометрической формы и под давлением свыше 80 кг/см. Речь идет о корпусах насосов, цилиндрах, золотниках и прочих деталях гидро- и пневмоаппаратуры.

Отливки первого класса должны обладать твердостью и оптимальной микроструктурой. Так, направляющие на глубине 75% припуска на механическую обработку должны демонстрировать твердость как минимум 180 НВ (за исключением тяжелых отливок, вес которых превышает 7 т, или направляющих толщиной свыше 100 мм; для них требования к твердости уменьшаются на 10 единиц, до 170 НВ). В некоторых случаях, когда направляющим скольжения не грозят посторонние загрязнения, например при отсутствии контакта с направляющими других деталей, допускается аналогичное снижение твердости.

Что касается микроструктуры отливок, тут требования следующие. При весе отливок до 4 т и толщине направляющих до 60 мм микроструктура отливок должна представлять собой мелкопластинчатый высокодисперсный перлит, составляющий порядка 98% всего объема отливки. Остальной объем должен быть составлен мелкими (10-125 мкм) включениями графита, представляющими колонии или отдельные пластинки. При весе отливок 4-10 т и толщине направляющих до 100 мм процент перлита может быть снижен до 95%. Наиболее тяжелые станочные отливки – масса которых превышает 10 т или толщина направляющих у которых более метра, процент перлита в сером чугуне может составлять 90%, а размеры графитовых включений находятся в диапазоне 10-250 мкм.

Отливки второго класса

Ко второму классу обычно относят детали баз и корпусов станков, требующих повышенной прочности и износостойкости, в особенности на участках преобладающей толщины. Предел прочности на растяжение должен составлять не менее 20-25 кГ/мм3. Учитывая, что в станкостроении возникает потребность в отливках различного размера и толщины стенок, для гарантированного достижения необходимых показателей прочности специалисты рекомендуют использовать серый чугун следующих марок: СЧ 15-32, СЧ 21-40 и СЧ 28-48.

В отличие от отливок первого класса, работающих на износ, детали второго класса на износ не работают, но тем не менее к ним тоже предъявляются требования по сохранению стабильной геометрической формы. Это станины и салазки с направляющими многих станков, в частности токарно-винторезных, револьверных и пр. Легирование чугуна такими элементами, как хром, никель, молибден, позволяет достичь хороших показателей прочности и твердости.

См. также:

www.autowelding.ru

Серый чугун

Серый чугун − это сплав сложного химического состава: 3,2-3,8 % С, 1-5 % Si, 0,5-0,9 % Мп, 0,2-0,4 % Р, до 0,12 % S. В сером чугуне углерод находится и в свободном состоянии в виде графита и, частично, в химически связанном состоянии в виде цементита перлитной фазы. Название серого чугуна определяется наличием в изломе либо светлых кристаллов цементита, или темных кристаллов графита.

Факторами, способствующими графитизации (выделению углерода в свободном состоянии), являются низкая скорость охлаждения и наличие в химическом составе чугуна графитизирующих элементов Si, Ni, Cu (препятствуют графитизации Mn, S, Cr, W).

Практически, изменяя в чугуне содержание кремния при постоянном количестве марганца, получают различную степень графитизации.

а)

б)

в)

Рис. 6.1. Микроструктура и схематическое изображение белого чугуна:

а– доэвтектический;б– эвтектический;в− заэвтектический

Графит имеет практически нулевую прочность и пластичность. Он обеспечивает пониженную твердость, хорошую обрабатываемость резанием, повышенную износоустойчивость, высокие антифрикционные свойства вследствие низкого коэффициента трения, а также способствует гашению вибрации и резонансных колебаний. Кроме того, графит способствует при охлаждении отливки некоторому увеличению ее объема, чем обеспечивается хорошее заполнение формы.

Структура серого чугуна при получении отливок формируется в процессе медленного охлаждения, поэтому цементит, будучи при высоких температурах неустойчивым химическим соединением, распадается с образованием графита:

− Fe3C → Feγ(C) + C (графит) при температуре выше линии PSK;

− Fe3C → Feα(C) + C (графит) при температурах ниже линии РSК.

Чем больше скорость охлаждения, тем в меньшей степени успевает произойти процесс графитизации.

По характеру металлической основы серые чугуны различаются на:

− ферритный;

− перлито-ферритный;

− перлитный.

Ферритный чугун (рис. 6.2, а) имеет в структуре феррит (Ф) и графит (Г). Светлое поле микрошлифа − феррит, темные крупные прожилки (пластинки) − графит.

Феррито-перлитный чугун (рис. 6.2, б) имеет в структуре перлит (П), феррит (Ф) и графит (Г). Серый фон в поле микрошлифа − перлит, светлый − феррит и темные крупные прожилки − графит.

Перлитный чугун (рис. 6.2, в) состоит из перлита (П) и графита (Г). Основное серое поле микрошлифа − пластинчатый перлит, темные и крупные прожилки − пластинчатый графит.

Таким образом, структура серого чугуна представляет собой стальную основу, пронизанную графитовыми включениями.

Рис. 6.2. Микроструктура и графическое изображение серого чугуна с крупнопластинчатым графитом на ферритной (а), феррито-перлитной (б) и перлитной (в) основах

Ферритные и феррито-перлитные серые чугуны СЧ10, СЧ15, СЧ18 используют для слабо- и средненагруженных деталей: крышки, фланцы, маховики, корпуса редукторов и др.

Перлитные серые чугуны СЧ21, СЧ25 применяют для деталей, работающих при повышенных статических и динамических нагрузках: блоки цилиндров, картеры двигателей, поршни цилиндров, станины станков и пр.

Согласно ГОСТ 1412-85 установлены марки отливок из серого чугуна. Серый чугун маркируется буквами СЧ и двузначным числом, показывающим минимальное значение предела прочности на растяжение.

Например, у чугуна марки СЧ25 временное сопротивление при растяжении σb = 250 МПа; твердость НВ180-250 и структура металлической основы – Ф + П.

В структуре серых чугунов имеется фосфидная эвтектика, сернистые включения, шлаки, песчинки, поры и др. Фосфор в количестве 0,3 % растворяется в феррите. При большей концентрации он образует с железом и углеродом тройную “фосфидную” эвтектику c низкой температурой плавления (950 °С), что увеличивает жидкотекучесть чугуна, но приводит к высокой твердости и хрупкости после кристаллизации. Повышенное содержание фосфора допускается в отливках с высокой износостойкостью.

Модифицированный серый чугун. Отличается от серых чугунов размером, формой, распределением в структуре графитовых включений (перлитная основа с небольшим количеством изолированных пластинок графита).

Получают его из серого чугуна с пониженным содержанием углерода, добавляя в расплав модификаторы: ферросилиций, алюминий, силикокальций, магний и др. Они способствуют получению мелких изолированных и равномерно распределенных включений графита. Кроме того, приводят к устранению отбела чугуна и получению перлитной однородной металлической основы.

Перлитные модифицированные серые чугуны СЧ30, СЧ35, СЧ40, СЧ45 обладают повышенной прочностью и износостойкостью, хорошо обрабатываются резанием, их свойства меньше зависят от толщины стенок отливки, они имеют высокую теплостойкостью.

Их применяют при высоких нагрузках (зубчатые колеса, гильзы двигателей, шпиндели, распределительные валы и пр.) или для деталей топок и паровых котлов.

studfiles.net

Серый чугун

Серый чугун

Структура серого чугуна, как и других сплавов, весьма разнообразна и является главным фактором, определяющим его свойства. При этом основное значение имеет либо графит, либо матрица, в зависимости от рассматриваемых свойств. Важнейший процесс, определяющий структуру серого чугуна, а значит, и его свойства, – это графитизация, от которой зависят не только количество и характер графита, но в значительной степени и структура матрицы.

Большое значение имеет также дисперсность структуры матрицы, на которую значительно влияет состав чугуна. Однако еще большую роль в изменении дисперсности матрицы часто играют жидкое состояние расплава, модифицирование, скорость охлаждения и другие факторы.

Общепризнано, что важнейшими элементами, определяющими структуру и свойства серого чугуна, являются углерод и кремний, всегда присутствующие в металле в том или ином количестве. Эти элементы определяют также положение чугуна по отношению к эвтектике, но в этом отношении влияние фосфора аналогично влиянию кремния.

Другим важным фактором, влияющим на структуру серого чугуна, является жидкое состояние расплава, которое определяется составом и природой шихтовых материалов (структурой графита, матрицы и других фаз, содержанием газов, неконтролируемых примесей, неметаллических включений и т. п.), условиями плавки и характером внепечной обработки (температурой перегрева, выдержкой, рафинированием, модифицированием и др.). При этом размер включений графита и степень графитизации увеличиваются, а количество междендритного графита (МГ) уменьшается с укрупнением графита в шихтовых материалах, уменьшением перегрева и особенно применением модифицирования. Таким образом, действие факторов жидкого состояния является сложным и часто может быть различным с точки зрения оптимизации структуры. Поэтому указанные факторы необходимо сочетать в зависимости от всех условий производства.

В связи с этим, повышая в определенных пределах перегрев и выдержку чугуна в печи, а также применяя модифицирование, можно получить те или иные результаты в зависимости от состава чугуна, наличия в нем зародышей графита и величины переохлаждения при кристаллизации. Чем меньше зародышей в жидком чугуне и чем больше его склонность к переохлаждению, тем эффективнее модифицирование, в отсутствии которого термовременная обработка может отрицательно повлиять на свойства чугуна.

Механические свойства серого чугуна и рекомендуемые для них составы представлены в табл. 1.8.

Таблица 1.8. Механические свойства и рекомендуемые составы серого чугуна.

Большим преимуществом серого чугуна, является его малая чувствительность к надрезам, что характеризует его высокие качества как конструкционного материала.

Кроме состава серого чугуна, на его механические свойства, как и на структуру, большое влияние оказывают факторы жидкого состояния, зависящие от метода плавки, температуры перегрева, природы шихтовых материалов, в частности количества стального лома в шихте. При этом качество чугуна возрастает с уменьшением количества и размера включений графита, газосодержания, примесей (As, Sb, Pb, Sn, Ti, Bi, V) и неметаллических включений в шихтовых материалах. Известно также, что наиболее высокие механические свойства серого чугуна могут быть получены при плавке в электрических печах или при дуплекс-процессе с проведением оптимальной термовременной обработки. Из методов внепечной обработки наиболее эффективными являются модифицирование и ковшовое легирование.

Большое влияние на механические и другие свойства отливок имеет скорость охлаждения, а значит, и толщина стенок отливок. Поэтому при оценке прочности отливок часто приходится изготовлять разные заготовки.

Изменение температуры различно влияет на механические свойства серого чугуна. Прочность начинает заметно понижаться при 350 – 400° С как при кратковременных, так и при длительных нагрузках. Аналогично измеряется твердость, причем уже начиная с нормальной температуры. Пластичность ,наоборот, сначала повышается, достигает максимума при 800° С, но потом начинает резко снижаться, практически до нуля при температурах, близких к солидусу, вызывая опасность образования горячих трещин. Однако характер этих изменений, особенно прочности, зависит от состава чугуна, главным образом от содержания Crr Ni, Мо, которые оказывают положительное влияние, как и при нормальной температуре. При пониженных температурах свойства изменяются в значительно меньшей степени, причем при перлитной структуре прочность несколько понижается, а при ферритной – повышается.

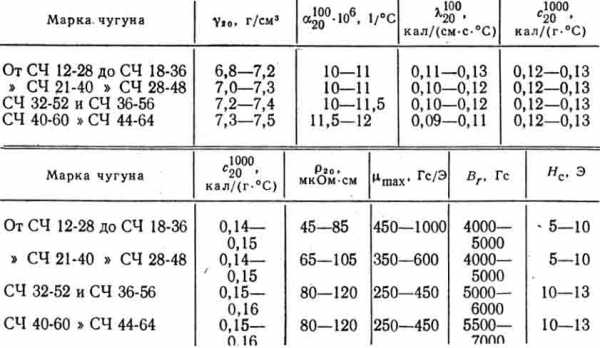

Физические свойства серого чугуна (плотность, тепловые и электромагнитные свойства) приведены в табл. 1.12. Они тоже зависят от состава и структуры, а значит, и от марки чугуна. Плотность отдельных структурных составляющих приводится ниже :

Таблица 1.12. Серый чугун. Физические свойства.

Тепловые свойства серого чугуна – коэффициент линейного расширения, теплоемкость и теплопроводность – также зависят от состава и структуры чугуна. Электрические и магнитные свойства серого чугуна также определяются его составом и структурой. Магнитные свойства серого чугуна зависят, главным образом, от структуры матрицы.

Химические свойства (сопротивление коррозии и жаростойкость) серого чугуна зависят как от состава и структуры чугуна, так и от внешних факторов – состава и температуры среды. Различают классы стойкости в сильно и среднеагрессивных средах.

По сопротивлению коррозии в различных средах серый чугун может быть отнесен к различным классам стойкости. Коррозионная стойкость серого чугуна повышается по мере измельчения графита и уменьшения его количества, при однофазной структуре матрицы (например, Фе), а также при уменьшении содержания Si, S и Р. Для повышения стойкости целесообразно применять модифицированный СЧ, а также легированный Си (до 1,4%), Ni (до З%), Сг (до 1,0%) и другими элементами. Так, для работы в щелочной среде рекомендуются чугуны, содержащие 0,8-1,0% Ni и 0,6-0,8% Сг или 0,35-0,5% Ni и 0,4-0,6% Сг. Однако при воздействии на металл сильных реагентов следует применять высоколегированные чугуны.

Серый чугун по жаростойкости характеризует работоспособность чугуна при повышенных и высоких температурах в условиях действия малых нагрузок, когда главной причиной разрушения отливок является образование окалины или трещин.

Технологические свойства серого чугуна (свариваемость и обрабатываемость) также определяются его составом и структурой. Свариваемость серого чугуна значительно хуже, чем углеродистой стали, такпсак при обычных режимах сварки возникает переходная зона, отличающаяся высокой хрупкостью, что может привести к образованию трещин. Поэтому, газовая и электродуговая сварка СЧ, как и заварка дефектов на отливках, может производиться только по особой технологии.

Серый чугун по обрабатываемости связан с его твердостью НВ обратной зависимостью. Наличие графита полезно, так как в, его присутствии стружка получается крошащейся и давление на резец уменьшается. Влияние формы графита .незначительно. Обрабатываемость оценивается стойкостью режущего инструмента, допустимыми скоростями резания, чистотой обработанной поверхности и т. п. Она улучшается по мере увеличения количества Фе в структуре, а также по мере повышения однородности структуры, т. е. при отсутствии в ней включений (ФЭ, карбидов), обладающих повышенной НВ. Оценку обрабатываемости часто производят по экономической скорости резания, определяющей допустимую скорость обработки при обеспечении определенной стойкости резца.

Важными служебными свойствами СЧ являются износостойкость и герметичность. Износостойкость характеризует долговечность деталей и самих машин, работающих в условиях трения, и определяется как скорость потери металла. Различают износ при трении со смазкой, при сухом трении, абразивный и эрозионно-кавитационный. Износостойкость СЧ, как и других металлов, определяется условиями трения, но большое значение имеет также состав чугуна и особенно его структура, которая должна удовлетворять правилу Шарпи. Поэтому в зависимости от условий трения применяют разные чугуны

Серый чугун по литейным свойствам значительно лучше, чем другие сплавы. Это позволяет применять его для тонкостенных отливок и определяет сравнительную простоту технологических процессов и высокий коэффициент выхода годного. Прежде всего следует отметить жидкотекучесть, которая определяется разными способами, но чаще всего по спиральной пробе, отливаемой в соответствии с ГОСТ 16438-70 в песчаной или металлической форме.

Вторым важнейшим литейным свойством является усадка – изменение объема и линейных размеров отливок в результате термического сжатия, фазовых превращений и силового взаимодействия с формой в процессе затвердевания и остывания. Понижение температуры вызывает уменьшение объема на 1,1- 1,8% на каждые 100° С, а графитизация серого чугуна, наоборот, дает увеличение объема на 2,2% на 1% выделившегося графита. Объемная усадка жидкого металла тем больше, чем больше коэффициент объемной усадки жидкого металла.

xn—-etbgnakbgoaekb6bub9d3d.xn--p1ai

Серый чугун

Министерство сельского хозяйства и продовольствия РБ

Белорусский Государственный Аграрно Технический Университет

Кафедра ППС

Реферат на тему:

Серый чугун

Выполнил: студент 2 эа гр.

Алейчик Дмитрий

Проверил: Довнар И.В.

Минск 2009

Чугун

Чугуном называется сплав железа с углеродом, содержащий углерода от 2,14 до 6,67%.

Чугун — дешевый машиностроительный материал, обладающий хорошими литейными качествами. Он является сырьем для выплавки стали. Получают чугун из железной руды с помощь топлива и флюсов.

Получение чугуна — сложный химический процесс. Он состоит из трех стадии: восстановления железа из окислов, превращения железа в чугун и шлакообразования. Подробно этот процесс рассматривается в курсе химии.

Серый чугун

Чугун, у которого большая часть углерода находится в свободном состоянии в виде графита, называется серым чугуном. Серый чугун мягкий, хорошо обрабатывается режущим инструментом. В изломе имеет серый цвет. Серый чугун обладает малой пластичностью, его нельзя ковать, так как содержащийся в нем графит способствует раскалыванию металла. Серый чугун значительно лучше работает на сжатие, чем на растяжение. Получается серый чугун путем медленного охлаждения после плавления или нагревания. Температура плавления серого чугуна 1100—1250° С.

Обычно серый чугун содержит 2,8—3,6% углерода, 1,6—3,0% кремния, 0,5—1% марганца, 0,2—0,8% фосфора и 0,05—0,12% серы. Сера уменьшает жидкотекучесть и прочность чугуна, увеличивает его литейную усадку и затрудняет его сварку. Фосфор делает чугун более жидкоплавким и улучшает его свариваемость, но повышает твердость и хрупкость.

Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. частично превращается в белый, и становится очень хрупким и твердым. Наличие в составе чугуна большого количества кремния способствует получению серого чугуна.

Присутствие в чугуне большого количества марганца способствует отбеливанию чугуна.

Недостатком серого чугуна является хрупкость, препятствующая его использованию для изготовления деталей машин, подвергающихся ударным нагрузкам.

Марки чугунов, например СЧ12-28, читаются следующим образом: СЧ— серый чугун, первые двухзначные цифры 12, 15, 18 и т. д. — средняя величина предела прочности при испытании на разрыв в кг/мм2, а вторые — 28, 32 и т. д. — то же при изгибе.

Применение

чугун серый сплав примесь

Серый чугун наиболее широко применяется в машиностроении для отливок различных деталей машин. Он достаточно хорошо сваривается, особенно с применением предварительного подогрева. Он мало пластичен и вязок, но легко обрабатывается резанием, применяется для малоответственных деталей и деталей, работающих на износ. Серый чугун с высоким содержанием фосфора (0,3—1,2%) жидкотекуч и используется для художественного литья.

Свойства чугуна

Зависят главным образом от содержания в нем углерода и других примесей, неизбежно входящих в его состав: кремния (до 4,3%), марганца (до 2%), серы (до 0,07%) и фосфора (до 1,2%).

Углерод — один из главных элементов в чугуне. В зависимости от количества и состояния входящего в сплав углерода получаются те или иные сорта чугуна. С железом углерод соединяется двояко: в жидком чугуне углерод находится в растворенном состоянии, а в твердом — в химически связанном с железом или в виде механической примеси в форме мелких пластинок графита.

Кремний — важнейший после углерода элемент в чугуне, он увеличивает его жидкотекучесть, улучшает литейные свойства и делает чугун более мягким.

Марганец повышает прочность чугуна.

Сера в чугуне — вредная примесь, вызывающая красноломкость (образование трещин в горячих отливках). Она ухудшает жидкотекучесть чугуна, делая его густым, вследствие чего он плохо заполняет форму.

Фосфор понижает механические свойства чугуна и вызывает хладноломкость (образование трещин в холодных отливках). В зависимости от состояния, в котором углерод находится в чугуне, чугун подразделяется на белый (углерод в химическом соединении с железом в виде цементита FeC) и серый (свободный углерод в виде графита).

Белый чугун очень твердый и хрупкий, плохо поддается отливке, трудно обрабатывается режущим инструментом. Он обычно идет на переплавку в сталь или на получение ковкого чугуна и поэтому называется передельным.

Серый чугун наиболее широко применяется в машиностроении. Он мало пластичен и вязок, но легко обрабатывается резанием, применяется для малоответственных деталей и деталей, работающих на износ.

Легированный чугун наряду с обычными примесями содержит элементы: хром, никель, титан и др. Эти элементы улучшают твердость, прочность, износостойкость. Различают хромистые, титановые, никелевые чугуны. Их применяют для изготовления деталей машин с повышенными механическими свойствами, работающих в водных растворах, в газовых и других агрессивных средах.

Специальный чугун, или ферросплав, имеет повышенное содержание кремния или марганца. К нему относятся ферромарганец, содержащий до 25% марганца, и ферросилиций, содержащий 9—13% кремния и 15—25% марганца. Эти чугуны применяются при плавке стали для ее раскисления, т.е. для удаления из стали вредной примеси — кислорода.

Ковкий чугун получают термообработкой из белого чугуна. Он получил свое название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготовляют детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 370-12. Буквы КЧ означают ковкий чугун, первое число—предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун получают введением в жидкий серый чугун специальных добавок. Он применяется для изготовления более ответственных изделий, заменяя сталь (коленчатых валов, поршней, шестерен и др.). Маркируется высокопрочный чугун также двумя буквами и двумя числами, например ВЧ 450-5. Буквы ВЧ обозначают высокопрочный чугун, а числа имеют то же значение, что и в марках ковкого чугуна

mirznanii.com

Чугун: серый и белый: cвойства, производство, литье, маркировка

Чугун начали применять много десятилетий назад. Этот материал обладает особыми эксплуатационными характеристиками, которые отличаются от свойственных стали. Производство чугуна, несмотря на появление большого количества различных сплавов, налажено во многих странах. Для того чтобы определить свойства чугуна, следует рассмотреть особенности его химического состава, от чего зависят те или иные физические качества.

Чугун

ЧугунХимический состав чугуна является важным фактором, который во многом определяет механические свойства получаемых отливок. Кроме этого, на многие свойства оказывает влияние механизмы первичной и вторичной кристаллизации.

Содержание углерода в чугуне может варьироваться в пределах от 2,14 до 6,67 процентов. Современные технологии производства позволяют с высокой точностью контролировать концентрацию всех элементов в составе, за счет чего снижается показатель хрупкости и увеличиваются другие эксплуатационные характеристики.

Рассматривая химический состав чугуна следует отметить, что в него, кроме железа и углерода, обязательно входят следующие элементы:

- Кремний (концентрация не более 4,3%). Данный элемент оказывает благоприятное воздействие на чугун, делая его более мягким и улучшая его литейные свойства. Однако слишком высокая концентрация может сделать материал более восприимчивым к пластичной деформации.

- Марганец (не более 2%). За счет добавления этого элемента в состав существенно увеличивается прочность материала. Однако слишком большая концентрация может стать причиной хрупкости структуры.

- Сера относится к вредным примесям, который могут существенно ухудшать эксплуатационные качества материала. Как правило, концентрация серы в составе чугуна не превышает показателя 0,07%. Сера становится причиной появления трещин при нагреве состава.

- Фосфор содержится в составе в концентрации менее 1,2%. Повышение концентрации фосфора в составе становится причиной появления трещин при охлаждении состава. Кроме этого, данный элемент становится причиной ухудшения других механических качеств.

Как и во многих других составах, наиболее важным из химических элементов чугуна является углерод. От его концентрации и вида зависит разновидность материала. Структура чугуна может существенно различаться в зависимости от применяемой технологии производства.

Физический свойства

Чугун получил широкое распространение благодаря привлекательным физическим качествам:

- Стоимость материала существенно ниже стоимости других сплавов. Именно поэтому его применяют для создания самых различных изделий.

- Рассматривая плотность чугуна, отметим, что данный показатель существенно ниже, чем у стали, за счет чего материал становится намного легче.

- Температура плавления чугуна может несколько различаться в зависимости от его структуры, в большинстве случаев составляет 1 200 градусов Цельсия. За счет включения в состав различных добавок температура плавления чугуна может существенно повышаться или уменьшаться.

- При выборе материала многие уделяют внимание тому, что цвет чугуна может несколько отличаться в зависимости от структуры и химического состава.

Температура кипения чугуна также во многом зависит от химического состава. Для того, чтобы рассмотреть физические свойства материала, следует уделить внимание каждой его разновидности. Иная структура и химический состав становятся причиной придания иных физико-механических качеств.

Технология производства

Выплавка чугуна проводится на протяжении нескольких десятилетий, что связано с его уникальными эксплуатационными качествами. Большое количество разновидностей сплавов определяет применение особых правил маркировки. Маркировка чугунов проводится следующим образом:

- Литейные обозначаются буквой Л.

- Серый получил широкое распространение, для его обозначения применяется сочетание букв «СЧ».

- Ковкий обозначают КЧ.

- Предельный или белый обозначают буквой П.

- Антифрикционный или серый обозначают АЧС.

- Легированные чугуны могут обладать самым различным химическим составом и обозначаются буквой «Ч».

Технология производства чугуна предусматривает проведение нескольких этапов, которые позволяют получить требуемую структуру. Рассматривая процесс получения чугуна, отметим следующие моменты:

- Производство проводится в специальных доменных печах.

- Легированный и жаростойкий чугун могут получаться при использовании в качестве сырья железной руды.

- Технология представлена в восстановлении оксидов железа руды. В результате перестроения кристаллической решетки и изменения структуры на выходе получается материал, который называют чугуном.

- Рассматривая способы производства, отметим, что особенности технологии также заключаются в применяемых материалах – коксах. Под коксом подразумевают природный газ или термоантрацит, выступающие в качестве топлива.

- Изготовление чугуна предусматривает отпуск железа в твердой форме при применении специальной печи. На данном этапе получается жидкий чугун.

Оборудование для производства чугуна может существенно отличаться. Кроме этого, применяемая технология производства во многом определяет то, какой будет получен материал. Примером можно назвать производство ВЧШГ, которое связано с приданием структуре необычную форму.

Разновидности чугуна

Существует довольно большое количество разновидностей рассматриваемого материала. Классификация чугунов во многом зависит от структуры и химического состава. Выделяют следующие виды чугуна:

- Серый. Эта разновидность материала характеризуется низкой пластичностью и высокой вязкостью, а также хорошей обрабатываемостью резанием. В составе углерод содержится в виде графита. Область применения – машиностроение; производство деталей, работающих на износ. Как показывает практика, концентрация фосфора может варьироваться в достаточно большом диапазоне: от 0,3 до 1,2%. За счет особого химического состава материал обладает высокой текучестью и часто применяется в художественном литье. Антифрикционный чугун обходится в относительно невысокую стоимость, что также определяет его широкое распространение.

- Белый. За счет того, что в этом составе углерод представлен в качестве цементита, структура характеризуется чрезвычайной хрупкостью и повышенной твердостью, а также низкими литейными свойствами и плохой обрабатываемостью резанием. Стоит учитывать, что белый чугун применяется для переделки в сталь или изготовлении ковкого. Очень часто его называют предельным.

- Половинчатый характеризуется повышенной устойчивостью к износу, что связано с распределением углерода на цементитную и свободную основу. Часто эта разновидность материала применяется в машиностроении и станкостроении.

- Легированный. Для того чтобы придать особые свойства чугуну также проводится его легирование. Легированный чугун обладает повышенной износостойкостью, коррозионной стойкостью за счет включения в состав никеля и хрома, а также меди. Подобные варианты исполнения чугуна получают свое название в зависимости от того, как легирующий элемент использовался при их изготовлении.

- Высокопрочный чугун производится путем введения в состав жидкого серого чугуна различных элементов, к примеру, магния и кальция. В результате легирования меняется форма графита – он напоминает шар и при этом не меняет кристаллическую решетку. Стоит учитывать, что по своим свойствам этот металл напоминает углеродистую сталь, применяется, в основном, при изготовлении различных износостойких деталей.

- Ковкий. Получают его при переплавке белого чугуна, который следует нагреть до высокой температуры и выдерживать в подобном состоянии. В некоторых случаях для придания составу особых качеств проводится добавление легирующих элементов. Основными свойствами можно назвать высокую вязкость и повышенную степень пластичности. Получил широкое распространение в машиностроительной промышленности.

- Специальный. Представляет собой сплав, в который входит большое количество марганца и кремния. Зачастую применяется для удаления кислорода из стали при его производстве или переплавке, за счет чего понижается температура плавления.

Литье чугуна

Каждая разновидность чугуна обладает своей особой структурой и химическим составом, которые и определяют область применения.

Применение

Из-за особых физико-механических качеств применение чугуна стало возможно в самых различных сферах:

- Для производства различных деталей в машиностроительной отрасли. На протяжении многих лет именно этот сплав применяется при изготовлении самых различных деталей для двигателя внутреннего сгорания. При этом автопроизводители проводят изменение основных свойств материала путем его легирования, что необходимо для достижения уникальных качеств. Кроме этого, большое распространение получили тормозные колодки из данного сплава.

- Изделия из чугуна могут выдерживать воздействие низкой температуры. Поэтому материал применяется при производстве техники и инструментов, которые эксплуатируются в жестких климатических условиях.

- Ценится чугун в металлургической области. Это связано с невысокой стоимостью, которая во многом зависит от концентрации углерода и особенностей получаемой структуры. Высокие литейные качества также делают материал более привлекательным. Получаемые изделия характеризуются высокой прочностью и износостойкостью.

- На протяжении нескольких последних десятилетий рассматриваемый сплав широко применяется при изготовлении сантехнического оборудования. Это связано с высокими антикоррозионными способностями, а также возможностью получения изделий самой различной формы. Примером можно назвать чугунные ванны и радиаторы, различные трубы, батареи и мойки. Несмотря на появление материалов, которые могли бы заменить чугун, подобные изделия пользуются большой популярностью. Это связано с тем, что они сохраняют первозданный вид на протяжении длительного периода эксплуатации.

- Применяется сплав и для изготовления различных декоративных элементов, что связано с высокими литейными качествами. Примером можно назвать решетку для перил, различные статуэтки и многое другое.

- Чугунные сковороды

- Чугунные радиаторы

Кроме этого, область применения зависит от нижеприведенных свойств рассматриваемого материала:

- Некоторые марки обладают высокой прочностью, которая характерна для стали. Именно поэтому материал применяется даже после появления современных сплавов.

- Чугунные изделия могут на протяжении длительного периода сохранять тепло. При этом тепловая энергия может равномерно распространяться по материалу. Эти качества стали использоваться при изготовлении отопительных радиаторов или других подобных изделий.

- Принято считать, что чугун – экологически чистый материал. Именно поэтому его часто применяют при изготовлении различной посуды, к примеру, казана.

- Высокая стойкость к воздействию кислотно-щелочной среды.

- Высокая гигиеничность, так как все загрязняющие вещества могут легко удаляться с поверхности.

- Рассматриваемый материал характеризуется достаточно длительным сроком службы при условии соблюдения рекомендаций по эксплуатации.

- Входящие в состав химические вещества не могут нанести вреда здоровью.

В заключение отметим, что давно открытая технология производства рассматриваемого материала на протяжении многих лет оставалась практически неизменной. Это связано с тем, что при относительно невысоких затратах можно было получить большой объем расплавленного сплава. На сегодняшний день часто проводится производство материала из лома, что позволяет еще в большой степени снизить себестоимость получаемого продукта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru