Станок лазерной резки для пластика – . . – LaserCut

alexxlab | 06.07.2018 | 0 | Вопросы и ответы

Лазерная резка пластика: акрил, полистирол, оргстекло

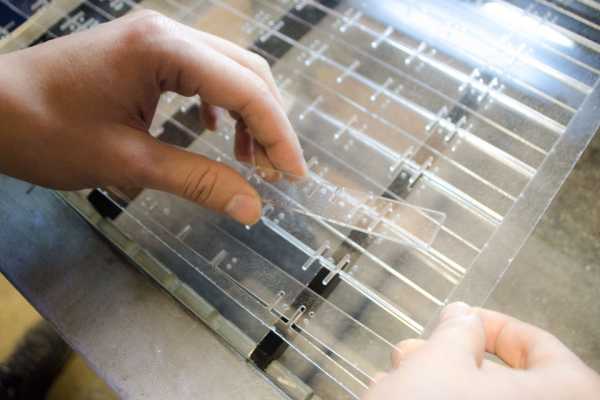

При производстве рекламных материалов, сувениров, номерков, дверных табличек и многих других предметов из пластика существует необходимость в предварительной резке и гравировке материала, из которого всё это изготовлено. Мы встречаемся с пластиковыми предметами на каждом шагу, и их производство в современном мире является весьма разнообразной и обширной отраслью.

В настоящее время лазерные технологии во многом упростили и улучшили жизнь человечества и многие объекты его деятельности, в том числе и производство изделий из пластика. Резка и гравировка полистирола, оргстекла и других пластиков осуществляется при помощи лазерного оборудования. Теперь, если требуется компоновка материалов или изготовление таких предметов из пластика, используется лазерное оборудование. При работе на лазерных станках точность раскроя материалов равна 0,015 мм, что не было бы возможным при работе с любым другим оборудованием.

Резка и гравировка на лазерном оборудовании удобна еще тем, что лазерный луч сам по себе очень тонкий (0,1-0,2 мм), и его свойства таковы, что на обрабатываемый на лазерном оборудовании материал приходится минимальное количество термических и физических воздействий, что является большим плюсом по сравнению с механической обработкой материалов. Лазерный луч действует локально, и это воздействие получается очень точным и аккуратным. После лазерного оборудования не возникает надобности для какой-либо дальнейшей обработки материала, а, кроме того, значительно уменьшается количество отходов. Обработанный материал становится гладким, и можно даже осуществить обработку так, чтобы края материала стали не только гладкими, но и зеркально-прозрачными.

Работа на лазерном оборудовании удобна и экономична, и приведенные примеры это подтверждают.

Вместе с лазерным оборудованием поставляется и специальное программное обеспечение LaserWork. Оно на русском языке и является несложной программой, которая может встраиваться в графические редакторы (CorelDraw, AutoCaD), а также способно работать без них, само по себе.

На лазерных станках можно быстро, точно и экономично фигурно резать неметаллические материалы. В процессе работы с пластиковыми материалами часто совместно используются лазерное оборудование и фрезерные станки. При такой работе процесс обработки материалов ускоряется, становится ещё более удобным и гибким. Полученная в результате даже довольно сложная продукция становится качественной и недорогой.

Но по материалу существует одно ограничение, о котором следует знать при работе с лазерным оборудованием и пластиком. На лазерных станках не рекомендуется резать материал ПВХ (поливинилхлорид). Причина этого состоит в том, что при резке поливинилхлорида образуется соляная кислота, которая негативно воздействует на оборудование и становится причиной коррозии его составных частей.

Рассмотрим несколько моделей лазерных станков. Есть серии лазерных станков начального уровня, к примеру, Kamach 6090. Он предназначен для резки не только пластика, но и ещё некоторых материалов (ткани, дерева и других), а также для гравировки пластика, стекла и других материалов в различных отраслях производства. Станок Rabbit SF-1525 имеет большой рабочий стол (2500х1500), благодаря которому можно с большой точностью производить обработку пластиковых и не только изделий большого размера. При этом затрачивается небольшое количество времени, и обрезков после раскроя материала остается немного.

О наличии необходимого вам оборудования Вы всегда можете уточнить у наших менеджеров.

Внимание:

Резка ПВХ не желательна на лазерном оборудовании из-за образования соляной кислоты и как следствие быстрой коррозии металических направляющих, зеркал и линзы.

Примерные параметры производительности лазерного станка с лазерной трубкой мощностью 60 Вт:

| Материал | Толщина | Скорость м/мин |

| Оргстекло экструзионное | 2 | 1,3 |

| Оргстекло экструзионное | 3 | 1,1 |

| Оргстекло экструзионное | 4 | 0,8 |

| Оргстекло экструзионное | 6 | 0,55 |

| Оргстекло литое | 2 | 1,1 |

| Оргстекло литое | 4 | 0,6 |

| Полистирол | 2 | 1,1 |

| ПЭТ | 0,5 | 6 |

| ПЭТ | 0,7 | 5 |

www.yusto.ru

Выбор лазерного станка для обработки оргстекла

Органическое стекло представляет собой синтетический полимерный пластик, основным свойством которого является оптическая прозрачность.

Начало применения оргстекла относится к 30-м годам 20-го века. Развитие авиации ставило перед конструкторами противоречивые задачи. С одной стороны, увеличение скоростей и высоты полётов требовало надёжной изоляции кабины. С другой стороны, в условиях скоротечного манёвренного боя пилоту требовался максимальный обзор. Для этого «фонарь» кабины должен быть изготовлен из прочного, прозрачного материала, и иметь минимум перегородок и опор.

Новый материал — плексиглас (первоначальное название органического стекла) — полностью решил поставленные требования, обеспечив простоту конструкции и требуемую жёсткость, а также безопасность (за счёт безосколочности оргстекла при повреждениях).

В настоящий момент основные свойства оргстекла — высокая прочность (в сравнении с обычным стеклом), ударостойкость, малый вес, высокая степень прозрачности (до 92%), лёгкая обрабатываемость и пр. — востребованы в самых разных отраслях промышленности. Для малых предприятий, специализирующихся на рекламе, дизайнерских услугах, строительстве, сувенирных изделиях, органическое стекло практически является основным конструкционным материалом.

Способы обработки

Органическое стекло отлично обрабатывается резанием. Однако при этом образуется значительное количество мелкой стружки. Поскольку оргстекло плавится при сравнительно невысокой температуре (около 100 °С), образующаяся стружка склонна спекаться и налипать на режущие кромки инструмента. Это затрудняет обработку и снижает качество готовых изделий. Кроме того, оргстекло очень чувствительно к степени заточки инструмента — малейший износ резца или фрезы, и производительности обработки резко снижается.

Ещё одним недостатком механической обработки является склонность оргстекла к контактным повреждениям. Причём это относится не только к режущему инструменту — повредить поверхность заготовки можно при закреплении на рабочем столе. А вот восстановить изделие, например финишной полировкой, без помутнения («замыливания») прозрачной поверхности практически невозможно!

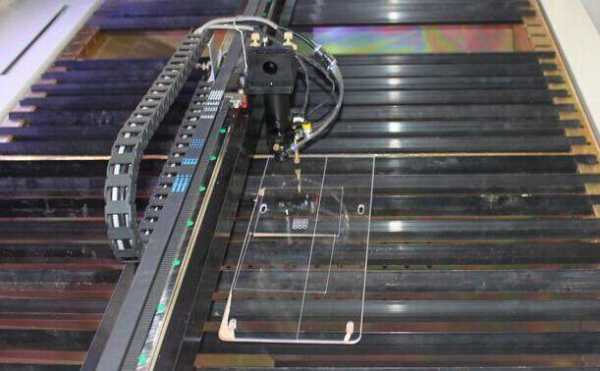

Перечисленные выше недостатки полностью решены при бесконтактной обработке оргстекла лазером. Лазерные станки с ЧПУ обеспечивают очень высокую аккуратность реза и тонкость шва. Отсутствие сил резания исключает необходимость крепления заготовки, а значит, нет риска повреждений поверхности механическим прижимом. При лазерной резке и гравировке не образуется стружка и пыль. Точечное воздействие лазера высокой энергии на поверхность оргстекла вызывает лишь испарение материала — образующийся газ с лёгкостью отводится штатной вытяжной системой станка и не загрязняет окружающую среду. Лазерная обработка оргстекла осуществляется с высокой скоростью, а удельные затраты на обработку самые низкие (по сравнению с фрезерованием, механической резкой и пр.).

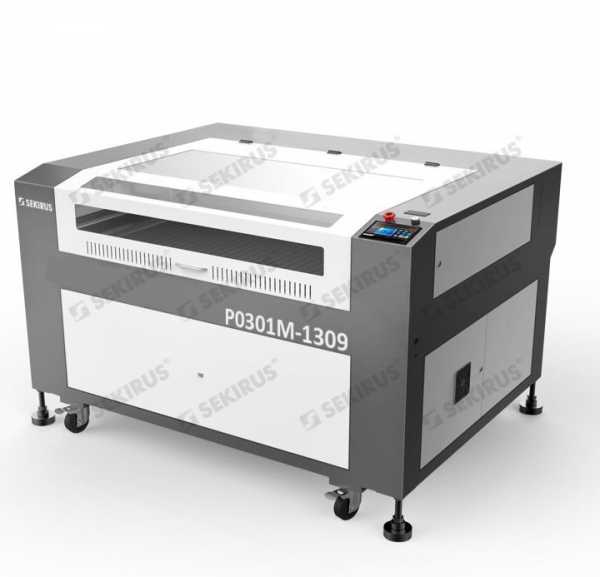

Современные модели лазерных станков с ЧПУ очень просты в управлении, имеют низкую стоимость и предоставляют широкие возможности для обработки органического стекла. Однако для выбора оптимальной модели под конкретные технологические нужды, следует ознакомиться с особенностями конструкции лазерных станков с ЧПУ и принципами обработки.

Выбор лазерного станка «под оргстекло»

Как следует из названия, лазерно-гравировальные станки с ЧПУ могут осуществлять весь комплекс работ с оргстеклом — раскраивать заготовки большого формата, осуществлять фигурную резку по сложному контуру, выполнять гравировку поверхности и даже производить 3D-обработку!

При выборе лазерного оборудования «под оргстекло» необходимо обратить внимание на:

1) Тип лазерной трубки. Как правило, большинство «бюджетных» моделей станков оснащены лазерными трубками с активной средой из газовой смеси (т. н. СО2-лазеры). Газовые лазеры отличаются высокой стабильностью излучения и низким удельным энергопотреблением. Поэтому лазерные станки данного типа отлично подходят для качественной и экономичной обработки большинства типов материалов. Единственным исключением является металл, однако для резки и гравировки оргстекла «газовые» лазеры подходят идеально.

2) Спектр решаемых задач. Будет ли станок работать только с оргстеклом, или предполагается обработка заготовок из других материалов? Будет ли преобладать резка заготовок? Или гравировка поверхности? Или и то и другое в равных пропорциях? Ответы на эти вопросы помогут определиться с комплектацией лазерного станка с ЧПУ — чтоб не остаться без необходимых функций, но и не переплачивать за лишние.

3) Форма и размер обрабатываемых заготовок. Всегда рекомендуется брать станок «с запасом» по площади рабочего стола. Ограничивающим фактором здесь может являться бюджет и площадь производственного помещения, где будет располагаться станок. Следует учесть, что станок с большой рабочей областью является более универсальным оборудованием. Тем не менее, приобретать заведомого «гиганта» при задачах обработки гардеробных номерков также нерационально. Ведь габаритное оборудование значительно дороже в обслуживании и сложнее для транспортировки и размещения.

4) Мощность лазерной трубки определяющим образом влияет на толщину обрабатываемых заготовок. Для гравировки оргстекла достаточно мощности в 25-60 Вт. Сквозная резка заготовок толщиной до 10 мм потребует мощности 60-80 Вт. Для работы с более толстыми заготовками, а также параллельной обработки заготовок (при наличии двух излучателей в оптической система станка) потребуется трубка мощностью свыше 80 Вт. Следует учесть, что лазерные трубки являются «расходным» материалом и в принципе могут легко заменяться агрегатами большей мощности. Правда для этого потребуется также менять питающий трансформатор (который работать строго со «своей» трубкой) и следить, чтобы мощная трубка уместилась в корпус имеющегося лазерного станка по длине.

5) Скорость обработки. Чем выше производительность выпуска изделий, тем большую прибыль будет иметь предприятие. Поэтому, выбирая лазерный станок, следует ориентироваться на максимальный показатель скорости (для сквозной резки заготовок максимальной толщины, на которую рассчитана имеющаяся лазерная трубка).

6) Гарантийная поддержка и сервисное обслуживание. Эти факторы очень важны — ведь лазерный станок с ЧПУ является сложным производственным оборудованием. И его задача — работать, а не простаивать в ожидании запасных частей от «неизвестного производителя». Отдавать предпочтение следует поставщику оборудования, хорошо зарекомендовавшему себя не только линейкой продаваемых моделей станков, но и качественным обслуживанием клиентов на протяжении всего срока работы оборудования.

infolaser.ru

Лазерная резка пластика. Самая точная технология раскроя оргстекла, пластика, фанеры

Методы обработки материалов регулярно совершенствуются, каждый год предлагая улучшение того или иного показателя или же принципиальное изменение техники. В этом смысле лазерные способы резки можно отнести к наиболее перспективным и прогрессивным. Данная группа технологий раскроя отличается множеством достоинств, но также имеет некоторые ограничения. Так, если в работе с твердотельными материалами с такими способами могут конкурировать средства механического воздействия, то лазерная резка пластика, картона, плексиглаза и фанерных листов практически не имеет аналогов по критериям качества получаемых изделий.

Преимущества лазерной обработки

С помощью лазерной резки сложно справиться с камнем или металлом, сохраняя при этом высокий уровень точности. Однако легкодеформируемые материалы позволяют максимально раскрыть преимущества данного метода. Например, лазерная резка акрила может производиться с минимальным допуском реза и повышенной детальностью в его направлении. Сама же точность может находиться на показателе 25 мкм, чего невозможно достичь при помощи традиционных средств механического раскроя. Другое дело, что многое зависит и от самого материала. Но даже твердые породы дерева с картоном или оргстекло оптимально поддаются быстрой гравировке лазером.

Помимо преимуществ, которые выражаются непосредственно в свойствах получаемого изделия, стоит подчеркнуть и косвенные выгоды. Высокая скорость, на которой реализуется лазерная резка пластика, позволяет эффективно работать с большими партиями заказов. И это не говоря о минимизации отходов от базового материала, которая также обуславливает экономические преимущества метода.

Суть технологии

Вторжение в структуру материала с целью осуществления раскроя происходит с помощью подачи лазерного луча через специальную оптику. Рабочий процесс также сопровождается поддержкой особых смесей – воздушных и газовых. Например, потоки сжатого воздуха выполняют две задачи – очищают те же оптические линзы и в некоторых случаях избавляют рабочую площадку от перегрева. Газы в виде азота и кислорода участвуют в активизации процесса резки и в то же время не допускают воспламенения.

В некотором роде комбинированная лазерная резка пластика и позволяет достичь вышеописанных преимуществ за счет использования минимума ресурсов. По сравнению с абразивной или плазменной обработкой лазеры не просто задействуют меньше расходников, но и в техническом плане не такие требовательные. Правда, это не касается технологического обеспечения, поскольку уровень аппаратно-программной начинки в применяемом оборудовании зачастую на порядок выше.

Техническое обеспечение

Для выполнения лазерной резки применяются специальные станки. В состав типового оборудования данного рода входит рабочая площадка, движущиеся механизмы управления заготовкой, панель оператора, коммуникационные подводки и системы безопасности. По мощности оборудование для лазерной резки может требовать от 3 до 10 кВт в среднем, что является неплохим показателем на фоне других станков, работающих в форматах серийного производства.

Раскрой осуществляется при помощи активной оптики с линзами, функция которой дополняется соплом, подающим вспомогательные смеси. Важной особенностью лазерного оборудования такого типа является возможность высокоточной коррекции позиционного органа резки, отклонения в которой могут достигать не более 3 мкм в передовых установках.

Дополнительный опционал станков

Модели станков с числовым программируемым управлением (ЧПУ) демонстрируют наибольшие успехи использования лазерной резки. Конструкторам удается органично связывать функцию оптических элементов с программными системами. Современные пакеты опционального оснащения станков позволяют выполнять обработку в автоматическом режиме, вести видеонаблюдение за рабочим участком, компенсировать возможные искажения без ручного вмешательства и эффективно разрабатывать шаблонные форматы раскроя с применением специальных программ.

При этом существует лазерная резка, ЧПУ которой позволяет вносить корректировки в рабочий процесс на основе воздействия внешних факторов. То есть станок оснащается набором датчиков, которые отслеживают характеристики воздушной среды, отправляя оптической головке или соплу соответствующие сигналы с командами коррекции. Это наиболее передовые и сложные разработки, которые используются преимущественно крупными компаниями.

Где используется лазерная резка пластика?

Спектр областей применения технологии довольно широк. С одной стороны, высокоточный раскрой пластиков, древесины, оргстекла и других податливых материалов успешно используется в строительстве при создании отделочных покрытий с мелкими узорами и рисунками.

Но основная сфера все же относится к производству рекламной и сувенирной продукции. Мелкая по формату лазерная резка и гравировка, в частности, позволяет получать аккуратные и небольшие по размеру брелоки, шильдики и различные аксессуары почти с ювелирными украшениями на поверхностях.

Используют технологию и в текстильной промышленности. В этой нише фабрики осваивают данный метод с целью выполнения сложных штамповок, кружев и контуров на тканях, коже и других материалах.

Заключение

Редко бывает, что новые технологии во всех отношениях оказываются лучше по сравнению с традиционными способами решения тех или иных задач. Недостатком данного метода является отсутствие возможности с той же эффективностью справляться с твердым металлом. Но для тех, кому требуется именно лазерная резка акрила, пластиковых и деревянных материалов, минусы практически неощутимы. Конечно, аппараты с программируемым управлением могут доставить определенные хлопоты в процессе эксплуатации, но активное включение автоматических систем упрощает и эргономические нюансы производственного процесса. Вместе с этим совершенствуется и конструкционная основа, позволяющая уже сегодня избавляться от специальных механизмов фиксации заготовок.

fb.ru

Станки лазерной резки фанеры, дерева, пластика, кожи, тканей (Co2)

Лазерные граверы используется для нанесения букв, символов, цифр, логотипов и картинок на любые твердые и хрупкие материалы (металлы, дерево, керамика, стекло и многое другое).

На данном этапе технологического развития оборудование для гравировальных работ с помощью лазера доступно и малому бизнесу.

Такие машины подойдут компаниям и частным предпринимателям, которые занимаются рекламной и сувенирной продукцией и хотят снизить ее себестоимость и ускорить процессы.

Отображаются все 14 результатов

Мощность лазера: 60Вт, 80Вт, 100Вт, 130Вт, 150Вт (по выбору) Рабочее поле: 1300мм x2500мм Скорость резки: 0-24000мм/мин.

подробнее

Мощность лазера: 40Вт, 60Вт (по выбору) Рабочее поле: 400х600мм Скорость гравировки: 0-36000мм/мин. Минимальный символ: English 1×1мм

Пластик

Керамика

Дерево

Кожа

Бамбук

Мрамор

Оргстекло

Ткани

подробнее

Мощность лазера: 60Вт Рабочее поле: 300х500мм Скорость гравировки: 0-60000мм/мин. Минимальный символ: English 1×1мм

Пластик

Дерево

Резина

Бумага

Кожа

подробнее

Мощность лазера: 40Вт, 60Вт (по выбору) Рабочее поле: 400х600мм Скорость гравировки: 0-48000мм/мин. Минимальный символ: English 1×1мм

Стекло

Дерево

Резина

Кожа

Оргстекло

Мрамор

Бамбук

подробнее

Мощность лазера: 60Вт, 80Вт (по выбору) Рабочее поле: 600х900мм Скорость резки: 0-60000мм/мин. Мин. размер символа: English 1×1мм

Пластик

Керамика

Деним

Дерево

Стекло

Кожа

Мрамор

Оргстекло

подробнее

Мощность: 40/50 Вт Макс. область гравировки: 300×200 мм Рабочая скорость: 0-10 мм/с, 0-30 мм/с, 0-50 мм/с

подробнее

Мощность лазера: 130Вт 150Вт Рабочее поле: 1300мм x 900мм Скорость резки: 0 -24,000мм/мин

подробнее

Мощность лазера: 150Вт Рабочее поле: 1300мм×2500мм Скорость резки: 0-24.000мм/мин Мин. размер символа: English 1×1мм

подробнее

Тип лазера: лазерная труба CO2 Мощность лазера: 300вт Reci Зона гравировки: 1600мм*1600мм Скорость резки: 0-40000мм/мин.

подробнее

Мощность лазера: 40Вт, 60Вт (по выбору) Рабочее поле: 300х500мм Скорость гравировки: 0-54000мм/мин. Минимальный символ: English 1×1мм

Кожа

Ткани

Керамика

Дерево

Бамбук

Пластик

Оргстекло

подробнее

Мощность лазера: 80Вт, 100Вт, 130Вт, 150Вт, 200Вт (по выбору) Рабочее поле: 900х1300мм Скорость резки: 0-24,000мм/мин. Мин. символ: English 1×1мм

подробнее

Мощность лазера: 80Вт, 100Вт, 130Вт (по выбору) Рабочее поле: 900х1300мм Скорость резки: 0-24000мм/мин. Мин символ: English 1×1 мм

Пластик

Резина

Дерево

Картон

подробнее

Мощность лазера: 80Вт, 100Вт, 130Вт, 150Вт, 200Вт (по выбору) Рабочее поле: 1200х1600мм Скорость резки: 0-24000мм/мин. Мин. символ: English 1×1 мм

Пластик

Дерево

Кожа

Резина

Бумага

Акрил

МДФ

подробнее

Мощность лазера: 80Вт, 100Вт, 130Вт, 150Вт, 260Вт (по выбору) Рабочее поле: 900х1300мм Скорость резки: 0-24000мм/мин. Мин. символ: English 1×1мм

Деним

Кожа

Ткани

Мех

Дерево

Оргстекло

Пластик

Бумага

подробнееru.sekirus.com

Лазерная резка акрила (оргстекла) – технология и преимущества

Рано или поздно на смену привычным методам обработки материалов приходят новые, более современные. Поэтому вполне логично, что создание станков для лазерной резки акрила привело к уменьшению популярности устаревших приспособлений вроде дисковых пил и резаков. Ими по-прежнему пользуются в домашних условиях и в кустарных мастерских, но крупные производства переходят на лазер. Но так ли хороша новая технология обработки?

Использование лазера для резки акрила

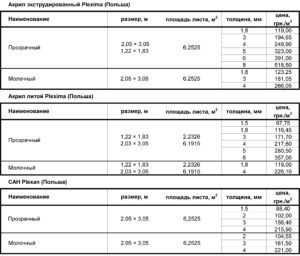

Таблица видов акрила

Акрил, он же оргстекло или плексиглас – это полимерный пластик, прозрачный или полупрозрачный. Его применяют в самых разных областях, от микроэлектроники до торговли (магазинные витрины и рекламные конструкции) благодаря сочетанию прочности и простоты обработки.

При резке оргстекла всегда требовалась особенная аккуратность. Несмотря на то, что резать этот пластик очень легко, его также легко повредить. Раскрой акрилового стекла раньше происходил с помощью форматно-раскроечных станков или же вручную. Эти методы достаточно удобны, но края изделия получались недостаточно ровными, нередко со сколами и трещинами.

Лазерные технологии позволили упростить процесс и уменьшить риск повреждений при изготовлении изделий сложных форм – декоративных букв и логотипов, цельнокроеных изделий, требующих сгибания, или деталей с большим количеством элементов. Это стало одной из причин, почему компактные станки для лазерной резки акрила особенно востребованы в рекламной отрасли. В основном в них используются твердотельные, газовые (углекислотные) и волоконные лазеры.

Основные достоинства лазерной резки акрила

Применение лазера для работы с акрилом имеет ряд преимуществ:

Принцип работы машины лазерной резки

- Аккуратность. При резке оргстекла лазером материал не деформируется.

- Использование луча толщиной 0,1 мм позволяет добиться идеальной точности – расхождение с заданными размерами не превышает 0,01 мм.

- Исключен риск случайных повреждений. Это очень удобно для изготовления сборных конструкций: детали можно склеивать сразу после раскроя.

- Отсутствие необходимости в постобработке. При резке акрила лазером торцы приобретают полированный вид уже в процессе резки.

- Экономичность. Элементы можно располагать на листе оргстекла более компактно, чем при резке механическим способом, значит, меньше материала идет в отходы.

- Решение сложных дизайнерских задач. Лазерный станок способен вырезать из акрила детали самых необычных и замысловатых форм.

- Объемы. Станки для лазерной резки акрила удобны для производства большого количества идентичных деталей.

- Скорость. При резке и шлифовке оргстекла лазерным методом тратится намного меньше времени, чем при использовании механических способов.

- Стоимость. Резка лазером, особенно если нужны только простые детали, обойдется заказчику совсем недорого.

- Лазерный луч подходит не только для резки, но и для художественной обработки акрила, например, нанесения гравировки.

Методы резки

Как избежать ошибок при работе с лазером

Для нанесения рисунка на акрил используют программу Corel Draw

Работа лазера принципиально отличается от работы механических установок. Главная особенность технологии лазерной резки акрила – то, что лазер не режет пластик в прямом смысле слова. Там, где луч соприкасается с поверхностью материала, часть пластика просто испаряется. Именно поэтому нельзя располагать детали при раскрое и шлифовке оргстекла слишком близко друг к другу – можно повредить соседнюю.

Раскрой акрилового стекла лазером более точен и экономичен в сравнении с резкой фрезером или циркулярной пилой. Все лазерные станки (их называют плоттерами) управляются компьютером.

Для создания даже самого сложного изделия достаточно внести в программу макет в векторном формате (создается в программе Corel Draw) и задать необходимые параметры – температуру или толщину светового луча (а некоторые модели станков сами выбирают нужные настройки). Дальше автоматика справится сама, оптимально распределив элементы на одном или сразу нескольких листах оргстекла общей толщиной до 25 мм.

При работе с лазерными плоттерами нужно внимательно подходить к настройке программного обеспечения. Неправильно настроенное оборудование может дать высокий процент брака: деформированные акриловые листы, оплавленные края изделия и грубые срезы.

Некоторые неровности возможны и при использовании станка в обычном режиме, который используется при обработке некоторых видов оргстекла, в том числе зеркального и цветного. Его особенностью является подача в зону обработки сжатого воздуха. В этом режиме торцы изделия выглядят не полированными, а матовыми. Для получения идеально гладкого, зеркального среза применяется полировочный режим. Здесь уже не используется воздух, резка занимает в два раза больше времени, а стоимость возрастает.

Видео по теме: Лазерная резка акрила

promzn.ru

Ориентировочные параметры лазерной резки на лазерном станке с ЧПУ

Данные параметры даны из расчета использования лазерной трубки мощностью 80 Вт, и несут приблизительный характер. В таблице содержатся не все возможные материалы и не все возможные их толщины. Если интересуют услуги лазерной резки, пройдите по ссылке: Производственные услуги Компании Оллрэди

| Материал | Толщина, мм | Скорость, мм/сек | Мощность, % от мощности трубки | Примечание |

|---|---|---|---|---|

| Ткань (синтетика, натур.), кожзам | до 1,5мм | 60-80 | 10-30 | Мощность зависит от плотности ткани |

| бумага, картон | до 1мм | 60-80 | 10-20 | |

| 2мм | 60-80 | 20-30 | ||

| 3мм | 60 | 40 | ||

| Гофрокартон | 1-4мм | 60 | 40 | |

| Кожа, натуральная | 0,5-1мм | 50 | 50 | При толщине более 1,5мм., заметна не большая деформация края |

| до 1,5мм | 40 | 65 | ||

| Резина, силикон | 2-3мм | 10-15 | 90 | |

| Акрил | 1,5-2мм | 35-40 | 80 | |

| 3мм | 25 | 90 | ||

| 4мм | 18 | 93 | ||

| 6мм | 14 | 93 | Рекомендуется использование длиннофокусной линзы | |

| 8мм | 9 | 93 | ||

| 10мм | 5 | 93 | ||

| ПЭТ | 0,5-1,5мм | 60 | 40 | |

| Полистирол | 2мм | 16 | 93 | Материал текуч |

| Поликарбонат | 3мм | 10 | 93 | больше 3 мм резать возможно с компрессором не менее 2.2 kW |

| Полипропилен | 2мм | 13 | 80 | Материал текуч |

| Пенопласт, пеноплекс, пеноплистирол | 10-100мм | 15-20 | 10-35 | Рекомендуется использование длиннофокусной линзы |

| ПВХ, линолеум | Запрещен к резке (выделение хлора при резке) | |||

| Фторопласт | Высокотоксичные выделения при резке | |||

| Фанера | 3мм | 40 | 60 | Значения даны для фанеры из березы, сорт 2/2. Чем хуже сорт — тем ниже будет скорость. |

| 4мм | 30 | 70 | ||

| 6мм | 22 | 90 | ||

| 8мм | 16 | 90 | ||

| Дерево (массив) | 3мм | 40 | 60 | Порода дерева — береза. Чем более смолистая порода — тем хуже будет резка. Свыше 8 мм. требуется подключение компрессора не менее 2.2 kW |

| 4мм | 50 | 70 | ||

| 8мм | 30 | 85 | ||

| 16мм | 10 | 85 | ||

| ДВП, в т.ч. МДФ | 3мм | 12 | 85 | |

Гравировка

| Материал | Толщина, мм | Скорость, мм/сек | Мощность, % от мощности трубки | Примечание |

|---|---|---|---|---|

| Ткань (Джинса, кожзам) | 250-300 | 6 | Чем мельче детали — тем меньше скорость | |

| Кожа | 250 | 14 | ||

| картон, микрогофрокартон | 250 | 10 | ||

| Резина (гравировка печатей) | 250 | 28 | ||

| Акрил | 200 | 14 | ||

| ПЭТ | 200 | 11 | ||

| Двуслойный Полистирол | 200 | 12 | ||

| Дерево, фанера | 250 | 14 | ||

| Камень, стекло, зеркало, керамика | 300 | 15 | ||

| Окрашенный металл | 250 | 14 |

Не рекомендуется ставить параметр «Мощность» выше 85. Крайне не рекомендуется выше 95. Это ускоряет износ и уменьшает ресурс лазерной трубки.

all-ready.ru

Прибыльные бизнес-идеи для лазера ЧПУ

Использование современных компьютерных технологий сегодня, если не полностью заменило человеческий труд, то практически свело его к минимуму. А лазерный станок и его использование в бизнесе с каждым годом становятся все популярней.

Лазерные станки с ЧПУ – это многофункциональный комплекс, предназначенный для обработки различных поверхностей (древесины, металла, пластика) с помощью воздействия лазерного луча под управлением компьютерной программы.

Популярность станков с лазерами ЧПУ растёт с каждым годом: это и гравировка медалей, кубков, открыток, и фрезерные работы по дереву, и 3-d проектирование в различных областях. Становится реальным использовать идею изготовление такой продукции как перспективный бизнес – проект.

Область применения

Для того, чтобы знать, где с большей вероятность будет востребован тот или иной вид продукции, необходимо понимать, насколько обширна область применения лазера ЧПУ. Функциональность комплекса даёт возможность выбора вариантов открытия бизнеса в различных отраслях:

Лазерная гравировка

Один из популярных видов декорирования сувенирной продукции. Благодаря бесконтактному и высокоскоростному воздействию на обрабатываемый материал, на выходе получается изображение высокой четкости, которое не стирается и не видоизменяется с течением времени. Эффективность и рентабельность такого бизнес – проекта имеет свои основания:

- безрасходное оборудование;

- быстрая окупаемость;

- короткие сроки и качественный результат.

Фрезерные работы

Изготовление деталей различных форм и размеров на универсальном лазерном станке ЧПУ используется во многих отраслях производства: мебельных фабриках, архитектурном проектировании, разработке 3d моделей. Последний пункт – новейшая технология, которая стала возможной и доступной благодаря специальной программе для ЧПУ.

Она позволяет преображать закодированные компьютерные сигналы в механическое воздействие, и переносить их в трёхмерную плоскость. Такой проект требует хороших вложений в качественное оборудование, но при наличии постоянной клиентуры быстро окупается.

Лазерная резка

На сегодня этот вид обработки наиболее доступный и экономичный с точки зрения финансов. Особенностью лазерной резки является сохранение свойств материала:

- оптических;

- термоустойчивых;

- физико-химических и т.д.

Возможность выполнения тонких работ с оргстеклом, двухцветным пластиком и различными полимерами сделали этот способ работы уникальным.

Обычно лазерную резка на станках совмещают вместе с последующей гравировкой. Такое производство более удачное, так как не требует поиска клиентом двух различных профилирующих компаний.

Масштабность проекта

В зависимости от бизнес идей для лазера ЧПУ, а также масштабов и объёмов, экономических возможностей и наличия клиентурной базы, осваивать производство возможно двумя способами: домашний цех или массовое предприятие.

Благодаря небольшим комплектациям универсальных станков, начинающий мастер имеет возможность осваивать работу с лазером в домашних условиях, маленьких цехах или подсобных помещениях. Также наличие рабочей зоны позволяет брать заказы, например, по декорированию и гравировке небольших изделий.

Станок с числовым программным управлением – это возможность работать даже без помощника. Но стоит внимательно отнестись к программно – техническому обеспечению комплекса:

- проверять на наличие вирусов;

- следить за обновлениями;

- отдавать предпочтения отработанным схемам проектирования.

Изучив все функциональные возможности, а также набравшись опыта работы с лазерным агрегатом, многие специалисты задумываются над идеей предоставления своих услуг в рамках предприятия или завода.

Основные моменты для начала этого проекта:

- составление бизнес – плана;

- начальный капитал;

- помещение;

- наем работников;

- реклама.

Оборудовать помещение необходимо, соблюдая все правила техники безопасности при работе с лазером, проводить инструктаж сотрудников, иметь в наличие защитные костюмы, а также все средства пожарной безопасности.

Для масштабного производства потребуются разные виды оборудования: станок вертикальный, горизонтальный, с подвижным или неподвижным столом, станок универсальный и пр. Цели и задачи предприятия могут быть разными: начиная от гравировки шахматных досок, заканчивая сверлением и шлифовкой крупных деревянных блоков. От этого зависит количество машин, наличие или отсутствие подъездных путей, погрузки-выгрузки, наличие операторов, а также мастеров по доработке готового изделия.

Клиентурная база

Развивая бизнес, важно понимать, что каждый новый клиент может перейти в разряд постоянного только при удовлетворении всех его запросов, а именно высокого качества изделия, быстрых сроков исполнения, доброжелательного отношения. Обдумывая бизнес идеи для лазера с ЧПУ, необходима сориентироваться на наиболее интересного и стабильного клиента.

- Мебельная дизайнерская фирма. В дополнение к основным блокам конструкции изготовители мебели добавляют изысканные вырезные элементы, изготовить которые можно только с помощью станка ЧПУ.

- Предприятия машиностроения. Используя шаблоны для компьютерной программы лазерного комплекса, существует возможность создавать серию идентичных деталей необходимых для серийного производства.

- Рекламное производство. Популярные заказы – гравировка на визитках, табличках, кружках, медалях и кубках.

- Строительные компании. Заказ 3-d проектирования макетов домов, стал доступным благодаря новым возможностям лазерной установки.

- Игровые и учебные центры. Создание макетов как обучающего и наглядного пособия.

Преимущества

Высокий показатель рентабельности лазерного станка – один из главных плюсов использования его в серийном производстве. Помимо этого, устройство неприхотливо в эксплуатации, выдерживает высокий темп нагрузки, а также отличается минимальными затратами на расходные материалы. Исключения составляет качественное программное обеспечение.

Быстрые сроки исполнения, например, лазерной гравировки, позволяют принимать достаточное количество заказов, чтобы окупить оборудование и находиться в прибыли. Опытный мастер сотрудничает с профессионалами по созданию оригинальных схем для ЧПУ: делает заказ на нужный рисунок, а специалист переносит это изображение в программу кодирования.

Перспективность

Лазерный станок был популярен ещё в советское время. Сегодня, благодаря, автоматизированному процессу, этот вид деятельности открывает широкие возможности на рынке товаров и услуг. Производство сувенирной продукции, поздравительных товаров, гравировка знаков качества или отличия – это лишь немногое из того, на чем можно сосредоточиться при открытии бизнеса. Разобравшись в азах и оттачивая мастерство в домашнем цеху, может рассматриваться идея проекта как дальнейший перспективный бизнес.

vseochpu.ru