Токарно копировальный станок – Копир токарного станка своими руками: видео, чертеж, фото

alexxlab | 28.08.2020 | 0 | Вопросы и ответы

Копир токарного станка своими руками: видео, чертеж, фото

Выполнить копир токарного станка своими руками — не самая сложная задача. Но чтобы добиться желаемого по качеству и эффективности результата, придется приложить определенные усилия. Вам пригодится подробный чертеж, копировальный шаблон и несколько часов свободного времени. Предлагаем вам вариант станка копира, основанного на ручном фрезе в качестве режущего инструмента.

Содержание статьи

Особенности копир-станка

Фото копира токарного станка своими руками

Предлагаемый копир для вашего токарного станка требует небольших финансовых, временных и трудовых затрат. Именно этим он привлекает большое количество мастеров, которым нужен копир для токарного станка.

Режущим приспособлением будет выступать ручной фрезер. При этом эксплуатационные возможности копира напрямую зависят от характеристик самого токарного оборудования.

Не стоит рассчитывать на привлекательность дизайна создаваемого своими руками устройства, поскольку его основная задача — без лишних энергозатрат создавать копии по шаблону.

Устройство станка с копиром

Чертеже копира токарного станка своими руками

- Для начала, чтобы создать токарный станок с копиром, вам потребуется ручной фрезер. Его тип выбирайте сами, в зависимости от планируемых работ;

- Фрезер монтируется на опорную площадку с размерами примерно 50 на 20 сантиметров. Ее можно изготовить из листов фанеры толщиной 12 мм;

- По вашему желанию копировальный станок может получить большую или меньшую площадку. Размеры во многом зависят от параметров выбранного фрезера;

- На опорной площадке выполните отверстия, через которые будут выходить фрезеры;

- Здесь же проделываются отверстия под крепления. В роли крепежей оптимально использовать болты;

- Упорные бруски, расположенные по периметру и зафиксированные саморезами, обеспечат защиту от случайных подвижек фрезы при обработке изделий;

- Установив между брусками опоры фрез, убедитесь, что он зафиксирован надежно, отсутствуют любые вибрации или люфт;

- Дальний конец опорной площадки должен иметь возможность перемещаться по направляющей трубе по всей длине токарного оборудования;

- Используйте направляющую трубу диаметром 25 миллиметров, либо адаптируйте под свои параметры станка;

- Основное условие при выборе труб — они должны справиться с нагрузками от веса фрезера, не прогибаться, сохранять ровность, гладкость поверхности;

- Концовки труб зафиксируйте парой деревянных бруском подходящего размера;

- Бруски монтируются к корпусу станка саморезами или через болты.

Установка элементов конструкции

Чтобы токарный станок с копиром работал эффективно, а копировальный процесс не вызывал вопросов по качеству, ни в коем случае не спешите. Именно спешка не позволяет мастерам сделать своими руками действительно хороший копир под токарный станок.

Изучив чертеж, на основе которого вы решили построить копир своими руками, придерживайтесь предлагаемых размеров. Если допустить даже небольшую погрешность, технология копирования может полностью нарушится, собьются рабочие оси.

Чтобы ничего подобного не допустить, придерживайтесь нескольких важных правил.

- Ось трубы, предназначенной для передвижения фрезера, обязана быть точно параллельно относительно оси вращения станка.

- Совпадение оси трубы и оси станка также важный плюс, хотя обязательным это условие не является.

- Главный момент — совпадение фрезера в крайнем нижнем положении с осью токарного устройства. Этот параметр контролируется и меняется по мере необходимости за счет уровня размещения копира.

- Направляющую трубу зафиксируйте через глухие отверстия деревянных брусков. Но непосредственно перед фиксацией наденьте на трубу два бруска, на которых планируется монтаж несущей площадки.

- Деревянные бруски для несущей площадки обязаны очень легко двигаться, а точнее скользить вдоль направляющей трубы. Если замечены расшатывания, копировальный агрегат придется переделывать.

Многие опасаются того момента, когда предъявляются повышенные требования относительно скольжения. Но сделать станок с такими рабочими параметрами не сложно, если взять на вооружение ровную, гладкую трубу.

Горизонтальные бруски

Следующий шаг — это монтаж горизонтального деревянного бруска, который является вторым по значимости рабочим компонентом вашего токарного станка с копиром.

- Придерживайтесь аналогичных требований точности, как и в операциях, описанных выше;

- Горизонтальный брус соединяется с шаблоном профиля заготовок;

- Для изготовления бруска своими руками можете использовать заготовку размером 7 на 3 миллиметра и зафиксировать его саморезами к вертикальным стойкам;

- Сами деревянные стойки монтируются к станине токарного устройства любым удобным для вас методом;

- Убедитесь, что верхняя кромка горизонтального элемента параллельна относительно оси станка и располагается на одном уровне;

- Если в какой-то момент копировальный функционал вам не потребуется, брусок можно легко снять своими руками, откинуть установочную площадку на край станка и использовать токарный агрегат по его прямому назначению без копира;

- К рабочему столу фреза монтируется вертикальный упор. Здесь вполне подойдет лист тонкой фанеры. Хотя если вам требуется более прочная конструкция, используйте стальные листы;

- Данный элемент служит для передвижения по копиру при заточке деталей. Он задает пространственное положение для рабочего фрезера. Потому копир следует фиксировать как можно надежнее;

- Важную роль играет толщина. Чем тоньше окажется вертикальный упор, тем точнее сможет копировать токарный станок ваш шаблон. Но и при слишком тонком упоре устройство по шаблону начинает двигаться с определенными затруднениями. Потому оптимальный выход из ситуации — это поиск промежуточного варианта;

- Если для изготовления копира вы используете фанеру, обязательно предусмотрите применение съемной его конструкции. Это позволит легко демонтировать копир при его износе, заменить на новый при минимальных временных затратах.

Шаблон

Последний, но не менее важный элемент токарного станка с функцией копира — это непосредственно сам копировальный шаблон. Сделать его не сложно, но конфигурация полностью зависит от параметров изделий, которые вы хотите получить с помощью вашего станка.

Вот несколько простых рекомендаций относительно представленного варианта исполнения токарного станка с копиром:

- Возьмите лист фанеры или ОСП плиту;

- Нанесите на листе разметку согласно контурам будущего изделия, которое вы хотите выточить на токарном устройстве;

- Обязательно сопоставьте все размеры с требуемыми параметрами;

- Электрическим лобзиком аккуратно режущим лезвием пройдитесь по контурам, вырезав необходимую деталь;

- Обработайте кромки шлифовальной машинкой или обычной наждачной бумагой. На шаблоне не должно быть неровностей, заусенцев, зазубрин;

- Закрепите полученный шаблон на горизонтальной рейке, используя саморезы;

- Фиксацию осуществляйте строго в соответствии с установочными параметрами.

Используя чертежи и видео инструкции, вы легко сможете самостоятельно сделать достаточно эффективный, производительный копировальный токарный агрегат. Вам только потребуется немного терпения и времени.

tvoistanok.ru

устройство аппарата, разновидности моделей и изготовление своими руками

Классификация токарных станков

Токарные станки многие решают выбрать для покупки и установки в собственной мастерской по причине возможного их применения при изготовлении изделий цилиндрической формы. Существует довольно большое количество различных моделей, разделить их можно на несколько групп:

- Классическое оборудование, когда заготовка располагается в патроне или планшайбе. В качестве режущего инструмента применяется резец. Заготовка может вращаться с различной скоростью. Однако оборудование не подходит для массового производства.

- Копировальные станки могут применяться для работы по шаблону. За счет применения шаблона можно упростить задачу по изготовлению однотипных изделий. Для мелкосерийного производства подходит аппарат с ручным управлением, так как он имеет низкую стоимость и прост в применении.

- Фрезеровальные станки сегодня встречаются крайне часто. Это связано с тем, что они получили широкое применение в области производства корпусных и плоских деталей из дерева и металла. Встречается и токарно-фрезерный станок по дереву, который может применяться для выполнения различных операций.

- Модели с числовым программным управлением. При массовом производстве или изготовлении дорогих изделий может применяться оборудование, которое имеет блок ЧПУ. Однако применение копира существенно снижает себестоимость изделия.

Копировальное устройство для токарного станка по дереву обладает весьма привлекательными характеристиками, за счет чего их стали устанавливать в частных и других мастерских.

Классическая конструкция

Промышленные станки обладают достаточно сложной конструкцией, особенно варианты исполнения с ЧПУ, которые могут проводить обработку в автоматическом режиме. Требуемое изделие можно получить и при применении копировального оборудования. Классическая конструкция представлена сочетанием следующих основных узлов:

-

Станина выступает в качестве основания и связующего элемента. Конструкция изготавливается при применении металла, отдельные элементы соединяются при помощи сварки. Станина может иметь различную высоту. Каждый мастер при изготовлении самодельной конструкции выбирает свою высоту.

Станина выступает в качестве основания и связующего элемента. Конструкция изготавливается при применении металла, отдельные элементы соединяются при помощи сварки. Станина может иметь различную высоту. Каждый мастер при изготовлении самодельной конструкции выбирает свою высоту. - Передняя и задняя бабка является также неотъемлемой частью станка. Передняя бабка используется для размещения коробки скоростей и привода, а также электрического мотора. Задняя бабка применяется для фиксации заготовки, за счет чего появляется возможность получения больших по длине изделий.

- Основное вращение получает заготовка. Передается оно от электрического мотора через привод.

- Упор для инструмента также позволяет проводить качественную обработку. Стоит обезопасить место резания, чтобы исключить вероятность получения травмы рук или попадания постороннего элемента.

- Ведущий и ведомые центра, применяемые для закрепления заготовки.

Самодельный копир для токарного станка по дереву позволяет также проводить качественную обработку заготовок.

Изготовление своими руками

Промышленные варианты исполнения станков обходятся дорого. Именно поэтому многие рассматривают возможность сборки станка своими руками. Рекомендации по проведению работы следующие:

-

Для начала следует разработать или скачать чертеж, по которому будет проводиться сборка. Как правило, берется чертеж обычного токарного станка, который изменяется под установку копира.

Для начала следует разработать или скачать чертеж, по которому будет проводиться сборка. Как правило, берется чертеж обычного токарного станка, который изменяется под установку копира. - Работы начинаются с создания станины. Для этого потребуются уголки, а также листы металла. Соединение отдельных элементов проводится при применении сварочного аппарата. Стоит учитывать, что винтовые соединения характеризуются меньшей жесткостью. Станина должна быть прочной и устойчивой к вибрации.

- Основным узлом считается электрический двигатель. Для того чтобы повысить функциональность оборудования, проводится установка электрического двигателя с мощностью 200−250 Вт при 1500 оборотах в минуту. Если планируется проведение обработки крупных заготовок, то устанавливается более мощный мотор. Следует предусмотреть наличие защиты мотора от воздействия со стороны окружающей среды.

- Для фиксации заготовки на выходной вал крепится планшайба. Она имеет несколько острых элементов, на которые она набивается. За счет острых элементов обеспечивается передача вращения, но фиксация проводится за счет задней бабки с центрами.

Больше всего внимания уделяется производству копира. Именно он отличает токарный станок от копировального.

Создание копира

Копир применяется для производства похожих изделий. За счет его применения существенно повышается показатель производительности. Среди особенностей, связанных с созданием копира, отмечают следующие моменты:

-

Основой для этого узла становится ненужный ручной фрезер.

Основой для этого узла становится ненужный ручной фрезер. - Для расположения копира применяется площадка размером 20 на 50 см. Для крепления устройства создаются отверстия и устанавливаются бруски.

- Для обеспечения обработки по всей длине заготовки площадка должна перемещаться вдоль всей станины.

- Крепление брусков проводится при помощи саморезов. Они обеспечивают надежное крепление устройства.

- При выполнении работ следует использовать уровень, так как даже незначительное отклонение от горизонтального положения приведет к существенным погрешностям.

- На токарном станке устанавливается брусок в горизонтальном положении. Именно на нем будет крепиться шаблон. Крепление бруса проводится также при применении саморезов.

- Конструкция создается так, что при необходимости можно отвести копир и использовать станок как обычное токарное оборудования.

Шаблон изготавливается из фанеры, он прикручивается к передней поверхности бруса. Верхняя поверхность ранее установленного бруса совмещается с осью шаблона.

Недостатки рассматриваемого устройства

У самодельного копировального станка есть довольно большое количество существенных недостатков. Примером можно назвать такую информацию:

- Для перемещения поверхности с фрезерным механизмом требуется две руки. Это связано с тем, что подвижный элемент фиксируется плохо, перемещать его приходится обеими руками. При допущении ошибок во время производства конструкции подвижный элемент может перекашиваться и заклинивать.

- Для повышения точности обработки проводится установка винтовой передачи.

- Копир подходит для изготовления исключительно простых изделий. Примером будет то, что витые узоры на столбиках при применении подобного станка повторить будет невозможно.

- Повысить универсальность устройства можно путем замены фрезы циркулярки.

Именно поэтому для налаживания производства сложных деревянных элементов рекомендуется устанавливать промышленные станки.

Станок по дереву Proma DSL-1200

Рассматриваемая модель предназначена для обработки деревянных изделий, которые могут применяться в качестве декоративных элементов. Отличительной чертой конструкции специалисты называют наличие двух резцов:

- Первый предназначен для обработки заготовок цилиндрической формы, за один проход можно снимать более 10 мм. За счет первого резца можно получить круглую заготовку, как и на обычном токарном станке.

- Второй резец предназначен для работы по копиру. Именно он позволяет изготавливать различные изделия по копиру.

Эта модель станка может применяться для работы с большими заготовками. Для этого конструкция оснащается люнетом, который крепится на штанги, выступающие в качестве направляющих. Установленная планшайба позволяет обрабатывать многогранные изделия.

Основные характеристики модели:

- Установленный электрический двигатель работает от трехфазной сети с напряжением 380 В. Именно поэтому станок не приобретается для установки в частной мастерской.

- Максимальная длина заготовки составляет 1200 мм.

- Компоновка представлена сочетанием двух колон, между которыми размещается заготовка. Отметим, что станок обладает компактными размерами, за счет чего он не занимает много места в мастерской.

Недостатком этого предложения, как и многих других, можно назвать довольно высокую стоимость.

Копировальная модель CL-1201

Для получения изделий из дерева может применяться станок модели CL-1201 или CL-1500b. Первый вариант исполнения обладает весьма привлекательными эксплуатационными качествами:

-

Применяемый шпиндель может изменять направление вращения. За счет этого существенно расширяется область применения модели. Изменение направления вращения шпинделя проводится специальной рукояткой.

Применяемый шпиндель может изменять направление вращения. За счет этого существенно расширяется область применения модели. Изменение направления вращения шпинделя проводится специальной рукояткой. - Станок позволяет с высокой точностью выбирать скорость вращения шпинделя. За счет этого можно обеспечить наиболее благоприятные условия для точения дерева исходя из масс, габаритов и вида древесины.

- Для установки основных параметров есть пульт. Конструкция может устанавливаться на передней или задней бабке в зависимости от предпочтений мастера. Пульт представлен сочетанием нескольких клавиш.

- При изготовлении колонны применяется чугун. Кроме этого, станина изготавливается при применении высококачественной стали. За счет совмещения этих материалов снижается степень вибрации конструкции на момент работы.

-

В базовую поставку входит копир, по которому может проводиться обработка. За счет этого снижаются расходы, а станок становится более функциональным в применении.

В базовую поставку входит копир, по которому может проводиться обработка. За счет этого снижаются расходы, а станок становится более функциональным в применении. - Конструкция станка имеет фрезерную приставку, которая может применяться для получения продольных пазов.

- Задняя бабка применяется для более точной фиксации заготовки. Ее положение также может изменяться. В поставку включаются центра, которые подбираются в зависимости от особенностей заготовки.

- Суппорт характеризуется высокой мобильностью. Глубина врезания инструмента может регулироваться рычагом.

Кроме этого, производитель уделил довольно много внимания степени защиты станка от воздействия окружающей среды. Например, двигатель имеет систему защиты от перегрева или перегрузки, все электронные детали также защищены от воздействия влаги и пыли.

Единственным, но существенным недостатком является высокая стоимость предложения. Самодельная конструкция обойдется в несколько раз дешевле.

Оцените статью: Поделитесь с друзьями!chebo.pro

токарно копировальный станок по дереву своими руками – Видео

Видео:

С удовольствием отвечу на все Ваши вопросы: [email protected].

Копировальный станок своими руками , это видео о том как я построил свой копировальный станок для копир

копировальный станок для балясин, самый простой своими руками.

Фото и Видео обзор. Токарно копировальный станок, по дереву своими руками. Копирует с плоского шаблона,..

Новое детище нашей мастерской. Станок можно заказать , срок изготовления 2-3 недели. ВКонтакте : https://vk.com/ka

Токарный станок по дереву с копиром.

Доброго всем здоровья! Провёл испытания своего копировального станка. Результатом тестирования не оче

Токарный мини-станок по дереву, how to make a Mini Lathe, tool handle, mini lathe, как сделать токарный станок по дереву, токар…

Задумали с сыном сделать токарный станок своими руками, и получилось даже лучше чем предполагалось. Так…

Токарный мини-станок по дереву, how to make a Mini Lathe, tool handle, mini lathe, как сделать токарный станок по дереву, токар…

Задумали с сыном сделать токарный станок своими руками, и получилось даже лучше чем предполагалось. Так…

Токарный мини-станок по дереву, how to make a Mini Lathe, tool handle, mini lathe, как сделать токарный станок по дереву, токар…

Копировальный станок своими руками , это видео о том как я построил свой копировальный станок для копир…

hytube.ru

Самодельный копир для токарного станка по дереву

Для того чтобы изготовить копир для токарного станка по дереву вам понадобятся следующие составляющие, которые будут необходимы в проессе изготовления:

- электрический двигатель мощностью, приблизительно в 800Вт;

- металлический вал с насадкой для смены распилочного полотна;

- металлически профиль квадратного сечения, металлические уголки;

- деревянный лист;

- мебельные направляющие;

- металлический маркер;

- крепежные материалы.

- сварочный аппарат, болгарка.

Для начала потребуется изготовить металлические направляющие.

Они позволят перемещать всю конструкцию копира в продольной плоскости. В данном случае используется два металлических уголка, которые переворачиваются вниз острой стороной. Между собой уголки свариваются на куски металлического профиля.

Такой подход позволяет обеспечить необходимую механическую прочность и исключить возможность прогибания направляющих под весом копира. На практике для изготовления продольных направляющих может подойти любой другой металлический профиль, главное, чтобы его механические параметры позволяли осуществлять поставленные задачи.

В данном случае для изготовления базы будущего копира использовался деревянный ящик и доска. Доска имеет размер, позволяющий перемещаться внутри ящика в перпендикулярной плоскости.

Для закрепления и последующего перемещения используются обычные мебельные направляющие.

К доске сверху крепится двигатель. В данном случае мощность электрического двигателя составляет 800Вт, а скорость 3000 оборотов в минуту. В зависимости от потребностей Вы можете применить двигатель с другими параметрами.

Далее на доске следует закрепить вал на таком расстоянии, чтобы ременная передача нормально соединяла два шкива, один из которых расположен на конце вала двигателя, а второй на конные вала распилочного полотна. Здесь применяется самодельный вал с одним подшипником.

Из металлического профиля квадратного сечения нужно изготовить П-образную конструкцию. В верхней части П-образной конструкции к горизонтальной планке приваривается специальный металлический держатель квадратного сечения. Длина держателя должна быть меньше длины маркера.

Для закрепления маркера в держателе на верхней пластине просверливаются отверстия. Поверх каждого отверстия наваривается металлическая гайка, в которую вкручивается болт. Двух болтов будет вполне достаточно для надежной фиксации. Регулируемый маркер очень удобен при смене распилочных дисков разного диаметра.

Достаточно просто установить нужный диск и при помощи отвеса выровнять маркер по уровню края диска. Крепление маркера должно соответствовать положению распилочного диска во всех плоскостях. Это позволяет простым перемещением маркера по заготовленному шаблону соосно перемещать диск по вращающейся заготовке.

Весь станок собирается из двух швеллеров и металлических уголков для ножен. На которых закрепляется двигатель, вращающий деревянную заготовку. В данном случае применяется электрический мотор мощностью 1200Вт.

В качестве рамы можно использовать старую раму от какого-нибудь другого станка. Для удобства работы двигатель лучше разместить на съемной металлической пластине, которая позволяет перемещать конструкцию с заготовкой, как в вертикальной плоскости, так и в горизонтальной.

Прижимная бабка изготавливается из четырех металлических пластин в форме прямоугольного параллелепипеда. В торцевые стенки прижимной бабки ввариваются две гайки, в которые вкручивается металлический винт. На конце винта устанавливается конус с патроном.

В случае, когда вам нужно исключить возможность загрязнения окружающего пространства опилками от работы станка или максимально уменьшить процент загрязнения, следует изготовить вытяжку.

Распилочный диск накрывается металлическим кожухом, к которому присоединяется гибкий гофрированный шланг и компрессорная установка для создания воздушного потока заданной мощности.

Видео: изготовление копира для токарного станка по дереву.

metmastanki.ru

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Сварочные экраны и защитные шторки – в наличии на складе! Токарно-копировальные станки для изготовления художественных изделий, судя по дошедшим до нас образцам продукции, уже в XVII в. достигли большой сложности. В XVIII в. они были значительно усовершенствованы. Ими почти не пользовались токари-ремесленники. Собственниками их были иногда «мастера токарного художества», но чаще всего этими шедеврами станкостроения владели богатые и знатные любители. В их мастерских, или «лабораториях», работали «художники» токарного искусства, которые подготовляли работу для хозяев, помогали им во время ее исполнения, обучали их различным приемам и тонкостям токарного дела. Вместе с тем эти же «художники» токарного искусства работали и над. дальнейшим усовершенствованием конструкции станков. Жизненный успех токарного «художника» зависел от того, насколько хорошо токарю-любителю, хозяину, удавалось изготовлять затейливые вещицы, соответствовавшие тогдашней моде. Любители, естественно, никогда не были столь опытны, как «художники», а прилежания было у них еще меньше, чем опыта. Поэтому они не могли изготовлять сколько-нибудь сложные предметы вручную. Но при механизации станка их возможности в отношении изготовления сложных, затейливых изделий значительно повышались. Так возникал один из факторов механизации этого рода токарных станков. Другим фактором был вызывавшийся модой спрос на особо затейливые предметы внутреннего убранства жилищ, выточенные из кости и твердой древесины (кубки, вазы, украшения для стола и т. п.). Третьим фактором являлось широкое распространение в XVIII в. табакерок — плотно закрывавшихся коробок для хранения нюхательного табака (порошка). Табакерки, выточенные на токарном станке, были красивыми, плотными и менее дорогими сравнительно со сделанными вручную, так как требовали меньшей затраты труда. Четвертым фактором был спрос на художественные барельефы из кости и древесины твердых пород, а иногда и из металлов, получившие большое распространение в XVII и первой половине XVIII в. Все эти четыре фактора, действовавшие в XVII и первой половине XVIII в., вызывали расцвет работ по конструированию токарно-копировальных станков, их механизацию. На эти работы хозяева токарных мастерских не жалели затрат времени и средств. Станки стали снабжаться копировальными механизированными суппортами, на них можно было получать сложные изделия без непосредственного участия рук работающего. Литературные данные, сохранившиеся изделия и, наконец, сами дошедшие до нас станки свидетельствуют о высоком мастерстве их создателей.Но с середины XVIII в. получает все более широкое распространение фарфор. Фарфоровые вазы, фигуры, посуда, табакерки, шахматы становятся модными и повсюду вытесняют предметы, изготовленные из кости и древесины. Курение табака распространяется все шире и вытесняет нюхание его, а вместе с этим сокращается изготовление табакерок. Точеные барельефы вытесняются фарфоровыми, а затем и фарфоровыми расписными тарелками. Мода на точеные изделия проходит, вместе с ней проходит мода на упражнения в «токарном художестве» у знатных любителей. Сложные копировальные токарные станки, очень дорогие и трудоемкие при изготовлении, становятся ненужными и их перестают строить, а затем и эксплуатировать. Накопленный многовековой опыт становится не нужным, об этих станках забывают. Уже к концу XVIII в. копировальные станки сохраняются преимущественно как мемориальные ценности, связанные с памятью об их знаменитых владельцах. Потребность в станках, позволяющих изготовлять детали машин более сложной формы, появилась позднее, во второй четверти XX в., и в настоящее время конструкции таких станков разрабатываются и осуществляются. Конечно, конструктивные решения, предложенные в XVIII в. невозможно перенести в современное станкостроение, базирующееся на совершенно ином техническом уровне. Однако придание этим решениям современной нам формы помогает иногда гораздо быстрее найти требующуюся конструкцию. Обратимся к основным принципам устройства токарно-копировальных станков XVIII в. Все они могут быть разделены на две большие группы. К первой группе можно отнести станки, которые без непосредственного участия рук работающего наносили на плоскости рельефные изображения или узоры. Рельефные изображения, получавшиеся на плоскости с помощью копирования с образца на станке, иногда называли медалями, а сами станки — медальерными. Плоскими предметами, на которые с помощью копировальных станков наносили сложные геометрические узоры («розы»), были чаще всего крышки и донца табакерок, а иногда коробок какого-либо иного назначения. Рельефные изображения на плоскости: наносились при перемещении шпинделя станка в направлении его оси. Сложные узоры наносились на плоскость при перемещениях шпинделя станка параллельно его собственной оси. Второй большой группой были станки, предназначенные для изготовления предметов сложной формы, для получения рельефных изображений нa поверхности изделий или для нанесения на них сложных геометрических узоров. Это достигалось при перемещениях шпинделя станка. Перемещения шпинделя, требующиеся для получения предметов сложной формы и рельефов, получали при использовании бронзовых копиров, имевших вид изделия, но большего размера, обычно в масштабе около 2:1. Перемещения шпинделя, нужные для получения сложных узоров, получали при использовании бронзовых копировальных шайб, надевавшихся на шпиндель. Периферия этих шайб чаще всего имела форму пологих фестонов, плавно переходивших один в другой. Рельефные изображения получали следующим образом. Неподвижный копировальный палец имел вид стержня, на заостренном конце которого помещался маленький ролик. Изредка при работе с копирами, имевшими резкие переходы очертаний, применялись копировальные пальцы с остриями без роликов, которые не допускали «смазывания» изображения. К ролику (или заострению) копировального пальца копир постоянно прижимался пружиной. Во время работы станка место их контакта перемещалось по спирали. В соответствии с выступами и впадинами копира он сам совершал колебательные движения. Эти движения копира передавались заготовке, которая повторяла их. Заготовка находилась в контакте с резцом, подобно тому как копир находился в контакте с копировальным пальцем. Место контакта резца с заготовкой также перемещалось по спирали и обходило всю ее поверхность. Заготовка перемещалась больше или меньше в зависимости от рельефа копира, при этом менялась и толщина стружки. После многих проходов резца на поверхности пластины возникал рельеф, аналогичный имевшемуся на копире, но в меньшем масштабе. Характер процесса, описанного выше для получения рельефа на пластине, оставался тем же в тех случаях, когда рельеф наносился на цилиндрическую и коническую поверхности, а также и при изготовлении предметов сложной формы. При нанесении узоров характер процесса оставался неизменным, но вместо копиров применялись копировальные шайбы. Неподвижный копировальный палец все время находился в контакте с вырезанной фестонами периферией копировальной шайбы, надетой на шпиндель. Вследствие этого шпиндель, перемещаясь в направлении, перпендикулярном своей оси, совершал сложный путь, траекторию которого резец «записывал» на заготовке. Для усложнения узора пользовались последовательно несколькими шайбами, периферия которых была вырезана фестонами различных очертаний. В некоторых станках достигалась еще большая сложность пути, проходимого резцом на поверхности обрабатываемой детали (что было равнозначно большей сложности формы изделия). У таких станков путь движения резца складывался из пути, проходимого шпинделем, и пути, проходимого самой обрабатываемой деталью под действием шпинделя. Так, например, в одном из станков конструкции А. К. Нартова, шпиндель, вращаясь, в то же время под действием копировальных шайб, совершал путь по сложной траектории. Но, кроме того, на шпинделе был установлен такой патрон, что закрепленная в нем заготовка перемещалась не только вместе со шпинделем, но еще одновременно двигалась от центра патрона по кривой. Сведения о конструкциях токарно-копировальных станков можно получить из нескольких источников. Они описаны в книге Ш. Плюмье «Токарное искусство», в «Иллюстрациях» к «Энциклопедии» Дидро и Даламбера, в двухтомном «Руководстве токарю» Бержерона, а большая коллекция станков в Эрмитаже была описана в книге А. С. Бриткина и С. С. Видонова «Выдающийся машиностроитель XVIII в. А. К. Нартов». Большое количество конструкций этих станков описано в известной рукописи А. К. Нартова «Театрум Махинарум», материалы которой изучены недостаточно, так что наиболее трудные для понимания устройства до настоящего времени не пояснены. Поэтому представляется целесообразным наибольшее внимание в данной главе уделить станкам, описанным А. К. Нартовым и проиллюстрировать высказанные выше положения в основном на их материале. Загорский Ф.Н. Очерки по истории металлорежущих станков до середины XIX века. -Л. 1960 |

www.autowelding.ru

Станок токарный копировальный, схема – Энциклопедия по машиностроению XXL

Сталь, зависимость временного сопротивления от температуры 491 Станок токарный копировальный, схема его 383 [c.605]В качестве примера приведем расчет устойчивости следящего копировального привода с зависимой подачей токарно-копировального станка, схема которого показана на рис. 2.7. Привод имеет следующие конструктивные параметры [c.92]

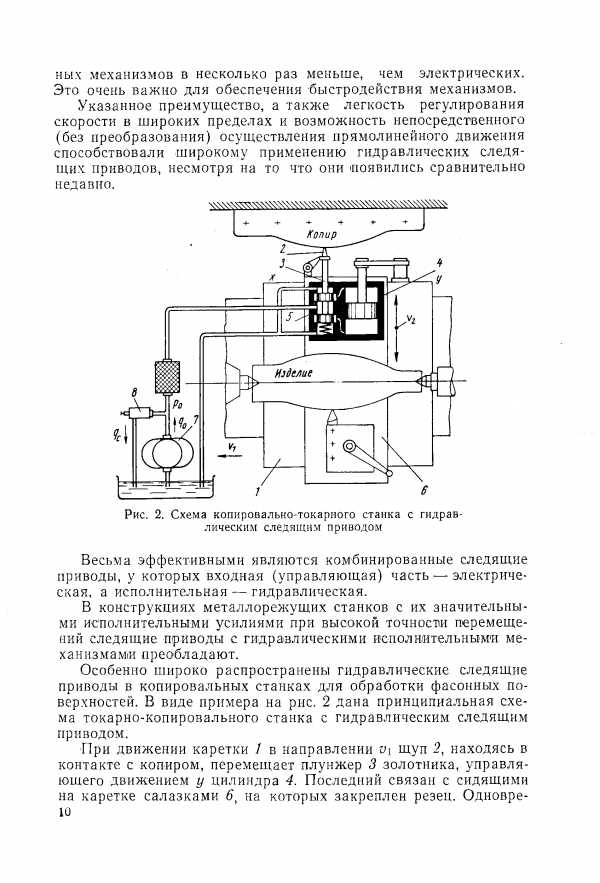

Особенно широко распространены гидравлические следящие приводы в копировальных станках для обработки фасонных поверхностей. В виде примера на рис. 2 дана принципиальная схема токарно-копировального станка с гидравлическим следящим приводом. [c.10]

При выборе схемы существенным является не только величина скорости и нагрузки, но и характер их действия. Необходимые скорости, а также нагрузка исполнительного движения могут быть различны в зависимости от направления движения, т, е. могут иметь асимметричный характер. С подобным положением мы сталкиваемся на некоторых металлорежущих станках, например копировально-токарных, где нагрузка на исполнительный механизм имеет по существу односторонний характер. [c.243] Для выполнения токарной обработки можно использовать также токарно-копировальный станок типа 8Р-25 с программным управлением, изготовляемый в Чехословакии. Схема обработки на этом станке показана на фиг. 64. [c.179]

На рис. 3.29 в качестве примера представлены структурная схема и основные узлы автоматической системы, обеспечивающей комплексное регулирование размеров статической и динамической настройки на токарно-копировальных станках 1722. Алгоритм работы такой системы имеет вид [c.218]

Гидросхема токарно,-копировального полуавтомата 1Б-732 со встроенным в нее следящим золотником Г68-13 представлена на рис. 8.49. Вся гидроаппаратура, дополнительно установленная на станке для осуществления автоматического бесступенчатого регулирования продольной подачи, обведена на схеме штрих-пунктирной линией. Золотник Г68-13 устанавливают на выходе гидросистемы непосредственно за распределительным золотником, перекрывающим сливные магистрали III и IV дросселя. При работе станка с САУ дроссель IV полностью открывается, включается электромагнит 16Э и электромагнит дополнительно встроенного золотника управления. В этом случае весь расход масла с гидромотора продольной подачи суппорта, пройдя полностью открытый дроссель IV, поступает в следящий золотник с электроуправлением, обеспечивающий регулирование величины продольной подачи. Помимо этого, на следящий золотник подается также давление управления. [c.596]

Применяемые на токарно-карусельных станках механические копировальные устройства подразделяются на приспособления с двусторонним и односторонним копирами. Принципиальные схемы таких приспособлений приведены на фиг. 262. В приспособлении первого типа (фиг. 262, слева) ролик 1 копирного пальца, связанный с резцом 2, свободно перемещается между двумя копирными линейками аа и бб. Такие приспособления применяются при тяжелых (грубых) и неточных работах. В приспособлениях второго типа (фиг. 262, справа) ролик 1 прижимается к задней копирной линейке аа. В этом случае радиальная составляющая силы резания Ру прижимает ролик к копиру. Такая схема устройства копирных приспособлений наиболее приемлема для чистовой обработки. [c.286]

В условиях серийного производства широкое распространение имеет точение наружных поверхностей ступенчатых валов на токарных станках с копировальным устройством — гидросуппортом КСТ-1. На рис. 100, а и б показана схема обработки ступенчатого вала на гидрокопировальном станке с поворотом детали. При обработке валов в центрах для выдерживания размеров по длине вала от постоянной базы следует применять плавающие передние центры с упором торца заготовки в упорное кольцо. Это исключает влияние погрешности зацентровки вала на точность обработки. [c.194]

На фиг. 2 приведена кинематическая схема токарно-копировального станка с самоходным суппортом А. К. Нартова, а на фиг. 3 показан общий вид этого станка. [c.6]

На фиг. 111 изображена кинематическая схема фартука токарного станка станка 1620 с четырьмя встроенными электромагнитными муфтами. Этот станок оснащен копировальным устройством. Перемещения каретки суппорта вперед или назад и поперечных салазок к линии центров или в обратном направлении обеспечиваются электромагнитными муфтами МП, МЛ, MB и МН. Команды на соответственные срабатывания муфт передаются копировальной головкой. [c.178]

Типовые схемы токарной обработки валов на гидрокопировальных станках приведены в табл. 7. Наиболее эффективной из этих схем является обработка вала с одновременно-последовательным использованием резцов (с двух копировальных суппортов) на одном полуавтомате. При этом способе производительность повышается обеспечением полной обработки вала за одну операцию, а точность — раздельным черновым и чистовым точением. [c.206]Схема гидравлической релейной следящей копировальной системы токарного станка показана на рис. 4.43. Кроме управляющего золотника 2, в схеме имеется блок 6 из двух периодически включающихся двухпозиционных релейных золотников 4 и 5, образующих двухкаскадное гидравлическое реле. [c.423]

| Рис. 2. Схема копировально-токарного станка с гидравлическим следящим приводом |  |

Принцип действия гидравлической следящей системы может быть проиллюстрирован примером ее применения в копировально-токарных станках. Как видно из упрощенной схемы (фиг. 98, а), когда щуп-плунжер 3 золотника 4 занимает положение, изображенное на фигуре, доступ рабочей среды в цилиндр 7 следящей подачи закрыт, и суппорт 6 вместе с режущим инструментом 1 совершает только ведущее движение — продольную подачу. Как только выступ копира 2 отведет плунжер 3 золотника 4 назад по стрелке А, согласованность положения режущего инструмента и щупа золотника нарушится, так как суппорт 6 еще не изменил своего поперечат [c.153]

Принцип действия следящей электрической системы для копирования на токарном станке показан на принципиальной схеме (рис. 55, а). Пусть на заготовке 7, установленной в центрах токарного станка, необходимо обработать профиль по копиру 9. Продольная подача суппорта, осуществляемая от электродвигателя 14 через коробку скоростей 15, постоянно включенную муфту и винт продольной подачи 16 является постоянной. На кронштейне 10 суппорта 6 установлена копировальная головка 8, которая может подключаться к контактам а или б. Если ощупывающий палец копировальной головки 8 переместится вниз под действием шаблона 9, то соединятся контакты 8 и б, сработает электромагнитное реле 13, которое включит контакт 18 и электромагнитную муфту Н зубчатой передачи 3. В этом случае движение от электродвигателя поперечной подачи 1 через коробку скоростей 2, зубчатую передачу 3 и пару постоянных шестерен передается винту поперечной подачи 5, который перемещает суппорт 6 от изделия. Если ощупывающий палец копировальной головки 8 отойдет от шаблона 9, то под действием пружины соединятся контакты в и а тогда срабатывает электромагнитное реле вперед И, которое включает контакт суппорт вперед 17 и электромагнитную муфту В зубчатой передачи 4. В этом случае вращение от электродвигателя 1 будет передаваться винту поперечной подачи 5 через зубчатую передачу 4, которая имеет паразитную шестерню и, следовательно, суппорт 6 переместится к изделию. Подача команд от шаблона через копировальную головку будет происходить в малые промежутки времени, поэтому и на обрабатываемой поверхности [c.76]

Схема устройства для гидравлического зажима заготовок на токарных, шлифовальных, расточных и копировальных станках показана на фиг, 112, [c.124]

На фиг. 284 показана схема электромеханического копировального устройства, применяемого при обработке ступенчатых валиков, а также фасонных поверхностей на токарном станке. [c.302]

Схема копировального суппорта токарного станка с электро-гидравлической следящей системой приведена на фиг. 287. [c.306]

Пневмогидравлическая следящая система управления копировальным суппортом токарного станка, схема которой приведена на фиг. 291 в отличие от гидравлических следящих систем не требует насосной станции. [c.310]

Коробки подач–9—270 Токарно-затыловочные стаики 9 — 350 – универсальные 1А81 9 — 350 Кинематические схемы 9 — 351 Супорты 9 — 351 Токарно-копировальные станки-полуавтоматы для обработки коленчатых валов — Кинематические схемы 9 — 344 [c.302]Фиг, 150. Кинематическая схема токарно-копировального полуавтомата (диаметр изделия – 7() м . расстояние между центрами — 1U40 мм, пределы чисел оборотов шпинделей — 8главною привода-Ю а/л, вес станка 8продольных перемещений салазок 2 рейка, перемещаемая от кулачкового 6apii6ana 5 — рейка тяга, перемещающая салазки в продольном направлении 4 плоский копир подвода салазок к изделию 5 — рычаг с роликом, перемещающий салазки б — диск управления 7 — пневмодилиндры 9 — сменные зубчатые колёса. [c.344]

В линиях для обработки валов широко применяются токар-но-копировальные станки, оснащенные автоматическими загрузочными устройствами, которые легко встраиваются в автоматическую линию. Схемы компоновки автоматических участков из них разнообразны. Так, на рис. 260 показаны три схемы компоновки токарно-копировальных станков на автоматическом участке, ограниченном бункерами 4, для обработки детали за три операции. Линия оснащена типовыми загрузочно-разгрузочными устройствами 2. В компоновке I предусмотрено два механизма для поворота обрабатываемой детали 3 при обработке ее с обоих концов. В компоновке II станки 1 имеют правое и левое расположение передних балок, что освобождает [c.492]

I) Токарно-копировальный станок (полуавтомат) завода им С. Орджоникидзе (рнс. 4). 2) Токарно-револьверный станок 1П325 (рис. 9). 3) Токарно-револьверный автомат модели 1140 Ленинградского завода станков-авто-матов (рнс. 18). 4) Горизонтальный восьмишпиндельный полуавтомат модели 1240-6 завода им. С. Орджоникидзе (рис. 11). 5) Вертикальный восьмишпин-деЛьный пойуавтомат модели 1283 завода Красный пролетарий им. А. И. Ефремова (рис. 12). 6) Типичные детали, обрабатываемые на автоматах фасонно-продольного точения (рис. 100). 7, 8, 9) Схемы обработки на многорезцовых полуавтоматах и на многошпиидельных автоматах и полуавтоматах (рис. 21, 22, 23). [c.488]

Токарно-копировальные станки, оснащенные автоматическими загрузочными устройствами, легко встраиваются в автоматическую линию. Схемы компоновки автоматических участков из них разнооб- [c.58]

Обработку производят на токарно-копировальном станке мод. Мах1гар1гидравлическим устройством, высотой центров 152 мм, расстоянием между центрами 457 мм, мощностью электродвигателя 10 л. с. Обрабатываемую деталь базируют на центрирующих фасках с поводковым центром. Схема обработки показана на фиг. 72. [c.335]

Кривые освоения разных типов и размеров станков в СССР (рнс. 1) 2) Схема установки и снятия заготовки шестерни (рис, 3) 3) Схема обработки шестерни на автоматизированной линии (рис. 4) 4) Токарно-копировальный станок (полуавтомат) завода им. С. Орджоникидзе (рис. 6) 5) То-карно-револьверный автомат модели 1140 Ленинградского завода станков-автоматов (рис. 111) 6) Горизонтальный восьмишпиндельный автомат мо-,дели 1265-8 завода им. Горького (рис. 7) 7) Вертикальный восьмишпиндель- ный полуавтомат модели 1283 завода Красный пролетарий нм, А. И. Ефремова (рис. 8) 8) Типичные детали, обрабатываемые на автоматах фасонно-продольного точения револьверных и многошпиндельных, одно- н многошпиндельных полуавтоматах (рис. 9, 12, 13, 14). [c.588]

Иа автоматической линии детали подщипников обрабатывают по следующей технологической схеме (рис. 424) полную токарную обработку всех колец осуществляют на специальных токарно-копировальных станках Хюллер 1 с применением блочной наладки, скорость резания составляет свыше 100 м/мин. Имеются также устройства для отвода стружки. [c.601]

Ш рис. IX-30 показана гидравлическая схема токарно-копировального полуавтомата 1Б732. Гидросистема станка включает в себя гидроприводы копировального суппорта, переднего подрезного суппорта, заднего подрезного суппорта, пиноли задней бабки, механизма поворота чернового копира. [c.53]Е а широко распространенных в авиационной и автомобильной промышленности токарно-копировальных станках для обтачивания кулачков распределительных валов тппа Валькотт резцы 1 (фиг. 32 и 33) также меняют свое угловое положение под действием копира 2, но кинематическая схема механизма этого станка позволяет применять копир 3, совершенно подобный по профилю кулачкам обрабатываемого вала. Так же, как и у станка Л. Лёве, супорты 5 имеют подачу вдоль оси детали, прижимаясь к копиру 3 под действием пружины 4. [c.75]

Конструшщи токарных копировальных сганков имеют горизонтальный или вертикальный шпивдель, в т.ч. в последнем случае станки могут иметь роторную схему работы. [c.382]

Для автоматизации цикла обработки ступенчатых и фасонных поверхностей на токарных станках широко применяются гидравлические копировальные устройства. С помощью этих устройств обрабатывают детали по плоскому копиру или по эталонной детали. Приспособление для установки копиров помещают на станине станка, гидравлический агрегат — рядом со станком. Гидравлический суппорт устанавливают сзади на каретке суппорта станка. На рис. 286, б изображена принципиальная гидравлическая схема копировального устройства. От насоса через фильтр 5 масло поступает в канал неподвижного штока 3, а затем в штоковую полость А цилинд ра и через отверстие поршня в бесштоковую полость Б цилиндра 4, который встроен в копировальные салазки и может с ними перемещаться. Из цилиндра 4 по трубопроводу масло поступает в золотник 2 и, пройдя через его щель к, по шлангу стекает в бак. [c.627]mash-xxl.info

Станина выступает в качестве основания и связующего элемента. Конструкция изготавливается при применении металла, отдельные элементы соединяются при помощи сварки. Станина может иметь различную высоту. Каждый мастер при изготовлении самодельной конструкции выбирает свою высоту.

Станина выступает в качестве основания и связующего элемента. Конструкция изготавливается при применении металла, отдельные элементы соединяются при помощи сварки. Станина может иметь различную высоту. Каждый мастер при изготовлении самодельной конструкции выбирает свою высоту. Для начала следует разработать или скачать чертеж, по которому будет проводиться сборка. Как правило, берется чертеж обычного токарного станка, который изменяется под установку копира.

Для начала следует разработать или скачать чертеж, по которому будет проводиться сборка. Как правило, берется чертеж обычного токарного станка, который изменяется под установку копира. Основой для этого узла становится ненужный ручной фрезер.

Основой для этого узла становится ненужный ручной фрезер. Применяемый шпиндель может изменять направление вращения. За счет этого существенно расширяется область применения модели. Изменение направления вращения шпинделя проводится специальной рукояткой.

Применяемый шпиндель может изменять направление вращения. За счет этого существенно расширяется область применения модели. Изменение направления вращения шпинделя проводится специальной рукояткой. В базовую поставку входит копир, по которому может проводиться обработка. За счет этого снижаются расходы, а станок становится более функциональным в применении.

В базовую поставку входит копир, по которому может проводиться обработка. За счет этого снижаются расходы, а станок становится более функциональным в применении.