Тс 70 станок – Токарный станок ТС-70: технические характеристики, обзор

alexxlab | 10.08.2018 | 0 | Вопросы и ответы

Токарный станок ТС-70: технические характеристики, обзор

Токарно-винторезный станок ТС-70 предназначен для осуществления широкого спектра токарных работ. Устройство разработано на основе агрегата 1К62Д при Челябинском станкостроительном заводе №78. Кроме двух уже перечисленных моделей данное предприятие производило еще ряд наименований продукции. Среди ассортимента есть и настольные агрегаты.

Описание

Сфера применения станка токарного ТС-70 лежит в области выполнения токарных работ разной сложности, создания различных типов резьбы Специальное гидрокопировальное устройство может выполнять обработку профилей ступенчатого и фасонного типа при помощи копира.

Точность у данного станка класса «Н». Аппарат отличается мощным приводом, надежностью и прочностью всех узлов, устойчивостью к различным вибрациям. Металлорежущая функция рассчитана скоростное применение.

При обработке деталей с применением движений ударного типа устройство не теряет своей точности, в том числе благодаря установке шпинделя на жестких подшипниках. Аппарат хорошо справляется с обработкой деталей созданных из закаленной или инструментальной стали. Ограниченная высота центров не препятствует работе с заготовками больших радиусов.

Таким образом, предельный диаметр заготовки, которая обрабатывается над станиной, составляет 43,5 см.

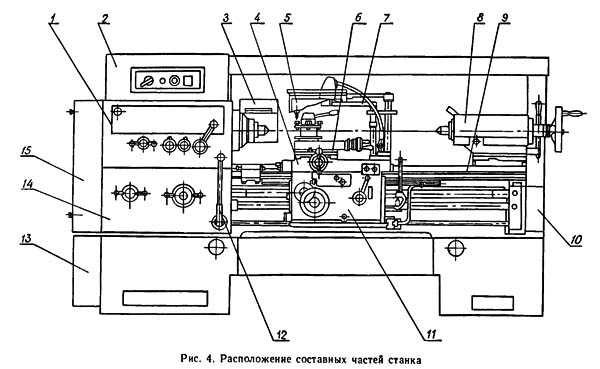

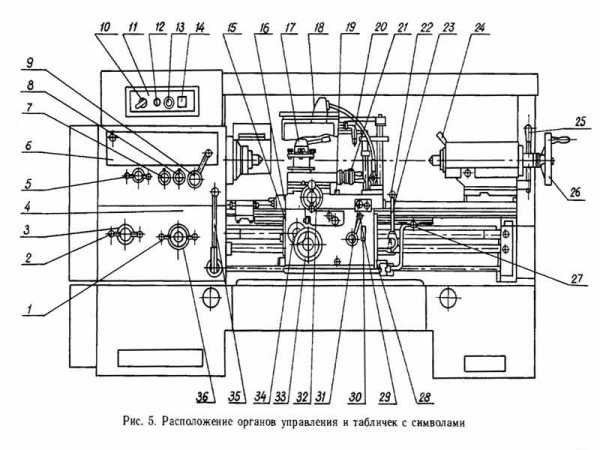

Система и органы управления

Количество выполняемых станком функций диктует наличие развитой системы управления. Помните, что безупречное знание системы управления аппарата значительно увеличивает его производственный потенциал.

1 Ручка контроля над шагом резьбы.

2 Ручка для выбора резьбы необходимого типа.

5, 9 Ручки для выбора частоты вращения шпинделя.

7 Ручка для выбора шага резьбы.

8 Рукоятка выбора направления подачи и резьбы.

10 Автоматический выключатель.

12 Предупредительная лампа.

13 Выключатель насоса, подающего жидкость для охлаждения.

14 Шкала, демонстрирующая уровень нагрузки на рабочие узлы станка.

16 Кран для смазки салазок суппорта и направляющих каретки.

17 Ручка для регулировки резцовой головки.

18 Элемент крепления каретки к станине.

19 Отверстие для подачи охлаждающей жидкости.

20 Ручка для передвижения салазок суппорта (вручную).

21 Включатель лампы автономного освещения.

22 Кнопка деактивации электромотора.

23 Ручка для контроля над передвижением салазок суппорта (механическая).

24 Ручка фиксации пиноли задней бабки.

25 Ручка крепления задней бабки к станине.

25 Рукоятка для передвижения пиноли задней бабки.

26 Ручка для контроля над муфтой фрикционного типа.

29 Ручка активации и деактивации гайки ходового винта.

31 Кнопка активации и деактивации главного электромотора.

32 Кнопка экстренного выключения.

33 Ручка для перемещения поперечных салазок суппорта (вручную).

34 Ручка для передвижения каретки (вручную).

35 Ручка включения и выключения шестерни №6.

36 Ручка регулировки муфты фрикционного типа главного привода.

Для более детальной информации по управлению данным устройством внимательно изучите его паспорт.

Технические показатели

Технические характеристики устройства ярко свидетельствуют в пользу его универсальности и повышенной функциональности. Габариты аппарата:

- длина – 2786 мм;

- высота – 1500 мм;

- ширина – 1200 мм;

- масса – 2876 кг.

Из перечисленных выше показателей можно сделать вывод, что размерные параметры станка соответствуют его высокой функциональности.

Показатели обрабатываемых заготовок:

- Предельный диаметр детали, которая обрабатывается над станиной – 43,5см.

- Предельный диаметр детали обрабатываемой над суппортом – 22,4 см.

- Предельная длина заготовки – 75 см.

Показатели шпинделя:

- Размер отверстия – 5,5 см.

- Количество ступеней (прямое вращение) – 23.

- Частота прямого вращения – до 2000 об/мин.

- Количество ступеней (реверс) – 12.

- Частота реверсного вращения – 2420 об/мин.

Количество создаваемых резьб:

- Метрических – 45.

- Питчевых – 37.

- Дюймовых – 28.

- Модульных – 38.

Параметры суппорта:

- Цена одной отсечки на лимбе – 0,1 мм.

- Предельное передвижение салазок – 14 см.

- Цена одной отсечки на лимбе резцовых салазок – 0,05 мм.

Максимальное передвижение пиноли задней бабки составляет 20 см. Станок имеет возможность нарезать спираль Архимеда в количестве 5. Предельное сечение резца – 25. Мощность главного электромотора составляет 11 кВт, а работает электрооборудования от сети с напряжение 220 и 380 В.

Видео: как нарезать трубную резьбу на станке 1К62.

Строение станка

В этом разделе мы предоставим вам список ключевых узлов станка ТС-70 и сделаем более детальное описание некоторых из них.

- Передняя бабка. Передает на шпиндель различные частоты вращения во время создания резьбы, выполнения сверлильных работ. Конструкция данного узла позволяет:

- создавать правую и левую резьбу;

- создавать резьбы с большим количеством заходов;

- создавать резьбу с увеличенным шагом.

- Электрическое оборудование. Работает от сети трехфазного типа с переменным током. Двигатели на аппарате установлены также трехфазные, асинхронного типа. Электромотор каретки и суппорта деактивируется при помощи кнопки, которая находится в рукоятке фартука. На фронтальной стороне коробки с электрическим оборудованием есть следующие элементы:

- указатель нагрузки тока, который указывает на нагрузку на основной электромотор;

- ручка автоматического выключения;

- сигнальная лампа белого цвета;

- переключатель для активации и деактивации охладительного насоса.

- Защита патрона.

- Каретка.

- Ограждение суппорта.

- Суппорт. Узел может передвигаться в продольном направлении (по станине) и в поперечном (по направляющим каретки). В движение суппорт приводится и вручную и механическим путем. Нижняя часть узла приспособлена к установке дополнительного резцедержателя.

- Охладительная система.

- Задняя бабка. Узел передвигается по направляющим станины, на которой фиксируется при помощи специальных рукояток и рычагов. Чтобы передвинуть пиноль необходимо воспользоваться маховиком.

- Станина.

- Привод для быстрых ходов.

- Защитное ограждение.

- Фартук. Узел имеет четыре фиксатора, которые дают возможность осуществлять прямое и реверсное движения каретки и суппорта. Специальная конструкция фартука предотвращает единовременную активацию продольной и поперечной подачи суппорта. Узел защищен от перегрузок наличием специальной муфты кулачкового типа.

- Узел управления фрикционом.

- Коробка подач.

- Коробка передач.

metmastanki.ru

ТС-75 Станок токарно-винторезный универсальныйназначение, описание, характеристики

Сведения о производителе токарно-винторезного станка ТС-75

Токарно-винторезные универсальные станки ТС-75 производились Челябинский Станкостроительный завод №78 имени Серго Орджоникидзе, ФНПЦ “Станкомаш”, основанный в 1935 году.

Производимая продукция: станки токарно-винторезные: 1К62Д, 1К625Д, ТС-30, ТС-70, ТС-75, ТС-85 компактные токарные станки ТВ-250.

Станки, выпускаемые Челябинским Станкостроительным заводом №78 имени Серго Орджоникидзе

ТС-75 Станок токарно-винторезный универсальный. Назначение, область применения

Станки токарно-винторезные моделей ТС-75 предназначены для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8″, 7/16″, 8, 10 и 12 мм. Класс точности Н по ГОСТ 8. Условия эксплуатации УХЛ4, ТС4, ТВ4 по ГОСТ15150 в зависимости от заказ-наряда.

Базовая модель серии – универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом “Красный пролетарий”.

Кроме базовой модели в составе серии представлены несколько модификаций станков, учитывающих индивидуальные запросы потребителей. Особенности той или иной модификации нетрудно проследить по маркировке станка.

Основные достоинства предлагаемой серии станков – высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Универсальный токарно-винторезный станок тс-75 относится к средним станкам и предназначен для обработки заготовок средних размеров:

- Наибольший диаметр заготовки типа “диск” над станиной – Ø 435 мм

- Наибольший диаметр заготовки типа “вал” над суппортом – Ø 224 мм

- Межцентровое расстояние (РМЦ) – 1000 или 1500 мм

- Мощность электродвигателя главного движения – 11 кВт

- Сквозное отверстие в шпинделе для обработки прутка – Ø 55 мм

- Максимальный диаметр прутка – Ø 53 мм

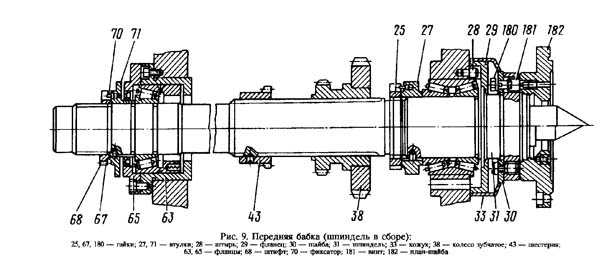

Шпиндель станка получает 23 ступени прямых (12,5..2000 об/мин) и 12 обратных (19..2420 об/мин) ступеней частот вращения от коробки скоростей в передней бабке.

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств), DIN 55027, ИСО 702-3-75 под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″):

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя – 6

- Внутренний (инструментальный) конус шпинделя – Морзе 6

- Стандартный диаметр токарного патрона – Ø 200, Ø 250 мм, исполнение – тип 2 (под поворотную шайбу)

Шпиндель установлен на двух опорах качения. Передняя опора представляет собой регулируемый двухрядный роликовый подшипник с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка.

В конструкции токарного станка тс-75 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок.

Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

Станки могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

Выемка в станине (ГАП) позволяет устанавливать и обрабатывать заготовки, радиус которых превышает расстояние, ограниченное высотой центров

Класс точности Н по ГОСТ 8-82.

Условия эксплуатации УХЛ4, ТС 4, ТВ 4 по ГОСТ 15150-69 в зависимости от заказ – наряда.

Модификации универсального токарно-винторезного станка ТС-75

- ТС-75 – Ø 435 мм, станок токарно-винторезный спроектирован на базе станка 1К62Д. Оборудован узлом пневмооборудования для привода зажима изделия

- ТС-75-01 – Ø 435 мм, станок токарно-винторезный оснащен дополнительными технологическими приспособлениями

- ТС-75-02 – Ø 435 мм, станок токарно-винторезный оборудован гидрокопировальным устройством для обработки сложных фасонных и ступенчатых поверхностей по шаблону

- ТС-30 – Ø 400 мм, станок токарно-винторезный спроектирован на базе станка 1К62

- ТС-70 – Ø 435 мм, станок токарно-винторезный спроектирован на базе станка 1К62Д

- ТС-85 – Ø 500 мм, станок токарно-винторезный спроектирован на базе станка 1К625ДГ

ТС-75 Общий вид токарно-винторезного станка

Фото токарно-винторезного станка ТС-75

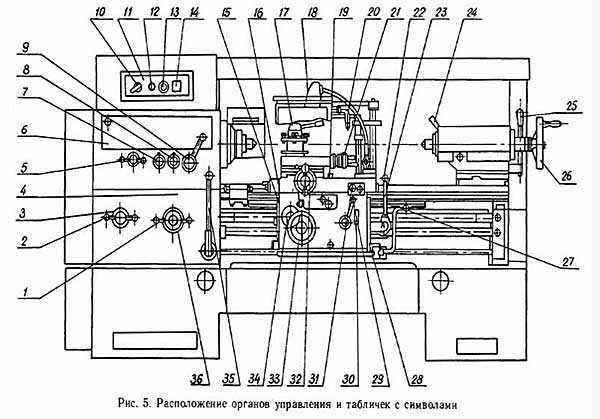

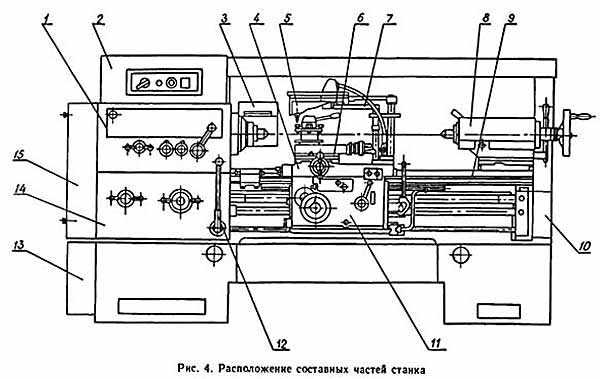

ТС-75 Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка ТС-75

Перечень составных частей токарно-винторезного станка ТС-75

- Бабка передняя 1К62Д.020.000

- Электрооборудование 1К62Д.180.000

- Ограждение патрона 1К62Д.260.000

- Каретка 1К62Д.050.000

- Ограждение суппорта 1К62Д.261.000

- Суппорт 1К62Д.041.000

- Охлаждение 1К62Д.250.000

- Бабка задняя 1К62Д.030.000

- Станина 1К62Д.010.000

- Привод быстрых ходов 1К62Д.140.000

- Ограждение 1К62Д.280.000

- Фартук 1К62Д.060.000

- Управление фрикционом 1К62Д.160.000

- Установка моторная 1К62Д.150.000

- Коробка подач 1К62Д.070.000

- Коробка передач 1К62Д.080.000

ТС-75 Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком ТС-75

ТС-75 Спецификация органов управления токарно-винторезным станком

- Рукоятка установки величины по дачи и шага резьбы – Двадцать восемь фиксированных положений

- Рукоятка выбора типа резьбы и вида работ (резьбы или подачи) – Пять фиксированных положений

- Рукоятка установки частоты вращения шпинделя – Шесть фиксированных положений

- Рукоятка установки нормального, увеличенного шага резьбы и положения – Три фиксированных положения при делении многозаходных резьб

- Рукоятка установки правой и левой резьбы и подачи – Три фиксированных положения

- Рукоятка установки частоты вращения шпинделя – Четыре фиксированных положения

- Вводной автоматический Выключатель – Включение и выключение производится в соответствии с символами на панели электрошкафа управления – При автоматическом отключении рукоятка находится в промежуточном положении. Перед включением рукоятку предварительно установить в выключенное положение

- Сигнальная лампа – Лампа светится — электропитание включено

- Выключатель электронасоса подачи охлаждающей жидкости – Включение и выключение производится в соответствии с символами на панели электрошкафа управления

- Указатель нагрузки станка при обработке деталей – Служит для определения нагрузки на электродвигатель главного привода

- Кран смазки направляющих каретки и поперечных салазок суппорта – Поворот — открывание крана

- Рукоятка поворота и крепления индексируемой резцовой головки – Вращение против часовой стрелки — открепление и поворот резцовой головки. Вращение по часовой стрелке — фиксирование и закрепление резцовой головки

- Болт крепления каретки на станине — Поворот болта ключом по часовой стрелке – закрепление каретки. Поворот болта ключом против часовой стрелки — открепление каретки

- Регулируемое сопло подачи охлаждающей жидкости, подаваемой к режущему инструменту — Поворот по часовой стрелке – уменьшение количества охлаждающей жидкости. Поворот против часовой стрелки — увеличение

- Рукоятка ручного перемещения резцовых салазок суппорта – Вращение по часовой стрелке — перемещение салазок влево. Вращение против часовой стрелки — перемещение салазок — вправо

- Выключатель лампы местного освещения – Переключением тумблера

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта – Нажатие — включение электродвигателя

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта – Поворот влево — включение перемещения каретки влево, поворот вправо — включение перемещения каретки вправо. Поворот от себя — включение перемещения поперечных салазок вперед. Поворот на себя — включение перемещения поперечных салазок назад

- Рукоятка зажима пиноли задней бабки – Поворот вправо — пиноль зажата, поворот влево — пиноль разжата

- Рукоятка крепления задней бабки к станине – Поворот от себя — закрепление задней бабки. Поворот на себя — открепление задней бабки

- Маховик перемещения пиноли задней бабки — Вращение по часовой стрелке — перемещение пиноли влево. Вращение против часовой стрелки — перемещение пиноли вправо

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 35)– Три фиксированных положения. Среднее положение — муфта выключена, тормоз включен. Нажатие влево и поворот вверх — включение прямого вращения шпинделя. Нажатие влево и поворот вниз — включение обратного вращения шпинделя

- Рукоятка включения и выключения гайки ходового винта – Поворот вниз — включение гайки, Поворот вверх — выключение гайки

- Кнопочная станция включения и выключения электродвигателя главного привода – Нажатие черной кнопки — включение электродвигателя. Нажатие красной кнопки — выключение электродвигателя

- Аварийная кнопка «Стоп» Нажатие — отключение электрооборудования станка от сети вводным автоматическим выключателем

- Рукоятка ручного перемещения поперечных салазок суппорта – Вращение по часовой стрелке — перемещение салазок вперед. Вращение против часовой стрелки — перемещение салазок назад

- Маховик ручного перемещения каретки – Вращение против часовой стрелки — перемещение каретки влево. Вращение по часовой стрелке — перемещение каретки вправо

- Рукоятка включения и выключения реечной шестерни – Перемещение от себя — сцепление шестерни с рейкой. Перемещение на себя — расцепление шестерни с рейкой

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 27)– Три фиксированных положения, Среднее положение — муфта выключена, тормоз включен. Перемещение на себя и поворот вправо — включение прямого вращения шпинделя. Перемещение на себя и поворот влево — включение обратного вращения шпинделя

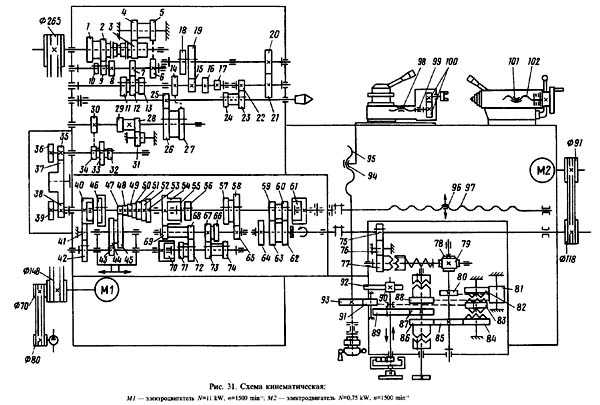

ТС-75 Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка ТС-75

Схема кинематическая токарно-винторезного станка ТС-75. Смотреть в увеличенном масштабе

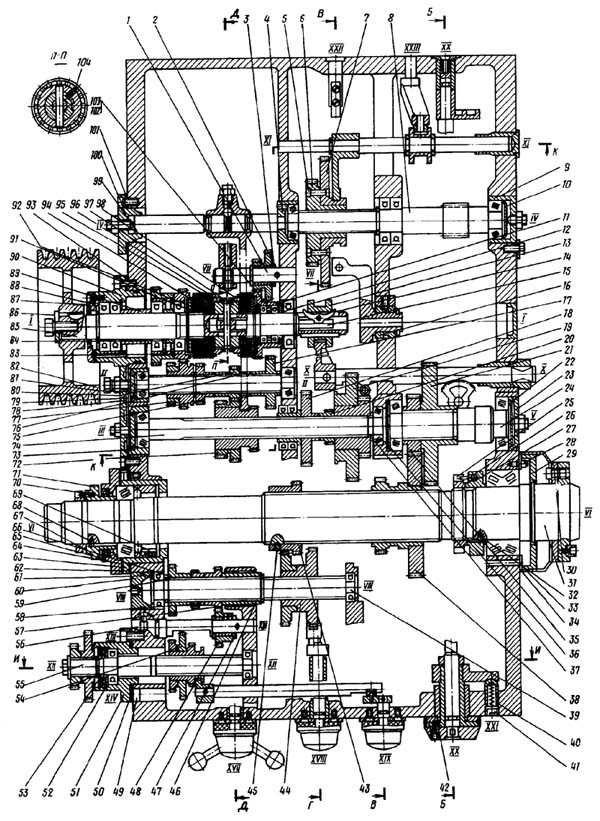

Устройство токарно-винторезного станка ТС-75 и его составных частей

Передняя бабка станка токарно-винторезного станка ТС-75

Передняя бабка служит для сообщения шпинделю различных частот вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса коробки передач. Механизм передней бабки позволяет:

- нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза

- нарезать правые и левые резьбы

- нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов

Передняя бабка устанавливается на линии центров в горизонтальной плоскости винтами.

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 9 (рис. 5) по таблице, помещенной на передней бабке.

В правой и левой части таблицы даны ряды чисел оборотов шпинделя в минуту при прямом вращении и указаны положения рукояток для установки требуемого числа оборотов.

Рукояткой 9 устанавливается один из четырех рядов частот вращения шпинделя в соответствии с обозначением положения рукоятки, нанесенным на таблице.

Рукояткой 5, на ступице которой нанесены цифры от 1 до 6, устанавливается требуемое число оборотов из выбранного ряда.

Для этого цифру, обозначающую требуемое число оборотов по таблице, нужно совместить с вертикальной стрелкой, изображенной над рукояткой.

Задняя бабка станка

Задняя бабка перемещается по направляющим станины и крепится к ней в нужном положении через систему рычагов и эксцентрик рукояткой.

Перемещение пиноли осуществляется вращением маховика, а крепление пиноли рукояткой.

При помощи поперечного смещения задней бабки, осуществляемого винтами I и 2 (рис. 8), можно обрабатывать пологие конуса.

Коробка подач ТС-75

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

- метрические с шагом от 0,87 до 12 мм

- дюймовые от 2 до 24 ниток на 1″

- модульные от 0,5 до 3 модулей

- питчевые от 1 до 96 питчей

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 — в 8 раз в соответствии с данными таблицы на рукоятке 1 (см. рис. 5).

Через ходовой валик суппорт, при любом числе оборотов шпинделя, получает продольные подачи от 0,07 до 2,08 мм/об, и поперечные от 0,035 до 1,04 мм/об., а при числе оборотов от 50 до 630 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2 (рис. 5), при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 1 с барабаном определяется выбор ряда резьб или подач. Для получения требуемой величины и выбранного ряда резьбы или подачи необходимо рукоятку из барабана вытащить на себя, повернуть до совпадения риски рукоятки с соответствующей графой таблицы барабана, а затем подать рукоятку вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 23 (см. рис. 5).

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Зазор сцепления маточной гайки с ходовым винтом отрегулирован на заводе. При ремонте зазор устанавливается винтом, расположенным в торце корпуса маточной гайки снизу фартука.

Суппорт

Суппорт крестовой конструкции перемещается в продольном; направлении по направляющим станины и в поперечном по направляющим каретки.

Эти перемещения могут быть осуществлены от механического привода на рабочей подаче, быстро, а также от руки.

Кроме того, верхняя часть суппорта, несущая на себе четырехгранную резцовую головку, имеет независимое ручное продольное перемещение по направляющим поворотной части суппорта и может быть повернута на угол от ±90°.

При тяжелых торцовых работах необходимо винтом 19 (рис. 5) затянуть прижимную планку каретки.

Жесткий микрометрический упор ограничения продольных перемещений крепится на передней полке станины двумя винтами.

На нижней части суппорта может быть установлен дополнительно задний резцедержатель.

Для установки заднего резцедержателя на станке ТС-75, полученного заказчиком по специальному заказу отдельно от станка, необходимо произвести доработку нижней части суппорта (рис. 9).

Механизм управления фрикционной муфтой главного привода

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 27, 35 (рис. 5), которые сблокированы между собой следующим образом.

При работе рукояткой 27 рукоятка 35 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта включена рукояткой 35, то выключение можно произвести и рукояткой 27 только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни)

Коробка передач служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Для получения подачи и нарезания метрической и дюймовой резьб устанавливаются шестерни основного набора с передаточным отношением 42/95*95/50, для нарезания модульной или питчевой резьб — 64/95*95/97 и для нарезания дюймовой резьбы с шагом 19 ниток на 1″ — 64/95*95/50

Патроны к токарному станку ТС-75

Трехкулачковый самоцентрирующийся патрон соединяется со шпинделем при помощи переходного фланца 5 (рис. 25).

При установке фланец 5 патрона центрируется на наружном конусе шпинделя 2, четыре шпильки 6 свободно проходят через отверстия фланца шпинделя и замкового кольца 7, затем замковое кольцо поворачивают и посредством равномерного перекрестного затягивания гаек 8 достигается беззазорное прилегание торца фланца 5 к фланцу шпинделя 2.

Корпус патрона центрируется по цилиндрическому пояску фланца 5 и притягивается к нему винтами.

Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, расположенному на наружной цилиндрической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм.

Для обеспечения надежности зажима и безопасности работы следует строго придерживаться требований, изложенных в паспорте патрона. Паспорт находится в ящике, в котором упакован патрон.

Установка патрона СТ-250П-Ф6 без переходного фланца осуществляется вышеуказанным способом.

Поводковый и четырехкулачковый патроны крепятся непосредственно на шпинделе без переходного фланца.

Люнеты

За отдельную плату со станком могут быть поставлены люнеты: подвижный с диаметрами установки 20… 110 мм и неподвижный с диаметрами установки 30… 160 мм.

Держатель центрового инструмента

В руководстве под определением «Центровой инструмент» понимается режущий инструмент для обработки отверстий, ось которых совпадает с осью шпинделя (например, сверла, зенкеры, развертки и т. п.).

Держатель центрового инструмента применяется при обработке отверстий с ручной и механической подачей каретки.

Держатель 1 устанавливают в позицию резцедержателя, маркированную символом, обозначающим сверло, до упора в его боковую грань и зажимают винтами.

В цилиндрическое отверстие держателя вставляется втулка 2 с коническим отверстием для инструмента и стопорится винтом 3.

Совмещение оси режущего инструмента с осью шпинделя осуществляется перемещением поперечных салазок суппорта до совпадения с риской на каретке.

Коррекция положения оси режущего инструмента производится рукояткой перемещения поперечных салазок.

ТС-75 Схема электрическая принципиальная токарно-винторезного станка

Электрическая схема токарно-винторезного станка ТС-75

Электрооборудование – общие сведения. Электрооборудование станка ТС-75 подключается к трехфазной сети переменного тока в соответствии с исполнениями, основные параметры которых приведены в табл. 10.

На станке установлены трехфазные асинхронные электродвигатели: главного привода Ml, быстрых перемещений каретки и суппорта М2 и электронасоса охлаждения М3 (см. рис. 32, 33, 34).

На каретке установлены:

- кнопочная станция SB2, SB3 для пуска и останова электродвигателя главного привода

- кнопка SB1 для аварийного отключения электрооборудования станка

В рукоятке фартука встроен конечный выключатель SQ3 для управления электродвигателем перемещения каретки и суппорта.

В левой нише задней стороны станины установлен конечный выключатель SQ1 ограничения холостого хода главного привода. Открывание защитного кожуха с левой стороны станка контролируется конечным выключателем SQ2.

Рабочее место освещается светильником EL1, смонтированным на каретке.

Шкаф управления установлен на задней стенке передней бабки. На внешней стороне шкафа имеются следующие органы управления и индикации:

- рукоятка вводного автоматического выключателя QF1 с максимальным и независимым расщепителями для подключения и отключения станка от питающей сети

- сигнальная лампа HL1 с линзой белого цвета, показывающая включенное состояние вводного выключателя QF1

- переключатель SA1 для включения и отключения электронасоса охлаждения

- указатель нагрузки по току РА1, показывающий нагрузку электродвигателя главного привода в процентах от номинального тока прибора

Подключение станка. При подключении станка необходимо убедиться в соответствии напряжения и частоты питающей сети электрическим параметрам станка, указанным в таблице на внутренней стороне дверцы шкафа управления.

Ввод проводов заземления и электропитания сети может быть выполнен через верхнюю плоскость шкафа управления или через нижнюю, причем фланец с резьбовым отверстием G3/4-B для присоединения защитной оболочки сетевых проводов, взаимозаменяем с крышкой нижней плоскости шкафа. Подключать станок к питающей сети и системе заземления изолированными медными проводами согласно табл. 11.

При заземлении станка к контуру заземления стальной шиной используется специальный болт, расположенный на задней стороне станины под шкафом управления, при этом в шкаф вводятся только три фазных провода

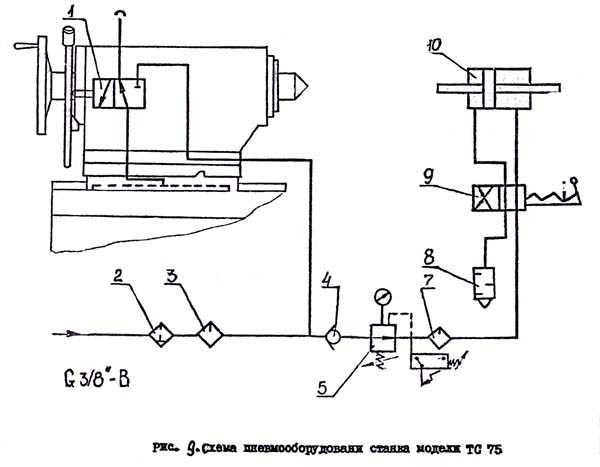

ТС-75 Схема пневмооборудования токарно-винторезного станка

Схема пневмооборудования токарного станка ТС-75

ТС-75 Передняя бабка токарно-винторезного станка

Передняя бабка токарного станка ТС-75

- 1, 56, 99 — оси

- 2, 17, 21, 35, 43, 48, 58, 66, 75, 80 — шестерни

- 3, 30, 36, 47, 86 — шайбы

- 4, 9, 23, 51, 73, 81 — стаканы

- 5 — заклепка

- 6, 7, 18, 19, 20, 38, 57 — колеса зубчатые

- 8 — вал-шестерня

- 10, 22, 29, 63, 65, 78, 87, 90, 100 фланцы

- 11, 83 — шестерни – муфты

- 12, 37, 46, 52, 53, 59, 76, 84, 89, 102, 103 — проставки

- 13 – муфта

- 14 — коромысло

- 15 — тяга

- 16, 27, 71 — втулки

- 24, 39, 74 — валы

- 25, 67, 96, 98 — гайки

- 26, 40, 70 — фиксаторы

- 28 штырь

- 31 – шпиндель

- 32, 68 — штифт

- 33 — кожух

- 34, 50, 62, 64, 79., 93, 101 — прокладки

- 41 – пробка

- 42 — обойма

- 44, 54, 72, 77 – блоки зубчатые

- 45 — винт

- 49 — заглушка

- 55 — валик

- 60 упор

- 61 — компенсатор

- 69 — пружина

- 82 – шкив

- 85 — вал фрикционный;

- 88, 97 — кольца

- 91, 92, 94, 95— диски

- 104 — защелка

ТС-75 Чертеж шпинделя токарно-винторезного станка

Чертеж шпинделя токарного станка ТС-75

ТС-75 Установочный чертеж токарно-винторезного станка

Установочный чертеж токарного станка ТС-75

Обработка конических и фасонных поверхностей на токарных станках ТС-75, ТС-70

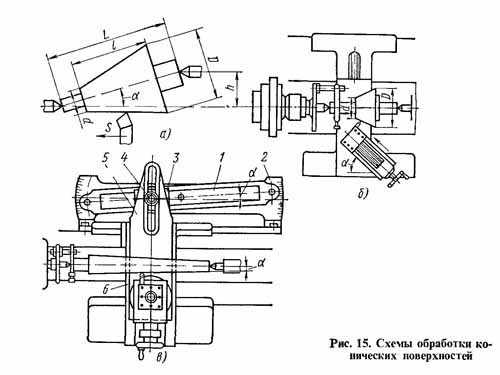

Обработка конических поверхностей на токарных станках производится тремя способами:

Первый способ заключается в том, что корпус задней бабки смещают в поперечном направлении на величину h (рис. 15,а). Вследствие этого ось заготовки образует определенный угол ос с осью центров, а резец при своем движении обтачивает коническую поверхность. Из схем видно, что

h = Lsin α;

tg α = (D – d) / 2l (12)

Решая совместно оба уравнения, получим

h = L (D – d) / 2l cos α.

Схема обработки конических поверхностей (рис. 15)

Для изготовления точных конусов этот способ непригоден вследствие неправильного положения центровых отверстий относительно центров.

Второй способ (рис. 15,6) заключается в том, что резцовые салазки поворачивают на угол а, определяемый уравнением (12). Данный способ используют при обработке конусов небольшой длины.

Третий способ основан на применении специальных приспособлений с копировальной линейкой 1, укрепленной на задней стороне станины на кронштейнах 2 (рис. 15,в). Ее можно устанавливать под требуемым углом к линии центров. По линейке скользит ползун 3, соединенный через палец 4 и кронштейн 5 с поперечными салазками 6 суппорта. Винт поперечной подачи салазок разобщен с гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по неподвижной линейке 1, сообщая одновременно поперечное смещение салазкам 6 суппорта. В результате двух движений резец образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки, определяемого уравнением (12). Этот способ обеспечивает получение точных конусов любой длины.

Обработка фасонных поверхностей

Если в описанном копировальном Устройстве вместо конусной линейки установить фасонную, то резец будет перемещаться по криволинейной траектории, обрабатывая фасонную поверхность.

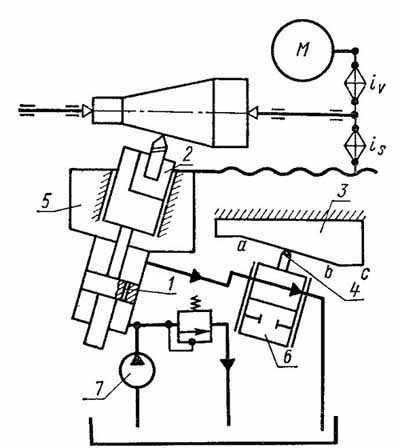

Схема гидрокопировального суппорта (рис. 16)

Для обработки фасонных и ступенчатых валов токарные станки иногда оснащают гидравлическими копировальными суппортами, которые располагают чаще всего на задней стороне суппорта станка. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45° к оси шпинделя станка, в которых и перемещается копировальный суппорт. На рис. 16 показана принципиальная схема, поясняющая работу гидравлического копировального суппорта. Масло от насоса 7 поступает в цилиндр, жестко связанный с продольным суппортом 5, на котором находится поперечный суппорт 2. Последний соединен со штоком цилиндра. Масло из нижней полости цилиндра через щель 1 в поршне поступает в верхнюю полость цилиндра, а затем в следящий золотник 6 и на слив. Следящий золотник конструктивно связан с суппортом. Щуп 4 золотника 6 прижимается к копиру 3 (на участке ab) при помощи пружины (на схеме не показана). При этом положении щупа масло через золотник 6 поступает на слив, а поперечный суппорт 2 вследствие разности давлений в нижней и в верхней полостях перемещается назад. В тот момент, когда щуп окажется на участке bc, он под действием копира утапливается, преодолевая сопротивление пружины. При этом слив масла из золотника 6 постепенно перекрывается. Поскольку площадь в нижней полости больше, чем в верхней, давление масла заставит перемещаться суппорт 2 вниз.

На практике встречаются самые различные модели токарных и токарно-винторезных станков, от настольных до тяжелых, с широким диапазоном размеров. Наибольший диаметр обработки на отечественных станках колеблется от 85 до 5000 мм при длине заготовки от 125 до 24000 мм

Технические характеристики станка ТС-75

| Наименование параметра | 1К62Д | ТС-75 | ТС-75-01 | ТС-75-02 |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 435 | 435 | 435 | 435 |

| Наибольший диаметр заготовки над суппортом, мм | 224 | 224 | 224 | 224 |

| Наибольшая длина заготовки (РМЦ), мм | 1000,1500 | 1000,1500 | 1000,1500 | 1000,1500 |

| Наибольшая масса заготовки в патроне, кг | 200 | 200 | 200 | 200 |

| Наибольшая масса заготовки в центрах, кг | 900 | 900 | 900 | 900 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 55 | 55 | 55 | 55 |

| Наибольший диаметр прутка, мм | ||||

| Число ступеней частот прямого вращения шпинделя | 23 | 23 | 23 | 23 |

| Частота прямого вращения шпинделя, об/мин | 12,5..2000 | 12,5..2000 | 12,5..2000 | 12,5..2000 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | 19..2420 | 19..2420 | 19..2420 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К | 6К |

| Наибольший крутящий момент, кНм | 2 | 2 | 2 | 2 |

| Подачи | ||||

| Наибольшая длина хода каретки, мм | 930,1430 | 930,1430 | 930,1430 | 930,1430 |

| Число ступеней продольных и поперечных подач | 42 | 42 | 42 | 42 |

| Пределы продольных подач, мм/об | 0,07..4,16 | 0,07..4,16 | 0,07..4,16 | 0,07..4,16 |

| Пределы поперечных подач, мм/об | 0,035..2,08 | 0,035..2,08 | 0,035..2,08 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 4,5 | 4,5 | 4,5 | 4,5 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2,25 | 2,25 | 2,25 | 2,25 |

| Количество нарезаемых резьб метрических | 45 | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..192 | 0,5..192 | 0,5..192 | 0,5..192 |

| Количество нарезаемых резьб дюймовых | 28 | 28 | 28 | 28 |

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 24..15/8 | 24..15/8 | 24..15/8 | 24..15/8 |

| Количество нарезаемых резьб модульных | 38 | 38 | 38 | 38 |

| Пределы шагов нарезаемых резьб модульных | 0,5..48 | 0,5..48 | 0,5..48 | 0,5..48 |

| Количество нарезаемых резьб питчевых | 37 | 37 | 37 | 37 |

| Пределы шагов нарезаемых резьб питчевых | 96..1 | 96..1 | 96..1 | 96..1 |

| Количество нарезаемых резьб архимедовой спирали | 5 | 5 | 5 | 5 |

| Пределы шагов нарезаемых резьб архимедовой спирали | 3/8″,7/16″ 8.10 | 3/8″,7/16″ 8.10 | 3/8″,7/16″ 8.10 | 3/8″,7/16″ 8.10 |

| Суппорт | ||||

| Цена деления лимба продольного перемещения, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Наибольшее перемещение салазок, мм | 140 | 140 | 140 | 140 |

| Цена деления лимба резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Задняя бабка | ||||

| Цена деления лимба, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Размер внутреннего конуса пиноли | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 200 | 200 | 200 |

| Поперечное смещение корпуса задней бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Характеристика пневмооборудования | ||||

| Диаметр пневмо цилиндра, мм | – | 200 | – | – |

| Ход штока пневмоцилиндра, мм | – | 32 | – | – |

| Наибольшее давление воздуха, кг/см² | – | 6 | – | – |

| Характеристика гидрокопировального устройства | ||||

| Наибольший диаметр наружного копирования, мм | – | – | – | 155 |

| Наибольший диаметр расточки, мм | – | – | – | 200 |

| Наибольший разность обрабатываемых диаметров при копировании , мм | – | – | – | 80 |

| Наибольшая длина копируемой части изделия, мм | – | – | – | 600 |

| Скорость подвода резца гидросуппорта вхолостую, мм/мин | – | – | – | 700 |

| Скорость отвода резца гидросуппорта вхолостую, мм/мин | – | – | – | 1400 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт | 11 | 11 | 11 | 11 |

| Мощность электродвигателя быстрых перемещений (ходов), кВт | 0,75 | 0,75 | 0,75 | 0,75 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Мощность электродвигателя гидростанции, кВт | – | – | – | 1,1 |

| Мощность всех электродвигателей, кВт | 11,87 | 11,87 | 11,87 | 11,97 |

| Габариты и масса станка | ||||

| Габариты станка при РМЦ=1000, мм | 2786 х 1200 х 1500 | 3182 х 1210 х 1500 | 2786 х 1210 х 1500 | 2786 х 1210 х 1500 |

| Масса станка на тумбах при РМЦ=1000, кг | 3080 | 2650 | 2680 | 2680 |

| Масса съемного оборудования станка, кг | 160 | 120 | 214 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

stanki-katalog.ru

Получение станка в ремонт -проверка станка на точность -составление дефектной ведомости -очистка от стружки и масла -разборка на узлы, мойка узлов -разборка узлов на детали -мойка деталей

|

Ремонт станины -разборка, промывка, дефектация -шлифовка направляющих -окраска -установка

|

Ремонт шпинделя -разборка, дефектация -шлифовка шпинделя -установка нового патрона -замена подшипников -сборка

|

|

Ремонт коробки скоростей -разборка, промывка, дефектация -ремонт и замена комплектующих -замена подшипников -внутренняя окраска -сборка |

Ремонт фартука -разборка, промывка, дефектация -ремонт (замена) муфт и втулок -замена подшипников -внутренняя окраска -сборка

|

|

Ремонт суппорта -разборка, промывка, дефектация -ремонт продольных направляющих каретки -шлифовка прижимных планок -шабровка поперечных направляющих каретки -шабровка направляющих верхнего суппорта -шабровка направляющих верхних салазок -шлифовка клиньев -ремонт резцедержателя -ремонт винта и гайки поперечного суппорта -ремонт винта и гайки верхнего суппорта -сборка-наклейка на поверхности скольжения суппорта и каретки износостойкого пластикового покрытия “ZX”

|

|

Ремонт коробки подач -разборка, промывка, дефектация -ремонт и замена изношенных деталей -внутренняя окраска -сборка

|

|

-разборка, промывка, дефектация -расточка и хонинговка направляющей пиноли задней бабки -шлифовка пиноли задней бабки -ремонт винта и гайки пиноли -сборка |

|

Ремонт ходового винта и вала -ремонт гитары -ремонт(замена)винта и вала -изготовление новых гаек -сборка

|

|

Ремонт системы СОЖ и системы смазки -разборка, промывка, дефектация -ремонт (замена) трубопроводов и насосов -сборка |

|

Ремонт электрооборудования -установка нового электрошкафа -монтаж новой низковольтной аппаратуры в электрошкафу -ремонт(замена) светосигнальных и осветительных устройств -ремонт(замена) эл. двигателей -новый электромонтаж по станку

|

|

Ремонт ограждений Сборка, шпатлевка и окраска Обкатка станка на холостом ходу на всех скоростях и подачах Проверка на шум и нагрев

|

Сдача ОТК -механика (проверка геометрической точности, проверка на чистоту обработки детали, проверка на вибрации и, жесткость, проверка люфтов, проверка на шум и нагрев) -электрика Сдача станка заказчику

|

www.isrz.ru

Токарно-винторезный станок TC-70 – ООО “ПМЗ-Урал”

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ СТАНКА ТОКАРНО-ВИНТОРЕЗНОГО ТС-70 (1К62Д)

1.1. Назначение и область применения.

Станок токарно-винторезный с гидрокопировальным устройством модели ТС 70 разработанный на базе токарно-винторезного станка модели 1К62Д предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали. Гидрокопировальное устройство позволяет производить обработку сложных фасонных и ступенчатых профилей по копиру.

2.1. Техническая характеристика (основные параметры и размеры).

Класс точности Н по ГОСТ 8-82

Габаритные размеры станка им:

длина 2786

ширина 1200

высота 1500

Масса станка, кг 2876

Наибольший диаметр обрабатываемой заготовки, мм:

над станиной 435

над суппортом 224

Наибольшая длина обрабатываемой заготовки, мм 750

Размер внутреннего конуса в шпинделе Морзе 6

Диаметр цилиндрического отверстия в шпинделе 55 (62*)

Число ступеней частот вращения шпинделя 23

Частота вращения шпинделя 12,5…2000 мин-1

Число ступеней рабочих подач:

продольных 42(56*)

поперечных 42(56*)

Рабочие подачи, мм/об:

продольные 0,70…4,16 (0,036…7,54*)

поперечные 0,035…2,08 (0,018…3,77*)

Число нарезаемых резьб:

метрических 45(53*)

дюймовых 28(57*)

модульных 38

питчевых 37

архимедовой спирали 5

Шаг нарезаемой резьбы:

метрической 0,5…192 мм

модульной 0,5…48 модулей

дюймовой 24…15/8 ниток на дюйм

питчевой 96…1 питч

архимедовой спирали 3/8″, 7/16″, 8; 10 и 12 мм

Быстрые установочные перемещения суппорта, м/мин:

продольного 4,5

поперечного 2,25

Размер внутреннего конуса в задней бабке Морзе 5

Наибольшее перемещение пиноли задней бабки, мм 200

Поперечное смещение корпуса задней бабки, мм ±15

Наибольшее сечение резца 25

Давление воздуха, МПа 0,4…0,6

Питание от электросети напряжением 220/380 В (50Гц)

Мощность электродвигателя главного привода, кВт 11 (7,5*)

Цена: 140 000 р.

tehmash96.ru

Видео: Токарный станок ТС70, длина обработки 1200 мм

Нравится

Код для вставки Скачать31

Ссылки на видео

HTML-ссылка:

Ссылка для форума:

HTML код для вставки плеера

Вы можете встроить плеер с данным видео в сайт. Для этого выберите размер плеера и скопируйте полученный код.

Ссылки для скачивания видео

Автор запретил скачивать это видео!

Биржа ProСтанки

Описание

Добавлено: 16.08.2018 в 23:56

Продолжительность: 00:47

Токарно-винторезный станок ТС70, пр-ва Челябинское ПО им. Орджоникидзе, станок 1989 года выпуска. Длина обработки 1200 мм. Станок без патрона, подключен, направляющие без дефектов, шлифовки не требуется. Характеристики см. ниже. Дополнительные фото отправлю по Вашему запросу. С погрузкой на транспорт в Самарской области. Транспорт для доставки найду.

Назначение и область применения.

Предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали.

Техническая характеристика (основные параметры и размеры).

Класс точности Н по ГОСТ 8-82

Габаритные размеры станка им:

длина 2786

ширина 1200

высота 1500

Масса станка, кг 2876

Наибольший диаметр обрабатываемой заготовки, мм:

над станиной 435

над суппортом 224

Наибольшая длина обрабатываемой заготовки, мм 1200

Размер внутреннего конуса в шпинделе Морзе 6

Диаметр цилиндрического отверстия в шпинделе 55 (62*)

Число ступеней частот вращения шпинделя 23

Частота вращения шпинделя 12,5…2000 мин-1

Число ступеней рабочих подач:

продольных 42(56*)

поперечных 42(56*)

Рабочие подачи, мм/об:

продольные 0,70…4,16 (0,036…7,54*)

поперечные 0,035…2,08 (0,018…3,77*)

Число нарезаемых резьб:

метрических 45(53*)

дюймовых 28(57*)

модульных 38

питчевых 37

архимедовой спирали 5

Шаг нарезаемой резьбы:

метрической 0,5…192 мм

модульной 0,5…48 модулей

дюймовой 24…15/8 ниток на дюйм

питчевой 96…1 питч

архимедовой спирали 3/8″, 7/16″, 8; 10 и 12 мм

Быстрые установочные перемещения суппорта, м/мин:

продольного 4,5

поперечного 2,25

Размер внутреннего конуса в задней бабке Морзе 5

Наибольшее перемещение пиноли задней бабки, мм 200

Поперечное смещение корпуса задней бабки, мм ±15

Наибольшее сечение резца 25

Давление воздуха, МПа 0,4…0,6

Питание от электросети напряжением 220/380 В (50Гц)

Мощность электродвигателя главного привода, кВт 11 (7,5*)

Комментарии

Пользователь запретил комментирование!

Интересные статьи партнеров

www.prostanki.com

Станок токарно-винторезный универсальный, тс-70 цена 120 000 руб

Описание

Станок токарно-винторезный универсальный

Связаться с продавцом

Наибольший диаметр заготовки устанавливаемой и обрабатываемой, мм:

над суппортом, мм 650

над выемкой в станине, мм 1400*

Наибольшая длина обрабатываемой заготовки, мм 1000, 3000, 5000, 6000, 8000, 10000, 12000

Длина выемки в станине от зеркала патрона, мм 390

Размер конца шпинделя передней бабки по DIN 2-15М

Количество ступеней частот вращения шпинделя 24

Диаметр цилиндрического отверстия в шпинделе, мм 128

Пределы частот вращения шпинделя, об/мин 5 – 500

Пределы рабочих подач, мм/об.:

продольных, мм/об 0,06 – 2,42

(0,6 – 19,36***)

поперечных, мм/об 0,022 – 0,88

(0,022 – 7,04***)

резцовых салазок, мм/об 0,022 – 0,88

(0,022 – 7,04***)

Пределы шагов нарезаемых резьб:

метрических, мм 1 – 96

дюймовых, ниток/дюйм 24 – 0,25

модульных, модуль 0,5 – 24

питчевых, питч диам. 96 – 1

Ускоренное перемещение суппорта, м/мин:

продольное 3

поперечное 1

Мощность главного привода, кВт 15

Наибольший вес обрабатываемой детали в центрах,кг 10000,8000*

Мощность главного привода,кВт 22

Масса, кг 9850, 12800, 15750, 16140, 17730, 20300, 23500

Габариты:

длина, мм 4100, 6140, 8180, 9190, 11380, 13210, 15210

ширина, мм 2200

высота, мм 1770, 1880

Лицензии и сертификаты

Связаться с продавцомДоставка и оплата

Новосибирск

Связаться с продавцомwww.equipnet.ru

Паспорт ТС70 (на базе станка 1К62Д) (РМЦ 750, 1000, 1500 мм) Станок токарно-винторезный гидрокопировальным устройством (Челябинск)

Наименование издания:Часть 1: Паспорт (ТС70.000.000 ПС) – 20 страниц

Часть 2: Руководство по эксплуатации (1К62Д.000.000.РЭ) – 108 страниц

Выпуск издания: Челябинское производственное объединение «Завод имени Орджоникидзе»

Год выпуска издания: 1986

Кол-во книг (папок): 2

Кол-во страниц: 128

Стоимость: Договорная

Описание: Полный комплект документации

Содержание:

Часть 1: Паспорт (ТС70.000.000 ПС)

1. Назначение станка

2. Основные технические данные и характеристики

3. Комплект поставки

4. Указания мер безопасности

5. Состав станка

6. Устройство и принцип работы станка

– Расположение составных частей станка

7. Электрооборудование

– Схема электрическая принципиальная

– Схема электрическая соединений

8. Система смазки

9. Транспортирование и установка станка

10. Порядок работы

11. Свидетельство о приёмке

12. Свидетельство о консервации

13. Указания по техническому обслуживанию и ремонту

14. Гарантии изготовителя

15. Сведения об изменениях в станке

16. Сведения о ремонте станка

Часть 2: Руководство по эксплуатации (1К62Д.000.000.РЭ)

1. Общие сведения

2. Основные технические данные и характеристики

– Шпиндель

– Эскиз суппорта

3. Комплект поставки

4. Указание мер безопасности

5. Состав станка

– Расположение составных частей станка

6. Устройство, работа станка и его составных частей

– Расположение органов управления и табличек с символами

– Схема кинематическая

– Установка передней бабки

– Устройство поперечного перемещения задней бабки

– Дополнительная обработка нижней части суппорта для установки задней резцедержки

– Держатель центрового инструмента

7. Электрооборудование

– Схема расположения электрооборудования

– Схема электрическая принципиальная

– Схема электрическая соединений

– Схема электрическая соединений шкафа управления

8. Пневмооборудование

– Схема пневмооборудования

9. Система смазки

– Схема смазки принципиальная

– Карта смазки

10. Порядок установки

– Схема транспортировки

– Установочный чертёж

11. Порядок работы

12. Характерные неисправности и методы их устранения

13. Особенности разборки и сборки при ремонте

14. Схема расположения подшипников

– Схема установки рукоятки

15. Свидетельство о приёмке

16. Свидетельство о консервации

17. Указания по эксплуатации, техническому обслуживанию и ремонту

– Моторная установка

– Фрикционная муфта

– Люнеточный тормоз

– Опоры переднего и заднего конца шпинделя

– Задняя бабка

– Установка бабки по линии центров

– Суппорт

18. Гарантийные обязательства поставщика и ответственность потребителя

prompasport.ru

Ремонт задней бабки

Ремонт задней бабки