Углеродистая сталь марки – Марки углеродистой стали. Классификация, ГОСТ, применение

alexxlab | 24.10.2019 | 0 | Вопросы и ответы

Что такое углеродистая сталь, ее производство, маркировка и способы применения

Благодаря своим прочностным характеристикам и доступной цене углеродистая сталь является весьма распространенным сплавом. Его главные элементы — это железо и углерод с минимумом присесей. Из углеродной стали производят различную машиностроительную продукцию, детали трубопроводов и котлов, инструменты. В строительстве сплавы тоже нашли широкое применение.

Благодаря своим прочностным характеристикам и доступной цене углеродистая сталь является весьма распространенным сплавом. Его главные элементы — это железо и углерод с минимумом присесей. Из углеродной стали производят различную машиностроительную продукцию, детали трубопроводов и котлов, инструменты. В строительстве сплавы тоже нашли широкое применение.

Основные характеристики

В зависимости от основного своего назначения углеродистые стали делятся на инструментальные и конструкционные, легирующих элементов в их составе практически нет. От обыкновенных стальных сплавов они отличаются еще и тем, что имеют в составе значительно меньше базовых примесей: марганца, магния, кремния. Содержание главного элемента — углерода — варьируется в довольно широких пределах. В составе высокоуглеродистой стали содержится 0,6−2% C, среднеуглеродистой — 0,3−0,6%, низкоуглеродистой — до 0,25%.

Основной элемент определяет свойства и структуру. Во внутренней структуре сплавов с менее чем 0,8% C (сталь доэвтектоидная) — преимущественно перлит и феррит, а при увеличении концентрации главного элемента формируется вторичный цементит.

Представленные стали с преобладанием ферритной структурой высоко пластичны и имеют низкую прочность. Если в структуре преобладает цементит, металл характеризуется высокой прочностью, однако и большой хрупкостью. При повышении содержания C до 0,8−1% растет прочность и твердость, но сильно ухудшается вязкость и пластичность.

Представленные стали с преобладанием ферритной структурой высоко пластичны и имеют низкую прочность. Если в структуре преобладает цементит, металл характеризуется высокой прочностью, однако и большой хрупкостью. При повышении содержания C до 0,8−1% растет прочность и твердость, но сильно ухудшается вязкость и пластичность.

Количественное содержание углерода сказывается на технологических характеристиках, в частности, на свариваемости, легкости обработки резанием и давлением.

- Из низкоуглеродистых сталей изготавливают детали и конструкции, не предназначенные для значительных нагрузок.

- Характеристики среднеуглеродистых сталей делают их основным конструкционным материалом, который используется в производстве конструкций и деталей для транспортного и общего машиностроения.

- Высокоуглеродистые сплавы оптимальны для изготовления деталей, которые должны иметь повышенную износостойкость, в производстве измерительного и ударно-штампового инструмента.

Металл, как и иные стальные сплавы, в составе содержат примеси:

- кремний;

- фосфор;

- марганец;

- азот;

- серу;

- водород;

- кислород.

Кремний и марганец — это полезные примеси, которые вводятся в состав на стадии выплавки для раскисления. Фосфор и сера — вредные примеси, ухудшающие качественные характеристики сплава.

Считается, что легирование и углеродистые виды несовместимы, тем не менее с целью улучшения их технологических и физико-механических характеристик может выполняться микролегирование с помощью добавления различных добавок:

- бора;

- титана;

- циркония;

- редкоземельных элементов.

С их помощью не удастся превратить металл в нержавейку, но значительно улучшить свойства получится.

Классификация по степени раскисления

На разделение на типы влияет, в частности, степень раскисления. В зависимости от этого параметра наши сплавы делят на полуспокойные, спокойные и кипящие.

Более однородную внутреннюю структуру имеют спокойные стали, чье раскисление достигается путем добавления в расплавленный металл алюминия, ферросилиция и ферромарганца. Благодаря тому, что сплавы нашей категории полностью раскислились в печи, в их составе отсутствует закись железа. Остаточный алюминий, препятствующий росту зерна, обеспечивает мелкозернистую структуру. Она и практически абсолютное отсутствие растворенных газов позволяет получить качественный металл для изготовления из него самых ответственных деталей и конструкций. Наряду с плюсами у спокойных сплавов есть большой минус — достаточно дорогая выплавка.

Более однородную внутреннюю структуру имеют спокойные стали, чье раскисление достигается путем добавления в расплавленный металл алюминия, ферросилиция и ферромарганца. Благодаря тому, что сплавы нашей категории полностью раскислились в печи, в их составе отсутствует закись железа. Остаточный алюминий, препятствующий росту зерна, обеспечивает мелкозернистую структуру. Она и практически абсолютное отсутствие растворенных газов позволяет получить качественный металл для изготовления из него самых ответственных деталей и конструкций. Наряду с плюсами у спокойных сплавов есть большой минус — достаточно дорогая выплавка.

Есть более дешевые, хотя и менее качественные, углеродистые сплавы, при выплавке которых используют минимум специальных добавок. В структуре такого металла из-за того, что процесс раскисления в печи не довели до конца, есть растворенные газы, негативно отражающиеся на характеристиках. Азот, например, плохо влияет на свариваемость и провоцирует образование трещин в области шва. Развитая ликвация в структуре сплавов приводит к тому, что металлопрокат, сделанный из них, отличается неоднородностью по структуре и механическим характеристикам.

У полуспокойных сталей промежуточное положение по свойствам и степени раскисления. Перед заливкой в изложницы в состав их вводится немного раскислитилей, благодаря которым затвердеванием металла происходит практически без кипения, но выделение газов в нем продолжается. В результате получается отливка, в структуре которой меньше газовых пузырей, чем в кипящих сталях. Эти внутренние поры при последующей прокатке металла завариваются практически полностью.

Большая часть полуспокойных углеродистых сталей используется как конструкционные материалы.

Производство и деление по качеству

Углеродистые стали получают путем использования разных технологий. Различают:

- качественные углеродистые стали;

- высококачественные стальные сплавы;

- углеродистые стальные сплавы обыкновенного качества.

Сплавы обыкновенного качества получают в мартеновских печах, а из них формируются большие слитки. К плавильному оборудованию, использующемуся для получения таких сталей, относятся, в частности, кислородные конвертеры. В сравнении с качественными стальными сплавами, в металле может содержаться много вредных примесей, что отражается на характеристиках и стоимости производства.

Сплавы обыкновенного качества получают в мартеновских печах, а из них формируются большие слитки. К плавильному оборудованию, использующемуся для получения таких сталей, относятся, в частности, кислородные конвертеры. В сравнении с качественными стальными сплавами, в металле может содержаться много вредных примесей, что отражается на характеристиках и стоимости производства.

Сформированные и застывшие слитки прокатывают горячими или холодными. Горячей прокаткой получают сортовые и фасонные изделия, тонколистовой и толстолистовой металл, широкие металлические полосы. Холодной прокаткой получают тонколистовой металл.

Для производства качественной и высококачественной стали используются мартеновские печи и конвертеры, а также плавильные печи, которые работают на электричестве.

К составу, а именно к наличию в структуре вредных и неметаллических примесей, ГОСТ предъявляет жесткие требования. В высококачественных сталях должно быть не более 0,04% серы и не более 0,035% фосфора. Высококачественные и качественные стальные сплавы благодаря строгим требованиям к способу выплавки и характеристикам имеют повышенную чистоту структуры.

Применение и маркировка

Инструментальные сплавы, в которых 0,65−1,32% C, используются для изготовления различного инструмента. Для улучшения механических свойств инструментов делают закалку материала изготовления.

Инструментальные сплавы, в которых 0,65−1,32% C, используются для изготовления различного инструмента. Для улучшения механических свойств инструментов делают закалку материала изготовления.

Из конструкционных сплавов делают детали для разного оборудования, элементы конструкций строительного и машиностроительного назначения, крепежные детали и прочее. Из конструкционной стали делается проволока углеродистая, которая используется в быту, в производстве крепежа, в строительстве, для изготовления пружин. После цементации конструкционные сплавы успешно используются в производстве деталей, подвергающихся при эксплуатации серьезному поверхностному износу и испытывающих большие динамические нагрузки.

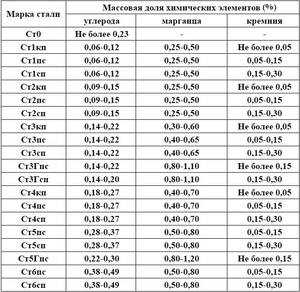

Маркировка говорит о химическом составе сплава и о его категории. В обозначении углеродистой стали обыкновенного качества есть буквы «ст». ГОСТ оговаривает семь условных номеров марок (0−6), также указывающихся в обозначении. Степень раскисления обозначают буквы «кп», «пс», «сп», проставленные в конце маркировки. Марки высококачественных и качественных сталей обозначаются цифрами, которые указывают на содержание в сплаве C в сотых долях процента.

О том, что сплав инструментальный, можно понять по букве «У» в начале маркировки. Цифра, следующая за этой буквой, говорит о содержании C в десятых долях процента. Литера «А», если таковая присутствует в обозначении инструментальной стали, указывает на улучшенные качественные характеристики сплава.

Стали с повышенным содержанием углерода могут быть менее склонными к образованию структур малой пластичности. При воздействии структурных и сварочных напряжений металл малой пластичности может разрушиться. Этому способствует наличие в нем и его сварочном шве диффузионного водорода. Для предупреждения появления холодных трещин применяются способы, позволяющие устранить факторы, способствующие появлению таких недостатков.

tokar.guru

Углеродистая сталь – марка – Большая Энциклопедия Нефти и Газа, статья, страница 1

Углеродистая сталь – марка

Cтраница 1

Углеродистая сталь марки У12 и У13 после закалки приобретает достаточную коэрцитивную силу и остаточную индукцию, однако она обладает неглубокой прокаливаемостью и поэтому применяется только для тонких ( 4 – 1 мм) магнитов. [1]

Углеродистая сталь марки ст. 3 в сухой двуокиси серы при нормальной температуре коррозионно стойка. [2]

Углеродистые стали марок 10, 15, 20 и 25 являются основными марками деталей трубопроводов, работающих при высокой температуре. [3]

Углеродистые стали марок ВСтЗГпс

, ВСт5Гпс, 15Г, 20Г с повышенным содержанием марганца по свариваемости следует отнести к низколегированным конструкционным сталям. Легирующие элементы, вводимые в сталь, образуя с железом, углеродом и другими элементами твердые растворы и химические соединения, изменяют их свойства. Это повышает механические свойства стали и, в частности, снижает ее порог хладноломкости. В результате появляется возможность снизить массу конструкции. [4]Листовую углеродистую сталь марки СтЗсп и двухслойную сталь с основным слоем и стали марки СтЗсп толщиной более 25 мм и марки СтЗГпс толщиной более 30 мм допускается применять при условии проведения испытаний металла на ударный изгиб на предприятии – изготовителе аппарата или сосуда. Испытания на ударный изгиб следует проводить на трех образцах. [5]

Листовую углеродистую сталь марки СтЗсп и двухслойную сталь с основным слоем и стали марки СтЗсп толщиной более 25 мм и марки СтЗГпс толщиной более 30 мм допускается применять при условии проведения испытаний металла на ударный изгиб на предприятии-изготовителе аппарата или сосуда. Испытания на ударный изгиб следует проводить на трех образцах. [6]

Образец углеродистой стали марки 10 толщиной 20 мм был подвергнут цементации, а затем закалке для повышения твердости и износоустойчивости поверхностного слоя. [7]

Из углеродистых сталей марок У10А, У11, У11А, У12 и У12А изготовляют сверла малого диаметра, метчики, развертки, плашки и фрезы небольших диаметров. Из сталей марок У13 и У13А выпускают резцы, шаберы, напильники и зубила для насечки напильников. [8]

Кроме углеродистых сталей марок 65, 70, 75, 85 и углеродистой стали с повышенным содержанием марганца 65Г, для пружин и рессор широко применяют специальные легированные стали. [10]

Детали из углеродистых сталей марок Ст1 – Ст7 обычно термически не обрабатываются или только нормализуются. [11]

Конструкции из углеродистой стали марок ВСтЗсп5, ВСтЗпсб, ВСтЗкп2 по ГОСТ 380 – 71 в агрессивных средах1 следует применять только при условии обеспечения защиты от коррозии. [13]

Трубы из углеродистых сталей марок Ст 2, Ст 3, 10, 20, можно гнуть различными способами в холодном и горячем состоянии ( в том числе с нагревом ТВЧ) без последующей термообработки, если она не предусмотрена проектом. [14]

Наиболее широко применяют углеродистые стали марок 15Л – 55Л, где цифры означают среднее содержание углерода в сотых долях процента, буква Л – литейная сталь для отливок. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Марка – углеродистая сталь – Большая Энциклопедия Нефти и Газа, статья, страница 1

Марка – углеродистая сталь

Cтраница 1

Марки углеродистых сталей, марки и типы электродов. [1]

Марки углеродистой стали с буквой А обозначают группу высококачественной стали – более чистой по содержанию серы, фосфора, а также по неметаллическим включениям и с более суженными пределами содержания марганца и кремния по сравнению с группой качественной стали. [2]

Марки углеродистых сталей обыкновенного качества начинаются с обозначения Ст. Приставка М в начале марки означает мартеновскую сталь ( например, МСт. Приставка кп в конце марки обозначает кипящую сталь, пс – полуспокойную, сп – спокойную. [3]

Марки углеродистых сталей обыкновенного качества записываются двумя буквами Ст. [4]

Все марки углеродистой стали, кроме того, имеют добавочный индекс У. Таким образом марка У8А обозначает высококачественную углеродистую сталь с содержанием углерода 0 75 – 0 85 / 0, а У8 – обыкновенную. [5]

Обе марки углеродистой стали, а также медь и алюминиевая бронза подвергнуты испытанию лишь в прокатанном состоянии. Никелевая сталь испытывалась как в прокатанном, так и в термически обработанном, отожженном и улучшенном состояниях. Латунь была подвергнута испытанию на удар лишь в прокатанном состоянии, а испытанию на растяжение как в прокатанном, так и в отожженном состояниях. [7]

Номер марки углеродистой стали характеризует содержание в ней углерода. Чем выше номер, тем больше углерода содержится в стали. [8]

Номер марки углеродистой стали характеризует содержание в ней углерода. Чем выше номер, тем больше его содержится в стали. [9]

Приблизительно марку углеродистой стали можно определить пробой на искру. Если испытываемый образец прижать к вращающемуся шлифовальному кругу, то образуется пучок искр. Форма и цвет искр меняются в зависимости от количества углерода и легирующих добавок. Пучок прямых линий представляет собой светящиеся частицы горящего железа, ответвления от прямых линий – вспышки частиц углерода. С увеличением встали содержания углерода основные светящиеся линии делаются короче и тоньше, а разветвления увеличиваются. Стали с содержанием углерода 0 15 – 0 20 % дают соломенно-желтый цвет искр, стали с содержанием углерода 0 25 – 0 50 % – светло-желтый цвет, а с содержанием углерода от 0 6 до 1 1 % – белый цвет. [10]

Приблизительно марку углеродистой стали можно определить пробой на искру. Если испытываемый образец прижать к вращающемуся шлифовальному кругу, то образуется пучок искр. Форма и цвет искр меняются в зависимости от количества углерода и легирующих добавок. Пучок прямых линий представляет собой светящиеся частицы горящего железа, ответвления от прямых линий – вспышки частиц углерода. С увеличением в стали содержания углерода основные светящиеся линии делаются короче и тоньше, а разветвления увеличиваются. [11]

Приблизительно марку углеродистой стали можно определить пробой на искру. Если испытываемый образец прижать к вращающемуся шлифовальному кругу, то образуется пучок искр. Форма и цвет искр меняются в зависимости от количества углерода и легирующих добавок. Пучок прямых линий представляет собой светящиеся частицы горящего железа, ответвления от прямых линий – вспышки частиц углерода. С увеличением в стали содержания С основные светящиеся линии делаются короче и толще, а разветвления – увеличиваются. Стали с содержанием 0 15 – 0 20 % С дают соломенно-желтый цвет искр, стали с содержанием 0 25 – 0 50 % С – светло-желтый цвет, а с содержанием 0 6 – 1 1 % С – белый цвет. Стали с более высоким содержанием С дают темно-красный цвет искр. [12]

В марках углеродистых сталей ( ГОСТ В-1435-42) цифра, стоящая после буквы У, обозначает содержание углерода в десятых долях процента. Буква А ставится у марок высококачественных сталей, имеющих меньшее содержание вредных примесей. [13]

В марках углеродистой стали обыкновенного качества буквы Ст и цифры от 1 до 6 указывают условный номер марки в зависимости от химического состава и механических свойств. Буквы Б или В перед буквами Ст определяют группу стали по назначению. Отсутствие этих букв указывает на то, что сталь относится к группе А. [14]

Как обозначают марки углеродистых сталей. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Марка – углеродистая сталь – Большая Энциклопедия Нефти и Газа, статья, страница 4

Марка – углеродистая сталь

Cтраница 4

Необходимо отметить, что при повышенных температурах на кривых ударная вязкость – температура, имеется вторая область пониженной вязкости. Снижение ударной вязкости для всех марок углеродистой стали обыкновенного качества наблюдается при температуре 500 – 550 С. [46]

Углеродистая сталь бывает двух видов: сталь углеродистая обыкновенного качества и сталь углеродистая / качественная. В машиностроении широко применяются семь марок углеродистой стали обыкновенного качества по ГОСТу 380 – 71: СтО, Ст1, Ст2, СтЗ, Ст4, Ст5 и Стб. [47]

Никель способствует более глубокой прокаливаемости стали, понижает критические точки Л, и Ля, благодаря чему термическую обработку никелевых сталей можно производить при более низких температурах, чем углеродистые стали. Никель также уменьшает склонность к старению некоторых марок углеродистой стали. [48]

Так, при использовании трубных заготовок по ГОСТ 8734 – 75 для долот с D, равным 215 9мм, ряд сопел может состоять. При этом трубные заготовки могут быть из самых дешевых марок углеродистых сталей обыкновенного качества. [49]

Можно принять решение о том, что каждый элемент в СО должен содержаться, например, в середине интервала его массовых долей в углеродистых сталях. Однако этого недостаточно: необходимо обоснованно установить, анализы каких марок углеродистых сталей допустимо контролировать с помощью такого СО. Можно принять, что контролировать допускается лишь углеродистые стали, содержащие от 0 1 до 0 3 % углерода, полагая, что при расширении этого интервала могут возникнуть неприемлемые погрешности результатов анализов сталей, содержащих менее 0 1 % и более 0 3 % углерода. [50]

Тонколистовая судостроительная сталь ( ГОСТ 5521 – 67) изготовляется: марок ВМСт. Механические свойства приведены в ГОСТе 5521 – 67 ( они близки к нормам, приведенным в табл. 32) и, кроме того, вводятся испытания на загиб в холодном состоянии: d 0 5а для марок углеродистой стали и d 2а – для низколегированной. [51]

Эти буквы означают способ выплавки стали, а именно: Б – бессемеровский, М – мартеновский. В табл. 2 приводятся марки углеродистой стали обыкновенного качества ( группа Б), выплавленной мартеновским способом. [52]

Стали с низким содержанием углерода ( СтО, Ст1, Ст2, СтЗ, стали 10, 15, 20 и 25) не поддаются закалке. Пробой на закалку можно грубо определить марку углеродистой стали. [54]

Для оценки влияния толщины листа на свойства стали были проведены экспериментальные исследования на ударный изгиб и внецентренное растяжение образцов толщиной 10, 8, 6 и 5 мм, полученных фрезерованием исходной листовой стали толщиной 10 мм. Исследования влияния толщины стали были выполнены на четырех марках углеродистой стали: ВСт. Установлено, что вязкость стали не имеет четко выраженной зависимости от толщины образца, а хладо-стойкость, оцениваемая процентом волокна в изломе, заметно повышается с уменьшением толщины. [55]

Стали марок 08 – 25 не подвергают термической обработке; их используют для цементации, они хорошо штампуются и свариваются. Стали марок 30 – 55 применяют в основном в термически обработанном состоянии, после закалки и высокого отпуска. Процесс закалки и отпуска называется улучшением стали, поэтому эти марки углеродистой стали называются улучшаемыми, из них изготавливают шестерни, валы и другие ответственные детали. Стали марок 60 – 85 служат для изготовления пружин, рессор и прочих деталей. [56]

Страницы: 1 2 3 4

www.ngpedia.ru