Заточка алмазных резцов – Выбор алмазного круга для заточки режущего инструмента: правила выбора, нюансы правки и заточки

alexxlab | 22.08.2019 | 0 | Вопросы и ответы

Заточка токарных резцов по металлу – инструмент, угля и порядок заточки резцов

Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Когда необходима заточка резца

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

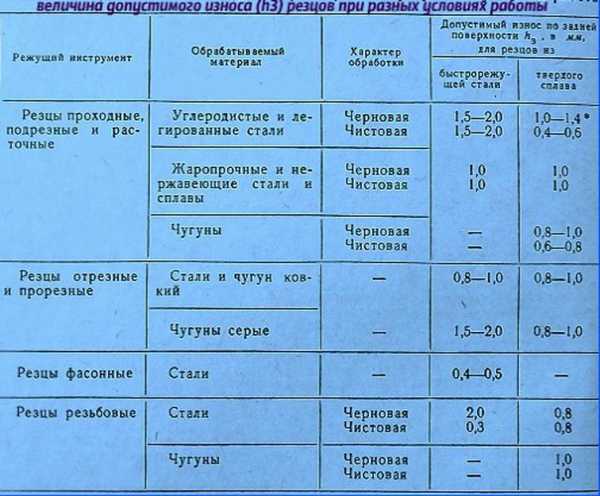

Допустимая величина износа указана в таблице ниже

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Порядок и особенности

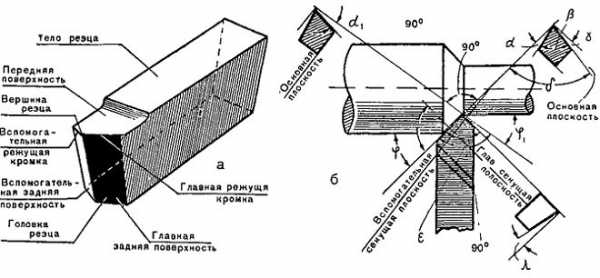

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

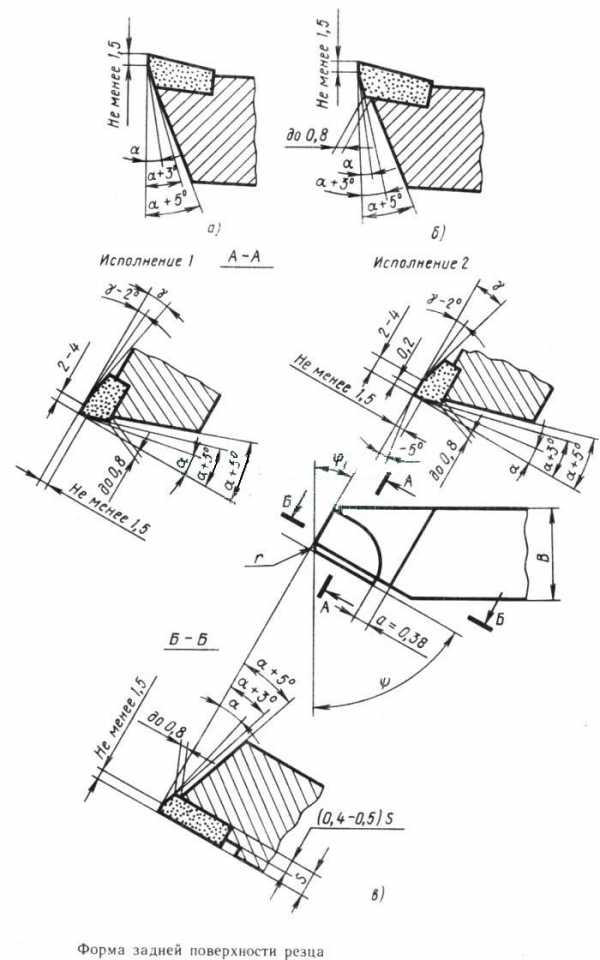

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

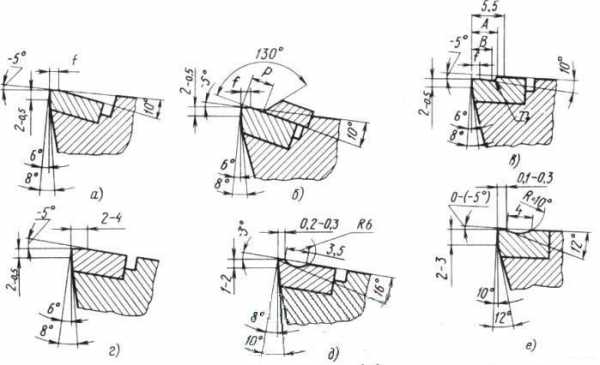

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

mekkain.ru

Способ окончательной заточки алмазных резцов с дугообразной режущей кромкой

Изобретение относится к металлообработке и может быть использовано при заточке резцов и резцовых вставок для фрез и других инструментов, оснащенных режущей частью из сверхтвердых материалов на основе алмаза. Цель изобретения – повышение качества обработки. Окончательную заточку резцов проводят за несколько переходов. На каждом переходе последовательно на передней и задней поверхностях алмазного резца шлифовальным алмазным кругом образуют фаски, расположенные под углом, меньшим, чем углы заточки этих поверхностей. Каждый переход выполняют за несколько проходов. Частоту вращения алмазного круга на каждом проходе непрерывно уменьшают. Окончательную заточку на каждом переходе начинают при частоте вращения алмазного круга, в 1,2-1,5 раза меньшей, чем на предыдущем переходе. Фаски на передней поверхности резца располагают концентрично дугообразной режущей кромке резца. 7 ил. СОЮЗ СОВЕТСКИХ

COI4HAЛИСТИЧЕСКИ1(РЕСПУБЛИК (м 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4225247/31-08 (22) 27.02,87 (46) 07.07.89. 1 юл. N 25 (71) Костромской технологический Hll— ститут (72) И.И.Фейман, 1 1,1,.Буков, В.A.Упья— нов и В.Л.(:лдов (53) 621.068.6 (088.8) (56) 11ашиностроитепь, 1978, 1 OKOII 1Л 1 1Л1>IIOI l ЗЛ Г(>>1КИ лл11лзн11х гБзцов (.,IvI ool;IA311013 гк1ку11(Ец КГ(11 1К(1>1 (57) Иэоб>ретение относится к метлппообработке и может быть и«попьэвано при заточке резцов и резцовых вс тавк дпя фрез и других инструментов, оснащенных режушей частьк> из сверхтвер ых материалов на ос нове лпма за . Цеп ь

Изобретение 6работке и может быть испс>пьэовано при заточке ре.->нов и ре >новых вставок дпя фрез и других ипгтрументов, оснлщенншх режущей чл«тьк. иэ сверх гвердых материлпв нл основе алмаза.

Цепь изобретения — повышение качества обработки, На фиг.1 изображена «хема доводки резца по передней поверхности; нл фиг,2 — вид Л нл фиг.1; нл фиг.3 участок режущсй кромки, подлежащий доводке; на фиг.4 — схема доводки резца по элдпей понерхнсти; на фиг,5 — то же, вид сверху;на фиг.6 геометрия ре> ушс и чл «ти резца пс>«пе доводки; нл фи> .7 — то же, вид сверху.

„„SU„„1491666 А1 изобретения — повышение качества обработки. Окончательную заточку резrior> проводят за несколько переходов.

lIa каждом переходе последовательно нл передней и задней поверхностях аймазного резца шпифовлпьным алмазным кругом образуют фаски, расположенные под углом, меньшим, чем углы заточки этих поверхностей. Каждый переход выиде епрерывнс уменьшают. Окончательную заточку на каждом переходе начинают при частоте вращения алмазного круга, в 1,2-1,5 раза меньшей, чем на предыдущем переходе. Фаски на передней поверхности резца распопагают концентрично дугообразной режущей кромке резца, 7 ип .

Способ осуществляют следующим образом.

На шпинделе эаточного станка (не показан), например 38632В, устанавливают алмазный круг с зерном ЛСН (A) зернистостью 14/10 — 7/5 и концентрацией 100 — 507. При этом используют круги на теппопроводных органических связках, например В1 — 10 (В1-01, В1-02), Круг правят абразивным бруском из карбида кремния зеленого до получения биения торцовой поверхности не более 0,005 мм. Затем круг чистят мягким-среднемягким мелкозернис— тым бруском иэ эпектрокорунда. На второй конец шпинделя заточного станка устанавпивают маховик, В качестве маховика может быть также испопьзо14916 з вана массивная планшайба, на ко арой закрепляется алмаэный круг. Размеры и масса маховика должны обеспечивать необходимое число проходов (обычно

12-15) на первом переходе окончатель- 5 ной заточки инструмента после отключения электродвигателя станка. Алмазный круг и маховик должны быть отбаJIBHcHpoBBHbl (предпочтительна динами10 ческая балансировка непосредс твенно на стенке).

Стол 1 эаточного станка устанавливают на угол, меньший на 30 — 1 переднего угла предварительно зато”

15 ченного резца. На столе 1 (фиг, 1) станка крепят призму 2 таким образом, чтобы ее ось была перпендикулярна рабочей плоскости алмазного шпифовального круга 3. В паэ призмы 2 кладут цилиндрическую державку 4 с закрепленным в ней резцом 5, который ,закрепляется в державку 4 таким обра зом, чтобы центр дугообразной режущей

1 кромки совпал с осью державки (фиг.2). 25

Державка 4 должна быть снабжена ре гулируемыми ограничителями (не показаны) угла поворота в призме, чтобы обеспечить обработку только определенного участка режущей кромки AB (фиг.3). Этот участок состоит из рабочего участка А В и перебегов (АА и ВВ ), учитывающих точность заточки резца 5 и установки ее на станке в процессе эксплуатации. Такое проведение доводки позволяет повысить про- 35 изводительность процесса и исключить касание стальной державки (корпуса резца) алмазным кругом 3. Включают электродвигатель главного движения (не показан) и шпиндель разгоняется 40 до установленной (рабочей) частоты вращения (при которой производили предыдущую операцию заточки инструмента), Далее производят отключение двигателя. При вращении алмазного 45 круга 3 по инерции до его полной остановки осуществляется окончательная заточка требуемого участка профиля передней поверхности. Обработка производится вращением державки 4 с реэ- rp цом 5 в призме 2 вокруг своей оси и прижимом ее к алмазному кругу 3 с ограниченным усилием (до 5 Н).

Затем стол станка снова поворачивают на угол 30 — 1 в сторону уменьшения переднего угла и осуществляют второй переход операции окончательной заточки резца 5 по передней поверхности. Fro производят аналогично первому, однако начало первого прохода производят с задержкой по времени после выключения электродвигателя, Эта задержка должна быть такой, чтобы процесс обработки начинался при частоте вращения алмазного круга 3, в 1,2-1,5 раза меньшей, чем в предыдущем случае (частоту вращения определяют, например, по показаниям тахометра, соответственно ей определяют задержку ло времени).

На первом переходе окончательной заточки по передней поверхности удаляется часть инструментального материала, ограниченная аДСЕ (фиг.6).

На втором переходе окончательной заточки по передней поверхности удаляется часть инструментального материала, ограниченная д ЕЕК.

Далее производят обработку задней поверхности резца 5. При этом резец

5 (фиг.4) закрепляют в призматической державке 6. Стол 1 станка настраивается таким образом, чтобы обеспечить задний угол, меньший на 30 — 1 заднего угла предварительно заточенного резца. Включают электродвигатель и производят чистку алмазного круга 3 (электрокорундовым бруском). Двигатель отключают и при его вращении по инерции до полной остановки производят обработку задней поверхности.

Окончательную заточку осуществляют при повороте державки 6 с резцом 5 на наклонном столе 1 станка и прижиме его с небольшим усилием (до 5 Н) к алмазному кругу 3 (фиг.5). При этом поворот резца 5 ограничивают участком режущей кромки АВ (фиг.3).

На втором переходе задний угол дополнительно уменьшают на 30 — 1., Процесс окончательной заточки аналогичен первому переходу, однако первый проход второго перехода начинают при меньшей в 1,2-1,5 раза частоте вращения алмазного круга 3 (как и при доводке по передней поверхности).

На первом переходе окончательной заточки по задней поверхности удаляется часть инструментального материала, ограниченная h KLM.

На втором переходе окончательной заточки по задней поверхности удаляется часть инструментального материала, ограниченная D YPN.

При необходимости максимального упрочнения режущего лезвия резца 5 количество переходов окончательной заточки по задней поверхности может

1491666

Геометрия алмазного резца 5 после операции окончательной заточки показана на фиг.6 и 7. Изменение геометрических параметров резца 5 (переднего и заднего углов) в процессе обработки должно быть учтено соответствующим образом при проведении предварительной заточки.

Резцы из СТМ на основе алмаза, обработанные по предлагаемому способу, имеют более высокое качество и повышенную работоспособность по сравнению с обработанными другими способами, На режущих кромках резцов от40

45 быть увеличено. При -зтом на каждом следуюп!еtf «еp

5 началу процесса лов

1, 2-1, 5 раза, Перед каждым и ереход

5 и максимальной остроты режущей кромки перед последним переходом про— цесса окончательной заточки передней и задней поверхностей чистку круга не производят.

Лля упрощения настройки станка и сокращения времени на его перенастройку при проведении нескольких пере- 20 ходов обработки по задней поверхности необходимое изменение заднего угла о на 30 — 1 достигается за счет установки на столе станка быстросменных опор 7 (фиг.4) с соответствующим углом клина .

Рсе переходы операпии окончательной заточки проводятся с обильным охлаждением водными С

30 одной зернистости (например, 14/10) или несколько кругов с последовательно (по переходам) уменьшающейся зернистостью (няпример, от 14/10 до

7/5) .

35 сут

Способ окончательной заточки алмазных резцов с дугообразной режущей кромкой, при котором каждую иэ поверхностей резца располагают под углом, меньшим угла заточки этой поверхности, сообщают алмазному кругу вращение с установленной частотой и зятачивают последовательно каждую поверхность резца эа два или более переходов, выполняя в каждом переходе несколько проходов, о т л и ч а ю— шийся тем, что, с целью повышения качества обработки, частоту вращения алмазного круга на каждом про” ходе непрерывно уменьшают, при этом заточки на каждом переходе начинают при частоте вращения, в 1,2-1,5 раза меньшей, чем на предыдущем переходе, а обработку передней поверхности производят по фаске, концентричной дугообразной режущей кромке резца.

Фиг, 3 фиг, 5

1 9166Г>

-1 ЛОМ

suk М

1иг, 3

Рай 5

1491666

Az 7

Составитель Т, Петухова

Редактор А. Мотыль Техр ед Л. Сердюкова Корректор М.Максимишинец

Заказ 3801/16 Тираж 662 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат “Патент”, r. Ужгород, ул. Гагарина, 101

www.findpatent.ru

Заточка и доводка резцов

Заточка и доводка резцовДля молодых специалистов необходимо уметь затачивать режущий инструмент и делать доводку. Что же такое доводка режущего инструмента?

В некоторых случаях после заточки резцов необходимо сделать доводку, а так же доводка может понадобиться в процессе обработки деталей. При точении деталей режущая кромка притупляется ее можно довести при помощи алмазного надфиля, бруска из электрокорунда или пастой (алмазной, карбид бора), в зависимости от марки резца. Доводка осуществляется по главной задней и передней поверхностях вдоль режущих кромок.

Заточка и доводка твердосплавных резцов – доводку производят пастой из карбида бора с добавлением 30% парафина. Более качественная доводка резцов делается на специальных заточных станках с алмазными кругами. Алмазный круг дает обработку Ra=0.16…0.08мкм, это достаточно высокий класс обработки. После алмазной доводки или заточки режущая кромка резца приобретает остроту и повышается коэффициент долговечности резца на 15%.

Заточка и доводка алмазных резцов – делается на специальных заточных станках при помощи чугунных дисков, покрытых (шаржированных) алмазным порошком. Правильность заточки и доводки проверяют специальными шаблонами и угломерами.

Заточка и доводка минералокерамических резцов – осуществляется при помощи круга из зеленого карборунда на керамической связке. Во избежание растрескивания заточку необходимо производить с обильным, непрерывным охлаждением. Доводка производится пастами из карбида бора на чугунных дисках.

Рабочий имеет право на заточку режущего инструмента при условии , пройти инструктаж по технике безопасности при работе на заточных станках. Заточка резцов осуществляется на заточных станках, точильно-шлифовальных, универсально-заточных и других.

Заточка резцов из быстрорежущей стали (быстро резы) затачивают на кругах из электрокорунда.

Заточка твердосплавных резцов делается на кругах из черного карборунда. Заточку твердосплавных резцов производят в несколько этапов:

www.tokar-work.ru

правила выбора, нюансы правки и заточки

Обработка таких твердых материалов, как асфальт, бетон, камень и другие, требует использования специализированного оборудования. И чаще всего выбор останавливают на алмазном отрезном круге. Причем подобный инструмент имеет превосходство над абразивным. Среди его достоинств следует выделить способность сохранять глубину резки, диаметр и скорость вращения. Эта особенность и позволяет алмазным дискам демонстрировать более высокую производительность в ситуации, когда запланирован большой объем работ.

Обработка таких твердых материалов, как асфальт, бетон, камень и другие, требует использования специализированного оборудования. И чаще всего выбор останавливают на алмазном отрезном круге. Причем подобный инструмент имеет превосходство над абразивным. Среди его достоинств следует выделить способность сохранять глубину резки, диаметр и скорость вращения. Эта особенность и позволяет алмазным дискам демонстрировать более высокую производительность в ситуации, когда запланирован большой объем работ.

Изготовление алмазных кругов для заточки

Технология производства подобного инструмента требует использования частиц искусственных материалов, которые подвергаются обработке на специальном прессовочном оборудовании в формах, содержащих помимо основного сырья и связующее вещество. Резка твердых материалов можно выполняться с применением алмазных сегментов различных марок, причем конкретный их выбор определяется размером алмазных частиц, которые были использованы при их производстве, а также типом связующего вещества и качеством и процентом содержания искусственных алмазов.

Готовые сегменты должны быть зафиксированы на металлическом корпусе. Это делается при помощи двух методов:

- лазерная сварка;

- серебряная пайка.

Первый метод используется для инструмента, предназначенного для сухой резки, а второй — для мокрой. Учитывая, что серебро плавится при температуре примерно 700 градусов, к подобному методу крепления прибегают при изготовлении высококачественных алмазных кругов. На этом этапе создается качественный алмазный диск, который пока лишён режущей способности.

Подготовка алмазного круга для заточки к выполнению с его помощью тех задач, для которых он создавался, требует стачивания его сегментов. Для этого используют керамическое точило, а сама операция выполняется до тех пор, пока не начнут просматриваться кусочки алмазов. Именно в этот момент алмазные отрезные круги и превращаются в режущий инструмент. Причем на их корпусе обязательно должна присутствовать стрелка, наносимая производителем, которая показывает правильное направление вращения. Об этом обязательно необходимо помнить, когда наступит момент для установки диска на валу резочного оборудования.

Правильный выбор алмазного круга

Выбор такого специфического инструмента, как алмазный отрезной круг для заточки требует учета различных параметров, среди которых немаловажными являются следующие:

-

тип машины для резки и обрабатываемый материал. При большой глубине реза следует подбирать диск подходящего диаметра. Для эффективной работы инструмента важно, чтобы диск по своему диаметру соответствовал инструменту для резки.

тип машины для резки и обрабатываемый материал. При большой глубине реза следует подбирать диск подходящего диаметра. Для эффективной работы инструмента важно, чтобы диск по своему диаметру соответствовал инструменту для резки. - Такой параметр, как форма зубьев алмазного отрезного круга для заточки определяется типом материала, для обработки которого и планируется использовать этот инструмент. Подобная характеристика впоследствии повлияет на скорость и чистоту обработки. Отдельные разновидности мягких материалов можно резать и при помощи алмазных дисков, не имеющих зубьев. Работа подобным инструментом позволяет избежать их повреждения.

Еще до принятия решения в пользу конкретного варианта алмазного круга следует учесть и другие важные моменты.

- В первую очередь нужно обратить внимание на возможности и технические характеристики выбираемого алмазного круга.

- Когда алмазный круг, соответствующий предъявляемым требованиям, будет куплен, нужно с той же основательностью подойти к его установке на вал машины для резки.

- Особое внимание следует уделить тому, чтобы вал машины вращался в том же направлении, что и диск. Подсказкой здесь будет стрелка на корпусе, которая предварительно наносится производителем.

На что еще следует обратить внимание

Отдельные типы подобных инструментов могут не иметь стрелки на корпусе. Если в ваших руках оказался именно такой алмазный круг для заточки, то во избежание ошибок желательно перед его установкой ознакомиться с документацией. Учтите, что алмазный отрезной круг должен вращаться с той же скоростью, что и инструмент для резки. Следует иметь в виду, что алмазные диски различных марок будут отличаться друг от друга и пределами скорости вращения. Получить сведения об этой характеристике можно из документации, прилагаемой к режущему инструменту.

Отдельные типы подобных инструментов могут не иметь стрелки на корпусе. Если в ваших руках оказался именно такой алмазный круг для заточки, то во избежание ошибок желательно перед его установкой ознакомиться с документацией. Учтите, что алмазный отрезной круг должен вращаться с той же скоростью, что и инструмент для резки. Следует иметь в виду, что алмазные диски различных марок будут отличаться друг от друга и пределами скорости вращения. Получить сведения об этой характеристике можно из документации, прилагаемой к режущему инструменту.

Если эксплуатация или монтаж алмазного отрезного круга будет выполнен с нарушением рекомендаций производителя, то помимо малоэффективной обработки может возникнуть риск повреждения резцов. По этой причине еще до того, как остановить выбор на том или ином алмазном отрезном круге следует познакомиться с техническими характеристиками машины, на которую его планируется устанавливать.

Если на этапе выбора алмазного круга учесть все нюансы, то вам не составит труда подобрать для него комплектующие, идеально подходящие машина для резки и обрабатываемого материала. Действуя подобным образом, вы сможете легко создавать оптимальный рез, а также обеспечите безопасность эксплуатации и высокую эффективность инструмента.

Варианты правки алмазных кругов для заточки

Метод обработки изделий из высокопрочных материалов с применением алмазных кругов превосходит большинство прочих по своей эффективности. Однако по мере использования этого инструмента его поверхности постепенно изнашиваются, что негативно сказывается на режущей способности алмазных зерен.

Восстановить режущие характеристики алмазных кругов можно с помощью различных методов. Причем каждый из них обладает своими особенностями. Процедура правки подразумевает выполнение нескольких этапов.

Электролитическая правка

Сначала необходимо выполнить электролитическую правку круга для заточки. Она заключается в заполнении электролитом зазора, образованного кругом электродом. Связка обязательно должна быть окислена. Это обеспечивает создание изолирующего слоя. Благодаря ему круг будет демонстрировать меньшую электрическую проводимость и появится возможность контроля расхода количества зерен. Наличие изолирующего слоя позволяет выполнять полировку обрабатываемой поверхности. Но с течением времени этот слой также будет подвергаться разрушающим процессам. При первых признаках этого цикл правки повторяют.

Электрохимическая правка

Метод электрохимической правки кругов для заточки во многом аналогичен электролитическому. Его особенность заключается в том, что здесь не нужно создавать изолирующий слой. Эффект удаления оксидов обеспечивает поступление электролита. Использование подобного метода правки позволяет создать условия для непрерывного удаления абразивных зерен. Причем размер вылета зерен может достигать порядка 110% от среднего диаметра.

Метод электрохимической правки кругов для заточки во многом аналогичен электролитическому. Его особенность заключается в том, что здесь не нужно создавать изолирующий слой. Эффект удаления оксидов обеспечивает поступление электролита. Использование подобного метода правки позволяет создать условия для непрерывного удаления абразивных зерен. Причем размер вылета зерен может достигать порядка 110% от среднего диаметра.

В качестве оборудования для проведения постоянно электрохимической правки используется обычный шлифовальный станок. Сама операция сводится к помещению медного электрода к шлифовальному кругу. При этом в зазор, образованный электродом и кругом, будет поступать электролит.

Чтобы не ошибиться с выбором алмазного круга, принимать решение нужно с учетом размера внутреннего отверстия, диаметр которого должен быть таким же, как и у инструмента для резки. Для получения качественного результата важно исключить возникновение зазоров между внутренним отверстием и валом диска.

Заключение

Применение алмазных кругов для заточки позволяет заметно упростить работы по резке изделий, выполненных из особо прочных материалов. Однако необходимо помнить о том, что этот режущий инструмент предусматривает свои особенности в плане его выбора. Принимать решение в пользу того или иного варианта следует с позиции характеристик, которым должно соответствовать оборудование для резки, на котором он будет установлен.

Не менее важным моментом выбора является и учет характеристики материала, для обработки которого будет применяться алмазный круг. При этом, чтобы подобный режущий инструмент как можно дольше смог справляться со своей задачей, необходимо не только соблюдать правила по его использованию, но и знать, как грамотно восстановить его режущую способность. Все это позволит с минимальными затратами времени и финансов превратить его в надежного помощника при резке разнообразных изделий.

Оцените статью: Поделитесь с друзьями!stanok.guru

Алмазные резцы | Токарные резцы по металлу

Алмазные резцы применяются в основном для тонкой обработки (в особенности для топкого точения) цветных металлов, а также для обработки неметаллических материалов-фибры, эбонита, пластмасс, твердого каучука и т. п. При обработке пластмасс стойкость алмазных резцов выше стойкости твердосплавных в сотни раз. Для обработки черных металлов эффективность их менее значительна из-за недостаточной прочности и быстрого разрушения. Поэтому для обработки черных металлов применяются резцы, оснащенные твердым сплавом. Алмазные резцы обеспечивают точность обработки по 1-му классу. Из-за снятия небольшого припуска качество обрабатываемой поверхности получается высоким (в пределах 12-13 классов), так как устраняется ее повреждение или разрушение. Это благоприятно сказывается на долговечности деталей машин в эксплуатации. Работа на высоких скоростях (до 3000 м/мин) при небольшой подаче (0,01-0,10 мм) и малой глубине резания (0,1-0,3 мм) способствует благодаря малым силам резания уменьшению деформаций обрабатываемой детали. Необходимо отметить также высокую стойкость алмазных резцов.

Для алмазных резцов применяются кристаллы определенной формы весом 0,5-0,8 карата. Резцы перетачиваются от 6 до 15 раз, с доведением размера кристалла до 0,1 карата.

Выбор алмазных резцов

При выборе геометрических параметров приходится учитывать специфическую особенность алмазов – их большую хрупкость. Прочность резца характеризуется углом заострения (3, передним у и задним углом а. Угол заострения не должен быть ниже 75° (лучше, если он равен 75-80). Передний угол принимается в зависимости от обрабатываемого материала, причем для повышения прочности целесообразно делать равным нулю или отрицательным (до минус 15°). При тонком точении часто образуется нарост, который ухудшает качество обрабатываемой поверхности. С увеличением переднего угла склонность к образованию нароста уменьшается, однако из-за возможного ослабления резца не приходится идти на выбор большого переднего угла. Из этих соображений положительный передний угол следует выбирать не свыше 5° и только для расточных работ он повышается до 7-8°.

Отрицательные значения угла применяются при обработке хрупких и твердых материалов. В целях лучшего схода стружки резец рекомендуется устанавливать выше центра приблизительно на 1/1оо диаметра обрабатываемой детали, что несколько увеличивает величину переднего угла. Задний угол принимается 8-15°, причем для расточных работ он должен быть выше, чем для наружной обработки. Главный угол в плане φ берется в зависимости от жесткости технологической системы СПИД, а также вида и характера выполняемых операций. Для точения в одну сторону на проход главный угол в плане выбирается равным 60°, для точения в двух направлениях 45° и для подрезания уступов 90°. Вспомогательный угол в плане φ оказывает влияние на чистоту обрабатываемой поверхности. При односторонней обработке он равен 20° и при двусторонней-45° (для врезания). Кроме того, предусматривается вспомогательная режущая кромка с углом 0-2° для получения более высокой чистоты обрабатываемой поверхности.

Во всех случаях обработки угол 180° – (φ + φ) не должен быть меньше 90°. Угол наклона режущей кромки для двусторонних резцов принимается равным нулю, для односторонних 5-7°. Для улучшения качества обрабатываемой поверхности вершина резца очерчивается радиусом, равным 0,2-0,5 мм. Следует отметить, что с увеличением радиуса закругления резец получает склонность к вибрациям.

Режущая часть алмазных резцов

Режущая часть алмазных резцов выполняется в виде трех вариантов (фиг. 7): а – с одной режущей кромкой; б – с кромкой, состоящей из нескольких частей (фасетная огранка), в-с закругленной режущей кромкой. Первая форма отличается простотой и применяется для наружной и, в особенности, внутренней обработки. Резец с фасетной огранкой обладает тем преимуществом, что допускает после затупления одной части работать другой при соответствующем повороте резца. Резцы с закругленной режущей кромкой обеспечивают большую чистоту обрабатываемой поверхности и применяются в основном для обработки неметаллических материалов.

Алмазные резцы выполняются или с припаянными алмазами, или с механическим их креплением. В практике применяются оба вида крепления.

Для падежного крепления алмаз должен быть на 2/3 своей величины залит в припой. Закрепление алмазов при помощи пайки или заливки припоем является более надежным по сравнению

Фиг. 7. Геометрические параметры алмазных резцов

с механическим креплением, по при неосторожном нагревании алмаз можно легко повредить. При пайке обычно алмаз вставляется в паз державки и заливается расплавленным припоем. Этот метод упрощает конструкцию резца и технологию его изготовления, позволяет использовать алмазы небольшой величины. Однако при заливке припоем имеет место сильный нагрев алмаза. Установлено, что алмаз при нагревании до 750-800° в окисляющей среде получает дефекты, которые оказывают пагубное влияние па эффективность резца при его работе, а в некоторых случаях они могут вызвать также и разрушение алмаза. Для избежания этого рекомендуется не нагревать алмаз открытым пламенем и не подвергать его резким температурным колебаниям.

Резцы с механическим креплением алмазов

Резцы с механическим креплением алмазов получили довольно широкое распространение. Конструкции их разнообразны. В нашей промышленности применяются резцы такой конструкции. В паз державки закладывают алмаз, сверху на него ставят две пластинки – сначала графитовую, а затем стальную, которые закрепляют винтом. Другим винтом алмаз прижимают к графитовой пластинке. Паз заливают расплавленным припоем (например, серебряным ПСР согласно ГОСТу 8190-56). После остывания графитовую пластинку снимают и алмаз извлекают из паза для дальнейшей обработки.

Затем его снова устанавливают в паз державки и закрепляют при помощи двух пластинок и винта. При таком методе алмаз покоится в хорошо пригнанном гнезде державки.

В конструкции резца, показанного на фиг. 8, а, алмаз закреплен между державкой 2 и планкой 3 через промежуточную прокладку 4.

Фиг. 8. Державки для крепления алмазных резцов

Положение последней фиксируется штифтом 5. После стягивания частей державки винтом 6 на головке последнего ставят пломбу, на которую заносят все данные по резцу. Для получения лучшей опоры алмаз 1 иногда ставят на сферическую опору (фиг. 8, б). Между державкой 2 и планкой 3 помещают штифт 5.

Похожие материалы

www.metalcutting.ru

Точильные камни и методы заточки стамесок и рубанков

Точильные камни и методы заточки. Заточка ножа рубанка

Обеспечение остроты режущей кромки столярного инструмента – дело первостепенной важности. По сравнению с тупым инструментом, работа с действительно острыми стамесками или рубанками не только позволяет получить идеально поверхность, но и выполняется с легкостью и сопровождается чистым хрустящим звуком разделяемых древесных волокон. Работа с деревом острым инструментом – наслаждение, а тупым – трудная и неприятная задача.

Нож рубанка или полотно стамески поступают с завода с готовой заточкой, но острыми их назвать нельзя. Поэтому, перед их использованием режущую кромку необходимо выправить или «довести», на точильном камне – оселке, а как только качество их работы станет ниже приемлемого уровня – точить снова.

Как только на режущей кромке появилась щербинка или она деформировалась после многократного затачивания на оселке, необходимо восстановить ту форму, которая была ей придана при изготовлении, на наждачном кругу или крупнозернистом точильном камне.

Остроту деревообрабатывающих инструментов поддерживают путем образования режущей кромки при постепенном стирании металла на специально обработанном абразивном камне. Лучшие из натуральных точильных камней достаточно дороги, но очень неплохие результаты можно получить и с помощью более дешевых синтетически материалов.

Точильный брусок во время заточки должен быть смочен водой или смазан маслом – в зависимости от природы камня, из которого он изготовлен. Это защищает металл от перегрева и создает суспензию, в которую переходят мельчайшие частицы камня и металла, тем самым предохраняя оселок от засорения абразивной поверхности.

Точильные камни следует держать на отдельном рабочем столе рядом с верстаком, чтобы они всегда были под рукой. Хранение камня в упаковочной коробке предохранит от скапливания пыли на его поверхности.

Разновидности точильных камней и брусков: комбинированный брусок с масляным смачиванием, алмазный точильный камень, фасонный точильный камень резчика по дереву, японский точильный камень с водным смачиванием, черный твердый арканзасский камень, твердый арканзасский камень, мягкий арканзасский камень

Точильные камни с масляным смачиванием

Большинство деревообработчиков затачивают свой инструмент на прямоугольных блоках или брусках из точильного камня, смоченных маслом. Натуральные арканзасские камни обычно считаются самыми тонкозернистыми из общедоступных видов. Крапчато-серый мягкий арканзасский камень имеет достаточно крупное зерно для быстрой заточки, твердый арканзасский камень (белого цвета) придаст приемлемую остроту режущей кромке, но для окончательной правки используйте черный твердый арканзасский камень. Синтетические эквиваленты этих камней, сделанные из крошки оксида алюминия или карбида кремния, имеют три категории: крупнозернистый, среднезернистый и тонкозернистый.

Некоторые мастера устанавливают камни каждой категории непосредственно на верстаке, чтобы можно было быстро перейти от одного к другому. Однако более экономично покупать бруски, склеенные из камней двух видов зернистости. Обычно объединяют грубое и среднее зерно или среднее и мелкое. Можно приобрести такую же комбинацию из натуральных и искусственных точильных камней.

Фасонные точильные камни и оселки для резчиков по дереву

Камни с водным смачиванием, имеющие различную форму в соответствии с типом инструмента резчика, выпускаются трех категорий: грубая, средняя и тонкая.

Для правки полукруглых стамесок и долот или инструмента резчика по дереву требуются небольшие камни различной формы. Для этого используются натуральные и искусственные камни различных категорий зернистости, увлажненные или промасленные. Оселки с каплевидной формой поперечного сечения и конические камни наиболее распространены, но также существуют специальные прямоугольные и ножевидные модификации плюс большой выбор «напильников» из точильного камня квадратного, круглого и треугольного сечения. Комбинированные бруски с увлажнением используются для заточки скобелей, топоров и садового инструмента.

Алмазные точильные камни

Прочные, износостойкие точильные камни делаются из алмазной крошки, распределенной в пластмассовой основе. Они выпускаются трех типов – экстракрупное зерно, крупное и тонкое. Такие камни могут использоваться даже при выравнивании плоскостей камней с водным смачиванием и натуральных камней с масляным покрытием.

Алмазные точильные камни и бруски

Заточка с помощью алмазного напыления

Напыление алмазных частиц из баллончика с особым составом на специальную керамическую пластину-подкладку создает точильную смесь для всех инструментов. Баллончик с частицами размером 15 мк предназначается для общей заточки. Имеются и баллончики с размерами частиц 14 мк (тонкая заточка) и 6 мк (экстратонкая), но для каждой категории существует отдельная керамическая подкладка.

Японские камни с водным смачиванием

Увлажненные японские камни, как натуральные, так и синтетические, точат очень быстро и имеют мелкозернистость намного выше, чем у промасленных камней. Она бывает от 800 единиц для грубой категории, 1000 единиц для средней и/или тонкой и до отделочных категорий в 4000, 6000 и 8000 ед.

Натуральные камни с водным смачиванием непомерно дороги, и только наиболее изощренные мастера имеют такие камни высоких категорий. Большинство умельцев, занимающихся деревообработкой, удовлетворяются искусственными камнями, имея один — два натуральных камня такого класса. Комбинированные камни представлены обычными парами. Чтобы повысить качество работы, создайте на его увлажненной поверхности «точильную смесь», натерев ее мелоподобным камнем нагура. Прием особенно эффективен при использовании какого-либо твердого камня экстратонкой зернистости.

Уход за точильными камнями

Храните точильные камни так, чтобы на их поверхности не собиралась пыль. При использовании точильного камня в конечном итоге его поверхность становится засоренной, забитой смесью масла и металлической пыли. Как только он перестает нормально точить, натрите его парафином и обработайте грубой мешковиной.

Пропитка камней с водным смачиванием

Перед использованием такого камня его следует пропитать водой путем погружения. Грубозернистому камню потребуется для насыщения 4 — 5 минут, а твердому тонкозернистому — немного меньше. Храните такие камни в специальных виниловых коробках, чтобы из него не испарялась влага, и он всегда был готов к применению. Другой способ хранения — держать камень в воде. Ни в коем случае нельзя допускать замораживания такого камня — он почти наверняка треснет.

Восстановление точильных камней

После определенного срока работ на точильном камне появляется выработка — впадина, откуда стерлись его частички. Выравнивайте камни с масляным смачиванием шлифовкой карборундовым порошком, смешанным с водой или маслом на стекле. Восстанавливать поверхность камня с водным смачиванием можно шлифовкой на карбидокремниевой наждачной бумаге № 200, прикрепленной к стеклу.

Выравнивание поверхности точильного камня

Категории точильных камней

Таблица демонстрирует разнообразие точильных камней и позволяет сравнить эффективность различных способов заточки. Каждому деревообработчику необходимо иметь хотя бы по одному камню средней и тонкой категории.

| Категория | Искусственные камни, смазываемые маслом | Натуральные камни, смазываемые маслом | Японские камни, смачиваемые водой |

| Экстрагрубая | 100 – 200 ед. | ||

| Грубая | Грубая | Мягкий арканзасский | 800 ед. |

| Средняя | Средняя | Твердый арканзасский | 1000 ед. |

| Тонкая | Тонкая | Черный твердый арканзасский | 1200 ед. |

| Экстратонкая | 6000 – 8000 ед. |

Ремни для правки

Наведя инструмент на оселке, применяйте ремень для правки, чтобы удалить остатки заусенцев и довести режущую кромку до остроты бритвы. Для этого можно воспользоваться просто куском толстой кожи или готовым приспособлением — комбинированным ремнем для правки, у которого с одной стороны находится точильный камень, а с трех других — грубая, средняя и гладкая кожа. Смажьте все поверхности, кроме последней кожаной, тонкой шлифовальной пастой.

Заточка стамесок и рубанков

Процесс заточки на заводе-изготовителе оставляет на ноже рубанка или стамеске тонкие царапины на тыльной стороне лезвия и плоскости заточки. В результате режущая кромка получается зазубренной и не способна на очень чистую работу. Как плоскость заточки, так и тыльная сторона должны быть выправлены на камнях со средней и тонкой категорией зернистости, чтобы удалить царапины заводской заточки и добиться идеально острой кромки.

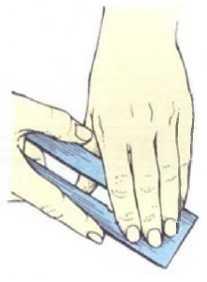

Выравнивание тыльной стороны нового лезвия

Смажьте камень и положите лезвие всей поверхностью тыльной стороны на камень плоскостью заточки вверх. Водите лезвием по оселку, нажимая на него кончиками пальцев, чтобы оно перемещалось ровно в плоскости, без покачиваний. Повторите операцию на камне тонкой правки, пока сталь не заблестит.

Выровняйте тыльную сторону нового лезвия

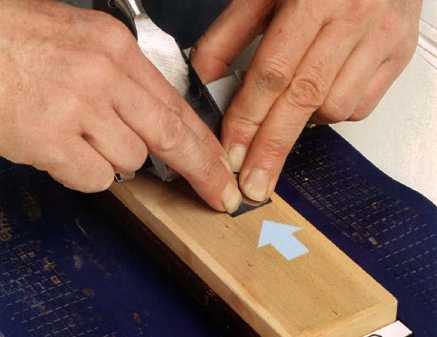

Правка режущей кромки

Полотна ножа столярного рубанка и стамески заточены пол углом порядка 25º. Некоторые мастера под этим углом делают и правку для работы с мягкими породами древесины, но этот угол слишком слаб для твердых пород. Вторичный скос в 35º точится при выправлении лезвия с тем, чтобы укрепить режущую кромку. Этот процесс заметно ускоряет заточку, так как снимается очень мало металла.

Дополнительная плоскость режущей кромки под углом в 35

Возьмите в правую руку полотно скошенной частью вниз, положите указательный палец вдоль его края. Кончики пальцев свободной руки положите поверх лезвия, а большой палец расположите поперек него снизу, как показано на рисунке ниже. Поместите плоскость заточки на смазанный камень средней зернистости и покачайте полотно, пока не почувствуете, что оно лежит на камне всей плоскостью заточки. После этого чуть увеличьте угол наклона полотна, чтобы заточить вторичную кромку. Кисти рук держите жестко для обеспечения постоянного угла наклона и водите лезвием вперед и назад по всей площади бруска. Полотно немного поверните, чтобы вся режущая кромка была в контакте с камнем. При заточке узкой стамески перемещайте траекторию движения от края к краю бруска для того, чтобы уменьшить его выработку (образование впадины) в средней части. Очень узкие полотна выправляйте на боку камня.

| Так держать лезвие при правке |

| Поверните полотно для одновременной правке всей длины кромки |

| Перемещайте стамеску по всей поверхности бруска |

| Проверьте заусенец большим пальцем |

Когда ширина новой плоскости заточки достигнет примерно 1 мм, переходите к оселку с более тонкой зернистостью и повторите процесс. Правка на обратной стороне лезвия образует заусенец, который вы можете почувствовать, проводя по этому месту большим пальцем. Уберите его перемещением всей плоскости тыльной стороны по бруску, затем – несколькими легкими движениями по камню плоскостью заточки и, наконец, повторной правкой тыльной стороны. Этот процесс обломит заусенец и заострит режущую кромку.

Сформированная дополнительная плоскость кромки. Маленький скос при правке режущей кромки усиливает полотно

Использование направляющего приспособления

Ручная правка — быстрый и эффективный процесс, но, если вы не владеете техникой, можно установить нож рубанка или стамеску в специальное приспособление, которое обеспечит необходимый угол при их заточке.

Использование направляющего приспособления для заточки.

Существует много конструкций, но все они выполняют одинаковые функции.

Приспособление для заточки стамески под углом

Заточка круглых стамесок

При заточке круглой стамески с внешней кромкой поверните брусок поперек и перемещайте инструмент от края к краю по длине камня, описывая «восьмерку», чтобы ровно снимать металл. Заусенец с внутренней стороны желобка стамески снимите смоченным фасонным оселком. Пользуйтесь тем же оселком при правке внутренней режущей кромки полукруглой стамески. Заусенец удаляйте, водя горизонтально стамеской от края до края бруска и покачивая полотно. Стамески для резьбы по дереву затачиваются так же. Пользуйтесь ножевидными оселками или надфилями из точильного камня для обработки специализированных резцов, например V-образной формы, или квадратными.

| Правка стамески с внешней кромкой |

| Снимите заусенец фасонным оселком | |

| Правка стамески с внутренней кромкой | |

| Снимите заусенец на камне с масляным смачиванием |

Заточка японских полотен

Японские рубанки и стамески выправляют похожим образом, но есть и существенные отличия из-за особенностей их внутренней структуры. Поскольку каждое японское лезвие имеет режущую кромку повышенной твердости, отпадает необходимость ее усиления путем формирования дополнительной плоскости заточки.

Выборка материала на тыльной стороне полотна утоньшает его. Это создает более узкую полоску режущей кромки, которую легче прижать к оселку всей поверхностью. Повторные заточки в конечном итоге изнашивают режущую кромку до начала выемки, и она как бы разрывается в середине.

Чтобы снизить негативные последствия этого, после каждой заточки тыльную сторону немного расплющивают. Однако это быстро изнашивает полотно и довольно трудоемко при заточке широких стамесок и ножей рубанков. Японские мастера предпочитают периодически восстанавливать кромку выплющиванием металла из мягкой части полотна в его кромочную область с помощью молотка.

Выравнивание нового полотна

Как и с западными полотнами, тыльную сторону новых стамесок и рубанков перед первой заточкой выравнивают. Поскольку металл весьма твердый, это делается на стальной правильной плите или пластине с использованием карборундовой или карбидокремниевого порошка, смешанного с небольшим количеством воды. Держите полотно плотно прижатым к правильной полосе (длинные стороны перпендикулярны направлению перемещения и длинным сторонам полотна), с усилием прижимая его деревянным бруском.

Выравнивание полотна. Точите тыльную сторону полотна, оказывая на него нажим через деревянный брусок.

Когда узкая полоска вокруг поднутрения станет равномерной по цвету и структуре, повторите операцию с более тонким порошком. Начисто вытерев полотно, переходите к среднезернистому точильному камню для продолжения выравнивания тыльной стороны. Заканчивайте выравнивание на камне тонкой категории, работая до тех пор, пока металл не заблестит как зеркало. Правка режущей кромки выполняется так же, как и с западными лезвиями, но точите всю площадь скоса заточки. Не формируйте второй угол заточки.

Обработка тыльной стороны

Восстановление ведущей кромки тыльной стороны при наличии поднутрения — работа достаточно тонкая. При традиционном подходе тыльная сторона помещается на торец деревянного бруска. Прямоугольным молотком наносят легкие удары по плоскости заточки, выдавливая металл из тыльной стороны к краю поднутрения и заполняя брешь в режущей кромке. Удары должны наноситься в пределах мягкой части скоса заточки полотна.

Обработка тыльной стороны с поднутрением. Один из способов — выстукивание молотком по мягкой части плоскости заточки.

Твердая режущая кромка очень хрупкая и треснет, если по ней ударить молотком. После восстановления тыльная сторона выравнивается, как было описано ранее.

Стенд для обработки тыльной стороны

Поскольку качественная работа молотком требует определенного навыка, можно использовать специальный стенд. Тяжелый металлический стержень, проходящий через направляющую трубу, ударяет по скосу заточки полотна, лежащего на металлической наковальне. Другой способ восстановления японских лезвий – обращение к специалисту.

Что бы еще почитать?

remstd.ru

Устройство для заточки алмазных резцов

ОПИСАЙ Г

ИЗОБРЕТЕН Ия пц 563268

Союз Советских

Социалистимеских

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВ (61) Дополнительное к авт, свид-ву (22) Заявлено 01.11.74 (21) 2071079/08 с присоединением заявки № (23) Приоритет

Опубликовано 30.06.77. Бюллетень ¹ 24

Дата опубликования описания 27.07.77 (51) М. Кл.2 В 24В 3/36 (осударственный комитет

Совета Министров СССР

Il0 делам изооретений и открытий (53) УДК 621.922.079 (088.8) (72) Авторы изобретения

Н. М. Балясников, А. И. Бывальцев и С. А. Стрежнев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЗАТОЧКИ

АЛМАЗНЫХ РЕЗЦОВ

Изобретение относится к области заточки режущего инструмента.

Известно устройство для заточки алмазных резцов, используемых для нарезания дифракционных решеток (1).

Известное устройство выполнено в виде шпинделя, несущего планшайбу, на рабочей поверхности которой производится заточка резца, установленного в резцедержателе, расположенном в дуговых направляющих качающейся скобы, смонтированной на каретке. г1едостаток известного устройства заключается в невозможности заточки резцов для нарсзки дифракционных решеток с расчетным профилем штриха, так как при установке их в соотвегствии с требуемыми углами заточки граней резца проекция лезвия резца на плоскость заготовки будет криволинейной. Это вызвано нежесткой установкой скобы, а также поворотом держателя резца относительно оси качания при переходе к обработке второй грани резца.

С целью повышения качества резцов преимущественно для нарезания дифракционных решеток, несуща i резцедержатсль скоба гкестко закреплена на каретке в плоскости, нормальной к рабочей поверхности плзншайбы, при этом геометрический центр,”,уговых H-:— правляющих совмещен с рабочеи поверхностью планшайбы, а механизм ка- анни установлен непосредственно на резцедержателе, имеющем возможность перемещения в дуговых направляющих на углы, обеспечивающие получение на затачиваемом резце конических поверхностей с общей осью и разнонаправленными вершинами.

На чертеже показано предлагаемое устройство.

Привод 1 устройства кинематическп сьязан со шпинделем 2 и планшайбой 3. На опорной плите 4 на юстировочных винтах 5 установлен стол 6 с направляющими 7.

На заточной каретке 8 в плоскости, нормальной к рабочей поверхности планшайбы, жестко закреплена скооа 9 с дуговыми направляющими 10, несущими резцедержатель

11 с затачиваемым резцом 12. На резцедержателе установлен механизм качания 13.

Процесс заточки осуществляется следую20 щим образом.

Резцедержатель 11 устанавливают относительно рабочей поверхности планшайбы 3 на заданный угол заточки резца, перемещая резцедержатель по дуговым направляющим 10.

25 Скобу 9 поворачивают вокруг оси планшайбы

3 с целью установки направления обработки относительно структуры обрабатываемого алмазного материала. Юстпровочными винтами

5 плоскость опор каретки 8 ориентируют па30 раллельно рабочей поверхности планшайбы.

Формула изобретения

Я 70 77

Составитель В. Воробьев

Редактор Г. Лановая Текред И. Карандашова Корректор И. Позняковская

Заказ 168775 Изд. № 550 Тираж 1109 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )K-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Шпинделю 2 сообщают вращательное движение, а каретке 8 — осциллирующее радиально к планшайбе. Приводят в движение механизм качания 13 резцедержателя 11. Подачу затачиваемого резца на планшайбу осуществляют одним из юстировочных винтов, при этом обрабатывается одна из граней резца.

Для обработки второй грани резцедержатель с механизмом качания IIQ направляющим

10 скобы 9 переводят на противоположную сторону от плоскости рабочей поверхности планшайбы.

Устройство для заточки алмазных резцов, выполненное в виде шпинделя с планшайбой и каретки с расположенной на ней скобо” с дуговыми направляющими, несущими резцедержатель, установленный с возможностью качательного перемещения, о т л и ч а ю щ е ес я тем, что, с целью повышения качества резцов преимущественно для нарезания дифракционных решеток, скоба жестко закреплена на каретке в плоскости, нормальной к рабочей поверхности планшайбы, при этом геомет10 рический центр дуговых направляющих совмещен с рабочей поверхностью планшайбы, г механизм качания установлен непосредствен но на резцедержателе.

Источники информации, принятые во вни

15 мание при экспертизе

1. Алмазные инструменты в промышленности. Сборник. Лениздат, 1965, с. 87.

www.findpatent.ru

тип машины для резки и обрабатываемый материал. При большой глубине реза следует подбирать диск подходящего диаметра. Для эффективной работы инструмента важно, чтобы диск по своему диаметру соответствовал инструменту для резки.

тип машины для резки и обрабатываемый материал. При большой глубине реза следует подбирать диск подходящего диаметра. Для эффективной работы инструмента важно, чтобы диск по своему диаметру соответствовал инструменту для резки.