Токарный станок своими руками по дереву фото: Токарный станок по дереву своими руками

alexxlab | 18.01.2021 | 0 | Токарный

Токарный станок по дереву своими руками

В доме и на даче найдется большое количество работ, требующих обработки древесины. Для выполнения задачи понадобится токарный станок. Готовая производственная техника – дорогое удовольствие, поэтому многие мастера предпочитают изготавливать оборудование самостоятельно из подручных средств. Варианты создания разных токарных станков описаны в статье.

- Целесообразность изготовления токарного станка по дереву своими руками

- Конструктивные элементы токарного станка

- Как сделать токарный станок по дереву своими руками

- Токарный станок из двигателя от стиральной машинки

- Мини токарный станок по дереву своими руками

- Изготовление токарно-копировального станка

- Особенности изготовления токарно-фрезерного станка по дереву своими руками

Целесообразность изготовления токарного станка по дереву своими руками

Автоматизированное оборудование повышает эффективность деревообработки, что особо актуально при организации производственного процесса или при выполнении бытовых задач.

Единственный минус покупного токарного станка – его стоимость. Для экономии бюджета возможны три варианта решения проблемы: приобретение аналога китайского производства, покупка старой советской техники и ее последующий ремонт, или изготовление станка собственноручно.

Если техника предназначается для бытового использования и оттачивания столярного мастерства в рамках хобби, то самодельный токарный станок по дереву своими руками – отличная альтернатива дорогому оборудованию. Конечно, в такой модели не будет предусмотрено различных «примочек» заводского оборудования, но ее функций вполне хватит для создания небольших поделок из древесины мягких пород.

Конструктивные элементы токарного станка

Независимо от модели главные составляющие узлы токарного станка для обработки дерева остаются неизменными.

- Станина – основа конструкции. Платформа изготавливается из металла или нескольких соединенных балок. Более предпочтительно металлическое основание, повышающее устойчивость оборудования.

- Поперечная балка П-образной формы.

- Электрический двигатель, задающий вращение обрабатываемой заготовке. Обычно в заводских моделях установлены трехфазный электропривод, требующий для работы соответствующей линии электроснабжения. Максимальная частота вращения электромотора – 1500 об./мин. В самодельных изделиях часто применяют однофазные моторы с мощностью 200-400 Ватт.

- Токарный патрон.

- Опора для задней бабки.

- Вращающийся элемент.

- Опора для подручника.

- Направляющая балка.

- Стойка для задней бабки.

- Обоймы.

- Металлические пластины под упор узловых соединений.

- Поперечная направляющая.

- Винты для фиксации.

- Опорная ось.

Главные исполнительные детали токарника – задняя и передняя бабки. Между рабочими элементами устанавливается деревянная заготовка. Через переднюю бабку изделию передается вращение от электрического движка. Задняя бабка, по сути, только удерживает изделие, оставаясь статичной. Передвижение бабки происходит посредством ручного привода.

Между рабочими элементами устанавливается деревянная заготовка. Через переднюю бабку изделию передается вращение от электрического движка. Задняя бабка, по сути, только удерживает изделие, оставаясь статичной. Передвижение бабки происходит посредством ручного привода.

Функциональность токарного станка получится несколько разнообразить, оборудовав технику дополнительными приспособлениями:

- балясиною – центровая опора, поддерживающая заготовки большой длины; этот конструктивный элемент предупреждает провисание обрабатывающей детали;

- трезубцем – патрон с зубцами заменяет обычный шпиндель, если возникли проблемы с прокруткой изделия во время обтачки;

- копиром – для изготовления нескольких однотипных деталей; элемент направляет резец по необходимому пути, обеспечивая идентичность размеров/конфигурации изделий.

Как сделать токарный станок по дереву своими руками

Стандартные габариты оборудования

Фото. Токарный станок по дереву своими руками: чертеж.

Типичные размеры самодельного станка составляют:

- длина – 80 см;

- ширина – 40 см;

- высота – 35 см.

Техника с такими габаритами справится с деревообработкой заготовок до 20 см в длину и до 25 см в диаметре. Эти параметры указаны без использования центровки посредством задней бабки. Фиксация детали происходит через специальную планшайбу. Если применяется задняя бабка, то длина заготовки увеличивается до 40 см.

Подбор материалов и подготовка инструментов

- Старое электроточило под заточку двух камней. Инструмент будет выполнять функцию передней бабки. Агрегат уже оборудован четырьмя металлическими шайбами. Две из них используются для фиксации разных в диаметре сменных дисков, преставление которых ведет к ускорению/замедлению скорости вращения. Для фиксации болванки на другой стороне устанавливается спецпланшайба.

- Запчасти электродрели подойдут под роль задней бабки.

- Металлопрофиль (швеллер) для изготовления станины токарного станка по дереву руками.

- Разные по диаметру шкивы осуществляют вращение со скоростью 800-3000 об./мин.

- Для компоновки конструкции пригодятся:

- металлический уголок;

- трубы разного диаметра;

- полосы из стали шириною по 2 см и 4 см;

- крепежи;

- приводной ремень.

Из инструментов в работе будут задействованы:

- электрическая дрель;

- напильники;

- болгарка;

- сварочный аппарат и электроды.

Изготовление элементов и сборка станка

Последовательность выполнения работ можно разбить на несколько этапов:

- Создание станины:

- два уголка расположить на ровной плоскости полками друг к другу;

- для сохранения параллельности между уголками расположить вкладыши с промежутком в 5 см;

- скрепить направляющие в торцах двумя уголками;

- закрепить детали струбцинами и приварить;

- станину закрепить к колоде или верстаку.

- В корпусе подготовить прорезь для дрели и стягивающего болта. В отверстие установить дрель и стянуть ее крепко винтами.

- Центровая часть бабки изготавливается из металлостержня, с одного края сужающегося в конус. За 1,5 см до конца стержня напилить резьбу и накрутить гайку.

- Подготовка задней бабки:

- из закаленной стали подготовить заготовку;

- вытачать внутри детали втулку с резьбою с параметрами М14*1,5;

- с торцевой стороны подготовить отверстие для стопорного болта;

- с края втулки сделать резьбу М24*3 для размещения гайки;

- подобрать маховик с водопроводного крана;

- из металлической полосы размером 6-10 мм изготовить скобу;

- диаметр цилиндрической оправки – около 1,5 см; края скобы закрепить сваркой к трубе;

- на стойке закрепить болтами упор в форме уголка.

- Резцы для работы можно сделать самостоятельно из полотна инструментальной стали.

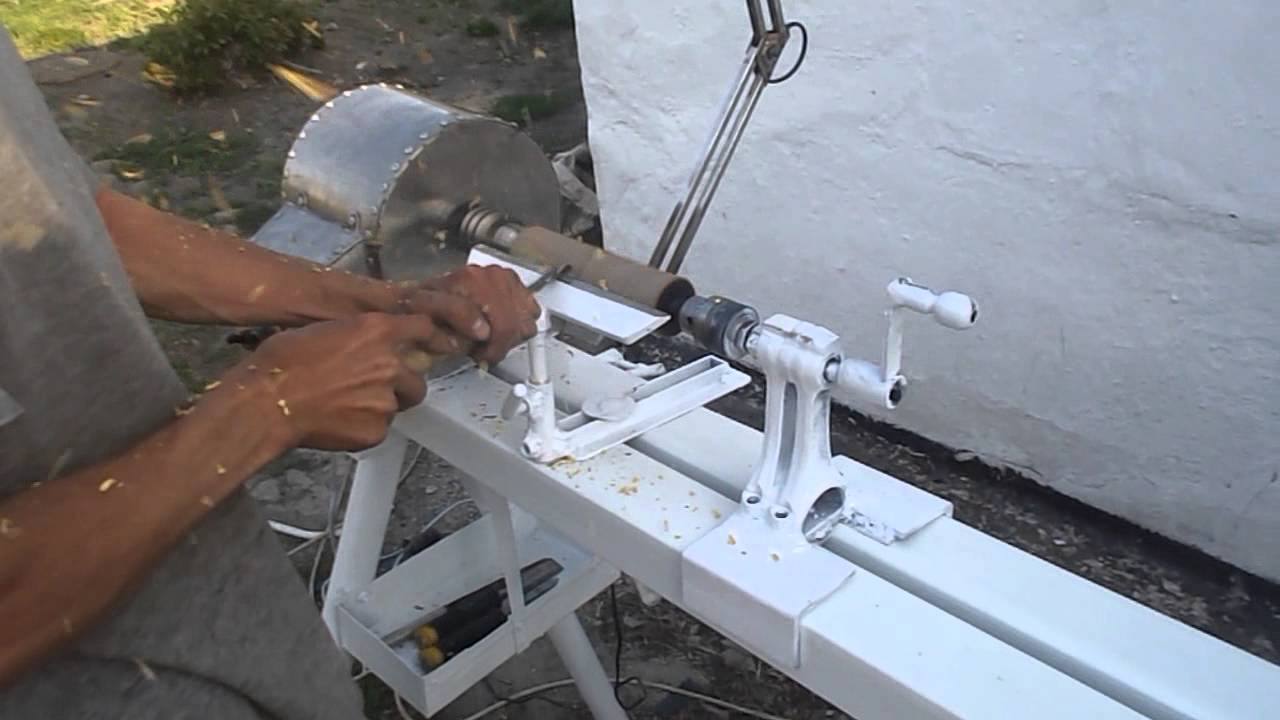

Токарный станок из двигателя от стиральной машинки

Порядок изготовления станка:

- Подготовить основу под размещение всех элементов конструкции. Балки соединить поперечинами и дополнительно зафиксировать сверху двумя уголками.

- Двигатель от стиральной машинки прикрепить к передней бабке.

- Основу задней бабки составляет крутящийся центр, прикрепленный к опоре.

- Упор под заднюю балку изготовить из уголка. Обойму нанизать на опорную ось и приварить конструктивный элемент к направляющим балкам – основе станка. Упор и задняя бабка – подвижные механизмы.

- Для фиксации подвижных элементов подготавливаются предварительные отверстия.

- Сначала подготовленные детали скрепляются точечной сваркой, а потом – соединяются окончательно сварочными швами.

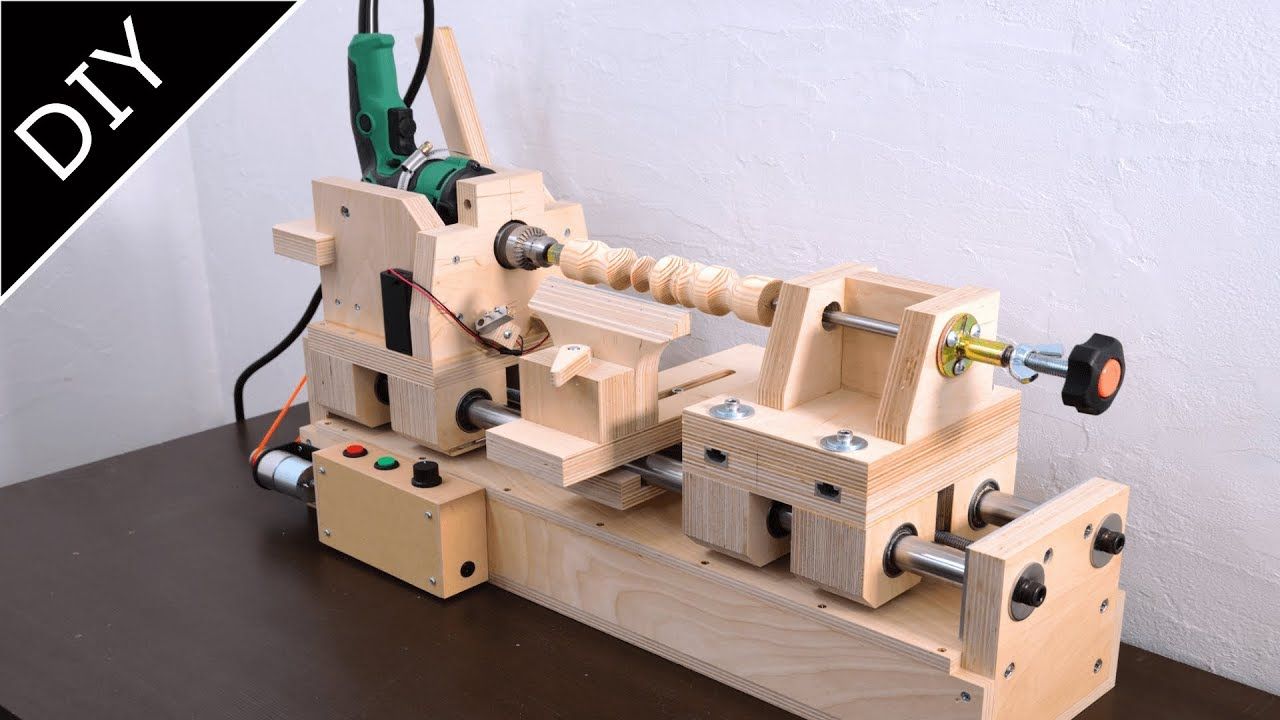

Мини токарный станок по дереву своими руками

Соорудить маленький токарный станок по дереву своими руками, размеры которого не превышают 20-30 см, получится из моторчика и блока питания от советской магнитолы.

Алгоритм сборки:

- Из металлического листа (1-2 мм) подготовить коробку под движок. Пластине придать П-образную форму и подготовить отверстие под вал.

- Из древесного бруса (2-3 см в толщине) сделать несущий каркас, упоры под компактный движок и заднюю бабку.

- Нарезать деревянные квадратики и сложить их в стопку. Для фиксации можно использовать обычный клей ПВА.

- Закрепить полученную «башню» четырьмя саморезами.

- Прямой металлический пруток подставить к шкиву движка и наметить точку размещения держателя (самореза).

- В качестве ответного держателя со стороны мотора устанавливается планшайба.

Мини-токарник отличается простотою сборки. Его компактные габариты составляют около 22-х см. Конечно, для выполнения серьезных задач подобная техника не годится, но для обработки мелких деталей из дерева, олова и алюминия он вполне подойдет.

Изготовление токарно-копировального станка

Готовый токарный станок дополнительно можно оборудовать копиром, который пригодится для формирования однотипной резьбы и создания одинаковых деталей.

Под основу копира подойдет ручной фрезер. Деталь укладывают на фанеру толщиною 1,2 см площадью 20*50 см. Далее делают отверстия под крепежи и монтируют опорные небольшие брусья для установки фрезы. Резец разместить между фиксаторами и закрепить саморезами.

На токарнике устанавливается брусок – в дальнейшем на него крепятся шаблоны. Размер бруска – 70*30 мм. Элемент закрепляется саморезами к вертикальным опорам, а сами подставки – к основанию станка.

Если использовать копир необходимости нет, то брус демонтируется, и оборудование применяется для простой обтачки деталей.

Токарно-копировальный станок по дереву своими руками имеет некоторые недостатки:

- рабочую зону с фрезером придется передвигать вручную – в процессе обработки подвижную часть может заклинивать;

- техника пригодна для копирования простых элементов;

- для повышения универсальности конструкции фрезу лучше заменить циркуляркой.

Особенности изготовления токарно-фрезерного станка по дереву своими руками

Конструкция токарно-фрезерного оборудования включает такие основные компоненты:

- Станина. Для создания берутся деревянные брусья, из которых изготавливают решетчатую конструкцию. Передняя бабка фиксируется неподвижно. Расположение задней может меняться благодаря передвижению установочной панели по ребрам металлическим ребрам станины.

- Электрический движок и система передачи вращения. Для ускорения работы на вал двигателя насаживается маленький диск, а на вал передней балки, наоборот – большого размера. Сопряжение деталей посредством ремня.

- Фрезер ручного типа. Монтируется вверху станины на платформу, которая перемещается относительно заготовки вдоль направляющих.

Токарный станок по дереву своими руками: видео

Токарный станок своими руками (по дереву)

Когда хочется добавить в дом чего-то теплого и очень красивого сразу же вспоминается дерево. Но, когда приезжаешь в магазин или на рынок то глаза от цен на лоб лезут. Особенно если это какие-то точеные элементы декора. Из этой ситуации есть один прекрасный выход – сделать токарный станок своими руками (по дереву). На первый взгляд это кажется очень сложным, но полистав немного литературы и поискав в интернете можно с легкостью его собрать.

Но, когда приезжаешь в магазин или на рынок то глаза от цен на лоб лезут. Особенно если это какие-то точеные элементы декора. Из этой ситуации есть один прекрасный выход – сделать токарный станок своими руками (по дереву). На первый взгляд это кажется очень сложным, но полистав немного литературы и поискав в интернете можно с легкостью его собрать.

Основным элементом токарного станка по дереву будет трехфазный электрический двигатель, потому к вашему дому должен подходить трехфазный электрический кабель, иначе постоянно будет выбивать пробки. Частота оборотов – не более 1500 в минуту. Различные типы двигателей подключают по-разному: «звездой» или «треугольником».

Основной сложностью в этом деле будет подбор нужного конденсатора.

На вал двигателя надевается планшайба для крупных деталей и сменная для мелких. Второй конец заготовки закрепляется уголком. На планшайбе находятся специальные пики, на которые заготовка набивается молотком.

После всего заготовку центрируют и фиксируют контршайбами. Потом запускают двигатель и подставляют первый резец, который можно сделать с обычной стамески. Он начинает снимать первый слой толщиной 1-2 мм. После этого заготовка стает похожей на нужный предмет, но она все еще толще на 1 мм, в это время вступает следующий чистовой резец, который и придаст настоящую красоту вашему изделию.

Потом запускают двигатель и подставляют первый резец, который можно сделать с обычной стамески. Он начинает снимать первый слой толщиной 1-2 мм. После этого заготовка стает похожей на нужный предмет, но она все еще толще на 1 мм, в это время вступает следующий чистовой резец, который и придаст настоящую красоту вашему изделию.

Контроль каждой детали можно делать с помощью шаблона или же замерять микрометром. Различные вырезы и контуры делаются острым концом первого резца, а отшлифовку – чистовым резцом.

Можно также шлифовать деталь прямо на станке с помощью наждачной бумаги. А полируют ее с помощью древесной стружки, зажимая в руке и прислоняя к заготовке.

Еще несколько вариантов изготовления станков:

Видео токарный станок своими руками (по дереву)

Токарный станок по дереву своими руками: фото, чертежи

Станки и инструменты /27-июл,2019,12;14 / 4051О токарном станке мечтает любой мастер, умеющий и любящий работать с деревом.

Конечно, стоит такой агрегат немало, но при большом желании его не так уж и сложно собрать из подручных материалов.

Конечно, стоит такой агрегат немало, но при большом желании его не так уж и сложно собрать из подручных материалов.Существует множество способов художественной обработки древесины с применением этого инструмента. Используя усиленный подручник, а также ручные резцы специальной конструкции, можно обрабатывать даже мягкие металлы — латунь и алюминий.

С инженерной точки зрения устройство представляет собой простую конструкцию с минимальным количеством деталей. Такое оборудование можно соорудить из стандартного металлопроката. а необходимые для этого слесарные и электромонтажные работы не потребуют высокой квалификации.

Проектирование, общие соображения

Станок решено было делать напольный, по возможности массивный. То, что его тяжело будет передвигать с места на место, компенсируется комфортной работой и большими возможностями. Для элементов конструкции я старался максимально использовать имеющиеся в хозяйстве детали. Некоторые части собраны из элементов, подобранных в металлоломе.

Отдельно стоит сказать о скорости вращения шпинделя. Часто её стараются делать максимально возможной, поскольку боятся, что точёные поверхности заготовок могут оказаться неровными. Практика показывает: плохая обработка древесины — это результат неправильной техники точения, а не того, что шпиндель вращается слишком медленно. Стоит овладеть правильными приёмами точения и привести в порядок резцы, как результат не заставит себя долго ждать: готовые изделия будут получаться замечательно гладкими. Более того, работа на невысокой скорости (700-800 об/мин) очень комфортна. Если при этом со станка вдруг сорвётся массивная заготовка, то она просто упадёт на пол, не причинив никакого вреда оператору. Кстати, максимальный диаметр обрабатываемой болванки на моём инструменте — 400 мм.

Теперь немного о моторе. Мне повезло: двигатель достался не самый современный, но зато с хранения, а потому в заводской смазке. Мощность — 1 кВт, скорость — 800 об/мин. Почтенный возраст силовой установки — это даже хорошо, поскольку в «то время» значительно меньше экономили на стали и меди, что подтверждают и габариты механизма.

Передача вращающего момента — клиноременная. Это позволит удобно расположить мотор на раме станка и ступенчато регулировать скорость вращения шпинделя. Предусмотрено три положения: обороты шпинделя равны оборотам двигателя либо же они больше или меньше их в полтора раза.

Для обычных работ этого вполне достаточно. Существенное снижение оборотов нужно только при работе с очень крупными заготовками, размером с хороший пень. Такое замедление делается обычно дополнительным шкивом и ремнём. Возможно, в будущем их придётся установить.

Конструкция станка. Сборка

Рама была собрана из двух кусков мощной двутавровой балки (фото 1). Между балками щелевидный зазор, в него пропускается крепление вспомогательного «навесного» регулируемого оборудования станка: задняя бабка, упоры, подручники, люнет. Здесь же можно увидеть крепление натяжителя ремня и непосредственно сам натяжитель, который представляет собой отрезок резьбовой шпильки с гайкой на конце (фото 2).

Чугунные подшипниковые опоры вместе с валом были найдены на свалке. Кажется, это детали от какой-то сельскохозяйственной техники. Опоры пришлось отмыть, отчистить и приспособить для конических подшипников. Это позволило изготовить узел, воспринимающий как радиальные, так и осевые нагрузки. На фото 3 — передняя бабка в работе. Блок шкивов склеен из текстолита. Текстолит — материал пористый, после обработки требует пропитки или покраски. Впрочем, его можно заменить металлом или твёрдыми породами дерева либо склеить из хорошей фанеры.

На фото 4 — сальник-пыльник. Деревянная пыль значительно легче металлической, поэтому она может попасть в самые удалённые уголки механизма. Защите от пыли нужно уделять особое внимание, тем более там, где подшипники и смазка. Уплотнение выполнено из плотного войлока, пропитанного смазкой, поверхность вала под ним отшлифована. Вспомогательные детали сделаны из текстолита.

Пульт управления собран из двухслойной фанеры и включает в себя кнопки «Пуск» и «Стоп», а также тумблер включения местного освещения (фото 5).

Кнопка «Пуск» содержит две нормально разомкнутые контактные группы. Ёмкость двух конденсаторов рассчитывал по известным формулам. Полученные значения — 100 и 150 мкФ.

Кнопка «Пуск» содержит две нормально разомкнутые контактные группы. Ёмкость двух конденсаторов рассчитывал по известным формулам. Полученные значения — 100 и 150 мкФ.Пульт установил на уже окрашенную раму, после чего сделал проводку всех необходимых кабелей (фото 6).

В жёлобе двутавровой балки смонтировал фанерный шкафчик с основным электрооборудованием. В частности, в нём находятся пускатель, конденсаторы, автоматические выключатели. Здесь же расположил трансформатор для низковольтной галогенной лампы местного освещения (фото 7).

Установка мотора, его электрическое подключение, а также установка передней бабки показаны на фото 8. Готовый, полностью собранный и уже проверенный в работе станок — на фото 9.

Через какое-то время возникла необходимость в обратном вращении шпинделя. Пришлось осуществить небольшую доработку электрической части. При данной схеме включения заставить мотор вращаться в обратную сторону — пара пустяков.

Кроме безопасной заточки возможность обратного вращения заготовки повысила качество шлифовки готовых деталей, особенно при поперечном точении.

Сергей Романов

Токарный станок по дереву своими руками (самодельный)

Токарный станок – мечта любого столяра, потому что с его помощью можно изготавливать самые разнообразные вещи и элементы декора для оригинального оформления дизайна, изготовления красивой мебели или отдельных эксклюзивных предметов. Но покупка такого оборудования зачастую оказывается невозможной из-за высокой цены и не каждый сможет себе позволить его приобретение.

Что потребуется для изготовления станка?

Если купить сложно, то можно сконструировать самодельный токарный станок по дереву. На самом деле его конструкция не такая уж и сложная, достаточно немного поразмыслить и иметь хотя бы мизерное абстрактное мышление. Дело в том, что универсального оборудования нет, и каждый мастер хочет иметь максимально комфортный и удобный агрегат, поэтому решает изготовить его самостоятельно.

Основные элементы токарного станка:

- основа конструкции – станина;

- двигатель;

- вращающийся элемент;

- упор для размещения заготовки;

- направляющая балка;

- передняя и задняя бабка;

- стойка для задней бабки;

- опорная ось.

Перед тем как сделать токарный станок по дереву, необходимо изучить имеющиеся предложения и варианты готового оборудования от других мастеров. В любом случае цена самодельного станка окажется намного меньше, чем стоимость покупки нового оборудования заводского производства. Но, кроме готовых моделей, в продаже имеются станки наборами.

Его стоимость намного ниже, чем цена целого станка. Поэтому если нет материалов, необходимых для конструирования оборудование, то всегда можно заказать себе комплект и собрать его. А для создания станины и направляющих имеются приложенные чертежи.

Токарный станок по дереву обладает преимуществом по сравнению с металлообрабатывающим оборудованием. Его станина и несущие детали могут быть изготовлены из той же древесины, что намного упрощает процесс, потому что из этого материала можно сделать все что угодно.

Самодельный токарный станок по дереву своими руками

Из чего можно сделать станок?

В качестве мотора для самодельного токарного станка по дереву можно использовать все, что крутится:

- Дрель.

В качестве приводного электрического механизма может быть применена обычная дрель. Важно понимать, что продолжительная работа без паузы способствует повышенному износу электроинструмента. Но для кратковременных операций она является отличным вариантом, тем более, когда других вариантов нет.

В качестве приводного электрического механизма может быть применена обычная дрель. Важно понимать, что продолжительная работа без паузы способствует повышенному износу электроинструмента. Но для кратковременных операций она является отличным вариантом, тем более, когда других вариантов нет. - Шуруповерт. Сделать мини токарный станок по дереву своими руками можно из шуруповерта. Этот вариант и вовсе является универсальным, так как оборудование можно перевозить и работать с ним где угодно. А если электроинструмент питается от напряжения 12В, то в качестве источника можно применить автомобильный АКБ.

- Асинхронный двигатель. Самым лучшим вариантом приводного устройства для точения древесины является асинхронный электродвигатель. Но им сложнее управлять, нежели двигателем постоянного тока. Зато посредством ременной передачи и примитивной коробки скоростей или использования редуктора вполне можно сделать качественные и производительные токарные станки по дереву своими руками.

- Двигатель от стиральной машины.

Одним из самых удачных типов самодельного токарного станка по дереву является конструкция с использованием двигателя от стиральной машины Indesit. Мотор довольно мощный и имеет большой крутящий момент, поэтому тяга будет хорошая. А для регулирования скорости вращения можно найти массу электрических схем на тиристорах, симисторах или даже транзисторах с обратной связью.

Одним из самых удачных типов самодельного токарного станка по дереву является конструкция с использованием двигателя от стиральной машины Indesit. Мотор довольно мощный и имеет большой крутящий момент, поэтому тяга будет хорошая. А для регулирования скорости вращения можно найти массу электрических схем на тиристорах, симисторах или даже транзисторах с обратной связью.

Как сделать станину

В зависимости от типа выбранного мотора, можно приступать к конструированию станины.

Для такого токарного станка подойдет деревянный каркас. Потому что для обработки дерева не потребуется такая высокая жесткость, как при работе с металлом. Плюс ко всему этот материал легко поддается формованию, поэтому из него можно без особого труда вырезать любую деталь для самого точильного агрегата.

Стандартные размеры простого токарного станка:

- длина – 90 см;

- ширина – 50 см;

- высота – 45 см.

При таких габаритах станок сможет обрабатывать делали до 20 см в длину, диаметром 25 см.

Чтобы собрать конструкцию понадобятся:

- металлические уголки;

- трубы разного диаметра;

- стальные полоски шириной 2 см и 4 см;

- различные крепежи;

- ремень для привода.

Приводный ремень для токарного станка

Этапы сборки станины:

- два уголка располагаются на ровной доске, так, чтобы полки направлялись друг к другу;

- чтобы уголки располагались параллельно, нужно между ними поместить вкладыши с шагом в 5 см;

- направляющие скрепляются уголками, в торцах;

- все детали скрепляются струбцинами и привариваются;

- станина закрепляется к верстаку или колоде.

Заготовка для задней бабки изготавливается из закаленной стали. Иногда функции задней бабки может выполнять и сам двигатель. Главное условие при выполнении деталей – соотнести центы передней и задней бабки.

Альтернативный вариант деревянной основы – станина из металла, потому что она будет иметь необходимую жесткость и прочность. А для изготовления центров, куда устанавливается заготовка, потребуется обратиться к токарю по металлообработке.

Для того чтобы максимально упростить конструкцию, лучше использовать двигатель от стиральной машины или мотор постоянного тока, так как им легче управлять, изготовив примитивный тиристорный регулятор мощности.

Особенности сборки копировального аппарата

А если необходимо изготовить копию сделанного деревянного изделия, то также можно сделать токарный станок по дереву своими руками с копировальной установкой. Он даст возможность выточить одинаковую резьбу или вырезать какое-либо изделие с идеальными параметрами. Для его изготовления можно также воспользоваться деревом в качестве корпусных деталей.

Копир – это дополнительное оснащение к токарному оборудованию. Он представляет собой брус или толстый кусок фанеры с профильным пропилом в виде формы будущих заготовок. При отсутствии необходимости в копировании деталей, профиль демонтируется, а устройство используется как обычный токарный вариант для изготовления уникальных деталей.

Как один из самых подходящих вариантов для изготовления корпуса и деталей станины является клееная фанера. Она довольно прочная, легко поддается обработке режущим и шлифовальным инструментом. А благодаря наличию фанеры различной толщины можно изготавливать жесткие и устойчивые конструкции.

Видео по теме: Выбор токарного станка по дереву

Самодельный токарный станок по дереву своими руками: чертежи, видео

Содержание статьи:

Для обработки деревянных изделий цилиндрической или конусной формы понадобится токарный станок. Опытные домашние мастера предпочитают не покупать дорогое заводское оборудование, а делают его аналог своими руками. При этом самодельная конструкция будет иметь аналогичные технические и эксплуатационные характеристики.

Функциональные возможности токарного станка по дереву

Заводская модель токарного станка

Конструкция самодельного токарного станка по дереву может быть предельно проста. Но для получения желаемого результата следует детально разобраться с его спецификой и особенностями применения.

Для выполнения минимального набора операции схема оборудования должна включать в себя раму, два вида бабок (заднюю и переднюю), электропривод, блок регулирования скорости оборотов, ведомые и ведущие фиксаторы. Для точной обработки необходим упор для резцов различной конфигурации. С целью выполнения сложных работ должны быть предусмотрены компоненты для смещения заготовки относительно центра оси вращения.

Общие инструкции по эксплуатации самодельного токарного станка по дереву, сделанного своими руками.

- Установка заготовки. Выполняется с помощью крепежа на ведущем шпинделе и пиноли задней бабки.

- Выбор оптимального числа оборотов.

- Обработка деревянной заготовки с помощью резцов.

- Периодическая проверка фактических размеров деталей до достижения нужной формы.

На практике для работы на оборудовании этого типа требуется большое количество опыта. Достаточно одного неловкого движения, чтобы испортить деревянную заготовку.

Для уменьшения трудоемкости изготовления можно сделать станину своими руками, использовав эту часть от старого оборудования.

Токарный станок по дереву: пример №1

Самодельный токарный станок по дереву

Оптимальным вариантом изготовления надежной конструкции будет применение комплексного подхода к каждой детали оборудования. В первую очередь это касается станины, так как от нее зависит не только устойчивость, но и работа остальных компонентов.

Основание делается из толстостенного стального профиля. Для надежности оно состоит из двух опор, на которые устанавливается станина. Соединение элементов выполняется через пазы. Отдельно своими руками изготавливаются опорные платформы для передней и задней бабки токарного станка по дереву.

Перечень компонентов для самодельной конструкции:

- силовой агрегат. Оптимальным вариантом является установка электродвигателя от стиральной машины или насоса;

- передняя бабка. Лучше всего приобрести заводской шпиндель с тремя или четырьмя штифтами. Это позволит смещать заготовку относительно оси вращения;

- задняя бабка. Специалисты рекомендуют установку головки от мощной дрели;

- шкив. Он будет соединять валы электродвигателя и передней бабки;

- опорный стол для резцов. Конфигурация выбирается из личных соображений. Главным условием является удобство дальнейшей эксплуатации.

Система шкивов для изменения скорости оборотов

Недостатком этой конструкции является трудоемкость изменения числа оборотов. Для этого необходимо изготовить своими руками дополнительные шкивы различного диаметра. В качестве альтернативы можно рассмотреть установку готовой конструкции ременной передачи, которая адаптируется для конкретной модели самодельного токарного станка по дереву, изготовленного своими руками.

Для работы на станках подобного типа рекомендуется приобрести готовые резцы. Если же есть возможность и соответствующее оборудование — их можно сделать самостоятельно. Но для этого следует использовать заготовки из специальной инструментальной стали.

Выбор оптимальной частоты вращения вала зависит от размера заготовки и породы древесины. Для расчета рекомендуется воспользоваться стандартными графиками зависимостей этих параметров. Скорость вращения может колебаться от 800 до 3000 об/мин.

Токарный станок по дереву из дрели: пример №2

Токарный станок по дереву из дрели

Альтернативным вариантом является изготовление самодельного токарного станка по дереву своими руками с использованием дрели. Это будет оптимальным способ сделать пробную конструкцию при небольшой практике работы своими руками.

Стоит отметить, что подобная установка рассчитана для обработки небольших изделий. Станину можно изготовить из деревянных брусьев. Функцию обратной бабки может выполнять конструкция из опорного подшипника и вала, установленного на него. Для фиксации заготовки понадобится соответствующая насадка для дрели.

Недостатки:

- низкая степень надежности;

- отсутствие возможности обработки больших заготовок;

- велика вероятность погрешности фрезеровки.

Но эта схема может быть использована в качестве основы для изготовления более совершенных токарных станков по дереву своими руками. Главное – определиться с требуемыми техническими и эксплуатационными качествами.

Детально ознакомиться с подробностями изготовления оборудования можно посмотрев видео инструкцию:

Примеры чертежей и конструкций

Самодельный токарный станок по дереву

Самодельный токарный станок по дереву состоит из 5 частей:

1) Передняя бабка, на которой расположена основная ось с тремя шкифами;

2) Задняя бабка с конусом;

3) Опорная площадка под инструмент;

4) Мотор с площадкой, на которой он закреплен;

5) Швеллер, к которому крепятся все эти части.

Максимальный диаметр заготовки, зажимаемый станком 30 см., максимальная длина заготовки 70 см. Можно на нем вести обработку деревянных заготовок как с торца, так и вдоль заготовки.

Патрон зажимает заготовку по внешнему диаметру и по внутреннему. Для этого можно использовать обратные кулачки. Диаметр патрона 10 см. Этого вполне хватает, чтобы прочно зажать тяжелую дубовую заготовку димаетром 20-25 см.

На основной оси находятся 3 шкифа, а также на моторе. За счет этого можно регклировать скорость вращения, что очень актуально при больших размерах заготовок, где скорость нужно снизить до минимума. Всего 9 скоростей.

Чтобы поменять ремень, нужно ослабить болты на площадке, где крепится мотор и на площадке, где крепится основной вал. Когда освободится перемычка между двумя площадками, можно перекинуть ремень и сместить мотор на нужное осевое положение так, чтобы используемые шкифы находились строго напротив друг друга.

Мотор крепится к площадке так, что он защищен этой площадкой, что удобно и безопасно для его эксплуатации. Мотор я взял однофазный на 1 кВт. Подключается стандартно через пусковое устройство.

Задняя бабка в принципе ничем не отличается от магазинных станков с той лишь разницей, что зажимы затягиваются болтами. И во всей этой конструкции я использую для затягивания гаечные ключи на 19 и на 22.

Опорная планка под инструмент регулируется по высоте и перемещается в разные положения, давая возможность обработать заготовку с торца, вдоль и под углом.

Ключи для удобства я держу на магните. При работе на токарном станке часто внимание сконцентрированно на крутящейся детали, а не на том, куда ключ положить. А с магнитами все под рукой и надежно.

Освещение рабочего места – очень актуальный вопрос. Я сделал свет направленным и регулируемым в одной оси, так что при обработке детали с торца свет частично проникает вовнутрь заготовки. Кроме направленного света у меня есть еще общий, который освещает всю мастерскую. Если у вас возникли вопросы о самодельном токарном станке по дереву, отвечу в комментах.

« Предыдущая запись Следующая запись »

описание оборудования и материалы для сборки деревообрабатывающего станка дома

Обработка древесины требует наличия инструментов с разными функциями. Простого ручного оборудования здесь может не хватить. Для детальной проработки изделий из дерева требуется токарный станок, но найти подходящий вариант, который подходил бы по стоимости и размерам, сложно. В итоге многие мастера приходят к выводу, что сделать мини столярный станок по дереву для дома проще и надёжнее.

Особенности токарного станка

Сделать домашний токарный станок своими руками легко, если следовать рекомендациям специалистов, которые занимаются этим делом. Такой вариант поможет сэкономить не только деньги, но и много времени, которое уходит на поиски подходящего токарного агрегата. Обычно возникают такие проблемы:

- Малое количество заводов, которые продают или держат на консервации мини-станки для работы по дереву.

- Оборудование может пролежать на консервации 10−25 лет, а значит, его состояние оставляет желать лучшего.

Учитывая все проблемы покупки и поиска токарки, остаётся сделать надёжное и долговечное оборудование для домашнего использования. Оно будет точно соответствовать заданным функциям и не уступать заводским моделям по техническим показателям.

Прежде чем приступать к сборке устройства, следует изучить различные чертежи и схемы в зависимости от требований по функциям, а также подготовить все необходимые материалы и инструменты. Нельзя забывать и о технике безопасности, ведь при отсутствии каких-либо защитных элементов значительно повышается опасность получения травм.

Конструктивные детали

Вся конструкция токарного станка делится на основные части и дополнительные детали, которые делают агрегат функциональным, надёжным и безопасным в процессе использования. Каждый из таких конструктивных элементов стоит рассмотреть и понять, за какую часть работы отвечает конкретная часть целостной системы. Это поможет не только быстрее сделать сборку, но и легко отремонтировать конструкцию станка.

К основным конструктивным элементам относят:

- Каркас оборудования называется рамой.

- Передняя бабка — подвижная система, которая служит удерживающим заготовку элементом.

- Задняя бабка относится к съёмным элементам, которые добавляют прочности фиксации заготовки.

- Электропривод для подачи энергии.

- Зажима и фиксаторы.

- Для максимальной точности во время выполнения работ по обрезке или декорированию деревянных заготовок используют подручник.

Каждая из описанных деталей является важной частью всего механизма, без которого выполнить работу качественно и безопасно не получится. Всё это базовые элементы, которые можно дополнить в тех случаях, когда хочется развить потенциал токарного агрегата, собранного своими руками. Например, если хочется повысить сложность обработки заготовок, следует предусмотреть систему, позволяющую смещать болванку в центральной оси вращения. Это даёт мастеру больше пространства на поверхности заготовки для обработки.

Собирая конструкцию из подручных средств, нельзя забывать о выборе электродвигателя и подведении электрической сети с напряжением 380 В. Как правило, в качестве двигателя подбирают трёхфазный вариант, который обеспечит хорошее вращение, но не более 1500 об/мин. Подключают такое устройство с помощью схемы «Звезда» или «Треугольник».

Ещё одно условие, которое необходимо решить до того, как начать собирать токарку, это её размеры. Стандартные габариты заводской модели имеют следующие показатели:

- высотка — 35 см;

- длина — 80 см;

- ширина — 40 см.

При сборке конструкции своими руками каждый мастер подбирает свои параметры, которые будут удовлетворять требования к размерам заготовок. Стандартных параметров обычно хватает для работы с древесиной, имеющей диаметр 25 см и длину 20 см. Такие показатели даже не требуют дополнительного фиксатора в лице задней бабки. Она всё-таки может помочь, если хочется увеличить длину заготовки в два раза. В остальное время короткие деревянные изделия крепятся на специальную планшайбу.

Самостоятельная сборка токарки

После того как была досконально изучена вся конструкция станка для работы по дереву, следует перейти к подбору подходящих материалов, рабочих частей и инструментов. Например, в качестве главного привода подойдёт старый механизм для заточки кухонных ножей. Главное, чтобы в параметры этой модели входило использование сразу двух точильных камней. Такое устройство станет отличной заменой передней бабки. Задняя бабка не пользуется большой популярностью среди токарей, поэтому на её замену чаще всего ставят элементы от старой или уже поломанной электродрели.

Основание агрегата является важной частью, от которой будет зависеть качество обработки деревянной заготовки. Именно основание позволяет поглощать вибрационную силу, которая расшатывает конструкцию и может выводить станок из строя. Лучше всего изготавливать станину из металлопрофиля, но требуется не только материал, а ещё высокая точность. Поэтому перед сборкой станины важно составить точный план соотношения всех основных деталей. Лучше заранее продумать все мелочи и потратить время на работу с бумагами, чем потом закупаться новыми комплектующими частями и расходными материалами.

После проведения всех расчётов и подготовки чертежей, следующим шагом будет сбор необходимых инструментов:

- Ручная дрель со свёрлами различного диаметра пригодится для проделывания отверстий.

- Обработать металлическую поверхность, стесать острые углы или заусенцы помогут напильники разной зернистости.

- Болгарка со съёмными дисками для резки и шлифовки. Должен быть запас дисков, ведь это расходный материал.

- Сварочный аппарат небольшой мощности, который сможет работать с диодами типа «двойка» и «тройка».

Из расходных материалов необходимо приобрести:

- металлические толстостенные уголки;

- стальные полоски 2−4 см;

- швеллера;

- две трубы с различными диаметрами. В итоге одна труба должна спокойно пройти в другую трубу;

- ремень для ремённой системы;

- различные крепёжные элементы.

Все эти инструменты и материалы подходят исключительно для сборки простого токарного станка, но если хочется получить профессиональный и многофункциональный агрегат, значит, придётся изучить видео и литературу, где наглядно показывают и рассказывают, какие детали для этого нужны.

Например, часто используют в качестве привода обычный электромотор от заточки для ножей. Всё дело в 4 шайбах из прочного металлического сплава. Как минимум 2 из них используются для замены электроточильного камня, а остальные детали разного диаметра берут для установки деревянной заготовки. Изменяя диаметр шайб, получается, перенастраивать скорость вращения древесной заготовки.

Шкивы используются исключительно для того, чтобы заставить вал двигаться и увеличивать скорость в зависимости от установленного диаметра. Различают следующие скорости вращения:

- 3000 об/мин;

- 2000 об/мин;

- 800 об/мин.

Эту систему можно и поменять, установив комбинированный шкив, который будет иметь несколько вариантов валов, работающих на ремённой передаче. Такой способ упрощает работу специалиста при обработке древесины. В любое время ремень перекидывают на вал с другим диаметром и тем самым, изменяется скорость вращения заготовки. Процесс часто делают автономным, что значительно сокращает время работы и делает перестановку ремня безопасной.

Сборка станины и задней бабки

Станина, подручник и задняя бабка — это основные части токарного станка, от которых зависит качество, скорость при выполнении работ по обработке дерева. Токарное дело по дереву — это опасная работа, поэтому не стоит усугублять его нарушениями при сборке станка своими руками.

Первым делом приступают к изготовлению задней бабки. Её основой будет патрон или передняя металлическая часть корпуса, снятая со старой электродрели. При использовании металлического корпуса эта деталь продержится больше года, а вот пластиковый вариант потребует скорой замены.

Самодельный станок должен иметь твёрдую стойку и не шататься во время работы даже при сильной вибрации. Станина из металлических уголков должна дополнительно оснащаться различными приспособлениями, которые будут надёжно фиксировать станок на земле. Варианты создания крепкой стойки бывают разные.

Некоторые мастера наваривают дополнительные металлические уголки и проделывают в них отверстия для дальнейшего крепления станка. При выборе такого варианта нельзя забывать о передвижении узлов оборудования продольно по оси. Патрон не даст выполнять продольные нагрузки, и это положительно скажется на использовании такой конструкции при обработке деревянных изделий. Для такого варианта как раз и требуются швеллера, которые скрепляют между собой с помощью сварочных работ. Таким образом, устанавливается и бабка на основу, но перед этим под неё укладывается толстая фанера.

Встречаются случаи, когда вокруг станка просто создают твёрдую подошву включающую песок или аналогичный материал, поглощающий вибрации.

Установка привода и суппорта

Современные настольные станки по дереву способны обрабатывать большой объём изделий за короткий промежуток времени, но для этого требуется качественный и мощный привод. Его монтируют на специальную пластину, которая устанавливается на стол, размещающий станину устройства. Здесь важно соблюдать особенности передвижения мастера во время обработки деталей, ведь впоследствии это скажется на регулировке скорости вала, который располагается на передней бабке.

Суппорт — это часть, которую многие часто недооценивают, из-за чего обработка деталей получается не такой качественной, как хотелось бы. Такое устройство устанавливают для равномерного передвижения токарного оборудования вдоль станины во время работы. Именно для этой части и нужны трубы различного диаметра. Такой самодельный агрегат будет непривлекателен по внешнему виду, но в технических характеристиках он не уступит заводским аналогам.

Использование столярного оборудования

В цеху проводят работы или в домашних условиях, мастера в любом случае должны соблюдать технику безопасности при станковом типе работы. Мини-станок для обработки дерева, несмотря на свои габариты и малую мощность, может нанести существенные повреждения. Именно поэтому при его сборке необходимо дополнительно установить лампу и лист прозрачного пластика, который убережёт оператора от вылетающих в процессе обработки древесины щепок и стружки.

Первое использование станка после сборки подразумевает плавную проверку и переключение скоростей. Нельзя сразу ставить деревянную заготовку и включать максимальную скорость. Лучше всё делать постепенно, попутно настраивая проблемные зоны.

При работе с деревом важно помнить о технике безопасности:

- Деревянная заготовка должна быть качественной, без трещин, следов гниения или других видимых дефектов. На большой скорости плохая заготовка разлетается на куски и может поразить мастера.

- Обрабатываемое изделие прочно фиксируется.

- Перед пуском устройства проверяется подключение заземления.

- Устанавливать защитный экран и одевать защитную одежду.

- Все инструменты и ручки станка должны быть проверены перед работой. Если они шатаются, тогда следует выяснить причину проблемы и устранить её.

- Деревянная заготовка не должна иметь влажность больше 20%.

Это основные правила, которые сделают работу качественной и безопасной.

Если хочется начать свой личный бизнес, отличным вариантом будет собрать своими руками токарный станок по дереву. Настольный агрегат этого типа позволит в домашних условиях изготавливать из деревянных заготовок самые удивительные подделки, декор или детали для мебели, которые всегда пользуются спросом. Главное, в процессе работы и сборки станка помнить о правилах безопасности.

Оцените статью: Поделитесь с друзьями!Сделайте свой собственный насос для вакуумной системы токарного станка по дереву

Вакуумная система токарного станка по дереву делает вашу работу на токарном станке более универсальной, однако это полезный элемент для вашего деревообрабатывающего цеха. так что обычно это будет что-то, что вы подберете дальше по очереди. С другой стороны, это то, что вы можете построить сами.

В основе всего проекта лежит способность создавать вакуум, и лучший способ – с помощью вакуумного насоса. К счастью, вы можете собрать его с помощью нескольких запчастей из магазина и, возможно, немного попрошайничать.Это будет намного дешевле, чем покупать что-то новое.

Выше вы видите вакуумный насос deluxe со всеми деталями. Нет, Campbell Hausfeld не производит вакуумные насосы. Это бывшая в употреблении компрессорная цистерна, переоборудованная. Слева мотор, справа пластинчато-роторный насос. В большой серебряной коробке находится блок питания на 12 В. Переключатель включения / выключения находится сверху, а черный вакуумный переключатель 12 В прикручен к боковой стороне распределительной коробки. Обратный клапан на линии между баком и насосом предотвращает потерю вакуума через насос, когда он не задействован.

На приводной стороне вверху показано электрическое сцепление, кожух ремня и вакуумметр на баке. «Глушитель» был заменен на спиральный 50-футовый садовый шланг, а клиновой ремень был заменен на более тихий промежуточный ремень. Теперь весь пакет работает очень тихо.

Провод 12 В и вакуумная линия, управляющая вакуумным реле, более очевидны, как и небольшая впускная трубка для смазки.

Основные элементы

Создание вакуума может быть выполнено разными способами, но поршневой насос прямого действия, приводимый в действие двигателем, с точки зрения строителя дома, вероятно, самый простой.Требуемая мощность составляет минимум 1/4 л.с., но лучше 1/2 л.с. Больше – потеря, если у вас нет «на складе» чего-то большего. Моторы четверть лошадиные недорогие (часто бесплатные) и легко доступны в качестве бывшего в употреблении предмета, а половина лошадиных сил немного дороже. Насосы могут быть поршневыми или пластинчато-роторными. У меня было и то, и другое, а поворотная лопасть более эффективна и несколько тише. Компрессоры автомобильного кондиционера – хороший выбор для насоса.

Вы спросите, зачем нужен компрессор, когда я пытаюсь создать вакуум? Все насосы имеют вход и выход.Мы будем использовать впускное отверстие для забора воздуха из системы, так что теперь наш насос создает вакуум, а не давление. Выход просто уходит в атмосферу. Потребуется глушитель, но об этом мы поговорим позже.

Итак, у вас есть основная система: двигатель, приводящий в действие насос для создания вакуума. Долгое время это все, что у меня было, и меня это вполне устраивало. Небольшой недостаток в том, что он должен работать все время, пока вы поворачиваете. Даже моя модернизированная модель с баком и вакуумным выключателем все еще работает все время, если древесина очень пористая, так что не беспокойтесь.

Моим источником компрессоров переменного тока (запасные части для запчастей и для друзей) была тренировочная площадка пожарной части, где я работал. Удаление компрессоров кондиционеров из-под обломков не уменьшило их ценности как тренировочного средства. В ремонтных мастерских потребуется несколько долларов, но, если повезет, вы можете найти его по подходящей цене.

Мой оригинальный вакуумный насос. Минимальный, но очень удобный. Обратите внимание на расположение поршня V-twin. Этот насос был ОЧЕНЬ громким.

Помимо основ

Чтобы сделать вещи немного более изощренными, резервуар (резервуар) – приятный штрих.Во-первых, потеря мощности двигателя не приведет к внезапной потере вакуума, поэтому у вас будет время выключить токарный станок, если у вас есть резервуар. Никакого определенного размера не требуется, просто что-то для подушки. Мой резервуар был подарен старым воздушным компрессором, который очень эффектно вышел из строя. Стандартный обратный клапан, установленный на линии между насосом и резервуаром, предотвратит любые утечки в насосе, вызывающие потерю вакуума, когда насос не работает.

Еще одно интересное дополнение – электрическая муфта на насосе, которая, к счастью, уже есть во всех автомобильных компрессорах переменного тока.На самом деле это то, что вам нужно заблокировать, если вы им не пользуетесь (см. Сварные швы на комбинации муфта / шкив на фотографии выше). Чтобы воспользоваться этим, в вашей системе должен быть трансформатор на 12 В, но это удобно. Я использовал 12-вольтовый источник питания от старого компьютера. Вы не поверите, но это было проще, чем пытаться найти и купить трансформатор на 12 вольт. Теперь вы можете сразу же включить двигатель без полной нагрузки насоса, а затем включить насос, как только он заработает на полной скорости.Ваш мотор будет вам за это благодарен.

«Элемент сопротивления» – это вакуумный переключатель для управления мощностью электрического сцепления на насосе. Этого маленького предмета, вероятно, не будет в ваших ящиках для мусора, и он будет стоить более 50 долларов, но если вы можете работать с ним, это действительно приятно иметь. Чтобы быть эффективным, у вас должен быть танк, а также переключатель. При включенном вакуумном выключателе двигатель будет работать постоянно, но насос включится только тогда, когда вакуум упадет ниже установленного уровня. Резервуар обеспечивает периоды покоя насоса так же, как и в воздушном компрессоре.Без переключателя и бака насос работает постоянно. Как отмечалось ранее, если у вас есть дырявый кусок дерева, он все равно будет работать постоянно. Следовательно, вакуумный выключатель – это то, что «приятно иметь».

Итак, в порядке важности: двигатель и насос, муфта для управления насосом (требуется источник питания 12 В), бак, затем вакуумный переключатель. Одна вещь, которую следует учитывать, заключается в том, что базовый двигатель и насос могут удовлетворить ваши потребности, пока у вас не будет возможности собрать детали, чтобы сделать что-то более сложное, как это сделал я.

Смазка ротационных насосов обычно заключается в простом размещении заправочного фитинга и обеспечении доступа к нему.

Обратите внимание на впускной и выпускной коллекторы в верхней части насоса. Большинство из них очень легко найти, удалить и изменить.

Следует отметить, что все насосы требуют смазки. Поршневые насосы, скорее всего, будут иметь небольшой картер с маслом. Пластинчато-роторным насосам потребуется рюмка масла для пневмоинструмента каждый раз, когда вы его используете. Жидкость переменного тока, которую они обычно перекачивают, содержит масляную присадку.Все насосы имеют небольшой штуцер, обычно используемый для зарядки системы. Я расширил свой с помощью небольшой трубки, чтобы можно было легко достать до нее, когда я ее включаю. Пылесос хорошо всасывает его, и работа сделана.

Как вы можете видеть на фото, я обманул свою защиту ремня. Ремень Link-Belt теперь работает намного тише, чем стандартный клиновой ремень на фотографиях. Все вакуумные насосы, по сути, представляют собой небольшую сирену, поэтому они могут немного раздражать. Я заменил неэффективный сетчатый фильтр «глушитель» на фотографии, просто промазав выхлопное отверстие обычной резьбой для садового шланга, прикрепив старый 50-футовый спиральный шланг, спрятанный под баком, что сделало фантастический глушитель.

Я несколько раз небрежно упомянул коммутацию, проводку и водопровод. Если у вас есть возможность собрать что-то подобное вместе, все это будет иметь смысл, а переключение и электрическая проводка будут элементарными. То же самое с любой сантехникой или подсоединением шлангов. Нет недостатка в веб-сайтах, посвященных изоляции питания 12 В в источниках питания компьютера. Если подключение чего-то вроде этого кажется вам немного превышающим ваши возможности, то вам, вероятно, следует остановиться на покупке насоса, а не на строительстве чего-то, что, скорее всего, может быть небезопасным.Не волнуйтесь, вы все равно можете собрать полную систему, не нарушая при этом денег. Насос – построенный или купленный – должен быть подключен к токарному станку с небольшим количеством водопровода. Эта часть довольно проста, и на следующей неделе я продолжу публикацию о необходимой сантехнике для вакуумной зажимной системы.

Считаете ли вы, что базового двигателя и насоса достаточно, или вы думаете, что «роскошная модель» стоит дополнительных усилий и затрат?Принадлежности, инструменты и советы для токарных станков по дереву – выкройки, монограммы, трафареты и проекты «сделай сам»

Вы можете приобрести токарный станок по дереву разных размеров.С другой стороны, настольные мини-токарные станки с двигателями мощностью от 1/3 л.с. Эти токарные станки весят менее 50 фунтов (23 кг). На большой стороне – токарные станки с двигателями мощностью 3 л.с. и весом более 900 фунтов (408 кг). Как следует из названия, токарный станок по дереву обрабатывает дерево. Однако некоторые токари также используют свои токарные станки по дереву для обработки рогов, акрила, ламината, орехов, стручков банксии, алебастра и т. Д.

Токарный станок по дереву вращает заготовку, а вы вручную перемещаете режущие инструменты для создания плавных кривых и контуров. Сегодня на рынке представлены самые разные токарные станки.Большинство токарных станков порекомендуют вам купить самый большой токарный станок, который вы можете себе позволить. Так как на большом токарном станке можно повернуть крошечные детали, а на маленьком токарном станке – нельзя. При покупке токарного станка также важно искать токарный станок со стандартным размером шпинделя, резьбой и конусом. Это упростит поиск аксессуаров. Ниже приведены несколько полезных советов по токарным станкам по дереву.

1. Умейте измерять «качели» токарного станка по дереву.

Поймите, что на многих токарных станках «поворот над опорой инструмента» может быть на несколько дюймов меньше, чем «поворот над станиной».На некоторых станках высота банджо может составлять 2 дюйма (5 см) и более. Например, на изображении ниже поворотный станок токарного станка составляет 41 см. (Поворот в два раза больше расстояния от станины токарного станка до центра шпинделя.) Если вы хотите, чтобы банджо находилось под заготовкой, то максимальная часть, которую вы можете установить, будет меньше. Для данного токарного станка он может быть всего 12 дюймов (30 см) в диаметре.

Токарный станок по дереву. (Фото любезно предоставлено JPW Industries)2. Знайте, как измерить «размер» токарного станка по дереву.

Имейте в виду, что вы, скорее всего, не сможете повернуть заготовку до тех пор, пока токарный станок не соответствует указанному «размеру».Размер токарного станка – это расстояние от передней бабки до задней бабки (т.е. «расстояние между центрами »). Размер показанного токарного станка 42 дюйма (107 см). Однако не стоит рассчитывать, что получится так долго перевернуть изделие. Этот размер не включает какие-либо аксессуары ни в передней, ни в задней бабке (например, приводной центр или подвижный центр). На моем токарном станке с заявленным расстоянием между центрами 34½ дюйма (88 см) максимальная длина, которую я могу повернуть, составляет 27½ дюймов (70 см) – с приводным центром в передней бабке и подвижным центром в задней бабке.Вы можете немного увеличить эту максимальную длину, если передняя бабка и / или задняя бабка выступают за станину токарного станка.

3. Приобретите токарные центры со стандартным углом.

Почти все токарные центры по дереву имеют угол 60 °. Угол при вершине в 60 градусов стал стандартом (по крайней мере, в США), потому что этот угол очень прочен, но при этом позволяет точно позиционировать и удерживать заготовку на токарном станке.

4. Знайте самые распространенные размеры конусов.

На токарных станках по дереву наиболее распространенными принадлежностями являются MT1 (конус Морзе №1) или MT2 (конус Морзе №2).Поэтому при покупке токарного станка всегда ищите токарный станок с конусом передней и задней бабки MT1 или MT2. Ниже показаны некоторые аксессуары с МТ2. Примечание. Некоторые производители используют термин 2MT вместо термина MT2.

Коллекция аксессуаров с конусами Морзе.5. Знайте, как определить «Размер резьбы шпинделя» токарного станка.

Лицевые панели, патроны и другие аксессуары поставляются с различными размерами резьбы шпинделя. Знание размера резьбы шпинделя на вашем токарном станке поможет вам приобрести правильный аксессуар или адаптер.Ниже показаны спецификации резьбы шпинделя 1¼ ”x 8. Это означает, что внешний диаметр шпинделя составляет 1¼”, и он имеет 8 витков резьбы на дюйм.

Шпиндель 1¼ ”x 8 имеет 8 ниток на дюйм.6. Узнайте, как работает конус Морзе.

Конус Морзе – это самоудерживающийся машинный конус. Он может надежно удерживать приводные центры и приводные центры как в передней, так и в задней бабке. Трение поверхностей и заклинивание конуса удерживают его на месте. Угол конуса немного меняется от одного номера конуса Морзе к другому.В качестве конкретного примера конус Морзе № 2 имеет конус 0,0500 на дюйм. В результате получается 1,43 градуса, как показано ниже. Чтобы снять насадку с конусом Морзе с передней бабки, слегка защелкните ее с помощью заглушки. Чтобы снять принадлежности с задней бабки, полностью втяните перо в заднюю бабку, высвободив приспособление.

Конус Морзе № 27. Знайте различные типы центров.

Вы вставляете « живой центр » или « мертвую точку » в заднюю бабку при повороте между центрами для прижатия и удержания заготовки.Живой центр содержит шарикоподшипники, которые позволяют центру вращаться вместе с заготовкой. Мертвая точка остается неподвижной в задней бабке и не вращается вместе с деталью. При использовании мертвой точки многие токарные станки применяют смазку, чтобы деталь не скрипела при повороте. С другой стороны, вы обычно вставляете « приводной центр » в переднюю бабку токарного станка, чтобы врезаться в древесину и передать вращательное усилие на заготовку.

8. Рассмотрите возможность приобретения токарного станка с электронной регулировкой скорости.

Электронная регулировка скорости позволяет легко изменять скорость. Цифровая индикация числа оборотов в минуту позволяет легко отслеживать точную скорость вращения шпинделя. Кроме того, многодиапазонные шкивы обеспечивают максимальный крутящий момент на различных скоростях. Как показано ниже, открыв дверцу доступа на передней бабке и ослабив натяжение, вы можете изменить положение ремня на низких или высоких оборотах.

9. Подумайте о покупке токарного станка с фазовым преобразователем.

Лучшие токарные станки используют инвертор для преобразования одной фазы в трехфазную электрическую мощность.Трехфазные двигатели создают почти постоянный или равномерный крутящий момент на различных скоростях, особенно на более низких скоростях. С другой стороны, однофазные двигатели создают пульсирующий крутящий момент и имеют меньший крутящий момент при более низких оборотах.

10. Рассмотрите возможность использования токарного станка для зажима.

Не забывайте использовать заднюю бабку токарного станка для зажима давления при склейке сегментированных колец.

Некоторые распространенные марки токарных станков включают Delta, General International, Grizzly, Jet, Nova, Powermatic, PSI, Robust, Rockler, Shop Fox, Woodtek.

Найдите другие проекты и советы по токарной обработке древесины

Как сделать токарный станок по дереву

«Зачем вам строить токарный станок по дереву?» Это был невысказанный вопрос, который я слышал от многих людей, когда рассказывал друзьям и семье о моем предстоящем проекте.

Ответ на этот вопрос действительно очень прост. В то время как токарная обработка дерева давно была моей страстью, я давно ускользнул от целого ряда инструментов, необходимых для покупки «хорошего» токарного станка. Да, к тому же был друг машинист, который сказал: «Сделать токарный станок будет довольно легко, да, я помогу.«Ну, он немного соврал. Возможно, это было легко, но не быстро. Ах да, он действительно помог… немного 🙂

Без дальнейших задержек, вот мой рассказ о создании самодельного токарного станка по дереву.

О, пока мы не зашли слишком далеко. Если вас интересуют планы на этот токарный станок, у меня есть их здесь для продажи!

Конструирование токарного станка по дереву

Прежде всего, это список желаемых функций и спецификаций. Я хотел что-то, на чем можно было бы в основном включать миски и полые формы. Поэтому главными приоритетами были большой поворот и регулируемая скорость.Мне не понадобился другой токарный станок с длинной станиной, так как у меня был меньший токарный станок со станиной 30 дюймов, поэтому я позволил приобретаемым материалам управлять этим параметром. Помимо этого, я планировал включить многие современные функции, такие как кулачковый фиксатор для банджо и задней бабки, и не использовать точки регулировки для ежедневного использования, требующие гаечного ключа.

Как и некоторые из вас, кто читает этот пост о создании токарного станка, я затем погрузился в исследования. Я пролистал Интернет и проверил все ресурсы, которые смог найти, чтобы узнать о конструкции и методах изготовления токарного станка по дереву.Я даже исследовал токарные станки старых мастеров и токарные станки по металлу.

Когда я был на ранних стадиях проектирования, я начал искать материалы, подходящие для моих черновых набросков и заметок. Я более или менее знал, что ищу, так что теперь мне просто нужно было найти это.

За это время я посоветовался с одним из своих дядей, с которым у меня есть общие родственные связи. Мы оба любим старинные машины и работаем своими руками. Кларк за эти годы приобрел отличный набор излишков машин, оборудования, материалов, компонентов и много знает о том, как заставить вещи работать.По сути, находиться в подвальном магазине Кларка для меня все равно, что бросать сегодняшних детей в магазин LEGO. Так или иначе, после визита я ушел с грузовиком стали, передней бабкой от старого токарного станка по металлу Logan model 400, пинолью и гильзой для сверлильного станка mystery, частотно-регулируемым приводом 90-х годов и двигателем мощностью 2 л.с.! Это отняло огромную часть стоимости этого проекта!

Теперь, когда у нас было много грубого инвентаря, пришло время задуматься. Как конструктор-механик, я снова начал рисовать, а затем все моделировал в САПР и делал распечатки для работы.Биг Блю, как ее вскоре назвали, шла полным ходом.

Сварка, обработка и др.

Единственное, о чем я сожалею в связи с этим проектом, – это то, что я не сделал много снимков процесса, так что большую часть этого я собираюсь показать и рассказать, не слишком много показывающей части… Ну что ж.

Сначала было много грубой заготовки. После этого я отправился сначала заваривать кровать. Я использовал угловое железо, квадратную трубку и участок С-образного канала, чтобы создать кровать. Квадратная труба в конечном итоге будет заполнена песком, чтобы добавить массы и уменьшить вибрацию.

После того, как станина была сварена и покрыта поверхностью, я подвесил ее к мельнице с помощью угловой пластины, благодаря которой Пол Баньян чувствовал себя маленьким человеком. Эта операция заключалась в том, чтобы выровнять конец относительно верха кровати. Затем к этой поверхности приваривается большая пластина, которая используется для крепления станины к основной стойке, которая поддерживает переднюю бабку.

Назад к сварке! На этом этапе я приварил пластину диаметром 1 дюйм к одному концу «Mr. Балка », чтобы стать поверхностью, поддерживающей переднюю бабку.У меня нет фотографий мистера Бима до того, как он набрал пару сотен лишних фунтов, но если вы представите двутавровую балку с пластиной толщиной 1 дюйм и перегородкой 3/4 дюйма, которая составляет примерно 9 дюймов в квадрате, вы только что видел мистера Бима. Этой вещью было неинтересно манипулировать во время обработки, но она определенно компенсировала изначально присущие ей качества PITA. 🙂

С приваренной верхней пластиной я (и пара друзей) поместили мистера Бима на мельницу с головкой под углом 90 °, чтобы выровнять эту поверхность с местом, где будет крепиться станина токарного станка.Пока мистер Бим все еще работал на стане, я просверлил и нарезал резьбой отверстия под штифт и болты, которые должны были соединить кровать и мистер Бим.

Теперь, когда обработка была закончена, я вывел мистера Бима на улицу, чтобы сварить несколько стальных пластин на двух открытых сторонах, эффективно превратив его в закрытую опору.

На данный момент, я изготовил ногу для неподдерживаемого конца кровати. Сварив вместе две части С-образного канала вместе с монтажной пластиной, я получил конструкцию ножки. Затем я добавил несколько пропилов, чтобы сформировать точки крепления для рычагов машин с резиновыми ножками.Последним делом было засыпать ступню песком, а затем приварить пластину ко дну, чтобы станину и ножку можно было соединить болтами. Я успешно сделал ногу на 100 фунтов!

Я собрал три части и поставил их рядом с фрезерным станком. Пришло время просверлить верхнюю пластину и постучать по ней, чтобы установить переднюю бабку Logan. Это единственный раз, когда я использовал фрезу для сверления чего-либо, не прикрепленного к столу. Это был интересный процесс, мягко говоря, и довольно много времени, чтобы установить головку фрезы в нужное место перед тем, как каждое отверстие будет просверлено и нарезано резьбой.Хорошая новость заключается в том, что после того, как весь токарный станок был собран, все выровнялось абсолютно верно!

Если вы не можете сказать, название игры – массовое. 🙂

А теперь перейдем к более тонким деталям, которые, вероятно, не требуют так много времени на рассказ. После изготовления «корпуса» токарного станка я перешел к изготовлению банджо и упора для инструмента. Я сделал распредвал длиной около 32 дюймов из стали 4041 1 1/4 дюйма. Эта штука отличная и отлично работает! Банджо сделано из куска С-образного канала с пластиной, приваренной к каждому концу, а также к «открытой» стороне, которая движется вдоль кровати.Сверху банджо находится 18-дюймовый стержень диаметром 3 дюйма, который удерживает опору для инструмента с замком, аналогичным тем, что есть на пиноли фрезерного станка.

Пришло время приступить к работе над силовой установкой для этой машины. Я купил пластину для крепления двигателя вместо того, чтобы ее изготовить, и прикрепил ее к нижней части Mr. Beam на задней стороне токарного станка. Учитывая ограниченность моих материалов, я решил использовать промежуточный вал и изготовил для него опору с помощью двутавровой балки 1/4 дюйма и стальной пластины.Два блока подушек сидят на узле 80/20, в котором поддерживается промежуточный вал. Эта конструкция, хотя и не очень красивая, позволяла быстро производить и легко натягивать ремень, соединяющий шкивы промежуточного вала и передней бабки.

На изготовление задней бабки! После того, как я приварил пластину толщиной 1 дюйм ко дну квадратной трубы 6 x 6, я отфрезеровал пластину 1 дюйм, чтобы сформировать шип, который находится на станине токарного станка и удерживает заднюю бабку точно по отношению к передней бабке по всей длине станины. .Я фрезеровал монтажные отверстия для кулачкового замка и изготовил необходимые детали, чтобы зафиксировать заднюю бабку на месте вдоль станины. Когда это было сделано, пришло время просверлить установочное отверстие в задней бабке, когда бабка снята с токарного станка. Но сначала надо было завести мотор…

Вот краткое видео о том, как токарный станок впервые ожил!

Для этой операции (которую у меня на самом деле есть фотография) я слегка зажал заднюю бабку на токарном станке и установил несколько домкратов, чтобы задняя бабка стабильно продвигалась к передней бабке.Это эффективно просверлило отверстие, которое находилось в мертвой точке передней бабки.

После этого я повернул гусиную втулку и фрезеровал необходимые детали, чтобы прикрепить втулку к задней бабке. Перо на моем токарном станке продвигается через зубчатую рейку и шестерню. В это время я также отфрезеровал необходимый материал, чтобы шестерня могла зацепиться с зубчатой рейкой на пиноли, а также просверлил отверстие для фиксатора пиноли.

Закончив гильзу, я поставил заднюю бабку на фрезу и указал на установочный штифт, который был запрессован в заднюю бабку.Я открыл это отверстие, чтобы принять гильзу с максимально плотной посадкой, просверлил и нарезал резьбой соответствующие отверстия для болтов, чтобы надежно прикрепить гильзу к задней бабке. Через несколько минут сборки задняя бабка готова!

Этот снимок был сделан до завершения сборки задней бабки. Это была немалая победа, когда выстроились центровые!

Привозя домой мой новый токарный станок по дереву!

Была поздняя ночь в магазине, где я делал последние дела, прежде чем я смог принести токарный станок домой.Самым забавным было загружать и выгружать эту штуку из моего грузовика без какой-либо помощи, но я без проблем садился и выгружался, что здорово!

Было так приятно видеть, как токарный станок загружен в грузовик, готовый ехать домой!

Наконец-то пора красить!

Наконец-то пора красить. Я подумал о сером металле, оранжевом, желтом, ярко-зеленом, но в конечном итоге остановился на синем. Краска для тракторов и грунтовка, которую я взял в Agri Supply, – это то, что использовалось на Big Blue.Я добавила в краску отвердитель, из-за чего она затвердела бесконечно, но теперь она крепка как гвоздь!

Вот несколько снимков того, как Big Blue достраивают.

Показывает задние шестерни в отличной форме.

Установлен промежуточный вал, двигатель и шкивы

Корпус для частотно-регулируемого привода и модуля торможения постоянным током

Краткий обзор внутри корпуса, показывающий, как я расположил компоненты.Читайте подробнее о взломе корпуса компьютера, чтобы увидеть все подробности этого мини-проекта.

Похоже, они похожи на лучших друзей, не так ли? Это было так чисто!

Новый мотор!

Мне не потребовалось слишком много больших чаш из гикори, чтобы рассмотреть новый двигатель для Big Blue. После некоторых дебатов я решил остановиться на 2-сильном двигателе с меньшей скоростью. Оригинальный мотор имел мощность 2 л.с. при 1800 об / мин. Новый – 870 об / мин, что означает намного больший крутящий момент. Кроме того, поскольку этот токарный станок предназначен для БОЛЬШИХ вещей, необходимость вращать ручки или мелкие предметы на 3000 об / мин практически отсутствует.Вот лишь несколько кадров из фильма «Новое сердце для Big Blue».

Старый мотор, встречайте новый мотор!

Этот гигант замедляется только при самых тяжелых порезах от долота 3/4 дюйма!

Характеристики:

- Качели 54 ″

- 18 ″ Между центрами

- 2 л.с. 870 об / мин 3-фазный двигатель

- с ЧРП

- 1300 фунтов

- 1 1/2 x 8 шпиндель с # 3 MT

- Шестерни задние

- # 2 MT в задней бабке

Первый поворот

На всякий случай я начал с небольшого блюда из гикори.Все прошло хорошо, так что теперь пора заняться более серьезными делами!

Большая чаша из гикори

Я подумал, что пора пойти ва-банк и бросить самую большую и тяжелую деталь, которая у меня была на токарном станке. Он был примерно 17 x 6 дюймов и легко весил более 50 фунтов.

Я должен любить все цвета гикори. Это было великолепное произведение.

Это идеальная высота для точения полостей.Я могу удобно стоять на конце токарного станка и хорошо контролировать работу, не сгибаясь весь день.

Теперь, если я заставлю Биг Блю убраться, я буду готов!

Хотите узнать, как я сделал вакуумную зажимную систему для этого токарного станка? Ознакомьтесь со статьями ниже!

Надеюсь, вам понравился пост, и спасибо, что прочитали. Дайте мне знать, если у вас возникнут вопросы, и я буду рад помочь.

Обязательно подпишитесь и следите за мной в социальных сетях!

Связанные| История токарных станков по дереву: распространенные типы до промышленной революции 17 июня 2015 г. Среда Для тех, кто занимается обработкой и токарных ремесел, общеизвестно, что промышленная революция влияние на эволюцию токарного станка и дополнительных станков.Как люди начал разрабатывать инструменты и технологии, оттачивать новые навыки и начал больше эффективные способы производства, различные источники энергии стали стандартом. Двигатели теперь требовали электричества, что означало обычный способ работы. станки с помощью человеческого прикосновения постепенно сокращались, поскольку все больше и больше машинистов «превращают» в автоматизацию. Но до того, как автоматизация и металлообработка стали обычными методами обработки В мире существовали токарные станки, а значит, и токарные станки по дереву. Токарный станок по дереву обычно типичный токарный станок, широко известный благодаря своему древнему происхождению и продолжающемуся использованию. Но столько же машинисты знают, что эти древние станки также претерпели некоторые изменения, из-за чего они менялись от места к месту и менялись на протяжении веков. Тем не мение, несколько проявлений токарного станка по дереву способствовали в большей степени история, чем другие. Ниже выделено несколько разных пород дерева. токарные станки, которые сыграли свою роль в истории токарных станков по дереву. • Ремешок

Токарный станок Интересуют все темы про превращение? Надеетесь улучшить свои знания о станках? Подпишитесь на наш блог и никогда пропустить пост! Не забудьте настроиться в следующем месяце, чтобы узнать больше об истории дерева токарные станки. |

|

футов | Столяр эпохи Возрождения

Еще со времен моей первой поездки в колониальный Вильямсбург я был очарован токарными станками с ножным приводом.Именно здесь все эти гибридные плотники и слесари-механики закатывают глаза и переключаются на что-то другое.

Я рассказывал о примерах токарных станков с питанием от мяса в книгах и в Интернете, совершал экскурсии по всему восточному побережью, чтобы исследовать и фотографировать их, и каждую свободную минуту тратил на токарный станок Барнса, который есть в музее Steppingstone. Поэтому я с большим волнением объявляю, что буду строить как токарный станок с пружинным полюсом, так и токарный станок с педальным приводом для пятого семестра Школы ручного инструмента.На самом деле токарный станок с пружинными полюсами уже построен, и я бесплатно поделюсь частью этой сборки. Члены Школы ручного инструмента получат более подробную версию, но, по сути, это бонусная сборка для семестра 5, так как токарный станок с педалями является настоящим фокусом. В своих исследованиях я видел несколько довольно крутых токарных станков, и у меня было так много топлива для моей собственной разработки. Я обнаружил, что токарные станки во многом похожи на верстаки. Так много переменных, которые носят личный характер, и так много вдохновения, что может быть сложно начать работу над собственным дизайном.Итак, чтобы еще больше замутить вашу собственную воду, я представляю некоторые из токарных станков, которые вдохновили меня, и элементы, которые войдут в мой собственный дизайн.

Большой колесотокарный станок в мастерской Wheelwright в Вильямсбурге

Если бы только у меня был ученик, который вращал бы огромное колесо, это был бы путь. Однако, учитывая, что я больше не в форме марафонского бега, возможно, стоит включить собственный токарный станок. Мне нравится деревянный каркас, мускулистый характер этого токарного станка. У этого зверя не будет никакой вибрации.Мне нравятся прочные передняя и задняя бабки, а также массивный шкив на передней бабке за большую площадь поверхности для захвата ремня. На этом изображении это сложно увидеть, но шкив также ступенчатый для поддержки переменной скорости. Это необходимо для превращения больших ступичных бабок из квадратных в круглые на колесах самых разных размеров.

Токарный станок оружейного мастера в Вильямсбурге

Это уменьшенная версия токарного станка Wheelwright. В этой версии остается ступенчатый шкив, а массивный маховик сохраняет большую часть импульса, что является компромиссом из-за отсутствия большого колеса.Ось и кривошип со смещением интригуют, обеспечивая большую устойчивость без необходимости использования третьей ноги для поддержки маховика. Половина ножки, которая принимает ось, также служит удобной опорой для инструмента, и она вообще не мешает при повороте. Допустим, я включил этот токарный станок всего минут на 5.

Hybrid Great Wheel с аукциона Brown’s Tool