Станок токарный красный пролетарий 16к20 – Страница не найдена (ошибка 404)

alexxlab | 29.10.2020 | 0 | Токарные станки

Станкостроительный завод Красный Пролетарий им. А.И. Ефремова

Московский станкостроительный завод Красный пролетарий им. А.И. Ефремова

Еще в 1990 году СССР занимал третье место в мире по производству и второе — по потреблению металлообрабатывающего оборудования, в том числе и по производству токарных станков.

В данной статье приводится история завода Красный Пролетарий, выпускавшего станки токарно-винторезные центровые, вертикальные многошпиндельные, специальные токарные для автомобильной, авиационной, нефтегазодобывающей и других отраслей промышленности, и, также, особо точные токарные станки.

Основание завода

Завод был основан в 1857 году. Начало заводу положила мастерская, открытая в Замоскворечье, на Щипке, сыновьями служащего Ивана Бромлея – англичанина, принявшего русское подданство выходца из Ганновера – Эдуардом Ивановичем (род. 1830) и Фёдором (Фридрих) Ивановичем (род. 1838). Первой продукцией, выпускавшейся на заводе, были топоры, пилы, молотки, серпы и косы. В деревянном сарае на Щипке были установлены токарный станок с ручным приводом, кузнечный горн и слесарный верстак.

В 1863 ручной привод в мастерской заменен 12-сильной паровой машиной, количество работающих увеличилось к этому году до 100 человек. В 1864 у Калужской заставы братья Бромлей приобрели участок земли площадью 10,5 га, на котором расположен двухэтажный каменный корпус и небольшой деревянный дом. А в 1865 году владельцы завода ходатайствуют перед московским генерал-губернатором о разрешении на постройку новых зданий.

В 1864 году Бромлеи для расширения производства приобрели у Калужской заставы напротив Нескучного сада земельный участок площадью 10,5 га, где к началу 1870-х годов возвели два больших двухэтажных корпуса. В 1878 году были построены сборочные мастерские.

К 1870 году на заводе работало уже около 500 человек. Завод стал производить строгальные станки для своих механических мастерских. На Всероссийской промышленной выставке в Санкт-Петербурге в этот год сверлильные и строгальные станки производства этого завода были удостоены золотой медали. А в 1872 заводские станки по обработке металла получают серебряную награду на Московской промышленной выставке.

К 1882 году на заводе был расширен выпуск разнообразных моделей – выпускались токарные станки для обточки вагонных колес, расточные, сверлильные и строгальные станки. На Всероссийской художественно-промышленной выставке продукция завода была широко представлена и отмечена высокой наградой – Государственным гербом. Братья Бромлей начинают получать крупные заказы на поставку оборудования для мастерских на строящейся Великой Сибирской магистрали, что требовало расширения производства, постройки новых корпусов для литейного и механического цехов.

К концу XI века завод располагал производственной площадью 15 тысяч квадратных метров, 350 металлорежущими станками, 70 подъемными кранами, 3 паровыми машинами. Число рабочих достигло 1100 человек. Кроме станков, завод начал изготовлять паровые машины до 12 лошадиных сил для крестьянских мельниц с рассрочкой платежа на 2-3 года, выпускал технику для лесопилок. В это же время завод акционируется, главным пайщиком становится Русский банк для внешней торговли, но при этом братья Бромлей остались совладельцами завода. Акции “Общества механических заводов Бромлей” высоко котировались на биржах. Новое правление предприятия также начало проводить техническое перевооружение, размещать крупные заказы за границей.

На Всемирной выставке в Париже в 1900 году паровая машина тройного расширения, с помощью которой приводились в движение экспонаты одного из разделов выставки, удостоилась Большой Золотой медали.

Московский станкостроительный завод в начале XX века

В 1904 году был освоен выпуск насосов с керосиновыми двигателями, которыми оснащался нефтепровод Баку-Батуми.

В 1910 году завод увеличивает объемы производства за счет выполнения заказов, поступавших от железных дорог, а также за счет растущего спроса на двигатели.

Собрание акционеров в 1913 году поддержало предложения Правления общества о выпуске дополнительного количества акций и новой реконструкции завода. Было также намечено сократить номенклатуру продукции и создать мощности для выпуска тяжелых металлорежущих станков.

В 1914 году завод переключается на работу для нужд обороны. Основной продукцией становятся станки для обработки снарядов, шанцевый инструмент и двигатели. Количество рабочих приблизилось к 3 тысячам.

В 1917 году “Общество механических заводов братья Бромлей” попадает в сложное положение – оборудование нуждалось в замене, на банковском счету денег фактически не было, завод работал с перебоями. Численность рабочих к лету 1917 года сокращается до 1914 человек. Рабочие завода участвуют в Октябрьских вооруженных боях.

В ноябре 1918 года завод национализируется и получает новое название “Государственный машиностроительный завод №2”.

В

В 1922 году по просьбе рабочих получил название «Красный пролетарий», стал специализироваться на выпуске металлорежущих станков и двигателей внутреннего сгорания.

В 1923 году заводом были получены государственные дотации на продукцию, нужную крестьянам, а крестьянам выдается дешевый кредит на приобретение промышленной продукции. Осваивается выпуск лесопильных и обрезных машин. Начинается реконструкция с переходом на поставки литья с других заводов. А к 1926 году был достигнут довоенный уровень производства, началось строительство новых цехов. Проектируются универсальные токарные станки ТН-10

, ТН-15, ТН-20. В цехах работают уже 1163 человека.На станках ТН-15, ТН-20 выпуска 1923 года имелся ступенчатый шкив плоскоременной передачи, сплошной шпиндель, механизм подачи со сменными зубчатыми колесами и небольшой коробкой передач. ТН-20 приводился в действие трансмиссией от общецехового двигателя и имел мощность 3,2 кВт.

В 1930 году было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП – «Догоним и перегоним», по главному лозунгу первой пятилетки. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. ДИП-200 был вдвое мощнее станка ТН-20. Главный привод осуществлялся от отдельного электродвигателя мощностью 5,6 кВт. ДИП мог давать от 12 до 600 оборотов в минуту, что подходило для очень широкого спектра операций. Станок лучше всего подходил для мелкосерийного производства, ремонтных и инструментальных мастерских, которые имелись на всех заводах. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП.

25 апреля 1932 года был собран и опробован первый советский ДИП. К концу 1932 года было выпущено 25 ДИПов.

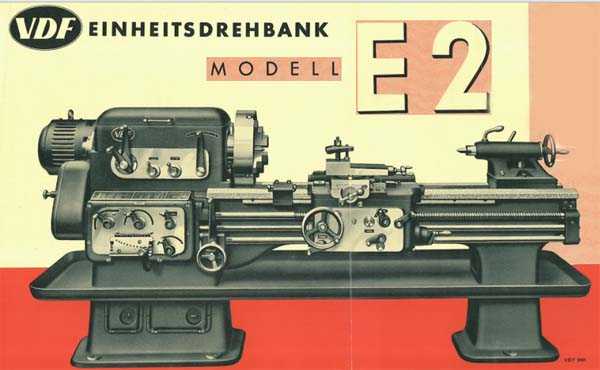

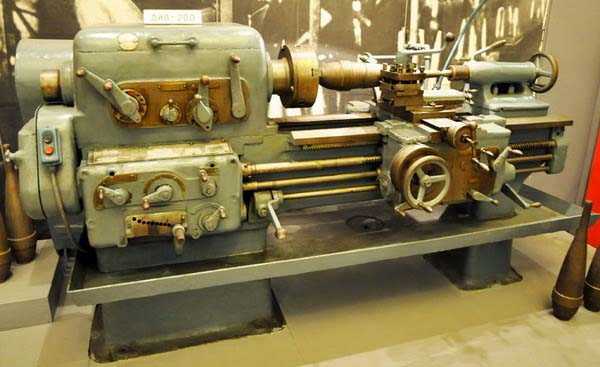

Немецкий токарно-винторезный станок фирмы VDF модель Е2-V8 – прототип ДИП-200 (1д62, ДИП-20)

Высота центров – 220мм., РМЦ – 1200мм., внутренний диаметр шпинделя 60мм. Двигатель – 4 кВт, 380в., электрика оригинальная – двигатель AEG, коммутация Siemens. Общая длинна – 3м., масса 2т. Конуса: в шпинделе КМ6, в задней бабке – КМ4.

Немецкий токарный станок фирмы VDF модель Е2

Немецкий токарный станок фирмы VDF модель Е2

Фото первой модели токарно-винторезного станка ДИП-200 в музее автозавода ЗИЛ

В 1933

году производство дизелей передается в Воронеж, станков ТН-15 – на Средневолжский станкостроительный завод. Ежемесячный выпуск станков доходит до 300 штук.В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1935 году ставится новая задача – создать производство вертикальных полуавтоматов, мелкосерийное производство которых началось три года спустя.

В начале 1942 года часть оборудования возвращается в Москву, и в апреле изготовлены первые 25 станков, в августе — 205, в октябре — 240. За год выпущено 1442 станка. И это одновременно с выпуском мин (в среднем до 75 тысяч в месяц). Во время войны было спроектировано и выпущено 14 новых типов станков для авиационных, артиллерийских и танковых заводов.

В 1944 году впервые в мировой практике станкостроения на заводе внедрена конвейерная сборка станков. Выпуск доводится до 500 штук в месяц.

Московский станкостроительный завод Красный пролетарий в послевоенные годы

В послевоенные годы создаются тяжелые токарные станки для обточки вагонных и паровозных осей. Оказывается содействие Рязанскому и Тбилисскому станкозаводам в освоении станков. Завод также налаживает конвейерное производство детских колясок.

В 1948-1953 годы завод переходит на выпуск станка 1А62, создаются специальные станки по обработке дисков и лопаток авиационных турбин, проектируются и изготавливаются автоматические линии по производству каркасов железобетонных колонн, применяемых в массовом жилищном строительстве.

В 1949 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Наряду с выпуском серийных станков коллектив завода освоил производство прецизионных станков, вертикальных многошпиндельных полуавтоматов.

С 1951 года завод носит имя А. И. Ефремова — министра станкостроения СССР в 1941—1949.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

В 1960 году начинается строительство корпуса вертикальных полуавтоматов.

В 1966-1970 годы освоен и запущен в серийное производство вертикальный восьмишпиндельный полуавтомат модели 1К282, выпущен целый ряд принципиально новых моделей специальных станков, освоено также серийное производство станков с числовым программным управлением.

В 1971 году была изготовлена опытная партия станков

В 1972-1973 годы проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков, на базе этого станка создаются станки с ЧПУ и различные специальные станки. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На заводе имеется 3 вида производства:

- крупносерийное – универсальные токарные и прецизионные станки, а также станки с числовым программным управлением

- серийное – вертикальные многошпиндельные полуавтоматы

- мелкосерийное и единичное – специальные станки различных моделей главным образом для автомобильной и тракторной промышленности

В 1973 году объём реализованной продукции увеличился по сравнению с 1960 почти в 3 раза. Значительное количество станков экспортируется в социалистические и капиталистические страны. Завод участвует в международных выставках, имеет дипломы и медали.

В 1976 в состав Московского производственного объединения «Красный Пролетарий» вошел Гомельский завод станочных узлов, который поставлял коробки подач и фартуки к универсальным токарным станкам 16к20. В 1991 году ГСЗУ вышел из объединения и начал самостоятельно производить универсальные токарные станки ГС526 – полный аналог 16к20.

В 1983 году на заводе был осуществлен переход на серийный выпуск станков с ЧПУ. Началась их сборка на конвейере. А к 1985 годовой выпуск станков с ЧПУ был доведен до 5600 штук.

Московский станкостроительный завод Красный пролетарий в наши дни

В 1991 году падает спрос на станки с ЧПУ и происходит постепенный возврат к производству на заводе универсальных станков типа МК6056.

В 1992 году завод был реорганизован в акционерное общество открытого типа.

В 1993 году производство станков сокращается, количество работников уменьшается до 4373. В 1994-1997 гг. кризис нарастает. За 1994 г. было выпущено всего 1187 станков, в 1995 г. – 888, а в 1996 г. – лишь 350. Численность рабочих сократилась до 1653 человек в 1996 г.

В 1999 году завод перебазируется в Новые Черемушки, перевезено почти 300 единиц лучшего, наиболее работоспособного оборудования. Конструктора и технологи получили новые рабочие места на базе современных персональных компьютеров. Развернуты работы по внедрению системы управления качеством на основе международных стандартов. Выпущено 99 станков, в том числе 1 с ЧПУ. В 2000 году было закончено перебазирование производства и концентрация его в Новых Черемушках. В этот год было выпущено 164 станка, в том числе 30 с ЧПУ. Выручка от реализации основной продукции увеличилась вдвое. Возросла численность основных рабочих.

К 2001 году выпуск станков увеличился на 50 процентов. Завод обеспечил почти четвертую часть внутреннего рынка страны по токарным станкам. Началось возрождение прецензионного направления. На выставке “Машиностроение” в Сокольниках было показано четыре станка, каждый из которых либо содержал новинку, либо сам по себе был новинкой.

В 2011 году завод “Красный пролетарий” прекратил выпуск станков.

29.11.2016 возобновлена работа сайта завода http://aokp.ru. На сайте появилось сообщение:

Возобновлен выпуск токарных станков МК6056, МК6057, МК6058, 16А20Ф3. Ведутся работы по восстановлению выпуска других станков, совершенствуются существующие модели.

История производства токарных станков на заводе “Красный пролетарий”

В 1930 году на Московском станкостроительном заводе “Красный пролетарий” было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей – ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день – для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) – один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1л62, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

Производство станка модели 16к20 прекращено в середине 80-х, на смену ему пришла модель токарно-винторезного станка МК6056. На рынке оригинальные станки 16к20 можно встретить только б/у.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 1к625, 16К25, 16К20М, 16К20П, 16К25, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1 и др.

Станки выпускаемые заводом Московский станкостроительный завод Красный пролетарий им. А.И. Ефремова в разное время

Московский станкостроительный завод Красный пролетарий. Видеоролик

Экскурсия на станкостроительный завод

Адрес сайта: http://aokp.ru

Станки выпускаемые предприятием Московский станкостроительный завод Красный пролетарий

Полезные ссылки по теме

Каталог справочник токарных станков

Паспорта и руководства токарных станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Технические характеристики 16К20: электрическая и кинематическая схема

Технические характеристики 16к20 вполне актуальны и в наше время. Этот токарно-винторезный станок производился с 1971 года на территории завода Красный пролетарий. Завершился выпуск модели примерно в середине 80-х годов. 16к20 является модернизированной версией моделей 1к62 и 1к625. Когда 16к20 перестали выпускать, на его место пришел улучшенный агрегат с индексом МК6056.

Содержание статьи

Конструкция

Схема устройства станка 16к20

Данный токарно-винторезный станок разрабатывался для токарной обработки и создания резьбовых отверстий разного типа.

- Конструкция токарно-винторезного агрегата включает жесткую раму-короб и шлифовальные направляющие. Данные элементы располагаются на монолитной основе. Такая схема обеспечивает высокие показатели производительности. В этом плане 16к20 существенно превзошел своего предшественника в лице модели 1к62.

- Шпиндельная бабка позволяет работать на одном из четырех режимов частоты оборотов, каждый из которых характеризуется определенными предельными значениями.

- Передний фланцевый конец шпинделя устанавливается в подшипниках качения. Такая схема не требует дополнительно настраивать оборудование во время работы токарно-винторезного устройства.

- Выходной вал соединяется с коробкой передач по средствам зубчатых колес. С их помощью суппорт получить возможность осуществлять перемещение в достаточно обширном диапазоне.

- Схема устройства резцедержателя способствует эффективной фиксации режущих инструментов. При работке данных узлов предъявляется повышенное требование к фиксации, поскольку она обеспечивает качественную, безопасную работу с заготовками, позволяет обрабатывать изделия из твердых сортов стали.

Токарно-винторезный агрегат 16к20 предназначен для мелкосерийного производства. Их используют в небольших мастерских, специализирующихся на ремонте. Ограниченное применение обусловлено тем, что устройство по точности относят к классу Н.

Характеристики устройства

- Предельный диаметр изделия над станиной — до 40 сантиметров;

- Диаметр над суппортом — не больше 22 сантиметров;

- Вес станка 16к20 составляет 3010 килограммов, что точно не делает его мобильным токарно-винторезным оборудованием;

- Габариты устройства — 279 на 119 на 150 сантиметров. Для размещения токарно-винторезного агрегата потребуется выделить приличную площадку с усиленным фундаментом.

Отдельно следует рассмотреть технические параметры шпинделя и характеристики суппорта.

Характеристики шпинделя

Электрическая схема станка 16к20

Из основных интересующих нас характеристик шпинделя токарно-винторезного станка серии 16к20, выделим следующие.

- Диаметр шпиндельного отверстия — 52 миллиметра.

- Частота вращения — от 12 до 1600 оборотов за минуту при прямом движении или 19-1900 оборотов за минуту при обратном.

- Количество обратных скоростей — 11, а прямых — 22.

- Фланец шпинделя имеет диаметр 17 сантиметров.

- Предельный параметр крутящего момента шпинделя токарно-винторезного станка — 1000 Нм.

Суппорт

Вращающаяся заготовка обрабатывается за счет движений суппорта станка. На нем устанавливается рабочий режущий инструмент. Большую роль в правильной работе станка играет кинематическая схема работы. Подробно кинематическая схема токарно-винторезного станка представлена в его техническом паспорте.

Кинематическая схема — это схема, которая указывает на последовательность передач движения от двигателя к передаточным механизмам и далее на рабочие органы станка.

После того, как кинематическая схема была рассмотрена, обязательно изучите технические характеристики суппорта станка.

- Предельная длина смещения составляет 30 см для поперечного и от 64,5 до 193,5 см для продольного.

- Скорость перемещения для продольных — до 3800 мм за минуту.

- Скорость перемещения для поперечных — до 1900 мм за минуту.

- Параметры диапазона подачи для продольных и поперечных от 0,05 до 2,8 и от 0,025 до 1,4 мм/об соответственно.

- В обоих направлениях число подач идентичное — 42.

Выбирая режим функционирования токарно-винторезного станка, обязательно опирайтесь на предельный вес обрабатываемой заготовки.

- Если фиксация осуществляется при помощи патрона, вес не превышает 200 кг;

- Если крепление проводится в центрах, диапазон массы составляет 460-1300 кг. Предел напрямую зависит от длины заготовки.

Заглянув в паспорт, изучив технические характеристики станка 16к20, нужно добавить, что его резцовые салазки способны поворачиваться на угол до 90 градусов. Размеры державки должны быть не более 25 на 25 мм.

Нюансы эксплуатации

Чтобы технические характеристики устройства оставались на своем изначальном высоком уровне, а электрическая схема не нуждалась в постоянном ремонте, при работе на токарно-винторезном устройстве 16к20 следует соблюдать определенные правила эксплуатации.

- Электрическая схема данного станка достаточно устарела для нашего времени, потому может иногда выдавать ошибки. Чтобы это предотвратить, возьмите за правило проведение плановых профилактических и ремонтных мероприятий.

- Главный документ, позволяющий выполнить профилактику и ремонт — это заводской паспорт. Если станок достался вам без паспорта, отыскать его на просторах сети будет не сложно.

- Проводите обязательный осмотр. Визуальный контроль позволяет определить наличие дефектов, следов износа на токарно-винторезном станке 16к20. При этом разбирать узлы не требуется, поскольку конструкция предусматривает возможность визуально осмотреть станок. Такой осмотр рекомендуется проводить перед каждой сменой.

- Малые ремонтные мероприятия. К процедурам малого ремонта токарно-винторезного станка относят снятие и разбор шпинделя, коробки передач и фартука устройства. Обязательно проверяйте зазоры между подвижными элементами станка, сверяйте с паспортными данными. Важное условие сохранения работоспособности токарно-винторезного станка является периодическое удаление мусора, загрязнений и смазка всех подвижных элементов агрегата.

- Средние ремонтные операции. Это замена элементов, которые подлежат проверке при малом ремонте.

- Капиталка. К капитальному ремонту относят замену всех поврежденных элементов токарно-винторезного станка, оценка состояния и восстановление работы охладительной системы. После того, как был проведен капитальный ремонт, станок обязательно нужно запустить «на холостую». Без теста на холостом ходу приступать к работе на станке нельзя.

Токарно-винторезный агрегат серии 16к20 на данный момент считается морально устаревшим. При этом его актуальность не сильно снизилась за последние несколько десятков лет. Многие мастерские, домашние мастера до сих пор используют данные установки для мелкосерийного производства и проведения ремонтных работ. Потому есть смысл присмотреться к модели 16к20.

Если вам требуется более современное оборудование, тогда придется потратить больше денег. К этому следует быть готовыми.

tvoistanok.ru

Токарно-винторезный станок 16К20. Устройство. – Статьи и публикации по металлообработке

Устройство токарно-винторезного станка 16К20

Сборочные единицы (узлы) и механизмы токарно-винторезного станка:

|

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие – до 500 кг (D = 100 – 200 мм), средние – до 4 т (D = 250 – 500 мм), крупные – до 15 т (D = 630 – 1250 мм) и тяжелые – до 400 т (D = 1600 – 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 – 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов (вальце-токарные станки, вальце-фрезерные станки), железнодорожных колесных пар (колесо-токарные станки), роторов турбин и др.

Смотри рисунок вверху.

16К20 Характеристики станка 16К20 завода “Красный пролетарий”.Типичный токарно-винторезный станок 16К20 завода “Красный пролетарий” показан на рисунке внизу. 16К20 Характеристики станка 16К20 завода “Красный пролетарий”.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20: Рукоятки управления: 2 – сблокированная управление, 3,5,6 – установки подачи или шага нарезаемой резьбы, 7, 12 – управления частотой вращения шпинделя, 10 – установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 – изменения направления нареза-ния резьбы (лево- или правозаходной), 17 – перемещения верхних салазок, 18 – фиксации пиноли, 20 – фиксации задней бабки, 21 – штурвал перемещения пиноли, 23 – включения ускоренных перемещений суппорта, 24 – включения и выключения гайки ходового винта, 25 – управления изменением направления вращения шпинделя и его остановкой, 26 – включения и выключения подачи, 28 – поперечного перемещения салазок, 29 – включения продольной автоматической подачи, 27 – кнопка включения и выключения главного электродвигателя, 31 – продольного перемещения салазок; Узлы станка: 1 – станина, 4 – коробка подач, 8 – кожух ременной передачи главного привода, 9 – передняя бабка с главным приводом, 13 – электрошкаф, 14 – экран, 15 – защитный щиток, 16 – верхние салазки, 19 – задняя бабка, 22 – суппорт продольного перемещения, 30 – фартук, 32 – ходовой винт, 33 – направляющие станины.

Механизм подач и коробка скоростей 16К20 токарного станка.

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5. Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево – через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Коробка подач токарного станк 16К20.

Назначение коробки подач – изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (сотри рисунок) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом – рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево – входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

Суппорт токарного станка 16К20

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппортапроизводится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14. Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим – связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Резцедержатель, фартук и разъемная гайка токарного станка 16К20

Устройство резцедержателя показано на рисунке сверху. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подачасуппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5. При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Задняя бабка 16К20

Устройство задней бабки показано на рисунке. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

www.ric-stanko.ru