Станок токарный с чпу 16а20ф3 технические характеристики – Токарный станок с ЧПУ 16А20Ф3 | NC-210 | Характеристики | Описание

alexxlab | 10.01.2017 | 721 | Токарные станки

Токарный станок с ЧПУ 16А20Ф3: технические характеристики

Содержание статьи:

Проектированием и изготовлением токарных станков с ЧПУ серии 16А20Ф3 занимается завод «Красный пролетарий» (г. Москва). Эта модель была создана на базе 16К20Ф3 и имеет массу общих конструктивных решений и узлов. Благодаря унификации компонентов ремонт и обслуживание оборудования не вызывает сложностей.

Специфика конструкции станка

Внешний вид

Прежде чем рассматривать технические характеристики станка, следует ознакомиться с особенностями его конструкции. Станки 16А20Ф3 с блоком числового программного управления предназначены для обработки заготовок путем их вращения в полуавтоматическом режиме по замкнутому циклу.

Для комплектации токарного оборудования можно использовать различные типы ЧПУ, характеристики которых выбираются в зависимости от производственных требований. Это могут быть разомкнутые системы, замкнутые или CNC модули. Конструкция станка 16А20Ф3 рассчитана для подключения этих блоков.

К особенностям компоновки можно отнести следующие нюансы:

- чугунная станина. Она изготовлена из чугуна марки СЧ20, на ее поверхности располагаются шлифованные направляющие, прошедшие стадии термической обработки;

- улучшенные характеристики главного привода. Мощность электродвигателя 11 кВт дает возможность обеспечить максимальный крутящий момент для шпиндельной бабки 800 Нм;

- повышенные меры защиты компонентов. Прежде всего это относится к шарико-винтовым парам, предназначенные для смещения по координатам X и Z. Возможна комплектация электроприводами от зарубежных производителей.

Для одновременной обработки нескольких плоскостей заготовки в станке 16А20Ф3 с блоком ЧПУ можно смонтировать съемные держатели резцов, рассчитанные для установки 6, 8 или 12 режущих инструментов.

В настоящее время производитель предлагает стандартную комплектацию оборудования. Но по желанию заказчика станок 16а20ф3 может оснащаться согласно требованиям к конкретному производству.

Технические параметры оборудования

Компоненты оборудования

По умолчанию токарные станки серии 16А20Ф3 комплектуются ЧПУ серии 2Р22, модель 16А20Ф3С39 поставляется с блоком НЦ-31-02. При этом габаритные размеры оборудования составляют 370*170*214,5 см при массе 4150 кг. Для подключения потребуется линия трехфазная электропередач 380 В.

В значимости от модификации станка изменяется максимально допустимый размер детали, обрабатываемой над станиной. Этот параметр может составлять 40 или 32 см. Это же касается сечения заготовки над суппортом, которая равна 22 или 20 см. Максимальная длина не может превышать 100 см. Она может изменяться в зависимости от установленной инструментальной головки – 90, 75 или 85 см.

Также необходимо рассмотреть характеристик токарного станка 16А20Ф3 с приводом. Наиболее важными из них являются:

- число рабочих скоростей – 22;

- пределы оборотов, об/мин – от 12,5 до 2000;

- диапазон скоростей, которые можно установить в ручном режиме для каждого ряда: I – 12,5-200; II – 50-800; III – 125-2000;

- в автоматическом режиме возможна установка 9 скоростей;

- диапазон автоматических переключений — 16;

- максимально допустимый крутящий момент составляет 800 Нм.

Технические характеристики подач станка:

- параметры максимального смещения. По оси X – 90 см: по оси Z – 25 см;

- шаг резьбы — от 0,1 до 39,999 мм;

- диапазон возможных поперечных и продольных скоростей одинаков и может варьироваться от 3 до 2000 мм/об;

- допустимая высота резца – 25 мм.

Стандартные блоки ЧПУ, идущие в комплектации с токарным станком 16А20Ф3, имеют практически одинаковые параметры. Число управляемых координат составляет 2. Дискретность изменения значения для каждой из них равно 0,001 мм. Разница заключается в датчике обратной связи. Блок ВЕ178А5 имеет расширенный функционал.

Для изменения функций токарного станка 16А20Ф3 в его конструкции предусмотрен пульт управления, установленный на поворотном кронштейне. Во время работы обязательно необходимо опускать защитную панель. Это не только уменьшит вероятность создания опасной ситуации для работника, но и защитит электронные компоненты оборудования.

В видеоматериале показан пример первого запуска станка с блоком ЧПУ.

stanokgid.ru

16А20Ф3 Станок токарный патронно-центровой с числовым программным управлением (ЧПУ)описание, схемы, характеристики

Сведения о производителе токарного станка с ЧПУ 16А20Ф3

Производитель токарного станка с ЧПУ 16А20Ф3 – Московский станкостроительный завод “Красный пролетарий” им. А.И. Ефремова

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе “Красный пролетарий” им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП – Догнать И Перегнать), где 200, 300, 400, 500 – высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели – 1А62, 1К62, 16К20, МК6056.

История токарно-винторезного станка 16А20Ф3

В 1930 году на Московском станкостроительном заводе “Красный пролетарий” было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей – ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62 и 1Д62м. Но абревиатура ДИП-200 сохранилась и по сей день – для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1948 год завод переходит на выпуск станка 1А62, 1Б62

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

Производство станка модели 16к20 прекращено в середине 80-х, на смену ему пришла модель токарно-винторезного станка МК6056. На рынке оригинальные станки 16к20 можно встретить только б/у.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 1к625, 16К25, 16К20М, 16К20П, 16К25, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1 и др.

16А20Ф3 Станок токарный патронно-центровой с числовым программным управлением (ЧПУ). Назначение и область применения

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 – позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина, выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

- привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

- высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

- надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Область применения: Мелкосерийное серийное производство.

Класс точности П по ГОСТ 8—82.

Вид климатического исполнения по ГОСТ15150—69: УХЛ4.

Обозначение в зависимости от оснащения УЧПУ станок токарный патронно-центровой с ЧПУ мод. 16А20Ф3СХХ, где XX — принятый на заводе дополнительный индекс, например 15 – УЧПУ МС2101, 32-УЧПУ 2Р22, 39 — «Электроника НЦ-31» и т. д.

Например:

- 16А20Ф3С15 — исполнение станка с УЧПУ МС2101

- 16А20Ф3С19 — исполнение станка с УЧПУ 2У22-62

- 16А20Ф3С32 — исполнение станка с УЧПУ 2Р22

- 16А20Ф3С39 — исполнение станка с УЧПУ Электроника НЦ-31

- 16А20Ф3С40 — исполнение станка с УЧПУ Sinumerik 802C

- 16А20Ф3С43 — исполнение станка с УЧПУ МС2109

- 16А20Ф3С47 — исполнение станка с УЧПУ Sinumerik 802C

- 16А20Ф3С49 — исполнение станка с УЧПУ NC-200

В зависимости от заказа станки поставляются с основанием под транспортер стружкоудаления и комплектуются транспортером или с основанием без окна для транспортера стружкоудаления и не комплектуются транспортером.

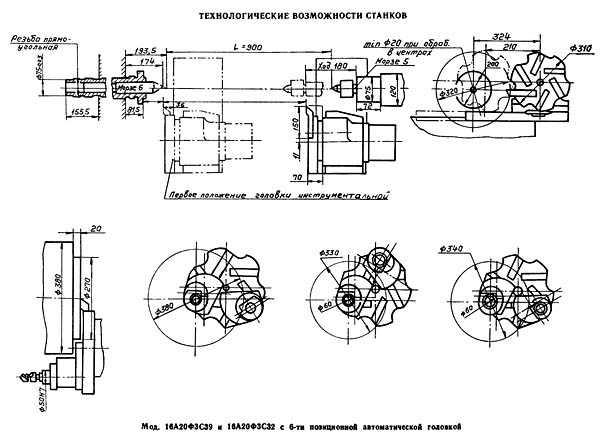

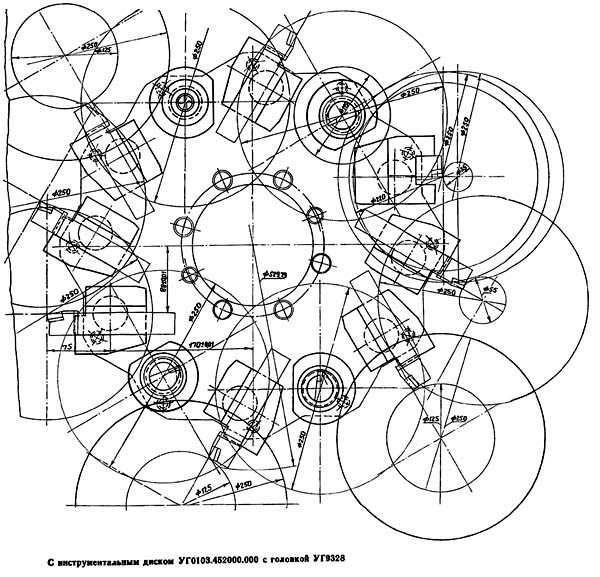

Карта возможностей станка 16А20Ф3 с шестипозиционной револьверной головкой

Карта возможностей станка 16А20Ф3 с 6- позиционной револьверной головкой

Карта возможностей станка 16А20Ф3 с шестипозиционной револьверной головкой. Смотреть в увеличенном масштабе

Карта возможностей станка 16А20Ф3 с восьмипозиционной револьверной головкой УГ9326

Карта возможностей станка 16А20Ф3 с 8- позиционной револьверной головкой

Карта возможностей станка 16А20Ф3 с восьмипозиционной револьверной головкой УГ9326. Смотреть в увеличенном масштабе

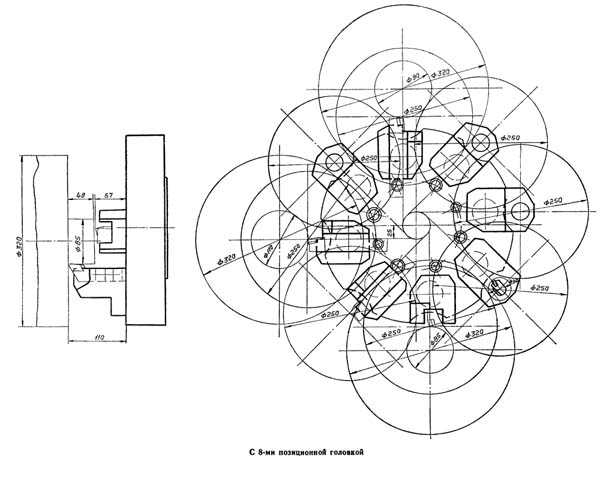

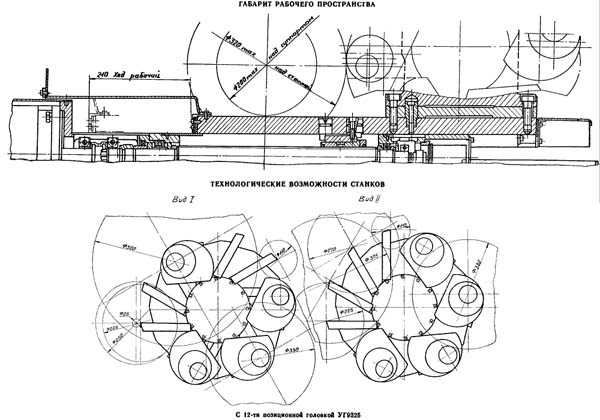

Карта возможностей станка 16А20Ф3 с двенадцатипозиционной револьверной головкой УГ9325

Карта возможностей станка 16А20Ф3 с 12- позиционной револьверной головкой

Карта возможностей станка 16А20Ф3 с двенадцатипозиционной револьверной головкой УГ9325. Смотреть в увеличенном масштабе

Карта возможностей станка 16А20Ф3 с инструментальным диском УГ0103.452000.000 и восьмипозиционной револьверной головкой УГ9328

Карта возможностей станка 16А20Ф3 с 8- позиционной револьверной головкой УГ9328

Карта возможностей станка 16А20Ф3 с инструментальным диском УГ0103.452000.000 и восьмипозиционной револьверной головкой УГ9328. Смотреть в увеличенном масштабе

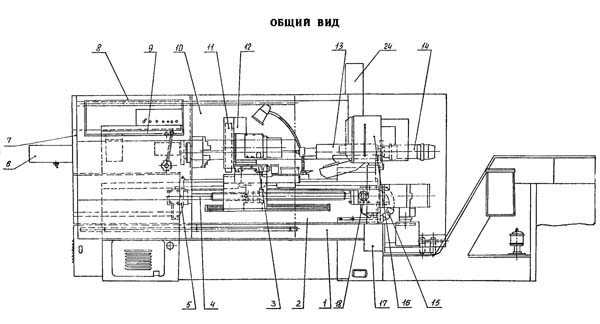

Общий вид токарного станка с ЧПУ 16А20Ф3

Фото токарного станка с ЧПУ 16а20ф3

Фото токарного станка с ЧПУ 16а20ф3

Фото токарного станка с ЧПУ 16а20ф3

Фото токарного станка с ЧПУ 16а20ф3

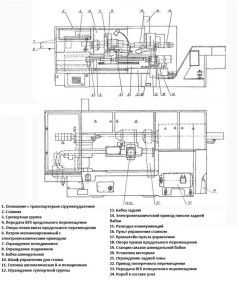

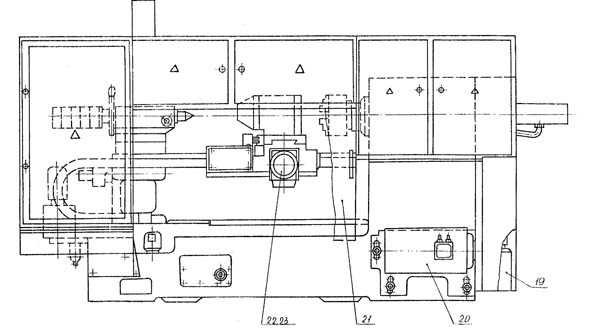

Расположение составных частей станка 16А20Ф3

Расположение основных узлов станка 16а20ф3

Расположение основных узлов станка 16а20ф3

| # | Наименование | Обозначение | ||

|---|---|---|---|---|

| 16А20Ф3С15 | 16А20Ф3С32 | 16А20Ф3С39 | ||

| 1 | Основание с транспортером стружкоудаления | 16К20Ф.013000.000 | ||

| 2 | Станина | 16К20Т1.010000.000 | ||

| 3 | Суппортная группа | 16К20Т1.054000.000 | ||

| 4 | Передача ВГК продольного перемещения | 16К20Т1.159000.000 | ||

| 5 | Опора левая винта продольного перемещения | 16К20Т1.072000.000 | ||

| 6 | Патрон механизированный с электромеханическим приводом | 16К20Ф.092000.000 | ||

| 7 | Ограждение неподвижное | 16А20Ф3.268000.000 | ||

| 8 | Ограждение подвижное | 16А20Ф3.265000.000 | ||

| 9 | Бабка шпиндельная | 16А20Ф3.025000.000 | ||

| 10 | Шкаф управления для станка | 16А20ФЗ.180000 | 16А20Ф3.447000 | 16А20ФЗ.192000 |

| 11 | Головка автоматическая 8-и позиционная | УГ9326.000000 | ||

| 12 | Ограждение суппортной группы | 16А20Ф3.267000.000 | ||

| 13 | Бабка задняя | 16А20Ф3.035000.000 | ||

| 14 | Электромеханический привод пиноли задней бабки | 16А20Ф3.037000.000 | ||

| 15 | Разводка коммуникаций | 16А20Ф3.112000.000 | ||

| 16 | Пульт управления станком | 16А20Ф3.513000 | 16А20Ф3.510000 | 16А20Ф3.509000 |

| 17 | Кронштейн пульта управления | 16А20Ф3.511000.000 | ||

| 18 | Опора правая продольного перемещения | 16К20Т1.073000.000 | ||

| 19 | Станция смазки шпиндельной бабки | 16К20Т1.241000.000 | ||

| 20 | Установка моторная | 16К20Т1.157000.000 | ||

| 21 | Ограждение задней зоны | |||

| 22 | Привод поперечного перемещения | 16K20Tl.486000.000 | ||

| 23 | Передача ВГК поперечного перемещения | 16К20Т1.158000.000 | ||

| 24 | Короб в составе узла | 16А20Ф3.447000.000 | ||

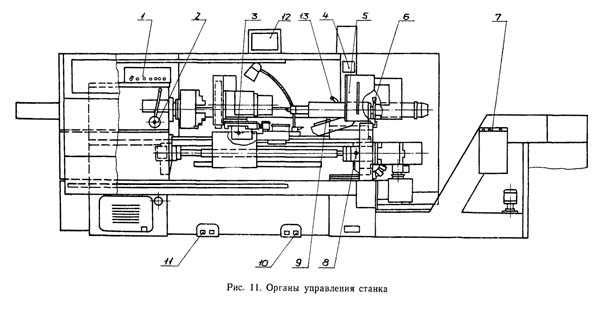

Расположение органов управления токарным станком 16А20Ф3

Расположение органов управления токарным станком 16а20ф3

Перечень органов управления токарным станком 16А20Ф3

- Панель управления станка

- Рукоятка установки диапазона частоты вращения шпинделя

- Рукоятка ручного перемещения (подвод – отвод) поперечного суппорта

- Панель контроля работы приводов Размер 2М-5-21

- Пульт управления работой станка

- Рукоятка зажима задней бабки на станке

- Панель управления транспортером стружкоудаления

- Рукоятка ручного перемещения (влево – вправо) продольной каретки

- Клавиатура УЧПУ

- Педаль управления подводом и отводом пиноли задней бабки (сдвоенная)

- Педаль управления зажимом и разжимом патрона (сдвоенная)

- БОСИ блок отображения символьной информации. Визуализация программы обработки, коррекции инструмента

- Рукоятка зажима пиноли задней бабки

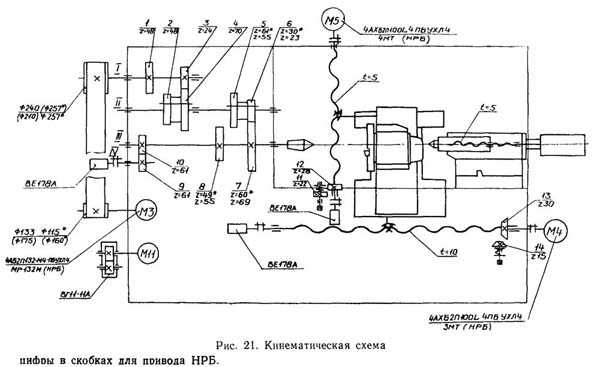

Кинематическая схема токарного станка с ЧПУ 16А20Ф3

Кинематическая схема токарного станка 16а20ф3

Схема кинематическая токарного станка с ЧПУ 16А20Ф3. Смотреть в увеличенном масштабе

Кинематическая схема станка приведена на рис. 21. Кинематические схемы автоматической головки и транспортера стружкоудаления приведены в руководствах по эксплуатации на них.

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. (рис. 22), имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную. Диапазон частот вращения и положения рукоятки указаны в табл. 18.

Допустимые значения дисбаланса при обработке изделия при различных частотах вращения приведены в табл. 19.

Значения мощности и крутящего момента на шпинделе при различных частотах вращения приведены в табл. 20.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами (рис.23).

Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания 1 (см. рис. 22). Для выборки зазора в зацеплении шестерен 2, 3 привода датчика следует повернуть эксцентриковый фланец 4.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

16А20Ф3 Конструкция токарного станка

Станина станка

Станина станка имеет коробчатую форму с поперечными ребрами П-образного профиля, закаленные шлифованные направляющие. На станине станка устанавливаются: шпиндельная бабка, каретка, привод продольной подачи, задняя бабка.

Для базирования каретки на станине передняя направляющая имеет форму неравнобокой призмы, задняя направляющая — плоская. Задняя бабка базируется на станине по малой задней призматической направляющей и по плоскости на передней направляющей.

Привод продольного перемещения

Привод продольного перемещения (рис. 24, 25) включает шариковую передачу винт-гайка качения, опоры винта, приводной электродвигатель постоянного тока или асинхронный двигатель с частотным регулированием, а также датчик обратной связи, соединенные с винтом через муфты, на станках 16Л20ФЗС39 с приводом «Размер 2М-5-21» используется датчик, встроенный в асинхронный двигатель. В приводе предусмотрена дополнительная передача на валик ручного перемещения, используемый для перемещения каретки при окраске, консервации и расконсервации отключенного станка.

Привод поперечного перемещения

Привод поперечного перемещения включает:

- шариковую передачу

- винт-гайка качения

- опору винта

- приводной электродвигатель постоянного тока или асинхронный с частотным регулированием

- датчик обратной связи, соединенные с винтом через муфты

На станках 16А20ФЗС39 с приводом «Размер 2М-5-21» используется датчик, встроенный в асинхронный электродвигатель. В приводе предусмотрена дополнительная передача на валик ручного перемещения суппорта при окраске, консервации или расконсервации отключенного станка.

На станках без датчика эта передача и валик, не устанавливаются, суппорт следует перемещать ключом за головку винта, ввернутого в торец винта поперечного перемещения.

Головка автоматическая универсальная

На станках используется 6-, 8- и 12-позиционная автоматическая универсальная головка с горизонтальной осью поворота с инструментальным диском на 6 радиальных и 3 осевых инструмента (6-позиционная) или на 8 блоков под радиальные или осевые инструменты (8-позиционная) или на 12 под радиальные инструменты и блоки под осевые инструменты, комбинируемые при наладке на деталь (12-позиционная). Описание головки см. в руководстве по эксплуатации на головку. Сверху D головке предусмотрен кран регулирования подачи СОЖ, поворачиваемый при наладке станка.

Задняя бабка

При помощи рукоятки 7, эксцентрикового вала 1, прижимной планки 4 и системы рычагов задняя бабка закрепляется на станине. Если рукоятка 7, отведенная в заднее положение, не обеспечивает достаточный прижим бабки к станине, то нужно посредством регулирования винтами 3 и 6 при отпущенных контргайках 2 и 5, изменяя положение прижимной планки 4, установить необходимое усилие прижима. Перемещение пиноли осуществляется приводом электромеханического перемещения пиноли от головки ЭМГ51.

Станки в исполнении для ГПМ оснащаются приводом перемещения пиноли с контролем положения пиноли, для этого на задней бабке установлены конечные выключатели, которые срабатывают при перемещении пиноли и дают сигналы о положении пиноли в автоматическом цикле работы станка с роботом.

При отсутствии или неправильной установке детали пиноль проходит рабочее положение, кулачок освобождает конечный выключатель, команда на продолжение автоматического цикла не выдается.

Кулачки управления конечными выключателями установлены на поворотном валике, соединенном с винтом перемещения пиноли через передачу червяк — косозубая шестерня и имеют возможность регулировки применительно к конкретной детали.

Кулачок положения «отвод» пиноли обычно не регулируется, кулачок «поджим» пиноли устанавливается так, чтобы конечный выключатель срабатывал на 2 мм до конца поджима детали. Допустимое осевое усилие на центр задней бабки — 10 кН (1000 кгс).

Ограждение — неподвижное, щитового типа со съемными щитками с задней стороны станка и переднее ограждение — подвижное с прозрачным экраном для наблюдения, закрывает зону резания.

С целью контроля положения ограждения установлены конечные выключатели, которые дают сигналы для работы станка в автоматическом цикле с роботом. В крайних положениях ограждения предусмотрено замедление перемещения.

Рекомендации по установке и использованию патронов

Для контроля положения тяги на передней бабке установлены на кронштейне 12 бесконтактные конечные выключатели 13, которые дают сигналы о положении подвижного кольца 11 и тяги привода кулачков патрона в автоматическом цикле работы станка с роботом.

Моторная установка

Двигатель главного привода (асинхронный с частотным регулированием или постоянного тока) монтируется на плите (рис. 29), закрепляемой тремя винтами на основании станка. Для вертикального перемещения плиты при одевании и натяжении ремня используется тяга 3 с гайками 2.

Привод индикатора контакта

На станках в исполнении для встраивания в ГПМ по особому заказу устанавливается индикатор контакта типа БВ-427100 000-07. Индикатор 1 (рис. 30) закрепляется на поворотном кронштейне 2, поворачиваемом в горизонтальное рабочее или вертикальное отведенное положение рейкой-штоком 3 гидроцилиндра 4. Поворот рычага в рабочее положение ограничивается упором 5. Приход рычага в рабочее и отведенное положение контролируется бесконтактными электропереключателями. Сигнал, получаемый от индикатора контакта при касании о рабочую кромку инструмента, поступает в УЧПУ при работе в режиме с автоматической привязкой инструмента. При опускании рычага он откидывает подпружиненную поворотную дверцу 6, предохраняющую индикатор контакта от стружки при работе станка. В зависимости от исполнения электросхемы станка вместо бесконтактных электропереключателей могут быть установлены микропереключатели серии МП-1000.

Суппортная группа

Конструкция суппортной группы отличается применением комбинированных поперечных направляющих — левой наклонной, правой — прямоугольной и покрытием рабочих поверхностей продольных направляющих каретки и поперечных направляющих суппорта антифрикционным составом, например, УП5221 производства НПО «Пластполимер» (г. Донецк Ворошиловградской области). Антифрикционное покрытие обеспечивает постоянство коэффициента трения при малых и высоких скоростях рабочих перемещений, что способствует повышению точности позиционирования и стабильности и точности обработки.

Пульт управления

Пульт управления смонтирован на поворотном кронштейне 5, закрепляемом на основании станка и поворачивается оператором при наладке станка в удобное для него положение, в зависимости от длины обрабатываемого изделия. На пульте смонтированы панели с органами управления станком, а также клавиатура УЧПУ (на откидной панели), вычислительный блок и оперативное запоминающее устройство внешней памяти УЧПУ «Электроника НЦ-31» или блок отображения символьной информации УЧПУ 2Р22 или УЧПУ МС2101. Органы управления на панелях (см. выше), работа с клавиатурой описана в сопроводительной документации на УЧПУ и инструкциях по программированию. При транспортировке станка, перерывах в работе, останове на обеденный перерыв и т. д., следует поднимать откидную панель в верхнее, закрытое положение и запирать ее на замок, предусмотренный в конструкции пульта. После отладки управляющей программы необходимо повернуть пульт и поворотный кронштейн в сторону от станка так, чтобы при отводе продольной каретки станка в крайнее правое положение и поперечного суппорта в крайнее отведенное положение суппорт и корпус автоматической головки не могли задеть о пульт управления.

16А20Ф3 Станок токарный патронно центровой с ЧПУ. Видеоролик.

Технические характеристики станка 16А20Ф3

| Наименование параметра | 16К20Ф3С32 | 16А20Ф3С32 | 16А20Ф3С39 |

|---|---|---|---|

| Основные параметры станка | |||

| Обозначение системы ЧПУ | 2Р22 | 2Р22 | НЦ-31-02 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | 320 | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 220 | 200 | 200 |

| Наибольший диаметр устанавливаемого изделия над станиной, мм | 500 | 500 | 500 |

| Диаметр отверстия в шпинделе, мм | 53 | 55 | 55 |

| Наибольшая длина изделия устанавливаемого в центрах (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обрабатываемого изделия при числе позиций инструментальной головки (6, 8, 12), мм | 870 | 900,750,850 | 900,750,850 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 22 | ||

| Пределы чисел оборотов шпинделя, об/мин | 12,5…2000 | 20…2500 | 20…2500 |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I – 12.5..200 Ряд II – 50..800 Ряд III – 125..2000 | Ряд I – 20…345 Ряд II – 60…1000 Ряд III – 145…2500 | Ряд I – 20…345 Ряд II – 60…1000 Ряд III – 145…2500 |

| Количество автоматически переключаемых скоростей | 9 | ||

| Диапазон автоматического переключения | 16 | ||

| Центр шпинделя передней бабки по ГОСТ 13214-67 | Морзе №6 | Морзе №6 | Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | Морзе №5 | Морзе №5 | Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Наибольший крутящий момент на шпинделе не менее, Нм (кгс*м) | 800 (80) | 800 (80) | |

| Подачи | |||

| Наибольшее перемещение суппорта: продольное (Z) / поперечное (X), мм | 900/ 250 | 905/ 210 | 905/ 210 |

| Пределы шагов нарезаемых резьб, мм | 0,1..39,999 | 0,25…40 | 0,25…40 |

| Диапазон скоростей продольных подач, мм/мин (мм/об) | 3..2000 | 10..2000 (2,8) | 10..2000 (2,8) |

| Диапазон скоростей поперечных подач, мм/мин (мм/об) | 3..2000 | 5..1000 (1,4) | 5..1000 (1,4) |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 7,0/ 4,0 | 15/ 7,5 | 15/ 7,5 |

| Высота резца, мм | 25 | 25 | 25 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 8 (6,12) | 8 (6,12) |

| Параметры системы ЧПУ | |||

| Обозначение системы ЧПУ | 2Р22 | 2Р22 | НЦ-31-02 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Дискретность задания координат в продольном/ поперечном направлении (дискретность задания по оси Z, X) | 0,001 | 0,001 | 0,001 |

| Пределы программируемых подач продольных/ поперечных, мм/об | 0,01…20/ 0,01..10 | 0,01…20/ 0,01..10 | 20,01…40/ 0,01..20 |

| Тип датчика обратной связи по положению и резьбонарезанию | РОД-620 | ВЕ178А5 | ВЕ178А |

| Электрооборудование станка | |||

| Электродвигатель главного привода, кВт/ об/мин | 11/ 1460 | 11/ 1500 | 11/ 1500 |

| Электродвигатель продольных подач – номинальный крутящий момент, Нм (кгс*м) | 23 (2,3) | 23 (2,3) | |

| Электродвигатель поперечных подач – номинальный крутящий момент, Нм (кгс*м) | 17 (1,7) | 17 (1,7) | |

| Электродвигатель станции смазки каретки, кВт/ об/мин | 0,18/ 1400 | 0,18/ 1400 | |

| Электродвигатель станции смазки шпиндельной бабки, кВт/ об/мин | 0,27/ 1450 | 0,27/ 1450 | |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,12/ 2800 | 0,12/ 2800 | |

| Электродвигатель инструментальной головки, кВт/ об/мин | 0,37/ 1365 | 0,37/ 1365 | |

| Суммарная мощность электродвигателей, кВт | 20 | 21,4 | 21,4 |

| Суммарная мощность станка, кВт | 22 | 24 | 24 |

| Габариты и масса станка | |||

| Габаритные размеры станка с ЧПУ (длина, ширина, высота), мм | 3700 1700 2145 | 3700 3000 2100 | 3700 3000 2100 |

| Масса станка с ЧПУ, кг | 4050 | 4150 | 4150 |

Полезные ссылки по теме

Каталог справочник токарных станков с ЧПУ

Паспорта и руководства токарных станков с ЧПУ

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

| ТС16А20Ф3 | |

|---|---|

| Наибольший диаметр заготовки, мм | 400 |

| Макс. диаметр изделия типа диск, мм | 340 |

| Наибольший диаметр заготовки, обрабатываемый над суппортом, мм | 210 |

| РМЦ, мм | 750 |

| Макс. вес заготовки, кг | 170 |

| Оси | |

| Максимальное перемещение по оси Х, мм | 235 |

| Макс перемещение по оси Z, мм | 750 |

| Быстрые перемещения по оси Х, мм/мин | 6000 |

| Быстрые перемещения по оси Z, мм/мин | 9000 |

| Рабочая подача, мм/мин | 0,01-4000 |

| Диаметр ШВП/шаг ось Х, мм | 20/4 |

| Диаметр ШВП/шаг ось Z, мм | 40/6 |

| Тип мотора и мощность по оси X, кВт | серво 1,5 кВт |

| Тип мотора и мощность по оси Z, кВт | серво 1,5 кВт |

| Тип направляющих Х | ласточкин хвост |

| Тип направляющих Z | Призматические |

| Точность позиционирования по осям X/Z, мм | ±0,005 |

| Повторяемость позиционирования осей X/Z, мм | ±0,003 |

| Угол наклона станины, град | 0 |

| Ширина направляющих, мм | 340 |

| Шпиндельная бабка | |

| Диаметр 3х кулачкового патрона, мм | 200 |

| Диапазон скоростей шпинделя, об/мин | 20~2050 |

| Диаметр отверстия шпинделя, мм | 53 |

| Максимальный диаметр прутка, мм | 51 |

| Торец шпинделя | C6 (ГОСТ 12593) |

| Конус отверстия шпинделя | Морзе 6 |

| Внутренний диаметр подшипника шпинделя | 90 |

| Момент на шпинделе (30 минут), Нм | 48 |

| Момент на шпинделе (продолжительно), Нм | 48 |

| Мощность э/д шпинделя (30 минут), кВт | 7,5 |

| Мощность э/д шпинделя (продолжительно), кВт | 7,5 |

| Тип э/д шпинделя | асинхронный э/д |

| Резцедержка | |

| Число инструментов, шт | 6 |

| Тип резцедержки | э/мех |

| Размер хвостовика режущего инструмента, мм | 25×25 |

| Время смены инструмента – верт. револьверная головка, с | – |

| Время смены инструмента – гориз. револьверная головка, с | 3 |

| Точность позиционирования револьверной головки, мм | 0,008 |

| Мощность э/д приводного инструмента, кВт | – |

| Обороты приводного инструмента, об/мин | – |

| Задняя бабка | |

| Перемещение задней бабки, мм | до патрона/люнета |

| Выдвижение пиноли задней бабки, мм | 130 |

| Диаметр пиноли, мм | 60 |

| Конус пиноли гидравлической задней бабки, № | – |

| Конус пиноли механической задней бабки, № | Морзе 4 |

| Прочее | |

| Потребляемая мощность, кВА | 11 |

| Система ЧПУ | Siemens 808D |

| Наличие транспортера стружки | нет |

| Емкость бака СОЖ, л | 38 |

| Емкость гидростанции, л | нет |

| Вес нетто, кг | 1800 |

| Вес брутто, кг | 1900 |

| Габаритные размеры, ДхШхВ мм | 2220х1150х1500 |

| Габаритные размеры упаковки, ДхШхВ мм | 2220х1350х1500 |

| Примечания | |

stankomach.com

|

Описание станкаТокарно-винторезный станок 16А20Ф3С32 с устройством ЧПУ 2Р22 оборудован приводом подач КЕМТОК по оси X и Z и главным приводом КЕМРОН. Данный станок используется для токарной обработки в автоматическом режиме внутренних и наружных плоскостей заготовок типа тел вращения с криволинейным и ступенчатым профилем разной сложности по предварительно спроектированной управляющей программе. Отклонение от прямолинейности торцевой плоскости на диаметре 300 мм – 16 мк, отклонение от конусности 20 мк, от цилиндричности 7 мк на длине 300 мм. Область использования станка: серийный и мелкосерийный выпуск. Особенности конструкции: __________________________ Скачать документацию на токарно-винторезный станок 16А20Ф3С3216А20Ф3. Руководство по эксплуатации __________________________ Основные технические характеристики токарно-винторезного станка 16А20Ф3С32

|

ostankah.ru

| Характеристики | |

|---|---|

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта поперечный, мм | 210 |

| Наибольший ход суппорта продольный, мм | 905 |

| Максимальная рекомендуемая скорость рабочей подачи – продольной, мм/мин – поперечной, мм/мин |

2000 1000 |

| Количество управляемых координат | 2 |

| Количество одновременно управляемых координат | 2 |

| Точность позиционирования, мм | 0,01 |

| Повторяемость, мм | 0,03 |

| Диапазон частот вращения шпинделя, мин-1 | 20…2500 |

| Максимальная скорость быстрых перемещений – продольных, м/мин – поперечных, м/мин |

15 7,5 |

| Количество позиций инструментальной головки | 6 |

| Мощность привода главного движения, кВт | 11 |

| Суммарная потребляемая мощность, кВт | 21,4 |

| Габаритные размеры станка, мм | 3700х2260х1650 |

| Масса станка (без транспортера стружкоудаления), кг | 4000 |

www.cnc.palesh.ru

Инструкция по эксплуатации токарного станка с чпу 16А20Ф3

ООО «НТЦ Промтехинновация»Инструкция по эксплуатации

токарного станка с ЧПУ 16А20Ф3

с LinuxCNC

г. Харьков. 2014г.

ОБЩИЕ СВЕДЕНИЯ ОБ ОБОРУДОВАНИИ

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

КОМПЛЕКТНОСТЬ

СОСТАВ ОБОРУДОВАНИЯ

ПОРЯДОК РАБОТЫ

ПОРЯДОК ВКЛЮЧЕНИЯ ВЫКЛЮЧЕНИЯ СТАНКА

ВКЛЮЧЕНИЕ-ВЫКЛЮЧЕНИЕ ПРИВОДОВ И АВАРИЙНЫЙ ОСТАНОВ

ОБЗОР ИНТЕРФЕЙСА ПРОГРАММЫ LINUXCNC

М-КОДЫ

G-КОДЫ

СОЗДАНИЕ И ИЗМЕНЕНИЕ ПРОГРАММЫ

ВЫПОЛНЕНИЕ ПРОГРАММЫ

ПРОСМОТР ВРЕМЕНИ ВЫПОЛЕНИЯ ПРОГРАММЫ

Внешний вид станка.

Токарно-винторезный станок 16А20Ф3 с устройством ЧПУ на базе LinuxCNC оснащен главным приводом INVT GD100-11 кВт и приводами подач INVT CHV-100 — 4 кВТ по осям Z и X. Он предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Отклонение от цилиндричности 7 мк, конусности 20 мк на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм – 16 мк. Область применения станка: мелкосерийное и серийное производство.

Особенности конструкции:

высокопрочная станина выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой, в зависимости от требований покупателя

надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Технические характеристики станка 16А20Ф3 с ЧПУ LinuxCNC

Технические характеристики станка 16А20Ф3 это основной показатель пригодности станка к выполнению определенных работ на станке. Для токарно-винторезных станков основными характеристиками является:

наибольший диаметр D обрабатываемой заготовки (детали)

наибольшая высота H обрабатываемой заготовки (детали)

Число оборотов планшайбы в минуту n

Класс точности станка

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 16А20Ф3. Более подробно технические характеристики станка можно посмотреть в паспорте станка 16А20Ф3

| Наименование параметров | Ед.изм. | Величины |

| Наибольший диаметр изделия, устанавливаемого над станиной | мм | 500 |

| Наибольший диаметр изделия, обрабатываемой над станиной | мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах | мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе | мм | 55 |

| Наибольший ход суппорта поперечный | мм | 210 |

| Наибольший ход суппорта продольный | мм | 905 |

| Максимальная рекомендуемая скорость рабочей продольной подачи | мм/мин | 2000 |

| Максимальная рекомендуемая скорость рабочей поперечной подачи | мм/мин | 1000 |

| Количество управляемых координат | 2 | |

| Количество одновременно управляемых координат | 2 | |

| Точность позиционирования | мм | 0,01 |

| Повторяемость | мм | 0,003 |

| Диапазон частот вращения шпинделя | 1/об. | 20…2500 |

| Максимальная скорость быстрых продольных перемещений | м/мин | 15 |

| Максимальная скорость быстрых поперечных перемещений | м/мин | 7,5 |

| Количество позиций инструментальной головки | 6 | |

| Мощность привода главного движения | кВт | 11 |

| Суммарная потребляемая мощность | кВт | 21,4 |

| Габаритные размеры станка | мм | 3700х2260х1650 |

| Масса станка (без транспортера стружкоудаления) | кг | 4000 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Порядок включения -выключения станка и LinuxCNC.

Включение станка производится при помощи вводного автомата, расположенного в левом шкафу (если стоять лицом к станку).

Рядом с автоматом расположены лампы сигнализации- питание станка, давление смазки шпинделя и готовность приводов.

Через две-три минуты после включения станок готов к работе, светятся лампы -питание станка и готовность приводов, и загружен компьютер ЧПУ.

Для запуска программы LinuxCNC, необходимо дважды щелкнуть указателем мыши на значке,

расположенном на экране рабочего станка компьютера.

Откроется окно программы LinuxCNC.

О функциях программы будет рассказано далее.

Выключение станка.

Закрыть окно программы, нажав Меню-Файл -Выход

Выключить компьютер ЧПУ, нажав в верхнем правом углу, кнопку выключить, выбрать пункт-выключить, и подтвердить- выключение компьютера.

После выключения компьютера ЧПУ, можно выключить вводной автомат.

Включение приводов и аварийный останов.

В любой аварийной ситуации действует кнопка Аварийный останов, расположенная на пульте оператора ЧПУ (грибок красного цвета). Дублируется кнопкой F1, на клавиатуре.

Для включения приводов, необходимо, деблокировать аварийный останов, нажав F1, на клавиатуре. И включить привода кнопкой F2.

Для отключения приводов нажать F2, либо F1(аварийный останов)-тоже отключает привода.

Перемещение по осям.

Перемещение по осям, может осуществляться, либо стрелками на клавиатуре, либо кнопками интерфейса с помощью манипулятора мышь.

Выбирается, соответствующая ось, и нажимается кнопка «плюс» или «минус» в зависимости от требуемого направления перемещения.

Изменение скорости перемещения.

Оперативное изменение скорости перемещений, делается на панели.

Первый ползунок процентная скорость подачи, действует не только на скорость в ручном режиме, но и на величину подачи по программе. Возможно изменение кнопками на клавиатуре, где 1-10%, 2-20%,….9-90%,0-100%.

Остальные ползунки передвигаются манипуляторм-мышь.

Постоянное и пошаговое перемещение.

В ручном режиме возможны не только постоянные,но и импульсные (пошаговые) перемещения.

Выбирается на вкладке. Используется для привязки, когда необходимо коснутся детали, в комплексе с изменением скорости перемещения.

Включение шпинделя в ручном режиме.

Также осуществляется кнопками интерфейса, задается направление вращения и кнопками «плюс»- «минус» скорость вращения с шагом 100об.мин.

Также включение шпинделя и его отключение возможно выполнить кнопкой F9, на клавиатуре.

Включение подачи СОЖ.

Включение подачи СОЖ, осуществляется тремя путями:

-кнопка F8 на клавиатуре.

-кнопка «Струя» интерфейса программы

-команда М8 в преднаборе (режим MDI) либо в программе, М9-выключить.

Выход в референтную точку (ноль станка).

Должен осуществляться после каждого включения станка, либо перезагрузки программы LinuxCNC. т. к. без него невозможно выполнить привязку к координатам станка, выполнение программы, и выполнение команд в преднаборе.

Осуществляется нажатием кнопки интерфейса «Все в начало» или «Найти начало оси».

В данном станке первой в ноль станка выйдет ось Х, а затем ось Z, после чего на экране симуляции у каждой из осей появится метка выхода в ноль станка.

Режим преднабор (MDI)

Переход в режим преднабор возможен двумя способами: нажатие клавиши F5 или вкладки интерфейса программы.

Режим предназначен для выполнения G,M команд, таких как смена инструмента, включение шпинделя с необходимой скоростью вращения, включение СОЖ, перемещение по координатам с необходимой подачей, переключения системы координат и т. п. Переход в ручной режим осуществляется кнопкой F3, либо сменой вкладки интерфейса.

Режим не работает без выхода в ноль станка.

Окно симуляции программы.

-Радиус

-Диаметр

-размер по Z

-Величина подачи

-оставшееся расстояние

Оставшееся расстояние показывает, для преднабора или для программы (только текущий кадр).

Смена инструмента.

Возможна в режиме преднабор или програмном, формат кадра: T2M6G43, (G43- привязка по таблице инструментов см.G-коды) или с боковой панели соответствующей кнопкой.

Привязка инструмента (выбор системы координат).

Осуществляется кнопкой «задать отступ» для каждой из осей.

G53, G54-59, G92

Эти Gкоды используются для задания отступов по осям обработки.

G53 – абсолютные координаты

Вне зависимости от любых установленных отступов по осям, добавление G53 к блоку кода говорит EMC2 использовать реальные координаты станка для этого кода. Например, g53 g0 x0 y0 z0 переместит станок в нули по всем трем осям. Эта команда может использоваться, для смены инструмента и других операций происходящих в определенном месте станка. Или например, если вам нужно убрать режущий инструмент в сторону для удобной смены детали.

G53 это не модальная команда. Вы должны ставить G53 в каждую строку, где необходимо перемещение в абсолютных координатах станка.

G54-G59.3

Рабочие или фиксированные отступы используются для установки начальной точки детали, которая отличается от реальных абсолютных координат. Эти отступы часто используются для создания нескольких копий одной детали.

Как только заданы значения отступа, вызов любой из систем координат сместит нули осей на указанные значения. В отличие от G53, G54-G59.3 это модальные коды. Они влияют на все код, который находится под ними.

Обычно система G54 оставляется без изменений, т.е. с нулевым отступом. Вы можете спросить: “зачем, ведь есть G53 для перемещения в абсолютных координатах”. Это делается потому, что G53 не модальный код, а G54 модальный и такой переход G54 G0 X0 Y0 Z0 переведет станок в абсолютный ноль по всем координатам и установит абсолютную систему координат.

G54-G59.3 = G54, G55, G56, G57, G58, G59, G59.1, G59.2, G59.3 – девять различных координатных систем.

G43- координатная система из таблицы инструментов, доступно только после первой смены инструмента.

М-коды.

М0-останов программы.

М1-условная пауза программы

М2-конец программы

М3– включить шпиндель против часовой стрелки

М4 — включить шпиндель по часовой стрелке

M6 –команда на смену инструмента

М5– остановить шпиндель

М8 — включить подачу СОЖ

М9– выключить подачу СОЖ

М19– ориентированный останов шпинделя

М30-конец программы

G-коды.

G0- быстрое перемещение по оси, от текущей до необходимой координаты. В текущей системе координат.

Пример.

G43

G0x100z100

одновременное перемещение по двум осям быстрым ходом.

G43

G0X100

Z100

Поочередное перемещение быстрым ходом.

Обязательно указание системы координат в которой происходит перемещение.

G1 –перемещение со скоростью подачи, от текущей до необходимой координаты в текущей системе координат. Обязательно задание системы координат и G94 подача мм\мин или G95 подача мм\об и задание подачи F.

Пример.

G43

G94F100

G1X50Z50

Перемещение на подаче 100 мм\мин по обеим осям

G43

M3S300

G95F0,5

G1X50

Z50

Перемещение на подаче 0,5 мм\об в начале по оси Х, затем по оси Z.

При задании подачи мм\об G95, обязательно должен быть включен шпиндель на необходимые обороты.

G2,G3- Круговая интерполяция (по часовой и против часовой стрелки) в текущей системе координат с заданной подачей F.

Есть два формата задания:

с указанием центра дуги

Пример.

G18

G0 X0 Y0 (начальная точка)

G2 X1 Y1 I1 F10 (конечная точка, I-смещение радиуса)

Для токарного станка необходимо задать плоскость интерполяции G18.

–Или указать начальную и конечную точку и радиус

Пример для того же рисунка.

G18

G0X0Y0

G2X1Y1R1F10

G4- пауза в секундах, формат G4P2 (пауза две секунды)

G7 -режим программирования на диаметр

G8– режим программирования на радиус

G17-G19.1 -указание текущей плоскости обработки, для токарного G18

• G17 – XY (по умолчанию)

• G18 – ZX

• G19 – YZ

• G17.1 – UV

• G18.1 – WU

• G19.1 – VW

G20,G21 –программирование в дюймах или милиметрах

G20-в дюймах

G21- в милиметрах

G33 — движение синхронизированное со шпинделем (может использоваться для пошагового нарезания резьбы)

Формат кадра:G33X100Z5K0,0167 К-шаг резьбы на оборот, поделенный на 60, т. к. система ЧПУ ведет количество об\сек. К=0,0167 соответствует 1 мм\об

перед кадром необходимо задание плоскости обработки.

G33.1- нарезание резьбы метчиком, формат кадра как и у G33.

В конце резьбового движения, произойдет реверс шпинделя и отвод с той же подачей.

G43 — Включить координатную систему (привязку) из таблицы инструментов. Задается в одном кадре со сменой инструмента.

Т4М6G43.

G54-G59.3 — включение координатных систем, также задается при смене инструмента как и G43.

G64 — режим точного контроля за траекторией, для быстрых подач задает зону контроля за траекторией.

Пример.

G64P0,01

на быстрых перемещениях траектория не выйдет из зоны 0,01 мм.

G73 –сверление с прерыванием стружки. Формат G73X-Z-R-Q-.

R- начальная позиция по Z.

Q-инкремент по Z

L- количество повторов.

G76 — цикл нарезания резьбы.

Формат кадра: G76 P- Z- I- J- R- K- Q- E- L

Р- шаг резьбы в мм ( поделить на 60)

Z- глубина резьбы

I — точка отхода от резьбы

J- глубина врезания за проход

R- уменьшение врезания с каждым следующим проходом, от 1,0 до 2,0

К-глубина резьбы

Q- угол выхода из резьбы, обычно 29,5-30

Е — конечная точка для конусной резьбы, если угол конуса 45, то Е=К

L — направление конуса, L1 -внутренний конус, L2-наружный.

Пример.

G0 Z-0.5 X0.2

G76 P0.05 Z-1 I-.075 J0.008 K0.045 Q29.5 L2 E0.045

G90 — перемещение в абсолютных координатах включить.

G92 — перемещение в приращениях включить.

G94 – программирование подачи в мм\мин

G95 — программирование подачи в мм\об

Создание и изменение программы.

Для создания программы, войти в папку nc_files, нажав на ярлык на рабочем столе, далее нажать правую кнопку мыши, и в выпадающем меню выбрать создать документ-пустой файл.

Присвоить имя файлу: .ngc и расширение .ngc

Теперь файл готов для открытия и изменения в программе ЧПУ.

Можно редактировать и на месте дважды щелкнув по файлу указателем мыши.

Для редактирования файла нажать Изменить.

Файл всегда должен заканчиваться командой М2 или М30.

Выполнение программы.

После того как файл программы создан и открыт, можно запустить его выполнение нажав одну из кнопок.

Назначение кнопок по порядку слева направо.

-открыть программу

перезагрузить программу (обязательно после каждого изменения файла программы)

выполнить программу

покадровое выполнение программы

пауза в выполнении программы

останов программы

игнорировать строки начинающиеся с /, можно вставлять комментарий в программе

пауза по М1 в программе.

Выполнение программы с кадра.

В тексте программы найти нужный кадр и нажать правой кнопкой мыши «исполнить отсюда», предварительно включив обороты.

Просмотр времени выполнения программы.

Для этого зайти в меню файл и нажать свойства

И получим.

Время дается приблизительно для 100% подачи.

rykovodstvo.ru

Станок токарный патронно-центровой с ЧПУ 16А20Ф3С43

Если Вам необходимо купить Станок токарный патронно-центровой с ЧПУ 16А20Ф3С43 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04;

в Абакане, Альметьевске, Архангельске,

Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок токарный патронно-центровой с ЧПУ 16А20Ф3С43 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru