Токарный станок 1р54 технические характеристики – Технические характеристики токарного станка 1а616

alexxlab | 25.08.2018 | 0 | Токарные станки

Токарный станок 1а616 – технические характеристики, паспорт

Токарный станок 1А616 имеет давнюю историю: выпускать его начали еще в середине 50-х годов прошлого века. Выпуском данного станка, который многие специалисты узнают даже по фото, занимался Средневолжский станкостроительный завод. Эту модель и сегодня можно встретить на многих производственных предприятиях

Токарно-винторезный станок 1А616

Характеристики станка

Токарно-винторезный станок 1А616, конструкцию которого разработали более 60-ти лет назад, преимущественно используется для обработки заготовок, отличающихся небольшими габаритными размерами. Среди технических характеристик станка можно выделить следующие:

- максимальная длина выполняемого обтачивания — 660 мм;

- максимальная длина обрабатываемой заготовки — 710 мм;

- максимальный диаметр заготовки, располагаемой над суппортом — 180 мм, размещенной над станиной — 320 мм;

- масса оборудования — 1500 кг;

- диаметр сквозного отверстия, выполненного в шпинделе — 35 мм;

- резьбовой конец шпинделя выполнен в соответствии с ГОСТ 12593-72 и относится к типу 6К;

- прямое, а также обратное вращение шпинделя может осуществляться в интервале 9–1800 об/мин, регулировка данного параметра может выполняться по 21 ступеням;

- габаритные размеры оборудования — 2135х1225х1220 мм.

Более подробно все технические характеристики токарного станка 1А616 представлены ниже в формате таблиц:

- Общие характеристики и основные размеры

- Характеристики суппорта

- Характеристики резцовых салазок, шпинделя, задней бабки

- Характеристики электродвигателя, ремней, подшипников шпинделя, муфт

В поперечном направлении суппорт токарного станка перемещается по винту вручную, предельная величина такого перемещения составляет 195 мм. Продольное перемещение суппорта обеспечивается винтом или валиком, его максимальное значение может составлять 670 мм. Характеристики рабочих подач 1А616 при этом одинаковы и могут выбираться в пределах от 0,065 до 0,91 об/мин.

Технические свойства 1А616 позволяют выполнять оперативную замену зубчатых передач в его коробке подач на сменные прецизионные элементы, что дает возможность осуществлять с его помощью нарезание резьбы, отличающейся повышенной точностью. При этом если на данном токарном станке необходимо нарезать обычные типы дюймовой, модульной и метрической резьбы, то выполнять такую замену не требуется. При нарезании резьбы повышенной точности следует ходовой винт оборудования включать напрямую, в обход коробки подач. Конструкция 1А616 допускает такую возможность.

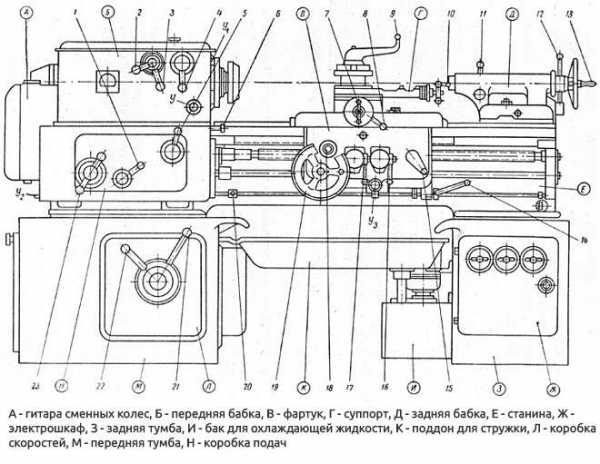

Основные узлы станка 1А616

Даже без использования сменных зубчатых колес на токарно-винторезном станке данной модели допустимо нарезать высокоточную резьбу со следующими характеристиками:

- питчевую — с шагом 2–128 питч;

- модульную, шаг которой находится в пределах 0,25–5,5 мм;

- дюймовую — с шагом 1–56 ниток на дюйм;

- метрическую — с шагом 0,5–24 мм.

Обрабатываемые детали можно фиксировать в обычном патроне токарного станка или использовать для этого пневматические и гидравлические зажимные устройства.

Конструкция и принцип работы

В конструкции 1А616 можно выделить следующие основные узлы:

- тумбы — передняя и задняя;

- задняя бабка;

- передняя бабка, где находится несколько механизмов: реверсивное устройство, звено, отвечающее за повышение шага, переборный механизм;

- блок, состоящий из сменных колес;

- шкаф, в котором размещена электрическая система;

- фартук, в котором находится механизм подач;

- несущая станина;

- коробка подач;

- система, отвечающая за охлаждение режущего инструмента;

- коробка переключения скоростей;

- поддон, где собирается стружка и отработанная охлаждающая жидкость.

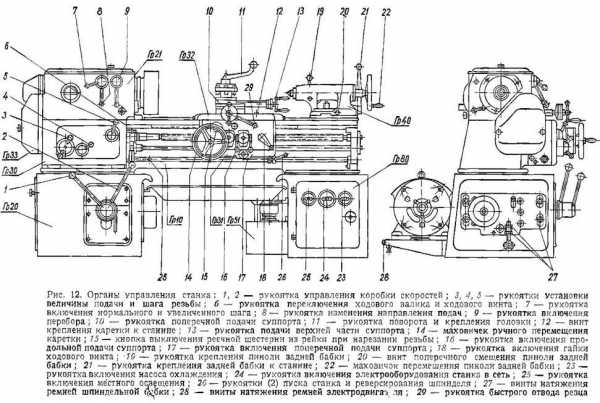

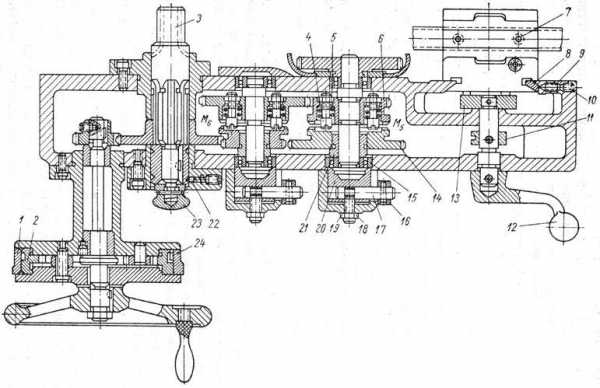

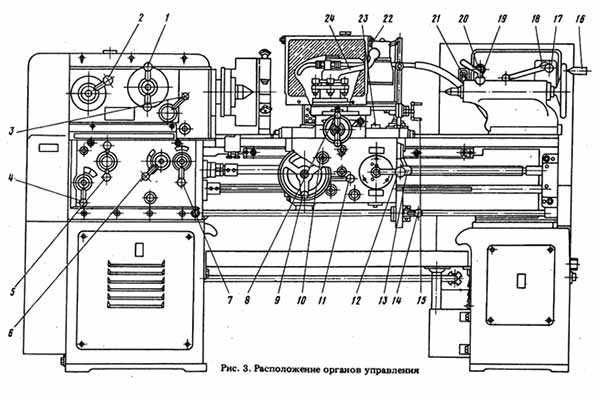

Органы управления станка 1А616 (нажмите, чтобы увеличить)

Принцип работы данной модели токарного станка можно представить в виде следующей схемы.

- Заготовку, которую необходимо обработать, фиксируют в патроне станка или между его центрами.

- Резцы закрепляются в резцедержателе, размещенном на суппорте агрегата. Одновременно в таком резцедержателе можно закрепить до 4 резцов.

- Обработка на 1А616, как и на токарно-винторезных станках других моделей, обеспечивается за счет комбинирования двух движений: поступательного перемещения режущего инструмента и вращения детали. Благодаря сочетанию таких движений на станке можно выполнять обработку деталей цилиндрической, конической и фасонной конфигурации, винтовых поверхностей, торцов заготовки.

Передача вращения на шпиндель устройства и, соответственно, на обрабатываемую заготовку осуществляется при помощи ременного шкива, установленного между его опорами. Можно менять приводной клиновой ремень, если в этом возникла необходимость, не снимая шпиндель, что обеспечивает специальное устройство его задней опоры. В конструкции токарного станка этой модели реализован принцип раздельной передачи движения на его суппорт, который может перемещаться за счет ходового винта или ходового валика. В обмотку двигателя оборудования подключен статор постоянного тока, что позволяет обеспечить эффективное торможение привода агрегата.

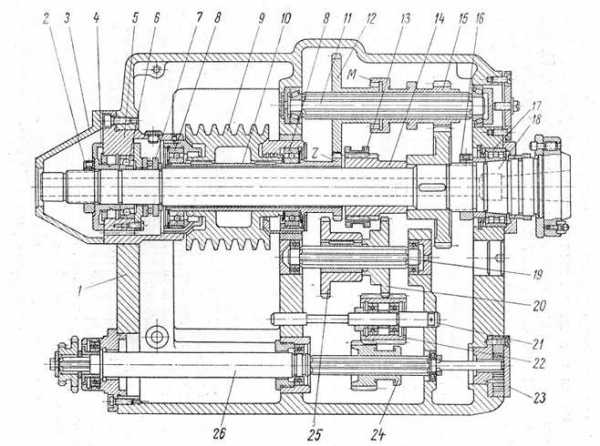

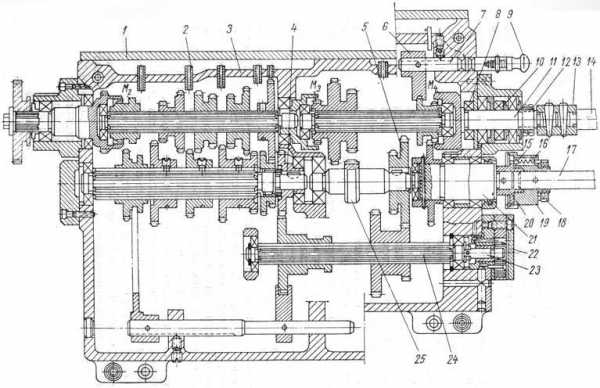

Передняя бабка 1А616

Задняя бабка 1А616

Электрическая система станка

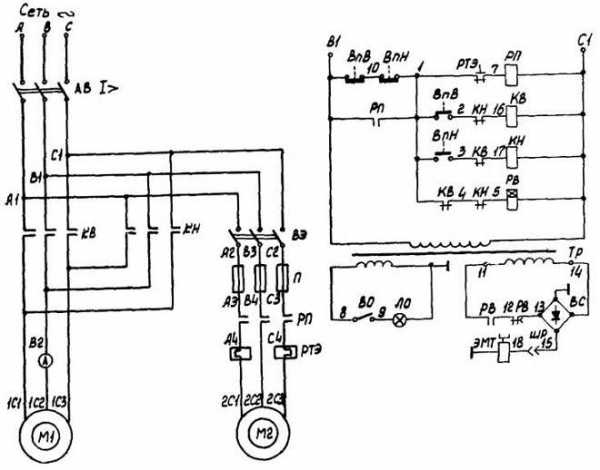

Электросхема токарного станка данной модели включает в себя следующие элементы:

- три предохранителя плавкого типа;

- выключатель, устанавливаемый на вводе;

- лампу для освещения рабочей зоны;

- реле напряжения;

- выключатель для лампы освещения;

- контакторы, управляющие остановкой двигателя, включением его рабочего и обратного хода;

- выключатель, обеспечивающий поступление напряжения на насос, подающий охлаждающую жидкость;

- реле, отвечающее за контроль скорости вращения двигателя;

- реле, отвечающее за управление контактором остановки двигателя;

- понижающий трансформатор;

- переключатель управления станком;

- указатель уровня нагрузки;

- выпрямитель селенового типа.

Электрическая принципиальная схема станка 1А616 (нажмите, чтобы увеличить)

На станке установлено два электродвигателя, каждый из которых решает свою задачу:

- трехфазный электродвигатель ПА22 мощностью 0,12 кВт, со скоростью вращения 2800 об/мин, работающий от напряжения 220/380 В, — приводит в действие насос, подающий охлаждающую жидкость в зону резания;

- трехфазный электродвигатель А02-41-4 мощностью 4 кВт, со скоростью вращения 1430 об/мин, работающий от напряжения 220/380 В, — используется в качестве главного привода станка.

Для оснащения промышленных предприятий используются токарные станки, работающие от напряжения 380 В, а для эксплуатации в домашней мастерской оптимальными являются модели, работающие от электрической сети с напряжением 220 В. Кроме того, по специальному заказу могут выпускаться модификации токарного станка, работающего от электрической сети с напряжением 500 В.

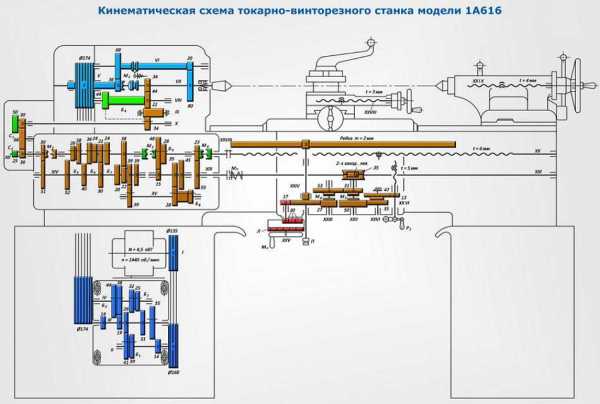

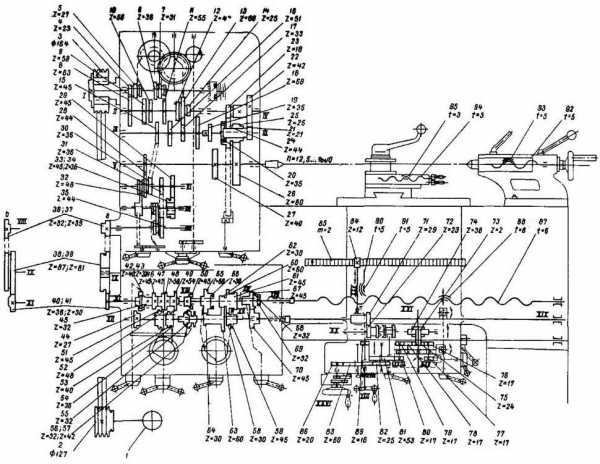

Кинематическая схема станка 1А616 (нажмите, чтобы увеличить)

Питание на лампу освещения, которая работает от напряжения 36В, поступает от понижающего трансформатора, присутствующего в электросхеме станка. Особенностью данного токарного станка является то, что в его конструкции нет двигателя, отвечающего за быстрый ход его суппорта. Быстрая и одновременно плавная остановка двигателя, при которой он не нагревается, обеспечивается за счет использования постоянного тока.

Обеспечение движения подачи и резания

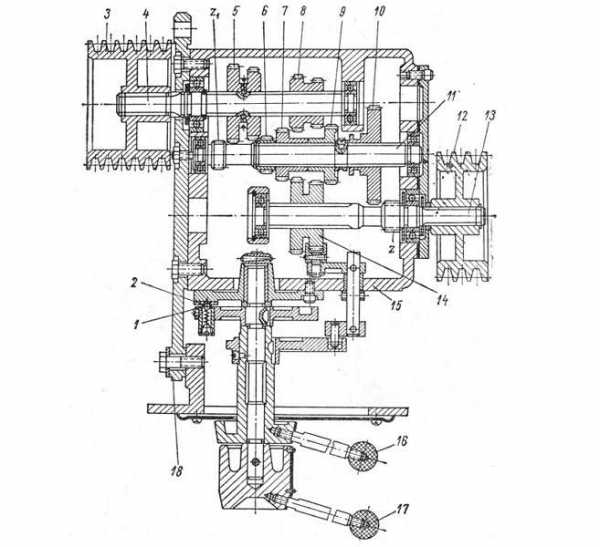

Коробка подач 1А616 (нажмите, чтобы увеличить)

В том случае, если на обрабатываемой детали необходимо нарезать резьбу, шаг которой не превышает 6 мм, суппорт связывается со шпинделем станка напрямую. Если необходимо нарезать резьбу с большим шагом, то для связи суппорта и шпинделя включается перебор, и используется промежуточное звено увеличения шага.

Главным движением в данном токарном станке, как и в устройствах других моделей, является движение резания, которое совершают шпиндель и закрепленная в нем заготовка из металла. От этого движения, как уже говорилось выше, приводится в действие и суппорт станка, который может перемещаться в продольном и поперечном направлениях. Основными элементами привода, отвечающего за движение резания, выступают:

- две клиноременные передачи;

- 12-ступенчатая коробка скоростей.

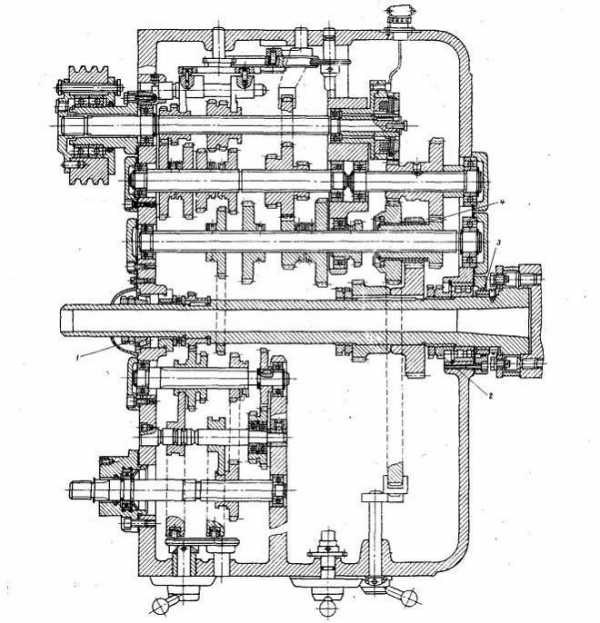

Коробка скоростей 1А616

Коробка скоростей токарного станка состоит из трех валов, установленных в узлы с подшипниками, трех подвижных блоков, каждый из которых состоит из двух шестерен, одиночной подвижной шестерни. За счет введения в зацепление шестерен с разными параметрами шпинделю станка сообщаются различные скорости вращения. Вращение от коробки скоростей передается полому валу, а далее, через ряд зубчатых передач — шпинделю станка. В том случае, если шпинделю необходимо придать большие скорости вращения, он напрямую соединяется с полым валом, для чего задействуется специальная кулачковая муфта.

Для управления токарным станком, которое, по отзывам даже начинающих специалистов, не представляет большой сложности, необходимо совершать и ряд ручных операций. К ним относятся:

- поворот резцедержателя и его установка в требуемое положение;

- передвижение задней бабки, в которой размещается пиноль станка;

- установка суппорта в требуемое положение.

Фартук 1А616 (нажмите, чтобы увеличить)

Паспорт 1А616 и руководство по электрооборудованию

Скачать бесплатно паспорт токарно-винторезного станка 1А616 в pdf-формате можно здесь: Паспорт 1А616

Скачать руководство по уходу и обслуживанию электрооборудования 1А616 можно здесь: Электрооборудование 1А616

Технические возможности станка данной модели позволяют использовать его как при производстве изделий крупными сериями, так и при изготовлении единичных деталей. Оснащаться такой токарно-винторезный станок может инструментом, изготовленным из быстрорежущих сталей, а также резцами с твердосплавными пластинами. На станке, оснащенном подобным инструментом, можно не только выполнять различные операции по токарной обработке, но и нарезать резьбу: метрическую, питчевую, дюймовую.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Токарный станок 1М61 – технические характеристики, устройство

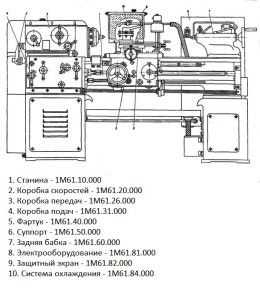

Токарно-винторезный станок 1М61, разработанный в 70-х гг. прошлого века специалистами Ереванского станкостроительного завода, был предназначен для оснащения небольших предприятий, выпускающих свою продукцию мелкими сериями и в единичных экземплярах.

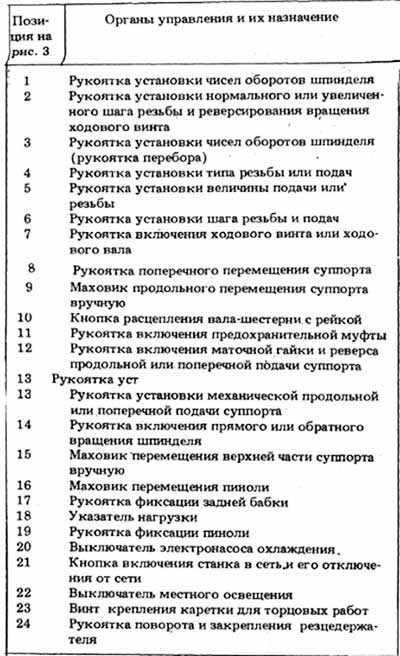

Токарно-винторезный станок 1М61

Как устроен станок модели 1М61

Основу токарного станка модели 1М61 составляют десять элементов, к которым относятся:

- несущая станина;

- коробка переключения скоростей;

- коробка переключения передач;

- коробка подач;

- фартук;

- суппорт;

- задняя бабка;

- система электрического оборудования;

- экран, выполняющий защитную функцию;

- система, обеспечивающая охлаждение инструмента и зоны обработки.

Основные узлы станка

По своим техническим характеристикам станок модели 1М61 относится к категории точности «Н». Электродвигатель станка может работать в реверсивном режиме. Частота вращения шпинделя оборудования меняется посредством коробки скоростей, в которой в зацепление вводятся шестерни с разными параметрами.

На токарном станке модели 1М61 могут быть использованы такие рабочие инструменты, как резцы, сверла, развертки и метчики. Это дает возможность выполнять целый перечень технологических операций: внутреннее и наружное точение, сверление, развертывание, нарезание резьбы, отрезку и др.

За поперечные и продольные перемещения суппорта станка, осуществляемые при помощи ходового винта и ходового валика, отвечает фартук, на лицевой части которого расположен управляющий маховик. Ходовой винт 1М61 задействуется только тогда, когда выполняется операция нарезания резьбы, в других случаях используется только ходовой валик. Характеристики фартука позволяют блокировать совмещение продольного и поперечного движений суппорта, что сводит к нулю риск одновременного запуска в работу ходового винта и валика.

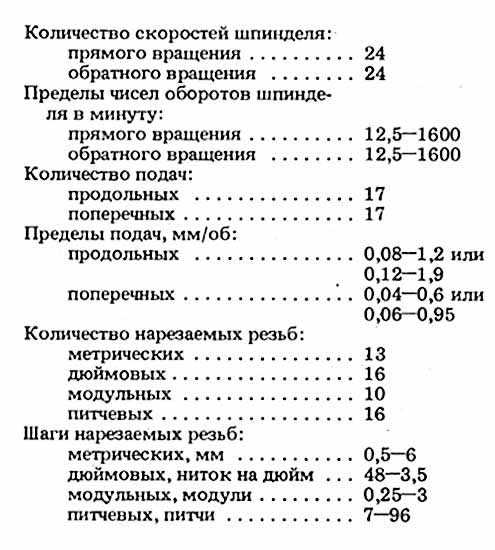

Технические характеристики станка 1М61

Основные технические характеристики токарно-винторезного станка 1М61 представлены ниже в формате таблиц:

- Размеры обрабатываемых деталей, шпиндельный узел

- Параметры нарезаемых резьб, шпиндель, резцовые салазки

- Задняя бабка, электрооборудование, габариты и масса

Органы управления

Управлять токарно-винторезным станком модели 1М61 и контролировать работу его узлов оператор может при помощи целого ряда рабочих органов. В частности, движение пиноли задается маховиком, а фиксируется данный узел в задней бабке благодаря специальному упору. Сама задняя бабка на направляющих станины фиксируется при помощи соответствующей рукоятки. Надежной фиксации при выполнении торцевых работ требует и каретка станка, что обеспечивается отдельным винтом.

Органы управления

Рукоятки, расположенные на лицевой части станины 1М61, используются для управления такими процессами в работе оборудования, как:

- выбор частоты вращения шпиндельного узла;

- запуск вращения ходового винта или валика;

- движение верхней части суппорта;

- параметры подачи;

- установка параметров нарезаемой резьбы и включение реверса ходового винта;

- включение и отключение маточной гайки ходового винта;

- включение и отключение предохранительной муфты;

- выбор разновидности нарезаемой резьбы;

- включение прямого и реверсного вращения шпиндельной бабки.

Станок модели 1М61 имеет и целый ряд других органов управления. Это:

- кнопка, с помощью которой обеспечивается сцепление и расцепление рейки для нарезания резьбы с валом-шестерней;

- ручка для поворота и закрепления резцовой головки;

- указатель степени нагрузки;

- кнопка включения электрического питания и локального освещения рабочей зоны;

- кнопка запуска электрического насоса, подающего охлаждающую жидкость.

Кинематическая схема 1М61 (нажмите, чтобы увеличить)

Устройство коробок переключения скоростей и подач

Перемещение суппорта токарного станка в продольном и поперечном направлениях обеспечивает коробка подач. Она также используется для установки параметров нарезаемой резьбы. В паспорте станка есть специальная таблица, по которой можно выбрать подачу, подходящую для выполнения определенной технологической операции. Для того чтобы данной таблицей было удобно пользоваться, в ней приведена следующая информация:

- рекомендации по выбору сменных шестерен;

- положения рукоятки коробки, при которых выставляются определенные значения подач;

- рекомендации по выставлению параметров коробки подач при нарезании резьбы с определенным шагом.

Коробка скоростей станка 1М61, с помощью которой устанавливается определенная частота вращения его шпиндельного узла, состоит из реверсивного электродвигателя, клиноременной передачи и набора зубчатых колес с различными параметрами. При этом шпиндель станка может работать на 24 скоростях, 12 из которых получаются при помощи шестерен перебора, а 12 остальных – за счет шпинделя напрямую через зубчатую муфту.

Устройство коробки скоростей

Устройство коробки подач

На лицевой части коробки скоростей имеется три рукоятки, одна из которых отвечает за переключение блоков шестерен, второй включается перебор или зубчатая муфта, а третья позволяет менять направление вращения ходового винта, что необходимо при выполнении нарезания резьбы. В коробке скоростей также установлена многодисковая электромагнитная муфта, которая отвечает за торможение шпинделя.

Технические возможности станка

Как уже говорилось выше, шпиндель токарного станка 1М61 может вращаться в прямом и обратном направлениях на одной из 24 возможных скоростей. Технические характеристики коробки скоростей позволяют обеспечивать вращение шпинделя с частотой в интервале 12,5–1600 об/мин. Диаметр сквозного отверстия, которое имеется в шпиндельном узле, составляет 35 мм, что позволяет вставлять пруток диаметром 32 мм. Конец шпинделя, согласно ГОСТ 12593, имеет типоразмер 6К, а его внутренний конус, по ГОСТ 13214, соответствует категории М5.

Внешний вид станка 1М61

Устройство и технические возможности пиноли задней бабки позволяют ей перемещаться на расстояние до 10 см. В резцедержателе станка 1М61 допускается размещать инструмент, высота державки которого не превышает 25 мм. Следует также отметить следующие характеристики станка данной модели:

- высота центров – 17 см;

- максимальная длина поверхности заготовки, которую можно обтачивать на оборудовании, – 64 см;

- максимальная длина заготовки, которую можно устанавливать для обработки на станок, – 100 см.

Принципиальная электрическая схема

Подачи, совершаемые на токарном станке 1М61, характеризуются следующими параметрами:

- в продольном направлении – 0,08–1,2 мм/об;

- в поперечном – 0,04–0,6 мм/об.

Суппорт агрегата может перемещаться:

- в поперечном направлении – до 20 см;

- в продольном – до 60 см.

Верхняя часть суппорта, которую называют салазками, может перемещаться на величину до 12 см, а его каретка, передвигающаяся в продольном направлении, – до 60 см.

Конструкция токарного станка данной модели настолько проста, о чем свидетельствуют и отзывы об оборудовании, что научиться работе на нем можно, даже просмотрев обучающее видео.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Токарный станок 1М61: технические характеристики, фото

Содержание статьи:

Токарно-винторезный станок модели 1М61 предназначен для выполнения большого диапазона операций. Он был разработан Ереванским станкостроительным заводом. Это же предприятие занималось его серийным производством.

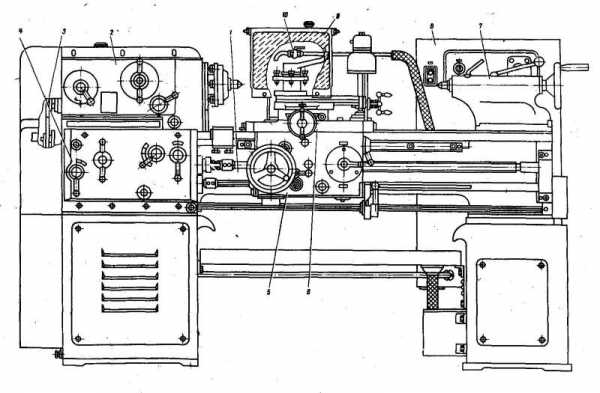

Конструктивные особенности

Внешний вид

Токарно-винторезный станок 1М61 характеризуется стандартной компоновкой элементов. Это дает возможность быстро обучать персонал для работы на этом типе оборудования, положительным образом сказывается на эксплуатационных качествах.

Его основная область назначения – токарная обработка заготовок методом вращения. Для выполнения этой функции в конструкции станка есть станина, на которую устанавливаются все компоненты. Она изготовлена из чугуна методом литья, что повысило устойчивость и частично гасит колебания, возникающие во время работы.

На раме станка 1М61 установлены следующие компоненты:

- коробки скоростей и передач. Располагаются в левой части схемы под защитным кожухом. Необходимы для передачи крутящего момента от электродвигателя, а также изменения частоты вращения шпиндельной головки. Элементы управления находятся на лицевой части кожуха;

- шпиндельная головка. Ее основная функция – передача движения от коробки скоростей закрепленной детали. Может вращаться в прямом и обратном направлении. Последняя функция необходима для формирования резьбы;

- система подач. Представляет собой движущуюся каретку, расположенную на направляющих станины. На каретке находится суппорт с резцедержателем. Их механизмы изменяют положение режущего инструмента относительно поверхности заготовки. Основные характеристики – параметры подач.

Для исключения одновременного продольного и поперечного движения в фартуке есть специальный механизм. Дополнительной функцией является исключение работы валика и винта. В электрической части станка 1М61 есть защита от короткого замыкания, система реверса снабжена электрической и механической блокировкой.

Местное освещение представляет собой лампу, установленную на гибком основании. Кнопка включения расположена непосредственно на светильнике. Питание осуществляется от общей электросети через понижающий блок.

Технические характеристики станка

Расположение компонентов

Благодаря удачной компоновке станок 1М61 не занимает много места. Его габариты составляют 205,5*109,5*145 см при массе 1260 кг. Перед установкой необходимо сделать надежное основание. Альтернативным вариантом является установка регулируемых опор с функцией гашения колебаний.

Обзор характеристики станка 1М61 лучше всего делать по основным узлам – шпинделя, механизма подачи и задней бабки. Максимально допустимый диаметр заготовки, закрепленной над станиной, составляет 32 см. Этот же параметр при установке над суппортом не может превышать значения 16 см. Длина заготовки — до 71 или 100 см. При этом протяженность обтачивания — до 64 см. Высота резцедержателя стандартная и составляет 25 мм.

Технические характеристики шпиндельной головки станка 1М61:

- диаметр отверстия – 35 мм. Максимальный диаметр прутка – 132 мм;

- число частот обратного и прямого вращения – 24;

- характеристики частоты – от 12,5 до 1600 об/мин;

- есть механизм принудительного торможения шпинделя.

Технические параметры системы подач модели 1М61:

- смещение продольное каретки – до 60 см;

- поперечное перемещение – до 20 см;

- смещение верхнего суппорта – до 12 см;

- параметры передач. Их число одинаково для продольных и поперечных режимов – 17;

- возможно формирование всех типов резьбы.

Пиноль задней бабки может смещаться до 10 см. В конструкции станка установлены два электродвигателя. Для главного привода используется силовая установка мощностью 4 см. Второй агрегат предназначен для работы системы охлаждения.

В видеоматериале можно посмотреть сравнение станка 1М61 с аналогичной моделью:

stanokgid.ru

Наименование характеристики |

| |

Тип станка | Токарно-винторезный универсальный | |

Модель | 1А616 | |

Класс точности | Н | |

Вес станка, кг | Порядка 1500 | |

Габарит станка (длина х ширина х высота), мм | 2135x1225x1220

| |

Основные размеры | ||

Высота центров, мм | 165 | |

Расстояние между центрами, мм | 710 | |

Размеры обрабатываемых изделий |

| |

Наибольший диаметр обрабатываемого прутка, мм | 34 | |

Наибольший диаметр изделия, устанавливаемого над суппортом, мм | 180 | |

Наибольший диаметр изделия, устанавливаемого над станиной, мм | 320 | |

Наибольшая длина обтачивания, мм | 660 | |

Шаг нарезаемой резьбы: |

| |

метрической, мм | 0,5—24 | |

дюймовой, число ниток на 1″ | 56—1 | |

модульной, в модулях | 0,25—22 | |

питчевой, в питчах | 128—2 | |

Суппорт | ||

Количество резцов в резцедержателе | 4 | |

Наибольшие размеры державки резца, мм |

| |

ширина | 20 | |

высота | 25 | |

Расстояние от опорной поверхности резца до линии центров, мм | 25 | |

Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 170 | |

Количество суппортов: |

| |

передних | 1 | |

задних | нет | |

Количество резцовых головок в переднем суппорте | 1 | |

Наибольшее перемещение, мм: | Продольное | Поперечное |

от руки | 670 | 195 |

по валику | 670 | — |

по винту | 670 | 195 |

Выключающие упоры . | отсутствуют | |

Быстрое перемещение м/мин | отсутствует | |

Перемещение на одно деление лимба, мм: |

| |

продольное | 1 | |

поперечное | 0,05 | |

Перемещение на один оборот лимба, мм: |

| |

продольное | 110 | |

поперечное | 15 | |

Пределы продольных и поперечных подач, мм/об шпинделя | 0,005—0,91 | |

Резцовые салазки | ||

Наибольший угол поворота, град | 90 | |

Цена одного деления шкалы поворота, град | 1 | |

Наибольшее перемещение, мм | 120 | |

Цена одного деления лимба, мм | 0,05 | |

Перемещение на один оборот лимба, мм | 3 | |

Резьбоуказатель | Отсутствует | |

Предохранение от перегрузки | имеется | |

Блокировка | имеется | |

Шпиндель | ||

Пределы скоростей прямого и обратного вращения, об/мин | 9—1800 (11—2240 по заказу) | |

Внутренний конус | Морзе № 5 | |

Диаметр отверстия шпинделя, мм | 35 | |

Торможение шпинделя | имеется | |

Блокировка рукояток | Имеется | |

Задняя бабка | ||

Внутренний конус | Морзе № 4 | |

Наибольшее перемещение пиноли, мм | 120 | |

Цена одного деления шкалы перемещения пиноли, мм: |

| |

линейки | 1 | |

нониуса | – | |

Поперечное смещение, мм: |

| |

вперед | 10 | |

назад | 10 | |

Привод |

| |

Род привода | от индивидуального электродвигателя | |

Электродвигатели | ||

Главного движения: |

| |

мощность, кВт | 4 | |

число оборотов в минуту | 1450 при 50 гц | |

Насоса охлаждения: мощность, кВт | 0,125 | |

число оборотов в минуту | 2800 При 50 гц | |

Ремни по ГОСТ 1284-57 | ||

Местонахождение | главный привод | |

Тип клиновой | Б2000 | |

Количество | 5 | |

Тип клиновой | Б1400 | |

Количество | 3 | |

Подшипники шпинделя | ||

Передний |

| |

Тип | роликоподшипник двухрядный радиальный | |

Условное обозначение | 3182116 | |

Основные размеры, мм | 80 х 125 х 34 | |

Задние: |

| |

Тип | шарикоподшипник упорный | |

Условное обозначение | 8211 | |

Основные размеры, мм | 55x90x25 | |

Тип | шарикоподшипник радиально-упорный | |

Условное обозначение | 46211 | |

Основные размеры, мм | 55X 100×21 | |

Муфты | ||

Местонахождение | фартук | |

Назначение | включение продольной подачи | |

Тип | зубчатая | |

Местонахождение | фартук | |

Назначение | включение поперечной подачи | |

Тип | зубчатая | |

www.stanoktehpasport.ru

Токарный станок 1М61: технические характеристики, отзывы

Токарный станок 1м61 был спроектирован в 1970-х в Ереване при местном станкостроительном заводе. Изначально устройство предназначалось для оснащения некрупных предприятий с небольшими производственными оборотами. Лучше всего механизм подходил для изготовления нескольких экземпляров товара.

Описание

По возможностям станка его относят к категории точности «Н». У двигателя устройства есть возможность выполнения работ в реверсном режиме, а интервал оборотов шпинделя регулируется при помощи коробки скоростей. Ее функционирование основано на взаимодействии шестерней различных параметров.

Данное устройство позволяет использовать сверла, резцы и метчики и выполнять следующие виды обработки металлов:

- Резку.

- Точение (как внутреннее, так и наружное).

- Создание различных типов резьбы.

- Просверливание и развертывание.

Перемещением фартука оператор управляет при помощи ходового винта и ходового валика. Именно этот узел приводит в движение суппорт. Управляющий маховик находится на лицевой стороне фартука.

Чаще всего для корректной работы механизма достаточно использовать только ходовой валик, а винт применяют только при выполнении сверления отверстий. Запустить параллельно ходовой винт и валик фактически невозможно благодаря наличию у станка системы, которая блокирует этот процесс.

Показатели и возможности устройства

Токарный станок данного типа обладает относительно небольшими габаритами, которые значительно расширяют сферу его применения:

- длина, мм – 2055;

- ширина, мм – 1095;

- высота, мм – 1450;

- вес (минимальный), кг – 1260.

Стоит отметить ряд основных функциональных характеристик, которые свидетельствуют о высоком потенциале данного станка:

- Шпиндель механизма способен вращаться в 24-х скоростях. При этом вращение осуществимо как в прямом, так и в реверсном направлении. Скоростной диапазон вращений данного узла колеблется от 12,5 до 1600 оборотов за минуту. Размер отверстия в шпиндельном узле – 3,5 сантиметра. Таким образом, диаметр заготовок может достигать 3,2 сантиметра.

- Благодаря особенностям строения, пиноль задней бабки имеет возможность передвигаться на отрезок до 100 мм.

- Высота державки инструментов, которые вставляются в резцедержатель, не может превышать 2, 5 сантиметра.

- Конструкторские особенности устройства позволяют обрабатывать детали с длиной, которая не превышает 1 метра, а длина поверхности обтачиваемой заготовки не должна быть больше 65 сантиметров.

- В поперечном направлении суппорт станка может перемещаться на расстояние до 200 мм, а вдоль – до 600 мм.

- Ход каретки суппорта – 600 мм, а ход салазок – 120 мм.

Более детальные характеристики устройства можно узнать с приведенных ниже таблиц.

| Параметры обрабатываемых изделий | Единицы измерения | Параметры | |

| Максимальный диаметр обрабатываемого изделия над станиной | мм | 320 | |

| Максимальный диаметр обрабатываемого изделия над суппортом | мм | 160 | |

| Максимальный диаметр прута, который проходит через отверстие в шпинделе | мм | 32 | |

| Максимальная длина заготовки | мм | 710 | |

| Центр в шпинделе передней бабки по ГОСТ 13214-67 | 7032-0035 | ||

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6К | ||

| Высота резца | мм | 25 |

Строение станка и система управления

В целом станок делится на 10 ключевых узлов:

- Станина.

- Коробка скоростей.

- Коробка передач.

- Коробка подач.

- Фартук.

- Суппорт.

- Зад. бабка.

- Узел электрооборудования.

- Защитный экран.

- Система охлаждения.

Управление механизмами станка осуществляется посредством целого ряда рабочих органов. Пиноль приводится в движение при помощи маховика. Этот механизм можно фиксировать при помощи специально сконструированного упора, который находится в задней бабке. Последняя закрепляется на станине посредством соответствующей ручки.

В конструкции устройства предусмотрено наличие специального рычага, который обеспечивает фиксацию станковой каретки в ходе выполнения робот на торце заготовок.

Благодаря наличию более двух десятков органов управления, оператор данного устройства может выполнять следующие функции:

- Устанавливать интервал вращения шпинделя, активировать прямое и обратное движение узла со шпинделем.

- Выбирать необходимый тип резьбы.

- Активировать ходовой винт.

- При необходимости включать и выключать муфту предохранения.

- Приводить движение суппорта.

- Регулировать параметры подачи.

- Активировать обратное вращение ходового винта, задавать необходимые параметры резьбы.

Кроме того, схема управления станком позволяет в необходимый момент подавать на рабочие узлы охлаждающую жидкость, сцеплять и расцеплять рейку, нарезающую резьбу, менять и закреплять положение головки резца, освещать рабочий участок станка. На устройстве также есть указатель уровня нагрузки.

Стоит отдельно рассказать о коробке подач и коробке изменения скоростей, об электрооборудовании станка.

Коробка подач. С ее помощью оператор может задавать необходимые параметры при создании резьбы. В инструкции к устройству предоставлена информация не только, по габаритам заготовок, но и о том, какая подача лучше всего подойдет для выполнения той, или иной функции.

Отсюда оператор может узнать о правильном подборе шестерней, установке необходимого шага при создании резьбы. Кроме того, в паспорте указано положение рукояток при выполнении нужных мастеру функций.

Видео: токарный станок 1м61.

Коробка скоростей. Предназначена для выбора интервала вращения шпинделя. Ее строение включает в себя:

- электрический двигатель;

- систему передач;

- набор зубчатых колес.

Общее количество скоростей для шпинделя на данном устройстве – 24. При этом 12 скоростей оператор выбирает непосредственно через муфту, а еще 12 – через шестерни перебора. Управление коробкой оператор осуществляет при помощи 3 ручек:

- Для переключения шестеренок.

- Для включения перебора и муфты.

- Для перемены хода вращения винта (используют при создании резьбы).

Электрическое оборудование устройства. Блоки с элементами электрооборудования находятся с правой стороны от кронштейна ходового винта. Станок рассчитан на работу с трехфазным током переменного типа, с напряжением в 38ОВ. Предвиделись также модификации станка с электрическим оборудованием, ориентированным на работу с 220В и 440В.

Мощность основного электродвигателя – 4кВТ.

Мощность насоса для охлаждения – 0,12кВт.

Главный электродвигатель приводится в действие при помощи специальной ручки. Для включения обратного движения при нарезании резьбы, оператор должен передвинуть эту же рукоятку с максимального верхнего в максимальное нижнее положение. Перед применением охлаждающего насоса, необходимо получить соответствующую информацию с указателя уровня нагрузки.

Кроме токарно-винторезного станка 1м61, существует и его модификация 1м61п. Эти устройства очень похожи между собой, но последний станок обладает повышенной точность при работе с заготовками, о чем свидетельствует буква «п» в маркировке станка. Как и 1м61, устройство 1м61П применяется для токарных работ в условиях малых производственных оборотов.

metmastanki.ru

особенности, технические характеристики и отзывы

Отечественный токарный станок 1М61 разработан в семидесятых годах минувшего столетия конструкторами Ереванского станкостроительного комбината. Основное предназначение – оснащение небольших предприятий, изготавливающих продукцию небольшими партиями или единичные экземпляры изделий.

Устройство

Станок токарный 1М61 включает в свою конструкцию несколько основных элементов:

- несущую станину;

- блок переключения передач;

- узел регулировки скоростей;

- подающую коробку;

- специальный фартук;

- суппорт;

- бабку заднюю;

- электрическое оборудование;

- предохранительный экран;

- систему охлаждения рабочей и обрабатывающей зоны.

Характеристики токарного станка 1М61

Ниже приведено несколько таблиц с параметрами рассматриваемого агрегата.

Размеры обрабатываемых заготовок:

Наименование | Единица измерения | Параметры | Примечания |

Категория точности (ГОСТ) | – | Н | _ |

Максимальный диаметр обрабатываемой заготовки | мм | 320 | Над станиной |

Аналогичный показатель | мм | 160 | Над суппортом |

Длина изделия по максимуму | мм | 710 | 100 на новых модификациях |

Резец по высоте | мм | 25 | – |

Края фланцевого шпинделя | – | 6К | Согласно ГОСТ 12593-72 |

Диаметр прутка, помещающегося в отверстие шпинделя | мм | 32 | – |

Центр узла передней бабки | мм | – | ГОСТ 13214-67 |

Число передач (продольных и поперечных) | шт | 17 | – |

Нарезаемые резьбы:

Метрические | Модульные | Питчевые | Дюймовые |

13 мм с шаговым пределом 0,5-6,0 единиц | 10 мм с шагом от 0,25 до 3 мм | 16 позиций плюс питч от 7 до 96 мм | 16 вариантов с количеством ниток на дюйм 3,5/48 |

Шпиндель и дополнительные элементы токарного станка 1М61:

Шпиндель | Резцовые салазки |

Прямое вращение – 24 скорости | Максимальное перемещение – 120 мм |

Обратные обороты – 24 передачи | Угол поворота по максимуму – -60/+45 градусов |

Интенсивность прямого и обратного вращения – от 12,5 до 1600 оборотов в минуту | Цена одного деления – один градус |

Продели в продольной конфигурации – 0,08-1,2 мм/об | Показатель на лимбе – 0,05 мм |

Аналогичный показатель в поперечной продоле – 0,04-0,95 мм/об | – |

Диаметр отверстия – 35 мм | – |

Торможение – имеется | – |

Габаритные размеры: длина/ширина/высота – 2,055/1,095/1,45 м. Масса – 1,26 т.

Конструктивные особенности

По своим техническим характеристикам токарный станок 1М61 причислен к классу точности «Н». Электрический мотор агрегата способен функционировать в реверсивном диапазоне. Скорость вращения шпинделя сопоставима с возможностью изменения функционирования коробки скоростей и агрегации разносторонних шестерен между собой.

На рассматриваемом агрегате могут использоваться резцы, сверла и метчики разнообразной конфигурации. Подобная универсализация позволяет выполнять целый ряд технологических манипуляций, включая внешнее точение, развертывание, сверление, отрезку и подобные операции.

Поперечные и продольные перемещения производятся при помощи ходового валика и винта, на его лицевой части расположен маховик. Ходовой винт задействуется при нарезании резьбы, параметры фартука дают возможность блокировки агрегации движений суппорта. Это обнуляет рискованность перемещений суппорта с ходовым валиком и винтом.

Управление

Контролировать функционирование токарного станка по металлу 1М61 оператору доступно при помощи нескольких рабочих органов. Задняя бабка оснащается специальным упором, который агрегирует с пинолью, маховиком и сопровождающими элементами. За надежность и точность торцовой обработки отвечает каретка устройства и отдельный винт.

Рукоятки на лицевой части станины предусмотрены для выполнения ряда процессов:

- Определение частоты вращения шпиндельного механизма.

- Пуск оборотов ходового винта или валика.

- Перемещение верхнего суппорта.

- Характеристики подачи.

- Задавание параметров нарезаемой резьбы и активация реверсивной подачи.

- Отключение и включение маточной гайки ходового винта.

- Аналогичные манипуляции с предохранительной муфтой.

- Выбор нарезаемой резьбы.

- Контроль реверсного и прямого вращения бабки шпинделя.

Коробки переключения скоростей и передач

В продольной и поперечной плоскости работу станка обеспечивает подающая коробка. Она также применяется для обозначения параметров нарезаемой резьбы. В инструкции по эксплуатации прилагается документ с таблицей, позволяющей определиться с подбором настроек для выполнения определенной операции.

Основная информация, указанная в профильных таблицах:

- Советы по выбору сменных шестеренок.

- Расположение рукоятки в соответствии с конкретными значениями подач.

- Рекомендации в плане выставления параметров подающей коробки при нарезании резьбы с конкретным шагом.

Эксплуатация

Барабан скоростей токарно-винторезного станка 1М61, с помощью которого устанавливается определенная частота вращения шпиндельного блока, включает в себя реверсивный электрический мотор, передачу клиноременного типа, комплект зубчатых колес с разными габаритами. При имеющихся условиях шпиндель в состоянии работать на 24 скоростях. Половина их них активируется при помощи переборных шестеренок, остальные позиции включаются за счет прямого соединения шпинделя с зубчатой муфтой.

Технические возможности

Шпиндель токарного станка 1М61 вращается в прямом и обратном направлении с включением одной из 24-х скоростей. Технические параметры агрегата обеспечивают этот процесс в скоростном режиме от 12,5 до 1600 оборотов в минуту. В сквозное гнездо шпиндельного механизма допускается установка прутка диаметром 32 мм. Все размеры и манипуляции соответствуют стандартам ГОСТ 12593 и 13214 (категория М5).

Особенности конструкции задней бабки позволяют элементу перемещаться на дистанцию до 100 мм. Резцовый держатель станка эксплуатируется с инструментом, высота держателя которого не превышает 25 миллиметров. Среди прочих характеристик:

- Центра по высоте – 170 мм.

- Предельная длина поверхности с возможностью обточки заготовок – до 640 мм.

- Максимальная длина детали – 1000 мм.

- Подача в продольном/поперечном направлении – 1,2/0,6 оборотов в минуту.

- Перемещение суппорта – 200/600 мм.

Верхние салазки двигаются в диапазоне до 120 мм, а каретка – до 600 мм. Лицевая часть скоростной коробки оснащена тремя рукоятками, одна из которых служит для переключения шестеренчатого узла. Остальные рычаги отвечают за работу зубчатой муфты с перебором и изменением вектора оборотов ходового винта (для нарезания резьбы). В коробке скоростей предусмотрена электромагнитная многодисковая муфта, обеспечивающая торможение шпинделя.

Отзывы о токарном станке 1М61

Несмотря на то что конструкция рассматриваемого агрегата разрабатывалась более 50-ти лет назад, отклики потребителей о нем преимущественно позитивные. Среди преимуществ владельцы выделяют такие моменты:

- Точность выполненных операций.

- Эффективность, оптимально рассчитанная на малосерийное или штучное производство определенных деталей.

- Простота в обслуживании и эксплуатации.

- Доступная цена.

- Высокий показатель ремонтопригодности.

Владельцы рекомендуют обратить внимание при работе с указанным оборудованием на несколько моментов. Во-первых, включение обратного перемещения при нарезке резьбы осуществляется посредством специальной рукоятки. Для этого оператору необходимо передвинуть ручку в предельно нижнюю позицию. Во-вторых, перед использованием охлаждающего насоса необходимо рассчитать общую нагрузку с учетом информации о габаритах и составе обрабатываемой заготовки. В рассматриваемой линейке имеется усовершенствованная модель станка под индексом 1М61П. Она точнее и быстрее обрабатывает деталь, ориентирована на малое серийное производство.

fb.ru

Станок 1к62: технические характеристики :: SYL.ru

Одной из важнейших операций при металлообработке является обработка поверхностей вращения. Для выполнения таких работ применяются токарные станки различных типов и спецификаций. Токарно-винторезный станок 1К62, технические характеристики которого рассматриваются в данной статье, предназначен для обработки деталей из черных и различных цветных металлов, нанесения резьбы и точения конусных элементов.

Расшифровка, обозначения и модификации

В 30-е годы в СССР была разработана специальная система обозначений станков. Эта система используется и в настоящее время. Индекс 1К62 состоит из цифры 1, что значит токарный станок, индекса К – поколение модели, цифр 6 – собственно токарно-винторезный тип и 2 – высота центров шпинделя над станиной 220 мм. Поскольку технические характеристики 1К62 могли быть разные, то к основному индексу могли добавляться символы.

Примером модификации основной модели может служить станок повышенной точности 1К62 Б. Технические характеристики такого оборудования позволяли изготовлять прецизионные детали в условиях мелкосерийного производства. Станок выполнялся в трех вариантах, различающихся максимальной длиной обрабатываемой заготовки – 710, 1000 и 1400 мм. У станков была разная длина станины и разная общая длина, которая составляла 2,522 м., 2,812 м. и 3,212 м. соответственно. Вес станков в зависимости от длины – 2160, 2293 и 2401 кг.

Производитель станка

Станок был разработан вскоре после войны конструкторским бюро завода «Красный пролетарий» (располагался в Москве). Он пришел на смену станку 1А62. Первые образцы появились в 1954 году, а два года спустя было запущено серийное производство. Согласно прилагаемой к станку инструкции технические характеристики 1К62 значительно превосходили данные предшественника.

Новый станок быстро получил широчайшее распространение и знаком каждому, кто имеет хотя бы малейшее отношение к металлообработке. После списания станки часто передавались в мастерские различных учебных заведений. Многие школьники и студенты обучались азам металлообработки именно на 1К62.

Станок производился не только в Москве, но и на других предприятиях СССР (например, завод имени С. Орджоникидзе в Челябинске). Технические характеристики 1К62 вполне соответствовали требованиям к такому оборудованию. Заложенные в конструкцию резервы модернизации позволили станку оставаться в производстве до 1971 года, после чего ему на смену пришел не менее известный станок – 16К20. Вариантные исполнения 16К20 производятся и в настоящее время.

Особенности конструкции

Технические характеристики 1К62 обеспечивали станку возможность высококачественного выполнения всех существующих токарных операций, делая его поистине универсальным. Режимы работы станка настраивались по интуитивно понятной схеме. Высокие параметры жесткости узлов станка и специальные подшипники шпинделя, коробок скоростей и подачи позволяли обрабатывать детали после закалки.

Параметры подачи и оборотов шпинделя могут регулироваться в широких пределах. Благодаря этому при помощи твердосплавных или керамических резцов можно осуществлять резание заготовок на высоких скоростях. Станина станка, рассчитанная под применение мощного электродвигателя, успешно противостоит вибрационным нагрузкам, неизбежным при обработке на высокой скорости.

Станина станка

В качестве основания станка используется станина, представляющая собой коробчатую чугунную отливку. Для обеспечения высоких технических характеристик станка 1К62 конструкция станины имеет поперечные ребра П-образного профиля, обеспечивающие высокую жёсткость.

На станине имеются четыре направляющие, поверхность которых проходит закалку и шлифование. Направляющие отличаются формой сечения – две имеют форму призмы и две плоскую прямоугольную. Передняя призматическая и задняя плоская направляющие предназначены для движения фартука, две другие – для задней бабки. Перед началом работы направляющие смазывают из основного масляного резервуара при помощи специального крана.

Под направляющими имеется штампованный поддон для сбора образующейся при точении стружки и отработавшей СОЖ (смазывающей охлаждающей жидкости). В левой опоре станины находится рама для крепления основного электродвигателя, а в правой – места для установки насосов СОЖ и гидравлики (при их наличии). Дополнительно в правой опоре есть место для установки 28-литрового бака СОЖ.

Передняя бабка

На левой части станины расположена передняя бабка, в которой находится коробка скоростей. Под ней смонтирована коробка подач 1К62. Технические характеристики токарного станка в значительной мере зависят от взаимного расположения узлов. Конструкция передней бабки позволяет выставлять ее положение по горизонтальной линии центров.

Под коробкой подач размещено моторное отделение с главным электродвигателем и аппаратурой управления.

Основной двигатель и коробка скоростей

Для привода валов коробок скоростей и подач используется один двигатель. Он смонтирован на раме внутри передней тумбы станины и развивает до 10 кВт при максимальной частоте вращения вала 2000 об/мин. Большая мощность мотора обеспечивает высокие технические характеристики токарному станку по металлу 1К62. Опционально станок мог оснащаться главным приводом с уменьшенными мощностью и частотой вращения (7,5 кВт и 1460 оборотов соответственно).

Крутящий момент от двигателя передается на входящий вал коробки перемены скоростей с помощью ременной передачи. Поскольку мощность двигателя большая, то в приводе применяются пять (или четыре – для менее мощной версии) параллельных ремней. На входном валу коробки установлена фрикционная муфта, позволяющая осуществлять вращение шпинделя в обе стороны.

Направление вращения задается рукоятками, расположенными на уровне поддона для стружки. Поднятием рукоятки вверх задается прямое вращение, при опускании – обратное. В среднем положении включается ленточный тормоз шпинделя. Коробка скоростей имеет 23 передачи с частотами вращения выходного вала в широком диапазоне оборотов 12,5…2000 (1460) об/мин.

Для смазки узлов установлен отдельный масляный насос, подающий смазку к высоконагруженным узлам. Насос плунжерного типа приводится от эксцентрика на входном валу коробки. Запас масла в составляет 3,7 литра и находится в основном бачке на дне корпуса передней бабки. Для контроля исправности системы смазки в верхней крышке коробки скоростей есть смотровой глазок. При исправной системе через глазок видна струйка масла. Для очистки масла в конструкции станка имеется пластинчатый фильтр.

Выбор скоростей

На корпусе коробки есть четыре рукоятки: две для выбора числа оборотов, одна для установки шага резьбы и рукоятка выбора правой/левой резьбы и подачи.

Под одной из рукояток (ближней к шпинделю) имеется таблица с рядом чисел оборотов. Рукоятка перемещает три блока шестерен, позволяя выбрать ряд оборотов. Для получения оборотов шпинделя более 630 в минуту необходимо сначала отклонить рычаг от себя, затем повернуть влево. Вторая рукоятка передвигает два дополнительных блока шестерен, выставляя число оборотов по круговой таблице в соответствии с выбранным рядом.

Шпиндель и коробка подач

Шпиндель станка устанавливается на выходном валу коробки скоростей на торцевой части передней бабки. Вал шпинделя вращается на специальных высокоточных подшипниках, не нуждающихся в регулировке и обслуживании в процессе эксплуатации оборудования. Шпиндель имеет трехкулачковый патрон и служит для фиксации заготовки и сообщения ей вращательного движения. Зажим детали осуществляется от руки, штатным ключом.

От вала шпиндельной бабки осуществляется привод коробки подач. Данный механизм расположен в нижней левой части станка и приводится во вращение от коробки передач при помощи сменных шестерен. Такой привод обеспечивает заявленные технические характеристики 1К62.

Токарно-винторезный станок оснащен приводом суппорта от коробки передач при помощи ходового валика и винта. При точении суппорт перемещается ходовым валиком, а при нарезке резьбы – от ходового винта. Ходовой винт имеет устройство увеличения шага, которое расширяет диапазоны нарезаемой резьбы. Для более точнго процесса станок имеет возможность прямого привода ходового винта, минуя коробку подач. Обороты выставляются при помощи сменных шестерен из отдельного набора.

Смазка коробки подач производится от отдельного насоса. Запас масла – 0,7 литра – находится в картере коробки. Для контроля исправности насоса в передней части коробки подач имеется смотровой глазок.

Суппорт

Суппорт имеет крестовую схему и предназначен для фиксации резца и обеспечения ему движения продольной и поперечной подач. Для продольного перемещения имеется отдельная каретка. Движения могут осуществляться и от руки, и от механического привода.

Резец закреплен в резцедержателе, который может поворачиваться на заданный угол. Резцедержатель может перемещаться по поперечным салазкам, обеспечивая заданную глубину резания. Параметры перемещения определяются по установленным на суппорте линейкам с масштабными сетками.

Суппорт имеет электропривод от отдельного мотора мощностью в 1 кВт. Электродвигатель развивает до 1400 оборотов, что позволяет осуществлять быстрое перемещение суппорта в рабочее положение.

Фартук

Фартук представляет собой подвижный корпус механизмов для продольного и поперечного перемещения суппорта. В конструкции фартука есть кулачковые муфты, позволяющие осуществлять движение в обе стороны. Также есть дополнительная муфта для отключения привода при перегрузке.

Поступательное движение суппорта выполняется от ходового винта (при помощи разъемной гайки) или от ходового вала. Такое решение значительно улучшает технические характеристики токарного станка 1К62.

Ходовой вал передает движение фартуку через шестеренную передачу и рейку. Фартук оснащен механизмом отключения подачи суппорта, а также рядом защитных устройств, обеспечивающих безопасность выполнения работ на станке.

Смазка фартука осуществляется от насоса с червячным приводом. Для хранения смазки имеется отдельный резервуар емкостью 1,5 литра. Ходовой винт смазывается вручную.

Задняя бабка

Задняя бабка движется по тем же направляющим, что и фартук. Перемещение осуществляется вручную, в нужном положении бабка фиксируется поворотом рукоятки.

В задней бабке устанавливается пиноль с коническим отверстием. В него устанавливается центр для поддержки заднего конца заготовок деталей. По конструкции центры делятся на два типа – вращающиеся и неподвижные. Движение пиноли осуществляется маховиком, расположенным с тыльной стороны. Фиксация пиноли осуществляется отдельной рукояткой.

Кроме центров в задней бабке может располагаться инструмент для выполнения и обработки внутренних отверстий в заготовках. Задняя бабка может быть соединена с суппортом и использоваться для сверления отверстий с механической подачей.

Дополнительно имеются продольные направляющие, которые позволяют получать на станке поверхности в форме пологого конуса. Такая конструкция бабки улучшает технические характеристики токарного станка 1К62.

www.syl.ru