Коробка подач 1м63 рязань чертеж: 1М63 Станок токарно-винторезный универсальный. Паспорт, схемы, характеристики, описание

alexxlab | 09.03.2023 | 0 | 1М63

Запчасти к станку 1М63 Рязань

Запчасти к станкам 1М63, ДИП 300

Производственная компания СтанкоПромСервис является поставщиком запасных частей для станков, предлагаем запасные части 1М63. Реализуем оснастку, предоставляем услуги по ремонту станков серии 1М63. В данном разделе представлены запасные части и узлы к станку 1М63 и его аналогам –ДИП 300, 163. Продукция в наличии на нашем складе в г. Челябинске. Наши специалисты могут дать вам грамотную консультацию по подбору запчастей для ремонта станка 1М63. Мы обеспечиваем потребность металлообрабатывающих предприятий России и стран ближнего зарубежья, предоставляя широкий ассортимент оборудования и уровня сервиса, для развития долгосрочного и взаимовыгодного сотрудничества

Вал ходовой 1М63, вал подачи 1М63 – этот вал предназначен для автоматического перемещения режущего инструмента. Вал по всей рабочей длине имеет продольный паз, служащий для зацепления с механизмом перемещения.

Валик переключения 1М63, вал включения шпинделя 1М63 – имеет на себе две ручки включения шпинделя. Одна ручка расположена слева от оператора станка, а вторая справа. Обе ручки жёстко закреплены на валу. При перемещении любой из этих ручек вверх происходит включение станка, и шпиндель начинает вращаться против часовой стрелки (рабочее, прямое вращение). В среднем положении ручек – станок выключен. При перемещении ручек вниз шпиндель начинает вращаться по часовой стрелке (обратное вращение)

Верхняя часть суппорта 1М63, резцовые салазки 1М63 – на верхней поверхности средней части суппорта простроганы направляющие в форме ласточкиного хвоста; по ним может скользить верхняя часть суппорта. Верхнюю часть суппорта можно перемещать по средней части вручную, пользуясь рукояткой

Винт ходовой 1М63, винт продольной подачи 1М63, винт продольного хода 1М63 – предназначен для привода суппорта в продольном направлении при нарезании резьбы резцом. Вращение этого вала происходит только в режиме нарезания резьбы. Как правило винт подлежит замене в комплекте с маточной гайкой, которая изготовлена из бронзы

Вращение этого вала происходит только в режиме нарезания резьбы. Как правило винт подлежит замене в комплекте с маточной гайкой, которая изготовлена из бронзы

Винт поперечной подачи 1М63, винт каретки 1М63, винт суппорта 1М63 – позволяет перемещать резцедержатель по салазкам, доставляя инструмент в зону резанья. Как правило винт подлежит замене в комплекте с гайками

Винт задней бабки 1М63 с гайкой, винтовая пара задней бабки 1М63– предназначена для придания хода пиноли при обработке заготовки

Винт суппорта 1М63 с гайкой, винт верхней части суппорта 1М63- позволяет перемещать резцедержатель, доставляя инструмент в зону резанья

Вилка 1М63 – рычаг особой формы, служащий для перемещения шестерен по валам

Гайка маточная 1М63 – гайка (часто разъёмная) ходового винта металлорежущего станка, сообщающая прямолинейное движение суппорту

Диски фрикционные 1М63 – являются составной частью фрикционного вала 1М63. В комплекте 40 дисков – наружные и внутренние диски. Внутренние диски станка 1М63 могут былть 6-ти или 8-и шлицевыми

В комплекте 40 дисков – наружные и внутренние диски. Внутренние диски станка 1М63 могут былть 6-ти или 8-и шлицевыми

Задняя бабка 1М63 в сборе – перемещается по направляющим станины и крепится к ней в нужном положении через систему рычагов и эксцентрик, предназначена для крепления заготовки (при обработке в центрах) или для крепления инструментов, таких, например, как метчик, плашка при нарезании резьбы и прочих приспособлений. В продаже есть задние бабки в сборе, а также отдельно запасные части к ней: пиноль задней бабки 1М63, винт задней бабки 1М63

Каретка 1М63, продольные салазки 1М63 – устройство перемещения режущего инструмента строго параллельно оси станка. В комплект каретки в боре входят: корпус каретки, винт поперечной подачи с гайками, нижняя часть суппорта, обтиратели, электрика

Коробка скоростей 1М63, шпиндельная бабка 1М63, передняя бабка 1М63 – служит для сообщения шпинделю различных частот вращения при резании, сверлении, нарезании резьб. В продаже имеются коробки скоростей в сборе, а также отдельно детали к ним: фрикционный вал в сборе, диски фрикционные, лента тормозная, валы в сборе по осям, шестерни 1М63 и валы отдельно

В продаже имеются коробки скоростей в сборе, а также отдельно детали к ним: фрикционный вал в сборе, диски фрикционные, лента тормозная, валы в сборе по осям, шестерни 1М63 и валы отдельно

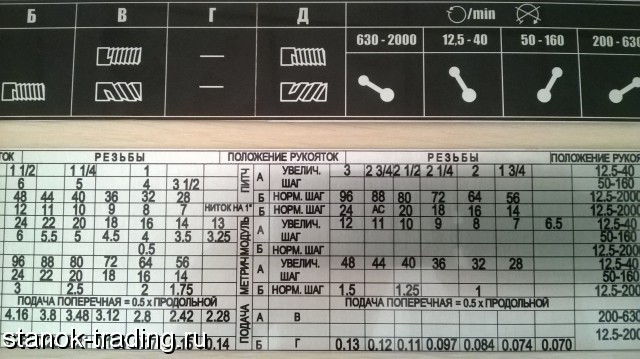

Коробка подач 1М63 – узел, позволяющий нарезать метрические, дюймовые, модульные и питчевые резьбы, а также резьбы с увеличенным шагом. Назначение коробки подач – изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях.Коробка подач станка 1М63 бывает в двух исполнениях: с двумя осями валов или с тремя осями валов. Валы и шестерни таких коробок подач соответственно различные

Коробка передач 1М63, сменные шестерни 1М63 – служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач с помощью установки комбинаций сменных шестерен

Люнет неподвижный 1М63 – является технологической оснасткой для токарных станков.

Люнет подвижный 1М63- является технологической оснасткой для токарных станков. Применяется в качестве дополнительной опоры при обработке длинных нежестких деталей. В зависимости от исполнения люнет оснащается кулачками скольжения или роликами. Подвижный люнет крепится к каретке суппорта станка и оснащается кулачками скольжения. Внутренний диаметр стандартного люнета 170 мм. Люнет может быть укомплектован чугунными кулачками зажима или роликами скольжения

Насос 1М63 (насос лопастной, насос плунжерный, насос пластинчатый, помпа СОЖ ПА-22, ПА-25, ПМ-25) – устройство (гидравлическая машина, аппарат или прибор) для напорного перемещения (всасывания и нагнетания) главным образом капельной жидкости в результате сообщения ей внешней энергии (потенциальной и кинетической). В наличии имеются насос фартука 1М63 и насосы коробки подач 1М63

В наличии имеются насос фартука 1М63 и насосы коробки подач 1М63

Нижняя часть суппорта 1М63 – предназначены для перемещения режущего инструмента в горизонтальной плоскости строго перпендикулярно оси станка с отверстием для установкиверхнего суппорта, служащим для поворота резцедержателя под заданным углом

Патрон токарный 1М63- приспособление для закрепления заготовок или инструмента

Пиноль задней бабки 1М63 – деталь металлорежущего станка, выполняемая в виде гильзы, перемещаемой в осевом направлении. Специальное приспособление, которое устанавливается в заднюю бабку и центрирует деталь, упираясь в отверстие или полость на торце детали. Ремонтный размер 80 мм

Резцедержатель 1М63 – четырехгранная резцовая головка, которая поворачивается вокруг вертикальной оси на требуемый угол и закрепляется в нужном положении рукояткой

Суппорт 1М63, крестовой суппорт 1М63, верхний суппорт 1М63 – приспособление для крепления обрабатывающего инструмента и перемещения инструмента в заданных направлениях

Фартук 1М63 в сборе – узел, позволяющий прямой и обратный ходы каретки и суппорта.

Фрикционный вал 1М63, фрикцион 1М63, фрикционная муфта 1М63, муфта перегруза 1М63, вал 1 ой оси1М63– служит для сообщения шпинделю прямого и обратного хода

Шестерня 1М63, шестерня коническая 1М63, колесо зубчатое 1М63, гипоидная пара 1М63, шестерня-муфта 1М63 – это деталь цилиндрической или конической формы, с зубьями, которые зацепляются за зубья другой шестерни и приводят в движение разнообразные механизмы. Традиционно шестерней называют меньшее из зубчатых колес сопряженной пары. Но в разговорной речи любое зубчатое колесо уже давно называют шестерней

Шкив 1М63 – деталь для передачи вращения через ременную передачу к коробке скоростей станка

Токарно-винторезный станок модели 1м63 (стр.

1 из 5)

1 из 5)Технические характеристики токарно-винторезного станка

Первые станки были созданы специалистами Рязанского завода. Своими техническими характеристиками станок получил популярность и его начали использовать многие предприятия.

Высота центров станка 1М63 составляет тридцать один с половиной сантиметров. Работать на нём можно с деталями длиной до сто сорока сантиметров. Шпиндель вращается от 10 до 1250 оборотов в минуту на прямом ходе, а на обратном до 1800 оборотов в минуту.

В станке имеется сквозное отверстие диаметр, которого составляет семь сантиметров. В резцовую головку можно поместить четыре токарных инструмента за один раз.

Токарно-винторезный станок модели 1м63 (стр. 1 из 5)

1. Назначение и устройство токарно-винторезного станка 1м63

Данный токарно-винторезный станок нормальной точности 1м63 (н) предназначен для выполнения различных токарных работ, таких как обтачивание цилиндрических поверхностей, подрезание торцов, протачивание канавок, отрезание обработанной детали, растачивание внутренних цилиндрических поверхностей, сверление, зенкерование, развертывание, обработка конических поверхностей, а также для нарезания метрической, дюймовой и питчевой резьб. Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможность прогрессивных инструментов при обработке различных матералов.

Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможность прогрессивных инструментов при обработке различных матералов.

Техническая характеристика 1М63

| Наибольший диаметр детали устанавливаемой над станиной, мм | 630 | |

| Расстояние между центрами, мм | 1400 | |

| Диаметр отверстия шпинделя, мм | 70 | |

| Число значений частот вращения шпинделя | 22 | |

| Частота вращения шпинделя, мин-1 | 10÷1250 | |

| Подачи на один оборот шпинделя, мм | продольные поперечные | 0.064÷1.025 0.0256÷0.378 |

| Шаг нарезаемой резьбы: | метрической, мм дюймовой (число ниток на 1»)модульной, модульпитчевых, питч питчевой, питч | 1÷192 24÷ 0,5÷48 96÷1 |

| Мощность электродвигателя, кВ | 13 | |

2. Устройство и работа основных узлов станка

Устройство и работа основных узлов станка

Рисунок 1 (Токарно-винторезный станок мод. 1М63)

Станок состоит из следующих основных узлов (рис. 1):

Станины 1, коробки подач 2, гитары сменных колес 3, передней бабки 4 со шпинделем 6, электрошкафа 5, фартука 7 и суппорта 9, подвижного 8 и неподвижного 10 люнетов, задней бабки 11, электродвигателя для ускоренного перемещения суппорта 13, механизма поддержки ходового винта и вала 14.

Станина. Станина является базовой сборочной единицей, на которой монтируются остальные сборочные единицы.

Станина цельнолитая с тумбами, имеет две призматические направляющих для каретки и две для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещается бак с эмульсией и электронасос. На левой тумбе сзади крепится электродвигатель главного привода.

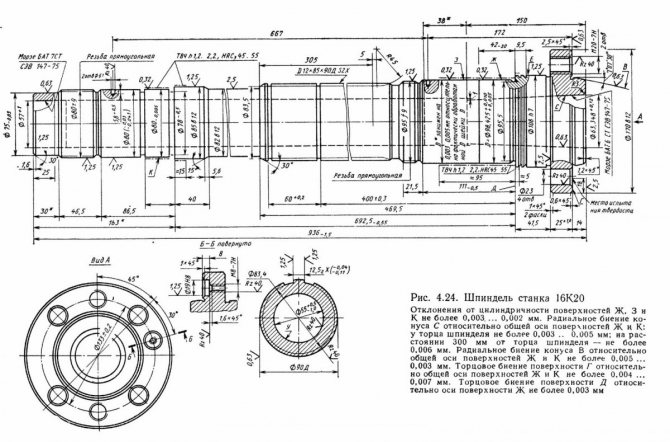

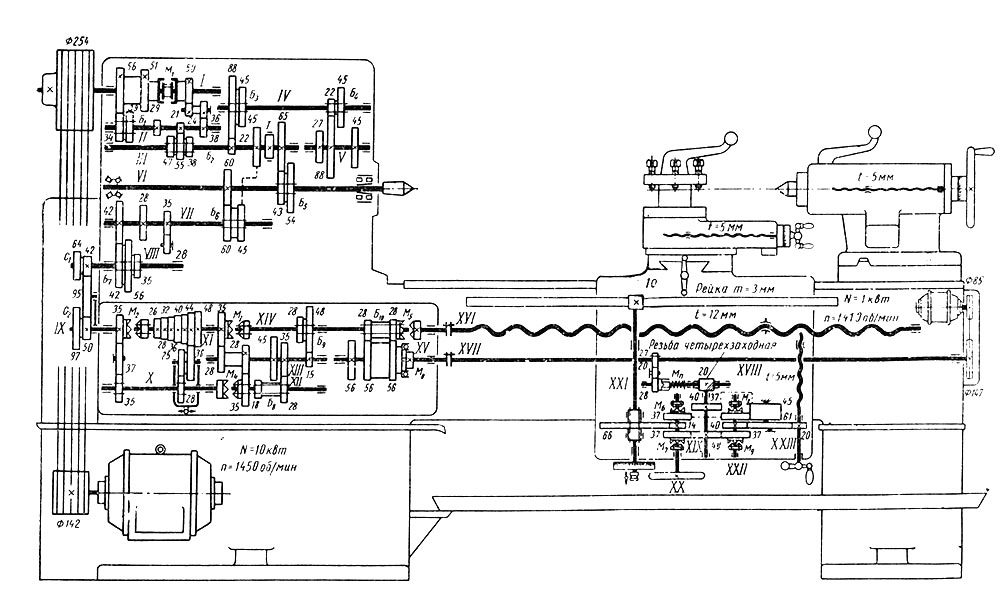

Передняя бабка. Передняя бабка (рис2) установлена на левой головной части станины. Все зубчатые колеса кинематической цепи смонтированы на валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы. Валы установлены на подшипниках качения. Шпиндель со сквозным отверстием и внутренними конусами имеет две опоры. Передняя опора – двухрядный подшипник с короткими цилиндрическими роликами.

Все зубчатые колеса кинематической цепи смонтированы на валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы. Валы установлены на подшипниках качения. Шпиндель со сквозным отверстием и внутренними конусами имеет две опоры. Передняя опора – двухрядный подшипник с короткими цилиндрическими роликами.

Рисунок 2(развертка коробки скоростей)

Задняя опора – радиально-упорный подшипник, работающий в паре с упорным шарикоподшипником. Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение – электромагнитной муфтой.

Задняя бабка.

Задняя бабка перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике. Перемещение пиноли производится маховичком.

Перемещение пиноли производится маховичком.

Суппорт.

Суппорт (рис3) крестовой конструкции имеет продольное перемещение по призматическим направляющим станины и поперечное по направляющим каретки. Перемещение можно осуществлять вручную и механическим приводом. Имеется механизм для быстрого перемещения суппорта. Поворотная часть суппорта имеет направляющие для перемещения верхней части суппорта с резцовой головкой.

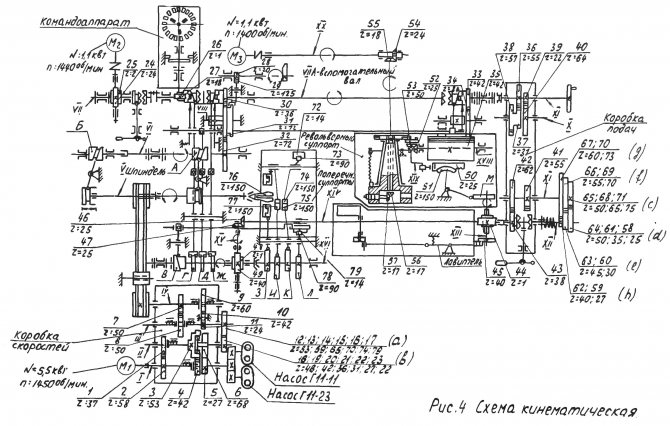

Фартук.

Фартук (рис4) закрытого типа со съемной передней стенкой (крышкой). Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. В эту же рукоятку встроена кнопка быстрого хода суппорта. Благодаря наличию в фартуке обгонной муфты включение быстрого хода возможно при включенной подаче.

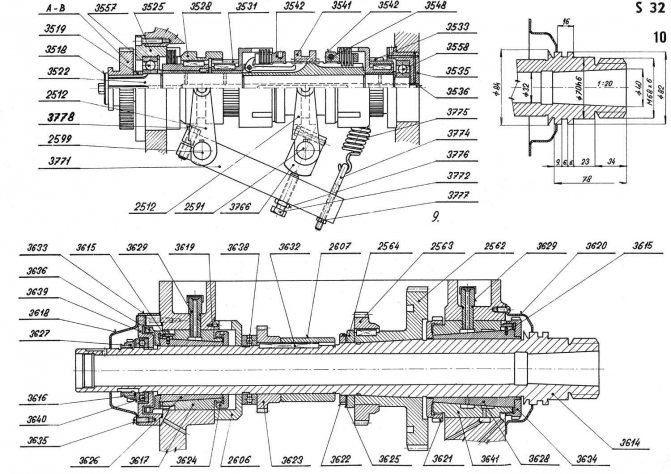

Коробка подач.

Коробка подач (рис5) имеет две продольные расточки, в которых на подшипниках качения смонтированы валы. Зубчатые колеса изготовлены из хромистой стали и закалены. Коррегированные зубчатые колеса дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных зубчатых колес. При перестановке сменных зубчатых колес имеется возможность нарезания еще двух типов резьб – модульной и питчевой.

Зубчатые колеса изготовлены из хромистой стали и закалены. Коррегированные зубчатые колеса дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных зубчатых колес. При перестановке сменных зубчатых колес имеется возможность нарезания еще двух типов резьб – модульной и питчевой.

Сменные зубчатые колеса.

Расположенные на стенке корпуса передней бабки сменные зубчатые колеса позволяют осуществлять подачу и нарезание метрической, дюймовой, модульной и питчевой резьб в соответствии с паспортными данными.

Люнеты.

Для обработки нежестких деталей диаметром от 20 до 150 мм станок оснащен подвижным и неподвижным люнетами. Люнеты снабжены сменными роликами и сухарями, устанавливаемыми в зависимости от условия работы.

Охлаждение.

От электронасоса, установленного в правой тумбе станины, охлаждающая жидкость через трубопровод и шланг подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса. Очистку корыт и бака необходимо производить не реже одного раза в месяц.

Очистку корыт и бака необходимо производить не реже одного раза в месяц.

Рисунок 3 (суппорт)

Рисунок 4(фартук)

Рисунок 5(коробка подач)

Особенности конструкции

Жесткость, виброустойчивость и температурная стабильность технологической системы позволяют получать необходимую точность обработки.

Двух призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности.

Частота обратного вращения шпинделя в 1,3 раза выше чем прямого, что сокращает время обработки резьб.

Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте.

Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол.

Коробка подач обладает высокой жесткостью кинематической цепи, все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы.

Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

3. Анализ характеристик обрабатываемых деталей

Параметры заготовок должны быть следующими: наибольший рекомендуемый диаметр обработки составляет 340 мм; рекомендуемая наибольшая длина заготовки не должна превышать 1400 мм.

Рекомендуемые режимы резания для обработки различных материалов приведены в таблице 1.

Таблица 1.

| Обрабатываемый материал | Материал рабочей части режущего инструмента | Параметр шероховатости поверхности, мкм | Подача, мм/об | Скорость резания, м/мин | |

| Стали | σв < 650 МПа | Т5К10, ВК4, Т15К6 | 2,5 – 1,25 | 0,10–0,35 | 125–150 |

| σв = 650 – 800 МПа | 75–100 | ||||

| σв > 800 МПа | 70–95 | ||||

| Чугуны | НВ 149 – 163 | ВК6, ВК8 | 6,2 – 2,5 | 85–110 | |

| НВ 156 – 229 | 65–85 | ||||

| НВ 170 – 241 | 55–70 | ||||

| Алюминиевые сплавы и баббит | ВК3, ВК4 | 1,25 – 0,63 | 0,07–0,16 | 140–280 | |

| Бронза и латунь | 0,07–0,14 | 90–250 | |||

| Титановые сплавы | ВК4 | 2,5 – 1,25 | 0,12–0,30 | 65–85 | |

Заготовки закрепляют в трехкулачковом патроне, поэтому установочными базами служат торец детали (лишает 2-х степеней свободы) и цилиндрическая поверхность (лишает 3-х степеней свободы), а также силовое замыкание (усилие зажима кулачков), которое лишает 1 – ой степени свободы.

Для обработки заготовок на станке применяются различные виды инструментов: резцы (проходные, подрезные, отрезные), сверла, зенкеры, фрезы и др.

Материалы режущей части также различны и зависят от обрабатываемого материала. Рекомендуемые марки твердого сплава при различных видах обработки приведены в таблице 2.

Твердые сплавы в виде пластин соединяют с державкой резца с помощью пайки или специальных высокотемпературных клеев.

Многогранные твердосплавные пластины закрепляют прихватами, винтами, клиньями и т.д.

Таблица 2.

| Виды и характер обработки | Марка твердого сплава при обработке | |||||||||

| Углеродистой и легированной стали | Труднообрабатыва-емых материалов | Коррозионностойкой стали | Закаленной стали | Титана и его сплавов | Чугуна | Цветных металлов и их сплавов | Неметаллических материалов | |||

| В40 | В00–00 | |||||||||

| Получистовое и чистовое точение | Т15К614К8 | К4 К8 К8В | К4 К8 | 5К10 К4 К8 | К4 | К4 К6 К8 | К6М | ВК3 ВК3М ВК4 | ||

| Отрезка и прорезка канавок | Т15К6 Т14К8 Т5К10 | К6М К4 | К6М К4 К3М | К4 К8 | К6М К3 | |||||

| Нарезание резьбы | 30К4 Т15К6 | 30К4 15К6 14К8 | К6М К3М | К6М К4 К3М | К3 К3М К4 | К6М К3 К3М | К3 К3М | К6М К4 ВК3М | ||

Металлорежущие инструменты изнашиваются по передней и задней поверхности. На размерный износ влияют материал режущей части инструмента, конструкция, геометрия и состояние лезвия, режимы обработки, жесткость системы и многие другие факторы. Значения относительного износа резцов при чистовом точении указаны в таблице 3.

На размерный износ влияют материал режущей части инструмента, конструкция, геометрия и состояние лезвия, режимы обработки, жесткость системы и многие другие факторы. Значения относительного износа резцов при чистовом точении указаны в таблице 3.

Область применения

1М63 предназначен для токарных и винторезных работ по металлам цветного или черного цвета. Например, на станке растачивают цилиндрические, конические отверстия, обрабатывают торцевые поверхности, сверлят, обтачивают наружные и фасонные поверхности.

Быстрота вращений шпинделя, а также мощность в 15 кВт позволяет станку совершать данного рода работу.

Маркировка моделей

Маркируется модель по буквам и цифрам, каждая из которых имеет особое обозначение.

- цифра 1 показывает, что станок относится к токарным изделиям;

- «М» говорит о том, какого поколения станок;

- 6 показывает, что станок — металлорежущий;

- 3 обозначает правильный радиус обрабатывания болванки.

Вот таким образом, маркируется токарный станок 1М63.

Характеристики и особенности станка

Любой завод, закупивший подобное оборудование, выходил на лидирующие позиции по эффективности в собственном регионе. Даже в современных цехах используется модель 1М63 в качестве высокоэффективного средства обработки. Особенностями этого агрегата считаются:

- В работе агрегата используются твердые резцы, они создаются из быстрорежущего металла. Легко работать с инструментом из специальных прочных сплавов.

- Отрегулировать шаг резьбы, осуществить настройку величины подач мастера могут простым способом. За эту регулировку отвечает гитара шестеренок сменного вида, зубчатые колесики основной коробки передач.

- Благодаря увеличенной жесткости каретки, станины и тонкой настройки шпиндельного механизма поддерживается высокая скорость для любой операции.

- Верхняя часть токарно-винторезного станка 1М63 незначительно смещается, это обуславливает возможность вытачивать конусы увеличенной длинны.

- Суппорт передвигается быстро в различных направлениях.

Эти движения обеспечивает дополнительный двигатель, он питается от общей сети.

Эти движения обеспечивает дополнительный двигатель, он питается от общей сети.

Супорт токарного станка

Модификационные модели

Со временем один станок заменяет другой. 1М63 в свое время послужил заменой стандартной модели 163.

1М63 отличается от предыдущих версий своей безопасностью, повышенной скоростью обработки резьбы, повышенной мощность привода. В модификационных моделях используются свои обозначения. Вот некоторые из них:

- Б показывает быстроту станка.

- К означает, что на приборе есть копировальная оснастка.

- П говорит о точности установки.

1М63БГ, 1М63М, 1М63Н — некоторые из основных модифицированных моделей станка, который рассматривается в данной статье.

Описание и тонкости использования оборудования

Для допуска любого специалиста к агрегату этому человеку необходимо полностью разобраться с техническими характеристиками токарного станка 1М63. Знание возможностей, основных модулей устройства и правил безопасности становится пропускным билетом к осуществлению первой операции.

Цикл работы:

- начало эксплуатации сопровождается предстартовой проверкой рабочей зоны, ее очистки;

- разбросанные инструменты следует убрать, проверить отсутствие посторонних предметов на станине;

- включить привод необходимо нажатием на кнопку запуска, она расположена рядом с коробкой подач;

- приборная панель оснащена дополнительной кнопкой запуска, это облегчает работу;

- мотор привода отвечает за рабочую подачу оборотов, ускоренное движение обеспечивается дополнительным двигателем.

Пуск основного двигателя производится при выключенном фрикционе.

Устройство фрикционной муфты токарного станка

Любая поломка, ограничивающая работоспособность агрегата, не должна ремонтироваться собственными средствами. Поскольку станок – агрегат повышенной опасности, его ремонт обязан осуществлять квалифицированный мастер.

Характеристики суппорта устройства:

- максимально допустимое перемещение в продольной плоскости равняется 126 см, при поперечном движении допускается отклонение от изначального положения на 40 см;

- резцовая головка одновременно оснащается 4 токарными инструментами;

- поддерживается продольное ускоренное движение суппорта по имеющимся направляющим станины 4,5 м, а в поперечной плоскости – 1,6 м.

Рассматривая лимб, легко обнаружить множество делений, каждое из них соответствует 1 мм в продольной плоскости, 0,05 мм при поперечном передвижении.

При совершении лимбом полного оборота происходит смещение суппорта на 30 см в продольной плоскости, и 5 мм в поперечное отклонение.

Обеспечивает передвижение суппорта механический привод, имеется ручное управление этим модулем, но для ускоренного движения суппорта необходимо применить специальный электродвигатель.

Изначально устройство токарно-винторезного станка 1М63 кажется сложным, но изучение предписаний инструкции позволяет легко овладеть тонкостями работы на этом агрегате.

Конструктивные особенности

Характеристик множество, но среди них важными являются:

- Максимальный вес болванки составляет три с половиной тонн. Мощность — 15к Вт.

- Масса оборудования составляет пять тысяч семьсот пятьдесят килограмм.

- Диаметр цилиндрического проема в шпинделе — сто пять миллиметров.

Люнет

Люнет — одно из станочных приспособлений. Он служит основной опорой на станке. Бывают с опорами качения — роликовые люнеты, скольжения — кулачковые. Люнеты влияют на точность обработки. Их можно увеличивать, уменьшать, поворачивать.

Суппорт

Суппорт — узел для крепления или перемещения инструмента в станках. Перемещать можно вручную и автоматически. Их различают:

- По виду обработки — токарные.

- По расположению на станке — верхние, передние.

- По направлению — продольные, поперечные.

- По типу резцедержателя — резцовые.

Суппорты используют в автомобилях, велосипедах.

Сменные зубчатые колеса

Сменные зубчатые колеса входят в механизм, который называется «гитара». Гитара предназначается в станке для изменения передаточного отношения расчетной кинематической цели. В станках использую гитары с одной, двумя либо тремя сменными зубчатыми колесами.

Задняя бабка

Бабка задняя — узел с конусным отверстием для установки центра, который поддерживает заготовку, используется для закрепления инструмента для обработки детали по оси с обратной стороны.

Охлаждающая система

Охлаждающая система подает в зону резания охлаждающую жидкость, которая улучшает качество обрабатываемой поверхности и обеспечивает повышение стойкости режущего элемента. Жидкость подается по обычной системе трубопроводов.

Фартук

Фартук — узел металлорежущего агрегата, внутри которого механизм, который преобразует вращательное движение ходового вала, ходового винта в поступательное перемещение суппорта.

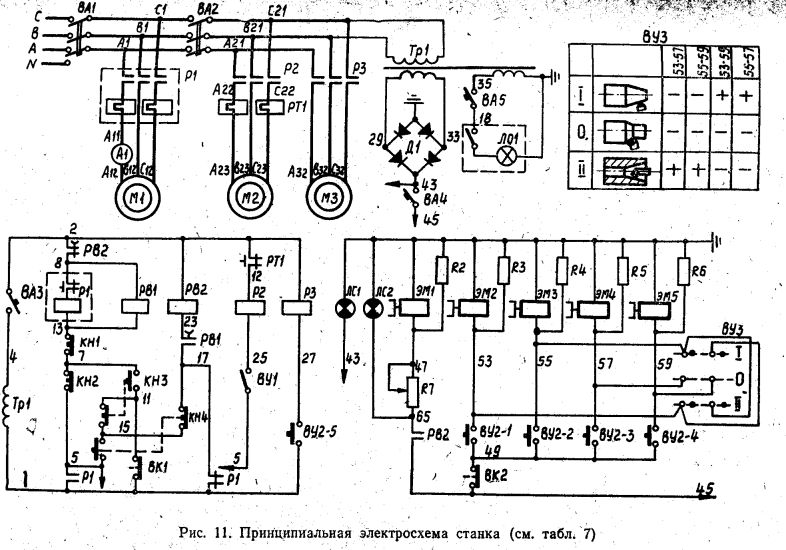

Электрооборудование

Электрооборудование станков необходимо, чтобы приводить механизмы в движение, автоматически управлять агрегатами, контролировать состояния механизмов и проводить техническую диагностику.

Блок скоростей и подач агрегата

Блок скоростей и подач агрегата расположен в левой лицевой стороне станины. Все скорости регулируются по принципу ступенчатой работы коробки.

За счёт блока скоростей и подач агрегата оператор надежно контролирует и регулирует работу во время выполнения, выданных ему задач.

Из истории производства

Первый станок ДИП 300 с диаметром обработки до 630 мм был освоен в 1934 году на заводе Красный пролетарий в Москве. В дальнейшем, производство было передано на Рязанский станкостроительный завод, а модель получила обозначение 163, которая стала выпускаться с длинной обработки 1400 мм и 2800 мм. Эта серия выпускалась еще в г. Тбилиси под маркой 1Д63А, 1М63Д.

В 1968 г. с конвейера сошла первая партия марки 1М63 и 1М63Б, а в последующие годы были разработаны новые модели 16К30, 16М30Ф3.

Современное поколение станков данной серии с обозначением 1М63Н началось с 1992 года.

Технологические свойства

- Высокая приводная мощность и жесткость основных узлов, широкий диапазон оборотов шпинделя и подач позволяют использовать большой спектр режущего инструмента, в качестве которых применяют резцы из быстрорежущей стали и со сменными твердосплавными пластинами.

- Зажим небольших заготовок по длине допускается в патроне, а длинных валов в центрах, с применением задней бабки.

- При комплектации дополнительными устройствами функциональные возможности увеличиваются.

- Направляющие скольжения станины закалены и отшлифованы, тем самым обеспечиваются точные движения суппорта и задней бабки.

- Точение небольших конических деталей производится за счет поворота каретки на требуемый угол.

- При изготовлении длинных конусов включается совместная подача суппорта и каретки.

- Для проточки деталей большой длины применяют люнеты (подвижные и неподвижные).

- Устройство цифровой индикации (УЦИ) позволяет оператору контролировать величину подач рабочих органов, при этом значения положений высвечиваются на цветном дисплее.

- При обработке отверстий используют различный осевой инструмент: сверла, метчики, развертки и т.д.

- Защитные ограждения в зоне резания обеспечивают безопасную работу оператора, предотвращая вылет стружки и охлаждающей жидкости.

- По исполнению бывает нормальной и повышенной точности.

Технические характеристики

| Диаметр обрабатываемой заготовки над поверхностью станины, мм | 630 |

| Наибольший диаметр над суппортом, мм | 350 |

| Диаметр устанавливаемой заготовки над выемкой, мм | 900 |

| Длина детали, мм | 750 / 1500 / 3000 / 5000 / 8000 / 10000 |

| Диаметр отверстия в шпинделе, мм | 105 |

| Максимальная масса изделия, кг | 3500 |

| Конец на шпинделе | 11М |

| Крутящий момент, Нм | 3000 |

| Число оборотов шпинделя в прямом направлении, мин-1 | 10-1250 |

| Число оборотов шпинделя в обратном направлении, мин-1 | 18-1800 |

| Диапазон рабочих подач резцовых салазок, мм/об | 0,019-0,434 |

| Диапазон продольных рабочих подач, мм/об | 0,06-1,4 |

| Диапазон поперечных рабочих подач, мм/об | 0. 024-0,518 024-0,518 |

| Количество ступеней вращения шпинделя прямых/обратных | 22/11 |

| Величина шагов нарезаемой резьбы: | |

| метрической, мм | 1-224 |

| дюймовой, ниток на дюйм | 28-0.25 |

| модульной, модуль | 0,25-56 |

| питчевой, питч диаметральный | 112-0,5 |

| Ускоренное перемещение продольное / поперечное, м/мин | 5,2 / 2 |

| Центр шпинделя | М6 |

| Ход пиноли, мм | 220 |

| Мощность главного привода, кВт | 15 |

| Габариты станка, мм | |

| длина | 2950/3750/5250/7250/10300/12470 |

| ширина | 1780 |

| высота | 1550 |

| Масса общая, кг | 4200/4840/5750/9000/11800/13200 |

Основные принадлежности

| Базовые | Дополнительные |

|

|

Исполнение станка токарно-винторезного 1М63:

- 1М63Н — токарно-винторезный станок нормальной точности.

- 1М63П — повышенной точности.

- 1М63Ф1 — станок с устройством цифровой индикации.

- 1М63Б, 1М63БГ — быстроходные станки повышенной мощности.

- 1М63М, 1М63МФ101 — повышенной мощности.

Основные узлы и механизмы

Станина станка коробчатой формы из чугуна обладает достаточной жесткостью и прочностью. Она является основанием станка, на котором монтируются остальные узлы и детали. На станине расположены две направляющие, по которым перемещаются суппорт и задняя бабка. Для придания износостойкости, направляющие подвергают закалке с последующей шлифовкой. В нижней части станины располагается лоток для сбора стружки и емкость для охлаждающей жидкости.

Шпиндель устанавливается на двух подшипниках:

- передний — специальный 2-х рядный роликовый с регулируемым радиальным зазором

- задний — шариковый радиально-упорный совместно с упорным шарикоподшипником.

Шпиндель передает вращение обрабатываемой заготовке, которая устанавливается в зажимной патрон. Допускается установка токарных патронов 250, 315, 400, 500 мм.

Допускается установка токарных патронов 250, 315, 400, 500 мм.

Задняя бабка служит для обработки заготовок большой длины и поджима их с торца при помощи подвижного или неподвижного центра. Кроме этого, в пиноль устанавливаются различные осевые инструменты: сверла, метчики, развертки др. Перемещение пиноли осуществляется с помощью маховика и фиксируется в нужном положении рукояткой.

Суппорт крестовой конструкции способен производить точение длинных конических валов. В верхней части расположен резцедержатель, в котором устанавливается режущий инструмент. Суппорт имеет ускоренное продольное и поперечное перемещение, которое осуществляется отдельным двигателем.

Фартук закрытого типа служит для преобразования вращения ходового винта в поступательные движения суппорта. Благодаря обгонной муфте допускается включение быстрого хода при включенной подаче. На фартуке имеется система блокирующих устройств, обеспечивающих безаварийную работу.

Люнет используется для предотвращения прогиба длинных не жестких валов во время обработки. Они бывают подвижными и неподвижными, и каждый тип применяется в зависимости от поставленных задач.

Токарный патрон фиксирует обрабатываемую заготовку зажимными кулачками. По своему назначению, исполнению и конструкции бывают трех кулачковыми и четырех кулачковыми. Кроме этого, на данные станки допускается установка план шайбы.

Сменные зубчатые колеса используются для нарезания различной резьбы: метрической, модульной, дюймовой, питчевой. Они располагаются с левой стороны коробки скоростей и закрыты защитным ограждением.

Система охлаждения предотвращает перегрев рабочего инструмента во время обработки. Охлаждающая жидкость от насоса, расположенного в правой тумбе, через трубопровод поступает в зону резания. И после этого, через в нижние лотки стекает обратно в бак к электронасосу.

Электрооборудование включает в себя четыре электродвигателя: главного привода, ускоренного движения каретки, насоса охлаждения, системы смазки, а так же, электрошкаф, при помощи которого происходит управление работой узлов станка.

Токарный станок 163 характеристика.

Токарный станок серии 163 был разработан Рязанским станкостроительным заводом еще в 1953 году. Выпуск этой модели продолжался длительное время, так как она обладает уникальными техническими и эксплуатационными качествами. И до сих пор машина используется для выполнения работ в специализированных мастерских.

Конструктивные особенности станка

Серия 163 изначально предназначена для выполнения широкого спектра токарных работ и поэтому считается универсальным станком. Это отразилось на его компоновке и конструктивных элементах.

Расположение компонентов в оборудовании классическое. На поверхности станины имеются полированные направляющие. Они оснащены кареткой с резцедержателем, имеющим механизм подачи режущего инструмента. Главный привод осуществляется за счет работы электродвигателя, который соединен с редуктором с помощью ременной передачи. Для управления скоростью вращения шпинделя в коробке передач можно изменить сцепление шестерен трансмиссии.

Станок 163 имеет следующие конструктивные особенности и исполнение:

- различные операции. С помощью этого оборудования можно выполнять токарную, расточную обработку, формирование метрической резьбы на поверхности цилиндрических заготовок. В качестве дополнительной функции производитель предусмотрел возможность выполнения сверления;

- возможность активировать режим обработки на высоких оборотах шпинделя. При этом устанавливаются не только фрезы со стандартными характеристиками, но и специальные модели;

- суппорт имеет устройство для механического смещения. Благодаря этому станок может выполнять токарную обработку конических деталей.

Для осуществления быстрых перемещений суппорта в продольном и поперечном направлениях в конструкции предусмотрено два электродвигателя. Это снижает инерционность обработки, повышает качество токарных работ. Однако перед активацией этих режимов требуется предварительная настройка.

Установка шага при формировании резьбы осуществляется сменой пар зубчатых колес в редукторе.

Кроме того, необходимо скорректировать аналогичный параметр для машинной гитары.

Описание технических характеристик

Токарный станок модели 163 отличается простотой в эксплуатации. Достижение оптимального результата обработки заготовок возможно только после изучения его технических характеристик и правил работы на данном оборудовании.

Как и все оборудование этого класса, выпускавшееся в середине 20 века, токарный станок имеет достаточно большие размеры, которые составляют 353*152*129 см. Это связано с его универсальностью и возможностью выполнять широкий спектр операций. При этом масса установки составляет 4050 кг.

Для точного анализа возможностей, которыми обладает токарно-винторезный станок 163, следует изучить его основные технические характеристики. Они следующие:

- Максимально допустимые размеры заготовок зависят от способа их крепления. Над станиной этот параметр не может превышать 63 см, над суппортом – 35 см;

- длина заготовки не может быть более 140 см;

- головка шпинделя имеет отверстие диаметром 70 мм;

- шпиндель может вращаться с частотой от 10 до 1250 об/мин;

- количество скоростей шпиндельной бабки зависит от направления вращения.

Для движения вперед этот параметр равен 22, для движения назад – 11;

Для движения вперед этот параметр равен 22, для движения назад – 11; - количество подач резцовых салазок, продольных и поперечных кареток – 32; Производится

- быстрых перемещений со скоростью 3,6 м/мин (продольная) и 1,3 м/мин (поперечная).

Мощность электродвигателя главного привода 13 кВт. Но кроме этого при расчете максимальной нагрузки на электросеть следует учитывать характеристики собственных силовых установок. Их суммарная мощность составляет 2,2 кВт. В их состав также входят электронасосы, обеспечивающие работу системы смазки и подачу охлаждающей жидкости.

Функционал станка 163 включает операции по формированию резьб различных типов: метрических, шаговых и дюймовых. Перед выполнением этих работ необходимо установить в коробку передач соответствующую пару шестерен.

Правила эксплуатации оборудования

Ознакомление с инструкцией является обязательным условием эффективной и безопасной работы на станке 163. Однако следует учитывать, что модель давно не производится и поэтому фактические характеристики могут отличаться из паспортных.

Однако следует учитывать, что модель давно не производится и поэтому фактические характеристики могут отличаться из паспортных.

На первом этапе работы необходимо проверить узлы и агрегаты оборудования. Сюда входит анализ состояния редуктора, электродвигателей и проверка линейных размеров передней бабки, задней бабки, салазок фрезы и суппорта. Затем узлы смазываются согласно прилагаемой инструкции.

Для обеспечения безопасности работ на станке соблюдаются следующие условия:

- наличие хорошего освещения;

- инструктаж работников перед началом работы;

- правильная установка машины на специальные опоры или подготовленную площадку;

- использование средств индивидуальной защиты: рабочая одежда, защитные очки.

Только после этого можно приступать к токарным операциям.

На видео показан пример обработки стальной заготовки на токарно-винторезном станке 163:

163 Токарно-винторезный станок универсальный предназначен для выполнения различных токарно-винторезных работ по металлу и цветным металлам металлов, включая токарные конусы, нарезку метрической, модульной, дюймовой и шаговой резьбы. Жесткая конструкция станка 163, высокий предел частоты вращения шпинделя (1250 об/мин) и относительно большая мощность привода (13 кВт) позволяют использовать его как быстроходный станок с применением резцов из быстрорежущей стали и твердые сплавы. Использование механизма ступенчатого увеличения позволяет увеличить подачи: при частоте вращения шпинделя до 80 об/мин – в 16 раз, при частоте вращения шпинделя от 100 до 315 об/мин – в 4 раза.

Жесткая конструкция станка 163, высокий предел частоты вращения шпинделя (1250 об/мин) и относительно большая мощность привода (13 кВт) позволяют использовать его как быстроходный станок с применением резцов из быстрорежущей стали и твердые сплавы. Использование механизма ступенчатого увеличения позволяет увеличить подачи: при частоте вращения шпинделя до 80 об/мин – в 16 раз, при частоте вращения шпинделя от 100 до 315 об/мин – в 4 раза.

Технические характеристики и жесткость конструкции станины, каретки, шпинделя позволяют в полной мере использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных твердосплавными вставками при обработка деталей из черных и цветных металлов.

Суппорт станка 163 имеет механический механизм верхней части, позволяющий обтачивать длинные конусы. Точение коротких конусов также осуществляется перемещением верхней части суппорта.

Изменение скорости подачи и установка шага нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и установкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Производство токарно-винторезного станка модели 163 началось в 1956 году. Разработчик – Рязанское Особое бюро станкостроения. Токарно-винторезный станок мод. 163 долгое время производился на станкостроительном заводе им. С. Кирова в Тбилиси. Это типичный для того времени тяжелый токарный станок, который устанавливали в заводских слесарных цехах или в крупных ремонтных мастерских. Токарно-винторезный станок 163 является старой модификацией более современного станка модели 1М63 – одного из самых распространенных станков на территории бывшего СССР, позволяющего обтачивать детали средних и больших размеров.

Последующие модификации станка токарно-винторезного универсального 163

163 – первая модель серии, начало производства 1956 г.

1Д63А – станок выпускался станкостроительным заводом им. Киров (Тбилиси)

1М63 – следующее поколение серии, станок заменил модель 163

1М63Ф306 – Токарно-винторезный станок с ЧПУ, серийный выпуск начат в 1973 г.

1М63Ф101 – Токарно-винторезный станок с УЦИ, начало серийного производства 1976 г.

1М63Б, 1М63БГ, 1М63БФ101 – машины повышенной мощности

1М63Д, 1М63ДФ101 – станки выпускались станкостроительным заводом им. Киров (Тбилиси)

1М63М, 1М63МФ101, 16Р30 – станки большой мощности

1М63НГ – станок токарно-винторезный с выемкой в станине

1М63НП – станок токарно-винторезный высокой точности

1М63НФ1, 1М63НФ101 – станок токарно-винторезный с цифровым устройством индикации УЦИ

1М63НФ10М – Станок токарно-винторезный с укороченной станиной с УЦИ

1М63РФ3 – Станок токарно-винторезный с ЧПУ

Технические характеристики Токарного станка модели 163.

Наибольший диаметр заготовки над станиной, мм | |

Наибольший диаметр заготовки над суппортом, мм | |

Диаметр прутка, проходящего через отверстие в шпинделе, мм | |

Расстояние между центрами, мм | 2800 |

Высота центра, мм | |

Наибольшая длина токарной обработки, мм | 2520 |

Пределы оборотов шпинделя | 10-1250 |

Пределы продольных подач, мм/об | 0,1-3,2 |

Пределы поперечных подач мм/об | 0,07:-: 1,04 |

Нарезанная резьба: | метрическая, шаг в мм 1:-: 192 |

Мощность главного электродвигателя, кВт | |

Габаритные размеры станка, мм | 5250x1780x1150 |

Масса машины, кг | 5759 |

Цена на техническую документацию 163 (Тбилиси) зависит от производителя и года выпуска, а также формы поставки и оплаты. Для уточнения вашей цены с максимальными скидками сделайте запрос на этом сайте и мы ответим вам в ближайшее время. Или свяжитесь с нашими менеджерами по телефону или электронной почте.

Для уточнения вашей цены с максимальными скидками сделайте запрос на этом сайте и мы ответим вам в ближайшее время. Или свяжитесь с нашими менеджерами по телефону или электронной почте.

Описание паспорта и руководство по 163 (Тбилиси)

Паспорт на машину 163 (Тбилиси)

Производитель: Станкостроительный завод им. С.М. Киров (Тбилиси)

Год выпуска документации: –

Описание станка

Станок токарно-винторезный универсальный модели 163 (Тбилиси) предназначен для выполнения различных токарно-винторезных работ по черным и цветных металлов, включая токарные конусы, нарезку метрической, модульной, дюймовой и шаговой резьбы. Жесткая конструкция станка, высокий предел частоты вращения шпинделя (1250 об/мин) и относительно высокая мощность привода (13 кВт) позволяют использовать его как быстроходный с применением резцов из быстрорежущей стали и твердых сплавов. Использование механизма ступенчатого увеличения позволяет увеличить подачи: при частоте вращения шпинделя до 80 об/мин – в 16 раз, при частоте вращения шпинделя от 100 до 315 об/мин – в 4 раза.

Руководство.

Состав:

Паспорт и инструкция по эксплуатации

1. Назначение и комплектация станка

2. Распаковка и транспортировка станка

– Инструкция по распаковке и транспортировке

– Схема транспортировки станка

3. Фундамент станка, установка , установка

– Инструкция по установке станка

– Монтажный чертеж

4. Паспорт станка

– Общие сведения, основные данные, характеристики узлов, дополнительные данные о станке

– Общий вид станка

– Спецификация органов управления станком

– Размеры рабочего пространства. Посадочные и соединительные базы машины.

– Механика главного движения

– Механика подачи

– Таблица нарезки резьбы

– Сведения о ремонте станка

– Изменения в станке

5. Краткое описание устройства и работы станка

– Спецификация основных групп станок

– Список передач станка корректируется смещением инструмента

– Кинематическая схема станка

– Спецификация зубчатых и червячных колес, червячных винтов и гаек

– Описание кинематической схемы станка

– Особенности отдельных узлов

– Схема расположения подшипников

– Спецификация подшипников качения

6. Электрооборудование машины

Электрооборудование машины

– Принципиальная схема

– Обозначения на принципиальной схеме

– Электрическая схема

– Электрическая схема панели электрошкафа

– Размещение электрооборудования на машине

– Описание электрической схемы станка

– Инструкция по эксплуатации и обслуживанию электрооборудования станка

– Спецификация электрооборудования станка

7. Смазка станка

– Инструкция по обслуживанию системы смазки станка

– Смазка схема

– Спецификация по схеме смазки

8. Подготовка машины к первому пуску, первый пуск и инструкция по технике безопасности.

9. Настройка и настройка машины и режимов работы

10. Наладка станка и устранение нарушений в нормальной работе

Заявка:

1. Акт приемки

2. Перечень оборудования станка

3. Материалы для запасных частей

Как заказать

Заказать данное руководство для своего станка , используйте один из этих способов связаться с нами:

Мы ответим на ваш запрос в течение часа, а по телефону

вы сможете получить информацию сразу

Это старая модификация более современной модели машины – одна из самых распространенных машин на территории бывшего СССР, которая позволяет точить средние и большие детали. Машина экспортируется во многие страны мира. Токарно-винторезные станки модели 163 зарекомендовали себя как надежные и неприхотливые, не требующие особого внимания.

Машина экспортируется во многие страны мира. Токарно-винторезные станки модели 163 зарекомендовали себя как надежные и неприхотливые, не требующие особого внимания.

Назначение

Программа предназначена для обработки цилиндрических, конических и сложных поверхностей – как внутренних, так и наружных, а также для нарезания резьбы. Для обработки торцевых поверхностей заготовок применяют разнообразные фрезы, развертки, сверла, зенкеры, а также плашки и метчики.

Обозначение токарно-винторезного станка 163

Буквенно-цифровой индекс токарно-винторезного станка 163 означает следующее: цифра 1 – токарный станок; цифра 6 – обозначает токарно-винторезный станок, цифра 3 – максимальный радиус обработки заготовки (315 мм).

| Технические характеристики машины 163 | Опции |

| Наибольший диаметр заготовки, устанавливаемой над станиной, мм | 700 |

| Диаметр обработки над станиной, мм | 630 |

| Диаметр обработки над суппортом, мм | 350 |

| Расстояние между центрами | 750 – 10 000 |

| Наибольшая длина детали, устанавливаемой в углублении станины, мм | 900 |

| Диаметр отверстия шпинделя, мм | 105 |

| Фланцевый конец шпинделя DIN | 11М |

| Количество ступеней скорости шпинделя | 22 |

| Ограничения скорости вращения шпинделя, об/мин | 10 – 1 250 |

| Ускоренное продольное перемещение суппорта, м/мин | 5,2 |

| Ускоренное поперечное перемещение суппорта, м/мин | 2 |

| Мощность двигателя главного привода | 15 кВт |

| Наибольшая масса заготовки в центрах, кг | 3 500 |

| Габаритные размеры станка (Д х Ш х В), мм | 2950 – 12470 х 1780 х 1550 |

| Масса машины, кг | 4 200 – 13 200 |

Новый токарно-винторезный станок 163

Токарно-винторезный станок 163 был разработан в 1956 на Рязанском станкостроительном заводе и выпускался в различных модификациях в течение шестнадцати лет. В настоящее время это предприятие выпускает его модернизированную версию под индексом 1М63Н. С начала шестидесятых до конца восьмидесятых годов токарный станок 163 под индексом 1Д63 выпускал и Тбилисский станкостроительный завод. Киров.

В настоящее время это предприятие выпускает его модернизированную версию под индексом 1М63Н. С начала шестидесятых до конца восьмидесятых годов токарный станок 163 под индексом 1Д63 выпускал и Тбилисский станкостроительный завод. Киров.

Токарные станки Рязанский и Тбилисский имеют одинаковые технологические характеристики, но отличаются некоторыми конструктивными особенностями, которые зависят в том числе и от года выпуска.

Технические условия

Как и большинство токарного оборудования, 160-е токарно-винторезные станки выпускались в двух модификациях, у которых максимальная длина продольной обработки различалась в два раза. В стандартной версии межосевое расстояние составляет 2800 мм, а длина поворота — 2520 мм. В укороченном варианте — 1400 и 1260 мм соответственно.

Максимальные диаметры токарной обработки (по паспорту) для данного станка составляют:

- над направляющими – 630 мм;

- над кареткой – 350 мм.

Сквозное отверстие в шпинделе в ранних моделях было Ø70 мм, позже его увеличили до 80 и 90 мм. Диаметр трехкулачкового зажимного патрона 320 мм. Номинальная мощность двигателя привода шпинделя 14 кВт.

Диаметр трехкулачкового зажимного патрона 320 мм. Номинальная мощность двигателя привода шпинделя 14 кВт.

Правила эксплуатации

При установке и эксплуатации токарно-винторезного станка 163 пользователь данного оборудования должен соблюдать указания, изложенные в главах 1 и 2 его «Инструкции по эксплуатации». Они включают в себя следующие разделы:

- меры предосторожности;

- порядок монтажа, монтажа и первого пуска;

- регулировка и режимы работы;

- регулировка;

- Система смазки; Спецификация

- изнашиваемых частей.

Порядок ввода в эксплуатацию и эксплуатации станка 163 не отличается от аналогичного токарного оборудования. Единственное, что привлекает внимание, это очень подробная инструкция по настройке и режимам работы.

Назначение и область применения

Станок токарно-винторезный мод. 163 — крупногабаритное токарное оборудование, созданное для обработки тел вращения массой до двух тонн. Он имеет виброустойчивую конструкцию и электродвигатель большой мощности, что позволяет выполнять точение с большой глубиной резания. Станок способен выполнять весь спектр технологических операций, характерных для универсального токарного оборудования, включая точение спиральных поверхностей и длинных конусов.

Он имеет виброустойчивую конструкцию и электродвигатель большой мощности, что позволяет выполнять точение с большой глубиной резания. Станок способен выполнять весь спектр технологических операций, характерных для универсального токарного оборудования, включая точение спиральных поверхностей и длинных конусов.

Модель 163 применялась в машиностроении (и используется до сих пор) для единичного и мелкосерийного производства крупногабаритных деталей. Кроме того, этими машинами были оснащены многие ремонтные цеха предприятий, эксплуатирующих крупногабаритное производственное оборудование. Одним из важнейших его достоинств является высокая скорость режущего инструмента (для этого на него устанавливается отдельный электродвигатель), что значительно сокращает время вспомогательных переходов и, соответственно, общее время обработки детали.

Размеры рабочего пространства

Геометрические ограничения на возможность обработки детали определяются техническими характеристиками токарного оборудования, основными из которых являются межцентровые расстояния, а также высота центральной оси над направляющими и каретка суппорта. Для токарного станка 163 эти значения составляют 1400, 630 и 350 мм соответственно.

Для токарного станка 163 эти значения составляют 1400, 630 и 350 мм соответственно.

Кроме того, зона обточки заготовки над направляющими ограничена размерами и максимальным ходом суппорта, а также возможностями обработки без обратного упора. Еще одним параметром, напрямую ограничивающим размер обработки, является максимально допустимая масса заготовки (для данного станка она равна двум тоннам).

Конструктивные особенности станка

Особенность токарно-винторезных станков 163-й серии в том, что они выпускались на разных станкостроительных предприятиях. По этой причине они имеют некоторые несоответствия в конструкции отдельных узлов и агрегатов.

Из основных отличий рязанского и тбилисского станков следует отметить, что у первых обе направляющие были призматическими, а у вторых – одна призматическая, а вторая плоская. Инструкции по эксплуатации и паспорта машин 163 имеют множество вариаций, что иногда создает большие проблемы при ремонте этой техники.

Расположение основных узлов

Токарный станок 163 имеет стандартную для данного типа оборудования компоновку. Его конструктивной основой является чугунная литая станина, на верхней плоскости которой установлены две призматические направляющие (у тбилисских станков – одна призматическая, одна плоская). С левой его стороны установлена передняя бабка со шпиндельным узлом, а с правой — задняя бабка с выдвижной пинолью.

Основным рабочим органом станка является крестообразная опора с резцедержателем, которая перемещается по направляющим с помощью нижних салазок. Главный двигатель рязанского станка расположен снаружи, а тбилисского – внутри корпуса передней бабки. Движение на суппорт передается с помощью ходового винта и приводного вала от коробки подач, которая установлена внутри передней бабки. Задняя бабка перемещается по направляющим вручную и фиксируется на них четырьмя болтами.

Расположение органов управления

Все основные органы управления станка 163 расположены на его левой стороне. На верхней части корпуса шпинделя расположены ручки управления работой шпинделя, под ними – ручки управления параметрами подачи и резьбы, а с правой стороны вала – рычаг реверса шпинделя.

На верхней части корпуса шпинделя расположены ручки управления работой шпинделя, под ними – ручки управления параметрами подачи и резьбы, а с правой стороны вала – рычаг реверса шпинделя.

Элементы управления на перроне состоят из маховика, кнопки включения подачи слайдов, кнопки включения высокой скорости, джойстика высокой скорости и подачи, а также кнопки запуска и остановки главного двигателя. На суппорте расположены органы управления высокой скоростью и подачей салазок, а на резцедержателе — рычаг поворота и фиксации инструмента. Задняя бабка оснащена ходовым колесом и стопорным рычагом пиноли.

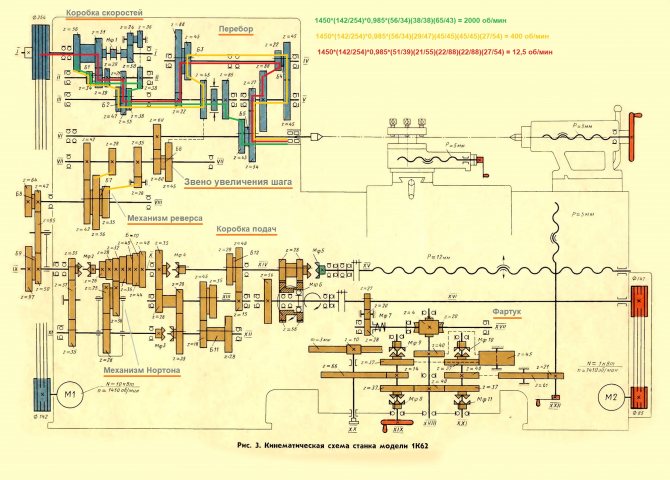

Кинематическая схема

Кинематическая схема станка 163 состоит из нескольких взаимосвязанных узлов, основными из которых являются следующие кинематические цепи:

- управление режимами работы и частотой вращения шпинделя; резьба

- ;

- продольные и поперечные подачи;

- скоростных ходов суппорта.

Начало кинематической схемы – ведущий шкив фрикционного вала коробки передач.