6Н13П вертикально фрезерный станок: 6Н13 станок консольно-фрезерный вертикальный. Паспорт, схемы, описание

alexxlab | 30.04.2023 | 0 | Фрезерный

6М13П станок консольно-фрезерный вертикальный повышенной точности. Паспорт, схемы, описание

Сведения о производителе консольно-фрезерного станка 6М13П

Производитель фрезерных станков 6М13П Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии М выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1961 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Н.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П

станок консольно-фрезерный вертикальный 320 х 1250 - 6М13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6М82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6М82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6М82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6М83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6М83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Н12

станок консольно-фрезерный вертикальный 320 х 1250 - 6Н13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6Н82

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Н82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р12, 6Р12Б

станок консольно-фрезерный вертикальный 320 х 1250 - 6Р13, 6Р13Б

станок консольно-фрезерный вертикальный 400 х 1600 - 6Р13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Р82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Р82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Р83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Р83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Р83Ш

станок широкоуниверсальный консольно-фрезерный 400 х 1600 - 6Т12-1

станок консольно-фрезерный вертикальный 320 х 1250 - 6Т12

станок вертикальный консольно-фрезерный вертикальный 320 х 1250 - 6Т12Ф20

станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250 - 6Т13

станок консольно-фрезерный вертикальный 400 х 1600 - 6Т13Ф20

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82-1

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Т82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Т83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83-1

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Г

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Ш

станок консольно-фрезерный широкоуниверсальный 400 х 1600 - 6606

станок продольно-фрезерный 630 х 2000 - ГФ2171

станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

Отзывы

Станок консольно-фрезерный 6М13П имеет множество положительных отзывов. Пользователи отмечают точность обработки при работе с деталями из самых разных материалов. Жесткость и надежность конструкции, а также высокие эксплуатационные характеристики позволяют успешно использовать данное оборудование некрупных и мелкосерийных производствах. Для домашнего использования агрегат слишком большой.

Пользователи отмечают точность обработки при работе с деталями из самых разных материалов. Жесткость и надежность конструкции, а также высокие эксплуатационные характеристики позволяют успешно использовать данное оборудование некрупных и мелкосерийных производствах. Для домашнего использования агрегат слишком большой.

Горьковский завод фрезерных станков более полувека назад начал выпуск качественных консольно-фрезерных станков с повышенной точностью обработки и надежной конструкцией. Такой агрегат отлично зарекомендовал себя в разных отраслях промышленности и на мелкосерийном производстве.

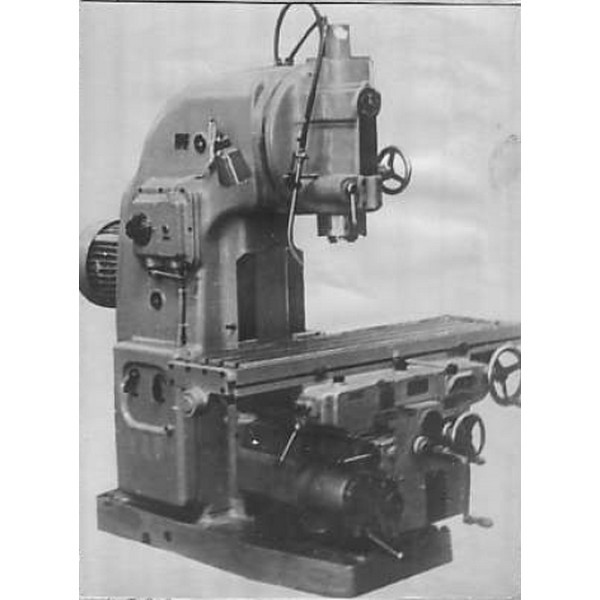

Фото вертикального консольно-фрезерного станка 6М13П

Фото вертикального консольно-фрезерного станка 6м13п

Фото вертикального консольно-фрезерного станка 6м13п

Фото вертикального консольно-фрезерного станка 6м13п

Расположение органов управления консольно-фрезерным станком 6М13П

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Перечень составных частей консольно-фрезерного станка 6М13П

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Перечень органов управления консольно-фрезерным станком 6М13П

- Кран регулирования интенсивности охлаждения

- Маховичек ручного продольного перемещения стола

- Кулачки ограничения продольного хода стола в крайних положениях или реверса стола в полуавтоматическом и автоматическом циклах

- Кулачки переключения стола с подачи на быстрый ход или с быстрого хода на подачу

- Переключатель на автоматический цикл или ручное управление станка

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп»

- Кнопка «Быстро»

- Рукоятка ручного насоса смазки стола

- Рукоятка включения вертикальной или поперечной подачи стола

- Рукоятка зажима консоли на направляющих станины

- Маховичек ручного поперечного перемещения стола

- Рукоятка зажима салазок на направляющих консоли

- Переключатель управления столом: автоматический цикл — ручное управление — работа с круглым столом

- Шестигранник поворота фрезерной головки

- Винты зажима стола на салазках

- Маховик перемещения гильзы шпинделя

- Переключатель освещения «Включено — выключено»

- Кнопка «Стоп шпиндель»

- Кнопка «Пуск шпинделя»

- Рукоятка и лимб для переключения скоростей шпинделя

- Кнопка «Импульс шпинделя»

- Кнопка «Быстро стол»

- Вводной переключатель «Включено — выключено»

- Переключатель насоса охлаждения «Включено — выключено»

- Переключатель направления вращения шпинделя «Влево — вправо»

- Рукоятка управления продольным перемещением стола

- Рукоятка подъема консоли

- Грибок и лимб для переключения подач стола

- Кулачки ограничения поперечного хода стола

- Рукоятка зажима гильзы шпинделя

- Кулачки ограничения вертикального хода стола

- Кнопка включения фиксации механизма переключения подач

- Гайки зажима поворотной фрезерной головки

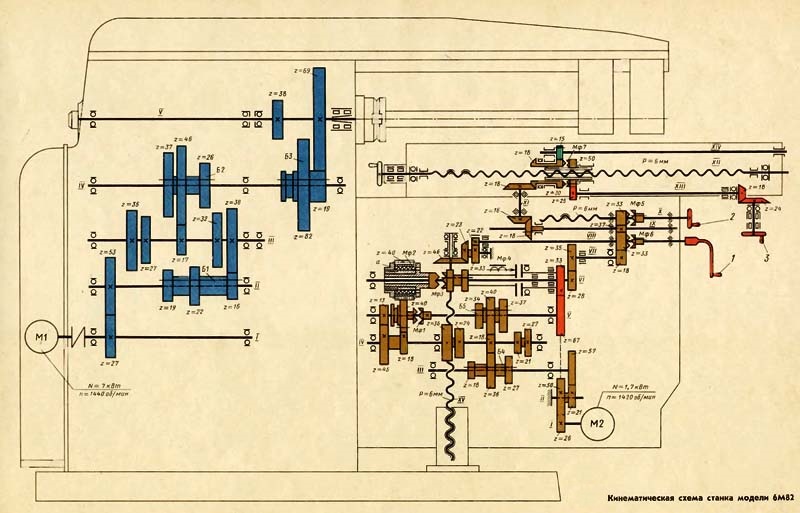

Схема кинематическая консольно-фрезерного станка 6М13П

Кинематическая схема консольно-фрезерного станка 6м13п

Цепь главного движения консольно-фрезерного станка 6М13П

Станок 6М13П имеет две раздельные кинематические цепи — цепь главного движения и цепь подач стола.

Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кВт, с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 31,5 до 1600 об/мин.

Назначение и сфера применения консольно-фрезерного станка 6М13П

С помощью оборудования 6М13П можно выполнять фрезерование изделий из чугуна, цветных металлов, стали. При этом используются торцевые, цилиндрические, концевые, радиусные фрезы.

С помощью такого инструмента есть возможность обрабатывать горизонтальные и вертикальные плоскости, пазы, углы, зубчатые колеса, углы, также растачивать отверстия, создавать спирали, другие детали, которые при изготовлении требуют периодического или непрерывного вращения вокруг оси. Успешно обрабатывать детали на данном станке, используя метод фрезерования на скоростном режиме.

Описание конструкции основных узлов вертикального консольно-фрезерного станка 6М13П

Коробка скоростей и шпиндель консольно-фрезерного станка 6М13П

Коробка скоростей и шпиндель фрезерного станка 6м13п

Коробка скоростей консольно-фрезерного станка 6М13П

Коробка скоростей фрезерного станка 6м13п

Коробка скоростей смонтирована непосредственно в верхней части корпуса станины и управляется с помощью вставной коробки переключения скоростей, расположенной с левой стороны станины. Для осмотра коробки скоростей достаточно снять крышку, находящуюся с правой стороны станины.

Для осмотра коробки скоростей достаточно снять крышку, находящуюся с правой стороны станины.

Шпиндель (вал VII) станка 6М13П (см. рис. 274, б) смонтирован в поворотной головке, которая центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами 1 (рис. 275). Поворотная головка может быть повернута на 45° от вертикальной оси в обе стороны

Выдвижение гильзы поворотной головки производят маховичком 2. Маховичок через коническую пару 7 (см. рис. 274, б) и винт с гайкой связан с кронштейном 5, закрепленным на гильзе. На валике маховичка 2 (рис. 275) закреплен лимб, цена деления которого 0,05 мм. За полный оборот маховичка гильза выдвигается на 4 мм.

В кронштейне 5 (рис. 274, б) предусмотрено отверстие и винт для закрепления индикатора, а к корпусу поворотной головки привинчен кронштейн 8 с регулируемым упором 6 для настройки перемещения гильзы.

Для увеличения жесткости шпинделя во время работы предусмотрен зажим рукояткой 4, которая стягивает корпус поворотной головки, имеющей разрез 5 (рис. 275).

275).

Вращение шпинделю (валу VII) передается от коробки скоростей через коническую и цилиндрическую передачи (см. рис. 274, б). Цилиндрическое зубчатое колесо 2 закреплено на втулке, смонтированной на шарикоподшипниках и имеющей шпонку, которая входит в шпоночный паз шпинделя.

Вал VI станка 6М13П смонтирован на одном радиальном и двух радиально-упорных шарикоподшипниках. Радиально-упорные шарикоподшипники расположены во фланце и стянуты шайбой, которая крепит фланец к поперечной стенке станины. Зазор в радиально-упорных подшипниках регулируется подшлифовкой промежуточных колец. Сцепление конического зубчатого колеса регулируется путем осевого перемещения всего вала VI винтами, ввернутыми во фланец (рис. 274, б).

Вал V смонтирован также на одном радиальном и двух радиально-упорных шарикоподшипниках. Регулирование зазора производится подтягиванием гайки с левого торца вала V.

Вал IV коробки скоростей у всех трех станков этой гаммы, т. е. 6М82, 6М82Г и 6М13П (рис. 274, а и б), для большей жесткости расположен на трех опорах.

274, а и б), для большей жесткости расположен на трех опорах.

Валы II, III и IV — шлицевые для возможности передвижения зубчатых блоков.

Механизм переключения скоростей

Как указывалось ранее, в коробках скоростей этих станков механизм переключения скоростей является самостоятельным узлом (рис. 276). На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка указатель и кнопочная станция с переключателем освещения и кнопками: «пуск шпинделя», «стоп шпинделя», «толчок шпинделя», «быстро стол». С нижней стороны коробки переключения находится рукоятка.

Механизм переключения скоростей фрезерного станка 6М12П

В коробках скоростей станков серии М механизм переключения скоростей является самостоятельным узлом (рис. 163).

На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка-указатель 2 и кнопочная станция 3 с переключателем освещения и кнопками «Пуск шпинделя», «Стоп шпинделя», «Толчок шпинделя», «Быстро стол». С нижней стороны коробки переключения находится рукоятка 4. Переключение шпинделя на требуемую скорость вращения осуществляется в такой последовательности:

С нижней стороны коробки переключения находится рукоятка 4. Переключение шпинделя на требуемую скорость вращения осуществляется в такой последовательности:

- рукоятку переключения опускают вниз до выхода шипа из фиксирующего паза и отводят на себя до отказа;

- поворачивают лимб 1 вправо или влево до совпадения выбранного числа оборотов шпинделя со стрелкой-указателем 2; при этом щелчок фиксатора указывает, что лимб установлен в требуемом положении;

- нажимают кнопку «Толчок шпинделя», что дает кратковременный импульс на электродвигатель привода шпинделя для проворачивания зубчатых колес коробки скоростей и для их плавного переключения;

- рукоятку 4 переключения плавно возвращают в первоначальное положение, при этом обязательно шип рукоятки должен попасть в фиксирующий паз.

- При этих операциях с рукояткой и лимбом блоки зубчатых колес коробки скоростей перемещаются и устанавливаются в положениях, соответствующих выбранному числу оборотов шпинделя.

Механизм подач консольно-фрезерного станка 6М13П

Механизм подач консольно-фрезерных станков серии 6М

Механизм подач фрезерного станка 6м13п

Цепь подач консольно-фрезерного станка 6М13П

Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещений стола сообщаются 18 различных подач в пределах от 25 до 1250 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8,3 до 416,6 мм/мин.

Вал I коробки подач (см. рис. 272) приводится во вращение непосредственно электродвигателем; от него вращение передается валу II зубчатой парой 26 : 50, валу III — зубчатой парой 26 : 57, валу IV — зубчатыми парами 18 : 36, или 27 : 27, или 36 : 18, валу V — зубчатыми парами 18 : 40, или 21 : 37, или 24 : 34 и далее валу VI через перебор 13 : 45 — 18 : 40 или непосредственной зубчатой передачей 40 : 40.

Консоль фрезерного станка 6М13П

В консоли расположены все узлы цепи подач. На рис. 284 схематически показана консоль фрезерных станков 2-й гаммы с механизмами передачи движения от электродвигателя к столу, салазкам и самой консоли.

Консоль имеет чугунный корпус с развитыми направляющими профиля «ласточкин хвост» под станину и перпендикулярные к ним прямоугольные направляющие под салазки. Консоль несет на себе следующие органы управления:

Конструкционные особенности

Особенности конструкции рассчитаны на качественное выполнение фрезеровальных работ на высоких скоростях и с деталями, выполненными из высокопрочных материалов.

Габариты и размеры рабочего пространства

Размеры и характеристики рабочего пространства позволяют обрабатывать крупные заготовки, что удобно в условиях промышленного производства:

- Размеры стола – 40смх160см.

- От торца шпинделя до стола расстояние 3–50 см.

- Параметры от оси шпинделя до вертикальных направляющих станины 45 см.

- Ход стола вдоль от руки – 80 см.

- Поперек от руки параметры хода стола – 32 см.

- Вертикальное перемещение – 42 см.

Высота станка составляет 2235 мм, при весе станка 4150 кг.

Коробка скоростей и шпиндель

Коробка скоростей расположена в верхней части станины и для управления имеет вставной узел переключения скоростей. Данный узел находится с левой стороны станины. Чтобы осмотреть и проверить коробку скоростей с правой стороны станины расположена крышка.

В поворотной головке вмонтирован шпиндель. Сама головка крепится четырьмя болтами непосредственно к кольцевой выточке горловины станины. Поворотная головка имеет возможность поворачиваться на 45° от вертикальной оси. Чтобы увеличить параметры жесткости шпинделя во время работы имеется рукоятка, зажим которой стягивает корпус поворотной головки.

Технические характеристики шпинделя:

- частота вращения 31.5–1600 об/мин;

- количество скоростей шпинделя – 18;

- передвижение пиноли – 8.

5 см;

5 см; - перемещение пиноли на одно деление лимба – 0.05 мм.

Расположение органов управления

Всего у агрегата имеется 34 детали, которые отвечают за регулировку, настройку и управление основных узлов. Помимо различных рукояток, кнопок и переключателей имеется и зажимная гайка. Все органы управления крепятся на основном корпусе оборудования с помощью них осуществляется регулировка и управление следующими процессами:

- охлаждением;

- продольным перемещением стола;

- пуск, торможение и остановка шпинделя;

- смазка рабочей поверхности;

- поперечное и вертикальное перемещение рабочей поверхности;

- переключение скоростей шпинделя;

- ограничение поперечного хода рабочего стола;

- поворот фрезерной головки.

Механизм подач

В консоли агрегата вмонтирован отдельный двигатель мощностью 1.7 кВт. От него и происходит привод подач. 18 подач осуществляется от узла к ходовым винтам в диапазоне 25–1250 мм/мин, винту вертикального перемещения также осуществляется 10 подач в диапазоне 8. 3–450 мм/мин. В консоли расположены все узлы цепи подач. От электродвигателя передается движение к столу, салазкам, а также непосредственно к консоли.

3–450 мм/мин. В консоли расположены все узлы цепи подач. От электродвигателя передается движение к столу, салазкам, а также непосредственно к консоли.

Электрическая схема

Электрооборудование

Агрегат питается от трехфазной сети с показателями напряжения 380 В и частотой в 50 Гц. Вся пусковая электрика расположена в двух нишах станины. В каждой из них расположены по 2 панели, которые имеют общую монтажную схему. В левой нише имеется дверка с рукояткой вводного включателя для подключения электрооборудования к сети.

Также к электрооборудованию станка 6М13П относится:

- электронасос с включателем;

- электромагнит для привода фрикционной муфты быстрого хода и для отключения кулачковой муфты подачи;

- переключатель реверса;

- вводный включатель;

- электродвигатель шпинделя;

- электродвигатель подачи.

Управление движком шпинделя осуществляется кнопками.

Схема кинематическая

Электрооборудование станка 6М13П

Схема электрическая принципиальная фрезерного станка 6М13П

Электрическая схема принципиальная фрезерного станка 6м13п

Электрооборудование станка предназначено для питания от сети трехфазного тока напряжением 380 В с частотой 50 Гц. По особому заказу оно может быть выполнено и на другие стандартные напряжения: 220 В или 500 В, а также на частоту сети 60 Гц.

По особому заказу оно может быть выполнено и на другие стандартные напряжения: 220 В или 500 В, а также на частоту сети 60 Гц.

В электрической схеме станка (рис. 50) предусмотрены: питание цепи управления от сети напряжением 127 в, питание цепи местного освещения от сети напряжением 36 В, нулевая защита всех электродвигателей, а также защита от коротких замыканий плавкими предохранителями и от перегрузок при помощи тепловых реле.

Технические характеристики консольного фрезерного станка 6М13П

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30. .520 .520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6. .786 .786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

- Консольно-фрезерные станки 6М13П, 3М13ПБ.

Руководство по уходу и обслуживанию, Горький, 1966

Руководство по уходу и обслуживанию, Горький, 1966 - Консольно-фрезерные станки 6М13П, 3М13ПБ. Руководство по уходу и обслуживанию, Воткинск, 1972

- Ремонт консольно-фрезерных станков 6М83, 6М83Г, 6М13П, 6М13ПБ. Альбом чертежей сменных деталей, Тула, 1971

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках, 1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.

Г. Фрезерные станки (Библиотека станочника), 1977

Г. Фрезерные станки (Библиотека станочника), 1977 - Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

Фрикционный вал. Муфты фрикционные в металлорежущих станках

Фрикционный вал. Муфты фрикционные в металлорежущих станкахЭлектрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Технические характеристики

Агрегат относится к станкам с повышенной точностью обработки деталей. Его основные технические характеристики:

Его основные технические характеристики:

- отверстие фрезерного шпинделя – 29 мм;

- конус фрезерного шпинделя – №3 ГОСТ 836-62;

- скорость быстрых перемещений стола поперек – 3 м/мин;

- быстрые продольные перемещения – 3м/мин;

- вертикальные быстрые перемещения – 1 м/мин.

Станок снабжен упорами продольной, поперечной и вертикальной подач, а также блокировкой их раздельного включения и предохранительной муфтой от перегрузок.

АО “Подпорожский механический завод”

| Марка оборудования | Характеристики |

| 3Б634 | • заточка быстрорежущих и оснащенных пластинками твердого сплава резцов высотой до 100 мм; • заточка сверл диаметром 12 — 50 мм; |

| 3Б12 | • Наибольший диаметр обрабатываемого изделия, мм – 200 • Наибольшая длина обрабатываемого изделия (РМЦ), мм – 500 • Наибольший диаметр шлифования, мм – 200 • Наименьший диаметр шлифования, мм – 8 |

| 3Б722 | • Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм – 1000 х 360 х 400 • Наибольшие размеры обрабатываемых поверхностей (длина х ширина), мм – 1000 х 320 |

| 3Г71 | • Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм – 630 х 200 х 320 • Размеры рабочей поверхности стола (длина х ширина), мм – 630 х 200 |

| 3У131 | • Наибольший диаметр обрабатываемого изделия, мм – 280 • Наибольшая длина обрабатываемого изделия, мм – 710 • Наибольшая масса обрабатываемого изделия, кг – 50 |

| Марка оборудования | Характеристики |

| МС627Ф1 (6М616Ф1) – продольно-фрезерный | • размеры стола(мм) 1600х5000 |

| ПФС-8 – продольно – фрезерный | • наибольшая длина обработки(мм) – 8000 • размеры стола(мм) 8000х1000 |

| 6М610Ф1 – продольно-фрезерный | • размеры стола(мм) 1000х3150 • станок позволяет производить обработку деталей с криволинейными поверхностями |

| 6610 – продольно-фрезерный | • размеры стола(мм) 1000х4000 |

| 6М310Ф1 – продольный многооперационный фрезерно-расточный | • размеры стола(мм) 1000х3150 |

| 6Р82 – горизонтально-фрезерный | |

| 6Н12П – вертикально-фрезерный | • размеры стола(мм) – 1250х320 |

| 6М83 – горизонтально-фрезерный | • размеры стола(мм) -1600х400 |

| 5Д32 – зубофрезерный | • диаметр стола(мм) – 475 |

| 5К328Д – зубофрезерный | • диаметр стола(мм) – 1300 |

| 6А59 – вертикально-фрезерный | • размеры стола(мм) – 1000х2500 |

| 6Р13 – вертикально-фрезерный | • размеры стола(мм) – 1600х400 |

| 6М13 – вертикально-фрезерный | • размеры стола(мм) – 1600х400 |

| Heckert FW400 -вертикально-фрезерный | • размеры стола(мм) – 1600х400 |

| 6А56 – вертикально-фрезерный | • размеры стола(мм) – 2000х800 |

| 6Р10 – вертикально-фрезерный | • размеры стола(мм) – 800х200 |

| 6Р821 – вертикально-фрезерный | • размеры стола(мм) – 1250х320 |

| 6С12 – вертикально-фрезерный | • размеры стола(мм) – 1250х320 |

| 6Н13П – вертикально-фрезерный | • размеры стола(мм) – 1600х400 |

| Марка оборудования | Характеристики |

| 2622 ВФ – горизонтально-расточной | • наибольший вес обрабатываемого изделия – 3000 кг • размеры стола(мм) – 1120×1250 |

| 2620А – горизонтально-расточной | • наибольший вес обрабатываемого изделия – 2000 кг • размеры стола(мм) – 900×1120 |

| 2Д450 – координатно-расточной | • наибольший вес обрабатываемого изделия – 600 кг • размеры стола(мм) – 630×1100 • наибольший диаметр растачиваемого отверстия – 250 мм |

| КР405 – координатно-расточной | • наибольший вес обрабатываемого изделия – 300 кг • размеры стола(мм) – 525×380 • наибольший диаметр растачиваемого отверстия – 30 мм |

| 2Л614 – горизонтально-расточной | • размеры стола(мм) – 800×1000 • наибольший вес обрабатываемого изделия – 1000 кг |

| Марка Оборудования | |

| 7216 – продольно-строгальный | • наибольший размер обрабатываемого изделия(мм) – 1600×1400 • наибольший допустимый вес изделия на 1м стола – 2000 кг • размеры стола(мм) – 1400×6000 |

| 7808 – кромкострогальный | • наибольший размер обрабатываемого изделия(мм) – 8000x2000x200 • размеры стола(мм) – 11800×770 |

| 7142 – продольно-строгальный | • наибольший размер обрабатываемого изделия(мм) – 1500x6000x1230 • наибольший допустимый вес изделия на 1м стола – 8000 кг |

| Марка оборудования | Характеристики |

| 2Н125 – вертикально-сверлильный | • размеры стола(мм) – 400×450 • Наибольший диаметр сверления в стали 45(мм) – 25 |

| 2Н135 – вертикально-сверлильный | • размеры стола(мм) – 450×500 • Наибольший диаметр сверления в стали 45(мм) – 35 |

| 2М57 – радиально-сверлильный | • Наибольший диаметр сверления в стали 45(мм) – 75 |

| 2Р53 – радиально-сверлильный | • Наибольший диаметр сверления в стали 45(мм) – 35 |

| • Наибольший диаметр сверления в стали 45(мм) – 50 | |

| 2М55 – радиально-сверлильный | • Наибольший диаметр сверления в стали 45(мм) – 50 |

| 2М581 – радиально-сверлильный | • Наибольший диаметр сверления в стали 45(мм) – 100 |

| 2Л53У – радиально-сверлильный | • размеры стола(мм) – 450×800 • Наибольший диаметр сверления в стали 45(мм) – 35 |

| Марка оборудования | Характеристики |

| ARG-450 | • Размер пильного полотна, мм. – 6040 – 6040 |

| H5550 | • Макс. размеры заготовки, мм Ø 500 а×b 550×500 • Размер пильного полотна, мм. 4880 x 41 x 1,3 |

| Марка оборудования | Характеристики |

| 1541 – токарно-карусельный | • Наибольший диаметр обрабатываемой детали, мм – 1600 • Наибольшая высота обрабатываемой детали, мм – 1000 • Наибольшая масса обрабатываемой детали, кг – 5000 |

| 1512 – токарно-карусельный | • Наибольший диаметр обрабатываемой детали, мм – 1250 • Наибольшая высота обрабатываемой детали, мм – 1000 • Наибольшая масса обрабатываемой детали, кг – 3200 |

| 63 – токарно-винторезный | • Наибольший диаметр заготовки, обрабатываемой над станиной, мм – 630 • Наибольший диаметр заготовки, обрабатываемой над суппортом, мм – 350 • Наибольший диаметр заготовки, устанавливаемой над станиной, мм – 700 • Наибольший диаметр заготовки, устанавливаемой над выемкой, мм – 900 • Наибольшая масса обрабатываемого изделия, кг – 2000 |

| 16К20 – токарно-винторезный | • Наибольший диаметр заготовки, устанавливаемой над станиной, мм – 400 • Наибольший диаметр заготовки, обрабатываемой над суппортом, мм – 220 • Наибольшая масса заготовки, обрабатываемой в центрах, кг – 1300 |

| ФТ-11Ф1 – токарно-винторезный | • Диаметр обрабатываемой детали над станиной, мм 500 • Диаметр детали над суппортом, мм 260 • Длина обрабатываемой детали, мм 1000 |

| 16К25 – токарно-винторезный | • Наибольший диаметр заготовки, устанавливаемой над станиной, мм – 500 • Наибольший диаметр заготовки, обрабатываемой над суппортом, мм – 290 • Наибольшая масса заготовки, обрабатываемой в центрах, кг – 1800 |

| 1К62 – токарно-винторезный | • Наибольший диаметр заготовки, обрабатываемой над станиной, мм – 400 • Наибольший диаметр заготовки, обрабатываемой над суппортом, мм – 220 • Наибольшая масса обрабатываемого изделия, кг – 1500 |

| Марка оборудования | Характеристики |

| И1434АФ2 пресс листогибочный | • размеры стола(мм) – 320×5000 • Номинальное усилие, кН 2500 |

| Ф1734 – пресс дуговой | • размеры стола(мм) – 670×750 • Номинальное усилие, кН 2500 |

| Марка оборудования | Характеристики |

| И2220 листогибочные вальцы | • Толщина изгибаемого листа, мм от 4 до 10 • Максимальная ширина изгибаемого листа, мм 2000 |

| UBR25-3150листоправильные вальцы | • Толщина листа, мм от 8 до 25 • Наибольшая ширина листа (мм) – 3200 |

| И2216 листогибочные вальцы | • Толщина изгибаемого листа, мм от 4 до 10 • Наибольшая толщина изгибаемого листа, мм 4 |

| ИБ2426 листогибочные вальцы | • Наибольшая ширина листа, мм – 3150 • Наибольшая толщина изгибаемого листа при давлении 250 МПа, мм – 40 |

| UBR-10/2000 листогибочные вальцы | • Толщина листа, мм от 8 до 25 • Наибольшая ширина листа (мм) – 3200 |

| Марка оборудования | Характеристики |

| Кристалл МППлП-2,5 | • Наибольшая длина обрабатываемых листов металла, мм – 6000 • Наибольшая ширина обрабатываемых листов металла, мм – 2500 • Толщина обрабатываемых листов металла, микроплазма, мм чистовой – от 0,8 до 25 разделительный – до 35 • Толщина обрабатываемых листов металла, газокислородная резка, мм – от 5 до 100 |

| Машина термической резки серии МТР “Кристалл” | • Наибольшая длина обрабатываемых листов металла, мм – не более 126000 • Наибольшая ширина обрабатываемых листов металла, мм – 2295 • Толщина обрабатываемых листов металла, микроплазма, мм до 80 с края листа • Толщина обрабатываемых листов металла, газокислородная резка, мм – 10. |