Четырехсторонний фрезерный станок: Доступ с вашего IP-адреса временно ограничен — Авито

alexxlab | 12.01.1970 | 0 | Фрезерный

выгодные цены на деревообрабатывающее оборудование

Цена: 51 000 у.е. (3 669 065 ₽)

Количество шпинделей – 7, длина заготовки – от 200 мм, ширина обработки – 18-230 мм, высота – 8-160 мм, вес – 5800 кг, мощность суммарная – 66 КВт.

Цена: 23 900 у.е. (1 719 424 ₽)

Количество шпинделей – 6, суммарная мощность – 22 [29] КВт, масса – 3700 [3900] кг, длина обрабатываемой заготовки – от 200мм, ширина обработки – 18-130 [18-160] мм, высота – 8-110.

Цена:

12 600 у.

Количество шпинделей – 4, суммарная мощность – 9 КВт, масса станка – 1400 кг, ширина обработки – 22-105 мм, высота обработки – 8-65 мм, длина обрабатываемой заготовки – от 250 мм.

Цена: 16 800 у.е. (1 208 633 ₽)

Количество шпинделей – 4, суммарная мощность – 16 КВт, масса станка – 1800 кг, ширина обработки – 18-130 мм, высота обработки – 8-110 мм, длина обрабатываемой заготовки – от 200 мм.

Цена: 23 500 у.е. (1 690 647 ₽)

Количество шпинделей – 4, суммарная мощность – 29 [39] КВт, масса станка – 3000 [3300] кг, ширина обработки – 18-210 [230] мм, высота обработки – 8-130 [8-160] мм, длина обрабатываемой заготовки – от 200 мм, скорость подачи – 5-24 м/мин.

Цена: 19 400 у.е. (1 395 683 ₽)

Количество шпинделей – 5, суммарная мощность – 19 [26] КВт, масса станка – 3000 [3300] кг, ширина обработки – 18-130 [160] мм, высота обработки – 8-110 мм, длина обрабатываемой заготовки – от 200 мм, скорость подачи – 4-18 м/мин.

Цена: 23 400 у.е. (1 683 453 ₽)

Количество шпинделей – 5, суммарная мощность – 35 [47] КВт, масса станка – 3300 [3500] кг, ширина обработки – 18-210 [230] мм, высота обработки – 8-130 [160] мм, скорость подачи – 5-24 [7-28] м/мин.

Цена:

29 200 у. е.

(2 100 719 ₽)

е.

(2 100 719 ₽)

Количество шпинделей – 6, суммарная мощность – 58,5 КВт, масса станка – 4700 кг, ширина обработки – 18-230 мм, высота обработки – 8-160 мм, скорость подачи – 7-28 м/мин.

Цена: 45 000 у.е. (3 237 410 ₽)

Количество шпинделей – 5, суммарная мощность – 47 КВт, масса станка – 4000 кг, ширина обработки – 18-230 мм, высота обработки – 8-160 мм, скорость подачи – 7-28 м/мин.Цена: 51 000 у.е. (3 669 065 ₽)

Количество шпинделей – 7, суммарная мощность – 66 КВт, масса станка – 5800 кг, ширина обработки – 18-230 мм, высота обработки – 8-160 мм, скорость подачи – 7-28 м/мин.

Цена: 77 500 у.е. (5 575 540 ₽)

Количество шпинделей – 6, суммарная мощность – 90,25 КВт, масса станка – 8000 кг, ширина обработки – 25-310 мм, высота обработки – 8-210 мм.

Цена: 45 000 у.е. (3 237 410 ₽)

Количество шпинделей – 4, суммарная мощность – 56 КВт, масса станка – 8000 кг.

Цена: 78 000 у.е. (5 611 511 ₽)

Количество шпинделей – 6, суммарная мощность – 66 КВт, масса станка – 8000 кг, ширина обработки – 25-230 мм, высота обработки – 8-160 мм.

Количество шпинделей – 4, суммарная мощность – 22,05 КВт, масса станка – 2100 кг, ширина обработки – 25-160 мм, высота обработки – 8-120 мм.

Цена: 69 800 у.е. (5 021 583 ₽)

Количество шпинделей – 5, суммарная мощность – 69,5 КВт, масса станка – 8800 кг.

Цена: 77 800 у.е. (5 597 122 ₽)

Количество шпинделей – 6, суммарная мощность – 84 КВт, масса станка –9600 кг.

Шпиндели | |

| Высокоточные, динамически сбалансированные шпиндели, прошедшие прецизионную обработку и контроль позволяют достигать безупречного качества строгания с точностью до 0,01 мм. Для изготовления шпинделей использована сталь, прошедшая обработку закалкой, что улучшило прочность шпинделя. Перед установкой на станок все шпиндели проходят предварительную обкатку. Стандартная частота вращения шпинделя 6000 об/мин. | |

| Шпиндели собраны с применением высокоточных подшипников известной фирмы SKF (Европа) и не требуют смазки в процессе эксплуатации. | |

Станина | |

Комбинированная станина. Самый современный тип станины(сварная коробчатой формы с отдельными литыми элементами: шпиндельный агрегат, подающий и рабочие столы, подмоторные площадки, кожух стружкоотсоса). Станина проходит специальную термическую обработку (отжиг) для достижения максимальной жесткости и устойчивости. Станина проходит специальную термическую обработку (отжиг) для достижения максимальной жесткости и устойчивости. | |

Подающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты толстым слоем твердого хрома (0.3 мм) для достижения повышенной износоустойчивости. Полированная поверхность стола уменьшает трение заготовки о стол и снижает усилие на привод подачи. | |

Наладка и обслуживание станка | |

Настройка всех шпинделей легко и удобно производится с передней панели станка, не открывая защитного ограждения. Отсчет размеров настройки производится по цифровым индикаторам с точностью 0,01 мм. | |

Настройка боковой направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки с надежной фиксацией рукоятками зажима. | |

Дополнительная панель управления, установленная на передней части станины, необходима для быстрой и удобной работы в режиме настройки станка. Обеспечивает удобство обслуживания и сокращает время переналадки. Обеспечивает удобство обслуживания и сокращает время переналадки. | |

| Централизованная система смазки позволяет дистанционно осуществлять смазку узлов станка с помощью ручного насоса. При этом снижается время, затрачиваемое на обслуживание станка. Имеется отдельная система подачи смазки на рабочий стол, что исключает налипание смолы на столе и значительно снижает усилие на механизм подачи. | |

Эргономичная панель пульта управления разработана с учетом мировых тенденции в станкостроении для максимальной защиты и удобства управления станком. | |

Возможность установки на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки. | |

Электронная система регулировки скорости подачи (инвертор). Позволяет плавно регулировать скорость подачи в широком диапазоне скоростей с центральной панели. | |

Приводные верхние рифленые ролики на входе позволяют обрабатывать массивные заготовки, обеспечивая высокоточную и надежную подачу заготовок. | |

На выходе заготовку протаскивают полиуретановые ролики, не позволяющие повредить заготовку, и нижние приводные, гладкие ролики. Обеспечивается высокое качество обработанной поверхности. | |

| Редукторная система привода подающих спаренных роликов через карданные валы обеспечивает надежную передачу крутящего момента на верхние и нижние ролики. Усиленные безлюфтовые редукторы обеспечивают мощную и стабильную подачу заготовок. | |

Независимые пневматические регуляторы, управляющие прижимом трех независимых групп подающих роликов и прижимных плит перед верхними горизонтальными шпинделями, обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. | |

Прижим подающих роликов к заготовке осуществляется с помощью пневмоцилиндров, обеспечивающих стабильное и равномерное усилие прижима для плавной и надежной подачи заготовок, что обеспечивает высокую точность и чистоту обработки. | |

| Боковой прижим, установленный напротив правого вертикального шпинделя с пневматической регулировкой. Надежно прижимает заготовку, исключая любые смещения в процессе обработки. | |

Сдвоенная роликовая подача между верхними горизонтальными шпинделями позволяет без труда протягивать массивные профили, например строительный брус | |

Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. | |

Цилиндрические направляющие, разнесенные в начало и конец рабочей зоны станка в количестве 2 шт, по которым перемещается траверса с роликами системы подачи – увеличенного сечения (в зависимости от модели станка), что позволяет сохранять соосность системы подачи к рабочему столу даже при максимально частом перемещении подающей траверсы. | |

Прижимная балка станка изготовлена из массивного профиля, к которому крепятся верхние агрегаты системы подачи заготовок. Подобная конструкция предусматривает стабильную работу и надежность даже при больших нагрузках. | |

| Дополнительный приводной подающий ролик в столе на входе (рифленый) и приводные подающие на выходе из станка позволяют снизить нагрузку на основную систему подачи, увеличивая долговечность работы данной системы. Всего в столе находится 3 приводных подающих ролика. | |

Четырехсторонний деревообрабатывающий станок – особенности конструкции, советы по выбору четырехстороннего деревообрабатывающего станка

Многие статистические данные сегодня говорят о том, что бизнес, связанный с деревообработкой, является весьма прибыльным. А это значит, что растет популярность соответствующего оборудования. Например, четырехсторонний деревообрабатывающий станок.

А это значит, что растет популярность соответствующего оборудования. Например, четырехсторонний деревообрабатывающий станок.

Особенности конструктов

Скажем, четырехсторонний деревообрабатывающий станок продольно-фрезерного типа необходим для тщательной процедуры обрабатывания бруса. Его особенность в том, что конструкция позволяет единовременно обработать заготовку с последовательным применением всех шпинделей.

На выходе получаем изделие нужных габаритов (выверенных геометрически) и маленькой степени шероховатости. Можно сказать, что такие типы оборудования объединили в себе качества рейсмусового, строгального и фрезерного. По количеству шпинделей станки могут отличаться, имея от 4 до 6 шпинделей.

Количество последних зависит от модели. При монтаже в обязательном порядке шпиндели подвергают балансировке, а устанавливают впоследствии на подшипники высокой точности. Благодаря данной технологии погрешности при работе снижаются до 0,01 мм.

Настраиваются шпиндели автоматически, для этого есть управляемая панель. Защитный кожух снимать не требуется. Автоматика, которой оснащен четырехсторонний деревообрабатывающий станок, защищена при помощи чехлов от попадания посторонних предметов и отходов производства.

Защитный кожух снимать не требуется. Автоматика, которой оснащен четырехсторонний деревообрабатывающий станок, защищена при помощи чехлов от попадания посторонних предметов и отходов производства.

Заготовка также подается автоматически специальными прижимающими вальцами, а прижим обеспечивается за счет пневмоцилиндров, которыми можно управлять. Срок эксплуатации станка увеличивается, если рабочий стол обработать термическим способом и покрыть слоем хрома. Станок не требует особого техобслуживания, потому что оснащен центральной смазочной системой.

Используются станки этого типа для изготовления разнообразных отделочных и строительных материалов.

Как выбирать четырехсторонний деревообрабатывающий станок

- Четырехсторонний деревообрабатывающий станок следует выбирать, в первую очередь, ориентируясь на его технические характеристики.

- Следующий важный критерий – особенности сырья, поступающего на обработку и самого рабочего процесса.

- Имеет значение вес оборудования.

Важно: При небольшой массе станка вибрация двигателей передается изделию.

- Материал станины тоже способен повлиять на качество готовой продукции. Как правило, этот элемент изготавливают методом литья либо сварки, из чугуна или стали. Лучше всего литой способ. Такой станок будет работать наиболее эффективно.

- Чтобы не пострадало качество обработки, обязательно нужно обратить внимание на отсутствие волн при строгании, гладкость плоскостей и соблюдение геометрической четкости.

- Варианты сечения лучше выбирать с небольшим запасом.

- Ориентируясь на скорость подачи, самым разумным будет сделать упор на качество, нежели времени, за которое деталь обрабатывается в станке.

- Самая оптимальная мощность двигателей – 7,5 кВт для каждого.

- Специалисты также советуют обращать внимание на конструкции прижимных механизмов.

Самый лучший выбор – гидравлические и пневматические.

Самый лучший выбор – гидравлические и пневматические. - Имеет значение и срок гарантии, которую дает поставщик оборудования.

- В пользу качества может говорить тот факт, что производитель уже давно на рынке и не впервые выпускает станки подобного класса.

Что касается стоимости, то она будет зависеть от функциональности и мощности оборудования. Поэтому вначале лучше проконсультироваться со специалистами, чтобы точно представлять себе набор значимых критериев будущего приобретения.

основные виды и цена оборудования

Среди огромного количества деревообрабатывающего оборудования существуют такие станки, которые могут делать обработку деталей одновременно с четырех сторон, и называются они четырехсторонними строгальными станками. Рабочим элементом у этого оборудования являются вращающиеся фрезы или головки с ножами. Так как обработка происходит одновременно с четырех сторон, то и рабочих элементов может быть установлено не менее четырех. Почему выгодно покупать четырехсторонний станок по дереву, в чем его основное отличие и какая цена оборудования? Давайте разбираться.

Почему выгодно покупать четырехсторонний станок по дереву, в чем его основное отличие и какая цена оборудования? Давайте разбираться.Особенности 4-сторонних деревообрабатывающих станков

По своей функциональности четырехсторонний деревообрабатывающий станок может выполнять одновременно несколько работ: фугование, фрезерование, профилирование и рейсмусование. То есть, как видно, конструкция станка довольно сложная, про это и поговорим дальше.Станки обычно используются для создания пиломатериала с профилем или плоской поверхностью. Характерная особенность состоит в том, что всю эту работу можно проводить за один проход. На этих четырехсторонних станках можно изготавливать такие деревянные изделия: половую или паркетную доску, клееный брус или профилированный, плинтуса, вагонку, имитацию бруса и любые погоночные или оконные элементы. Четырехсторонний деревообрабатывающий станок — это одна из разновидностей продольно-фрезеровального оборудования. Потому все 4-х сторонние устройства по дереву условно можно поделить на:

- Продольно фрезерный.

- Рейсмусовый строгальный.

Рейсмусовый станок по дереву применяется для строгания детали на указанную толщину одновременно с двух сторон. Четырехсторонний рейсмусовый станок изначально является строгальным и уже дополнительно имеет возможность профилировать. Профилирование этот аппарат может производить неглубокое, с простой конструкцией замка бруса небольшого размера.

Продольно фрезерный предназначен для распила материала по длине на указанный размер. Профилирование этот деревообрабатывающий станок может выполнять любой сложности. С учетом толщины строгаемой древесины нижний вал ножа передвигается в вертикальном направлении одновременно со столешницей устройства.

Одновременная обработка дерева с четырех сторон существенно снижает затрату времени, а, соответственно, увеличивает производительность любого производства. Именно это отличие делает четырехсторонний станок по дереву оптимальным оборудованием в строительных и мебельных сферах.

Основные критерии при выборе деревообрабатывающего станка:

- система и скорость подачи бруса;

- сечение пиломатериалов для возможной обработки;

- вес станка;

- мощность обработки;

- цена оборудования.

Все четырехсторонние станки можно классифицировать с учетом таких признаков:

- подача материала разным способом.

- функциональность;

- нагрузка.

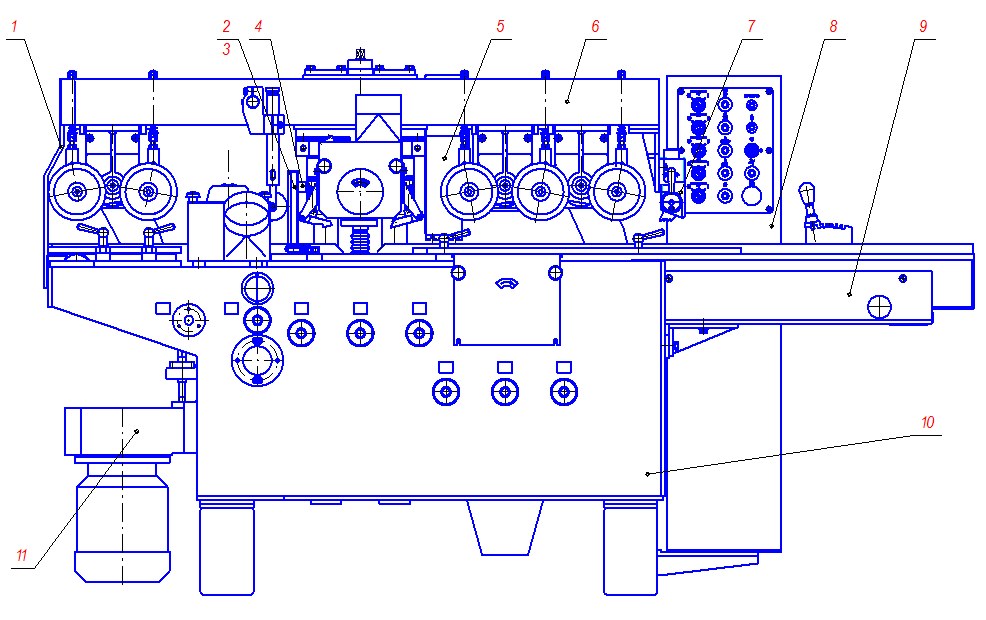

Конструкция разных узлов четырехстороннего станка

Чтобы понять, как работает оборудование, необходимо рассмотреть особенности конструкции станка, куда входит большое количество узлов, главные из которых рассмотрим более подробней.

Чугунная станина

В основании станка находится литая чугунина, она может иметь разный сплав и вставки, но обязательно поглощает определенное количество вибрации при работе оборудования и из-за большой массы почти сводит ее к нолю. Для подачи бруса также немаловажен материал, из которого сделан загрузочный стол. Для более удобной работы на столе могут находиться вспомогательные элементы: прижимные валики, линейка и так далее.

Рабочие инструменты

Число шпинделей в деревообрабатывающем станке может устанавливаться от 4 до 8 и более. Все они с учетом модели установлены в разные рабочие блоки с независимыми электродвигателями. Закреплены шпиндели консольно. Число шпинделей зависит от сложности профиля, толщины снятия древесины и потребностей во время обработки бруса.

Все они с учетом модели установлены в разные рабочие блоки с независимыми электродвигателями. Закреплены шпиндели консольно. Число шпинделей зависит от сложности профиля, толщины снятия древесины и потребностей во время обработки бруса.Во фрезерном четырехстороннем продольном станке находятся рабочие ролики, которые делятся на: правые и левые, верхние и нижние. Основными в конструкции считаются ролики со шпинделями, которые находятся снизу горизонтально и справа вертикально. От того, какое именно количество строгально-коллеровочных элементов предусмотрено в оборудовании, зависит его мощность, производительность и класс.

В модельном ряде разных изготовителей четырехсторонних станков существует универсальное оборудование с элементом, который может заменять любой из вертикальных или горизонтальных шпинделей. Он может обрабатывать изделие под углом, то есть, находиться в качестве наклонного ролика.

По желанию заказчика на некоторые модели оборудования можно установить пильный вал. Это приспособление может по длине раскраивать широкое изделие, что позволяет создать материал с правильной геометрической формой и необходимого сечения.

Это приспособление может по длине раскраивать широкое изделие, что позволяет создать материал с правильной геометрической формой и необходимого сечения.

Устройство подачи

Протяжка, подача и выгрузка изделий в четырехстороннем деревообрабатывающем оборудовании приводное. Вся работа происходит с помощью прижимных и зубчатых прорезиненных валиков. Этой системой можно управляться с пульта, но цена на эти компьютеризированные устройства выше.

Система управления и безопасности

Защитный кожух снижает шум во время обработки бруса, а также защищает оператора от различных травм. Смотровое стекло можно дополнительно оборудовать подсветкой.Деревообрабатывающий четырехсторонний станок управляется с панели. С учетом модели оборудования с панели управления можно производить несколько действий: скорость подачи изделия к инструментам, установка размеров обрабатываемого бруса, выставляется положение шпинделей относительно диаметра и детали насадки (если оборудование полностью автоматическое), включение и выключение.

От вида оборудования зависит наличие в комплекте гидрошпинделя и джойтера и количество рабочих инструментов. Эти устройства подтачивают ножи непосредственно при обработке изделия.

Цена деревообрабатывающих станков

Приобрести продольно фрезерный четырехсторонний станок по дереву можно в специализированных строительных магазинах. Но наиболее выгодным будет купить станок непосредственно у производителя. Естественно, это относится только отечественным агрегатам, зарубежные (Итальянские, Немецкие, Китайские, Таиландские, и т. д.) приобретать напрямую выходит дороже, потому как цена на его транспортировку обойдется больше стоимости самого оборудования. В крупных мегаполисах, к примеру, СПб, Москва, Нижний Новгород или Казань, есть возможность взять оборудование в аренду у промышленных компаний либо в рассрочку непосредственно у изготовителя.Основные моменты, на которые нужно обращать внимание, перед тем как приобретать технику, это:

- Надежность эксплуатации.

- Точность.

- Наличие сервисного обслуживания.

- Производительность.

- Цена оборудования.

Если деревообрабатывающий четырехсторонний станок планируется в качестве дополнения к уже работающей линии, то нужно учитывать и размеры техники.

Цена на четырехсторонний деревообрабатывающий станок зависит от таких факторов:

- функциональность;

- класс;

- отдаленность производителя;

- завода-производителя.

Немаловажно во время покупки учитывать технические параметры, тем более, сочетание разных вариантов обработки, скорость работы и массу оборудования.

Любое электрооборудование — это машина, которая со временем может ломаться и изнашиваться. Потому при покупке желательно подбирать самый прочный и износостойкий станок. Таким образом, вам придется реже оплачивать сервисное обслуживание, а перерывов в работе будет гораздо меньше. А от этого непосредственно будет зависеть рентабельность работы.

Сегодня у предпринимателей на первом месте находится не только прибыль, но и безопасность сотрудников. Потому важно чтобы у оборудования был предусмотрен в наличии металлический защитный кожух со звукоизоляцией, концевики, электрические тормоза и т. д.

Потому важно чтобы у оборудования был предусмотрен в наличии металлический защитный кожух со звукоизоляцией, концевики, электрические тормоза и т. д.

Обработка изделий на оборудовании должна быть максимально качественной и точной. Для этого важно чтобы на устройстве была проделана статистическая и динамическая балансировка всех фиксаций деталей: вращающихся шпинделей и инструментов.

Существуют фирмы, которые лишь начали занимать свое место на отечественно рынке, потому цена на это оборудование у них меньше, а качество на должном уровне. Например, к этим компаниям относится немецкий бренд beaver. Чтобы уменьшить стоимость на свои изделия, фирма разместила производство в Китае и Тайване, но части для сборки изготавливаются в Германии. Покупать малоизвестный бренд тайваньского или китайского изготовления, это практически лотерея. Более того, отыскать запасные части на эту модель будет очень тяжело. Поэтому дешевые модели не нужно даже рассматривать.

Оцените статью: Поделитесь с друзьями!Четырехсторонние станки — Masterwood

Четырехсторонний фрезерный станок является одним из самых распространенных станков в деревообработке. Предлагаем вашему вниманию 100% made in Italy бренд Futura (Metalstar2000). Все станки полностью производятся на фабрике в Римини, все комплектующие итальянские высокого качества. Мы стараемся удовлетворить все запросы клиентов, поэтому предлагаем широкую гамму четырехсторонних станков от простой модели Junior 4 до великолепного станка SUPER PROGRAM, который может обрабатывать сечение 350х180 мм с автоматическим поиском ширины заготовки.

Виды и назначение четырехсторонних станков

Четырехсторонний станок – это автоматизированное устройство, производящее обработку деревянных заготовок одновременно с четырех сторон, выполняя операции строгания и фрезерования. Строгально-калевочные станки широко используются для производства плинтусов, половых досок, различных видов бруса, деталей мебели и прочих элементов, требующих одновременной 4-х сторонней обработки.

Выделяют строгальный станок и продольно-фрезерный станок (либо строгально-калевочный станок).

Высокая скорость подачи, множественность операций за один проход значительно повышает производительность труда. От количества шпинделей и функций зависит и цена четырехстороннего деревообрабатывающего станка. Автоматизация процесса производства уменьшает себестоимость производимой продукции, снижая риск брака: купить четырехсторонний станок у нашей компании – отличное решение для бизнесменов, умеющих считать деньги.

Точность строгания предлагаемого оборудования колеблется в пределах 0,01мм, такие четырехсторонние станки позволяют создавать идеально ровные и гладкие деревянные поверхности высокого качества обработки.

Есть модели с реализованной функцией мгновенной перенастройки оборудования – самые быстрые регулировки в классе. Преимущества такого четырехстороннего станка очевидны: он позволяют значительно расширить ассортимент изделий в короткие сроки.

|

Параметр |

С22 |

С22-М |

|

Ширина обрабатываемой заготовки, мм |

20-160 |

20-190 |

|

Толщина обрабатываемой заготовки, мм |

10-110 |

10-110 |

|

Наименьшая длина обрабатываемой заготовки, мм |

500 |

|

|

Длина приемного стола, мм |

900 |

|

|

Скорость подачи обрабатываемой заготовки, м/мин |

8 |

0-15* |

|

Количество шпинделей, шт |

4 |

|

|

Частота вращения шпинделей, об/мин |

6000 |

|

|

Посадочный диаметр вала вертикальных шпинделей, мм |

32 |

|

|

Посадочный диаметр вала горизонтальных шпинделей, мм |

40 |

|

|

Диаметр вертикальных ножевых головок, мм |

110-180 |

|

|

Диаметр горизонтальных ножевых головок, мм |

110-160 |

|

|

Суммарная мощность электродвигателей, кВт, в т. – мощность привода горизонтальных шпинделей, кВт – мощность привода вертикальных шпинделей, кВт – мощность привода подачи, кВт |

13,1** 2 × 3,0*** 2 × 3,0*** 1 × 1,1 |

|

|

Род тока питающей сети |

переменный трёхфазный |

|

|

Напряжение, В |

380 |

|

|

Частота тока, Гц |

50 |

|

|

Количество и размеры патрубков отвода стружки |

4 × Øвнутр120 |

|

|

Масса станка, нетто С22, кг |

770 |

|

|

Габариты станка (L × B × H), мм |

2160 × 850 × 1420 |

|

Станок четырёхсторонний продольно-фрезерный СС35-4

Четырехсторонний станок СС35-4 предназначен для плоскостной профильной обработки обрезной доски хвойных и лиственных пород с четырёх сторон за один проход с целью получения половой доски, брусков, вагонки и других изделий. Станок может быть применен в столярных мастерских и деревообрабатывающих цехах.

ОСОБЕННОСТИ:

- станок не копирует кривизну детали, т.к. использован передний литой стол высокоточного фуговального станка СФ4-1;

- ручное базирование заготовки на столе и ручная подача на нижний ножевой вал позволяют получить точную базовую плоскость и более точную механическую обработку остальных поверхностей заготовки;

- бесцепной карданный привод подачи: прочный, долговечный и почти не требующий ухода;

- нижние гладкие самоочищающиеся приводные ролики повышают эффективность подачи на 30 – 40%

- самоочистка роликов происходит за счет небольшого их проскальзывания относительно обрабатываемой детали, за счет разницы окружной скорости верхних и нижних роликов, заданной специальным редуктором;

- высокоточные и жесткие боковые шпиндели имеют биение посадочной поверхности не более 0.03 мм.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| Ширина обрабатываемой заготовки, мм | ||

| наибольшая | 350 | |

| наименьшая | 40 | |

| Толщина обрабатываемой заготовки, мм | ||

| наибольшая | 80 | |

| наименьшая | 12 | |

| Наименьшая длина обрабатываемой заготовки, мм | 400 | |

| Частота вращения ножевых валов, об/мин | ||

| нижнего | 4500 | |

| верхнего | 5100 | |

| Частота вращения вертикальных шпинделей, об/мин | 5100 | |

| Скорость подачи, м/мин | 8 / 11 | |

| Суммарная мощность электродвигателей станка, кВт | 25 | |

| Габаритные размеры станка, (Д х Ш х В), мм | 2600 х 1150 х 1575 | |

| Масса, кг | 2250 |

Детали, типы, операции, фрезы [PDF]

Из этой статьи вы узнаете, что такое Фрезерный станок , его принцип работы и Детали , Типы , Операции , Фрезы, Преимущества , Приложения и другие с загружаемым PDF .

Что такое фрезерный станок

?Фрезерование – это процесс обработки, при котором удаление металла происходит за счет режущего действия вращающейся фрезы.В фрезерном станке фреза вращается из-за подачи заготовки против нее. Эта машина может одновременно удерживать более одного инструмента. Фреза вращается с высокой скоростью и из-за множества режущих кромок снимает металл с очень высокой скоростью.

Машина также может одновременно удерживать один или несколько ножей. Таким образом, фрезерный станок является одним из самых важных станков в мастерской. В этой машине все операции можно выполнять с высокой точностью.

Скорость съема металла высока по сравнению с токарным станком, строгальным станком и формовочным станком. Он обладает хорошей точностью и лучшей обработкой поверхности. Поэтому фрезерный станок находит широкое применение в производственных работах.

Детали фрезерного станка

Ниже представлены различные части фрезерного станка :

- Основание

- Колонна

- Седло

- Стол

- Свисающий рычаг

- Передняя распорка

- Шпиндель

- Оправка

Основание

- Основание станка отлито из серого чугуна и служит фундаментом для всех остальных частей, которые на нем опираются.

- Основание несет колонну на одном конце. В некоторых других машинах основание является полым и служит резервуаром для смазочно-охлаждающей жидкости.

Колонна

- Колонна – это основная несущая рама, установленная на основании.

- Он имеет коробчатую форму и вмещает весь приводной механизм для шпинделя и подающего стола.

- Передняя вертикальная поверхность стойки точно обработана и оснащена направляющими типа «ласточкин хвост» для поддержки колена.

- Верхняя часть колонны закончена, чтобы удерживать верхнюю руку, выходящую за пределы передней части машины.

Колено

- Колено представляет собой неподвижную отливку из серого чугуна, которая скользит вверх и вниз по вертикальным направлениям лицевой поверхности колонны.

- На регулировку высоты влияет подъемный винт, установленный на основании, который также поддерживает колено.

- Колено вмещает механизм подачи стола и органы управления им.

- Верхняя поверхность колена образует направляющую для седла, которая обеспечивает поперечное перемещение к столу.

Седло

- В верхней части колена находится седло, которое скользит по направляющим, установленным точно под углом 90 градусов к лицевой стороне колонны.

- Винт поперечной подачи в верхней части колена входит в зацепление с гайкой в нижней части седла, чтобы перемещать его по горизонтали вручную или с усилием, чтобы применить поперечную подачу.

- Верхняя часть седла точно обработана, чтобы обеспечить направляющие для стола.

Стол

- Он опирается на направляющие на седле и перемещается в продольном направлении.

- Верхняя часть стола обработана аккуратно, имеются Т-образные пазы для зажима заготовки и других приспособлений.

- Под столом находится ходовой винт, который входит в зацепление с гайкой на седле, он помогает перемещать стол по горизонтали вручную или с помощью силы.

- Продольное перемещение стола, возможно, ограничено установкой упоров на боковой стороне стола.

- В универсальных станках стол можно также поворачивать в горизонтальном направлении. Для этого стол устанавливается на круглое основание, которое, в свою очередь, устанавливается на седло.

- Круглое основание с градуировкой в градусах.

Свисающий рычаг

- Свисающий рычаг служит опорой для оправки.

- Он установлен на вершине колонны, выступает за поверхность колонны и служит опорой для другого конца оправки.

- Выносной рычаг регулируется, так что опора подшипника может быть расположена ближе всего к фрезу.

- Для оправки может быть предусмотрено несколько подшипниковых опор.

Передний бандаж

- Это дополнительная поддержка, которая жестко обеспечивает опору и колено.

- Передняя основа устанавливается между коленом и надмышкой.

- Передняя скоба имеет прорези, позволяющие регулировать высоту колена относительно надмышек.

Шпиндель

- Шпиндель станка расположен в верхней части колонны и получает мощность от двигателя через ремни, шестерни и муфты и передает ее на оправку.

- Передний конец шпинделя выступает из торца колонны и снабжен коническим отверстием, в которое можно вставлять различные режущие инструменты и оправку.

- Точность обработки металла фрезой зависит от прочности, точности и жесткости шпинделя.

оправка

- оправка является продолжением шпинделя станка, на котором фрезы надежно закреплены и вращаются.

- Они сделаны с коническими хвостовиками для надлежащего совмещения со шпинделями станка, имеющими конические отверстия на их носу.

- Конический хвостовик оправки соответствует конусу Морзе или саморазжимающемуся конусу со значением 7:24.

- Вал может поддерживаться на самом дальнем конце от выступающей консоли или может быть консольного типа, который называется цапфой.

Принцип работы фрезерного станка

Принцип работы фрезерного станка, применяемый при удалении металла на фрезерном станке. Изделие жестко закреплено на столе станка, а вращающаяся многозубая фреза установлена либо на шпинделе.

Фреза вращается с нормальной скоростью, и работа медленно проходит мимо фрезы. Работа может подаваться в продольном, вертикальном или поперечном направлении. По мере продолжения работы зубья фрезы удаляют металл с рабочей поверхности для придания желаемой формы.

Размер фрезерного станка

Размер фрезерного станка определяется размерами его максимальной длины продольного, поперечного и вертикального перемещения стола, а также рабочей поверхностью станка.На изображении ниже показан типичный размер горизонтального фрезерного станка с коленом.

В дополнение к указанным выше размерам, количество скоростей шпинделя, количество подач, доступная мощность, конус шпинделя, вес нетто и требуемая площадь пола и т. Д. Также должны быть учтены для того, чтобы полностью указать станок.

Типы фрезерных станковНиже представлены различные типы фрезерных станков:

- Столбчатый и коленный

- Ручной фрезерный станок

- Плоский или горизонтальный фрезерный станок

- Вертикальный фрезерный станок

- Универсальный фрезерный станок

- Универсальный фрезерный станок

- Тип изготовления или тип с неподвижной станиной

- Фрезерный станок Simplex

- Дуплексный фрезерный станок

- Триплексный фрезерный станок

- Фрезерный станок строгального типа

- Special Type

- Фрезерный станок с поворотным столом

- Барабанный фрезерный станок

- Профильно-фрезерный станок

- Планетарный фрезерный станок

- Фрезерный станок с трассировочным управлением

- Фрезерный станок с пантографом

- Фрезерный станок с ЧПУ

Для общего назначения В цеху, наиболее часто используемым типом фрезерного станка является станок с колонной и коленом., где стол установлен на отливке колена, которая, в свою очередь, установлена на вертикальных салазках основной стойки.

Колено регулируется по вертикали на стойке, так что стол можно перемещать вверх и вниз для работы на разной высоте.

Классифицируются фрезерные станки колонного и коленного типа.

- По различным методам подачи питания на стол.

- Различные движения стола. и

- Разные оси вращения главного шпинделя.

Это самый простой из всех типов фрезерных станков, в которых подача стола управляется вручную. Фреза установлена на горизонтальной оправке и приводится во вращение от источника энергии.

Этот тип фрезерного станка имеет небольшие размеры и подходит для легких и простых фрезерных операций. Например, обработка пазов, канавок и шпоночных пазов.

2. Плоский фрезерный станокОни намного прочнее ручных фрез.Подача стола осуществляется вручную или механически. плоский фрезерный станок с горизонтальным шпинделем также называется фрезерным станком с горизонтальным шпинделем. Стол может подаваться в продольном, поперечном или вертикальном направлениях.

Подача:

- Продольная – когда стол перемещается под прямым углом к шпинделю.

- Крест – когда стол перемещается параллельно шпинделю.

- Вертикально – при регулировке стола в вертикальной плоскости.

Его можно приспособить к широкому спектру фрезерных операций. Здесь стол можно поворачивать на любой угол до 45 градусов в любую сторону от нормального положения.

В дополнение к 3 движениям, упомянутым ранее в плоском фрезерном станке, стол может иметь четвертое движение, когда он подается под углом к фрезу. Также может выполняться винтовая фрезеровка. Производительность этого типа машин увеличивается за счет использования специальных приспособлений, таких как

- Делительная головка или индексная головка.

- Приставка вертикальная фрезерная.

- Приставка поворотная.

- Приставка для прорезей.

Этот станок может производить прямозубые, конические, спиральные, спиральные сверла, развертки, фрезы. Все операции, которые производятся на формирователе, можно производить на универсальном фрезерном станке.

4. Фрезерный станок OminversalЗдесь также есть четыре движения универсального фрезерного станка. Его также можно наклонять в вертикальной плоскости, обеспечив поворотное устройство в колене.

Дополнительное поворотное устройство стола помогает при обработке спиральных канавок в развертках и конических зубчатых колесах.

5. Вертикальный фрезерный станокЗдесь положение шпинделя вертикальное или перпендикулярное к столу. Этот тип станка приспособлен для обработки канавок, пазов и плоских поверхностей.

Источник изображения: Indiamart.comСтанок может быть как простого, так и универсального типа и имеет все движения стола для правильной установки и подачи работы.

Головка шпинделя закреплена на вертикальной стойке, которая поворачивается под углом. Это позволяет фрезе, закрепленной на шпинделе, работать на угловых поверхностях. На некоторых станках шпиндель также можно отрегулировать вверх или вниз относительно работы.

Производство фрезерных станков с неподвижной станинойЭти станки большие, тяжелые и жесткие по конструкции. Эти станки отличаются от фрезерных станков колонного и коленного типа конструкцией крепления на столе.

Стол монтируется непосредственно на направляющих неподвижной станины. Перемещение стола ограничено возвратно-поступательным движением под прямым углом к оси шпинделя без возможности поперечной или вертикальной регулировки.

Он классифицируется как симплекс, дуплекс, триплекс на основе станка, имеющего одно-, двух- и трехшпиндельные головки соответственно.

- Simplex – одношпиндельная головка.

- Duplex – двухшпиндельная головка.

- Triplex – трехшпиндельная головка.

Этот тип фрезерного станка также называют «Plano-Miller».Это массивный станок для тяжелых работ с регулируемыми в вертикальном и поперечном направлениях шпиндельными головками.

Относится к строгальному станку и похожему на строгальный станок. Эта машина оснащена поперечной балкой, которую можно поднимать или опускать с помощью ножей. У него есть головы и седла, поддерживаемые жесткими стойками.

Такое расположение приводных шпинделей с несколькими резцами позволяет обрабатывать несколько рабочих поверхностей. Таким образом достигается значительное сокращение времени производства.

Существенное различие между строгальным станком и строгально-фрезерным станком заключается в движении стола. В строгальном станке стол движется, чтобы задавать скорость резки. Но в плоско-фрезерном станке движение стола дает подачу.

Специальные типы фрезерных станковФрезерные станки нестандартной конструкции были разработаны для специальных целей. Этот станок имеет шпиндель для вращения фрезы и приспособление для перемещения инструмента или работы в разных направлениях.Ниже описаны следующие специальные типы станков:

1. Фрезерный станок с вращающимся столомЗдесь стол имеет круглую форму и вращается вокруг вертикальной оси. Здесь фрезы установлены на разной высоте. В результате один резец обрабатывает заготовку, а другой – чистовую.

Преимущество этого станка в том, что непрерывная загрузка и выгрузка заготовок может производиться оператором в процессе.

2.Барабанный фрезерный станокОн похож на фрезерный станок с поворотным столом. Но его опорный стол для заготовок называется «БАРАБАН» и вращается по горизонтальной оси.

Торцевые фрезы, установленные на трех- или четырехшпиндельных головках, вращаются по горизонтальной оси и удаляют металл с заготовок, опирающихся на обе стороны барабана. Готовые обработанные детали удаляются после одного полного поворота барабана, а затем к нему прижимаются новые.

3. Планетарный фрезерный станокЗдесь заготовка удерживается неподвижно, пока вращается фреза.Фреза движется по траектории движения, чтобы обработать цилиндрическую поверхность заготовки как внутри, так и снаружи. Этот станок также приспособлен для фрезерования внутренней и внешней резьбы.

4. Пантографно-фрезерный станок Источник изображения: indiamart.comПантографный станок может дублировать работу с помощью пантографического механизма. Это позволяет воспроизводить размер заготовки меньше, равным или большим, чем размер шаблона. Также используется для разных моделей специального назначения.

Пантограф – это механизм, который обычно состоит из четырех стержней или звеньев, соединенных в форме параллелограмма.

Пантографы доступны в двух- и трехмерных моделях. Двумерный пантограф используется для гравировки букв или других рисунков. А трехмерные модели используются для копирования любой формы и контура заготовки.

5. Профилирующий фрезерный станокПрофилирующий станок дублировал полный размер шаблона, прикрепленного к станку.Здесь шпиндель можно отрегулировать по вертикали, а фрезу – по горизонтали поперек стола.

Закаленный направляющий штифт регулирует движение фрезы. Продольное движение стола и поперечное движение режущей головки следует за движением направляющего штифта на шаблоне.

6. Фрезерный станок с трассирующим управлениемФрезерный станок с трассирующим управлением воспроизводит нестандартные или сложные формы штампов, форм за счет синхронизированных (согласованных) движений фрезы и копирующих элементов.

Движение иглы приводит в действие систему масляного реле, которая, в свою очередь, управляет основной гидравлической системой стола. Это устройство называется сервомеханизмом.

Типы фрезФрезерный станок – это станок, который режет металл при подаче заготовки на вращающийся многоточечный резак. Фреза вращается с очень высокой скоростью из-за множества режущих кромок, она режет металл с очень высокой скоростью. Эта машина также может работать с одним или несколькими резаками одновременно.

Ниже представлены различные типы фрез:

- Цельная фреза

- Цельная фреза с наконечником

- Фреза со вставными зубьями

- Фреза со съемным профилем

- Фреза с разгрузкой формы

- Фреза с оправкой

- Торцевая фреза

- Фреза с хвостовиком

- Правая вращательная фреза

- Левая вращательная фреза

- Фреза с параллельными или прямыми зубьями

- Правая винтовая фреза

- Левая винтовая фреза

- Альтернативная спиральная зуборез

- Стандартная фреза

- Специальная фреза

Цельная фреза имеет зубья с корпусом фрезы. Фрезы меньшего диаметра изготовлены из цельного материала, обычно из быстрорежущей стали (HSS).

Цельная фреза с наконечникомЦельная фреза с наконечником похожа на цельную фрезу, за исключением того, что зубья фрезы изготовлены из твердого сплава или стеллита, которые припаяны к хвостовикам инструмента из обычной инструментальной стали для опускания режущей кромки. стоимость фрезы.

Фреза со вставными зубьямиВ больших фрезах зубья или лезвия вставляются или закрепляются в корпусе из менее дорогих материалов. Лезвия удерживаются в корпусе фрезы механическими средствами. Такое расположение снижает стоимость фрезы и обеспечивает экономию в обслуживании, поскольку один зуб в случае поломки может быть легко заменен.

2. В соответствии с характеристиками снятия зубьев фрезы Фреза со снятым профилемВ этой категории фрез облегчение режущих кромок обеспечивается за счет шлифования узкой поверхности на задней части фрезы. края.Фрезы со снятым профилем создают плоские, изогнутые или неровные поверхности.

Фреза для снятия формыФреза для снятия формы, также известная как фрезерование поверхности. Эти фрезы имеют изогнутый рельеф на задней стороне режущих кромок. Эти фрезы затачиваются путем шлифования поверхностей зубьев. Фрезы со снятой формой используются для создания фасонных или контурных поверхностей.

3. В соответствии с методами установки фрезы Фреза с оправкойФрезы с оправкой имеют центральное отверстие со шпоночной канавкой для установки непосредственно на оправку фрезерного станка.Также доступны фрезы с коническими или резьбовыми отверстиями. Их монтируют на беседки разной конструкции.

Фрезы с хвостовикомФрезы с хвостовиком поставляются с прямым или коническим хвостовиком, интегрированным с корпусом фрезы. Прямые или конические хвостовики вставляются в головку шпинделя и фиксируются на ней стяжным болтом.

Фреза торцевого типаФрезы торцевого типа либо привинчиваются, либо прикрепляются непосредственно к вершине шпинделя, либо закрепляются на торце короткой оправки, называемой цапфой.Фрезы облицовочного типа в основном используются для изготовления плоских поверхностей.

4. В соответствии с направлением вращения зубьев фрезы Правая фрезаФреза обозначается как правая фреза, которая вращается против часовой стрелки, если смотреть с конца шпинделя. .

Левая фрезаФреза называется левой фрезой, которая вращается по часовой стрелке, если смотреть с конца шпинделя.

5. В зависимости от направления спирали зубьев фрезы Фрезы с параллельными или прямыми зубьямиФрезы с параллельными или прямыми зубьями имеют прямые или параллельные оси вращения фрезы. Угол наклона винтовой линии фрез с параллельными зубьями равен нулю.

Правосторонняя фреза со спиральными зубьямиЗубья этих фрез срезаны под углом к оси вращения фрезы. Фрезы можно отличить, глядя на них с одной из торцевых поверхностей, когда будет обнаружено, что винтовая канавка или канавка ведет слева направо от корпуса фрезы.

Левая фреза со спиральными зубьямиЗубья этих фрез срезаны под углом к оси вращения фрезы. Фрезу можно отличить, глядя на нее с одной из торцевых поверхностей, когда будет обнаружено, что спиральная канавка или канавка ведет справа налево от корпуса фрезы.

Фреза с чередующимися спиральными зубьямиВ некоторых фрезах чередующиеся зубья имеют правый и левый угол наклона винтовой линии.

6.В зависимости от назначения или использования фрезы Фреза со стандартными спиральными зубьямиЭти фрезы представляют собой фрезы обычного типа, размеры которых, такие как диаметр и ширина фрезы, диаметр центрального отверстия, ширина и глубина шпоночных пазов и др. стандартизированы.

Специальные фрезыСпециальные фрезы предназначены для выполнения специальных операций, которые могут быть комбинацией нескольких стандартных операций.Фрезы могут иметь стандартные или нестандартные размеры.

Типы стандартных фрезНиже приведены различные типы стандартных фрез:

- Плоские фрезы.

- Легкая плоская фреза.

- Плоская фреза для тяжелых условий эксплуатации.

- Фреза плоская, цилиндрическая.

- Фреза боковая

- Фреза плоская.

- Боковая фреза со ступенчатыми зубьями.

- Фреза половинная.

- Боковая фреза с блокировкой.

- Пила для продольной резки металла

- Пила для продольной резки металла

- Пила для продольной резки металла в шахматном порядке

- Угловая фреза

- Одноугловая фреза

- Двухугольная фреза

- Концевая фреза

- Концевая фреза с коническим хвостовиком

- Концевая фреза с прямым хвостовиком

- Концевая фреза для раковины

- Фреза для Т-образного паза

- Фреза для фрезерования пазов Woodruff

- Фреза для маховика

- Формованная фреза

- Фреза для выпуклости

- Фреза для вогнутой формы

- Фрезерование для закругления углов Фреза

- Зуборезка

- Фреза для резьбонарезания

- Резак для метчика и развертки

Фрезы этого типа имеют круглую форму и имеют зубья только на периферийной поверхности. Фрезы предназначены для изготовления плоской поверхности, параллельной оси вращения шпинделя. Зубья плоской фрезы могут быть спиральными или прямыми в зависимости от размера фрезы .

На рисунке показана плоская фреза с прямыми зубьями. Очень широкие плоские фрезы называются слябирующими фрезами.У этих фрез есть зазубрины. Зарубки равномерно распределены по всей периферии фрезы.

Целью зазубрин является дробление стружки, позволяющее фрезу принимать грубую подачу. Плоские фрезы доступны в диаметрах от 16 до 160 мм, а ширина фрез составляет от 20 до 160 мм. Рис. Винтовая плоская фреза. Ниже описаны различные разновидности плоских фрез.

Плоские фрезы для легких режимов работыПлоские фрезы для легких режимов работы имеют ширину торца менее 20 мм и изготавливаются с прямыми зубьями, параллельными оси.Более широкие фрезы изготавливаются со спиральными зубьями с углом наклона винтовой линии менее 25 градусов. Это фрезы с относительно мелкими зубьями.

Фреза для тяжелых условий эксплуатацииПлоские фрезы со спиральными зубьями представляют собой более широкие фрезы и используются для выполнения тяжелых работ. Винтовой угол зубьев колеблется от 25 до 45 градусов. Фрезы имеют меньшее количество зубьев на периферии, что увеличивает пространство для стружки, позволяя им выполнять более глубокие резания. Они также известны как фрезы с крупными зубьями.

Плоские фрезы со спиральными зубьямиВинтовые плоские фрезы имеют большой шаг и угол наклона спирали зубьев от 45 до 60 градусов. Фреза полезна при профильном фрезеровании благодаря своей плавности режущего действия и приспособлена для легких резов мягкой стали или латуни, а также там, где необходимо обрабатывать широкие поверхности.

2. Боковая фрезаБоковая фреза имеет зубья по периферии, а также с одной или обеих сторон.Фрезы данного типа предназначены для удаления металла со стороны заготовки боковой фрезой.

Фреза боковая. Доступны боковые фрезы диаметром от 50 до 200 мм, а ширина фрезы – от 5 до 32 мм. Ниже описаны различные типы боковых фрез.

Фреза с плоской сторонойФреза с плоской стороной имеет прямые окружные зубья и боковые зубья с обеих сторон.Два или более таких резца могут быть установлены на оправке, и разные поверхности заготовки могут обрабатываться одновременно.

Фрезы со ступенчатыми зубьями и боковыми фрезамиЭти фрезы имеют альтернативный зуб с противоположным углом спирали и изготовлены из быстрорежущей стали для обеспечения длительного срока службы. Такая конструкция зубьев фрезы в значительной степени увеличивает пространство для стружки. Фреза подходит для фрезерования глубоких узких пазов или шпоночных пазов на заготовках. боковая фреза со смещенными зубьями.

Фреза с половинной сторонойФреза с половинной стороной имеет прямые или винтовые зубья на периферийной поверхности и только на одной из сторон. Периферийные зубья выполняют фактическую резку, а боковые зубья определяют размер и завершают работу.

При двухконтурном фрезеровании, когда две полусторонние фрезы установлены на оправке на фиксированном расстоянии друг от друга для одновременного фрезерования двух торцевых поверхностей заготовки, выбираются фрезы, одна из которых имеет правые винтовые зубья, а другая – левую. -ручная спираль для уравновешивания торцевого усилия на оправке.

Боковые фрезы с блокировкойБоковые фрезы с блокировкой состоят из двух половинных фрез или двух расположенных в шахматном порядке фрез, которые сцепляются друг с другом и образуют единое целое. Зубья двух резцов могут быть гладкими или траектории зубьев могут перекрываться при сборке резцов.

Фрезы предназначены для фрезерования более широких пазов точной ширины. Ширину фрезы можно изменять, вставляя прокладки подходящей толщины между двумя половинами фрезы.Благодаря этому резак поддерживает точную ширину даже после многократной заточки. Ширина фрезы составляет от 10 мм до 32 мм с возможностью регулировки до 4 мм. Доступны фрезы диаметром от 50 до 200 мм. блокирующий боковой фрезер.

3. Пила для продольной резки металлаПила для продольной резки металла по внешнему виду напоминает простую или боковую фрезу, но имеет очень маленькую ширину. Эти фрезы используются для прорезания пазов или отрезки.Пила для резки металла. Ниже описаны различные типы пил для продольной резки металла.

Пила для продольной резки металлаПила для продольной резки металла имеет более тонкую конструкцию, а ширина фрезы ограничена 5 мм. Боковые стороны фрезы имеют разгрузку, чтобы боковые грани не терлись о заготовку.

Пилы для продольной резки металла со ступенчатыми зубьямиПилы для продольной резки металла со ступенчатыми зубьями напоминают боковые фрезы со ступенчатыми зубьями, но ширина ножа ограничена 6.От 5 до 7 мм. Фреза используется для тяжелого пиления стали.

4. Угловые фрезыЭти типы фрез изготавливаются как одно- или двухугловые и используются для обработки под углами, отличными от 90 градусов. Режущие кромки сформированы на конической поверхности вокруг периферийной поверхности фрезы. Ниже описаны различные типы угловых фрез.

Одноугловые фрезыОдноугловые фрезы, показанные на рис., Имеют зубья на конической или угловой поверхности фрезы, а также на большой плоской стороне.Угол фрезы определяется совокупным углом между конической поверхностью и большой плоской поверхностью фрезы.

Фрезы с различными углами включения 30 °, 45 °, 60 °, 65 °, 70 °, 75 °, 80 ° и 85 ° доступны с диаметром 50 мм и шириной 12 мм. Есть еще один набор фрез с таким же диапазоном включенного угла, но диаметр фрезы составляет 63 мм, а ширина – 28 мм. Существует третий набор фрез с углом наклона 78 °, 75 ° и 80 °, все они имеют диаметр 63 мм и ширину 28 мм.

Двухугольные фрезыДвухугловые фрезы, показанные на рис. имеют V-образные зубья с обеими коническими поверхностями, расположенными под углом к их торцам. Углы зубьев не могут быть симметричными относительно плоскости, перпендикулярной оси фрезы.

Несимметричные двухугловые фрезы доступны диаметром 50, 63, 80 и 100 мм, а их ширина варьируется от 12 до 36 мм. Фрезы доступны с различными углами наклона: 55 °, 60 °, 65 °, 70 °, 75 °, 80 °, 90 ° и 100 ° градусов.Фрезы с одинаковым углом доступны диаметром от 56 до 100 мм и шириной от 10 до 18 мм. Включенный угол резца может составлять 45 °, 60 ° или 90 °. Двухугловые фрезы используются в основном для нарезания спиральных канавок на заготовке.

5. Концевая фрезаКонцевые фрезы имеют режущие зубья как на конце, так и на периферии фрезы. Периферийные зубы могут быть прямыми или спиральными, а спираль может быть правой или левой.

Концевые фрезы используются для небольших фрезерных операций, таких как нарезание пазов, изготовления узких плоских поверхностей, обработки точных отверстий и для операций профильного фрезерования. Различные типы концевых фрез описаны ниже.

Концевая фреза с коническим хвостовикомЭта фреза имеет конический хвостовик или удлинитель на одном конце для установки и привода фрез. Фрезы могут быть с двумя или несколькими канавками.

Зубья имеются как на периферии, так и с обеих сторон фрезы. Концевые фрезы с коническим хвостовиком выпускаются диаметром от 10 до 63 мм и могут иметь концевой или резьбовой конец для установки на оправку.Конические хвостовики соответствуют конусам Морзе № 1–5.

Концевая фреза с прямым хвостовикомЭта фреза имеет круглый хвостовик для установки и привода фрез. Зубья фрезы могут быть прямыми или винтовыми. Диаметр фрезы составляет от 2 мм до 63 мм.

Концевая фреза с раковинойКонцевые фрезы с раковиной больше и тяжелее, и фрезы имеют центральное отверстие для установки фрезы на короткую оправку. Такая конструкция фрезы позволяет экономить инструментальный материал, поскольку фрезы разного диаметра можно менять местами на одном хвостовике.

Режущие кромки предусмотрены на конце и по периметру фрезы. Зубья могут быть прямыми или спиралевидными, а также могут быть левыми или правыми. Диаметр фрез от 40 до 160 мм, ширина от 32 до 63 мм. Диаметр посадочного отверстия фрез составляет от 16 до 50 мм.

6. Фрезы для Т-образных пазовФрезы для Т-образных пазов представляют собой особую форму концевых фрез для изготовления Т-образных пазов. На рис. Показаны фрезы для Т-образных пазов и пазов типа «ласточкин хвост».

Зубья имеются как на периферии, так и с обеих сторон фрезы.

7. Фреза Woodruff для фрезерования ключевых пазовЭти фрезы имеют небольшой размер и аналогичны по конструкции тонкой плоской фрезе малого диаметра, используемой для изготовления пазов Woodruff. Фреза оснащена хвостовиком и имеет ступенчатые или прямые зубья.

8. ФрезаФреза проста по форме и в основном используется в инструментальных цехах.Мухорезка состоит из режущего инструмента с одной точкой, установленного на конце оправки. Режущая кромка сформирована таким образом, чтобы воспроизводить контурную поверхность. Эта фреза считается аварийным инструментом, когда стандартные фрезы недоступны.

9. Формованные фрезыФормованные фрезы имеют неровные профили на режущих кромках, чтобы создать неровный контур работы. Ниже описаны различные типы фрез стандартной формы.

Фреза для выпуклых фрезФрезы для выпуклых фрез имеют загнутые наружу зубья на периферийной поверхности, образующие контур полукруга.

Фреза образует вогнутую полукруглую поверхность на заготовке. Диаметр фрезы составляет от 50 мм до 125 мм. А радиус полукруга варьируется от 1,6 до 20 мм.

Фреза для вогнутых фрезФрезы для вогнутых фрез имеют зубья, загнутые внутрь на периферийной поверхности, чтобы сформировать контур полукруга.

Вогнутые фрезы создают на заготовке выпуклую полукруглую поверхность. Диаметр фрезы от 56 до 110 мм, радиус полукруга от 1.От 5 до 20 мм.

Фреза для закругления угловФрезы для закругления углов имеют зубья, загнутые внутрь на периферийной поверхности, чтобы сформировать контур четверти круга.

Фреза создает выпуклую поверхность с контуром четверти окружности. Фреза используется для обрезки радиуса по углам или краям работы. Диаметр фрезы составляет от 56 до 110 мм, а радиус четверти окружности – от 1-5 до 20 мм.

ЗуборезкаЗуборезка имеет режущие кромки, повторяющие форму зубьев фрезы на заготовке шестерни.Форма зубьев фрезы может быть эвольвентной или циклоидальной в зависимости от профиля зуба шестерни.

Профиль зуба фрезы должен иметь разную форму для каждого шага зубчатого колеса, а также для каждого изменения количества зубьев на зубчатом колесе, которое он будет резать. Но на практике компромисс достигается за счет использования одной фрезы для покрытия диапазона размеров зубчатых колес. Таким образом, для нарезания зубьев шестерни эвольвентного профиля требуется 8 резцов для нарезания шестерни с 12 зубьями на рейку и для нарезания различного количества зубьев шестерни.Список фрез с указанием количества зубьев, на которые они предназначены, приведен в таблице.

Фрезы для резьбонарезанияФрезы для резьбонарезания предназначены для фрезерования резьбы определенной формы и размера на заготовке. Обычно червячная и трапецеидальная резьба изготавливается резьбовыми фрезами.

Фрезы могут иметь параллельные или конические хвостовики. Фрезы для резьбонарезания с параллельным хвостовиком доступны в диаметрах от 8 до 20 мм, а длина резьбовой части варьируется от 8 до 33 мм.

Шаг резьбы соответствует диаметру фрезы. Фрезы для резьбовых соединений с коническим хвостовиком доступны в диаметрах от 16 до 25 мм, а длина резьбовой части варьируется от 16 до 40 мм.

10. Резцы для метчиков и развертокРезаки для метчиков и разверток представляют собой двухугловые фрезы специального типа, предназначенные для выполнения канавок канавок в метчиках или разверток. Заостренный конец зуба закруглен, а профиль зуба соответствует типу канавки, которую он собирается сделать.

Операции фрезерного станкаНиже приведены различные типы операций, выполняемых на фрезерном станке:

- Операция плоского фрезерования

- Операция торцевого фрезерования

- Операция бокового фрезерования

- Операция двухстороннего фрезерования

- Операция углового фрезерования

- Фрезерование шпонкой

- Фрезерование формы

- Фрезерование профиля

- Фрезерование конца

- Фрезерование пилой

- Фрезерование шпоночных пазов, канавок и пазов

- Фрезерование зубчатых колес

- Винтовое фрезерование

- Фрезерование кулачков

- Фрезерование резьбы

1.

Плоское фрезерование Плоское фрезерование Операция- Плоское фрезерование является наиболее распространенным типом операций на фрезерном станке.

- Плоское фрезерование выполняется для получения плоской горизонтальной поверхности, параллельной оси вращения плоской фрезы.

- Операция также известна как фрезерование слябов.

- Для выполнения операции рабочая деталь и резак правильно закреплены на станке.

- Глубина резания устанавливается вращением винта вертикальной подачи стола.И машина запускается после выбора правильной скорости и подачи.

2.

Торцевое фрезерование Торцевое фрезерование- Торцевое фрезерование – это простейшие операции на фрезерном станке.

- Эта операция выполняется торцевой фрезой, вращающейся вокруг оси, перпендикулярной рабочей поверхности.

- Операция выполняется при плоском фрезеровании, фреза устанавливается на оправке для получения плоской поверхности.

- Глубина резания регулируется вращением винта поперечной подачи стола.

3.

Боковое фрезерование- Боковое фрезерование – это операция создания плоской вертикальной поверхности на стороне заготовки с помощью боковой фрезы.

- Глубина резания устанавливается вращением винта вертикальной подачи стола.

4.

Двустороннее фрезерование Операция двухкоординатного фрезерования- Двухстороннее фрезерование – это операция создания плоской вертикальной поверхности с обеих сторон заготовки с помощью двух боковых фрез, установленных на одной оправке.

- Расстояние между двумя фрезами регулируется с помощью подходящих распорных хомутов.

- Двустороннее фрезерование обычно используется для проектирования квадратных или шестиугольных поверхностей.

5.

Угловое фрезерование Угловое фрезерование- Угловое фрезерование – это операция создания угловой поверхности на заготовке, отличной от перпендикулярной оси шпинделя фрезерного станка.

- Угловая канавка может быть одно- или двухугловой и может иметь различный входной угол в зависимости от типа и контура используемой угловой фрезы.

- Одним из простых примеров углового фрезерования является изготовление V-образных блоков.

6.

Групповое фрезерование Групповое фрезерование- Групповое фрезерование – это операция одновременной обработки нескольких поверхностей заготовки путем подачи стола на несколько фрез, имеющих одинаковый или разный диаметр, установленных на оправке станка. машина.

- Этот метод значительно экономит время обработки и широко используется в повторяющихся работах.

- Скорость резания группы фрез рассчитывается от фрезы наибольшего диаметра.

7.

Фрезерование формы Фрезерование формы- Фрезерование формы – это операция создания неправильного контура с использованием фрез.

- Неправильная форма может быть выпуклой, вогнутой или любой другой формы. После обработки сформированная поверхность проверяется шаблоном.

- Скорость резания при формовании на 20-30% меньше, чем при плоском фрезеровании.

8.

Профильное фрезерование Профильное фрезерование- Профильное фрезерование – это операция воспроизведения контура шаблона или сложной формы штампа на заготовке.

- Для фрезерования профиля используются разные фрезы. Концевая фреза – одна из широко используемых фрез при профильном фрезеровании.

9.

Концевое фрезерование Концевое фрезерование- Концевое фрезерование – это операция создания плоской поверхности, которая может быть вертикальной, горизонтальной или под углом к поверхности стола.

- Используемая фреза представляет собой концевую фрезу. Концевые фрезы также используются для изготовления пазов, канавок или шпоночных пазов.

- Вертикальный фрезерный станок больше подходит для концевого фрезерования.

10.

Фрезерование Фрезерование- Фрезерование пилой – это операция создания узких пазов или канавок на заготовке с помощью пильно-фрезерной фрезы.

- Распиловка выполняется также на отрезку полностью.

- Фреза и заготовка устанавливаются таким образом, чтобы резак располагался непосредственно над одним из Т-образных пазов стола.

11.

Фрезерование пазов, пазов и пазов Фрезерование пазов под шпонки- На фрезерном станке можно производить пазы, пазы и пазы различных форм и размеров.

- Это делается с помощью простой фрезы, пилы для продольной резки металла, концевой фрезы или боковой фрезы.

- Открытые пазы можно прорезать простой фрезой, пилой по металлу или боковой фрезой. Закрытые пазы производятся концевыми фрезами.

- Паз «ласточкин хвост» или Т-образный паз изготавливается с использованием специальных типов фрез, предназначенных для придания необходимой формы заготовке.

- Второй паз прорезается под прямым углом к первому, пропуская заготовку мимо фрезы.

- Ключ с шлифовальной шайбой изготавливается с использованием фрезы для шлифовального круга.

- Стандартные шпоночные пазы нарезаются на валу с помощью боковых фрез или концевых фрез.

- Фреза устанавливается точно по центральной линии заготовки, после чего выполняется рез.

12.

Зуборезание Зуборезание- Зубообрабатывающее нарезание выполняется на фрезерном станке с использованием фрезы с разгрузкой формы. Фреза может быть цилиндрического типа или концевой фрезы.

- Профиль фрезы точно соответствует зазору зубьев шестерни.

- Зубья шестерни, расположенные на одинаковом расстоянии друг от друга, нарезаются на заготовке шестерни, удерживая работу на универсальной водолазной головке и затем индексируя ее.

13.

Винтовое фрезерование Винтовое фрезерование- Винтовое фрезерование – это операция создания винтовых канавок или канавок по периферии цилиндрической или конической заготовки.

- Операция осуществляется путем поворота стола на требуемый угол наклона спирали.А затем вращением и подачей заготовки к вращающимся режущим кромкам фрезы.

- Изготовление косозубой фрезы, косозубых шестерен, нарезания косозубых канавок или канавок на заготовке сверла или развертке.

14.

Фрезерование кулачковФрезерование кулачков – это операция изготовления кулачков на фрезерном станке с использованием универсальной делительной головки и вертикальной фрезерной насадки. Кулачковая заготовка устанавливается на конце шпинделя делительной головки, а концевая фреза удерживается в вертикальной фрезерной насадке.

Ось заготовки кулачка и шпиндель концевой фрезы всегда должны оставаться параллельными друг другу при настройке на фрезерование кулачка. Делительная головка прикреплена к винту подачи стола, так что кулачок вращается вокруг своей оси, когда он подается на концевую фрезу. Ось кулачка может быть установлена от 0 до 90 ° по отношению к поверхности стола для получения разного подъема кулачка.

15.

Фрезерование резьбыОперации резьбофрезерного станка используются для нарезания резьбы с использованием одно- или многонаправленной фрезы.Фрезерование резьбы выполняется на специальных резьбофрезерных станках для получения точной резьбы в малых или больших количествах.

Эта операция требует трех движущихся движений машины. Один для фрезы, один для работы и третий для продольного перемещения фрезы.

Когда операция выполняется фрезой для одинарной резьбы, режущая головка поворачивается на точный угол спирали резьбы. Фреза вращается на шпинделе, и заготовка медленно вращается вокруг своей оси.Нарезание резьбы выполняется за один проход, если резак устанавливается на всю глубину резьбы, а затем протягивается по всей длине заготовки.

Когда резьба нарезается многорезьбовой фрезой, ось фрезы и рабочий шпиндель устанавливаются параллельно друг другу после регулировки глубины резания, равной полной глубине резьбы. Нарезание резьбы завершается простой продольной подачей вращающегося фрезы на расстояние, равное длине шага резьбы, в то время как деталь вращается на один полный оборот.

Основы фрезерного станка

Выполненный процесс фрезерования можно сгруппировать под двумя отдельными заголовками:

- Периферийное фрезерование

- Торцевое фрезерование

- Концевое фрезерование

Периферийное фрезерование

Это операция, выполняемая фрезой для производства Обработанная поверхность параллельна оси вращения фрезы.

Периферийное фрезерование подразделяется на 2 типа.

- Вверх фрезерование

- Вниз

Торцевое фрезерование

Это операция, выполняемая фрезой для получения плоской обработанной поверхности, перпендикулярной оси вращения фрезы.

Периферийные режущие кромки фрезы выполняют фактическую резку, тогда как торцевые режущие кромки завершают обработку рабочей поверхности, удаляя очень небольшое количество металла.

Концевое фрезерование

Концевое фрезерование – это комбинация периферийного и торцевого фрезерования.

Заключение :Фрезерный станок широко используется во многих отраслях промышленности из-за высокой скорости съема металла, хорошей точности и лучшего качества поверхности. Поэтому фрезерный станок находит широкое применение в производственных работах.

Надеюсь, из этого руководства вы все поняли о фрезерном станке. Мы объяснили детали, типы, операции, фрезу и т. Д., Но если у вас все еще есть сомнения, вы можете спросить в комментарии, я отвечу вам.

Также, если вам понравилась статья « Фрезерный станок », поделитесь ею с друзьями. Если у вас есть вопросы или предложения, дайте нам знать в комментариях.

Теперь вы можете Скачать PDF этой статьи , нажав ниже.

Читать дальше:

Изображения Кредит: Indiamart.com

Что такое фрезерный станок – работа, детали и типы.

В этой статье вы сможете узнать о том, что такое работа фрезерного станка, детали и типы. Фрезерный станок – это основа обрабатывающей промышленности. Практически он способен выполнять любые операции фрезерования, будь то зубофрезерование, резьбофрезерование, угловое фрезерование и т. Д. Здесь мы обсудим определение, основные части, типы и операции фрезерных станков.

Что такое фрезерный станок?Это станок, который используется для удаления металла с заготовки с помощью вращающейся фрезы, называемой фрезой. Он используется для обработки плоских, шероховатых и неровных поверхностей, при этом заготовка подается против вращающейся фрезы.

Основные части фрезерного станкаОсновные части фрезерного станка:

Вертикальный фрезерный станок

Горизонтальный фрезерный станок

1.Колонна и основание

Колонна, включая основание, является основной отливкой, которая поддерживает все остальные части фрезерного станка.

- Колонна содержит масляный резервуар и насос, смазывающий шпиндель.

- Колонна опирается на основание, а в основании находится резервуар для охлаждающей жидкости и насос, который используется во время обработки, требующей охлаждающей жидкости.

2. Колено

Это отливка, которая поддерживает седло и стол. Весь передаточный механизм заключен в колено.

- Крепится к колонне с помощью шпонок типа «ласточкин хвост».

- Колено поддерживается и регулируется винтом вертикального позиционирования (подъемный винт).

- Подъемный винт используется для регулировки колена вверх и вниз путем подъема или опускания рычага с помощью руки или механической подачи.

3. Седло и поворотный стол

Седло находится на колене и поддерживает стол. Он скользит по горизонтальному ласточкин хвост по колену, а ласточкин хвост параллелен оси шпинделя (при горизонтальном фрезеровании m / c).

- Поворотный стол (только в универсальных машинах) прикреплен к опоре, которая может поворачиваться (вращаться) горизонтально в любом направлении.

4. Механизм механической подачи

Это колено, в котором находится механизм механической подачи. Он используется для управления продольной (влево и вправо), поперечной (внутрь и наружу) и вертикальной (вверх и вниз) подачей.

- Чтобы получить желаемую скорость подачи на машине, рычаг выбора подачи расположен так, как указано на пластинах выбора подачи.

- На некоторых универсальных фрезерных станках с коленом и стойкой подача достигается поворотом ручки выбора скорости до тех пор, пока желаемая скорость подачи не будет указана на шкале подачи.

- Большинство фрезерных станков имеют рычаг ускоренного хода, который можно задействовать, когда требуется временное увеличение скорости продольной, поперечной или вертикальной подачи. Например, этот рычаг будет задействован, когда оператор позиционирует или выравнивает работу.

5. Стол

Это прямоугольная отливка, которая находится на верхней части седла.

- Используется для удержания работы или рабочих удерживающих устройств.

- Он содержит несколько Т-образных пазов для крепления заготовок и удерживающих приспособлений (т. Е. Приспособлений и приспособлений).

- Стол может управляться вручную или с помощью энергии. Чтобы переместить стол вручную, включите и поверните продольную ручную рукоятку. Чтобы переместить его через мощность, включите рычаг управления подачей в продольном направлении.

6. Шпиндель

Это вал, который используется для удержания и привода режущих инструментов фрезерного станка.

- Шпиндель установлен на подшипниках и поддерживается колонной.

- Шпиндель приводится в движение электродвигателем через зубчатые передачи. Зубчатые передачи присутствуют внутри колонны.

- На торце шпинделя, который находится рядом со столом, обработан внутренний конус. Внутренний конус на передней поверхности шпинделя позволяет использовать только конический держатель фрезы или оправку. Он имеет две шпонки на передней поверхности, которые обеспечивают принудительный привод держателя резца или оправки.

- Стяжной болт и контргайка используются для фиксации держателя и оправки в шпинделе.

7. Над рычагом / нависающим рычагом

Это горизонтальная балка, расположенная на верхней стороне колонны. Это может быть одиночная отливка, которая скользит по направляющим типа «ласточкин хвост» на верхней поверхности колонны.

- Верхний рычаг используется для закрепления опоры оправки. Он может состоять из одного или двух цилиндрических стержней, которые скользят через отверстия в колонне.

8. Опора оправки

Это отливка с подшипником, которая поддерживает внешний конец оправки.Это также помогает выровнять внешний конец оправки со шпинделем.

- Предотвращает подпружинивание внешнего конца оправки во время операций резания.

- Обычно на фрезерном станке используются оправки двух типов. Первый имеет отверстие под подшипник малого диаметра, максимальный диаметр – 1 дюйм. А другой имеет отверстие для подшипника большого диаметра, обычно до 23/4 дюйма.

- Опора оправки имеет масляный резервуар, который смазывает опорные поверхности.Его можно зажать в любом месте верхней части руки. Опора оправки используется только в горизонтальных типах фрезерных станков.

9. Ползун

Выносной рычаг в вертикальной машине называется ползун. Один конец плунжера установлен наверху колонны, а на другом конце прикреплена фрезерная головка.

- Плунжер можно перемещать поперечно (внутрь и наружу) на колонне с помощью ручного рычага.

Также читайте:

Типы фрезерных станковВ основном фрезерные станки делятся на два типа: первый – горизонтальный фрезерный станок, второй – вертикальный.Они также подразделяются на коленные, ползуновые, производственные или станины и строгальные фрезерные станки.

Большая часть классифицированных выше фрезерных станков оснащена электродвигателем с автономным приводом, системами охлаждения, механической подачей стола и регулируемой скоростью шпинделя.

1. Горизонтально-фрезерный станок

В горизонтально-фрезерном станке ось вращения шпинделя расположена горизонтально к столу. А из-за того, что ось шпинделя горизонтальна, его называют горизонтальным фрезерным станком.

2. Вертикальный фрезерный станок

Фрезерный станок, в котором ось шпинделя перпендикулярна столу, называется вертикально-фрезерным станком.

3. Фрезерный станок с коленом

Фрезерный станок с выступом в виде колена в середине называется фрезерным станком с коленом. Он характеризуется вертикальным регулируемым рабочим столом, опирающимся на седло, поддерживаемое коленом.

4. Плунжерный фрезерный станок

Фрезерный станок с плунжером в верхней части колонны называется плунжерным фрезерным станком.Обычно ползун используется в вертикальном фрезерном станке. Его можно перемещать на колонне в поперечном направлении (то есть внутрь и наружу при работе со стороны колена).

5. Производство или фрезерный станок со станиной

6. Строгальный фрезерный станок:

Также читайте:

Работа фрезерного станкаРазличные операции фрезерного станка:

1. Торцевое фрезерование

Эта операция делает плоские поверхности на торце заготовки.Эта операция обработки выполняется на поверхностях, перпендикулярных оси фрезы. Операция выполняется торцевой фрезой, установленной на цапфе станка.

2. Боковое фрезерование

Это процесс обработки, в ходе которого образуется плоская вертикальная поверхность по бокам детали. Эта операция выполняется с помощью боковой фрезы.

3. Плоское фрезерование

Это процесс фрезерования плоских поверхностей, при котором ось фрезы остается параллельной фрезеруемой поверхности.Это также называется фрезерованием поверхности или фрезерованием слябов. Для плоского фрезерования используется плоская фреза.

4. Двухстороннее фрезерование

– это процесс, в котором двухсторонняя фреза используется для одновременной обработки двух противоположных сторон заготовки. Операция двухконтурного фрезерования показана на рисунке ниже.

5. Угловое фрезерование

Это процесс фрезерования плоских поверхностей, которые не параллельны и не перпендикулярны оси фрезы.Это также называется угловым фрезерованием. Для выполнения этой операции используется одноугловая фреза.

6. Фрезерование шайбой

Это процесс обработки, в котором две или более фрезы используются вместе для одновременного выполнения различных операций фрезерования. При групповом фрезеровании фрезы устанавливаются на оправку.

7. Фрезерование формы

Это процесс обработки специального контура (контура), состоящего из кривых, прямых линий или полностью изогнутых, за один проход.Для выполнения этой операции используются формованные фрезы, имеющие форму разрезаемого контура. Эта операция выполняется с использованием выпуклых, вогнутых и угловых фрез.

8. Фрезерование профиля:

Эта операция фрезерования используется для вырезания профиля на заготовке.

9. Концевое фрезерование

Это процесс изготовления плоских поверхностей, которые могут быть горизонтальными, вертикальными и располагаться под любым углом, ориентируясь на рабочий стол. Для выполнения этой операции используются концевые фрезы.

10. Пильное фрезерование