Фрезерный станок чпу по дереву своими руками: ЧПУ станок своими руками или покупка заводского ЧПУ станка

alexxlab | 15.03.2023 | 0 | Фрезерный

Как легко и дешево сделать свой собственный станок с ЧПУ

Станок с ЧПУ может стать отличным дополнением для каждого любителя деревообработки или бизнеса. ЧПУ позволит вам создавать потрясающие проекты по деревообработке, которые возможны только при точной обработке. Но можете ли вы построить свой собственный станок с ЧПУ с нуля и насколько это будет дорого? Я покажу вам, как я создаю свой станок с ЧПУ, и как вы можете сделать свой собственный дешево и легко.

Вот основные этапы сборки станка с ЧПУ:

- Создание рамы машины ЧПУ

- Установите и проводят шапки.

Эти шаги очень просты, и есть много вещей, которые необходимо учитывать. Как тип рамы и где ее взять, правильная плата управления для вас и как запрограммировать и установить прошивку, как рассчитать шаги для каждого шагового двигателя, чтобы двигаться точно на 1 мм и многое другое.

Но не волнуйтесь, я расскажу вам, как все это сделать и как выбрать правильную раму, шпиндель и плату управления для вашего собственного станка с ЧПУ.

Расходные материалы, необходимые для сборки станка с ЧПУ

Для сборки собственного станка с ЧПУ вам потребуется множество расходных материалов, и они могут меняться в зависимости от того, какую раму или плату управления вы выберете.

Вот список расходных материалов, которые вам понадобятся:

- Рама (чаще всего изготовленная на станке с ЧПУ, самодельная или самодельная)

- Спинделя (Makita RT0700C или DeWalt 660)

- Управляющая плата (SKR 2, рампы, или Планета CNC)

- . цепи

- Экранированные провода (кабель локальной сети)

- Инструмент для зачистки проводов и обжимной инструмент

- Винты, отвертки, гайки и болты

7

Источник питания (9 ампер) Необходимые расходные материалы в значительной степени зависят от типа используемой рамы и платы контроллера, поэтому у меня есть раздел для каждого элемента в списке, который поможет вам решить, что вам нужно для вашего ЧПУ.

Рама

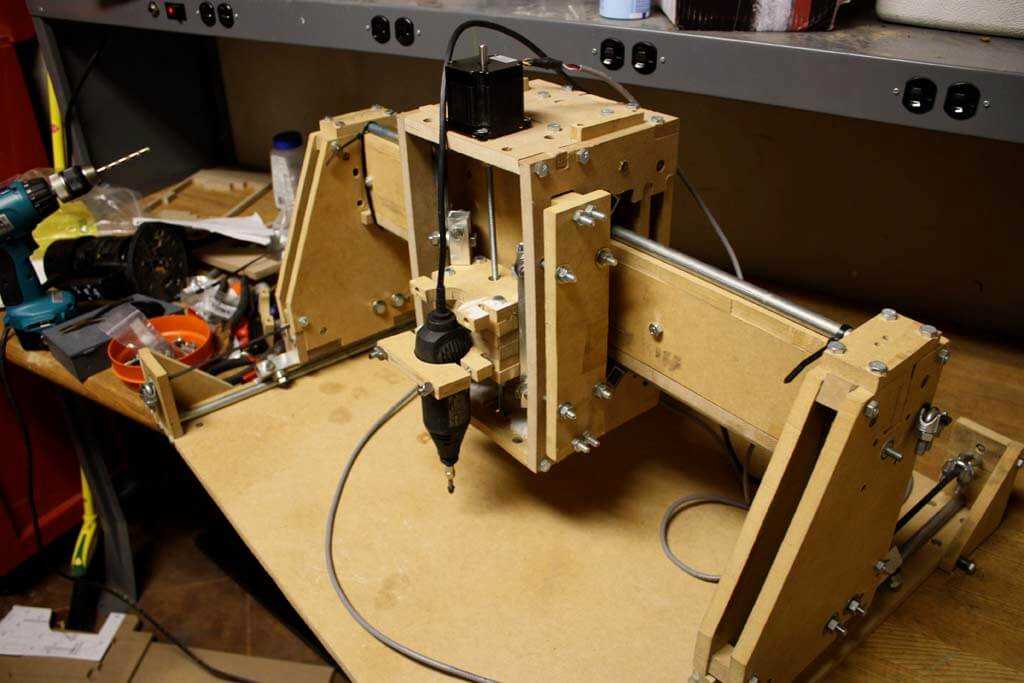

Прежде всего, самая важная часть. Рама ЧПУ.

Спроектировать и построить раму очень сложно, особенно если вы никогда раньше не собирали ничего похожего на ЧПУ. Вот почему я настоятельно рекомендую либо купить, либо построить раму, которую уже разработал кто-то другой.

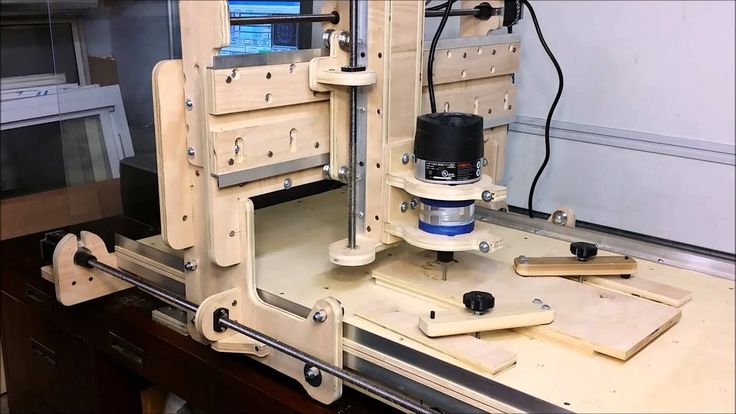

Существует множество вариантов станков с ЧПУ, но два лучших, которые я нашел, это ЧПУ с ЧПУ в основном с печатью и Инди-Мельница.

Я лично использовал в основном печатный станок с ЧПУ для изготовления своего станка с ЧПУ.

The Mostly Printed CNC — это проект, в котором вы будете печатать на 3D-принтере собственную раму и использовать металлические стержни для кабелепровода, чтобы укрепить все это. Если у вас нет 3D-принтера, вы можете просто купить детали в их интернет-магазине.

Я лично напечатал их, на что у меня ушло около недели непрерывной печати на трех машинах.

Вот ссылка на их домашнюю страницу, где вы можете найти инструкции по сборке их рамы со списком деталей, которые вам понадобятся для ее сборки.

Инди-Мельница — еще один вариант сборки рамы, но вам нужно купить инструкции, а также некоторые детали в их магазине, чтобы правильно построить ее.

Вот ссылка на их домашнюю страницу.

Веретено

Далее вам понадобится веретено.

На рынке много безымянных шпинделей, которые я бы вообще никогда не рекомендовал покупать. Как правило, они очень плохого качества.

Вместо этого я бы порекомендовал шпиндель от Makita, такой как Makita RT0700C, или, если у вас ограниченный бюджет, то Dewalt 660.

Лично я решил купить Makita RT0700C, и это потрясающий шпиндель, который проходит сквозь дерево. как масло. Так что очень рекомендую!

Панель управления

У вас есть большой выбор плат управления, и здесь нет ничего неправильного.

SKR 2 и новейшие платы управления Ramps — отличный выбор для ЧПУ, хотя эти платы управления обычно используются для 3D-печати.

Но тот факт, что 3D-печать стала такой большой отраслью, также означает, что платы контроллеров 3D-печати дешевле, чем платы управления, предназначенные исключительно для фрезерной обработки с ЧПУ.

Я лично использовал SKR 2 для своего ЧПУ, и он отлично работает с минимальными настройками фрезерной обработки с ЧПУ.

Если вам нужно решение более высокого класса, вы можете выбрать платы управления и драйверы от Planet CNC.

Они намного дороже, но они того стоят. Единственное, что мне не нравится, это то, что вам нужно доплачивать за использование их прошивки, которая уже предустановлена на их платах контроллеров.

В качестве драйверов я использовал драйверы TMC2209, поставляемые с платой SKR2.

Вы также можете использовать Arduino Uno с защитой шагового двигателя и Estlcam, если вам нужен действительно малобюджетный вариант, который будет отлично работать.

Шаговые двигатели, шкивы, ремни и ходовой винт

Вам также потребуются шаговые двигатели для фактического привода шпинделя, шкивов, ремней и ходовой винт для преобразования вращательного движения двигателей в вертикальное и горизонтальное движение.

В зависимости от рамы вам понадобится три или пять шаговых двигателей.

Мне понадобилось пять для рамы с ЧПУ, напечатанной в основном.

Несмотря на это, лучшими шаговыми двигателями для большинства ЧПУ являются шаговые двигатели Nema 17, которые вы можете приобрести прямо здесь, на Amazon.

Это те, которые я использовал, и они отлично работали, их было легко установить и подключить.

Тяговые цепи

Тяговые цепи используются для организации кабелей таким образом, чтобы они случайно не падали на станину во время работы машины.

Они необходимы, но я настоятельно рекомендую их. Это было мое первое обновление, и они сделали всю машину намного аккуратнее и безопаснее.

Вы можете купить дешевые цепи прямо здесь, на Амазоне.

Экранированные провода

Опять же, экранированные провода не являются обязательными, но я настоятельно рекомендую использовать их, чтобы убедиться, что шаговые двигатели не принимают ложные сигналы.

Самый дешевый способ получить экранированные провода — просто использовать кабели LAN. Они экранированы и скручены, что делает их идеальными для нас.

Я заменил все провода от шаговых двигателей экранированными проводами.

Инструменты для зачистки проводов и обжимные инструменты

Если вы планируете заменить все кабели экранированными кабелями, вам потребуется инструмент для зачистки проводов и несколько инструментов для обжима проводов, чтобы обрезать и соединить провода от двигателей.

Я использовал этот набор обжимных инструментов для соединительных проводов, который поставляется с обжимным инструментом и разъемами.

Как сделать станок с ЧПУ

Теперь, наконец, пришло время сделать свой станок с ЧПУ!

1. Соберите раму вашего станка с ЧПУ

Собрать раму довольно просто.

Просто убедитесь, что рамка правильно выровнена, и вы также должны измерить диагональ от одной точки до другой и убедиться, что все имеет одинаковое расстояние.

При установке движущихся частей следите за тем, чтобы они не были завинчены слишком туго или слишком слабо, иначе они либо не будут двигаться вообще, либо будут двигаться слишком сильно.

Это можно настроить после установки двигателей и платы управления. Обычно легче увидеть, что что-то не движется должным образом, когда вы действительно можете двигать шпиндель с помощью платы управления.

Не торопитесь при сборке рамы и постоянно измеряйте, чтобы убедиться, что все собрано максимально точно.

Я не сделал этого, когда собирал свою раму с ЧПУ, и мне пришлось вернуться и много раз отрегулировать раму, потому что ЧПУ не было точным, когда я впервые протестировал его.

Как я уже упоминал ранее, в качестве рамы у меня используется ЧПУ Mostly Printed CNC, и его было действительно легко и просто собрать, хотя у меня были некоторые проблемы с затягиванием гаек, потому что иногда до них было немного трудно добраться.

V1 Engineering (создатели станков с ЧПУ для печати в основном) имеет очень простые инструкции, которые помогут вам собрать раму.

2. Установка и подключение шаговых двигателей

При установке шаговых двигателей убедитесь, что шкивы правильно выровнены с ремнями.

При желании вы можете заменить все стандартные кабели двигателей экранированными проводами, что уменьшит помехи, которые могут вызвать неточное движение.

На всякий случай я переключил все провода на экранированные.

Я использовал обжимные соединения для подключения новых экранированных проводов к шаговым двигателям. Это самый простой и быстрый способ, который я знаю.

Мне также пришлось подключить свои шаговые двигатели последовательно, потому что я использую станок с ЧПУ, который в основном печатается, что требует наличия двух двигателей для осей Y и X.

Но это оказалось на удивление легко, особенно потому, что я все равно заменил всю проводку на экранированные.

Я протянул все провода через цепи, чтобы все было в порядке.

Также убедитесь, что ремень правильно выровнен со шкивами и шаговым двигателем, чтобы все двигалось правильно. Как вы можете видеть на изображении ниже.

3. Установка платы управления

Плата управления легко устанавливается.

Я использовал плату SKR 2, но плата рамп очень похожа во многих отношениях.

Обязательно отключите бессенсорное возвращение в исходное положение, так как оно вам не нужно, а концевые упоры также необязательны. У меня есть несколько установленных для каждой оси, но я все равно не использую их в 99% своих проектов.

Подключите двигатели к правильным разъемам, обычно они находятся рядом друг с другом.

Затем подключите блок питания к сетевой вилке или силовым разъемам. Для большей безопасности большинству плат требуется источник питания 12 В с силой тока 10 ампер.

Вы также можете подключить ЖК-экран, но это тоже необязательно. У меня есть один подключенный, но я редко использую его.

У меня есть один подключенный, но я редко использую его.

4. Запишите прошивку для платы управления

Прошивка может различаться в зависимости от того, какую плату управления вы используете.

Я выбрал Marlin, программу для 3D-печати, но ее можно легко адаптировать для фрезерной обработки с ЧПУ . Перед компиляцией обязательно выберите правильную доску, в моем случае SKR 2 rep B.

Существуют полные руководства по правильному использованию и настройке марлина, с которыми вы можете ознакомиться, так как я расскажу только о нескольких ключевых параметрах, которые вы должны измениться на фрезерование с ЧПУ, а также некоторые параметры, с которыми у меня были проблемы.

Планету ЧПУ, вероятно, проще всего настроить, так как обычно все уже настроено за вас, и вам нужно только изменить некоторые параметры.

Самый важный параметр, который необходимо правильно установить в каждой прошивке ЧПУ, — это количество шагов на единицу для каждой оси.

Это число сообщает прошивке, сколько шагов должен сделать шаговый двигатель, чтобы переместиться на одну единицу по определенной оси. Так, например, 100 шагов по х означают, что шаговый двигатель должен сделать 100 шагов, чтобы переместиться на 1 мм по оси х.

В Marlin этот параметр называется default_axis_steps_per_unit и находится в файле config.h.

Вы должны сами рассчитать это число для каждой отдельной оси. Значение зависит от используемых вами ремней или ходового винта и типа установленного вами шагового двигателя.

Существует удобный калькулятор Prusa , который можно использовать для расчета шагов на единицу для каждой оси.

Другим важным значением для изменения является размер области печати.

Это определит размер вашего рабочего пространства и не позволит шпинделю выйти за его пределы.

Мне также пришлось изменить значение «пределов перемещения после возврата» оси Z на -30 в Marlin , чтобы позволить оси Z двигаться ниже 0.

Нам это нужно как мы печатаем не вверх, а вырезаем вниз.

Это были самые важные опции, которые мне пришлось изменить, чтобы сделать Marlin пригодным для фрезерной обработки с ЧПУ.

Осталось только скомпилировать Marlin и загрузить прошивку на плату.

Для платы контроллера SKR 2 все, что мне нужно было сделать, это поместить файл firmware.bin, скомпилированный Marlin, на карту micro SD и подключить ее к плате контроллера.

Затем запустите плату, подождите, пока она полностью загрузится, затем выключите ее и извлеките SD-карту. Теперь прошивка должна быть установлена на плату.

Обязательно используйте SD-карту размером 8 ГБ или меньше и отформатируйте SD-карту в формате FAT32. Это обеспечит работу всего процесса прошивки.

5. Подготовка и запуск первой работы

Чтобы начать нашу первую фрезерную работу, нам нужно сделать пару вещей. Во-первых, нам нужно подготовить некоторый g-код для фрезерования чего-либо, затем мы должны подготовить станок и программное обеспечение для начала нашей первой работы.

Я использую Fusion 360 для создания G-кода для фрезерования, потому что это бесплатно для любителей, и есть много ресурсов, которые покажут вам, как сделать и подготовить свой первый проект для фрезерования.

Я настоятельно рекомендую использовать этот онлайн-калькулятор для расчета скорости подачи перед экспортом вашего первого G-кода.

Я использую хост Repetier для управления ЧПУ через свой компьютер. Это также бесплатно.

Только не забудьте отключить хотэнд и опции экструдера перед запуском первого задания, иначе ЧПУ не запустится.

Импортируйте сгенерированный g-код в Repetier Host и нажмите кнопку «Показать траектории перемещения», чтобы увидеть траекторию перемещения головки инструмента.

Затем вручную поместите шпиндель ЧПУ туда, где вы хотите, чтобы ваши координаты x, y и z находились в начале координат. Для меня это обычно верх моей заготовки в левом нижнем углу.

Но это может отличаться для вас в зависимости от того, как вы настроили G-код Fusion 360.

Вы можете вручную отправить G-код на контроллер с помощью Repetier Host.

И мы будем использовать это, чтобы отправить этот фрагмент G-кода «G92 X0 Y0 Z0» на контроллер, чтобы установить текущее местоположение шпинделя как 0,0,0.

Этот g-код специфичен для marlin, поэтому для других прошивок код, который вы должны отправить, чтобы установить текущее местоположение на 0,0,0, может отличаться.

Теперь все готово к работе. Все, что осталось сделать, это включить шпиндель, а затем нажать кнопку запуска.

Если вы все сделали правильно, ваш ЧПУ должен сразу начать выполнение задания.

Будьте готовы отключить вашу машину, если что-то пойдет не так!

Сколько стоит сделать собственный ЧПУ?

У вас может возникнуть один животрепещущий вопрос: сколько стоило все это и стоило ли оно того?

В целом, сборка собственного станка с ЧПУ может стоить всего 500 долларов. В среднем хорошо собранный станок с ЧПУ будет стоить около 650 долларов. Самыми дорогими частями ЧПУ являются рама и шпиндель.

Самыми дорогими частями ЧПУ являются рама и шпиндель.

Изготовление моего собственного ЧПУ с главным образом печатным ЧПУ в качестве основы обошлось мне примерно в 600 долларов.

Если бы я потратил весь бюджет на свой ЧПУ, я бы смог сэкономить еще 100 долларов, купив более дешевый шпиндель и не используя буксирующие цепи.

Таким образом, я мог бы построить станок с ЧПУ очень хорошего качества примерно за 500 долларов.

Valentin

Привет! Я страстный создатель и профессиональный реквизит для индустрии развлечений. Я использую свои навыки работы с деревом, программирования, электроники и иллюстрации для создания интерактивных реквизитов и головоломок для Escape Games и маркетинговых агентств. И я делюсь своими знаниями и своим опытом в этом блоге с вами, чтобы вы могли сами стать мейкером.

craftknights.com/valentin-busch/

Планирование вашей первой сборки ЧПУ своими руками – мастерская Wobblycogs

Я написал эту статью, потому что, оглядываясь назад, я жалею, что не прочитал эту статью, прежде чем приступить к своей мечте построить станок с ЧПУ. Это не значит, что я сожалею о том, что построил машину, или что я бы не стал делать это снова, просто мне хотелось бы войти в нее с немного более открытыми глазами, чем я. Я считаю, что есть три важных фактора, к которым вы должны относиться реалистично: материалы, которые вы хотите разрезать, размер самого большого куска, над которым вы хотите работать, и сумма денег, которую вы хотите потратить на станок. Чтобы не усложнять эту статью, я напишу ее с точки зрения человека, который хочет создать то, о чем думает большинство людей, когда думают о ЧПУ; трехосевой фрезерный станок. Ничто в названии ЧПУ не ограничивает машину этой конструкцией, но это очень распространенная первая сборка.

Это не значит, что я сожалею о том, что построил машину, или что я бы не стал делать это снова, просто мне хотелось бы войти в нее с немного более открытыми глазами, чем я. Я считаю, что есть три важных фактора, к которым вы должны относиться реалистично: материалы, которые вы хотите разрезать, размер самого большого куска, над которым вы хотите работать, и сумма денег, которую вы хотите потратить на станок. Чтобы не усложнять эту статью, я напишу ее с точки зрения человека, который хочет создать то, о чем думает большинство людей, когда думают о ЧПУ; трехосевой фрезерный станок. Ничто в названии ЧПУ не ограничивает машину этой конструкцией, но это очень распространенная первая сборка.

Подходя к вопросу о материалах очень широко, скажу, что есть только четыре материала, которые вам нужно резать: пенопласт, дерево, алюминий и сталь. «Вау», я слышу, как вы кричите: «Я хочу резать углеродное волокно / пластик / камень / унобтаниум / и т. д. / и т. д.». Все материалы, о которых я могу думать, требуют той же базовой конструкции машины, что и один из четырех материалов, перечисленных изначально. Да, вам может потребоваться внести определенные изменения в конструкцию (например, сделать станок для резки камня водонепроницаемым), чтобы разрезать более экзотический материал, но основной принцип будет таким же, как и в первых четырех.

Да, вам может потребоваться внести определенные изменения в конструкцию (например, сделать станок для резки камня водонепроницаемым), чтобы разрезать более экзотический материал, но основной принцип будет таким же, как и в первых четырех.

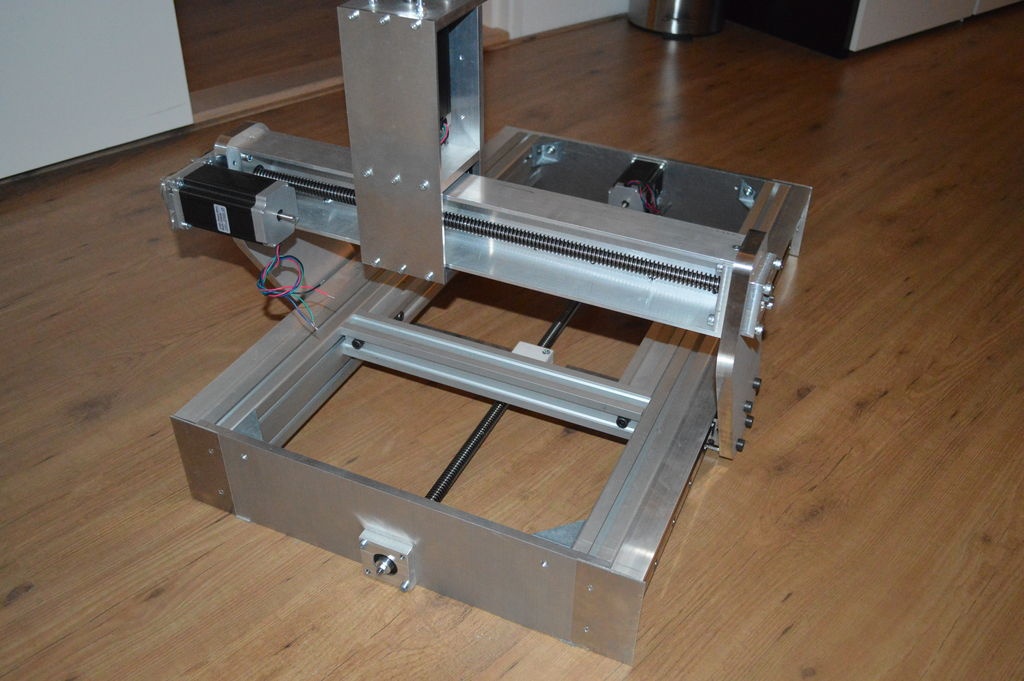

Ответ на вопрос о том, что вы хотите резать с помощью станка, на самом деле зависит от того, из каких материалов вы его изготовите. Как правило, вы должны построить станок из самого прочного материала, который вы хотите разрезать (кроме пенопласта, вы не можете построить станок с ЧПУ из пенопласта). Итак, вы можете построить машину, которая выпиливает дерево из дерева. Сказав это, я хочу отметить, что подавляющее большинство успешных проектов с ЧПУ строят станки в основном из алюминия. Кровать/каркас может быть стальным, но все важные части, как правило, алюминиевые. Почему это? Просто потому, что построить станок с ЧПУ сложно, а использование алюминия — самый простой и дешевый способ получить в меру точную и прочную машину.

Но я видел этот станок, построенный из МДФ…

Конечно, можно построить станок из дерева или, что более вероятно, из МДФ, но станок будет ограничен в том, что он может резать, и в точности, которую он может достичь. Если вы хотите резать только пенопласт и дерево, вам может подойти станок для МДФ. Если древесина очень твердая, станок может не иметь фантастической точности, но в большинстве случаев она должна быть достаточно хорошей. Привлекательность машин МДФ для большинства строителей своими руками заключается в стоимости МДФ и простоте работы с общедоступными инструментами. В какой-то степени, хотя это ошибочное мнение, МДФ, безусловно, дешевле алюминия, но если вы собираетесь использовать настоящие направляющие, а не самодельные версии, приличные системы управления и т. д., то разница в стоимости начинает казаться меньше. Вторая привлекательность МДФ для новых строителей заключается в том, что он легче алюминия, опять же, это правда, но вы неизменно в конечном итоге используете больше его для достижения разумной жесткости, поэтому экономия веса не является фантастической. Кроме того, вес, до определенного момента, ваш друг. Тяжелая машина будет меньше вибрировать при резке, что приведет к более качественной отделке изделия.

Если вы хотите резать только пенопласт и дерево, вам может подойти станок для МДФ. Если древесина очень твердая, станок может не иметь фантастической точности, но в большинстве случаев она должна быть достаточно хорошей. Привлекательность машин МДФ для большинства строителей своими руками заключается в стоимости МДФ и простоте работы с общедоступными инструментами. В какой-то степени, хотя это ошибочное мнение, МДФ, безусловно, дешевле алюминия, но если вы собираетесь использовать настоящие направляющие, а не самодельные версии, приличные системы управления и т. д., то разница в стоимости начинает казаться меньше. Вторая привлекательность МДФ для новых строителей заключается в том, что он легче алюминия, опять же, это правда, но вы неизменно в конечном итоге используете больше его для достижения разумной жесткости, поэтому экономия веса не является фантастической. Кроме того, вес, до определенного момента, ваш друг. Тяжелая машина будет меньше вибрировать при резке, что приведет к более качественной отделке изделия.

Вопрос, который задает каждый новый строитель: «Можно ли резать алюминий на станке для МДФ?» и ответ да с массивной оговоркой. Фреза пройдет через алюминий, который вы пытаетесь разрезать, но конечный результат будет не очень хорошим. Сравнительно низкая жесткость МДФ приведет к отклонению инструмента при контакте с алюминием, что приведет к неточности реза и следам вибрации на заготовке.

Значит, я должен построить свою машину из стали?

Если вы можете полностью построить свой станок из стали, это здорово, но если у вас есть средства для точной обработки стали, вам, вероятно, не нужно создавать собственный станок с ЧПУ! Алюминий можно обрабатывать деревообрабатывающими инструментами. Сталь, напротив, прочна и требует специальных инструментов для обработки металлов. Многие производители ЧПУ своими руками начинают с мастерских, оборудованных для деревообработки, поэтому обработка стали практически невозможна. Одна большая проблема, с которой сталкиваются люди, — это наплавка стали. Подавляющее большинство стали, которую вы покупаете, не будет достаточно плоской для использования в критических областях, поэтому потребуется фрезерование, чтобы получить одну или две плоские поверхности для обработки. Если вы не знаете кого-то с большим фрезерным станком, который они готовы позволить вам использовать, это быстро станет дорогим, чтобы фрезеровать всю сталь. Для станков с ЧПУ всегда требуются сложные детали, для которых также потребуется фрезерный станок (или лазерный резак / гидроабразивный резак / и т. д.), поэтому опять же расходы быстро увеличиваются.

Подавляющее большинство стали, которую вы покупаете, не будет достаточно плоской для использования в критических областях, поэтому потребуется фрезерование, чтобы получить одну или две плоские поверхности для обработки. Если вы не знаете кого-то с большим фрезерным станком, который они готовы позволить вам использовать, это быстро станет дорогим, чтобы фрезеровать всю сталь. Для станков с ЧПУ всегда требуются сложные детали, для которых также потребуется фрезерный станок (или лазерный резак / гидроабразивный резак / и т. д.), поэтому опять же расходы быстро увеличиваются.

Преимущество стали в том, что ее легко соединить сваркой. С дешевым MIG или сварочным аппаратом каждый может соединить два куска стали прочным соединением. Самое замечательное в том, что он не должен быть идеальным, даже небольшой плохо нанесенный сварной шов, вероятно, будет достаточно прочным, и как только он будет отшлифован, трудно сказать, что он не идеален! Если вы посмотрите на другие успешные сборки, вы обнаружите, что многие из них строят станину и основание из стали. Это потому, что это дешево, быстро и дает соответствующие уровни жесткости.

Это потому, что это дешево, быстро и дает соответствующие уровни жесткости.

Разобравшись с тем, из чего вы должны построить станок в зависимости от того, что вы хотите резать (предполагаю, что вы выбрали алюминий), следующий вопрос заключается в том, насколько большой объем работы должен быть в состоянии выполнить ваш станок. Время для другого предсказания… вы начнете с довольно скромных целей создания машины, которая может, например, сделать табличку с номером дома, и машина будет быстро расти по мере того, как вы будете придумывать все больше и больше проектов. Старайтесь контролировать свое воображение, поскольку чем больше машина становится, тем дороже она становится и тем сложнее ее построить, и ни одна из этих вещей не масштабируется линейно!

На самом деле нет верхнего предела размера станка с ЧПУ, который вы можете построить, но, безусловно, есть ограничение на размер, который, я думаю, вы должны построить в первый раз. Если вы увлечетесь и решите, например, что хотите, чтобы ваша первая сборка станка могла фрезеровать целый лист материала размером 2400×1200 мм (8 футов x 4 фута), вы, вероятно, потерпите неудачу или, по крайней мере, если вам это удастся, это будет стоить удача.

Для вашей первой машины я бы посоветовал придерживаться максимального размера резки 1000 мм или меньше по осям X и Y и 250 мм или меньше по Z. Я говорю размер резки, потому что площадь основания машины будет значительно больше, чем площадь резки. . На станке размером 1000×1000 мм площадь основания должна быть не менее 1300×1300 мм и, возможно, больше. Если вы можете держать свое воображение под контролем, я предлагаю придерживаться этих ограничений, если вы можете, каждый мм меньше – это экономия средств и улучшение простоты сборки! Сказать, что есть исключение из правил. Если вы собираетесь использовать стандартную трехосную конструкцию с горизонтальной неподвижной станиной и подвижным порталом, вы можете сделать ось X длиной примерно до 1500 мм без особых проблем или огромных затрат.

На этот вопрос почти невозможно ответить, потому что существует так много переменных, но вы должны быть реалистичны в отношении того, сколько будет стоить сборка, иначе вы будете очень разочарованы результатами. Согласно очень грубому эмпирическому правилу, машина, которая достаточно хорошо режет алюминий и имеет рабочую зону в пределах, указанных выше, будет стоить где-то между 2000 и 3000 фунтов стерлингов (в 2013 году). Это можно сделать дешевле, если вы покупаете большинство деталей из вторых рук и выбираете дешевые детали, но вы должны быть осторожны с тем, где вы снижаете затраты, иначе вы рискуете получить ненадежный беспорядок в машине.

Станок, предназначенный только для резки дерева, вероятно, может быть построен примерно за 1500 фунтов стерлингов, возможно, немного меньше, поскольку он может быть построен в основном из МДФ.