Фрезерный вертикальный станок по дереву своими руками: как сделать самодельный стационарный фрезер по дереву

alexxlab | 24.02.2023 | 0 | Фрезерный

Фрезерный станок по дереву своими руками: размеры, чертежи

При организации небольшой мастерской по изготовлению мебели желательно создать фрезерный станок по дереву своими руками. Это устройство может выполнять самые разные работы по обработке древесины.

Конструкций самодельных фрезеров много, необходимо определиться с необходимой схемой фрезерования, исходя из предполагаемых задач.

- Типы фрезерных станков для мебельного производства

- Разработка конструкции

- Этапы создания своими руками

- Проектирование

- Изготовление уникальных деталей

- Сборка и запуск в эксплуатацию

- Изготовление одношпиндельного фрезерного станка

- Пошаговая инструкция

- Разработка конструкции копировального фрезерного станка

- Основы копирования

- Конструкция пантографа

Типы фрезерных станков для мебельного производства

В деревообрабатывающих цехах фрезерованием обрабатывают детали разной формы. Сложные профили получают с помощью фасонных фрез. Ведут прямолинейную и криволинейную обработку. Самыми популярными являются:

Сложные профили получают с помощью фасонных фрез. Ведут прямолинейную и криволинейную обработку. Самыми популярными являются:

- Одношпиндельные станки стандартного типа – в них используется вертикальный шпиндель, на который крепится фреза определенного вида.

- Горизонтальные одношпиндельные станки – в этих конструкциях в горизонтально ориентированный шпиндель устанавливается патрон с фрезами. На подобных устройствах фрезеруют пазы для установки замков, площадки для монтажа петель и иные полости.

- Наклонные шпиндельные головки используют при соединениях на ус.

- Перемещаемые фрезерные шпиндели применяют в присадочных станках для профилирования пазов типа «ласточкин хвост» (в дальнейшем детали соединяют с помощью шпонок Хоффмана).

- Копировальное фрезерное оборудование позволяет изготавливать детали сложной формы. Конструктивно подобные устройства выполняют по разным схемам. С их помощью по одной модели изготавливают сотни копий за смену.

- Четырехстороннее фрезерное оборудование обрабатывает длинномерные заготовки, которые в дальнейшем используются для настилки пола, отделки внутренних или наружных стен.

- Фрезерные станки с ЧПУ могут выполнять изготовление изделий сложной формы. Например, из комлевой части дерева подобные устройства могут вырезать деревянные статуи (часто используют для украшения лестниц, изготовления барельефов, ажурной резьбы и иных весьма дорогих изделиях).

Разработка конструкции

Перед началом изготовления следует определиться с типом самого станка, который необходим для конкретного мастера. У каждого могут быть свои предпочтения. Возможно, что для работы можно обойтись обычным ручным фрезером. Разные фирмы выпускают разнообразный электрический инструмент.

Он оснащен необходимыми приспособлениями и специальными шкалами. С их помощью умелый специалист может изготавливать самые разные типы деталей.

Для пользователей электрических ручных фрезеров выпускают наборы фрез. Достаточно подобрать необходимый инструмент, чтобы наладить производство оригинальных и однотипных деталей.

Важно! Довольно часто при изготовлении стационарного оборудования за основу используют ручной фрезер. Сравнительно недорогое изделие нетрудно приспособить в соответствующих оправках и направляющих.

Сравнительно недорогое изделие нетрудно приспособить в соответствующих оправках и направляющих.

Этапы создания своими руками

Проектирование

Чтобы сделать фрезерный станок по дереву, нужно представить его использование в своем цеху. Любая работа начинается с проработки конструкции. Прорабатываются эскизы, разрабатываются рабочие чертежи сборочных узлов и отдельных деталей.

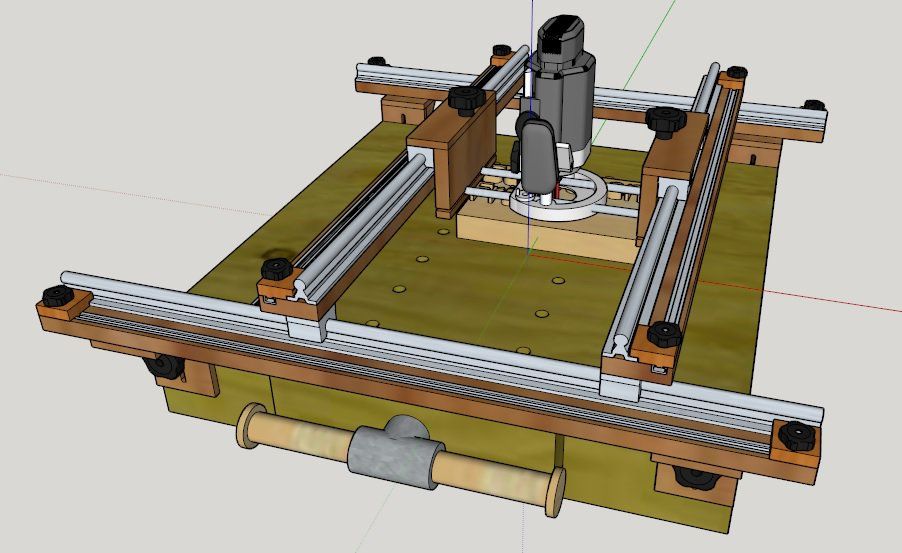

Для современных конструкторов предлагаются десятки инженерных программ трехмерного моделирования, которые помогают представить будущее изделие в виде твердотельного изделия. Сразу ведется проектирование целых узлов станка.

Здесь вносятся готовые детали, которые можно приобрести в торговой сети, а также элементы собственного изготовления. Их предстоит изготовить на имеющемся оборудовании или заказать у специалистов, имеющих необходимую оснастку.

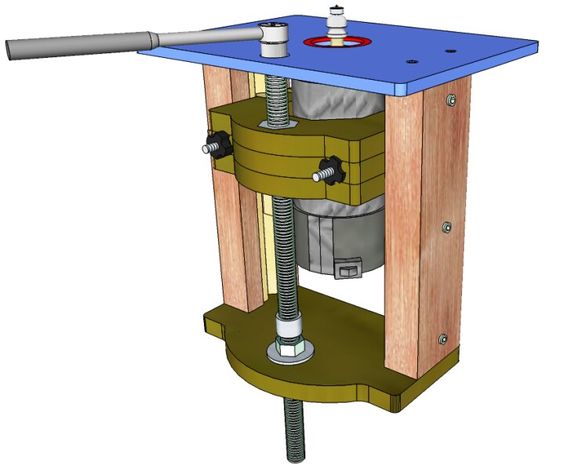

Трехмерная модель тумбы фрезерного станка:

- Боковая стенка.

- Опорный ролик.

- Опорная поверхность.

- Внутренние стенки тумбы.

- Задняя стенка.

3D-модель на экране монитора можно заставить «работать», чтобы проверить работоспособность будущего технологического оборудования на стадии проектирования. При необходимости нетрудно внести необходимые коррективы. Электронная модель может претерпеть разные изменения, помогающие достигать оптимальные соотношения между размерами и иными геометрическими параметрами. На этой стадии отрабатывается принцип работы фрезерного станка, подбирается будущий инструмент для производственных процессов.

Трехмерная модель столешницы фрезерного станка:

- Боковая планка (необходима для закрепления к тумбе).

- Передняя стенка (царга).

- Отверстия для установки.

- Стенка для упора.

- Саморезы для сборки элементов.

- Косынка (усиление для перпендикулярных поверхностей).

- Опорная поверхность.

Изготовление уникальных деталей

Следующим этапом является изготовление деталей устройства, а также приобретение комплектующих (всем известно, что не стоит изобретать те заготовки, которые проще купить).

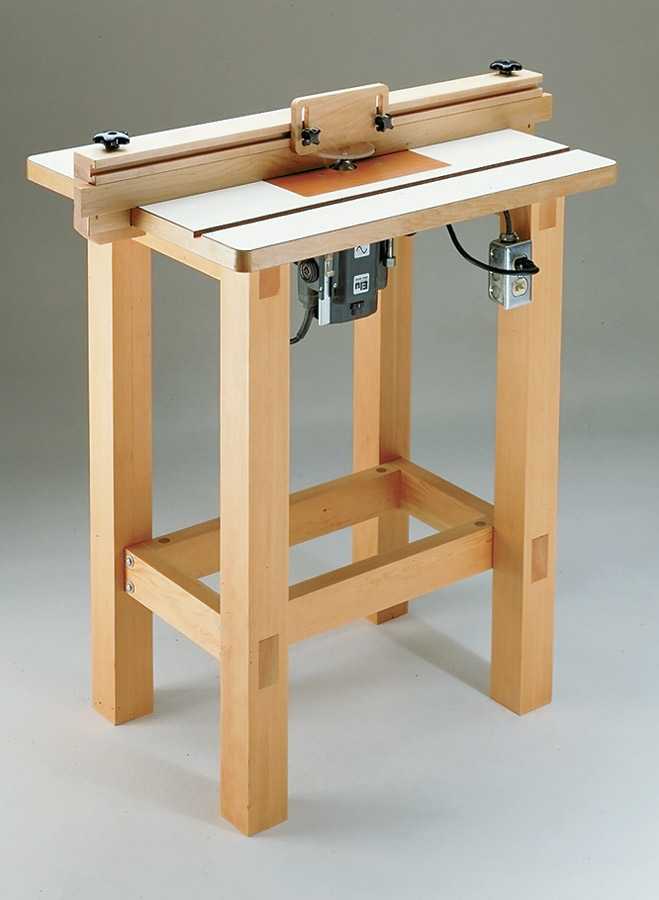

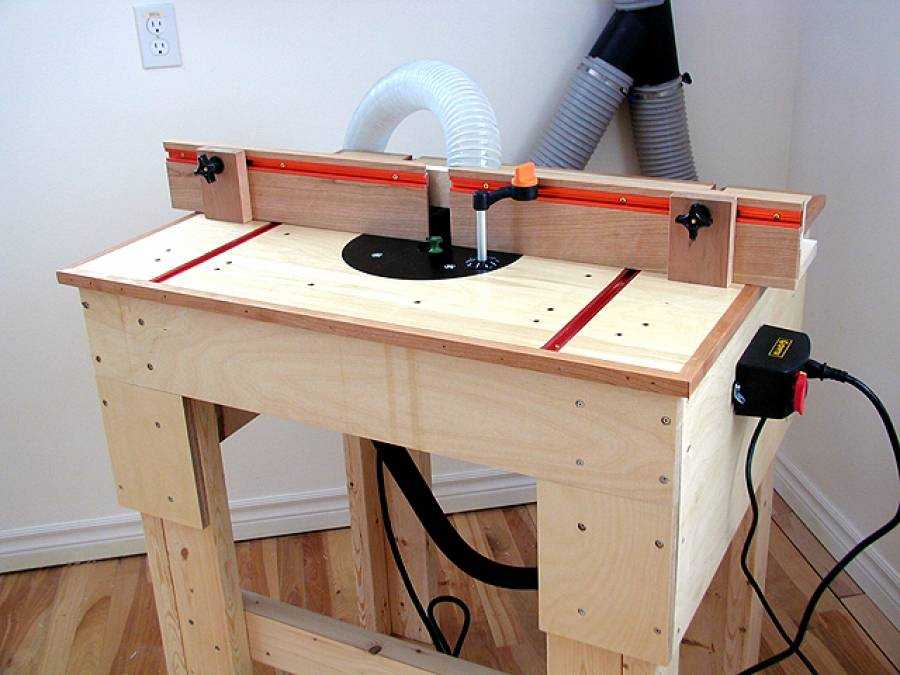

Монтировать оборудование необходимо на прочных опорах, поэтому сначала изготавливается сам стол. На нем в дальнейшем будет размещен самодельный фрезерный станок. Выбор у изготовителя большой. Используются:

- Деревянная конструкция, из брусков выпиливаются заготовки, а потом собирается стол. Применяют клеевое соединение, дополнительно крепят с помощью саморезов. Они фиксируют детали относительно друг друга. После полимеризации клея дополнительно усиливают соединения.

- Многие предпочитают сварные пространственные конструкции. В них используют профильные прямоугольные или квадратные трубы. Масса изделия небольшая, прочность высокая. К металлу несложно закреплять отдельные фрагменты станка, достаточно просверлить стенки труб в нужном месте и установить резьбовые шпонки.

- Некоторые мастера предпочитают полностью сборно-разборную конструкцию. Преимущество в том, что при необходимости всегда можно дополнить устройство какими-либо опциями.

Сборка и запуск в эксплуатацию

Самый ответственный этап – это сборка фрезерного станка. Здесь возможны варианты, когда все получилось. Сразу возможен запуск в производственные цепочки. В технологических картах вносят операции, которые выполняются на подобном оборудовании. Подбирается инструмент, и описываются особенности выполнения с его помощью определенных видов работ.

Здесь возможны варианты, когда все получилось. Сразу возможен запуск в производственные цепочки. В технологических картах вносят операции, которые выполняются на подобном оборудовании. Подбирается инструмент, и описываются особенности выполнения с его помощью определенных видов работ.

Бывает, что на каком-то этапе допущена ошибка. Тогда придется вносить необходимые коррективы. Важно, довести работу до логического конца.

Чтобы любой пользователь в будущем мог выполнять работу, составляется инструкция по эксплуатации. В ней указывается последовательность включения, безопасной работы и выключения. Обязательный пункт – это меры безопасной работы. Каждый, кто приступает к работе (при работе по найму) подписывает в журнале по охране труда, что прошел подробный инструктаж по технике безопасности на рабочем месте.

Изготовление одношпиндельного фрезерного станка

Необходим горизонтальный стол. Для изготовления подходят литые из чугуна плиты (самый лучший вариант), листы ДСП (ламинированные), МДФ или фанера. На нем устанавливают направляющие линейки.

На нем устанавливают направляющие линейки.

Между линейками монтируется шпиндель. На нем размещают фрезы. Направляющие можно смещать относительно инструмента. Именно так регулируется глубина обработки.

При установке шпинделя монтируют дополнительные подшипники. Необходимость усиления узла объясняется довольно просто: необходима достаточная прочность, чтобы не возникали неконтролируемые перемещения.

Внимание! Оптимальным вариантом будет использование ручного электрического фрезера. У него имеются электродвигатель, цанговый патрон, точки крепления. Легко включать, выключать, регулировать вылет по высоте. Замена инструмента – это дело нескольких секунд.

Если необходима глубокая обработка (более 20…30 мм), то используют мощные двигатели (более 2 кВт). На валу устанавливают план-шайбу. С ней крепят патрон или шпиндель под фрезу.

При выборе мотора предпочтение отдают высокоскоростным (высокооборотистым двигателям). Чем выше частота вращения вала, тем лучше качество обработанной поверхности.

Важным элементом для деревообрабатывающего оборудование будет система пылеудаления. При работе образуются опилки, стружка и довольно много пыли. Поэтому в крупных цехах создают аспирационные системы.

В небольших производствах ограничиваются применением пылесосов. Они включаются одновременно с подключением основного электродвигателя. Пыль удаляется из зоны резания и накапливается в специальных мешках. По мере наполнения от отходов обработки избавляются.

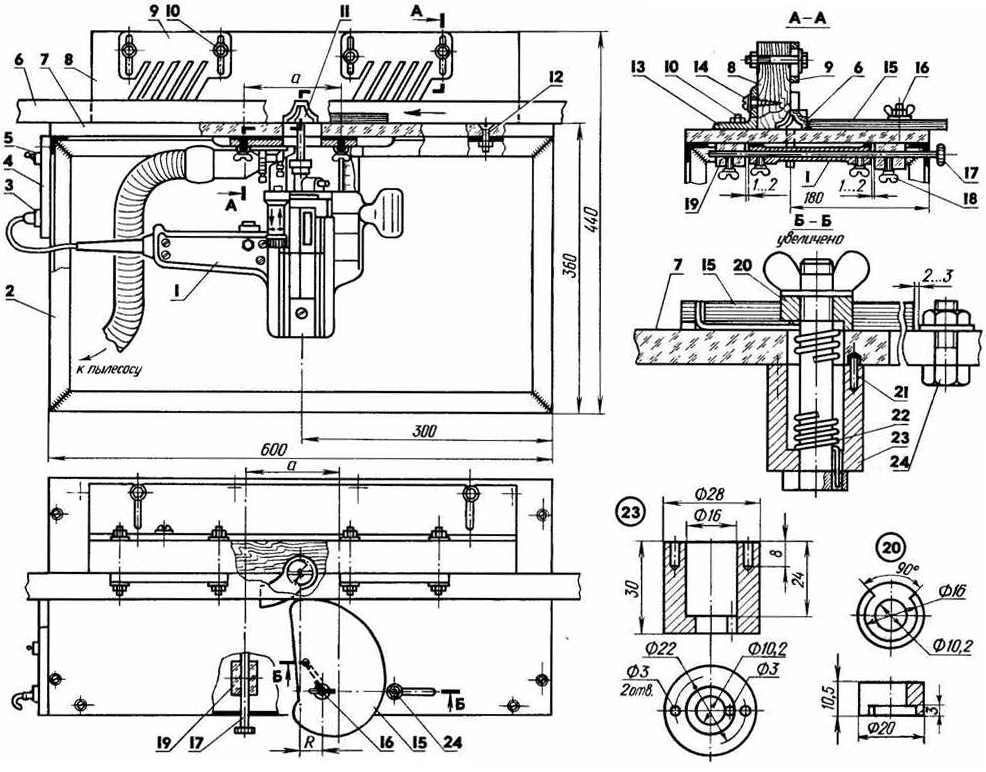

Пошаговая инструкция

Работа начинается с изготовления элементов стола. Их изготавливают из ламинированного ДСП. Для большей жесткости необходимо столешницу делать двухслойной. Тогда общая толщина составит 32 мм.

Выпиливание выполняется на раскроечном циркулярном станке. Детали выпиливаются без припусков на последующую обработку. Кромки оклеиваются меламиновой кромочной пленкой.

Чтобы в дальнейшем проще производить монтаж элементов станка, выпиливается прямоугольное отверстие. В нем устанавливается опорная плоскость. К ней крепится фрезер.

К ней крепится фрезер.

Под рабочую часть фрезера высверливается отверстие. Сквозь него будет производиться монтаж инструмента. Для фиксации внутри вставки сверлятся отверстия. Головки болтов будут утоплены внутри отверстий большего диаметра.

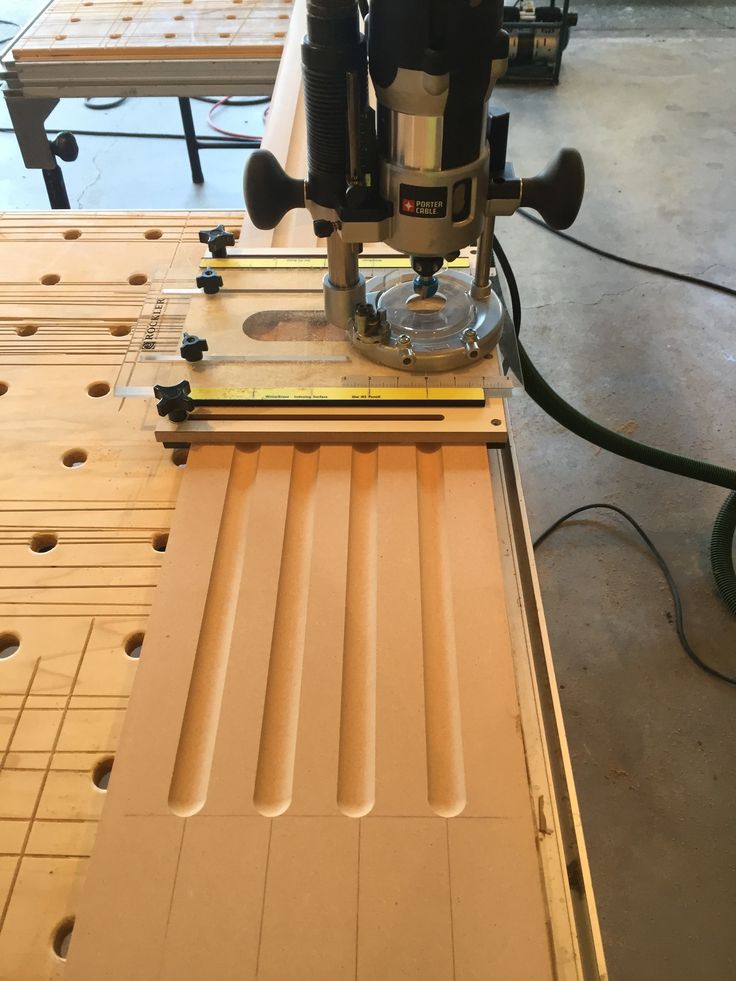

На рабочем столе выполняется разметка под установку вспомогательных элементов: направляющих пластин и передвижных упоров. Здесь же продумывается вопрос об монтаже системы отсоса отходов деревообработки.

В направляющих фрезеруются специальные пазы. При работе можно изменять положение направляющих в зависимости от типа используемых фрез. По необходимости их можно раздвинуть, увеличив расстояние между опорами.

Сами направляющие могут перемещаться вперед и назад. Тем самым меняется глубина обработки. Ее выставляют в зависимости от используемых фрез и требований конструктора изделий из древесины.

Готовый агрегат для фрезерования пазов разного типа удобен в работе. Наличие реверса позволит использовать фрезы разных типов.

Одношпиндельный станок получил наибольшее распространение в деревообрабатывающих цехах. При необходимости направляющие снимаются. Используются фрезы, оснащенные специальными подшипниками. С подобным инструментом производится обработка изделий со всех сторон.

Видео: самодельный фрезерный станок.

Разработка конструкции копировального фрезерного станка

Основы копирования

Копировальный фрезерный станок в своей основе использует элемент пантографа. Этот прибор позволяет по одной поверхности вести копир. С другой стороны устанавливается исполнительный инструмент. В чертежных приспособлениях используют карандаш (ручку). В станках на втором крыле пантографа устанавливают инструмент.

Конструкция пантографа

В основе конструкции используется параллелограмм. Эта геометрическая фигура позволяет проводить параллельные линии или эквидистантные кривые. Одно плечо фиксируется жестко, относительно него производится копирование.

Одно плечо фиксируется жестко, относительно него производится копирование.

Копир ведут по линиям оригинала. Расположенный на свободном плече карандаш повторяет все перемещения. Остается копия следа на другом листе.

При необходимости изменения масштаба у пантографа предусмотрены несколько дополнительных отверстий. Шарниры устанавливают в другую группу отверстий, в результате изменяется масштаб изображения. На простых пантографах можно увеличить или уменьшить отображение в несколько раз.

Схема копировального фрезера:

- Щуп копира.

- Фрезерующая головка.

- Механизм уравновешивания масс.

- Ограничитель поперечного перемещения копира.

- Механизм ограничения поворота.

- Фиксатор оригинала и копируемого изделия.

В трехмерном копировании необходимо использовать ось, относительно которой будет производиться перемещение элементов станка. На рамке располагаются щуп и фрезерная головка. Вся рамка перемещается по оси.

Образец (оригинал) и обрабатываемая деталь устанавливаются на столе. Их фиксируют жестко, чтобы при копировании полностью повторять форму оригинала.

Внимание! В особых случаях предусматривается многократная переустановка образца и детали.

Более сложные изделия методом фрезерования выполняются на оборудовании с числовым программным управлением. В них управление перемещением фрезерной головки определяется исполнительными устройствами.

Republished by Blog Post Promoter

Делаем фрезерный станок своими руками.

Станок для фрезерования дерева и других материалов — очень полезная вещь для домашнего хозяйства. Сейчас не проблема найти подходящее оборудование, однако стоит оно неприлично дорого. А вот сделать фрезерный станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

Привод для самодельного фрезерного станка

Проектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

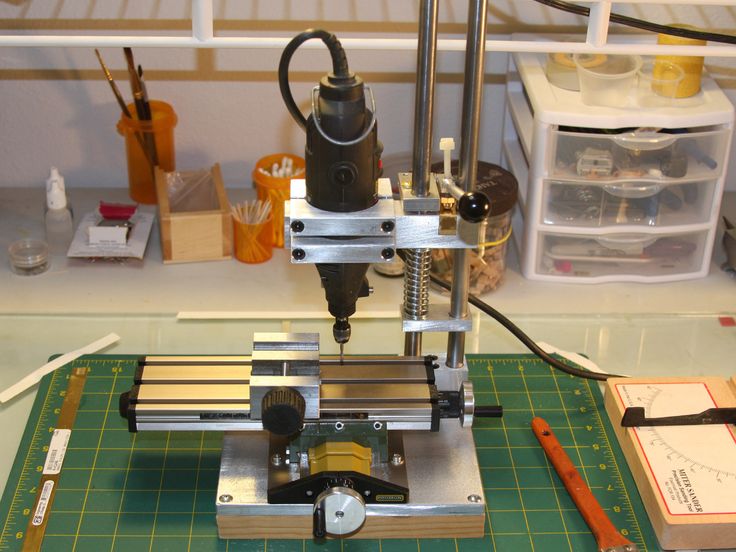

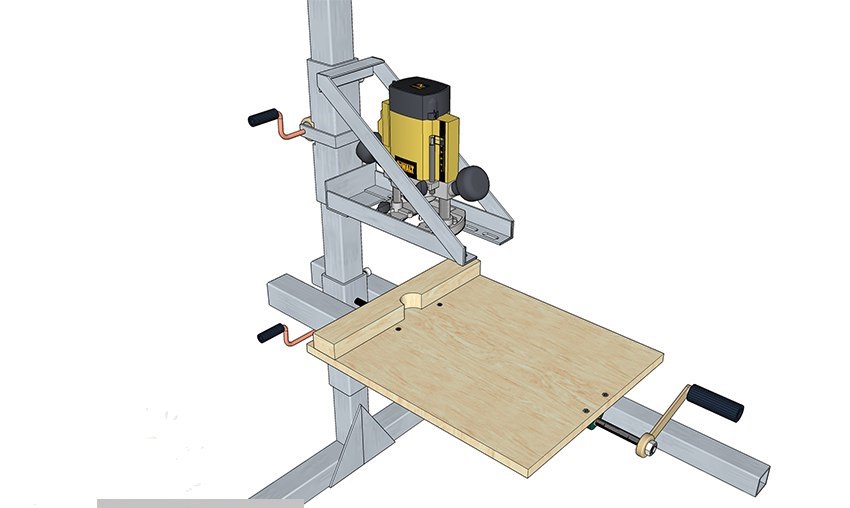

Изготавливаем самодельный лифт для фрезера

Собрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Самодельный стол для фрезерного станка

Если нет готового стола, и Вы самостоятельно его изготавливаете, то нужно учесть, что разные материалы по-разному ведут себя во время эксплуатации. Например, самодельный стол для фрезера, сделанный из дерева, боится влаги, зато деревянные конструкции проще изготовить и они частично поглощают вибрации. Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости. Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

Фрезерование является частным случаем строгания и осуществляется на фрезерных станках. В то время как строгальные станки по дереву применяются главным образом для обработки плоских поверхностей, фрезерные станки служат преимущественно для фасонной обработки материала как по прямому, так и по кривому контуру.

Рабочим инструментом фрезерных станков является быстро вращающаяся ножевая головка, чаще всего расположенная вертикально.

Из большого количества разнообразных конструкций фрезерных станков в промышленности применяются следующие:

1)одношпиндельные обыкновенные (с вертикальным шпинделем),

2)одношпиндельные с наклоняющимся столом или шпинделем,

3)копировальные с верхним шпинделем,

4)копировальные с горизонтальным шпинделем (применяются при обработке деревянных воздушных винтов).

Во всех перечисленных конструкциях, за исключением последней, подача материала ручная.

Привод в большинстве современных станков электрифицированный.

Фрезерные одношпиндельные станки

Устройство станка (рис. 250). На чугунной станине 1 укреплен горизонтальный точно выстроганный стол 5 с двумя шпунтовыми гнездами для крепления направляющих линеек. Под столом на салазках 2, передвигающихся по направляющим 4, установлен на двух подшипниках и подпятнике шпиндель 3, несущий в верхней своей части вставной шпиндель 6, на который насаживается режущий инструмент. При помощи винта 10 с маховичком или конической зубчатой передачи с маховичком 9 салазки со шпинделем можно опускать и подымать. Шпиндель приводится во• вращение посредством ременной передачи от мотора, от контрпривода или непосредственно от вала мотора. Чтобы сделать самодельный фрезерный станок по дереву своими руками необходимо:

Для придания шпинделю большей устойчивости при фрезеровании деталей, имеющих большую высоту, или при повышенных нагрузках на шпиндель на столе станка устанавливается и закрепляется на кронштейне верхний упор 7. Для направления изделия при обработке пользуются направляющей линейкой 8 или направляющим кольцом.

Для направления изделия при обработке пользуются направляющей линейкой 8 или направляющим кольцом.

Фрезерные станки бывают с горизонтальным столом или же с наклоняющимся столом или шпинделем. Станки последнего типа кроме выполнения обыкновенных фрезерных работ позволяют обрабатывать материал под углом при помощи ножевых головок значительно меньшего диаметра (рис. 251) и давать более равномерную и чистую поверхность.

Станок с наклоняющимся шпинделем более удобен и безопасен в работе, чем станок с наклоняющимся столом.

В ряде случаев при обработке кривых деталей во избежание закола древесины необходимо менять направление вращения резца (шпинделя) или же переставлять изделие. Для этой цели очень удобны двухшпиндельные фрезерные станки (рис. 252). Шпиндели этих станков вращаются в противоположных направлениях.

Самодельный фрезерный станок по дереву своими руками image140

Рис. 251. Форма фрезы для обработки одного и того же профиля при работе на обычном фрезерном станке а и на станке с наклонным столом или шпинделем б.

Основные элементы конструкции этих станков те же, что и обыкновенного одношпиндельного станка.

Характеристики фрезерных станков приведены в табл. 106.

Обычные скорости резания на фрезерных станках t=19-50 м/сек, подача с=5-20 м/мин.

Вставные фрезерные шпиндели.

Для установки режущего инструмента на фрезерных станках применяются вставные шпиндели (рис. 253). Шпиндель № 1 допускает установку только плоских ножей в радиальном направлении. Шпиндели № 2 и 3 применяются для работы плоскими ножами, устанавливаемыми тангентально между шайбами, и для работы с круглыми ножевыми головками и с фрезами. Для установки фрезы или ножей на нужной высоте, на шпиндель надевается ряд колец.

Самодельный фрезерный станок по дереву своими руками image141

Рис. 253. Вставные шпиндели фрезерного станка.

Шпиндель № 4 применяется для установки квадратных ножевых головок и специальных самоцентрирующихся патронов (букс).

Рабочий диаметр шпинделя обрабатывается по 2-му классу точности для скользящей посадки.

Хвостовик шпинделя обрабатывается под конус Морзе.

Типовые данные вставных шпинделей.

Шпиндель № 1. С центральным креплением ножа, диаметр рабочей части 31 мм, длина рабочей части 180 мм, паз для установки ножа 118×6 мм,

Шпиндель № 2. Диаметр рабочей части 25 мм.

Допускает установку двух ножей между шайбами. Для установки ножей на фланце шпинделя отфрезерованы параллельные пазы, расстояние между которыми равно 16 мм. К шпинделю прилагается шесть колец для крепления ножей различной высоты. Наружный диаметр кольца 43 мм. Наибольшая высота ножей 90 мм.

Шпиндель № 3. Диаметр рабочей части 19 мм. Шпиндель по назначению аналогичен шпинделю № 2, но несколько легче. Расстояние между ножами12,5 мм. Наибольшая высота ножа 65 мм. Наружный диаметр кольца 35 мм.

Шпиндель № 4. Диаметр рабочей части 25 мм. Предназначен для установки квадратных и круглых ножевых головок высотой до 100 мм.

Квадратная головка применяется для установки ножей толщиной до 12 мм. Высота головки 100 мм. Диаметр отверстия для шпинделя 25 мм.

Высота головки 100 мм. Диаметр отверстия для шпинделя 25 мм.

Затяжка гайки при установке ножей, фрез или ножевых головок на шпинделе производится ключом от руки доотказа. Применение рычагов для затяжки недопустимо.

Гайка должна полностью находить на резьбу. Выступающий конец резьбы должен быть не короче 1 мм.

Одношпиндельные копировально – фрезерные станки с верхним шпинделем

Применяются для производства различного рода копировальных работ, не требующих большой мощности. На них можно выполнять как фрезерные, так » сверлильные работы, поэтому эти станки очень удобны для выполнения ажурных работ, так как заменяют одновременно сверлильный и фрезерный станки и лобзик. В качестве рабочего инструмента применяются специальные чисто режущие фрезы, которые при большом числе оборотов шпинделя дают исключительно чисто обработанную поверхность.

Одношпиндельные копировальные фрезерные станки с верхним шпинделем с большим успехом могут применяться для изготовления ажурных рам, калибровки бобышек, книц, стенок нервюр и т. п.

п.

Устройство станка

Основой станка является солидная чугунная станина, верхняя часть которой имеет серповидно изогнутую форму и служит кронштейном для установки на ней электромотора. Последний устанавливается в направляющих и при помощи системы рычагов может перемещаться по ним вверх и вниз при действии на педаль, имеющую стопорное приспособление. Вал ротора мотора соединен со шпинделем, на котором укрепляется американский или специальный самоцентрирующийся патрон с рабочим инструментом.

В нижней части станины на подвижном кронштейне установлен стол, который может перемещаться в вертикальном направлении по направляющим при помощи маховичка. В некоторых конструкциях стол можно перемещать вертикально и в процессе работы, нажимая на педаль. В этих конструкциях электромотор со шпинделем остается неподвижным.

Стол может передвигаться или только в вертикальной плоскости или же плита стола делается передвижной – в горизонтальной плоскости (вправо, влево, вперед и назад).

Первоначальная установка станка в рабочее положение производится в соответствии с высотой (толщиной) обрабатываемого изделия маховичком, а затем уже подача осуществляется или перемещением мотора или перемещением стола при помощи педального механизма.

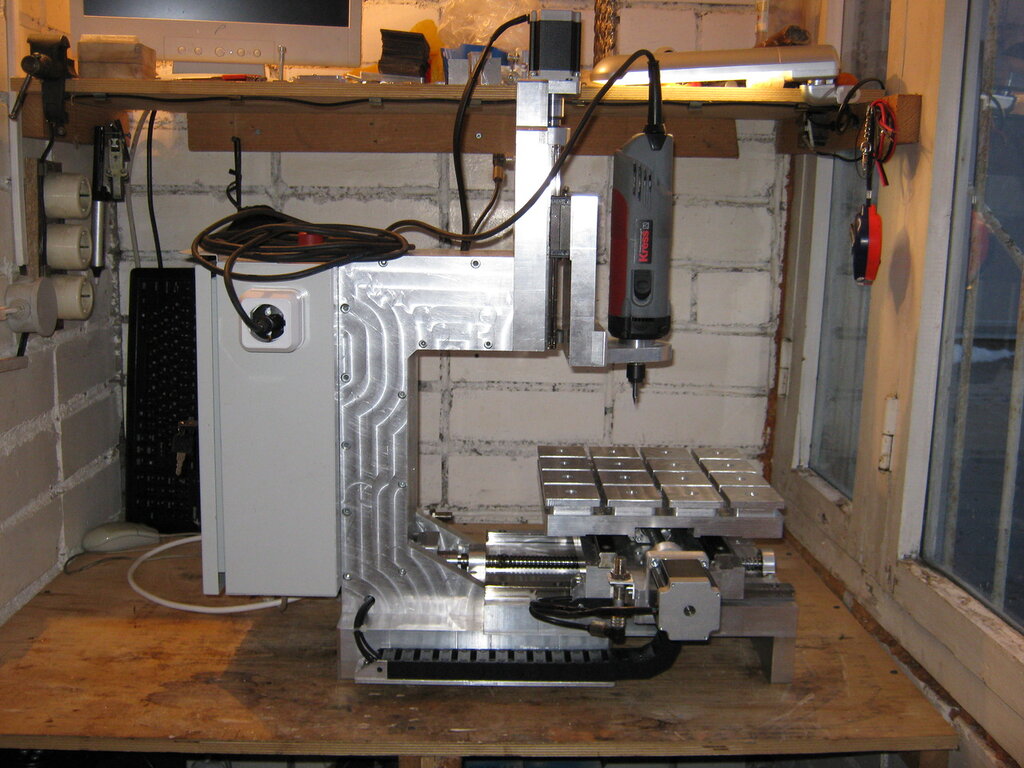

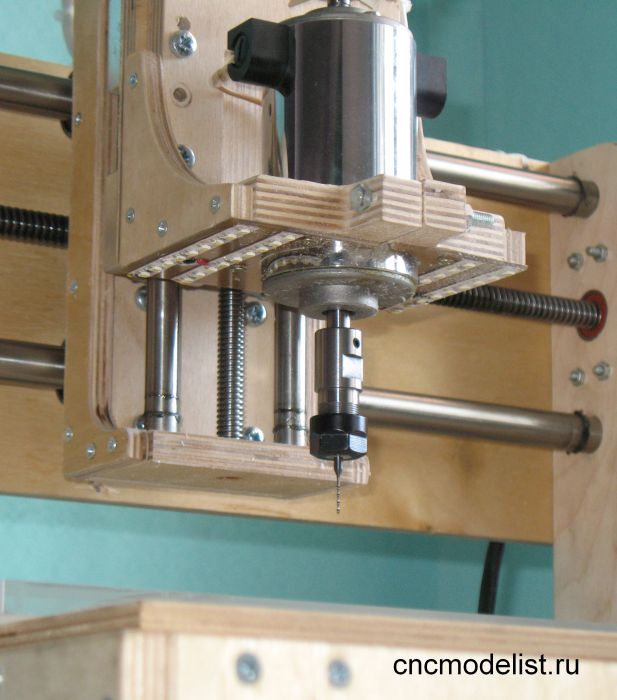

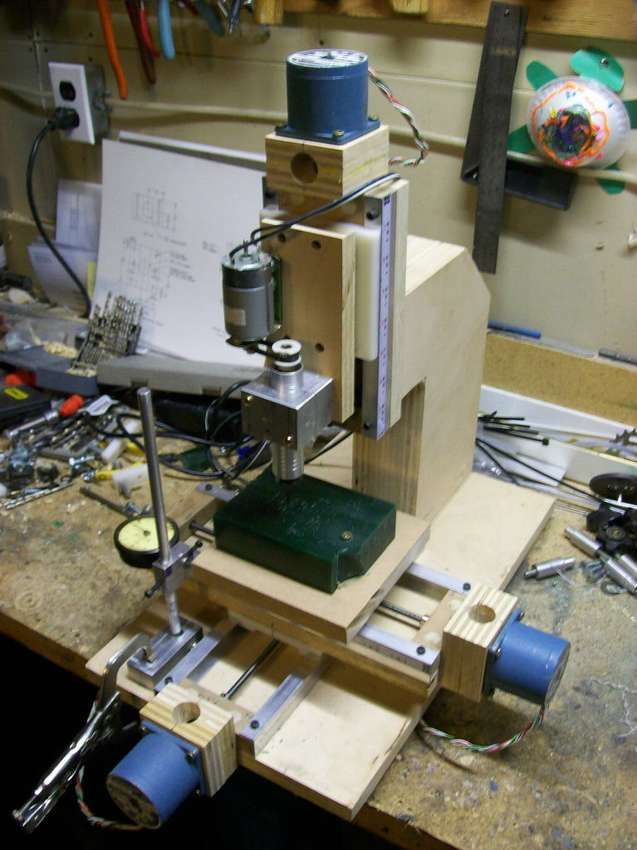

Настольный трехкоординатный фрезерный станок типа CNCТом МакУайр (Tom McWire) 25

Ниже предлагается инструкция по созданию фрезерного станка, управляемого ПК. С помощью описанного ниже способа обработка поверхности станком, контролируемым компьютером, может стать доступной любому смертному. Это слишком маленький станок, чтобы определить его на отдельный стол, однако, можно с легкостью увеличить размеры конструкции. Чтобы собрать такой станок много денег не потребуется, вся конструкция обойдется не дороже 200 долларов США. Абсолютно все детали можно купить в любом магазине. С помощью станка можно делать гравировки на плоскости и печатной плате, а также фрезеровать в объеме и вырезать различные фигуры из пенопласта, дерева, пластика и других мягких материалов.

шаг 1 — Рама

В качестве рамы должна быть использована плоская поверхность, на которой все оборудование будет установлено горизонтально. Кроме этого рама должна иметь U-образное колено, чтобы крепко удержать ось Z (верхнюю и нижнюю часть с двигателем). Ради хохмы я взял трубу толщиной около 2,5см, оказалось, это очень удобный вариант. Когда требовалось что-то отрегулировать, я просто ударял по ней молотком. Как вы видите, свая, которая держит ось Z, необязательно должна располагаться в центре, однако, она должна быть прочной, и водопроводная труба для этого отлично подходит. Затем, когда вы удостоверитесь, что стыки труб находятся там, где нужно, воспользуйтесь герметиком, тогда конструкция станет еще прочнее.

шаг 2 — Направляющие и двигатель оси Х

Сейчас самое время добавить направляющие к платформе оси Х. Эти направляющие из алюминия с U-образной выемкой имеют ширину 1,9 см. Купить их можно в любом магазине, где продаются металлические изделия. Под каждую направляющую на стыке с осью подложите шайбу, чтобы они не располагались вплотную друг другу. Ничего страшного, если направляющие не будут идеально параллельными. Почему – узнаете позже. Теперь установите шаговый двигатель с держателем как на фото. Присоедините его на ¼ длины шпильками c резьбой к валу электродвигателя с небольшим кусочком резинового шланга (1 см термоусадочной трубки). Теперь все готово для установки подвижной части оси Х (платформа).

Ничего страшного, если направляющие не будут идеально параллельными. Почему – узнаете позже. Теперь установите шаговый двигатель с держателем как на фото. Присоедините его на ¼ длины шпильками c резьбой к валу электродвигателя с небольшим кусочком резинового шланга (1 см термоусадочной трубки). Теперь все готово для установки подвижной части оси Х (платформа).

шаг 3 — Основа конструкции – ось X

возьмите кусок пластика (я использовал оргстекло) или металла, нужно что-то прочное и плоское, и прикрепите его к U-образной раме. А теперь коварная часть. Круглая штука называется подшипником. Можете достать ее из двигателя или купить в специализированном магазине. Закрепите ее на куске алюминия. Возьмите стяжную гайку 0,5 см и вкрутите ее в алюминий, как показано на фото. Подшипник служит креплением для платформы Х с направляющей Х, а стяжная гайка позволит двигателю ходить взад и вперед по платформе. Не помешает смазать направляющие и стяжную гайку.

шаг 4 — Платформа Y

Платформа Y – это то же самое, что и платформа X, только повернутая на 90 градусов. Устанавливаем две направляющие и двигатель на платформе Х (в горизонтальной плоскости), берем кусок плоского материала и U-образный профиль и собираем подвижную платформу Y. Не забудьте о подшипнике и стяжной гайке. Когда все сделаете, должно получиться нечто подобное.

Устанавливаем две направляющие и двигатель на платформе Х (в горизонтальной плоскости), берем кусок плоского материала и U-образный профиль и собираем подвижную платформу Y. Не забудьте о подшипнике и стяжной гайке. Когда все сделаете, должно получиться нечто подобное.

шаг 5 — Собираем ось Z

И снова мы повторяем схему создания платформ Х и Y для сборки платформы Z. Возьмите плоский материал, здесь я использовал белое оргстекло. Прикрепите направляющие и двигатель, и снова U-образный профиль и подшипник дополняют конструкцию. История со стяжной гайкой немного изменится (см. фото). Четыре стойки, располагающиеся на платформе, будут держать двигатель. Поскольку платформа будет двигаться вверх и вниз, под весом двигателя она может соскочить с направляющих. Чтобы это предотвратить, добавим по роликовому подшипнику к каждому концу направляющей.

шаг 6 — Продолжаем сборку

Теперь закрепляем двигатель в платформе Z, затем инсталлируем платформу в раму. Вот, собственно, и оно. Пока что это чисто механическая конструкция. Далее мы подключим электродвигатели к контроллеру и запустим программу на ПК. Но это я оставлю для последующих статей.

Пока что это чисто механическая конструкция. Далее мы подключим электродвигатели к контроллеру и запустим программу на ПК. Но это я оставлю для последующих статей.

шаг 7 — Что он делает

Если вы заинтересовались этой статьей, похоже, вы уже имеете представление, что можно делать с помощью трехкоординатного фрезерного станка, управляемого компьютером. Удивительно, какой точности можно добиться, если немного над ним поколдовать. Убедитесь, что направляющие держатся крепко и располагаются ровно. Хорошо закрепите роликовый подшипник, чтобы платформа не двигалась.

Я использовал станок для создания печатных плат. Он отлично подойдет и для гравирования именных жетонов и значков, моддинга во всех его начинаниях и проявлениях. Здорово наблюдать, как станок вырезает объемную деталь из пенопласта или пластмассы.

ПРЕДУПРЕЖДЕНИЕ необходимо иметь соответствующую программу. Некоторые производители предлагают готовые комплекты из двигателей, драйверов и программ. Так процедура облегчается, но денег придется заплатить больше.

фрезерный станок своими руками

фрезерный станок своими руками

шаг 8 — Ролик «Гравировать легко»

шаг 9 — Гравировка

Я снова собрал свою машинку после написания этой статьи, сделал кое-какую гравировку и обработал печатную плату.

(P.S. хотел использовать в качестве материала сыр, но что-то не пошло и пришлось его съесть.)

Фрезерование пластика проходит гладко, но вот для печатной платы в левой части резка пошла слишком глубоко. Именно после таких недочетов и хочется настроить станок на более точную работу. Возьмите немного алюминиевой фольги и подложите ее под направляющие оси Y. По мере того как платформа движется слева направо, высота изменяться не должна.

Заметьте, я закрепляю обрабатываемый материал клейкой лентой. Во всей этой конструкции мне нравится то, что любую проблему несложно решить, так как конструкция состоит из простых элементов.

Обработка дерева в вертикальном обрабатывающем центре, подобно гитарам Taylor

Если вы никогда не видели, как это делается раньше, вам, вероятно, не придет в голову попробовать обрабатывать дерево в VMC. В конце концов, они действительно предназначены для металла и пластика, верно? Ну, они чаще всего используются в этих приложениях, но их можно очень успешно использовать и для обработки дерева. Если ваш бизнес связан с древесиной, вы можете обнаружить, что VMC идеально подходит для вашего приложения. Возьмем, к примеру, Taylor Guitars, производителя гитар мирового класса, который использует станки Haas VMC для изготовления грифов для своих гитар. Совет MMSOnline за то, что он познакомил меня с этим прекрасным видео Тейлора, использующего их видеомагнитофоны:

В конце концов, они действительно предназначены для металла и пластика, верно? Ну, они чаще всего используются в этих приложениях, но их можно очень успешно использовать и для обработки дерева. Если ваш бизнес связан с древесиной, вы можете обнаружить, что VMC идеально подходит для вашего приложения. Возьмем, к примеру, Taylor Guitars, производителя гитар мирового класса, который использует станки Haas VMC для изготовления грифов для своих гитар. Совет MMSOnline за то, что он познакомил меня с этим прекрасным видео Тейлора, использующего их видеомагнитофоны:

Посмотрите, как Тейлор использует станки Haas VMC для изготовления грифов гитар…

Имея в производстве 21 станок VMC и еще 6 для инструментальной зоны, они тоже не бездельничают. Некоторые звуковые фрагменты из видео, которые произвели на меня впечатление:

- VMC делает 8 грифов примерно за 35 минут цикла.

- Одной концевой фрезы со сферическим концом хватит на 10 дней, делая за это время 100 шеек в день, поэтому ее хватит на 1000 шеек.

- Допуск кармана составляет 0,003 дюйма. Они должны держать это в дереве (органический материал, который не совсем стабилен), чтобы создать карман, в который вкручивается гриф гитары.

- Они используют вакуумную фиксацию, чтобы удерживать грифы внизу — хорошее решение для крепления.

Прецизионная инкрустация и гравировка также встречаются на изготовленных на заказ гитарах и являются еще одним отличным применением для VMC. Вот еще одно видео, показывающее, как Пиви использует высокоскоростной воздушный шпиндель, чтобы делать такие вещи:

/youtube]

Гравировка логотипа Peavey на гитаре с помощью высокоскоростного воздушного шпинделя…

Шпиндель воздушной турбины, использованный в этом примере, имеет ряд важных преимуществ:

- Высокая скорость вращения – гравировка выполняется на ценных породах дерева со скоростью 25 000 об/мин, скоростью подачи 2000 дюймов в минуту и глубиной резания 0,003″.

- Шпиндель не содержит масла — последнее, что вам нужно, — это любое загрязнение маслом ценных пород дерева.

Или как насчет специализированного магазина гитар Fender? Вряд ли может быть более знаковое имя в гитарах, но они определенно успешно применяли VMC в своей работе:

Изготовление корпусов электрогитар Fender на станке Haas VMC. Обратите внимание на вакуумные приспособления!

Я еще раз поблагодарю ребят из MMSOnline и остановлюсь на теме обработки дерева на VMC для гитар в их статье о том, как Thorn Custom Guitars использует VMC на дереве. Сказать, что их гитары великолепны, было бы преуменьшением:

Grantura, одна из лучших нестандартных гитар Thorn…

Вам может быть интересно, как гитары высочайшего качества могут оправдывать использование станка с ЧПУ вместо того, чтобы быть на 100% изготовленными вручную. Мне понравился ответ Джона Пейджа из Fender на этот вопрос:

Когда Джона Пейджа, соучредителя и многолетнего руководителя престижной мастерской Fender Custom Shop, спросили, как он может рассмотреть возможность установки фрезерного станка с компьютерным управлением в мастерскую с мировым именем в области изготовления гитар ручной работы на заказ, он ответил: просто: «Когда вы в последний раз жевали дерево?»

Ответ Пейджа был не столько ехидным замечанием, сколько реалистичным наблюдением, иллюстрирующим, что электроинструменты на самом деле являются очень важным элементом в мире современных мастеров. Для того, чтобы конечные затраты были в некоторой степени доступными, современные мастера (изготовители гитар) готовы оставить предварительную грубую работу более экономичным, но точным механическим средствам.

Для того, чтобы конечные затраты были в некоторой степени доступными, современные мастера (изготовители гитар) готовы оставить предварительную грубую работу более экономичным, но точным механическим средствам.

Что особенного в обработке древесины на VMC?

Есть несколько моментов, на которые следует обратить внимание, если вы планируете обрабатывать дерево на VMC:

- Убедитесь, что шарико-винтовая передача и защитные кожухи обеспечивают достаточную защиту от древесной пыли. Не будет жидкой охлаждающей жидкости для подавления пыли, и она будет поступать везде, где только можно.

- Ищите варианты высокоскоростного шпинделя. Жизнь начинается с 10 000 об/мин на дровах, и чем больше, тем лучше. Взгляните на толпу фрезерных станков с ЧПУ, чтобы получить представление.

- Убедитесь, что установлены более высокие скорости подачи. С этими высокими оборотами шпинделя высокие скорости подачи не сильно отстают.

- Чтобы не отставать, вы можете проверить параметры обработки более высоких блоков в секунду для вашего компьютера.

Дело не только в высоких оборотах и скорости подачи, если вы планируете делать плавные органические кривые, они часто будут моделироваться тысячами коротких сегментов линии. Ваш элемент управления должен будет справляться со многими блоками в секунду, чтобы этот gcode плавно переходил в движение. Пока мы обсуждаем эту тему, приобретите достаточно оперативной памяти, чтобы вы могли хранить в памяти большие программы обработки деталей для 3D-профилирования.

Дело не только в высоких оборотах и скорости подачи, если вы планируете делать плавные органические кривые, они часто будут моделироваться тысячами коротких сегментов линии. Ваш элемент управления должен будет справляться со многими блоками в секунду, чтобы этот gcode плавно переходил в движение. Пока мы обсуждаем эту тему, приобретите достаточно оперативной памяти, чтобы вы могли хранить в памяти большие программы обработки деталей для 3D-профилирования. - Если допуски будут жесткими, поищите систему климат-контроля на своем предприятии, чтобы свести к минимуму усадку и расширение древесины, которую вы будете обрабатывать. Мне интересно, не может ли некоторый метод измерения в процессе обработки в стиле RAMTIC быть также ответом на допуски в таком материале, как дерево, которое не будет сидеть на месте.

- Вы не будете использовать жидкую охлаждающую жидкость, но вы можете использовать шнек для стружки, и вы также захотите время от времени пылесосить машины, чтобы держать пыль под контролем.

- Древесина, особенно фанера и тонкий шпон, может расколоться или вырваться. Изучите лучшие методы обработки фанеры с ЧПУ и подобных материалов, чтобы предотвратить расщепление.

Возможно, вы захотите взглянуть на некоторые сценарии подачи и скорости обработки древесины в нашем калькуляторе G-Wizard, чтобы получить представление о наиболее оптимальных значениях оборотов шпинделя и скорости подачи. Он даже имеет настройку фрезерного станка с ЧПУ и имеет специализированные типы фрез, широко используемые в деревообработке.

Почему не фрезерный станок с ЧПУ?

Многие из вас уже наверняка задаются вопросом, почему эти магазины предпочитают использовать станки с ЧПУ портального типа, а не VMC?

Вот некоторые из причин:

- Стоимость: Что касается уровня точности, VMC были дешевле

- Площадь пола: Большинство порталов рассчитаны на прием листов 4×8. Эти специализированные мастерские производят небольшие тиражи и не обрабатывают фанерные листы.

Желание включить климат-контроль, чтобы сохранить древесину стабильной, также означает, что площадь цеха находится в большом почете. Меньшая занимаемая площадь машины помогает держать эти расходы под контролем.

Желание включить климат-контроль, чтобы сохранить древесину стабильной, также означает, что площадь цеха находится в большом почете. Меньшая занимаемая площадь машины помогает держать эти расходы под контролем. - Точность: инкрустация и аналогичные виды работ требуют точности, которая очень дорого стоит на фрезерном станке с ЧПУ.

- Защита от пыли: Полный корпус VMC действительно помогает снизить уровень пыли в магазине. Устройство смены инструмента

- : хотя они, безусловно, доступны для фрезерных станков с ЧПУ, они являются стандартными для VMC. Fender нужен 21 инструмент для их применения, и 20 он держит в сменщике, а 21-й находится в специально отведенном месте на столе, откуда шпиндель может доставать его по мере необходимости.

При наличии VMC еще одним отличием будет желание использовать некоторые специализированные фрезы, предназначенные для фрезерных станков с ЧПУ. Например, концевая фреза с прямым резом отталкивает стружку вниз, а не тянет ее вверх. Когда вы тянете стружку вверх, она может расколоть древесину. Если вы знаете о них и их применении, запустить специализированные резаки в VMC не проблема. Мы подготовили статью специально, чтобы помочь представить их вам.

Когда вы тянете стружку вверх, она может расколоть древесину. Если вы знаете о них и их применении, запустить специализированные резаки в VMC не проблема. Мы подготовили статью специально, чтобы помочь представить их вам.

Заключение

Для определенных видов работ VMC может быть идеальной машиной для обработки древесины. Безусловно, будут случаи, когда то же самое относится и к токарному станку с ЧПУ. Вам просто нужно понять особые требования носителя и как привести их в соответствие с возможностями VMC.

Присоединяйтесь к более чем 100 000 пользователей ЧПУ! Раз в неделю бесплатно получайте наши последние записи в блоге прямо на вашу электронную почту. Кроме того, мы предоставим вам доступ к некоторым замечательным справочным материалам по ЧПУ, в том числе:

Gantry Series

Портальная серия

Портальные станки с ЧПУ для крупногабаритных заготовок

Готовность к крупномасштабным работам

Портальные фрезерные станки и фрезерные станки Haas способны резать алюминий и другие металлы, а также со скоростью резать пластик и другие легкие материалы. материалы. Эти машины легко обрабатывают большие листы или могут обрабатывать тысячи мелких деталей.

материалы. Эти машины легко обрабатывают большие листы или могут обрабатывать тысячи мелких деталей.

40/HSK

8100-20 000

емкость инструмента

3-й гантри-маршрутыGR-510

CNC GANTRER Router Router router router router router ».

ТОЛЬКО CNY

Узнать больше Сборка и цена

GR-712

Портальный фрезерный станок с ЧПУ, ход 145 x 85 x 11 дюймов

ТОЛЬКО CNY

Узнать больше Сборка и цена

3-ОСНЫЙ ПОРТАЛЬНЫЙ СТАНОКGM-2

3-осевой портальный фрезерный станок с ЧПУ, ход 145″ x 87,5″ x 22″

ТОЛЬКО CNY

Узнать больше Сборка и цена

5-ОСЕВОЙ МОДУЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОКGM-2-5AX

5-ОСЕВОЙ МОДУЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ с ходом 145 x 87,5 x 40 дюймов

ТОЛЬКО CNY

Узнать больше Сборка и цена

HAASBUILT – GR-510

Получите краткий обзор того, как мы строим портальные фрезерные станки GR-510, от цеха сварки до отгрузки.

Более быстрое нарезание резьбы с настройкой 130

Значительное сокращение циклов нарезания резьбы за счет ускорения втягивания метчика. В этом совете дня Марк пошагово описывает настройку 130 и объясняет, как она может сэкономить ценное время цикла.

Вариант второго исходного положения

Нет необходимости наклоняться к машине, чтобы достать инструменты. В этом видео Марк показывает нам лучший способ.

Отображение изображений и видео

С помощью M130 вы можете отображать установочные листы, списки инструментов, рабочие инструкции и даже видео — все это в рамках вашей программы. Больше не нужно прикреплять рабочие инструкции к машине или писать от руки заметки, сообщающие вашему оператору, как загружать или проверять деталь; поместите все это в свою программу ЧПУ!

Слова могут рассказать очень многое. Посмотрите эту галерею фотографий, чтобы увидеть свой станок Haas со всех сторон.

ПОСМОТРЕТЬ ГАЛЕРЕЮ

От самого удобного в отрасли управления до нашей инновационной беспроводной системы интуитивного измерения (WIPS) и широкого выбора опций для повышения производительности — мы даем вам возможность настроить вашу машину так, чтобы она работала на вас. Ведь вы лучше всех знаете, что вам нужно. Узнайте больше обо всем, что может предложить Haas.

Ведь вы лучше всех знаете, что вам нужно. Узнайте больше обо всем, что может предложить Haas.

Исследуйте возможности

Готовы создать свой новый вертикальный фрезерный станок Haas?

Давайте найдем подходящую машину для вашего магазина и сделаем ее индивидуальной, добавив опции и функции, которые вам подходят.

НАЧАТЬ

Файлы cookie

Чтобы этот сайт работал должным образом, мы иногда размещаем на вашем устройстве небольшие файлы данных, называемые куки. Большинство крупных веб-сайтов также делают это.

Что такое файлы cookie?

Файл cookie — это небольшой текстовый файл, который веб-сайт сохраняет на вашем компьютере или мобильном устройстве, когда вы посещаете сайт. Это позволяет веб-сайту запоминать ваши действия и предпочтения (такие как логин, язык, размер шрифта и другие параметры отображения) в течение определенного периода времени, поэтому вам не нужно повторно вводить их каждый раз, когда вы возвращаетесь на сайт или переходить с одной страницы на другую.