Продольно фрезерный: Продольно-фрезерный станок | ООО ПКФ «СТАНКОГРАД»

alexxlab | 05.07.1989 | 0 | Фрезерный

6606 станок продольно-фрезерный трехшпиндельный. Паспорт, схемы, описание

Сведения о производителе продольно-фрезерного станка 6606

Производитель продольно-фрезерного станка 6606 – Горьковский завод фрезерных станков, ГЗФС, основанный в 1931 году.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6М12П станок консольно-фрезерный вертикальный, 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6М83Ш станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Н13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный, 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный, 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный, 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный, 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный, 400 х 1600

- 6606 станок продольно-фрезерный трехшпиндельный, 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

6606 станок фрезерный продольный двухстоечный трехшпиндельный.

Назначение, область применения

Назначение, область примененияПродольно-фрезерный двухстоечный трехшпиндельный станок 6606 предназначен для обработки разнообразных деталей из чугуна, стали, труднообрабатываемых и легких сплавов в условиях единичного, мелко- и среднесерийного производства. На станке можно производить сверление отверстий, зенкерование и развертывание, а также выполнять несложные виды расточных работ по координатам.

На станке возможна обработка плоскостей торцовыми фрезами. Кроме того, на станке можно производить фрезерование плоскостей цилиндрическими фрезами, обработку пазов и уступов дисковыми фрезами, применять концевые, фасонные и угловые фрезы.

Принцип работы и особенности конструкции станка

6606В конструкции станка 6606 предусмотрена защита от перегрузок.

Предохранительная муфта механизма подачи стола отрегулирована на передачу наибольшего крутящего момента 68 кгс-м, механизма подачи вертикальной шпиндельной бабки на передачу 18 кгс-м, механизма подачи горизонтальных шпиндельных бабок на передачу 30 кгс * м.

При перегрузке механизма подач предохранительная муфта пробуксовывает со стуком, слышимым на рабочем месте. В этом случае следует немедленно остановить станок и изменить режим резания.

Высокая степень автоматизации и механизации значительно повышает производительность станка.

Широкие диапазоны частот вращения шпинделя и рабочих подач, достаточная мощность и жесткость станка позволяют полностью попользовать возможности быстрорежущего и твердосплавного инструмента.

Фрезерный станок 6606 оснащен тремя горизонтальными ползунковыми шпиндельными бабками, имеющими осевую регулируемую подачу ползуна и высокую точность его перемещения. Привод перемещения ползуна осуществляется электродвигателем постоянного тока.

Крепление инструмента механизировано. В механизме крепления инструмента предусмотрены визуальный контроль зажима и электрическая блокировка на включение шпинделя.

Стол имеет два диапазона подач, выбор которых производится электромагнитными муфтами.

К станине крепятся вибрационные транспортеры уборки стружки и стружкоприемник.

Электроаппаратура станка 6606 размещается в отдельно стоящем шкафу. Отсчет перемещений узлов осуществляется с помощью устройства цифровой индикации по семи координатам. Органы управления станком расположены на подвесном пульте. В станке предусмотрен гидропривод для механизированного крепления деталей на столе. С целью расширения технологических возможностей станка возможна поставка за особую плату поворотной и угловой накладных головок.

Разработчик — Горьковское станкостроительное производственное объединение.

Класс точности станка Н по ГОСТ 8—77.

Точность обработки: плоскостность 0,025 мм на длине 1000 мм.

Станок 6606 входит в гамму продольных двухстоечных фрезерных станков, состоящую из четырех базовых станков с шириной рабочей поверхности стола 500, 630, 800 и 1000 мм.

Гамма продольных двухстоечных фрезерных станков, выпускаемых в СССР

Ширина рабочей поверхности стола базовых моделей: 500, 630, 800 и 1000 мм.

- 6605, 6605ф1, 6г605 – продольно-фрезерный 2-х шпиндельный, стол 500 х 1600 мм. (ЗФС г. Горький)

- 6606, 6606в, 6606ф1, 6г606, 6г606ф1 – 3-х шпиндельный, стол 630 х 2000 мм. (ЗФС г. Горький)

- 6г608, 6г608ф1 – продольно-фрезерный 3-х шпиндельный, стол 800 х 2500 мм. (ЗФС г. Горький)

- 6г610, 6г610ф1 – продольно-фрезерный 4-х шпиндельный, стол 1000 х 3150 мм. (ЗФС г. Горький)

- 6308 – продольно-фрезерный 2-х шпиндельный, стол 800 х 3000 мм. (МЗОР г. Минск)

- 6608 – продольно-фрезерный 3-х шпиндельный, стол 800 х 3000 мм. (МЗОР г. Минск)

- 6310 – продольно-фрезерный 2-х шпиндельный, стол 1000 х 4000 мм. (МЗОР г. Минск)

- 6610 – продольно-фрезерный 4-х шпиндельный, стол 1000 х 4000 мм. (МЗОР г. Минск)

Основные характеристики продольно-фрезерного станка 6606

Производитель: Горьковский завод фрезерных станков, ГЗФС. Начало производства – 1967 год

Начало производства – 1967 год

- Размеры рабочей поверхности стола – 630 х 2000 мм

- Наибольшая масса заготовки – 2500 мм

- Наибольший ход стола – 2000 мм

- Наибольшее выдвижение шпинделя – 200 мм

- Инструментальный конус шпинделя – Морзе 3

- Частота вращения шпинделя – 16..1600 об/мин

- Электродвигатель привода шпинделя –

- Вес станка – 22,5 т.

Габаритные размеры рабочего пространства фрезерного станка 6606

Габаритные размеры рабочего пространства станка 6606

Посадочные и присоединительные базы фрезерного станка 6606. Смотреть в увеличенном масштабе

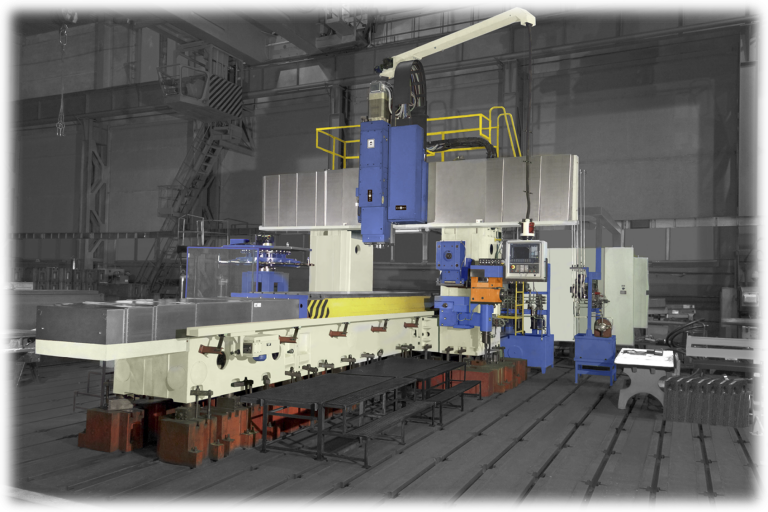

Общий вид вертикального продольно-фрезерного станка 6606

Фото продольно-фрезерного станка 6606 с наклоненной головкой

Фото продольно-фрезерного станка 6606

Фото продольно-фрезерного станка 6606

Фото продольно-фрезерного станка 6г606

Расположение составных частей фрезерного станка 6606

Расположение составных частей фрезерного станка 6606

Расположение составных частей фрезерного станка 6606. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Расположение составных частей фрезерного станка 6606

Расположение составных частей фрезерного станка 6606. Смотреть в увеличенном масштабе

Расположение органов управления фрезерным станком 6606

Расположение органов управления фрезерным станком 6606

Расположение органов управления фрезерным станком 6606. Смотреть в увеличенном масштабе

Перечень органов управления фрезерным станком 6606

- Кнопка “Стоп подачи шпиндельных бабок”

- Регулятор подач стола и шпиндельных бабок

- Кнопка “Быстрое перемещение шпиндельных бабок вниз, влево”

- Кнопка “Быстрое перемещение шпиндельных бабок вверх, вправо”

- Кнопка “Пуск подачи шпиндельных бабок вниз, влево”

- Таблица, показывающая величину подачи стола или шпиндельных бабок

- Кнопка “Пуск подачи шпиндельных бабок вверх, вправо”

- 8 Кнопка “Стоп шпиндели”

- Переключатель, разрешающий включение подач шпиндельных бабок

- Кнопка “Пуск вертикального шпинделя”

- Кнопка “Пуск горизонтальных шпинделей”

- Сигнализация напряжения 127 В

- Переключатель выбора режимов работы стола и шпиндельных бабок: “Работа- Наладка”

- Переключатель выбора работы стола

- Переключатель диапазонов подач стола

- Кнопка “Пуск подачи стола вперед”

- Кнопка “Пуск подачи стола назад”

- Кнопка “Пуск преобразовательного агрегата”

- Кнопка “Пуск преобразовательного агрегата”

- Аварийная кнопка “Стоп”

- Кнопка “Быстрое перемещение стола вперед”

- Кнопка “Быстрое перемещение стола назад”

- Кнопка “Стоп стол”

- Переключатель выбора работы вертикального шпинделя

- Переключатель выбора работы левого го горизонтального шпинделя

- Переключатель выбора работы правого горизоятального шпинделя

- Переключатель устанавливающий работу с автоматическим отводом гильзы при быстром ходе или без отвода

- Тумблер включения перемещения траверсы вверх или вниз

- Переключатель зажима и отжима траварсы

- Включение левого желоба механизма уборки стружки

- Включение правого желоба механизма уборки стружки

- Тумблер включения насоса охлаждения

- Рукоятка включения вводного автомата подачи 380 В к станку

- Переключатель вращения шпинделя левой горизонтальной бабки “Влево-Отключено-Вправо”

- Переключатель вращения шпинделя вертикальной бабки “Влево-Отключено-Вправо”

- Переключатель вращения шпинделя правой горизонтальной бабки “Влево-Отключено-Вправо”

- Рукоятка переключения скоростей шпинделя

- Кнопка “Толчок” для импульсного включения шпинделя

- Рукоятка переключения скорости шпинделя

- Шестикранник для ручного перемещения гильз

- Шестикранник для ручного перемещения бабок

- Переключатель зажима и отжима гильзы (гидравлически)

- Квадрат ручного перемещения стола (используется только для монтажных работ)

- Квадрат ручного поворота шпиндельной бабки (только для станка 6605в)

Пульт управления управления фрезерным станком 6606

Пульт управления управления фрезерным станком 6606. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Кинематическая схема фрезерного станка 6606

Кинематическая схема фрезерного станка 6606

1. Кинематическая схема фрезерного станка 6606. Смотреть в увеличенном масштабе

2. Кинематическая схема фрезерного станка 6606. Смотреть в увеличенном масштабе

3. Схема расположения подшипников фрезерного станка 6606. Смотреть в увеличенном масштабе

Кинематическая схема станка 6606

Схема характеризуется наличием отдельных кинематических групп основных в вспомогательных перемещений.

Каждая шпиндельная бабка имеет свой кинематический узел главного движения с отдельным приводом от асинхронного двигателя.

Кинематическая цепь подач стола имеет две ветви подач (два диапазона), получаемые за счет включения той или иной электромагнитной муфты. Внутри каждого диапазона подачи изменяются за счет регулирования скорости приводного двигателя постоянного тока.

Быстрый ход стола осуществляется через муфту второго диапазона с ослаблением магнитного поля двигателя.

Горизонтальные шпиндельные бабки имеют объединенный механизм подач, а вертикальная бабка свой механизм подач. Регулирование величин подач шпиндельных бабок осуществляется только за счет изменения скорости приводного двигателя постоянного тока.

Для передачи движений траверсе в станке имеется отдельная кинематическая цепь.

Все механизмы подач снабжены предохранительными муфтами, размыкающими цепь при перегрузке, а механизм перемещения траверсы имеет отрезные штифты, которые также предохраняют механизм от перегрузка.

Гидравлическая схема фрезерного станка 6606

Гидравлическая схема фрезерного станка 6606

Гидравлическая схема фрезерного станка 6606. Смотреть в увеличенном масштабе

Электрическая схема фрезерного станка 6606

Электрическая схема фрезерного станка 6606

Электрическая схема 1 фрезерного станка 6606. Смотреть в увеличенном масштабе

Электрическая схема фрезерного станка 6606

Электрическая схема 1 фрезерного станка 6606. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Установочный чертеж продольного фрезерного станка 6606

Установочный чертеж фрезерного станка 6606

Читайте также: Технология ремонта фрезерных станков

Технические характеристики продольно-фрезерного станка 6606

| Наименование параметра | 6605 | 6606 | 6г608 | 6г610 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Число вертикальных шпинделей | – | 1 | 1 | 2 |

| Число горизонтальных шпинделей | 2 | 2 | 2 | 2 |

| Расстояние от торца вертикального шпинделя до поверхности стола, мм | – | 15..800 | 25..930 | 25..1130 |

| Расстояние от оси горизонтального шпинделя до поверхности стола, мм | 25. .600 .600 | 25..560 | 25..700 | 25..900 |

| Расстояние между между торцами горизонтальных шпинделей, мм | 340..740 | 470..870 | 550..1050 | 750..1250 |

| Стол | ||||

| Наибольшая масса обрабатываемой заготовки, кг | 1500 | 2500 | 4500 | 6000 |

| Размеры рабочей поверхности стола, мм | 500 х 1600 | 630 х 2000 | 800 х 2500 | 1000 х 3150 |

| Наибольший ход стола, мм | 1600 | 2000 | 2500 | 3200 |

| Число подач стола | Б/с | Б/с | Б/с | Б/с |

| Диапазон подач стола, мм/мин | 10..1500, 20..3000 | 10..750, 750..3000 | 10..1250, 20..2500 | 10..1250, 20..2500 |

| Ускоренное перемещение стола, мм/мин | 6000 | 4500 | 4500 | 4500 |

Бабка шпиндельная вертикальная и горизонтальные. Шпиндели Шпиндели | ||||

| Частота вращения шпинделей, об/мин | 16..1600 | 16..1600 | 16..1250 | 16..1250 |

| Количество скоростей шпинделя | 21 | 21 | 20 | 20 |

| Число подач шпинделльных бабок и гильзы шпинделя | Б/с | Б/с | Б/с | Б/с |

| Диапазон подач шпинделльных бабок и гильзы шпинделя, мм/мин | 10..750 | 10..750 | 10..750 | 10..750 |

| Скорость быстрого (установочного) перемещения бабок, м/мин | 1200 | 1200 | 1200 | 1200 |

| Перемещение шпиндельных бабок от руки | есть | есть | есть | есть |

| Перемещение шпинделя на обно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение шпинделя на один оборот лимба, мм | 0,6 | 0,6 | 0,6 | 0,6 |

| Размер конуса шпинделя по ГОСТ 836-47 | № 3 | № 3 | № 3 | № 3 |

| Ход гильзы шпинделя (ручное перемещение), мм | 200 | 200 | 250 | 250 |

| Угол поворота горизонтальной шпиндельной бабки, град | – | ±30° (6606в) | – | – |

| Угол поворота вертикальной шпиндельной бабки, град | – | ±45° (6606в) | – | – |

| Траверса | ||||

| Скорость установочного перемещения поперечины (траверсы), мм/мин | – | 720 | 720 | 720 |

| Электрооборудование и привод станка | ||||

| Количество электродвигателей на станке | 7 | 10 | 10 | 10 |

| Электродвигатель привода главного движения, кВт | 7,5 х 2 | 10 х 3 | 13 х 3 | 17 х 4 |

| Электродвигатель привода подач стола, кВт | 2,8 пост. ток ток | 3,2 пост.ток | 7,2 пост.ток | 7,8 пост.ток |

| Электродвигатель привода подач вертикальной бабки, кВт | – | 3,2 1500 об/мин | 1,5 | 1,5 |

| Электродвигатель приводов подач горизонтальных бабок, кВт | 2,1 | 3,2 1700 об/мин | 2,1 | 2,1 |

| Электродвигатель перемещения поперечины (траверсы), кВт | – | 5,5 | 7,5 | 7,5 |

| Электродвигатель насоса гидростанции, кВт | 1,1 | 1,0 | 1,1 | 1,1 |

| Электродвигатель привода перемещения вертикальной фрезерной бабки, кВт | – | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса охлаждения, кВт | 0,18 | 0,18 | 0,18 | 0,18 |

| Электродвигатель механизма уборки стружки, кВт | 0,4 | 0,4 | 0,4 | 0,4 |

| Суммарная мощность установленных на станке электродвигателей, кВт | ||||

| Габаритные размеры и масса станка | ||||

| Габаритные размеры (длина х ширина х высота), мм | 5400 х 3520 х 2330 | 5850 х 4100 х 3600 | 7435 х 4100 х 3800 | 8700 х 5000 х 4050 |

| Масса станка, кг | 13600 | 22500 | 28000 | 35000 |

- Продольно-фрезерный 3-х шпиндельный станок 6606.

Руководство к станку в 2-х томах, 1967

Руководство к станку в 2-х томах, 1967 - Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г.

Расчёты настроек и наладок фрезерных станков, 1969

Расчёты настроек и наладок фрезерных станков, 1969 - Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

Продольно-фрезерные станки в России – Биржа оборудования ProСтанки

- Главная

- Продажа

- Фрезерное оборудование

- Продольно-фрезерный станок

Вы можете очень быстро сравнить цены продольно-фрезерного станка и подобрать оптимальные варианты из более чем 79282 предложений

Реклама

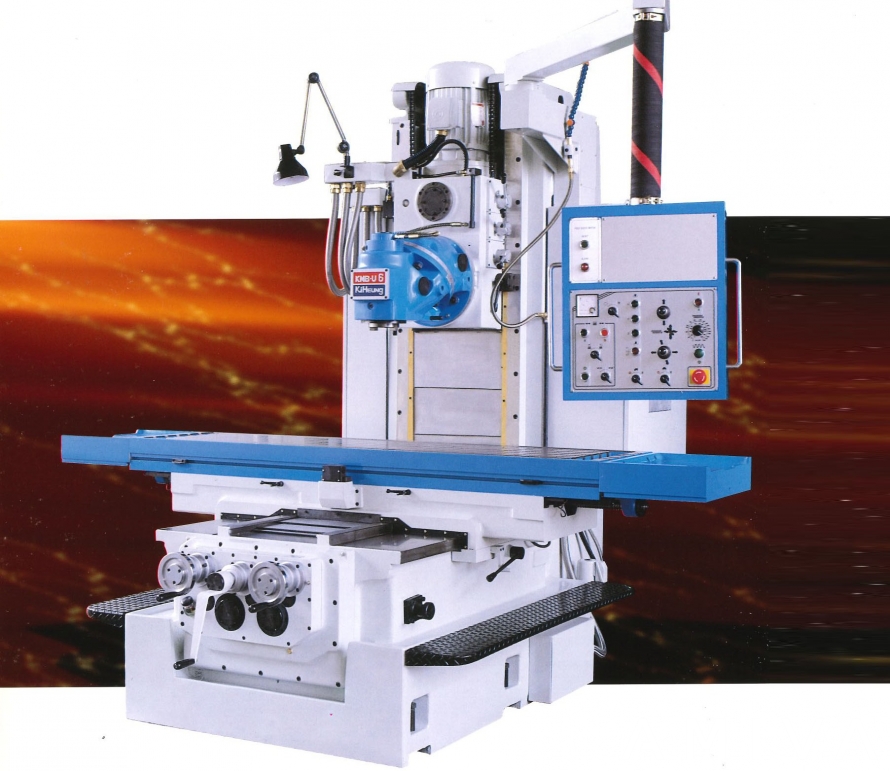

Сверлильно-фрезерный станок BF50PF

Станок предназначен для фрезерования, растачивания, сверления под различными углами металлов и расщепляемых пластмасс. Массивная конструкция из серого чугуна гарантирует работу без вибраций, а…

Подробное описание и цена >>>

Реклама

Настольный сверлильно-фрезерный станок MMT-45

Фрезерный станок, металлорежущий станок для обработки резанием при помощи фрезы, наружных и внутренних плоских и фасонных поверхностей, пазов, уступов, поверхностей тел вращения, зубьев зубчатых…

Подробное описание и цена >>>

Реклама

Фрезерный станок по металлу TRIOD ММТ-16V

Вертикальное перемещение 210 мм. Максимальный диаметр резьбы M12. Максимальный диаметр сверления 16 мм. Максимальный диаметр фрезерования 50 мм.

Подробное описание и цена >>>

Массивная конструкция из серого чугуна гарантирует работу без вибраций, а…

Подробное описание и цена >>>

Реклама

Настольный сверлильно-фрезерный станок MMT-45

Фрезерный станок, металлорежущий станок для обработки резанием при помощи фрезы, наружных и внутренних плоских и фасонных поверхностей, пазов, уступов, поверхностей тел вращения, зубьев зубчатых…

Подробное описание и цена >>>

Реклама

Фрезерный станок по металлу TRIOD ММТ-16V

Вертикальное перемещение 210 мм. Максимальный диаметр резьбы M12. Максимальный диаметр сверления 16 мм. Максимальный диаметр фрезерования 50 мм.

Подробное описание и цена >>>

Продольно-фрезерный станок 6610

Состояние: Б/У Год выпуска: 1968

Продаем продольно-фрезерный станок 6610 1968 г. в.

Станок в хорошем, рабочем состоянии, комплектный.

В комплект поставки входит техническая документация к станкам.

Станок находится в Московской…

в.

Станок в хорошем, рабочем состоянии, комплектный.

В комплект поставки входит техническая документация к станкам.

Станок находится в Московской…

20.06.2013 Москва (Россия)

450 000

Продольно-фрезерный станок 6602

Состояние: Б/У

Продам продольно-фрезерный станок 6602, подробная информация с фото по запросу. Цена договорная

21.05.2013 Красноярск (Россия)

Продольно-фрезерный станок KB 1400

Состояние: Новый

В наличии

Продольно-фрезерный станок размер стола: 1400х400 мм технологический ход ось X: 800 мм технологический ход ось Y: 500 мм угол поворота фрезерной головки: 30° Haдeжный…

29.08.2013 Щелково (Россия)

Продольно-фрезерный станок 6620

Состояние: Б/У

Продольно-фрезерный станок 6620, 1975 г. в.

Длина стола 6000 мм

Ширина стола 2000 ммПродольно-фрезерный станок 6620, 1975 г.в.

Длина стола 6000 мм

Ширина стола 2000 мм

4 бабки

Вес детали…

в.

Длина стола 6000 мм

Ширина стола 2000 ммПродольно-фрезерный станок 6620, 1975 г.в.

Длина стола 6000 мм

Ширина стола 2000 мм

4 бабки

Вес детали…

01.06.2015 Екатеринбург (Россия)

Продольно-фрезерный станок 6620

Состояние: Б/У

Продольно-фрезерный станок 6620, 1975 г.в. Длина обработки до 6300 мм Ширина стола 2000 ммПродольно-фрезерный станок 6620, 1975 г.в. Длина обработки до 6300 мм Ширина стола 2000 мм 4 бабки…

27.04.2015 Екатеринбург (Россия)

Продольно-фрезерный станок мод. 6608 1974 г.в

Состояние: Б/У Год выпуска: 1974

ЗАО “РУСТ-95” продает Продольно-фрезерный станок мод. 6608 1974 г.в.ЗАО “РУСТ-95” продает Продольно-фрезерный станок мод.-6.jpg) 6608 1974 г.в. состояние рабочее, произведена модернизация эл.части…

6608 1974 г.в. состояние рабочее, произведена модернизация эл.части…

20.08.2015 Санкт-Петербург (Россия)

продольно фрезерный станок 6М610Ф11

Состояние: Б/У

Продольно фрезерный станок 6М610Ф11. г/в 1985. цена договорная. малая эксплуатация. Подробная информация по запросу. Локация Башкирия.

28.05.2019 Набережные Челны (Россия)

продольно фрезерный станок ГФ1080

Состояние: Б/У

Продольно фрезерный станок ГФ1080М7. г/в 1990. цена 300т.р. торг. малая эксплуатация. Подробная информация по запросу. Локация Башкирия.

28.05.2019 Набережные Челны (Россия)

300 000

Новый 4-х сторонний продольно-фрезерный станок С-22

Состояние: Новый Год выпуска: 2016 Производитель: ООО “БМЗ” (Россия)

В наличии

Четырехсторонний продольно-фрезерный станок данной модели предназначен для плоского и профильного продольного фрезерования заготовок из древесины (брусков, бруса, досок с обычным сечением) с 4-х. ..

..

13.02.2017 Белгород (Россия)

450 000

Продольно-фрезерный станок 6606

Состояние: Б/У

Организация реализует 6606 – продольно-фрезерный станок б/у, год выпуска – 1970. Краткая характеристика: параметры рабочей поверхности стола – 630*2000 мм; состояние – комплектное, проверка в…

14.06.2022 Ярославль (Россия)

Продольно-фрезерный станок с ЧПУ 66К06МФ4

Состояние: Б/У

Организация реализует 66К06МФ4 – продольно-фрезерный станок с ЧПУ б/у, ориентировочный год выпуска – 1990. Краткое описание: размеры рабочей поверхности стола – 650*1200 мм; наибольшая масса…

14.06.2022 Ярославль (Россия)

Продольно-фрезерный станок 6У312

Состояние: Б/У Год выпуска: 1973

Организация реализует 6У312 – продольно-фрезерный станок б/у, год выпуска – 1973. Краткая характеристика: параметры рабочей поверхности стола – 1250*4000 мм; наибольшее продольное перемещение стола…

Краткая характеристика: параметры рабочей поверхности стола – 1250*4000 мм; наибольшее продольное перемещение стола…

14.06.2022 Ярославль (Россия)

Портальный продольно-фрезерный станок 6М610Ф11-23

Состояние: Новый Производитель: Минское станкостроительное объединение. (Беларусь)

В наличии

Портальный продольно-фрезерный станок с УЦИ 6МФ11-23.Стол 3150х1000 мм (высота детали – 800 мм).Стойка – аналог CNC-2000.Проведена ревизия основных узлов (проверены насосы, заменены по…

18.10.2017 Барнаул (Россия)

3 500 000

6620 Продольно–фрезерный станок

Состояние: Новый Производитель: Россия

В наличии

Двухстоечный продольно–фрезерный станок 6620 служит для выполнения фрезерных, сверлильных, расточных операций на тяжелых (весом до 50 000 кг) корпусных деталях из материалов различной твердости. ..

..

06.10.2022 Москва (Россия)

24 300 000

6625 Продольно-фрезерный станок 6625

Состояние: Новый Производитель: Россия

В наличии

6625 Продольно-фрезерный станок 66256625 Продольно-фрезерный станок 6625 Двухстоечный продольно–фрезерный станок 6625 предназначен для комплексного производства фрезерных, сверлильных, расточных…

06.10.2022 Москва (Россия)

6Г605 Продольно-фрезерный станок 6Г605

Состояние: Новый Производитель: Россия

В наличии

6Г605 Продольно-фрезерный станок 6Г6056Г605 Продольно-фрезерный станок 6Г605родольно-фрезерный станок 6Г605 является станком общего назначения и предназначен для обработки деталей из черных и. ..

..

06.10.2022 Москва (Россия)

11 000 000

6Г606 Продольно-фрезерный станок 6Г606

Состояние: Новый Производитель: Россия

В наличии

6Г606 Продольно-фрезерный станок 6Г606Продольный фрезерный двухстоечный двухшпиндельный станок 6Г606 предназначен для обработки деталей из черных и цветных металлов, различных сплавов, пластмасс и…

06.10.2022 Москва (Россия)

11 900 000

6Г608 Продольно-фрезерный станок 6Г608

Состояние: Новый Производитель: Россия

В наличии

6Г608 Продольно-фрезерный станок 6Г608Назначение фрезерного станка по металлу 6Г608Продольно-фрезерный двухстоечный трехшпиндельный станок 6Г608 предназначен для обработки плоскостей деталей из.-8.jpg) ..

..

06.10.2022 Москва (Россия)

6М610Ф11 Продольно-фрезерный станок 6М610Ф11

Состояние: Новый Производитель: Россия

В наличии

6М610Ф11 Продольно-фрезерный станок Станок продольный фрезерно-расточный с цифровой индикацией и преднабором координат модели 6М610Ф11 предназначен для комплексной обработки крупногабаритных…

06.10.2022 Москва (Россия)

13 500 000

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по продольно-фрезерному станку почти как на Авито и TIU

Видео продольно-фрезерного станка

Четырехсторонний продольно-фрезерный станок CKM М-410S (однофазный) – цена, отзывы, характеристики с фото, инструкция, видео

Четырехсторонний продольно-фрезерный станок CKM М-410S (однофазный) применяется для строгания заготовок с четырех сторон, создания базы, профилирования изделий с небольшой глубиной профиля. Благодаря сочетанию цена-качество эти станки могут использоваться в мебельном производстве, производстве лестниц, на вспомогательных участках крупных производств, где нет потребности в высокой производительности, однако необходима высокая точность и качество обработки.

Благодаря сочетанию цена-качество эти станки могут использоваться в мебельном производстве, производстве лестниц, на вспомогательных участках крупных производств, где нет потребности в высокой производительности, однако необходима высокая точность и качество обработки.

Особенности конструкции

- Трехфазный двигатель;

- Мощный электропривод для каждого шпинделя;

- Использование цифрового позиционирования обеспечивает точность и легкость настроек;

- Высокая скорость вращения шпинделя – 7000 об/мин;

- Компактная конструкция, максимальная устойчивость и прочность;

- Регулируемая скорость подачи;

- Верхняя решетчатая крышка обеспечивает возможность видеть рабочие узлы станка.

Централизованная панель управления:

- Для легкости и удобства работы станок М-410S оснащен централизованной панелью управления, с помощью которой осуществляется управление всеми рабочими узлами станка.

- Возможность управления каждым шпинделем по отдельности.

Станок М-410S оснащен механизмом ручного подъема стола.

- Подъем и опускание стола осуществляется вручную путем вращения соответствующего рычага. За счет червячной передачи рычаг легко вращается, и стол поднимается без особых усилий.

- Устройство подъема стола оснащено механическим измерительным прибором (индикатором), обеспечивающим более точную регулировку стола.

Верхний горизонтальный шпиндель:

- Оснащен двумя строгальными ножами и двумя профильными ножами для одновременного строгания и профилирования.

Регулировка левого вертикального шпинделя:

- Регулировка левого вертикального шпинделя (вперед и назад) осуществляется в зависимости от ширины заготовки.

- Для более точной регулировки шпинделя используется механический индикатор.

Регулировка скорости подачи:

- Регулировка скорости подачи осуществляется с помощью регулятора, соединенного с редуктором, что позволяет обрабатывать на данном станке заготовки как мягких, так и твердых пород древесины.

- Возможна регулировка скорости от 11 до 52 футов в минуту.

| Характеристика | Значение |

|---|---|

| Строгание | |

| Ширина | 320 мм |

| Глубина | 12-230 мм |

| 2-х стороннее строгание / профилирование | |

| Ширина | 300 мм |

| Глубина | 12-230 мм |

| 4-х стороннее строгание / профилирование | |

| Ширина | 0-260 мм |

| Глубина | 12-100 мм |

| Верхний горизонтальный шпиндель | |

| Ширина | 300 мм |

| Макс. | 5 мм |

| Макс. глубина строгания | 4 мм |

| Скорость | 7000 об/мин |

| Диаметр фрезы | 72 мм |

| Двигатель | 2.2 кВт х 1 |

| Нижний горизонтальный шпиндель | |

| Ширина | 300 мм |

| Макс. глубина профилирования | 5 мм |

| Макс. глубина строгания | 4 мм |

| Скорость | 7000 об/мин |

| Диаметр фрезы | 72 мм |

| Двигатель | 2.2 кВт х 1 |

| Правый и левый вертикальные шпиндели | |

| Макс. высота пропила | 100 мм |

| Макс. глубина пропила | 21 мм |

| Диаметр шпинделя | 31,75 мм |

Макс./product3.jpg) диаметр фрезы диаметр фрезы | 140 мм |

| Скорость | 7000 об/мин |

| Диаметр фрезы | 90 мм |

| Двигатель | 2.2 кВт х 2 |

| Стол | |

| Площадь | 1030 х 630 мм |

| Подъем | 230 мм |

| Система подачи | |

| Скорость (регулируемая) | 3-16 м/мин |

| Двигатель | 0,375 кВт х 1 |

| Аспирационные патрубки | 101,6 мм х 4 |

| Размеры | |

| Габариты станка (ДхШхВ), мм | 1350х1080х1210 |

| Упаковочные габариты (ДхШхВ) | 1230х1080х1130 |

| Вес CKM М-410S (однофазный) (нетто) | 525 кг |

| Вес (брутто) | 620 кг |

Дополнительные опции

Направляющая линейка

- Направляющая линейка изготовлена из алюминиевого сплава и прошла анодную обработку для большей прочности.

- Стандартная длина направляющей линейки 1250 мм.

Прочный усиленный стол

- Стол изготовлен из высококачественного чугуна и усилен ребрами жесткости, износоустойчив и не подвержен деформации.

- Поверхность стола хромированная и тщательно отшлифованная, что обеспечивает его максимальную износоустойчивость.

Расширенный подающий и принимающий столы

- Для обработки заготовок больших размеров станок может быть оснащен расширительными столами на входе и на выходе.

- Столы изготовлены из толстолистовой стали. Размеры столов: 1210 мм (Д) х 362 мм (Ш)

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.Разметить комментарий или вопрос

Отзывы о CKM М-410S (однофазный):

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

2540 Ремонт продольных швов

2540 Ремонт продольных швовРаздел 2540. Продольный Совместный ремонт.

2540.01 ОПИСАНИЕ.

Ремонт продольного шва должен состоять из фрезерования существующего нестабильного асфальта.

материал вниз к основанию PCC по продольным расширительным швам и центру

линейный стык, как указано в контрактных документах или по указанию Инженера;

очистка и герметизация или заполнение существующего продольного отверстия в бетоне

база; и заполнение отфрезерованной траншеи указанной смесью. Ширина, чтобы быть

фрезерованные должны быть 6 дюймов (150 мм). Однако ширина фрезерования 12 дюймов (300 мм) может

быть обозначены в договорных документах. Инженер может также назначить другие

стыки и трещины для этого ремонта.

2540.02 МАТЕРИАЛЫ.

Материал для заполнения продольного шва в основании РСС:

A.

Для отверстия от 0 до 3/4 дюйма (от 0 мм до 20 мм) существующий стык заполняется либо эмульсией PG 58-xx, либо CRS-2.

B. При открытии более 3/4 дюйма (20 мм) существующий стык должен быть заполнен коммерческой смесью HMA от 3/8 до 1/2 дюйма (от 9,5 до 12,5 мм) с PG 58-xx или другой подходящей горячей или холодной битумной смесью, одобренной Инженер.

Материал для выполнения ремонта шва (засыпка фрезерованной траншеи над основа PCC) должна представлять собой 300 000 ESAL HMA или аналогичную смесь, утвержденную Инженером.

2540.03 ОБОРУДОВАНИЕ.

Фрезерное оборудование должно быть способно удалять испорченный материал на 6 дюймов.

(150 мм) в ширину и до 7 дюймов (175 мм) в глубину за один проход.

Оборудование для удаления других испорченных материалов и очистки существующих

соединение в основании PCC должно обеспечивать подачу сжатого воздуха под высоким давлением к

соединение с насадкой на гибком шланге.

Оборудование для заполнения швов битумным материалом и оборудование для производства и укладка асфальтобетонных смесей для заполнения швов и траншей. типы для обслуживания. Инженер может отказаться от тех требований, которые делают его нецелесообразно для использования этого типа оборудования.

Оборудование для уплотнения нижних подъемов должно представлять собой механические трамбовки, отвечающие требования статьи 2001.04, катки траншейные, вибрационные катки или утяжеленные транспортные средства, работающие в траншее.

2540.04 СТРОИТЕЛЬСТВО.

Удаление испорченного материала над продольным стыком должно быть выполнено

с помощью фрезерного оборудования. Весь испорченный материал должен быть удален в РСС.

базовая поверхность, включая любую сетку. Этот материал должен быть распространен на соседнее плечо

или удалены в соответствии со статьей 1104.08.

Весь рыхлый и примыкающий испорченный материал должен быть удален с существующей

шов в основании PCC на глубину не менее 4 дюймов (100 м) с высоким давлением

сжатый воздух. Стык необходимо дважды продуть воздухом. Если воздушный поток удалить

испорченный материал таким образом, чтобы подорвать любое асфальтовое покрытие, вручную

инструменты должны использоваться для обеспечения почти вертикальной поверхности прочного материала. это

предполагалось, что взрывные работы при случае удалят или укажут

необходимость вывоза материала за пределы участка траншеи. Когда эти дополнительные

площади превышают 2 квадратных фута на 10 погонных футов (0,2 м 2 в 3 м),

они должны рассматриваться как часть операции по исправлению поверхности, а материал

используемые для ремонта этих участков, должны быть измерены и оплачены как поверхностный ремонт.

Стык необходимо дважды продуть воздухом. Если воздушный поток удалить

испорченный материал таким образом, чтобы подорвать любое асфальтовое покрытие, вручную

инструменты должны использоваться для обеспечения почти вертикальной поверхности прочного материала. это

предполагалось, что взрывные работы при случае удалят или укажут

необходимость вывоза материала за пределы участка траншеи. Когда эти дополнительные

площади превышают 2 квадратных фута на 10 погонных футов (0,2 м 2 в 3 м),

они должны рассматриваться как часть операции по исправлению поверхности, а материал

используемые для ремонта этих участков, должны быть измерены и оплачены как поверхностный ремонт.

Швы в основании PCC должны быть заполнены материалом, указанным в

Статья 2540.02. Материал, используемый для заполнения швов шириной более 3/4 дюйма (20 мм).

должны быть зашпаклеваны и закреплены на месте и утрамбованы подходящими ручными инструментами до

удовлетворение Инженера. Следует соблюдать осторожность, чтобы не допустить переполнения соединения.-5.jpg)

Перед заполнением траншеи ТМА вертикальные поверхности и основание траншеи должны быть слегка прихвачены. Эти поверхности должны быть чистыми и достаточно сухими, чтобы операция прихватки эффективна.

Материал для засыпки траншеи укладывается равномерными подъемами не более 3 дюйма (80 мм) в глубину. Уплотнение должно производиться не менее чем за три проходит с уплотнительным оборудованием. Сердечники могут потребоваться для обеспечения уплотнения является адекватным. Финишная отметка материала траншеи должна быть на одном уровне или нет. более чем на 1/4 дюйма (6 мм) над поверхностью тротуара.

2540.05 ОГРАНИЧЕНИЯ.

Статья 2212.05 применяется для ограничений на

эта операция.

2540.06 МЕТОД ИЗМЕРЕНИЯ.

Ремонт продольного шва измеряется с точностью до 0,1 фута (0,1 м). В

местах, где ширина увеличена с 6 дюймов до 12 дюймов (со 150 мм до 300 мм).

мм), длина удвоится.

2540,07 ОСНОВА ОПЛАТЫ.

Подрядчику будет выплачена цена единицы контракта за погонный фут (метр)

Завершен ремонт продольного шва. Эта выплата является полной компенсацией за

все работы, материалы, оборудование, необходимые для фрезерования на существующей базе ПКК,

удаление всего испорченного материала из шва и траншеи, очистка, заполнение

шов указанным материалом и заполнение траншеи HMA.

CORMAK – Продольно-фрезерный станок ZX5150

- Инструкция

по Польше - Высылка

nawet w

24h - Гваранча

24/12

месенцы - Достава

Бесплатно

Технические характеристики

Размеры стола | 1500×360 мм |

Держатель оправки | ИСО 40 |

Скорость вертикальной оправки | (16) 94–2256 об/мин |

Центральный ход | 180 мм |

Центральная подача | 0,1 / 0,15 / 0,3 мм/оборот |

Ход продольной подачи по оси X | 800 мм |

Ход поперечной подачи по оси Y | 360 мм |

Вертикальный ход подачи по оси Z | 500 мм |

Расстояние от вала до колонны | 370 мм |

Наклонный конус шпинделя | -/+45° |

Расстояние от вала до стола | 110–610 мм |

Диапазон продольной/поперечной подачи | (8) 24–720 мм/мин |

Мощность двигателя S1/S6 | 1,5/2,4 кВт |

Размеры | 1770×1800×2320 мм |

Вес | 1400 кг |

Оборудование в зависимости от модификации

- Сверлильный патрон с оправкой

- Адаптер ISO 40/MK 4, ISO 40/MK 3, ISO 40/MK 2

- Фреза ISO 40/32 мм

- Цифровой индикатор положения 3 осей

- Заливная система СОЖ

- Центральная смазка

- Галогенная лампа

- Двигатель подъема фрезы

- Охранник

Вас заинтересовал этот товар?

Связаться с нами

Вам также может понравиться

валовой €698,86

Набор инструментов для фрезерных станков с конусом шпинделя ISO40

валовой €63,41

Наше предложение включает в себя широкий спектр станочных тисков: угловых, прецизионных и шлифовальных. Все они изготовлены из высококачественных материалов, обеспечивающих долговечность и универсальность.

Все они изготовлены из высококачественных материалов, обеспечивающих долговечность и универсальность.

валовой €79,32

Наше предложение включает в себя широкий спектр станочных тисков: угловых, прецизионных и шлифовальных. Все они изготовлены из высококачественных материалов, обеспечивающих долговечность и универсальность.

валовой €154,32

Роторные станочные тиски, рекомендуемые в качестве основного оборудования для фрезерных, сверлильных, строгальных станков и т. д. Легкая конструкция делает их очень популярными.

валовой €204,32

Машинные тиски с поворотным основанием, рекомендуемые в качестве основного оборудования для фрезерных, сверлильных, строгальных станков и т. д. Легкая конструкция делает их очень популярными.

валовой €89,77

Тиски изготовлены из высококачественного чугуна. Благодаря точной направляющей эти тиски используются в отраслях, где точность является ключевым фактором. Поворотное основание обеспечивает регулировку на 360° в горизонтальной плоскости и 90 o регулировка в вертикальной плоскости. Кулачковые вставки из инструментальной стали, закалены (55+- 3HRC) и точно отшлифованы.

Поворотное основание обеспечивает регулировку на 360° в горизонтальной плоскости и 90 o регулировка в вертикальной плоскости. Кулачковые вставки из инструментальной стали, закалены (55+- 3HRC) и точно отшлифованы.

валовой €142,27

Тиски изготовлены из высококачественного чугуна. Благодаря точной направляющей эти тиски используются в отраслях, где точность является ключевым фактором. Поворотное основание обеспечивает регулировку на 360° в горизонтальной плоскости и на 90° в вертикальной плоскости. Кулачковые вставки из инструментальной стали, закалены (55+- 3HRC) и точно отшлифованы.

валовой €204,32

Тиски изготовлены из высококачественного чугуна. Благодаря точной направляющей эти тиски используются в отраслях, где точность является ключевым фактором. Поворотное основание обеспечивает регулировку на 360° в горизонтальной плоскости и на 90° в вертикальной плоскости. Кулачковые вставки из инструментальной стали, закалены (55+- 3HRC) и точно отшлифованы.

валовой €25,91

валовой €78,64

валовой €130,68

валовой €130,68

валовой €181,59

валовой €335,45

валовой €511,14

валовой €590,68

валовой €279,55

валовой €408,86

валовой €419,32

валовой €1 075,00

валовой 1215,91 евро

валовой €758,87

валовой €886,14

Индексация с помощью индексных столов, а также очень точное угловое деление с помощью микрометрического винта.

валовой €336,14

валовой €545,23

валовой 1062,27 евро

валовой 256,59 € €205,27

- Цена снижена

валовой €295,23

валовой 58 425,07 евро

Высококачественные фрезерные станки с прочной конструкцией. Большой стол позволяет обрабатывать детали весом до 1800 кг. В приводах всех осей используются серводвигатели и шариковые болты.

Большой стол позволяет обрабатывать детали весом до 1800 кг. В приводах всех осей используются серводвигатели и шариковые болты.

валовой 54 511,43 евро

Высококачественные фрезерные станки с прочной конструкцией. Большой стол позволяет обрабатывать детали весом до 1800 кг. В приводах всех осей используются серводвигатели и шариковые болты.

валовой 51 715,97 евро

Высококачественные фрезерные станки с прочной конструкцией. Большой стол позволяет обрабатывать детали весом до 1800 кг. В приводах всех осей используются серводвигатели и шариковые болты.

валовой 18 058,66 евро

Новая серия обычных станков, оснащенных сервоприводами на 3 подачи.

Фрезерный станок UWF 140 отличается простой и жесткой конструкцией, обеспечивающей широкую область применения. Кроме того, по умолчанию он богато оснащен, например. станочные тиски, вертикальная поворотная головка, цифровые дисплеи, автоматические подачи по осям X, Y, Z и поворотный стол.

валовой 72 681,91 евро

Универсальный фрезерный станок с независимым двигателем вертикальной головки для различных процессов фрезерования. Головка способна фрезеровать под разными углами.

Новое поколение обычных станков, оснащенных сервометрами по 3 осям, плавной регулировкой подачи и быстрой подачей по 3 осям.

Вертикально-фрезерные станки имеют возможность перемещать всю шпиндельную бабку с помощью направляющих стойки, что делает станок идеальным для инструментов, инструментов, элементов двигателя и т. д. Наиболее важными преимуществами фрезерных станков FP40 являются: жесткая конструкция и точная конструкция, обеспечивающие высокую точность обработки. .

Универсальный фрезерный станок для инструментальных мастерских и ремонтных подразделений. Используется также в производственных процессах.

Это новая серия обычных станков, оснащенных сервоприводами на 3 подачи.